MINISTÈRE DE L'ÉDUCATION ET DES SCIENCES DE L'UKRAINE

UNIVERSITÉ D'ÉTAT DE KHARKIV

ALIMENTATION ET COMMERCE

département équipement de réfrigération

Travaux de calcul et de graphisme

sur le thème : « Calcul du cycle d'une machine frigorifique à vapeur mono-étage,

détermination des paramètres du réfrigérant.

Sélection du compresseur et du condenseur”

Réalisé par : étudiant de 3ème année

gr. M-17 FOTS

Moshnin E. S.

Vérifié:

Petrenko E.V.

Kharkov 2010

1. Mission pour le RGR………………………………………………………………3

2. Calcul thermique………………………………………………………4

3. Sélection d'un compresseur frigorifique…………………………………7

4. Sélection du moteur électrique KM…………………………………………………………...8

5. Sélection du condensateur………………………………………………………9

6. Conclusion……………………………………………………………………………….……..10

7. Annexe (schéma i-lgp avec cycle intégré d'une machine frigorifique à vapeur à un étage)

1. Tâche RGR

Sélectionner et sélectionner les équipements de réfrigération (compresseur et condenseur) pour unité de réfrigération productivité Q 0 = 2 kW avec alimentation en eau en circulation. L'unité de réfrigération dessert la chambre de la première étape de congélation de la viande en deux étapes sur le réfrigérateur de l'usine de transformation de la viande, située dans la ville de Kamensk-Podolsk ; en maintenant la température de l'air réglée t p = - 12°C dans la chambre de réfrigération est réalisée à l'aide de batteries de refroidissement.

Figure 1. Une machine frigorifique à un étage qui fonctionne selon un cycle théorique : a – schéma de principe (B – évaporateur ; VR – séparateur de liquide ; PV – vanne de régulation (papillon) ; PO – sous-refroidisseur ; CD – condenseur ; KM – compresseur ); b – construction d'un cycle dans le diagramme S – T ; c – construction d'un cycle dans le diagramme lgp-i.

2. Thermiquecalcul

Le mode de fonctionnement du groupe frigorifique est caractérisé par les températures d'ébullition t o, condensation t À, sous-refroidissement (réfrigérant liquide devant la vanne de régulation) t voie, aspiration (vapeur à l'entrée du compresseur) t Soleil .

Lors de la détermination des paramètres de conception de l'air ambiant, nous prenons en compte régime de température période estivale.

Paramètres de l'air calculés pour la ville: Zaporojie

t salaire- (température de l'air en été) t salaire = + 33 0 AVEC;

φ salaire. - (humidité relative de l'air - été) φ salaire = 39 %.

A l'aide du diagramme i-in (Annexe 2) pour l'air humide on trouve la valeur d'enthalpie initiale, qui correspond à la température de l'air du mois d'été et à l'humidité relative de l'air de ce mois, donc je= 67 kJ/kg.

Ensuite, nous déterminerons la température à l’aide d’un thermomètre à bulbe humide. t m.t. = 22 0 AVEC, (intersection de lignes je= 64 kJ/kg, qui caractérise le contenu thermique de l'air, avec la droite φ = 100 %).

La température de l'eau de retour t w (l'eau fournie au condenseur) est considérée comme supérieure de 3...4 0 C à la température du thermomètre humide, nous acceptons donc :

t w =t m.t. + 3= 23 + 3 = 25 0 AVEC.

À l'aide des données sortantes, en tenant compte du fait que le condenseur fait partie de l'unité de réfrigération qui dessert la chambre de réfrigération pour congeler la viande et fonctionne à l'eau en circulation, nous sélectionnons un condenseur évaporatif. Les condenseurs de ce type ont un débit d’eau en circulation relativement faible, aucune installation n’est donc requise. appareil spécial pour l'eau de refroidissement.

Je détermine le mode de fonctionnement de la machine frigorifique. J'utilise de l'ammoniac comme réfrigérant.

Le point d'ébullition t o est pris en fonction de la température ambiante et du mode de refroidissement. Lors du refroidissement d'une pièce à l'aide de batteries de refroidissement, le point d'ébullition du réfrigérant est déterminé comme suit : t Ô =t P. - (7...10) 0 AVEC ainsi:

t Ô =t P. - 10 = -12 - 10 = -22 0 AVEC.

Pour éviter que le compresseur ne fonctionne sous l'eau, la vapeur de réfrigérant située devant lui est surchauffée. Pour les machines fonctionnant à l'ammoniac, la sécurité de fonctionnement est assurée lorsque la vapeur surchauffe à 5...15 0 AVEC.

Je prends la température de la vapeur du réfrigérant à 7 0 AVEC au-dessus du point d'ébullition :

t CONTRE. = -22 + 7 = -15 0 AVEC.

La température de condensation d'un condenseur évaporatif est déterminée selon l'annexe 3. En tenant compte des conditions de l'air ambiant ( t salaire = +33 0 AVEC, φ salaire = 0.39 ) et la densité de flux thermique q F , qui pour les condenseurs de vapeur doit être : q F = 2000 W/m 2 , j'accepte la température de condensation t k =+37 0 AVEC.

La température de sous-refroidissement du réfrigérant liquide est considérée comme étant 5 0 AVEC au-dessus de la température de l'eau en circulation :

t voie = 25 + 5=30 0 AVEC.

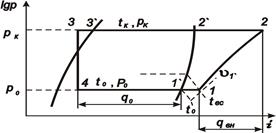

Sur la base des températures obtenues ( t o ,t À ,t Soleil ,t voie) nous construisons un cycle en une seule étape machine à vapeur dans le diagramme lgр – i, nous organisons la numérotation des points nodaux selon la Fig. 2

Figure 2.Construction d'un cycle d'une machine frigorifique à vapeur mono-étage dans un schémalgр – je

Les résultats de la détermination des paramètres du réfrigérant sont enregistrés dans le tableau 1.

Tableau 1

Paramètres du réfrigérant dansnodalpoints

|

Nombre points |

Possibilités |

|||||

|

p,MPa |

v,m 3 /kg |

je, kJ/kg |

s,kJ/kgK |

Étatagent |

||

|

vapeur saturée sèche |

||||||

|

vapeur sèche surchauffée |

||||||

|

vapeur surchauffée |

||||||

|

vapeur saturée sèche |

||||||

|

saturé.liquide |

||||||

|

voie liquide |

||||||

|

vapeur humide et saturée |

||||||

Calcul thermique d'une machine frigorifique mono-étage :

Capacité frigorifique massique spécifique :

q 0 = je 1 -je 4 ,=1440-330= 1110 (kJ/kg),

Volume spécifique de capacité de refroidissement :

q v =q 0 /v 1 ,=1 110 /0.77 =1441 (kJ/m 3 ),

Travaux théoriques spécifiques de compression :

q vn = je 2 -je 1 ,=1 800 -1440= 360 (kJ/kg),

La chaleur reçue par 1 kg de fluide frigorigène dans le condenseur :

q À = je 2 - je 3 ",=1 800 - 370=1 430 (kJ/kg),

La chaleur reçue par 1 kg de réfrigérant dans le sous-refroidisseur :

q Par = je 3 " - і 3 ,=370 - 330 = 40 (kJ/kg),

La chaleur que reçoit 1 kg de réfrigérant dans le condenseur et le sous-refroidisseur :

q k+ par = je 2 - і 3 , =1 800 - 330=1 470 (kJ/kg),

Bilan thermique de la machine frigorifique :

q = q 0 +q vn ,=1110 + 360 =1 470 (kJ/kg),

Coefficient de performance théorique :

=q 0 /q vn , =1 110 / 360= 3,1

Le coefficient de performance d'une machine frigorifique fonctionnant en cycle de Carnot inversé aux mêmes températures d'ébullition et de condensation est :

À =T 0 /(T À -T 0 )=(273-22)/((273+ 33) - (273-22))= 4,2

3. Sélection du compresseur

De la condition, on sait que Q 0 = 2 kW Alors:

1. Capacité massique accrue du compresseur :

g 0 =Q 0 /q 0 , =2/ 1110 = 0, 0018 (kg/s),

2. Le volume de vapeur de réfrigérant absorbé par le compresseur de la machine frigorifique :

V 0 = G 0 v 1 ,= 0,0018 · 0,8= 0,0014 (m 3 /Avec)

3. Je calcule le coefficient d'alimentation du compresseur λ :

λ = λ Avec · λ´ w =0, 64 0 0,8=0,5

Calcul du facteur de volume λ Avec en tenant compte du fait que pour les compresseurs fonctionnant à l'ammoniac, l'espace mort relatif C = 0,045, indice polytropique de détente (pour compresseurs à ammoniac m = 0,95...1,1)

Coefficient λ´ w en tenant compte des pertes volumétriques qui se produisent dans le compresseur, je la calcule selon la formule :

λ´ w =T 0 / T À =251/ 310= 0,8

On vérifie le coefficient d'alimentation du compresseur à l'aide du schéma, en tenant compte

P = Pk/Po (taux de compression) P = 0,105à λ =0, 5.

4. Volume décrit :

V h = V 0 /λ, = 0,0014/ 0,5=0,0028 (m 3 /Avec)

Je sélectionne un groupe compresseur en fonction de ce volume : 1A110-7-2.

Pour la sélection finale, nous effectuerons le calcul et la sélection du moteur électrique KM.

4. Sélection du moteur électrique KM

1. Nous déterminons d'abord la puissance théorique (adiabatique) N T (en kW) du compresseur :

N t = G 0 ·q bah =0, 0018 · 360 = 0.64 kW.

2. Je détermine la puissance réelle (indiquée) N i (en kW) du compresseur :

N je =N T / η і , =0,64/ 0,79 = 0,8 kW.

Indicateur d'efficacité Je prends la valeur moyenne.

3. Calculer la puissance effective du CM :

N e =N je / η =0,8/ 0,87= 0,9 kW.

Sur la base d'une certaine puissance effective N e (en kW) sur l'arbre du compresseur (selon l'annexe 5), j'ai sélectionné le moteur électrique AOP 2-82-6 pour le compresseur avec une réserve de marche de 10...15 %. Ceci ne s'applique pas aux moteurs électriques intégrés dont la puissance peut être nettement inférieure.

5. Sélection du condensateur

Pour sélectionner un condenseur de machine frigorifique, vous devez d'abord déterminer la charge thermique sur le condenseur Q k (en kW).

1. La charge thermique réelle, prenant en compte les pertes pendant le processus de compression, est déterminée par la formule :

Q k d =Q 0 +N je = 2 + 0,8 = 2,8 kW

Q k t = G 0 ·q k+p = 0,0018 · 1470= 2, 7 kW.

3. Depuis Q k d > Q k t = 2,8 > 2,7 , la charge thermique est donc inférieure à la charge thermique réelle.

Lors du calcul des paramètres, un condenseur évaporatif avec un flux thermique spécifique a été adopté q F = 2000W/m 2

Surface de transfert de chaleur requise du condenseur :

F = Q k/ q= 2,7 / 1 470 = 0,0018 m 2

Selon l'annexe 6, j'accepte un condenseur évaporatif IR - 90 d'une superficie de la section principale de 75 m2 ; par conséquent, j'accepte pour l'installation deux de ces sections d'une superficie totale de 150 m2

6. Conclusion

Lors du calcul du mode de fonctionnement d'une machine frigorifique et de la sélection de l'équipement de réfrigération correspondant, j'ai maîtrisé les bases et les principes de fonctionnement d'un groupe frigorifique pour la congélation de la viande. A partir de données initiales (température de l'air et humidité relative), j'ai appris à trouver et calculer les températures : ébullition, condensation, aspiration et hypothermie. Et entrez ces valeurs caractérisant les paramètres et l'état physique du réfrigérant (ammoniac) dans le diagramme lgp – i.

De plus, lors de l'exécution de RGR, j'ai appris à sélectionner correctement et économiquement l'équipement nécessaire (condenseur, compresseur et moteur).

MACHINES FRIGORIFIQUES

Les compresseurs des machines frigorifiques à vapeur font partie d'un système hermétiquement fermé et sont conçus pour aspirer le réfrigérant de l'évaporateur afin de maintenir la pression dans ce dernier. R. Ô , compression de la vapeur et poussée dans le condenseur sous pression R. À nécessaire à la liquéfaction.

Les performances du compresseur sont caractérisées par la capacité frigorifique de la machine et dépendent de la conception, du mode de fonctionnement de la machine frigorifique et du réfrigérant sur lequel elle fonctionne.

CLASSIFICATION DU COMPRESSEUR

Dans les machines frigorifiques à vapeur, on utilise des compresseurs à piston à mouvement alternatif, des compresseurs rotatifs à rotor à piston rotatif, des compresseurs à vis et des turbocompresseurs. Le domaine d'application des différents types de compresseurs est indiqué dans le tableau. .

Actuellement, les compresseurs à pistons sont les plus utilisés.

Les compresseurs à piston sont classés comme suit :

selon la capacité de refroidissement standard : petite - jusqu'à 12 kW (jusqu'à 10 000 kcal/h) ; moyen - de 12 à 90 kW (de 10 à 80 000 kcal/h) ; grand - plus de 90 kW (plus de 80 000 kcal/h) ;

par étages de compression : un, deux et trois étages ;

dans le sens de déplacement de l'agent dans le cylindre : écoulement direct avec le déplacement de l'agent dans le cylindre en une direction et l'emplacement de la soupape d'aspiration au bas du piston ; indirect, dans lequel les soupapes d'aspiration et de refoulement sont situées dans le couvercle du cylindre et l'agent change la direction du mouvement en suivant le piston ;

par nombre de cylindres : monocylindres et multicylindres ;

selon l'emplacement des axes du cylindre : horizontal, vertical et angulaire (en U, en éventail et radial) ;

selon la conception du cylindre et du carter : bloc-carter (avec une coulée commune du bloc-cylindres et du carter) ; avec des cylindres individuels coulés en bloc ou individuellement ;

par le nombre de cavités de travail : simple action, dans laquelle le fluide frigorigène est comprimé par un seul côté du piston, et double action, où la compression s'effectue alternativement par les deux côtés du piston ;

selon la conception du mécanisme à manivelle : traverse simple effet sans tête et double effet ;

par type d'entraînement : avec un moteur électrique monté sur l'arbre du compresseur ; avec connexion directe via un accouplement et avec entraînement par courroie ;

selon le degré d'étanchéité : scellé avec un moteur électrique intégré dans un boîtier soudé sans connecteurs ; sans joint (semi-hermétique) avec moteur électrique intégré, mais couvercles amovibles ; avec un entraînement externe et un joint d'étanchéité à l'extrémité de l'arbre dépassant du carter moteur pour le raccordement à un moteur électrique séparé via un embrayage ou un entraînement par courroie trapézoïdale ; avec carter ouvert et joint de presse-étoupe pour la tige à la sortie du cylindre (croix double effet).

Les caractéristiques techniques des compresseurs à piston produits en série en URSS sont données dans le tableau. Et.

Les plus courants sont les compresseurs à flux indirect et direct sans traverse.

Les schémas des compresseurs verticaux à flux indirect sans traverse sont présentés dans la Fig. , et un arbre vertical à flux direct avec un joint d'huile - sur la Fig. .

Le mouvement du moteur électrique est transmis au vilebrequin 2 (voir fig., UN) par entraînement par courroie ou connexion directe via un accouplement. Un effort vilebrequin, situé dans le carter /, est transmis à la bielle 3 et le piston 4 , au cours duquel un processus de travail est effectué dans le cylindre du compresseur (aspiration, compression et expulsion de vapeur de réfrigérant).

Le mécanisme à manivelle, composé d'un vilebrequin, d'une bielle et d'un piston dans un compresseur à tête transversale, est conçu pour convertir le mouvement de rotation uniforme de l'arbre en un mouvement alternatif irrégulier du piston.

Poulie de volant 10 Le compresseur est conçu pour transmettre le mouvement du moteur, ainsi que pour égaliser la charge sur le moteur. La poulie du volant est massive et du fait de son inertie, elle, recevant la même quantité d'énergie provenant du moteur, la stocke lorsque le piston s'éloigne du point mort, et libère la réserve d'énergie lorsque le piston s'approche du point mort.

Dans un petit compresseur à flux indirect, vannes d'aspiration et de refoulement 6 Et 8 situé dans le couvercle intérieur supérieur 2. Culasse 7 divisé en cavités d'aspiration et de refoulement. Lorsque le piston descend, la pression dans le cylindre 5 diminue, provoquant l'ouverture de la soupape d'aspiration 6, et la vapeur pénètre dans la cavité de travail du cylindre. Lorsque le piston monte, la vapeur est comprimée à travers la soupape de décharge. 8 est poussé hors du cylindre. Les vannes d'aspiration et de refoulement du compresseur sont automatiques. Ils s'ouvrent et se ferment sous l'influence de la différence entre les pressions des deux côtés du plateau de commande de la vanne.

Dans les compresseurs à flux indirect moyen et grand, les vannes d'aspiration sont situées en périphérie (voir, Fig. , b), ce qui a permis d'augmenter la surface d'écoulement à la fois de l'aspiration 6 et du refoulement 8 vannes

Dans un compresseur à flux direct (voir figure), les vannes d'aspiration 9 situé dans la partie supérieure du piston, et l'évacuation 5 dans le couvercle intérieur supérieur. Forme du piston 10 compresseur direct étendu. Le piston présente une cavité sous les soupapes d'aspiration, qui communique avec le tuyau d'aspiration du compresseur, mais est séparée du carter par une cloison 1. Le tuyau d'aspiration du compresseur est situé à mi-hauteur du cylindre et communique avec la cavité du piston, et le tuyau de refoulement est dans la partie supérieure du cylindre. À mesure que le piston descend dans la cavité de travail du cylindre, la pression diminue. Les soupapes d'aspiration du piston s'ouvrent sous l'influence de la pression de la vapeur dans la cavité du piston, ainsi que de l'inertie des plaques de soupape, et la vapeur pénètre dans la cavité de travail du cylindre. Au fur et à mesure que le piston monte, les soupapes du piston se ferment et la vapeur est comprimée et expulsée par les soupapes de décharge situées en haut du cylindre.

Dans les compresseurs à flux direct, le couvercle intérieur supérieur 8, dit couvercle de sécurité (faux couvercle), n'est pas fixé au cylindre, mais est plaqué contre lui par un ressort tampon 7. Il protège le compresseur d'un accident (hydraulique choc) lorsque de l'ammoniac liquide pénètre dans le cylindre. Si une quantité importante de liquide pénètre dans le cylindre, elle n'a pas le temps de traverser la petite section des soupapes de décharge du compresseur, ce qui entraîne une forte augmentation de la pression dans le cylindre. Dans ce cas, le ressort tampon 7 est comprimé, le faux couvercle est soulevé et le liquide sort dans la cavité de refoulement par l'espace résultant entre le couvercle et le cylindre.

Les compresseurs à flux indirect dotés d'une soupape d'aspiration périphérique utilisent également souvent de faux couvercles. Dans les petits compresseurs à flux direct, dont les soupapes sont situées dans une plaque à soupapes fixe, un deuxième ressort tampon plus rigide est installé sur la soupape de refoulement. Ce ressort, lorsque la pression dans le cylindre augmente de manière excessive, provoquée par l'entrée d'une quantité importante d'huile ou de liquide réfrigérant, est comprimé et la soupape de décharge peut s'ouvrir davantage.

Pour protéger le compresseur des accidents lorsque la pression de refoulement augmente de manière excessive, par exemple lors du démarrage du compresseur avec la vanne de refoulement fermée 13 (voir figure) ou s'il n'y a pas d'eau sur le condenseur, une soupape de sécurité est prévue 16. Lorsque la pression de refoulement est supérieure à celle admissible, il s'ouvre et relie le côté refoulement du compresseur au côté aspiration (jusqu'aux vannes d'arrêt).

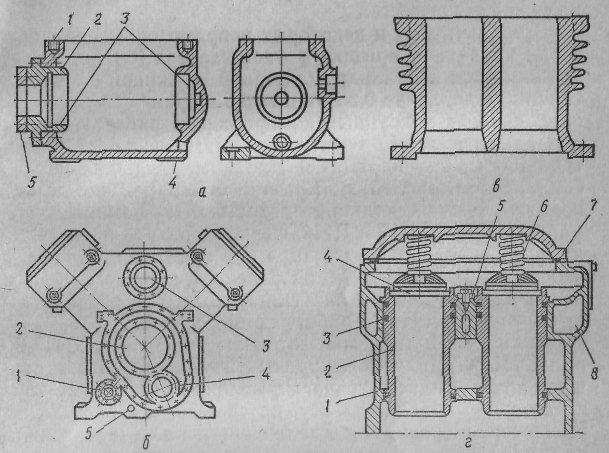

Riz. . Schémas des compresseurs verticaux à traverse à flux indirect :

UN- avec soupapes d'aspiration et de refoulement situées dans le couvercle du cylindre ; b - avec emplacement périphérique du clapet d'aspiration : 1 - carter moteur ; 2 - vilebrequin ; 3 - bielle ; 4 - pistons ; 5 - cylindre ; 6 - la soupape d'aspiration; 7 - culasse ; 8 - soupape de décharge ; 9 - panneau de vannes ; 10 - volant moteur.

Une vanne de dérivation est conçue pour décharger les gros compresseurs verticaux lors du démarrage. 15. Il est ouvert avant d'allumer le compresseur, et lors de son démarrage, les cavités de refoulement et d'aspiration sont connectées. Cela élimine la compression dans le compresseur et réduit les besoins en énergie lors du démarrage, puisque l'énergie est dépensée uniquement pour entraîner le compresseur et surmonter les forces d'inertie et l'augmentation du frottement. Lors du démarrage automatique du compresseur, une vanne de dérivation électromagnétique est utilisée. Dans la nouvelle série de compresseurs, les vannes de dérivation ne sont pas utilisées, mais des moteurs électriques avec un couple de démarrage accru sont installés.

Riz. . Schéma d'un compresseur vertical à traverse à flux direct :

1 - carter moteur ; 2 - vilebrequin ; 3 - bielle ; 4 - cylindre ; 5 vannes de décharge ; 6 - couvercle de cylindre ; 7 - ressort tampon ; 8 - couverture de sécurité (fausse); 9 - les vannes d'aspiration ; 10 - piston; 11 - volant moteur ; 12 - presse-étoupe ; 13 - vanne d'arrêt de pression ; 14 - vanne d'arrêt d'aspiration ;

15 - démarrage de la vanne de dérivation ; 16 - soupape de sécurité.

Les avantages des compresseurs à flux direct sans tête croisée avec soupapes d'aspiration situées dans le piston sont l'absence d'échange thermique entre les cavités d'aspiration et de refoulement (λ augmente w), disposition libre des vannes, ce qui permet d'augmenter leur surface d'écoulement et de réduire les pertes dues à l'étranglement dans les vannes (λ augmente je ). L'inconvénient de ces compresseurs est la masse importante du piston, à la suite de laquelle les forces d'inertie augmentent, l'équilibre de la machine se détériore et les frottements augmentent, ce qui empêche une augmentation de la vitesse de rotation de l'arbre du compresseur. La conception du piston d’un compresseur à flux direct est plus complexe et l’accès à la soupape d’aspiration est difficile. Dans les compresseurs à flux direct, les réfrigérants avec haute température en fin de compression (principalement de l'ammoniac, pour lequel une surchauffe importante lors de l'aspiration n'est pas souhaitable).

Dans les compresseurs à tête transversale à flux non direct, le piston sans soupapes a une taille et un poids plus petits. Il peut être réalisé à partir d'alliages légers, ce qui entraîne une réduction des forces d'inertie et permet une augmentation de la vitesse de l'arbre. La contrainte liée à la disposition des soupapes uniquement dans le couvercle d'un compresseur à flux non direct peut être éliminée en utilisant une disposition périphérique des soupapes d'aspiration (voir Fig. ,b). Dans le même temps, la zone d'écoulement des vannes d'aspiration et de refoulement augmente et l'échange thermique entre les cavités d'aspiration et de refoulement diminue.

Actuellement, la préférence est donnée aux compresseurs à flux indirect, y compris pour les compresseurs à ammoniac.

PIÈCES DU COMPRESSEUR

Les principales pièces des compresseurs sont les carters (blocs de carter), les cylindres, les pistons avec segments de piston, un mécanisme à manivelle (tige, traverse, bielle, arbre), des joints d'étanchéité, des vannes (aspiration, refoulement et sécurité) et un dispositif de lubrification.

Carters. Dans les compresseurs à traverse, les carters (Fig.) constituent la base de la fixation de toutes les pièces de la machine. De plus, ils absorbent toutes les forces générées dans le compresseur.

Riz. . Carters et cylindres des compresseurs à traverse :

UN- cartographie du compresseur FV6 : 1 - bride d'accouplement ; 2 - couvercle de carter ; 3 - douilles pour roulements principaux ; 4-surface inférieure ; 5 - couvercle

Joint Huile;

b- carter du compresseur quatre cylindres en forme de Y AU200 : 1 - trou pour le voyant ; 2 - douille pour roulements principaux ; 3 - trou pour la valve d'aspiration ; 4- prise de pompe à huile; 5 - trou pour vidanger l'huile du carter moteur ;

V- cylindre de compresseur à débit indirect FV6 ;

g- cylindre du compresseur de carter à flux direct (assemblé) : 1 - carter ; 2 - chemise de cylindre ;

3 - bagues d'étanchéité en caoutchouc; 4 - couvercle de valve ; 5 barres pour la fixation des manchons ; 6 - ressort tampon ; 7 - couvercle extérieur du cylindre ; 8 - chemise d'eau de refroidissement.

Les carters des compresseurs à tête transversale sont fermés et sous pression d'aspiration. Ils contiennent un mécanisme à manivelle et un dispositif de lubrification. Le niveau d'huile dans le carter est surveillé à travers le voyant. Pour accéder au mécanisme à manivelle et au dispositif de lubrification, des couvercles latéraux et d'extrémité sont amovibles.

Dans les petits compresseurs, des carters avec un couvercle d'extrémité sont généralement utilisés (Fig. ,a). Les cylindres sont fixés à la bride supérieure du carter moteur par des goujons.

Dans les compresseurs moyens et grands, les carters sont moulés comme un seul bloc avec les cylindres (carter) (Fig. ,b). Cela réduit le nombre de connecteurs, améliore l'étanchéité et garantit l'emplacement initial précis des axes des cylindres par rapport à l'axe des trous de roulement du vilebrequin.

Les carters et carters sont en fonte Sch18-36 ou Sch21-40. Dans les petits compresseurs utilisés dans les véhicules frigorifiques, les alliages d'aluminium sont utilisés dans la fabrication des carters et des carters pour alléger leur poids.

La principale exigence des carters est une rigidité et une résistance suffisantes. Lors de l'usinage des carters et carters, les conditions suivantes doivent être respectées : les axes des trous pour les roulements de vilebrequin doivent être parallèles au socle, ainsi qu'au plan de montage du bloc-cylindres et perpendiculaires au plan des flasques d'extrémité.

Cylindres. Dans les compresseurs à traverse simple effet, ils sont fabriqués sous forme de blocs à deux cylindres (Fig. V) ou sous la forme d'un bloc commun avec le carter (voir Fig., b et G). Les chemises sont pressées dans les cylindres du carter 2, protégeant le carter de l’usure et facilitant les réparations. Les parois du cylindre subissent des forces provenant de la pression de vapeur, de l'élasticité des segments de piston, ainsi que des forces normales du mécanisme à manivelle.

En partie inférieure, les cylindres des compresseurs à traverse communiquent avec le carter moteur, et en partie supérieure ils ont des couvercles extérieur et intérieur (soupapes). Dans certains compresseurs indirects, les couvercles intérieurs sont fixés rigidement entre le cylindre et le couvercle extérieur.

Dans les compresseurs à flux direct et certains compresseurs à flux indirect, le couvercle de soupape 4 carter (voir fig., G) pressé contre le cylindre par un ressort tampon 6, conçu pour une pression de 0,35 MPa≈3,5 kgf/cm 2.

Dans les compresseurs moyens et grands fonctionnant à l'ammoniac et au R22, où la température de refoulement atteint 140-160°C, les cylindres sont équipés de chemises de refroidissement par eau. 8 (voir fig., d). Les couvercles de cylindres sont parfois également réalisés avec une cavité d'eau. Dans les compresseurs fonctionnant au R12 et R142, où la température de refoulement ne dépasse pas 90°C, les cylindres et les couvercles sont moulés avec des nervures (voir Fig. 25, V) pour un refroidissement plus intensif avec de l'air. Le refroidissement des cylindres garantit un fonctionnement plus économique des compresseurs.

Les cylindres et les chemises sont en fonte Sch 18-36 ou Sch21-40. Les cylindres des grands compresseurs sont alésés selon la 2ème classe de précision, les petits compresseurs hermétiques - selon la 1ère classe, selon le système de trous. Pour réduire la friction pendant le mouvement du piston et créer une densité fiable, les cylindres sont rectifiés. Une fois assemblés, les axes des cylindres doivent être perpendiculaires à l’axe de l’arbre. La propreté de la surface du miroir ne doit pas être plus rugueuse que le grade 8 pour les cylindres des compresseurs à tête transversale à presse-étoupe et au moins le grade 10 pour les cylindres des compresseurs hermétiques.

Dans les compresseurs sans tête cruciforme avec pistons et segments de piston en fonte, l'écart entre le cylindre et le piston est de 0,001 du diamètre du cylindre, et dans les petits compresseurs avec un diamètre de cylindre allant jusqu'à 50 mm, qui utilisent des pistons sans segments de piston, il est de 0,0003. du diamètre du cylindre.

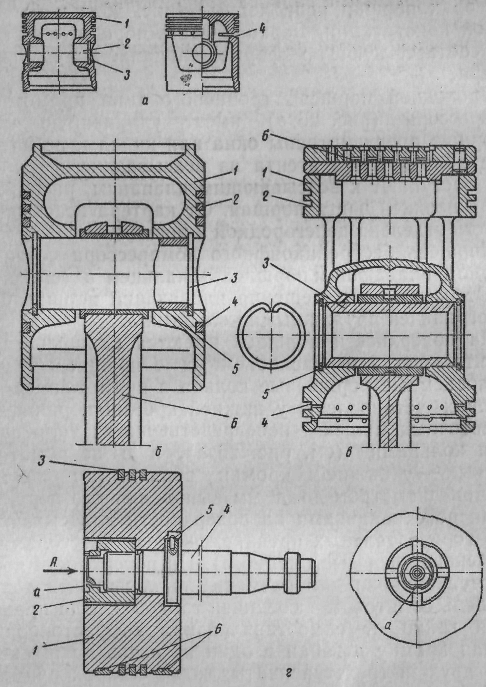

Piston. Dans les compresseurs verticaux sans tête en forme de V et en forme de V, des pistons de type tronc sont installés (Fig.). Il s'agit d'une structure creuse d'une seule pièce. Dans les compresseurs à flux indirect, les pistons ne sont pas traversants (Fig. UN Et b) conception dotée. Le haut du piston est façonné pour épouser la forme du couvercle de soupape du cylindre.

Riz. . Pistons de compresseur :

UN- flux indirect sans tête de croix VF6 : 1 - rainures pour l'étanchéité des segments de piston ; 2 - trou

Pour axe de piston; Évidement à 3 anneaux pour anneau à ressort ; 4 - rainure pour segment de piston de vidange d'huile ;

b - flux direct P110 : 1 - corps de piston ; 2-étanchéité segments de piston; 3-anneaux à ressort ; 4 - segment de piston racleur d'huile ; 5 - axe de piston ; 6 - bielle ;

V- flux direct (assemblé) : 1 - corps de piston ; 2 - rainures pour sceller les segments de piston ; 3-- axe de piston ; 4 - rainures pour segments de piston racleur d'huile ; Anneau à 5 ressorts ; 6 - la soupape d'aspiration;

g- traverse horizontale : 1 - piston ; 2 - vis; 3- segment de piston; 4 - tige; 5 - épingle; 6 - une ceinture en régule sur la surface d'appui du piston.

Piston traversant d'un compresseur à flux direct de type tronc (Fig. , V) a une forme allongée. Le piston est équipé de fenêtres ou de canaux à travers lesquels la vapeur de réfrigérant provenant du tuyau d'aspiration s'écoule vers les soupapes d'aspiration situées au sommet du piston. La cavité d'aspiration est séparée du carter par une cloison dans le piston.

Le piston d'un compresseur à traverse est relié à la bielle par un axe de piston flottant 3 (voir fig., V). L'axe de piston flottant est limité par des anneaux à ressort contre le mouvement axial 5.

Sur la surface des pistons se trouvent des rainures pour l'étanchéité 2 et grattoir à huile 4 segments de piston. Les segments de piston racleur d'huile dans les compresseurs à flux direct sont installés sur le bord inférieur du piston, dans les petits compresseurs à flux non direct - directement derrière les bagues d'étanchéité (voir Fig. ,a) et dans les grands à flux non direct - au bord inférieur du piston (voir Fig. ,b). Les pistons d'un diamètre allant jusqu'à 50 mm sont fabriqués sans segments de piston, mais avec des rainures en surface pour la lubrification.

Dans les compresseurs à traverse horizontale, les pistons sont en forme de disque (Fig. , d). Il y a des rainures sur la surface du piston pour accueillir les segments de piston. 3. Piston avec tige 4 relié par un écrou 2. Pour éviter que l'écrou ne se dévisse, arrêtez-le en appuyant sur le bord UNécrous dans l'une des rainures de la tige.

Dans les compresseurs à deux et trois étages, des pistons différentiels (étagés) sont utilisés.

Les pistons de type trône sont fabriqués en fonte Sch21-40 ou Sch24-44 de haute qualité, ainsi qu'en alliage d'aluminium (sans additif de magnésium) Al5. Pour fabriquer des pistons sans segments de piston, on utilise de la fonte spéciale ou de l'acier à faible teneur en carbone. Les pistons des compresseurs horizontaux sont en fonte ou en acier avec une courroie Babbitt sur la partie inférieure, et les écrous de piston sont en acier St. 35.

Dans les pistons à tronc, les trous pour l'axe de piston doivent être coaxiaux et leurs axes perpendiculaires à la génératrice du piston (afin que lors de l'assemblage avec la bielle, le piston ne soit pas biaisé par rapport à l'axe du cylindre) ; dans les pistons en forme de disque, le trou pour la tige doit être concentrique à la surface cylindrique extérieure du piston et la surface de l'extrémité de support de la tige doit être perpendiculaire à l'axe du piston. Les rainures des segments de piston doivent être parallèles entre elles et leurs surfaces latérales doivent être perpendiculaires à la génératrice du piston.

Riz. . Segments de piston :

UN- étanchéité : I-lock

chevaucher; II - oblique ; III - droit; b - grattoir à huile : I - conique ;

II - avec des fentes.

P. anneaux de corne. Il existe des bagues d'étanchéité et des bagues racleurs d'huile. Les joints toriques sont conçus pour créer une étanchéité entre les parois du cylindre et le piston lors de son mouvement, et les anneaux racleurs d'huile sont conçus pour éliminer l'excès d'huile des parois du cylindre. Pour une bonne étanchéité, le segment de piston doit être bien ajusté au cylindre en tous points sur la surface extérieure et exercer une pression uniforme sur le cylindre. Les extrémités des segments de piston doivent être strictement perpendiculaires à la génératrice de la surface extérieure. Les segments de piston ont une fente appelée verrou. Il existe trois types de verrouillage à piston : à chevauchement, oblique, droit (Fig. , UN). Les verrous les plus couramment utilisés sont les verrous à recouvrement et en biais, qui assurent une étanchéité fiable. Les bagues racleurs d'huile diffèrent des bagues d'étanchéité en ce que sur leur surface extérieure se trouvent un biseau formant une surface conique, ou des fentes en forme de rainure sur la surface de la bague (Fig. ,b). Les segments racleurs d'huile sont installés sur le piston avec le cône vers le haut. Au fur et à mesure que le piston monte, un coin d'huile est créé entre le segment et la paroi du cylindre, pressant le segment dans la rainure du piston, de sorte que l'huile ne monte pas vers le haut. Pour garantir qu'il n'y a aucun obstacle à la compression de la bague, des trous sont percés dans la rainure pour communiquer avec l'intérieur du piston, à travers lesquels l'huile ou la vapeur sort de la rainure. Au fur et à mesure que le piston descend, l'huile est éliminée du miroir du cylindre par le segment racleur d'huile, collectée dans une rainure sous le segment et s'écoule à travers les trous du piston dans le piston et le carter.

anneaux de corne. Il existe des bagues d'étanchéité et des bagues racleurs d'huile. Les joints toriques sont conçus pour créer une étanchéité entre les parois du cylindre et le piston lors de son mouvement, et les anneaux racleurs d'huile sont conçus pour éliminer l'excès d'huile des parois du cylindre. Pour une bonne étanchéité, le segment de piston doit être bien ajusté au cylindre en tous points sur la surface extérieure et exercer une pression uniforme sur le cylindre. Les extrémités des segments de piston doivent être strictement perpendiculaires à la génératrice de la surface extérieure. Les segments de piston ont une fente appelée verrou. Il existe trois types de verrouillage à piston : à chevauchement, oblique, droit (Fig. , UN). Les verrous les plus couramment utilisés sont les verrous à recouvrement et en biais, qui assurent une étanchéité fiable. Les bagues racleurs d'huile diffèrent des bagues d'étanchéité en ce que sur leur surface extérieure se trouvent un biseau formant une surface conique, ou des fentes en forme de rainure sur la surface de la bague (Fig. ,b). Les segments racleurs d'huile sont installés sur le piston avec le cône vers le haut. Au fur et à mesure que le piston monte, un coin d'huile est créé entre le segment et la paroi du cylindre, pressant le segment dans la rainure du piston, de sorte que l'huile ne monte pas vers le haut. Pour garantir qu'il n'y a aucun obstacle à la compression de la bague, des trous sont percés dans la rainure pour communiquer avec l'intérieur du piston, à travers lesquels l'huile ou la vapeur sort de la rainure. Au fur et à mesure que le piston descend, l'huile est éliminée du miroir du cylindre par le segment racleur d'huile, collectée dans une rainure sous le segment et s'écoule à travers les trous du piston dans le piston et le carter.La plupart des compresseurs à traverse ont deux à quatre joints toriques et un ou deux anneaux d'huile. Les compresseurs à traverse horizontale utilisent uniquement des joints toriques.

Les segments de piston sont en fonte Sch21-40 avec une dureté Rockwell de 91 à 102 unités, et dans les nouveaux modèles de compresseurs, en plastique (nylon stabilisé thermiquement). Pour augmenter l'élasticité, des extenseurs en ruban d'acier sont placés entre le piston et les segments en plastique.

Pour éviter le coincement des segments de piston et l'éraflure du miroir du cylindre, les verrous des anneaux en état de fonctionnement doivent avoir des jeux. L'écart dans le verrouillage du segment de piston à l'état de non-fonctionnement est d'environ 0,1 du diamètre du segment et à l'état de fonctionnement - 0,004 du diamètre du cylindre. Les anneaux de verrouillage doivent être décalés les uns par rapport aux autres d'environ 90°. Les fuites de vapeur à travers les segments de piston réduisent le débit du compresseur et le frottement des segments de piston contre les parois du cylindre entraîne une augmentation de la consommation d'énergie.

Les exigences relatives aux segments de piston sont une élasticité suffisante, une circularité de l'extrémité du segment par rapport à la génératrice extérieure, un ajustement serré de la surface extérieure des segments aux parois du cylindre.

Action. Il est utilisé dans les compresseurs à traverse horizontale pour relier le piston à la traverse. Avec une traverse, la tige est fixée avec des filetages ou des boulons, et avec un piston - avec un écrou de piston (voir Fig. ,d). La tige est en acier au carbone structurel St.40 ou St.45. Sa surface est cimentée et polie.

Traverse. Il est conçu pour relier la tige à la bielle, effectue un mouvement linéaire alternatif et se compose d'un boîtier 1 et deux chaussures 2 (riz.). Un jeu d'entretoises est placé entre le corps et les chaussures 3 pour vérifier les lacunes. La forme de la surface de glissement du patin, et donc des guides, est cylindrique.

La traverse est reliée à la tige par des boulons avec écrous crénelés 6, sécurisé contre le retournement. Le corps de la traverse est en fonte d'acier et les patins sont en fonte grise à grains fins ou en acier renforcé de Babbitt. La goupille cruciforme est en acier au carbone St.20 et St.45 ou en acier chromé 20X et 40X. Pour conférer de la dureté, le doigt est cimenté, durci et meulé jusqu'à une propreté de classe 9. La surface du doigt est traitée selon les 1ère et 2ème classes de précision.

Riz. . Traverse horizontale du compresseur d’ammoniac :

1 - corps ; 2 - chaussures ; 3- tampon; 4 et 5 rondelles ; 6 - un écrou crénelé pour la fixation de la tige ; 7 - tige.

Bielle. Il relie le vilebrequin au piston ou à la traverse et est une bielle 1 avec des têtes aux extrémités dont l'une est monobloc 2 et l'autre est détachable 3 (Fig., a). Le connecteur peut être droit (perpendiculaire à l'axe de la tige) ou oblique. La tête fendue est remplie de régule 7, ou a une doublure remplie de régule, et est fixée au vilebrequin avec des boulons de bielle. 4 avec écrous crénelés 5. Un jeu de fines cales est placé entre les moitiés de la tête de bielle de chaque côté 6. Si le régule est légèrement usé, vous pouvez retirer une partie des joints et restaurer l'espace précédent entre l'arbre et la surface intérieure de la tête de bielle (ce qu'on appelle l'étirement du roulement). Les compresseurs des nouveaux modèles sont équipés de doublures Babbitt à paroi mince. Ce liner comporte deux couches de ruban d'acier de 0,25 mm d'épaisseur, recouvertes d'une couche de régule de 1,7 mm d'épaisseur. Dans ce cas, aucun jeu de cales n’est installé.

La tête fermée d'un compresseur à tête transversale est dotée d'une bague en bronze enfoncée 8 et est relié au piston par un axe de piston. Les plus largement utilisés sont les axes flottants qui tournent librement dans l'alésage du piston et dans la douille de bielle. Leur mouvement axial est limité par des anneaux à ressort ou des bouchons en matériaux antifriction.

Certains modèles de petits compresseurs utilisent des bielles en bronze ou en aluminium avec deux têtes monobloc (Fig. ,b). De telles bielles correspondent à un arbre droit avec un excentrique (Fig. , d).

À roulements de bielle le pétrole est fourni par des canaux 9 Et 10 (voir Fig. ,a), et avec lubrification forcée (par pompe) des têtes inférieures - le long des perçages de l'arbre du compresseur.

Riz. . Détails du mécanisme à manivelle :

a-bielle à tête fendue inférieure : 1 - tige ;

2 - tête monobloc ; Tête divisée en 3 ;

4 - boulons ; 5 - noix de château; 6 - tampon ;

7 - doublure; 8 - bague en bronze ; 9, 10 - canaux d'approvisionnement en pétrole; b- bielle à têtes monoblocs ;

V- vilebrequin : 1- tourillons principaux ; 2 - joues;

9 - tourillons de bielle; 4 - contrepoids ; 5 - col pour joint d'huile ; g- arbre excentrique avec bielle : 1 - arbre ;

2 - des contrepoids ; 3 - bielle; d- mécanisme à manivelle : 1 - vilebrequin ; 2 - glissière; 3 étapes ; 4 - piston.

Les bielles à tête fendue sont en acier au carbone St.40 et St.45 forgées ou estampées avec recuit et normalisation ultérieurs, les boulons de bielle sont en acier chromé 38ХА ou 40ХА et les axes de piston sont en acier au carbone St.20. et St.45 ou acier chromé 20X et 40X. Les axes de piston sont trempés et la surface de travail est meulée jusqu'à une propreté d'au moins classe 9.

Arbre. L'arbre doit être rigide, durable et ses surfaces de frottement doivent être résistantes à l'usure. Il existe des vilebrequins (Fig., b), des excentriques (dans les petits compresseurs) (voir Fig., d) et des manivelles (Fig., d). Ces derniers sont utilisés dans le mécanisme à manivelle des petits compresseurs hermétiques. Ce mécanisme de déplacement est constitué d'un vilebrequin 1 et d'un coulisseau 2, qui se déplace perpendiculairement à l'axe du maillon 3, soudé au piston 4,

Les arbres les plus courants sont les arbres à double manivelle et à double support. Les genoux sont décalés de 180°. Il y a des contrepoids sur les tourillons d'arbre, conçus pour équilibrer les forces d'inertie. Une, deux, trois ou quatre bielles sont fixées à chaque tourillon d'arbre.

Les supports d'arbre sont des roulements. Dans les compresseurs à traverse, les roulements principaux sont le plus souvent utilisés - à billes et à rouleaux. Cependant, des bagues en bronze et en fonte sont également utilisées comme roulements. Dans les petits compresseurs à grande vitesse, des paliers lisses sont utilisés pour réduire le bruit. Les compresseurs horizontaux à traverse utilisent des paliers lisses remplis de régule. Lors de l'installation de l'arbre, ces roulements sont grattés le long des tourillons.

Les vilebrequins des compresseurs sont en acier au carbone St. 45 ou en acier au chrome 40X sous forme de forgeage ou d'emboutissage. Des canaux de pétrole sont forés dans le puits. Les tourillons principaux et de bielle des arbres doivent être cylindriques, les axes de tous les tourillons principaux doivent être sur la même ligne droite, les axes des tourillons de bielle doivent être parallèles à l'axe des tourillons principaux, le faux-rond du tourillon principal les journaux ne doivent pas dépasser les limites de tolérance. Pour plus de résistance à l'usure, les tourillons d'arbre sont trempés et revenus jusqu'à ce qu'ils soient durs. R. s =52÷60. Les cous sont chauffés par des courants à haute fréquence. Après traitement thermique, ils sont rectifiés jusqu'à une propreté de classe 9 (pour les paliers lisses).

Poulie de volant. Il est placé sur le vilebrequin sur une clavette et fixé avec un écrou. Lors de l'utilisation d'un entraînement par courroie, la jante du volant comporte des rainures pour les courroies trapézoïdales. Dans le cas d'une transmission directe, le volant-embrayage est destiné uniquement à égaliser la charge sur le moteur.

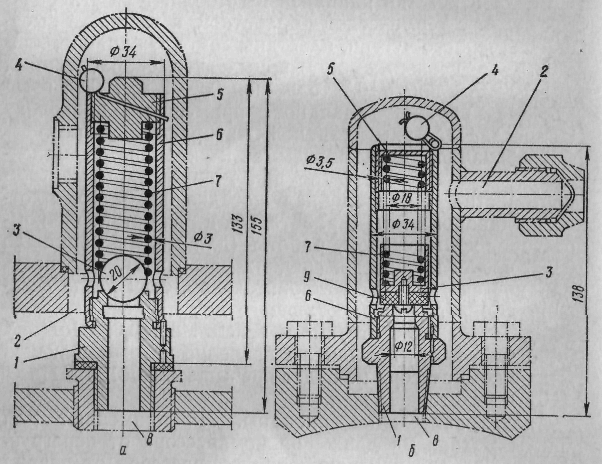

Joints d'huile. Dans les compresseurs sans tête transversale, ils sont conçus pour sceller l'arbre dépassant du carter, et dans les compresseurs à tête transversale horizontale, ils sont conçus pour sceller la tige afin de sceller complètement la cavité de travail du cylindre du compresseur. Les joints d'étanchéité peuvent être divisés en deux types : les joints d'étanchéité pour compresseurs à traverse avec bagues de friction (acier bronze, acier graphite). Dans de tels joints d'huile, la densité entre les anneaux est créée par l'élasticité des soufflets et des ressorts, ainsi qu'à l'aide d'un bain d'huile, qui fournit un joint hydraulique supplémentaire ; Les joints des compresseurs à traverse sont à chambres multiples avec des anneaux en métal fendu et en plastique fluoré d'une seule pièce.

Joints à soufflet pour compresseurs à traverse. De tels joints d'huile dotés d'une paire de bagues de frottement en acier bronze sont utilisés dans les petits compresseurs dont le diamètre d'arbre peut atteindre 40 mm (Fig. ,a). Un anneau élastique en caoutchouc 1 est placé sur l'arbre du compresseur, sur lequel un anneau en acier est fermement fixé. 2. Les deux anneaux tournent avec l'arbre. Ensuite, une unité représentant un soufflet est posée sans serrer sur l'arbre. 4 (un tube ondulé mince à deux couches), à une extrémité duquel un anneau de bronze 3 est soudé et à l'autre - un verre de guidage 6. La coupelle de guidage est fixée aux joints 7 par un couvercle 8 au carter, la bague en bronze avec le soufflet est donc immobile. Printemps 5 presse un anneau de bronze 3 à l'anneau rotatif en acier 2.

Ces anneaux doivent être bien rodés. La chambre du joint d'huile est remplie d'huile. L'inconvénient du joint à soufflet est que la résistance du soufflet n'est pas entièrement satisfaisante.

Les joints à ressort avec joint d'huile nécessitent moins de main-d'œuvre à fabriquer, sont fiables en fonctionnement et simples à installer et à utiliser.

Le plus avancé est un joint à ressort doté d'une paire d'anneaux de friction, dont l'un est en graphite métallisé spécial et l'autre en acier cémenté.

Joint à ressort simple face en acier graphite pour compresseur à traverse. Un joint d'huile de ce type est illustré à la Fig. ,b. À l'anneau fixe en acier 5 installé dans le couvercle 1 sur le joint 4, La bague d'étanchéité en graphite est pressée 5, installé dans un anneau mobile 6. Anneau 6 placé sur l'arbre sur un anneau élastique en caoutchouc 2. Un anneau mobile avec un insert en graphite est pressé contre un anneau en acier fixe 3 printemps 8, repose sur les rondelles 7.

Joint spi de compresseur double face en acier graphite P110 montré sur la fig. , V. Deux anneaux en acier 3 avec inserts en graphite 4 mettre l'arbre sur des anneaux élastiques en fluoroplastique 8. Entre les anneaux mobiles 3 clip installé 2 t dans lequel se trouvent plusieurs ressorts 9 reposant sur les rondelles 10. Sous l'action de ressorts, anneaux en acier avec inserts en graphite 4 pressé contre des anneaux en acier 5 situés à l'extérieur 6 et interne 12 couvercles de joints d'huile. Lorsque le compresseur fonctionne, des anneaux élastiques et en acier avec inserts en graphite, ainsi qu'une cage avec ressorts, tournent avec l'arbre et les couvercles 6 Et

Riz. . Joints d'huile pour compresseurs à traverse :

UN- des soufflets ;

b- ressort en acier graphite unilatéral ;

V- ressort en acier graphite double face.

12 avec des anneaux 5 sont fixes, les anneaux rotatifs en acier sont fixés avec une barre 7, et le clip est

(vis de blocage 1. La garniture mécanique est assurée par des bagues en plastique fluoré 5, et l'étanchéité de la chambre de la garniture mécanique est assurée par la densité entre les inserts mobiles en graphite 4 (anneaux) et anneaux fixes en acier 5. L'étanchéité complète du joint d'huile est obtenue par un joint d'huile. L'huile est amenée à la chambre du joint d'huile par une pompe à engrenages et évacuée via des perçages dans l'arbre jusqu'aux roulements de bielle. Le couvercle du joint d'huile est doté d'une vanne de commande de dérivation 11, qui maintient la pression d'huile de 0,15 à 0,2 MPa au-dessus de la pression dans le carter.

Pour les petits arbres d'un diamètre allant jusqu'à 50 mm, des joints double face en acier graphite avec un ressort commun concentrique à l'arbre sont utilisés. Dans de tels joints d'huile, aucune bague n'est installée entre les bagues.

Joints d'huile multichambres avec bagues fendues en aluminium et solides en fluoroplastique. Ils sont utilisés uniquement pour sceller les tiges des compresseurs à traverse. La composition d'un tel joint d'huile (Fig.) comprend un pré-joint d'huile et le joint d'huile lui-même.

Dans le boîtier du pré-joint d'huile 5 quatre anneaux brisés sont placés 4, composé de trois parties. Sur la surface extérieure des anneaux se trouve une rainure dans laquelle est inséré un ressort de bracelet. 3. La surface intérieure des anneaux est usinée avec précision et propreté et est pressée contre la tige par des ressorts.

Derrière le boîtier du pré-joint d'huile se trouvent trois anneaux continus 9 en plastique fluoré alterné avec des anneaux 8 en acier (également continus), 10 et 11. Lors du serrage des écrous 2 Les anneaux élastiques en fluoroplastique s'adaptent parfaitement à la tige.

Le joint d'huile lui-même se compose de cinq chambres. Chacun d'eux est un corps (support) 1 en fonte avec une bague d'étanchéité en aluminium 6 et une bague de fermeture 7. La bague de fermeture est coupée radialement en trois parties, et la bague d'étanchéité est constituée de six parties qui chevauchent les fentes radiales. Ces anneaux brisés, comme les anneaux de pré-étanchéité à l'huile, sont entourés de ressorts de bracelet. Le ressort resserre les parties de la bague fendue et les plaque radialement contre la tige. Avec cette conception, la densité est autorégulée, puisqu'au fur et à mesure de l'usure, la bague est plaquée radialement contre la tige. Lorsque la tige est chauffée, l'anneau du presse-étoupe se dilate ; lorsqu'il est refroidi, le processus inverse de compression de l'anneau se produit en raison de l'élasticité des ressorts du bracelet.

Les anneaux brisés sont en alliage d'aluminium. Les ébauches de bagues sont durcies et soumises à un vieillissement artificiel. Les surfaces d'étanchéité des anneaux sont soigneusement traitées et meulées sur la tige, entre elles et sur le corps de la chambre.

Riz. . Joint d'huile multi-chambres pour l'étanchéité de la tige du compresseur de type AO.

Le joint d'huile et la tige sont lubrifiés à partir de la pompe de lubrification via une lanterne à douille spéciale.

La chambre entre le joint d'huile et le pré-joint d'huile est reliée au côté aspiration du compresseur. Par conséquent, lorsque la vapeur d'ammoniac pénètre du cylindre à travers le joint d'huile, elle est aspirée à travers cette chambre par le compresseur. Ainsi, le joint de pré-huile est uniquement sous pression d'aspiration. Le but du pré-joint d'huile est de créer une densité supplémentaire et d'éviter les fuites d'ammoniac lorsque le compresseur est arrêté (en serrant les écrous 2) et l'entrée dans le cylindre et le joint d'huile d'huile de machine simple, qui est utilisée pour lubrifier le mécanisme à manivelle.

Vannes d'aspiration et de refoulement. Dans les compresseurs frigorifiques, ces vannes sont automatiques, c'est-à-dire Ils s'ouvrent sous l'influence de la différence entre les pressions de part et d'autre du clapet, et se ferment sous l'action de l'élasticité du clapet ou du ressort.

Les principaux éléments de toute vanne sont un siège, une plaque qui repose sur le siège, bloquant la section transversale pour le passage, un ressort qui presse la plaque contre le siège et un guide de plaque (douille), qui limite également la montée de la plaque au-dessus du siège. Dans certaines vannes, aucun ressort n'est installé, des plaques à ressort automatique sont alors utilisées. Ils sont fabriqués à partir d'une fine tôle d'acier à ressort d'une épaisseur de 0,2 à 1 mm. Les formes des plaques à soupapes sont variées.

Fig. Vannes des petits compresseurs de réfrigérant à flux indirect : UN-couvercle de valve ;

b - vanne de décharge à bouton-poussoir.

Dans les petits compresseurs à flux indirect, les vannes d'aspiration et de refoulement sont situées dans la partie supérieure du cylindre (à couvercle de soupape). Le couvercle de soupape d'un compresseur indirect à deux cylindres est illustré à la Fig. , UN. Les soupapes d'aspiration sont à deux voies à ressort automatique, les soupapes de refoulement sont des soupapes à tête d'épingle avec ressort (deux soupapes à moulinet pour chaque cylindre).

Selle 2 pour les vannes à rampe d'aspiration, il y a une plaque d'acier avec deux rainures recouvertes de plaques auto-ressortantes 3. Le revêtement est meulé dans la plaque de soupape 1 et fixé avec des boulons. Le guide des soupapes d'aspiration est la plaque à soupapes, dans laquelle se trouvent des rainures correspondant à la déflexion des plaques (voir Fig. , a, coupe selon SON). Des plaques tampons sont situées dans les rainures 10.

Pour que les soupapes d'aspiration du cylindre s'ouvrent, une légère diminution de pression est créée par rapport à la pression du côté aspiration du compresseur (jusqu'à 0,03 MPa≈0,3 kgf/cm2). Sous l'influence de la différence entre les pressions, le ruban, en se pliant, fait passer la vapeur de réfrigérant dans le cylindre à travers les fentes des garnitures et les trous du panneau de vannes. Lorsque les pressions dans le cylindre et dans la cavité d'aspiration sont égalisées, les rubans, en se redressant, bloquent les fentes des garnitures.

La soupape de décharge s'ouvre à l'écart du cylindre, dans laquelle une légère surpression est créée (jusqu'à 0,07 MPa≈0,7 kgf/cm2) au-dessus de la pression de condensation. Sous l'influence de la différence entre les pressions, la plaque de la fosse 5, en montant, comprime le ressort de travail 6 et ouvre le passage pour la vapeur (Fig., b). La vapeur comprimée sort du cylindre dans la cavité de refoulement du compresseur à travers les trous de la plaque de soupape et les fentes de la douille (verre). 4.

Le siège des soupapes de refoulement est la saillie annulaire de la plaque à soupape 1. La plaque d'acier 5 est meulée et pressée contre le siège par le ressort de commande. 6, situé dans la prise 4. De plus, les clapets de décharge sont équipés d'un ressort tampon 7 installé entre le verre 4 et une traversée persistante 8 (Fig. , b).

Si du réfrigérant liquide ou une quantité importante d'huile pénètre dans le cylindre, le ressort tampon permet d'augmenter la levée du plateau de soupape. Les ressorts de commande et les ressorts amortisseurs ont un manchon de guidage commun 9. Les soupapes de décharge se ferment sous l'action de l'élasticité des ressorts.

DANS  Dans le compresseur hermétique FG0.7, une vanne de décharge à plaque avec plaque de pression est installée au-dessus du panneau de vannes (Fig.). Plaque de soupape de décharge 2

et la plaque de pression 1 sont fixées en porte-à-faux avec une vis sur le panneau de vannes 4.

Sous l'influence de la différence de pressions, la plaque 2

monte avec l'extrémité libre au-dessus de la plaque de soupape 4

et fait passer la vapeur comprimée dans la cavité de décharge. La vanne se ferme sous l'action de l'élasticité du plateau à clapet 2 et du plateau de pression 1. Vanne d'aspiration 3

roseau, auto-ressort.

Dans le compresseur hermétique FG0.7, une vanne de décharge à plaque avec plaque de pression est installée au-dessus du panneau de vannes (Fig.). Plaque de soupape de décharge 2

et la plaque de pression 1 sont fixées en porte-à-faux avec une vis sur le panneau de vannes 4.

Sous l'influence de la différence de pressions, la plaque 2

monte avec l'extrémité libre au-dessus de la plaque de soupape 4

et fait passer la vapeur comprimée dans la cavité de décharge. La vanne se ferme sous l'action de l'élasticité du plateau à clapet 2 et du plateau de pression 1. Vanne d'aspiration 3

roseau, auto-ressort.

Riz. . Panneau de vannes

compresseur FG0.7.

Les vannes des compresseurs à traverse à flux non direct de moyenne et haute capacité sont illustrées à la Fig. . La soupape d'aspiration de ces compresseurs est située en périphérie. C'est une plaque annulaire 2 (d'un diamètre supérieur au diamètre du cylindre), pressé par plusieurs ressorts hélicoïdaux cylindriques 3 au siège 1, qui est l'extrémité de la chemise de cylindre (Fig. UN). Les ressorts de pression sont situés dans la douille 4, limiter la montée du plateau à une hauteur de 1,5 mm (en cas de fonctionnement à moyenne température).L'espace au dessus du plateau communique avec la cavité du cylindre. Lorsque la pression dans le cylindre diminue, la vapeur provenant de la cavité d'aspiration, surmontant l'élasticité des ressorts presseurs, soulève la plaque et pénètre dans la cavité de travail du cylindre par l'espace entre la plaque et l'extrémité de la chemise de cylindre. Cette conception des vannes permet de contrôler les performances du compresseur en appuyant sur les plaques des vannes d'aspiration. A cet effet, une bobine électromagnétique est installée dans le couvercle (extérieur ou intérieur) 5 (Fig. ,b). Lorsque le courant est activé, un champ magnétique se forme dans la bobine, sous l'influence duquel la plaque 3 est attiré vers la douille et ouvre la valve d'aspiration.

Les soupapes de décharge des compresseurs à flux indirect de moyenne et grande capacité peuvent être de type annulaire (voir Fig. , a) ou à broches (voir Fig. , b).

Le clapet de refoulement mono-anneau est constitué d'un siège 5, d'une plaque annulaire 6, pressé sur la selle par plusieurs ressorts 7, et la douille 8 (voir Fig.a). La selle et la rosace sont boulonnées ensemble 9. La soupape de refoulement n'est pas fixée au cylindre, mais est pressée contre celui-ci (au sommet de l'emboîture de la soupape d'aspiration) par un ressort tampon. 10. Le ressort tampon permet de soulever l'ensemble de la soupape de refoulement jusqu'à une hauteur de 5 mm, ce qui augmente la surface d'écoulement et élimine les contraintes indésirables dans la soupape et la bielle.

Riz. . Vannes de compresseurs à flux indirect de moyenne et grande capacité :

a - compresseur P80 ; b - Compresseur FU40RE : 1 - siège de soupape d'aspiration : 2 - plaque annulaire ;

3 - printemps; 4 - prise; 5 - bobine électromagnétique ; 6 - soupape de décharge à bouton-poussoir.

groupe de pistons (et élimine également la possibilité de choc hydraulique) en cas de liquide réfrigérant ou de quantité importante d'huile pénétrant dans le cylindre.

Dans les compresseurs à flux direct, les plus courantes sont les vannes à ruban à ressort automatique à plaques (Fig.). Les soupapes d'aspiration sont situées au fond du piston et les soupapes de refoulement sont situées dans le couvercle intérieur du cylindre. Selles 1 et douilles de guidage 2 les vannes ont des rainures longitudinales pour le passage de la vapeur. Les rainures des selles sont recouvertes par des plaques à bandes 3. Sous l'influence de la différence des pressions, les plaques, se courbant vers les douilles 2, créent des fentes longitudinales pour le passage de la vapeur. En plus de la déviation, les plaques ont une élévation verticale de 0,2 à 0,4 mm, ce qui offre une section plus grande pour le passage de la vapeur. La vanne se ferme en raison de l'élasticité de la plaque, qui tend à prendre une forme rectiligne, et de la contre-pression de la vapeur. Les vannes à ruban à ressort automatique ont une grande zone d'écoulement et une étanchéité fiable. Les vannes à bande sont également utilisées dans les compresseurs à traverse horizontale.

Les sièges et les douilles de soupape sont en acier au carbone avec traitement thermique, ainsi qu'en fonte de haute qualité, les plaques des soupapes à ressort automatique sont constituées de rubans à ressort en acier traités thermiquement 70S2XA ou U10A d'une épaisseur de 0,2 à 1 mm. Le fil de classe II est utilisé pour la fabrication de ressorts de soupape. Les plaques de soupapes sont rectifiées jusqu'aux sièges.

Riz. . Vannes à ruban à ressort automatique :

UN- aspiration ; b - décharge : 1 - selle ; 2 - prise ; Vanne à bande à 3 plaques ; 4 - vis de fixation,

Les exigences relatives aux vannes sont une surface d'écoulement maximale avec un espace mort minimum, un positionnement opportun sur le siège, l'étanchéité des vannes pendant le fonctionnement et à l'arrêt du compresseur, une durée de vie (pour les petites machines jusqu'à 10 000 heures, pour les machines de grande et moyenne taille jusqu'à 10 000 heures). à 3000 heures). L'étanchéité de la vanne est considérée comme satisfaisante si, après l'arrêt du compresseur fonctionnant à une pression de refoulement de 0,8 MPa≈8 kgf/cm2 et une pression d'aspiration de 0,053 MPa≈400 mm Hg. Art., l'augmentation de pression du côté aspiration du compresseur ne dépassera pas 0,00133 MPa≈10 mm Hg. Art. en 15 minutes

Soupapes de sécurité. Ils sont utilisés pour protéger le mécanisme de mouvement du compresseur contre les surcharges, ainsi que pour protéger le compresseur contre les accidents lorsque la pression de refoulement augmente de manière excessive. La pression peut augmenter, par exemple, lors du démarrage des compresseurs avec une vanne de refoulement fermée ou lorsqu'il n'y a pas d'eau de refroidissement dans le condenseur. La soupape de sécurité est installée sur la conduite reliant le côté refoulement au côté aspiration, jusqu'aux vannes d'arrêt (voir figure).

Riz. . Soupapes de sécurité : UN- balle; 6 - nayerstkovy.

Lorsque le compresseur fonctionne, la soupape de sécurité doit être fermée, mais si la pression dans le cylindre du compresseur devient supérieure à celle autorisée, la soupape de sécurité s'ouvrira et la vapeur du côté refoulement passera au côté aspiration. Cela arrêtera l'augmentation de la pression et éliminera la possibilité d'un accident. La pression d'ouverture de la soupape de sécurité dépend de la différence calculée entre les pressions R. À -R Ô . Pour la dernière série de compresseurs, la différence entre les pressions à l'ouverture des soupapes de sécurité est de 1,7 MPa, et pour la série de compresseurs précédente, elle est de 1 MPa lorsqu'elle fonctionne au R12 et de 1,6 MPa lorsqu'elle fonctionne avec le R717 et le R22.

Les soupapes de sécurité à ressort les plus courantes sont les soupapes à bille (Fig. UN) et un dé à coudre (Fig. ,b). Dans les vannes, le ressort 7 est conçu pour la différence maximale entre les pressions dans le compresseur. Lorsque la différence entre les pressions dépasse la limite admissible, le ressort se contracte. Soupape 3 quitte la selle 1, formant un trou annulaire à travers lequel passe le réfrigérant depuis la cavité de décharge 8 dans la cavité d'aspiration 2. Lorsque les pressions s'égalisent, la vanne se ferme. Vannes à dé à coudre avec joint torique 9 le caoutchouc résistant à la chaleur de l'huile crée un joint plus fiable.

Avant installation sur le compresseur, les vannes sont réglées avec un bouchon 5 vissé dans la vitre 6, et sont testés à l'air pour une différence donnée entre les pressions d'ouverture et de fermeture, ainsi que l'étanchéité du siège (le dernier test est effectué sous l'eau). Après essai, la vanne est scellée (joint 4).

Les soupapes de sécurité sont installées uniquement sur les compresseurs de moyenne et haute capacité. Dans les petits compresseurs, la protection contre une augmentation excessive de la pression de refoulement est assurée uniquement par des dispositifs automatiques.

Dispositif de lubrification. Pour réduire l'échauffement et l'usure des pièces mobiles du compresseur et réduire la consommation d'énergie pour la friction, ainsi que pour créer une densité supplémentaire dans les joints d'huile, les segments de piston et les soupapes, un lubrifiant pour compresseur est utilisé. Les pièces frottantes des compresseurs sont lubrifiées avec des huiles minérales ou synthétiques spéciales qui ont un point d'éclair élevé et un point d'écoulement bas.

L'huile HF-12-18, qui a un point d'éclair non inférieur à 160°C et un point de solidification non supérieur à -40°C, est utilisée pour lubrifier les compresseurs fonctionnant au R12 et R142, l'huile HF-22-24 et HF- 22s-16 (synthétique) avec des points d'éclair respectivement 125-225°C et des points d'écoulement -55°C ÷ -58°C - pour les compresseurs au R22, et les huiles XA, XA-23 et XA-30, ayant un flash point de 160-180°C et point d'écoulement -40 ÷-38 - pour la lubrification des compresseurs d'ammoniac. Le dernier chiffre de la marque d'huile correspond à la viscosité des aliments. Dans les compresseurs à traverse, l'huile industrielle 50 (machine SU) est utilisée pour lubrifier le mécanisme à manivelle ouverte.

Riz. . Schéma de lubrification d'un compresseur à traverse avec entraînement externe.

Les compresseurs utilisent deux systèmes de lubrification : par éclaboussure (sans pompe) et sous pression forcée créée par une pompe à huile. Le réservoir d'huile dans les compresseurs à tête transversale est le carter, dans les compresseurs à tête transversale, il s'agit d'un carter d'huile séparé.

La lubrification sans pompe est utilisée dans les petits compresseurs à entraînement externe. Les têtes de bielle ou les contrepoids du vilebrequin sont immergés dans le bain d'huile du carter et, lors de leur rotation, pulvérisent de l'huile (lubrification à bulles), ou le niveau d'huile est maintenu au centre du vilebrequin (lubrification par inondation).

Dans les petits compresseurs étanches, la lubrification forcée est utilisée : avec une disposition d'arbre verticale, sous l'influence des forces centrifuges (voir figure) qui se produisent lorsque l'arbre tourne ; en position horizontale, à partir d'une pompe rotative. Les compresseurs moyens et grands utilisent une lubrification forcée, généralement à partir d'une pompe à engrenages. La pression d'huile est maintenue à 0,15-0,2 MPa au-dessus de la pression dans le carter du compresseur. Les pompes à engrenages sont situées dans le couvercle du carter (pompe non inondée) et dans le carter sous le niveau d'huile (pompe inondée). Dans le premier cas, l'entraînement s'effectue directement à partir de l'arbre, dans le second, à l'aide d'une paire d'engrenages hélicoïdaux ou droits.

En figue. Le système de lubrification d'un compresseur à traverse avec une pompe à engrenages noyés est illustré. La pompe 1 prélève l'huile du carter moteur à travers une admission de filtre à mailles 4 (nettoyage grossier) et des tiges magnétiques 5 qui retiennent les éléments d'usure métalliques. L'huile est pompée sous pression à travers une crépine nettoyage fin 3 dans la cavité du joint d'huile 6, et dans un compresseur sans joint - dans un faux roulement. Ensuite, l'huile s'écoule à travers des canaux percés dans l'arbre jusqu'aux roulements des 7 têtes de bielle inférieures. Les têtes supérieures des bielles sont lubrifiées par des projections d'huile sortant des jeux d'extrémité des têtes inférieures. Les cylindres, pistons, segments de piston et paliers principaux sont lubrifiés de la même manière.

DANS système d'huile la pression est maintenue à 0,15-0,2 MPa (1,5-2 kgf/cm2) à l'aide d'une vanne de régulation 2, intégré au filtre fin. Lorsque la pression augmente fortement, la vanne 2 déverse de l'huile dans le carter. Le niveau d'huile dans le carter est surveillé visuellement à l'aide du voyant de niveau d'huile. Fluctuations de niveau admissibles à l'intérieur du verre.

Certains compresseurs alimentés à l'ammoniac refroidissent l'huile. Pour ce faire, des chemises d'eau sont prévues sur les couvercles latéraux du carter ou des refroidisseurs huile-eau à distance sont inclus dans le système de lubrification (après le filtre fin). Dans les compresseurs fonctionnant aux fréons, au contraire, il est parfois nécessaire de chauffer l'huile du carter (avec un radiateur électrique) avant de démarrer le compresseur. Lorsqu'il est chauffé, le fréon dissous dans l'huile lors d'un stationnement de longue durée s'évapore, ce qui élimine la formation de mousse d'huile lors du démarrage du compresseur. Lorsque l'huile mousse, le fonctionnement de la pompe à huile est perturbé et l'huile est évacuée du compresseur vers le système de réfrigération.

Le compresseur horizontal à traverse dispose de deux systèmes de lubrification indépendants :

système de lubrification des cylindres et des joints d'huile avec de l'huile XA, X-23, X-30 ;

système de lubrification du mécanisme à manivelle avec de l'huile industrielle 50.

L'huile est fournie au cylindre et au joint d'huile par une pompe de lubrification à plusieurs pistons, qui est entraînée depuis l'extrémité du vilebrequin via un réducteur ou depuis un moteur électrique spécial.

Le mécanisme à manivelle est également lubrifié de force par une pompe à engrenages entraînée par l'arbre du compresseur ou par un moteur électrique spécial. La pompe prélève l'huile du carter d'huile et, sous pression, la dirige vers les points de lubrification, puis retourne dans le carter d'huile. Il y a des filtres grossiers dans le carter d'huile ou devant celui-ci, et un filtre fin du côté refoulement de la pompe. L'huile est refroidie dans un refroidisseur d'huile de type coque et tube, installé au-dessus d'un filtre fin.

COMPRESSEURS À PISTONS

Lors de la conception et de la fabrication de compresseurs modernes, une unification et une standardisation maximales des conceptions sont assurées, c'est-à-dire création de composants et de pièces identiques pour des compresseurs de puissances frigorifiques différentes et fonctionnant avec des réfrigérants différents. L'unification et la standardisation des conceptions facilitent grandement l'organisation de la production de masse, réduisent les coûts de production et de réparation.

Les carters ou carters, les arbres, les bielles, les pistons, les axes de piston, les segments de piston, les soupapes, les joints d'étanchéité et les pompes à huile sont utilisés comme unités et pièces standardisées. Les compresseurs avec la même course de piston sont unifiés au maximum. L'industrie a produit une gamme de compresseurs fonctionnant à l'ammoniac et aux fréons avec une course de piston de 50, 70 et 130 mm. Différents diamètres et nombres de cylindres, ainsi que différentes vitesses de l'arbre du compresseur, entraînent différentes capacités de refroidissement du compresseur. Les principaux indicateurs de ces compresseurs unifiés à un étage sont donnés dans le tableau. .

Les désignations dans la marque du compresseur sont les suivantes : F - fréon - fréon, A - ammoniac, V - vertical, en forme de U, VU - en forme d'éventail, BS - sans joint, G - scellé, chiffres derrière les lettres - capacité frigorifique ( en milliers de kcal/h ); lettres derrière les chiffres - RE - avec contrôle électromagnétique des performances. Dans le tableau les valeurs de puissance frigorifique et de consommation électrique indiquées entre parenthèses se réfèrent à des compresseurs fonctionnant aux fluides frigorigènes dont la marque est également mise entre parenthèses, par exemple (22FV22, etc.).

Les compresseurs (voir tableau) sont conçus pour la différence entre les pressions sur le piston R. À -R 0 pas plus de 0,8 MPa ≈8 kgf/cm 2 (pour R12) et 1,2 MPa ≈12 kgf/cm 2 (pour R22 et R717) et pour une pression dans le condenseur pas plus de 1,6 MPa.

La conception et la fabrication de nouvelles séries de compresseurs sont basées sur la création de conceptions universelles permettant de travailler avec différents réfrigérants avec un contrôle progressif de la capacité frigorifique. Il est prévu de réduire le poids et les dimensions hors tout, d'augmenter la vitesse de rotation de l'arbre à 25-50 s -1 (1500-3000 tr/min), d'augmenter la pression maximale dans le condenseur (jusqu'à 2,0 MPa≈20 kgf/cm 2), la différence entre les pressions sur le piston (jusqu'à 1,7 MPa≈17 kgf/cm 2) et le taux de compression (jusqu'à 20). La gamme de performances des compresseurs hermétiques et sans joint a été élargie. L'utilisation de compresseurs à vis dans une large plage de performances est proposée.

Les caractéristiques techniques des compresseurs à piston et à crosse mono-étagés de cette série sont données dans le tableau. . Les désignations dans la marque du compresseur sont les suivantes : P.-pistons, P.B.- piston sans joint, chiffres derrière les lettres - capacité de refroidissement (en milliers de kcal/h) en mode standard.

Dans le tableau Deux rangées unifiées de compresseurs avec une course de piston de 66 et 82 mm, conçues pour fonctionner avec différents réfrigérants, sont présentées. Une série de compresseurs de moyenne capacité avec une course de piston de 66 mm remplacera les compresseurs de la série précédente avec une course de piston de 70 mm, une série avec une course de piston de 82 mm - de grands compresseurs avec une course de piston de 130 mm ( Voir le tableau).

Les compresseurs avec une course de piston de 50 mm (voir tableau), au design amélioré, resteront parmi les plus modernes.

Un groupe spécial est constitué de petits compresseurs hermétiques, spécifications techniques qui sont donnés dans le tableau. .

Compresseurs mono-étagés

Petits compresseurs. Ces compresseurs sont sans traverse, à flux indirect et à simple effet. Ils sont conçus pour fonctionner sur R12, R22, R142, R502. Ils sont fabriqués avec un entraînement externe et une garniture mécanique, sans joint et étanche. Les compresseurs sont utilisés dans les unités commerciales, les unités de transport, les climatiseurs autonomes et les réfrigérateurs domestiques.

Compresseurs avec entraînement externe et garniture mécanique. Il s'agit de compresseurs à deux et quatre cylindres avec une disposition verticale et en forme de U de cylindres d'un diamètre de 40 et 67,5 mm et d'une course de piston de 45 et 50 mm. Les blocs-cylindres sont amovibles, les cylindres sont refroidis par air. L'arbre du compresseur est à double roulement avec une vitesse de rotation allant jusqu'à 24 s -1, entraîné par un moteur électrique utilisant un entraînement par courroie trapézoïdale ou par connexion directe via un accouplement. L'extrémité d'entraînement de l'arbre est scellée avec un soufflet ou un joint d'huile à ressort avec une paire de friction graphite - acier, bronze - acier ou acier sur acier. Lubrifiant barboteur.

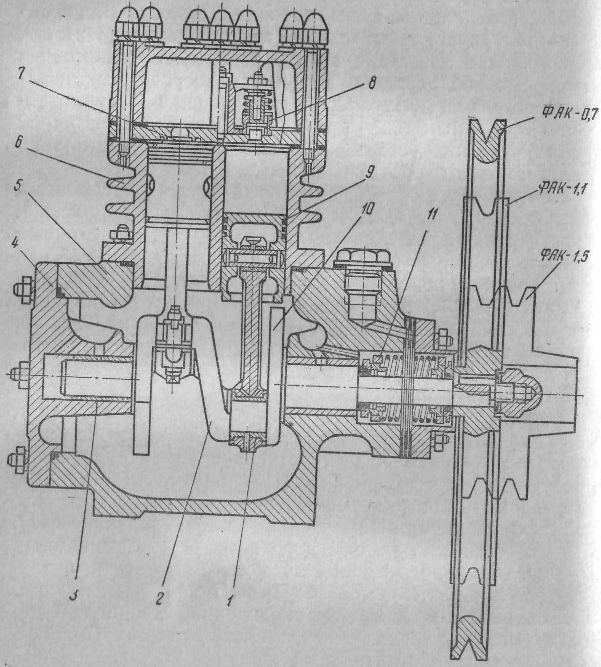

Le compresseur 2FV-4/4.5, intégré aux unités FAK-0.7, FAK-1.1 et FAK-1.5, est illustré à la Fig. . Il s'agit d'un compresseur indirect vertical à deux cylindres, diamètre du cylindre 40 mm, course du piston 45 mm, capacité de refroidissement standard 0,815, 1,28 et 1,75 kW (0,7, 1,1 et 1,5 mille kcal/h) à une vitesse de rotation de 7,5, 10,8 et 16,7 s -1 (450, 650 et 950 tr/min). Différentes vitesses de rotation de l'arbre du compresseur sont obtenues en installant des volants d'inertie de différents diamètres et des moteurs électriques correspondants.

Le compresseur 2FV-4/4.5, intégré aux unités FAK-0.7, FAK-1.1 et FAK-1.5, est illustré à la Fig. . Il s'agit d'un compresseur indirect vertical à deux cylindres, diamètre du cylindre 40 mm, course du piston 45 mm, capacité de refroidissement standard 0,815, 1,28 et 1,75 kW (0,7, 1,1 et 1,5 mille kcal/h) à une vitesse de rotation de 7,5, 10,8 et 16,7 s -1 (450, 650 et 950 tr/min). Différentes vitesses de rotation de l'arbre du compresseur sont obtenues en installant des volants d'inertie de différents diamètres et des moteurs électriques correspondants.

Riz. . Compresseur 2FV-4/4,5.

Riz. . Compresseur 2FV-4/4,5.

Cylindres 6 compresseur moulé sous forme de bloc séparé, vilebrequin 2 avec contrepoids 10 repose sur des roulements en bronze 3. Pour installer l'arbre sur le carter 5 a une couverture amovible 4. 1 bielles en acier, embouties d'une tête inférieure fendue. L'étanchéité de l'arbre est assurée par un joint à soufflet double face 11. Le compresseur est lubrifié par barbotage. Clapet d'aspiration 7 et pompe de refoulement 8 Les soupapes du compresseur 2FV-4/4,5 sont situées sur la plaque à soupapes, fixées rigidement au corps du cylindre par des joints en caoutchouc spéciaux. Piston 9 comporte trois bagues d'étanchéité. Il y a deux rainures de léchage d'huile au bas du piston. Le compresseur vertical à flux indirect à deux cylindres FV6 est illustré à la Fig. . La capacité de refroidissement standard du compresseur est de 5,5 à 7 kW (4,7 mille Kcal/h) à une vitesse d'arbre de 16 à 24 s -1. Diamètre du cylindre 67,5 mm. Course du piston 50 mm.

Riz. . Riz. 39. Compresseur FB6 :

1 - carter moteur ; 2 - bloc-cylindres; 3 - bielle avec piston ;

4 - panneau de vannes ; 5 - couvercle de cylindre ; b- vilebrequin; 7-roulement arrière ;

5 - roulement avant ;

9 - coquille de roulement;

10 - couverture avant ;

11 - joint d'huile.

Le carter du compresseur FV6 est coulé séparément du bloc-cylindres, qui est fixé au carter à l'aide d'une bride avec des goujons. La surface extérieure du cylindre comporte des ailettes qui facilitent le refroidissement par air. La bride de fixation des cylindres est artificiellement élargie, puisque l'arbre du compresseur, assemblé avec un mécanisme à manivelle, est inséré dans le carter à travers cette bride.

Le carter du compresseur FV6 est coulé séparément du bloc-cylindres, qui est fixé au carter à l'aide d'une bride avec des goujons. La surface extérieure du cylindre comporte des ailettes qui facilitent le refroidissement par air. La bride de fixation des cylindres est artificiellement élargie, puisque l'arbre du compresseur, assemblé avec un mécanisme à manivelle, est inséré dans le carter à travers cette bride.DANS  L'arbre en acier embouti à double manivelle repose sur des roulements (à billes et à rouleaux). Les bielles sont en acier, estampées, en poutre en I. La tête fendue inférieure de la bielle est remplie de régule et une bague en bronze est enfoncée dans la tête supérieure. La bielle est reliée au piston par un axe de piston flottant, qui est empêché du mouvement axial par des anneaux à ressort insérés dans des rainures spéciales du corps du piston. Le piston est en aluminium, possède deux bagues d'étanchéité et un racleur d'huile.

L'arbre en acier embouti à double manivelle repose sur des roulements (à billes et à rouleaux). Les bielles sont en acier, estampées, en poutre en I. La tête fendue inférieure de la bielle est remplie de régule et une bague en bronze est enfoncée dans la tête supérieure. La bielle est reliée au piston par un axe de piston flottant, qui est empêché du mouvement axial par des anneaux à ressort insérés dans des rainures spéciales du corps du piston. Le piston est en aluminium, possède deux bagues d'étanchéité et un racleur d'huile.

Les soupapes d'aspiration sont du type à bande, à ressort automatique, les soupapes de refoulement sont du type à tige avec ressorts (voir figure). Joint à ressort unilatéral en acier graphite. Lubrifiant barboteur.

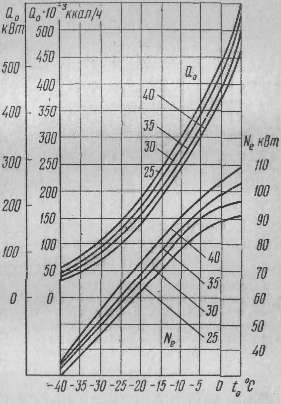

Caractéristiques graphiques du compresseur FV6 fonctionnant sur R12 et R22, dames sur la Fig. .

Riz. . Caractéristiques graphiques du compresseur FV6.