インボリュート円筒ホイールの歯面の製造品質をチェックするために、ローラー (ボール) によるサイズの測定と共通法線の長さの測定という 2 種類の管理が実際に広く使用されています。

共通法線の長さを測定するにはノギスのみで十分であることが多いため、歯の厚さを監視するこの方法は実際にはより利用しやすく、特に低精度の円筒歯車の単一 (修理) 生産で広く使用されています。 。 精度が非常に高いことに注意してください。 この方法公差に追加の誤差が生じるローラーを使用したサイズ測定とは対照的に、部品を直接測定する方法による制御です。 共通法線の長さは、横方向クリアランスの法線を特徴付けるパラメータを指します。 ギアトランスミッション.

歯車列の設計に対応する法則が完成したら、それを構成する車輪や歯車の計算に対応する法則を実行します。 これまでに行ったことは、必要な比率を満たすために必要なギアの歯の数、ギアの葉の数、およびそれぞれの速度を決定することです。

次の 11 回の記事で取り上げる例では、これまでに得られたものに基づいて、これらすべてのコンポーネントの値を次元的に計算します。 まず、計算に必要なパラメータの数を決定する必要があります。

外歯車について考えてみましょう。 計算は GOST 16532-70 によって規制されています。 測定は、歯の通常の(垂直な)表面の平面で行われます。 ヘリカルホイール (特に傾斜角が大きい場合) の場合、計算後、ホイールクラウンの幅が測定を実行するのに「十分」であることを確認する必要があります。

インターネット上の計算を簡素化するために、ウェブサイトwww.al-vo.ruで、表の形式で設計されたプログラムが見つかりました。 MSエクセルを使用すると、オフセットはすば歯車を含む円筒歯車の共通法線の長さをすばやく見つけることができます。

これは、通路の直径から始まるパスです。 歯とスペースに相当する円弧。 通常の時計のレイアウト。 従来のクロックの回路図を次の図に示します。 この例では、ムーブメントのすべての車輪と歯車について次の値を決定することに専念します。

前の例では、全体の運動比率が歯車列全体にできるだけ均等に配分されるように、最適な比率が互いに十分に類似するように決定されました。 以前のレイアウトを描くために、車輪の直径は、互いに重なり合ったり重なったりすることなく、利用可能なスペースに収まるように比例して選択されました。

このプログラムすぐにできるので便利です フィールドコンディション」で、スマートフォンやタブレットをお持ちの場合は、既存の歯車の現場測定の精度を、ズレの有無を含めて確認してください。

一緒に仕事をしている場合 KOMPAS-3D、その後、ライブラリで計算するときに「シャフトと メカニカルトランスミッション 2D」では、計算結果に基づいて共通法線の長さが自動的に取得されます。

ブリッジやヒンジ用の保護されたベースを配置できるように、ベース プレートの広い領域を空けておく必要があります。 これらの領域は、クリアランスを示すために点線で示されるか、ホイールの直径に応じて利用可能です。 ホイールを表す円は、それぞれのピッチ直径を持つ円であり、歯のエッジが追加されると最大直径まで増加します。 相対的なホイール サイズを決定する際には、この増加を考慮することが非常に重要です。

二番車と四番車に添加剤を配置すると、歯の重なりが発生する可能性があることに注意してください。 この特定のケースでは、4 番目のホイールが中央のホイールのレベルより下にあるため、問題はありません。 四輪歯車と三輪歯車の間では同じことは起こりません。 図では、四番車の通過円と三番車の対応する歯車との間に大きなスペースがあります。 この第 4 歯車の方が大きいのではないかと思われるかもしれませんが、そうではありません。第 4 歯車の歯に追加部分と第 3 歯車のシートに延長部分を追加すると、このスペースは最小限になるからです。

計算が完了したら、ノギスを使用して、得られた歯の数の共通法線の長さを測定する必要があります(数回、 さまざまなグループ) を計算し、高品質の切断ホイールの計算値と同等の値を取得します。

公平を期すために、共通法線の長さを測定するには、 特別なツール- 通常のゲージ。 通常のゲージはノギスまたはマイクロメーターに基づいて作られており、後者には測定を行うのに便利な特別なジョーとダイヤルインジケーターが付いています。

大きなスケールで図面を作成するのに便利です。 ピッチ直径の値は図面から直接取得されるため、より小さな直径の口径の場合はスケールアップするのが便利です。 ピニオンの各車輪および小歯車のパラメータを計算する手順は次のとおりです。

前のステップの直径と前の例で計算されたギア比を考慮して、ホイールによって駆動されるギアの直径が決定されます。

- まず、引き抜きホイールの直径を模型上で測定します。

- この直径はホイールの直径に対応します。

- 歯と葉の幅が計算されます。

円筒歯車の公差は GOST 1643-81 によって規制されています。 特に、嵌合の種類と横方向すきまの基準に応じて、共通法線の長さに公差が割り当てられます。

追伸 参考書やGOSTでは、この計算は「テーブルからテーブルへ「ジャンプ」しながら、2日間ビールを扱う必要がある」ように書かれています。 どうやら、そのような場合、著者は常に自分自身に「最高の重要性と重要性」を与えるためにこれを行ってきたようです...そして、普通の学生やエンジニアは、ページからページへの豊富な遷移に「怯える」必要があります。新しいテーブルや図に 4 回目または 5 回目に移行すると、すべてがそうなることを忘れてしまいます。 すべての最後に、インボリュート(ユーロやドルではありませんが、それが機能です)のような、まったくひどいものを追加した場合、それだけで、仕事は完了します。 機械エンジニア 100 人につき、歯車について少しは理解できる人を 1 人か 2 人増やしましょう。 そして、特定のパワーや品質の変化を得るために輪郭の変位のジャングルに入ると、ドイツと日本ではまずトランスミッションを計算して最適化し、それからそのためのツールを作成していることがわかります...そして私たちは今でも次の方法ですべてを計算しています標準化されたツール - α = 20°。

円筒歯車の寸法の許容差

同社では、機械サービス産業が製品フローの継続性において重要な役割を果たしています。 欠陥を診断した後、部品の分解、洗浄、損傷した部品の交換、組み立て、注油、機械の最終調整を行います。 しかし、特に機械が古くなっている場合、機械を修理するためのスペアパーツがないことがよくあります。

このため、多くの企業のサービス部門では、機械部品を交換するための機械要素の生産専用の機械がいくつかあります。 技術的なメンテナンス。 これはあなたの会社で今まさに起こり得る状況です。機械が解体され、ギアの 1 つが壊れていることに気づきました。

交差する歯車の主円の接線 z wその歯は両方の極端なインボリュートに垂直であり、と呼ばれます 共通の普通の.

円筒ホイールの歯の対向する側面の間の、これらの表面の共通法線に沿った距離は、と呼ばれます。 一般的な通常の長さ W (図2)。

外部定数コードの逸脱を制限する

この機械の残りの破片からデータを取り出し、新しい装置を作成するための計算を実行できると思いますか? 答えが「ノー」の場合は、このクラスを楽しみにしてください。 その中で、平歯車の計算方法を学びます。

かさ平歯車の歯の測定寸法の計算の特徴

平歯車。 平歯車は、存在する中で最も一般的なものです。 それを構築するには、歯の数、モジュールの外径、基本直径、内径、歯の高さの高さ、ヘッドの高さなどの多くのデータを考慮する必要があります。足の段歯。

共通法線の長さは、この法線が 2 つの対向するインボリュートと歯形内のどの点で交差するかには依存しません。 共通法線の長さの変化は、元の輪郭の変位の変化に比例します。 xm歯切り工具。 サイズ管理も重要です w測定ツールを取り付けるための補助ベースは付属しません。

歯車の係数は、同じ歯車の基本直径と歯数の比を表す尺度です。 この関係は数学的に次のように表されます。 モジュールと歯数によって、歯車のフライス加工に使用される工具が決まります。

このモジュールは、前述の発射体の他のすべての寸法を見つけるための計算にも役立ちます。 このため、関連する機構の既知の尺度から弾性率を計算することが実際に可能です。 たとえば、歯車の外径と歯数を測定することで係数を計算できます。

一般的な法線の示された特性は、ホイールの歯の厚さを制御するこの方法の利点を示しています。 このサイズはノギス、マイクロメーター、または特別なリミットクランプを使用して測定できます。

一般的な通常の長さ 外歯が直線の円筒ホイール用次の式を使用して計算されます [2]

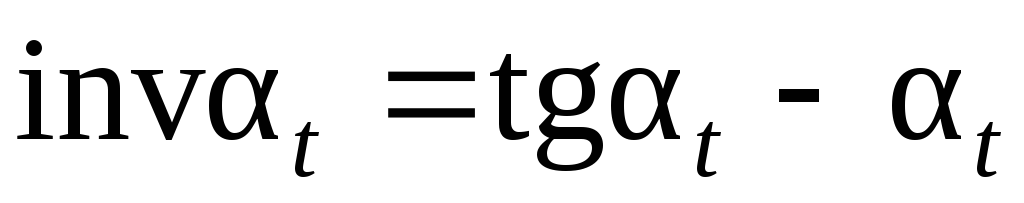

どこ メートル– モジュール、mm; a – GOST 13755-81 規格に準拠した元の輪郭のプロファイル角度 a =20 0; z w– 共通法線の長さ内の歯の数。 バツ– 変位係数; z– 制御ホイールの歯の数; inv a – プロファイル角 a に対応するインボリュート角、平歯車の場合 inv ある = TG ある - ある .

次に、外径を測定すると、 = 124 mm となりました。 今後の参照のためにこのデータを保存します。 外径は、最初の直径に歯頭の高さの 2 倍を加えたものに等しく、ひいては係数に等しくなります。 これは、次の図に注目すると簡単に確認できます。

この問題では外径の値がすでにわかっているので、それを計算する必要はありません。 私たちが紹介する装置の作成の問題を解決するには、手持ちの測定値から係数を計算する必要があります。 次に、必要な計算を行うのに役立つように、この式に取り組んでみましょう。

一般的な通常の長さ 外はすば歯付きの円筒ホイール用同様の計算式を使用して計算される

どこ メートル n– 通常モジュール、mm;

、および元の輪郭のプロファイルの終了角度

、および元の輪郭のプロファイルの終了角度  。 ここ

– 歯車の図面で指定された歯線のピッチ角。

。 ここ

– 歯車の図面で指定された歯線のピッチ角。

置換値: 124 = m 124 = m 62 m = 62 m = 2。したがって、この計算では外径の式を使用するため、必要な伝送モジュールは注記と同じである必要があります。 これは、モジュールに関連する既知のデータを使用して実行できます。

ウファ州立航空

これまで、平歯車の原始直径、係数、歯数、外径の計算式を学習してきました。 次の演習を行って、これらすべてを確認してみましょう。 演習 2 基本直径が 240 mm で係数が 240 mm の歯車の歯数を計算します。

はすば歯車の場合、共通法線の長さは歯線の主傾斜角度で測定されます bリングギヤの幅が十分にあることを確認し、ホイールの端まで測定可能であることを確認します。 b条件別

b ³ w罪 b ,

どこで罪 b= sin・cos。

共通法線の長さ内の歯の数 z wまっすぐな歯を持つ円筒ホイールの場合は、次の条件を満たす必要があります。

,

,

いつ  ,

,

,

,

ここ ある- 歯の頂点の円上の点におけるプロファイル角度。 私- 境界点でのプロファイル角度。

変位係数が小さい場合 ( バツ 1) 決定する z w簡略化された式を使用できます

結果の値は最も近い整数値に丸められます。

1.3. 円筒歯車の寸法の許容差

円筒歯車の公称測定寸法を計算するための上記の公式は、歯車内の歯車のバックラッシュのない係合を保証します。 本物のギアで保証 サイドクリアランストランスミッション部品の熱変形の結果として負荷がかかった状態で動作するときの歯の詰まりを排除するため、また歯の作動プロファイルに潤滑剤の層を配置するためです。 噛み合いの横方向のクリアランスは、ギアの製造および取り付けの誤差を補正するためにも必要です。 主に中心距離の値によって決まります ある w透過率と厚み s車輪の歯

インボリュート歯車円筒歯車の規格 (GOST 1643-81) では、横方向すきまの 8 種類の公差が定められています。 h, d, c, b, ある, z, y, バツ(公差指定は公差値の小さい順に並んでいます)。 保証されたサイドクリアランスの許容値が割り当ての基礎となります。 ペアリングの種類歯車。 同じ規格では、次の 6 種類のペアリングが規定されています。 H– ゼロクリアランス、 E– 小さな隙間、 Cそして D– クリアランスの減少、 B– 通常のギャップ、 あ– ギャップの増加。 メイトを表示 N, Eそして とホイールの歯の製造にはより高い精度が必要です。 これらは、運動学的伝達精度に対する高い要件が要求される可逆歯車や、伝達シャフトのねじり振動が存在する場合に使用されます。 平均的な機械工学では、ほとんどの場合、さまざまなタイプのカップリングを備えたトランスミッションが使用されます。 でそして と。 ギヤドライブに特別な要件がない場合、各タイプの嵌合では、横方向すきまに対する特定のタイプの公差が使用され、嵌合タイプの文字に似た小文字で示されます (たとえば、 あ- あ, で - V, と - と等。)。

歯車の測定サイズの公差フィールドは常に歯本体に向けられているため、測定サイズ (上部と下部) の最大偏差は常に負の値になります [1]。