Le but du mécanisme de direction est de changer la direction du mouvement de la voiture. Dans la plupart des voitures, vous ne pouvez changer que la direction des roues avant, mais il existe des modèles modernes, qui sont contrôlés en changeant la direction des quatre roues.

Le système de direction d'une voiture particulière se compose d'un dispositif de direction et d'un entraînement. Suite à la rotation du volant, le moteur démarre mouvement vers l'avant. Ensuite, les roues directrices tournent et la voiture change de direction.

Au cours de ce processus, le mouvement initial du conducteur est amplifié plusieurs fois. Le schéma du dispositif de direction montre quelles pièces et mécanismes sont impliqués dans le processus de conduite d'une voiture. Sur voitures modernes et des camions conçus pour transporter de grosses charges, des surpresseurs hydrauliques sont en outre installés. Les surpresseurs hydrauliques facilitent la conduite et augmentent la sécurité routière.

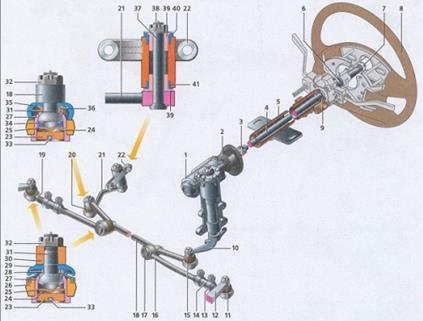

a) régime traditionnel ; b) direction à crémaillère et pignon ;

1 - levier porte-fusée UN; 2 - barre de direction latérale ; 3 - levier pendulaire ; 4 - barre de direction transversale ou crémaillère ; 5 - volant; 6 - arbre de direction ; 7 - boîtier de l'appareil à gouverner ; 8 - bipied.

Figure 3.7 - Schéma de pilotage

Appareil à gouverner à vis sans fin

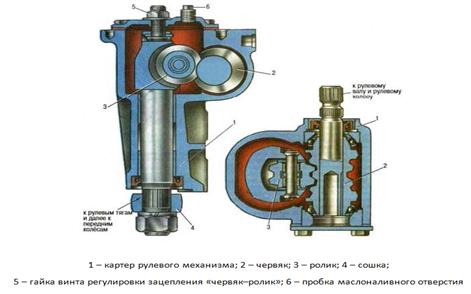

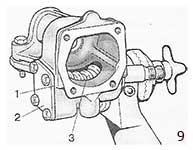

Figure 3.8 - Mécanisme de direction à vis sans fin

Il s'agit du type de direction le plus ancien. Le système se compose d'un carter moteur avec une vis intégrée, appelée « vis sans fin ». Le « ver » est directement relié à l’arbre de direction. En plus de la vis, le système contient un autre arbre avec un rouleau sectoriel. La rotation du volant entraîne la rotation de la « vis sans fin » et la rotation ultérieure du rouleau sectoriel. Un bipied de direction est fixé au rouleau sectoriel, relié via une commande articulée à un système de tiges.

Grâce au fonctionnement de ce système de traction, les roues directrices tournent et la voiture change de direction. Le mécanisme de direction du type à vis sans fin présente un certain nombre d'inconvénients. Premièrement, ceci grande perteénergie due à la friction élevée à l’intérieur du mécanisme.

Deuxièmement, il n'y a pas de liaison rigide entre les roues et le volant. Troisièmement, pour changer la direction du mouvement, vous devez tourner le volant plusieurs fois, ce qui non seulement semble obsolète, mais ne répond pas non plus aux normes de contrôle existantes dans le monde.

Mécanisme de direction avec rouleau à trois arêtes et vis sans fin globoïde

Le mécanisme de direction peut être une vis sans fin, une vis, une manivelle, transmission à engrenages ou une combinaison de telles transmissions. Une plus grande répartition parmi voitures particulières reçu des mécanismes de direction sous la forme d'un engrenage à vis sans fin avec une vis sans fin globoïde et des engrenages - crémaillères (type à crémaillère et pignon). Examinons ces mécanismes de direction plus en détail.

1 rondelle de blocage ; Arbre bipied à 2 tiges ; 3 vis ; 4.9-noix ; 5 broches ; 6.22-poignets ; Bipied à 7 flèches ; 8 bipieds ; 10 arbres ; 11 tuyaux ; Roulement 12,15,20,21 ; Ver 13-globoïde ; Rouleau 14 axes ; 16 rouleaux ; Manchon de 17 entretoises ; 18 manivelles ; 19-carter; 23-printemps; 24 joints.

Figure 3.9 – rouleau à vis sans fin

Le volant est fixé à l'extrémité supérieure de l'arbre 10. A l'extrémité opposée de l'arbre, une vis sans fin globoïde 13 est pressée sur les cannelures, reposant sur des roulements à rouleaux coniques 12 et 21. En prise avec la vis sans fin se trouve un trois- rouleau faîtier 16, monté sur deux roulements à billes 15 et 20, entre lesquels est placé un manchon entretoise 17. L'axe de galet 14 est fixé dans la manivelle à fourche 18 de l'arbre du bipied 7. L'arbre du bipied 7 est scellé avec un brassard 6. Le bipied sur les cannelures coniques de l'arbre est renforcé par un écrou 9. L'arbre a des cannelures doubles qui assurent une installation correcte du bipied à l'angle requis. Il y a des saillies sur le cartel du mécanisme de direction qui servent de butées au rouleau lors de la rotation du bipied de la position médiane à la position extrême sous un angle.

Le jeu axial des roulements 12 et 21 est réglé en modifiant le nombre de cales 24 sous le couvercle du carter. L'engagement de la vis sans fin et du galet se règle sans démonter le mécanisme à l'aide de la vis 3, dans la rainure de laquelle s'insère la tige 2 de l'arbre du bipied. Les axes du galet et de la vis sans fin se trouvent dans des plans différents, donc pour réduire le jeu d'engagement, il suffit de déplacer l'arbre du bipied vers la vis sans fin en vissant la vis 3. Pour fixer la vis de réglage, utilisez une rondelle frein, broche 5 et un écrou vissé sur la vis. De nombreuses voitures particulières russes disposent d'un mécanisme de direction similaire.

Le mécanisme à vis sans fin se compose de :

– ver globoïde (ver à diamètre variable) ;

– arbre de direction ;

– rouleau.

Figure 3.10 – Mécanisme à vis sans fin

Un levier (bipied) est installé sur l'arbre du rouleau derrière le boîtier du mécanisme de direction, qui est relié aux barres de direction.

L'engrenage à vis sans fin est moins sensible aux charges de choc, offrant des angles de braquage des roues plus grands, ce qui se traduit par une meilleure maniabilité du véhicule. Mais vis sans fin difficile à fabriquer et son coût est élevé. Ce mécanisme Un ajustement périodique est nécessaire en raison du grand nombre de connexions.

L'engrenage à vis sans fin est utilisé sur les machines tout terrain Avec suspension dépendante roues directrices et camions légers.

Principe d'opération:

1. Avec la rotation du volant, le rouleau se déplace le long de la vis sans fin (roulage) et le bipied oscille.

2. La barre de direction bouge, ce qui fait tourner les roues.

Mécanisme de direction à vis

Figure 3.11 - Mécanisme de direction à vis

1 mécanisme de direction ; 2 joints ; 3 joints universels ; 4 arbres de direction ; 5 tubes de colonne de direction ; 6 bagues de contact ; 7 écrous ; 8 volants ;

9 roulements, 10 bipieds de direction, 11 charnières de pointe de tige latérales, 12 leviers rotatifs, 13 pinces à cravate, 14 tubes de réglage, 15 articulations de tige de bipied, 16 tiges latérales, 17 charnières de tige latérales, 18 tige de bipied ; extrémité de tige de direction 19 ; charnière de bras pendulaire 20 ; bras pendulaire 21 ; support de bras pendulaire 22 ; bouchon fileté 23 ; ressort conique 24 ; talon de support 25 ; oeil de tige 26 ; boîtier de charnière 27 ;

28 entretoises en plastique ; 29 joints de joint de liaison latérale en caoutchouc ; 30 oeils de liaison de bras oscillant ou de bipied ; 31 broches à bille ; 32 écrous de goupille de joint ; 33 goupilles fendues de bouchon fileté ; 34 écrous en plastique ; 35 joints de joint en caoutchouc tiges de bipied ; 36 manchon d'espacement en métal ; 37 doigts du bras du pendule ; 38 écrous du doigt du bras du pendule ; 39 douille ; 40 douille de protection en caoutchouc ; 41 douille de protection en caoutchouc.

Le mécanisme à vis est également appelé « vis-écrou à bille ». Lors du développement de ce système, les concepteurs ont remplacé la « vis sans fin » par une vis spéciale à laquelle est fixé un écrou à bille. Sur dehors Les écrous ont des dents qui entrent en contact avec le même rouleau sectoriel que dans le système précédent.

Afin de réduire les frottements, les développeurs ont proposé de placer des canaux à billes entre le rouleau sectoriel et l'écrou. Grâce à cette solution, il a été possible de réduire considérablement les frottements, d'augmenter le recul et de faciliter le contrôle. Cependant, la présence du même système complexe de tiges, les grandes dimensions et la forme peu pratique du mécanisme à vis ont conduit au fait que le système à vis a également été reconnu comme inadapté aux conditions modernes.

Cependant, certains constructeurs automobiles de renom utilisent encore le mécanisme « vis-écrou à bille » dans la fabrication de voitures avec moteur longitudinal. Des mécanismes similaires ont Voitures Nissan Patrouille, Mitsubishi Pajero et d'autres.

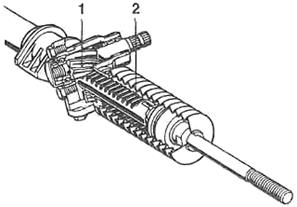

Mécanisme de direction à crémaillère et pignon

![]()

Figure 3.12 - Mécanisme de direction à crémaillère et pignon

1-embout de biellette de direction;2-rotule de l'embout;3-levier rotatif;4-écrou de blocage;5-tige;6-embouts de biellette de direction intérieure;7-boulons fixant les biellettes de direction à la crémaillère;8-attache intérieure embouts de tige ;9- support de montage du mécanisme de direction ;10-support du mécanisme de direction ;11-couvercle de protection ;12-plaque de connexion ;13-plaque de verrouillage ;14-silent block ;15-anneau d'amortissement ;16-douille de support de crémaillère ;17-crémaillère ;18-boîtier de direction ;19-boulon de pincement d'accouplement ;20-flasque inférieur de l'accouplement élastique ;21-partie supérieure du boîtier en regard ;22-amortisseur ;23-volant ;24-roulement à billes ;25-arbre de direction ; 26-partie inférieure du boîtier de parement ;27- support de montage de l'arbre de direction ;28-capuchon de protection ;29-roulement à rouleaux ;30-engrenage d'entraînement ;31-roulement à billes ;32-circlip ; 33-rondelle de protection;34-joint torique;35-écrou de roulement;36-botte;37-joint torique de la butée;38-bague de retenue de l'écrou de butée;39-butée à crémaillère;40-ressort;41-butée écrou ; charnière à 42 billes ; capuchon de protection à 43 ; insert à 44 billes ; A. marque sur la botte ; B. marque sur le boîtier de l'appareil à gouverner ; C. surface de la rotule ; D. surface du bras oscillant.

La direction à crémaillère et pignon est le dispositif de direction le plus courant. La force de ce design réside dans sa simplicité. Ce mécanisme simple et progressif est utilisé dans la production de 90 % des voitures. La structure de la crémaillère de direction est basée sur l'élément principal - l'arbre de crémaillère. L'arbre à crémaillère est équipé de dents transversales. Il y a un engrenage sur l'arbre de direction qui engage les dents de l'arbre de direction et déplace la crémaillère.

Grâce à l'utilisation de ce système, il a été possible de minimiser le nombre de joints charnières et d'économiser considérablement de l'énergie. Chaque roue est censée avoir deux charnières et une tige. A titre de comparaison : dans le système « vis-écrou à bille », la roue correspond à trois tiges, dans le mécanisme « vis sans fin » – cinq tiges.

Crémaillère de direction fourni une connexion presque directe entre le volant et les roues, ce qui signifie qu'il a augmenté plusieurs fois la facilité de conduite. Ce l'appareil à gouverner la voiture permettait de changer la direction du mouvement avec un minimum de tours de direction.

Un autre avantage de la conception à crémaillère et pignon est la taille et la forme du carter. Avec sa petite taille et sa forme oblongue, le carter peut s'adapter n'importe où dans la voiture. Les constructeurs automobiles placent le carter au-dessus du moteur, sous le moteur, devant ou derrière le moteur, selon le modèle de voiture.

Le mécanisme à crémaillère et pignon permettait d'obtenir une réaction quasi instantanée des roues lors de la rotation du volant. Ce système a permis de créer voitures rapides avec un système de contrôle moderne et avancé.

1 - vitesse : 2 - crémaillère

Figure 3.13 - Mécanisme de direction à crémaillère et pignon

Le mécanisme de direction comprend un volant, un arbre enfermé dans Colonne de direction, et un boîtier de direction relié au boîtier de direction. Le mécanisme de direction vous permet de réduire la force appliquée par le conducteur sur le volant pour surmonter la résistance qui se produit lors de la rotation des volants de la voiture en raison du frottement entre les pneus et la route, ainsi que de la déformation du sol lors de la conduite sur terre. routes.

L'appareil à gouverner est transmission mécanique(par exemple, un engrenage) installé dans le boîtier (carter) et ayant un rapport de démultiplication de 15 à 30. Le mécanisme de direction réduit d'autant la force appliquée par le conducteur sur le volant, relié par un arbre à la boîte de vitesses. . Plus le rapport de direction est élevé, plus il est facile pour le conducteur de faire tourner les roues directrices. Cependant, avec une augmentation du rapport de démultiplication de la boîte de vitesses, afin de faire tourner le volant relié par les pièces d'entraînement à l'arbre de sortie de la boîte de vitesses d'un certain angle, le conducteur doit tourner le volant à un angle plus grand. que sous un petit angle. rapport de démultiplication. Lorsque le véhicule roule avec grande vitesse il est plus difficile d'effectuer un virage serré sous un grand angle, car le conducteur n'a pas le temps de tourner le volant.

Rapport du mécanisme de direction :

Haut = (ap/ac) = (pc/pp)

où ar et ac sont respectivement les angles de rotation du volant et de l'arbre de sortie de la boîte de vitesses ; Рр, Рс - la force appliquée par le conducteur sur le volant et la force sur la liaison de sortie du mécanisme de direction (bipied).

Ainsi, pour faire pivoter le bipied de 25° avec un rapport de direction de 30, le volant doit être tourné de 750°, et avec Up = 15 - de 375°. Avec une force sur le volant de 200 N et un rapport de démultiplication Up = 30, le conducteur au niveau de la liaison de sortie de la boîte de vitesses crée une force de 6 kN, et avec Up = 15 - 2 fois moins. Il est conseillé d'avoir un rapport de direction variable.

Aux petits angles de rotation du volant (pas plus de 120°), un rapport de démultiplication élevé est préférable, garantissant un contrôle facile et précis de la voiture lors de la conduite à grande vitesse. À basses vitesses Le petit rapport de démultiplication permet d'obtenir des angles de braquage importants avec de petits angles de braquage, ce qui garantit une grande maniabilité du véhicule.

Lors du choix du rapport de direction, on suppose que les roues directrices doivent passer du point mort au point mort. angle maximal(35...45°) en 2,5 tours maximum de volant.

Les mécanismes de direction peuvent être de plusieurs types. Les plus courants sont le rouleau à vis sans fin à trois crêtes, l'engrenage à vis sans fin et le pignon à crémaillère à écrou à bille. L'engrenage du mécanisme de direction est réalisé sous la forme d'un secteur.

Le mécanisme de direction convertit le mouvement de rotation du volant en mouvement angulaire du bipied de direction monté sur l'arbre de sortie du boîtier de direction. Lors de la conduite d'un véhicule à pleine charge, le mécanisme de direction doit, en règle générale, exercer une force sur la jante du volant ne dépassant pas 150 N.

L'angle de rotation libre (jeu) du volant pour camions ne doit généralement pas dépasser 25° (correspondant à une longueur de douchette de 120 mm mesurée au niveau de la jante du volant) lors de la conduite. camion en ligne droite. Pour les autres types de véhicules, le jeu du volant est différent. Le jeu se produit en raison de l'usure lors du fonctionnement des pièces de direction et du désalignement du mécanisme de direction et de l'entraînement. Pour réduire les pertes par frottement et protéger les pièces de l'appareil à gouverner de la corrosion, une huile spéciale pour engrenages est versée dans son carter, monté sur le châssis de la machine.

Lors de la conduite du véhicule, il est nécessaire de régler le mécanisme de direction. Les dispositifs de réglage des appareils à gouverner sont conçus pour éliminer, d'une part, le jeu axial de l'arbre de direction ou de l'élément d'entraînement de la boîte de vitesses, et d'autre part, le jeu entre les éléments d'entraînement et menés.

Considérons la conception d'un mécanisme de direction du type « rouleau globoïdal à vis sans fin et à trois crêtes ».

Riz. Mécanisme de direction du type « rouleau globoïdal à vis sans fin et à trois crêtes » :

1 - boîtier de l'appareil à gouverner ; 2 - tête, rala du bipied de direction ; 3 - rouleau à trois crêtes ; 4 - cales de réglage ; 5 - ver; 6 - arbre de direction ; 7 - axe ; 8 - roulement d'arbre de bipied ; 9 - rondelle de blocage ; 10 - écrou borgne ; 11 - vis de réglage ; 12 - arbre bipied; 13 - joint d'huile ; 14 - bipied de direction ; 15 - noix; 16 - bague en bronze ; h - profondeur d'engagement réglable du rouleau avec la vis sans fin

La vis sans fin globoïdale 5 est installée dans le boîtier 1 du boîtier de direction sur deux roulements à rouleaux coniques, qui absorbent bien les forces axiales résultant de l'interaction de la vis sans fin avec le rouleau à trois arêtes 3. La vis sans fin, pressée sur les cannelures disponibles à l'extrémité de l'arbre de direction 6, assure un bon engagement des crêtes de rouleaux d'une longueur limitée avec la coupe à vis sans fin. En raison du fait que l'action de la charge est dispersée sur plusieurs arêtes en raison de leur contact avec la vis sans fin, ainsi que du remplacement du frottement de glissement dans le treillis par un frottement de roulement nettement inférieur, une résistance élevée à l'usure du mécanisme et un un rendement assez élevé est atteint.

L'axe du galet est fixé dans la tête 2 de l'arbre 12 du bipied de direction 14, et le galet lui-même est monté sur des roulements à aiguilles, qui réduisent les pertes lors du défilement du galet par rapport à l'axe 7. Les supports de l'arbre du bipied de direction sont , d'une part, un roulement à rouleaux, et de l'autre, une bague en bronze 76. Le bipied est relié à l'arbre à l'aide de petites cannelures et fixé avec une rondelle et un écrou 15. Un joint d'huile 13 est utilisé pour sceller l'arbre du bipied .

L'engagement de la vis sans fin avec les arêtes s'effectue de telle manière que, dans une position correspondant au mouvement linéaire de la machine, roue libre Il n'y a pratiquement pas de volant, et à mesure que l'angle de rotation du volant augmente, il augmente.

Le réglage du serrage des roulements de l'arbre de direction s'effectue en modifiant le nombre de joints installés sous le couvercle du carter, son plan venant en butée contre l'extrémité du roulement à rouleaux coniques le plus extérieur. L'engagement de la vis sans fin avec le galet est réglé en déplaçant l'arbre du bipied de direction dans le sens axial à l'aide d'une vis de réglage 11. Cette vis est installée dans le couvercle latéral du carter, fermé de l'extérieur avec un écrou borgne 10 et fixé avec une rondelle frein 9.

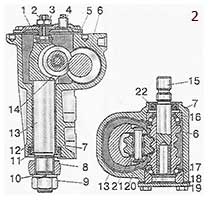

Sur les véhicules lourds, on utilise des mécanismes de direction de type « secteur à vis sans fin (engrenage) » ou « vis-écrou à bille-crémaillère-pignon », qui présentent une grande surface de contact des éléments et, par conséquent , faibles pressions entre les surfaces des paires de travail de la boîte de vitesses.

Le mécanisme de direction à secteur et vis sans fin, de conception la plus simple, est utilisé sur certaines voitures. L'engrènement avec la vis sans fin 2 comprend un secteur latéral 3 en forme de partie d'engrenage à dents en spirale. Le secteur latéral est réalisé d'un seul tenant avec l'arbre 1 du bipied. Le bipied est situé sur un arbre monté sur roulements à aiguilles.

L’écart d’engagement entre le ver et le secteur n’est pas constant. Le plus petit écart correspond à la position médiane du volant. L'écart d'engagement est régulé en modifiant l'épaisseur de la rondelle située entre la surface latérale du secteur et le couvercle du boîtier de direction.

La conception du mécanisme de direction du type «vis-bille-écrou-crémaillère-secteur» est représentée sur la figure. Arbre de volant via transmission à cardan relié à une vis 4 coopérant avec un écrou à bille 5, fixé fixement par une vis de blocage 15 dans la crémaillère 3. Les filetages de la vis et de l'écrou sont réalisés sous forme de rainures semi-circulaires, remplies de billes 7 circulant le long du filetage lorsque la vis tourne. Les filetages extérieurs de l'écrou sont reliés par une rainure 6 à un tube extérieur qui assure la circulation des billes. Le frottement de roulement de ces billes le long du filetage lors de la rotation de la vis est insignifiant, ce qui détermine la grande efficacité d'un tel mécanisme.

Riz. Mécanisme de direction de type « secteur à vis sans fin » :

1 - manche bipied ; 2 - ver; 3 - secteur latéral

![]()

Riz. Mécanisme de direction du type « vis-boule-écrou-crémaillère-secteur » :

1 - couvercle de cylindre ; 2 - carter moteur; 3 - crémaillère à pistons ; 4 - vis; 5 - écrou à bille ; 6 - gouttière ; 7 - balles; 8 - couvercle intermédiaire ; 9 - bobine; 10 - corps de vanne de régulation ; 11 - noix; 12 - capot supérieur ; 13 - ressort du piston ; 14 - piston ; 15 - vis de verrouillage ; 16 - secteur d'engrenage (engrenage); 17 - arbre; 18- bipied ; 19 - couvercle latéral ; 20 - bague de retenue ; 21 - vis de réglage ; 22 - goupille à bille

Riz. 1. Pilotage:

1 - poussée latérale :

2 - bipied ;

3 - poussée moyenne ;

4 - levier pendulaire ;

5 - accouplement de réglage ;

6 - rotule inférieure de la suspension avant ;

7 - fusée d'essieu droite ;

8 - rotule supérieure de la suspension avant ;

9 - bras de fusée de direction droit,

10 - support pour le bras pendulaire ;

11 - membre latéral droit du corps ;

12 - bouchon de remplissage d'huile ;

13 - boîtier de l'appareil à gouverner ;

14 - arbre de direction ;

15 - boîtier face à l'arbre de direction ;

16 - volant ;

17 - tuyau du support supérieur de l'arbre de direction ;

18 - support d'arbre de direction ;

19 - membre latéral gauche du corps ;

20 - tendeurs de l'accouplement de réglage ;

21 - fusée d'essieu gauche.

Défauts possibles commande de direction BA3-2106, leurs causes et méthodes d'élimination :

...

INSPECTION, CONTROLE ET REGLAGE DE LA COMMANDE DE DIRECTION

En cas de dysfonctionnement dans la direction (cognements, jeu libre accru du volant ou, à l'inverse, sa rotation serrée, etc.), inspectez les pièces de direction. Effectuer l'inspection dans prochaine commande. Nettoyer les pièces du boîtier de direction et le boîtier du boîtier de direction de toute contamination. Réglez les roues dans une position adaptée à la conduite en ligne droite.

Lorsque vous tournez le volant dans les deux sens, assurez-vous que :

Le jeu libre du volant ne dépasse pas 5° (mesuré le long de la jante, pas plus de 18-20 mm) ;

- il n'y a pas de coups dans les charnières, les articulations et le mécanisme de direction ;

Le carter du boîtier de direction et le support du bras oscillant sont solidement fixés (serrer si nécessaire connexions filetées);

Il n'y a pas de jeu libre dans les rotules des tiges et dans le support du bras pendulaire, et l'arbre à vis sans fin ne se déplace pas dans la direction axiale ;

La force de rotation du volant (lors de l'installation des roues avant sur une plaque lisse) ne dépasse pas 245 N (25 kgf).

Lorsque vous tournez les accouplements de réglage des maillons latéraux, assurez-vous que leurs colliers sont bien serrés.

Vérifiez l'état des rotules et des capuchons de protection en caoutchouc comme suit.

VÉRIFICATION DES ROTULES. TIGE DE DIRECTION

Tout d’abord, vérifiez le mouvement des pointes des tiges le long de l’axe des doigts. Pour cela, à l'aide du levier et du support, déplacez la pointe parallèlement à l'axe du doigt.

Le mouvement axial de la pointe par rapport au doigt doit être de 1 à 1,5 mm. Ce mouvement l’indique. que l'insert de la goupille n'est pas coincé dans la douille d'extrémité de tige et se déplace avec la goupille, comprimant le ressort. Remplacez la charnière par un insert coincé.

Tout en basculant le volant dans les deux sens, vérifiez au toucher qu'il n'y a pas de jeu dans les articulations de la barre de direction. Si vous sentez un jeu libre dans la rotule, remplacez l'extrémité de la tige ou barre de direction assemblé.

Vérifier l'état des capuchons de protection en caoutchouc des rotules de direction. Le capuchon doit être remplacé s'il présente des fissures, des déchirures ou un décollement du caoutchouc du bord, ainsi que si du lubrifiant pénètre lorsque vous le pressez avec les mains.

Si les capuchons de protection sont en place bonne condition et assurent la propreté à l'intérieur des charnières, la durée de vie de ces dernières est pratiquement illimitée. Si de l'humidité, de la poussière, etc. pénètre dans la charnière. une usure prématurée de ses pièces se produit.

CONTRÔLE ET RÉGLAGE DU JEU DANS LES ROULEMENTS À SANS FIN DU MÉCANISME DE DIRECTION

Réglez les roues avant sur mouvement rectiligne et, en tournant le volant dans un sens ou dans l'autre, vérifier si la distance entre l'extrémité du boîtier 7 (Fig. 2) du mécanisme de direction et la pointe de l'arbre de direction ne change pas. Changement de distance : c'est un signe de jeu dans les roulements à vis sans fin.

Riz. 2. Section du boîtier de direction :

Riz. 2. Section du boîtier de direction :

1 - plaque de la vis de réglage de l'arbre du bipied ;

2 - vis de réglage de l'arbre du bipied ;

3 - écrou de vis de réglage ;

4 - bouchon de remplissage d'huile ;

5 - couvercle du boîtier de direction ;

6 - ver;

7 - boîtier de l'appareil à gouverner ;

8 - bipied;

9 - écrou fixant le bipied à l'arbre ;

10 - rondelle élastique pour l'écrou de fixation du bipied ;

11- joint d'huile d'arbre bipied,

12 - bague d'arbre de bipied en bronze ;

13 - arbre bipied;

14 - rouleau d'arbre bipied ;

15 - arbre à vis sans fin ;

16 - roulement à billes supérieur ;

17 - roulement à billes inférieur ;

18 - cales de réglage ;

19 - couvercle inférieur de roulement à vis sans fin ;

20 - axe à rouleaux ;

21 - roulement à aiguilles ;

22 - joint d'arbre à vis sans fin.

Pour régler le jeu dans les roulements à vis sans fin, tournez le volant vers côté gauche 1-1,5 tours, dévissez les boulons de montage couvercle inférieur 19 et vidanger l'huile du carter du boîtier de direction. Retirez le couvercle inférieur et retirez une des cales 18 ou remplacez-la par une plus fine.

NOTE. Les cales sont fournies en pièces détachées en épaisseurs de 0,10 et 0,15 mm. Après avoir fixé le couvercle inférieur, vérifiez à nouveau le mouvement axial de la vis sans fin dans les roulements. S'il n'y a aucun mouvement, remplissez le carter du boîtier de direction avec 0,215 litre d'huile de transmission. Vérifiez la force de rotation du volant en plaçant les roues avant sur une dalle lisse. Elle ne doit pas dépasser 245 N (25 kgf).

VÉRIFICATION ET RÉGLAGE DU JEU DANS LE MAILLE À ROULEAU AVEC LA VER

Après s'être assuré qu'il n'y a pas de mouvement axial de la vis sans fin dans les roulements, utiliser un extracteur A.47035 pour faire sortir les axes des rotules hors des trous du bipied et déconnecter les tiges du bipied, tout en maintenant la position droite. des roues avant.

Vérifiez en balançant le bipied par la tête. Y a-t-il du jeu dans l'engagement du rouleau et de la vis sans fin ? Lors d'une rotation du volant de 30° dans chaque direction à partir de la position neutre de l'espace, il ne devrait y avoir aucun jeu libre notable du bipied. Si vous sentez un mouvement libre du bipied, desserrez l'écrou 3 (Fig. 5-2) de la vis de réglage et, en soulevant la rondelle frein, serrez la vis de réglage 2 jusqu'à ce que l'espace soit éliminé. Ne serrez pas trop la vis de réglage. Ensuite, en maintenant la vis de réglage avec un tournevis, serrez l'écrou 3.

Après vous être assuré que le bipied ne bouge pas, connectez-y les axes de rotule. Vérifiez la force de rotation du volant. Si elle dépasse 245 N (25 kgf), desserrez la vis de réglage 2.

MÉCANISME DE DIRECTION BA3-2106

DEPOSE ET INSTALLATION

Retrait. Débranchez les fils de batterie et retirez le couvercle de l'interrupteur de signal. Retirez le volant. Retirez les deux moitiés du couvercle de l'arbre de direction. Retirez le tableau de bord et débranchez les fiches de l'interrupteur des clignotants et de l'interrupteur des phares des fiches du faisceau de câbles.

Débranchez les fils des bornes du contacteur d'allumage et, en dévissant les vis de fixation et en poussant le loquet de verrouillage, retirez le contacteur d'allumage.

NOTE

S'il est nécessaire de retirer uniquement le boîtier du mécanisme à roulettes, dévissez les boulons fixant le support et le boulon fixant l'arbre de direction à l'arbre à vis sans fin, puis déplacez légèrement l'arbre de direction avec le support à l'intérieur de la cabine et placez un support. sous l'arbre pour qu'il ne pende pas aux fils.

Desserrez le collier de fixation du tuyau du support supérieur de l'arbre de direction et retirez-le ainsi que l'interrupteur des clignotants et des phares, après avoir préalablement débloqué l'arbre de direction de l'antivol.

Déposer le support 13 (Fig. 3) fixant l'arbre de direction. Retirer le joint 8 de l'arbre de direction. Après avoir dévissé le boulon 7 fixant l'arbre de direction à l'arbre à vis sans fin, retirez l'arbre de direction dans l'intérieur de la carrosserie.

Riz. 3. Pièces de direction :

Riz. 3. Pièces de direction :

1 - noix;

2 - rondelle plate ;

3 - rondelle de réglage ;

4 - boulon pour peindre le boîtier de direction sur la carrosserie ;

5 - boîtier de l'appareil à gouverner ;

6 - rondelle élastique ;

7 - boulon fixant la pointe de l'arbre de direction à l'arbre à vis sans fin ;

8 - garniture d'arbre :

9 - boulon fixant le joint en caoutchouc à la carrosserie ;

10 - arbre de direction ;

11 - écrou de fixation du volant ;

12 - volant ;

13 - support d'arbre de direction ;

14 - boulon fixant le support d'arbre de direction.

À l'aide de l'extracteur A.47035, faites sortir les goupilles à rotule de la tige de direction du trou du bipied.

Retirez le boîtier du boîtier de direction.

NOTE. Lors de la dépose du carter de direction, repérer le nombre et l'emplacement des rondelles de réglage 3 entre le longeron et le carter afin de les installer au même endroit lors de la pose du carter. Ceci est nécessaire pour maintenir l’alignement entre l’arbre de direction et l’arbre à vis sans fin.

Installez le mécanisme de direction dans l'ordre inverse du retrait. Dans ce cas, avant de serrer définitivement les boulons 1 et 3 (Fig. 4) fixant le carter du boîtier de direction et le support de l'arbre de direction, poser temporairement le volant sur l'arbre, tourner l'arbre deux ou trois fois vers la gauche et la droite.

Installez le mécanisme de direction dans l'ordre inverse du retrait. Dans ce cas, avant de serrer définitivement les boulons 1 et 3 (Fig. 4) fixant le carter du boîtier de direction et le support de l'arbre de direction, poser temporairement le volant sur l'arbre, tourner l'arbre deux ou trois fois vers la gauche et la droite.

Dans ce cas, l'arbre et les autres pièces prennent position correcte(auto-installé) grâce aux trous ovales sur le carter et sur le support.

NOTE. Vous pouvez assembler séparément l'arbre du mécanisme de direction avec un joint, un support, un commutateur d'allumage, un interrupteur de clignotant et de phare, un volant et installer cet appareil sur la voiture.

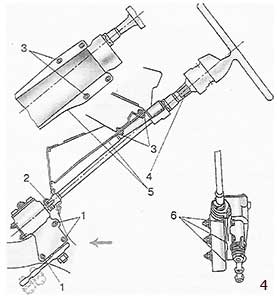

Riz. 4. Installation de l'appareil à gouverner sur la voiture :

1 - boulons fixant le boîtier de l'appareil à gouverner à la carrosserie ;

2 - boulon fixant l'arbre de direction à l'arbre à vis sans fin ;

3 - boulons fixant le support d'arbre de direction à la carrosserie ;

4 - bague en plastique ;

5 - support de montage d'arbre de direction

6 - cales pour assurer l'alignement de l'arbre à vis sans fin et de l'arbre de direction.

DÉMONTAGE ET MONTAGE DU TÉLÉPHONE DE DIRECTION

Démontage. Vidangez l'huile du carter du boîtier de direction. Fixer le carter moteur au support A.74076/R avec le support A.74076/1.

Démontage. Vidangez l'huile du carter du boîtier de direction. Fixer le carter moteur au support A.74076/R avec le support A.74076/1.

Après avoir dévissé l'écrou fixant le bipied de direction 3 (Fig. 5) et retiré rondelle élastique, retirez le bipied à l'aide de l'extracteur A.47043. Après avoir dévissé les boulons de fixation, retirez le couvercle 12 (Fig. 6) du boîtier de direction ainsi que la vis de réglage 8, la plaque de réglage 9, la rondelle frein 10 et le contre-écrou. Retirer l'ensemble bipied arbre 1 7 avec galet du carter moteur.

Après avoir dévissé les boulons de fixation, retirer le couvercle 3 palier de butée vis sans fin avec cales de réglage 4.

Riz. 5. Retrait du bipied :

1 - extracteur A.47043 ;

2 - arbre de bipied de direction ;

3 - bipied ;

4 - support A. 74076/R

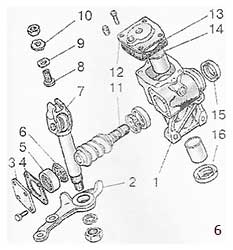

Riz. 6. Pièces de l'appareil à gouverner :

Riz. 6. Pièces de l'appareil à gouverner :

1 - carter moteur ;

2 - bipied ;

3 - couvercle inférieur du carter moteur ;

4 - cales de réglage ;

5 - bague extérieure du roulement de l'arbre à vis sans fin ;

6 - séparateur à billes ;

7 - manche du bipied ;

8 - vis de réglage ;

9 - plaque de réglage ;

10 - rondelle de blocage.

11 - arbre à vis sans fin,

12 - couvercle supérieur du carter moteur ;

13 - joint d'étanchéité ;

14 - douille d'arbre bipied :

15 - joint d'arbre à vis sans fin ;

16 - joint d'arbre bipied.

A l'aide de l'arbre à vis sans fin 11, pousser la bague extérieure 5 du roulement hors du carter et retirer l'arbre ainsi que les cages 6 des roulements. Retirer le joint spi 15 de l'arbre à vis sans fin et le joint spi 16 de l'arbre du bipied.

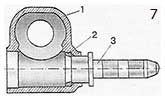

A l'aide du mandrin 67.7853.9541, extraire la bague extérieure du roulement supérieur (Fig. 7).

Riz. 7. Dépose de la bague extérieure du roulement à vis supérieur :

Riz. 7. Dépose de la bague extérieure du roulement à vis supérieur :

1 - boîtier de l'appareil à gouverner ;

2 - bague extérieure du roulement supérieur de la vis sans fin ;

3 - mandrin 6 7.7853.9541

Monter le mécanisme de direction sur le support A.74076/R dans l'ordre inverse du démontage. Appuyer sur la bague extérieure du roulement supérieur de la vis sans fin à l'aide du mandrin 67.7853.9541, en déplaçant la buse sur la poignée du mandrin vers le côté opposé.

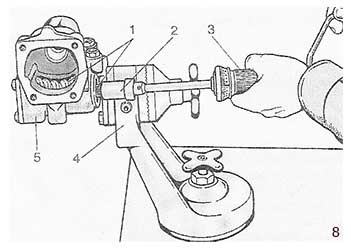

Après avoir ajusté l'écart dans l'engagement du rouleau et de la vis sans fin, utilisez un dynamomètre pour vérifier le moment de frottement de l'arbre de la vis sans fin, qui doit être égal à 88,2-117,6 N.cm (9-12 kgf.cm) lors de la rotation de la vis sans fin. l'arbre 30° à gauche et à droite à partir de la position médiane et doit diminuer progressivement jusqu'à 68,6 N.cm (7 kgf.cm) lors d'une rotation d'un angle de 30° jusqu'à la butée.

Après avoir installé la vis sans fin dans le boîtier du boîtier de direction et fixé le couvercle inférieur, vérifier le moment de frottement de l'arbre à vis sans fin à l'aide d'un dynamomètre 02.7812.9501 (Fig. 8) et de la tête A.95697/5 ; il doit être compris entre 19,6 et 49 N.cm (2-5 kgf.cm).

Après avoir installé la vis sans fin dans le boîtier du boîtier de direction et fixé le couvercle inférieur, vérifier le moment de frottement de l'arbre à vis sans fin à l'aide d'un dynamomètre 02.7812.9501 (Fig. 8) et de la tête A.95697/5 ; il doit être compris entre 19,6 et 49 N.cm (2-5 kgf.cm).

Si le couple est inférieur à celui spécifié, réduisez l'épaisseur des cales de réglage 2 (Fig. 9) et si elle est supérieure, augmentez-la.

Après avoir installé l'arbre du bipied, vérifier qu'il n'y a pas de jeu dans l'engagement du galet avec la vis sans fin dans les positions de l'arbre à vis sans fin tournées à droite et à gauche de 30° par rapport à la position neutre du bipied.

Éliminez tout éventuel jeu d'engagement à l'aide de la vis de réglage 2 (voir Fig. 2) et serrez le contre-écrou 3.

Une fois le montage terminé, vérifiez les angles de rotation du bipied à partir de la position neutre, qui doivent être de 32°10"±1 à gauche et à droite jusqu'à ce que le bipied repose sur les têtes de boulons, versez 0,215 litre d'huile de transmission. dans le boîtier du boîtier de direction.

CONTRÔLE ET RÉPARATION DU MÉCANISME DE DIRECTION

Inspectez soigneusement les surfaces de travail du rouleau et de la vis sans fin pour détecter tout signe d'usure, de grippage, de bosses ou de rayures. Remplacez les pièces usées et endommagées. Vérifiez l'écart entre les bagues et l'arbre du bipied, qui ne doit pas dépasser 0,1 mm. Si l'écart est supérieur à celui spécifié, remplacer les bagues à l'aide du mandrin A.74105.

Sur la surface intérieure des bagues de l'arbre du bipied se trouvent des rainures en spirale qui s'étendent uniquement sur un côté de la bague. Lorsque vous enfoncez les bagues, positionnez-les de manière à ce que leurs extrémités, qui ont des sorties de rainure, se trouvent à l'intérieur de l'alésage du carter et que les sorties de rainure soient situées l'une en face de l'autre. Les extrémités des bagues doivent s'enfoncer de 1,5 mm dans le trou du carter.

Lubrifiez les nouvelles bagues avant de les enfoncer. huile de transmission. Après avoir enfoncé le carter, traitez définitivement les bagues avec un alésoir A.90336 jusqu'à une taille de 28,698-28,72 mm. Dégagement de montage entre l'arbre du bipied et les bagues doit être compris entre 0,008 et 0,051 mm. Vérifiez la facilité de rotation du rouleau de l'arbre du bipied.

Les roulements à vis sans fin et à rouleaux doivent tourner librement sans se coincer ; Il ne doit y avoir aucune usure ni dommage à la surface des anneaux et des billes.

Vérifiez le faux-rond du tourillon de support d'arbre de direction par rapport au diamètre moyen du trou cannelé de la pointe de l'arbre. Pour vérifier, l'extrémité inférieure de l'arbre est placée sur un mandrin spécial monté sur un prisme. Lors de la rotation du mandrin sur le prisme, le faux-rond du tourillon de support d'arbre ne doit pas dépasser 3 mm. Si l'arbre est déformé, redressez-le à l'aide d'une presse manuelle. Vérifiez le jeu axial entre la tête de la vis de réglage 8 (voir Fig. 6) et la rainure de l'arbre du bipied 7. Le jeu ne doit pas dépasser 0,05 mm. Si elle est plus grande, remplacez la plaque de réglage 9 par une plaque de plus grande épaisseur.

NOTE. Les pièces de rechange sont fournies avec des plaques de réglage en onze tailles, avec des épaisseurs allant de 1,95 mm à 2,20 mm ; L'augmentation de chaque taille est de 0,025 mm.

TIGES ET ROTULES DE DIRECTION BA3-2106

DEPOSE ET INSTALLATION

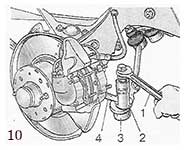

Dévissez les goupilles fendues et retirez les écrous qui fixent les goupilles à billes des liaisons latérales aux bras oscillants. A l'aide de l'extracteur A.47052 (Fig. 10), retirer les goupilles sphériques des douilles coniques des leviers.

Dévissez les goupilles fendues et retirez les écrous qui fixent les goupilles à billes des liaisons latérales aux bras oscillants. A l'aide de l'extracteur A.47052 (Fig. 10), retirer les goupilles sphériques des douilles coniques des leviers.

Dévissez et dévissez les écrous fixant les rotules des maillons médians et latéraux au bipied et au bras pendulaire. A l'aide de l'extracteur A.47035, retirer les doigts des douilles correspondantes sur les leviers et retirer les tiges.

Installez les tringleries de direction dans l'ordre inverse de la dépose. Serrez tous les écrous des goupilles à billes avec une clé dynamométrique suivie d'une goupille fendue. Si la découpe de l'écrou ne coïncide pas avec le trou pour la goupille fendue, serrez l'écrou à un angle inférieur à 60° pour garantir la goupille fendue. Après avoir installé les tringleries, réglez le pincement des roues avant.

VÉRIFICATION ET RÉPARATION

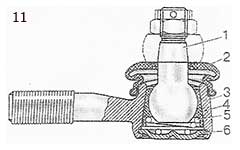

Vérifier l'état des capuchons de protection 2 (Fig. 11), comme décrit ci-dessus (voir « Contrôle, test et réglage de la direction »), remplacer ceux endommagés.

Vérifier l'état des capuchons de protection 2 (Fig. 11), comme décrit ci-dessus (voir « Contrôle, test et réglage de la direction »), remplacer ceux endommagés.

Riz. 11. Section de la rotule de direction :

1 - goupille à bille ;

2 - bouchon anti-poussière,

3 - corps de charnière ;

4 - doublure;

5 - printemps;

6 - fiche.

Vérifier l'état des rotules des bielles à l'aide du jeu radial et axial. Si vous sentez un jeu libre dans la rotule, ainsi que si de la saleté, du sable pénètre dans la rotule, de la corrosion apparaît sur la rotule et lorsque utilisation complète de la doublure de support - remplacer le joint par l'embout de tige.

SUPPORT DE BRAS DE PENDULE

DEPOSE ET DEMONTAGE

Pour retirer le support du levier pendulaire, séparez le levier pendulaire des goupilles sphériques des tiges centrale et latérale droite en dévissant et en dévissant d'abord les écrous et en utilisant un extracteur A.47035 pour retirer les goupilles sphériques des douilles du levier. Dévissez ensuite les boulons fixant le support au longeron et retirez le support.

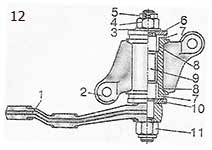

Fixer le support dans un étau, déployer le socle et dévisser l'écrou 4 (Fig. 12), puis retirer les rondelles 3 et 6 et le levier pendulaire 1 assemblés avec l'axe 9, la rondelle 10 et l'écrou autobloquant 11, retirer les joints 7 et presser les douilles 8 .

Riz. 12. Section du support du bras pendulaire :

Riz. 12. Section du support du bras pendulaire :

1 - levier pendulaire ;

2 - corps de support ;

3 - rondelle;

4 - écrou de réglage ;

5 - goupille fendue ;

6 - rondelle supérieure ;

7 - sceau;

8 - douille :

9 - axe du levier ;

10 - rondelle inférieure ;

11 - écrou autobloquant.

EXAMEN

Vérifiez l'état des bagues de l'axe du bras pendulaire : si vous constatez une ovalisation ou un jeu inacceptable entre celles-ci et l'essieu, remplacez les bagues par des neuves. Vérifiez l'essieu pour l'ovalisation et les dommages, remplacez-le par un neuf si nécessaire. Assurez-vous que le bras oscillant n'est pas déformé ; sinon, remplacez-le par un neuf.

ASSEMBLAGE ET INSTALLATION

Avant le montage, lubrifiez les bagues de l'axe du bras pendulaire et remplissez l'espace entre elles avec de la graisse LITOL-24. Assemblez le support du bras pendulaire dans l’ordre inverse du démontage.

Si l'essieu 9 a été remplacé (voir Fig. 12), alors serrez l'écrou autobloquant 11 fixant le levier avec une clé dynamométrique. La rondelle 6 est installée avec les extrusions tournées vers le haut. Après avoir serré l'écrou 4, le levier en position horizontale ne doit pas tourner sous son propre poids. Il doit tourner sous l'influence d'une force de 9,8 à 19,6 N (1 à 2 kgf) appliquée à son extrémité.

Si l'écrou de réglage 4 est trop serré, dévissez-le. soulever la rondelle 6 et resserrer. Après avoir fixé le support au longeron avec deux boulons avec écrous autobloquants et rondelles plates, serrez les écrous avec une clé dynamométrique. Connectez les broches à rotule des tiges au bras du pendule.

Pendant le fonctionnement du véhicule, lorsqu'il se déplace revêtement de la route, le conducteur est généralement confronté à la nécessité de coordonner la direction de son mouvement, ainsi que de réduire ou d'augmenter sa vitesse, de s'arrêter et de se garer. Tout passionné d'automobile sait que toutes ces opérations « incombent » à de tels mécanismes de mouvement, parmi lesquels la direction et. Dans cet article, nous aborderons le mécanisme de direction dont la tâche principale est de garantir que le véhicule se déplace dans la direction spécifiée par le conducteur.

La structure de direction comprend un mécanisme de direction et un appareil à gouverner. Le personnage principal de notre article sera le bipied de direction, qui est l'un des composants du mécanisme de direction. En plus du bipied, la conception du mécanisme de direction (par exemple, type de ver) comprend également un volant avec un arbre, une paire vis sans fin-galet ainsi qu'un boîtier pour paire vis sans fin. Nous n'aborderons pas ces détails, mais examinerons de plus près la structure du bipied de direction, sur quel principe il fonctionne et comment remplacer le bipied en cas de dysfonctionnement.

1. Dispositif bipied de direction

En règle générale, une pièce aussi importante que le bipied de direction (bielle) est mise en service sur les véhicules équipés de systèmes de suspension standard et de direction avec tirants en parallélogramme. Tout passionné d'automobile peut affirmer avec certitude que ce type la direction et la suspension sont utilisées dans la conception de la plupart des roues motrices arrière Véhicule, ainsi que sur de nombreux camions légers.

En règle générale, une pièce aussi importante que le bipied de direction (bielle) est mise en service sur les véhicules équipés de systèmes de suspension standard et de direction avec tirants en parallélogramme. Tout passionné d'automobile peut affirmer avec certitude que ce type la direction et la suspension sont utilisées dans la conception de la plupart des roues motrices arrière Véhicule, ainsi que sur de nombreux camions légers.

La conception du bipied de direction comprend généralement un bras cannelé, qui à son tour se connecte au goujon de roulement et au siège, ainsi qu'à l'appareil à gouverner. Un revêtement protecteur appliqué au bas de la tige filetée du roulement peut empêcher la contamination du roulement et du siège. Le haut de la goupille de support est fixé au maillon central de l'appareil à gouverner.

Le mouvement de l'arbre de direction dépend directement des mouvements de rotation effectués par le conducteur pendant la conduite. Le bipied de direction est fixé au même arbre du mécanisme de direction, qui est mis en service comme un levier et convertit la force générée par la rotation du mécanisme de direction en force mécanique pour déplacer l'appareil à gouverner. En d'autres termes, nous pouvons dire que Le bipied de direction est conçu pour transmettre la force de l'arbre sectoriel à la poussée longitudinale. Comme vous le savez, l'arbre à douilles tourne dans deux douilles qui sont enfoncées dans le boîtier du mécanisme de direction.

Sur roulement à aiguilles, qui est situé à l'extrémité supérieure de l'arbre, il y a un rouleau qui produit mouvements de rotation, sur l'extrémité inférieure de l'arbre, qui présente des cannelures coniques, est placé le bipied mentionné ci-dessus, qui est fixé à l'extrémité avec un écrou.

Sur roulement à aiguilles, qui est situé à l'extrémité supérieure de l'arbre, il y a un rouleau qui produit mouvements de rotation, sur l'extrémité inférieure de l'arbre, qui présente des cannelures coniques, est placé le bipied mentionné ci-dessus, qui est fixé à l'extrémité avec un écrou.

Il est important de se rappeler qu'il y a deux doubles dépressions dans le trou cannelé du bipied de direction et qu'il y a deux doubles saillies sur l'arbre. Sur cette base, l'installation du bipied sur l'arbre ne peut se faire que dans une seule position.

Résumons donc la conception du bipied de direction et son objectif en tant que partie du mécanisme de direction. Le bipied de direction est un élément important de la fixation de la tige centrale de la tringlerie de direction à l'arbre de direction, et également en tant que partie exécutive de l'appareil à gouverner, il est capable d'effectuer un virage alternatif dans un certain secteur en fonction de la rotation.

2. Principe de fonctionnement du bipied de direction

Sur quel principe fonctionne le bipied du mécanisme de direction ? Le principe de fonctionnement de la pièce peut être envisagé à l'aide de l'exemple d'un mécanisme de direction à vis sans fin. Son fonctionnement est le suivant : lors de la rotation du volant, toute la force de rotation peut être transmise à la vis sans fin de la colonne.À son tour, la « vis sans fin » fait tourner l’engrenage mené, ce qui active directement le bipied de direction. Comme nous l'avons déjà dit, le bipied se connecte au tirant central et l'autre extrémité de la tige est fixée au bras oscillant.

Sur quel principe fonctionne le bipied du mécanisme de direction ? Le principe de fonctionnement de la pièce peut être envisagé à l'aide de l'exemple d'un mécanisme de direction à vis sans fin. Son fonctionnement est le suivant : lors de la rotation du volant, toute la force de rotation peut être transmise à la vis sans fin de la colonne.À son tour, la « vis sans fin » fait tourner l’engrenage mené, ce qui active directement le bipied de direction. Comme nous l'avons déjà dit, le bipied se connecte au tirant central et l'autre extrémité de la tige est fixée au bras oscillant.

Le levier mentionné ci-dessus est généralement monté sur un support et fixé rigidement à la carrosserie de la voiture.À l'aide de raccords à sertir, les tiges latérales, qui s'étendent du « pendule » et du bipied, sont reliées aux pointes de direction. Les pointes, à leur tour, sont connectées au hub. Au moment du virage, le bipied de direction envoie simultanément une force à la tige latérale et au levier central. Le levier du milieu, par inertie, active la deuxième tige latérale, qui entraîne la rotation des moyeux, et aussi, par conséquent, des roues.

3. Remplacement du bipied de direction

Comme toutes les autres pièces automobiles, le bipied tombe en panne tôt ou tard. Dans ce cas, vous devez remplacer le bipied. Et, comme le disent déjà les conducteurs « expérimentés », cette opération est assez coûteuse et, de plus, assez compliquée.

Quiconque est confronté au problème du remplacement d'un bipied peut affirmer qu'il faut d'abord « battre » la traverse du cadre, située sous la boîte de vitesses, à une distance assez petite du bipied. Le principal problème est que la barre transversale ne peut pas être dévissée ni que l'on puisse faire quoi que ce soit avec elle, et elle bloque considérablement le bipied, ce qui rend son accès difficile. Mais il existe encore une issue ! Voici un schéma approximatif selon lequel vous pouvez retirer le bipied et le remplacer. Alors, commençons...

Quiconque est confronté au problème du remplacement d'un bipied peut affirmer qu'il faut d'abord « battre » la traverse du cadre, située sous la boîte de vitesses, à une distance assez petite du bipied. Le principal problème est que la barre transversale ne peut pas être dévissée ni que l'on puisse faire quoi que ce soit avec elle, et elle bloque considérablement le bipied, ce qui rend son accès difficile. Mais il existe encore une issue ! Voici un schéma approximatif selon lequel vous pouvez retirer le bipied et le remplacer. Alors, commençons...

Tout d'abord, vous devez dévisser le levier du pendule. Ensuite vous pouvez retirer la pointe pendulaire du bipied de la tringlerie de direction ; après cette opération, cela ne devrait plus vous gêner. Ensuite, vous devez essayer d'amener la clé sur l'écrou de la pointe du bipied et de le desserrer. Ensuite, c'est une question de petites choses. Nous dévissons la boîte de vitesses, et en la soulevant plus haut, essayons soigneusement et délicatement de faire tomber progressivement le pendule du bipied à l'aide d'un marteau ou d'un extracteur. Une fois retiré, vous pouvez le remplacer par un nouveau et vous pouvez également mettre à jour le bras oscillant.

Ainsi, avec ces étapes simples, vous pouvez remplacer le bipied à la maison, mais les experts conseillent toujours dans une telle situation de contacter les centres techniques. Donc, c'est à toi de choisir. En tout cas, nous vous souhaitons sincèrement bonne chance !

Abonnez-vous à nos flux sur