Le mécanisme à manivelle (KShM) est un mécanisme important moteur de voiture, qui convertit le mouvement de translation du système de piston en mouvement de rotation vilebrequin moteur, à partir duquel, à son tour, ce mouvement est transmis aux roues de la voiture, ce qui met la voiture en mouvement.

Sous la pression des gaz qui se forment dans les cylindres du moteur lors de la combustion du mélange air-carburant, le piston effectue un mouvement de translation vers le vilebrequin. Des pièces importantes du mécanisme, à savoir : un piston, une bielle et un arbre, aident à convertir les mouvements de translation en mouvements de rotation, qui à leur tour déclenchent la rotation des roues de la voiture. À ordre inverse l'interaction de l'arbre et du piston est la suivante : l'arbre à mouvement rotatifà travers les détails du mécanisme - l'arbre, la bielle et le piston convertissent l'énergie en mouvement de translation du piston.

Comment ça fonctionne mécanisme à manivelle

KShM se compose de 2 groupes de pièces : fixe et mobile.

Les pièces fixes comprennent :

bloc carter; têtes de carter; chemises de cylindres; couvercle de pignon de distribution ; conteneur de lubrifiant; couvre-têtes de blocs; carter de volant; chapeaux de palier principal de vilebrequin ; inserts de paliers principaux ; attaches et joints.

Les pièces mobiles comprennent :

pistons ; segments de piston; axes de piston; bielles; vilebrequin; volant.

Le piston perçoit la pression du gaz, la transmet à travers l'axe de piston à la bielle et effectue également des cycles auxiliaires.

Les anneaux de compression scellent le joint de gaz entre le piston et la paroi du cylindre et empêchent les fuites de fluide de travail.

Les anneaux racleurs d'huile éliminent l'excès d'huile des parois du cylindre dans le carter.

L'axe de piston sert à articuler le piston à la bielle et à transférer la force du piston à la bielle.

La bielle est utilisée pour transférer la force de l'axe de piston au vilebrequin.

Le vilebrequin prend la force de la bielle et la convertit en couple.

Le volant est conçu pour réduire la rotation inégale du vilebrequin, ainsi que pour faire sortir les pistons des points morts en raison de l'énergie cinétique accumulée pendant la course. De plus, le volant d'inertie facilite le fonctionnement du moteur lors de l'accélération et surmonte les surcharges à court terme.

Classement KShM :

dans les moteurs combustion interne technologie automobile Trois types de mécanisme à manivelle sont utilisés :

KShM central (axial), dans lequel les axes du cylindre et de l'axe de piston se croisent avec l'axe du vilebrequin (KamAZ-740.10, YaMZ-238V);

Décalage (désaxial) KShM, dans lequel l'axe du cylindre ne coupe pas l'axe du vilebrequin (GAZ-51), ou l'axe de l'axe de piston est décalé par rapport à l'axe du cylindre (ZIL-5081.10, ZMZ-66-06 et ZMZ-513) ;

Avec une bielle traînée KShM, dans laquelle la bielle traînée est reliée par une goupille à la bielle principale dans sa tête de manivelle (V-46-2S1, D12A-525A).

Mécanisme de distribution de gaz (GRM) - un mécanisme de contrôle du calage des soupapes Moteur à combustion interne.

Comprend arbre à cames- ou plusieurs arbres - et leurs mécanismes d'entraînement, les soupapes qui ouvrent et ferment les ouvertures d'entrée et de sortie dans les chambres de combustion et les liaisons de transmission - poussoirs, tiges, culbuteurs et certaines pièces auxiliaires (éléments de réglage, ressorts de soupape, systèmes de rotation des soupapes , etc...)

Le système d'entraînement de l'arbre à cames assure dans tous les cas sa rotation avec une vitesse angulaire égale à 1/2 vitesse angulaire vilebrequin.

Les caractéristiques de classification pour la conception du mécanisme de distribution de gaz sont l'emplacement des soupapes et de l'arbre à cames.

Selon l'emplacement des soupapes, les moteurs se distinguent:

· Nizhnevalny (avec une disposition latérale des soupapes);

Valve supérieure (dans l'ancienne littérature - "avec valves suspendues");

Disposition des vannes mixtes.

Selon l'emplacement de l'arbre à cames, les moteurs se distinguent:

Avec arbre à cames situé dans bloc-cylindres(came en bloc);

Avec un arbre à cames situé dans la culasse (Cam-in-Head);

· Sans arbre à cames.

La conception du mécanisme de distribution de gaz est responsable de l'ouverture et de la fermeture planifiées et alternées des soupapes d'admission et d'échappement de chaque cylindre, assurant l'approvisionnement en temps opportun du mélange de travail au cylindre et la libération des gaz d'échappement de celui-ci.

Le piston, passant du PMH au PMB, dans le premier cycle crée un vide d'air, grâce auquel du carburant ou un mélange de travail prêt à l'emploi pénètre dans le cylindre. Cela se produit grâce à la soupape d'admission à ouverture rapide, qui se ferme également à temps lorsque le piston BDC est atteint. Ensuite, il y a une course de compression dans le cylindre, puis la course de travail elle-même, qui convertit l'énergie de combustion en énergie mécanique, ce qui permet de faire tourner le vilebrequin et éventuellement de forcer la voiture à se déplacer dans une chaîne de pièces et d'assemblages. La course finale est la libération, lorsque, lorsque le piston passe du PMB au PMH, la soupape d'échappement s'ouvre et tous les gaz sous pression du piston, en réduisant l'espace dans le cylindre, sont expulsés à travers les canaux d'échappement et le silencieux dans l'atmosphère . Tout cela est assuré par le timing.

Les principaux composants ici ne sont pas tant les soupapes d'admission et d'échappement que arbre à cames, les forçant à travailler à tour de rôle, ce qui, à son tour, dépend entièrement de la rotation du vilebrequin - sinon le processus d'obtention d'énergie ne fonctionnera pas. Considérez le dispositif de synchronisation du moteur plus en détail.

Le vilebrequin a un engrenage rigidement fixé à l'extrémité. L'énergie de rotation du vilebrequin est transmise à travers cet engrenage au moyen d'une transmission par courroie à l'arbre à cames, qui a un engrenage similaire à l'extrémité, ce qui fait tourner l'arbre. Il y a des saillies sur l'arbre, les soi-disant "cames". C'est avec ces cames que l'arbre, en tournant, agit alternativement sur les soupapes, les obligeant à s'ouvrir et à se fermer en temps voulu. Et grâce aux ressorts intégrés à chaque soupape, ils reviennent toujours à leur position d'origine. La conception de l'arbre à cames est conçue de telle manière que chaque soupape de chaque cylindre s'ouvre et se ferme exactement au moment où cela est requis par la course souhaitée se produisant dans chaque cylindre individuel.

La version classique de l'emplacement de l'arbre à cames dans la partie supérieure du moteur s'appelle le calage avec "l'arbre à cames en tête", que l'on voit sur la figure.

Pour la synchronisation, un certain nombre de réglages sont prévus, dont le réglage fournit performances fiables moteur de voiture dans son ensemble, mais à ce stade, l'objectif était de comprendre le principe même de la synchronisation et ses composants importants dans le processus d'obtention de l'énergie mécanique. Toutes les caractéristiques et nuances du dispositif de chronométrage, comme tout autre mécanisme, seront examinées dans une étude détaillée.

Lors de l'examen du fonctionnement de la distribution, il est nécessaire de distinguer deux étapes: l'ordre de fonctionnement des cylindres du moteur et le calage des soupapes.

L'ordre de fonctionnement des cylindres

L'ordre d'alternance des mesures du même nom en différents cylindres appelé l'ordre d'allumage des cylindres Unité de puissance. L'ordre de fonctionnement dépend de la position des tourillons de la came et des vilebrequins et de l'emplacement des cylindres.

Pour un moteur quatre temps quatre cylindres à une rangée, les cycles alternent à 180 °, l'ordre de fonctionnement peut être 1-2-4-3 (Volga) ou 1-3-4-2 (VAZ - 2106, Moskvich -2140).

Le calage des soupapes fait référence aux moments d'ouverture initiale et aux moments de fermeture finale des soupapes, qui sont exprimés en degrés de l'angle de rotation du vilebrequin par rapport aux points morts. Pour que les cylindres soient mieux nettoyés des gaz d'échappement, la soupape d'échappement doit être ouverte avant que le piston n'atteigne le PMB et le processus de fermeture doit avoir lieu après le PMH. Afin de mieux remplir les cylindres avec un mélange, la soupape d'admission doit être ouverte avant que le piston n'atteigne le PMH, et sa fermeture doit être effectuée après le passage du PMB. La période de temps pendant laquelle les deux soupapes sont ouvertes en même temps (échappement et admission) est appelée chevauchement de soupapes.

Le calage des soupapes est sélectionné par des experts dans les usines de manière empirique, en fonction de la conception du système d'admission et d'échappement du moteur et de sa vitesse. En même temps, ils s'efforcent d'appliquer le mouvement oscillatoire des gaz dans les systèmes d'échappement et d'admission de telle manière qu'à la position de fermeture finale soupape d'admission une onde de pression se formerait devant lui, et par la dernière étape de fermeture la soupape d'échappement une vague de raréfaction se formerait derrière elle. Avec cette sélection de calage des soupapes, il est simultanément possible d'améliorer le remplissage des cylindres avec un mélange frais, ainsi que de mieux les nettoyer des gaz d'échappement.

L'installation correcte du mécanisme de synchronisation du PMH est établie en engageant les pignons de distribution avec les marques présentes sur eux. Un écart lors de l'installation du calage des soupapes d'au moins trois dents du pignon ou de l'engrenage d'arbre à cames entraîne un impact important de la soupape sur le piston, une perte de compression, une panne de soupape ou de moteur. La constance du calage des soupapes n'est maintenue que si le mécanisme de soupape est observé écart thermique. L'augmentation de l'écart permet de réduire la durée d'ouverture de la vanne.

Les vilebrequins de la plupart des moteurs sont fabriqués par emboutissage à partir d'acier 45, 40X, 50T et DR-U ; certains moteurs, les arbres sont fabriqués par moulage à partir de fonte de magnésium à haute résistance. Les principaux défauts des vilebrequins sont l'usure des tourillons principaux et de bielle et la flexion de l'arbre. Moins courants sont les dommages au filetage, les fissures, l'usure des rainures de clavette, les trous pour les boulons de montage du volant, les sièges pour l'engrenage et la poulie et les filetages de vidange d'huile.

Le vilebrequin est rejeté en présence de fissures, à l'exception de petites fissures longitudinales sur les tourillons principaux et de bielle jusqu'à 3 mm de long. Lorsque l'usure des tourillons principaux et de bielle dépasse les limites de la dernière taille de réparation, les vilebrequins des moteurs diesel sont également rejetés.

La nécessité de restaurer le vilebrequin et de remplacer les roulements est déterminée en dépassant les jeux autorisés dans les roulements.

Avant réparation, le vilebrequin est lavé dans une machine à laver OM-36000. Les cavités pour le nettoyage centrifuge de l'huile et des canaux d'huile sont particulièrement soigneusement lavées. À l'aide d'un détecteur de défauts magnétique, vérifiez s'il y a des fissures sur les tourillons de l'arbre.

La flexion de l'arbre est éliminée par un montage spécial avec écrouissage local.

usé des places en dessous de. l'engrenage ou la poulie est restauré par surfaçage dans du dioxyde de carbone avec du fil Sv-18KhGSA, suivi d'un traitement à la taille nominale.

Les rainures de clé usées et les trous pour les goupilles d'installation du volant sont soudés par un dispositif semi-automatique dans un environnement de dioxyde de carbone avec du fil Sv-08G2S. La rainure de clavette est fraisée au même endroit afin de ne pas perturber l'installation des pignons de distribution. Les trous soudés après nettoyage de la surface d'extrémité sur un tour sont percés, fraisés et déployés sur une perceuse.

Le moyen le plus courant de restaurer les tourillons principaux et de bielle du vilebrequin consiste à les rectifier aux dimensions de réparation spécifiées pour chaque marque de moteur. Avant de rectifier les tourillons, tous les autres défauts de l'arbre doivent être éliminés. Les cous sont mesurés en deux sections à une distance de 10 mm des joues et dans deux plans : dans le plan de la manivelle et perpendiculairement à celle-ci.

Pour rectifier les tourillons de vilebrequin, utilisez la rectifieuse universelle 3A423, qui peut rectifier les tourillons principaux et de bielle, ou des machines spécialisées. Tous les cols sont rectifiés à une taille de réparation. Meulez d'abord les tourillons principaux, puis la bielle. Pour les bases de montage lors du meulage des tourillons principaux, ils prennent le chanfrein du trou pour le cliquet et le chanfrein ou le trou en bout d'arbre pour le roulement. Ces bases de données sont d'abord vérifiées et corrigées si nécessaire. Pour vérifier, le vilebrequin est installé dans les centres et son faux-rond est mesuré sur des surfaces non usées. Le faux-rond radial du col sous le pignon et la bride du volant ne doit pas dépasser 0,03 et 0,05 mm, respectivement.

Lors du meulage des tourillons de bielle, le col de l'engrenage et la surface cylindrique extérieure de la bride du volant ou les tourillons principaux extrêmes rectifiés sont pris comme bases de montage.

Avant de meuler le trou canaux pétroliers fraiser sur une perceuse ou une perceuse électrique avec un outil abrasif spécialement chargé ou une perceuse d'un diamètre de 14-16 mm avec des plaques de carbure.

Lors du meulage des tourillons de bielle, le vilebrequin est installé dans des mandrins à trois mors des manettes centrales des poupées avant et arrière. A l'aide de centrifugeuses, l'axe des tourillons principaux est déplacé par rapport à l'axe des fourreaux des poupées avant et arrière de la valeur du rayon de la manivelle. L'orientation angulaire de l'arbre est réalisée par un dispositif indicateur le long du col à rectifier. Pour percevoir la force créée lors de la coupe dans le col de la meule abrasive et pour empêcher la déviation de l'arbre, une lunette est utilisée.

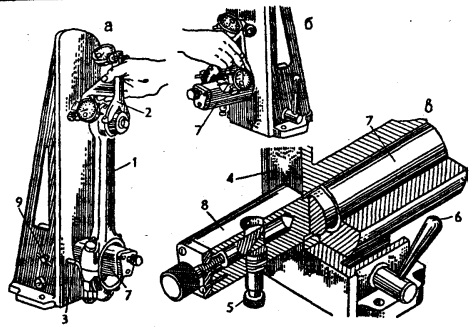

Riz. Un dispositif pour installer l'arbre lors du meulage des tourillons de bielle: 1 - prisme; 2 - col de bielle; 3 - dispositif indicateur.

Les tourillons de vilebrequin sont rectifiés avec des meules en électrocorindon sur liant céramique, granulométrie 16-60, dureté CM2, CI, CT1 et CT2. Mode meulage : vitesse circonférentielle de la meule - 25-35 m/s ; vitesse circonférentielle de l'arbre - 18-25 m/min (lors de la rectification des tourillons principaux) et 7-12 m/min (lors de la rectification des manetons), avance transversale de la roue - 0,003-0,006 mm/tour, avance longitudinale - 7-11 mm/tour . Afin d'éviter la formation de microfissures lors du broyage, un refroidissement abondant est utilisé.

Pour obtenir une rugosité de surface de Ra 0,16-0,32 µm après meulage, les cols sont polis avec la pâte GOI n° 20-30 à l'installation OR-26320 ou au stand 6749. semi-automatique 3875K.

Tourillons de vilebrequin moteurs automobiles, qui ont dépassé les limites de réparation en taille, sont déposés par soudage automatique sous une couche de flux et traités aux dimensions nominales.

Les vilebrequins reconditionnés sont soumis à équilibrage dynamique sur le machine spéciale KI-4274 ou BM-U4.

Après le meulage et le polissage des cols, les vilebrequins et les canaux d'huile sont soigneusement lavés et soufflés à l'air comprimé.

Lors de la vérification des arbres restaurés, les dimensions sont vérifiées, la conicité, l'ovalisation, la forme en tonneau et en selle de tous les cols sont déterminées à l'aide d'un support ajusté en fonction des mesures d'extrémité. La disposition mutuelle des tourillons principaux et de bielle, le faux-rond des tourillons principaux intermédiaires, la surface de la bride pour le volant, le faux-rond des surfaces pour la poulie et l'engrenage, le déplacement des axes des tourillons de bielle par rapport au plan commun passant par le premier tourillon principal et le premier tourillon de bielle, ainsi que le rayon de manivelle sont déterminés par des dispositifs de commande. La rugosité de surface est déterminée à partir des échantillons de rugosité.

Réparation de bielle

Les bielles de la plupart des moteurs d'autotracteur sont en aciers 45, 40X, 40G, etc. Les principaux défauts des bielles sont : la flexion et la torsion de la bielle ; usure du trou de la tête inférieure de la bielle, de la douille et du trou de la tête supérieure pour la douille ; usure des surfaces d'appui du couvercle des écrous des boulons de bielle, etc.

Les bielles sont jetées en présence de fissures, de ruptures, de virages d'urgence. De plus, les bielles des moteurs SMD-60, SMD-64 et leurs modifications sont rejetées si les cannelures triangulaires sur les surfaces d'appui du connecteur de tête inférieur sont froissées.

Riz. Dispositif KI-724 pour vérifier les bielles : a - installation de la bielle sur l'appareil ; b - mettre la flèche indicatrice à zéro ; c - dispositif à mandrin: 1 - bielle avec couvercle; 2 - prisme avec indicateurs; 3 - limiteur ; 4 - plaque; 5 - doigt de serrage; 6 - poignée; 7 - mandrin; 8 - surface d'appui du mandrin; 9 - vis de serrage du limiteur.

La flexion et la torsion des bielles sont contrôlées à l'aide d'indicateurs et de dispositifs optiques. Dans les ateliers généraux, pour vérifier les bielles, on utilise l'outil KI-724, qui est universel et permet de contrôler les bielles du moteur différentes marques. Avant vérification, un cadre 7 est inséré dans le trou de la plaque 4 du dispositif. Dans ce cas, la surface d'appui 8 du mandrin pour la tête inférieure de la bielle doit être en haut, et le doigt de serrage 5 en le fond. La bielle sans douille de la tête supérieure est fixée sur le mandrin 7. Un petit mandrin du dispositif est d'abord inséré dans le trou de la tête supérieure de la bielle. Après avoir installé le prisme 2 sur un petit mandrin, déplacez la bielle avec le mandrin et le prisme jusqu'à ce que la butée du prisme touche la surface de la plaque. Dans cette position, le mandrin est fixé avec la poignée 6. Ensuite, la bielle est retirée de l'appareil et le prisme avec l'indicateur est installé sur le mandrin 7 et déplacé jusqu'à ce que la butée de prisme touche la surface de la plaque et l'indicateur l'aiguille tourne de 1,0 à 1,5 tour. Dans cette position, la flèche de l'indicateur supérieur est mise à zéro. Tourner le prisme sur le mandrin de manière à ce que la pige de mesure de l'indicateur inférieur et la deuxième butée soient en contact avec le plateau, et mettre la flèche de l'autre indicateur à zéro.

La bielle est installée sur le mandrin 7 de sorte que sa tête inférieure repose contre le limiteur 3. Un prisme est placé sur le petit mandrin de la tête supérieure de la bielle et amené au plateau. En touchant la butée du prisme, la flèche de l'indicateur supérieur indiquera la quantité de flexion en centièmes de millimètre sur une longueur de 100 mm. En tournant le prisme de l'autre côté, l'indicateur inférieur détermine la quantité de torsion de la bielle.

Pour les bielles diesel de toutes marques, la flexion ne doit pas dépasser 0,05 mm et la torsion - 0,08 mm sur une longueur de 100 mm (distance entre la butée de prisme et la tige de mesure de l'indicateur). La flexion admissible des bielles des moteurs automobiles est de 0,03 mm, la torsion admissible est de 0,06 mm.

Les bielles dont la courbure ou la torsion dépasse les valeurs autorisées sont restaurées ou mises au rebut. Le redressage avec chauffage de la tige par une flamme d'un brûleur à gaz jusqu'à une température de 450-500°C est autorisé. L'échauffement soulage les contraintes internes de la bielle de la bielle qui, lors du fonctionnement du moteur, ont tendance à ramener la bielle dans son état d'origine (déformé).

L'usure des trous de la tête inférieure de la bielle est éliminée de plusieurs manières, selon le degré d'usure. Avant restauration, vérifier les surfaces d'appui des têtes de vis et écrous de bielle, ainsi que le plan du connecteur.

Les surfaces d'appui sont fraisées pour éliminer les traces d'usure. Les plans de joint plissés ou usés sont fraisés ou meulés jusqu'à ce que les plans soient parallèles à la génératrice du trou. Le non-parallélisme est autorisé pas plus de 0,02 mm sur toute la longueur des plans de connecteur.

Si la couche de métal retirée par meulage des plans de joint du couvercle ne dépasse pas 0,3 mm, et des plans de joint de bielle 0,2 mm pour les moteurs diesel et, respectivement, 0,4 et 0,3 mm pour moteurs à carburateur, puis la bielle est assemblée, les écrous sont serrés avec un couple de serrage normal et alésés, puis rectifiés à la taille nominale.

Si les trous pour les chemises dans les bielles sont tellement usés qu'il est nécessaire d'enlever une couche de métal des plans de séparation plus grands que ceux indiqués ci-dessus, alors les trous sont restaurés en construisant une couche de métal (fer, flamme pulvérisation, etc.) avec traitement ultérieur à la taille nominale.

Le trou usé pour la douille dans la tête supérieure de la bielle est alésé ou alésé jusqu'à ce que les traces d'usure soient éliminées et que la douille surdimensionnée soit enfoncée le long du diamètre extérieur. Le trou pour le manchon est percé sur une machine URB-VP-M ou sur un tour à l'aide d'un outil spécial. Après alésage, le manchon est déroulé par des formeuses à rouleaux sur les mêmes machines. Lors de l'alésage, il reste une tolérance de roulement de 0,04 à 0,06 mm. Le processus de laminage réduit la rugosité de surface et augmente la résistance de la douille de 70 à 80 %.

Les douilles usées de la tête supérieure de la bielle sont restaurées par compression, suivie d'une augmentation de la surface extérieure par cuivrage, refoulement dans la bielle, zingage par diffusion thermique, suivi d'un usinage.

Réparation pistons et goupilles

Dans la plupart des moteurs, les pistons sont fabriqués à partir d'alliages d'aluminium. Pendant le fonctionnement, les défauts suivants sont possibles: usure de la partie de surfaçage (jupe) du piston, rainures pour les segments de piston et trous dans les bossages pour l'axe de piston; bavures et fissures. Le principal défaut des axes de piston est l'usure de la surface extérieure sous la douille de la tête supérieure de la bielle et sous les trous des bossages de piston, des fissures, des éclats et des entailles sont possibles.

Les pistons et segments de piston usés au-delà des limites de taille autorisées ne sont pas restaurés. À réparation en cours les trous usés des bossages se déploient sous un doigt surdimensionné. Pour maintenir l'alignement des trous, ils sont déroulés avec un long alésoir spécial en un seul passage. Après déploiement, le diamètre du trou est vérifié avec un indicateur à l'intérieur de la jauge et la perpendicularité de l'axe des trous à l'axe (ou génératrice) du piston sur des appareils spéciaux.

Réparation du mécanisme à manivelle consiste à remplacer ou à réparer ses pièces. La réparation, en règle générale, est effectuée avec le retrait du moteur de la voiture. Sans retirer le moteur de la voiture, vous pouvez uniquement retirer ou installer le couvre-culasse, la culasse, le carter d'huile et remplacer leurs joints. Lors de l'installation des pièces ci-dessus, les écrous et boulons de leur fixation sont serrés dans un certain ordre conformément à règle générale fixation des parties du corps : du centre vers la périphérie en utilisant la méthode transversale. Cette méthode de serrage permet d'assurer l'étanchéité des fixations et de l'ensemble du mécanisme.

le couvre-culasse retiré et installé en cas de besoin de remplacer ou de réparer la culasse du moteur, lors du serrage des écrous et boulons de sa fixation, lors du remplacement du joint de culasse. De plus, le couvre-culasse doit être retiré lors de l'entretien et de la réparation du mécanisme de distribution de gaz (réglage du jeu des soupapes, remplacement des joints d'huile et autres pièces de distribution de gaz). Le retrait et l'installation du couvercle du cylindre sont effectués avec soin afin de ne pas endommager le joint du couvercle, de plus, lors de la réparation du moteur, il est conseillé d'avoir un joint de couvercle de rechange pour le remplacement au cas où il serait endommagé lors du démontage ou au cas où le l'ancien joint est endommagé pendant le fonctionnement du moteur. De plus, un joint de remplacement peut être nécessaire si l'ancien joint en caoutchouc perd ses propriétés d'étanchéité en raison du durcissement.

Le retrait et l'installation d'une tête du bloc de cylindres effectué s'il est nécessaire de le remplacer, lors du remplacement du joint de culasse, de la réparation du mécanisme de distribution de gaz. De plus, la culasse est retirée lorsque les dépôts de carbone sont retirés des parois des chambres de combustion et du fond des pistons, ainsi que si l'utilisation de substances spéciales pour éliminer les dépôts de carbone ne fonctionne pas. Les signes de dépôts de carbone sont une surchauffe du moteur et un fonctionnement continu pendant plusieurs secondes après la coupure du contact. Afin de retirer la culasse, vous devez d'abord vidanger le liquide de refroidissement, puis retirer les dispositifs montés sur la culasse; dévisser les boulons avec lesquels il est fixé au moteur. Après cela, vous pouvez retirer délicatement la tête afin de ne pas endommager le joint. Dans le cas où le joint est collé à la culasse, il est séparé à l'aide d'une fine plaque métallique ou d'un couteau émoussé. Lors de l'élimination des dépôts de carbone, il est nécessaire de régler les pistons tour à tour au PMH, puis de ramollir les dépôts de carbone avec un chiffon imbibé de kérosène, puis d'éliminer les dépôts de carbone résultants avec un grattoir en métal doux ou en bois. Lors de l'élimination des dépôts de carbone des parois de la chambre de combustion, il est nécessaire d'effectuer les mêmes opérations.

Installation de la culasse produit dans l'ordre inverse. Avant d'installer l'ancien joint, il doit être frotté avec de la poudre de graphite pour assurer l'étanchéité. Cependant, il est préférable de remplacer l'ancien joint par un nouveau chaque fois que vous retirez et installez la culasse. Après avoir installé la culasse, il est nécessaire de serrer ses fixations au bloc. Les fixations sont serrées sur un moteur froid à l'aide d'une clé dynamométrique avec un certain couple et dans un certain ordre. Pendant le fonctionnement du moteur, la tête n'a pas besoin d'un serrage supplémentaire des fixations, grâce à l'utilisation de boulons spéciaux et à l'installation d'un joint anti-rétrécissement. Pour réparer et remplacer d'autres pièces du mécanisme à manivelle, il est nécessaire de retirer le moteur de la voiture et de procéder à son démontage complet ou partiel. Afin de déterminer l'adéquation de la pièce à son utilisation ultérieure, il est nécessaire de vérifier état technique pièces du mécanisme à manivelle.

Le bloc-cylindres est soigneusement contrôle visuel l'intégrité du bloc, en mesurant l'ampleur de sa déformation, ainsi que l'usure des surfaces des cylindres et des trous pour les paliers principaux. Avant de vérifier l'état technique, le bloc-cylindres doit être soigneusement nettoyé et toutes ses cavités internes (en particulier les canaux du système de lubrification) doivent être lavées avec une solution chaude de soude caustique à une température de 75-85 ° C. S'il y a des dommages sur le bloc-cylindres (fissures, trous, éclats), le bloc, en règle générale, doit être remplacé immédiatement. Les petites fissures sont scellées avec de l'époxy ou réparées par soudage. Lors du processus de détermination de la déformation du bloc-cylindres, l'alignement des trous pour les roulements principaux est surveillé, ainsi que la non-planéité de son connecteur avec la culasse.

La planéité du connecteur de culasse est vérifiée à l'aide d'un jeu de palpeurs, d'une règle ou d'un marbre. La règle est installée le long des diagonales du plan de séparation et au milieu dans les directions longitudinale et transversale. Après cela, à l'aide d'une sonde placée en dessous, la taille de l'écart entre la sonde et la règle est déterminée. Le bloc est considéré comme adapté à une utilisation ultérieure si la taille des espaces ne dépasse pas 0,1 mm. Si l'écart ne dépasse pas 0,14 mm, le plan du connecteur doit être rectifié pour éliminer sa non-planéité. Avec un jeu supérieur à 0,14 mm, le bloc-cylindres doit être remplacé. .

Le désalignement des trous des paliers principaux est vérifié à l'aide d'un mandrin spécial. Pour vérifier, il est nécessaire d'insérer un mandrin dans le trou du palier principal. Si le mandrin est inséré simultanément dans tous les trous des roulements principaux, le bloc est considéré comme adapté à une utilisation ultérieure, si le mandrin n'est pas inséré simultanément dans tous les trous, le bloc-cylindres doit être remplacé par un nouveau.

Après cela, il est nécessaire de mesurer les diamètres des cylindres et les trous pour les roulements principaux. Pour cette opération, un pied à coulisse indicateur est utilisé. Si l'usure des trous dépasse les valeurs autorisées, le bloc-cylindres est soit remplacé par un neuf, soit alésé à la taille de réparation la plus proche. Après un tel alésage, des pistons et des segments de piston correspondant à la taille de réparation sont installés dans le bloc-cylindres.

Vérification de l'état technique vilebrequin est réalisée afin d'identifier la présence de fissures, traces d'usure accrue de la surface du filetage. Avant le contrôle, le vilebrequin doit être retiré du moteur, soigneusement lavé. De plus, il est nécessaire de nettoyer et de souffler les cavités des canaux d'huile, après avoir dévissé les bouchons des canaux d'huile. Si des fissures sont découvertes lors de l'inspection visuelle de l'arbre, l'arbre doit être remplacé. Lorsque le fil est cassé pas plus de deux fils, il est entraîné. Après cela, les diamètres des tourillons principaux et de bielle sont mesurés et une conclusion est tirée sur l'utilisation ultérieure de l'arbre, sur la possibilité de réaffûter les cols pour réparer les dimensions, ou sur le remplacement de l'arbre par un nouveau. La mesure du tourillon de vilebrequin est effectuée à l'aide d'un micromètre le long de deux courroies dans deux plans mutuellement perpendiculaires. Le réaffûtage de tous les cols du même nom est effectué sous une taille de réparation. De plus, lors de la vérification de l'état technique du vilebrequin, le faux-rond dans les supports de volant et l'axe de l'arbre est mesuré à l'aide d'une tête indicatrice micrométrique lorsque le vilebrequin est lancé. Cette vérification vous permet de vérifier la perpendicularité de la face de la bride.

Surveillance de l'état technique volant moteur s'effectue en fonction de l'état de la surface du plan de contact du disque mené d'embrayage, ainsi qu'en fonction de l'état du moyeu et de la couronne dentée. Le plan de contact du disque entraîné doit être exempt de rayures et de bavures. De plus, le battement du plan du volant est vérifié au montage avec vilebrequin. Elle ne doit pas dépasser 0,10 mm aux points extrêmes. Si le battement dépasse les valeurs admissibles, le plan de contact doit être rectifié ou le volant moteur doit être remplacé. Le volant moteur doit également être remplacé s'il présente des fissures. S'il y a des bosses sur les dents de la jante du volant, elles doivent être nettoyées et, en cas d'usure ou de dommages importants, la jante du volant est remplacée par une neuve. La nouvelle jante doit être chauffée à une température de 200-230 ° C puis pressée sur le volant.

note 2.86 sur 5 (7 votes)