Envoyer votre bon travail dans la base de connaissances est simple. Utilisez le formulaire ci-dessous

Les étudiants, étudiants diplômés, jeunes scientifiques qui utilisent la base de connaissances dans leurs études et leur travail vous en seront très reconnaissants.

Publié sur http://www.allbest.ru/

- 1. Introduction

- 2. Partie technologique

- 2.1 Retrait de l'unité de la machine

- 3. Partie conception

1. Introduction

1.1 Nom de l'unité, sa place dans la voiture

Pilotage Le véhicule (Fig. 1) est équipé d'un surpresseur hydraulique 12, combiné en une seule unité avec un mécanisme de direction, une vanne de commande du surpresseur hydraulique et une boîte de vitesses angulaire 13.

Riz. 1. Direction : 1 - soupape de commande de direction assistée ; 2 - radiateur ; 3 - arbre à cardan; 4 - colonne ; 5 - volant, 6 - réservoir du système hydraulique ; 7 - pompe de direction assistée ; 8 - canalisation haute pression; 9 - canalisation basse pression; 10 - bipied; 11 - poussée longitudinale ; 12 - surpresseur hydraulique avec mécanisme de direction ; 13 - boîte de vitesses angulaire

La direction assistée réduit la force qui doit être appliquée sur le volant pour faire tourner les roues avant, adoucit les chocs transmis par les inégalités de la route et améliore également la sécurité de conduite en permettant de garder le contrôle de la direction du véhicule en cas de choc de la roue avant. le pneu a éclaté.

révision de la direction assistée

1.2 Conditions de travail, la plupart dysfonctionnements caractéristiques dans les conditions de fonctionnement

Dysfonctionnements de la direction assistée :

Pièces d'appareil à gouverner, joints de direction, joints tournants transmission à cardan direction, et usure de la cannelure dans la liaison de l'arbre de direction et de la fourchette coulissante du cardan, ainsi que desserrage des fixations du mécanisme de direction, de la direction assistée, des leviers fusées d'essieu et bipied de direction. Une forte augmentation de l'effort de direction nécessaire pour faire tourner la voiture s'explique généralement par des dysfonctionnements de la partie hydraulique de la direction. En particulier, il peut y avoir de l'air dans les canalisations et les dispositifs hydrauliques, le siège de la soupape de sécurité peut être desserré ou la vanne de dérivation de la pompe de surpression peut être bloquée. Il peut également y avoir une fuite d'huile dans appareillage de commutation, surpresseur hydraulique, réduction des performances de la pompe de direction assistée.

Défauts possibles GOUR KAMAZ :

Rotation importante du volant lors d'un virage à gauche ou côté droit;

· rotation importante du mécanisme de direction lors d'une rotation rapide du volant ;

· retard du volant en marche arrière ;

Difficulté à gérer mouvement droit;

Vibrations ou chocs en rotation sur le volant ;

· bruit important lors du fonctionnement de la pompe ;

perte d'huile hydraulique.

2. Partie technologique

2.1 Retrait de l'unité de la machine

Pourretraitsdirection assistéeKamaz:

1 inclinez la cabine vers la première position (42°) ;

2 dévisser et dévisser les écrous et retirer les boulons d'accouplement du bipied, ou en pliant les antennes de la rondelle frein, dévisser l'écrou de la tête supérieure du bipied ;

3, utilisez un extracteur pour retirer le bipied, en vissant la vis dans la poignée de l'extracteur et en appuyant la pointe 2 contre l'extrémité de la tige du bipied (faire tomber le bipied peut provoquer la rupture de pièces) ;

4 dévissez le bouchon magnétique et vidangez l'huile du carter du boîtier de direction Kamaz ; pour une vidange plus complète, tournez le volant deux ou trois fois d'une position extrême à l'autre ;

5 débranchez les canalisations haute et basse pression du mécanisme de direction et vidangez l'huile restante dans la pompe ;

6 débrancher l'arbre d'hélice de direction Kamaz du mécanisme de direction ; pour ce faire, retirer la goupille fendue, dévisser l'écrou de cale et faire tomber la cale ;

7 dévissez les boulons fixant le boîtier du mécanisme de direction au support de ressort avant et retirez le mécanisme de direction ;

8 nettoyer et rincer la surface extérieure du mécanisme de direction ;

9 vidanger l'huile restante en tournant le mécanisme de direction avec la valve vers le bas et en tournant l'arbre du pignon d'entraînement à engrenage conique deux ou trois fois d'une position extrême à l'autre.

2.2 Démontage de l'unité en unités et pièces d'assemblage

Après avoir dévissé les boulons de fixation, retirez le capot latéral ainsi que l'arbre du bipied. Lorsque vous retirez l'arbre du bipied, nettoyez d'abord son extrémité cannelée.

Vérifiez le mouvement axial de la vis de réglage dans l'arbre du bipied. Si le mouvement dépasse 0,15 mm, régler le jeu axial en sélectionnant une cale.

La vis de réglage doit avoir un mouvement axial par rapport à l'arbre du bipied de 0,02 à 0,08 mm et tourner en douceur, sans se coincer. L'anneau de retenue doit s'insérer complètement dans la rainure de l'arbre du bipied. Ceci est nécessaire pour une connexion fiable des pièces de cet ensemble. Si nécessaire, remplacez le joint torique de la vis de réglage à l'aide d'un mandrin.

Après l'assemblage avec le capot latéral, l'arbre du bipied doit tourner librement à la main et la vis de réglage doit rester immobile (vérifier sans le contre-écrou).

Après avoir dévissé les boulons de fixation, retirez le capot avant. Lors de toutes les opérations ultérieures de démontage et de montage, n'oubliez pas que le fait de tourner la vis du boîtier de direction hors de l'écrou à billes de plus de deux tours par rapport à la position médiane peut entraîner la chute des billes et le blocage de la vis.

Dévissez les écrous fixant le boîtier de la vanne de commande de direction assistée Kamaz et poussez soigneusement le boîtier suffisamment vers l'avant pour qu'il puisse tourner par rapport à la vis sans toucher les goujons du boîtier d'engrenage conique.

Vérifier le serrage de l'écrou butées et une rotation douce du corps de vanne de commande par rapport à la vis. Le couple nécessaire pour faire tourner le corps de la vanne de régulation doit être égal à 98,1-122,6 Ncm (10,12,5 kgf/cm) (pendant le fonctionnement, le couple de rotation peut chuter à 34,3 Ncm (3,5 kgf/cm). En cas de divergence couplez à la valeur spécifiée, ajustez le serrage de l'écrou de la butée.

Si le corps de la vanne ne tourne pas régulièrement (la résistance à la rotation varie), remplacez les roulements. Pour régler le serrage ou remplacer les roulements, il est nécessaire d'enfoncer la collerette de l'écrou enfoncé dans la rainure de la vis et de dévisser l'écrou, empêchant le pignon d'entraînement de la boîte de vitesses angulaire de tourner.

Démontage en pièces :

couverture avant ; soupape de commande de direction assistée ; anneaux de retenue; bague flottante ; joints toriques ; anneaux d'espacement; vis de réglage ; arbre bipied : vanne de dérivation ; capuchon de protection : coque arrière ; boîtier de boîtier de direction; crémaillère; bouchon de vidange magnétique; vis: écrou à bille; gouttière; balle; engrenage conique; roulement à rouleaux de butée : rondelle élastique; des noisettes; vis de réglage; couvercle latéral; cale; rondelle de butée.

2.3 Nettoyage lavage des pièces les plus caractéristiques

Laver les pièces avant de commencer les réparations automobiles contribue à des réparations de haute qualité. Lors de la réparation, un lavage manuel et un lavage automatisé sont utilisés. Le lavage des mains est généralement effectué dans les petits ateliers de réparation. Grâce à un lavage à la main, la pièce ou l'assemblage est installé sur une palette spéciale. Le lavage se fait à l'aide d'un détergent et d'une brosse. Une solution d'essence, de kérosène ou de soude est utilisée comme détergent.

L'essence est le liquide de nettoyage le moins efficace. Son inconvénient est la forte volatilité de la vapeur. Et sa toxicité y est associée. L'essence est particulièrement dangereuse lorsque l'on travaille dans des espaces clos. Les vapeurs d’essence dégradent généralement l’environnement. L'essence n'élimine pas complètement les petites particules de saleté ou de poussière abrasive après la réparation des pièces. L'essence a un effet négatif sur les manchettes et les joints des pièces et assemblages en caoutchouc. Le seul avantage de l'essence est que les contaminants pétroliers s'y dissolvent rapidement. Après avoir dégraissé les pièces avec de l'essence, vous pouvez parfois constater quelques défauts à leur surface. Les vapeurs de kérosène, contrairement aux vapeurs d'essence, sont pratiquement non volatiles. Les propriétés nettoyantes du kérosène sont bien pires que celles de l’essence. Après lavage au kérosène, les pièces restent grasses. De cette façon, ils « attirent » assez fortement les particules de poussière. Par conséquent, le kérosène ne peut être utilisé que comme substance auxiliaire lors des réparations.

La solution de soude diffère de l'essence et du kérosène en ce sens qu'elle est non toxique et absolument sûre. Certes, cela a un effet irritant sur la peau des mains. Son inconvénient est qu’il n’est efficace que lorsqu’il est chauffé. Si les pièces ont une configuration complexe et sont très sales, la solution de soude sera alors difficile à laver. Et pour les pièces en aluminium, cela provoque de la corrosion. Il est rarement utilisé dans les petits ateliers. Cela nécessite un chauffage et des changements fréquents de solution.

D'autres détergents sont également utilisés. Dans les grands ateliers de réparation, le lavage des mains n’est pas largement utilisé en raison d’une faible productivité. C'est pour cette raison que les moyennes et grandes entreprises de réparation utilisent des installations de lavage. Ces installations assurent le lavage des pièces chauffées et une purification plus poussée de la solution contaminée. Les installations sont très efficaces. Cependant, le lavage des mains ne peut pas être complètement éliminé du processus de réparation, car les pièces très sales sont toujours pré-nettoyées manuellement. Le lavage est une série d'opérations qui sont effectuées dans l'ordre suivant :

1) les surfaces extérieures des pièces sont nettoyées de la saleté ;

2) nettoyer les cavités et canaux internes des pièces des dépôts de carbone et des particules d'usure ;

3) les surfaces des éléments d'étanchéité sont lavées ;

4) laver les pièces elles-mêmes ;

5) souffler les canaux internes et sécher les pièces.

Aux différentes étapes du lavage, et également en fonction de la contamination des pièces, différents détergents. Si le moteur est très sale de l’extérieur, la surface est généralement d’abord nettoyée mécaniquement à l’aide de brosses en fer. De telles brosses sont également utilisées pour le nettoyage préliminaire des canaux internes des pièces des dépôts de carbone. Le nettoyage est effectué avec beaucoup de soin afin de ne pas laisser de rayures profondes sur la surface.

Il arrive qu'après le lavage des pièces, il soit nécessaire d'effectuer à nouveau un nettoyage mécanique. Afin d'adoucir les taches, elles sont généralement d'abord plongées dans la solution de nettoyage. Il arrive que souffler dans les canaux internes suffise à éliminer les saletés et les copeaux. Un compresseur est utilisé pour la purge. air comprimé. Une attention particulière doit être portée collecteur d'admission moteur endommagé. Il n’est pas nécessaire de laver les pièces dotées de roulements étanches. De la saleté peut pénétrer dans ces roulements avec la solution de nettoyage. Le détergent peut très bien éliminer le lubrifiant. Et cela conduit à une défaillance rapide des roulements.

Les surfaces externes fortement contaminées de ces unités doivent être essuyées avec un chiffon légèrement humidifié avec du liquide de lavage.

2.4 Dépannage : dysfonctionnements caractéristiques des pièces d'assemblage, modalités de leur détection, élaboration d'une cartographie des défauts

Types d'usure de la direction assistée KAMAZ 5320 :

Pendant le fonctionnement du surpresseur hydraulique, une usure due à l'eau du miroir et du piston du cylindre peut se produire.

De plus, une déformation plastique des engrenages peut se produire.

Corrosion du métal du boîtier de direction assistée.

|

Cause du dysfonctionnement |

Méthode d'élimination |

Mouvement instable des véhicules sur la route (nécessite un travail supplémentaire volant pour maintenir une direction de déplacement donnée

Fonctionnement insuffisant ou irrégulier du surpresseur hydraulique

|

Tension excessive dans le boîtier de direction |

Réglez le mécanisme de direction à l'aide de la vis de réglage, ramenez la force sur la jante du volant à la normale |

|

|

La pompe ne développe pas le débit requis en raison du colmatage du filtre ou de l'usure des pièces de l'unité de pompage |

Lavez le filtre et démontez la pompe pour vérifier ses pièces. Remplacer la pompe si nécessaire |

|

|

Élevé fuites internes huile dans le mécanisme de direction en raison de l'usure ou de l'endommagement des joints internes |

Démonter le mécanisme, remplacer les joints toriques ou autres éléments d'étanchéité endommagés |

|

|

Fuite clapet anti-retour l'appareil à gouverner |

Réparer le clapet anti-retour qui fuit |

|

|

Niveau d'huile insuffisant dans le réservoir de la pompe Présence d'air dans le système (mousse dans le réservoir, huile trouble) |

Ramenez le niveau d'huile dans le réservoir de la pompe à la normale. Retirez l'air. Si l'air ne peut pas être évacué, vérifiez l'étanchéité de tous les raccords, retirez et lavez le filtre, vérifiez l'intégrité des éléments filtrants et des joints sous le collecteur, ainsi que du réservoir de la pompe. Assurez-vous que la surface d'appui du collecteur est plate et que les brides de contact du couvercle et du corps de pompe sont dans la position relative correcte (pour l'installation du réservoir de la pompe). Vérifiez le serrage des quatre boulons de fixation du collecteur et, si tout ce qui précède est correct, faites le plein d'huile et purgez à nouveau le système. |

|

|

Gel périodique de la vanne de dérivation en raison d'une contamination |

Démontez la pompe, lavez la vanne de dérivation et le trou du couvercle de la pompe avec de l'acétone, en nettoyant leurs surfaces de travail des bavures et des particules étrangères |

|

|

L'écrou de la butée de la vis de direction est desserré |

Ajuster le serrage de l'écrou |

|

|

Le réglage du ressort de la soupape de sécurité du boîtier de direction est incorrect ou la soupape fuit en raison d'une contamination ou d'entailles. |

Ajustez la valve, éliminez les fuites |

Absence totale de gain à différentes vitesses de rotation vilebrequin moteur

La force exercée sur le volant n'est pas la même lors d'un virage à gauche et à droite

Le mécanisme de direction se bloque lors d'un virage

Frapper dans le mécanisme de direction ou dans l'arbre d'hélice de la colonne de direction

Augmentation du bruit pendant le fonctionnement de la pompe

Évacuation de l'huile par la soupape de sécurité du bouchon du réservoir de la pompe

Baisse constante du niveau d'huile dans le réservoir de la pompe

Rupture du capot avant du mécanisme de direction (pendant la saison froide)

|

Vers le système hydraulique de direction cette lubrification |

Remplacez le couvercle. Remplir d'huile correspondant au tableau de lubrification |

|

|

L'huile n'a pas été remplacée remplacer la saison service de noms |

Remplacez le couvercle. Remplacez l'huile par celle appropriée à la saison |

|

|

Il y avait (ou est tombé pendant l'utilisation) l'eau et pendant une période prolongée se garer dans le froid avec moteur éteint glace formée |

Remplacez le bouchon, remplacez l'huile existante dans le système par de l'huile testée pour l'absence d'eau, éliminez l'air du système. Le type d'huile doit correspondre à la saison. |

Tableau 2.2 - Carte des défauts

|

Esquisse de pièce |

le nom du détail |

N° sur le croquis |

Nom du défaut |

Méthodes et moyens de contrôle |

Conclusion |

||||

|

Selon le dessin |

Acceptable sans réparation |

Réel |

|||||||

|

Lien chenille |

Étriers |

||||||||

|

Visuel, loupe |

Surfaçage manuel de l'arc |

||||||||

|

Étriers |

Forage |

||||||||

|

Étriers |

Ennuyeux à réparer taille |

||||||||

|

Usure, fissures |

Visuellement, l'étrier |

Principaux défauts de l'arbre du bipied de direction.

1. Usure des cannelures jusqu'à la taille 6,3 mm - réparation par surfaçage, sous couche de flux.

meuler la surface 1 sur un tour.

fondre sous une couche de flux.

allumer un tour.

coupez les fentes.

L'usure de la surface extérieure jusqu'à une taille de 44,89 mm doit être réparée par surfaçage, sous une couche de flux.

Défaillance du filetage - Coupez le filetage à la taille de réparation.

3. Partie conception

3.1 Dispositif de mécanisation du travail lors de la réparation d'une unité

Pour mécaniser le travail de réparation de la direction assistée, je propose d'utiliser un dispositif de serrage des chenilles.

3.2 Description de l'appareil et principe de fonctionnement de l'appareil

La conception du dispositif de compression des chenilles est similaire à celle du dispositif de compression des ressorts. Le long des bords se trouvent deux sabots de montage, chacun comportant deux trous pour l'installation et la fixation au rail. Les patins de fixation sont reliés entre eux par une vis à une extrémité de laquelle se trouve un écrou. L'écrou, une fois serré, repose sur le sabot et le pousse vers le sabot adjacent, provoquant ainsi le serrage du rail. Pour relâcher la tension, tournez le boulon dans le sens opposé.

3.3 Calcul d'essai de l'appareil

Je détermine la force de la vis sur l'extracteur avec F appliqué en rotation = 140 N

P=F vis (Z moy xtg (Q+P) +MxZ, VL

L=260 mm d'épaule

L - angle d'élévation de l'hélice

Z 1 =4 - rayon moyen du talon de la tête de verrouillage

P=4 - angle de frottement des matériaux

M=0,6 - coefficient de frottement entre les parties du talon et la tête d'appui.

l=14, l=12,7, l=11,835 mm

Je vérifie le diamètre de la vis. La vis est endommagée par les charges axiales, j'effectue donc le calcul en terme de résistance à la compression, en considérant la vis comme rigide. Matériau de la vis acier 45 contrainte limite G=600mPa

Tension admissible :

où [n] = 2,25 facteur de sécurité pour les matières plastiques

Il s'ensuit que

En tenant compte du facteur de sécurité n=2,25 dans le calcul, d=8,03 mm*2,25=18,0675 mm

Sur la base des calculs du filetage de la vis, j'accepte M40x3.

4. Sécurité du travail, sécurité incendie et écologie lors de la réparation de l'unité

Avant de commencer les travaux, les mécaniciens doivent être informés des règles de sécurité lors de l'entretien et de la réparation d'une voiture. Toutes les machines sont vérifiées pour leur bon fonctionnement et l'isolation des sources d'alimentation. Le lieu de travail doit être en ordre ; une fois les travaux terminés, la zone doit être débarrassée de tout débris ou copeaux.

Au cours du processus de travail, le serrurier est tenu d'effectuer uniquement le travail qui lui est confié. Si une manière sûre d'effectuer un travail n'est pas bien connue, contactez votre superviseur pour obtenir des éclaircissements. Le nettoyage, le nettoyage, la réparation et l’entretien des machines et équipements doivent être effectués moteur arrêté. Lors du retrait, de la mise en place et de la connexion du rail, du remplacement des maillons et des broches, vous devez utiliser outil spécial et appareils. Je ne peux pas partir lieu de travail, en laissant l'équipement ou la machine allumé.

Les personnes âgées d'au moins 18 ans ayant suivi une formation en matière de sécurité et de protection du travail sont autorisées à travailler. Avant de permettre aux personnes nouvellement embauchées de travailler, les responsables de l'organisation sont tenus de dispenser une formation initiale en matière de sécurité. Selon la nature et l'heure des briefings, il existe : introductif, primaire, répété, imprévu et continu.

Dans les zones où l'entretien et les réparations sont effectués engins de chantier, les conditions doivent être créées pour un travail sûr et des conditions de travail sanitaires normales.

Les travaux de soudage électrique sont effectués dans une pièce séparée équipée d'une ventilation d'alimentation et d'extraction. Le local doit être équipé et doté de moyens d'extinction d'incendie : extincteur OU-80, sable. Le soudeur doit travailler avec des vêtements spéciaux. Les vêtements sont constitués d’un matériau dense (bâche) et doivent être propres et secs. Les yeux et le visage du soudeur sont protégés par un écran doté de filtres spéciaux (verre). L'équipement de soudage électrique doit être mis à la terre de manière fiable.

Dans le service d'assemblage, lors de l'assemblage des composants de la machine, l'alignement des trous dans les pièces à connecter doit être vérifié à l'aide de pieds de biche spéciaux ou de crochets de montage. Ne vérifiez pas cela avec vos mains. Les noix difficiles à retirer doivent d'abord être humidifiées avec du kérosène ou liquide de frein puis dévissez-le avec une clé. Il est interdit de dévisser les écrous et boulons avec des clés qui ne correspondent pas à leur taille, de placer des tournevis ou des objets métalliques entre les clés, ou de rallonger les clés avec un tuyau ou une seconde clé.

Dans le département électromécanique, il est nécessaire de prévoir des unités d'échappement antidéflagrantes, car il y a de l'hydrogène gazeux dans cette zone. La ventilation par aspiration dans ce département ne doit pas être liée à la ventilation d'autres pièces et départements. Les travailleurs du département d'électrotechnique doivent être munis de vêtements spéciaux : bottes en caoutchouc, tabliers, gants et blouses en tissu épais. Le département doit être équipé de matériel d'extinction d'incendie.

Le travail sur les machines à couper les métaux n'est autorisé qu'avec des vêtements spéciaux, un casque et des lunettes de sécurité. La robe doit être fermée avec tous les boutons, les manches doivent être bien ajustées aux bras. Pièces traitées et outils de coupe doit être solidement et solidement fixé. Les copeaux ne doivent être retirés qu'avec des crochets spéciaux ou une brosse. Il est interdit de travailler sans écran de protection, laissez la clé dans le mandrin, freinez le mandrin à la main. Lors de travaux sur des perceuses, la pièce doit être serrée fermement et fermement dans un étau, directement sur la table. Il est interdit de tenir la pièce avec les mains. Quand on travaille sur fraiseuses La pose et le retrait de la pièce, sa mesure et l'élimination des copeaux ne sont effectués qu'après l'arrêt complet de la fraise.

Lors de l'organisation de la protection incendie, une attention particulière doit être accordée aux entrepôts carburants et lubrifiants- tous les conteneurs doivent être roulés et avoir des couvercles scellés.

Il est nécessaire de surveiller en permanence le bon fonctionnement du câblage électrique des équipements utilisés sur le lieu de travail, en évitant les courts-circuits.

Lors des travaux de soudage au gaz, les générateurs d'acétylène et les bouteilles de gaz doivent être placés à l'extérieur ou dans un endroit bien ventilé. Il est interdit d'effectuer des travaux de soudure, de faire du feu, de fumer ou d'allumer des allumettes à une distance de 10 mètres des bouteilles d'oxygène et d'acétylène.

Le soudage, le découpage et le brasage des réservoirs et des réservoirs contenant des liquides et des gaz inflammables ne peuvent être effectués qu'après un lavage préalable et une purge ultérieure avec des vapeurs ou des gaz inertes.

Les matériaux d'essuyage utilisés lors de l'entretien ou de la réparation des machines doivent être collectés dans une boîte métallique et retirés du lieu de travail après le travail.

Lors de la réparation de voitures, il est interdit d'ouvrir les bouchons des fûts d'essence ; utiliser un feu ouvert et de la fumée sur le site de ravitaillement et lors de la vérification du niveau de carburant dans les barils ; allumer un feu près d’une station-service ; réchauffer le moteur avec un feu ouvert lors du démarrage de la voiture ; approchez-vous d’un feu ouvert en portant des vêtements imbibés de produits pétroliers.

En cas d'inflammation de produits pétroliers, la flamme doit être éteinte avec un extincteur, recouverte de sable, de terre ou recouverte d'une bâche. Ne versez pas d'eau sur le feu.

Lors de travaux de peinture et de vernissage, il est interdit d'allumer du feu, de fumer, etc. dans les zones de peinture et les zones de stockage de peintures et de solvants ; Entreposez les contenants vides de peintures et de solvants dans les zones de travail. Les peintures et solvants renversés sur le sol doivent être recouverts de sable sec ou de sciure de bois, puis balayés.

Des boucliers doivent être installés dans tous les départements ou postes la sécurité incendie, qui doit contenir : un extincteur, un seau à incendie, une pelle et d'autres moyens pour éteindre un incendie.

La réparation des machines entraîne la génération de déchets industriels dans les entreprises de réparation, ce qui, sous certaines conditions, a un effet nocif sur l'environnement. Les sources de pollution sont les produits pétroliers des entreprises, qui peuvent être les eaux usées des installations de lavage externes. Après un certain temps, les sédiments s'accumulent sous forme de gravier, de sable, d'argile, de produits pétroliers et d'autres substances qui forment une masse nocive pour environnement, qui, lors du nettoyage périodique des décanteurs des installations de lavage, doivent être évacués dans des lieux d'élimination strictement désignés.

Pour laver les pièces et composants de la machine, on utilise des détergents sous forme dissoute: soude acoustique, verre liquide, alcalis et autres. Un drainage massif entraîne une contamination du sol.

Pour prévenir la pollution de l'environnement, il faut : organiser la collecte, le stockage et l'élimination des déchets, réutiliser les produits pétroliers, traiter les eaux usées à l'AGP, construire de nouvelles installations de traitement pour le lavage des pièces.

5. Liste des références utilisées

1. A.G. Kosilova, R.K. Meshcheriakov. Manuel du technologue en génie mécanique [Texte] - M. : Mashinostroenie, 1986. T.1.

2. A.G. Kosilova, R.K. Meshcheriakov. Manuel du technologue en génie mécanique. [Texte] - M. : Génie Mécanique, 1986. T.2.

3. A.S. Zoubchenko. Marque des aciers et alliages [Texte] - M. : Mashinostroenie, 2003.

4. Epifanov L.I., Epifanova E.A. Entretien et réparation d'automobiles [Texte] - M. : Forum, 2002. ISBN 5-8199-0024-3 (Forum), ISBN 5-16-000764-4 (Infra-M).

5. Entretien et réparation des automobiles [Texte] : V.M. Vlassov, S.V. Zhankaziev et autres - M. : Académie, 2007. - 480 p. ISBN978-5-7695-4564-1.

6. YuzhUralResource, Équipements et pièces de rechange de TD "YuzhUralResource" [Ressource électronique] / Usine de construction de machines de Chelyabinsk. Mode d'accès : http://www.uresurs.ru/dorozhno-stroitelnaja-tekhnika/ehskavator-eho-5126/

7. Karagodin V.I., Mitrokhin N.N. Réparation automobile [Texte] ? M., Académie, 2003

8. Kravchenko I.N., Gataullin R.M., Gladkov V.Yu. et d'autres bases pour la conception de bases opérationnelles : Didacticiel selon les cours et conception de diplôme pour les universités [Texte] - M. : Maison d'édition VTU relevant de l'Agence fédérale pour la construction spéciale, 2005. - 182 p.

9. Fiche d'équipement technologique pour l'ATP puissance différente, PTK et BCTO. - M. : CBNTI Ministère des Transports Automobiles de la RSFSR, 1983. - 98 p.

10. Équipements technologiques spécialisés : Catalogue, PO "Rosavtospetsoborudovanie" et suppléments [Texte] - M. : Institut Central Scientifique et Technique du Ministère des Transports Automobiles de la RSFSR, 1986. - 165 p.

Publié sur Allbest.ru

...Documents similaires

Objectif et caractéristiques générales commande de direction du véhicule KamAZ-5320 et tracteur à roues MTZ-80 avec surpresseur hydraulique. Réglages de base de la direction. Dysfonctionnements et maintenance possibles. Pompe de surpression hydraulique.

test, ajouté le 29/01/2011

Assurer le mouvement du véhicule dans la direction spécifiée par le conducteur est l'objectif principal de la direction du véhicule Kamaz-5311. Classification des mécanismes de direction. Dispositif de direction, principe de son fonctionnement. Entretien et réparation.

travail de cours, ajouté le 14/07/2016

Basique Caractéristiques Véhicule KAMAZ-5320. Commandes, équipements cabine, instrumentation. Mesures de sécurité et caractéristiques de fonctionnement du véhicule par temps froid. Des principes Entretien.

travail de cours, ajouté le 14/02/2013

Calcul dynamique de traction, sur la base duquel des graphiques ont été construits et une analyse de la conception de l'embrayage du véhicule KamAZ-5320 et de ses unités a été donnée. Tracer des graphiques de la dynamique de traction du véhicule, examiner les conceptions d'embrayage existantes pour le véhicule KamAZ-5320.

thèse, ajoutée le 22/06/2014

Les pré-requis techniquesà la commande de direction d'un véhicule KamAZ. Liste de ses défauts et méthodes de vérification. Contenu des services d'entretien et de réparation de véhicules automobiles. Carte technologique et planning du réseau des travaux de maintenance.

travail de cours, ajouté le 29/01/2011

Objectif, conception, principe de fonctionnement, entretien et réparation de la boîte de vitesses et pompe à carburant véhicule haute pression KamAZ-5320. La procédure pour effectuer des travaux lors de la maintenance des unités. Cartes technologiques pour les réparations.

thèse, ajoutée le 13/04/2014

Caractéristiques de conception de l'axe de suspension d'équilibrage de la voiture. Conditions de fonctionnement de la pièce en fonctionnement. Choisir une méthode de récupération rationnelle. Détermination de la taille mensuelle du lot. Carte opérationnelle technologique pour le démontage et l'installation des pièces.

travail de cours, ajouté le 12/12/2013

Description du trois essieux embarqué camion- tracteur KamAZ-5320. Ajustement des périodes standards d’entretien et de réparation. Calcul de leur intensité de travail annuelle totale. Définition zones de production Zones TO, TR, sélection d'outils de diagnostic.

travail de cours, ajouté le 16/09/2015

Satisfaire le besoin de transport dans les délais impartis et dans le volume requis est la tâche transport routier. Calcul technologique de l'entreprise conçue destinée à l'entretien et à la réparation du véhicule KamAZ-5320.

travail de cours, ajouté le 10/07/2011

Caractéristiques de traction du tracteur T-40M avec un poids opérationnel de 3050 kg, travaillant sur le fond du sol - chaume, et du véhicule KamAZ-5320 avec un poids supérieur à 1,2 fois son poids de conception. Longitudinale et stabilité latérale tracteur et voiture.

La direction assistée, ou direction assistée, est tout simplement une nécessité pour les véhicules lourds et lourds. Et si voitures particulières Beaucoup de gens se passent de cet assistant, puis essaient de tourner le volant KamAZ sans lui. Aujourd'hui, nous apprendrons tout sur la direction assistée Kamaz : la conception des mécanismes, le principe de fonctionnement, et nous parlerons également des dysfonctionnements et réparations typiques.

Problèmes que la direction assistée résout

L'objectif principal de la direction assistée est de réduire autant que possible l'effort nécessaire pour tourner le volant lors de diverses manœuvres à basse vitesse. L’amplificateur rend également le volant plus visible. grande vitesse.

Appareil

De quel type de dispositif de direction assistée le Kamaz dispose-t-il ? Le mécanisme se compose d'un distributeur, d'un vérin hydraulique, de fluide hydraulique, d'une pompe, ainsi que de connecteurs et d'un bloc contrôle électronique.

Le distributeur est nécessaire pour diriger le flux de fluides hydrauliques dans les cavités du système. Le vérin hydraulique résout le problème de la conversion de la pression hydraulique en travail mécanique bielles et pistons. Le liquide transfère non seulement les forces de la pompe au vérin hydraulique, mais lubrifie également les composants et pièces en friction. Sa pompe est conçue pour maintenir constamment la pression requise. Il favorise également la circulation des fluides. Le connecteur ou tube de la direction assistée KamAZ permet de combiner tous les éléments de cette structure entre eux. Et enfin, l'unité électronique. Il dirige et régule le fonctionnement de l'amplificateur.

La conception d'une direction assistée typique

De quel type de dispositif de direction assistée (Kamaz) dispose-t-il ? Souvent, les actionneurs sont présentés dans un seul boîtier avec le système de direction. Un tel amplificateur peut être qualifié d'intégré. Utilisé comme fluide hydraulique diverses huiles Type d'ATF. Ceux-ci sont généralement versés dans FRGG.

Comment travaille-t-il ? Le système de direction assistée Kamaz a un schéma de fonctionnement très simple. Lorsque le volant tourne, une pompe à pistons rotatifs ou axiaux, entraînée par la courroie de vilebrequin, commencera à pomper l'huile du réservoir, puis pompera du fluide hydraulique sous une pression suffisamment élevée dans le distributeur à tiroir. Ce dernier surveille la force appliquée sur le volant et assiste la rotation des roues. Pour cela, un dispositif de suivi spécial est utilisé. Souvent, un tel élément dans les systèmes typiques est une barre de torsion. Il est intégré à la section des arbres de direction.

Si la voiture est à l’arrêt ou se déplace en ligne droite, il n’y a aucune force sur l’arbre du système de direction. En conséquence, la barre de torsion est ouverte et les vannes distributrices sont fermées. Dans ce cas, l’huile est déversée dans le réservoir. Lorsque le volant est tourné, la barre de torsion se resserre. Le tiroir libère les canaux et le fluide de travail est dirigé vers l'actionneur.

Si le système est équipé mécanisme à crémaillère et pignon, le liquide est ensuite fourni directement au corps du rack. Lorsque le volant est tourné à fond, des soupapes de sécurité entrent en jeu, relâchant la pression à temps et protégeant les composants mécaniques d'éventuels dommages.

Direction assistée "Kamaz-5320"

Sa conception n'est pratiquement pas différente d'un amplificateur standard. On retrouve également un distributeur, une boîte de vitesses, ainsi qu'un vérin hydraulique intégré au volant.

Le fonctionnement de cet appareil n'est possible qu'avec un mouvement constant Fluide de travail. Cela garantit une faible charge sur la pompe. La pression du système est de 8 000 kPa. Le vérin de puissance est intégré dans le boîtier du boîtier de direction. Un distributeur à tiroir équipé d'un système de pistons réactifs et de ressorts de centrage est utilisé comme vanne de régulation. Ils créent des sensations de forces de résistance au moment où les roues tournent.

Direction assistée "Kamaz-4310"

Cette unité ici est presque entièrement la même que celle du modèle 5320. Le principe de fonctionnement de la direction assistée Kamaz-4310, la structure et la conception de cette unité ne sont pratiquement pas différents. La principale différence réside uniquement dans le renforcement de certaines pièces, ainsi que dans le montage modifié du bipied de direction. Ici, les boulons, goupilles fendues et autres fixations ont désormais été remplacés par des écrous et des rondelles frein.

Pompe hydrolique

La pompe de direction assistée est montée dans le carrossage du bloc-cylindres. Les camions Kamaz utilisent un entraînement à engrenages, mais la pompe est du type à palettes. Il a une double action. Dans une tour complet il effectue deux cycles de pompage et d'aspiration.

Appareil

De quel type de dispositif dispose la pompe de direction assistée Kamaz ? Cette unité se compose de pièces de boîtier, d'un stator et d'un rotor équipé de pales. La conception utilise également un arbre avec des roulements et un engrenage pour l'entraînement. En plus de la pompe, la conception comprend un disque de distribution, ainsi que des soupapes de dérivation et de sécurité. Il y a aussi un réservoir, un filtre et un collecteur.

Les pièces du boîtier, le stator et le couvercle sont reliés et fixés avec quatre boulons. Le boîtier comporte une cavité dans laquelle pénètre l'huile aspirée. À la fin, vous trouverez deux trous de forme ovale. Ils fournissent du fluide hydraulique au rotor. Le couvercle présente un alésage spécial pour le disque de distribution, des trous pour les vannes et un canal. Il y a un trou au bas du couvercle pour l'étalonnage.

Le rotor est monté dans le stator à l'aide de cannelures. Les lames sont situées dans ses rainures. L'arbre peut tourner à l'aide de roulements à billes. Le liquide est dirigé vers les pales à l'aide d'un disque de distribution. À l'aide d'un ressort, le disque est fermement pressé contre le stator et le rotor. La vanne de dérivation limite alors le fonctionnement de la pompe et l'élément de sécurité retient la pression créée par la pompe.

Il existe également un réservoir spécial pour le liquide. Il est fixé au corps de pompe. Le réservoir est équipé d'un filtre à mailles spécial. Vous trouverez ici un filtre de remplissage, ainsi qu'une soupape de sécurité.

Comment fonctionne la pompe ?

Lorsque les pales du rotor tournent, sous l'influence de l'inertie, elles sont plaquées contre le stator. Le liquide est fourni aux pales qui coïncident avec les trous du boîtier, ainsi qu'au disque de distribution. Il est ensuite pompé à l'aide de pales dans la partie la plus étroite entre le rotor et le stator. Lorsque les cavités de travail coïncident avec les trous du disque, le liquide sort par les trous situés derrière le disque. Et à partir de là, sous haute pression, il passera par la vanne inférieure dans le système. L'huile de la cavité derrière le disque pénètre dans les pales du rotor et les presse encore plus étroitement contre la surface du stator.

L'injection et l'aspiration fonctionnent simultanément en deux endroits à la fois. Lorsque la vitesse du rotor augmente, l'huile de la cavité derrière le disque ne passe pas par le trou d'étalonnage. Cela augmente la pression et ouvre la vanne de dérivation. Un peu de liquide traverse le collecteur et retourne dans la cavité d'aspiration. Cela réduit les performances du mécanisme.

À propos des pannes les plus typiques inhérentes à la direction assistée

Il faut dire que les dysfonctionnements de la direction assistée Kamaz surviennent rarement. Avec un fonctionnement de haute qualité et un entretien rapide de cette unité, vous pouvez même oublier les ajustements fréquents. Cependant, bien que rarement, vous pouvez lire des informations sur des problèmes avec l'amplificateur.

Sans l’hiver russe, la direction assistée aurait fonctionné pendant toute la durée d’utilisation du camion. Cependant gelées hivernales, les routes épouvantables entraînent souvent une usure trop précoce des mécanismes de direction assistée. Habituellement, toutes les pannes peuvent être divisées en problèmes avec pièce mécanique et des dysfonctionnements hydrauliques.

À la fois mécanique et problèmes hydrauliques peut apparaître dans n’importe quelle partie du nœud. Comme n'importe quel système hydraulique, l'amplificateur ne supporte pas le froid. Il n'aime surtout pas les changements trop drastiques. La même pompe pompe beaucoup de pression. Par conséquent, si la viscosité de l'huile de travail augmente soudainement, les joints peuvent être arrachés.

En outre, il n'est pas toujours possible de respecter au moins les règles les plus strictes. règles simples utilisation sûre. Les conducteurs quittent souvent leur voiture avec les roues arrachées par un froid extrême. Après le démarrage du moteur, la pression n’augmentera que d’un côté. En conséquence, le sceau sera expulsé. De plus, peu de personnes remplacent le liquide hydraulique conformément à la réglementation. Et cela peut s’épaissir avec le temps. Cela entraîne une pression inutile.

Mais c'est l'hiver, et l'été ? Mais ici, les problèmes surviennent principalement à cause de la poussière ou de la saleté. Une très légère dépressurisation du système suffit et la direction assistée KamAZ devra bientôt être réparée. Ainsi, lors de la dépressurisation, les tiges et les bagues s'usent. Les premiers rouillent immédiatement et augmentent l’usure des seconds. Après quelques centaines de kilomètres, les écarts entre la tige et la bague deviendront plus grands que ceux autorisés. Donc, crémaillère de direction va frapper.

Maintenir la propreté et le niveau de liquide

Pour éviter des problèmes avec la direction assistée, vous devez la garder propre. Un liquide hydraulique sale peut accélérer considérablement l’usure de la pompe et des joints de la mécanique de la crémaillère de direction d’un camion.

Vous devez essayer de surveiller le niveau d'huile dans le réservoir. Si le niveau est inférieur, la pompe fonctionnera en mode usure prématurée.

Signes de dysfonctionnements typiques des éléments

Si, pendant la conduite, vous devez constamment mettre la voiture à niveau à l'aide du volant, vous devez alors vérifier roue libre volant. S'il est plus élevé que nécessaire, la course doit être ajustée. Vous devez également vous assurer et vérifier si les pièces de la paire de vis sont usées.

Si de l'air pénètre dans le système hydraulique, un liquide mousseux et trouble peut être vu dans le réservoir. Dans ce cas, vous devez rincer et purger les systèmes. Le filtre doit également être remplacé. De plus, l'un des défauts typiques- le joint du collecteur, qui peut s'user.

Réparations et réglages

Travaux de réparation se résume à remplacer des pièces ou des assemblages usés. Toutes les pièces de rechange pour l'amplificateur sont produites et sont incluses dans les schémas de l'unité de montage. Les pièces ne peuvent pas être restaurées.

Pour effectuer des réglages, vous devez disposer d'un outil spécial - un dynamomètre, et pour vérifier la pression, vous aurez besoin d'un manomètre.

Nous avons donc découvert ce que possède le système de direction assistée Kamaz, ses dysfonctionnements, sa conception et son principe de fonctionnement.

La direction du véhicule (Fig. 2) est équipée d'un surpresseur hydraulique 12, combiné en une seule unité avec un mécanisme de direction, une vanne de commande du surpresseur hydraulique et une boîte de vitesses angulaire 13.

Riz. 2 Direction : 1- soupape de commande de direction assistée ; 2 radiateurs ; Arbre à 3 cardan ; 4 colonnes ; 5 volants, 6 réservoirs de système hydraulique ; Pompe de direction assistée à 7 vitesses ; 8 canalisations haute pression ; Pipeline 9 basse pression ; 10 bipieds ; 11 - poussée longitudinale ; Direction assistée 12-hydraulique ; Boîte de vitesses à 13 angles

La direction assistée réduit la force qui doit être appliquée sur le volant pour faire tourner les roues avant, adoucit les chocs transmis par les inégalités de la route et améliore également la sécurité de conduite en permettant de garder le contrôle de la direction du véhicule en cas de choc de la roue avant. le pneu a éclaté.

La colonne de direction (Fig. 3) est fixée en haut à un support installé sur le panneau intérieur de la cabine, et en bas à une bride au plancher de la cabine. La colonne est reliée au mécanisme de direction par un arbre à cardan.

L'arbre de colonne 1 tourne dans deux roulements à billes 4. Le jeu axial dans les roulements est réglé à l'aide d'un écrou 8.

L'arbre à cardan (Fig. 3) est équipé de deux charnières sur roulements à aiguilles 4, dans lequel du lubrifiant Litol-24 est ajouté lors du montage.

Les roulements ne nécessitent pas d'appoint de lubrifiant pendant le fonctionnement.

Des anneaux en caoutchouc 5 sont utilisés pour empêcher la saleté et l'humidité de pénétrer dans le joint articulé. Le joint cannelé coulissant de l'arbre à cardan permet de modifier la distance entre les charnières lors de l'inclinaison de la cabine et sert à compenser les imprécisions dans l'installation de le taxi.

avec la colonne de direction par rapport au châssis avec le mécanisme de direction, ainsi que leurs mouvements mutuels.

Avant l'assemblage, 28 à 32 g de lubrifiant Litol-24 sont placés dans la bague. les fentes en sont recouvertes d'une fine couche. Pour retenir le lubrifiant et protéger la connexion de la contamination, un joint en caoutchouc et une bague de poussée 9, pressés par le support 7, sont utilisés.

Fourchettes arbre à cardan Ils sont fixés à l'arbre de colonne et à l'arbre du pignon d'entraînement de la boîte de vitesses angulaire à l'aide de cales, qui sont serrées avec des écrous et des rondelles élastiques. Pour une assurance supplémentaire contre la perte d'écrous, des goupilles fendues sont installées.

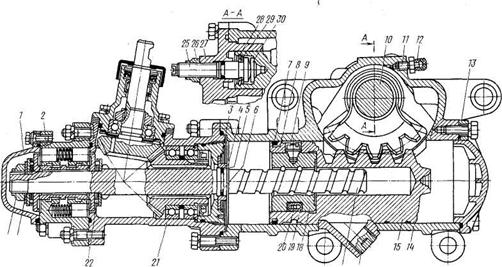

Une boîte de vitesses angulaire à deux engrenages coniques transmet la rotation de l'arbre d'hélice à la vis de direction

mécanisme. Le pignon d'entraînement 7 du réducteur angulaire est réalisé avec l'arbre 1 et est installé dans le boîtier 4 sur des roulements à billes 5 et à aiguilles 3.

Figure 3. Boîte de vitesses angulaire.

1 pignon d'entraînement ; 2 brassards ; Couverture 3 corps ; Carter d'engrenage à 4 roues motrices ; 5, 7 et 10 roulements à billes ; 6 cales de réglage ; 8, 15 et 19 joints toriques ; 9 circlips ; 11 engrenages entraînés ; Couvercle 12 arrêts : carter 13 vitesses ; manchon à 14 entretoises ; 16 écrous pour la fixation des roulements ; 17 rondelles ; Anneau à 18 poussées ; 20 housses de protection

Le roulement à billes est pressé sur l'arbre de transmission et est empêché d'un mouvement axial par l'écrou 20. Pour éviter un dévissage spontané, la bride de l'écrou est enfoncée dans la rainure de l'arbre de transmission. Une rondelle élastique 16 est utilisée pour sélectionner l'écart technologique, assurer fixation fiable de l'engrenage dans le boîtier et, par conséquent, maintenir l'engagement correct de la paire d'engrenages, installée entre la rondelle de butée 17 et le roulement à billes 5. L'engrenage d'entraînement est empêché de tomber du boîtier 4 par une bague de butée à ressort 18 inséré dans la rainure interne du boîtier.

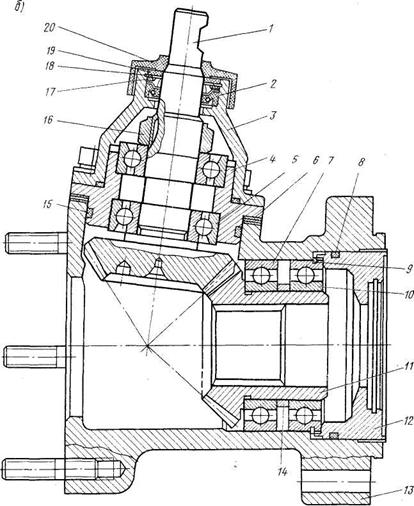

Riz. 4 Mécanisme de direction avec surpresseur hydraulique intégré :

1- couverture avant ; 2- valve de commande de direction assistée ; 3, 28 circlips ; 4 - bague flottante ; 5, 7 joints toriques ; 6. 8 anneaux d'espacement ; 9 vis de réglage ; 10 - arbre bipied : 11 - vanne de dérivation ; Capuchon de protection 12 : couvercle arrière 13 ; Boîtier de direction à 14 directions ; 15- crémaillère à pistons ; Bouchon magnétique à 16 drains ; 17 vis : écrou à 18 billes ; 19 gouttières ; 20 balles ; 21 - boîte de vitesses angulaire ; Roulement à rouleaux de butée à 22 : rondelle élastique à 23 ; 24, 26 noix ; 25 vis de réglage ; Couverture à 27 côtés ; Rondelle de réglage 29 ; Rondelle 30 butées