Servis istasyonu araçların muayenesi ve onarımı için tasarlanmıştır. Arabaların teknik durumunun uygun olmasının sağlanması nedeniyle servis istasyonuna ihtiyaç duyulmaktadır. Yollarda güvenli trafik, sürücü ve yolcuların hayatı da buna bağlıdır. Kendisi servis istasyonu inşaatı projesi Sonuçta finansal sonuçları etkileyecek uzmanların özenli çalışmasını gerektirir.

Servis istasyonu tasarımının özellikleri

Yeni bir servis istasyonu tasarlamanın karmaşıklığı ve ölçeği, tesislerin sınıfına bağlıdır. Aşağıdaki sınıflandırma vardır:

- Tanı. Arabanın herhangi bir parçasının onarılması bekleniyor.

- Toplayın. Belirli bir ünite veya bunların sınırlı bir listesi üzerinde onarım ve ayarlama çalışmalarının yapılması.

- Vücut kısımları. Araç gövde parçalarını değiştirmek veya onarmak için çalışın.

- Ayarlama. Tekerlek hizasının, farların vs. ayarlanması.

- İfade etmek. Küçük onarımların yapılması.

Sahadaki tesislerin sayısına ve özelliklerine bağlı olarak servis istasyonu binasının bireysel tasarımı gerekmektedir. İstasyonun genişletilmesine karar verilirse bazı değişiklikler yapılması gerekecektir. Sonuç olarak, bir servis istasyonunun yeniden inşa projesi gerekli olacaktır.

Web sitemizde tasarım alanında uzman kişilerin hazırladığı çok sayıda hazır çalışma bulunmaktadır. Kaynak hazır STO mezuniyet projeleri Her şeyin en küçük ayrıntısına kadar hesaplandığı yer. Bu bölümdeki kaynakta sunulan materyaller arasında küçük bir istasyon veya tam teşekküllü bir hizmet inşa etmek için belgeler bulabilirsiniz. Aynı zamanda uygun servis istasyonu projesi indirilebilir.

Yeni bir servis istasyonu kurmayı düşünüyorsanız ancak uygun dokümantasyon yoksa uzmanlarımızla iletişime geçebilirsiniz. Kapsamlı deneyime ve yüksek niteliklere sahip olan bu kişiler, her türlü karmaşıklıktaki bir araba servis istasyonu projesini verimli ve hızlı bir şekilde tamamlayacaklardır.

İyi çalışmanızı bilgi tabanına göndermek basittir. Aşağıdaki formu kullanın

Bilgi tabanını çalışmalarında ve çalışmalarında kullanan öğrenciler, lisansüstü öğrenciler, genç bilim insanları size çok minnettar olacaklardır.

Federal Eğitim Ajansı

FGU VPO "Doğu Sibirya Devlet Teknoloji Üniversitesi"

Makine Mühendisliği Fakültesi

Bölüm "Arabalar"

Uzlaştırma ve açıklayıcı not

kurs projesi için

"Üretim altyapısı" disiplininde

hizmet"

konuyla ilgili: "Bir servis istasyonunun tasarımı

yabancı arabalar için evrensel tip»

Ulan-Udah 2009

Ders tasarımı için ödev

Ulan-Ude'de yabancı otomobiller için evrensel bir servis istasyonu tasarlamak.

Hesaplamalar için gerekli araç sayısı Tablo 1'de gösterilmektedir: Araçların (binek araçlar) devlet teknik muayenesinin sonuçları.

tablo 1

Motorlu taşıtların (binek otomobiller) devlet teknik muayenesinin sonuçları

|

İncelendi Ulaşım |

dahil tüzel kişiler |

Tanındı iyi çalışır durumda Ulaşım |

dahil tüzel kişiler |

|||||

|

BİNEK ARAÇLAR (2-17, 21. satırların toplamı) |

||||||||

|

içermek |

VAZ-2101, 02-07 ve değişiklikler |

|||||||

|

VAZ-2108. 09 ve değişiklikler |

||||||||

|

VAZ-2110 ve modifikasyonlar |

||||||||

|

VAZ-2120 ve modifikasyonlar |

||||||||

|

"NIVA" VAZ - 2123 ve modifikasyonlar |

||||||||

|

"NIVA" VAZ-2121 ve modifikasyonlar |

||||||||

|

"Oka" VAZ -1111 ve modifikasyonlar |

||||||||

|

"Moskvich" - 412 2140 ve değişiklikler |

||||||||

|

"Moskvich" -2141 ve değişiklikler |

||||||||

|

IZH - 2126 ve modifikasyonlar |

||||||||

|

GAZ-20, 21 ve modifikasyonlar |

||||||||

|

"VOLGA" GAZ - 24, 3102, 3110 ve modifikasyonları |

||||||||

|

"VOLGA" GAZ-3111 ve modifikasyonları |

||||||||

|

UAZ-469, 3151 ve modifikasyonlar |

||||||||

|

UAZ-3160, 3162 ve modifikasyonlar |

||||||||

|

yabancı arabalar |

||||||||

|

sağ el sürüşü |

||||||||

|

Tüm değişikliklerin ZAZ ve Tavria'sı |

||||||||

|

Rusya'da yapılmıştır |

||||||||

|

diğer binek otomobiller |

||||||||

|

teknik teşhis araçları kullanılarak denetlenir |

||||||||

|

trafik polisi birimleri bazında* |

||||||||

|

Hizmet ömrü 5 yıldan az olan |

||||||||

|

5 ila 10 yıl hizmet ömrüne sahip |

* Trafik polisi departmanları, teknik denetim ve trafik polisinin (MOTOR) tescili ile ilgili bölgeler arası departmanları (bölümler), teknik muayene ve trafik polisinin (OTOR) tescili ile ilgili departmanları (bölümleri), uzmanlaşmış

trafik polisinin devlet teknik denetiminin bölümleri.

Grafik bölümünün sayfalarının listesi

Sayfa 1, A1. Yabancı otomobillere yönelik evrensel bir servis istasyonu için alan planlama çözümü

Sayfa 2, A1. Kaporta onarım alanının teknolojik düzeni

Sayfa 3, A1. Sıhhi tesisat ve mekanik bölümün teknolojik düzeni

dipnot

Bu kurs projesinde, hizmet bölgesinde bulunan Ulan-Ude trafik polisine göre, yıllık kapsamlı bakım yapılan araç sayısına göre, yabancı otomobiller için evrensel tipte bir servis istasyonunun teknolojik hesaplaması yapılmıştır. tasarlanmış istasyon. İşçi sayısı, bakım ve onarım noktalarının sayısı, araç depolama alanları, üretim alanı, depo, idari ve yönetim ve diğer binaların belirlendiği yıllık çalışma hesaplaması yapıldı. Teknolojik hesaplamaya dayanarak, direklerin, araç bekleme ve depolama alanlarının, teknolojik ve kaldırma ve taşıma ile diğer ekipmanların, üretim ekipmanlarının, takımların ve diğer ekipmanların düzenlenmesi için bir plan olan üretim bölgeleri ve alanlarının teknolojik bir yerleşimi yapıldı. ve ekipmanın kurulu olduğu projenin teknik dokümantasyonu olan araçlar.

giriiş

1. Bir servis istasyonunda teknolojik sürecin düzenlenmesine ilişkin genel hükümler

1.1 Bakım ve onarımın teknolojik süreçlerinin organizasyonu

1.2 Araçlar için bakım ve onarım çalışmalarının organizasyonu

1.3 Araç teşhis organizasyonu

2. Tasarlanan servis istasyonunda teknolojik sürecin organizasyonu

3. Servis istasyonunun teknolojik hesaplaması

3.1 Bir servis istasyonundaki yıllık iş hacminin hesaplanması

3.2 Üretim işçisi sayısının hesaplanması

3.3 Direk sayısının ve araç depolama yerlerinin hesaplanması

3.4 Proses ekipmanının seçimi

3.5 Bölge ve bölümlerin alanlarının hesaplanması

3.6 Üretim akış şeması ve yapısı

4. Kullanılan kaynakların listesi

giriiş

Karayolu taşımacılığı niteliksel ve niceliksel olarak hızla gelişiyor. Şu anda dünya otomobil filosundaki yıllık artış 10-12 milyon adet olup, sayısı 400 milyon adedin üzerindedir. Dünya filosundaki her beş otomobilden dördü binek otomobillerden oluşuyor ve bunlar, tüm ulaşım modlarıyla taşınan yolcuların %60'ından fazlasını oluşturuyor.

Binek otomobilin insan hayatında yarattığı yadsınamaz kolaylıkların yanı sıra, kişisel otomobillerin toplu kullanımının toplumsal önemi de ortada: Seyahat ederken iletişim hızı artıyor; tam zamanlı sürücülerin sayısı azaltılıyor; Kentsel nüfusun kitlesel dinlenme yerlerine, çalışmaya vb. taşınmasını kolaylaştırır.

Ancak motorizasyon süreci sadece araç filosunun artmasıyla sınırlı değil. Motorlu taşımacılığın hızlı gelişimi, çözümü bilimsel bir yaklaşım ve önemli malzeme maliyetleri gerektiren bazı sorunlara yol açmıştır. Başlıcaları şunlardır: sokakların kapasitesinin arttırılması, yolların inşa edilmesi ve iyileştirilmesi, otoparklar ve garajların düzenlenmesi, trafik güvenliğinin ve çevrenin korunmasının sağlanması, araba servis istasyonları, depolar, benzin istasyonları ve diğer işletmelerin inşa edilmesi.

Japonya ve Avrupa'dan otomobil ithalatı nedeniyle vatandaşların sahip olduğu otomobil filosunun yüksek büyüme oranı, karmaşık tasarımlar, araçlarının bakımını yapma konusunda beceriksiz kişi sayısının artması, yollarda trafiğin yoğunlaşması ve diğer faktörler yeni bir endüstrinin yaratılması - araba bakımı.

Otomotiv Bakım sistemi şu anda oldukça güçlü bir üretim potansiyeline sahip. Bu sistemin daha da güçlendirilmesi, yalnızca yeni tesislerin devreye alınmasını değil, aynı zamanda eski tesislerin yeniden inşasını, üretimin yoğunlaştırılmasını, iş gücü verimliliğinde ve sermaye verimliliğinde büyümeyi, yeni ekipmanların ve gelişmiş teknolojilerin yaygın olarak tanıtılması yoluyla hizmet kalitesinin iyileştirilmesini de içermelidir. teknoloji, rasyonel biçimler ve üretim ve emeği organize etme yöntemleri.

Binek araçların bakım ve onarımının iyileştirilmesine yönelik en önemli alanlar şunlardır: ileri teknolojik süreçlerin kullanılması; üretim faaliyetlerinin organizasyonunu ve yönetimini iyileştirmek; sabit üretim varlıklarının kullanım verimliliğinin artırılması ve sanayinin malzeme ve emek yoğunluğunun azaltılması; yeni, daha ileri teknolojik ve inşaat projelerinin kullanılması ve mevcut araç servis istasyonlarının, iş türlerine ilişkin gerçek ihtiyaçların yanı sıra bunların daha fazla aşamalı gelişme olasılığı dikkate alınarak yeniden inşa edilmesi; hizmetlerin kalite güvencesinin artırılması ve bunu sağlamaya yönelik maddi ve manevi teşviklere yönelik tedbirlerin geliştirilmesi.

Karayolu taşımacılığı sürekli gelişiyor. Binek araçlarda gaz tüpü ünitelerinin kullanımı yaygınlaşıyor. Bu durum, servis istasyonlarındaki işçiler için çalışma koşullarının, sıhhi ve hijyenik hizmetlerin iyileştirilmesi, onların güvenliğinin sağlanması ve iş süreci boyunca sağlığın korunması yönündeki talepleri artırmaktadır.

Servis istasyonlarının üretim faaliyetlerini yönetmek, çalışma koşullarını iyileştirmek, işçilik maliyetlerinin verimliliğini artırmak ve sabit üretim varlıklarını rasyonel kaynak harcamasıyla kullanmak da araçların teknik operasyonunun acil görevlerinden biridir.

1 . Bir servis istasyonunda teknolojik süreci organize etmek için genel hükümler

1.1 Araç bakım ve onarımına ilişkin teknolojik süreçlerin organizasyonu

Servis istasyonlarında iş düzenlemenin temeli, binek araçların bakım ve onarımına ilişkin Yönetmeliktir. Bu hüküm, bu araçların bakım ve onarımını yapan tüm servis istasyonları için zorunludur.

Araç bakımı, arıza ve arızaların önlenmesini, araçların iyi durumda tutulmasını ve güvenilir, emniyetli ve çevre dostu çalışmasını sağlamayı amaçlayan bir dizi çalışmadır. Bakım aşağıdaki iş türlerini içerir: kontrol ve teşhis, sabitleme, ayarlama, elektrik, güç sistemi çalışması, doldurma, yağlama ve diğerleri.

Binek araçlara yönelik bakım çalışmalarının sıklığı, listesi ve iş yoğunluğuna göre aşağıdaki türlere ayrılır: günlük bakım (DM); periyodik bakım (MOT), mevsimsel bakım (SO).

EO, günlük güvenliği sağlamayı ve aracın düzgün görünümünü korumayı amaçlayan yakıt ikmali çalışmalarını ve kontrolünü içerir. EO çoğunlukla araç sahibi tarafından ayrılmadan önce, yolda veya otoparka döndükten sonra gerçekleştirilir.

Bakım, aracın belirli bir çalışma kilometresi boyunca belirli miktarda işin yapılmasını içerir. Binek araçların bakım standartlarına uygun olarak bakım sıklığı günde bir kez, 4000 km'den sonra bakım-1, 16000 km'den sonra bakım-2'dir.

CO - üreticilerin tavsiyelerine uygun olarak aracı kış veya yaz işletimine hazırlamak için bakım ve ek işlemler sağlar.

Onarım, ortaya çıkan arızaları ortadan kaldırmak ve aracın bir bütün olarak veya biriminin işlevselliğini yeniden sağlamak için yapılan bir dizi çalışmadır. Araba tamirleri gerektiği şekilde gerçekleştirilir ve muayene ve teşhis, sökme ve kaynak, sıhhi tesisat, mekanik, kaynak, kalaycılık, boyama ve elektrik işlerini içerir. Servis istasyonu, yüksek kalitede bakım ve teknik onarımların gerçekleştirilmesi için gerekli istasyonlar, cihazlar, aletler, aksesuarlar, alet ve ekipmanlar ve teknik belgelerle donatılmıştır.

Bakım ve onarım çalışmalarının ana kısmı 2 noktada gerçekleştiriliyor

Araç bakım ve onarım alanındaki üretim binası. Ayrıca teşhis alanında güç sistemi cihazları ve elektrikli ekipmanların bakım ve onarımı, özel alanlarda kaynak, kalaycılık, kaporta, lastik takma, vulkanizasyon, boyama çalışmaları yapılmaktadır. Akü bölümünde akü çalışmaları yapılmakta olup, kısmen ekipman onarım çalışmaları da yapılmaktadır.

1.2 Araçlar için bakım ve onarım çalışmalarının organizasyonu

Servis istasyonlarında araçların bakımları yapılırken yol güvenliğini etkileyebilecek arızalara özellikle dikkat ediliyor. Aynı zamanda, aşağıdaki parçaların, düzeneklerin, düzeneklerin ve sistemlerin tespit edilen arızalarını ve bağlantılarındaki gevşemeleri ortadan kaldırmak zorunludur:

Ayarlama çalışmaları sırasında - balatalar ve fren kampanaları, fren pedalı, park freni sistemi, direksiyon, tekerlek yatakları, ön tekerlekler;

Muayene, teşhis ve sabitleme çalışmaları sırasında - iki ayaklı ve sarkaçlı direksiyon kolu, direksiyon dişlisi, bilyalı pimler üzerindeki direksiyon çubukları ve soketlerdeki bilyalı pimler, bilyeli mafsallar, kingpimler, direksiyon mafsalı, tekerlek diskleri, kardan şanzıman veya tahrikler, yaylar ve yaylar, amortisörler , süspansiyon kolları, boru hatları, hidrolik fren hortumları, ana fren tahriki, kapı kilitleri, kaporta ve bagaj, fren basınç regülatörü, motor, ayırıcı, camlar, ön cam yıkayıcısı, silecek, dikiz aynaları, ön cam buğu çözücü ve ısıtma, havalandırma sistemleri ve ısıtma;

Güç kaynağı sistemlerine ve elektrikli ekipmanlara bakım yaparken - güç kaynağı ve egzoz sistemleri, farlar, ön ve arka lambalar, ışık anahtarları, reflektörler, ses sinyali, elektrik kabloları, tehlike uyarı lambaları, fren lambaları.

TO-1 yukarıda belirtilen sıklıkta, ancak aşağıdaki çalışmaları gerçekleştirmek için yılda en az 2 kez gerçekleştirilir:

Kontrol ve teşhis - eşzamanlı çalışma ve frenleme verimliliği için servis freni sisteminin çalışmasının kontrol edilmesi, park freni sisteminin çalışması, fren tahriki, direksiyon tahrikindeki bağlantıların kontrol edilmesi, lastiklerin durumu, aydınlatma ve alarm cihazları;

Muayene - gövdenin, camın, plakaların muayenesi ve kontrolü, kapı mekanizmalarının çalışması, ön cam silecekleri, dikiz aynalarının kontrolü, yağlama, soğutma ve hidrolik kavrama sistemleri bağlantılarının sıkılığı, tahriklerdeki ve direksiyon çubuğu bağlantılarındaki lastik koruyucu kapaklar, debriyaj pedalı ve frenlerdeki serbest boşluk miktarı, fan kayışı gerginliği, ana silindir haznelerindeki fren hidroliği seviyeleri ve debriyaj serbest bırakma, ön süspansiyondaki yaylar ve kol, çubuklar ve stabilizatör çubukları.

Sabitleme - motorun gövdeye, şanzımana ve uzatmaya, direksiyon dişlisi mahfazasına ve direksiyon bipoduna, direksiyon simidine ve direksiyon çubuklarına, döner kollara, tahrik mili bağlantı flanşlarına, tekerlek jantlarına, aletlere, yağlama sistemi ve soğutma sisteminin boru hatları ve hortumlarına sabitlenmesi, fren mekanizmalar ve hidrolik debriyaj tahliye tahriki, susturucu egzoz borusu;

Ayarlama - debriyaj ve fren pedalının serbest boşluğunun ayarlanması, çalışma ve park freni sistemlerinin çalışması, serbest boşluk

direksiyon simidi ve direksiyon tahrik bağlantılarındaki boşluk, fan ve jeneratör kayışı gerginliği; lastiklerdeki hava basıncını ve ana fren silindirinin besleme depolarındaki fren hidroliği seviyelerini ve debriyajı normal seviyelere getirmek.

TO-1 sırasında ayrıca kiri temizlerler ve güç sistemi cihazlarını ve bağlantılarının sıkılığını kontrol ederler; tahrikin çalışmasını, gaz kelebeği ve hava damperlerinin kapanma ve açılma durumunu kontrol edin, karbüratörün çalışmasını düşük motor devirlerinde ayarlayın. Elektrik sisteminde akü ve havalandırma delikleri kirden arındırılır; kablo uçlarının terminallerle temasını, güvenilirliğini ve akü kutularının her birindeki elektrolit seviyesini kontrol edin; elektrikli ekipmanı toz ve kirden temizleyin; elektrikli ekipmanın yalıtımını, jeneratörün, marş motoru ve röle regülatörünün sabitlenmesini kontrol edin, marş motoru ve ateşleme bobinlerinin sabitlenmesini kontrol edin.

TO-2'nin yukarıda belirtilen sıklıkta yapılması ancak yılda bir defadan az olmaması tavsiye edilir. TO-2'yi gerçekleştirmeden önce veya işlem sırasında, teknik durumlarını belirlemek, arızaların niteliğini, nedenlerini belirlemek için aracın tüm ana birimlerinin, bileşenlerinin ve sistemlerinin derinlemesine teşhisinin yapılması tavsiye edilir. yanı sıra bu ünitenin, ünitenin ve sistemin daha fazla çalıştırılma olasılığı.

Bu durumda aşağıdakiler belirlenir:

Motor - biyel kolu yataklarında ve gaz dağıtım mekanizmasında, valflerde, dişlilerde, gelişmiş güçte, ateşleme sisteminin bir bütün olarak ve bireysel elemanlarında arıza olması;

Motor güç sistemi - boru hattı bağlantılarında, konektör düzlemlerinde yakıt sızıntısı, trafik polisi tarafından teknik inceleme için egzoz gazlarında artan yakıt tüketimi ve CO içeriği, silindir-piston grubunun parçalarının durumu, gaz dağıtım sistemi, silindir kapağı contaları;

Motor yağlama sistemi - bağlantılarda ve konnektörlerde (krank mili yağ keçeleri, motor karteri, triger kapağı vb.) yağ sızıntısı, yağlama sistemindeki basınç ve araca takılı aletlerin doğru okunması;

Motor soğutma sistemi - bağlantılarda ve bağlantı noktalarında, sistem bileşenlerinde (radyatör, su pompası ve diğerleri) soğutma sıvısı sızıntısı, motor yük altında çalışırken soğutma sıvısının aşırı ısınması;

Debriyaj - yük altında kayma, vites değiştirirken sarsılma, çalışma ve vites değiştirme sırasında vuruntu ve gürültü, debriyaj tahrikinin arızası;

Şanzıman - çalışma durumunda darbe ve seslerin varlığı, yük altında kendiliğinden kapanma, şanzıman parçalarının bağlantı noktalarında yağ sızıntılarının varlığı, vites değiştirirken boşluğun boyutu;

Arka aks - çalışma durumunda darbe ve seslerin varlığı, arka aks parçalarının bağlantı bölgelerinde yağ sızıntılarının varlığı, ana dişli ve diferansiyeldeki toplam boşluğun miktarı;

Kardan mili ve ara destek - kardan mafsallarındaki, yivli mafsallardaki ve kardan milinin ara desteğindeki boşluklar;

Direksiyon - direksiyon simidini döndürmek için gereken kuvvet, direksiyon bipod milinin burçlardaki açıklığı, ön süspansiyonun yaylarının ve kollarının yanı sıra viraj denge çubuğunun çubukları ve desteklerinin sabitlenmesinin güvenilirliği;

Yaylar ve süspansiyon elemanları - kırık levhaların veya yayların varlığı, yay piminin yay burcuyla ve süspansiyon braketlerinin gözüyle bağlantılarındaki boşluklar, ön ve arka aksların paralelliği ve araç gövdesine göre konumları ;

Gövde elemanları - eziklerin, çatlakların, kırılmaların varlığı, aracın boyasında renk değişikliği, ön cam yıkayıcısının, gövde ısıtma sisteminin ve ön cam üfleme fanının doğru çalışması, kaputun, bagaj kapağının ve kapıların kilit ve menteşelerinin durumu.

Radyatörü, silindir kapağını ve külbütör kollarını, silindir kapağı mahfaza kapaklarını, emme ve egzoz borularını, zamanlama dişlisi bloğu kapaklarını, yağ filtresi mahfazalarını, motor yağı karteri, debriyaj mahfazasını, amortisörleri, yakıt deposunu, susturucuyu, arka şanzıman kapak köprülerini, seyyar merdivenleri sabitlemek , yaylı pimler, kilitler ve kapı kolları;

Flanşı arka aksın ana şanzımanının tahrik dişlisine sabitleyen somunların ve amortisör pabuçlarını sabitleyen menteşe pimlerinin sıkılması;

Güç sisteminde yakıt deposu ve boru hattı bağlantılarının sıkılığını, karbüratörün sabitlenmesini kontrol eder ve tespit edilen arızaları ortadan kaldırırlar. Karbüratörü ve yakıt pompasını sökün, sökün, temizleyin ve özel aletler kullanarak parçaların durumunu kontrol edin. Montajdan sonra yakıt pompasını özel bir cihaz kullanarak kontrol edin.

Otomobilin boyasının kalitesini, ön cam yıkayıcısının, gövde ısıtma sisteminin ve ön cam üfleyicisinin doğru çalışmasını, kaputun, bagaj kapağının ve kapıların kilit ve menteşelerinin durumunu kontrol ederler.

Ayrıca yönlendirilen tekerleklerin açılarının, fren mekanizmalarının etkinliği ve eşzamanlı çalışmasının, tekerlek balansının, araç ateşleme sisteminin çalışmasının, kesici kontaklar arasındaki boşluğun, kurulum ve çalıştırmanın kontrol edilmesi ve ayarlanması gerekir. farların durumu, ışık akısının yönü, tüm fren tahrikinin durumu, radyatörün durumu, lastik yastıklar, motor takozları.

TO-2 sırasında, TO-1'in çalışma kapsamına ek olarak bir dizi ek işlem gerçekleştirilir:

Radyatörü, silindir kapağını ve külbütör kollarını, silindir kapağı mahfaza kapaklarını, emme ve egzoz borularını, zamanlama dişlisi bloğu kapaklarını, yağ filtresi mahfazalarını, motor yağı karteri, debriyaj mahfazasını, amortisörleri, yakıt deposunu, susturucuyu, arka şanzıman kapak köprülerini, seyyar merdivenleri sabitlemek , yaylı pimler, kilitler ve kapı kolları;

Flanşı arka aksın ana dişlisinin tahrik dişlisine sabitleyen somunların ve amortisör pabuçlarını sabitleyen menteşe pimlerinin sıkılması;

Direksiyon simidi döndürme kuvvetinin, valf açıklıklarının, motor zamanlama zincirinin gerginliğinin, fren balataları ile tekerlek diskleri arasındaki boşluğun, ön tekerlek poyra yataklarındaki boşluğun ayarlanması.

Güç sisteminde yakıt deposu ve boru hattı bağlantılarının sıkılığını, karbüratörün sabitlenmesini kontrol eder ve tespit edilen arızaları ortadan kaldırırlar. Karbüratörü ve yakıt pompasını sökün, sökün, temizleyin ve özel aletler kullanarak parçaların durumunu kontrol edin. Montajdan sonra yakıt pompasını özel bir cihaz kullanarak kontrol edin. Ayrıca motorun çalıştırılma ve çalıştırılma kolaylığını da kontrol ederler.

Elektrikli ekipman sistemine bakım yaparken aşağıdakileri yapın: aküyü araçtan çıkarın ve şarj durumunu kontrol edin, jeneratör ve marş motorunun fırçalarının ve komütatörlerinin durumunu ve röle regülatörünün çalışmasını kontrol edin; ankraj yaylarının gerginliğini düzenler; bujileri çıkarın ve durumlarını kontrol edin, karbon birikintilerinden temizleyin ve elektrotlar arasındaki boşlukları ayarlayın; ateşleme kesici-dağıtıcıyı çıkarın ve dış yüzeyini kir ve yağdan temizleyin, kontakların durumunu kontrol edin ve aralarındaki boşlukları ayarlayın, kesici-dağıtıcının milini yağlayın; alçak ve yüksek gerilim kablolarının durumunu kontrol edin ve aydınlatma ve alarm cihazlarının çalışmasını düzenleyin.

TO-1, TO-2 ve SO, TO ve TR bölgesinde asansörlerle donatılmış çıkmaz direklerde gerçekleştirilir.

TP sırasında demontaj ve montaj işlemleri, kaynak ve kalaycılık, elektrik mühendisliği, boya, sıhhi tesisat ve mekanik işlemler yapılmaktadır.

Doğrultma atölyesi, çalışma sırasında ortaya çıkan araç gövdelerindeki kusurları ve arızaları ortadan kaldırmak için tasarlanmıştır. Atölye, onarılan gövdenin orijinal şeklini ve gücünü geri kazandırıyor ve ayrıca gövdeyi ve mekanizmalarını teknik açıdan sağlam durumda tutmak için çalışmalar yürütüyor.

Atölye, gövde parçalarının ve mekanizmalarının sökülmesi, montajı, düzleştirilmesi ve kaynaklanması işlemlerini içeren kalaycılık-kaynak ve takviye-gövde işlerini yürütmekte ve ayrıca değiştirme için gerekli gövde parçalarını üretmektedir: paneller, ekler, yamalar, köşebentler.

Arabalar düzleştirme atölyesine kural olarak tekerlekler üzerinde teslim edilir, acil durum gövdeleri özel arabalarla teslim edilebilir. İkinci durumda, cesetler genellikle TR karakollarından kaldırılıyor.

Kalaycılık işi, çamurluklar, kaputlar, çamurluklar, radyatör kaplamaları, kapılar ve diğer gövde parçalarının onarımını, göçüklerinin, çatlaklarının, kırılmalarının giderilmesini ve ayrıca kullanılamaz hale gelenlerin yerine tamir için basit parçaların kısmi üretimini içerir.

Sökme ve montaj işleri, kapıların, ayrı panellerin veya gövde parçalarının, mekanizmaların, camların ve diğer çıkarılabilir parçaların sökülmesini ve takılmasını içerir. Tüm onarım işlemlerinin yüksek kalitede gerçekleştirilmesini sağlamak için, parçalarının onarımı için gövdenin kısmen sökülmesi gereken ölçüde gerçekleştirilir. Gövde üzerine bileşenlerin ve parçaların takılması da dahil olmak üzere onarımdan sonra gövdeleri monte etmek için çeşitli cihazlar ve alet setleri kullanılır.

Düzeltme çalışması, hasarın niteliğine bağlı olarak, deforme olmuş yüzeylerdeki düzensizliklerin giderilmesinin yanı sıra gövdenin geometrik boyutlarındaki çarpıklıkların, yani vücut çarpıklıklarının düzeltilmesinden oluşur.

Kaynak işi, kalaycılık ve düzeltme işinin ayrılmaz bir parçasıdır. Hemen hemen tüm onarım işlemleri bir dereceye kadar kaynak kullanımını gerektirir. Servis istasyonunda doğrultmahanede gaz ve punta kaynağı, kaynakhanede ise elektrik ark kaynağı kullanılmaktadır. Onarım sırasında kaynak, hasarlı bir alanın çıkarılması, düzeltme işi, gövdenin parçalarının veya yeni bölümlerinin ve ek parçaların montajının yanı sıra bölgeye ve durumuna bağlı olarak yama ve kesici uç uygulanarak veya uygulanmadan çatlak, yırtık ve deliklerin kaynaklanması sırasında kullanılır. vücudun hasarlı yüzeyi. Gövde kaynak ve kalaycılık alanlarında 3 kişi çalışmaktadır.

Boyama departmanı, eski boyanın kaldırılması, yerel hasarların rötuşlanması, bireysel gövde parçalarının boyanması ve çeşitli koruyucu katmanların uygulanmasıyla boyama yapmak için tasarlanmıştır.

Boyamanın genel teknolojik süreci, yüzeyin boyama, astarlama, macunlama, zımparalama, ara ve dış kaplama katmanlarının uygulanması için hazırlanmasını içerir. Bu durumda, uygulanan her kaplama katmanı için sağlanan kurutma odasındaki kurutma rejimlerine sıkı bir şekilde uymak gerekir.

Yüzeyi boyamaya hazırlamak için çeşitli cihaz ve aletler kullanılarak yerel renklendirme yapılır. Gövde boyama ve lokal rötuş boya püskürtme tabancası kullanılarak hava basıncı altında boya püskürtülerek gerçekleştirilir.

Elektrikli karbüratör atölyesi, arızası doğrudan araç üzerinde bakım sırasında giderilemeyen araç elektrikli ekipmanının servisinin yanı sıra karbüratörlere, yakıt pompalarına, sedimantasyon tanklarına, yakıt ve hava filtrelerine, yakıt hatlarına ve diğer cihazlara servis vermek için tasarlanmıştır. TO ve TR direklerinde araç güç sistemi onlardan çıkarıldı.

Derinlemesine test, ayar veya onarım gerektiren yakıt ekipmanı atölyeye ve teşhis istasyonundan sağlanır. Sahaya gelen güç sisteminin cihazları, parçaları ve bileşenleri kirletici maddelerden temizlenir, özel ekipmanlar kullanılarak kontrol edilir ve onarılır. Bundan sonra onarılan karbüratör, yakıt pompası ve diğer parçalar özel stantlarda test edilir. Testin ardından güç sisteminin tüm cihazları ve parçaları araca takılır.

Daha sonra onarımın son kalite kontrolü gerçekleştirilir ve minimum egzoz gazı toksisitesi ve maksimum verimlilik elde etmek için karbüratör bir dinamometre üzerinde ayarlanır.

Elektrikli ekipmanın teknik onarımı sırasında, cihazları ve düzenekleri ayrı birimlere ve parçalara ayırırlar, birimlerdeki ve parçalardaki kusurları kontrol eder ve tanımlarlar, kullanılamayan küçük parçaları değiştirirler, komütatörü sıyırıp oluk açarlar, bağlantı telleri ve bobin terminallerinin yalıtımındaki hasarı onarırlar, kablo pabuçlarını lehimleyin, cihazı ve üniteyi monte edin, özel bir stand üzerinde test edin.

1.3 Araç teşhis organizasyonu

Teknik teşhis, araçların bir servis istasyonunda kabulü, bakımı ve onarımına ilişkin teknolojik süreçlerin ayrılmaz bir parçasıdır ve teşhis nesnesinin teknik durumunun belirli bir doğrulukla ve sökülüp sökülmeden belirlenmesi işlemidir.

Bir servis istasyonundaki teşhisin ana görevleri şunlardır: aracın teknik durumunun ve bireysel sistemlerinin, aksamlarının, bileşenlerinin genel değerlendirmesi; kusurun yerinin, niteliğinin ve nedenlerinin belirlenmesi; aracın servis istasyonuna kabulü, bakım ve onarımı sürecinde araç sahibi tarafından belirtilen araç sistemleri ve aksamlarının çalışmasındaki arıza ve arızaların kontrol edilmesi ve açıklığa kavuşturulması; bakım ve onarım süreçlerini yönetmek, yani servis istasyonunun üretim alanları boyunca aracın rotasını seçmek için aracın teknik durumu, sistemleri ve düzenekleri hakkında bilgi vermek; aracın trafik polisinde periyodik teknik muayeneye hazır olup olmadığının belirlenmesi; aracın, sistemlerinin, mekanizmalarının ve montajlarının bakım ve onarımına ilişkin çalışmaların kalite kontrolü; emek ve malzeme kaynaklarının ekonomik kullanımı için ön koşulların yaratılması.

Bir servis istasyonunda belirli iş türlerine yönelik gerçek ihtiyacı belirlerken genellikle aşağıdaki faktörlere göre hareket edilir: araçta şu anda arıza olup olmadığı, hangi ünite ve bileşenlerin arıza aşamasında olduğu ve kalan ömürlerinin ne kadar olduğu. İkincisi, karmaşıklık nedeniyle her durumda belirlenmemektedir.

Aracın çalışması sırasında meydana gelen tüm arıza ve arızalara gürültü, titreşim, vuruntu, basınç titreşimleri, fonksiyonel göstergelerdeki değişiklikler - güç, çekiş, basınç vb. eşlik eder. Bu eşlik eden arızalar ve arızalar teşhis parametreleriyle gösterilebilir. Bir teşhis parametresi, bir elemanın, ünitenin veya araç sisteminin performansını dolaylı olarak karakterize eder.

Bir servis istasyonundaki iş organizasyonunun karşılaması gereken temel gereksinimlerden biri, bakım ve onarım alanlarındaki teknolojik süreçlerin esnekliğini, çeşitli üretim operasyonları kombinasyonlarının olasılığını sağlamaktır. Bağlantı kontrol elemanının rolü teşhis ile gerçekleştirilir.

Üretim süreci sırasında servis istasyonunda aşağıdaki teşhis türleri gerçekleştirilir: uygulama teşhisleri; ayarlamalarla ilgili araç bakımı ve onarımı sırasında teknik teşhis; kontrol teşhisleri.

Servis istasyonlarında en yaygın olan isteğe bağlı teşhis, araç sahibinin talebi üzerine gerçekleştirilmektedir. Bu tür teşhis çalışmaları, teknik ekipmanın durumu hakkında ayrıntılı ve objektif bilgi elde etmek için araç sahibinin huzurunda gerçekleştirilir. Uygulama diyagnostiği, bir operatör teşhis uzmanı tarafından doğrudan teşhis noktasında gerçekleştirilir. Bazı durumlarda sorun giderme de burada gerçekleştirilir - bujinin değiştirilmesi, karbüratörün ayarlanması.

Bakım ve onarım sırasındaki araç teşhisleri esas olarak kontrol ve ayarlama çalışmalarını yürütmek, araç bakımı ve onarımına yönelik ek çalışma kapsamını netleştirmek ve aracın servis istasyonu üretim sahalarındaki iş istasyonlarına olan rotasını ayarlamak için kullanılır. Bu teşhis elektrikli karbüratör atölyesinde ve teşhis istasyonunda gerçekleştirilir. Araç bakımı ve onarımı sırasında teşhisin kullanılması, birçok kontrol ve ayar işinin emek yoğunluğunu önemli ölçüde azaltabilir ve aracın yapısal parametrelerini (kırıcı arasındaki boşluk) doğrudan ölçme ihtiyacıyla ilişkili sökme ve montaj işlerini ortadan kaldırarak kalitelerini artırabilir. kontaklar, kollar ve valf iticileri). Örneğin bir arabanın çekiş kalitesini kontrol ederken hazırlık ve son işlemleri azaltarak da zaman tasarrufu elde edilebilir.

Servis istasyonunda araç, sistemleri ve bileşenleri üzerinde gerçekleştirilen bakım ve onarım çalışmalarının kalitesini değerlendirmek için kontrol teşhisleri gerçekleştirilir. Yapılan işin kalitesi, teşhis istasyonunun teşhis ekipmanında kontrol edilebilir.

Teşhis istasyonunda istisna olarak, tek tek parçaların değiştirilmesi de dahil olmak üzere küçük arızaların giderilmesine izin verilir. Teşhis süreci sırasında, daha fazla uygulanmasını engelleyen ve yerinde derhal giderilemeyen arızalar tespit edilirse süreç kesintiye uğrar, arızanın giderilmesi için araç uygun alan veya bölgeye gönderilir ve ardından nihai teşhis için geri gönderilir.

Teşhis noktasında, bazı bakım ve onarım çalışmalarının yapılmasına izin verilir, eğer bunların uygulanması teşhis sürecini zorlaştırmıyorsa ve bunlar olmadan teşhis gerçekleştirilemiyorsa veya aracın başka bir direğe taşınması nedeniyle pratik değilse. Operasyonun teknolojik ilişkisi.

Teşhis teknolojik süreci, gerçekleştirilen işlemlerin listesini ve rasyonel sırasını, bunların emek yoğunluğunu, teşhis operatörünün niteliklerini ve işin gerçekleştirilmesi için teknik koşulları belirler. Operasyonların listesi hazırlık, kontrol, teşhis ve ayarlama işlemlerini içerir.

Sınırlı düzeyde uzmanlığa sahip servis istasyonlarında, iş istasyonlarının aksama sürelerini önlemek için teşhis ekipmanlarının karmaşık, çok amaçlı kullanımı kullanılmaktadır. Kapsamlı teşhis, teşhis ekipmanının teknik yetenekleri dahilinde tüm araç parametrelerinin kontrol edilmesidir.

Teşhis ekipmanının kullanılması, aracın teknik durumu hakkında güvenilir bilgilere dayanarak, teknolojik bakım ve onarım sürecini rasyonel bir şekilde organize etmenize, malzeme ve işgücü kaynaklarını doğru bir şekilde dağıtmanıza ve önemli bir ekonomik etki elde etmenize olanak tanır. Teşhis ekipmanı kullanılarak araç ünitelerinin ve sistemlerinin sistematik teşhisi ve optimum şekilde düzenlenmesi, yakıt tüketiminde, lastiklerde, yedek parçalarda ve işçilik maliyetlerinde azalma sağlar.

2 . Tasarlanan servis istasyonunda teknolojik sürecin organizasyonu

Servis istasyonu, yabancı yapım araçlar için evrensel tipte bir istasyondur. Servis istasyonu, araçların teknik açıdan sağlam durumunu korumak ve ek ekipman kurmak için tüm çalışmaları yürütmektedir. Servis istasyonu aşağıdaki hizmet türlerini sağlar:

Motorun bir bütün olarak teşhisi;

Şasi teşhisi;

Direksiyon simidi açılarının teşhisi ve kurulumu;

ABS, APS sistemlerinin teşhisi;

Enjeksiyonlu ve dizel motorların mevcut ve büyük onarımları;

Otomatik ve manuel şanzımanların onarımı;

Şasi onarımı;

Vücut onarımı;

Motor yağının değiştirilmesi;

Şanzımandaki şanzıman yağının donanım olarak değiştirilmesi;

Soğutma sistemi, fren sistemi ve iç klima sistemindeki özel sıvıların donanım değişimi;

Lastik takma ve tekerlek dengeleme;

Araba içlerinin yıkanması ve kuru temizlenmesi.

3 . Servis istasyonunun teknolojik hesaplaması

3.1 Bir servis istasyonundaki yıllık iş hacminin hesaplanması

Bir servis istasyonundaki yıllık iş hacmi, bakım, rutin onarımlar, temizlik ve yıkama işleri ile araç teslim alma ve teslim etme işlerini içerir.

Yıllık bakım ve onarım işi hacmi aşağıdaki formülle belirlenir:

T TO-TR =N STO ·L G ·t TO-TR, adam-saat(1)

burada N servis istasyonu, servis istasyonunda koşullu olarak servis verilen arabaların sayısıdır; burada

L Г - arabaların yıllık ortalama kilometresi, km;

TO-TR - 1000 km, adam-saat başına ayarlanmış spesifik emek yoğunluğu.

N STO =A·K gözlem. ,(2)

burada A, koşullu olarak bakımı yapılan arabaların sayısıdır;

K obs =0,3 - servis istasyonunun hizmetlerini kullanan müşteri sayısını belirleyen katsayı;

t TO-TR = t TO-TR.norm ·K P ·KK K, (3)

burada t TO-TR.norm - emek yoğunluğu normu 2,7 adam-saattir;

K P - servis istasyonu direklerinin sayısını dikkate alan katsayı, 0,9'a eşit;

K K - iklim koşullarını dikkate alan katsayı, 1,1'e eşit.

t TO-TR =2.7·0.9·1.1=2.673 adam-saat

Yıllık temizlik ve yıkama işi hacmi, araba servis istasyonlarına yıllık ziyaret sayısına ve işin ortalama emek yoğunluğuna göre belirlenir.

T UMR =N STO d t UMR, adam-saat, (4)

burada N servis istasyonu, servis istasyonunda koşullu olarak bakımı yapılan arabaların sayısıdır;

d, bir arabanın bir servis istasyonuna yılda yaptığı ziyaret sayısıdır;

t UMR - bir yolculuğun ortalama emek yoğunluğu, 0,15 adam-saat'e eşittir.

Self servis servis istasyonlarının yıllık iş hacmi.

Self servis çalışmaları üretim sahası çalışanları tarafından gerçekleştirilir. Yardımcı iş T TO-TR'nin %15-20'si:

T aux. =0,15·60463,2=9069,48 kişi-saat.

T'nin kendisi. = T yardımcı. ·(50/100)=9069,48 ·(50/100)=4534,74 kişi-saat.

Arabaların kabulü ve teslimatına ilişkin yıllık iş hacmi aşağıdaki formülle belirlenir:

T P.V =N Z.G ·t P.V, kişi-saat, (5)

burada N Z.G, yıllık araç varış sayısıdır;

t P.V - kabul ve teslimatta işin emek yoğunluğu 0,6 adam-saattir.

N Z.G =2·2262=4524 çalıştırma

Servis istasyonlarındaki yıllık iş hacmine ilişkin tüm göstergeler Tablo 2'de özetlenmiştir.

Tablo 2

Yıllık servis istasyonları hacmine ilişkin göstergeler

|

Göstergelerin adı |

Tanım |

Miktar |

||

|

Servis istasyonlarında koşullu olarak bakımı yapılan arabaların sayısı, arabalar |

||||

|

Ortalama yıllık araç kilometresi, km |

||||

|

Yıllık bakım ve onarım işi hacmi, adam-saat. |

||||

|

Yılda servis istasyonlarına araç ziyareti sayısı |

||||

|

Yıllık self-servis çalışma hacmi, adam-saat. |

||||

|

Arabaların kabulü ve teslimatına ilişkin yıllık iş hacmi, adam-saat. |

||||

3.2 Üretim işçisi sayısının hesaplanması

Üretim çalışanları, çalışma alanlarını ve binek araçlarda doğrudan bakım ve onarım işi yapan alanları içerir. Teknolojik olarak gerekli ve düzenli sayıda üretim işçisi vardır.

Teknolojik olarak gerekli üretim çalışanı sayısı, servis istasyonunun günlük üretim programının yerine getirilmesini sağlar

R T =T STO /F T, insanlar (6)

F T - tek vardiya çalışması sırasında teknolojik olarak gerekli bir işçinin yıllık zaman fonu, saat.

Teknolojik olarak gerekli bir işçinin tek vardiyalı çalışma haftasına sahip yıllık zaman fonu, vardiyanın süresine ve bir yıldaki iş günü sayısına göre belirlenir.

F T = (D c.d -D v.d -D p.p) T cm, (7)

burada D k.d - bir yıldaki takvim günü sayısı, 365 gün;

D in.d - yıllık izinli gün sayısı, 52 gün;

T cm - vardiya süresi, 12 saat;

D p.p - yıllık tatil sayısı, 5 gün.

F T =(365-0-5)·12=4320 h.

RT =68519.34/4320=16 kişi.

Üretim çalışanlarının düzenli sayısı, servis istasyonunun günlük ve yıllık üretim programının uygulanmasını sağlar

R Sh = T STO /F Sh, (8)

burada servis istasyonunun T'si servis istasyonunun yıllık çalışma hacmi, adam-saattir;

F sh - tam zamanlı bir çalışanın yıllık zamanlı fonu, saat.

Tam zamanlı bir çalışanın yıllık zaman fonu, sanatçının doğrudan işyerinde çalıştığı fiili süreyi belirler.

Ф Ш =Ф Т -(Д otp. +Д у.п)·Т cm, (9)

nerede D otp. - Bir işçinin tatil gün sayısı 30 gündür.

D u.p - Geçerli sebeplerden dolayı işten uzak kalınan gün sayısı 5 gündür.

Ф Ш =4320-(30+5)·12=3900 h.

R Sh =68519,34/3900=18 kişi.

3.3 Direk sayısının ve araç depolama yerlerinin hesaplanması

Servis istasyonu direklerinin sayısı aşağıdaki formülle belirlenir:

X STO =T STO ·c/F P ·N P, (10)

burada servis istasyonunun T'si servis istasyonunun yıllık çalışma hacmi, adam-saattir;

Ф П =Д р.г ·Т cm ·с·з, (11)

с - vardiya sayısı;

z - gönderinin çalışma süresinin kullanım katsayısı (0,9).

Araç bakım ve onarım noktalarının sayısı:

X TO-TR =T TO-TR ·c/F P ·N P, (12)

T TO-TR, bakım ve onarımla ilgili yıllık iş hacmi, adam-saattir;

c - arabaların servis istasyonuna gelişindeki eşitsizliği karakterize eden, 1,1'e eşit katsayı;

F P - postanın yıllık çalışma fonu, saatler;

N P - görevdeki işçi sayısı, insanlar.

Görevin yıllık çalışma fonunu aşağıdaki formülü kullanarak bulacağız:

Ф П =Д р.г ·Т cm ·с·з, (13)

burada D r.g, servis istasyonunun yıllık çalışma günü sayısıdır, günler;

T cm - vardiya süresi, saat;

с - vardiya sayısı;

z - iş istasyonu kullanım katsayısı (2).

Temizleme ve yıkama direklerinin sayısı aşağıdaki formülle belirlenir:

X UMR =T UMR ·c/F P ·N P, (14)

burada T UMR yıllık temizlik ve yıkama işi hacmi, adam-saattir;

c - arabaların servis istasyonuna gelişindeki eşitsizliği karakterize eden, 1,1'e eşit katsayı;

F P - temizlik ve yıkama işleri sonrası çalışma süresi fonu, saat;

N P - görevdeki işçi sayısı, insanlar.

Araç depolama alanı sayısı:

X X =N s ·T pr /T v, (15)

burada Nс, servis istasyonuna, araçlara yapılan günlük araç ziyareti sayısıdır;

T pr - vardiya başına araç kabul süresi, saat;

T girişi - vardiya başına arabaların veriliş zamanı, saat.

Bakım onarım hizmeti öncesi araç bekleme yeri sayısı iş istasyonu başına 0,3 olarak alınmıştır.

X soğutma sıvısı =0,3·X STO (16)

Direk sayısı ve araç depolama konumlarına ilişkin göstergeler Tablo 3'te özetlenmiştir.

Tablo 3

Direk sayısı ve araç depolama konumlarının göstergeleri

|

Göstergelerin adı |

Tanım |

Miktar |

||

|

Servis istasyonlarındaki gönderi sayısı, gönderi. |

||||

|

Yıllık servis istasyonu iş hacmi, adam-saat. |

||||

|

Araçların servis istasyonuna düzensiz varışını karakterize eden katsayı |

||||

|

Çalışma süresi sonrası fon, saat. |

||||

|

Görevdeki işçi sayısı, insanlar. |

||||

|

Yıllık bakım ve onarım işi hacmi, adam-saat. |

||||

|

Bakım ve onarım noktalarının sayısı, posta. |

||||

|

Oruç yılındaki çalışma günlerinin sayısı, günler. |

||||

|

Vardiya süresi, saat |

||||

|

Vardiya sayısı, vardiya. |

||||

|

Yıllık temizlik ve yıkama işi hacmi, adam-saat. |

||||

|

Temizleme ve yıkama direklerinin sayısı, direk. |

||||

|

Araç depolama alanı sayısı |

||||

|

Günlük servis istasyonlarına araç ziyareti sayısı, araçlar |

||||

|

Bekleme yeri sayısı |

Yıllık iş hacminin dağılımı Tablo 4’te gösterilmektedir.

Tablo 4

Yıllık iş hacminin dağılımı

|

İş türlerinin adı |

Servis istasyonu, kişi-saat |

||||||||

|

Gövde bölümü |

|||||||||

|

ve TR'ye Gönderimler |

|||||||||

|

Teşhis istasyonu |

|||||||||

|

Direksiyon açısı kurulum istasyonu |

|||||||||

|

Lastik servis istasyonu |

|||||||||

|

Yağ değişim istasyonları |

|||||||||

|

Temizlik ve yıkama işi |

|||||||||

3.4 Proses ekipmanının seçimi

Ekipman seçimi, çok yönlülüğüne, daha yüksek verimlilikle kullanılabilme yeteneğine ve nispeten düşük bakım maliyetlerine dayanmaktadır.

Bakım ve onarım istasyonları için gerekli ekipmanlar Tablo 5’te gösterilmektedir.

Tablo 5

Bakım ve onarım istasyonları için gerekli ekipmanlar

|

Ekipmanın adı |

kısa bir açıklaması |

Birim sayısı |

Alan, m2 |

||

|

İki direkli elektrohidrolik kaldırma INT2402Н (513) |

Tip - elektrikli tahrikli sabit iki direkli. Yük kapasitesi 3000 kg; kaldırma yüksekliği 1800 mm; tahrik gücü 1,5x1 kW; genel boyutlar 2450x4100x3200 mm; ağırlık 1275 kg. |

||||

|

Aletler ve malzemeler için dolap |

Katlanabilir metal, genel boyutlar 880x500x1600 mm; ağırlık 20 kg. |

||||

|

Kullanılmış parçalar ve atıklar için sandık |

Metal, genel boyutlar 400x800x450 mm; ağırlık 20 kg. |

||||

|

Tamirci tezgahı |

|||||

|

Takım dolabı |

Metal, genel boyutlar 8800x500x1600 mm |

||||

|

Biyel kolu ME 150'nin düz konnektörlerini işlemek için makine (AZ-İtalya) |

Elektrik motor gücü 0,75 kW; aşındırıcı disk çapı 178 mm; genel boyutlar 560x480x500 mm |

||||

|

Enstrüman dolabı |

Metal, genel boyutlar 1200x600x700 mm |

||||

|

Elektrohidrolik pres |

Besleme gerilimi 380V; genel boyutlar 2000x700x1600 mm. |

||||

|

Motor tamir makinesi FWII (ABD) |

Besleme gerilimi 380V; elektrik motoru gücü 0,5 kW; genel boyutlar 889x393x279 mm. |

||||

|

Motor sökme/montaj standı |

Genel boyutlar 889x393x279 mm. |

||||

|

Parça rafı |

Metal. Genel boyutlar 1400x4503x1500 mm. |

||||

|

Parçaları ve bileşenleri yıkamak için banyo |

Metal, genel boyutlar 400x800x450 mm; ağırlık 10 kg. |

||||

|

Silindir Honlama Makinası CH 150 (AZ-İtalya) |

Hattaki hava basıncı 0,6 MPa'dır; Güç tüketimi 3 kW; genel boyutlar 1400x1600x2000 mm |

||||

|

F84S silindirlerinin karmaşık işlenmesi için makine (ROTTLER - ABD) |

Besleme gerilimi 380V; hattaki hava basıncı 0,6 MPa; tablonun genel boyutları 660x1422 mm'dir. |

||||

|

Valf yuvalarını işlemek için makine VV80 (AZ-İtalya) |

Elektrik motor gücü 0,4 kW; genel boyutlar 1650x880x1820 mm. |

||||

|

Bağlantı kolu spline konnektörlerini işlemek için makine BL 50 (AZ-İtalya) |

Elektrik motor gücü 1,1 kW; genel boyutlar 750x650x1350 mm. |

||||

|

BAC 1500 (AZ-İtalya) Krank milleri ve eksantrik millerinin yataklarının işlenmesi için yatay delik delme makinesi |

Güç tüketimi 1,6 kW; genel boyutlar 3200x830x1500 mm. |

||||

|

Takım bileme makinesi |

Besleme gerilimi 220V; genel boyutlar 1050x700x1200 mm. |

||||

|

Dikey delme makinesi |

Besleme gerilimi 380V; genel boyutlar 1200x800x1400 mm. |

||||

|

Tezgah Delme Makinesi |

Besleme gerilimi 220V; genel boyutlar 710x390x400 mm. |

||||

|

Parçaların incelenmesi ve sınıflandırılması için tablo |

Metal. Genel boyutlar 2000x800x1000 mm. |

||||

|

Atık sandığı |

Metal. Genel boyutlar 400x400x500 mm. |

Ekipmanın kapladığı alan 36,64 m2'dir.

Direksiyon açılarını ayarlamak için gerekli ekipmanlar Tablo 6'da gösterilmektedir.

Tablo 6

Direksiyon açısı kurulum istasyonu için donatım

|

Ekipmanın adı |

kısa bir açıklaması |

Birim sayısı |

Alan, m2 |

||

|

Yönlendirilen tekerleklerin açılarını izlemek ve ayarlamak için kordon standı RAV 1660 A RAVAGLIOLI (İtalya) |

Teşhis rafının boyutları 900x700x1200 mm'dir. |

||||

|

Dört direkli elektrohidrolik kaldırma Techno 428 OMA (İtalya) |

Yük kapasitesi 6 ton; tahrik gücü 3,0x1 kW; kaldırma yüksekliği 1750 mm, kaldırma/bırakma süresi 55/- s; genel boyutlar 3000x5500x1750 mm |

||||

|

Alet ve malzeme dolabı |

Katlanabilir metal, genel boyutlar 700x 1625x1800 mm; ağırlık 15 kg. |

||||

|

Tamirci tezgahı |

Genel boyutlar 600x1420x1200 mm; ağırlık 95 kg. |

||||

|

Mobil takım dolabı |

Metal, genel boyutlar 1000x400x400 mm; yük kapasitesi 116 kg. |

Ekipmanın kapladığı alan 84,1 m2'dir.

Lastik montaj ve tekerlek dengeleme istasyonunda bulunan ekipmanlar Tablo 7'de gösterilmektedir.

Tablo 7

Lastik takma ve tekerlek dengeleme istasyonları için donatım

|

Ekipmanın adı |

kısa bir açıklaması |

Birim sayısı |

Alan, m2 |

||

|

Elektrovulkanizatör modu. 6134 |

Elektrik, voltaj 220 V, tablalı genel boyutlar 450x400x1200 mm, ağırlık 14,5 kg. |

||||

|

Tamirci tezgahı |

|||||

|

Atık sandığı |

Metal, genel boyutlar 300x500x500, ağırlık 9 kg. |

||||

|

Kameraları kontrol etmek için banyo |

Metal, genel boyutlar 600x500 mm. |

||||

|

Kompresör modu. K-2 |

Mobil, elektrikli. Üretkenlik 0,63 m/dak, basınçlı hava basıncı 1 MPa, güç 5,5 kW, genel boyutlar 1300x650x600, ağırlık 270 kg. |

||||

|

Lastik şişirme kafesi |

Katlanabilir metal, genel boyutlar 240x650x600 mm, ağırlık 20,5 kg. |

||||

|

Lastik sökme standı, mod. Ш-516 |

Güç kaynağı 380 V, kapasite 20-24, genel boyutlar 1005x520x1080 mm, ağırlık 260 kg. |

||||

|

Lastik rafı |

Metal, sökülebilir, boyutlar 500x800x1600 mm, ağırlık 16 kg. |

||||

|

Kaba makinesi |

Elektromekanik, masa üstü, tablalı boyutlar 450x280x1100 mm, ağırlık 13 kg. |

||||

|

Takım dolabı |

|||||

|

Tekerlek dengeleme standı |

Elektrik, voltaj 220 V, boyutlar 250x650x1200 mm, ağırlık 30 kg. |

Ekipmanın kapladığı alan 3.638 m2'dir.

Yağ ve özel sıvı değişim istasyonları için gerekli ekipmanlar Tablo 8'de gösterilmektedir.

Tablo 8

Yağ değiştirme istasyonları ve özel sıvılar için donatım

|

Ekipmanın adı |

kısa bir açıklaması |

Birim sayısı |

Alan, m2 |

||

|

Pnömatik (vakumlu) atık yağ toplayıcı Meclube 1442 (İtalya) |

Maksimum vakum 0,5 bar; ünitelerde yağ sıcaklığı 60-80 °C; tankın hacminin 2/3'ünü doldurmak; kap hacmi 10 l; genel boyutlar 500x500x1500 mm. |

||||

|

Yağ dağıtıcısı 137-18 Euroclube (İsveç) |

Tip - pnömatik mobil. 3,5 ila 8 bar arası çalışma basıncı; yağ çıkış basıncının besleme havası basıncına oranı 3:1'dir; genel boyutlar 500x500x1200 mm. |

||||

|

Palet arabası 1459 Meclube (İtalya) |

Genel boyutlar 1200x550x200 mm. |

||||

|

Klima sistemlerinin bakımı için kurulum Cool Tech AC500PRO-E (ABD) |

Tür - otomatik. Rejenerasyon kompresörü gücü 500W; vakum pompası kapasitesi 100 l/dak; genel boyutlar 600x500x1200 mm. |

||||

|

Tamirci tezgahı |

Genel boyutlar 1380x600x1200 mm. Ağırlık 95 kg. |

||||

|

Takım dolabı |

Metal, katlanabilir, boyutları 1000x450x1200, ağırlığı 40 kg. |

||||

|

Mobil takım dolabı |

Metal, genel boyutlar 1000x400x400 mm; yük kapasitesi 116 kg. |

Ekipmanın kapladığı alan 6,8 m2'dir.

Araç içi yıkama ve kuru temizleme istasyonunun ekipmanları Tablo 9'da gösterilmektedir.

Tablo 9

Yıkama istasyonu ekipmanları

|

Ekipmanın adı |

kısa bir açıklaması |

Birim sayısı |

Alan, m2 |

||

|

Çamaşır makinesi HDS 2000 Super KDRHER (Almanya) |

Tip - mobil hortum. Kapasite 1850 l/saat; basınç 180 bar; güç tüketimi 13,4 kW; suyun 80 °C'ye kadar ısıtılması; genel boyutlar 800x700x1000 mm. |

||||

|

İç temizlik işleri için elektrikli süpürge NT27/1 KDRHER (Almanya) |

Temizleme modu - kurut/yıka. Hava tüketimi 67 l/s; güç tüketimi 1380 W; ağırlık 7,5 kg; genel boyutlar 420x420x525 mm. |

||||

|

İç temizlik işleri için elektrikli süpürge Puzzi 200 KDRHER (Almanya) |

Temizleme modu: kuru temizleme. Hava tüketimi 54 l/s; güç tüketimi 1250 W; ağırlık 12,1 kg; genel boyutlar 665x320x435 mm. |

||||

|

Tamirci tezgahı |

Genel boyutlar 1380x600x1200 mm. Ağırlık 95 kg. |

||||

|

Aksesuar dolabı |

Metal, katlanabilir, boyutları 1000x450x1200, ağırlığı 40 kg. |

Ekipmanın kapladığı alan 2,8 m2'dir.

Teşhis istasyonunun ekipmanı Tablo 10'da gösterilmektedir.

Tablo 10

Teşhis istasyonu için donatım

|

Ekipmanın adı |

kısa bir açıklaması |

Birim sayısı |

Alan, m2 |

||

|

ECS-300е MOTORVAC (ABD) benzinli motorların yakıt sistemlerinin temizlenmesi için kurulum |

Otomatik. Besleme gerilimi 12V; genel boyutlar 600x500x1200 mm. |

||||

|

IDT-4000i MOTORVAC (ABD) dizel motorlarının yakıt sistemlerinin temizlenmesi için kurulum |

Otomatik. Besleme gerilimi 12V; genel boyutlar 700x600x1100 mm. |

||||

|

Süspansiyon ve direksiyondaki boşlukları teşhis etmek için "Boşluk dedektörü" stand modeli RAV 200-2001 |

Stand, makaslı kaldırma platformlarının içine yerleştirilmiştir. |

Benzer belgeler

308 ZIL-131N araç için genel teşhis istasyonunun tasarımı. Üretim programının, yıllık iş hacminin, üretimde çalışan işçi sayısının ve ekipman seçiminin hesaplanması. Teşhis çalışması türleri için teknolojik bir haritanın hazırlanması.

tez, eklendi: 10/07/2011

Yıllık iş hacminin, tam zamanlı çalışanın zaman fonunun, üretim işçisi sayısının, kadro sayısının ve şantiye alanının hesaplanması. Teknolojik ekipmanların seçimi. VAZ ailesi arabalarının servis ve onarımına yönelik teknolojik sürecin açıklaması.

kurs çalışması, eklendi 21.07.2014

ATP'nin üretim departmanları ve ekipmanlarının gerekli alanının, ekipman miktarının ve teknolojik ara bağlantısının teknolojik olarak hesaplanması. Bakım ve onarım bölgeleri, üretim alanları, depolar, araç depolama alanlarının hesaplanması.

kurs çalışması, eklendi 02/22/2008

Üretim programının, yıllık iş hacminin ve üretimde çalışan işçi sayısının hesaplanması. Üretim alanlarının hesaplanması. Teknolojik sürecin organizasyonu. Otobüsler için akü bölmesi tasarlamaya yönelik teknolojik harita.

kurs çalışması, eklendi 07/17/2012

Tasarlanan araba servis istasyonunun kapasitesinin gerekçesi. Bir servis istasyonunun yıllık hacminin hesaplanması ve üretimde çalışan işçi sayısının belirlenmesi. Motorların teşhisi için teknolojik bir sürecin geliştirilmesi.

tez, eklendi: 07/14/2014

ATP yardımcı tesislerinin bileşimi ve alanları. Günlük teşhis programının belirlenmesi. Yıllık iş hacminin hesaplanması. Teknolojik olarak gerekli (görünüş) üretim çalışanı sayısı. Arabalar için park (depolama) bölgeleri alanının hesaplanması.

kurs çalışması, eklendi 06/09/2014

Bir arabanın ön süspansiyonunun teşhisi ve onarımı için teknolojik süreçler. Atölyenin yıllık iş hacminin belirlenmesi. Üretim işçisi sayısının hesaplanması, gerekli kadro sayısı; ekipman seçimi. Bir site, bölge için planlama çözümü.

kurs çalışması, eklendi 11/18/2014

Düzenli üretim işçisi sayısının, yıllık iş hacminin, görev sayısının ve servis istasyonu sahasının alanının hesaplanması. Teknolojik ekipman ve üretim envanterinin seçimi. Servis istasyonunda önerilen üretim modu.

kurs çalışması, eklendi 23.09.2014

Bir servis istasyonunun yıllık iş hacminin standartlara ve referans verilere uygun olarak tasarlanması. İş sayısının, mühendislik ve teknik işçi sayısının belirlenmesi. Atölye alanının hesaplanması, temel kaynaklar için gereksinimler. Grafik kısmının mantığı.

kurs çalışması, 28.11.2010 eklendi

Araç bakım ve onarım sürecinin unsurlarından biri olarak teşhis. GAZ-2410 arabasının özellikleri. Bir teşhis istasyonunun tasarımı, yıllık üretim programının hesaplanması, iş hacmi ve işçi sayısı.

giriiş

1. Ders çalışmasına ilişkin ilk veriler

3. Bir araba servis kuruluşunun görev sayısının hesaplanması

4. Üretim temel parametrelerinin hesaplanması

5. Sermaye yatırımlarının hesaplanması

6. Üretim personeli sayısının hesaplanması

7. İşin yapılmasına ilişkin maliyetlerin bileşimi (hizmet sağlama)

7.1 Yedek parçalar için maliyet hesaplaması

7.2 Tesisin bakım masrafları

7.2.1 Aydınlatma maliyetleri

7.2.2 Isıtma maliyetleri

7.2.3 Su tüketimi maliyetleri

7.2.4 Tesisin temizliği için gerekli su kaynaklarının maliyetleri

7.2.5 Ekipman bakımı ve servis maliyetleri

7.2.6 Amortisman maliyetleri

7.3. Bordro hesaplaması

8. Maliyet tahmini

9. Araba servis işletmelerinde finansal sonuçların hesaplanması

10. Ekonomik verimlilik göstergelerinin hesaplanması

Çözüm

Kaynakça

giriiş

Yeni binek araç servis istasyonlarının (STS) tasarımı, yeniden inşası ve genişletilmesi, SNiP 1.02.01-85'e uygun işletmelerin, binaların ve yapıların tasarımına ilişkin genel kurallara göre gerçekleştirilir.

Servis istasyonu projelerinin geliştirilmesinde özel bir rol, sonuçları büyük ölçüde araç bakımı ve teknik onarım üretiminin teknik seviyesini belirleyen ve projenin diğer bölümlerinin geliştirilmesine temel oluşturan teknolojik tasarım tarafından oynanmaktadır. bir bütün olarak projenin kalitesi üzerinde önemli bir etkiye sahiptir. Teknolojik tasarım, modern teknolojiye ve araç bakım ve onarımı üretiminin organizasyonuna, üretim süreçlerinin maksimum mekanizasyonuna, alanın verimli kullanımına, üretimin, depolamanın ve yardımcı tesislerin rasyonel göreceli düzenlemesine dayanmaktadır.

Günümüzde ülkemizde binek araç filosu giderek artmaktadır. Binek araçların bakım ve onarım ihtiyaçları da artıyor.

Bu büyümeye bağlı olarak binek araçlara yönelik yeni servis istasyonlarının inşasına ihtiyaç duyulmaktadır.

Böyle bir işletme için ilk (ve en zor) zorluklardan biri yer seçimi olabilir. Bu sorun oldukça akut. Kamuya hizmet sağlayan diğer işletmelerde olduğu gibi, çoğu şey konuma bağlıdır. Araç sahibi daha iyi koşullar bulmak için bir veya iki kilometre sürüş fırsatına sahip olsa da, uygulama çoğunun en az direnç gösteren yolu takip ettiğini, yani net tercihlerin yokluğunda, meydana gelen araç servisine yöneldiklerini gösteriyor. el altında olmak. Bu arada, en basit reklam çok etkilidir - bir araba servis istasyonunun girişindeki "açık hava reklamı", yani reklam yoluyla çekilen müşteriler için seçimlerindeki belirleyici faktör, sonuçta araba servis merkezinin açık olmasıydı. onların yolu.

1. Ders çalışmasına ilişkin ilk veriler

İlk veriler Tablo 1'de sunulmaktadır:

Tablo 1 - Başlangıç verileri

2. Bir araba servis kuruluşunun yıllık iş hacminin hesaplanması

Bir araba servis kuruluşunun yıllık iş hacmi, binek araçların bakım ve onarımı ile kabul ve teslimat çalışmalarını içerir.

Yıllık iş hacmini hesaplamak

Hizmet verilen filonun binek araç sınıfına göre dağıtılması gerekmektedir (Tablo 2).Tablo 2-Binek araç filosunun sınıflara göre dağılımı

Binek araç filosunun sınıfa göre dağılımı, ülkedeki binek araç filosunun mevcut yapısına ilişkin ortalama istatistiksel veriler dikkate alınarak, belirli bir seçeneğe göre yıllık hizmet verilen binek araç sayısına göre gerçekleştirilir ( Tablo 2).

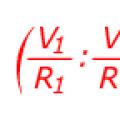

Binek araçlar için bakım ve onarım çalışmalarının spesifik emek yoğunluğunu kişi*saat/1000 km olarak formül (1) kullanılarak hesaplayalım:

(1) - ONTP'ye göre binek araçların bakım ve onarımına ilişkin standart özel emek yoğunluğu, kişi*saat/1000 km; - ONTP'deki iş pozisyonlarının sayısına bağlı olarak emek yoğunluğu ayarlama faktörü 1,05'tir; - ONTP'ye göre iklim bölgesine bağlı düzeltme faktörü 1'dir.Bu durumda binek otomobiller için bakım ve onarım çalışmalarının spesifik emek yoğunluğu şöyledir:

.Bakım ve onarımın spesifik emek yoğunluğunun hesaplanması Tablo 3'te özetlenmiştir.

Tablo 3-Bakım ve onarımın spesifik emek yoğunluğunun hesaplanması

| Binek araç sınıfı | Bakım ve onarımın standart spesifik emek yoğunluğu, kişi*saat/1000 km | Bakım ve onarımın spesifik emek yoğunluğu, kişi*saat/1000 km | ||

| Çok küçük | 2 | 1,05 | 1 | 2,1 |

| Küçük | 2,3 | 1,05 | 1 | 2,42 |

| Ortalama | 2,7 | 1,05 | 1 | 2,84 |

Binek otomobillerin yıllık bakım ve onarım hacmi (kişi*saat) formül (2) kullanılarak hesaplanır:

; (2)burada A, hizmet verilen binek otomobillerin sayısıdır

L – 1 binek otomobilin yıllık ortalama kilometresi 19.300 km’dir.

- bakım ve onarımın spesifik emek yoğunluğu, adam*saat/1000 kmYıllık bakım ve onarım iş hacminin hesaplanması Tablo 4'te özetlenmiştir.

Daha sonra binek araçların bakım ve onarımına ilişkin yıllık iş hacmi şöyle olacaktır:

kişi*saat

Tablo 4-Yıllık bakım ve onarım iş hacminin hesaplanması

| Binek araç sınıfı | Araç SayısıA | Ortalama yıllık kilometre, km L | Spesifik emek yoğunluğu, kişi*saat/1000 kmt | Yıllık bakım ve onarım işi hacmi, kişi*saat |

| Çok küçük | 114 | 19300 | 2,1 | 4620,4 |

| Küçük | 570 | 19300 | 2,42 | 26567,4 |

| Ortalama | 76 | 19300 | 2,84 | 4158,4 |

| TOPLAM | 760 | 35346,2 |

Bu yıllık çalışma kapsamı, tüm bakım ve onarım çalışmalarının (%100) araç servis merkezinde yapılmasını sağlar. Gerçekte bakım ve onarım işlerinin yalnızca yüzde 25-35'i yerli otomobillerde, yüzde 80-90'ı ise yabancı otomobillerde yapılıyor. Bakım ve onarım çalışmalarının geri kalanı araç sahipleri tarafından kendi başlarına gerçekleştirilmektedir.

Tahmini yıllık iş hacmi, kişi*saat, formül (3) kullanılarak hesaplanır:

(3)O zaman yerli otomobillerin tahmini yıllık iş hacmi şu şekilde olacaktır:

kişi*saatAlma ve vermedeki yıllık iş hacmi, kişi*saat, formül (4) kullanılarak hesaplanır.

(4)

Sayfa 1 / 7

giriiş

Ülkemizde araba sayısının artması nedeniyle, kaliteli modern arabaların onarımı için kalifiye uzmanlara ve servis istasyonlarına olan ihtiyaç artmaktadır. Günümüzde her araç sahibi için birbiriyle yarışan çok sayıda servis istasyonu bulunmaktadır. Ancak mevcut istasyonların donanımı yavaş yavaş yeniliğini kaybediyor ve teknolojik olarak her zaman yeni arabalarla uyumlu olmuyor çünkü önceki nesil otomobiller için dolaşıma sokuldu, bunun sonucunda servis istasyonu zarara uğradı ve müşteri için rekabet edemedi.

Bakım ve onarımın iyileştirilmesi için en önemli alanlar şunlardır: ilerici teknolojik süreçlerin kullanılması, üretim faaliyetlerinin organizasyonunun ve yönetiminin iyileştirilmesi, yeni, daha ileri teknoloji ve inşaat projelerinin kullanılması ve mevcut servis istasyonlarının yeniden inşası dikkate alınarak iş türlerine yönelik gerçek ihtiyaçların yanı sıra, hizmetlerin kalitesini artırarak daha fazla aşamalı gelişme olasılığı.

Yeni servis istasyonu işletmelerine yönelik projelerin geliştirilmesi gerekmektedir çünkü

Her yıl araba sayısı büyük oranda artıyor. Bu nedenle, çoğu durumda araç sahibi, aracın bakımını ve onarımını gerektiği gibi yapamadığı için bir servis istasyonu açmak gerekir.

Tasarım için ilk veriler

tablo 1

Tasarım için ilk veriler

|

Şehir uzmanlığı |

|

|

Hizmet verilen araç türü |

Arabalar: GAZ 3110 "Volga" |

|

Ortalama yıllık araç kilometresi, km |

|

|

GOST 163350-80'e göre iklim bölgesi |

Soğuk |

|

Gelişmiş alan (bölge) |

Boyama alanı |

Yıllık iş hacminin hesaplanması

Şehir içi servis istasyonlarındaki yıllık iş hacmi bakım işlerini, teknik onarımları, temizlik ve yıkama işlerini, arabaların kabulü ve teslimine ilişkin çalışmaları içermektedir.

Referans verilerine göre Volga 3110 otomobil motorları 2,3 litre hacme sahip. Bu arabaya göre orta sınıf arabalara aittir.

Bakım ve onarım çalışmalarının spesifik emek yoğunluğu:

1000 km başına bakım ve onarımın standart özgül emek yoğunluğu, adam-saat/1000 km;

İklim bölgesini dikkate alan katsayı;

Servis istasyonunun büyüklüğünü (iş istasyonu sayısı) dikkate alan katsayı.

Orta sınıf otomobillere göre kişi-saat/1000km. Aracı soğuk iklim bölgesinde kullanırken.

Servis istasyonu pozisyonlarının sayısı bilinmiyor. Servis istasyonunun kabul edilen büyüklüğünü de dikkate alarak iş istasyonu sayısının 10 ila 15'in üzerinde olduğunu düşünüyoruz.

Bu durumda t = t H ∙K 3 ∙K 5 = 2,7∙1,2∙0,95 = 3,078 adam/saat/1000 km. (2)

Otomobil markasına göre uzmanlaşmış şehir içi servis istasyonları için yıllık bakım ve onarım işi hacmi:

![]() , (3)

, (3)

burada Nsto, tasarlanan servis istasyonu tarafından yılda hizmet verilen araba sayısıdır;

Lr - ortalama yıllık araç kilometresi, km.

Tasarıma ilişkin ilk verilere göre Nst = 2750 araç/yıl, Lr = 18500 km.

Formül (2) dikkate alınarak

Kişi-saat (4)

Yıllık temizlik ve yıkama işi hacmi

![]() , (5)

, (5)

kapsamlı bakımı yapılan bir araç başına yıl boyunca temizlik ve yıkama çalışmaları için araç ziyaretlerinin sayısı nerede;

Temizlik ve yıkama işlerinin ortalama emek yoğunluğu, adam-saat

Göre ve orta sınıf arabalar için adam-saat. Daha sonra

Kişi-saat (6)

Arabaların kabulü ve teslimatına ilişkin yıllık iş hacmi de benzer şekilde belirlenir:

kapsamlı bakımı yapılan bir araç başına yıl içinde bakım ve onarım hizmetleri için yapılan araç ziyaretlerinin sayısı;