シャフトは、長手軸に沿ってトルクを伝達するように設計された機械および機構の一部です。 最も一般的なシャフトは、インペラ、プーリー、スプロケットなどを取り付けて組み立てられます。

他の機械部品と同様に、シャフトがベアリングサポートに正しく取り付けられていない、材料の密度が不均質である、製造形状が不規則である、シャフトとともに回転する部品の適合精度が不十分である、などの可能性があります。そのため、回転軸にアンバランスな質量が発生し、低周波の軸振動が発生します。 これらの振動は非常に大きく、シャフトが曲がったり、完全に破損したりする可能性があります。 ベアリングユニットおよびその他の機械部品。 このため、シャフトのバランス調整手順を実行してアンバランス質量の影響のバランスを取ることが非常に重要です。

これまでに、ローターの不均衡の種類と、それに対応する静的バランスと動的バランスの種類について検討しました。 動的バランシングの精度は静的バランシングの精度よりも一桁高く、直径が長さよりも大幅に大きいローター (プーリー、インペラ、スプロケット) の場合は、静的バランシング。

組み立てられたシャフト (たとえば、インペラを備えたシャフト) の場合、ほとんどの場合、インペラの静的バランスと、機械および/またはそれ自身のサポートでのシャフト アセンブリの動的バランスに限定することができます。 実際には、完全にバランスの取れたシャフト アセンブリとは、個別にバランスのとれた部品を備えたシャフトであり、次に機械上のアセンブリとしてバランスがとられ、最後に独自のベアリングでバランスがとられたものです。

バランシング分野で認められた専門家である BALTECH 社の統計が示すように、回転機械のシャフトのバランシングを適切に行うと、インペラと羽根車の耐用年数が 23% ~ 100% 延長され、有効出力も 10% 増加します。 -25%。

独自のサポート内のシャフトのバランス調整は、モバイル キット「PROTON-Balance-II」、BALTECH VP-3470、および BALTECH-Balance マルチプレーン バランシング プログラムなど、最新のバランシング ツールを備えた BALTECH テクニカル サービス スペシャリストに委託する必要があります。

BALTECH 社の主な生産方向は、水平、垂直、および垂直方向の最新のプレレゾナント マシンの生産です。 自動タイプさまざまな構成、重量、寸法のローターに対応します。 BALTECH VBM-7200 シリーズの立型バランシングマシンの例を使用して、BALTECH バランシングマシンの機能を詳しく見てみましょう。

BALTECH VBM-7200 シリーズのバランシング マシンは、シャフト ジャーナルを使用せずにシャフトと部品 (インペラ、プーリー、ディスクなど) の単一平面または 2 平面のバランシングを行うように設計されています。 弊社のシャフトバランス調整の事例に関連して、これらの機械でもバランス調整が行われます。 切削工具そしてカートリッジ。

シャフトのバランス調整手順には数分しかかかりません。以下の手順が含まれます。

- バランスのとれたシャフトの幾何学的パラメータの入力;

- バランスの取れたシャフトを回転させ、補正質量の値と取り付け角度に関するデータを自動的に取得します。

- 補正マスの取り付け・取り外し。

私たちが特に注意するのは、 高速測定精度は、BALTECH-Balance プログラムの使用によって達成されます。このプログラムの標準機能により、振動の振幅と位相を測定するための機器を使用した多面 (最大 4 面) および多点 (最大 16 点) のバランシングが可能になります。どのメーカーのものでも。

深い理論的知識を獲得し、バランシング マシンと BALTECH デバイスを使用するスキルを専門的に習得するには、次のコース TOP-102「ダイナミック バランシング」に登録することをお勧めします。 トレーニング・センターバルテック社。

エンジンでは、リストされた部品を交換した後、および交換後(洗浄後)の両方で、フライホイール、そのリングギア、またはクラッチバスケットを交換する必要があることがあります。 オイルチャンネル)、バランスが取れている必要があります。 この操作を怠ると、車速が 70 km/h まで上昇しただけでも、アンバランスによりエンジンが激しく振動し始めます。 当然そんなことは許されるはずもなく、 クランクシャフト、エンジンに取り付ける前にバランスを取る必要があります。 わずか数時間で簡単なバランス装置を作る方法と、それに必要なものについて、この記事で見ていきます。

ほとんどの自動車工場やオートバイ工場では、フライホイールやクラッチ バスケットを使って組み立てたクランクシャフトのバランスをとります。ドニエプルのオートバイやザポロージェツの車のクランクシャフトなど、一部の工場では、遠心分離機を使ってアセンブリのバランスも取っています。 これを考慮する必要があり、バランスをとる前に、すべての部品をクランクシャフトに配置し、エンジンの設計にプーリーやギアが存在する場合は、シャフトの前部にもプーリーやギアを配置します。

もちろん、ピストン、リング、ピンと組み立てられたすべてのコンロッドの重量を測定し、それらの重量が完全に同じであることを確認する必要があります。 多くの工場(通常は国内)ではこれを無視しているため、最初のエンジン修理の際でも、上記の部品の重量を測り、重量に差がある場合は(余分な金属を取り除くことで)解消することをお勧めします。

ちなみに、多くのメカニックはエンジンをブーストする際にフライホイールを研磨して軽くしますが、フライホイールを軽くした後はクランクシャフトのバランスも取り、軽量フライホイールを完成させる必要があります。

クランクシャフトのバランス調整装置。

この記事で説明するバランシング装置(写真を参照)は非常に簡単で、配管の経験の浅いドライバーでも誰でも作ることができます。 仕事を完了するには少し必要になります。 プロファイルパイプ、またはコーナー、直径12〜16 mmの鋼棒(建築用に使用できます)、グラインダーなど。

まず、ベースを作成する必要があります。これは、コーナーまたはプロファイルパイプ(コーナーまたはパイプの幅は45〜60 mm)から溶接された、約400 x 400または500 x 500 mmのフレームです。 一般に、フレームと装置自体の寸法はクランクシャフトの長さに依存します。トラックのクランクシャフトのバランスを取る必要がある場合、当然この装置はより大きなサイズで作成する必要があるためです。

フレームを溶接して溶接部をきれいにした後、フレームの 2 つの角 (写真の番号 1 と 2) と反対側のパイプの中央 (写真の番号 3) に穴を開ける必要があります (それらの直径はスタッドを作るロッドの太さによって異なります)。 ナットは上部の穴に溶接されており、雌ねじの直径は購入するかロッドから作成する 3 つのスタッドの直径によって異なります。

フレームの各隅にスタッドが 4 つではなく 3 つしかないのはなぜですか? なぜなら、(水平器を使用して)バランスを取る前にフレームを厳密に水平に設定するには、3 本のピンをひねるだけで十分であり、4 番目のピンは調整を複雑にするだけだからです。 また、各スタッドにロックナットをねじ込む必要があります。ロックナットはフレームを調整した後にロックされます。 各スタッドの上部にあるレンチ用の 2 つの平坦部分をグラインダーで研ぐと便利です。こうすることで、後でレベルを調整するときにねじりやすくなります。

ここで、フレームの各コーナーに近い直径 14 ~ 16 mm の穴を 4 つ開ける必要があります。 この穴に太さ約14~16mm、長さ約250mm(4本のスタッドの長さは全く同じ)の棒でできたスタッド(台)を4本差し込み、ナットで締め付けます。

ここで、スタッドの各ペア - ラックの上部に、2つのコーナー(幅20〜40 mm、長さ約300 mm)を置く必要があります(この前に、コーナーに穴を開けます)。 クランクシャフトがこの端に配置されるように、角を付けて溶接します。 2 つの U 字型ラックが向かい合って配置されます (2 本の水平バーのように)。 これですべてです - ガレージまたは自宅でクランクシャフトのバランスをとるための装置の準備が整いました。

クランクシャフトのバランス調整。

バランスをとる前に、まずデバイスを地球の重力に対して厳密に水平に設定する必要があります。 これを行うには、まず水準器を番号 1 と 2 の近くにある U 字型支柱の角 (20 mm) に置き、完全に水平な位置に達するまでピン 1 と 2 をひねります。それは嘘です。

次に、水平器を垂直に回転させ、水平器を横切るように、つまり両方の U 字型支柱の 2 つの角に同時に置き、ピン 3 を回転させることによって、装置全体が完全に水平になるようにします。

デバイスを正確に水平に合わせたら、写真のようにクランクシャフトアセンブリと部品をその上に置きます。 アンバランスがあると、クランクシャフトはすぐに回転し始めます。つまり、部品の重心が最低点に達するまで、コーナーの端に沿って回転します (地球の重力が助けになります)。 当然のことながら、この不均衡(太りすぎ)を解消する必要があります。

余分な部分を取り除くには、フライホイールの最も重い部分 (写真の矢印で示されている下部) の余分な金属をドリルで穴を開けて取り除く必要があります。 過剰な体重。 しかし、この重量を正確に知るにはどうすればよいでしょうか? これを行うには、異なる重さの磁石、または大きな磁石の一部をフライホイールの最も軽い反対側 (上部) に接着する必要があります (スピーカーの磁石をバラバラにすることができます)。

コーナーでどのように回転させても、部品を備えたクランクシャフトアセンブリが動かない(右にも左にも転がらない)ようになるまで、フライホイールに磁石を追加(接着)する必要があります。 接着されたすべての磁石の重量を測定する必要があり、この正確な重量が優勢 (アンバランス) になります。 現在、中国製の電子秤がたくさん販売されています。高価ではありませんので、購入する必要があります(または、店内で磁石の重さを測ってもらいます)。

次に、チップの重量が不均衡を補う磁石の重量と同じになるように、フライホイールから十分な金属をドリルで削り出す必要があります。 穴を開けるときは、切りくずを集めて計量できるように、フライホイールの下に布を置くことをお勧めします。 しかし実際には、1 回の穴 (約 7 ~ 8 mm) の穴あけでは常に十分ではなく、複数の穴を開ける必要があります。 もしそこにあるなら 製粉機, その後、フライホイール内の余分な金属をフライス加工で取り除くことができます。 しかし、重要なことは、この問題で無理をしないことです。そうしないと、後でフライホイールの反対側に穴を開ける必要があります。

ちなみに、クランクシャフトのもう一方の端にプーリー、ギア、または遠心分離機があり、フライホイールではなくそれらを交換した場合は、これらの部品のバランスを調整し(写真のように)、余分な金属をドリルで取り除く必要があります。フライホイールではなく、それらの中にあります。 さて、クラッチバスケットを交換した場合は、フライホイールに取り付けられたバスケットとクランクシャフトのバランスを取る必要があります(ここで、バスケットの余分な金属をドリルで取り除くことができ、そこに固定用の穴があります)。

ちなみに、クランクシャフトのもう一方の端にプーリー、ギア、または遠心分離機があり、フライホイールではなくそれらを交換した場合は、これらの部品のバランスを調整し(写真のように)、余分な金属をドリルで取り除く必要があります。フライホイールではなく、それらの中にあります。 さて、クラッチバスケットを交換した場合は、フライホイールに取り付けられたバスケットとクランクシャフトのバランスを取る必要があります(ここで、バスケットの余分な金属をドリルで取り除くことができ、そこに固定用の穴があります)。

最後に、この装置はダイヤル式インジケータースタンドを使用してクランクシャフトの振れをチェックすることもできます。 これを行うには、上部の角(クランクシャフトが配置される場所)にドリルで2つの穴を開け、その後クランクシャフトが配置される2つのプリズムを取り付けるだけで、ダイヤルインジケーターで振れをチェックできます。

この記事が、車のすべてを自分でやりたいと考えているすべてのドライバー、そしてこのデバイスを使用してガレージでクランクシャフトのバランスを簡単に調整できるすべてのドライバーに役立つことを願っています。

全体像を完成させ、エンジンのクランクシャフトのバランスをとることが動作のスムーズさにどのように影響するかを誰もが理解できるように、以下のビデオをご覧ください。 皆さん頑張ってください!

自宅でクランクシャフトのバランスをとることは、自分の車を完全に知りたいと思っていて、ガソリンスタンドの専門家を信頼していない人にとっては必要かもしれません。 この問題に関連するすべてのニュアンスについては、以下で説明します。

クランクシャフトのバランス調整はなぜ必要ですか?

この動作の理由としては、いくつか考えられます。 その中には、相手部品の製造時に発生する可能性のある誤差を排除することはできません。 さらに、要素を構成する材料の不均一性は最良の効果をもたらしません。 クランクシャフト。 バックラッシュの発生は、嵌合ユニットの隙間の増大、位置ずれ、取り付け品質の悪さ、そしてもちろんセンタリングの精度が不十分であることによっても発生しやすくなります。

そして、決してプラスの役割を果たしていない自然な磨耗を忘れないでください。

クランクシャフトのバランスを調整する場所 - 修理オプション

クランクシャフトのバランスをとるには2つの方法があります。 1 つ目は静的であり、精度が低くなります。 この場合、特別なナイフが使用され、その上に部品が取り付けられます。 そして、アンバランスは回転中の位置によって決まります。 クランクシャフトの上部が下部よりも軽い場合は、それに重りが取り付けられ、バランスが得られるまでそのような測定と追加の負荷が行われます。 そしてその後初めて、カウンターウェイト用の穴が反対側に開けられます。

2 番目のタイプは動的バランシングです。 それを実行するには、特別な装置が必要です。 クランクシャフトはフローティングベッドに取り付けられ、必要な速度まで回転します。 光線は揺れを引き起こす最も重い点を見つけてスキャンし、画面上に表示します。 バランスを実現するには、余分な重量を取り除くだけです。

自宅でクランクシャフトのバランス調整

基本的に自宅ではクランクシャフトとフライホイールのバランスがとれています。 これを行うには、最も重い点を決定することも必要です。 これは次のように行われます。2 つの T 字型プレートが自然に水平になるように取り付けられ、部品がその上に置かれます。 バランスが崩れると、クランクシャフトは最も重い部分が下の位置になるまで回転します。 したがって、金属を除去する必要がある場所が決定されます。 完全な平衡が達成されるまで、この手順を繰り返す必要があります。

残念ながら、クランクシャフト (フライホイール、クラッチ バスケット、ダンパー) のバランスの問題は入手可能な文献にはほとんど記載されておらず、もし何か見つかるとしても、それは GOST 規格と科学文献です。 ただし、そこに書かれている内容を理解し理解するには、 ある訓練そしてバランシングマシンそのものの存在。 これは当然のことながら、自動車整備士がこれらの問題に対処する意欲を失わせることになります。 エンジンの修理。 この短い記事では、複雑な数学的計算には立ち入らず、実践的な経験に重点を置き、自動車整備士の観点からバランスの問題を取り上げていきます。

エンジンを修理するときに最もよくある質問は、「クランクシャフトを研磨した後にバランス調整を行う必要があるか?」ということです。

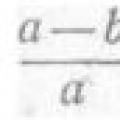

これを行うために、クランクシャフトを修理するときに当社で実行されるクランクシャフトのバランス調整のすべての段階を示します。 例として、MV 603.973 エンジンのクランクシャフトを見てみましょう。 こちらは直列6気筒です ディーゼルエンジン。 このシャフトのメーカーの許容アンバランスは100gmmです。 多いですか、それとも少ないですか? 不均衡がこの数値よりも小さいか大きい場合はどうなりますか? この記事ではこれらの問題については考慮しませんが、後で説明します。 しかし、メーカーはこれらの数値を何も考えずに取り出したわけではなく、両者の妥協点を見つけるために十分な数の実験を行っていると自信を持って言えます。 有効な値この許容範囲を確保するためのエンジンの通常動作と生産コストの不均衡。 比較のために、メーカーが許容するクランクシャフトのアンバランスは次のとおりです。 ZMZエンジン 406 360グラム。 これらの数値を想像し、理解しやすくするために、物理学の授業で習った簡単な公式を思い出してみましょう。 回転運動の場合、慣性力は次のようになります。

メートル– アンバランス質量、kg;

r– 回転半径、m。

w – 角速度回転、rad/s;

n– 回転速度、rpm。

そこで、数式に数値を代入し、1000 rpm から 10,000 rpm までの回転速度を取得すると、次の結果が得られます。

F1000 = 0.1x 0.001x(3.14x1000/30)2= 1.1N

F2000 = 0.1x 0.001x(3.14x2000/30)2= 4.4N

F3000 = 0.1x 0.001x(3.14x3000/30)2= 9.9N

F4000 = 0.1x 0.001x(3.14x4000/30)2= 17.55 N

F5000 = 0.1x 0.001x(3.14x5000/30)2= 27.4N

F6000 = 0.1x 0.001x(3.14x6000/30)2= 39.5 N

F7000 = 0.1x 0.001x(3.14x7000/30)2= 53.8N

F8000 = 0.1x 0.001x(3.14x8000/30)2= 70.2N

F9000 = 0.1x 0.001x(3.14x9000/30)2= 88.9N

F10000 = 0.1x 0.001x(3.14x10000/30)2= 109.7N

もちろん、このエンジンが 10,000 rpm の回転速度に到達することは決してないことは誰もが理解していますが、この単純な計算は、数値を「感じ」、回転速度が増加するにつれてバランスがいかに重要であるかを理解するために行われました。 どのような暫定的な結論が導き出せるでしょうか? まず、100 gmm の不均衡がどのようなものであるかを「感じ」、次に、これは実際にはかなり厳しい許容範囲であると確信しました。 このエンジンのこの許容誤差を厳しくする必要はありません。

さて数字の話はこれで終わりにして、最後にこのシャフトの話に戻りましょう。 このシャフトは事前に研磨してからバランス取りに来ました。 そして、これが不均衡を測定したときに得られた結果です。

これらの数字は何を意味するのでしょうか? この図では、左側の平面のアンバランスが 378 gmm、右側の平面のアンバランスが 301 gmm であることがわかります。 つまり、条件付きでシャフトの合計アンバランスが 679 gmm であると仮定できます。これは、メーカーが定めた公差のほぼ 7 倍です。

これがマシン上のこのシャフトの写真です。

さて、もちろん、あなたはすべてを「曲がった」グラインダーや悪い機械のせいにし始めるでしょう。 しかし、単純な計算に戻って、なぜこれが起こるのかを理解してみましょう。 計算を簡単にするために、シャフト重量を 20 kg と仮定します (この重量は 6 気筒クランクシャフトの真実に非常に近いです)。 シャフトには、たとえば 0 gmm の残留アンバランスがあります (これは完全な理想郷です)。

そして今、グラインダーがこのシャフトを研磨してサイズを修復しています。 しかし、シャフトを取り付ける際、回転軸と慣性軸がわずか0.01mmずれていました(わかりやすく言うと、グラインダーの新旧の回転軸は0.01mmしか一致していません)。 200gmmのアンバランス。 そして、工場出荷時のシャフトには常にアンバランスがあることを考慮すると、状況はさらに悪化します。 したがって、シャフトを研磨した後、私たちが受け取った数値は異常ではなく、標準的です。

そして、メーカーが常に独自の公差を維持するとは限らないことを考慮すれば、グラインダーや機械に対する非難は単に消えます。 ただ、グラインダーの上に立って、ミクロンの精度でシャフトを調整するように要求しないでください。それでも望ましい結果は得られません。 この状況から抜け出す唯一の正しい方法は、クランクシャフトを研磨した後に必ずバランスをとることです。 伝統的に、クランクシャフトのバランス調整は、カウンターウェイトに穴を開けることによって行われます (カウンターウェイトを重くする必要がある場合もありますが、これはかなりまれなケースです)。

左側の面の残留アンバランスは 7 gmm、右側の面では 4 gmm です。 つまり、シャフトの合計アンバランスは 11 gmm です。 このような精度は、この機械の能力を示すために特別に行われたものであり、シャフトを研磨した後のバランスをとる際には、そのような要件を満たす必要はありません。 メーカーの要件は十分に満たされています。 さて、シャフトは完成しましたが、当然のことながら、フロントダンパー(プーリー)、フライホイール、クラッチバスケットのバランスをとる必要があるのですか?という疑問が生じます。 もう一度修理文献に戻ってみましょう。 たとえば、同じ ZMZ はこれらの部品の許容アンバランスに関して何を推奨していますか? ダンパー付きフロントプーリー用 100gmm、フライホイール用 150gmm、クラッチバスケット用 100gmm。 しかし、非常に重要な注意点があります。

これらすべての部品はシャフトとは別に (つまりマンドレル上で) バランスがとられており、現代のエンジン工場ではクランクシャフト アセンブリの質量バランスがとられていません。 つまり、上記の部品をクランクシャフトに取り付けると、回転軸の一致はほぼ不可能であるため、当然残留アンバランスが変化することが分かります。 以下はこれらのパーツのバランスをとった写真です。

繰り返しますが、実践が示しているように、これらの部品はクランクシャフトの不均衡に大きく寄与しており、私たちの経験では、これらの各部品の不均衡は残留不均衡の許容値を大幅に超えています。 したがって、フロントプーリー (ダンパー) の「標準」値は 150 ~ 300 gmm、フライホイールの場合は 200 ~ 500 gmm、クラッチ バスケットの場合は 200 ~ 700 gmm です。 そして、これは次のことに当てはまるだけではありません ロシアの自動車産業。 私たちの経験が示すように、ほぼ同じ数字が外国の自動車産業からも得られています。

そして間違いなくもう一つあります 大事なポイント:各部品のバランスを調整した後、アセンブリのバランスを調整する必要がありますが、これは最終段階で行う必要があります。 個別の事前バランス調整も必須です。 これは、フライホイールまたはクラッチが故障した場合に、再度バランスを取り直すために膝を取り外す必要がないようにするために必要です。

したがって、アセンブリのバランスを調整すると、最終的に得られる結果がこれになります。

クランクシャフトアセンブリの最終的なアンバランスは 37 gmm です。

シャフトアセンブリの重量は約 43 kg であることを考慮する必要があります。

ただし、クランクシャフトアセンブリのバランスを調整した後は、ピストンとコネクティングロッドの重量配分を忘れないでください。 さらに、コンロッドの重量配分は、重量だけではなく重心によって行う必要があります。これらの部品の重量の違いもエンジンの不均衡に寄与し、メーカーによって厳しく規制されているからです。

そして、結論として私が指摘しておきたいのは、この記事を読んだ多くの自動車整備士は、これはまったくナンセンスだと言うでしょう。 彼らは十数個のモーターを組み立てており、それらはすべてバランスをとらずにうまく機能し、それらは正しいでしょう、彼らは本当に機能します。 しかし、どれだけのモーターが動作しているのを見たのかを思い出してください... ガイドが壊れている、カムシャフトカムが磨耗している、シリンダーヘッドが平面に沿って通常の2〜3倍高く削られている、シリンダーが0.3mm磨耗している、ピストンが正しく取り付けられていない - このリストは無限に続く可能性があります。

おそらく誰もが、エンジンがあらゆる法律に反して作動したという自分自身の例をいくつか持っているでしょう。 以前はシリンダーを研ぐだけですべてがうまくいったのに、なぜシリンダーを研磨する必要があるのでしょうか? または: 通常のサンドペーパーでメッシュを適用できるのに、なぜホーンバーを使用するのでしょうか? すでに機能しているのに、なぜこれらの数百を「キャッチ」するのでしょうか? では、なぜメーカーはいくつかの要件に従いながら、他の要件を無視するのでしょうか? クランクシャフトアセンブリのバランスをとり、ピストンとコンロッドの重量を測定すれば、標準の VAZ エンジンが F1 マシンのエンジンと同じ特性を持つという「奇跡」が起こるとは考えないでください。同じことは起こりません。あなたへ 。 結局のところ、バランス調整は、他の修理要件を満たすことと合わせて、修理したエンジンが少なくとも新しいエンジンの耐用年数の間は機能するという確信を与える構成要素の 1 つです。 そして、エンジンを修理する際に自動車メーカーの要求に従う運転手が増えれば増えるほど、エンジンが修理の際に自動車メーカーの要求に従うと信じる運転手は少なくなるだろう。 オーバーホール 5万〜7万kmを超えると動作しません。

実行するあらゆるメカニズムで 回転運動、 により 機械的衝撃部品の磨耗やアンバランスが発生すると、それが振動となって現れます。 加速時に車体全体に振動がある場合はアンバランスの可能性があります。 カルダンシャフト。 この問題はカルダンの故障だけでなく車両全体の故障につながる可能性があり、修理には多額の材料費が必要になります。 バランス調整は自分で行うことも、サービス ステーションに連絡することもできます。

ドライブシャフトに振動が観察された場合は、すぐにバランスを取ることをお勧めします。 写真:cardan-garant.ru

なぜドライブシャフトのバランスをとるのですか?

おそらくすべての自動車愛好家はカルダンバランスについて聞いたことがあるでしょうが、誰もがその必要性を理解しているわけではありません。 車のドライブシャフトが果たす主な機能は、トルクを伝達することです。

ドライブシャフトのバランスが崩れると、隣接する他の部品の性能に影響を与える可能性があります。

ギアボックスのシャンク フランジ ベアリングとギアボックスの出力シャフトに早期摩耗が発生します。 走行中にギアボックスのシャンクが摩耗すると、問題が発生する可能性があります。 緊急事態、その結果は非常に望ましくない可能性があります。

アンバランスの主な原因

バランスが崩れる原因はいくつかあります。 それらは性質やその他の機能が異なります。 最も頻繁に遭遇するものは次のとおりです。

- カルダンシャフトの最初の組み立てが不十分でした。

- 部品を固定する際の技術への準拠の欠如。 バランスが取れている場合、誤って固定された部品はすぐに緩み、その後バランスが必要になります。

- 使用されている材料の品質が悪く、カルダンを製造する金属の硬化が不適切です。 高さが足りない金属製ドライブシャフト 性能特性、すべての静的および動的荷重に耐えられるわけではありません。

- 負荷が多すぎます。 車をしばらく使用していない場合でも、アンバランスが発生します。

- 事故の結果発生する可能性のある部品の機械的損傷。

自分でドライブシャフトのバランスを取る方法

車の速度が増加するにつれて発生する振動は無視できません。最初の兆候が現れたら、それを除去するための措置を講じる必要があります。 バランス調整を行うには、ある程度の知識と経験が必要です。

一般に、セルフバランス調整は難しいプロセスではありませんが、かなりの時間がかかる場合があります。 写真:static.imfast.com

シャフトのバランスを自分で調整するには、次のものが必要です。 点検穴、まず車を運転する必要があります。 ホイールのバランスをとるときに使用する重さの異なるウェイトもいくつか用意する必要があります。 代わりに、電極または鉛片が適している場合があります。 バランス調整を実行するには、次の手順を実行する必要があります。

- カルダンを長さに沿って 2 つの部分に分割します。

- 条件付きで4等分します。 自由時間がたくさんある場合は、ジンバルを 8 つ以上の部分に分割することもできます。

- 30 グラムの重りを最初の部品の表面に取り付ける必要があります。 しっかりと取り付ける必要がありますが、後で分解する可能性があります。

- 車両のドライブシャフトをテストします。 これを行うには、道路の平坦な部分を運転して、振動が減少したかどうかを確認する必要があります。

- 振動が消えていない場合は、ガレージに戻り、使用済みのウェイトをドライブシャフトの別のセクションに移動する必要があります。 この後、路上で再テストしてください。

上記の手順は、車内の振動がなくなるまで実行する必要があります。

振動を最小限に抑えた上で、使用するウェイトの最適な重量を試行して見つける必要があります。 理想的には、 正しい選択その質量が増加すると、振動は完全に消えるはずです。

最適な重りの重さを見つけたら、しっかりと固定する必要があります。 これは電気溶接を使用して行うことができます。 電気溶接がない場合は、別の一般的な方法である「冷間溶接」を使用するか、金属クランプでウェイトを締めることができます。

調整に関するビデオ手順は、次のビデオでご覧いただけます。

ドライブシャフトの調整はサービスステーションのサービスを利用してください。

あまり自由な時間がない場合は、 最良の選択肢故障を解消するには、サービスステーションのサービスをご利用ください。 写真:ctokazan.ru

現在、ほぼすべてのワークショップがカルダン シャフトのバランス調整を提供しています。 作業の品質を確実にするには、すべての作業が高品質の機器を使用して実行される信頼できる作業所を選択してください。 ドライブシャフトの調整費用は、 別の車異なります。 平均して、ドライブシャフト調整は 国産車料金は3000~3500ルーブル、外国車は4000~5000ルーブルです。 特別な装置によりバランス調整が可能 短時間。 そして、そのようなバランスの精度は、 自己除去不均衡。

カルダン診断プロセスは、いくつかのセンサーで構成される特別なスタンドで実行されます。 ドライブシャフトを車両から取り外し、スタンドに設置し、シャフトの形状を解析します。 必要な情報はすべてモニターに表示されます。 この後、シャフトのバランス調整に直接進みます。

シャフトのバランス調整は、次のいずれかの方法で実行されます。

- その上にバランサープレートが取り付けられています。 この場合、プレートの質量と設置位置が決まります。 コンピュータープログラム。 これにより、より正確な計算が可能になります。 固定は溶接によって行われます。

- 旋盤でバランス取り中。 シャフト形状が著しく損傷している場合には、この方法がより効果的です。 機械のバランス調整を実行すると、金属の特定の層が除去されるため、機械への負荷が増加します。 この方法は、ドライブシャフトのバランスをとるのに最も正確で信頼性の高い方法です。

結果

ドライブシャフトのバランス調整は自分で行うのはそれほど難しいことではありませんが、 このプロセスかなり軽い。

ただし、重りの質量と設置場所を自分の手で理想的に選択することはできないことを考慮する必要があります。 時間が経つと、ドライブシャフトが再び振動し始めます。

この問題を完全に解決するには、特別な装置を使用する必要があります。 したがって、この状況における最善の選択肢は、ガソリンスタンドに連絡することです。 振動をなくすことで、振動のある車を使用することはできなくなります。 カルダンシャフトギアボックスやその他の部品の寿命が大幅に短くなる可能性があります。