МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ХАРЬКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПИТАНИЯ И ТОРГОВЛИ

кафедра холодильного оборудования

Расчетно-графическая работа

на тему: “Расчет цикла одноступенчатой паровой холодильной машины,

определение параметров хладагента.

Подбор компрессора и конденсатора”

Выполнил: студент 3-го курса

гр. М- 17 ФОТС

Мошнин Е. С.

Проверила:

Петренко Е. В.

Харьков 2010

1. Задание для РГР………………………………………………………………3

2. Тепловой расчет………………………………………………………………4

3. Подбор компрессора холодильной машины…………………………………7

4. Подбор электродвигателя КМ………………………………………………...8

5. Подбор конденсатора…………………………………………………………9

6. Вывод………………………………………………………………….……..10

7. Приложение (диаграмма i- lgp со встроенным циклом одноступенчатой паровой холодильной машины)

1. Задание РГР

Выбрать и подобрать холодильное оборудование (компрессор и конденсатор) для холодильной установки производительностью Q 0 = 2 кВт с циркуляционным водоснабжением. Холодильная установка обслуживает камеру первой стадии двух этапного замораживания мяса на холодильнику мясокомбината который расположен в городе Каменск-Подольск поддержание заданной температуры воздуха t п = - 12°С в холодильной камере совершается при помощи батарей охлаждения.

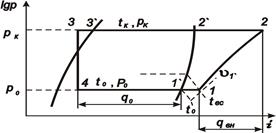

Рисунок 1. Одноступенчатая холодильная машина, что работает по теоретическому циклу: а – принципиальная схема (В – испаритель; ВР – отделитель жидкости; РВ – регулирующий вентиль (дросель); ПО – переохладитель; КД – конденсатор; КМ – компресор); б – построение цикла в диаграмме S – T; в – построение цикла в диаграмме lgp-i.

2. Тепловой расчет

Рабочий режим холодильной установки характеризуется температурами кипения t o , конденсации t к , переохлаждения (жидкого хладагента перед регулирующим вентилем) t пер , всасывания (пары на входе в компрессор) t вс .

При определении расчетных параметров окружающего воздуха учитываем температурный режим летнего периода.

Расчетные параметры воздуха для города: Запорожье

t з.п. - (температура воздуха летняя) t з.п. = + 33 0 С ;

φ з.п . - (относительная влажность воздуха - летняя) φ з.п = 39 %.

За i- в диаграммою (приложеним 2) для влажного воздуха находим первоначальное значение энтальпии, которое соответствует температуре воздуха летнего месяца и относительной влажности воздуха в этом месяце следовательно i = 67кДж/кг .

После определим температуру по влажному термометру t м.т. = 22 0 С , (пересечение линии i = 64 кДж/кг , которая характеризует содержание теплоты в воздухе, с линиею φ = 100 % ).

Температура обратной воды t w (води, что подается на конденсатор) принимают на 3...4 0 С выше температуры влажного термометра, следовательно, принимаю:

t w = t м.т. + 3= 23 + 3 = 25 0 С.

Используя исходящие данные, учитывая, что конденсатор входит в состав холодильной установки, которая обслуживает холодильную камеру для замораживания мяса и работает на циркуляционной воде выбираем испарительный конденсатор. В конденсаторах такого типа сравнительно небольшой расход циркуляционной воды, поэтому не нужна установка специального устройства для охлаждения воды.

Определяю рабочий режим работы холодильной машины. В качестве хладагента принимаю аммиак.

Температуру кипения t o принимаю в зависимости от температуры помещения и способа охлаждения. При охлаждении помещения при помощи батарей охлаждения температура кипения хладагента определяю как t о = t п - (7...10) 0 С следовательно:

t о = t п - 10 = -12 - 10 = -22 0 С .

Для предотвращения влажного хода компрессора пара хладагента перед ним перегревается. Для машины, которые работают на аммиаке, безопасность работы обеспечивается при перегреве пара на 5...15 0 С .

Принимаю температуру пара хладагента на 7 0 С выше температуры кипения:

t в.с. = -22 + 7 = -15 0 С.

Температура конденсации для испарительного конденсатора определяю по приложению 3. Учитывая условия окружающего воздуха (t з.п = +33 0 С , φ з.п. = 0.39 ) и плотность теплового потока q F , що для випарних конденсаторів становить: q F = 2000Вт/м 2 , принимаю температуру конденсации t k =+37 0 С .

Температура переохлаждения жидкого хладагента принимаю на 5 0 С выше температуры циркулирующей воды:

t пер = 25 + 5=30 0 С .

По полученным температурам (t o , t к , t вс , t пер ) выполняем построение цикла одноступенчатой паровой машины в диаграмме lgр – і, нумерацію узловых точек расставляем соответственно с рис. 2

Рисунок 2. Построение цикла одноступенчастой паровой холодильной машины в диаграмме lgр – і

Результаты определения параметров холодильного агента фиксируем в таблице 1.

Таблица 1

Параметри холодильного агента в узловых точках

|

Номер точки |

Параметры |

|||||

|

p, МПа |

v,м 3 /кг |

i, кДж/кг |

s,кДж/кг ·К |

состояние агента |

||

|

сух.насыщ.пар |

||||||

|

сух.перегрет.пар |

||||||

|

перегретый.пар |

||||||

|

сух.насыщ.пар |

||||||

|

насыщеная.жид |

||||||

|

пер. жидкость |

||||||

|

влаж.насыщ.пар |

||||||

Тепловой расчет одноступенчастой холодильной машины:

Удельная массовая холодопроизводительность:

q 0 = i 1´ - i 4 ,=1440-330= 1110 (кДж/кг),

Удельный обьем холодопроизводительности:

q v = q 0 /v 1 ,=1 110 /0.77 =1441 (кДж/м 3 ),

Удельная теоретическая работа сжатия:

q вн = i 2 - i 1 ,=1 800 -1440= 360 (кДж/кг),

Теплота что получает 1 кг холодильного агента в конденсаторе:

q к = i 2 – i 3 ",=1 800 - 370=1 430 (кДж/кг),

Теплота что получает 1 кг холодильного агента в переохладителе:

q по = i 3 " - і 3 ,=370 - 330 = 40 (кДж/кг),

Теплота что получает 1 кг холодильного агента в конденсаторе и переохладителе:

q к+ по = i 2 - і 3 , =1 800 - 330=1 470 (кДж/кг),

Тепловой баланс холодильной машины:

q = q 0 +q вн ,=1110 + 360 =1 470 (кДж/кг),

Теоретический холодильный коэффициент:

= q 0 /q вн , =1 110 / 360= 3,1

Холодильный коэффициент холодильной машины, что работает на обратном цикле Карно при тех же температурах кипения и конденсации:

к = Т 0 /(Т к – Т 0 )=(273-22)/((273+ 33) - (273-22))= 4,2

3. Подбор компрессора

Из условия известно, что Q 0 = 2 кВт тогда:

1. Расшитую массовую производительность компрессора:

G 0 = Q 0 /q 0 , =2/ 1110 = 0, 0018 (кг/с),

2. Обьем пара хладагента, что всасывается компресором холодильной машины:

V 0 = G 0 · v 1 ,= 0,0018 · 0,8= 0,0014 (м 3 /с)

3. Рассчитываю коэффициент подачи компрессора λ:

λ = λ с · λ´ w =0, 64 0 · 0,8=0, 5

Рассчитываю объемный коэффициент λ с с учетом того, что для компрессоров, что работают на аммиаке относительное мертвое пространство С = 0,045 , показатель политропы расширения (для аммиачных компрессоров m = 0,95...1,1 )

Коэффициент λ´ w учитывающий объемные потери, что происходят в компрессоре, рассчитываю по формуле:

λ´ w = Т 0 / Т к =251/ 310= 0,8

Проверяем по диаграмме коэффициент подачи компрессора, учитывая

П = Рк/ Ро (степень сжатия) П = 0,105 при λ =0, 5.

4. Описываемый обьем:

V h = V 0 /λ, = 0,0014/ 0,5=0,0028 (м 3 /с)

Подбираю по этому обьему компрессорный агрегат это 1А110-7-2.

Для окончательного выбора выполним рассчет и підбор електродвигателя КМ.

4. Подбор электродвигателя КМ

1. Определяем сначала теоретическую (адиабатную) мощность N T (у кВт) компресора:

N t = G 0 · q bh =0, 0018 · 360 = 0.64 кВт.

2. Определяю действительную (индикаторную) мощность N i (у кВт) компресора:

N i = N T / η і , =0,64/ 0,79 = 0,8 кВт.

Индикатор к.п.д. принимаю по среднему значению.

3. Рассчитаем эффективную мощность КМ:

N e = N i / η =0,8/ 0,87= 0,9 кВт.

По определенной эффективной мощности N e (у кВт) на валу компрессора (по приложению 5) подобрал электродвигатель АОП 2-82-6 к компрессору с запасом мощности 10…15%. Это не относится ко встроенным электродвигателям мощность которых может быть значительно меньше.

5. Подбор конденсатора

Для подбора конденсатора холодильной машины сначала нужно определить тепловую нагрузку на конденсатор Q k (у кВт).

1. Действительная тепловая нагрузка с учетом потерь в процессе сжатия определяю по формуле:

Q k d = Q 0 + N i = 2 + 0,8 = 2,8 кВт

Q k t = G 0 · q к+п = 0,0018 · 1470= 2, 7 кВт.

3. Так как Q k d > Q k t = 2,8 > 2,7 , следовательно, тепловая нагрузка ниже, чем действительная тепловая нагрузка.

При расчете параметров был принят испарительный конденсатор с удельный тепловым потоком q F = 2000 Вт/ м 2

Потребная площадь теплопередающей поверхности конденсатора:

F = Q k/ q = 2,7 / 1 470 = 0,0018 м 2

По приложению 6 принимаю конденсатор испарительный ИК – 90 с площадью поверхности основной секции 75 м 2 следовательно принимаю для установки две такие секции с суммарной площадью 150 м 2

6. Вывод

При расчете рабочего режима холодильной машины и подбирая к ней холодильное оборудование, я освоил основу и принципы работы холодильного агрегата для замораживания мяса. Научился исходя из исходных данных (температуры воздуха и относительной влажности его) находить и рассчитывать температуры: кипения, конденсации, всасывания и переохлаждения. И вписывать эти значения характеризующие параметры и агрегатное состояние хладагента (аммиака) в диаграмму lgp – i.

Так же при выполнении РГР научился правильно и экономно подбирать необходимое оборудование (конденсатор, компрессор и двигатель к нему).

ХОЛОДИЛЬНЫХ МАШИН

Компрессоры паровых холодильных машин входят в состав герметически закрытой системы и предназначены для отсасывания холодильного агента из испарителя в целях поддержания в последнем давления р о , сжатия пара и выталкивания его в конденсатор при давлении р к , необходимом для сжижения.

Производительность компрессора характеризуется холодопроизводительностью машины и зависит от конструкции, режима работы холодильной машины и холодильного агента, на котором она работает.

КЛАССИФИКАЦИЯ КОМПРЕССОРОВ

В паровых холодильных машинах используют поршневые компрессоры с возвратно-поступательным движением поршня, ротационные с вращающимся поршнемротором, винтовые и турбокомпрессоры. Диапазон применения различных типов компрессоров приведен в табл. .

В настоящее время больше всего используют поршневые компрессоры.

Поршневые компрессоры классифицируют следующим образом:

по стандартной холодопроизводительности: малые- до 12 кВт (до 10 тыс. ккал/ч); средние- от 12 до 90 кВт (от 10 до 80 тыс. ккал/ч); крупные - свыше 90 кВт (свыше 80 тыс. ккал/ч);

по ступеням сжатия: одно-, двух- и трехступенчатые;

по направлению движения агента в цилиндре: прямоточные с движением агента в цилиндре в одном направлении и расположением всасывающего клапана в дне поршня; непрямоточпые, в которых всасывающий и нагнетательный клапаны расположены в крышке цилиндра и агент меняет направление движения, следуя за поршнем;

по числу цилиндров: одно- и многоцилиндровые;

по расположению осей цилиндров: горизонтальные, вертикальные и угловые (У-образные, веерообразные и радиальные);

в зависимости от выполнения цилиндра и картера: блок-картерные (с общей отливкой блока цилиндров и картера); с отдельными цилиндрами, отлитыми в виде блока или индивидуально;

по числу рабочих полостей: простого действия, в которых холодильный агент сжимается только одной стороной поршня, и двойного действия, где сжатие осуществляется поочередно обеими сторонами поршня;

по устройству кривошипно-шатунного механизма: бескрейцкопфные простого действия и крейцкопфные двойного действия;

по типу привода: с электродвигателем, насаженным на вал компрессора; с непосредственным соединением через муфту и с ременной передачей;

по степени герметичности: герметичные со встроенным электродвигателем в заваренном кожухе без разъемов; бессальниковые (полугерметичные) со встроенным электродвигателем, но отъемными крышками; с внешним приводом и сальниковым уплотнением конца вала, выступающего из картера для соединения с отдельным электродвигателем муфтой или клиноременной передачей; с открытым картером и сальниковым уплотнением штока при выходе его из цилиндра (крейцкопфные двойного действия).

Техническая характеристика поршневых компрессоров, серийно выпускаемых в СССР, дана в табл. и.

Наиболее распространенными являются бескрейцкопфные непрямоточные и прямоточные компрессоры.

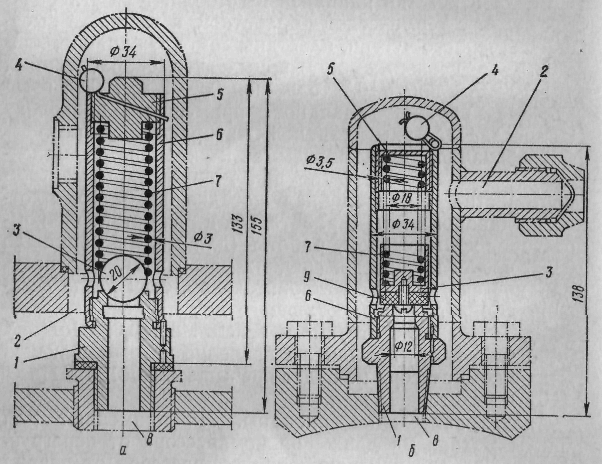

Схемы вертикальных бескрейцкопфных непрямоточных компрессоров показаны на рис. , а вертикального прямоточного с сальниковым уплотнением вала - на рис. .

Движение от электродвигателя передается коленчатому валу 2 (см. рис. , а) с помощью ременной передачи или при непосредственном соединении через муфту. Усилие коленчатого вала, размещенного в картере /, передается шатуну 3 и поршню 4 , при движении которого в цилиндре компрессора осуществляется рабочий процесс (всасывание, сжатие и выталкивание пара холодильного агента).

Кривошипно-шатунный механизм, состоящий в бескрейцкопфном компрессоре из коленчатого вала, шатуна и поршня, предназначен для преобразования равномерного вращательного движения вала в неравномерное возвратно-поступательное движение поршня.

Шкив-маховик 10 компрессора предназначен для передачи движения от двигателя, а также для выравнивания нагрузки на двигатель. Шкив-маховик выполняют массивным и за счет инерции он, воспринимая одинаковое количество энергии, поступающей от двигателя, запасает ее, когда поршень находится вдали от мертвой точки, и отдает запас энергии при приближении поршня к мертвой точке.

В малом непрямоточном компрессоре всасывающие и нагнетательные клапаны 6 и 8 расположены в верхней внутренней крышке 2. Головка цилиндра 7 разделена на всасывающую и нагнетательную полости. При движении поршня вниз давление в цилиндре 5 понижается, в результате чего открывается всасывающий клапан 6, и пар поступает в рабочую полость цилиндра. При движении поршня вверх пар сжимается и через нагнетательный клапан 8 выталкивается из цилиндра. Всасывающие и нагнетательные клапаны компрессора самодействующие. Они открываются и закрываются под действием разности между давлениями с двух сторон рабочей пластины клапана.

В средних и крупных непрямоточных компрессорах всасывающие клапаны расположены периферийно (см, рис. , б), что позволило увеличить проходное сечение как всасывающих 6, так и нагнетательных 8 клапанов.

В прямоточном компрессоре (см. рис.) всасывающие клапаны 9 расположены в верхней части поршня, а нагнетательные 5- в верхней внутренней крышке. Форма поршня 10 прямоточного компрессора удлиненная. В поршне предусмотрена полость под всасывающими клапанами, которая сообщается со всасывающим патрубком компрессора, но отделена перегородкой от картера 1. Всасывающий патрубок компрессора расположен в середине по высоте цилиндра и сообщается с полостью поршня, а нагнетательный - в верхней части цилиндра. При движении поршня вниз в рабочей полости цилиндра давление понижается. Всасывающие клапаны в поршне открываются под действием давления пара в полости поршня, а также инерции пластин клапана, и пар поступает в рабочую полость цилиндра. При движении поршня вверх клапаны в поршне закрываются, пар сжимается и выталкивается через нагнетательные клапаны, расположенные в верхней части цилиндра.

В прямоточных компрессорах верхнюю внутреннюю крышку 8, так называемую крышку безопасности (ложную крышку), не крепят к цилиндру, а прижимают к нему буферной пружиной 7. Она предохраняет компрессор от аварии (гидравлического удара) при попадании жидкого аммиака в цилиндр. Если в цилиндр жидкость попадает в значительном количестве, то она не успевает пройти через небольшое сечение нагнетательных клапанов компрессора, в результате чего резко возрастает давление в цилиндре. При этом буферная пружина 7 сжимается, ложная крышка приподнимается и жидкость выходит в нагнетательную полость через образовавшийся зазор между крышкой и цилиндром.

В непрямоточных компрессорах с периферийным всасывающим клапаном также часто применяют ложные крышки. В малых пепрямоточных компрессорах, клапаны которых расположены в неподвижной клапанной доске, на нагнетательном клапане устанавливают вторую, более жесткую буферную пружину. Эта пружина при чрезмерном повышении давления в цилиндре, вызванного попаданием значительного количества масла или жидкого холодильного агента, сжимается, и нагнетательный клапан может открываться больше.

Для защиты компрессора от аварии при чрезмерном повышении давления нагнетания, например при пуске компрессора с закрытым нагнетательным вентилем 13 (см. рис.) или при отсутствии воды на конденсаторе, предназначен предохранительный клапан 16. При давлении нагнетания выше допустимого он открывается и соединяет нагнетательную сторону компрессора со всасывающей (до запорных вентилей).

Рис. . Схемы вертикальных непрямоточных бескрейцкопфных компрессоров:

а - с всасывающими и нагнетательными клапанами, расположенными в крышке цилиндра; б -с периферийным расположением всасывающего клапана: 1 - картер; 2 - коленчатый вал; 3 - шатун; 4 -поршень; 5 - цилиндр; 6 - всасывающий клапан; 7 -головка цилиндра; 8 - нагнетательный клапан; 9 - клапанная доска; 10 - маховик.

Для разгрузки крупных вертикальных компрессоров при пуске предназначен байпасный вентиль 15. Его открывают перед включением компрессора, и в период его пуска полости нагнетания и всасывания соединяются. Этим исключается сжатие в компрессоре и уменьшается потребность в энергии при пуске, так как энергия расходуется только на приведение в движение компрессора и на преодоление сил инерции и повышенного трения. При автоматическом пуске компрессора применяют электромагнитный байпасиый вентиль. В новых сериях компрессоров байпасные вентили не применяют, но устанавливают электродвигатели с повышенным пусковым моментом.

Рис. . Схема вертикального прямоточного бескрейцкопфного компрессора:

1 - картер; 2 - коленчатый вал; 3 - шатун; 4 - цилиндр; 5-нагнетательные клапаны; 6 - крышка цилиндра; 7 -буферная пружина; 8 - крышка безопасности (ложная); 9 - всасывающие клапаны; 10 - поршень; 11 - маховик; 12 - сальник; 13 - нагнетательный запорный вентиль; 14 - всасывающий запорный вентиль;

15 - пусковой байпасиый вентиль; 16 - предохранительный клапан.

Преимущества бескрейцкопфных прямоточных компрессоров с расположением всасывающих клапанов в поршне - отсутствие теплообмена между полостью всасывания и нагнетания (повышается λ w ), свободное расположение клапанов, что позволяет увеличить проходное сечение их и уменьшить потери от дросселирования в клапанах (повышается λ i ). Недостаток этих компрессоров - большая масса поршня, вследствие чего увеличиваются силы инерции, ухудшается уравновешенность машины, возрастает трение, что препятствует увеличению частоты вращения вала компрессора. Конструкция поршня прямоточного компрессора более сложная, а к всасывающему клапану доступ затруднен. В прямоточных компрессорах применяют преимущественно холодильные агенты с высокой температурой в конце сжатия (главным образом аммиак, для которого нежелателен значительный перегрев при всасывании).

В непрямоточных бескрейцкопфных компрессорах поршень без клапанов имеет меньшие размеры и массу. Его можно изготовить из легких сплавов, что приводит к сокращению инерционных усилий и позволяет увеличить частоту вращения вала. Стесненность в расположении клапанов только в крышке непрямоточного компрессора можно устранить, применив периферийное расположение всасывающих клапанов (см. рис. ,б). При этом увеличивается проходное сечение всасывающих и нагнетательных клапанов и уменьшается теплообмен между полостями всасывания и нагнетания.

В настоящее время отдают предпочтение непрямоточным компрессорам, в том числе и для аммиачных компрессоров.

ДЕТАЛИ КОМПРЕССОРОВ

Основными частями компрессоров являются картеры (блок-картеры), цилиндры, поршни с поршневыми кольцами, кривошипно-шатунный механизм (шток, крейцкопф, шатун, вал), сальники, клапаны (всасывающие, нагнетательные и предохранительные) и устройство для смазки.

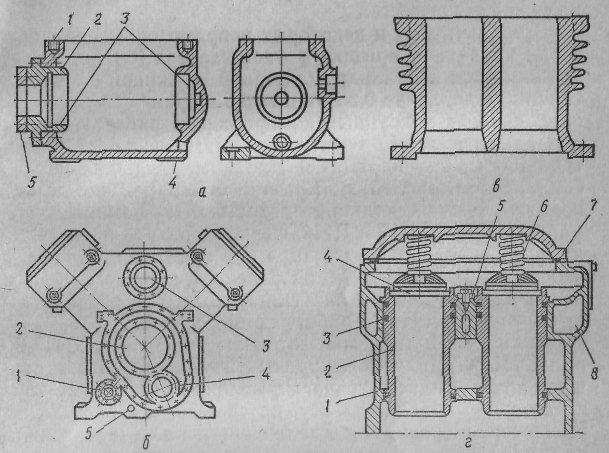

Картеры. В бескрейцкопфных компрессорах картеры (рис.) являются основанием для крепления всех частей машины. Кроме того, они воспринимают все возникающие в компрессоре усилия.

Рис. . Картеры и цилиндры бескрейцкопфных компрессоров:

а - картср компрессора ФВ6: 1 - привалочный фланец; 2 -крышка картера; 3 - гнезда под коренные подшипники; 4-нижняя поверхность; 5 - крышка

сальника;

б - блок-картер У-образного четырехцилиндрового компрессора АУ200: 1 - отверстие под смотровое стекло; 2 - гнездо под коренные подшипники; 3 - отверстие под всасывающий вентиль; 4- гнездо для масляного насоса; 5 - отверстие для слива масла из блок-картера;

в - цилиндр непрямоточного компрессора ФВ6;

г - цилиндр прямоточного блок-картерного компрессора (в сборе): 1 - блок-картер; 2 - гильза цилиндра;

3 - уплотнительные резиновые кольца; 4 - клапанная крышка; 5-планка для фиксирования гильз; 6 - буферная пружина; 7 - наружная крышка цилиндров; 8 - охлаждающая водяная рубашка.

Картеры бескрейцкопфных компрессоров закрытые, находятся под давлением всасывания. В них расположены кривошипно-шатунный механизм и устройство для смазки. За уровнем масла в картере наблюдают через смотровое стекло. Для доступа к кривошипно-шатунному механизму и устройству для смазки имеются боковые и торцовые съемные крышки.

В малых компрессорах обычно применяют картеры с одной торцовой крышкой (рис. ,а). К верхнему фланцу картера шпильками крепят цилиндры.

В средних и крупных компрессорах картеры отливают одним блоком с цилиндрами (блок-картер) (рис. ,б). Это уменьшает число разъемов, улучшает герметичность и обеспечивает первоначальное точное расположение осей цилиндров по отношению к оси отверстий под подшипники коленчатого вала.

Картеры и блок-картеры изготавливают из чугуна Сч18-36 или Сч21-40. В малых компрессорах, применяемых на холодильном транспорте, для облегчения их массы при изготовлении картеров и блок-картеров используют алюминиевые сплавы.

Основное требование, предъявляемое к картерам, - достаточная жесткость и прочность. При механической обработке картеров и блок-картеров надо соблюдать следующие условия: оси отверстий под подшипники коленчатого вала должны быть параллельны основанию, а также плоскости крепления блока цилиндров и перпендикулярны плоскости торцовых фланцев.

Цилиндры. В бескрейцкопфных компрессорах простого действия их изготовляют в виде двухцилиндровых блоков (рис. , в) или в виде общего блока с картером (см. рис. , б и г). В цилиндры блок-картера впрессовывают гильзы 2, защищающие блок-картер от износа и облегчающие ремонт. Стенки цилиндра испытывают силы от давления паров, упругости поршневых колец, а также нормальные силы от кривошипно-шатунного механизма.

В нижней части цилиндры бескрейцкопфных компрессоров сообщаются с картером, а в верхней имеют наружную и внутреннюю (клапанную) крышки. В некоторых непрямоточных компрессорах внутренние крышки жестко закреплены между цилиндром и наружной крышкой.

В прямоточных и некоторых непрямоточиых компрессорах клапанная крышка 4 блок-картера (см. рис. , г) прижимается к цилиндру буферной пружиной 6, рассчитанной на давление 0,35 МПа≈З,5 кгс/см 2 .

В средних и крупных компрессорах, работающих на аммиаке и R22, где температура нагнетания достигает 140-160° С, цилиндры имеют водяные охлаждающие рубашки 8 (см. рис. , г). Крышки цилиндров иногда выполняют также с водяной полостью. В компрессорах, работающих на R12 и R142, где температура нагнетания не превышает 90° С, цилиндры и крышки отливают с ребрами (см. рис. 25, в ) для более интенсивного охлаждения их воздухом. Охлаждение цилиндров обеспечивает более экономичную работу компрессоров.

Цилиндры и гильзы изготовляют из чугуна Сч 18-36 или Сч21-40. Цилиндры крупных компрессоров растачивают по 2-му классу точности, мелких герметичных компрессоров- по 1-му классу, по системе отверстия. Для уменьшения трения при движении поршня и создания надежной плотности цилиндры шлифуют. В собранном виде оси цилиндров должны быть перпендикулярны оси вала. Чистота поверхности зеркала требуется не грубее 8-го класса для цилиндров сальниковых бескрейцкопфных компрессоров и не менее 10-го класса для цилиндров герметичных компрессоров.

В бескрейцкопфных компрессорах с чугунными поршнями и поршневыми кольцами зазор между цилиндром и поршнем составляет 0,001 диаметра цилиндра, а в малых компрессорах с диаметром цилиндра до 50 мм, в которых применяют поршни без поршневых колец,- 0,0003 диаметра цилиндра.

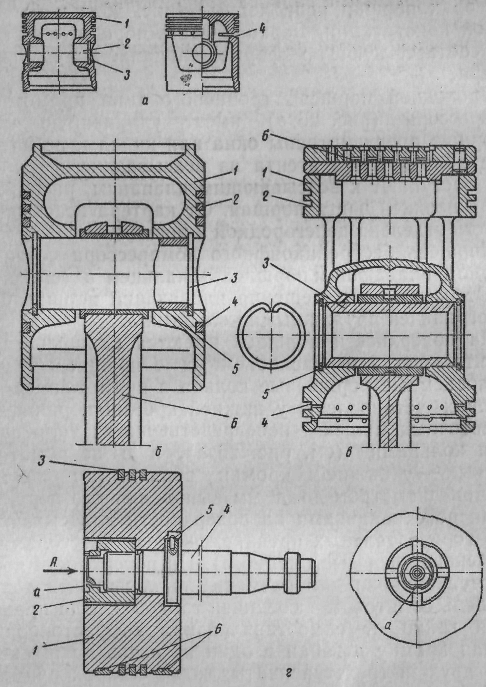

Поршни. В вертикальных, У- и УУ-образных бескрейцкопфных компрессорах устанавливают поршни тронкового типа (рис.). Они представляют собой цельную полую конструкцию. В непрямоточных компрессорах поршни непроходные (рис. , а и б) обле ченной конструкции. Верхняя часть поршня имеет форму, соответствующую форме клапанной крышки цилиндра.

Рис. . Поршни компрессоров:

а - бескрейцкопфного непрямоточпого ВФ6: 1 - канавки для уплотнительных поршневых колец; 2 - отверстие

для поршневого пальца; 3-кольцевая выточка для пружинного кольца; 4 - канавка для маслосъемиого поршневого кольца;

б - испрямоточного П110: 1 - тело поршня; 2- уплотнительиые поршневые кольца; 3- пружинные кольца; 4 - маслосъемное поршневое кольцо; 5 - поршневой палец; 6 - шатун;

в - прямоточного (в сборе): 1 - тело поршня; 2 - канавки для уплотнительпых поршневых колец; 3-- поршневой палец; 4 - канавки для маслосъемных поршневых колец; 5-пружинное кольцо; 6 - всасывающий клапан;

г - горизонтального крейцкопфного: 1 - поршень; 2 - гайка; 3- поршневое кольцо; 4 - шток; 5 - штифт; 6 - баббитовый поясок на опорной поверхности поршня.

Проходной поршень тронкового типа прямоточного компрессора (рис. , в) имеет удлиненную форму. В поршне предусмотрены окна или каналы, по которым пары холодильного агента из всасывающего трубопровода поступают к всасывающим клапанам, расположенным в верхней части поршня. От картера всасывающая полость отделена перегородкой в поршне.

Поршень бескрейцкопфного компрессора соединен с шатуном плавающим поршневым пальцем 3 (см. рис., в). От осевого перемещения плавающий поршневой палец ограничен пружинными кольцами 5.

На поверхности поршней имеются канавки для уплотнительных 2 и маслосъемных 4 поршневых колец. Маслосъемные поршневые кольца в прямоточных компрессорах установлены у нижней кромки поршня, в непрямоточных малых - непосредственно за уплотнительными кольцами (см. рис. ,а), а в непрямоточных крупных -у нижней кромки поршня (см рис. ,б). Поршни диаметром до 50 мм выполняют без поршневых колец, но с канавками на поверхности для смазки.

В горизонтальных крейцкопфных компрессорах поршни дисковой формы (рис. , г). На поверхности поршня имеются канавки для размещения поршневых колец 3. Поршень со штоком 4 соединен гайкой 2. Для предохранения гайки от самоотвинчиваиия ее застопоривают, вминая кромку а гайки в один из пазов на штоке.

В двух- и трехступенчатых компрессорах применяют дифференциальные (ступенчатые) поршни.

Поршни тронкового типа изготовляют из высококачественного чугуна Сч21-40 или Сч24-44, а также из алюминиевого сплава (без присадки магния) Ал5. Для изготовления поршней без поршневых колец применяют специальный чугун или низкоуглеродистую сталь. Поршни горизонтальных компрессоров отливают из чугуна или стали с баббитовым пояском на нижней части, а поршневые гайки - из стали Ст.35.

В поршнях тронкового типа отверстия под поршневой палец должны быть соосны и оси их перпендикулярны образующей поршня (чтобы при сборке с шатуном не получилось перекоса поршня по отношению к оси цилиндра); в поршнях дисковой формы отверстие под шгок должно быть концентрично внешней цилиндрической поверхности поршня, а поверхность опорного торца штока - перпендикулярна оси поршня. Канавки для поршневых колец должны быть параллельны между собой, а боковые их поверхности - перпендикулярны образующей поршня.

Рис. . Поршневые кольца:

а - уплотнительные: I- замок

внахлестку; II- косой; III - прямой; б - маслосъемные: I - конусные;

II - с прорезями.

П оршневые

кольца. Различают уплотнительные и

маслосъемные кольца. Уплотнительные

кольца предназначены для создания

плотности между стенками цилиндра и

поршнем при его движении, а маслосъемные-для

удаления избытка масла со стенок

цилиндра. Для хорошего уплотнения

поршневое кольцо должно всеми точками

наружной поверхности плотно прилегать

к цилиндру и оказывать на цилиндр

равномерное давление. Торцы поршневых

колец должны быть строго перпендикулярны

образующей наружной поверхности.

Поршневые кольца имеют прорезь, называемую

замком. Различают три вида поршневого

замка: внахлестку, косой, прямой (рис. ,а).

Чаще

всего применяют замки внахлестку и

косой, которые обеспечивают надежную

плотность. От уплотнительных колец

маслосъемные отличаются тем, что на

наружной их поверхности имеется скос,

образующий конусную поверхность, или

прорези в виде канавки на поверхности

кольца (рис. ,б). На поршень маслосъемные

кольца устанавливают конусом вверх.

При движении поршня вверх между кольцом

и стенкой цилиндра создается масляный

клин, отжимающий кольцо в канавку поршня,

в результате чего масло не поднимается

вверх. Чтобы не было препятствия для

сжатия кольца, в канавке сверлят отверстия

для сообщения ее с внутренней частью

поршня, через которые масло или пар

выходит из канавки. При движении поршня

вниз масло снимается с зеркала цилиндра

маслосъемным кольцом, собирается в

канавку под кольцом и через отверстия

в поршне стекает в поршень и картер.

оршневые

кольца. Различают уплотнительные и

маслосъемные кольца. Уплотнительные

кольца предназначены для создания

плотности между стенками цилиндра и

поршнем при его движении, а маслосъемные-для

удаления избытка масла со стенок

цилиндра. Для хорошего уплотнения

поршневое кольцо должно всеми точками

наружной поверхности плотно прилегать

к цилиндру и оказывать на цилиндр

равномерное давление. Торцы поршневых

колец должны быть строго перпендикулярны

образующей наружной поверхности.

Поршневые кольца имеют прорезь, называемую

замком. Различают три вида поршневого

замка: внахлестку, косой, прямой (рис. ,а).

Чаще

всего применяют замки внахлестку и

косой, которые обеспечивают надежную

плотность. От уплотнительных колец

маслосъемные отличаются тем, что на

наружной их поверхности имеется скос,

образующий конусную поверхность, или

прорези в виде канавки на поверхности

кольца (рис. ,б). На поршень маслосъемные

кольца устанавливают конусом вверх.

При движении поршня вверх между кольцом

и стенкой цилиндра создается масляный

клин, отжимающий кольцо в канавку поршня,

в результате чего масло не поднимается

вверх. Чтобы не было препятствия для

сжатия кольца, в канавке сверлят отверстия

для сообщения ее с внутренней частью

поршня, через которые масло или пар

выходит из канавки. При движении поршня

вниз масло снимается с зеркала цилиндра

маслосъемным кольцом, собирается в

канавку под кольцом и через отверстия

в поршне стекает в поршень и картер.Большинство бескрейцкопфных компрессоров имеют два-четыре уплотнительных и одно-два маслосъемных кольца. В горизонтальных крейцкопфных компрессорах применяют только уплотнительные кольца.

Поршневые кольца изготовляют из чугуна Сч21-40 с твердостью по Роквеллу 91-102 единицы, а в новых моделях компрессоров - из пластмассы (термостабилизированного капрона). Для увеличения упругости между поршнем и пластмассовыми кольцами размещают экспандеры из стальной ленты.

Во избежание заклинивания поршневых колец и задира зеркала цилиндра замки колец в рабочем состоянии должны иметь зазоры. Зазор в замке поршневого кольца в нерабочем состоянии составляет примерно 0,1 диаметра кольца, а в рабочем - 0,004 диаметра цилиндра. Замки колец следует смещать один относительно другого примерно на 90°. Утечка пара через поршневые кольца снижает коэффициент подачи компрессора, а трение поршневых колец о стенки цилиндра вызывает увеличение расхода мощности.

Требования, предъявляемые к поршневым кольцам,- достаточная упругость, перпендикулярность торца колец наружной образующей, плотное прилегание наружной поверхности колец к стенкам цилиндра.

Шток. Его применяют в горизонтальных крейцкопфных компрессорах для соединения поршня с крейцкопфом. С крейцкопфом шток закреплен на резьбе или болтами, а с поршнем - поршневой гайкой (см. рис. ,г). Шток изготовляют из конструкционной углеродистой стали Ст.40 или Ст.45. Поверхность его цементируют и шлифуют.

Крейцкопф. Он предназначен для соединения штока с шатуном, совершает возвратно-поступательное прямолинейное движение и состоит из корпуса 1 и двух башмаков 2 (рис.). Между корпусом и башмаками размещен набор прокладок 3 для выверки зазоров. Форма скользящей поверхности башмака, а следовательно, и направляющих цилиндрическая.

Крейцкопф соединен со штоком болтами с корончатыми гайками 6, зафиксированными от проворачивания. Корпус крейцкопфа отливают из стали, а башмаки - из серого мелкозернистого чугуна или из стали с баббитовой заливкой. Палец крейцкопфа изготовляют из углеродистой стали Ст.20 и Ст.45 или хромистой 20Х и 40Х. Для придания твердости палец цементируют, закаливают и шлифуют до 9-го класса чистоты. Поверхность пальца обрабатывают по 1-му и 2-му классам точности.

Рис. . Крейцкопф аммиачного горизонтального компрессора:

1 - корпус; 2 -башмаки; 3- прокладка; 4 и 5 -шайбы; 6 - корончатая гайка для крепления шгока; 7 - шток.

Шатун. Он соединяет коленчатый вал с поршнем или с крейцкопфом и представляет собой стержень 1 с головками по концам, одна из которых неразъемная 2, а другая разъемная 3 (рис. , а). Разъем может быть прямой (перпендикулярный оси стержня) и косой. Разъемная головка заливается баббитом 7, либо имеет вкладыш, залитый баббитом, закрепляется на коленчатом валу шатунными болтами 4 с корончатыми гайками 5. Между половинками головки шатуна с каждой стороны закладывают набор тонких регулировочных прокладок 6. При небольшом износе баббита можно снять часть прокладок и восстановить прежний зазор между валом и внутренней поверхностью головки шатуна (так называемая перетяжка подшипника). В компрессорах новых моделей ставят тонкостенные баббитовые вкладыши. Такой вкладыш имеет два слоя стальной ленты толщиной 0,25 мм, покрытой слоем баббита толщиной 1,7 мм. В этом случае набор регулировочных прокладок не ставится.

Закрытая головка в бескрейцкопфном компрессоре имеет впрессованную бронзовую втулку 8 и соединена с поршнем поршневым пальцем. Наибольшее применение находят плавающие пальцы, свободно вращающиеся в отверстии поршня и во втулке шатуна. От осевого перемещения они ограничены пружинящими кольцами или пробками из антифрикционных материалов.

В некоторых моделях малых компрессоров используют бронзовые или алюминиевые шатуны с двумя неразъемными головками (рис. ,б). Таким шатунам соответствует прямой вал с эксцентриком (рис. , г).

К шатунным подшипникам масло подается по каналам 9 и 10 (см. рис. ,а), а при принудительной (насосной) смазке к нижним головкам - по сверлениям в валу компрессора.

Рис. . Детали кривошипно-шатунного механизма:

а-шатун с нижней разъемной головкой: 1 - стержень;

2 - неразъемная головка; 3 -разъемная головка;

4 -болты; 5 - корончатые гайки; 6 - прокладка;

7 - вкладыш; 8 - бронзовая втулка; 9, 10 - каналы для подачи масла; б - шатун с неразъемными головками;

в - вал коленчатый: 1- коренные шейки; 2 - щеки;

9 - шатунные шейки; 4 - противовес; 5 -шейка под сальник; г - вал эксцентриковый с шатуном: 1 - вал;

2 - противовесы; 3 - шатун; д - кривошипно-кулисный механизм: 1 - вал кривошипный; 2 - ползун; 3-кулиса; 4 - поршень.

Шатуны с разъемной головкой изготовляют из углеродистой стали Ст.40 и Ст.45 коваными или штампованными с последующим отжигом и нормализацией, шатунные болты - из хромистой стали 38ХА или 40ХА, а поршневые пальцы - из углеродистой стали Ст.20 и Ст.45 или хромистой стали 20Х и 40Х. Поршневые пальцы закаливают и рабочую поверхность шлифуют до чистоты не ниже 9-го класса.

Вал. Вал должен быть жестким, прочным, а его трущиеся поверхности износоустойчивыми. Различают валы коленчатые (рис. , б), эксцентриковые (в малых компрессорах) (см. рис. , г) и кривошипные (рис. , д). Последние применяют в кривошипно-кулисном механизме малых герметичных компрессоров. Этот механизм движения состоит из кривошипного вала 1 и ползуна 2, который перемещается перпендикулярно оси кулисы 3, приваренной к поршню 4,

Наиболее распространены двухколенчатые и двухопорные валы. Колена смещены на 180°. На шейках вала имеются противовесы, которые предназначены для уравновешивания сил инерции. На каждую шейку вала крепят один, два, три или четыре шатуна.

Опорами для вала являются подшипники. В бескрейцкопфных компрессорах чаще всего применяют коренные подшипники качения - шариковые и роликовые. Однако в качестве подшипников используют также и бронзовые и чугунные втулки. В малых высокооборотных компрессорах применяют подшипники скольжения для уменьшения шума. В крейцкопфных горизонтальных компрессорах используют подшипники скольжения, залитые баббитом. При установке вала эти подшипники пришабривают по шейкам.

Коленчатые валы компрессора изготовляют из углеродистой стали Ст.45 или из хромистой стали 40Х в виде поковки либо штамповки. В валу сверлят каналы для масла. Коренные и шатунные шейки валов должны быть цилиндричные, оси всех коренных шеек должны находиться на одной прямой, оси шатунных шеек должны быть параллельны оси коренных, биение коренных шеек- не более пределов допуска. Для износоустойчивости шейки вала закаливают и отпускают до твердости R с =52÷60. Нагревание шеек осуществляется токами высокой частоты. После термической обработки их шлифуют до 9-го класса чистоты (при подшипниках скольжения).

Шкив-маховик. Его насаживают на коленчатый вал на шпонке и закрепляют гайкой. При использовании ременной передачи обод маховика имеет канавки под клиновидные ремни. В случае непосредственной передачи маховик-муфта предназначен только для выравнивания нагрузки на двигатель.

Сальники. В бескрейцкопфных компрессорах они предназначены для уплотнения вала, выступающего из картера, а в крейцкопфных горизонтальных - для уплотнения штока в целях полной герметизации рабочей полости цилиндра компрессора. Сальники можно разделить на два типа: сальники бескрейцкопфных компрессоров с кольцами трения (бронза-сталь, графит- сталь). В таких сальниках плотность между кольцами создается упругостью сильфонов и пружин, а также с помощью масляной ванны, обеспечивающей дополнительный гидравлический затвор; сальники крейцкопфных компрессоров многокамерные с разрезными металлическими и неразъемными фторопластовыми кольцами.

Сильфонные сальники бескрейцкопфных компрессоров. Такие сальники с парой трущихся колец бронза-сталь применяют в малых компрессорах с диаметром вала до 40 мм (рис. ,а). На вал компрессора надето упругое резиновое кольцо 1, на которое плотно насажено стальное кольцо 2. Оба кольца вращаются вместе с валом. Затем на вал свободно надет узел, представляющий собой сильфон 4 (двухслойная иолутомпаковая тонкая гофрированная трубка), к одному концу которого припаяно бронзовое кольцо 3, а к другому - направляющий стакан 6. Направляющий стакан закреплен на прокладках 7 крышкой 8 к картеру, поэтому бронзовое кольцо с сильфоном неподвижны. Пружина 5 прижимает бронзовое кольцо 3 к вращающемуся стальному кольцу 2.

Эти кольца должны быть хорошо притерты. Камера сальника заполнена маслом. Недостатком сильфонного сальника является не вполне удовлетворительная прочность сильфона.

Менее трудоемки в изготовлении, надежны в работе и просты при монтаже и эксплуатации пружинные сальники с масляным затвором.

Наиболее совершенным является пружинный сальник с парой трущихся колец, одно из которых выполнено из специального металлизированного графита, а другое- из цементированной стали.

Односторонний графито-стальной пружинный сальник бескрейцкопфного компрессора. Сальник такого типа показан на рис. ,б. К неподвижному стальному кольцу 5, установленному в крышке 1 на прокладке 4, прижимается графитовое уп-лотнительное кольцо 5, установленное в подвижном кольце 6. Кольцо 6 надето на вал на упругом резиновом кольце 2. Подвижное кольцо с графитовой вставкой прижимается к неподвижному стальному кольцу 3 пружиной 8, упирается в шайбы 7.

Двусторонний графито-стальной сальник компрессора П110 представлен на рис. , в. Два стальных кольца 3 с графитовыми вставками 4 надеты на вал на упругих фторопластовых кольцах 8. Между подвижными кольцами 3 установлена обойма 2 t в которой расположено несколько пружин 9, упирающихся в шайбы 10. Под действием пружин стальные кольца с графитовыми вставками 4 прижимаются к стальным кольцам 5, расположенным в наружной 6 и внутренней 12 крышках сальника. При работе компрессора упругие и стальные кольца с графитовыми вставками, а также обойма с пружинами вращаются вместе с валом, а крышки 6 и

Рис. . Сальники бескрейцкопфных компрессоров:

а - сильфонный;

б - пружинный графито-стальной односторонний;

в - пружинный графито-стальной двусторонний.

12 с кольцами 5 неподвижны, Вращающиеся стальные кольца фиксируются планкой 7, а обойма-

(стопорным винтом 1. Уплотнение по валу обеспечивается фторопластовыми кольцами 5, а уплотнение камеры сальника - плотностью между подвижными графитовыми вставками 4 (кольцами) и неподвижными стальными кольцами 5. Полная герметичность сальника достигается масляным затвором. В камеру сальника масло подается шестеренчатым насосом, а отводится по сверлениям в валу к шатунным подшипникам. В крышке сальника имеется перепускной регулирующий клапан 11, поддерживающий давление масла на 0,15-0,2 МПа выше давления в картере.

Для небольших валов диаметром до 50 мм применяют двусторонние графито-стальные сальники с общей концентричной по валу пружиной. В таких сальниках втулку между кольцами не устанавливают.

Многокамерные сальники с разрезными алюминиевыми и сплошными фторопластовыми кольцами. Их применяют только для уплотнения штоков крейцкопфных компрессоров. В состав такого сальника (рис.) входят предсальник и собственно сальник.

В корпусе предсальника 5 размещены четыре разрезных кольца 4, состоящих из трех частей. На наружной поверхности колец имеется канавка, в которую вставлена браслетная пружина 3. Внутренняя поверхность колец точно и чисто обработана и пружинами прижимается к штоку.

За корпусом предсальника расположены три неразрезных кольца 9 из фторопласта, чередующихся со сталь, ными (тоже неразрезными) кольцами 8, 10 и 11. При затяжке гаек 2 эластичные фторопластовые кольца плотно прилегают к штоку.

Собственно сальник состоит из пяти камер. Каждая из них представляет собой чугунный корпус (обойму) 1 с уплотнительным алюминиевым кольцом 6 и замыкающим кольцом 7. Замыкающее кольцо разрезано радиально на три части, а уплотнительное состоит из шести частей, которые перекрывают радиальные прорези. Эти разрезные кольца, как и кольца предсальника, опоясаны браслетными пружинами. Пружина стягивает части разрезного кольца и прижимает их радиально к штоку. При такой конструкции плотность саморегулируется, так как по мере износа кольцо прижимается радиально к штоку. При нагревании штока кольцо сальника расширяется, при охлаждении происходит обратный процесс сжатия кольца вследствие упругости браслетных пружин.

Разрезные кольца изготовляют из алюминиевого сплава. Заготовки колец закаливают и подвергают искусственному старению. Уплотняющие поверхности колец тщательно обрабатываются и притираются к штоку, между собой и к корпусу камер.

Рис. . Многокамерный сальник для уплотнения штока компрессора типа АО.

Смазка сальника и штока осуществляется от насоса-лубрикатора через специальную втулку-фонарь.

Камера между сальником и предсальником соединяется со всасывающей стороной компрессора. Поэтому при проникновении паров аммиака из цилиндра по сальнику они через эту камеру отсасываются компрессором. Таким образом, предсальник находится только под давлением всасывания. Назначение предсальника- создать дополнительную плотность, предотвратить утечку аммиака при остановке компрессора (подтяжкой гаек 2) и попадание в цилиндр и сальник простого машинного масла, которым смазывают кривошипно-шатунный механизм.

Всасывающие и нагнетательные клапаны. В холодильных компрессорах эти клапаны самодействующие, т. с. открываются под действием разности между давлениями с двух сторон пластины клапана, а закрываются под действием упругости пластины или пружины.

Основные элементы любого клапана - седло, пластина, которая лежит на седле, перекрывая сечение для прохода, пружина, прижимающая пластину к седлу, и направляющая пластины (розетка), которая является также ограничителем подъема пластины над седлом. В некоторых клапанах пружину не устанавливают, тогда применяют пластины самопружинящие. Их изготовляют из тонколистовой пружинящей стали толщиной 0,2-1 мм. Формы пластин клапанов разнообразны.

Рис Клапаны непрямоточных хладоновых малых компрессоров: а -клапанная крышка;

б - пятачковый нагнетательный клапан.

В малых непрямоточных компрессорах всасывающие и нагнетательные клапаны расположены в верхней части цилиндра (в клапанной крышке). Клапанная крышка двухцилиндрового непрямоточного компрессора показана на рис. , а. Всасывающие клапаны - двухполосовые самопружинящие, нагнетательные - пятачковые с пружиной (на каждый цилиндр по два пятачковых клапана).

Седлом 2 для всасывающих полосовых клапанов является стальная накладка с двумя пазами, перекрытыми самопружинящими пластинами 3. Накладка притерта к клапанной доске 1 и закреплена болтами. Направляющей для всасывающих клапанов является клапанная доска, в которой имеются пазы, соответствующие прогибу пластин (см. рис. , а, разрез по Е-Е). В пазах расположены буферные пластины 10.

Чтобы открылись всасывающие клапаны в цилиндре, создается некоторое понижение давления по сравнению с давлением во всасывающей стороне компрессора (до 0,03 МПа≈0,3 кгс/см 2). Под действием разности между давлениями лента, прогибаясь, пропускает пары холодильного агента в цилиндр через щели накладок и отверстия в клапанной доске. При уравнивании давлений в цилиндре и всасывающей полости ленты, выпрямляясь, перекрывают щели накладок.

Нагнетательный клапан открывается в сторону от цилиндра, в котором создается некоторое превышение давления (до 0,07 МПа≈0,7 кгс/см 2) над давлением конденсации. Под действием разности между давлениями пятачковая пластина 5, поднимаясь, сжимает рабочую пружину 6 и открывает проход для пара (рис. , б). Сжатый пар выходит из цилиндра в нагнетательную полость компрессора через отверстия в клапанной доске и прорези в розетке (стакане) 4.

Седлом нагнетательных клапанов является кольцевой выступ клапанной доски 1. Пятачковая стальная пластина 5 притирается и прижимается к седлу рабочей пружиной 6, расположенной в розетке 4. Кроме того, нагнетательные клапаны снабжены буферной пружиной 7, установленной между стаканом 4 и упорной траверсой 8 (рис. , б).

При попадании в цилиндр жидкого холодильного агента или значительного количества масла буферная пружина дает возможность увеличить подъем пластины клапана. Рабочие и буферные пружины клапана имеют общую направляющую втулку 9. Нагнетательные клапаны закрываются под действием упругости пружин.

В герметичном компрессоре ФГ0,7 нагнетательный

клапан пластинчатый с прижимной пластиной

установлен над клапанной доской

(рис.). Пластина нагнетательного

клапана2

и

прижимная пластина 1 закреплены консольно

винтом на клапанной доске 4.

Под действием разности

между давлениями пластина 2

поднимается

незакрепленным концом над клапанной

доской 4

и

пропускает сжатый пар в нагнетательную

полость. Клапан закрывается под действием

упругости пластины клапана 2 и

прижимной пластины 1. Всасывающий клапан

3

язычковый,

самопружинящий.

герметичном компрессоре ФГ0,7 нагнетательный

клапан пластинчатый с прижимной пластиной

установлен над клапанной доской

(рис.). Пластина нагнетательного

клапана2

и

прижимная пластина 1 закреплены консольно

винтом на клапанной доске 4.

Под действием разности

между давлениями пластина 2

поднимается

незакрепленным концом над клапанной

доской 4

и

пропускает сжатый пар в нагнетательную

полость. Клапан закрывается под действием

упругости пластины клапана 2 и

прижимной пластины 1. Всасывающий клапан

3

язычковый,

самопружинящий.

Рис. . Клапанная доска

компрессора ФГ0.7.

Клапаны непрямоточных бескрейцкопфных компрессоров средней и большой производительности показаны на рис. . Всасывающий клапан в этих компрессорах имеет периферийное расположение. Он представляет собой кольцевую пластину 2 (по диаметру больше диаметра цилиндра), прижатую несколькими цилиндрическими витыми пружинами 3 к седлу 1, которым является торец цилиндровой гильзы (рис. ,а). Прижимающие пружины размещены в розетке 4, ограничивающей подъем пластины на высоту 1,5 мм (при работе на средпетемпературном режиме).Пространство над пластиной сообщается с полостью цилиндра. Когда давление в цилиндре понижает, ся, пар из всасывающей полости, преодолевая упругость прижимающих пружин, поднимает пластину и поступает в рабочую полость цилиндра через зазор между пластиной и торцом цилиндровой гильзы. Такая конструкция клапанов позволяет применить регулирование производительности компрессора путем отжима пластин всасывающих клапанов. Для этого в крышку установлена (снаружи или внутри) электромагнитная катушка 5 (рис. ,б). При включении тока в катушке образуется магнитное поле, под действием которого пластина 3 притягивается к розетке и открывает всасывающий клапан.

Нагнетательные клапаны непрямоточных компрессоров средней и крупной производительности бывают кольцевые (см. рис. , а) и пятачковые (см. рис. ,б).

Однокольцевой нагнетательный клапан состоит из седла 5, кольцевой пластины 6, прижатой к седлу несколькими пружинами 7, и розетки 8 (см. рис,а). Седло и розетка скреплены болтом9. Нагнетательный клапан не скреплен с цилиндром, а прижат к нему (к верхней части розетки всасывающего клапана) буферной пружиной 10. Буферная пружина обеспечивает возможность подъема всего нагнетательного клапана на высоту до 5 мм, что обеспечивает увеличение площади проходного сечения и устраняет нежелательные напряжения в клапане и шатунно-

Рис. . Клапаны непрямоточных компрессоров средней и крупной производительности:

а -компрессора П80; б - компрессора ФУ40РЭ: 1 - седло всасывающего клапана: 2 -кольцевая пластина;

3 - пружина; 4 - розетка; 5 -электромагнитная катушка; 6 - пятачковый нагнетательный клапан.

поршневой группе (а также исключает возможность гидравлического удара) в случае попадания в цилиндр жидкого холодильного агента или значительного количества масла.

В прямоточных компрессорах наиболее распространены пластинчатые полосовые самопружинящие клапаны (рис.). Всасывающие клапаны расположены в днище поршня, а нагнетательные - во внутренней крышке цилиндра. Седла 1 и направляющие розетки 2 клапанов имеют продольные пазы для прохода пара. Пазы в седлах перекрываются полосовыми пластинами 3. Под действием разности между давлениями пластины, прогибаясь в сторону розеток 2, создают продольные щели для прохода пара. Кроме прогиба пластины имеют вертикальный подъем на 0,2-0,4 мм, что обеспечивает большее сечение для прохода пара. Клапан закрывается вследствие упругости пластины, стремящейся принять прямолинейную форму, и обратного давления пара. Самопружинящие полосовые клапаны имеют большое проходное сечение и надежную плотность. Полосовые клапаны применяют также в горизонтальных крейцкопфных компрессорах.

Седла и розетки клапанов изготовляют из углеродистой стали с термической обработкой, а также из высококачественного чугуна, пластины самопружинящих клапанов - из стальных пружинных термообработанных лент 70С2ХА или У10А толщиной 0,2-1 мм. Для изготовления пружин клапанов применяют проволоку II класса. Пластины клапанов притирают к седлам.

Рис. . Клапаны полосовые самопружинящие:

а - всасывающие; б - нагнетательные: 1 - седло; 2 -розетка; 3-пластина полосового клапана; 4 - винт крепления,

Требования, предъявляемые к клапанам,- максимальное проходное сечение при минимальном мертвом пространстве, своевременная посадка на седло, плотность клапанов как при работе, так и при остановке компрессора, долговечность работы (для малых машин до 10 000 ч, для крупных и средних до 3000 ч). Плотность клапанов считают удовлетворительной, если после остановки компрессора, работающего при давлениях нагнетания 0,8 МПа≈8 кгс/см 2 и всасывания 0,053 МПа≈400 мм рт. ст., повышение давления на всасывающей стороне компрессора не будет превышать 0,00133 МПа≈10 мм рт. ст. за 15 мин.

Предохранительные клапаны. Их применяют для защиты механизма движения компрессора от перегрузки, а также для предохранения компрессора от аварии при чрезмерном повышении давления нагнетания. Давление может повыситься, например, при пуске компрессоров с закрытым нагнетательным вентилем или при отсутствии охлаждающей воды в конденсаторе. Предохранительный клапан устанавливают на линии, соединяющей нагнетательную сторону со всасывающей, до запорных вентилей (см. рис.).

Рис. . Клапаны предохранительные: а - шариковый; 6 - наиерстковый.

При работе компрессора предохранительный клапан должен быть закрыт, но если в цилиндре компрессора давление станет выше допустимого, то предохранительный клапан откроется и пар с нагнетательной стороны перейдет на всасывающую. Это прекратит повышение давления и исключит возможность аварии. Давление открытия предохранительного клапана зависит от расчетной разности между давлениями р к -р о . Для компрессоров последней серии разность между давлениями при открытии предохранительных клапанов 1,7 МПа, а для предыдущих серий компрессоров 1 МПа при работе на R12 и 1,6 МПа - на R717 и R22.

Наиболее распространены пружинные предохранительные клапаны шариковые (рис. , а) и наперстковые (рис. ,б). В клапанах пружина 7 рассчитана на предельную разность между давлениями в компрессоре. Когда разность между давлениями превышает допустимую, пружина сокращается. Клапан 3 отходит от седла 1, образуя кольцевое отверстие, через которое холодильный агент проходит из полости нагнетания 8 в полость всасывания 2. По мере выравнивания давлений клапан закрывается. Наперстковые клапаны с уплотнительным кольцом 9 из маслотеплостойкой резины создают более надежное уплотнение.

До установки на компрессор клапаны регулируют пробкой 5, ввернутой в стакан 6, и испытывают воздухом на заданную разность между давлениями открытия и закрытия, а также плотность посадки на седло (последнее испытание проводят под водой). После испытания клапан пломбируют (пломба 4).

Предохранительные клапаны ставят только на компрессорах средней и большой производительности. В малых компрессорах защиту от чрезмерного повышения давления нагнетания осуществляют только автоматические приборы.

Устройство для смазки. Для уменьшения нагрева и износа движущихся частей компрессора и снижения расхода энергии на трение, а также для создания дополнительной плотности в сальниках, поршневых кольцах и клапанах применяют смазку компрессора. Трущиеся части компрессоров смазывают специальными минеральными или синтетическими маслами, имеющими высокую температуру вспышки и низкую температуру застывания.

Масло ХФ-12-18, имеющее температуру вспышки не ниже 160° С и застывания не выше -40° С, используют для смазки компрессоров, работающих на R12 и R142, масло ХФ-22-24 и ХФ-22с-16 (синтетическое) с температурами вспышки соответственно 125-225° С и застывания -55° С÷-58° С - для компрессоров на R22, а масла ХА, ХА-23 и ХА-30, имеющие температуры вспышку 160-180° С и застывания -40÷-38 - для смазки аммиачных компрессоров, Последняя цифра в марке масла соответствует вязкости в ест. В крейцкопфных компрессорах для смазки открытого кривошипно-шатунного механизма применяют масло индустриальное 50 (машинное СУ).

Рис. . Схема смазки бескрейцкопфного компрессора с внешним приводом.

В компрессорах применяют две системы смазки: разбрызгиванием (безнасосную) и принудительную под давлением, создаваемым масляным насосом. Резервуаром для масла в бескрейцкопфных компрессорах является картер, в крейцкопфных - отдельный маслосборник.

Безнасосную смазку применяют в малых компрессорах с внешним приводом. Головки шатунов или противовесы коленчатого вала погружают в масляную ванну картера, и при вращении их масло разбрызгивается (барботажная смазка), или уровень масла поддерживают по центру коленчатого вала (затопленная смазка).

В герметичных малых компрессорах применяют принудительную смазку: при вертикальном расположении вала -под действием центробежных сил (см. рис.), возникающих при вращении вала, при горизонтальном - от ротационного насоса. В средних и крупных компрессорах используют принудительную смазку обычно от шестеренчатого насоса. Давление масла поддерживают на 0,15-0,2 МПа выше давления в картере компрессора. Шестеренчатые насосы располагают в крышке картера (незатопленный насос) и в картере под уровнем масла (затопленный насос). В первом случае привод осуществляется непосредственно от вала, во втором - с помощью пары косозубных или цилиндрических шестерен.

На рис. показана система смазки бескрейцкопф-ного компрессора с затопленным шестеренчатым насосом. Насос 1 забирает масло из картера через сетчатый фильтр-заборник 4 (грубой очистки) и магнитные стержни 5, задерживающие металлические элементы износа. Под напором масло подается через сетчатый фильтр тонкой очистки 3 в полость сальника 6, а в бессальниковом компрессоре - в ложный подшипник. Далее масло по каналам, просверленным в валу, поступает к подшипникам 7 нижних головок шатунов. Верхние головки шатунов смазываются разбрызгиванием масла, выходящего из торцовых зазоров нижних головок. Таким же способом смазываются цилиндры, поршни, поршневые кольца и коренные подшипники.

В масляной системе давление поддерживается на 0,15-0,2 МПа (1,5-2 кгс/см 2) с помощью регулирующего клапана 2, встроенного в фильтр тонкой очистки. При резком повышении давления клапан 2 сбрасывает масло в картер. Контроль за уровнем масла в картере осуществляют визуально по масломерному стеклу. Допустимые колебания уровня в пределах стекла.

В некоторых компрессорах, работающих на аммиаке, масло охлаждают. Для этого на боковых крышках картера предусматривают водяные рубашки или включают в систему смазки выносные масло-водоохладители (после фильтра тонкой очистки). В компрессорах, работающих на хладонах, наоборот, иногда предусматривают подогрев масла в картере (электронагревателем) перед пуском компрессора. При подогреве выпаривается хладон, растворившийся в масле во время длительной стоянки, что исключает вспенивание масла во время пуска компрессора. При вспенивании масла нарушается работа масляного насоса и происходит унос масла из компрессора в систему холодильной машины.

Крейцкопфный горизонтальный компрессор имеет две самостоятельные системы смазки:

система смазки цилиндра и сальника маслом ХА, Х-23, Х-30;

система смазки кривошипно-шатунного механизма маслом индустриальное 50.

К цилиндру и сальнику масло подается многоплунжерным насосом-лубрикатором, который приводится в движение от торца коленчатого вала через понижающий редуктор или от специального электродвигателя.

Кривошипно-шатунный механизм имеет также принудительную смазку от шестеренчатого насоса, который приводится в движение от вала компрессора или от специального электродвигателя. Насосом масло забирается из маслосборника и под давлением направляется к местам смазки, а затем снова стекает в маслосборник. В маслосборнике или перед ним расположены фильтры грубой очистки, на нагнетательной стороне насоса- фильтр тонкой очистки. Масло охлаждается в маслоохладителе кожухотрубного типа, который устанавливают над фильтром тонкой очистки.

ПОРШНЕВЫЕ КОМПРЕССОРЫ

При проектировании и изготовлении современных компрессоров предусматривают максимальную унификацию и стандартизацию конструкций, т.е. создание одинаковых узлов и деталей для компрессоров с неодинаковой холодопроизводительностыо и работающих на разных холодильных агентах. Унификация и стандартизация конструкций значительно облегчают организацию серийного производства, снижают себестоимость производства и ремонта.

В качестве унифицированных узлов и деталей используют картеры или блок-картеры, валы, шатуны, поршни, поршневые пальцы, поршневые кольца, клапаны, сальники, масляные насосы. Максимально унифицированы компрессоры с одинаковым ходом поршня. Промышленностью выпущены ряды компрессоров для работы на аммиаке и хладонах с ходом поршня 50, 70 и 130 мм. Различные диаметры и количество цилиндров, а также разная частота вращения вала компрессора обусловливают различную холодопроизводительность компрессоров. Основные показатели этих унифицированных одноступенчатых компрессоров приведены в табл. .

Обозначения в марке компрессоров следующие: Ф - фреоновый - хладоновый, А - аммиачный, В - вертикальный, У-У-образный, УУ - веерообразный, БС - бессальниковый, Г - герметичный, цифры за буквами- холодопроизводительность (в тыс. ккал/ч); буквы за цифрами - РЭ - с электромагнитным регулированием производительности. В табл. значения холодопроиз-водительности и потребляемой мощности, указанные в скобках, относят к компрессорам, работающим на хладонах, марка которых также поставлена в скобки, например (22ФВ22 и т. п).

Компрессоры (см. табл.) рассчитаны на разность между давлениями на поршень р к -р 0 не более 0,8 МПа ≈8 кгс/см 2 (для R12) и 1,2 МПа≈12 кгс/см 2 (для R22 и R717) и на давление в конденсаторе не более 1,6 МПа.

В основу проектирования и изготовления новых серий компрессоров положено создание универсальных конструкций для работы на разных холодильных агентах со ступенчатым регулированием холодопронзводи-тельности. Предусмотрено уменьшение массы, габаритных размеров, увеличение частоты вращения вала до 25-50 с -1 (1500-3000 об/мин), повышение максимального давления в конденсаторе (до 2,0 МПа≈20 кгс/см 2), разности между давлениями на поршень (до 1,7 МПа≈17 кгс/см 2) и степени сжатия (до 20). Расширен диапазон производительности герметичных и бессальниковых компрессоров. Предусмотрено использование винтовых компрессоров в большом диапазоне производительности.

Техническая характеристика одноступенчатых поршневых бескрейцкопфных компрессоров этой серии приведена в табл. . Обозначения в марке компрессоров следующие: П - поршневой, ПБ - поршневой бессальниковый, цифры за буквами - холодопроизводительность (в тыс. ккал/ч) при стандартном режиме.

В табл. даны два унифицированных ряда компрессоров с ходом поршня 66 и 82 мм, рассчитанных для работы на разных холодильных агентах. Ряд компрессоров средней производительности с ходом поршня 66 мм заменит компрессоры предыдущей серии с ходом поршня 70 мм, ряд с ходом поршня 82 мм - крупные компрессоры с ходом поршня 130 мм (см. табл.).

Компрессоры с ходом поршня 50 мм (см. табл.) при совершенствовании конструкции останутся в ряду современных.

Особую группу составляют малые герметичные компрессоры, техническая характеристика которых приведена в табл. .

Одноступенчатые компрессоры

Малые компрессоры. Эти компрессоры бескрейцкоп-фные, непрямоточные, простого действия. Они рассчитаны для работы на R12, R22, R142, R502. Выполняют их с внешним приводом и сальниковым уплотнением вала, бессальниковыми и герметичными. Компрессоры применяют в торговых агрегатах, транспортных установках, автономных кондиционерах и домашних холодильниках.

Компрессоры с внешним приводом и сальниковым уплотнением вала. Это двух- и четырехцилиндровые компрессоры с вертикальным и У-образным расположением цилиндров с диаметром 40 и 67,5 мм и ходом поршня 45 и 50 мм. Блоки цилиндров сьемные, охлаждение цилиндров воздушное. Вал компрессора двухопорный с частотой вращения до 24 с -1 , приводится в движение электродвигателем с помощью клиноременной передачи или при непосредственном соединении через муфту. Приводной конец вала уплотнятся сильфонным или пружинным сальником с парой трения графит - сталь, бронза - сталь или сталь по стали. Смазка барботажная.

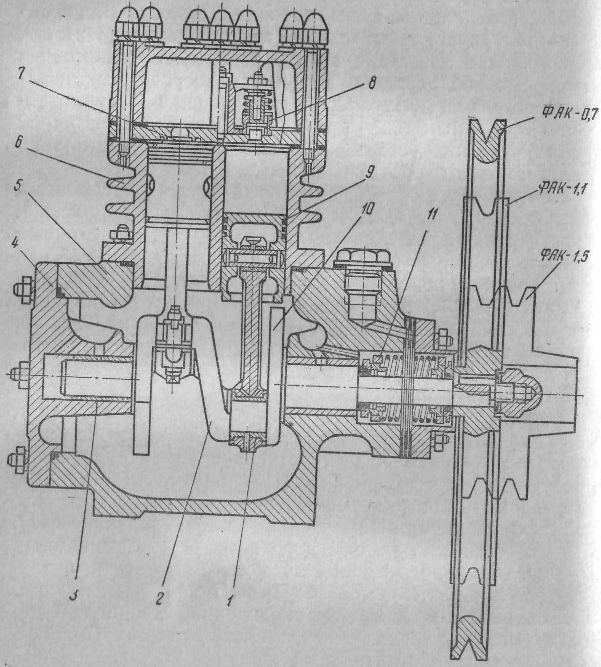

Компрессор

2ФВ-4/4,5, который встраивают в агрегаты

ФАК-0,7, ФАК-1,1 и ФАК-1,5, показан на рис. .

Это вертикальный двухцилиндровый

непрямоточный компрессор, диаметр

цилиндра 40 мм, ход поршня 45 мм, стандартная

холодопроизводительность 0,815, 1,28 и

1,75 кВт (0,7, 1,1 и 1,5 тыс. ккал/ч) при частоте

вращения 7,5, 10,8 и 16,7 с -1

(450, 650 и 950 об/мин). Разная частота вращения

вала компрессора достигается установкой

маховиков разного диаметра и соответствующих

электродвигателей.

Компрессор

2ФВ-4/4,5, который встраивают в агрегаты

ФАК-0,7, ФАК-1,1 и ФАК-1,5, показан на рис. .

Это вертикальный двухцилиндровый

непрямоточный компрессор, диаметр

цилиндра 40 мм, ход поршня 45 мм, стандартная

холодопроизводительность 0,815, 1,28 и

1,75 кВт (0,7, 1,1 и 1,5 тыс. ккал/ч) при частоте

вращения 7,5, 10,8 и 16,7 с -1

(450, 650 и 950 об/мин). Разная частота вращения

вала компрессора достигается установкой

маховиков разного диаметра и соответствующих

электродвигателей.

Рис.

. Компрессор 2ФВ-4/4,5.

Рис.

. Компрессор 2ФВ-4/4,5.

Цилиндры 6 компрессора отлиты отдельным блоком, вал коленчатый 2 с противовесами 10 опирается на бронзовые подшипники 3. Для установки вала у картера 5 предусмотрена съемная крышка 4. Шатуны 1 стальные, штампованные с разъемной нижней головкой. Вал уплотняют двусторонним сильфонным сальником 11. Смазка компрессора осуществляется разбрызгиванием. Всасывающие язычковые 7 и нагнетательные пятачковые 8 клапаны компрессора 2ФВ-4/4,5 расположены и клапанной доске, жестко скрепленной с корпусом цилиндра на прокладках из специальной резины. Поршень 9 имеет три уплотинительных кольца. В нижней части поршня сделаны две маслослизывающие канавки. Двухцилиндровый вертикальный непрямоточный компpeccop ФВ6 показан на рис. . Стандартная холодопроизводительность компрессора 5,5-7 кВт (4,7-б тыс. Ккал/ч) при частоте вращения вала 16-24 с -1 . Диаметр цилиндра 67,5 мм. Ход поршня 50 мм.

Рис. . Рис. 39. Компрессор ФB6:

1 - картер; 2 - блок цилиндров; 3 -шатун с поршнем;

4 - клапанная доска; 5 - крышка цилиндров; б - коленчатый вал; 7-подшипник задний;

5 - подшипник передний;

9 - корпус подшипника;

10 - передняя крышка;

11 - сальник.

Картер

компрессора ФВ6 отлит отдельно от блока

цилиндров, который присоединен к картеру

с помощью фланца шпильками. На наружной

поверхности цилиндра имеются ребра,

способствующие охлаждению воздухом.

Фланец для крепления цилиндров

искусственно расширен, так как вал

компрессора, собранный с кривошипно-шатунным

механизмом, вводится в картер через

этот фланец.

Картер

компрессора ФВ6 отлит отдельно от блока

цилиндров, который присоединен к картеру

с помощью фланца шпильками. На наружной

поверхности цилиндра имеются ребра,

способствующие охлаждению воздухом.

Фланец для крепления цилиндров

искусственно расширен, так как вал

компрессора, собранный с кривошипно-шатунным

механизмом, вводится в картер через

этот фланец.В ал

двухколенчатый стальной штампованный

опирается на подшипники качения

(шариковые и роликовые). Шатуны стальные,

штампованные, двутаврового профиля

Нижняя разъемная головка шатуна залита

баббитом, а в верхнюю запрессована

бронзовая втулка. С поршнем шатун

соединен плавающим поршневым пальцем,

который удерживается от осевого

перемещения пружинящими кольцами,

вставленными в специальные канавки

тела поршня. Поршень алюминиевый, имеет

два уплотнительных кольца и одно

маслосъемное.

ал

двухколенчатый стальной штампованный

опирается на подшипники качения

(шариковые и роликовые). Шатуны стальные,

штампованные, двутаврового профиля

Нижняя разъемная головка шатуна залита

баббитом, а в верхнюю запрессована

бронзовая втулка. С поршнем шатун

соединен плавающим поршневым пальцем,

который удерживается от осевого

перемещения пружинящими кольцами,

вставленными в специальные канавки

тела поршня. Поршень алюминиевый, имеет

два уплотнительных кольца и одно

маслосъемное.

Всасывающие клапаны полосовые, самопружинящие, нагнетательные - пятачковые с пружинами (см. рис.). Сальник односторонний графито-стальной пружинный. Смазка барботажная.

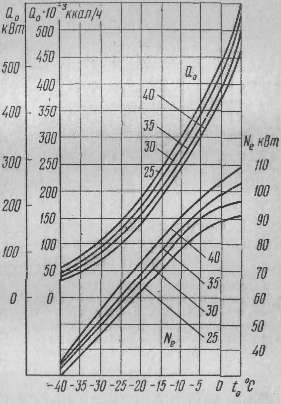

Графическая характеристика компрессора ФВ6, работающего на R12 и R22, дамы на рис. .

Рис. . Графическая характеристика компрессора ФВ6.

Сальниковый четырехцилиндровый У-образный непрямоточный компрессор ФУ 12 (рис.) имеет стандартную холодопроизводителыюсть 14 тыс. Вт (12 тыс. ккал/ч) при частоте вращения вала 24 с- 1 (1440об/мин). Он построен на одной базе с компрессором ФВ6. (Ход поршня 50 мм, диаметр цилиндра 67,5 мм.) К картеру компрессора крепят два блока, в каждом из них по два цилиндра. Вал двухколенчатый. На шейках вала устанавливают по два шатуна. Блоки цилиндров, шатуны, поршни и клапаны такие же, как и у компрессора ФВ6.Сальник пружинный, графито-стальной, двусторонний. Смазка компрессора принудительная от шестеренчатого насоса, установленного в крышке картера. Привод компрессора через клиноременную передачу или непосредственно через муфту.

Рис. . Сальниковый четырехцилиндровый У-образный непрямоточ иый компрессор ФУ12:

1 - картер; 2 - блок цилиндра; 3 - торцовый шестеренчатый масляный насос; 4 - коленчатый вал; 5 - шатун; 6- поршень; 7, 10 - всасывающие клапаны; 8, 12 - нагнетательные клапаны; 9 - сальник уплотнения вала с графитными и стальными кольцами трения; 11 - газовый фильтр.

Бессальниковые компрессоры. Эти компрессоры вместе с электродвигателем заключены в общем кожухе, а ротор электродвигателя закреплен непосредственно на валу компрессора консольно. В компрессоре сальника нет. Для доступа к электродвигателю и механизму компрессора корпус бессальникового компрессора имеет съемные крышки.

Бессальниковые компрессоры. Эти компрессоры вместе с электродвигателем заключены в общем кожухе, а ротор электродвигателя закреплен непосредственно на валу компрессора консольно. В компрессоре сальника нет. Для доступа к электродвигателю и механизму компрессора корпус бессальникового компрессора имеет съемные крышки.

Бессальниковые компрессоры более надежны в эксплуатации, могут работать при повышенной частоте вращения вала, имеют уменьшенные габаритные размеры и менее шумны в работе.

Двухцилиндровый бессальниковый компрессор с вертикальным расположением цилиндров ФВБС6 показан на рис. . Стандартная холодопроизводительность компрессора при работе на R12 7 кВт (6 тыс. ккал/ч) при 24 с -1 , диаметр цилиндра 67,5 мм, ход поршня 50 мм. Чугунный блок-картер имеет съемные цилиндровые гильзы. Вал двухколенчатый, стальной, штампованный, с двумя подшипниками качения. Ротор электродвигателя трехфазного тока закреплен на валу компрессора консольно. Поршни компрессора алюминиевые с двумя уплотнительными и одним маслосъемным кольцами. Шатуны штампованные с неразъемной верхней и разъемной нижней головками. Нижняя головка со сменными тонкостенными вкладышами. Клапаны всасывающие полосовые, самопружинящие, нагнетательные - пятачковые, нагруженные пружинами. Клапаны смонтированы на общей клапанной плите. На картере, корпусе электродвигателя и верхней части цилиндров предусмотрены съемные крышки.

Рис. . Бессальниковый двухцилиндровый фреоновый компрессор ФВБС6:

1 - блок-картер; 2-коленчатый вал;

3 - шатун; 4-поршень; 5 - цилиндровая гильза; 6 - нагнетательный клапан;

7 - всасывающий клапан; 8 - крышка цилиндров; 9 - статор электродвигателя; 10 - ротор; 11 - маслоразорызгивающий диск; 12 - крышка; 13 - трубка для подачи масла; 14 - масляный сальник;

15 -всасывающий вентиль; 16 - фильтр газовый; 17 - смотровое стекло.

Всасывающий патрубок устанавливают на корпусе статора, и пар холодильного агента из испарителя проходит через электродвигатель, а затем в цилиндр, в ре-(ультате чего охлаждается обмотка электродвигателя и уменьшается его номинальная мощность. Электродвигатель изготовлен из материалов, стойких к хладону и маслу. Смазка компрессора барботажная.

В бессальниковых компрессорах большей производительности (ФУБС 12, ФУУБС 25, ФУБС 40) смазка комбинированная. Шатунные шейки смазываются от затопленного шестеренчатого масляного насоса, а цилиндры, поршни, поршневые пальцы и коренные подшипники - разбрызгиванием. Контроль за уровнем масла в картере низуальный, через смотровое стекло в картере.

Герметичные компрессоры. В настоящее время холодопроизводительность этих компрессоров до 3,2 кВт (до 2,8 тыс. ккал/ч). Их применяют в торговых агрегатах, автономных кондиционерах и домашних холодильниках.

Диапазон холодопроизводительности для герметичных компрессоров предполагается расширить до 12 кВт (см. табл.).

Герметичные компрессоры рассчитаны для работы на R12, R22, R142, R502. Эти компрессоры вместе с электродвигателями размещены в общем герметически закрытом кожухе. В отличие от бессальниковых корпус герметичных компрессоров не имеет разъемов. Эти компрессоры компактны, имеют большую надежность и малошумны в работе.

Герметичные компрессоры выполняют с вертикальным валом и горизонтальным расположением цилиндров, с горизонтальным валом и вертикальным расположением цилиндров. Электродвигатели применяют трех- и однофазные.

Наиболее распространенный герметичный компрессор ФГ0,7 со стандартной холодопроизводительностью (при работе на R12) 815 Вт (700 ккал/ч) при частоте вращения 24 с -1 (1440 об/мин) показан на рис. . Компрессор с электродвигателем расположен в стальном заваренном кожухе.

Рис. . Герметичный

компрессор ФГ0,7-3.

Рис. . Герметичный

компрессор ФГ0,7-3.

Компрессор ФГ0,7 двухцилиндровый, непрямоточный, имеет вертикальный эксцентриковый вал и два горизонтально расположенных цилиндра. Угол между осями цилиндров 90°. Диаметр цилиндра 36 мм, ход поршня 18 мм. Корпyc компрессора 11 отлит вместе с цилиндрами из серого антифрикционного чугуна и укреплен в нижней половине кожуха на трех пружинных подвесках. Бронзовые шатуны 12 с неразъемными головками надеты на общую шатунную шейку эксцентрикового вала 10. Противовесы 16 прикреплены к валу винтами. Поршни 2 стальные, без поршневых колец, с канавками. Уплотнение между поршнем и цилиндром достигается повышенной точностью обработки, уменьшением

Рис. . Схема смазки

герметичного компрессора ФГ0,7.

Рис. . Схема смазки

герметичного компрессора ФГ0,7.

зазоров путем селективного подбора деталей. Поршневые пальцы 15 стальные с латунными заглушками по торцам.

Пластинчатые (лепестковые) всасывающие и нагнетательные клапаны установлены на стальной клапанной доске. Головка цилиндра 3 разделена на две полости и прикреплена к цилиндру шпильками на паронитовых прокладках.

Смазка компрессора принудительная (рис.). Из нижней части кожуха масло подается к трущимся частям по двум вертикальным каналам в валу. По одному Из каналов масло выходит к шатунам, а по другому - к верхней коренной шейке вала. Каналы соединены радиальными отверстиями с коротким центральным каналом. Масло движется под действием центробежной силы, возникающей при вращении вала.

Электродвигатель трехфазный мощностью 0,35 кВт с частотой вращения 25 с -1 (1500 об/мин). Статор 9 (см. рис.) запрессован в верхнюю часть корпуса компрессора, ротор 8 закреплен на верхнем конце вала. Элекродвигатель изготовлен из материалов, стойких к хладону и маслу. Крыльчатка 6, установленная на верху ротора, способствует охлаждению двигателя. Компрессop с электродвигателем в кожухе опирается на три пружинные опоры 17. На верхней части кожуха 7 расположен всасывающий запорный вентиль 5. Сначала пap R12 поступает в кожух, в результате чего электродвигатель охлаждается, а затем в компрессор по двум вертикальным всасывающим трубкам 4. Сжатый пар выходит через глушитель 13, расположенный в корпусе компрессора между цилиндрами, в нагнетательный трубопровод к выходному штуцеру 14.

В нижней части кожуха находятся контакты и клеммовая панель для переключения обмотки электродвигателя, а также реле тепловой защиты, включенные в две фазы двигателя. Электродвигатель компрессора рассчитан на напряжение 127 и 220 или 220 и 380 В.

Герметичные компрессоры выпускают в трех исполнениях в зависимости от температурного режима работы и холодильного агента (табл.).

Техническая характеристика унифицированного ряда герметичных компрессоров приведена в табл.

Герметичные компрессоры с вынесенным статором и экранированным ротором (рис.) более надежны в работе и удобны в ремонте. В них обмотка двигателя не соприкасается с хладоном и маслом. Между ротором 3 и статором 4 расположен экран 2 из нержавеющей стали толщиной 0,3 мм.

Рис. . Герметичный компрессор ФГ0,7 с вынесенным статором и экранированным ротором:

1-щиток; 2 - экран; 3 - ротор; 4 - статор; 5 - обойма; б - верхний кожух компрессора; 7 - нижний кожух компрессора; 8 - клеммная коробка с тепловой защитой; 9 - крепление статора.

В холодильных машинах для домашних холодильных шкафов применяют герметичные непрямоточные компрессоры с вертикальным и горизонтальным валом.

Герметичный одноцилиндровый компрессор ФГ0,14 (рис.) с горизонтальным валом и вертикальным цилиндром предназначен для холодильной машины домашнего холодильника ЗИЛ-Москва. Диаметр цилиндра 27 мм, ход поршня 16 мм, частота вращения вала 25 с" 1 . Холодопроизводителыюсть при t о =-15°С и t К =30°С 165 Вт (140 ккал/ч). Номинальная мощность электродвигателя 93 Вт. Герметичный компрессор без кожуха и статора показан на рис. , а . Вал 1 стальной, одноколенчатый, двухопорный. Шатун чугунный с разъемной нижней головкой без вкладыша. Поршень 3 стальной, без колец, с двумя канавками. Поршневой палец 2 фиксируется в поршне с помощью клина и пружины. Пружинящее крепление пальца обеспечивает бесшумность работы. Квадратная пластина всасывающего клапана 4 (рис. ,б)

![]()

Рис. 46. Компрессор ФГ0,14: а - компрессор; б - клапанная группа; в -система смазки.