ВВЕДЕНИЕ

Как бы не был совершенен автомобиль, для поддержания его в технически исправном состоянии на протяжении всего срока эксплуатации требуются определенные виды технического воздействия (диагностика, смазка, регулировка, ремонт и др.) и обеспечение запасными частями.

Разработанное «Положение о техническом обслуживании и ремонте автомобилей…», устанавливает принципиальные основы и нормативы технических воздействий, направленных на обеспечение надежной и безопасной эксплуатации автомобилей, а также содержит основные сведения, необходимые для организации технического обслуживания и ремонта автомобилей на предприятиях системы «Автотехобслуживание» - СТОА.

Автомобиль является источником повышенной опасности и, в соответствии с действующим законодательством, владелец несет полную ответственность за техническое состояние и эксплуатацию принадлежащего ему автомобиля. СТОА несут ответственность за качество выполняемых работ по ТО и ремонту.

Техническое обслуживание автомобилей - это комплекс технологических операций, имеющих целью: предупреждение возникновения отказов и неисправностей, поддержание автомобилей в исправном состоянии и обеспечение надежной, безопасной и экономичной их эксплуатации. Регулярное и качественное проведение ТО в полном объеме также снижает потребность в ремонте.

Основным назначением ремонта является устранение возникших неисправностей и восстановление работоспособности автомобиля (агрегата) путем замены или ремонта его отдельных частей и их регулировки.

Определение технического состояния автомобилей и установление объема ремонтных работ осуществляется при необходимости с применением средств диагностики. В случаях, когда с помощью диагностики невозможно определить техническое состояние или неисправность агрегатов и узлов, производится их снятие с автомобиля и разборка для окончательного определения объема ремонтных работ.

Владельцы автомобилей в период гарантии завода-изготовителя обязаны производить техническое обслуживание в полном объеме (в противном случае они лишаются права на гарантийный ремонт). По окончании сроков гарантии им предоставлено право выборочного проведения на СТОА отдельных видов работ по техническому обслуживанию автомобилей, в том числе из объема работ, указанного в талонах сервисной книжки.

Неисправности узлов, соединений и деталей,

влияющие на безопасность движения, выявленные на СТОА, подлежат обязательному

устранению.

I. ОБЩАЯ ЧАСТЬ

1.1 Краткая

характеристика предприятия

Станция технического обслуживания (СТО) ООО «Авто-ЗИП» является предприятием комплексного типа, осуществляющим хранение, ТО и ремонт подвижного состава, а также снабжение необходимыми эксплуатационными, ремонтными материалами и запасными частями.

Предприятие расположено в городе Новочеркасске по адресу Ростовский выезд,4 и осуществляет ремонт подвижного состава автомобилей марки: ГАЗ, ЗИЛ, МАЗ, КАМ(АЗ), иномарки и выполняет все виды технического обслуживания и ремонт автомобилей, принадлежащих населению.

Управление в ООО «Авто-ЗИП» производится по следующей схеме:

Организационная структура управления

Рисунок 1 - Структурная схема предприятия

Генеральный директор ООО «Авто-ЗИП» является руководителем предприятия, осуществляет подбор и расстановку кадров, несет ответственность правовую и административную.

Заместитель директора по хозяйственной части осуществляет работу по снабжению предприятия всеми необходимыми расходными материалами и запасными частями для бесперебойного функционирования СТОА, возглавляет техническую службу и несет ответственность за техническое состояние подвижного состава, состояние и развитие технической базы. Ему подчиняется начальник ремонтных (мастерских) участков.

Служба ТО и ТР осуществляет техническое обслуживание и текущий ремонт подвижного состава по всем видам работы. Форма организации труда метод комплексных бригад.

Станция технического обслуживании (СТО) ООО «Авто-ЗИП» по принципу назначения и размещения относится к городской СТО и обслуживают в основном постоянный парк грузовых автомобилей разной грузоподъемности, а также грузовые иномарки.

По характеру оказываемых услуг является комплексной станцией с универсальным уклоном.

Выполняются следующие виды работ:

– ремонт двигателей (комплексная диагностика);

– ремонт электрооборудования;

– ремонт систем, узлов и агрегатов;

– ремонт и регулировка тормозов;

– смазочные работы.

Осуществляется мелкая розничная торговля автозапчастями.

Недостатками являются:

– отсутствие участка мойки автомобилей;

– кузовные работы проводятся в неспециализированном помещении;

– Оснащенность оборудованием довольно скудная, отсутствует стенд для шиномонтажа колес грузовых автомобилей;

В перспективе с целью укрупнения предприятия

будут построены выставочный зал 15 х 12м (h

= 6м) для продажи автомобилей. Запроектировано место для постройки бани (6 х

10м) и кафе на 15 посадочных мест и других производственных помещений.

2 Характеристика

объекта проектирования

Техническое диагностирование является составной частью технологических процессов приемки, ТО и ремонта автомобилей и представляет собой процесс определения технического состояния объекта диагностирования автомобиля, его агрегатов, узлов и систем с определенной точностью и без его разборки.

Основными задачами диагностирования, являются следующие: общая оценка технического состояния автомобиля и его отдельных систем, агрегатов, узлов; определение места, характера и причин возникновения дефекта.

Технологический процесс диагностирования определяет перечень и рациональную последовательность выполняемых операций, их трудоемкость, квалификацию (разряд) исполнителя (оператора-диагноста), используемое оборудование и инструмент, технические требования (условия) для выполнения работ. Перечень операций включает подготовительные, контрольно-диагностические и регулировочные операции, рекомендуемые к выполнению с применением средств технического диагностирования.

Перечень выполняемых работ:

определение тягово-экономических показателей автомобиля;

определение технического состояния ЦПГ;

измерение расхода топлива;

проверка электрооборудования.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Анализ исходных

данных

Исходные данные для разработки диагностического участка включают в себя:

Количество жителей в бывшем Первомайском районе - 145600 человек по данным отдела статистики г. Новочеркасска.

Количество грузовых автомобилей 7100 - данные ГИБДД г. Новочеркасска.

Трудоемкость работ ТО и ТР, выполняемых на

станции технического обслуживания автомобилей, планируется на 1000км пробега в

зависимости от класса автомобиля.

Таблица 1 - Трудоемкость ТО и ТР

Среднегодовой пробег по подвижному составу:

Иномарки - 25000км;

ГАЗ, ЗИЛ - 15000км;

МАЗ, КАМАЗ - 20000км.

Режим работы предполагаем 365 дней в году.

2.2 Расчет

производственной программы технического обслуживания и ремонта в целом по СТО

Учитывая, что часть автовладельцев производит

техническое обслуживание и технический ремонт собственными силами, то расчетное

число обслуживаемых автомобилей на ООО «Авто-ЗИП» в год будет равно:

где, N` - количество автомобилей в зоне проектируемой станции технического обслуживания автомобилей = 7100.

К - коэффициент, учитывающий количество автовладельцев, пользующихся услугами станций технического обслуживания автомобилей = 0,75 ÷ 0,9.

Но так как в городе уже имеются предприятия, которые производят ТО и ТР грузовых автомобилей, исходя из этого для расчета, принимаем 2034 автомобилей.

Определяем количество автомобилей

каждого из трех классов, которые будут обслуживаться на СТО автомобилей ООО

«Авто-ЗИП»:

где, bi - доля автомобилей соответствующего класса

грузовые автомобили, грузоподъемность 1÷3 т - 60% (ГАЗ, УАЗ)

грузовые автомобили, грузоподъемность 5÷8 т - 20% (ЗИЛ, КАЗ)

иномарки - 20% (иномарки)

![]() , шт.

, шт.

2.2.1

Расчет годовой трудоемкости работ

где, N1, N2, N3 - соответственно количество автомобилей, обслуживаемых на ООО «Авто-ЗИП»;

Среднегодовой пробег автомобилей;

t1, t2, t3 - соответственная удельная трудоемкость работ по ТО и ТР в зависимости от класса автомобилей (3,1; 3,7; 4,1) - исходные данные

Примерное распределение объема работ

по видам и месту их исполнения приведено в таблице 2.

Таблица 2 - Распределение объекта работ

|

Виды работ |

Доля от общей трудоемкости |

Трудоемкость, чел.час |

||||

|

|

|

|

||||

|

Диагностические |

|

|||||

|

ТО в полном объеме |

|

|||||

|

Смазочные |

|

|||||

|

Регулировочные |

|

|||||

|

Ремонт и регулировка тормозов |

|

|||||

|

Электротехнические |

||||||

|

По приборам питания |

||||||

|

Аккумуляторные |

||||||

|

Шиномонтажные |

||||||

|

Ремонт узлов |

||||||

|

Кузовные |

||||||

|

|

||||||

|

Слесарно-механические |

||||||

|

|

|

|

||||

2.3 Уточненная

разработка объекта проектирования

3.1 Расчет числа

производственных рабочих

Рш=Тг/Фш,

где, Фш- годовой фонд времени «штатного рабочего», ч.

Рш=6428,2/1820=3,5 - принимаем 4 человека,

2.3.2 Расчет числа постов

Рабочие посты - места для автомобилей, оснащенные соответствующим технологическим оборудованием и предназначенные для выполнения технических воздействий на автомобиль для поддержания и восстановления его технически исправного состояния и внешнего вида.

Рассчитаем число постов диагностического участка

по формуле

![]() , (5)

, (5)

где, - Тп - годовой объем постовых работ, чел.ч;

φ - коэффициент неравномерности поступления автомобилей на участок φ=1,15;

Фп - годовой фонд работы поста, Фп=1820ч.

Рср - среднее число рабочих одновременно работающих на посту,

Х=6428,2·1,15/(1820·4)=1,02

Принимаем 1 пост.

2.3.3 Подбор технологического оборудования

К технологическому оборудованию относят стационарные, передвижные, и переносные стенды, всевозможные приборы и приспособления, производственный инвентарь (верстаки, стеллажи, шкафы, столы), необходимые для выполнения работ по ТО и ТР и диагностированию подвижного состава.

Если оборудование используется или загружено полностью в течении рабочих смен, то его количество определяется расчетным

путем по трудоемкости работ в человеко-часах по группе или каждому виду работ определенной группы оборудования: станочное, демонтажно-монтажное, подъемно-осмотровое или специальное.

Мы подбираем оборудование по каталогу гаражного

оборудования и приводим ниже в таблице.

Таблица 3 - Технологическое оборудование

|

Наименование |

Габаритные размеры, мм |

Площадь, м2 |

Кол-во, шт. |

|

|

Реостат управления стендом |

||||

|

Бачек для топлива |

||||

|

Пульт управления стендом |

||||

|

Световое табло |

||||

|

Канавный подъемник |

||||

|

|

|

|||

Таблица 4 - Организационная оснастка

Таблица 5 - Технологическая оснастка

3.4 Расчет производственной площади диагностического участка

Для размещения подобранного оборудования и оснастки необходимо рассчитать площадь участка где оно будет размещено.

Расчет площади диагностического участка

производится по формуле страница 102:

![]() (6)

(6)

где, fa - площадь занимаемая автомобилем в плане,fа=24м2;

Хз - число постов участка = 1;

Кn - коэффициент плотности расстановки (3,5 ÷ 4,5);

Принимаем площадь 108м2.

2.3.5 Распределение рабочих по разрядам

В диагностическом участке будут работать 10 рабочих, из них: пять выполняют работы связанные с диагностированием тормозной системы, остальные пять рабочих, выполняют работы связанные с определением тягово-экономических качеств.

Таблица 6 - Классификация рабочих

Вид

выполняемых работ Кол-во рабочих Работы

по тормозной системе Работы

по двигателю и его системам Оператор

диагностического оборудования Средний разряд рабочих находится по формуле

страница 51:

Рср

= (I·Ni)/N, (7)

где I - разряд; N - всего рабочих. Рср= (4 ·3+1·5)/4=4,25 Средний разряд рабочих получился 4,25.

4 Разработка

технологического процесса на выполняемые работы

Технологический процесс и его организация

определяются количеством постов и мест, необходимых для выполнения

производственной программы, технологическими особенностями каждого вида

воздействия, возможностью распределения общего объема работ по постам с

соответствующей их специализацией и механизацией. Схема технологического процесса диагностического

участка. Рисунок 1. 3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ

3.1 Выбор и обоснование

метода и формы организации производства

Одной из задач организации ТО и ремонта

подвижного состава является сокращение общего времени его простоев в ТР, т.к.

именно это время является наибольшим во всем времени пребывания на

производственных участках СТО. Непосредственное управление производством на

СТОА осуществляет руководитель службы по работе с клиентами. Ему подчинены все

структурные подразделения, занятые в управлении производством, группы по работе

с клиентами, руководитель цехов и производственных участков; мастера бригад. Инженер-технолог несет ответственность за

принятие на обслуживание и ремонт автомобилей, а также за готовые и переданные

заказчику автомобили. Персонал участка по работе с клиентами несет

ответственность за полноту, своевременность и достоверность информации. Важным элементом в системе управления производством

является организация работы участков ТО и ТР. В комплексную бригаду включают рабочих всех специальностей,

необходимых для выполнения полного объема и комплекса работ по ремонту и

обслуживанию автомобилей. В сквозную бригаду входят несколько односменных

комплексных бригад, режим работы, которых не совпадают. Сквозные бригады

формируются для обеспечения непрерывного производственного цикла. Посты мелкого ремонта и срочного обслуживания -

это места (участки), где работы выполняются соответствующим технологическим

оборудованием и при необходимости в присутствии заказчика. Диспетчеризацию производства обеспечивает

диспетчерский отдел или мастер. После диспетчерского отдела идет линейный

персонал, в который входят: – начальник участка; – старший мастер; – мастер; – мастер ОТК. На данном предприятии принята бригадная форма

организации труда ремонтных рабочих.

2 Режим работы объекта

проектирования

Диагностический участок работает 365 дней в

году, рабочая неделя составляет 7 дней, Рабочая неделя составляет 56 часов по

восемь часов в сутки с перерывом на обед с 1200 до 1300 часов. Рабочие участка работают в одну смену с 800 до

1700.

3.3 Организация рабочих

мест

Количество постов на участке диагностирования,

их компоновочная схема, а также специализация и кооперация между собой, постами

приемки-выдачи и постами регулировочных работ определяются объемом и характером

производства, а также задачами, которые должна решать диагностика на СТОА. В диагностическом участке работают 10 рабочих,

из них: шестеро выполняют работы связанные с диагностированием тормозной

системы, остальные четыре рабочих, выполняют работы связанные с определением

тягово-экономических качеств. Расстановка исполнителе выполнена на втором листе

графической части проекта.

3.4 Мероприятия по

охране труда, противопожарной защите и технике безопасности

4.1 Производственные

вредности Производственными вредностями в диагностическом

участке являются: токсичные выделения, при работе двигателя автомобиля, при

заезде и выезде. Так же к вредным условиям можно отнести влажность, шум и

вибрацию.

3.4.2 Требования к

производственному помещению По степени пажароопасности диагностический

участок относится к категории «В», так как здесь выполняется обслуживание

автомобилей. Перекрытия и другие ограждающие конструкции должны быть

несгораемые не менее 1. Расстановка оборудования должна производиться так, чтобы

расстояние между оборудованием и конструкцией здания не менее 0,5метра. Ворота

рабочего помещения должны открываться наружу. Не должны иметь выступов, уклонов

более 0,05мм. На рабочих местах с бетонным покрытием пола необходимо

устанавливать переносные деревянные настилы, что предохраняет рабочих от

переохлаждения ног, и будет способствовать уменьшению заболеваний ревматизмом и

гриппом. Цветная отделка помещения должна проектироваться

на основе общего архитектурно-композиционного интерьера с учетом физиологических

вредностей цвета и соответствовать гигиеническим условиям труда в

производственном помещении.

3.4.3 Температура и

влажность в рабочей зоне Температура воздуха в диагностическом участке

должна быть: – в теплый период года, не более, чем на 3ºС

выше средней температуры самого жаркого месяца, но не выше 28ºС; – в холодный период 15 ÷

20ºС. Относительная влажность воздуха должна быть: – в теплый период года: 45 ÷

75%; – в холодный период года не более 80%. станция технический обслуживание

ремонт автомобиль 3.4.4 Вентиляция, шум,

вибрация Шум представляет собой беспорядочное сочетание

разнообразных звуков. Звуковая волна, создаваемая колебаниями звучащего тела,

распространяясь в воздушном пространстве, вызывает то сгущение, то разрежение

воздуха и связанное с этим звуковое давление. Слуховой аппарат человека очень

чувствителен к обнаружению и изменениям звукового давления. Слух человека

ощущает звуковые колебания с частотой 16-20000 Гц (ультразвуки) органами чувств

человека не воспринимаются. При длительном действии шума ослабляются

внимание и память работающих, растет производственный травматизм. После работы

в шумном помещении у человека возникает некоторое притупление слуха и требуется

определенное время, чтобы слуховой аппарат «отдохнул» от шума и стал нормально

работать. После воздействия сильных и высокочастотных шумов могут возникнуть

головная боль, тошнота и головокружение. Кроме неблагоприятного воздействия

непосредственно на органы слуха, шум отрицательно сказывается на

работоспособности. Человек затрачивает определенное количество энергии на

выполнение тех или иных трудовых операций, совершает ряд необходимых движений,

на что ему требуется определенное время. И если это движение связано с

действием внешнего раздражителя, например звука, то время реакции человека

увеличиваются. А это, в свою очередь, означает, что при необходимости быстро

отреагировать на какой-либо звуковой сигнал, рабочий не успевает сделать

требуемых движений, например, остановить станок или своевременно выключить

работающий механизм. Для определения уровня шума в производственном

помещении пользуются различными приборами. Наиболее точными и объективными из

них являются шумомеры, частотные анализаторы, шумовые спектрометры и т.п. Колебания упругих тел с частотой менее 15 Гц воспринимаются

человеком, как сотрясения. Это восприятие зависит от частоты колебаний, их силы

и размаха (амплитуды). Частота колебаний или вибраций выражается так же, как и

для звука в герцах. Вибрация воспринимается при непосредственном

соприкосновении с вибрирующим телом, например при работе с пневматическими

инструментами. При этом вибрации подвергаются не только участвующие при работе

руки, но и другие части тела и особенно ноги. Косвенное действие вибрации может

быть вызвано сотрясением пола и различных ограждений здания из-за динамического

действия машин, двигателей и оборудования. У больных вибрационной болезнью отмечаются боли

в руках, онемение, побеление пальцев, снижение всех видов кожной

чувствительности. Больные жалуются на мышечную слабость и быструю утомляемость. Причинами, вызывающими вибрацию, являются удары

отдельных частей оборудования и машин друг о друга, например, при работе

молота, жесткое крепление вибрирующих частей машин к невибрирующим и

образование вихревых, быстро перемещающихся воздушных потоков, что бывает в

кожухах центробежных вентиляторов и т.п. При действии на работающих вибрации следует

избегать значительных физических нагрузок, особенно статических напряжений, а

также охлаждения рук и всего тела. Допустимые значения параметров вибрации на

постоянных рабочих местах в производственных помещениях при непрерывном

воздействии в течение рабочего дня установлены санитарными нормами и

стандартом.

3.4.5

Электробезопасность Проведение освидетельствования

электрооборудования должно проводиться не реже одного раза в шесть месяцев.

Электропроводка должна быть в исправном состоянии, выполнена в соответствии с

ГОСТом. Электроприборы должны быть оснащены системой автоматического отключения

электричества, в случае короткого замыкания. На полу перед электрооборудованием

необходимо положить деревянные щиты. Более надежным средством защиты по сравнению с

заземление является защитное отключение системы защиты, обеспечивающая

автоматическое отключение аварийного отключения участка сети при замыкании на

корпус или на землю. При время срабатывания защитного отключения с момента

возникновения однофазного замыкания не должно превышать 0,2 секунды.

3.4.6 Пожарная

безопасность На ООО «Авто-ЗИП» пожарная безопасность

обеспечивается рядом организационных мероприятий, таких как: система

предотвращения пожарной опасности, система пожарной защиты. За пожарную безопасность отвечает директор

предприятия. Он назначает ответственного из числа инженерно-технических

работников за проведение противопожарных мероприятий и назначенные приказом. Участок диагностики должен быть оснащен пожарным

щитом с песком, в который должны входить огнетушители марки ОПС-10,

предназначенные для тушения электропроводок с напряжением свыше 380 V

и марки ОМ-4(3) «Классика» для тушения небольших очагов возгорания различных

веществ и материалов. Курение разрешается в специально отведенном

месте. Места подвода воздуха, электричества должны быть обозначены специальными

надписями и условными обозначениями, и иметь исправные вентили, розетки. Пожар - неконтролируемое

горение вне специального очага, наносящее материальный ущерб. Крупные пожары

нередко принимают характер стихийного бедствия и сопровождаются несчастными

случаями с людьми. Особенно опасны пожары в местах хранения легковоспламеняющихся

и горючих жидкостей и газов. Исключение причин возникновения

пожаров - одно из важнейших условий обеспечения пожарной безопасности на СТО.

На предприятии следует своевременно организовывать противопожарный инструктаж и

занятия по пожарно-техническому минимуму. На территории, в производственных,

административных, складских и вспомогательных помещениях необходимо установить

строгий противопожарный режим. Должны быть отведены и оборудованы специальные

места для курения. Для использованного обтирочного материала предусматривают

металлические ящики с крышками. Для хранения легковоспламеняющихся и горючих

веществ определяют места и устанавливают допустимые количества их

единовременного хранения. Территорию СТО надо

систематически очищать от производственных отходов, территория проектируемого

участка должна быть оснащена первичными средствами защиты пожаротушения. Пожарная безопасность должна соответствовать:

требованиям ГОСТа 12.1.004-85, строительным нормам и правилам. 3.4.7 Охрана окружающей

среды Автомобильные двигатели внутреннего сгорания

загрязняют атмосферу вредными веществами, выбрасываемыми с ОГ, картерными

газами и топливными испарениями. При этом 95-99% вредных выбросов современных

автомобильных двигателей приходится на ОГ, представляющие собой аэрозоль сложного,

зависящего от режима работы двигателя, состава. Атмосферный воздух, являющийся

окислителем топлив, состоит в основном из азота (79%) и кислорода (21%). При

идеальном сгорании стехиометрической смеси углеводородного топлива с воздухом в

продуктах сгорания должны присутствовать лишь Т2, СО2, Н2О. В реальных условиях

ОГ содержат также продукты неполного сгорания (оксид углерода, углеводороды,

альдегиды, твердые частицы углерода, перекисные соединения, водород и

избыточный кислород), продукты термических реакций взаимодействия азота с

кислородом (оксиды азота), неорганические соединения тех или иных веществ,

присутствующих в топливе (сернистый ангидрид, соединения свинца и т.д.). Всего в ОГ обнаружено около 280 компонентов,

которые можно подразделить на несколько групп. Группа нетоксичных веществ -

азот, кислород, водород, водяной пар, углекислый газ. Группа токсичных веществ

- оксид углерода СО, оксиды азота NO2,

углеводороды CnHm (парафины,

олефины, ароматики и др.), альдегиды Rx*CHO,

сажа. При сгорании сернистых топлив образуются неорганические газы - сернистый

ангидрид SO2 и

сероводород H2S.

В отдельную группу можно отнести канцерогенные полициклические ароматические

углеводороды (ПАУ), наиболее активный из которых бенз(а)пирен, являющийся

индикатором присутствия канцерогенов в ОГ. В случае применения этилированных

бензинов образуются токсичные соединения свинца. Таблица 7 - Состав отработавших газов

автомобильных двигателей Состав

ОГ Примечание Не

токсично Не

токсично Не

токсично Не

токсично Токсично Токсично Токсично RxCHO

(альдегид) Токсично Токсично Сажа,

г/м3 Токсично Бензопирен Канцерогенно Необходимо отметить, что в настоящее время

основным источником загрязнения воздуха являются бензиновые двигатели. Тем не

менее, снижение токсичности дизелей также является актуальной задачей, учитывая

наметившуюся тенденцию дизелизации АТ. Состав ОГ этих двух типов двигателей

существенно различается, прежде всего, по концентрации продуктов неполного

сгорания (оксид углерода, углеводороды, сажа). Основными токсичными компонентами ОГ бензиновых

двигателей следует считать СО, СnHm,

NO и соединения

свинца, дизелей - NOx,

сажу.

Таблица 8 - Содержание вредных веществ в

отработавших газах автомобиля (в %) на характерных режимах работы автомобилей Таблица 9 - Источники образования вредных

токсичных веществ Тип

двигателя Компоненты Отработанные

газы, % Картерные

газы, % Пары

топлива (испарение), % Карбюраторный Дизельный Карбюраторный Дизельный Карбюраторный Дизельный Пары топлива (СхНу) - испарение топлива из

топливных баков, элементов системы питания двигателей: стыков, шлангов и т.д.

Состав - углеводороды топлива различного состава (15-20%). Картерные газы - смесь газов, проникающих через

неплотности поршневых колец из камеры сгорания в картер, и паров масла,

находящихся в картере, а затем попадающих в окружающую среду. Отработанные газы (СО, СхНу, NOx,

сажа и др.) - смесь газообразных продуктов полного или неполного сгорания

топлива, избыточного воздуха и различных микропримесей (газообразных, жидких и

твердых частиц, поступающих из цилиндров двигателя в его выпускную систему). Оксид углерода (СО) - прозрачный, не имеющий

запаха газ, несколько легче воздуха, практически нерастворим в воде. Поступая в

организм с вдыхаемым воздухом, СО снижает функцию кислородного питания,

выполняемую кровью, так как поглощаемость СО кровью в 240 раз выше

поглощаемости кислорода. СО образуется на поверхности поршня и на стенке

цилиндра, в котором активизация не происходит вследствие интенсивного

теплоотвода в стенке, плохого распыления топлива и диссоциации СО2 на СО и О2

при высоких температурах. Участок диагностики не оказывает вредного

воздействия на окружающую среду. Самыми токсичными являются выделения

углекислого газа при выезде и въезде автомобилей, но концентрация выделений

допустимая нормами. Все металлические куски и детали собираются и

складываются в отведенные места. Ветошь, загрязненная горючими материалами

собирается отдельно, а потом уничтожается.

3.4.8 Мероприятия по

охране труда К работе на СТД допускаются только

операторы-диагносты, а также слесари-автомеханики и авторемонтники, прошедшие

специальную подготовку по правилам их эксплуатации, СТД должны подвергаться

обязательной периодической государственной или ведомственной проверке. На участке диагностирования при испытании

автомобилей на динамометрических и тормозных стендах запрещается: держать

автомобиль на поднятых установочных площадках: начинать работу без подкладки

под передние и задние колеса специальных колодок; начинать работу с открытой

выпускной трубой без надетого наконечника отсоса отработавших газов с датчиком

газоанализатора, а также с подте канием топлива в топливо-проводах, соединяющих

карбюратор с расходомером; курить при работе на стенде, а посторонним лицам

находиться на площадках стенда, около вентилятора обдува автомобиля. Воздуходувку (вентилятор) для охлаждения

двигателя и нижних поверхностей автомобиля при испытании мощности рекомендуется

при возможности устанавливать под полом, а воздух подавать на охлаждаемую

поверхность по трубопроводу. Для уменьшения шума помещение огораживают

звукопоглощающими двойными стеклянными перегородками от стендов, на которых

осуществляют испытание при работающем двигателе. Пол, стены и потолок покрывают

звукопоглощающим материалом, например, пирамидальными и плоскими пластинами из

специального молтопрена. Кроме этого, в помещении устанавливают

вентиляцию, обеспечивающую 5-10 кратный обмен воздуха за 1 час. Для

регулирования производительности вентиляционной установки в электродвигателе

вентилятора предусматривают переключаемые полюсы.

3.4.9 Расчет

естественного и искусственного освещения Участок диагностики имеет естественное и искусственное

освещение. Расчет естественного освещения подразумевает расчет количества окон

в помещении, их площадь и выбор типа освещения. Искусственное - расчет числа

светильников, их мощности и типа. Расчет естественного освещения: Помещение не затемнено рядом стоящими зданиями,

поэтому рассчитывается боковое освещение: Суммарная площадь световых проемов:

где, Sn

- площадь помещения, м2 - 108; ηо - световая

характеристика окна 16 ÷ 25 [Л-13,

табл. 5]; rо - коэффициент

светоиспускания окна, 0,35; η1 - коэффициент,

учитывающий влияние окрашенного цвета, 4; lmin -

коэффициент естественного освещения, 1 К1 - коэффициент, учитывающий

затемненность окон, 1. Высота окна при боковом освещении:

где, Н - высота помещения, 4000мм; hпод - расстояние от

пола до подоконника, 800мм; hнад - размер

подоконного пространства, 400мм Согласно ГОСТ 11814-63 по расчетному

размеру выбираю ширину и высоту окна: – высота hок

= 3015мм; – ширина bок

= 420мм. Площадь окна:

Мм2 (10)

Количество окон:

Принимаем три окна. Расчет искусственного освещения Для расчета искусственного освещения в помещении

участка диагностики принимаю люминесцентное освещение светильники ОДР. По нормативной таблице выбираю соотношение

расстояния между светильниками и высотой их подвеса:

Определить расстояние между центром

светильников где, Н - высота помещения, 4м Определить расстояние до первого

ряда светильников при наличии рабочих мест у стены: где, b

- ширина помещения = 9м Определить количество рядов

светильников по ширине

По длине

где, l

- длина помещения = 12м Определяем количество рядов по длине:

Принимаем n2

= 1 ряд. Общее количество рядов по ширине

Принимаем 2 ряда. Общее количество рядов по длине:

Общее количество светильников

Общая мощность ламп

Вт (18)

где, w`

- удельная мощность, = 9,6 Вт/м; R - коэффициент

старения ламп = 1,2; Мощность одного светильника Принимаем 245 Вт.

4. КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1

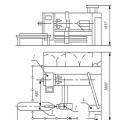

Разработать конструкцию электромеханического подъемника

Электромеханические стационарные

подъемники могут быть одно-, шестистоечные и грузоподъемностью от 1,5 до 14т. и

более. В этой группе подъемников используется винтовая, цепная, тросовая,

карданная или рычажно-шарнирная силовые передачи приводимые в действие

электродвигателем.

4.2

Назначение. Обоснование выбора конструкции. Описание устройства

Двухстоечный стационарный

электромеханический подъемник предназначен для подъема легковых автомобилей

массой до двух тонн, имеет четыре передвижных подхвата, посредством, которых

подъем автомобиля осуществляется за его кузов, каждый подхват упирается в место,

на кузове предназначенное для упора домкрата. Это обеспечивает возможность

производства работ по ТО и ТР всех агрегатов и механизмов, расположенных снизу

автомобиля. Обеспечивается, также удобство работы с колесами для чего

автомобиль поднимают на нужную высоту. Время подъема подхватов на полную высоту

(1700мм) составляет 90 секунд.

3

Инструкция для работы с приспособлением

Автомобиль устанавливается на

площадку расположенную между стоек подъемников, подхваты устанавливаются под

места, предназначенные для установки домкрата с обеих сторон автомобиля. Во

время подъема необходимо следить за плотностью установки и отсутствием

перекосов между подхватами и кузовом автомобиля. В процессе эксплуатации

необходимо регулярно проводить смазочные работы в сопряжении винт - гайка,

следить за состоянием предохранительных устройств.

4.4

Проверочный расчет винта на смятие

Расчет винта на смятие

где, F - сила

действующая на винт, F=20кН, d2 - средний

диаметр винта, d2 =10,5мм, h- высота

резьбы 3мм, Z - число

рабочих витков,

где, Н - высота резьбовой части

зацепа, Н=20, Р - шаг резьбы, Р=1,5 σсм- допустимое напряжение при

смятии [σсм]= σт/3, где, σт- предел

прочности материала, σт=360 [σсм]=360/3=120мПа Подставив данные в формулу,

получаем: [σсм]= Напряжение смятия полностью

удовлетворяет условию износостойкости винта по напряжениям смятия.

4.5 Техника

безопасности при работе с подъемником

При работе с подъемником необходимо соблюдать

следующие меры безопасности: Вся электропроводка подъемника

должна быть исправна, не замыкать на корпус агрегата, кнопка включения должна

быть исправна; Работать с агрегатом необходимо

вдвоем потому что агрегат электрический в случае замыкания на корпус один из

рабочих смог незамедлительно отключить электропитание; При работе с приспособлением не

в коем случае нельзя закладывать пальцы между подвижными частями подъемника так

как это может привести к травматизму; Работать с приспособлением

следует в специальной одежде, которая должна быть застегнута на все пуговицы,

манжеты одежды должны быть застегнуты, не болтаться. 5. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1 Расчет капитальных

вложений

В рамках рыночной экономики экономическая

реформа предоставила предприятиям России широкую экономическую

самостоятельность. В таких условиях резко возросло значение анализа

эффективности производства, глубокого раскрытие той или иной экономической

ситуации с целью точного формирования предложений и рекомендаций для административно-

управленческого персонала любого иерархического уровня. Особое значение приобретает анализ эффективности

производства на уровне экономически самостоятельного предприятия. Нерешенность

возникающих здесь экономических задач как внутренних, так и внешних, отражается

на финансовых результатах деятельности предприятия. Поэтому важно использовать

различные аналитические модели анализа для принятия решений по оптимизации

интересов предприятия и, прежде всего, модели аддитивная и дескриптивная. Анализ на уровне предприятия должен наполняться

совершенно конкретным содержанием, связанным с повседневной управленческой

деятельностью руководителей предприятия, а именно: с анализом выполнения всех

разделов производственного (внутреннего) бизнес-плана. Можно утверждать, что

качество принимаемых решений полностью зависит от широты и глубины

технико-экономического и финансового анализа. Расчет необходимого оборудования приведен в

таблице 3 и 4. Ориентируясь на цены можно определить стоимость оборудования. Таблица 9 - Стоимость оборудования Наименование

оборудования Цена

единицы Суммарная

стоимость Реостат

управления стендом Стенд

для проверки тяговых и экономических свойств автомобиля Передвижной

стенд для проверки электрооборудования Бачек

для топлива Приспособление

для замера расхода топлива Пульт

управления стендом Световое

табло Канавный

подъемник Ларь

для отходов Шкаф

для одежды Стол

диагноста Стеллаж

для инструментов Слесарный

верстак Шкаф

для приборов 5.2 Калькуляция

себестоимости

2.1 Расчет фонда

заработной платы Общий объем трудозатрат составляет 6428,2 ч/час. Средний разряд рабочего при данном объеме работ

составляет 4,25, принимаем среднюю тарифную ставку Тст=37р.90коп. Фонд основной заработной платы составляет:

Фзп=Ттру·Тст, Фзп=6428,2·37,9=243621руб

Кроме того, необходимо учесть начисления, такие

как: от ФЗП на отпуск - 10,5% = 25580 в социальные фонды - 26,2% = 63828 устанавливаю доплату за качество работ - 10% =

24362 Итого: ФЗП составит 357391 руб.

5.2.2 Расчет стоимости

запчастей и материалов Средневзвешенный норматив расхода запчастей и

материалов участка диагностики составляет 14руб на 1000км пробега. Общий расход будет равен Q=70·(Lкг·общ)=70·(15000·1220/1000+20000·407/1000+25000·407/1000)=512610руб

5.2.3 Расчет

амортизационных отчислений

Таблица - 10 Амортизационные отчисления по

зданию и оборудованию Таблица - 11 Затраты на текущий ремонт здания и

оборудования Основные

фонды Стоимость Норма

затрат на текущий ремонт Сумма

затрат на текущий ремонт Оборудование 5.2.4 Расчет затрат на

электроэнергию Суммарная потребляемая мощность электрооборудования

составляет 25кВт, годовой фонд рабочего времени оборудования составляет 2920

часов в год. Следовательно, расход электроэнергии будет равен ·2920=50500кВт/ч Так как стоимость 1 к Вт/ч составляет 2,13р;

(для организаций) Затраты на электроэнергию будут равны ·2,13=107565руб

2.5 Затраты на

коммунальные расходы Коммунальные расходы (отопление, уборка и т.п.)

определяется на основе распределения затрат по производственным площадям и

составляет 10800руб. Накладные расходы определяются по уровню 3,5% к

общей сумме затрат и составляют 361173руб.

Таблица - 12 Калькуляция затрат Распределение затрат по трудоемкости в % от

суммы затрат. группа 59,9% -848155 группа 20,05% - 283898 группа 20,05% - 283898 Себестоимость работ диагностического участка по

группам автомобилей. группа =848155/1220= 695 руб. группа =283898/407 = 697 руб. группа =283898/407 = 697 руб.

5.3 Окупаемость проекта

При средней, сложившейся цене услуг на ремонт

(по г. Ростовской области) для группы -800 группы -850 группа - 900 Экономический эффект от осуществления проекта

составит группы = (800-695)·1220=128100руб. группа = (850-697)·407=62271руб. группа = (900-697)·407=82621руб. Итого: 277992руб. Затраты на оборудование окупаются в течении 10

месяцев и рассчитываются по формуле:

Соп=Sоб/Sэф=232450/277992=10

месяцев

Экономическая эффективность составляет 10

месяцев, т.е. капиталовложения окупятся за 5,08 года, что приемлемо для

автотранспортных предприятий, так как нормативный срок окупаемости вложений на

автотранспорте 3-5 лет. Выходит, что все ранее выполненные расчеты верны. ЗАКЛЮЧЕНИЕ

Разработанный дипломный проект предусматривает

проект диагностического участка станции технического обслуживания грузовых

автомобилей. Для расчетов была взята производственно-техническая база ООО

«Авто-Зип». Проект выполнен на основе существующей базы

ремонта и обслуживания подвижного состава. Количество подвижного и количество

жителей приняты по данным ГИБДД и отдела статистики г. Новочеркасска на

01.01.2008г. Расчет годовой производственной программы по ТО

и ремонту грузовых автомобилей выполнен по методике проектирования станций

технического обслуживания автомобилей. Дана краткая характеристика предприятия, а также

объекта проектирования (диагностического участка). Проанализированы исходные

данные, на основании этого выполнен технологический расчет производственной

программы по техническому обслуживанию и ремонту для предприятия. По результатам технологического расчета

определено: годовое число ежедневных обслуживаний технических обслуживаний и

трудоемкость текущего ремонта; рассчитано количество рабочих диагностического

участка. Произведен подбор технологического оборудования. По вопросам безопасности жизнедеятельности

человека и техники безопасности были рассмотрены вопросы по технике

безопасности при выполнении диагностических работ, пожарной безопасности,

вентиляции, отоплению, а также произведен расчет искусственного и естественного

освещения для участка, описаны параметры микроклимата, охрана окружающей среды. В конструкторской части проекта разработана

конструкция электромеханического подъемника, написана инструкция для работы с

приспособлением. Спецзадание к ВКР было изготовление наглядного пособия

«Дифференциал повышенного трения», который поможет при изучении дисциплин

«Автомобили», «Техническое обслуживание автомобилей» и «Ремонт автомобилей». В экономической части проекта произведен расчет

эффективности вложений в производственно-техническую базу проектируемого

диагностического участка. Посчитана себестоимость выполняемых работ,

затраты на оборудование, амортизационные отчисления на здания, оборудование,

фонд заработной платы рабочих. Была рассчитана окупаемость затрат на

оборудование и здания, они окупятся в течение 5,08 года. На основании вышеизложенного данный проект можно

рекомендовать, в качестве варианта для внедрения на предприятие, а так же в

качестве учебно-методического обеспечения для обучения студентов по

специальности 1705. Литература

1. Александров

Л.А. Техническое нормирование на автомобильном транспорте М.: Транспорт 1998 2. Аршинов

В.А., Алексеев Т.Р. Резание металлов и режущие инструменты М.: Машиностроение

1993 Туревский

Л.Л., Островский Н.Б., Цукерберг С.М., Единая транспортная система и

автомобильные перевозки М.:Транспорт 2008 Вибрация.

Общие требования безопасности ГОСТ 12.01.02-98ССБТ. Воздух

в рабочей зоне. Общие санитарно-технические требования ГОСТ 12.1.005-96 Демин

П.А. Справочник по технике безопасности М.:1998 Долик

П.А Справочник по технике безопасности М.: Энергосетьиздат, 1994 Иворев

С.А. Экономические вопросы при организации АТП М.: Высшая школа 1991 Карагодин

В.И. Ремонт автомобилей и двигателей М.: Мастерство Высшая школа, 2001 Крамаренко

Г.В. Техническая эксплуатация автомобилей М.: Транспорт 1998 Напольский

Г.М. Техническое проектирование автотранспортных предприятий и станций ТО

Учебник для ВУЗов М.: Транспорт 1995 Новак

В.М. Справочник технолога машиностроителя М.: Машиностроение 1993 Нормы

амортизационных отчислений и методы определения оптовых цен на продукцию

машиностроения под редакцией Симонева А.А. М.: Экономика 1992 Опасные

и вредные производственные факторы ГОСТ 12.0.003.90 ССБТ. Опасные

и вредные производственные факторы ГОСТ 12.0.003.96 ССБТ. Прейскурант

№ 07-02 от 24.12.2001. Оптовые цены на нефтепродукты. Пожарная

безопасность ГОСТ 12.1.004-96. Положение

о ТО и ТР подвижного состава автомобильного транспорта М.: Транспорт 1994 Серов

И.П. Методики определения оптовых цен на продукцию машиностроительного

комплекса М.: Экономиздат, 1993

![]() (8)

(8)

![]() м2.

м2.![]() (9)

(9)![]() (11)

(11)

![]()

![]() м.

м.![]()

![]()

![]()

![]() (16)

(16)

![]() (17)

(17)

![]() ряда.

ряда.

![]() шт.

шт.

![]() Вт

Вт

![]()

![]() мПа120

мПа120

Диагностическая информация многократно увеличивает оперативность, однозначность и достоверность принимаемых решений, а также предполагает переход от среднестатистических оценок состояния элементов автомобилей и процессов к определению фактической потребности этих элементов в технических и других воздействиях.

Непосредственная реализация возможностей диагностирования ложится на плечи производственного персонала, занятого на ТО и ТР автомобилей. Поэтому им в первую очередь необходимы знания по управлению диагностическими приборами, стендами и оборудованием, выпускаемым серийно промышленными предприятиями. Речь идет о новом оборудовании для диагностирования автомобилей и процессов, используемом на автотранспортных предприятиях и станциях технического обслуживания автомобилей (СТОА).

Для повышения эффективности транспорта необходимо ускорить создание и внедрение передовой техники и технологии, улучшать условия труда и быта обслуживающего персонала, повышать его квалификацию и заинтересованность в результатах труда, развивать новые виды транспорта, повышать темпы обновления подвижного состава и других технических средств, укреплять материально-техническую и ремонтную базу, одновременно повышать безопасность движения, снижать отрицательное воздействие транспорта на окружающую среду.

С учетом вышеназванных недостатков в работе АТП по организации технического обслуживания автомобилей целью дипломного проектирования является:

- Усовершенствование системы технического обслуживания автомобилей в условиях данного предприятия;

- Укомплектовать пункты технического диагностирования современным оборудованием;

- Спроектировать конструктивные разработки для повышения эффективности проведения технического диагностирования;

- Разработать мероприятия по безопасности и экологичности проекта;

- Обосновать эти проектные решения экономическими расчетами.

Мероприятия разработанные в данном проекте показывают, что годовой экономический оборот составил 1432082 рубля. Затраты, вложенные на проведение работ по техническому диагностированию окупаются в течении 0,74 лет.

Разработанная конструкция стенда для проверки давления воздуха в шинах автомобилей при проведении диагностирования дает годовую экономию времени – 57 часа.

Экономическая эффективность от уменьшения простоев автомобилей в год составила – 25650 рублей. Затраты на изготовление и содержание стенда для проверки давления воздуха в шинах автомобиля окупятся в течении одного года.

ВВЕДЕНИЕ 8

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ УЧАЛИНСКОГО АВТОТРАНСПОРТНОГО 10

- 1.1 Общие сведения о предприятии 10

- 1.2 Сооружения на территории автобазы 10

- 1.3 Природно-климатические условия 10

- 1.4 Организационная структура управления 11

- 1.5 Анализ показателей работы предприятия 12

- 1.6 Подвижной состав предприятия 17

2 ПЛАНИРОВАНИЕ И ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ АВТОМОБИЛЕЙ В АВТОТРАНСПОРТНОМ ПРЕДПРИЯТИИ 24

- 2.1 Обоснование метода организации технического диагностирования автомобилей 24

- 2.2 Расчет количества технических диагностирований, трудоёмкости и определение числа рабочих на посту технического диагностирования 37

- 2.2.1 Расчет годовой производственной программы технического диагностирования автомобилей 38

- 2.2.2 Определение числа обслуживаний, годового объема работ и распределение их по месяцам 43

- 2.2.3 Выбор и обоснование метода организации технологического процесса 46

- 2.2.4 Расчет численности производственных рабочих 51

- 2.2.5 Распределение трудоемкости технического диагностирования по видам работ 52

- 2.2.6 Подбор технологического оборудования 54

- 2.2.7 Расчет производственной площади для зоны технического диагностирования 55

3 ПРОЕКТИРОВАНИЕ СТЕНДА ДЛЯ ПРОВЕРКИ ДАВЛЕНИЯ ВОЗДУХА В ПНЕВМАТИЧЕСКИХ ШИНАХ ТРАНСПОРТНЫХ СРЕДСТВ 56

- 3.1 Обоснование необходимости внедрения стенда 56

- 3.2 Обзор существующих конструкций 57

- 3.3 Описание работы разрабатываемого стенда для проверки давления воздуха в пневматических шинах транспортных средств 61

- 3.4 Конструктивные расчеты деталей стенда 65

- 3.4.1 Расчет болтов для крепления стойки кулисы 65

- 3.4.2 Расчет сварного шва на прочность 67

- 3.4.3 Расчет пальца на срез 68

- 3.5 Экономическая эффективность от внедрения стенда 69

- 3.5.1 Определение затрат на изготовление конструкции стенда 69

- 3.5.2 Определение экономии от внедрения стенда 71

4 БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ ПРОЕКТА 73

- 4.1 Общие положения 73

- 4.2 Географическое положение предприятия 74

- 4.3 Опасные и вредные производственные факторы 74

- 4.4 Обучение безопасности труда на производстве 75

- 4.5 Организация экстренной медицинской и материальной помощи на предприятии 76

- 4.6 Мероприятия по охране окружающей среды 77

- 4.7 Противопожарные мероприятия 78

- 4.8 Защита пожара и увечья на участках рабочих от поражения током 79

- 4.9 Выводы 84

5 ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ВНЕДРЕНИЯ ПРОЕКТА 85

- 5.1 Расчет экономической эффективности внедрения технического диагностирования 85

- 5.2 Определение затрат на техническое диагностирование 86

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ 89

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 90

Минстрой РФ

Сибирский Государственный Колледж Строительства и Предпринимательства

Специальность № 1705

Допущен к защите

зам. директора по УР. Зав.

отделением

Кабанов Г. В. Семенов

В. А.

“___________”____”

“__________”____”

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Курсового проекта на тему:

“Диагностическому участку.”

Выполнил:

Студент гр. 3053

Тукаленко. .

Проверил:

Матвеев Е. Ю.

Иркутск-2001 г.

Сибирский Колледж Строительства и Предпринимательства.

Задание № .

На выполнение курсового проекта по диагностическому участку, учащемуся

Тукаленко.., курса 3 группы 3053.

Исходные данные:

Среднесуточный пробег lcc= 320 км.;

Климат очень холодный.

Марка автомобиля Количество Пробег в км.

Пояснительная записка.

1. Общая часть

1.1. Введение

1.2. Характеристика объекта

2. Расчетно-технологическая часть

2.1. Выбор нормативов и коэффициентов корректирования

2.2. Расчет годовой производственной программы

2.3. Расчет годового объема работ

2.4. Расчет численности производственных рабочих

2.5. Подбор технологического оборудования

2.6. Расчет производственных площадей

3. Организационная часть

3.2. Выбор и обоснование режима труда и отдыха

3.3. Охрана труда

4. Конструкторская часть

5. Заключение

Список используемой литературы

Графическая часть.

Лист 1. Чертеж планшетный диагностического участка.

Лист 2. Чертеж сборочный съемник подшипников карданных валов.

Дата выдачи проекта ___________ Срок окончания __________

Руководитель_______________ ,Председатель_______________

«_____» ___________ 2001 г. Протокол № __________________

Общая часть_____________________________________________________

Введение_____________________________________________________

Характеристика объекта________________________________________

Расчетно-технологическая часть_________________________________

Выбор нормативов и коэффициентов корректирования______________

2.1.1 Определение трудоемкости ТО___________________________________

2.1.2 Определение периодичности_____________________________________

2.1.3 Определение коэффициента приведения __________________________

2.1.4 Определение числа приведенных машин___________________________

2.1.5 Определение суммарного числа машин____________________________

2.1.6 Выбор и корректировка нормативов______________________________

2.1.7 Определение трудоемкости ЕО___________________________________

2.1.8 Определение трудоемкости ТО___________________________________

Определение трудоемкости ТР___________________________________

2.1.10 Корректировка пробега с учетом кратности________________________

2.2 Расчет годовой производственной программы______________________

2.2.1 Определение коэффициента технической готовности________________

2.2.2 Определение использования ПС__________________________________

2.2.3 Определение годового пробега парка_____________________________

2.2.4 Определение числа обслуживания в год___________________________

2.2.5 Определение годовой трудоемкости работ_________________________

2.3 Расчет годового объема работ____________________________________

2.3.1 Годовой объем работ по ТР______________________________________

2.3.2 Определение годовой сменной программы по техническому

обслуживанию автомобилей_____________________________________

2.3.3 Определение общей годовой трудоемкости ТО и ТР подвижного

состава на

АТП._______________________________________________

2.3.4 Определение суточной программы________________________________

2.3.5 Определение сменной программы по ТО__________________________

2.4 Расчет численности производственных рабочих____________________

2.4.1 Определение технологического числа рабочих_____________________

Определение штатного числа рабочих_____________________________

2.4.3 Подбор технологического оборудования ___________________________

2.4.4 Расчет производственных площадей ______________________________

2.4.5 Технологическая карта

__________________________________________

Организационная часть__________________________________________

3.1 Схема технологического процесса________________________________

3.2 Выбор

и обоснование режима труда и отдыха______________________

3.3 Техника безопасности и пожарная безопасность____________________

3.4 Охрана труда__________________________________________________

4. Конструкторская часть__________________________________________

Назначение и устройство съемника карданных валов________________

Работа приспособления_________________________________________

4.3 Техника безопасности при работе с приспособлением_______________

5. Заключение___________________________________________________

6. Список используемой литературы________________________________

1. Общая часть.

1.1 Введение.

Перевозки автомобильным транспортом предполагают использование

подвижного состава (автомобилей и автопоездов), находящегося в исправном

техническом состоянии.

Исправное техническое состояние означает полное соответствие

подвиж-ного состава нормам, определяемым правилами технической

эксплуатации, и характеризует его работоспособность.

Работоспособность автомобиля оценивается совокупностью

эксплуата-ционно-технических качеств - динамичностью, устойчивостью,

экономич- ностью, надежностью, долговечностью, управляемостью и т.д. -

которые для каждого автомобиля выражаются конкретными показателями.

Чтобы работо-спобность автомобиля в процессе эксплуатации находилась на

требуемом уровне, значение этих показателей длительное время должны мало

измениться по сравнению с их первоначальными величинами.

Однако техническое состояние автомобиля, как и всякой другой машины,

в процессе длительной эксплуатации не остается неизменными. Оно

ухудшается в следствии изнашивания деталей и механизмов, поломок и

других неисправностей, что приводит результате к ухудшению

эксплуата-ционно-технических качеств автомобиля.

Изменение указанных качеств автомобиля по мере увеличения пробега

может происходить также в результате несоблюдения правил технической

эксплуатации или технического обслуживания автомобиля.

Основным средством уменьшения интенсивности изнашивания деталей и

механизмов и предотвращения неисправностей автомобиля, то есть

поддер-жания его в должном техническом состоянии, является своевременное

и высококачественное выполнение технического обслуживания.

Под техническим обслуживанием понимают совокупность операций

(уборо-моечные, крепежные, регулировочные, смазочные и др.), цель

которых - предупредить возникновение неисправностей (повысить

надежность) и уменьшить изнашивание деталей (повысить долговечность), а

последовательно, длительное время поддерживать автомобиль в состоянии

постоянной технической исправности и готовности к работе.

Даже при соблюдении всех мероприятий изнашивание деталей автомобиля

может приводить к неисправностям и к необходимости восстановления его

работоспособности или ремонта. Следовательно, под ремонтом понимается

совокупность технических воздействий, направленных на восстановление

технического состояния автомобиля (его агрегатов и механизмов),

потерявшего обслуживание и ремонта автомобилей.

Основной документ согласно которому производится ТО и ремонт на

автопредприятиях положения о ТО и ремонте ПС автомобильного транс-порта.

Согласно этого документа, ТО производится планово-предупреди-тельно,

зерез определенный пробег.

Существуют следующие виды ТО и ремонта: ЕО - ежедневное

обслужи-вание, направлено в первую очередь на проверку узлов

безопасности перед выходом и по возвращению с линии.

ТО-1 - первое техническое обслуживание, проводится через 3-5 тыс. км.

ТО-2 - второе ТО, проводится через 10-15 тыс. км. СО - сезонное

обслужива-ние, проводится весной и осенью. ТР - текущий ремонт, ремонт

направлен-ный на восстановление технически неисправного состояния,

исключая базовые детали.

Одним из направлений, позволяющих повысить техническое состояние

парка автомобилей при минимальных расходах на строительство

производственной базы для ТО и текущего ремонта, является строительство

и организация баз централизованного обслуживания и ремонта автомобилей.

База централизованного обслуживания обеспечивает ТО и Тр несколько

автохозяйств, не имеющих собственной производственной базы. Такая форма

организации позволяет сконцентрировать средства механизации

производ-ственных процессов, повысить производительность труда и качеств

работ.

Техническая диагностика машин и, в частности, автомобилей -

сравнительно молодая область знаний, которая находится в стадии своего

формирования и становления. Объектами ее могут быть узлы и механизмы

автомобиля, отвечающие хотя бы двум условиям: находиться в двух

взаимоисключающих состояниях - работоспособным и нероботоспособным; в

них можно выделить элементы (детали), каждый из которых тоже

характеризуется различными состояниями.

Диагностику технического состояния автомобилей определяют как отрасль

знаний, изучающую и устанавливающую признаки неисправного состояния

автомобиля, а также методы, принципы и оборудования, при помощи которых

дается заключение о техническом состоянии узла, агрегата, системы без

разборки последних и прогнозирование ресурса их исправной работы.

Одним из основных понятий диагностики является понятие <<отказа>>,

под которым понимается событие, заключающееся в нарушении

работоспособности объекта.

1.2 Характеристика участка.

Работает с 8 00 утра до 17 00 вечера в одну смену. С 12.00 до 13.00

обеденный перерыв. На участке работает один человек. Технологическое

оборудование соответствует выполняемым работам по диагностике.

Климат - очень холодный.

Количество автомобилей-110.

ГАЗ-53- 50 шт.

ПАЗ-672- 40 шт.

ГАЗ-52- 20 шт.

Среднесуточный пробег автомобиля-320 км.

2 Расчетно - технологическая часть.

2.1 Выбор нормативов и коэффициентов корректирования.

2.1.1 Определение трудоемкости ТО.

2,2 для ГАЗ 53

5,5 для ПАЗ-672

2,1 для ГАЗ-52

2.1.2 Определение периодичности.

2.1.3 Определение коэффициента приведения.

2.1.4 Определение числа приведённых машин.

списочное число машин, шт, стр

коэффициент приведения.

2.1.5 Определение суммарного числа машин.

Таблица 2.1

Распределение по пробегам.

Марка, модель Пробег с начала эксплуатации

50000 75000 125000 170000 250000

Для ГАЗ-53

Для ГАЗ-52

2.1.6 Выбор и корректировка нормативов.

2.1.7 Определение трудоёмкости ЕО.

2.1.8 Определение трудоемкости ТО.

нормативная трудоемкость единицы ТО данного вида ,

исходные коэффициенты корректирования

2.1.9 Определение трудоемкости ТР.

Коэффициент корректирования, зависящий от категории условий

эксплуатации (состояния дороги), ;

Коэффициент корректирования зависящий от модификации подвижного

состава (а/м, прицеп, полуприцеп), ;

Коэффициент корректирования зависящий от природно климатических

условий и агрессивности среды

Коэффициент корректирования зависящий от пробега с начала

эксплуатации в долях от Кр., ;

Коэффициент корректирования зависящий от количества обслуживаемых и

ремонтируемых а/м на АТП и количества технологически совместимых групп

ПС, .

Коэффициент К4 для ПАЗ - 672.

Пробег с начала эксплуатации (в долях от нормативного до Кр):

Пробег (в долях от нормативного до Кр);

К4=0,5; К4=0,5; К4=0,8; К4=1; К4=1,3;

Значение коэффициента технической

готовности автомобилей,

Списочное число автомобилей.

2.1.10 Корректировка пробега с учетом кратности.

Таблица 2.2

Корректировка пробегов.

Вид пробега Обозна-

чение Пробег, в км.

Норматив-ный Откорректи-

рованный С учетом

кратности Принятый

к расчету

Средне суточный

нормативная периодичность данного вида ТО, км ,

коэффициент, учитывающий влияние категорий условий эксплуатации на

пробег между ТО ,

коэффициент, учитывающий природно-климатические условия

нормативный пробег базовой модели автомобиля, км ,

значения этих коэффициентов принимать из

автомобилей, км, стр

принятая к расчету периодичность ТО-1 в целом по парку или для груп-пы

автомобилей, км, стр

автомобилей, км, стр

результирующий коэффициент корректирования пробега до первого КР.,км,

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы

автомобилей, км, стр

2.2 Расчет годовой производственной программы.

2.2.1 Определение коэффициента технической готовности.

Характеризует количество технически исправных а/м на АТП, стремится к

единице.

дни простоя в ТО и текущем ремонте, дней

0,30 дня

20 дней

коэффициент корректирования в зависимости от пробега и начала

эксплуатации (безразмерная величина),

средне - взвешенный пробег до кап. Ремонта, км, стр

среднесуточный пробег автомобиля, км, стр

2.2.2 Определение использования подвижного состава.

Характеризует количество используемых на АТП а/м, стремится к единице и

всегда меньше коэффициента технической готовности, т.к зависит от вида

а/м, выполняемой работы и количества водителей.

дни работы в году (согласно Суханова 357 дней в году)

дни календарные в году (365 в днях),

коэффициент учитывающий количество недоиспользованного подвижного

состава по эксплуатационным причинам согласно Суханова (норматив 0,97),

расчетный коэффициент технической готовности автомобиля. стр

2.2.3 Определение годового пробега парка.

коэффициент использованных машин, шт,

среднесуточный пробег автомобиля, км, стр

дни календарные в году (365 в днях)

2.2.4 Определение числа обслуживаний в год.

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы

автомобилей, км, стр

годовой пробег парка, км, стр

Определение количества ТО - 1 в год.

годовой пробег парка, км, стр

принятая к расчету периодичность ТО-1 в целом по парку или для груп-пы

автомобилей, км, стр

Определение количества ЕО в год.

годовой пробег парка, км, стр

среднесуточный пробег автомобиля, км, стр

количество приведенных машин, шт, стр

Определение количества Д - 1 в год.

число ТО-1 в год. стр

число ТО-2 в год. стр

Определение количества Д - 2 в год.

2.2.5 Определение годовой трудоёмкости работ.

Годовая трудоёмкость по ТО - 1.

число ТО-1 в год. стр

Годовая трудоёмкость по ТО - 2.

количество ТО-2 в год, стр

коэффициент трудоемкости ТО, стр

Годовая трудоёмкость по Д - 1.

количество Д-1 в год

процент выпадающий на долю диагностических работ из общего объема

работ по данному виду ТО

Годовая трудоёмкость Д - 2.

коэффициент трудоемкости ТО., стр

2.3 Расчет годового объема работ.

2.3.1 Годовой объем работы по Тр.

годовой пробег парка, км, стр

годовая трудоемкость по ТО-1,2 стр 21

2.4 Расчет численности производственных рабочих.

2.4.1 Определение технологического числа рабочих (действительное или

явочное).

Годовой фонд рабочего места, час

Дни календарные в году (365),

дни выходные в году,

Дни праздничные (9 дней),

дни предпраздничные (6 дней),

2.4.2 Определение штатного числа рабочих.

фонд производственного рабочего в год, час,

время отпуска, час,

потеря времени по уважительным причинам, час

время отпуска в часах, час

дни основного отпуска ,

продолжительность смены, час ,

2.4.3 Подбор технологического оборудования.

Таблица 2.5

Оборудование,

приборы, прис-пособления, специальный инструмент. Модель

Потребляе-мая мощно-сть, кВт

Стенд для проверки тормозов грузовых автом. и автобусов. ЦКБ К-207 1

6000X3500 21

Прибор для проверки рулевого управления авто. К-402 1 50X60 0,0030

Стенд для проверки амортизаторов К-113 1 1000X3000 3

Газоанализатор НИИАТ

К-456 1 30X40 0,0012

Прибор для прове-рки свободного и рабочего хода педа-ли тормоза и

сцеп-ления авто. НИИАТ

К-446 1 60X20 0,0012

Прибор для устано-вки и проверки фар. ЦКТБ

К-303 1 1500X600 0,9

Прибор для прове-рки правильности установки зажига-ния. Э-102 1

1000X600 0,6

Верстак Проектный 1 2500X800 2

EMBED Equat??????

Расчет производственных площадей

габаритная ширина автомобиля, м,

наибольшая габаритная ширина оборудования, устанавливаемого с одной и

другой стороны линии, м,

расстояния от боковых поверхностей автомобиля до оборудования и до

стены, м,

расстояние от оборудования до стены, м

2.4.5 Технологическая карта.

ТР автомобиля ГАЗ-53

Трудоемкость работ_________1,0_______ чел * мин.___________

Исполнители 1 чел.

Специальность и разряд рабочего авто слесарь 4-раззряда.

Таблица 2.5

п/п Наименование операций, переходов и приемов Место выпол-нение

опе-раций Число мест или точек обслуживания Оборудование и инстру-мент

Тр, чел*м. Технические условия и указания

1 Установить прибор на рулевом колесе авто. и зацепить крюк за педаль

сцепления

1 Прибор модели

К-446 0,2 Прибор установить в соответст-вии с его инструкцией по

эксплуатации

2 Установить нулевое давле-ние шкалы про-тив метки (стре-лки) на корпусе

прибора.

Продолжение таблицы 2,5

п/п Наименование операций, переходов и приемов Место выполнение операций

Число мест или точек обслуживания Оборудование и инструмент Тр, чел*м.

Технические условия и указания

3 Отпускать педаль до момента заме-тного увеличения сопротивления

движению Д

1 - 0,2 Движение педали должно быть медленным и равномерным.

4 Зафиксировать показания прибора.

5 Сделать оценку свободного хода педали.

1 - 0,2 Сврбодный ход педали ацепления не должен быть менее 10-15 мм

6 Снять прибор с автомобиля

1 - 0,1 При меньшем свободном ходе его регулируют. Если внешний конец

тяги стал мал и не позволяет регули-ровать, то автомобиль направить в

зону ТО и ТР.

3.Организационная часть.

3.1 Схема технологического процесса

Поступление на

Дефектовка

Промежуточный склад

Деталь поступает на участок, ее разбирают, при необходимости моют, затем

отправляют на дефектовку. После этого детали сортируют, негодные

отправляют в утиль, детали требующие ремонта ремонтируют, годные

детали отремонтированные, а также новые или изготовленные

самостоятельно, поступают на сборку и испытание.

3.2. Выбор и обоснование режима труда и отдыха.

Производительность труда на АТП находится в прямой зависимости от

технического состояния автомобилей. Состояние автомобилей в свою очередь

зависит от организации, технологии и качества выполнения работы.

Однако на ряде предприятий планово предупредительная система ТО и ТР,

закрепленная положением , подменяется системой по потребности.

Работы тех.обслуживания подменяются (ТР), на выполнение которого

отвлекается до 90% всех ремонтных рабочих и материальных средств.

Основной причиной увеличения объема работ ТР, общих затрат и простоев

автомобилей является недооценка роли организации производства. Самая

прогрессивная техника не может прогрессивно использоваться при низком

уровне организации производства и труда ремонтных рабочих. Чтобы

получить высокие результаты нужно перестроить работу применительно к

новой системе организации труда.

Работа производственных подразделений, занятых в АТП, ТО, ТР, должна

быть согласована с режимом работы автомобилей на линии.

Выход автомобилей на линию: с 7.00 до 9.00 часов утра.

Возращение автомобилей с линии: с 17.00 до 21.00 часов вечера.

Обеденный перерыв: с 12.00 до 13.00

Работа участка: с 8.00 до 17.00

График меж сменного времени работы автомобилей на линии совмещенный

с графиком работы участка диагностического обслуживания.

Тмс Трл Трл Тмс

0 2 4 6 8 10 12 14 16 18 20 22 24

Часы суток

Рабочии смены III смена I смена II

смена

Работа на линии

Работа участка

Тмс- межсменное время

Трл- время работы автомобиля на линии

3.3 Техника безопасности и пожарная безопасность.

Помещения станции технической диагностики по санитарно техническим

параметрам должны соответствовать производственным помещениям для

технического обслуживания автомобилей.

Размещение оборудования и приборов не должно мешать обзору оператора

за автомобилями, находящихся на постах проверки.

Покраска стен, потолка, панели пульта управления должна

соответст-вовать требованиям СН 181-70.

Кроме общеобменной вентиляции, на постах проверки работы двигателя

должны быть местные (шланговые или дистанционные) отсосы отработавших

газов.

Перемещение подвижного состава с поста на пост разрешается только

после включения сигнала (звукового, светового).

Посты должны иметь сигналы аварийной остановки.

Перед проверкой тормозов автомобиль следует надежно закрепить

фиксирующим устройством.

На рабочем месте оператора пульта должен быть вращающийся,

регулируемый по высоте стул.

Контрольные приборы должны иметь местное, не слепящее оператора

освещение.

Пожар- неконтролируемое горение вне специального очага, наносящие

материальный ущерб. Крупные пожары нередко принимают характер стихийного

бедствия и сопровождаются несчастными случаями с людьми. Особенно опасны

пожары в местах хранения легковоспламеняющихся и горючих жидкостей и

газов.

Исключение причин возникновения пожаров- одно из важнейших условий

обеспечения пожарной безопасности на АТП. На предприятии следует

своевременно организовывать противопожарный инструктаж и занятия по

пожарно-техническому минимуму. На территории, в производственных,

административных, складских и вспомогательных помещениях необходимо

установить строгий противопожарный режим. Должны быть отведены и

оборудованы специальные места для курения. Для использованного

обтирочного материала предусматривают металлические ящики с крышками.Для

хранения легковоспламеняющихся и горючих веществ определяют места и

устанавливают допустимые количества их единовременного хранения.

Территорию АТП надо систематически очищать от производственных

отходов, территория проектируемого участка должна быть оснащена

первичными средствами защиты пожаротушения.

Пожарная безопасность должна соответствовать: требованиям ГОСТа

12.1.004-85, строительным нормам и правилам.

3.4 Охрана труда

В нашей стране охрана труда представляет собой систему законодательных

актов и соответствующих им социально-экономических, технических,

гигиенических и организационных мероприятий, обеспечивающих

безопасность, сохранение здоровья и работоспособность человека в

процессе труда.

На предприятии, где охрана труда работающих должно уделяться постоянное

внимание, отношение инженерно-технических и руководящих работников к

осуществлению мероприятий по улучшению условий труда в производственных

условиях должно служить критерием их гражданской зрелости и

профессиональной подготовленности.

Охрана труда является также немаловажным экономическим фактором,

улучшения условий влияет производительность труда и качество выпускаемой

продукции, уменьшение числа аварий, снижение текучести кадров,

травматизма и профзаболеваний, а также связанных с этим экономических

потерь.

Важным фактором в деле совершенствования охраны труда на предприятии

является обеспечение работников предприятия необходимой

нормативно-справочной литературой.

4. Конструкторская часть.

4.1. Назначение и устройство приспособления.

Съемник И-801.33.000. служит для снятия подшипников карданных валов.

Он состоит из:

Болты 1, шайба 2, винт 3, траверса 4.

4.2. Работа приспособления.

Предварительно снимите опорные пластины фланца-вилки, разогнув пластину

и вывернув болты. Вверните болты 1(рис.2) съемника в болтовые отверстия

вилки; упираясь шайбой 2 в подшипник, вверните винт 3 в траверсу 4 до

выпрессовки противоположного подшипника на 15-20 мм. Оберните полоской

наждачной шкурки выступающую часть подшипника и снимите его. Так же

снимите второй подшипник вилки.

4.3 Техника безопасности при работе с приспособлением.

Краны и их передвижения перед пуском в эксплуатацию должны быть

освидетельствованы и испытаны лицами технического персонала предприятия,

ответственными за работу этих машин с составлением акта в соответствии с

правилами Госгортехнадзора.

Электрические краны должны иметь автоматические приборы (концевые

выключатели, ограничители грузоподъемности и тд.), обеспечивающие

безопасность работы.

Вес груза с учетом такелажных приспособлений и тары не должен превышать

максимальной грузоподъемности на данном вылете стрелы. Использовать

краны для перемещения людей запрещается.

Канаты и прочие такелажные приспособления должны соответствовать

действующим ГОСТам и иметь свидетельство (сертификат) завода

изготовителя. В случае получения их без указанного свидетельства они

должны быть подвергнуты испытаниям с соответствующим оформлением.

Оборудование применяемое для перемещения агрегатов и тяжелых деталей,

должны соответствовать требованиям правил Госгортехнадзора и иметь яркую

окраску (черные полосы на желтом фоне). Оно должно иметь автоматические

концевые выключатели и ограничители максимальной грузоподъемности,

обеспечивающие безопасность работы.

5 Заключение.

5 Заключение.

В процессе проектирования участка диагностике было дано три марки

автомобилей (ПАЗ-672, ГАЗ-52, ГАЗ-53) работающих в умеренно холодном

климате, со среднесуточным пробегом 320 км., с IV категорией условий

эксплуатации.

При расчете трудоемкости АТП выяснилось, что автомобиль марки ПАЗ-672

имеют большую трудоемкость, чем автомобили ГАЗ-52 и ГАЗ-53. В связи с

этим ПАЗ-672 был взят за основную модель. Годовой пробег автомобилей

составил 67511040 км.

Коэффициент использования подвижного состава почти равен

коэффици-енту технической готовности ПС, что говорит о хорошей

организации труда на данном АТП.

Проектируемый диагностический участок, на АТП был расположен в

соответствии с различными требованиями ГОСТа, а также от специализации

участка и его размеров.

6 Список используемой литературы.

Литература.

1. Верещак В.П., Абелевич Л.А. Проектирование автотранспортных

предприятий: Справочник инженера.-М.: Транспорт, 1973.-328 с.

Единый тарифно-квалификационный справочник работ и профессий

рабочих/Госкомуд СССР. М.: Машиностроение, 1986. Вып. 2.-606 с.

Клейнер Б.С., Тарасов В.В. Техническое обслуживание и ремонт

автомобилей: Организация и управление. - М.: Транспорт, 1986.-236 с.