Le mécanisme de frein à tambour est conçu fonctionnellement pour changer Limitation de vitesse véhicule. De plus, un frein à tambour monté sur la paire de roues arrière assure la fonction Frein à main.

Principal élément structurel mécanisme de freinage de ce genre, qui lui a d'ailleurs donné son nom, est un tambour, ou bol métallique monté sur un moyeu de roue.

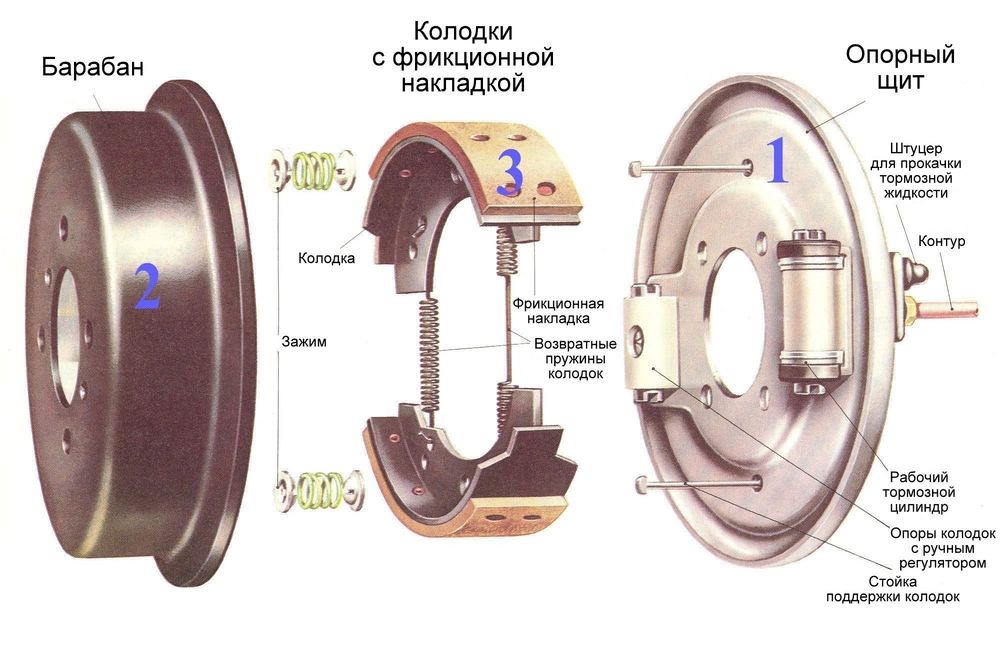

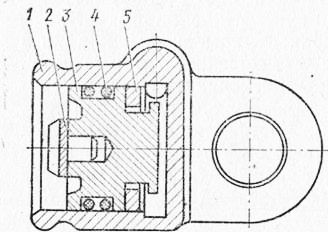

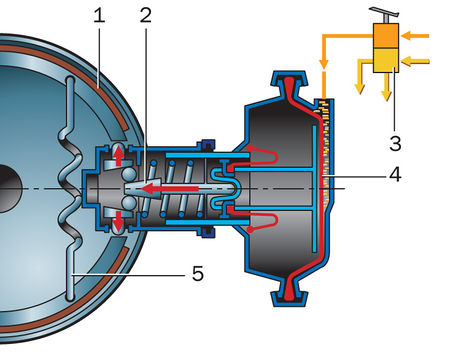

Le mécanisme de frein à tambour (Fig. 1) se compose des pièces principales suivantes :

Tambour de frein dont le matériau pour la fabrication est de la fonte à haute résistance. La surface intérieure du tambour, qui est en contact direct avec le reste des éléments du mécanisme, est soigneusement polie. Il est monté sur l'arbre support (dans ce cas, un roulement est enfoncé dans le tambour) ou sur le moyeu de roue.

Plaquettes de frein (item 4). Ils sont en métal et ont une forme de croissant. La surface de travail de la plaquette de frein est équipée d'une garniture de friction (à base d'amiante).

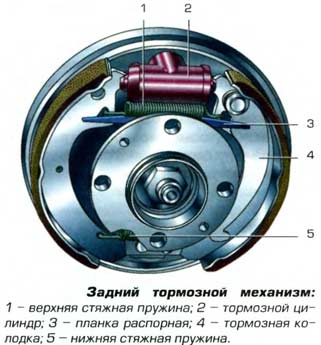

Cylindre hydraulique de frein (item 2). Il s'agit d'un cylindre creux en fonte avec deux pistons de travail, remplis de liquide de travail (de frein). Le cylindre est équipé d'une vanne de purge pour éliminer l'air du système de freinage. Pour éviter les fuites liquide de frein utiliser des brassards étanches.

Ressorts de tension supérieur (item 1) et inférieur (item 5) qui fonctionnent en « compression ». Leur fonction principale est d'empêcher les plaquettes de frein de s'écarter en mode « repos ».

Un disque de protection monté directement sur le moyeu (poutre arrière).

Barre d'espacement (élément 3), qui est une plaque métallique d'une configuration spécifique (ayant des découpes spéciales). Objectif fonctionnel Cet élément consiste à installer un mécanisme « d’auto-alimentation ». De plus, lors de l'installation dispositif de freinage sur l'essieu arrière, une barre d'espacement actionne le deuxième segment de frein tout en assurant la fonction de frein de stationnement. Il est utilisé dans les mécanismes de freinage à tambour avec un seul cylindre de frein.

Un mécanisme « d'auto-alimentation » (sous forme de deux excentriques situés dans le corps du disque de protection), qui assure la séparation des plaquettes de frein aux garnitures de friction usées.

Freins à tambour - principe de fonctionnement

Le principe de fonctionnement du mécanisme de frein à tambour est le suivant :

Après que le conducteur appuie sur la pédale de frein dans le circuit système de freinage la pression apparaît.

Sous l'influence de la pression du liquide de frein, les pistons des cylindres de frein, surmontant la résistance des ressorts de traction, déclenchent la divergence des plaquettes de frein.

Les plaquettes de frein, divergents et adhérant étroitement aux garnitures de friction aux surfaces de travail des tambours de frein, réduisent la vitesse de leur rotation, ralentissant ainsi la rotation des roues du véhicule.

Efficacité du freinage mécanismes de freinage le type de tambour est légèrement inférieur au même chiffre freins à disque. Donc la différence de grandeur distance de freinage peut varier considérablement (jusqu'à 20%). Et il y a plusieurs raisons assez objectives à cela :

Les lecteurs savent qu'actuellement la plus grande distribution en industrie automobile a reçu deux types de mécanismes de freinage - à disque et à tambour. Si tout est clair avec les freins à disque, la conception, le principe de fonctionnement et l'efficacité de fonctionnement des freins à tambour restent encore un mystère pour beaucoup. Dans l'article d'aujourd'hui, nous parlerons des principaux composants des freins à tambour, décrirons l'algorithme de leur fonctionnement et découvrirons également les principaux avantages et inconvénients de leur utilisation.

De quoi sont faits les freins à tambour ?

La conception des mécanismes de frein à tambour est sensiblement plus complexe que celle de leurs « frères » à disque. Les principales pièces internes de ces freins sont :

- Tambour de frein. Un élément en alliages de fonte à haute résistance. Il est monté sur le moyeu ou arbre de support et sert non seulement de pièce de contact principale qui interagit directement avec les plaquettes, mais également de boîtier dans lequel toutes les autres pièces sont montées. L'intérieur du tambour de frein est rectifié pour garantir des performances de freinage maximales.

- Coussinets. Contrairement aux plaquettes de frein à disque, les plaquettes utilisées dans les mécanismes à tambour ont une forme semi-circulaire. Leur partie extérieure est recouverte d'un revêtement spécial en amiante. Si des plaquettes de frein sont installées sur une paire de roues arrière, l'une d'elles est également reliée au levier du frein de stationnement.

- Ressorts de compression. Ces éléments sont fixés aux parties supérieure et inférieure des patins, les empêchant de se déplacer dans des directions différentes au ralenti.

- Cylindres de frein. Il s'agit d'un corps spécial en fonte, des deux côtés duquel sont montés des pistons de travail. Ils sont activés par la pression hydraulique générée lorsque le conducteur appuie sur la pédale de frein. Les pièces supplémentaires des pistons sont des joints en caoutchouc et une valve pour éliminer l'air emprisonné dans le circuit.

- Disque de protection. La pièce est un élément monté sur le moyeu auquel sont fixés les cylindres de frein et les plaquettes. Ils sont fixés à l'aide de pinces spéciales.

- Mécanisme d'auto-alimentation. La base du mécanisme est une cale spéciale qui s'approfondit à mesure que les plaquettes de frein sont meulées. Son but est d'assurer une pression constante des patins sur la surface du tambour, quelle que soit l'usure de leurs surfaces de travail.

Dispositif de frein à tambour

Les composants que nous avons répertoriés sont généralement acceptés. La plupart des gens les utilisent les plus grands producteurs. Un certain nombre de pièces sont installées en privé par certaines entreprises. Il s'agit par exemple du mécanisme d'alimentation des plaquettes, de toutes sortes d'entretoises, etc. Cela n'a aucun sens de s'y attarder en détail.

Principe de fonctionnement des freins à tambour

La séquence de base de fonctionnement des mécanismes à tambour est approximativement la suivante. Le conducteur, si nécessaire, appuie sur la pédale, créant ainsi une pression accrue dans le circuit de freinage. appuie sur les pistons du maître-cylindre, qui engagent les plaquettes de frein. Ils « divergent » sur les côtés, étirant les ressorts de tension, et atteignent des points d'interaction avec surface de travail tambour En raison du frottement qui apparaît dans ce cas, la vitesse de rotation des roues diminue et la voiture ralentit. L'algorithme de fonctionnement général des freins à tambour ressemble exactement à ceci. Il n'y a pas de différences significatives entre les systèmes à un et deux pistons.

Avantages et inconvénients des freins à tambour

Malgré l’obsolescence apparemment générale du design, de nombreux constructeurs automobiles utilisent encore des freins à tambour sur leurs modèles. Le fait est qu’il existe de nombreux avantages qui ont un effet bénéfique sur l’utilisation d’une voiture.

- Premièrement, Les freins à tambour durent 2 à 3 fois plus longtemps que les freins à disque. Cela s'applique non seulement aux pads, mais aussi aux Disques de frein, qui ne s'usent pas moins.

- Deuxièmement, Les mécanismes à tambour n'ont pas peur de la pénétration d'eau, tandis que les surfaces très chauffées des freins à disque, lorsqu'elles sont soudainement refroidies par l'eau, peuvent se couvrir de microfissures, ce qui conduit à leur défaillance rapide.

- Troisième, Il est beaucoup plus facile d'installer un frein de stationnement dans un système de frein à tambour que de l'intégrer dans un système à disque. Bien entendu, la simplicité réduit considérablement les coûts associés à la production de la structure globale.

Le principal inconvénient des freins à tambour est leur efficacité moindre par rapport aux mécanismes à disque. Il est dangereux de les utiliser sur des voitures équipées de moteurs puissants à grande vitesse sous le capot, ainsi que sur des modèles de poids élevé.

Conclusion

Pour résumer, disons que dans un avenir proche, les freins à tambour « céderont bien entendu la place » à des systèmes à disques plus avancés. Déjà, de nombreux fabricants installent des freins à tambour exclusivement sur des modèles économiques, combinant la grande majorité de leurs nouveaux produits avec diverses variantes de systèmes à disques.

Mécanismes de frein à tambour et leurs éléments

À catégorie:

Contrôle des freins de voiture

Mécanismes de frein à tambour et leurs éléments

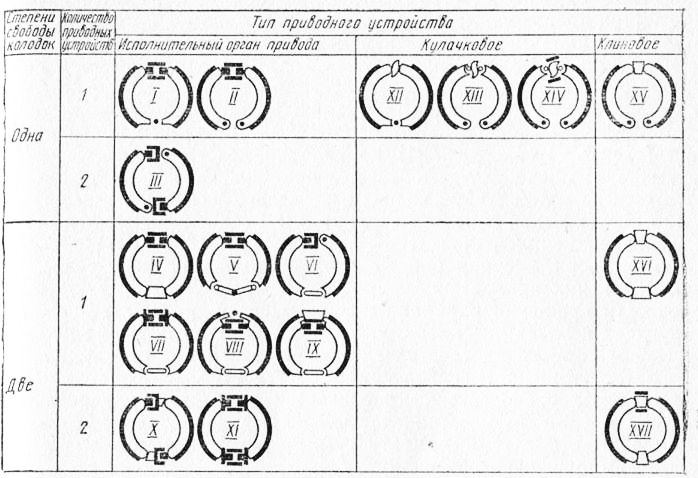

Le mécanisme de frein à tambour comporte des patins symétriques (généralement deux) portant des garnitures de frein à friction sur les surfaces cylindriques extérieures qui, sous l'action du dispositif d'entraînement, sont pressées contre les surfaces cylindriques intérieures. surface cylindrique tambour Des schémas des mécanismes de frein à tambour les plus courants sont présentés sur la Fig. 34. Ils sont classés selon le type et le nombre de dispositifs d'entraînement, ainsi que selon le nombre de degrés de liberté des patins. Le bloc a un degré de liberté s'il tourne autour d'un axe géométrique fixe. Ceci est obtenu soit en faisant pivoter la plaquette avec un axe fixé dans l'étrier, soit en plaçant l'extrémité du rayon de la plaquette dans la douille cylindrique correspondante de l'étrier.

Riz. 34. Schémas des freins à tambour

Pour les patins à deux degrés de liberté, l'axe géométrique de leur rotation peut se déplacer, ce qui permet au patin de s'auto-aligner, et assure donc un meilleur ajustement au tambour et une usure plus uniforme de la garniture. Les plaquettes à deux degrés de liberté soit reposent par leur extrémité arrondie sur le plan biseauté de l'étrier et coulissent le long de celui-ci, soit sont reliées à ce dernier à l'aide d'une liaison intermédiaire, qui, quant à elle, présente un axe géométrique de rotation fixe par rapport au étrier. Parfois, ce lien est la deuxième plaquette de frein.

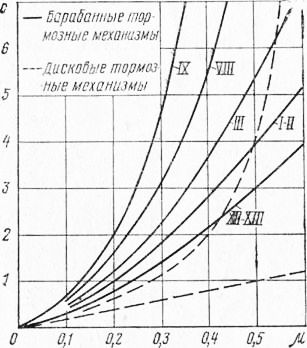

L'efficacité de différents mécanismes de frein à tambour ayant la même taille et des forces d'entraînement égales varie considérablement. Le plus efficace est le mécanisme de freinage, qui comporte un bloc de serrage et un deuxième bloc servo avec supports coulissants et un dispositif d'entraînement sous la forme d'un cylindre de roue double face. Avec un mécanisme de freinage de ce type, l'effet d'asservissement atteint la plus grande valeur. Cependant, plus l'efficacité du mécanisme de freinage est élevée, plus il est sensible aux modifications du coefficient de friction de la paire de friction. Puisque le coefficient de frottement est une valeur variable et dépend de nombreux facteurs (vitesse et température dans la zone de frottement, ampleur de la force motrice, rigidité des pièces de freinage, etc.). Les mécanismes de freinage les plus efficaces sont généralement les plus instables. Au cours de leur fonctionnement, des vibrations, des grincements, etc. se produisent plus souvent. À cet égard, le domaine d'utilisation de tels mécanismes de freinage se rétrécit progressivement.

Riz. 36. Caractéristiques statiques des mécanismes de freinage

DANS dernières années Avec la généralisation des entraînements de freinage automatisés, qui permettent d'augmenter la force motrice, les mécanismes de freinage à faible action servo sont de plus en plus utilisés. Il convient de noter que les pads à deux degrés de liberté ont une action d'asservissement plus importante que ceux à un seul. Cependant, de tels patins, notamment ceux dotés d'un support coulissant, sont très sujets aux vibrations et aux grincements. De plus, l'angle du support de plaquette doit être tel que la plaquette revienne à sa position initiale après freinage.

L'un des plus simples est un mécanisme de frein à tambour avec des supports de plaquettes articulés et un dispositif d'entraînement à came. Sa conception est représentée sur la Fig. 37. Les plaquettes de ce type de frein ont des mouvements égaux déterminés par la forme de la came d'expansion (les mécanismes de ce type sont parfois appelés freins à mouvement égal). En conséquence, les moments de freinage créés par les deux patins sont égaux et la force motrice agissant sur le patin de déclenchement est nettement supérieure à celle agissant sur le patin de pression. Le couple de freinage total de ce frein lors de la rotation du tambour de frein dans les deux sens est presque le même ; L'usure des deux plaquettes est quasiment identique. Les avantages d'un tel mécanisme de freinage incluent sa grande stabilité, ainsi que le fait que les forces appliquées au tambour de frein depuis le côté des patins sont pratiquement équilibrées et ne créent pas charge supplémentaire aux roulements de roue. L'inconvénient d'un frein à mouvements égaux est la nécessité d'une force motrice importante et d'un coefficient relativement faible action utile dispositif d'entraînement à came. Selon des chercheurs nationaux, l'efficacité d'un dispositif d'entraînement à came varie de 0,60 à 0,80. Pour réduire la friction entre le poing et le bloc, un rouleau est installé et des roulements coulissants sont utilisés dans les supports du poing, ce qui augmente l'efficacité du dispositif d'entraînement à 0,75-0,90. En pratique, en raison de la pénétration de saletés dans les supports de came et dans les axes sur lesquels tournent les rouleaux, l'efficacité du dispositif d'entraînement à came se situe à la limite inférieure. Il convient également de noter que l'intensité accrue du travail Entretien un tel mécanisme de freinage en raison de la nécessité de lubrifier périodiquement les supports d'articulation.

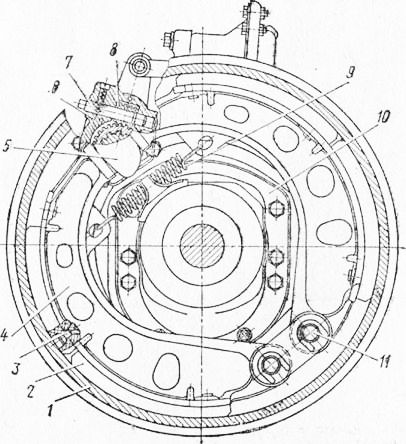

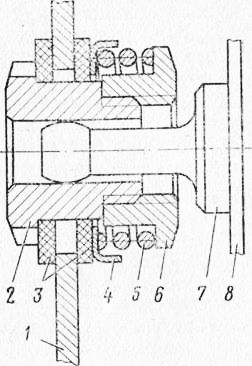

Riz. 37. Mécanisme de freinage de la voiture ZIL-130 :

1 - esclave de l'alimentation du frein ; 2 - garniture de friction ; 3 - rivets ; 4 - bloc de frein ; 5 - poing d'expansion; 6 - levier de réglage ; 7 - espèces de vers ; 8 - ver; 9 - ressort de déclenchement des plaquettes ; 10 - étrier; 11 - axe de bloc

Riz. 38. Mécanisme de freinage de la voiture GAZ-21 :

1 - plaquette de frein ; 2-rivets ; 3 - garniture de friction ; 4 - rondelle de réglage excentrique ; Cylindre à 5 roues ; b - ressort de tension ; 7 - dispositif de retenue de bloc ; 8 - axe de bloc ; 9 - étrier

Le mécanisme de freinage, représenté sur le schéma II de la figure, s'est largement répandu. 34. Il dispose de supports de plaquettes articulés et d'un dispositif d'entraînement sous la forme d'un cylindre de frein de roue double face (Fig. 38). Ici, des forces motrices égales sont appliquées aux plaquettes, mais le couple de freinage créé par la plaquette de pression est supérieur au couple de poussée. En conséquence, la doublure du coussin de pression s'use davantage. Ce mécanisme de freinage est tout aussi efficace lorsque le tambour tourne dans les deux sens. Avec une force d'entraînement égale, il fournit un couple de freinage plus important que le mécanisme de frein à came décrit ci-dessus, en raison d'une plus grande action d'asservissement et d'une efficacité plus élevée (jusqu'à 0,95-0,98) du dispositif d'entraînement.

L'inconvénient de ce mécanisme de freinage est la présence d'une force externe qui charge les roulements de roue, ainsi que la durabilité inégale des garnitures de friction.

Pour éliminer ces défauts, des cylindres de roue étagés sont utilisés, qui créent différentes forces d'entraînement. Parfois, le tampon du tampon de pression est plus petit ou plus fin que celui du tampon de pression.

La conception du troisième mécanisme de freinage assez courant est illustrée à la Fig. 39. Il s'agit d'un mécanisme de freinage avec supports de plaquettes coulissants et deux dispositifs d'entraînement sous la forme de cylindres de roue unilatéraux. Les deux plaquettes s'appuient lors de la rotation du tambour de frein vers l'avant et se relâchent lors de sa rotation vers l'arrière, ce qui améliore l'efficacité du mécanisme de freinage lorsque la voiture roule. en marche arrière nettement moins.

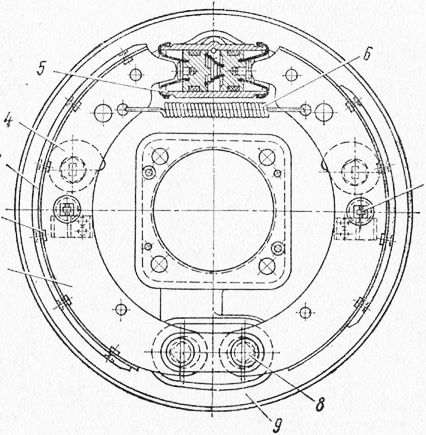

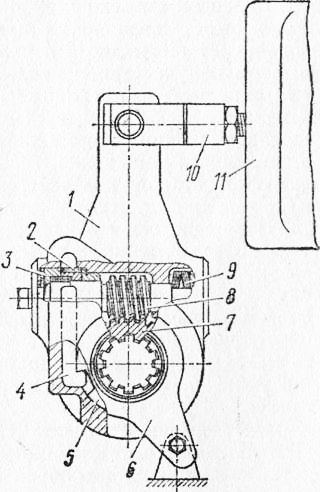

Riz. 39. Mécanisme de freinage de la voiture Moskvich-408 :

1 - plaquette de frein ; 2 - garniture de friction ; 3 - ressort de pression ; 4 - ressort de tension ; Cylindre à 5 roues ; 6 - étrier

![]()

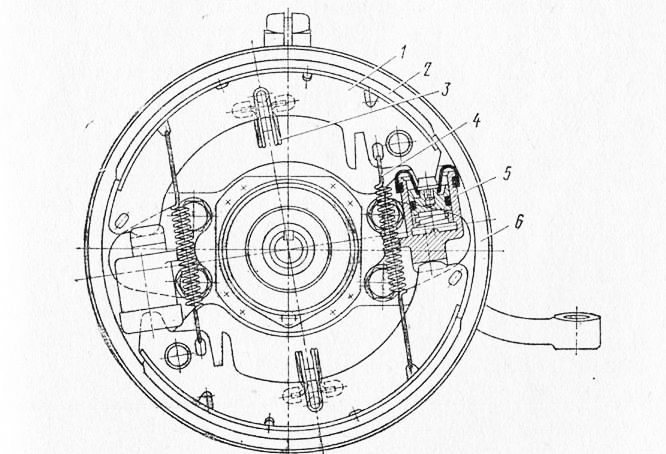

Riz. 40. Dispositif d'entraînement par cale du mécanisme de frein à tambour :

1 - corps ; 2 - ressort de rappel du rouleau ; 3 - piston ; 4 - tête de piston ; 5 - goupille ; 6 - cache-poussière ; 7 - chien ; ressort à 8 cliquets ; 9 - pince; 10 - rouleau; 11 - porte-rouleau ; 12 - tige; 13 - sceau; 14 - ressort de rappel de tige ; 15 - boîtier de chambre de frein

C'est un inconvénient important d'un tel frein. De plus, l'utilisation de deux dispositifs d'entraînement espacés rend difficile l'entraînement du système de frein de stationnement. Cependant, l'égalité des moments des plaquettes, l'usure uniforme et l'action d'asservissement importante permettent d'utiliser avec succès un mécanisme de ce type sur les roues avant. voitures particulières.

Ces dernières années, une nouvelle conception de mécanismes de frein à tambour a été créée pour les systèmes de freinage à entraînement pneumatique. Dans celui-ci, les coussinets ne sont pas desserrés avec un poing traditionnel, mais avec un dispositif d'entraînement en coin (Fig. 40). Étant donné que la tige de coin est rendue flottante, un tel mécanisme de freinage a une efficacité supérieure à celle du mécanisme de freinage avec dispositif d'entraînement à came décrit ci-dessus. Le support des patins est soit coulissant, soit articulé. Une conception très prometteuse est un mécanisme de freinage avec deux dispositifs d'entraînement à coin, dont l'un est doté d'une chambre de frein conventionnelle et l'autre d'une chambre avec un accumulateur d'énergie à ressort. Les avantages d'un mécanisme de freinage avec dispositif d'entraînement par coin sont une usure plus uniforme et moindre des pièces de la paire de frottement, un rendement plus élevé, des dimensions plus petites des chambres de frein, ce qui entraîne une consommation nettement inférieure. air comprimé. Cependant, le dispositif d'entraînement par coin présente également des inconvénients : des coûts de fabrication accrus et la nécessité d'une bonne protection contre la saleté.

Les éléments les plus importants du mécanisme de freinage sont les pièces qui composent sa paire de friction - le tambour de frein et les garnitures de friction. L'efficacité du frein et son maintien dans diverses conditions dépendent presque entièrement de la qualité de ces pièces.

La spécificité du fonctionnement du tambour de frein est que, en raison de la conductivité thermique extrêmement faible du matériau des garnitures de friction, plus de 95 % de la chaleur dégagée lors du freinage est absorbée par le tambour. Des tests ont montré que la température des tambours de frein des véhicules lourds lors de longues descentes peut atteindre 250 à 360 °C. Les contraintes thermiques dans le tambour résultant de telles températures sont aggravées par l'action des charges cycliques provenant des patins. Notez également que pour des raisons de sécurité, la solidité du tambour de frein doit être garantie. Tambours de frein camions et les bus sont généralement fabriqués en fonte et comportent souvent des nervures sur la surface extérieure pour augmenter la résistance, la rigidité et la dissipation thermique. Sur les voitures particulières, pour réduire le poids, un tambour combiné est utilisé - un disque moulé en acier embouti ou en aluminium coulé dans une jante en fonte.

L'utilisation de la fonte pour la fabrication des tambours de frein est due au fait que ce matériau, associé à des garnitures de friction modernes, offre un coefficient de friction élevé, fonctionne bien en compression et possède une conductivité thermique suffisante. Les tambours de frein de transmission moins critiques sont parfois en acier embouti.

La garniture de friction est constituée d'une composition complexe d'amiante, composée d'une charge - fibres d'amiante et d'un liant - résines synthétiques ou de leurs mélanges avec diverses substances organiques. Parfois, des particules de zinc ou de laiton sont ajoutées à la composition, ce qui augmente la résistance mécanique du revêtement et améliore sa conductivité thermique, mais intensifie l'usure du tambour.

À l'heure actuelle, les garnitures de frein à friction en amiante sont principalement fabriquées par moulage par combustion. Ces dernières années, des expériences ont été menées sur l'utilisation de revêtements métal-céramique et métal-résine (semi-métalliques). Toutefois, de telles garnitures ne sont jusqu'à présent utilisées que dans des mécanismes de freinage spéciaux. Véhicule. Possédant une résistance élevée à la chaleur, ils ont une efficacité insuffisante à froid, provoquent une usure accrue du tambour et créent des vibrations et des grincements de freins.

Les garnitures de friction des mécanismes de freinage automobile doivent avoir les propriétés suivantes :

– coefficient de frottement élevé, stable en cas de changement de vitesse de glissement, de pression spécifique et de température sur toute la plage des conditions réelles de fonctionnement ;

– haute résistance à l’usure ; faible absorption d'humidité et d'huile, capacité de restaurer rapidement l'efficacité après avoir été mouillée ;

– résistance et fiabilité, capacité de fonctionner sans fissures, déchirures et application du matériau du tambour sur la surface du revêtement, sans éraflures ni usure excessive du matériau du tambour ;

– absence de tendance aux vibrations et aux « grincements ». La méthode de fixation des garnitures de friction sur les plaquettes est d'une grande importance. Les revêtements très rigides des camions sont généralement rivetés ou vissés. Cette méthode de fixation est pratique pour les réparations, mais réduit la zone de travail du revêtement et sa durabilité, puisque l'épaisseur de travail est réduite. Des revêtements plus fins et donc élastiques des voitures particulières sont souvent collés. Le tampon collé fonctionne presque jusqu'à ce qu'il soit complètement usé, mais son retrait et son remplacement demandent beaucoup de travail.

En fonctionnement, les garnitures de friction et le tambour s'usent, ce qui entraîne une augmentation de l'écart entre eux à l'état relâché. Un écart accru entraîne un retard dans la réponse du frein, une augmentation des courses des éléments d'actionnement de l'entraînement et, par conséquent, une surconsommation du fluide de travail qu'il contient. Les actionneurs de frein hydrostatiques peuvent tomber en panne pour cette raison.

Pour éviter de tels phénomènes, les mécanismes de freinage modernes sont équipés de dispositifs permettant de régler manuellement ou automatiquement la taille de l'écart dans la paire de friction. Le principe de fonctionnement de ces appareils est de changer périodiquement la position du bloc libéré. Il existe deux types de réglages : en usine, qui s'effectue après le montage d'un nouveau frein ou après le remplacement de ses pièces, et opérationnel, qui élimine les effets de l'usure. Pour les réglages opérationnels des mécanismes de freinage avec vérins hydrauliques, des rondelles à profil en spirale ou excentrique installées sur l'étrier de frein sont utilisées. La rotation d'une telle rondelle 4 (Fig. 38) provoque un mouvement angulaire correspondant du bloc reposant sur elle. Pour les mécanismes de freinage équipés d'un dispositif d'entraînement à came, une paire de vis sans fin dans le levier de réglage est utilisée à cet effet (Fig. 37). La rotation de l'arbre à vis sans fin amène le levier, et donc le poing en expansion 5, vers une nouvelle position angulaire, et les patins se rapprochent du tambour. Dans un mécanisme de frein à coin, ceci est obtenu en augmentant la longueur du piston en faisant tourner la tête du piston (Fig. 40).

Riz. 41. Ajusteur automatique de jeu pour GAZ-24 :

Lors du réglage en usine, en plus de ces dispositifs, des supports de plaquettes sont également utilisés. Ainsi, dans les mécanismes de freinage illustrés à la Fig. 37 et 38, les axes des patins sont réalisés sous forme d'excentriques et leur rotation modifie la position des patins.

Ces dernières années, les dispositifs automatiques de réglage de l'écart dans le mécanisme de freinage se sont généralisés. De tels dispositifs réduisent considérablement l'intensité du travail de maintenance du système de freinage et augmentent la sécurité routière en maintenant constamment les mécanismes de freinage dans un état de préparation technique.

Le principe de fonctionnement des régulateurs automatiques repose sur la limitation du mouvement inverse des plaquettes de frein lors du relâchement des freins, si leur course de travail, en raison de l'écart accru, s'avère supérieure à la valeur prescrite. Les régulateurs automatiques sont intégrés au dispositif d'entraînement ou installés directement sur le bloc. Des exemples de leurs conceptions sont présentés sur la Fig. 41-13.

Le limiteur d'inversion de piston intégré au cylindre de frein de roue (Fig. 41) est un anneau à ressort fendu, placé de manière lâche sur le col du piston et inséré dans le cylindre avec un ajustement serré important (la force nécessaire pour le déplacer dans le cylindre est de 60 kgf ). La largeur du col du piston est supérieure à la largeur de la bague, de sorte que le mouvement axial du piston par rapport à la bague est assuré d'une quantité donnée (de 1,2 à 2,1 mm). Si l'écart dans le frein est supérieur à la valeur spécifiée, alors lors du freinage, le piston en fin de course déplacera la bague vers une nouvelle position (la force de pression dans l'entraînement est suffisante pour cela). Lors du relâchement des freins, le ressort de déclenchement des patins ne pourra pas vaincre la tension de la bague et le piston ainsi que le bloc seront installés plus près du tambour.

Riz. 42. Régulateur de jeu automatique du véhicule BA3-2103 :

1 - plaquette de frein ; 2 - yatoulka; 3 - rondelle de friction ; 4 - coupelle de support à ressort ; 5- printemps ; 5 - noix; 7 - axe ; 8 - étrier de frein

Riz. 43. Levier de réglage automatique de l'entraînement à came

Antidévireur à bloc autonome, illustré à la Fig. 42, se compose de rondelles de friction qui compriment la nervure de la plaquette de frein sous l'action d'un ressort puissant, ainsi que d'une douille filetée insérée avec un grand jeu dans le trou de la nervure de la plaquette et d'un axe soudé à la Etrier de frein. Le mouvement inverse du bloc est limité par le frottement entre son bord et les rondelles.

La structure du levier de réglage automatique du dispositif d'entraînement à came est illustrée à la Fig. 43. Lors du freinage, le corps du levier de réglage tourne dans le sens inverse des aiguilles d'une montre et la crémaillère, en appuyant sa dent contre la découpe du disque relié au levier fixe, fait tourner l'engrenage et le demi-accouplement à cône extérieur. Dans ce cas, sous l'influence de la force exercée sur la tige du récepteur de frein, les disques ressorts sont comprimés et le demi-accouplement du cône extérieur ne touche pas le demi-accouplement du cône intérieur, qui est solidaire de la vis sans fin. Une fois relâchée, la crémaillère est maintenue dans une nouvelle position, de sorte que la vis sans fin, dont la moitié du cône est reliée à la moitié du cône externe sous l'action de ressorts, tourne d'un petit angle. La roue à vis sans fin engrenée avec lui et placée sur les cannelures du poing d'expansion tourne également. Ainsi, le poing tourne et l'écart entre la garniture et le tambour diminue. Ce processus se produit à chaque fois que vous freinez. Le montant dont l'écart est réduit dépend de sa valeur d'origine. Ainsi, avec un écart initial entre la garniture et le tambour de 1,6 mm, après 40 freinages l'écart diminue de 1,1 mm, et avec un écart initial de 0,5 mm - de seulement 0,1 mm.

Le régulateur d'écart automatique du dispositif d'entraînement par coin fonctionne de la même manière, dans lequel, avec une grande course du piston, le cliquet saute vers la dent suivante et, pendant la course inverse, fait tourner la tête du piston, ce qui entraîne la goupille s'étend et rapproche le sabot du tambour.

À Catégorie : - Commande de frein de voiture

Freins à tambour:

UN- mécanisme avec supports unilatéraux ;

b- avec supports espacés ;

V- mécanisme d'auto-renforcement ;

g- mécanisme avec poing extensible

Les mécanismes de frein à tambour à chaussures, malgré leur similitude externe, diffèrent considérablement les uns des autres par leur conception et leurs propriétés. La figure montre les schémas de base des freins à tambour. Ils diffèrent principalement par l'emplacement des supports de patins et la nature des forces motrices qui écartent les patins et les pressent contre le tambour de l'intérieur. La différence de conception prédétermine également la différence de propriétés.

Mécanisme à tambour avec forces d'entraînement égales et disposition unilatérale des supports de chaussures:

1 - tambour de frein ;

2 - garniture de friction ;

3 - bloc ;

4 - bouclier de frein ;

5 - cylindre de frein ;

6 - ressorts de rappel (de tension);

7 - excentrique de réglage des freins

L'illustration montre un frein à tambour avec des forces d'entraînement égales et un support de patin unilatéral.

Le disque support est fixé à la poutre du pont. Au bas du disque de support se trouvent deux doigts sur lesquels sont fixées des rondelles excentriques. La position des doigts est fixée avec des écrous. Les extrémités inférieures des patins sont placées sur des rondelles excentriques. Les excentriques de réglage sont fixés au disque de support avec des boulons qui sont empêchés de tourner arbitrairement par des ressorts précomprimés. Le ressort de tension presse chaque patin contre son excentrique de réglage. Le ressort fixe l'excentrique de réglage dans n'importe quelle position en le tournant par la tête des boulons. Ainsi, chaque patin est centré par rapport au tambour de frein grâce au réglage des excentriques et des rondelles d'excentriques. Les extrémités supérieures des patins sont en contact avec les pistons du cylindre de travail. Les patins sont maintenus contre tout mouvement latéral par des supports de guidage dotés de ressorts à lames.

La longueur des garnitures de friction fixées sur les plaquettes avant et arrière n'est pas la même. Le coussinet avant est plus long que le coussinet arrière. Cela a été fait pour assurer une usure uniforme des garnitures, car la plaquette avant fonctionne plus longtemps comme plaquette principale et crée plus de couple de freinage que la plaquette arrière. Le tambour de frein est fixé au moyeu de roue. Pour un accès facile aux pads, le tambour est amovible.

Lors du freinage, la pression du fluide dans le cylindre de roue pousse les pistons dans la direction opposée ; ils agissent sur les extrémités supérieures des plaquettes, qui surmontent la force du ressort et sont pressées contre le tambour. Lorsque les freins sont relâchés, la pression dans le cylindre diminue et, grâce au ressort de rappel, les plaquettes reviennent dans leur position d'origine.

Le mécanisme comporte un levier d'entraînement spécial relié à l'extrémité supérieure à une plaquette de frein et à l'autre par une barre. Le câble de stationnement est connecté à l'extrémité inférieure du levier. Lorsque le câble est tiré, le levier tourne et appuie d'abord un bloc contre le tambour, puis un autre à travers la barre.

Frein voiture avec supports espacés réalisé selon le schéma (voir Fig. b). Il comporte deux plaquettes de frein identiques, chacune montée sur un axe de support correspondant. Les patins sont serrés par des ressorts. Les extrémités des plaquettes sont en contact avec les pistons des cylindres de roues. Les cylindres de travail sont connectés au cylindre principal Cylindre de frein et entre eux par pipeline. Le mécanisme a appareil automatique régulation des écarts.

Disque de support servofreins(voir Fig. c) monté sur la boîte de vitesses ; Il dispose de deux coussinets, d'un mécanisme d'expansion et d'un mécanisme de réglage. Les extrémités supérieures des patins sont pressées par des ressorts de tension contre les poussoirs du mécanisme d'expansion et les extrémités inférieures vers les supports du mécanisme de réglage. La force des ressorts de traction du bloc gauche est inférieure à la force des ressorts du bloc droit. Le mécanisme de réglage peut se déplacer avec les supports de patins de 3 mm par rapport à la vis. En position libérée, le bloc est pressé contre le corps par des ressorts puissants et l'espace spécifié est réglé sur le côté du bloc gauche. Lorsque le levier de frein bouge, la force qu'il génère est transmise par la tige au levier à double bras. La position du levier de frein à l'état freiné est fixée par un loquet sur le secteur de vitesse. Le bras court du levier à double bras appuie sur la tige d'expansion qui, en se déplaçant dans le corps, écarte les poussoirs des deux patins à billes. Le sabot gauche, doté de ressorts de tension plus faibles, est d'abord pressé contre le tambour. Si le freinage se produit lorsque la voiture avance, alors ce bloc est capturé par le tambour et son extrémité inférieure déplace le bloc droit jusqu'à ce qu'il entre en contact avec le tambour (le mouvement du bloc, qui ne dépasse pas 3 mm, se produit dans le sens inverse des aiguilles d'une montre) . Les deux patins agissent comme des patins principaux, la force motrice du patin droit étant la force de friction transmise par le patin gauche. Étant donné que le couple de freinage du frein de stationnement de la transmission augmente transmission finale, alors ses dimensions sont inférieures aux dimensions des freins de roue ou des freins installés après le différentiel transversal.

Freiner avec des mouvements de plaquettes égaux(voir Fig. d). Les plaquettes reposent sur des axes à tourillons excentriques. Les essieux sont installés et fixés avec des écrous dans des supports rivetés au disque support. Lors de l'installation du frein, l'axe tourne et déplace ainsi l'extrémité du patin par rapport au tambour. Le ressort de tension presse les patins contre le poing d'expansion. Deux garnitures de friction sont rivetées aux plaquettes. Le tambour de frein est en fonte et fixé au moyeu de roue par des goujons. Le poing extensible est fabriqué d’une seule pièce avec la tige et installé dans un support. Un levier est fixé à l’extrémité cannelée de l’arbre. Le levier contient une vis sans fin qui sert à réguler l'écart dans le mécanisme de freinage.

Lorsque les freins sont relâchés, il y a un espace entre les plaquettes et le tambour. Lors du freinage, la pression de l'air est perçue par la membrane du vase de frein montée sur le support, et sa tige fait tourner l'arbre avec la came d'expansion derrière le levier. Les plaquettes sont plaquées contre le tambour, provoquant le freinage de la roue. Le profil du joint d'expansion est conçu pour assurer le mouvement des extrémités des patins à distances égales. Cela garantit un mécanisme de freinage équilibré, des couples de freinage et une usure des plaquettes égaux.

Mécanisme de freinage avec dispositif de desserrage par cale et réglage automatique du jeu:

1 - bloc ;

2 - coin d'expansion ;

3 - valve de frein ;

4 - chambre de frein ;

5 - printemps

Un certain nombre de voitures utilisent des mécanismes de freinage avec un dispositif de desserrage par coin et un réglage automatique du jeu. Un étrier est monté sur le disque support, dans les trous cylindriques desquels sont insérés deux poussoirs. Des bagues de réglage sont situées à l’intérieur de chaque poussoir. Sur la surface extérieure de chaque manchon de réglage se trouve un filetage en spirale avec un profil de dent triangulaire, et sur la surface intérieure se trouve un filetage dans lequel la vis de réglage est vissée. Lors du premier réglage des mécanismes de freinage, tournez les vis de réglage pour régler l'écart entre le tambour de frein et les mâchoires, dont la valeur est ensuite maintenue automatiquement. Les cliquets sont pressés contre les bagues de réglage, qui ont des dents qui s'engagent avec les dents extérieures des bagues de réglage.

Le dispositif d'épandage est constitué d'une cale, de deux rouleaux (dont les axes sont situés dans le séparateur), d'une rondelle de butée et d'un capuchon anti-poussière. Lors du freinage, la force de la tige de chambre de frein est transférée à la cale, ce qui la fait se déplacer dans le sens axial et écarte les poussoirs à l'aide de rouleaux. Les bagues de réglage et les vis se déplaçant en même temps pressent les patins contre le tambour et le cliquet à cliquet saute par-dessus les dents des bagues de réglage. Lorsque les freins sont relâchés et que les tiges de poussée et leurs pièces associées se déplacent dans la direction opposée, les bagues de réglage tournent sous la force générée par l'engagement entre les cliquets à rochet et les bagues, provoquant la sortie des vis. Les espaces nécessaires sont établis entre les plaquettes et le tambour. À mesure que l'écart entre les patins et le tambour augmente, les cliquets à cliquet s'engagent avec une autre paire de dents sur le manchon de réglage, ce qui rétablit automatiquement l'écart dans le mécanisme de freinage.

Les tambours de frein pour les freins de roue et de transmission sont généralement en fonte grise. Certains freins ont un disque à tambour embouti en tôle d'acier et relié à un tambour en fonte par moulage dans une structure monobloc. Les tambours de frein pour voitures particulières sont fabriqués à partir de alliage d'aluminium avec un anneau en fonte coulé à l'intérieur. Les tambours sont parfois équipés de nervures qui augmentent la rigidité de la structure et améliorent la dissipation thermique. Les plaquettes de frein à tambour ont une section transversale en forme de T pour plus de rigidité. Parfois, le bloc repose librement avec son extrémité inférieure sur la plate-forme et n'est pas fixé. Un tel bloc s'auto-aligne par rapport au tambour lors du freinage.

Les garnitures de friction sont constituées de matériaux présentant un coefficient de friction élevé (jusqu'à 0,4), une résistance élevée à la chaleur et une bonne résistance à l'usure. Auparavant, les doublures chauffantes étaient principalement moulées à partir d'amiante fibreuse mélangée à des liants organiques (résines, caoutchouc, huiles). Actuellement, l'utilisation de l'amiante dans les garnitures de frein est interdite par la loi, l'amiante étant reconnue comme une matière cancérigène.

Emplacement du frein à tambour

Les freins à tambour fonctionnent selon le même principe que les freins à disque : le segment de frein appuie contre une surface en rotation. Seulement dans cette conception, cette surface est appelée tambour.

La plupart des voitures sont équipées de freins à tambour. roues arrières, et ceux du disque sont sur ceux de l'avant. Les freins à tambour sont conçus avec plus de pièces que les freins à disque, ce qui les rend plus difficiles à entretenir. Cependant, ils sont moins chers à fabriquer et plus faciles à intégrer au frein à main.

Dans cet article, nous parlerons du fonctionnement des freins à tambour, de leur entretien et de l'installation du mécanisme. frein à main.

Commençons par les bases.

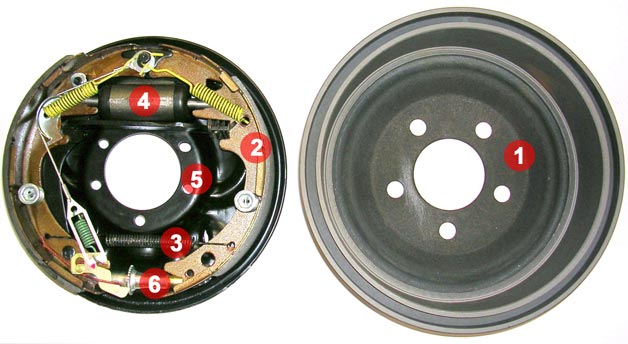

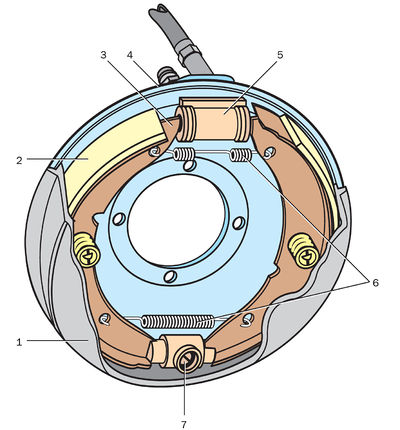

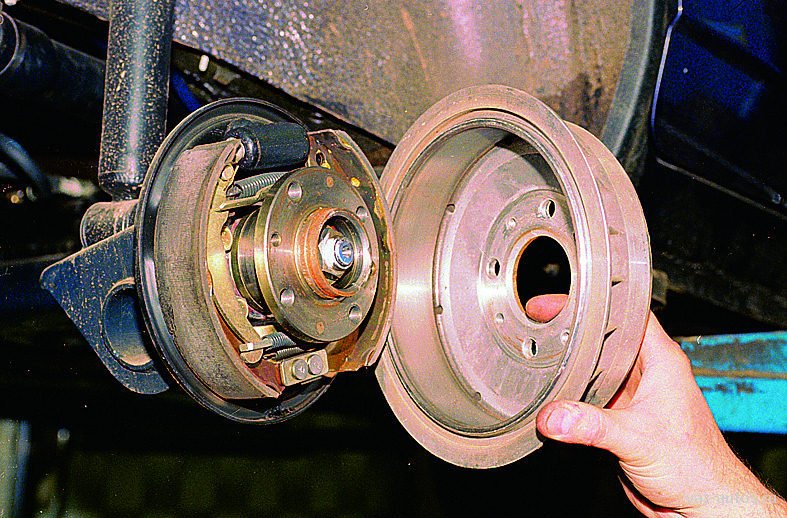

Frein à tambour avec tambour retiré

Frein à tambour avec tambour retiré

Frein à tambour

Composants de frein à tambour

Composants de frein à tambour

Le frein à tambour ressemble à une conception complexe, mais tout est beaucoup plus simple si vous le regardez plus en détail. Nous vous suggérons de démonter le frein et de voir comment il fonctionne.

Comme un frein à disque, un frein à tambour possède deux plaquettes et un piston. Mais un frein à tambour abrite également un dispositif de réglage du frein, un mécanisme de frein à main et divers ressorts.

Lorsque vous appuyez sur la pédale de frein, le piston plaque les plaquettes contre le tambour. Tout est assez simple, mais à quoi servent tous ces ressorts ?

En fait, la situation est un peu plus compliquée. De nombreux freins à tambour fonctionnent automatiquement. Les plaquettes de frein entrent en contact avec le tambour, provoquant une sorte d'action de blocage, provoquant une pression plus forte des plaquettes contre le tambour.

La force de freinage supplémentaire que procure ce calage permet l'utilisation d'un piston plus petit par rapport aux freins à disque. Cependant, en raison du blocage, les plaquettes de frein doivent être éloignées du tambour une fois le freinage terminé. Des ressorts sont utilisés pour cela. D'autres ressorts maintiennent les plaquettes en position et ramènent le dispositif de réglage du frein à sa place après son activation.

Régulateur de frein

Mécanisme de réglage des freins

Mécanisme de réglage des freins

Pour qu’un frein à tambour fonctionne correctement, les patins doivent être proches du tambour, mais pas en contact avec celui-ci. S'ils sont déplacés trop loin (par exemple, lorsque les plaquettes sont usées), le piston aura besoin de plus de liquide pour parcourir cette distance, et la pédale de frein « ira au sol » lorsqu'elle sera enfoncée. Pour cette raison, la plupart des freins à tambour utilisent un dispositif de réglage automatique.

Regardons la structure du mécanisme régulateur. Le régulateur agit également de manière autonome.

Lorsque le tampon s'use, plus d'espace se crée entre lui et le tambour. Chaque fois que la voiture s'arrête, les patins sont pressés autant que possible contre le tambour. À mesure que l'écart augmente, le levier de réglage déplace l'engrenage d'une dent. Le régulateur, comme le boulon, a un filetage. En tournant, il se dévisse, réduisant ainsi l'écart. Avec une usure supplémentaire des patins, le dispositif de réglage est davantage dévissé, garantissant ainsi que les patins sont proches du tambour.

Dans certaines voitures, le régulateur est activé lorsque le frein à main est serré. Mais le réglage d'un tel mécanisme peut mal tourner si le frein à main n'est pas utilisé pendant une longue période. Si vous disposez d'un tel système, mettez la voiture sur le frein à main au moins une fois par semaine.

Frein à main

Le frein à main, en plus du système de freinage principal, peut être activé par d'autres moyens. La conception du frein à tambour permet l'utilisation d'un simple mécanisme d'entraînement par câble.Lors de l'utilisation du frein à main, le câble tire le levier qui appuie sur les plaquettes.

Service

Mâchoire de frein

Mâchoire de frein

L’entretien des freins à tambour consiste principalement à remplacer les plaquettes de frein. Certains freins à tambour ont un trou de service sur le côté qui vous permet de déterminer l'usure des plaquettes. Les plaquettes de frein doivent être remplacées lorsque l'épaisseur du matériau de friction sur les rivets est de 0,8 mm. Si le matériau de friction est appliqué sur la plaque d'appui (sans rivets), les patins doivent être remplacés lorsque l'épaisseur du matériau de friction est de 1,6 mm.

Tout comme les freins à disque, les plaquettes usées peuvent laisser des rainures dans les tambours. Si les patins usés sont utilisés pendant une longue période, les rivets peuvent endommager le tambour. Les tambours à rainures profondes peuvent être réaffûtés. Si pour les freins à disque il existe une épaisseur minimale autorisée, alors pour les freins à tambour - le diamètre maximum autorisé. La surface de contact des freins à tambour est située à l’intérieur du tambour. Au fur et à mesure que la matière est retirée, le diamètre augmente.