Boîte de vitesses inversée d'une boîte de vitesses de voiture

Depuis 1968 j'exploite mon bateau in-bord Boîte de vitesses inversée DIY de la boîte de vitesses de la voiture M-21 (Volga). Tout a commencé avec le fait que, comme la plupart des passionnés de bateaux, j'ai essayé pendant longtemps et sans succès d'acheter une boîte de vitesses fabriquée en usine. Convaincu de la futilité de telles recherches, j'ai réalisé qu'il n'y avait qu'une seule issue : installer un boîtier standard depuis la Volga.

Quoi mouvement vers l'avant en troisième vitesse, il dispose d'une réduction 1:1 (transmission directe), ce qui, bien sûr, me convenait parfaitement. Mais avec le rapport de démultiplication en marche arrière, c'était pire : avec une réduction de 1:4, le bateau ne bougeait pratiquement pas. Il était nécessaire d'augmenter d'une manière ou d'une autre le nombre de tours de l'hélice en marche arrière. J'y suis parvenu en installant un entraînement par chaîne au lieu d'un deuxième rapport à engrenages. Dans ce cas, le rapport de démultiplication par rapport à l'arbre mené est devenu 1 : 2,5 et, par conséquent, le sens de rotation lors de l'engagement du deuxième rapport a changé en sens inverse.

La boîte de vitesses est entièrement démontée pour la conversion : d'abord, les arbres d'entraînement et mené avec les deuxième et troisième vitesses montées dessus et le synchroniseur sont retirés, puis le bloc d'engrenages et l'engrenage inverse.

Sur un tour, les dents des deuxième et troisième vitesses et des marches arrière sont retirées du bloc d'engrenages selon les dimensions indiquées sur le croquis. Les dents du deuxième engrenage, qui repose librement sur l'arbre mené, sont également retirées sur un tour sur un mandrin ; il est usiné à un diamètre de 38,5. Un cordon de 1,5 mm de hauteur est réalisé côté synchroniseur. Je recommande d'effectuer toutes ces opérations à une vitesse de broche de 1400-1600 à l'aide d'une fraise avec une plaque pobedit.

Il est préférable d'utiliser une chaîne de moteur à deux rangées et deux pignons de moteur de la moto Izh-Jupiter pour le dispositif d'entraînement par chaîne. Les moyeux de pignon sont alésés pour s'adapter à la taille 38,5 ; puis les pignons sont pressés, l'un sur le bloc d'engrenage, et l'autre sur le moyeu du deuxième engrenage jusqu'à ce qu'il s'arrête au niveau du collier et soient fixés par soudure électrique en trois endroits sur la circonférence.

Après cela, les arbres d'entraînement et menés ainsi que le bloc d'engrenages sont installés dans le boîtier ; dans ce cas, il n'est bien entendu pas nécessaire d'installer le chariot de première vitesse et la marche arrière.

Pour mesurer la longueur requise, la chaîne est placée sur des pignons et les maillons en excès sont retirés. L'axe permettant de relier les maillons extrêmes de la chaîne doit être légèrement plus long que les autres afin qu'un trou pour la goupille fendue puisse être percé à l'extrémité.

Pour assurer une tension constante de la chaîne, un tendeur est nécessaire. À la place de la marche arrière retirée, un levier est installé, au bout duquel sont montés deux petits roulements à billes, roulant le long des rouleaux de chaîne. Après avoir sélectionné le jeu de la chaîne à l'aide d'un levier, fixez l'arbre de ce levier en position extrême à l'aide d'un écrou situé à l'extérieur du carter de la boîte de vitesses.

Le passage de la marche avant au point mort et à la marche arrière s'effectue à l'aide des deuxième et troisième leviers de vitesses, de sorte que le premier levier de vitesses est retiré et le trou correspondant dans la paroi du carter est bouché avec un boulon et une entretoise.

Le fonctionnement de l'ensemble assemblé doit d'abord être vérifié en le tournant avec le couvercle retiré à un faible nombre de tours dans un tour. Ensuite, vous pouvez effectuer le rodage habituel avec le couvercle fermé et le lubrifiant ajouté.

Je suis satisfait des performances de ma boîte de vitesses inversée. Le passage aux trois positions du synchroniseur est clair, fiable et silencieux. Il suffit de dire qu’il n’y a pas eu une seule panne de boîte de vitesses. Reste à ajouter que presque toutes les boîtes de vitesses automobiles peuvent être refaites selon le même principe.

I. I. Borel, « Bateaux et yachts », 1973

« J'ai acheté un moteur de marque ZID et je vais l'utiliser sur un microtracteur. Mais j'ai rencontré des difficultés pour organiser la transmission de la puissance du moteur aux roues, ainsi que pour inverser le mouvement. Peut-être que quelqu'un a déjà résolu ce problème ?

Je suis impliqué dans la créativité technique depuis dix ans. Durant cette période, il construit cinq microtracteurs diverses modifications. Ce dernier - avec un moteur d'une poussette motorisée SZD et un mécanisme d'inversion fait maison comme boîte de vitesses essieu arrière.

La boîte de vitesses a un rapport de démultiplication de 1:4,62, ce qui a permis de soulager la boîte de vitesses du moteur et d'obtenir non seulement une bonne traction, mais aussi performances de conduite: sur route, le microtracteur atteint des vitesses allant jusqu'à 25 km/h.

Il existe déjà plusieurs machines similaires dans notre ville. Ce sont des aides fiables dans les parcelles de jardin ; Au fil de nombreuses années d'utilisation - pas une seule panne !

Il est possible que notre mécanisme réversible intéresse les artisans artisanaux impliqués dans la fabrication de moyens motorisés de mécanisation du travail agricole, ainsi que ceux qui construisent divers véhicules tout-terrain. La boîte de vitesses s'adapte bien à tous les moteurs de moto (et pas seulement de moto) dotés d'un pignon sur l'arbre de sortie pour une chaîne à rouleaux conventionnelle. De plus, elle peut être utilisée comme une boîte de vitesses purement réversible (transmettant le couple de l'arbre de sortie du moteur à l'essieu arrière). arbre à cardan) ou comme essieu le plus en arrière (avec une roue motrice), comme c'est le cas sur nos microtracteurs.

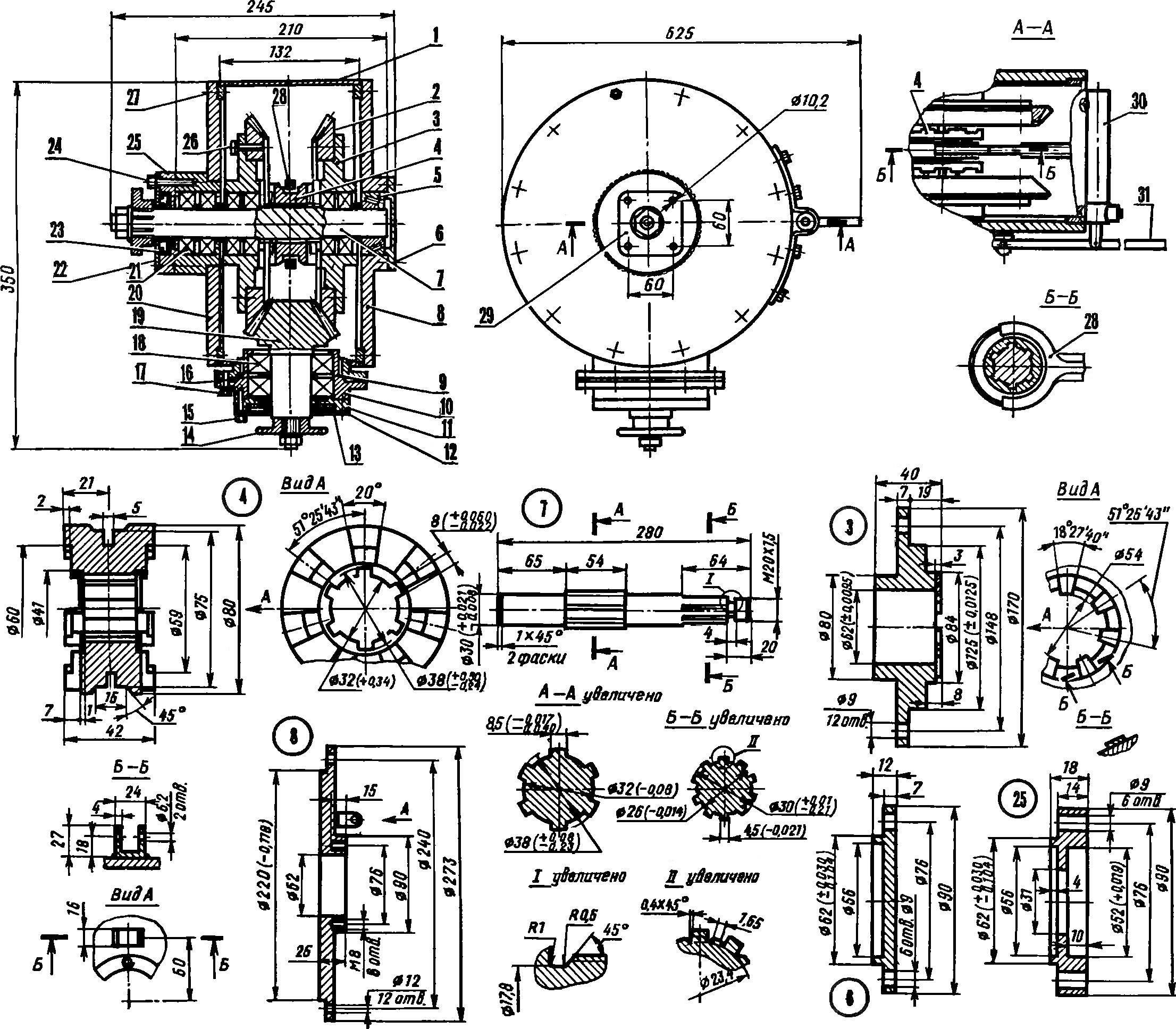

Riz. 1. Disposition de la boîte de vitesses :

1 - carter de boîte de vitesses, 2 - pignon mené (2 pièces), 3 - moyeu (2 pièces), 4 - bague de marche arrière, 5 - roulement n° 7506, 6 - embout, 7 - arbre cannelé, 8 - boîte de vitesses droite couvercle, 9 - paquet de joints (4 pcs.), 10 - boîtier unité de roulement, 11 - couvercle du bloc roulement, 12, 22 - bouchons de manchette, 13, 23 - manchettes d'étanchéité, 14 - pignon d'entraînement, 15 - boulon M8X25 (6 pièces), 16 - rondelles d'espacement, 17 - boulon M10X25 (8 pièces) , 18 - roulement n° 208 (2 pièces), 19 - engrenage d'entraînement avec tige, 20 - couvercle de boîte de vitesses gauche, 21 - roulement n° 206 (6 pièces), 24 - boulon M8X30 (12 pièces), 25 - couvercle d'arbre cannelé, 26 - boulon M8X20 (12 pièces), 27 - boulon M10X20 (12 pièces), 28 - fourche inversée, 29 - bride cannelée, 30 - mécanisme d'activation inverse, 31 - levier d'activation inverse.

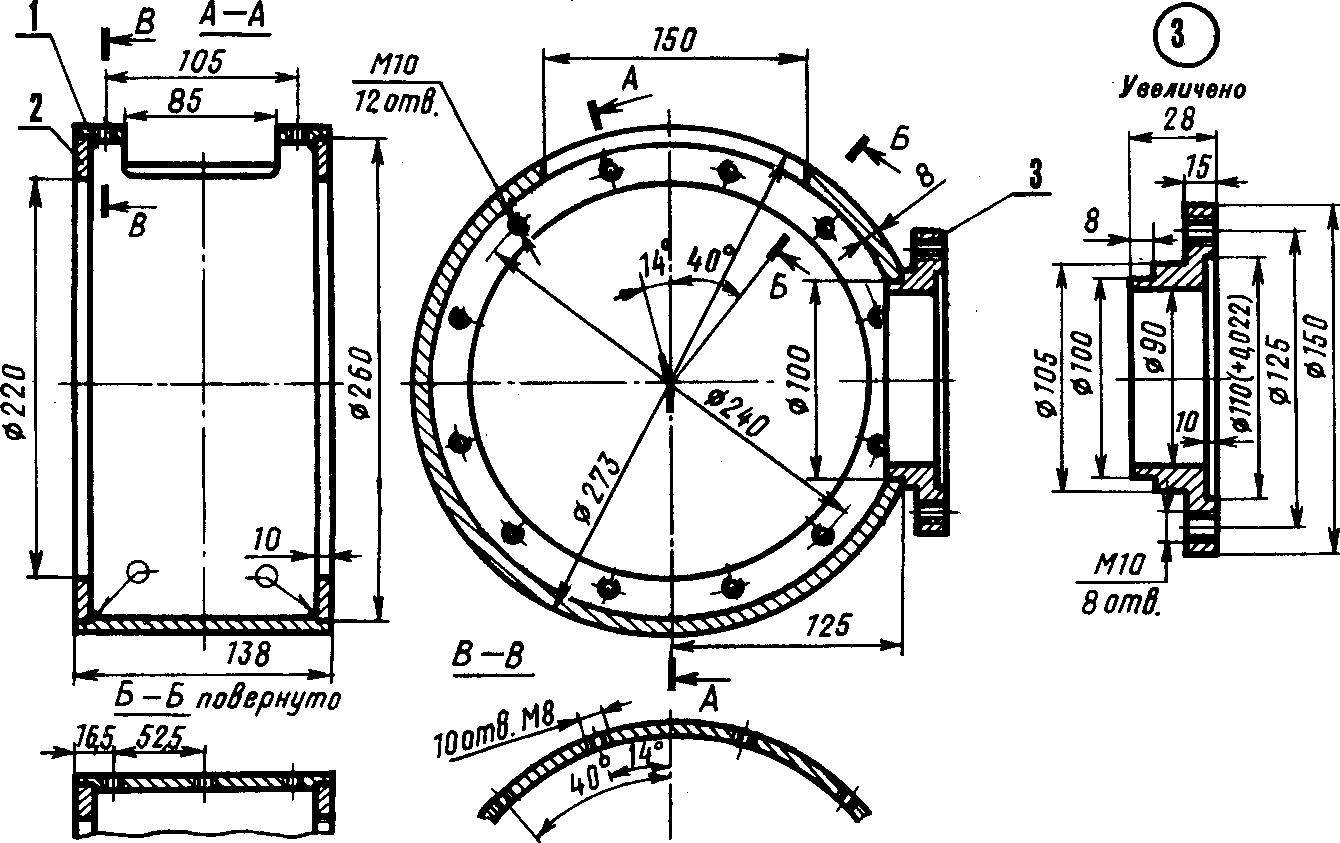

La boîte de vitesses est assemblée à l'aide de pièces transmission finale Voiture GAZ-69 mise hors service. L'engrenage conique d'entraînement (sa tige est installée dans les roulements n° 208) reçoit la rotation du pignon d'entraînement monté sur la tige. Ensuite, le couple est transmis à l'un des deux engrenages coniques menés tournant dans les roulements n° 206 sur l'arbre cannelé. A un moment donné, celui qui travaille est celui qui est en prise avec le manchon inverseur sur les cannelures centrales de l'arbre. A partir de ce dernier, le mouvement du cardan est transmis soit au différentiel, soit directement à la roue motrice du véhicule.

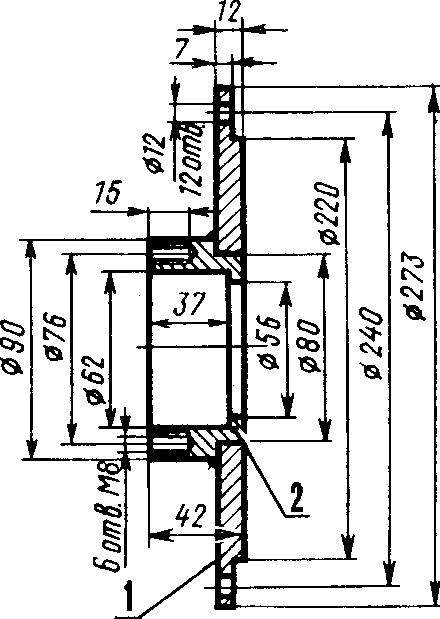

Le carter d'engrenage réversible est constitué d'un tuyau de gaz à paroi épaisse Ø 273 mm. Les autres pièces sont usinées en acier 3, à l'exception des moyeux, du pignon, de la tige, de la fourche et de la bague de marche arrière - ceux-ci sont en acier 45 avec trempe ultérieure. Une attention particulière a été portée aux cames du moyeu et aux bagues de marche arrière, car elles supportent des charges dynamiques importantes.

Riz. 2. Carter d'engrenage :

1 - tuyau, 2 - anneau (2 pièces), 3 - bride d'unité de roulement.

Riz. 3. Cache gauche de la boîte de vitesses :

1 - couvercle, 2 - boîtier de roulement.

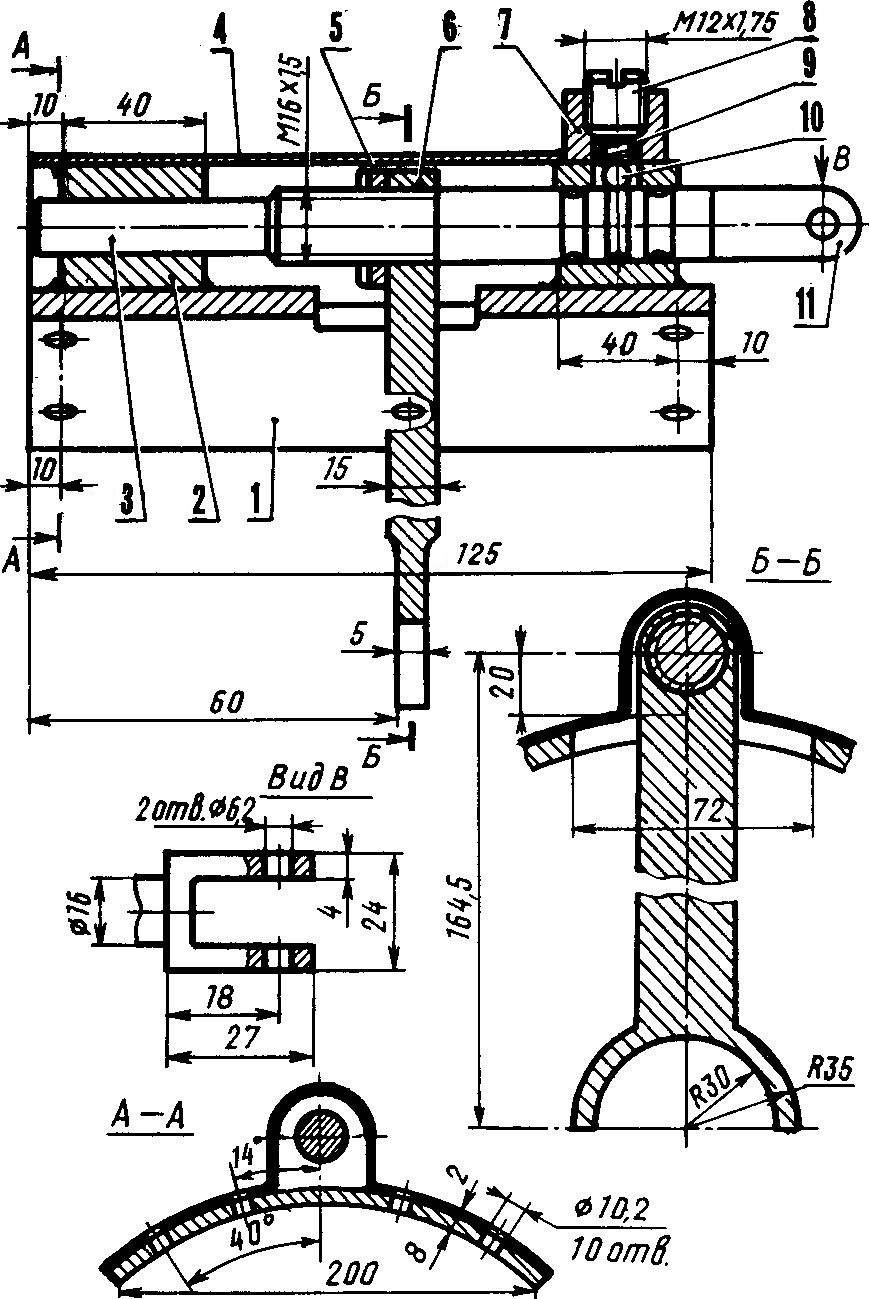

Riz. 4. Mécanisme d'activation inversée :

1 - garniture, 2 - douille, 3 - tige, 4 - boîtier, 5 - écrou M16X1,5, 6 - fourche inversée, 7 - tête filetée, 8 - vis à bouchon M12X1,75, 9 - ressort, 10 - bille, 11 - fourchette à tige.

Le degré de pression du pignon d'entraînement sur le pignon mené est régulé par des joints entre le boîtier et la bride de l'ensemble de roulement.

La douille de marche arrière est déplacée vers la droite ou vers la gauche (selon le dessin) par une fourchette posée sur la tige du mécanisme de marche arrière. Les positions finale (« avant » ou « arrière ») et intermédiaire (« neutre ») de la fourche sont fixées par une bille à ressort qui s'insère dans les rainures de la tige. Ce dernier est relié au levier de marche arrière, qui commande la marche arrière.

N. KORCHAGIN, Tosno, région de Léningrad.

Vous avez remarqué une erreur ? Sélectionnez-le et cliquez Ctrl+Entrée pour nous le faire savoir.

Dans la pratique de la construction indépendante de bateaux équipés d'un moteur converti stationnaire, un amateur est confronté à la nécessité de disposer d'un dispositif de réduction-isolation. Et il est tout à fait naturel de vouloir utiliser des unités de série provenant de voitures - différentiels et boîtes de vitesses.

Il existe plusieurs modèles connus de dispositifs d'inversion assez complexes créés par des amateurs sur la base d'un différentiel de voiture (voir le livre « 15 modèles de navires pour la construction amateur » et). Il convient de garder à l'esprit que les dispositifs différentiels et planétaires sont utilisés dans les boîtes de vitesses à engrenages à prise constante, dotées de freins et d'embrayages à friction. La présence d'embrayages à friction permet d'effectuer des marches arrière à des régimes moteur moyens. Ceci est particulièrement important pour les bateaux à déplacement lourd opérant avec des amarrages fréquents. Dans les conceptions amateurs, la commutation s'effectue à l'aide d'un embrayage à came sans le frein mentionné et embrayages à friction. Ainsi, ils n'utilisent pas le principal avantage de ce schéma et ne présentent donc, à notre avis, aucun avantage particulier par rapport aux boîtes de vitesses inversées créées à partir de boîtes de vitesses.

La solution de conception la plus simple qui permet d'avoir sur un bateau équipé d'un converti moteur de voiture, la marche avant et la marche arrière sont utilisées comme boîte de vitesses arrière de l'embrayage et de la boîte de vitesses standard. Dans ce cas, la marche avant est assurée en travaillant en ligne droite ou sur l'un des réducteurs, et la marche arrière est assurée en enclenchant la marche arrière. Cette solution présente cependant un certain nombre d'inconvénients opérationnels très importants.

Ainsi, lors d'un fonctionnement en prise directe (si une boîte de vitesses supplémentaire n'est pas utilisée), le nombre de tours de l'hélice sera, en règle générale, nettement supérieur à l'optimal, ce qui entraînera une diminution de l'efficacité de l'hélice et de la vitesse du bateau. Estimer la perte de puissance sur une telle hélice par rapport à une hélice fonctionnant dans la région vitesse optimale pour les moteurs "GAZ-21" et "UMZ-412", c'est possible selon les horaires (Fig. 1, 2).

Ils montrent la relation entre la poussée P de la vis opérant à travers la boîte de vitesses et la poussée de la vis P opt fonctionnant à la vitesse optimale. Les courbes sont tracées pour trois valeurs de puissance de sortie - 60, 40 et 20 ch. Avec. pour deux hélices - normale (indiquée sur les courbes N) et lourde (T) avec un pas supérieur à la normale de 15 à 20 %, lorsque le moteur tourne en rapports directs (I) et deuxième (B). On a supposé qu'avec le papillon complètement ouvert, les moteurs avec une hélice normale se développaient : "UMZ-412" - 4800 tr/min (72 ch), "GAZ-21" - 3700 tr/min (73 ch) et avec le papillon des gaz partiellement fermé. - 60 litres. Avec. à 4 500 tr/min pour l'UMZ-412 et 3 400 tr/min pour le GAZ-21, c'est-à-dire exactement les puissances recommandées comme opérationnelles lors de la conversion de ces moteurs.

Avec une hélice lourde à plein régime, les moteurs développent 60 ch. Avec. à 3900 tr/min pour l'UMZ-412 et 2700 tr/min pour le GAZ-21. Naturellement, la vitesse maximale lors de l'installation d'une hélice lourde sera moindre, cependant, pour les bateaux à déplacement, dont les moteurs fonctionnent la plupart du temps à charges partielles, l'utilisation d'une hélice lourde peut réduire la consommation horaire de carburant de 10 à 20 % (dans la plage de puissance de 10 à 45 ch. ) avec une augmentation simultanée de la durée de vie du moteur. Tenant compte du fait que l'efficacité d'une hélice lourde n'est pas vitesses élevées de plus de 8 à 10 %, l'économie totale de carburant due à l'utilisation d'une telle hélice peut atteindre 30 % (voir l'article « Durée de vie d'un moteur de bateau »).

Il faut garder à l'esprit que même si à grande vitesse les pertes sur une hélice lourde ne sont pas très importantes, les bateaux planent très mal, car à des vitesses de planage (18-22 km/h) les pertes sur une telle hélice sont très importantes . Ainsi, l'utilisation d'une transmission directe sur un bateau planant à une vitesse de 35 à 45 km/h obligera le conducteur à réduire le déplacement du navire de 30 à 40 % par rapport à ce qu'il pourrait avoir avec une hélice normale fonctionnant à la vitesse optimale. .

L'efficacité de l'hélice peut être augmentée en utilisant des réducteurs de la boîte de vitesses standard (généralement le 2ème) (voir Fig. 1, 2). Cependant, il faut garder à l'esprit que les rétrogradations, notamment dans les boîtes de vitesses voitures particulières, ne sont pas destinés à un fonctionnement à long terme à puissance maximale.

Les graphiques (Fig. 3) montrent les valeurs calculées de la durée de vie des engrenages en fonction de la puissance retirée (les modes de fonctionnement du moteur sont similaires à ceux illustrés sur les Fig. 1 et 2). Il est à noter qu'un fonctionnement prolongé en 2ème vitesse n'est autorisé qu'avec refroidissement forcé du boîtier.

Changer le sens de rotation de l'hélice en engageant la marche arrière n'est pas non plus sans inconvénients. L'absence de synchroniseurs sur ces vitesses entraîne un crépitement lorsque la marche arrière est engagée, même avec l'embrayage enfoncé lorsque le bateau avance par inertie. Cela s'explique par le fait qu'après avoir éteint la marche avant, l'hélice continue de tourner dans le même sens sous l'influence du flux d'eau venant en sens inverse. Le disque d'embrayage avec le bloc de vitesses intermédiaire tourne également lentement vers l'avant. Lorsque la marche arrière est engagée, ce disque (puisque son moment d'inertie est inférieur à celui de la vis) doit changer presque instantanément le sens de rotation, ce qui s'accompagne d'un fort impact des dents de l'engrenage. Un autre inconvénient, peut-être encore plus important, est qu'en raison du rapport de démultiplication élevé des engrenages de la boîte, le nombre de tours de l'hélice en marche arrière est nettement inférieur à celui en marche avant. Du fait que la poussée de l'hélice est proportionnelle au nombre de tours au carré, la vitesse du bateau en marche arrière est trop faible.

En figue. La figure 4 montre les valeurs approximatives de la vitesse maximale en marche arrière en fonction de la vitesse maximale en marche avant (les désignations sur le graphique sont les mêmes que sur les figures 1 et 2). Étant donné que la différence entre les vitesses de marche arrière et de marche avant lors de l'utilisation du deuxième rapport en marche avant est plus petite, la vitesse en marche arrière dans ce cas est naturellement plus élevée. Lors de la construction de ces graphiques, il a été supposé qu'en marche arrière, le moteur ne dépasse pas la vitesse maximale autorisée (4 300 tr/min pour le GAZ-21 et 5 800 tr/min pour l'UMZ-412).

L'hélice étant « légère » lors de l'utilisation de la boîte de vitesses en marche arrière, lorsque le papillon est complètement ouvert, le régime moteur peut être supérieur au maximum autorisé. Dans ce cas, il faut soit contrôler le régime moteur à l'aide du compte-tours, soit prévoir une butée de poussée la soupape d'étranglement, verrouillé avec le levier de marche arrière. Pour obtenir une maniabilité suffisante du bateau en marche arrière, vous devez garantir une vitesse de marche arrière d'au moins 7 à 8 km/h. Lorsqu'on utilise une transmission directe pour la marche avant sur un bateau à déplacement, et une boîte de vitesses standard pour la marche arrière, la vitesse de marche arrière est clairement insuffisante.

Raffinement des boîtes de vitesses

En pratique amateur, un certain nombre de modifications sont apportées pour permettre une utilisation plus efficace boîtes de voiture vitesses comme boîtes de vitesses inversées.Ceux-ci incluent l’installation d’une chaîne de marche arrière à la place. Une modification similaire est décrite en détail dans l'article de I. I. Borel (). L'installation d'un entraînement par chaîne permet d'obtenir des rapports de démultiplication acceptables en marche arrière, et la présence de synchroniseurs permet d'engager en douceur les vitesses avant et arrière.

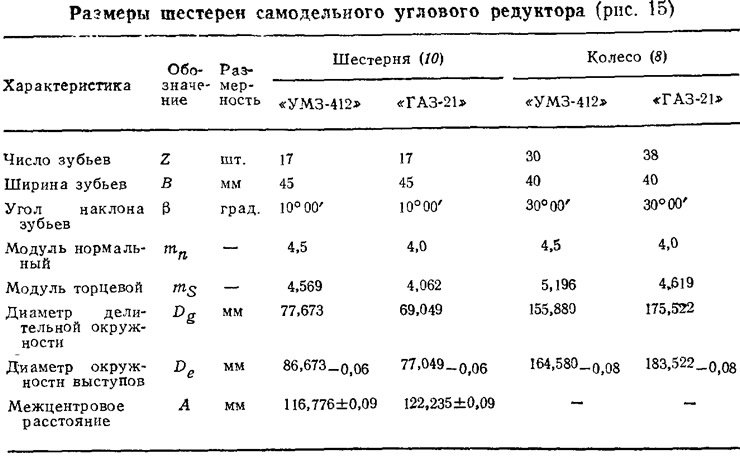

Dans la boîte du moteur GAZ-21, les dents des engrenages de 1ère et de 2ème vitesse sont coupées sur le bloc d'engrenages intermédiaires et un pignon d'entraînement par chaîne est installé à la place de l'engrenage de 2ème vitesse. Le pignon mené est monté sur une saillie usinée sur le pignon de 2ème de l'arbre de sortie. Dans ce cas, les synchroniseurs sont entièrement conservés et la commutation se fait avec un seul levier. Une telle conversion est possible pour les boîtes de vitesses des moteurs « UMZ-412 », « VAZ », « ZMZ-24 » à la fois lorsqu'elles sont utilisées en vitesse directe et en deuxième vitesse (Fig. 5).

Refaire la boîte de vitesses GAZ-21 lorsqu'elle fonctionne en deuxième vitesse sera moins réussie en raison de l'absence de synchroniseur en première vitesse et de la nécessité de changer de vitesse avec deux leviers.

Pour réaliser un entraînement par chaîne, il est préférable d'utiliser des chaînes de moteur à double rangée de la moto IZH-Yu ou l'entraînement par arbre à cames des moteurs UMZ-412 et VAZ avec un pas de 9,525 mm. Si des pignons identiques avec un nombre impair de dents sont utilisés pour les boîtes de vitesses des moteurs GAZ-21 ou UMZ-412, un tendeur doit être installé sur la chaîne (ce cas est décrit dans l'article mentionné de I. I. Borel). Une option plus simple qui ne nécessite pas de tendeur pour le moteur GAZ-21 serait d'installer un pignon à 26 dents sur l'arbre intermédiaire et 18 sur l'arbre secondaire (vous pouvez utiliser le pignon d'entraînement UMZ-412). Un jeu de chaîne plus important, mais admissible, est obtenu si manche intermediaire Pour les boîtes de vitesses GAZ-21 et UMZ-412, installez un pignon à 19 dents (pignon d'entraînement pour moteurs VAZ) et sur l'arbre secondaire - à 17 dents (pignon tendeur pour moteurs UMZ-412).

Une autre mesure qui permet d'augmenter la durée de vie des engrenages intermédiaires est d'augmenter leur résistance à l'usure. Ceci peut être réalisé en utilisant des engrenages avec une dent cimentée d'une dureté de HRC = 57-65, au lieu d'engrenages cyanurés du moteur GAZ-21 avec une dureté de HRC = 48-56.

Il existe des recommandations pour augmenter la largeur roues dentées pour augmenter leur capacité de charge. En effet, les calculs montrent qu'augmenter la largeur des roues de 2 fois entraîne une augmentation de leur durabilité à faibles charges de 5 à 10 fois et à fortes charges de 3 à 5 fois. Cependant, une telle augmentation n'est réalisable que si les angles d'inclinaison des dents et le parallélisme des arbres sont parfaitement respectés. En réalité, il y a toujours un désalignement des dents, associé à la fois à une erreur dans le traitement des engrenages ou au désalignement de l'engrenage monté sur l'arbre secondaire, dû à une usure inégale de la bague en bronze, et à la déviation du arbres sous charge, et ces erreurs sont d’autant plus grandes que les engrenages sont larges. En conséquence, le doublement de la largeur de l'engrenage entraîne une augmentation de sa durée de vie de seulement 3 à 0,8 fois, c'est-à-dire qu'en cas de faible précision de fabrication, la durée de vie peut même diminuer. Si vous êtes confiant dans la production de nouveaux engrenages de haute qualité, ce problème peut être résolu plus facilement si vous vous limitez à modifier uniquement la deuxième paire d'engrenages la plus chargée (un croquis d'une telle modification est présenté sur la Fig. 5).

Vous pouvez augmenter la ressource de la boîte lorsque vous travaillez dans des rapports intermédiaires en la prenant à plus Moteur puissant. Par exemple, installez un boîtier d'un GAZ-21 ou, mieux encore, d'un ZMZ-24 sur le moteur UMZ-412. Dans ce cas, en plus de fabriquer l'entretoise d'adaptateur, il est nécessaire d'effectuer des modifications arbre d'entrée sous le roulement enfoncé dans vilebrequin, et les cannelures de l'arbre mené d'embrayage. Étant donné que l'arbre d'entrée est traité thermiquement, il est plus facile à fabriquer nouveau centre disque entraîné par embrayage pour cannelures élargies. Matériau du moyeu - acier 40X, 45, traitement thermique HB=160-240. Un tel remplacement augmentera la ressource de transmission de 2 à 3 fois par rapport à la boîte moteur standard. Il est particulièrement conseillé de le produire pour les moteurs MZMA-402 et -407.

Une boîte de vitesses inversée très fiable (durée de vie jusqu'à 3000 heures ou plus) peut être fabriquée à partir de boîtes de vitesses camions"GAZ-53" ou "ZIL-130", dont les engrenages sont dotés de synchroniseurs (Fig. 6).

La séquence de refonte de la boîte est la suivante. L'engrenage est coupé de l'arbre d'entrée sur la roue de coupe. Ensuite, un trou de montage dans l'engrenage est percé sur une rectifieuse intérieure (son diamètre doit être supérieur au diamètre intérieur des rouleaux de roulement). Le faux-rond radial et axial admissible du diamètre extérieur des dents lors de l'alésage ne dépasse pas 0,02 mm. Ensuite, l'extrémité de l'engrenage est meulée sur le mandrin (au point de coupe) et une bague en bronze (OF, OSC) y est enfoncée (détail 4, Fig. 6). Les dents du troisième engrenage sont coupées et rectifiées pour s'adapter au pignon 9. Engrenage avec manche intermediaire il est découpé par découpe oxygène-acétylène (les dents sont enveloppées de chiffons humides), puis il est alésé pour être soudé au manchon adaptateur 15.

Les arbres (1, 17) sont en aciers 35Х, 40Х, 45. Le traitement thermique de l'arbre 1 au niveau des cannelures et des cols pour bagues en bronze est un durcissement HRC=48-55. La forme de l'arbre d'entrée dépend de l'emplacement de la boîte de vitesses inverse. S'il est situé à la place de la boîte de vitesses, alors la configuration de l'extrémité libre de l'arbre d'entrée doit reprendre la forme d'un tel arbre de la boîte de vitesses du moteur standard. La présence de synchroniseurs puissants vous permet de passer de la marche arrière à la marche avant même à des vitesses élevées. ralenti moteur (jusqu'à 1000-1200 tr/min) sans utiliser d'embrayage. Par conséquent, le disque entraîné par l'embrayage peut être fermement vissé au volant en y découpant 8 à 10 trous M8, et plaque de pression, son carter et les autres pièces d'embrayage ne doivent pas être utilisés.

La poussée de la vis est transférée au roulement à billes 19 (50307). Lors de l'utilisation d'une boîte de vitesses sur des bateaux lourds, il est conseillé de décharger le roulement en installant une butée supplémentaire. L'inconvénient des caisses de camion réside dans leurs grandes dimensions et le poids de la carrosserie. Ils peuvent être considérablement réduits si un corps soudé est réalisé (Fig. 7). Les caractéristiques de fabrication d'un carter de boîte de vitesses soudé seront données dans l'un des numéros suivants lors de la description de la technologie de fabrication d'une boîte de vitesses angulaire faite maison.

Perception de la poussée par les boîtes de vitesses standards

Lors du transfert de poussée vers un roulement standard, celui-ci disposera d'une ressource limitée (400-600 heures). Une augmentation de la durée de vie de cette unité est obtenue en installant une butée supplémentaire (n° 8206) et en utilisant le refroidissement en alimentant en eau une bobine soudée au couvercle (Fig. 8). L'arbre de sortie de la boîte de vitesses du moteur GAZ-21 est plus long, puisqu'un boîtier y est installé frein à main. Vous pouvez réduire les dimensions en installant dans le caisson l'arbre de sortie des moteurs GAZ-69 ou M-20, totalement interchangeables, mais plus courts.Comme le montre l'expérience d'exploitation, seul le refroidissement du couvercle suffit pour fonctionnement normal boîtes même en 2ème vitesse. Mais il est préférable, lors du fonctionnement de la boîte en rétrogradation, de placer la bobine en partie basse de manière à ce que sa surface lavée par l'huile soit d'au moins 40-50 cm 2.

Dans la boîte de vitesses UMZ-412, vous pouvez transférer la poussée sur le roulement standard si vous fixez la fourchette coulissante du cardan sur l'arbre mené. En figue. 5 (option 5) est affiché comme ceci la manière la plus simple fixation, dans laquelle un bossage fileté est soudé à l'extrémité de l'arbre, et un anneau est soudé dans le trou de la fourche (le soudage est possible sans démonter le boîtier). Une modification plus complexe (Fig. 5, option A) - couper l'arbre secondaire le long du col de l'engrenage du compteur de vitesse et réaliser un boîtier pour le roulement et les joints d'huile au lieu d'une extension, suivi du soudage d'une bague avec des cannelures ou une clavette jusqu'à l'extrémité de l'arbre et en pressant la douille 15 sur l'arbre pour un roulement plus puissant (n° 210).

Putain

Dans la plupart des cas, l'arbre d'hélice transmet non seulement le couple moteur, mais également la poussée de l'hélice. Sur les grands navires dotés d'un arbre long, il est conseillé de décharger l'arbre de la butée de l'hélice, tout en palier de butée situé à proximité immédiate de la vis. Cependant, pour les petits bateaux, cette solution n'est pas optimale en raison de la faible longueur de l'arbre d'hélice, qui ne perd pas en stabilité sous l'action de la butée.Même dans les cas où le moteur ne peut pas être installé sur le même axe que l'arbre de transmission et est relié à ce dernier par joint universel, il est conseillé de transférer l'accent via le cardan vers la boîte de vitesses. La nécessité d'une introduction dans l'arbre arbre à cardan apparaît lorsque l'angle d'inclinaison de l'arbre d'hélice dépasse l'angle d'inclinaison admissible du moteur, qui pour les moteurs à soupapes en tête peut atteindre 10-12° par rapport à la ligne de quille pour les bateaux planants (en tenant compte de l'assiette de roulement de 3-5°). Pour les moteurs à soupapes inférieures (GAZ-20, M-402, etc.), cet angle doit être encore plus petit (pas plus de 10°). En figue. La figure 9 montre la connexion de l'arbre de transmission avec la boîte de vitesses inverse lors de l'utilisation d'un joint à cardan qui transmet la poussée à la boîte de vitesses inverse. Il convient de garder à l'esprit que la force supplémentaire de la butée à vis agissant sur la fourche à cardan, même dans le pire des cas, ne dépasse pas 15 à 25 % des forces liées à la transmission du couple. Cependant, si possible, il est préférable d'installer le joint universel à partir du moteur plus de pouvoir, puisque la charnière standard est conçue pour long travail avec un couple de la moitié du maximum.

Comme on le sait, le fonctionnement d'un cardan avec un biais conduit à l'apparition d'une composante variable de la vitesse de rotation, qui change de signe deux fois par tour. La valeur maximale de cette vitesse supplémentaire augmente proportionnellement au carré de l'angle de désalignement de l'arbre. La présence de cette vitesse provoque l'apparition de charges alternées dans les parties inverse et arbre. Pour des angles d'inclinaison allant jusqu'à 4°, l'ampleur des contraintes supplémentaires ne dépasse généralement pas 25 % des contraintes dues à la transmission du couple. Avec un angle d'inclinaison plus grand, les contraintes alternées augmentent fortement. Cela peut entraîner la rupture des pièces de l'arbre en raison des contraintes de fatigue. Il convient de noter que l'inégalité vitesse angulaire peut conduire à l'apparition de vibrations de torsion résonantes de l'arbre d'hélice dans certains modes, ce qui augmente encore le risque de défaillance des pièces de l'arbre.

Par conséquent, lorsque les angles d’inclinaison d’un seul joint universel sont supérieurs à 3-4°, il est nécessaire d’installer des accouplements élastiques. A noter que l'installation de tels accouplements est extrêmement souhaitable en l'absence de synchroniseurs en marche arrière (par analogie avec moteur hors-bord, où un tel accouplement se trouve dans la vis). Ce n'est que dans les cas où l'angle d'inclinaison des arbres dépasse 9-10° qu'il est nécessaire d'installer deux charnières. L'amortissement du couple variable dans l'accouplement (Fig. 9) est réalisé grâce à des secteurs en caoutchouc 14 découpés dans une feuille de caoutchouc. Trois nervures de 18 mm de hauteur sont soudées aux brides des demi-accouplements 15, 24. Les deux moitiés d'accouplement sont serrées à l'aide d'anneaux en caoutchouc 16 et d'anneaux en acier 17 avec des boulons 27 - des trous pour les boulons dans les brides sont percés d'un diamètre de 2 à 3 mm plus grand pour compenser les mouvements angulaires des moitiés d'accouplement. Pour éviter que les secteurs 14 ne tombent, un anneau 26 est soudé à l'une des moitiés d'accouplement.

Lorsque vous travaillez avec un joint universel, les moitiés d'accouplement tournent tout le temps l'une par rapport à l'autre (cependant, la valeur de cet angle ne dépasse pas 20-30"). Afin d'éviter l'usure de l'accouplement cylindrique des pièces 15 et 24, une bague en caoutchouc 18 est utilisée, découpée sur un tour dans une feuille de caoutchouc. Dans un autre mode de réalisation, au lieu d'une bague en caoutchouc, une bague en nylon est montée sur la pièce 24, mais la surface de contact du trou dans la pièce 15 doit ensuite être traitée thermiquement (HRC pas moins de 45). Le demi-accouplement 24 est relié à l'arbre à l'aide d'un boulon de cisaillement en laiton. L'utilisation d'un boulon de cisaillement réduit le risque d'endommagement de l'arbre et de l'hélice lors de la collision avec des obstacles sous-marins, en particulier à basse vitesse. À cet égard , il est conseillé d'utiliser des boulons de cisaillement pour les accouplements à bride (Fig. 9). Le boulon étant coupé le long d'une rainure, ses fragments s'enlèvent facilement des moitiés d'accouplement. L'accent est mis sur l'avant pendant le déplacement, il est transmis depuis l'arbre aux pièces 23, 24, 14, 15, 28 et à l'arrière - aux pièces 18, 24, 16, 27, 15, 28.

La force de serrage des écrous et boulons est de 27 à 0,5 kg-m ; après serrage, il est nécessaire de vérifier le parallélisme des brides des moitiés d'accouplement 15, 24 (le non-parallélisme n'est pas autorisé à plus de 0,1 mm), après quoi les écrous sont clavetés. Il est préférable d'utiliser un cardan composé de deux fourches à brides (cependant, pour cela, deux arbres à cardan de la voiture devront être démontés). Si cela n'est pas possible, vous pouvez utiliser une autre option (Fig. 9, B) en utilisant la charnière de l'extrémité arrière de l'arbre d'hélice sans dépressuriser la traverse. Pour ce faire, dans un premier temps, la fourche à cardan avec un morceau de tuyau soudé de 4 cm de long est sciée avec une scie à métaux. Ensuite, le cardan est serré par ce tuyau dans un tour et à basse vitesse, une rainure est usinée le long du cordon de soudure reliant le tuyau à la fourche. Le diamètre de la rainure est inférieur de 2 mm au diamètre intérieur du tuyau. Après cela, une rainure longitudinale dans le tuyau est découpée avec une scie à métaux et séparée de la fourche. Le trou dans le demi-accouplement 15 est percé selon un ajustement serré par rapport à la fourche (pour GAZ-21 0 71.2 P). La fourche 33 est enfoncée dans le demi-accouplement jusqu'à la butée, mais avant de souder, il est conseillé d'assembler complètement l'accouplement avec l'arbre, de fixer la charnière sur la bride de la boîte de vitesses et de placer l'extrémité de l'arbre sur le prisme. Le faux-rond de l'arbre dans la zone d'accouplement ne doit pas dépasser 0,2 mm. La raison de l'augmentation du faux-rond peut être un assemblage incorrect du cardan lui-même (profondeur de pressage différente des couvercles de traverse ou désalignement lors du pressage). La soudure finale peut être effectuée sans démonter le cardan en appliquant alternativement des coutures courtes et en refroidissant la fourche pour que sa température au niveau des traverses ne dépasse pas 100-120°.

Quelques mots sur les diamètres minimaux admissibles des arbres de transmission. Lors de l'utilisation du moteur UMZ-412 en transmission directe, ce diamètre doit être d'au moins 27 mm. L'utilisation du deuxième engrenage nécessitera d'augmenter le diamètre à 30 mm. Pour le moteur GAZ-21 en prise directe, ce diamètre est de 28 mm, en deuxième vitesse - 30 mm. La longueur de l'arbre ne doit pas dépasser 50 diamètres lors de l'utilisation d'accouplements à brides, et 40 diamètres pour les accouplements articulés lors d'un fonctionnement avec un réducteur, et respectivement 40 et 30 diamètres lors d'un fonctionnement avec un entraînement direct. La longueur de l'arbre est mesurée depuis la bride de la boîte de vitesses jusqu'au roulement en caoutchouc-métal. Matériaux pour arbres - acier 2X13, 1X18N10T, 35, 40, 40X. Dans le cas de l'utilisation d'aciers, sensible à la corrosion, au niveau du joint du tube d'étambot et du roulement caoutchouc-métal, il est nécessaire d'installer des bagues en acier inoxydable (de préférence 3X13, traitées thermiquement HRC - 30, ou chromées). La durée de vie de ces bagues est beaucoup plus longue que celle de celles en bronze. Il est préférable de les renforcer avec de la résine époxy selon les atterrissages A31C3. S'il est nécessaire de remplacer une telle bague, une rainure longitudinale y est découpée avec une molette ou à l'aide d'une scie à métaux, après quoi elle est facilement séparée.

En figue. La figure 9 montre également une fixation élastique du joint du tube d'étambot, qui permet de soulager les charges radiales sur les manchettes. Cette fixation réduit la transmission des vibrations de l'arbre d'hélice au carter, facilite l'alignement de la ligne d'arbre et augmente la fiabilité du joint. Le corps du joint d'huile est en textolite et lorsqu'il est lubrifié à l'eau, il est très résistant à l'usure. Compte tenu du gonflement du PCB, l'écart entre le manchon d'arbre et le boîtier doit être d'au moins 0,30 mm. Il est nécessaire de prévoir plusieurs rainures longitudinales de collecte des impuretés dans le boîtier, conçues pour évacuer l'eau de lubrification (voir « a », Fig. 9). Afin de réduire l'usure de l'interface, il est recommandé de la lubrifier avec de l'eau filtrée, alimentée par le système de refroidissement du moteur (tube 8).

Le palier caoutchouc-métal, sur lequel repose habituellement l'extrémité arrière de l'arbre, est dans la plupart des cas réalisé par vulcanisation (voir le livre « 15 projets de bateaux pour la construction amateur »). Cependant, dans des conditions amateurs, il n'est pas toujours possible de réaliser une vulcanisation du caoutchouc de haute qualité et la répartition des diamètres de trous s'avère inacceptable. Un tel roulement peut être réalisé d'une autre manière. Le nombre requis de bagues découpées dans une feuille de caoutchouc est inséré dans le coussinet en bronze à l'aide de colle époxy, dont le diamètre extérieur est de 0,5 à 1,0 mm plus grand que le diamètre intérieur du coussinet et le diamètre intérieur est inférieur au diamètre du arbre. Après polymérisation de la colle taille intérieure Les trous sont percés à la taille requise (l'espace entre l'arbre et la bague en caoutchouc doit être de 0,2 mm) sur une rectifieuse intérieure. L'alésage peut également être réalisé sur un tour classique si vous fixez sur le support une perceuse à grande vitesse avec une meule abrasive d'un diamètre de 25-20 mm montée sur un mandrin. Après le perçage, il est nécessaire de découper 4 à 6 rainures triangulaires d'une profondeur de 2 mm avec un couteau.

Lors de l'utilisation d'un joint à cardan, d'un joint élastique de tube d'étambot et d'un roulement caoutchouc-métal, il est conseillé d'installer le moteur sur des amortisseurs, ce qui réduit le niveau de vibration et, par conséquent, le bruit. Mieux vaut utiliser amortisseurs standards de ce moteur. Si des amortisseurs plus souples sont installés, le niveau de vibration diminue légèrement, mais la déflexion du moteur sur les amortisseurs par rapport au châssis augmente sensiblement (par mauvais temps, lorsque le papillon est fortement ouvert, etc.). À mesure que la rigidité de l'amortisseur augmente, le niveau de vibration augmente et, à partir d'une certaine valeur de rigidité, ce niveau peut être encore plus élevé qu'avec un support moteur rigide. Ceci s'explique par le fait qu'avec l'augmentation de la rigidité, la fréquence naturelle de vibration du moteur sur les amortisseurs augmente, et sa valeur devient la même que la vitesse de rotation. vilebrequin. Cela conduit à une résonance. Avec des amortisseurs correctement sélectionnés, la fréquence de vibration naturelle du moteur est inférieure au régime moteur de Au ralenti. Dans ce cas, lorsqu'un cylindre est éteint, le moteur commence à « trembler », puisque la fréquence de la force perturbatrice devient la moitié de la vitesse, c'est-à-dire qu'un phénomène de résonance se produit.

Afin de dégager les amortisseurs de la butée à vis, vous pouvez utiliser deux poussée du jet(Fig. 10) par analogie avec les moteurs GAZ-51 et -52. Il convient de garder à l'esprit que l'utilisation d'amortisseurs n'est efficace que si la vis est correctement installée. Dans le cas où l'hélice est située près du fond, l'utilisation d'un support mal profilé ou de bois mort, un mauvais équilibrage de l'hélice, des pas différents de ses pales individuelles, etc., le niveau de vibration sur le bateau dû au fonctionnement de l'hélice sera supérieure à celle due au fonctionnement du moteur, donc dans ce cas, il est peu probable que l'installation de la mettre sur des amortisseurs conduise à une réduction notable de celle-ci.

Schémas de disposition des engrenages angulaires

Pour les bateaux conçus pour se déplacer en mode planant, ou en mode transition, le choix d'un arbre droit avec le moteur situé au centre du navire s'avère très infructueux tant du point de vue de l'alignement que du point de vue d'habitabilité. Par conséquent, sur de tels bateaux, des engrenages angulaires en forme de V plus compacts qui assurent l'alignement de la poupe sont largement utilisés. Ces transmissions comprennent soit deux joints universels associés à une boîte de vitesses droite, soit une boîte de vitesses conique spéciale. Les réducteurs angulaires peuvent avoir soit un engrenage à vis (réducteur URR-20), soit un engrenage conique (réducteur URR-22 ; réducteur fait maison).Du fait que des engrenages hélicoïdaux cylindriques classiques sont utilisés pour la transmission à vis, de telles boîtes de vitesses sont plus simples à fabriquer que les boîtes de vitesses à engrenages coniques, dont la fabrication nécessite un équipement spécialisé rare.

En figue. 11 et 12 montrent des schémas de disposition typiques d'engrenages en forme de V pour les moteurs GAZ-21 et UMZ-412 les plus courants. Le diagramme «a» (Fig. 11 et 12) montre les options dans lesquelles l'inversion est effectuée par une boîte de vitesses standard (de préférence avec les modifications mentionnées au début de l'article) et une boîte de vitesses droite faite maison fixée séparément, connectée à l'arbre de sortie de la boîte de vitesses à l'aide d'un double cardan. Cette transmission a de grandes dimensions et un bruit accru, mais est la plus simple à fabriquer.

Les diagrammes « b » montrent les options d'engrenages les plus compactes, dans lesquelles une boîte de vitesses hélicoïdale est utilisée au lieu d'une boîte de vitesses droite. Cette transmission a le niveau sonore le plus faible, car elle n'a pas de cardan et les engrenages hélicoïdaux se rodent bien.

Les schémas « c » montrent les options utilisant une boîte de vitesses inversée cylindrique montée séparément (voir Fig. 6 et 7). Cette boîte de vitesses est fabriquée à partir de pièces provenant de boîtes de vitesses de camions. L'avantage de cette transmission est la fiabilité de la boîte de vitesses inversée, qui améliore les capacités opérationnelles du bateau, mais les inconvénients sont la longueur relativement longue de l'arbre de transmission, ainsi que l'augmentation du bruit.

Les dimensions hors tout et d'implantation dans les figures données sont déterminées pour une hélice ayant un diamètre de 380 mm, avec une distance entre le tableau arrière et le moteur de 400 mm. Cette distance doit être respectée s'il existe un passage d'environ la même taille des deux côtés du moteur. Dans ce cas, le moteur est démarré manuellement directement depuis le compartiment moteur. Si, pour des raisons d'aménagement, la largeur des passages latéraux (au moins un) est inférieure à 400-450, il n'est alors pas nécessaire de maintenir la distance par rapport au tableau arrière, car il sera presque impossible de démarrer le moteur avec une poignée.

Dans ce cas, la distance par rapport au tableau arrière peut être réduite à 150-200 mm en installant un disque de démarrage d'un diamètre de 250-300 mm sur la poulie de vilebrequin pour démarrer avec une corde, ou en prévoyant un trou bouché pour la manivelle dans le tableau arrière.

La courbure de l'arbre sur chaque joint de cardan de l'option « a » est sélectionnée comme maximum admissible (9°-10°). Afin de garantir des vitesses de rotation constantes de l'arbre d'entrée de la boîte de vitesses, les chapes de l'arbre d'hélice doivent se trouver dans le même plan et les angles de courbure de l'arbre au niveau de chaque charnière doivent être les mêmes. Dans les cas où cela est difficile à observer (par exemple, pour les schémas « c » de la Fig. 11), la différence des angles de rupture ne doit pas dépasser 3° afin d'éviter l'apparition de charges dynamiques excessives.

Il convient de garder à l'esprit que le niveau de bruit des charnières et des joints cannelés, s'ils présentent une usure accrue, peut même dépasser le bruit du moteur (cependant, dans une certaine mesure, cela s'explique également par le fait que les charnières sont situées plus près aux passagers que le moteur).

En raison de l'impossibilité de produire équilibrage dynamique arbre de transmission raccourci, le niveau de vibration peut également être assez élevé.

Pour augmenter la rigidité, il est préférable de fixer l'arbre d'hélice dans les options « a » et « c » à l'aide d'accouplements à bride.

Vous pouvez réduire légèrement (de 200-250 mm) les dimensions d'installation du moteur UMZ-412 dans l'option « a » (Fig. 12) en raccourcissant l'extension de la boîte de vitesses (la boîte de vitesses raccourcie est illustrée dans l'option « b »).

Pour le schéma «b», il existe deux options possibles pour connecter la boîte de vitesses à la boîte de vitesses. La première est une connexion utilisant un accouplement élastique (comme sur la Fig. 9), mais sans manchon de centrage 13, ainsi que sans pièces 16, 17, ou utilisant un accouplement élastique des moteurs VAZ (également sans installer de manchon de centrage). Le désalignement de l'arbre secondaire de la boîte de vitesses et de l'arbre de la boîte de vitesses ne doit pas dépasser 0,25 mm, et l'angle d'inclinaison des axes de l'arbre ne doit pas dépasser 1,5°. Dans cette option, le moteur et la boîte de vitesses doivent être fixés soit rigidement aux poutres de fondation, soit la boîte de vitesses doit être accrochée à la boîte de vitesses (Fig. 13). Ensuite, le moteur et la boîte de vitesses sont installés sur des amortisseurs et l'arbre de transmission est relié à la boîte de vitesses à l'aide d'un accouplement élastique (comme le montre la figure 9, mais, bien sûr, sans joint universel). L'utilisation d'un accouplement élastique conduit, comme évoqué ci-dessus, à limiter la longueur de l'arbre (pas plus de 40 diamètres), mais en même temps le niveau sonore et vibratoire du bateau est réduit.

La deuxième option consiste à relier le moteur à la boîte de vitesses à l'aide d'un arbre à cardan élastique court (environ 100-200 mm). Tel arbre à cardan doit avoir des accouplements élastiques aux extrémités similaires à ceux illustrés à la Fig. 9, ou les accouplements utilisés sur les moteurs SM ou le bateau Amur.

Vous pouvez également en utiliser deux accouplements flexibles du moteur VAZ ou des accouplements qui utilisent des anneaux en caoutchouc en tôle (similaires au type d'accouplements utilisés sur les bateaux KS (voir Fig. 14). Dans ce cas, il est préférable de renforcer le moteur sur des amortisseurs, et la boîte de vitesses de manière rigide.

Dans des conditions amateurs, en règle générale, il n'est généralement pas possible de réduire le niveau de vibration en installant une boîte de vitesses montée séparément sur les amortisseurs. Cela est dû au faible poids de la boîte de vitesses et aux charges importantes (poussée de vis) agissant sur elle.

En position «c» (Fig. 11), il existe une option utilisant une boîte de vitesses inversée dans le carter de boîte de vitesses d'un camion (voir Fig. 7). Comme vous pouvez le constater, l'installation du premier joint universel sur le volant augmente la longueur d'installation. Elle peut être réduite en utilisant un arbre supplémentaire (Fig. 15). Cet arbre, comme l'arbre d'entrée de la boîte de vitesses, repose sur deux roulements ; l'un est enfoncé dans la rainure du vilebrequin, l'autre est enfoncé dans un couvercle spécial 5, qui est fixé au carter d'embrayage au lieu de la boîte de vitesses. Le couple du volant moteur est transmis via disque standard embrayage. Un tel arbre supplémentaire peut être réalisé à partir de l'arbre d'entrée standard de la boîte de vitesses. Les dents de l'engrenage sont coupées et à leur place, le tourillon du joint d'huile est rectifié (depuis l'extrémité avant du vilebrequin ou roue avant"Moskvitch-412"). La bride 9 sous l'arbre d'hélice est soudée aux dents du synchroniseur. Afin de réduire le risque de fuite de graisse, dont 20 à 30 g doivent être placés dans la cavité du roulement, pour les moteurs GAZ et ZMZ, un nouveau couvercle de roulement d'arbre d'entrée 3 avec une rainure pour le joint d'huile 4 peut être réalisé.

Typiquement, dans les boîtes de vitesses angulaires, par exemple dans la boîte de vitesses angulaire URR-20, l'axe du moteur se trouve dans un plan parallèle au DP et est décalé vers tribord d'une distance A égale à 112,5 mm. L'inconvénient de cette disposition est la faible distance entre le carter moteur et la quille du bateau. Vous pouvez dans une certaine mesure éliminer cet inconvénient en faisant tourner la boîte de vitesses autour de l'arbre de transmission selon un angle β égal à 18-25° (Fig. 16). Dans ce cas, l'axe du moteur forme un certain angle par rapport au plan médian du bateau et le centre de gravité du moteur se déplace dans la direction du DP. La position du moteur selon un angle par rapport au DP est quelque peu inhabituelle, mais cela permet un certain nombre d'avantages par rapport à la disposition conventionnelle, notamment l'augmentation du jeu entre le carter et la quille du bateau. Connaissant les valeurs des angles α 2 (l'angle entre les arbres de la boîte de vitesses) et β (l'angle d'inclinaison de la boîte de vitesses), l'amplitude des angles α 1 (l'angle entre les arbres dans le plan vertical) et γ (l'angle entre les arbres dans le plan horizontal), peut être déterminé à partir des dépendances suivantes :

Où arbre d'entrée s'élève au-dessus de la sortie d'une quantité C, mesurée dans un plan vertical passant par les centres des engrenages :

![]()

Engrenage conique fait maison

La fabrication d'une boîte de vitesses avec des arbres qui se croisent (Fig. 15) n'est pas différente en termes d'intensité de travail de la fabrication d'une simple boîte de vitesses avec une paire d'engrenages droits. La seule différence est différents angles inclinaison des dents sur la roue et l'engrenage et nécessité d'alésage des places sous les roulements, faire tourner le carter de la boîte de vitesses selon un angle donné (a).Le carter de boîte de vitesses est constitué de deux joues 14, reliées par soudage le long du périmètre avec des plaques rectangulaires ; des boîtiers de roulements sont soudés dans les trous des joues. Pour augmenter la rigidité de la structure, des nervures sont prévues. Réalisez une trappe dans le capot supérieur de la boîte de vitesses pour faciliter l'inspection, la maintenance et l'installation.

La boîte de vitesses est refroidie en alimentant en eau une chemise de refroidissement soudée au fond du carter de boîte de vitesses 15.

Les extrémités de sortie des arbres peuvent être scellées à l'aide de colliers d'étanchéité standards. L'arbre de transmission de la boîte de vitesses, en particulier, peut être scellé avec des manchons provenant des roues avant d'une moto M1M ou d'une voiture Zhiguli, ou avec un manchon provenant de l'extrémité avant du vilebrequin d'un moteur VAZ. Pour sceller l'arbre de sortie de la boîte de vitesses, vous pouvez utiliser un brassard d'un diamètre interne de 45 mm à partir de l'extrémité avant du vilebrequin ou du moyeu de roue avant de la voiture Moskvich-412.

La poussée de la vis est supportée par un roulement radial n° 208 monté sur l'extrémité avant de l'arbre de sortie. Si la boîte de vitesses est utilisée sur un bateau lourd avec emploi permanent Pour un moteur avec de fortes charges, il est conseillé d'utiliser le roulement n°308 au lieu du roulement n°208.

Lors du soudage de la boîte de vitesses, des ébauches de boîtiers de roulements avec des tolérances sur les diamètres internes sont insérées dans les joues pour un alésage ultérieur après le soudage. Des mandrins de centrage sont insérés dans les ébauches et les boîtiers de roulements sont soudés tout en contrôlant l'angle entre les arbres. Ensuite, le bossage central 18 et les raidisseurs sont soudés aux boîtiers et joues de roulement. Il est également nécessaire de souder les plaques technologiques 19 pour créer une base de perçage. Après le soudage, le carter de la boîte de vitesses doit être libéré (soumis à un recuit à basse température) pour soulager les contraintes internes restant après le soudage. Sinon, une déformation du boîtier peut survenir après le perçage ou même pendant le fonctionnement de la boîte de vitesses, ce qui entraînera des modifications à la fois de l'entraxe et de l'angle entre les arbres.

Les surfaces extérieures des plaques 19 sont limées de manière à ce qu'elles soient dans le même plan et la boîte de vitesses tourne lors de l'alésage par rapport au tenon 18. L'écart de l'axe du tenon par rapport aux axes de l'arbre ne doit pas dépasser 0,3-0,4 mm. L'angle de rotation de la boîte de vitesses après avoir percé la première paire de trous (ou plutôt, pas l'angle lui-même, mais tg(α 1/2) doit être réglé à l'aide d'un grand levier (500 mm ou plus de long) fixé au corps de la boîte de vitesses, prendre des mesures le long du levier. Vous pouvez régler l'angle de rotation et selon un modèle qui repose sur des éléments pré-traités. surfaces latérales plaques 19. Dans les cas où l'angle de désalignement de l'arbre obtenu après l'alésage diffère de celui calculé de plus de ±10", il est nécessaire de corriger les angles d'inclinaison des dents de l'engrenage.

La fabrication d'engrenages présente un certain nombre de caractéristiques liées à la complexité de la rectification des meules après traitement thermique et à la nécessité de sélectionner le processus de trempe pour obtenir des déformations minimales. Dans le même temps, pour réduire le gauchissement de la roue lors du durcissement, il est conseillé de la fabriquer avec un minimum de sélections, destinées à réduire le poids. Il convient de garder à l'esprit que lors du durcissement, il se produit généralement une légère augmentation des diamètres des roues et une diminution de l'angle d'inclinaison des dents. Par conséquent, ils doivent être réalisés avec des dimensions légèrement réduites (coefficient de correction ξ=-(0,02÷0,03). Pour la même raison, le traitement final des tourillons d'arbre pour engrenages doit être effectué en tenant compte du changement de leurs dimensions après traitement thermique.

La plupart marques disponibles aciers pour la fabrication d'engrenages - 40X et 45. Après usinage, les engrenages fabriqués à partir de ces aciers sont soumis à une trempe volumétrique jusqu'à une dureté de HRC = 37÷41 pour la roue et 40÷45 pour l'engrenage. Il convient de garder à l'esprit que les engrenages soumis à un durcissement volumétrique résistent mal aux charges de choc, c'est pourquoi l'utilisation de boulons de cisaillement et d'accouplements élastiques dans ce cas est obligatoire. Les engrenages en aciers soumis à un durcissement superficiel (haute fréquence ou flamme gazeuse) ont une meilleure résistance aux charges de choc. Dans le même temps, la déformation des engrenages est réduite.

Les engrenages cimentés fabriqués à partir d'aciers à faible teneur en carbone, tels que 20Х, 12ХНЗА, 18ХГТ, etc., présentent la meilleure résistance à l'usure combinée à une résistance élevée aux charges de choc.

Etant donné que les dimensions d'un engrenage changent moins lors du durcissement que celles d'une roue, il est conseillé de fabriquer l'engrenage en dernier. Avant de le réaliser, il est conseillé de mesurer les dimensions réelles de la roue, l'entraxe et l'angle d'inclinaison des arbres de boîte de vitesses (il est préférable de mesurer l'entraxe en insérant les arbres sans roues , et lors de la mesure de l'angle entre les arbres, vous devez utiliser un gabarit et niveau exact ou quadrant). Si nécessaire, des ajustements sont apportés à l'angle des dents et au coefficient de correction de l'engrenage pour garantir que le jeu d'engrènement est compris entre 0,1 et 0,15 mm.

En raison de la présence d'un glissement latéral des dents des engrenages pendant le fonctionnement, la boîte de vitesses ne doit être remplie qu'avec de l'huile pour engrenages hypoïdes. Le temps de rodage de la boîte de vitesses dépend principalement de la précision de fabrication. Les 3-4 premières heures de rodage sont effectuées au ralenti, puis la charge augmente et l'augmentation dépend de la zone de contact de la dent (il n'est pas recommandé d'augmenter la charge de plus de 30 à 50 % du maximum si la longueur de la zone de contact est inférieure à 30-40 % de la largeur de la dent). Le rodage peut être considéré comme terminé si la longueur de la zone de contact atteint 60 % de la largeur de la dent et la hauteur - 40 % de sa hauteur. Le bruit de la boîte de vitesses diminuera au fur et à mesure du rodage, mais vous devez néanmoins vous préparer au fait qu'il peut rester élevé. Ceci s'explique à la fois par la taille relativement importante des engrenages et par les erreurs inévitables lors d'une fabrication amateur. Pour réduire le bruit, il est préférable de fixer la boîte de vitesses directement sur le moteur et de sceller soigneusement le compartiment moteur.

Dans les cas où, même après 10-15 heures de travail, la zone de contact reste décalée vers l'extrémité de l'engrenage et sa longueur ne dépasse pas 30 % de la longueur de la dent, il est conseillé de rectifier les dents plus intensément, à l'aide de poudre abrasive. avec une granulométrie de 230-270. La poudre est mélangée à de l'huile hypoïde et appliquée occasionnellement sur des engrenages tournant avec une légère charge. Grâce à ce rodage, l'épaisseur des dents peut être réduite de près de 0,05 mm. Cela corrigera les erreurs de fabrication dans le cas où la différence entre les angles d'inclinaison des dents de l'engrenage et de la roue ne diffère pas de plus de 12 à 15" de l'angle de désalignement réel des arbres. Il est possible que les roulements doivent être remplacé après un tel rodage si des mesures ne sont pas prises pour les protéger. Les erreurs importantes dans la fabrication de la boîte de vitesses ne peuvent pas être corrigées par un rodage avec des abrasifs, car cela déforme considérablement le profil des dents et augmente le jeu d'engrènement (plus de 0,25 -0,3mm).

Cylindrique engrenages Contrairement à ceux à vis, ils fonctionnent bien moins bien, car il n'y a pas de glissement longitudinal des dents et le glissement du profil est faible. Par conséquent, dans de tels engrenages, il n'est généralement pas possible de corriger des erreurs de fabrication importantes par rodage. De plus, en raison d'un contact irrégulier sur la largeur de la dent, des contraintes de fatigue s'accumuleront dans sa partie chargée, ce qui peut conduire à un écaillage. surface de travail la dent est encore en cours de rodage (cela s'applique aux dents à dureté élevée). Cela n'exclut cependant pas l'utilisation de poudre abrasive pour accélérer le rodage. En revanche, la capacité de charge des engrenages cylindriques est supérieure à celle des engrenages à vis, ce qui permet d'utiliser des engrenages de dureté inférieure pour la même charge. A cet égard, un procédé différent de fabrication des roues peut être adopté.

Tout d'abord, un traitement grossier des dents est effectué, puis la roue est chauffée jusqu'à une dureté de HRC = 32÷35, suivie d'une finition des dents (cette dureté permet un traitement à l'aide d'un outil de coupe d'engrenages conventionnel). Dans ce cas, l'engrenage doit être trempé (il est préférable d'utiliser HDTV) jusqu'à une dureté HRC = 38÷42 sans usinage ultérieur. Il est plus judicieux de fixer la boîte de vitesses, comme mentionné précédemment, à la boîte de vitesses (Fig. 16). Dans les cas où, pour une raison quelconque, cela échoue, des trous sont percés dans les plaques pour les fixer à un support soudé. Des plaques similaires sont soudées sur le côté opposé pour fixer le deuxième support.

Les vitesses peuvent également être sélectionnées parmi les boîtes de vitesses de camions ou de tracteurs (entraxe 90-120 mm). Dans certains cas, vous pouvez sélectionner une boîte de vitesses presque prête à l'emploi. Donc, boîte de transfert les voitures "GAZ-63", "-66", "-69" ou "UAZ-469" avec un rapport de réduction de 1,97 peuvent être utilisées comme boîte de vitesses droite sans modifications. Certes, le poids et les dimensions d'une telle boîte de vitesses seront supérieurs à ceux d'une boîte de vitesses spécialement fabriquée.

Engrenage de descente avec embrayage à débrayage cannelé

Un mécanisme oscillant avec un embrayage de débrayage cannelé situé sous l'eau (Fig. 16) a été conçu par l'un des auteurs de cet article pour le bateau en état de navigabilité "Snark" (voir collections,). Une longue expérience dans l'utilisation de cet engin (le bateau a parcouru 30 000 km à ce jour), ainsi que l'expérience dans l'exploitation d'autres bateaux équipés d'engrenages similaires construits plus tard, ont montré leur grande fiabilité et leur simplicité dans les conditions d'exploitation. Cette transmission présente les principaux avantages des colonnes en forme de Z, à l'exception du tirant d'eau global lorsque l'hélice est relevée - il est de 150 à 200 mm supérieur à celui des engrenages en forme de Z.Dans le même temps, la conception d'une telle transmission est beaucoup plus simple que celle en forme de Z. Contrairement aux engrenages non inclinables classiques, l'arbre est ici constitué de deux parties (4 et 12), et le deuxième arbre (12), sur lequel la vis est montée, tourne dans des roulements (11, 16, 17) enfoncés dans le boîtier 13 , qui lors de l'impact sur l'obstacle sous-marin peut être basculé, tournant par rapport à l'axe des supports 2. Dans ce cas, l'accouplement cannelé 6, 8 est débrayé, et le moteur est coupé soit par le conducteur, soit automatiquement en déclenchant le fin de course d'allumage. Afin de protéger l'arbre 4 dépassant du bois mort, sur les bateaux planants, il est nécessaire d'installer un sprat de protection 3. Le sprat augmente quelque peu la surface mouillée et le tirant d'eau du bateau, mais améliore en même temps sa stabilité sur le parcours ( surtout dans les vagues suivantes). L'arbre 4 est fixé à la bride de la boîte de vitesses à l'aide d'accouplements similaires à la Fig. 8. Si l'arbre est court (longueur inférieure à 35-40 diamètres), il est alors conseillé d'utiliser des accouplements élastiques (Fig. 8). Les moitiés d'accouplement cannelées 6, 8 sont mieux fabriquées en acier de type 3X13 avec durcissement de la moitié d'accouplement 8 à HRC=45÷50 et des moitiés d'accouplement 6 à HRC=40÷45.

Il est possible de fabriquer des moitiés d'accouplement à partir d'aciers corrosifs 45, 40X. Dans ce cas, pendant le fonctionnement, il est recommandé de relever l'engrenage 2 à 3 fois par mois et d'appliquer une couche de lubrifiant CIATIM-201 sur le demi-accouplement 8 et l'écrou 7 afin que lorsque le demi-accouplement est engagé, toute la cavité interne est rempli de lubrifiant. Pour faciliter l'engagement, les bords entrants des cannelures doivent être affûtés. Pour réduire la pénétration d'eau dans l'accouplement, on utilise un anneau en caoutchouc persistant 9. Il faut également garder à l'esprit que les cannelures se corrodent généralement après le remontage du bateau à terre s'il reste des traces d'eau dans l'accouplement. Ceci s'applique également aux roulements (11, 16, 17). Par conséquent, après avoir soulevé le bateau, il est recommandé de retirer le boîtier de roulement 13 avec l'hélice et l'arbre 12, d'extraire l'accouplement 8 et l'arbre 12, de vidanger l'eau (le cas échéant) du boîtier et de la laisser là sans la récupérer. stockage d'hiver dans un endroit sec. Le demi-accouplement 6, qui reste sous le fond du bateau, doit être soigneusement essuyé et généreusement lubrifié avec CIATIM ou pushsal.

L'angle d'inclinaison des arbres (4, 12) ne doit pas dépasser 40". Ceci est obtenu en modifiant l'épaisseur des joints 33 et en ajustant les boulons de butée 39.

L'utilisation d'un boîtier de roulement amovible a permis non seulement de faciliter l'entretien de la transmission, mais également d'éliminer l'alésage du boîtier soudé 1. Il est recommandé de conserver la taille ∅70 A 4 dans le manchon 14 0,2-0,3 mm plus petit pendant le tournage, car après le soudage, le manchon bougera. Ces cols peuvent être amenés à la taille finale à l'aide d'une lime et d'un grattoir.

Les joues 15 du corps sont découpées dans une tôle d'acier de trois millimètres. Pour augmenter la résistance dans la zone de soudage du manchon 14 et des tuyaux 28, la section transversale du corps doit être augmentée. Pour faciliter le pliage à cet endroit, il est recommandé de réaliser 4 à 5 coupes verticales, qui sont ensuite soudées. En partie basse de la carrosserie, un tube 18 est soudé au support inférieur du volant 19. En partie haute, les plaques d'aitikavitation 21 et de pare-boue 23 sont soudées.

La poussée des vis est transmise au tableau arrière par deux boulons de poussée 39, vissés dans la nervure transversale 40. L'utilisation de deux boulons réduit considérablement les vibrations lors de l'avancement. Sa légère augmentation est perceptible en marche arrière, ainsi qu'aux angles de gouvernail importants en marche avant, lorsqu'un des boulons s'éloigne du tableau arrière en raison de la torsion de la carrosserie par la force générée sur le volant. Le mécanisme est empêché de basculer en marche arrière par le levier 31, qui s'appuie contre une butée spéciale 42 soudée à la caisse. Le degré de serrage du ressort 32 (peut être utilisé depuis la fourche avant d'une moto) et le rapport des bras de levier 31 sont choisis de telle sorte que la transmission s'incline sous l'influence d'une force de 300-400 kg appliqué sur la partie inférieure du corps. Il est conseillé d'utiliser un verrou qui limite l'ouverture du papillon des gaz (1/3 de plein) lors de l'engagement de la marche arrière. Dans ce cas, la tension du ressort 32 peut être réduite de sorte que la transmission s'incline sous l'influence d'une force de 100 à 120 kg.

Il n'est pas conseillé d'augmenter la précharge du ressort 32 au-delà de celle recommandée, car cela augmente le risque d'endommagement des pales de l'hélice en cas de collision avec des obstacles. La force de basculement peut être réduite à 30-40 kg, mais lorsque la marche arrière est engagée, la marche arrière doit être sécurisée avec une butée escamotable 35, bloquant le levier 31. La butée du loquet doit être reliée au mécanisme de marche arrière au moyen de un câble souple. Le maillon de coupe d'urgence dans cette version est l'axe 36 d'un diamètre de 5 mm. Lors de la navigation en eau peu profonde et à l'approche du rivage, afin de réduire les risques d'endommagement des pales de l'hélice, il est conseillé de désactiver complètement le levier de verrouillage 31 avec un câble depuis le siège du conducteur, le reliant à la fourche 32.

Le volant de transmission est balaisy avec une crosse 25 en tube. La garniture du volant peut être en acier fin, en fibre de verre ou en contreplaqué. Le support supérieur de volant 24 est amovible. Son entraînement est constitué de wishbone, auquel sont connectés deux câbles flexibles.

Des options sont possibles avec un secteur renforcé à l'intérieur du bateau et une puissance transférée au volant par l'intermédiaire d'un système de leviers () ou d'un cardan (). Une option de câblage purement filaire est également possible avec la disposition de 2 blocs montés sur le tableau arrière au niveau de l'axe d'inclinaison du train, et de deux blocs montés sur des canalisations 28 au niveau des bossages 30.

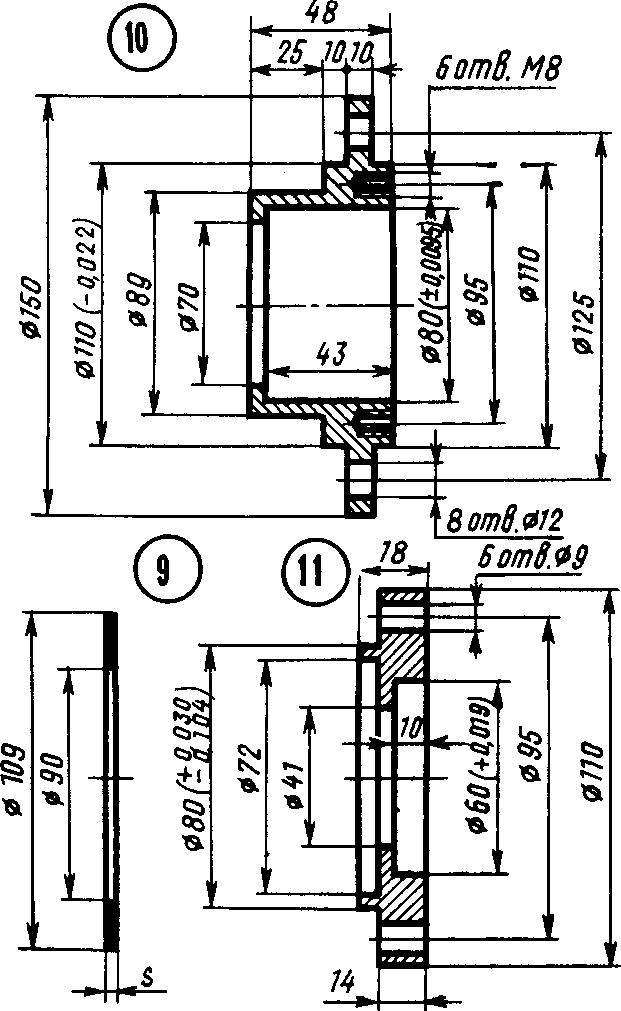

Puisqu’une motoneige tout terrain sans marche arrière serait difficile à conduire. J'ai donc commencé à développer marche arrière. Permettez-moi tout de suite de faire une réserve que ma conception de cette unité importante est conçue pour être fabriquée en utilisant les équipements technologiques qui étaient à ma disposition, à savoir : des tours, des fraiseuses et des machines à tailler les engrenages.

D'où l'abondance de raccords vissés dans le boîtier boîte de vitesses. Bien sûr, une carrosserie réalisée sur une aléseuse à coordonnées semblerait plus moderne et technologiquement avancée, mais peu de concepteurs amateurs peuvent utiliser une telle machine, et mon expérience peut leur être utile.

Le caisson de carrosserie est soudé à partir d'ébauches découpées dans le canal n°10 dont les brides sont raccourcies à 16 mm. Après soudage, la largeur de la boîte est réduite à 98 mm sur fraiseuse. Au sommet se trouve une fenêtre rectangulaire mesurant 130x60 mm, fermée par un couvercle avec un joint en caoutchouc. La fenêtre est nécessaire au contrôle périodique de l'état des engrenages et du niveau d'huile.

Un reniflard est vissé à côté de la fenêtre. Au fond de la caisse, au centre, est soudé un rond en acier, dans lequel est percé un trou fileté M14 pour évacuer l'ancienne huile (vissé avec un bouchon). Les boucliers de coque sont découpés dans une tôle d'acier de 4 mm d'épaisseur. Dans ceux-ci, repliés ensemble, des trous sont percés pour les boulons de fixation, les boîtiers de roulement et une tige inverse.

Au bouclier arrière sont soudés de l'intérieur quatre boulons M 10x40 (pour la jonction avec la charnière « fracture » du cadre) et un cylindre de guidage (pour la tige de marche arrière), et à l'extérieur il y a un support avec des trous filetés pour un une vis qui régule la force du ressort de la bille de retenue et un interrupteur (d'une voiture VAZ ) feu de recul.

La tige comporte trois échancrures pour arrêter l'engrenage mené dans trois positions : "avant", "neutre" et "arrière". Tous les engrenages et arbres marche arrière en acier 40X avec durcissement ultérieur à HRC 45...50. Pour simplifier la conception, les engrenages sont réalisés avec des dents droites afin qu'il n'y ait aucune force latérale dans la transmission. Certes, les engrenages droits sont plus bruyants que les engrenages hélicoïdaux, mais derrière le rugissement il y a moteur arrêté Je ne peux pas l'entendre.

Rapport de démultiplication marche arrière i = 2,96. Avec un moteur du scooter cargo Ant, il fournit au véhicule tout-terrain vitesse maximum environ 40 km/h et de bonnes caractéristiques de traction. Séquence d'assemblage marche arrière comme ça. Le bouclier arrière a été légèrement soudé au corps et des trous filetés M8 ont été pratiqués le long des trous du bouclier dans le corps. Les 14 vis de montage sont vissées.

Installé en place dans les boucliers du boîtier de roulement. Les arbres sont équipés de clavettes, d'engrenages et de roulements ; sur la tige il y a une fourche avec une vis de fixation. Ensuite, ces unités sont insérées dans le bouclier arrière, et l'ensemble est ancré au châssis du véhicule tout-terrain : quatre boulons M10 sont insérés dans les trous du châssis, du côté opposé la bride de la charnière « kink » est posé dessus (l'extrémité de l'arbre mené rentre alors dans le manchon cannelé du cardan avant), et les écrous sont vissés.

Temporairement (à l'aide de pinces), l'ensemble de bouclier avant est tiré vers le corps et ajusté de manière à ce que tous les arbres marche arrière tourné facilement. Après cela, le bouclier est fixé par soudage et des trous filetés M8 sont pratiqués le long de ses trous de montage dans le corps et 14 vis de fixation sont vissées. Enfin, le couvre-tige est mis en place, on vérifie s'il se déplace facilement le long de son axe et le couvercle est fixé avec des vis M6 dans les trous filetés immédiatement percés.

Pour sceller les boucliers, un « joint d'étanchéité » a été utilisé. Le support du levier de vitesses est constitué d'un angle de 20x20x3 mm et relié au corps et à la bague de levier par soudage. Le levier et la tige sont reliés par deux maillons et deux goupilles goupillées d'un diamètre de 8 mm.

La boîte de vitesses d'entraînement du compteur de vitesse du scooter cargo Ant est fixée au boîtier à bride. Pour engager l'arbre de cette boîte de vitesses avec l'arbre de transmission, il y a une rainure à l'extrémité de ce dernier. Bien entendu, la boîte de vitesses inversée pourrait être rendue plus compacte, mais ses dimensions réelles sont déterminées par la taille de la bride de raccordement déjà présente sur le châssis du véhicule tout-terrain.

Il est impossible de le modifier et toute pièce de transition compliquerait la conception. Je laisse donc la possibilité de l'améliorer à mes potentiels followers.

Boîte de vitesses inversée faite maison(matériau principal des pièces - StZ) : 1 - corps marche arrière(chaîne n°100) ; 2 - bouclier avant ; 3 - arbre mené (acier 40Х); 4 - boulon M10x40 (4 pièces); 5 - reniflard ; 6 - joint (caoutchouc); Levier de changement de vitesse à 7 temps ; 8 - interrupteur de feu de recul (d'une voiture VAZ); 9 - pince ; 10 - fourchette; 11 tiges ; 12 - support; 13 - roulement 205 (2 pièces); 14 - arbre d'entraînement (acier 40X); 15 - roulement 204 (2 pièces); 16 - arbre intermédiaire (acier 40X); 17 - corps de bride ; 18 - roulement 206 (2 pièces); 19,28,31,32 - boîtiers de roulements ; 20 - engrenage mené (z = 56, acier 40Х); 21,22 - engrenages d'arbre intermédiaire (z = 25 et z = 30, acier 40X) ; 23 - engrenage d'arbre d'entraînement (z = 19, acier 40X) ; 24 - couvercle du boîtier ; 25 - vis à bouchon M14 ; 26 - cylindre de guidage ; 27 - cache-tige ; 29,30 - chapeaux de palier ; 33 - vis Ml0, qui régule la force du ressort de la bille de retenue.