誰にとっても難しくない場合は、再投稿してください。

メインライナーを取り付けるときに、取り付けられていたものとは少し異なるタイプであることが判明しました。

注文時にこれらは類似のものとしてリストされていましたが(どこで調べましたか)

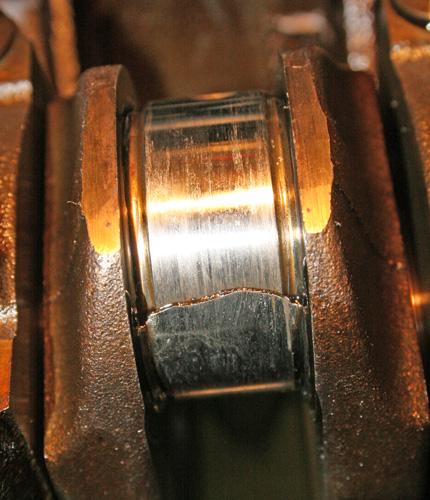

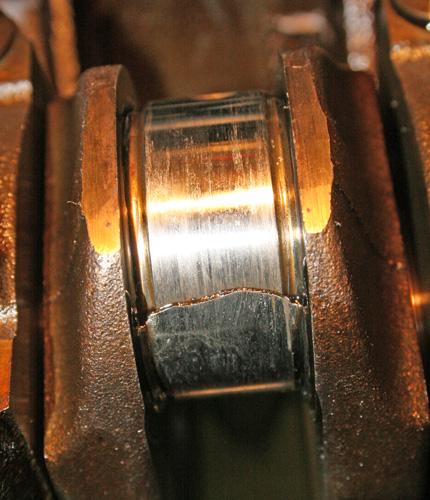

違いは、スラストハーフリングが配置されているネックライナーにあります (ネック番号 3)。

オリジナルでは通常のライナーと別個のスラストハーフリングがあります。

私が注文したキット (KS 87722600) では、ライナーとスラスト リングは一体型です。

普通に所定の位置に収まります

必要なトルクでキャップを締めた後、クランクシャフトを手で少し力を入れて回転させます(本によるとそうであるはずです)、当然のことながらすべてに潤滑が行われます。

軸ズレがあるかどうかはまだ確認していません。

そのような交換は受け入れられますか? それとも、バージョンが違うだけで同じことなので、無駄な心配なのでしょうか?

オリジナルでは、メイン ベアリング キャップ 4 には、(他のすべてのキャップとは異なり) ブロック ベッドと同じライナー、つまり溝とオイル チャネルがあります。

上から2番目(4番目のクランクシャフトジャーナルカバー)

購入したキットにはそのようなものはありません。つまり、代わりに通常のインサートがあります。

いつものライナーを元の場所に置かずに、古いライナーを元の場所に残したままにしました。 彼の状態は完璧です。 そして、この首のベッドに新しいライナーを貼りました。 つまり、片方の首には古いライナー(蓋の上)が元の場所にあり、ベッドには新しいライナーがあります。 これは許容されますか? それとも蓋用の新しいライナーを購入する必要がありますか(ライナーを1つだけ購入することは可能でしょうか)

必要 特別なツールおよび付属品:

- マイクロメーター;

- 歩数計;

- 15、17、19 mm ヘッドのトルク レンチ。

- プローブプレートの厚さは0.08 mmです。

ベアリング シェルを交換するかどうかを決定するときは、ベアリング シェルとジャーナルの直径方向の磨耗に留意する必要があります。 クランクシャフト必ずしも判断基準となるわけではありません。 エンジンの作動中、かなりの量の固体粒子(部品の摩耗生成物、空気とともにエンジンシリンダーに吸い込まれた研磨粒子など)がライナーの減摩層に埋め込まれます。 したがって、そのようなライナーは、直径方向の摩耗がわずかであることが多く、クランクシャフトジャーナルの摩耗がさらに加速され、増加する可能性があります。 また、コンロッドベアリングはより多くの環境で動作することも考慮する必要があります。 厳しい状況先住民のものよりも。 それらの摩耗の強度は、メインベアリングの摩耗の強度よりわずかに高くなります。 したがって、ライナーの交換の問題を解決するには、先住民族および コンロッドベアリング.

メインベアリングシェルの減摩充填材の表面の状態が良好な場合、交換の必要性の基準はベアリングの直径方向のすきまのサイズです。

コネクティングロッドベアリングシェルを交換するかどうかを決定するときは、次のルールに従う必要があります。

エンジンの分解修理時にコンロッドベアリングシェルが走行距離45,000km以上に相当する期間作動した場合は、表面の状態や劣化の程度に関わらず新品と交換してください。着る。 このような場合、通常または最初の修理サイズのライナーが交換に適しています。 ライナーの予防交換により、コンロッドジャーナルを長期間保存状態に維持できます。

検査によってライナーの状態を評価する場合、減摩層の表面に擦り傷、減摩合金の欠け、および合金に押し込まれた異物 (介在物) がなければ良好であるとみなされることに留意する必要があります。 注ぐ表面の暗い色は不合格の兆候ではありません。

摩耗または損傷したベアリングを交換するためのスペアパーツには、標準サイズと 6 種類の修理サイズのメイン ベアリング シェルとコネクティング ロッド ベアリング シェルが含まれています。 修理サイズのライナーは通常のサイズのライナーと異なり、0.05 小さくなります。 0.25; 0.50; 0.75; 内径 1.00 および 1.25 mm。 ライナーは、1 つのエンジンに必要な数量でセットとして販売されます。

ライナーを交換した後は、クランクシャフト ジャーナルの同時研磨の有無にかかわらず (エンジンで同じライナーを使用している場合はメイン ジャーナルも)、必ず各ベアリングの直径方向のクリアランスを確認してください。 これにより、修理インサートの正しい選択を確認できます。

ベアリングの直径すきまは、特定のベアリングのクランクシャフト ジャーナルとライナー (ペア) の直径を測定し、簡単に計算することで確認できます。 ベアリングの直径は、ライナーを挿入し、ベアリングカバーのボルトを必要な力で締め付けた状態で測定されます。

メインベアリングの直径すきまは 0.025 ~ 0.082 mm の範囲、コネクティングロッドベアリングの直径すきまは 0.025 ~ 0.076 mm の範囲にある必要があります。

シャフトジャーナルとライナーの間に配置された測定板を使用して、ベアリングの直径方向のすきまを確認することもできます。

コネクティングロッドとメインベアリングの両方のプレートの厚さは 0.08 mm、幅は 13 mm、長さはベアリングの長さより 5 mm 短くする必要があります。 プレートは砥石でエッジに沿って洗浄され、エンジンオイルで潤滑され、その長辺がベアリングの長手軸に沿って位置するようにライナーの表面に配置されます。

米。 コントロール プレート フィールをコンロッド ベアリングに配置する: a - プレート フィール

確認の際は、プローブプレートが入っている軸受のみカバーのボルトを締め、残りの軸受のカバーのボルトは締めないでください。 時々クランクシャフトを回転させながら、ボルトを注意深く締める必要があります。

フライホイール上でクランクシャフトを手で回すときに大きな抵抗が感じられる場合は、ベアリングの直径方向のすきまが適切でないことを意味します。 許容限界。 クランクシャフトがコントロールプレートがない場合とほぼ同じくらい簡単に回転する場合、ベアリングのクリアランスは通常よりも大きくなります。

場合によっては、ジャーナルを再研磨せずに、0.05 mm 削減した補修ライナーを使用するだけで、ベアリングに必要な直径クリアランスを達成できることがあります。 他のすべての場合、必要なクリアランスは、ジャーナルを研磨し、ベアリングに修理ライナーを取り付けることによって得られます。

繰り返しの研削の結果、クランクシャフトジャーナルの直径が小さくなりすぎて、前回の修理サイズのライナーが不適切であることが判明した場合は、次の修理時に新しいシャフトでエンジンを組み立てる必要があります。 このような場合には、通常サイズのベアリングのセットからなるクランクシャフトで構成されるスペアパーツ キット 408-1000107 が提供されます。

クランクシャフトのコンロッドおよびメインベアリング用の薄肉交換用ライナーを高精度に製造します。 ベアリングの直径クリアランスの必要な値は、研削中に得られるクランクシャフト ジャーナルの適切な直径によってのみ確保されます。 したがって、エンジンを修理する場合、ライナーは調整作業を行わずにペアでのみ交換されます。 ペアの片方のイヤホンを交換することはできません。 また、上記のことから、ベアリングに必要な直径クリアランスを確保するために、ベアリングライナーやキャップの接合部を切り落としたり削ったり、これらの部品の接合部をバビットでハンダ付けしたり、ベアリング間にガスケットを取り付けたりすることは固く禁じられています。ライナーとそのベッド。

これらの指示に従わないと、ベアリングの正しい幾何学的形状が崩れ、ベアリングからの熱の除去が低下し、ライナーがすぐに破損するという事実につながります。 しかし、より危険なのは、キャップが切り取られたり、削られたりしたベアリングには、将来、修理サイズの新しいベアリングを取り付けることができないことです。 同時に、機械的調整によって損傷したベアリングキャップは、工場でシリンダーブロックやコンロッドと一緒に加工されるため、新しいものと交換することはできません。 ベアリング キャップは交換できないため、スペアパーツとして供給されず、キャップが破損したエンジンを後で修理することはできません。

コネクティングロッドとメインベアリングを取り付けるときは、ライナーの接合部にあるロック突起 a がベアリングのカバー(または本体)のソケット b に(手で)自由にフィットすることを確認する必要があります。

このソリューションにより、負荷がかかる部品が自由かつ簡単に移動できるようになり、隙間やガタのない負荷要素のペアリングが実現されます。 このような滑り軸受は、特殊な形状の高張力鋼板に特殊な減摩コーティングが施されたものとして理解されたい。

コネクティングロッドベアリングまたはクランクシャフトベアリングの回転は、直ちに修正する必要がある重大な問題です。 ほとんどの場合、ドライバーは、明確で特徴的なコンロッドのノックやエンジンのクランクシャフトのノックの出現により問題に気づきます。 ライナーを回転させた状態でさらに操作することは、あまり推奨されません。この種の故障は、関連部品だけでなく他のコンポーネントにも重大な損傷を与えるためです。 パワーユニット。 次に、失敗した場合の対処法について説明します コネクティングロッドベアリング、そのような故障の原因と結果は何でしょうか。

コネクティングロッドベアリングやクランクシャフトベアリングはなぜ回転するのでしょうか?

エンジン内のライナーは特別な設置場所 (ライナー ベッド) に設置されます。 ライナーの本体にはエンジンオイルを供給できる穴が開いているため、取り付けには特別な固定が必要です。 示された穴は、潤滑剤を通すために部品自体に開けられた穴と明確に一致している必要があります。 また、エンジンの動作中に相手要素の表面に摩擦が発生するという事実を考慮して、ライナーを固定する必要があります。

上記の情報を考慮すると、コンロッドベアリングが回転した場合、その理由は次のとおりであることがわかります。

- ライナーの固定が不十分。

- ライナー表面の強い摩擦。

知られているように、摩擦は、特定の荷重の存在下で 2 つの物体が互いに対して滑る結果として発生します。 摩擦力の合計の大きさは、摩擦係数だけでなく、摩擦ペアにかかる負荷の大きさにも依存します。 部品製造時の摩擦力を低減するために、摩擦係数の低い特殊な減摩材が使用されています。

ライナーは表面に減摩材を塗布しています。 クランクシャフトとライナーの関係 回転運動、ライナーとクランクシャフトの接合部で摩擦力が発生し、ライナーが取り付け位置に対して回転する傾向があります。 回転やズレを防ぐために、ライナーは特別な巻きひげによって所定の位置に保持されています。 また、取り付け中、ライナー自体は特定の干渉を伴って挿入され、その値は特定の内燃エンジンの設計者によって計算されます。

ライナーを所定の位置に保持できない主な理由は、過剰な摩擦または不十分な固定信頼性 (弱い張力) であることが明らかになりました。 シート。 工場でのエンジン製造において、内燃エンジンの組み立て時にライナーの張力が不十分になることは非常にまれであることに注意してください。 多くの場合、メインまたはコンロッド ベアリングの問題は、エンジンの修理後に発生します。 言い換えれば、補修ライナーの選択を誤ったり、必要な張力を達成できないその他の欠陥がめくれの原因となります。 不均一な荷重がかかるため、緩んだライナーが振動し始め、表面の油膜が破壊され、ライナーが「焼き付き」を起こすことがあります。 このような状況では、固定蔓はライナー自体を回転させる瞬間に耐えることができないため、回転は避けられません。

すでに述べたように、エンジンベアリングのクランキングのもう 1 つの理由は、過剰な摩擦トルクです。つまり、すべりベアリング自体の設計動作条件に違反していることです。 通常動作ライナーにはいわゆる流体摩擦が関係します。つまり、ライナーの表面とクランクシャフトジャーナルは油膜によって分離されています。 これにより、負荷がかかる部品の直接接触が回避され、必要な潤滑と冷却が提供され、摩擦が最小限に抑えられます。

油膜が十分に厚くなかったり、油膜が突き抜けたりすると、摩擦係数が増加し始めることは明らかです。 このような条件下で相手部品に一定の負荷がかかる状態で動作すると、クランキングトルクが増加することになります。 簡単に言うと、摩擦力が大きくなるほど、負荷の増加によりクランクシャフトライナーが回転する危険性が高まります。

ライナーとクランクシャフトのペアの負荷が増加すると、油膜の厚さが減少したり、完全な破断(乾式摩擦)が発生したりします。 摩擦力の増加と並行して、放熱量も増加し、摩擦領域に局所的な過熱が発生します。 加熱が増加すると、オイルの温度安定性が損なわれ、油膜の厚さがさらに減少し、ライナーがクランクシャフト ジャーナルの表面に貼り付く可能性があります。

また、嵌合部品間の油膜の厚さは、これらの部品が相互に移動する速度 (流体摩擦) に直接依存することも付け加えておきます。 部品が速く動くほど、摩擦要素の間に存在する隙間にオイルがより激しく入り込みます。 嵌合部品の移動速度が遅い場合、同じ膜に比べて厚いオイルウェッジ膜が形成されることがわかります。 この場合、部品の移動速度の増加により摩擦力が増加し、摩擦による発熱も増加することを考慮する必要があります。 これは、温度が モーター・オイル上昇し始めると潤滑剤が薄くなり、膜厚が薄くなります。

摩擦力は、相手部品の表面の加工精度や表面の粗さなどによっても影響されます。 たとえば、ライナーやジャーナルの表面に凹凸がある場合、ほぼ乾式摩擦が発生するゾーンが発生したり、油膜の厚さが不十分な状態で部品が接触したりすることがあります。 同時に、このような乾燥摩擦ゾーンは、エンジン オイル内に機械粒子が存在する場合、つまりオイルが汚染されている場合にも発生する可能性があります。

このような理由から、新しい内燃機関を組み立てた後、または オーバーホールエンジンを搭載する場合、パワーユニットは、適度な負荷とエンジンオイルの頻繁な交換を伴う慣らしプロセスを受ける必要があります。 実際には、形成効率と形成された油膜のその後の安定性に影響を与える可能性のある既存の微小欠陥が研削により徐々に除去されるため、負荷がかかったペアは互いに衝突する必要があります。

エンジン内のオイルの粘度も一定の影響を与えることを付け加えておきます。 オイルの粘度が高くなると、負荷がかかったペアの摩擦トルクが増加します。 これに伴い、部品の接合部では粘性油膜の厚みも厚くなります。 ただし、これは負荷のかかる部品が摩擦の増加や乾燥摩擦から保護されることを意味するものではありません。 実際には、粘性潤滑剤が必要な量で単に摩擦点に達しない可能性があり、その結果、フィルムの厚さが減少したり、さらにはフィルムの破断につながる可能性があります。

このため、1 つの粘度指標だけを考慮して、どのオイルがベアリングとその回転に適しているかを答えるのはそれほど簡単ではありません。 私たちはそれを忘れてはなりません 最も重要な特徴オイルの潤滑性、つまり潤滑剤が金属表面に付着する能力でもあります。 条件下での特定の油の膜の安定性も考慮する必要があります。 さまざまな負荷そして気温。

クランクコネクティングロッドベアリング: 結果と修理

故障が適時に検出されたときにエンジンのコネクティングロッドベアリングを回転させることは、クランクシャフトのメインベアリングを回転させることと比べてそれほど深刻な問題ではないという事実から始めましょう。 問題の発見が遅れた場合、内燃エンジンに対する影響は異なる可能性があります。 コネクティングロッドベアリングをクランキングした後、エンジンに高価なベアリングが必要になる場合があります。

よくある状況は、クランク付きコンロッド ベアリングを新しいものと交換するだけで、エンジンが引き続き動作する場合です。 この方法で修理されたコンロッドとクランクシャフトのジャーナル結合ペアの耐用年数が大幅に(60 ~ 70%)短縮される可能性があるため、これを行うことはお勧めできません。 より許容可能なオプションは、ライナーが回転するコンロッドを変更するアプローチであると考えられます。 また、ライナーを回すとコネクティングロッドのロックが壊れてしまうため、コネクティングロッドの交換が必要になることがよくあります。 最適な修理方法は、クランクシャフトの穴あけとベアリング/ロッドの交換と考えられます。

ジャーナルに擦り傷が現れるため、ライナーを回転させた後にクランクシャフトを研磨することは通常必要な作業です。 エンジンを分解した後、クランクシャフトを測定し、その後、修理サイズの新しいベアリングを取り付けることを考慮して穴を開けます。 これが達成する唯一の方法です 必要な条件取り付け後のライナーの表面と正しい張力を確認してください。

結果はどうなりましたか?

上記の情報を考慮すると、エンジンのノッキングの出現は車両の運転を直ちに停止する兆候であると結論付けることができます。 ライナーの状態は次の要因に大きく影響されることも考慮する必要があります。 温度体制パワーユニットの動作。 つまり、エンジンの過熱により、コンロッドやメインベアリングのクランキング、エンジンの詰まりなどが発生する可能性があります。 この場合、クランクシャフトベッドの破損やクランクシャフト自体の故障などにより、エンジンが完全に使用できなくなる可能性があります。

エンジンオイルに関しては、すべての要件を満たし、パワーユニットメーカーの必要な承認を満たした燃料および潤滑剤のみを使用する必要があります。 オイルとかも オイルフィルター汚れや機械粒子が潤滑剤に混入するのを防ぐために、適時に交換する必要があります。 性能の低下や故障が原因となる可能性があるため、潤滑システム自体にはさらなる注意が必要です。 石油飢餓その結果、ライナーが回転するリスクが大幅に増加します。

最後に付け加えておきますが、 ベンジー 新しいエンジン必要がある場合は、降りるまで荷物を積まずに乗車する必要があります 発電所動作温度まで。 エンジンの場合、走行中に暖まるため、完全に暖まるまでいきなり負荷をかけることはお勧めできません。 また、負荷がかかったペアと嵌合要素を研削する必要があるため、修理後の新しいエンジンとモーターの両方を慣らし運転する必要があることにも注意してください。