La rotation des doublures est l'une des opérations les plus courantes dégâts sérieux moteur. Cela n'entraîne pas son échec, mais affecte ses performances. Ce qui suit décrit les caractéristiques et les principes de fonctionnement des revêtements, ainsi que le remplacement des revêtements principaux.

Définition

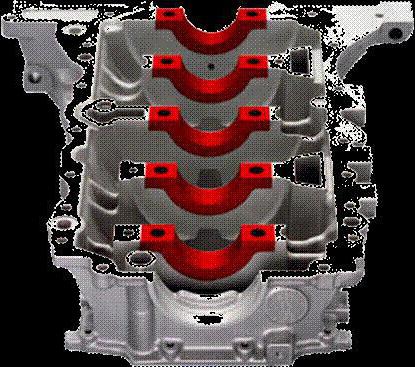

Les roulements principaux sont des éléments du moteur conçus pour limiter les mouvements axiaux vilebrequin et assurer la rotation des tourillons principaux dans le bloc-cylindres.

Principe de fonctionnement

De nombreux éléments rotatifs sont utilisés dans la conception des voitures. La facilité de leur rotation est assurée par l'utilisation de roulements. La partie tournante du moteur la plus chargée est le vilebrequin. Par conséquent, il est également monté sur des roulements, et des paliers lisses sont le plus souvent utilisés. Les pièces modernes de ce type sont représentées par des tôles d'acier avec revêtement antifriction. Ce sont les principaux paquebots.

Types d'écouteurs

En plus des principaux, il existe des roulements de bielle. Il faut les distinguer.

À l'exception de la doublure médiane, ils comportent des rainures annulaires. Les parties de support médianes sont plus larges que les autres. Il existe 10 doublures de ce type au total : 4 avec rainure et 6 sans. Des chemises principales avec rainures et une sans sont installées en troisième place dans le corps du bloc-cylindres. Le reste est monté dans les capots principaux.

Les roulements de bielle ont un diamètre plus petit. Ils sont de même taille, donc interchangeables, et ne comportent pas de rainures annulaires. Un insert avec un trou est monté dans la bielle, et sans celui-ci dans le couvercle.

Caractéristiques d'installation

Un ensemble de revêtements principaux est installé à position fixe dans des endroits spéciaux appelés lits. La nécessité d'une installation fixe est due à deux facteurs. Premièrement, certains revêtements ont des trous d’huile et doivent être alignés avec des canaux similaires dans les lits. Deuxièmement, cela permet d'assurer le frottement des pièces sur des surfaces préparées à cet effet.

![]()

Caractéristiques de fonctionnement

Pendant le fonctionnement du moteur, les chemises sont soumises à des charges constantes dues au frottement mutuel de ces pièces. Par conséquent, l'installation des roulements principaux doit être effectuée avec une fixation fiable pour éviter leur déplacement par le vilebrequin en rotation. Pour y parvenir, des mesures sont prises :

- Premièrement, ils prennent en compte les caractéristiques de frottement des pièces en question, qui se manifestent lorsqu'elles glissent les unes contre les autres sous charge. Sa valeur est déterminée par le coefficient de frottement et l'ampleur de la charge sur les pièces en interaction. Par conséquent, pour assurer une rétention fiable des chemises, l'impact du vilebrequin sur celles-ci doit être réduit. A cet effet, le coefficient de frottement est réduit en l'appliquant à la surface des liners.

- Deuxièmement, les principaux paquebots sont détenus mécaniquement par endroits. Deux méthodes sont utilisées pour cela. Ces éléments sont installés avec des interférences structurelles spécifiées. De plus, sur chacun d'eux se trouve un élément supplémentaire appelé vrille, qui sert également de maintien.

Dimensions

Vous devez connaître les paramètres dimensionnels afin de garantir une interférence appropriée et d'installer correctement les roulements principaux. Les dimensions de ces éléments sont choisies en fonction du diamètre du lit. Par ce paramètre Les inserts sont divisés en groupes de tailles dont la désignation est contenue dans le marquage.

En fonction de la taille, les principaux sont divisés en nominales et en réparation. Il existe quatre tailles de réparation avec une différence de 0,25 mm. Ils sont utilisés si le remplacement d'un vilebrequin rectifié est effectué conformément à ses dimensions.

Causes d'usure

Comme mentionné ci-dessus, lorsque le moteur tourne, chaque chemise principale du moteur est constamment exposée à une force de frottement, tendant à la déplacer de son emplacement d'origine. Dans l'état d'origine d'un moteur en état de marche, la résistance des pièces est calculée avec une marge afin de résister à de telles charges. Pour unités de puissance puissance jusqu'à 200 l. Avec. La contrainte sur le revêtement varie de 0,1 à 1 kgf. L'ampleur de sa force est proportionnelle à la charge à coefficient de frottement constant.

De plus, les revêtements principaux sont protégés par le fait qu'ils fonctionnent en mode friction liquide. Ceci est assuré par l'utilisation d'huile, qui crée un film entre le tourillon d'arbre et surface de travail doublure. De cette manière, les pièces concernées sont protégées du contact direct et une force de friction minimale est obtenue. La formation d'un film d'huile est déterminée par la vitesse de mouvement mutuel des pièces frottantes. À mesure qu'il augmente, le régime de frottement hydrodynamique augmente. Ce terme fait référence à une augmentation de l’efficacité de l’entraînement du film dans l’espace et à une augmentation de son épaisseur en conséquence. Cependant, à mesure que la vitesse des pièces augmente, la quantité de chaleur générée lors du frottement augmente également et, par conséquent, la température de l'huile augmente. Cela conduit à sa liquéfaction, entraînant une diminution de l'épaisseur du film. Par conséquent, pour un fonctionnement optimal, il est nécessaire d’atteindre un équilibre entre les processus considérés.

Si l'intégrité du film d'huile est endommagée, le coefficient de frottement augmente. En conséquence, le couple de démarrage généré par le vilebrequin augmente même sous charge constante.

Cependant, la situation inverse se produit parfois lorsque des charges accrues, pour une raison quelconque, entraînent une diminution de l'épaisseur du film d'huile. De ce fait, la température augmente également, notamment dans la zone de friction. En conséquence, le lubrifiant se dilue, réduisant encore davantage l'épaisseur.

Ces processus peuvent être interconnectés et se manifester ensemble. Autrement dit, l’un d’eux peut être une conséquence de l’autre.

Par conséquent, le couple de démarrage est fortement influencé par la viscosité de l’huile. La relation entre ces facteurs est directement proportionnelle, c'est-à-dire que plus elle est élevée, plus la force de frottement est importante. De plus, avec une viscosité élevée, le coin d'huile augmente. Cependant, si la viscosité est excessive, l'huile ne s'écoule pas dans la zone de friction en volumes suffisants, ce qui entraîne une diminution de l'épaisseur du coin d'huile. En conséquence, l’effet de la viscosité de l’huile ne peut être déterminé sans ambiguïté. Une autre propriété est donc prise en compte de ce matériel: pouvoir lubrifiant, qui fait référence à la force de son adhérence à la surface de travail.

Le coefficient de frottement est déterminé par la rugosité et la précision de la géométrie des surfaces en contact, ainsi que par la présence dans lubrifiant les particules étrangères. En cas de présence de particules dans le lubrifiant ou d'irrégularités de surface, le film est perturbé, ce qui entraîne l'apparition d'un mode de frottement semi-sec dans certaines zones. De plus, ces facteurs se manifestent de manière plus intense au début de l’exploitation du véhicule, lorsque les pièces sont en rodage, de sorte que les pièces en frottement sont particulièrement sensibles aux surcharges pendant cette période.

De plus, les paliers principaux du vilebrequin tournent en raison d’une force insuffisante qui les maintient en place. Cela peut être dû à une mauvaise installation ou à une usure due à l'influence du couple de rotation.

Rotation des doublures

Souvent, les roulements principaux sont déplacés de leurs sites d'installation par le vilebrequin (rotation). Ceci peut être dû à une diminution de la tension qui maintient les pièces en question dans les lits sous l'influence des facteurs mentionnés ci-dessus, et les vrilles seules ne suffisent pas à la rétention.

La défaillance des chemises principales des lits peut être déterminée par des facteurs tels que des cognements métalliques sourds lorsque le moteur tourne et une chute de pression dans le système de lubrification.

Réparation

Le remplacement des roulements principaux nécessite des jeux de clés, de tournevis et un micromètre. La réparation des paquebots principaux comprend plusieurs opérations.

- Tout d'abord, vous devez permettre l'accès à la voiture par le bas. Autrement dit, vous devriez l'installer ci-dessus trou d'inspection ou sur un viaduc.

- Depuis le terminal batterie retirez le fil négatif.

- Ensuite, démontez-le (c'est le moyen le plus simple d'y accéder ; vous pouvez commencer le démontage par le haut et accrocher le moteur).

- Après cela, le support de joint d'huile arrière de vilebrequin est retiré du bloc-cylindres.

- Retirez ensuite le couvercle d'entraînement d'arbre à cames avec le joint.

- Retirez ensuite de la chaîne.

- Ensuite, vous devez marquer la position relative des chapeaux de palier par rapport au bloc-cylindres et des bielles par rapport à leurs chapeaux.

- Ensuite, à l'aide d'une clé de 14 mm, dévissez les écrous du cache de bielle et démontez-le avec la chemise.

- Ces opérations sont répétées pour toutes les bielles.

- Une fois terminé, les couvercles sont relevés.

- Ensuite, les roulements principaux sont retirés des chapeaux et des bielles.

- Ensuite, utilisez une clé de 17 pour dévisser les boulons des chapeaux de palier principal du vilebrequin.

- Tout d'abord, retirez le couvercle du dernier.

- Il ouvre l'accès aux demi-bagues de poussée dans les rainures du support arrière de vilebrequin. Ils s'enlèvent en appuyant sur les extrémités avec un tournevis fin.

- Ces opérations sont répétées pour les chapeaux de palier restants. Dans ce cas, vous devez maintenir le vilebrequin. Il convient de noter que les couvercles sont désignés par des chiffres et que le compte à rebours se fait à partir du bout du vilebrequin.

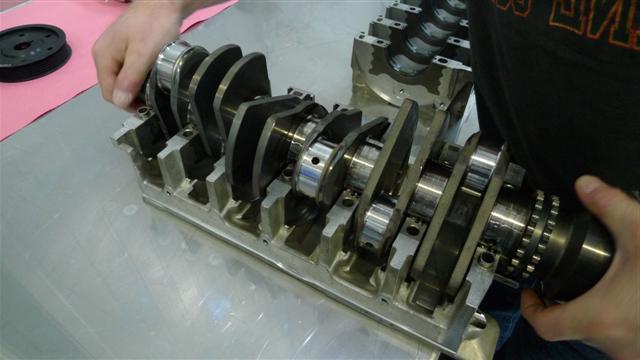

- Il est ensuite retiré du carter.

- Tout d'abord, les roulements de bielle sont retirés, puis les roulements principaux de vilebrequin.

- Le vilebrequin doit être inspecté pour déceler tout dommage. S'ils sont présents, la pièce est changée.

- La bielle et les capuchons principaux sont également examinés en mesurant avec un micromètre. Les données obtenues sont corrélées aux données tabulaires.

- Si nécessaire, les pièces sont polies. Dans ce cas, vous devrez les mesurer pour calculer la taille de réparation des liners.

- Le vilebrequin est nettoyé par lavage au kérosène et soufflage des cavités.

- Ensuite, de nouveaux coussinets sont installés.

- Les demi-anneaux de poussée sont montés dans les rainures du cinquième lit de roulement avec des rainures vers le vilebrequin.

- Ensuite, vérifiez l'écart entre ces pièces. La valeur normale est considérée comme comprise entre 0,06 et 0,26 mm. S'il est supérieur à 0,35 mm, utilisez des anneaux d'épaisseur accrue.

- Le vilebrequin est installé dans le bloc, après avoir été préalablement lubrifié avec de l'huile.

- Installez ensuite les chapeaux de palier et vérifiez la liberté de rotation du vilebrequin.

- Des bielles, des chemises et des couvercles y sont installés.

- Ensuite, le carter d'huile est installé.

- Après cela, installez le support de vilebrequin avec le joint d'huile arrière.

- Enfin, les pièces restantes sont installées.

- Enfin, la tension de la chaîne de distribution, de la courroie d'alternateur et le calage de l'allumage sont réglés.

Remplacement des revêtements principaux et roulements de bielle.

Vilebrequins Moteurs YaMZ avoir une résistance élevée à l’usure. Après 80 000 à 100 000 kilomètres, un remplacement préventif des chemises est recommandé, ce qui prolongera la durée de vie du vilebrequin avant le réaffûtage.

Pour remplacer les chemises, le moteur est retiré de la voiture. Les roulements doivent être remplacés dans des conditions empêchant la saleté de pénétrer sur les roulements et les tourillons de vilebrequin.

Les nouveaux revêtements doivent avoir des dimensions nominales.

Les roulements de bielle se changent dans l'ordre en commençant par le roulement du 1er cylindre.

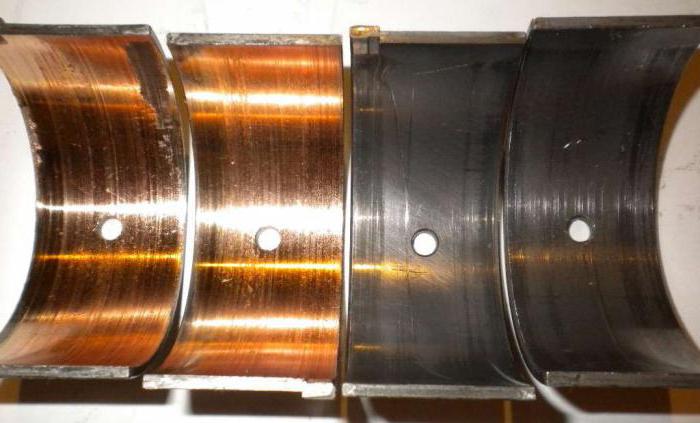

Les doublures retirées sont soigneusement inspectées. S'il existe des dommages qui ne sont pas dus à une usure naturelle, leur cause est déterminée.

Les canaux d'huile du vilebrequin sont nettoyés de l'huile et des dépôts contaminés, et le tourillon est essuyé avec un chiffon doux et propre (le tourillon doit être lisse, sans marques profondes, bavures ou métal enveloppant).

Avant d'installer les roulements sur l'arbre, le tourillon et les roulements sont lubrifiés avec de l'huile moteur.

Les boulons de fixation des roulements de bielle sont serrés à un couple de 200-220 Nm (20-22 kgf-m).

Les coussinets principaux peuvent être remplacés à l'aide d'une goupille sans démonter le vilebrequin. La goupille est une tige d'acier de 25 mm de long, 6 mm de diamètre et possède une tête d'un diamètre de 15 mm et d'une hauteur de 3 mm.

Pour retirer le coussinet principal supérieur, une goupille est insérée dans le trou canal pétrolier collet de racine. Pour faire sortir la chemise, le vilebrequin est tourné.

Pour installer l'insert dans le lit, il est placé sur le cou et, avec un effort manuel, partiellement inséré dans l'espace entre le cou et le lit. Ensuite, la goupille est insérée dans le trou du canal d'huile et, en tournant l'arbre, la chemise est installée en place.

Les boulons verticaux fixant les chapeaux de palier principaux sont serrés avec un couple de 430 à 470 Nm (43 à 37 kgf-m) et les boulons horizontaux avec un couple de 100 à 120 Nm (10 à 12 kgf-m).

La nécessité de remplacer les doublures est déterminée par l'usure de l'épaisseur et les écarts diamétraux dans l'accouplement (tableau 2-3).

Si l'usure en épaisseur dépasse 0,05 mm ou si le jeu diamétral dépasse 0,23 mm, les doublures sont remplacées par des neuves. L'épaisseur du liner est mesurée en son milieu. Le jeu est vérifié en mesurant le diamètre du tourillon de vilebrequin et le diamètre intérieur du roulement (après serrage des boulons du couvercle).

Les coquilles de roulement sont remplacées si elles présentent des entailles, des fissures ou un effondrement de la vrille pour maintenir la coquille dans la douille.

Les inserts sont réinstallés uniquement dans les lits dont ils ont été précédemment retirés. Les coussinets supérieur et inférieur du vilebrequin ne sont pas interchangeables, car les coussinets supérieurs comportent des trous pour l'alimentation en huile et des rainures pour sa distribution.

Les deux coques de culasse inférieure de bielle sont interchangeables.

Pour réparer le vilebrequin, six tailles de réparation de chemises sont fournies. La marque de taille de réparation est appliquée au niveau du joint. Le numéro de taille de réparation de la chemise doit correspondre au numéro de taille de réparation du tourillon de vilebrequin correspondant.

Les coussinets de vilebrequin ne doivent être remplacés complètement que sur l'ensemble du moteur.

Travailler pour usine de fabrication Les réparations automobiles peuvent être planifiées si la réparation est en cours, et même si la voiture est très nécessaire, vous essayez toujours d'effectuer cette réparation, afin que la voiture fonctionne le plus longtemps possible avant la prochaine panne, vous éliminez tous les problèmes associés. , en suivant la technologie de réparation, même en cas de pénurie de pièces de rechange. Personne ne se souviendra plus tard que la voiture a longtemps été en réparation, on lui reprochera plutôt une nouvelle panne, et pour la même raison. On ne peut pas en dire autant de la réparation des voitures et autres équipements dans des conditions agricoles. Si la voiture cesse de fonctionner pendant la saison des semailles ou des récoltes, c'est une tragédie, mais si vous passez beaucoup de temps à la réparer, c'est presque un crime. Pendant deux ans dans ma pratique, j'ai dû travailler dans agriculture, et je tire mon chapeau aux personnes qui y ont consacré toute leur vie.

Pendant la récolte, j'ai eu un tel incident lors de la vidange de l'huile du moteur d'une voiture KAMAZ, avec filtres à huile des copeaux de cuivre brillaient. Bien entendu, la première chose à déterminer était la source. En règle générale, de petits éclats apparaissent lorsque les roulements du vilebrequin commencent à se briser. Nous avons retiré le carter et dévissé le couvercle du vilebrequin le plus proche du volant moteur. Comme ici les chemises sont soumises à la plus grande usure, et qu'en effet la chemise était cassée, il n'y avait aucune trace de battement sur l'arbre, il y avait une légère usure caractéristique du vilebrequin. Nous avons décidé de changer les chemises sans démonter le moteur.

Le coût des réparations des moteurs pendant la saison des récoltes est aggravé par les pertes de revenus. Si vous possédez votre propre Kamaz, vous subissez des pertes chaque jour d'arrêt pour réparations, car dans l'agriculture, chaque jour nourrit un an, si vous travaillez dans une entreprise, vous perdez en salaire, les gains de base sont payés en saison, sans parler du pertes supportées par l’entreprise.

Si le vilebrequin n'est pas endommagé ou si les risques qui en découlent ne sont pas très profonds, vous pouvez changer les chemises sans retirer le moteur de la voiture en peu de temps et continuer à travailler. Pour que les garnitures supérieures sortent facilement, l'arbre ne doit pas être desserré plus ou moins d'un côté, il faut donc dévisser les couvercles un à la fois, retirer les couvercles 1, 3 et 5, utiliser un tournevis fin pour taper l'extrémité du liner du côté opposé à la serrure, étonnamment le liner sort facilement. Ensuite, nous insérons l'insert du côté de la serrure, veillons à ce que la serrure s'insère dans la rainure, insérons l'insert dans le couvercle et l'installons en place, les inserts supérieur et inférieur doivent être positionnés serrure à serrure, et ainsi de suite. En appuyant un peu sur les couvercles retirés, mais pour qu'ils soient fermement appuyés contre le bloc, dévissez les couvercles restants et effectuez la même procédure. Ensuite, nous serrons les boulons du couvercle à l'aide d'une clé dynamométrique, en effectuant un serrage préliminaire avec une force de 95 à 120 Nm et un serrage final avec une force de 275 à 295 Nm. Ensuite, nous serrons les boulons d'accouplement avec une force de 147 à 167 Nm. De la même manière, vous pouvez changer les roulements de bielle. Puis on met la pompe à huile et fermez le plateau. Après que la voiture ait parcouru 2000 km, nous avons à nouveau changé l'huile dans le but principal de nous assurer que les chemises n'avaient pas recommencé à se casser, mais que tout était en ordre, il n'y avait pas d'éclats sur les filtres. Par la suite, cette procédure a dû être effectuée sur d'autres machines, il y a même eu des cas où l'usure des tourillons de vilebrequin était importante, bien sûr ils ont pris un risque, mais tout s'est bien passé. Par la suite, je me suis demandé si d’autres faisaient cela et si c’était possible. Par hasard, sur Internet, j'ai trouvé un article sur la thèse du candidat O.A. Koulakov. dans lequel il justifie que les doublures des véhicules KAMAZ doivent être changées tous les 125 000 km. Et en principe je suis d'accord avec lui, rarement nouveau KAMAZ tourne beaucoup plus longtemps avant que le moteur ne soit réparé. Il n’est donc pas nécessaire d’attendre que les écouteurs se cassent.