Реверс-редуктор из автомобильной коробки передач

С 1968 г. я эксплуатирую на своем катере со стационарным двигателем реверс-редуктор, сделанный своими руками из коробки передач автомобиля «М-21» («Волга») . Началось все с того, что я долго и безуспешно, как и большинство любителей-водномоторников, пытался приобрести редуктор заводского изготовления. Убедившись в бесперспективности таких поисков, я понял, что выход один: поставить штатную коробку от «Волги».

То что передний ход на третьей передаче имеет редукцию 1: 1 (прямая передача), меня, естественно, устраивало вполне. А вот с передаточным отношением на заднем ходу было хуже: при редукции 1: 4 катер практически не сдвинется с места. Необходимо было как-то увеличить число оборотов винта на заднем ходу. Я добился этого, установив вместо второй передачи с зубчатым зацеплением цепную передачу. При этом передаточное отношение к ведомому валу стало 1: 2,5 и соответственно направление вращения его при включении второй передачи изменилось на обратное.

Коробка передач для переделки полностью разбирается: вынимаются сначала ведущий и ведомый валы с насаженными на них шестернями второй и третьей передач и синхронизатором, а затем блок шестерен и шестерня заднего хода.

На токарном станке с блока шестерен удаляются зубья шестерен второй и третьей передач и заднего хода по размерам, показанным на эскизе. С шестерни второй передачи, свободно сидящей на ведомом валу, также на токарном станке на оправке снимаются зубья; она протачивается до диаметра 38,5. Со стороны синхронизатора делается буртик высотой 1,5 мм. Все эти операции рекомендую выполнять при числе оборотов шпинделя 1400-1600 резцом с победитовой пластиной.

Лучше всего для устройства цепной передачи использовать двухрядную моторную цепь и две моторные звездочки от мотоцикла «Иж-Юпитер». Ступицы звездочек растачиваются под посадочный размер 38,5; затем звездочки напрессовываются одна - на блок шестерен, а другая - на ступицу шестерни второй передачи до упора в буртик и прихватываются электросваркой в трех местах по окружности.

После этого ведущий и ведомый валы и блок шестерен устанавливаются в картер коробки; при этом шестерню-каретку первой передачи и шестерню заднего хода, естественно, ставить не надо.

Для замера необходимой длины цепь укладывается на звездочки, лишние звенья удаляются. Ось для соединения крайних звеньев цепи нужно сделать несколько длиннее остальных, чтобы на конце ее можно было просверлить отверстие для шплинта.

Для обеспечения постоянного натяга цепи необходимо натяжное устройство. На месте удаленной шестерни заднего хода устанавливается рычаг, на конце которого смонтированы два небольших шарикоподшипника, катящихся по роликам цепи. Выбрав слабину цепи рычагом, валик этого рычага зафиксируйте в крайнем положении гайкой, расположенной снаружи картера коробки передач.

Переключение с переднего хода на нейтраль и задний ход производится рычагом второй и третьей передач, поэтому рычаг переключения первой передачи демонтируется, а отверстие для него, имеющееся в стенке картера, глушится болтом с прокладкой.

Работу собранного нужно вначале проверить проворачиванием со снятой крышкой на малом числе оборотов в токарном станке. Затем уже можно делать обычную обкатку с закрытой крышкой и залитой смазкой.

Работой своего реверс-редуктора я доволен. Переключение на все три положения синхронизатора четкое, надежное и бесшумное. Достаточно сказать, что ни одной поломки редуктора не было. Остается добавить, что по такому же принципу можно переделать практически любую автомобильную коробку передач.

И. И. Борель, «Катера и яхты», 1973 г.

«Приобрел двигатель марки ЗИД, собираюсь использовать его на микротракторе. Но столкнулся с трудностями компоновки силовой передачи от двигателя к колесам, а также реверсирования движения. Может быть, кто-то уже решил эту проблему?»

Техническим творчеством занимаюсь десять лет. За это время построил пять микротракторов различных модификаций. Последний - с двигателем от мотоколяски СЗД и самодельным реверсивным механизмом в качестве редуктора заднего моста.

Редуктор имеет передаточное отношение 1:4,62, что позволило разгрузить коробку передач двигателя и получить хорошие не только тяговые, но и ходовые характеристики: на дороге микротрактор развивает скорость до 25 км/ч.

Подобных машин в нашем городе уже несколько. Они надежные помощники на приусадебных участках; за многолетнюю эксплуатацию - ни одной поломки!

Возможно, что наш реверсивный механизм заинтересует самодельщиков, занимающихся изготовлением моторизованных средств механизации сельскохозяйственного труда, а также конструирующих различную вездеходную технику. Редуктор хорошо компонуется с любыми мотоциклетными (и не только мотоциклетными) двигателями, имеющими на выходном валу звездочку под обычную роликовую цепь. Причем может использоваться в качестве чисто реверсивного редуктора (с передачей крутящего момента от выходного вала двигателя на задний мост карданным валом) или в качестве самого заднего моста (с приводом на одно колесо), как это сделано на наших микротракторах.

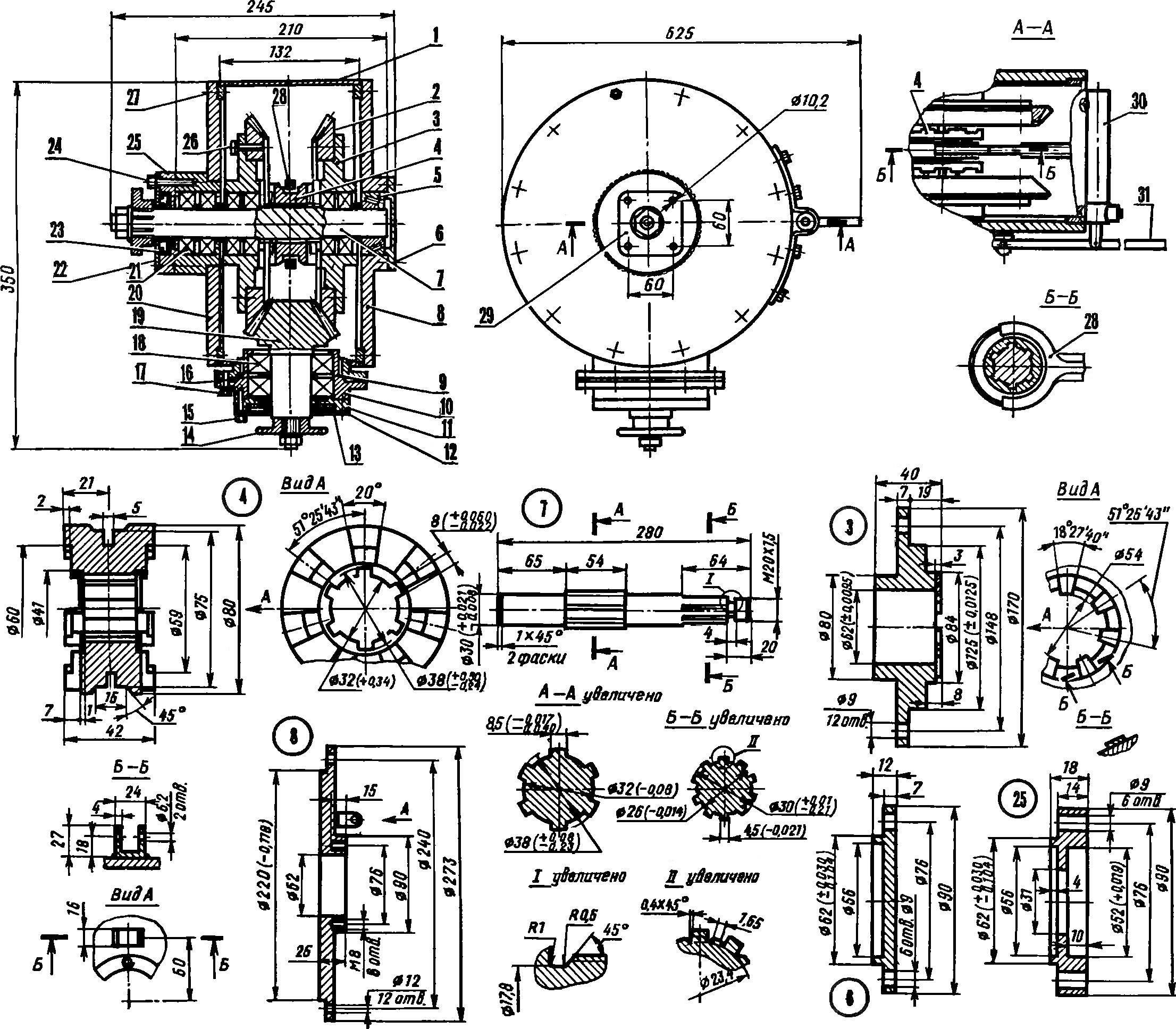

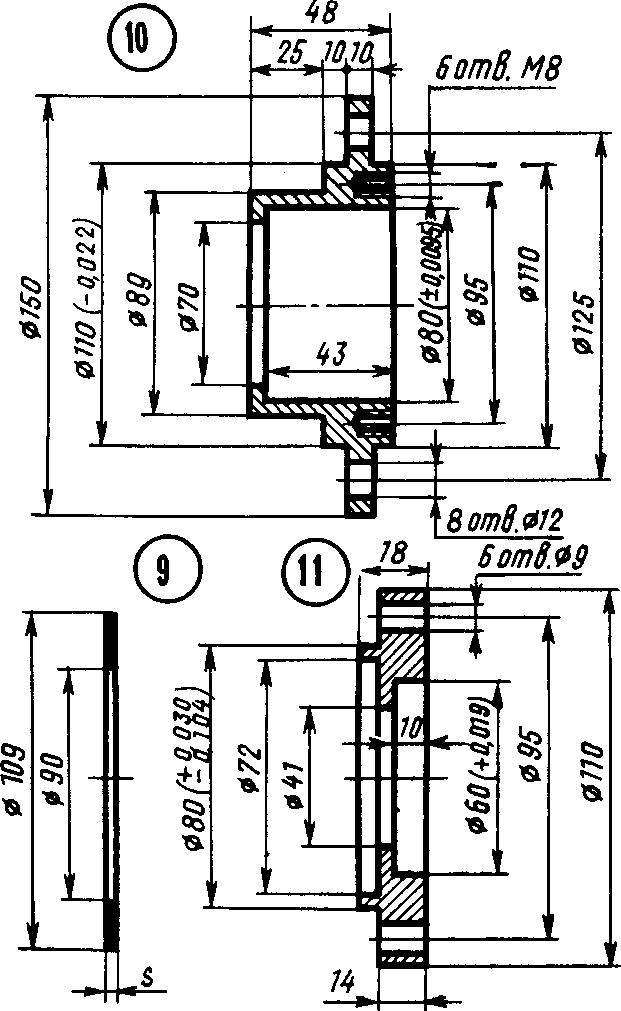

Рис. 1. Компоновка редуктора:

1 - корпус редуктора, 2 - ведомая шестерня (2 шт.), 3 - ступица (2 шт.), 4 - втулка реверса, 5 - подшипник № 7506, 6 - торцевая заглушка, 7 - шлицевой вал, 8 - правая крышка редуктора, 9 - пакет прокладок (4 шт.), 10 - корпус подшипникового узла, 11 - крышка подшипникового узла, 12, 22 - заглушки манжет, 13, 23 - уплотнительные манжеты, 14 - приводная звездочка,15 - болт М8Х25 (6шт.),16 - проставочные шайбы, 17 - болт М10X25 (8 шт.), 18 - подшипник № 208 (2 шт.), 19 - ведущая шестерня с хвостовиком, 20 - левая крышка редуктора, 21 - подшипник № 206(6 шт.), 24 - болт М8Х30 (12 шт.), 25 - крышка шлицевого вала, 26 - болт М8Х20 (12 шт.), 27 - болт М10Х20 (12 шт.), 28 - вилка реверса, 29 - шлицевой фланец, 30 - механизм включения реверса, 31 - рычаг включения реверса.

Редуктор собран с использованием деталей главной передачи списанного автомобиля ГАЗ-69. Ведущая коническая шестерня (хвостовик ее установлен в подшипниках № 208) получает вращение от звездочки привода, закрепленной на хвостовике. Далее крутящий момент передается одной из двух ведомых конических шестерен, вращающихся в подшипниках № 206 на шлицевом валу. В каждый данный момент из них работает та, которая находится в зацеплении с втулкой реверса на центральных шлицах вала. От последнего движение карданом передается либо дифференциалу, либо непосредственно ведущему колесу транспортного средства.

Корпус реверсивного редуктора изготовлен из толстостенной газовой трубы Ø 273 мм. Остальные детали выточены из стали 3, кроме ступиц, звездочки, штока, вилки и втулки реверса,- эти из стали 45 с последующей закалкой. Особое внимание было уделено кулачкам ступиц и втулки реверса, так как они переносят значительные динамические нагрузки.

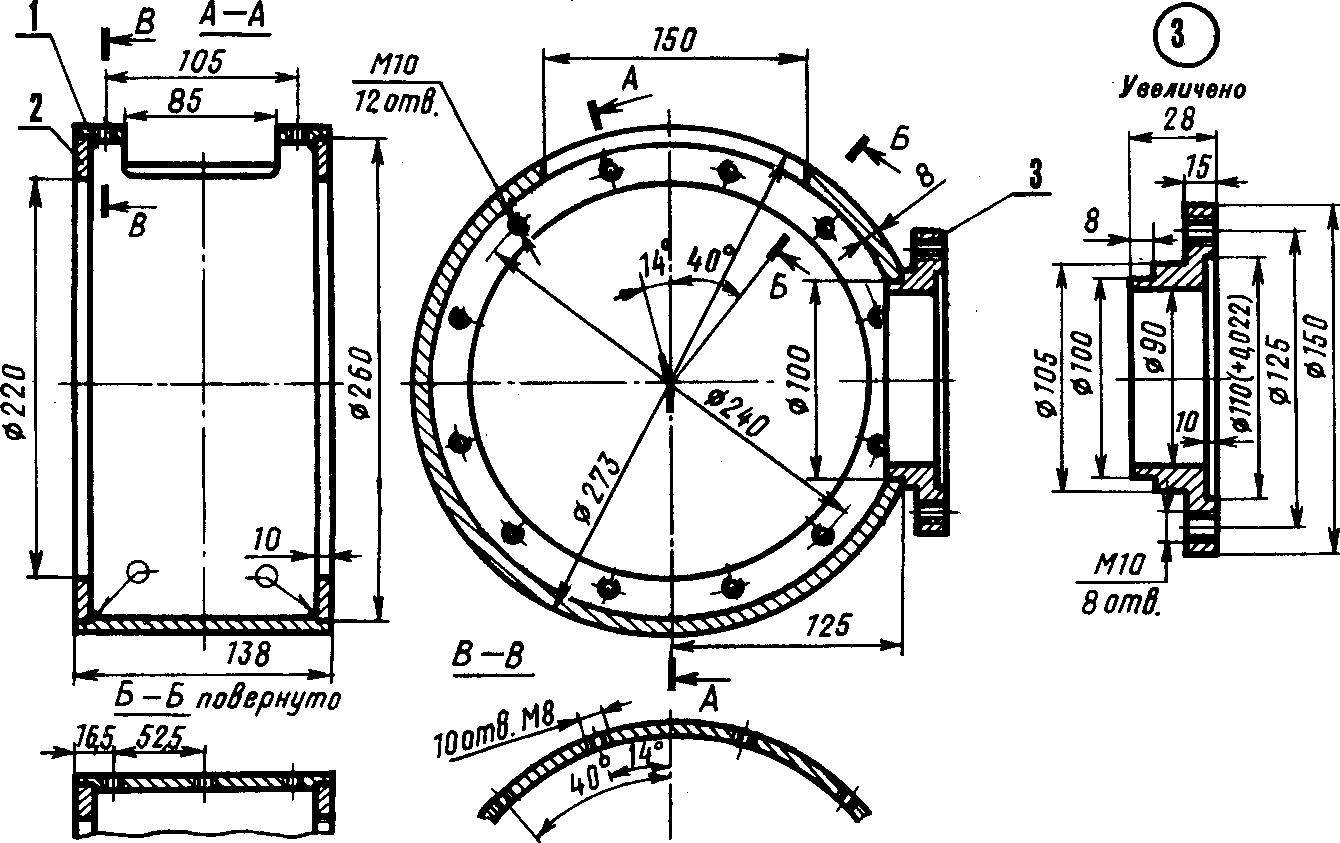

Рис. 2. Корпус редуктора:

1 - труба, 2 - кольцо (2 шт.), 3 - фланец подшипникового узла.

Рис. 3. Левая крышка редуктора:

1 - крышка, 2 - корпус подшипников.

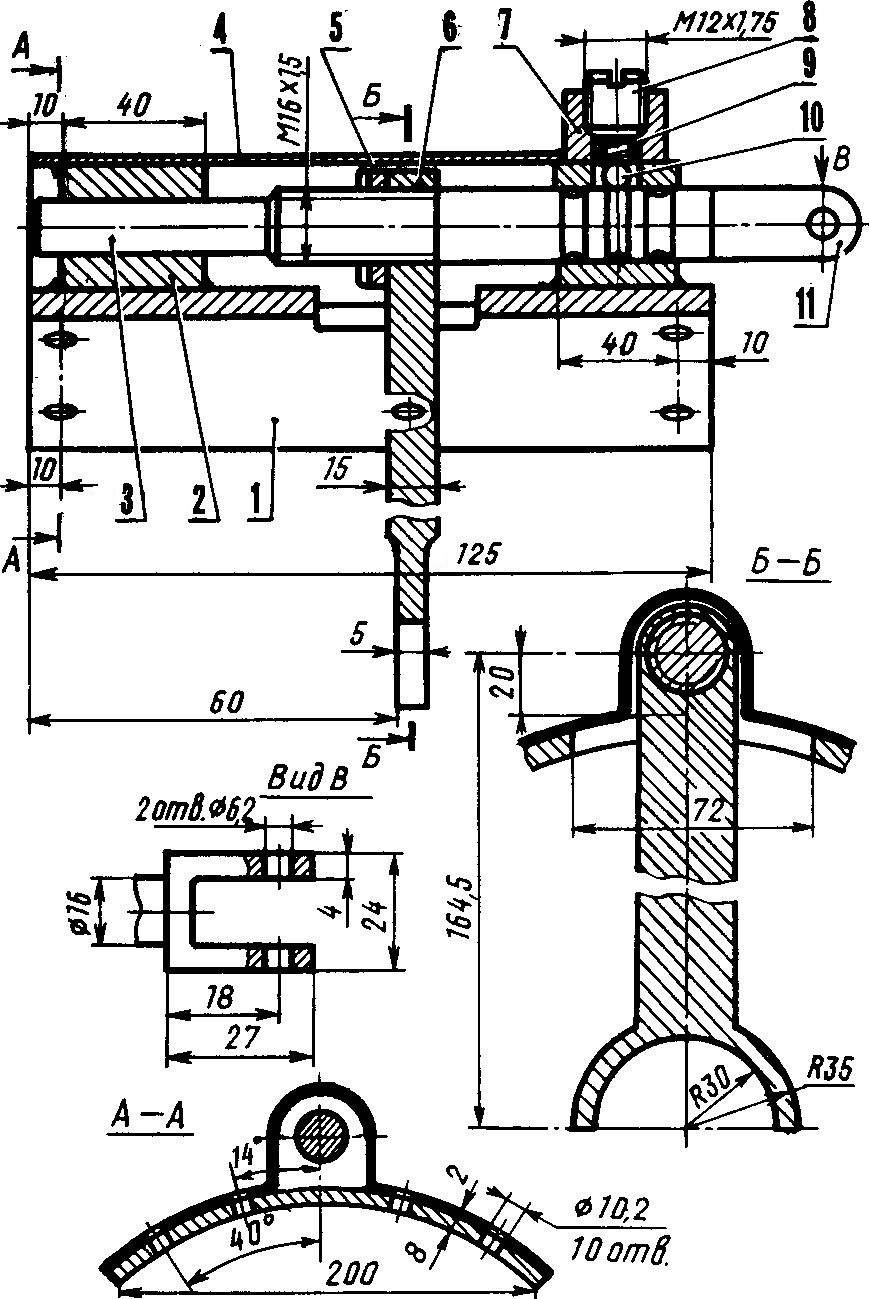

Рис. 4. Механизм включения реверса:

1 - накладка, 2 - втулка, 3 - шток, 4 - кожух, 5 - гайка М16Х1,5, 6 - вилка реверса, 7- резьбовая головка, 8 - винт-пробка М12Х1,75, 9 - пружина, 10 - шарик, 11 - вилка штока.

Степень прижатия ведущей шестерни к ведомым регулируется прокладками между корпусом и фланцем подшипникового узла.

Втулка реверса перебрасывается вправо или влево (по чертежу) вилкой, сидящей на штоке механизма реверса. Конечные («вперед» или «назад») и промежуточное («нейтраль») положения вилки фиксируются подпружиненным шариком, входящим в проточки штока. Последний соединен с рычагом реверса, которым и осуществляется управление реверсивным редуктором.

Н. КОРЧАГИН, г. Тосно, Ленинградская обл.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter , чтобы сообщить нам.

В практике самостоятельной постройки катеров со стационарным конвертированным двигателем любитель встречается с необходимостью иметь редукционно-разобщительное устройство. И вполне естественно желание использовать серийные агрегаты от автомобилей - дифференциалы и коробки передач.

Известны несколько конструкций достаточно сложных реверсивных устройств, созданных любителями на базе автомобильного дифференциала (см. книгу «15 проектов судов для любительской постройки» и ). Следует иметь в виду, что дифференциальные и планетарные устройства применяют в редукторах с шестернями постоянного зацепления, которые имеют тормозную и фрикционную муфты. Наличие фрикционных муфт позволяет производить реверсирование на средних оборотах двигателя. Это особенно важно для тяжелых водоизмещающих катеров, работающих с частыми швартовками. В любительских конструкциях переключение производится кулачковой муфтой без упомянутых тормозной и фрикционной муфт. Таким образом в них не используется основное достоинство данной схемы и поэтому, на наш взгляд, они не имеют особых преимуществ перед реверс-редукторами, созданными на базе коробок передач.

Наиболее простым конструктивным решением, позволяющим иметь на катере, оснащенном конвертированным автомобильным двигателем, передний и задний ход является использование в качестве реверс-редуктора штатного сцепления и коробки передач. При этом передний ход обеспечивается работой на прямой или одной из понижающих передач, а задний - включением заднего хода. Однако такое решение обладает целым рядом весьма существенных эксплуатационных недостатков.

Так, при работе на прямой передаче (если не применяется дополнительный редуктор) число оборотов гребного винта будет, как правило, значительно выше оптимальных, что приводит к уменьшению к. п. д. винта и скорости катера. Оценить потери мощности на таком винте по сравнению с винтом, работающим в области оптимальных оборотов для двигателей «ГАЗ-21» и «УМЗ-412» можно по графикам (рис. 1, 2).

На них представлены отношения упора Р винта, работающего через коробку передач, к упору винта Р опт, работающего с оптимальным числом оборотов. Кривые построены для трех значений снимаемой мощности - 60, 40 и 20 л. с. для двух винтов- нормального (на кривых обозначен Н) и тяжелого (Т) с шагом больше нормального на 15-20%, при работе двигателя на прямой (Я) и второй (В) передачах. При этом предполагалось, что при полностью открытом дросселе двигатели с нормальным винтом развивают: «УМЗ-412» - 4800 об/мин (72 л. с.), «ГАЗ-21» - 3700 об/мин (73 л. с.), а при частично прикрытой дроссельной заслонке - 60 л. с. при 4500 об/мин для «УМЗ-412» и 3400 об/мин для «ГАЗ-21», т. е. именно те мощности, которые рекомендованы как эксплуатационные при конвертировании данных двигателей.

С тяжелым винтом при полностью открытой дроссельной заслонке двигатели развивают 60 л. с. при 3900 об/мин для «УМЗ-412» и 2700 об/мин для «ГАЗ-21». Естественно, что максимальная скорость при установке тяжелого винта будет меньше, однако для водоизмещающих катеров, двигатели которых эксплуатируются основное время на частичных нагрузках, применение тяжелого винта позволяет уменьшить часовой расход топлива на 10-20% (в диапазоне мощностей 10-45 л. с.) с одновременным увеличением моторесурса. С учетом того, что к. п. д. тяжелого винта на небольших скоростях больше на 8-10%, суммарная экономия горючего за счет применения такого винта может достигать 30% (см. статью «Моторесурс катерного двигателя», ).

Следует иметь в виду, что хотя на больших скоростях потери на тяжелом винте не очень велики, катера очень плохо выходят на глиссирование, так как на скоростях выхода на глиссирование (18-22 км/ч) потери на таком винте весьма значительны. Поэтому применение прямой передачи на катере, глиссирующем со скоростью 35-45 км/ч, вынудит судоводителя уменьшить водоизмещение судна на 30-40% по сравнению с тем, которое он мог бы иметь с нормальным винтом, работающим на оптимальном числе оборотов.

Увеличить к. п. д. винта можно за счет применения понижающих передач штатной коробки (как правило 2-й) (см. рис. 1, 2). Однако нужно учитывать, что понижающие передачи, особенно у коробок легковых автомобилей, не предназначены для длительной работы на режиме максимальной мощности.

На графиках (рис. 3) приведены расчетные значения ресурса работы шестерен в зависимости от снимаемой мощности (режимы работы двигателя аналогичны показанным на рис. 1 и 2). Следует отметить, что длительная работа на 2-й передаче допустима только при принудительном охлаждении коробки.

Изменение направления вращения гребного винта за счет включения шестерен заднего хода также не лишено недостатков. Отсутствие синхронизаторов у этих шестерен приводит к появлению треска при включении заднего хода даже с отжатым сцеплением при движении катера вперед по инерции. Это объясняется тем, что после выключения переднего хода винт под действием набегающего потока воды продолжает вращаться в прежнюю сторону. Диск сцепления с промежуточным блоком шестерен медленно поворачивается также в направлении переднего хода. При включении заднего хода этот диск (поскольку его момент инерции меньше, чем у винта) почти мгновенно должен изменить направление вращения, что сопровождается сильным ударом зубьев шестерен. Другим, и пожалуй, еще большим недостатком, является то, что из-за большого передаточного отношения шестерен коробки число оборотов винта на заднем ходу значительно меньше, чем на переднем. В связи с тем, что упор винта пропорционален числу оборотов в квадрате, скорость катера на заднем ходу оказывается слишком малой.

На рис. 4 представлены ориентировочные значения максимальной скорости на заднем ходу в зависимости от максимальной скорости переднего хода (обозначения на графике такие же, что и на рис. 1 и 2). В связи с тем, что различие между оборотами заднего и переднего хода при использовании на переднем ходу второй передачи меньше, скорость на заднем ходу в этом случае, естественно, выше. При построении этих графиков предполагалось, что при работе на заднем ходу двигатель не превышает максимально допустимое число оборотов (4300 об/мин для «ГАЗ-21» и 5800 об/мин для «УМЗ-412»).

Так как винт при использовании заднего хода коробки является «легким», при полностью открытой дроссельной заслонке число оборотов двигателя может быть больше максимально допустимого. В этом случае нужно или контролировать число оборотов двигателя по тахометру, или предусмотреть упор для тяги дроссельной заслонки, сблокированный с рычагом включения заднего хода. Чтобы добиться достаточной маневренности катера на заднем ходу следует обеспечить величину скорости заднего хода не менее 7-8 км/ч. При применении на водоизмещающем катере для движения вперед прямой передачи, а для движения назад заднего хода штатной коробки передач скорость заднего хода получается явно недостаточной.

Доработка коробок передач

В любительской практике производится ряд переделок, позволяющих более эффективно использовать автомобильные коробки передач в качестве реверс-редукторов.К ним относится установка вместо зубчатой цепной передачи заднего хода. Подобная переделка подробно описана в статье И. И. Бореля (). Установка цепной передачи позволяет получить приемлемые передаточные отношения на заднем ходу, а наличие синхронизаторов помогает осуществлять мягкое включение как переднего, так и заднего хода.

В коробке двигателя «ГАЗ-21» срезаются зубья шестерен I и II передачи на блоке промежуточных шестерен н на место шестерни II передачи устанавливается ведущая звездочка цепной передачи. Ведомая звездочка насаживается на уступ, проточенный на шестерне II передачи выходного вала. При этом полностью сохраняются синхронизаторы, и переключение производится одним рычагом. Такая переделка возможна у коробок передач двигателей «УМЗ-412», «ВАЗ», «ЗМЗ-24» как при использовании на прямой, так и на второй передаче (рис. 5).

Переделка коробки «ГАЗ-21» при работе на второй передаче будет менее удачной из-за отсутствия синхронизатора на I передаче и необходимости переключения хода двумя рычагами.

Для изготовления цепной передачи лучше использовать двухрядные моторные цепи от мотоцикла «ИЖ-Ю» или привода кулачкового вала двигателей «УМЗ-412» и «ВАЗ» с шагом 9,525 мм. В случае применения для коробок передач двигателей «ГАЗ-21» или «УМЗ-412» одинаковых звездочек с нечетным числом зубьев на цепь нужно устанавливать натяжное устройство (этот случай описан в упоминавшейся статье И. И. Бореля). Более простым вариантом, не требующим натяжного устройства, для двигателя «ГАЗ-21» будет установка на промежуточном валу звездочки с 26 зубьями, а на вторичном с 18 (можно использовать ведущую звездочку «УМЗ-412»). Большее, но допустимое провисание цепи получается, если на промежуточный вал коробок «ГАЗ-21» и «УМЗ-412» установить звездочку с 19 зубьями (ведущая звездочка двигателей «ВАЗ»), а на вторичном валу - с 17 зубьями (звездочка натяжного устройства двигателей «УМЗ-412»).

Другим мероприятием, позволяющим увеличить ресурс работы промежуточных шестерен является повышение их износоустойчивости. Это может быть достигнуто применением шестерен с цементированным зубом, имеющим твердость HRC=57-65, вместо цианированных шестерен двигателя «ГАЗ-21» с твердостью HRC=48-56.

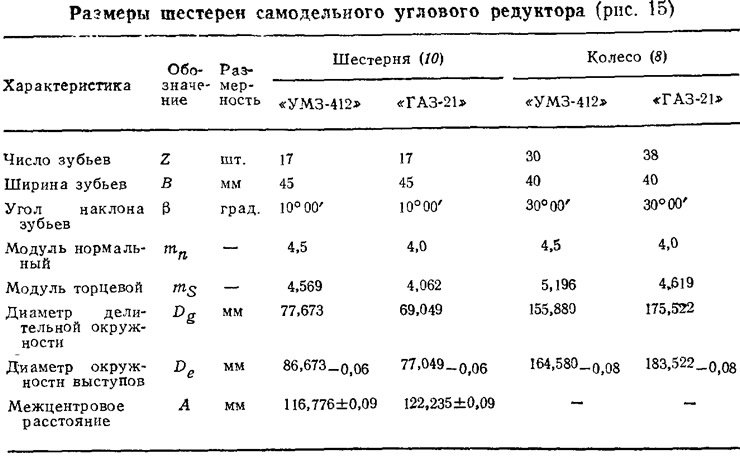

Встречаются рекомендации увеличения ширины зубчатых колес для повышения их нагрузочной способности. Действительно, расчеты показывают, что увеличение ширины колес в 2 раза приводит к увеличению их долговечности при малых нагрузках в 5-10 раз, а при больших нагрузках в 3-5 раз. Однако такое увеличение достижимо лишь при идеальном соблюдении как углов наклона зубьев, так и параллельности валов. В действительности всегда имеется перекос зубьев, связанный как с погрешностью обработки шестерен или перекосом шестерни, насаженной на вторичный вал, в связи с неравномерным износом бронзовой втулки, так и с прогибом валов под нагрузкой, причем эти погрешности оказываются тем больше, чем шире зубчатые колеса. В результате этого увеличение ширины шестерни в два раза приводит к увеличению ее ресурса всего в 3÷0,8 раз, т. е. при малой точности изготовления ресурс может даже уменьшиться. Если есть уверенность в качественном изготовлении новых шестерен, то наиболее просто эта задача решается, если ограничиться переделкой только наиболее нагруженной второй пары шестерен (эскиз такой переделки представлен на рис. 5).

Увеличить ресурс коробки при работе на промежуточных передачах можно взяв ее от более мощного двигателя. Например, установить на двигатель «УМЗ-412» коробку от «ГАЗ-21» или, что еще лучше, от «ЗМЗ-24». В этом случае помимо изготовления переходной проставки необходимо провести доработку первичного вала под подшипник, запрессованный в коленчатый вал, и шлицов ведомого вала сцепления. Учитывая, что первичный вал термообработан, проще изготовить новую ступицу ведомого диска сцепления под увеличенные шлицы. Материал ступицы - сталь 40Х, 45, термообработка НВ=160-240. Такая замена повысит ресурс передачи в 2-3 раза по сравнению со штатной коробкой двигателя. Ее особенно целесообразно производить для двигателей «МЗМА-402», «-407».

Весьма надежный реверс-редуктор (ресурс до 3000 и более часов) можно изготовить, используя коробки передач грузовых автомобилей «ГАЗ-53» или «ЗИЛ-130», шестерни которых имеют синхронизаторы (рис. 6).

Последовательность переделки коробки следующая. На отрезном круге отрезается шестерня от первичного вала. Далее на внутришлифовальном станке растачивается посадочное отверстие в шестерне (его диаметр должен быть больше внутреннего диаметра под ролики подшипника). Допустимое радиальное и торцевое биение наружного диаметра зубьев при расточке не более 0,02 мм. Далее на оправке шлифуется торец шестерни (в месте отрезки) и в нее запрессовывается бронзовая втулка (ОФ, ОСЦ) (дет. 4, рис. 6). С шестерни третьей передачи зубья срезаются и она протачивается под посадку звездочки 9. Шестерня с промежуточного вала срезается при помощи кислородо-ацетиленовой резки (зубья при этом обматывают мокрыми тряпками), и далее она растачивается для приварки к переходной втулке 15.

Валы (1, 17) изготовляют из сталей 35Х, 40Х, 45. Термообработка вала 1 в районе шлицов и шеек под бронзовые втулки - закалка HRC=48-55. Форма первичного вала зависит от места расположения реверс-редуктора. Если он располагается на месте коробки передач, то конфигурация свободного конца первичного вала должна повторять форму такого вала штатной коробки передач двигателя. Наличие мощных синхронизаторов позволяет производить переключение с заднего на передний ход даже на повышенных холостых оборотах двигателя (до 1000-1200 об/мин) без использования сцепления. Поэтому ведомый диск сцепления можно наглухо привинтить к маховику, нарезав в нем 8-10 отверстий М8, а нажимной диск, его кожух и другие детали сцепления не использовать.

Упор винта передается на шариковый подшипник 19 (50307). При применении редуктора на тяжелых катерах целесообразно разгрузить подшипник, поставив дополнительный упорный. Недостаток коробок грузовых автомобилей - их большие габариты и вес корпуса. Значительно уменьшить их можно если изготовить сварной корпус (рис. 7). Особенности изготовления сварного корпуса редуктора будут даны в одном из следующих номеров при описании технологии изготовления самодельного углового редуктора.

Восприятие упора штатными коробками передач

При передаче упора на штатный подшипник он будет иметь ограниченный ресурс (400-600 часов). Увеличение моторесурса этого узла достигается установкой дополнительного упорного подшипника (№ 8206) и применением охлаждения за счет подачи воды в припаянный к крышке змеевик (рис. 8). Выходной вал коробки передач двигателя «ГАЗ-21» имеет большую длину, так как на нем установлен корпус ручного тормоза. Уменьшить габариты можно, установив в коробку выходной вал от двигателей «ГАЗ-69» или «М-20», которые совершенно взаимозаменяемы, но короче.Как показывает опыт эксплуатации, охлаждения только крышки достаточно для нормальной работы коробки даже на II передаче. Но лучше при эксплуатации коробки на понижающих передачах размещать змеевик в нижней части так, чтобы площадь его, омываемая маслом, составляла не менее 40-50 см 2 .

В коробке передач «УМЗ-412» передать упор на штатный подшипник можно в том случае, если зафиксировать скользящую вилку кардана на ведомом валу. На рис. 5 (вариант 5) показан такой простейший способ крепления, при котором к торцу вала приваривается резьбовая бобышка, а в отверстие вилки - кольцо (приварка возможна без разборки коробки). Более сложная переделка (рис. 5, вариант А) - обрезка вторичного вала по шейке шестерни спидометра и изготовление корпуса под подшипник и сальники вместо удлинителя, с последующей приваркой к концу вала втулки со шлицами или шпонкой и напрессовкой на вал втулки 15 под более мощный подшипник (№ 210).

Валопровод

Гребной вал в большинстве случаев передает не только крутящий момент двигателя, но и упор винта. На больших судах, имеющих длинный валопрород, целесообразно разгрузить вал от упора винта, при этом упорный подшипник располагается в непосредственной близости от винта. Однако для малых катеров такое решение не оптимально в связи с малой длиной гребного вала, который не теряет устойчивости под действием упора.Даже в тех случаях, когда двигатель не может быть установлен на одной оси с гребным валом и соединяется с последним при помощи карданного шарнира, целесообразно передать упор через кардан на коробку передач. Необходимость введения в валопровод карданного вала появляется в том случае, когда угол наклона гребного вала превышает допустимый угол наклона двигателя, который у верхнеклапанных двигателей может достигать 10-12° относительно линии киля для глиссирующих катеров (с учетом ходового дифферента 3-5°). Для двигателей нижнеклапанных («ГАЗ-20», «М-402» и т. д) этот угол должен быть еще меньше (не более 10°). На рис. 9 показано соединение гребного вала с реверс-редуктором при использовании одного карданного шарнира, передающего упор на реверс-редуктор. Следует иметь в виду, что дополнительное усилие от упора винта, действующее на вилку кардана, даже в худшем случае не превышает 15-25% от усилий, связанных с передачей крутящего момента. Однако, по возможности лучше установить карданный шарнир от двигателя большей мощности, так как штатный шарнир рассчитан на длительную работу с крутящим моментом, составляющим половину от максимального.

Как известно, работа карданного шарнира с перекосом приводит к появлению переменной составляющей скорости вращения, которая дважды за оборот изменяет свой знак. Максимальная величина этой дополнительной скорости увеличивается пропорционально квадрату угла перекоса валов. Наличие этой скорости вызывает появление знакопеременных нагрузок в деталях реверса и валопровода. При углах перекоса до 4° величины дополнительных напряжений, как правило, не превышают 25% от напряжений, возникающих за счет передачи крутящего момента. При большей величине угла перекоса знакопеременные напряжения резко увеличиваются. Это может привести к поломке деталей валопровода из-за усталостных напряжений. Следует отметить, что неравномерность угловой скорости может привести к возникновению на некоторых режимах резонансных крутильных колебаний гребного вала, что еще более увеличивает вероятность поломки деталей валопровода.

Поэтому при углах перекоса одиночного карданного шарнира больше 3-4° необходимо ставить упругие муфты. Заметим, что постановка таких муфт крайне желательна при отсутствии в реверсе синхронизаторов (по аналогии с подвесным мотором, где такая муфта расположена в винте). Только в тех случаях, когда угол перекоса валов превышает 9-10° необходимо ставить два шарнира. Демпфирование переменного крутящего момента в муфте (рис. 9) осуществляется за счет резиновых секторов 14, вырезанных из листовой резины. К фланцам полумуфт 15, 24 приварены по три ребра высотой 18 мм. Обе полумуфты стянуты через резиновые кольца 16 и стальные кольца 17 болтами 27-отверстия под болты во фланцах сверлятся диаметром на 2-3 мм большим для компенсации угловых перемещений полумуфт. Для предотвращения выпадания секторов 14 служит кольцо 26, приваренное к одной из полумуфт.

При работе с карданным шарниром полумуфты все время проворачиваются друг относительно друга (правда, величина этого угла не превышает 20-30"). Для того чтобы исключить износ цилиндрического сопряжения деталей 15 и 24 применяется резиновая втулка 18, вырезанная на токарном станке из листовой резины. В другом варианте вместо резиновой втулки на деталь 24 насаживается капроновая втулка, но тогда сопрягающаяся с ней поверхность отверстия детали 15 должна быть термообработана (HRC не менее 45). Полумуфта 24 соединяется с валом при помощи латунного срезного болта. Применение срезного болта позволяет уменьшить опасность повреждения валопровода и винта при ударах о подводные препятствия, особенно на малых скоростях. В связи с этим применять срезные болты целесообразно и для фланцевых муфт (рис. 9). Так как болт срезается по проточке, то обломки его легко удаляются из полумуфт. Упор на переднем ходу передается от вала на детали 23, 24, 14, 15, 28, а на заднем - на детали 18, 24, 16, 27, 15, 28.

Усилие затяжки гаек и болтов 27-0,5 кг-м; после затяжки необходимо проверить параллельность фланцев полумуфт 15, 24 (непараллельность допустима не более 0,1 мм), после чего гайки зашплинтовываются. Наиболее целесообразно применять кардан из двух вилок с фланцами (правда, для этого два карданных вала от автомашины придется разобрать). Если такой возможности нет, можно применить другой вариант (рис. 9, Б) с использованием шарнира заднего конца карданного вала без распрессовки крестовины. Для этого первоначально ножовкой отпиливается вилка кардана с приваренным куском трубы длиной 4 см. Далее за эту трубу кардан зажимается в токарном станке и на малых оборотах протачивается канавка по сварочному шву, соединяющему трубу с вилкой. Диаметр канавки на 2 мм меньше внутреннего диаметра трубы. После этого ножовкой пропиливают продольный паз в трубе и ее отделяют от вилки. Отверстие в полумуфте 15 растачивают по тугой посадке относительно вилки (для «ГАЗ-21» 0 71,2 П). Вилку 33 запрессовывают в полумуфту до упора, однако перед приваркой целесообразно полностью собрать муфту с валом, укрепить шарнир на фланце редуктора, а Конец вала положить на призму. Биение вала в районе муфты не должно превышать 0,2 мм. Причиной повышенного биения может быть неправильная сборка самого кардана (разная глубина запрессовки крышек крестовин или перекос при запрессовке). Окончательную приварку можно производить без разборки кардана, накладывая попеременно короткие швы и охлаждая вилку так, чтобы температура ее в районе крестовин не превышала 100-120°.

Несколько слов о минимально допустимых диаметрах гребных валов. При использовании двигателя «УМЗ-412» на прямой передаче этот диаметр должен быть не менее 27 мм. Применение второй передачи потребует увеличить диаметр до 30 мм. Для двигателя «ГАЗ-21» на прямой передаче этот диаметр составляет 28 мм, на второй передаче - 30 мм. Длина вала не должна превышать 50 диаметров в случае применения фланцевых муфт, и 40 диаметров для шарнирных муфт при работе на понижающей передаче и 40 и 30 диаметров соответственно при работе на прямой передаче. Длина вала измеряется от фланца редуктора до резинометаллического подшипника. Материалы для валов - стали 2X13, 1Х18Н10Т, 35, 40, 40Х. В случае применения сталей, подверженных коррозии, в районе дейдвудного сальника и резинометаллического подшипника необходимо установить втулки из нержавеющей стали (лучше 3X13, термообработанной до HRC - 30, или хромированной). Срок работы таких втулок значительно выше, чем бронзовых. Укрепить их лучше всего на эпоксидной смоле по посадкам А31С3. При необходимости замены такой втулки на отрезном круге или при помощи ножовки в ней прорезается продольный паз, после чего она легко отделяется.

На рис. 9 показано также эластичное крепление дейдвудного сальника, позволяющее снять радиальные нагрузки на манжеты. Такое крепление уменьшает передачу вибрации от гребного вала на корпус, облегчает центровку валопровода, и повышает надежность уплотнения. Корпус сальника изготовлен из текстолита, и при смазке водой он очень износостоек. Учитывая набухание текстолита, зазор между втулкой вала и корпусом должен быть не менее 0,30 мм. В корпусе необходимо предусмотреть несколько продольных грязеулавливающих канавок, предназначенных для отвода смазывающей воды (см. «а», рис. 9). Для того чтобы уменьшить износ сопряжения, рекомендуется его смазывать отфильтрованной водой, подводя ее из системы охлаждения двигателя (трубка 8).

Резинометаллический подшипник, на который обычно опирается задний конец вала в большинстве случаев изготавливается методом вулканизации (см книгу «15 проектов судов для любительской постройки»). Однако в любительских условиях не всегда удается провести качественную вулканизацию резины, да и разброс диаметров отверстий получается недопустимо большим. Изготовить такой подшипник можно другим способом. В бронзовую втулку подшипника на эпоксидном клее вставляется необходимое число колец, вырезанных из листовой резины, наружный диаметр которых на 0,5-1,0 мм больше внутреннего диаметра втулки, а внутренний - меньше диаметра вала. После полимеризации клея внутренний размер отверстия растачивается до необходимого (зазор между валом и резиновой втулкой должен быть 0,2 мм) на внутришлифовальном станке. Расточку можно произвести и на обычном токарном станке, если в суппорт закрепить высокооборотную сверлилку с насаженным на оправку абразивным кругом диаметром 25-20 мм. После расточки необходимо ножом прорезать 4-6 треугольных канавок глубиной 2 мм.

При применении карданного шарнира, эластичного дейдвудного сальника и резинометаллического подшипника двигатель целесообразно устанавливать на амортизаторы, что снижает уровень вибрации и, следовательно, шум. Лучше всего использовать штатные амортизаторы данного двигателя. В случае установки более мягких амортизаторов уровень вибрации понижается незначительно, но заметно увеличивается отклонение двигателя на амортизаторах относительно рамы (на волнении, при резком открытии дросселя и т. д.). При увеличении жесткости амортизатора уровень вибрации возрастает и, начиная с определенной величины жесткости, этот уровень может быть даже выше, чем при жестком креплении двигателя. Это объясняется тем, что с увеличением жесткости увеличивается собственная частота колебаний двигателя на амортизаторах, и ее значение становится таким же, как и частота вращения коленчатого вала. Это приводит к возникновению резонанса. При правильно подобранных амортизаторах собственная частота колебаний двигателя меньше числа оборотов двигателя на холостом ходу. В этом случае при отключении одного цилиндра двигатель начинает «трясти», так как частота возмущающей силы становится в два раза меньше чисел оборотов, т. е. возникает явление резонанса.

Для того чтобы разгрузить амортизаторы от упора винта, можно применить по две реактивные тяги (рис. 10) по аналогии с двигателями «ГАЗ-51», «-52». Следует иметь в виду, что применение амортизаторов эффективно только при грамотно выполненной установке винта. В случае близкого расположения винта к днищу, применения плохо обтекаемого кронштейна или дейдвуда, плохой балансировки винта, разношаговости отдельных его лопастей и т. п. уровень вибрации на катере за счет работы винта будет больше, чем за счет работы двигателя, поэтому в этом случае установка его на амортизаторы вряд ли приведет к заметному ее снижению.

Компоновочные схемы угловых передач

Для катеров, рассчитанных на движение в режиме глиссирования, или на переходном режиме, выбор прямого валопровода с расположением двигателя в центре судна оказывается весьма неудачным как с точки зрения центровки, так и с точки зрения обитаемости. Поэтому на таких катерах широкое применение нашли более компактные и дающие кормовую центровку угловые V-образные передачи. Эти передачи включают в себя либо два карданных шарнира в сочетании с цилиндрическим редуктором, либо специальный угловой редуктор. Угловые редукторы могут иметь или винтовую (редуктор «УРР-20»,) или коническую зубчатую передачу (редуктор «УРР-22», ; самодельный редуктор, ).В связи с тем, что для винтовой передачи используются обычные цилиндрические косозубые колеса, такие редукторы более просты в изготовлении, чем редукторы с конической передачей, для изготовления которой требуется малораспространенное специализированное оборудование.

На рис. 11 и 12 представлены типичные компоновочные схемы V-образных передач для наиболее распространенных двигателей «ГАЗ-21» и «УМЗ-412». На схеме «а» (рис. 11 и 12) показаны варианты, при которых реверсирование осуществляется штатной коробкой передач (желательно с доработками, о которых говорилось в начале статьи) и применен отдельно закрепленный самодельный цилиндрический редуктор, связанный с выходным валом коробки передач при помощи двойного карданного шарнира. Эта передача имеет большие габариты и повышенную шумность, но наиболее проста в изготовлении.

На схемах «б» показаны варианты наиболее компактных передач, в которых вместо цилиндрического редуктора использован редуктор с винтовой передачей. Эта передача имеет самую низкую шумность, так как в ней нет карданных шарниров, а винтовые шестерни хорошо прирабатываются.

На схемах «в» представлены варианты с использованием отдельно закрепленного цилиндрического реверс-редуктора (см. рис. 6 и 7). Этот редуктор сделан с использованием деталей коробок скоростей грузовых автомобилей. Преимущество этой передачи - надежность реверс-редуктора, что улучшает эксплуатационные возможности катера, а недостатки - относительно большая длина гребного вала, а также повышенная шумность.

Габаритные и компоновочные размеры на приводимых рисунках определены для винта, имеющего диаметр 380 мм, при расстоянии от транца до двигателя 400 мм. Это расстояние нужно выдерживать, если по обеим сторонам двигателя есть проход примерно такого же размера. В этом случае запуск двигателя ручкой осуществляется непосредственно из моторного отделения. Если по каким-то компоновочным причинам ширина боковых проходов (хотя бы одного) менее 400-450, то выдерживать и расстояние до транца нет необходимости, так как заводить двигатель ручкой будет практически невозможно.

В этом случае расстояние от транца можно уменьшить до 150-200 мм, установив на шкив коленчатого вала пусковой диск диаметром 250-300 мм для запуска шнуром или предусмотреть заглушаемое отверстие для заводной рукоятки в транце.

Излом вала на каждом карданном шарнире вариантов «а» выбран максимально допустимым (9°-10°). Для того чтобы обеспечить постоянство скоростей вращения первичного вала редуктора, вилки карданного вала должны лежать в одной плоскости, а углы излома вала на каждом шарнире должны быть одинаковы. В тех случаях, когда это соблюсти трудно (например, для схем «в» рис. 11), разность углов излома во избежание появления чрезмерных динамических нагрузок не должна превышать 3°.

Следует иметь в виду, что уровень шума от шарниров и шлицевого соединения, если они имеют повышенный износ, может превосходить даже шум двигателя (правда, в какой-то мере это объясняется и тем, что шарниры расположены ближе к пассажирам, чем двигатель).

Ввиду невозможности произвести динамическую балансировку укороченного карданного вала, уровень вибрации также может быть достаточно высоким.

Для повышения жесткости крепление гребного вала в вариантах «а» и «в» лучше производить при помощи фланцевых муфт.

Несколько уменьшить (на 200-250 мм) габариты установки двигателя «УМЗ-412» в варианте «а» (рис. 12) можно, укоротив удлинитель коробки передач (укороченная коробка показана в варианте «б»).

Для схемы «б» возможны два варианта соединения коробки передач с редуктором. Первый - соединение при помощи упругой муфты (как на рис. 9), но без центрирующей втулки 13, а также без деталей 16, 17, или при помощи эластичной муфты от двигателей «ВАЗ» (также без установки центрирующей втулки). Несоосность вторичного вала коробки передач и вала редуктора при этом не должна превышать 0,25 мм, а угол перекоса осей валов допускается не более 1,5°. В этом варианте двигатель и редуктор должны крепиться или жестко к фундаментным брусьям или редуктор необходимо навешивать на коробку передач (рис. 13). Тогда двигатель вместе с редуктором устанавливается на амортизаторы, а соединение гребного вала с редуктором должно производиться при помощи упругой муфты (как показано на рис. 9, но, естественно, без карданного шарнира). Применение упругой муфты приводит, как об этом говорилось выше, к ограничению длины вала (не более 40 диаметров), но одновременно уменьшается уровень шума и вибрации катера.

Второй вариант предусматривает соединение двигателя с редуктором при помощи короткого (около 100-200 мм) упругого карданного вала. Такой карданный вал должен иметь на концах упругие муфты, аналогичные изображенным на рис. 9, или муфты, применяемые на двигателях «СМ» или катере «Амур».

Можно использовать также две эластичные муфты от двигателя «ВАЗ» или муфты, в которых используются кольца листовой кордной резины (по типу муфт, применяемых на катерах «КС» (см. рис. 14). Двигатель в этом случае лучше укрепить на амортизаторах, а редуктор жестко.

Уменьшить уровень вибрации установкой отдельно закрепленного редуктора на амортизаторы в любительских условиях, как правило, не удается. Это связано с малым весом редуктора и большими нагрузками (упор винта), действующими на него.

На позиции «в» (рис. 11) представлен вариант с использованием реверс-редуктора в корпусе коробки передач грузового автомобиля (см. рис. 7). Как видно, установка первого карданного шарнира на маховике увеличивает длину установки. Уменьшить ее можно, использовав дополнительный вал (рис. 15). Этот вал опирается, так же как и первичный вал коробки передач, на два подшипника; один - запрессованный в проточку коленчатого вала, другой - запрессованный в специальную крышку 5, которая крепится к картеру сцепления вместо коробки передач. Крутящий момент от маховика двигателя передается через штатный диск сцепления. Изготовить такой дополнительный вал можно из штатного первичного вала коробки передач. У него срезаются зубья шестерни, на их месте шлифуется шейка под сальник (от переднего конца коленчатого вала или переднего колеса «Москвича-412»). Фланец 9 под карданный вал приваривается к зубьям синхронизатора. Для того чтобы уменьшить возможность вытекания консистентной смазки, 20-30 г которой необходимо заложить в полость подшипника, для двигателей «ГАЗ» и «ЗМЗ» можно изготовить новую крышку подшипника первичного вала 3 с канавкой под сальник 4.

Обычно в угловых редукторах, например, в угловом редукторе «УРР-20», ось двигателя лежит в плоскости, параллельной ДП, и смещена к правому борту на расстояние А, равное 112,5 мм. Недостатком такой компоновки является малое расстояние между поддоном двигателя и килем катера. Избавиться от этого недостатка в какой-то мере можно, если повернуть редуктор вокруг гребного вала на угол β, равный 18-25° (рис. 16). При этом ось двигателя оказывается под некоторым углом к диаметральной плоскости катера, а центр тяжести двигателя перемещается в направлении к ДП. Положение двигателя под углом к ДП несколько необычно, однако это позволяет получить ряд преимуществ по сравнению с общепринятой компоновкой, в том числе увеличить зазор между поддоном и килем катера. Зная значения углов α 2 (угол между валами редуктора) и β (угол наклона редуктора), величину углов α 1 (угол между валами в вертикальной плоскости) и γ (угол между валами в горизонтальной плоскости), можно определить по следующим зависимостям:

При этом входной вал приподнимается над выходным на величину С, измеряемую в вертикальной плоскости, проходящей через центры шестерен:

![]()

Самодельный угловой редуктор

Изготовление редуктора с пересекающимися валами (рис. 15) по трудоемкости не отличается от изготовления простейшего редуктора с одной парой цилиндрических зубчатых колес. Все отличие заключается лишь в разных углах наклона зубьев на колесе и шестерне и необходимости при расточке посадочных мест под подшипники развернуть корпус редуктора на заданный угол (а).Корпус редуктора состоит из двух щек 14, соединенных на сварке по периметру прямоугольными пластинами, в отверстия щек вварены корпуса подшипников. Для увеличения жесткости конструкции предусмотрены ребра. В верхней крышке редуктора сделай лючок для удобства осмотра, обслуживания и монтажа.

Охлаждение редуктора осуществляется подачей воды в рубашку охлаждения, приваренную к нижней части корпуса редуктора 15.

Уплотнить выходные концы валов можно с помощью стандартных уплотнительных манжет. Ведущий вал редуктора, в частности, можно уплотнить манжетами от передних колес мотоцикла «М1М» или автомобиля «Жигули», либо манжетой с переднего конца коленвала двигателя «ВАЗ». Для уплотнения выходного вала редуктора можно применить манжету с внутренним диаметром 45 мм от переднего конца коленчатого вала или ступицы переднего колеса автомобиля «Москвич-412».

Упор винта воспринимается радиальным подшипником № 208, установленным на переднем конце выходного вала. В случае использования редуктора на тяжелом катере при постоянной работе двигателя с большими нагрузками вместо подшипника № 208 целесообразно использовать подшипник № 308.

При сварке коробки редуктора в щеки вставляются заготовки корпусов подшипников с припусками на внутренних диаметрах для дальнейшей расточки после сварки. Внутрь заготовок вставляются центрирующие оправки и производится вварка корпусов подшипников с контролем величины угла между валами. Далее привариваются центровая бобышка 18 и ребра жесткости к корпусам подшипников и щекам. Необходимо также приварить технологические платики 19 для создания базы при расточке. После сварки корпус редуктора необходимо отпустить (подвергнуть низкотемпературному отжигу) для снятия внутренних напряжений, остающихся после сварки. В противном случае может произойти коробление корпуса уже после расточки или даже при эксплуатации редуктора, что приведет к изменениям как межцентрового расстояния, так и угла между валами.

Наружные поверхности платиков 19 опиливаются так, чтобы они находились в одной плоскости и поворот редуктора при расточке производится относительно шипа 18. Отклонение оси шипа относительно осей валов не должно превышать 0,3-0,4 мм. Угол разворота редуктора после расточки первой пары отверстий (вернее, не непосредственно угол, a tg(α 1 /2) нужно задавать при помощи большого рычага (длиной 500 мм и более), прикрепленного к корпусу редуктора, делая замеры по рычагу. Можно задать угол поворота и по шаблону, который упирается в предварительно обработанные боковые поверхности платиков 19. В тех случаях, когда полученный после расточки угол перекоса валов будет отличаться от расчетного больше чем на ±10", необходимо внести коррекцию в углы наклона зубьев шестерни.

Изготовление зубчатых колес имеет ряд особенностей, связанных со сложностью шлифовки колес после термообработки и необходимостью подбора процесса закалки для получения минимальных деформаций. При этом для уменьшения коробления колеса при закалке целесообразно изготовлять его с минимальными выборками, которые делают для снижения веса. Следует учесть, что при закалке происходит, как правило, некоторое увеличение диаметров колес и уменьшение угла наклона зубьев. Поэтому их нужно сделать с несколько заниженными размерами (коэффициент коррекции ξ=-(0,02÷0,03). По той же причине окончательную обработку шеек валов под зубчатые колеса необходимо производить с учетом изменения их размеров после термообработки.

Наиболее доступные марки сталей для изготовления зубчатых колес - 40Х и 45. После механической обработки зубчатые колеса, выполненные из этих сталей, подвергаются объемной закалке до твердости HRC=37÷41 для колеса и 40÷45 - для шестерни. Следует иметь в виду, что шестерни, подвергнутые объемной закалке, плохо выдерживают ударные нагрузки, поэтому применение в этом случае срезных болтов и упругих муфт обязательно. Лучшей стойкостью против ударных нагрузок обладают шестерни, выполненные из сталей, подвергаемых поверхностной закалке (ТВЧ или газопламенной). При этом уменьшается и деформация зубчатых колес.

Наилучшей износостойкостью в сочетании с высокой стойкостью к ударным нагрузкам обладают цементированные зубчатые колеса из сталей с малым содержанием углерода, таких как 20Х, 12ХНЗА, 18ХГТ и др.

В связи с тем, что размеры у шестерни при закалке изменяются меньше, чем у колеса, шестерню целесообразно изготовлять в последнюю очередь. Перед ее изготовлением желательно измерить истинные размеры колеса, межцентровое расстояние и угол перекоса валов редуктора (замеры межцентрового расстояния лучше производить, вставив валы без колес, а при измерении угла между валами надо использовать шаблон и точный уровень или квадрант). При необходимости вносятся поправки в угол наклона зубьев и коэффициент коррекции шестерни, чтобы обеспечить зазор в зацеплении в пределах 0,1-0,15 мм.

Ввиду наличия бокового скольжения зубьев шестерен во время работы, редуктор следует заправлять только маслом для гипоидных передач. Время обкатки редуктора зависит в основном от точности изготовления. Первые 3-4 часа обкатка производится на холостом ходу, далее нагрузка увеличивается, причем увеличение зависит от площади пятна контакта зубьев (не рекомендуется увеличивать нагрузку более чем на 30-50% от максимальной, если длина пятна контакта меньше 30-40% от ширины зуба). Обкатку можно считать законченной, если длина пятна контакта достигнет 60% от ширины зуба, а высота - 40% от его высоты. Шумность редуктора по мере обкатки будет уменьшаться, но тем не менее следует быть готовым к тому, что она может остаться повышенной. Это объясняется как относительно большими размерами шестерен, так и погрешностями, неизбежными при изготовлении в любительских условиях. Для уменьшения шума лучше прикрепить редуктор непосредственно к двигателю и тщательно герметизировать моторное отделение.

В тех случаях, когда даже по прошествии 10-15 часов работы пятно контакта останется смещенным к торцу шестерни и длина его не будет превышать 30% длины зуба, целесообразно более интенсивно прирабатывать зубья, применив абразивный порошок зернистостью 230-270. Порошок смешивается с гипоидным маслом и эпизодически наносится на вращающиеся с небольшой нагрузкой шестерни. При такой приработке можно уменьшить толщину зуба почти на 0,05 мм. Это позволит выправить погрешности изготовления в том случае, если разность углов наклона зубьев шестерни и колеса отличаются не более чем на 12-15" от угла действительного перекоса валов. Возможно, что подшипники после такой приработки придется заменить, если не принять мер для их защиты. Большие ошибки в изготовлении редуктора при помощи приработки с абразивом исправить не удается, так как при этом существенно искажается профиль зубьев и увеличивается зазор в зацеплении (более 0,25-0,3 мм).

Цилиндрические зубчатые передачи в отличие от винтовых прирабатываются значительно хуже, так как в них отсутствует продольное скольжение зубьев, а профильное скольжение невелико. Поэтому в таких передачах, как правило, не удается приработкой исправить существенные погрешности изготовления. Более того, за счет неравномерного контакта по ширине зуба в его нагруженной части будут накапливаться усталостные напряжения, которые могут привести к выкрашиванию рабочей поверхности зуба еще в процессе его приработки (это относится к зубьям, имеющим высокую твердость). Тем не менее это не исключает применения абразивного порошка для ускорения приработки. С другой стороны, нагрузочная способность цилиндрических передач выше винтовых, что позволяет при одинаковой нагрузке применять зубчатые колеса, имеющие меньшую твердость. В связи с этим может быть принят другой порядок изготовления колес.

Вначале производится черновая обработка зубьев, затем колесо калится до твердости HRC=32÷35 с последующей чистовой обработкой зубьев (такая твердость позволяет производить обработку при помощи обычного зубонарезного инструмента). Закалку шестерни при этом нужно производить (лучше использовать ТВЧ) до твердости HRC=38÷42 без последующей механической обработки. Редуктор, как указывалось ранее, целесообразнее крепить к коробке передач (рис. 16). В тех случаях, когда по каким-то причинам это не удается, в платиках сверлят отверстия для крепления к сварному кронштейну. Аналогичные платики приваривают с противоположной стороны для крепления второго кронштейна.

Шестерни можно также подобрать от коробок передач грузовых автомобилей или тракторов (межцентровое расстояние 90-120 мм). В некоторых случаях можно подобрать практически готовый редуктор. Так, раздаточная коробка автомобилей «ГАЗ-63», «-66», «-69» или «УАЗ-469» с передаточным отношением на понижающей передаче 1,97 может использоваться в качестве цилиндрического редуктора без переделок. Правда, вес и габариты такого редуктора будут больше, чем специально изготовленного.

Откидная передача со шлицевой разобщительной муфтой

Откидная передача со шлицевой разобщительной муфтой, расположенной под водой (рис. 16), была спроектирована одним из авторов этой статьи для мореходного катера «Снарк» (см. сборники , ). Длительный опыт эксплуатации этой передачи (катер прошел к настоящему времени 30000 км), а также опыт эксплуатации других катеров с аналогичными передачами, построенных позднее, показал их высокую надежность и неприхотливость в эксплуатационных условиях. Такая передача обладает основными достоинствами Z-образных колонок, за исключением габаритной осадки при поднятом винте - она на 150-200 мм больше, чем у Z-образных передач.В то же время конструкция такой передачи значительно проще, чем Z-образной. В отличие от обычных неоткидных передач, вал здесь состоит из двух частей (4 и 12), причем второй вал (12), на который насажен винт, вращается в подшипниках (11, 16, 17), запрессованных в корпус 13, который при ударе о подводное препятствие может откидываться, поворачиваясь относительно оси кронштейнов 2. При этом шлицевая муфта 6, 8 расцепляется, а двигатель глушится или водителем или автоматически за счет срабатывания концевого выключателя зажигания. Для того, чтобы защитить выступающий из дейдвуда вал 4, на глиссирующих катерах приходится устанавливать защитный килек 3. Килек несколько увеличивает смоченную поверхность и осадку катера, но одновременно улучшает его устойчивость на курсе (особенно на попутном волнении). Вал 4 крепится к фланцу редуктора при помощи муфт по типу рис. 8. Если вал короткий (длина менее 35- 40 диаметров), то целесообразно применять упругие муфты (рис. 8). Шлицевые полумуфты 6, 8 лучше всего изготовить из сталей типа 3X13 с закалкой полумуфты 8 до HRC=45÷50, а полумуфты 6 до HRC=40÷45.

Возможно изготовление полумуфт из коррозирующих сталей 45, 40Х. В этом случае при эксплуатации рекомендуется 2-3 раза в месяц поднимать передачу и наносить слой смазки ЦИАТИМ-201 на полумуфту 8 и на гайку 7 так, чтобы при вводе полумуфты в зацепление вся внутренняя полость оказалась заполненной смазкой. Для удобства ввода в зацепление входящие кромки шлицев необходимо заострить. Для уменьшения попадания воды в муфту служит упорное резиновое кольцо 9. Следует также иметь в виду, что в основном шлицы коррозируют после подъема катера на берег, если в муфте остались следы воды. Это также относится и к подшипникам (11, 16, 17). Поэтому, после подъема катера рекомендуется снять корпус подшипников 13 с винтом и валом 12, выпрессовать муфту 8 и вал 12, слить воду (если она имеется) из корпуса и не собирая оставить на зимнее хранение в сухом месте. Полумуфту 6, которая остается под днищем катера, надо тщательно вытереть и обильно смазать ЦИАТИМом или пушсалом.

Угол перекоса валов (4, 12) не должен превышать 40". Это достигается изменением толщины прокладок 33 и регулировкой упорных болтов 39.

Применение съемного корпуса подшипников позволило не только облегчить обслуживание передачи, но и исключить расточку сварного корпуса 1. Размер ∅70 А 4 во втулке 14 при токарной обработке рекомендуется выдерживать на 0,2-0,3 мм меньше, так как после сварки втулку поведет. Доводить эти шейки до окончательного размера можно при помощи напильника и шабера.

Щеки 15 корпуса вырезаются из трехмиллиметрового стального листа. Для повышения прочности в районе приварки втулки 14 и труб 28 поперечное сечение корпуса надо увеличить. Для облегчения гибки в этом месте рекомендуется пропилить 4-5 вертикальных резов, которые впоследствии завариваются. В нижней части корпуса приваривается труба 18 с нижней опорой руля 19. В верхней части привариваются аитикавитационная 21 и брызгоотбойная 23 пластины.

Упор винта передается на транец двумя упорными болтами 39, ввернутыми в поперечное ребро 40. Применение двух болтов значительно уменьшает вибрацию на переднем ходу. Некоторое ее увеличение заметно на заднем ходу, а также при больших углах перекладки руля на переднем ходу, когда один из болтов отходит от транца за счет скручивания корпуса силой, возникающей на руле. От откидывания на заднем ходу передача удерживается рычагом 31, упирающимся в специальный упор 42, приваренный к корпусу. Степень затяжки пружины 32 (можно применить от передней вилки мотоцикла) и соотношение плеч рычага 31 подбираются таким образом, чтобы откидывание передачи происходило под действием силы 300-400 кг, приложенной к нижней части корпуса. Целесообразно применить блокировку, ограничивающую открытие дроссельной заслонки (1/3 от полного) при включении заднего хода. В этом случае натяжение пружины 32 можно уменьшить так, чтобы откидывание передачи происходило под действием силы 100-120 кг.

Увеличивать поджатие пружины 32 сверх рекомендованного нецелесообразно, так как при этом увеличивается вероятность повреждения лопастей винта при столкновении с препятствиями. Усилие откидывания можно уменьшить до 30-40 кг, но при включении заднего хода надо фиксировать передачу выдвижным упором 35, блокирующим рычаг 31. Упор фиксатора при этом посредством гибкого троса нужно связать с механизмом реверса. Аварийным срезаемым звеном в этом варианте служит ось 36 диаметром 5 мм. При плавании по мелководью и при подходе к берегу для уменьшения вероятности повреждения лопастей винта целесообразно вообще выключать блокирующий рычаг 31 тросом с места водителя, подсоединив его к вилке 32.

Руль передачи - балаисириый с баллером 25, выполненным из трубы. Обшивку руля можно сделать из тонкой стали, стеклопластика, или фанеры. Верхняя опора руля 24 съемная. Привод его состоит из поперечного рычага, к которому подсоединены два гибких троса.

Возможны варианты с сектором, укрепленным внутри катера и передачей усилия на руль посредством системы рычагов () или карданного вала (). Также возможен вариант чисто тросовой проводки с расположением 2-х блоков, укрепленных на транце в районе оси откидывания передачи, и двух блоков, укрепленных на трубах 28 на уровне бобышек 30.

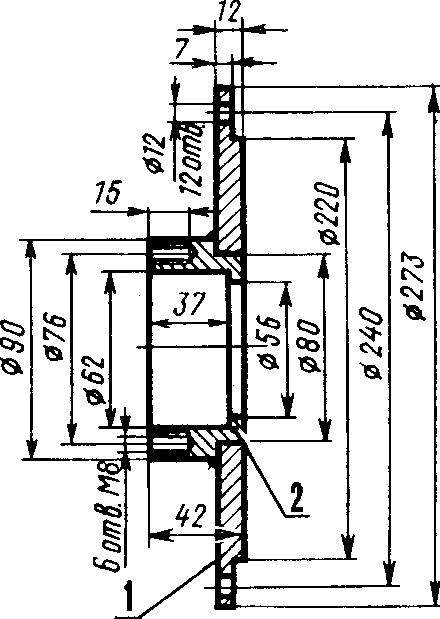

Поскольку снегоход-вездеход без заднего хода эксплуатировать его было бы непросто. Вот я и взялся за разработку реверс-редуктора . Оговорюсь сразу, что моя конструкция этого важного агрегата рассчитана на изготовление на том технологическом оборудовании, которое имелось в моем распоряжении, а именно: токарном, фрезерном и зуборезном станках.

Отсюда изобилие винтовых соединений в корпусе редуктора . Конечно, корпус, изготовленный на координатно-рас-точном станке, выглядел бы современнее и технологичнее, однако немногие самодеятельные конструкторы могут воспользоваться таким станком, и мой опыт может им пригодиться.

Коробка корпуса сварена из заготовок, нарезанных из швеллера № 10, у которого полки укорочены до 16 мм. После сварки ширина коробки уменьшена до 98 мм на фрезерном станке. Вверху прорезано прямоугольное окно размерами 130x60 мм, закрываемое крышкой с резиновой прокладкой. Окно необходимо для периодического контроля за состоянием шестерен и уровнем масла.

Рядом с окном ввернут сапун. Внизу коробки, по центру, приварен стальной кругляш, в котором просверлено резьбовое отверстие М14 для слива отслужившего свой срок масла (завинчивается пробкой). Щиты корпуса вырезаны из стального листа толщиной 4 мм. В них, сложенных вместе, просверлены отверстия под болты крепления, корпуса подшипников и шток реверса .

К заднему щиту изнутри приварены четыре болта М 10x40 (для стыковки с шарниром «излома» рамы) и направляющая личинка (для штока реверса), а снаружи - обойма с резьбовыми отверстиями под винт, регулирующий усилие пружины шарика-фиксатора и выключатель (от автомобиля ВАЗ) фонаря заднего хода.

На штоке сделаны три углубления по месту для остановки ведомой шестерни в трех положениях: «передний ход», «нейтраль» и «задний ход». Все шестерни и валы реверс-редуктора изготовлены из стали 40Х с последующей закалкой до HRC 45...50. Для упрощения конструкции шестерни выполнены прямозубыми, чтобы не было бокового усилия в передаче. Правда, прямозубое зацепление более шумное, чем косозубое, однако за рокотом рядом стоящего двигателя его не слышно.

Передаточное число реверс-редуктора i = 2,96. С двигателем от грузового мотороллера «Муравей» он обеспечивает вездеходу максимальную скорость около 40 км/ч и неплохие тяговые характеристики. Последовательность сборки реверс-редуктора такая. Задний щит был слегка прихвачен к корпусу сваркой, и по отверстиям щита в корпусе изготовлены резьбовые отверстия М8. Ввинчены все 14 винтов крепления.

Установлены на свои места в щитах корпуса подшипников. На валы надеты шпонки, шестерни, подшипники; на шток - вилка с фиксирующим винтом. Затем эти узлы вставлены в задний щит, и все это в сборе пристыковано к раме вездехода: четыре болта М10 введены в отверстия рамы, с противоположной стороны на них надет фланец шарнира «излома» (конец ведомого вала при этом попал в шлицевую втулку переднего кардана шарнира), и завинчены гайки.

Временно (с помощью струбцин) к корпусу притянут передний щит в сборе и отрегулирован так, чтобы все валы реверс-редуктора вращались легко. После этого щит прихвачен сваркой и по его крепежным отверстиям в корпусе сделаны резьбовые отверстия М8 и ввинчены 14 винтов крепления. В последнюю очередь надета крышка штока, проверено, легко ли он двигается вдоль своей оси, и крышка зафиксирована винтами М6 в тут же просверленные резьбовые отверстия.

Для уплотнения щитов использован « герметик- прокладка». Кронштейн рычага переключения ходов изготовлен из уголка 20x20x3 мм и соединен с корпусом и втулкой рычага сваркой. Рычаг со штоком связан двумя звеньями и двумя зашплинтованными пальцами диаметром 8 мм.

К корпусу-фланцу прикреплен редуктор привода спидометра от грузового мотороллера «Муравей». Для зацепления вала этого редуктора с ведущим валом в торце последнего имеется паз. Конечно, реверс-редуктор можно было бы сделать и компактнее, однако настоящие его габариты обусловлены размерами уже имеющегося на раме вездехода присоединительного фланца.

Изменить его невозможно, а какая-либо переходная деталь усложнила бы конструкцию. Так что возможность его усовершенствования оставляю моим потенциальным последователям.

Самодельный реверс-редуктор (основной материал деталей - СтЗ): 1 - корпус реверс-редуктора (швеллер № 100); 2 - щит передний; 3 - вал ведомый (сталь 40Х); 4 - болт М10х40 (4 шт.); 5 - сапун; 6 - прокладка (резина); 7 - рычаг переключения ходов; 8 - выключатель фонаря заднего хода (от автомобиля ВАЗ); 9 - обойма; 10 - вилка; 11-шток; 12 - кронштейн; 13 - подшипник 205 (2 шт.); 14 - вал ведущий (сталь 40Х); 15 - подшипник 204 (2 шт.); 16 - вал промежуточный (сталь 40Х); 17 - корпус-фланец; 18 - подшипник 206 (2 шт.); 19,28,31,32 - корпуса подшипников; 20 - шестерня ведомая (z = 56, сталь 40Х); 21,22 - шестерни промежуточного вала (z = 25 и z = 30, сталь 40Х); 23 - шестерня ведущего вала (z = 19, сталь 40Х); 24 - крышка корпуса; 25 - винт-пробка М14; 26 - личинка направляющая; 27 - крышка штока; 29,30 - крышки подшипников; 33 - винт Ml0, регулирующий усилие пружины шарика-фиксатора.