全文検索:

ホーム\u003eコースワーク\u003e輸送

はじめに3

ルーパー100は、ルーパーシャフト53に固定的に取り付けられているので、往復運動と回転運動の両方に従う。 この楕円曲線は、ルーパーチップ118が針101と共に移動して所望の401ステッチを形成しなければならない必要な経路を表す。すなわち、中心点147は、環状歯車のピッチ直径の外側にある。

ロックスクリュー、クランプなど、調整可能なファスナーをいくつでも使用できます。 ボール平均の出口中心点147によって輪郭が描かれたすべての楕円曲線についても同じことが言えます。 モジュラーカルダンの手段のバランスをとることは、最小化することを目的として、または 最良の場合 システムの品質に対する慣性力の影響を排除します。 未解決の慣性力を最小化または排除できる程度は、作業が行われる特定の経路に依存することがわかっています。

1.設計概要5

1.1。 カルダントランスミッションの基本要件とその分類。 五

1.2. カルダントランスミッション ヒンジが等しくない 角速度 8

1.3。 カルダンは定速ジョイントで駆動します。 15

1.4。 ドライブラインの主要部分の材料26

1.5。 プロトタイプの選択26

システム内の慣性力が許可されていない場合、それらの存在は負荷の振動と逆転につながる可能性があり、その結果、要素の応力が増加し、自由に取り付けられた要素間の衝突が発生する可能性があります。 これにより、ノイズと摩耗のレベルが高くなり、負荷のかかった要素の疲労摩耗が減少します。

システムは、2つの異なる方向からバランスを取ることができます。 最初のアプローチは理論レベルであり、構成部品を実際に製造する前に、未解決の慣性力の状態を予測し、それらのソリューションを開発しようとします。 2番目の方法では、実際の部品を使用して、たとえばバランシングマシンを使用して、製造公差による未解決の慣性力を分析します。 この2番目の方法は明らかに当技術分野でよく知られているため、これ以上の説明は行いません。

2.GAZ-2410カー28のカルダンドライブの計算を確認する

2.1。 ロードモード28

2.2。 ねじり応力とねじれ角の決定 カルダンシャフト 29

2.3。 に作用する軸力の決定 カルダンシャフト 30

2.4。 回転と慣性モーメントの不均一性の推定31

2.5。 ユニバーサルジョイントクロスの計算35

理論的アプローチを使用して、Cardan伝送デバイスの理論モデルを開発できます。 この特定のモデルでは、未解決の慣性力を理解することにより、 賢い選択 ベアリング、および妥当な応力レベルを得るための材料の選択と分布。 さらに、慣性力を解決するために、さまざまな要素の質量を解決できます。 理論モデルを開発する最初のステップは、ジンバル伝送システムの動作モードと機能を確立することです。

たとえば、さまざまなパスは、直線、らせん、楕円、またはらせんと楕円の組み合わせです。 したがって、実際の設計の前に、作業手段の動きがキャプチャまたは決定されます。 したがって、カルダンギア要素の幾何学的比率が確立されます。 数学モデルの開発を容易にするために、検討中のシステムの物理的特性についていくつかの仮定が行われました。 まず、メカニズムのすべての要素が固定されていると見なされます。 たわみの影響は、慣性バランスへの影響という点では重要ではないと考えられています。

2.6。 ユニバーサルジョイントフォークの計算37

2.7。 ニードルベアリングに作用する許容力の決定39

2.8。 プロペラシャフトの臨界回転数の計算40

2.9。 ユニバーサルジョイントの熱計算41

結論47

文学49

伝達トルクを1.5倍に増やしたGAZ-2410「ボルガ」車のカルダンドライブのチェック計算を行います。

第二に、すべての要素の自然周波数は、ジンバルの通常の動作周波数よりも高いと見なされます。 第三に、さまざまな機械部品の質量が集中しています。 したがって、動的に分析する必要がある離散点はごくわずかです。 もちろん、血塊は、その重心に集まったすべての要素の集中で構成されています。 最後に、主な角速度 入力軸 ドライブシャフトは一定に保たれます。

次に、メイングループ自体の動的慣性力が分析されます。 次に、これらの力が2番目の基本グループに重ね合わされ、このグループのバランスがとられます。 結果として得られるパワーは、最終的にバランスが取れている3番目のベースグループに重ね合わされます。 2番目の基本グループには、小さなクランクまたはピニオン506と発生するすべてのものが含まれます。 第3の基本的なグループは、メインクランクまたはメインドライブシャフト508およびこのようにして作られたすべての要素を含む。 これらの主要なグループのそれぞれで、質量は実際のグループと同じ慣性特性を維持するように集中しています。

前書き

車は人間の生活に重要な役割を果たしています。 発明のほぼ瞬間から、それはすぐに国民経済の主要な場所の1つになりました。 自動車産業は非常に速いペースで発展しています。 最先端の技術が自動車の生産に使用されています。

特に近年の自動車生産の特徴は、特定の消費者への志向であることに注意する必要があります。 このため、同じ基本モデルの多数の変更が表示され、少数のパラメーターが異なります。 この傾向は、購入者が車の完全なセットを決定できる外国企業で特に顕著です。 これは、国内の自動車産業、特に乗用車の生産では一般的ではありません。 最近(たとえば、Volga Automobile Building Plantのように)多くの車の「ファミリー」が登場しましたが、かなりの数の古いモデルが残っています。 このような状況下では、機械の「改造」が急務となっています。 所有者は独自に車のデザインを変更し、可能な限り運転条件に適合させようとします。 これは、ボディのタイプの変更、リソースを使い果たし、インジケーターの数が後者と異なる古いユニットを置き換えるための新しいユニットのインストールなどである可能性があります。 車の元のデザインへの変更は、動作モードの変更、その構成部品への負荷を伴います。 新しい作業条件は、車両の設計時に決定されたものとは異なります。 したがって、これらの新しいモードで車両ユニットの性能をチェックする必要があります。

これはすべて、カルダンメカニズムの単純化された理論モデルにつながります。このモデルでは、互いに特定の位置関係を持ついくつかの集中質量が実際のメカニズムを表します。 しかしながら、主駆動シャフト508およびギアシャフト506は、ローカル座標系に対して配向されている。 角度510はスキューの量を表します。 これには、座標変換を使用して、あるシステムから別のシステムに移動することが含まれます。

両方の座標系は固定されており、デューティサイクルを通過するときに、どのカルダンギア要素に対しても移動しません。 グローバル座標系とローカル座標系はどちらも、主支持手段の中心512に原点があります。 さまざまな基本コンポーネントが動作する提案された平面は、特定の座標系の2つの軸によって決定されます。 受け入れられている理論モデルを使用して、その運動学的特性を決定する数式を開発できます。

この作業の目的は、伝達トルクを増加させたGAZ-2410車のカルダン伝達のチェック計算を実行することです。 伝達トルクの増加は、ギア比の高い別のギアボックスを取り付けるか、新しいエンジンを取り付けることで説明できます。 後者は実際にしばしば遭遇します。 古いエンジンはそのリソースを完全に使い果たす可能性があり、より高い特性を持つ新しいエンジンをその場所にインストールする可能性があります。 エンジンがより多くのトルクを発生する必要性は、運転中のより多くの抵抗を克服する必要性(ボディの再装備による負荷の増加した車の運転、非標準のトレーラーの使用など)、加速特性を改善したいという願望によって引き起こされる可能性があります。 エンジンの特性が大幅に変化しているため、新しい運転条件でのカルダントランスミッションの操作性を確認する必要があります。これは、そのパラメータによっては、増加したトルクを伝達できない場合があるためです。 この場合、設計の変更が必要になります。

ルーパーの慣性力は500を意味し、最初のメイングループの他のコンポーネントは内部で簡単にバランスをとることができないため、重量はピニオンシャフトに伝達されます。 その集中質量の点は、2倍の回転速度と力を伝達する手段を備えた2つの手段536と538に対応するこれらの力の相互作用で表されます。 ルーパー慣性荷重部材500は、1つの力点、すなわち、力伝達手段504および2つの倍速手段を介して伝達され、ピニオンシャフト支持体または小さなクランクをシミュレートする。

この作業の目的は、伝達トルクの増加に伴うカルダン伝達の効率をチェックすることだけではなく、不十分な結果が生じた場合に設計の変更を提案することです。 既存の構造の分析も実行されます。これは、ユニット、設計オブジェクトと設計が類似しているユニット、この分野での最新の成果、検討中の構造の開発の見通しについての詳細かつ詳細な知識を前提としています。 また、運転条件が変化した場合のユニットや自動車システムの検証計算方法を習得し、実践することも重要です。これは、今後の活動で使用できます。

リングギア524は、相互作用力とは見なされません。 運動学的分析 ピニオンシャフトのブレインリミッターとしてのみ機能します。 ギア506はカンチレバー位置に保持されているため、またスペースの制約のために、2つの平面で未解決の慣性力のバランスをとることは容易ではない。 したがって、小さなクランクの数学的分析は1つの平面で実行されます。 シャフトの2倍の回転速度を持つシャフトの折り畳み質量とドライブシャフト自体は、回転線上にあるため、現時点では無視されます。

1.デザインの概要

カルダンドライブは、シャフトが同軸ではないか、斜めに配置されているメカニズムの電源接続用の自動車のトランスミッションで使用され、それらの相対位置は移動中に変化する可能性があります。 カルダンドライブは、ウィンチなどの補助メカニズムの駆動にも使用されます。 時々、ステアリングホイールはカルダントランスミッションの助けを借りてステアリングメカニズムに接続されます。 カルダントランスミッションは、カルダンジョイント、牛、およびそれらのサポートの3つの主要な要素で構成されています。

3つの運動学的位置関係を設計することができます サポートシャフト 506、カウンターウェイト、518ポイント、520一括ポイント、相互作用の観点から 労働力..。 これらの3つの関係は、独立変数と従属変数の関係を明確に決定します。 別の運動論は、ルーパーがこのサブシステムを完全に定義するための独立変数に対する回転の比率を意味することです。 角度528はこの回転の量を決定します。

角度544は、ギア506とローカル座標との間の角度関係を定義する。この関係は、ギア546の拘束およびギア524との係合によって固定される。これらの4つの比率の一次導関数は、外乱の速度を与える。 二次導関数はこれらの点を加速します。 開発されたすべての質量と幾何学的関係が一般的な形式で確立されていることは明らかであり、システムを最適化するために任意の変数に変更を加えることができます。

1.1。 カルダントランスミッションの基本要件とその分類。

カルダンギア(KP)には、次の基本要件が課せられます。

発生せずにトルクを伝達 追加の負荷 伝達中(曲げ、ねじれ、振動、軸方向);

接続されたシャフト間の角度に関係なく、駆動シャフトと被駆動シャフトの角速度が等しくなるようにしながらトルクを伝達する機能。

すなわち、ピニオンシャフト506は、その主軸に関して平衡していると見なされる。 ギアシャフト506の周りのモーメントがゼロであるとき、一定の結果として生じるベクトル力は、メインシャフトの角速度でメインシャフトの周りを半径方向に回転する。 主軸508の慣性力の分析は、2つの平面で実行される。 主軸の慣性力を解決する最初のステップは、ギアシャフト506の結果として生じるすべての力を、二重の移動力作用で点536に伝達することであり、これらの力は、すべての力が また、2つの平面でメインベアリング514の中央512にあるメインシャフト508に作用するモーメントはゼロであり、メインシャフトは静的および動的の両方で平衡していると見なすことができます。

高効率;

ノイズレス;

の一般的な要件 構成部品 トランスミッション-トルクの信頼性の高いトランスミッション、最小の慣性モーメント、摩擦面からの良好な熱放散。

さまざまな車両のさまざまな動作条件でこれらの要件を満たすために、カルダンドライブのさまざまなスキームがあります。

主軸508に作用する伝達力および慣性力は、デューティサイクルを通して一定のままであるため、主軸は、1つの位置で平衡化する必要があるだけである。 主軸カウンターウェイト質量530は、2つの平衡面で独立して調整することができる。 ポイント542がページの平面に伸びていることに注意してください。 この分析からいくつかの重要な側面が明らかになりました。 第一に、カウンターウェイトの質量、例えば520は、減少させて回転軸からさらに離して配置することができ、それでもその慣性平衡を維持することに留意されたい。

クローズドカルダントランスミッション。 リアアクスルの反力モーメントがパイプに吸収される車両の場合、カルダンドライブはパイプの内側に配置されます。 このチューブは、押す力を伝達する役割も果たします。 この設計のプロペラシャフトの長さは、ボディとリアアクスルの相対的な動きによって変化しないため、このタイプのプロペラシャフトには補正(伸縮)接続がなく、1つのプロペラジョイントのみが使用されます。 この場合、プロペラシャフトの不均一な回転は、その弾性によってある程度補償されます。 このような送信のスキームを図1、aに示します。 デザインがあります 乗用車、ギアボックスとメイントランスミッション間の接続はトーションシャフトによって行われ、カルダンジョイントはありません。 これは、メインギアが背面に取り付けられている車(Volvo-600)で可能です。 ただし、上記のカルダンドライブの設計は一般的ではありません。

この事実をピニオンシャフト506で使用して、一定の慣性力をより低い値に低減し、それにより倍速ベアリングへの応力を最小化することができる。 これにより、 長期 ベアリングサービスなど 低レベル それぞれの部分の応力。 第2に、この分析から、ピニオンシャフトを2つの平面でバランス調整する必要はなく、静的バランス調整のみが必要であることが明らかです。 ピニオンシャフト506が動的バランスであるかどうかにかかわらず、結果として生じる主シャフト508上のバランス状態は同じである。

カルダンドライブを開きます。 (図1、b)リアクティブモーメントがスプリングまたはジェットロッドによって認識される車の場合、ヒンジ間の距離は移動中に変化するため、カルダントランスミッションには少なくとも2つのヒンジと補償接続が必要です。 2ヒンジ、3ヒンジ、およびマルチヒンジのギアが使用されます(後者は比較的まれです)。 ユニット間の距離が大きいロングホイールベースの車両では、中間とメインの2つのシャフトで構成されるカルダンドライブが使用されます。 これは、1つの長いシャフトを使用すると、その臨界角速度が動作中のシャフトと一致する結果として、危険な横方向の振動が発生する可能性があるために必要です。 スタブシャフトの臨界速度は高くなります。 中間シャフト ある程度の弾力性が必要な中間サポートに取り付けられます。 これは、弾性クッションに取り付けられた車のパワーユニット(エンジン、クラッチ、ギアボックス)が、垂直面と水平面の両方である程度の自由度を持っているために必要です。 一部の車では、中間サポートがハウジングにしっかりと取り付けられたベアリングで使用されますが、この場合、ハウジング自体は、フレームクロスメンバーに取り付けられたブラケットに接続されているトラニオン上でスイングできます。

上記の分析は、作業を行うための少なくとも4つの異なる手段とそれぞれの出口パスに適用できます。 これらの異なる経路または動きのそれぞれは、独自の特定の態度と課題を提示します。 たとえば、 直接移動 または作業手段の出口である場合、バランス分析は簡単です。 ただし、製造公差等を考慮します。 理論的な成果は絶対に達成できるわけではなく、それに近づくだけであることを理解する必要があります。

しかしながら、前に説明したように、ルーパーバー500の主軸上で作業を行う手段を実行する必要があるだけでなく、所定の位置で回転させる必要もある。 これにより、ルーパー手段の主軸に作用する回転慣性トルクが発生します。 通常の方法でバランスをとっても、この点は解決されません。

キネマティクスによって、等しくない(非同期)および等しい角速度(SHRUS)のカルダンジョイントが区別されます。 被駆動シャフトが20以下の角度で傾斜している場合、ギアには不等角速度ジョイントが使用されます。 中間クロスを備えた非同期ユニバーサルジョイントが広く使用されています。 ユニバーサル非同期カルダンジョイントもありますが、これは単純なものとは異なり、スプライン接続ではなく、ジョイントメカニズム自体で軸方向の補正が実行されます。 等しい角速度のカルダンジョイントは、車の駆動と同時に操舵されるホイールの駆動に使用され、ヒンジの設計に応じて、被駆動シャフトの傾斜角度は45に達する可能性があります。 一部のCVジョイントもユニバーサルになっており、メカニズム内に補正デバイスがあります。

カルダンジョイントに加えて、セミカルダンジョイントも使用されます。 弾性セミカルダンジョイントは主に乗用車のカルダンドライブに取り付けられており、設計によってはシャフトの傾斜角度が8から10になります。 剛性のあるセミカルダンヒンジは、接続されたメカニズムが不十分な剛性のベースに取り付けられている場合に、接続されたメカニズムの取り付けの不正確さを補うために使用されます。 彼らです ギアカップリング..。 シャフトの傾斜角度は2°以下です。

カルダンジョイントの一般的な分類スキームを図2に示します。

1.2。 角速度が等しくないジョイントを備えたカルダントランスミッション

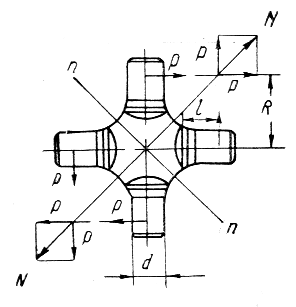

図: 3ユニバーサルジョイントの図

アルダンヒンジはアーティキュレーションと呼ばれ、シャフト間の傾斜角度を変えて、あるシャフトから別のシャフトに回転を伝達します。

角速度が等しくないカルダンジョイント(図3)は、クロス3によって互いにピボット接続された駆動2フォークと被駆動4フォークで構成されます。駆動フォークは駆動シャフト1にしっかりと接続され、被駆動フォークは被駆動シャフト6にしっかりと接続されます(固定または可動スプライン接続5を使用)。 その長さを変更します)。 シャフト1からシャフト6へのトルク(軸は角度に配置されています)、ヒンジは、ドリブンフォークの回転の結果として伝達されます。 b-B軸 と交差点 a-A軸..。 ただし、従動シャフトは不均一に回転します-加速と減速があります。 その結果、トランスミッションに追加の動的負荷が発生し、トランスミッショントルクを超える場合があります。

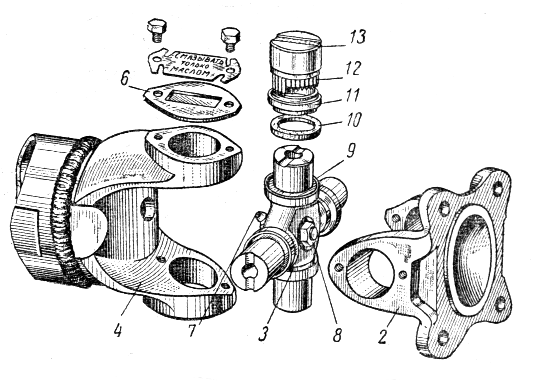

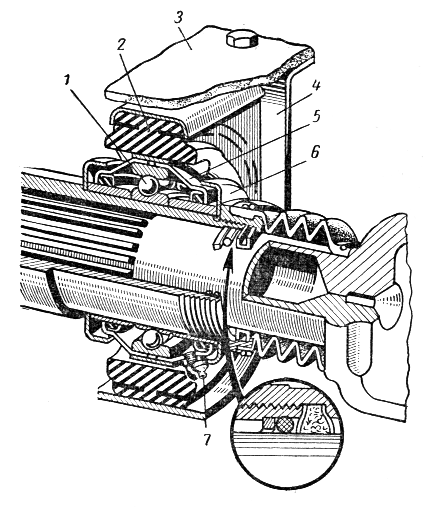

カルダンドライブでの幅広いアプリケーション 国産車 ニードルベアリングに剛性のあるシンプルなユニバーサルジョイントを採用しました。 このようなジョイントは、2つのスチールフォークと、フォークをピボットで接続するニードルベアリングを備えたクロスピースで構成されています(図4)。 クロスピース3の慎重に機械加工されたピンにニードルベアリング12を備えたスチールカップ13が取り付けられています。内側の端からのベアリングニードルはサポートウォッシャー11に載っています。ボウルはクロスピースに取り付けられた金属ボディ9に取り付けられたゴムグランド10でクロスピースにシールされています。 ガラス付きのクロスピースは、フォーク2と4の耳に保持リングまたはプレート6でネジで固定されています。 クロスピースベアリングは中央のオイラー7を介して潤滑され、そこからオイルがクロスピースのチャネルを通ってベアリングに送られます。 過度の油圧を排除するために、安全バルブ8を備えた本体がクロスピースにねじ込まれています。

ニードルベアリングのカルダンジョイントはオープンタイプで使用され、通常は保護カバーで覆われていません。 一部の車両では、カルダンジョイントには、汚染を排除するためにカバーする保護キャップが装備されています。 また、現在、多くの車は、運転中に頻繁な定期的な潤滑を必要としないカルダンジョイントを使用しています。 信頼性の高いグランドシールで固定されたグリースを使用しています。 ヒンジまたはスパイクの端の小さなくぼみを組み立てるとき、グリースはニードルベアリング付きのカップに入れられます。 これらのヒンジにはグリースフィッティングやバルブはありません。 オイラーまたはねじ穴は保持されているが、オイラーがない場合があります。 注入されたグリースは十字架の空洞を満たし、ベアリングに行き、余分なものはゴム腺の「フロー」シールを通して絞り出されます。

図: 4不等角速度のユニバーサルジョイントの詳細

シャフトの軸間の角度が大きくなると、ヒンジの効率が急激に低下することに注意してください。 一部の車では、この角度を小さくするために、エンジンは2〜3の傾斜で配置されます。 時々同じ目的のために リアアクスル メインドライブシャフトがわずかに傾くように設定します。

ただし、シャフト間の角度をゼロに減らすことは許容できません。これは、シャフトが接触している表面でのベアリングニードルのブラインリング効果により、ヒンジが急速に故障する可能性があるためです。

ベアリングニードルが歪んで作成されると、ニードルのブラインリング効果は、大きな総クリアランスで増加します。 高圧 スパイクスパイクに。 総針クリアランスは、ベアリング針の直径の半分未満でなければならないと考えられています。 ベアリングニードルは同じ公差寸法に適合しています。 個々の針の位置を変えたり交換したりすることは許可されていません。

ユニバーサルジョイントクロスは完全に中央に配置する必要があります。 これは、ヒンジフォークにボルトで固定された保持リングまたはカバーを使用してガラス13(図4を参照)を正確に固定することによって実現されます。 クロスピースのスパイクの端とカップの底の間にギャップが存在することは許容できません。これは、回転中にプロペラシャフトの不均衡が変動するためです。 同時に、カップを締めすぎると、スパイクの端とカップの底に擦り傷が生じたり、針が歪んだりする可能性があります。

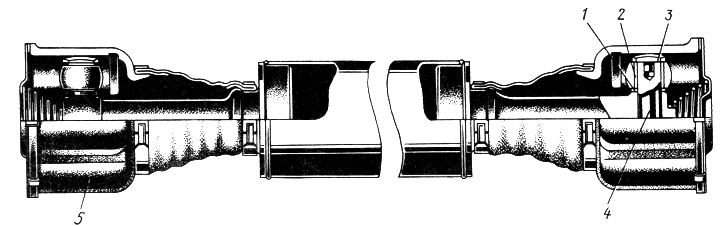

図: 52つのユニバーサルジョイントを備えた5カルダンシャフト

場合によっては、プロペラシャフトの長さの変化を補正する軸方向の動きが、スプライン接続ではなく、カルダンジョイントの設計を直接提供するために望ましい場合があります。このようなヒンジはユニバーサルと呼ばれます。 図5は、2つのユニバーサルジョイントを備えたプロペラシャフトを示しています。中空ピン4がシャフトの端の穴に押し込まれ、2つの球形ローラー1がニードルベアリング2に取り付けられています。球面のセンタリングプラグ3がピン4の穴に挿入されています。 ヒンジのハウジング5には、ローラーの半径と同じ半径の円筒形断面を有する2つの溝がある。 ピン4は、ある角度で回転する場合、その軸を中心とした回転に加えて、スロットに沿って球状ローラー上で傾斜およびスライドする機能を備えています。 このようなヒンジでは、軸方向の動きは、スプライン接続よりも大幅に低い摩擦損失を伴います。

図: 6弾性セミカルダンジョイントを備えたカルダントランスミッション

弾性セミカルダンジョイントは、両方のシャフトを接続する弾性リンクの変形により、特定の角度に配置された1つのシャフトから別のシャフトへのトルクの伝達を可能にします。 弾性リンクは、スチールケーブルで補強されたゴム、ゴム繊維、またはゴムにすることができます。 後者の場合、セミカルダンジョイントは、最初の2つの場合よりも、かなりのトルクをわずかに大きい角度で伝達できます。 セミカルダンジョイントの利点は次のとおりです。速度の急激な変化に伴うトランスミッションの動的負荷の低減。 運転中のメンテナンスは不要です。 その弾力性のために、そのようなヒンジはプロペラシャフトの小さな軸方向の動きを可能にします。 弾性セミカルダンジョイントは中央に配置する必要があります。そうしないと、プロペラシャフトのバランスが崩れる可能性があります。

弾性ユニバーサルジョイントの使用例として、図6にVAZ-2105車のカルダントランスミッションを示します。 ここでは、弾性セミカルダンジョイントが中間プロペラシャフトの前端に取り付けられています。 弾力性のある六角リンクには6つの穴があり、その内部に金属インサートが加硫されています。 フランジ1と3のボルトにラバーリンクを取り付ける前に、金属クランプで周囲を事前に締めます。これがないと、カップリングの穴がボルトと一致しません(組み立て後、クランプが取り外されます)。 このようにして、ラバーリンクにプレストレスがかかります。 ゴムは引張りよりも圧縮の方がうまく機能するため、この動作により、トルクがジョイントを介して伝達されるときの引張応力が減少します。

設置の不正確さを補う接続であるリジッドセミカルダンジョイントは、現在非常にまれにしか使用されていません。 この理由は、このようなヒンジに固有の欠点である、急速な摩耗、面倒な製造、動作中のノイズです。

カルダンジョイントは、角度の付いたカルダンロールを接続するために使用されます。 ユニバーサルジョイントシャフトは管状セクションを持ち、両端が溶接されています。

ダブルカルダンドライブ(つまり、2つのカルダンジョイントと1つのシャフトを備えたギア)では、スプラインを備えたチップ5が管状シャフト8の一端に溶接され(図7、a)、2番目のカルダンジョイント9のフォークを備えたチップが他端に溶接されます。 プロペラシャフトは、チップ5によってフォーク3のスプラインハブ4に接続されています。アクスルサスペンションスプリングの変形中にシャフトが軸方向に変位するには、カルダンジョイントの1つとシャフトのスライドスプライン接続が必要です。 スプライン接続はオイラー2を介して潤滑され、カバー付きのオイルシール6によって外部から保護され、ゴム製ベローズ7によって汚れから保護されます。ユニバーサルジョイント1および9の極端なフォークには、シャフトの端のフランジにボルトで固定されるフランジが装備されています。 カルダントランスミッションにフランジが付いていると、分解が簡単で便利です。

図: 8弾性要素による中間サポート

リアアクスルドライブを備えた2軸車両では、主な用途は、メインと中間の2つのカルダンシャフトを備えたカルダントランスミッションでした。 このようなトランスミッションでは、管状の主プロペラシャフト19(図7、b)は、\u200b\u200b両端に、カルダンジョイントのフォークを備えた溶接ラグ18を有する。 リアカルダンジョイントは、シャフトをリアドライブアクスルシャフトに接続します。 フロントフォークは、クロス17、スプラインシャンク13によってフォーク16に接続され、これは、後端で溶接されたスプラインスリーブ12に入る。 中間シャフト スプラインブッシングの空洞は、オイラー21を通してグリースで満たされている。スプラインブッシングは、ねじ山のブッシングにねじ込まれたキャップを備えたオイルシール15によってシャンク上で密封されている。 スライドジョイントは、ゴムベローズ20によって汚染から保護されている。中間シャフト11の前端は、カルダンジョイント10によってギアボックスの出力シャフトに接続されている。 中間シャフトは、車両フレームのクロス部材に取り付けられた中間支持体14に取り付けられている。

中間サポートは、カルダントランスミッションの中間シャフトを吊り下げるために使用されます。 中間シャフトサポートは通常、ボールベアリング1(図8)の形で作られ、シャフトの内輪で固定され、車のフレームの横方向ビーム3に取り付けられたブラケット4に埋め込まれたゴム製クッション2に取り付けられます。 ベアリングは、オイルシールを備えたキャップ5によって両側が閉じられており、その側面にはダートデフレクター6があります。ベアリングの内部空洞は、オイラー7を介してグリースで満たされています。

中間車軸と後車軸への自律カルダンドライブを備えた3軸車両では、剛性の中間サポートが中間車軸に取り付けられています。

1.3。 カルダンは定速ジョイントで駆動します。

等しい角速度のユニバーサルジョイントの設計は、単一の原理に基づいています。つまり、円周方向の力が伝達される接触の苦痛は、シャフトの二等分面にあります。 定速ジョイントは、原則として、駆動ホイールとステアリングホイールへの駆動に使用されます。 そのようなヒンジのデザインはさまざまです。 以下は、最も一般的に使用されるもののいくつかです。

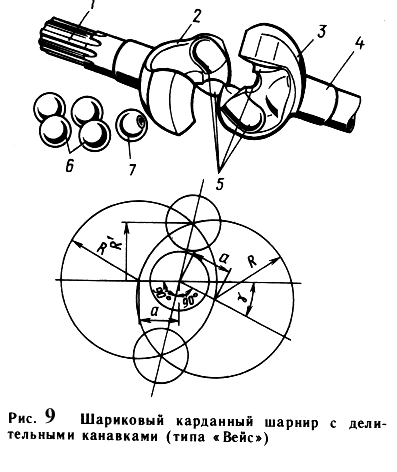

分割溝付き4ボールユニバーサルジョイント(「ワイス」タイプ)。 図9。 制御された駆動輪の駆動で多くの国産車(UAZ-469、GAZ-66、ZIL-131)に取り付けられています。 車が前進しているとき、力は1対のボールによって伝達されます。 逆転するとき-別のペアで。 ナックル2と3の溝は、半径R 'の円弧に沿ってカットされています。 4つのボール6は、対称に配置された溝5の交点に配置されています。これにより、シャフト1と4の角速度が等しくなります。ボール7は中心にあります。 ピンがそれを通過し、拳の1つにある穴に入ると、変位が防止されます。 ボールは、溝が90°の角度で交差するときに最も正確に取り付けられますが、ボールをスライドさせると、ボール6と7、および溝5の両方が急速に摩耗し、ヒンジの効率が低下します。

小さな角度で円が交差すると、二等分面でのボールの精度が保証されず、ボールの詰まりにつながる可能性があります。 通常、溝は、溝の軸を形成する円の中心がヒンジの中心から0.4〜0.45Rの距離になるように作成されます。 このタイプのカルダンジョイントは、30-32のシャフト間の角度を提供します。 他の同期ユニバーサルジョイントと比較して製造の手間が最も少なく、設計が簡単で、 低価格 それらの広い分布を確実にしました。 ヒンジには転がり摩擦が存在するため、ヒンジの効率は非常に高くなります。

図: 10インデックスレバー付きボールユニバーサルジョイント(タイプ「Rcepp」): そして -前輪ドライブへのヒンジの取り付け。 b -ヒンジ図

このヒンジの使用の可能性を制限するいくつかの機能に注目する価値があります。 理論的に点接触している間に2つのボールだけが力を伝達すると、高い接触応力が発生します。 したがって、4ボールユニバーサルジョイントは通常、車軸荷重が25〜30kN以下の車両に取り付けられます。 ヒンジの操作中に、特にヒンジの中心がキングピンの軸上にない場合、スペーサーの負荷が発生します。 ピボットを正確に配置するには、特別なスラストワッシャーまたはベアリングが必要です。

ヒンジが摩耗していると、トルクの伝達中にナックルが多少変形したときにボールが脱落し、ヒンジの詰まりや制御不能につながる可能性があります。 溝の中央部分は最も摩耗しやすく、これは直線運動に対応し、無負荷の溝は負荷のある溝よりも摩耗します。 これは、重いものを運転するために、ヒンジにフロント駆動アクスルの比較的まれな係合がロードされているという事実によって説明されます 道路状況、そして車の走行距離のほとんどは、トランスミッションの一部の回転に抵抗する小さいが長時間作用するトルクによってヒンジが反対方向に負荷されたときに、フロントアクスルがオフの状態で発生します。

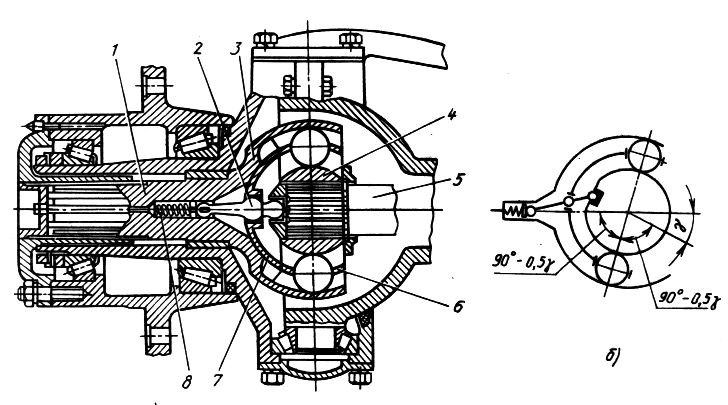

分割レバー付き6ボールユニバーサルジョイント(「Rcepp」タイプ)。 図10。 このヒンジの主な要素は、シャフト5のスプラインに固定された球形の拳4と、別のシャフト1に接続された球形のカップ3です。拳とカップの内側には、半円形の断面の6つの子午線溝が削られています。 溝は1つの中心から作られています。 6個のボールがセパレーター6で接続された溝に配置されています。シャフトを傾けると、ガイドカップ7を回転させる分割レバー2とセパレーターを使用してボールを二等分面にセットします。 ばね8は、シャフトの傾斜の結果としてレバーの位置が変化したときに、シャフト5の端部のソケットにインデックスレバーを押すのに役立つ。

二等分面でのボールの位置決め精度は、インデックスアームアームの選択に依存します。 図10、bは、シャフトの1つが角度で傾斜しているときのヒンジ部品の位置を示しています。 同様に、セパレーターは0.5の角度で回転する必要があります。 これに続いて、ピッチレバーのアームのそのような比率が選択され、そこでセパレーターの所与の回転角度が保証される。

インデックスレバー付きのユニバーサルジョイントにより、シャフト間の最大角度は37になります。 このジョイントの力は6つのボールによって伝達されるため、低負荷で高トルクの伝達を提供します。 ジョイントの中心がピボットの軸と一致する場合、ジョイントにスラスト荷重はありません。 ヒンジは優れた信頼性と高効率を備えていますが、技術的に複雑です。すべての部品が厳しい公差に準拠して回転およびフライス加工され、すべてのボールによる力の伝達が保証されます。 このため、ヒンジのコストが高くなります。

分割溝付き6ボールユニバーサルジョイント(タイプ「ベアフィールド」)。 図11。 表面が半径R1(中心O)の球に沿って作られている拳4では、6つの溝が削られています。 ナックルの溝は、半径R3に沿ってカットされているため、深さが変化します(中心O1はヒンジOの中心から距離aだけずれています)。 ハウジング1の内面は、半径R2(中心O)の球に沿って作られ、半径R4に沿って切断された可変深さの6つの溝も有する(中心O2は、ヒンジoの中心に対して距離aだけ変位する)。 ボール2が配置されているセパレータ3は、それぞれ半径R2およびR1の球に沿って作られた外面および内面を有する。 ジョイントのシャフトが同軸である位置では、ボールはジョイントの中心を通過するシャフトの軸に垂直な平面にあります。

図: 11 6ボールユニバーサルジョイント(ベアフィールドタイプ):

そして -建設; b -スキーム。

シャフト5の1つが特定の角度で傾けられると、上部のボールが右側の溝の狭い空間から押し出され、下部のボールがセパレータによって左側の溝の拡張する空間に移動される。 ボールの中心は常に溝の軸の交点にあります。 これにより、シャフトの同期回転の条件である二等分平面内での位置が保証されます。 ボールの詰まりを防ぐために、溝の軸が交差する角度は1120 '以上である必要があります。

分割レバーを備えたユニバーサルジョイントとは対照的に、このジョイントでは、溝セクションのプロファイルは、円弧に沿ってではなく、楕円に沿って作成されます。 このため、溝の壁とボールの間の相互作用の力は、垂直に対して45の角度をなし、溝のエッジがつぶれたり欠けたりするのを防ぎます。 インデックスレバーがないため、このジョイントはシャフト間で45°の角度で動作できます。 シャフト間の大きな角度でのヒンジの比較的大きな損失は、転がり摩擦とともに、滑り摩擦がその特徴であるという事実によって説明されます。

![]()

図: 14三叉剛性ユニバーサルジョイント(三脚型)

ジョイントは、一部の国産車(VAZ-2108)のフロントステアリングホイールとドライビングホイールのドライブシャフトの外側の端に取り付けられています。 この場合、カルダンジョイントをカルダンシャフトの内側の端に取り付ける必要があります。これにより、スプリングが変形したときのカルダンシャフトの長さの変化を補正することができます。

ユニバーサル6ボールユニバーサルジョイント(タイプGKN)。 図12。 ヒンジの円筒体の内面には、楕円形の縦溝が6本カットされており、ナックルの球面にはシャフトの縦軸に平行な溝があります。 溝には、セパレーターに取り付けられたボールのセットが含まれています。 拳とセパレーターの相互作用する表面は球形であり、球の半径はR1(ボールの中心の平面にある中心Oから距離aの中心O1)です。 ケージの球形の外側部分(半径R2)は円錐形になり、最大シャフト傾斜角度が約20に制限されます。

ケージの球の中心がずれた結果、シャフトを傾けるとボールが二等分面にセットされて固定されます。 これは、シャフトを傾けると、ボールが2つの中心O1とO2に対して移動する必要があるという事実によって説明されます。これにより、ボールの中心、セパレータの外側と内側の球を通過する垂直面の交差点にボールが強制的に取り付けられます。

軸方向の動きは本体の縦方向の溝に沿って発生し、プロペラシャフトの動きは本体の溝の作業長に等しく、ヒンジの寸法に影響します。 軸方向の動きの間、ボールは転がらずにスライドするため、ヒンジの効率が低下します。 これが前輪駆動VAZ車の内部ヒンジの作り方です。 高トルクを伝達する場合、このタイプの8ボールジョイントが使用されます。

図: 15 3ピンユニバーサルユニバーサルジョイント(「三脚」タイプ)

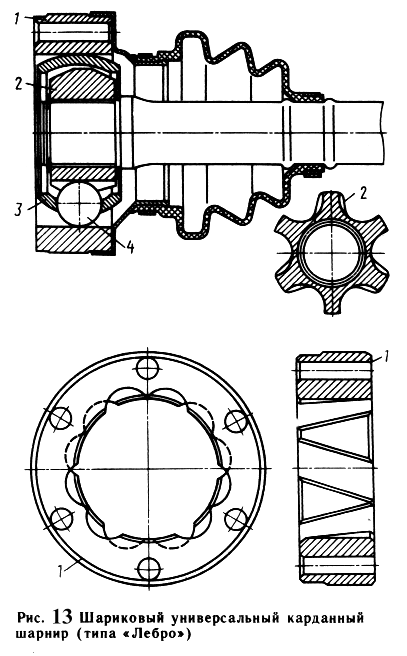

分割溝付きニバーサル6ボールユニバーサルジョイント(「レブロ」タイプ)。 図13。 ヒンジは円筒形の本体1で構成され、その内面には、図に示す順序で配置された、円筒のジェネラトリックスに対してある角度で6つの直線の溝がカットされています。 球形の拳2、6つのまっすぐな溝もその表面にカットされています。 ハウジング1の内側円筒面に沿った外側球面と内側球面を中心とするボール4を備えたセパレーター3は、ナックル2に一定のギャップを置いて取り付けられます。ボールは溝の交点に取り付けられ、シャフトの同期回転を保証します。 シャフトは常に二等分面にあります。

このジョイントは、溝の作業長とボールのストロークがシャフトのストロークの2分の1であるため、他のタイプのジョイントよりも小さくなっています。 他にも利点があります。ケージはシャフト間の角度を分割する機能を実行せず、負荷が少ないため、製造精度の要件が低くなります。 ヒンジのフランジジョイントの存在は提供します

図: 16ダブルカルダンジョイント

設置の品質は、設計がより複雑になりますが、

ボディグルーブの引っ張りの単純化をどれだけ補うか。 溝の位置の正確さには高い要求があります。

ヒンジは効率が高く、前輪駆動車に使用されています。

3スタッドカルダンジョイント(三脚タイプ)。 このようなカルダンジョイントは、小型車やトラックに取り付けられています。 構造的に、これらのヒンジには2つの設計があります。最大43のシャフト間でモーメントの伝達を可能にするが軸方向の変位を許可しないヒンジ(剛体ヒンジ)と、軸方向の補正を可能にするがシャフト間で比較的小さな角度で動作するユニバーサルヒンジです。

リジッドヒンジ(図14)では、120°の角度で配置されたスパイク2がボディ1に固定されています。球面のローラー3はスパイクに取り付けられており、自由に回転させることができます。 シャフト5と一緒に作られたフォーク4は、円筒形セクションの3つの溝を有する。 フォークの表面は球形であり、シャフト間に大きな角度を提供します。

リジッドジョイントとユニバーサルジョイントの動作原理は同じです。 ユニバーサル3スタッドジョイント(図15)は、シャフトと一体に作られた円筒形のボディ3で構成され、3つの縦方向の溝、3つのスタッドを備えたハブ2がプロペラシャフトの内端に固定され、3つのローラー1がニードルベアリングに取り付けられています。 スパイクは、溝のように、互いに120の角度で配置されています。 ローラーは、縦溝の円筒部分と同じ半径の球面を持っています。 シャフトが斜めに回転すると、ローラーが溝の中で転がり、ニードルベアリングがオンになります。同時に、ピンは、ヒンジキネマティクスによって提供されるベアリングローラーに沿って移動できます。 伸びは、スタッドをベアリングに沿ってスライドさせることによって実現されます。

このタイプのユニバーサルジョイントは、最大シャフト傾斜角が25を超えない場合に使用できます。 ヒンジの利点は、軸方向の移動中の損失が少ないことです。これは、実際にはローリングによってのみ提供され、ヒンジの高効率を決定するためです。

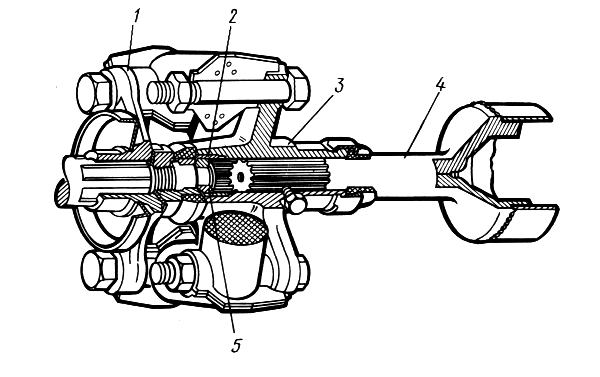

ダブルカルダンジョイント。 図16.角度速度が等しくない2つのジョイント1で構成され、ダブルフォーク2で結合されています。角度速度が等しいことは、インデックスレバーで確認する必要があります。 ただし、設計上の特徴により、接続されたシャフトの同期回転は、ある程度の近似でのみ保証できます。 不均一な回転係数は、シャフト間の角度と分割装置のサイズによって異なります。

ニードルベアリングのダブルピボットは、これらのベアリングとクロスピースのスタッドの著しい摩耗が特徴です。 これは、主に車両の直線運動により、ベアリングニードルが回転せず、その結果、接触する部品の表面がブラインリングしやすくなり、ニードル自体が平らになることがあるためです。

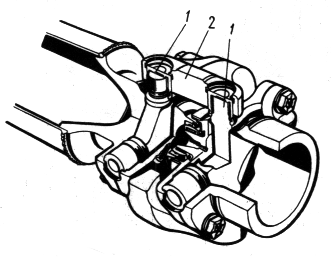

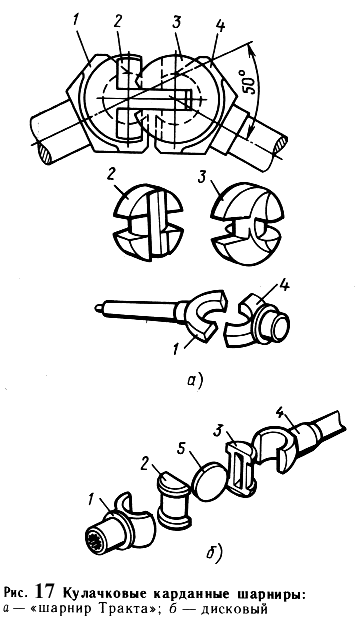

カムカルダンジョイント。 図17。 カムジョイントは、大型車両やドライブからドライブホイールに使用されます。 カムジンバルを対称軸に沿って2つの部分に分割すると、各部分は、回転軸が固定された不等角速度のジンバルになります(ダブルジンバルのように)。 相互作用する部品の発達した表面が存在するため、ヒンジは、シャフト間の角度を45〜50に保ちながら、かなりの量のトルクを伝達することができます。

外国の大型車両では、図17に示すように、「トラクトヒンジ」として知られるカムカルダンジョイントが広く使用されています。 それは4つの刻印された部分から成ります:2つのフォーク1と4と2つの形作られた拳2と3、それらの摩擦面は研磨にかけられます。

我が国では、カムカルダンジョイントが開発され(図17、b)、多くの車両(KamAZ-4310、Ural-4320、KAZ-4540、KrAZ-260など)に搭載されています。 ヒンジは、2つのフォーク1と4、2つのナックル2と3、およびディスク5の5つの単純な構成パーツで構成されているため、ディスクと呼ばれることがよくあります。 「トラクトヒンジ」の複雑さに比べて、製造の複雑さはやや大きい。 このジョイントによって提供されるシャフト間の角度の最大値は45です。

カムジョイントの効率は、同じ角速度の他のジョイントの効率よりも低くなります。これは、スライド摩擦がそれらの要素の特性であるためです。 動作中、かなりの加熱があり、不十分な供給の結果としてヒンジ部品が擦れることがあります 潤滑剤 摩擦面に。

1.4。 ドライブラインの主要部分の材料

角速度が等しくないカルダンジョイントのスライディングフォークは、スチール30Xおよび40(GAZ)またはスチール45(ZIL)で作られ、溶接フォークは、スチール40(GAZ)または35(ZIL)で作られ、HFC硬化が行われます。 十字架は鋼20X(GAZ)または鋼18ХГТと20ХГНТР(ZIL)から刻印されています。最初の2つの鋼で作られた十字架は接合され、鋼20ХГНТРからの十字架はニトロ炭化されます。 カルダンシャフトは鋼の薄肉カルダンチューブ(鋼15Aまたは20)でできており、スロットの端は鋼30、40Xまたは45G2でできています。

1.5。 プロトタイプの選択

GAZ-2410車では、後車軸が駆動車です。 カルダンドライブは、車両の前部にあるギアボックスの出力シャフトからリアアクスルのメインドライブのドライブギアにトルクを伝達する必要があります。 リアアクスルのリアクティブモーメントは、スプリングによって認識されます。 したがって、クローズドカルダントランスミッションの使用は実用的ではありません。 従動従動輪の駆動には等角速度のヒンジが使用されるため、この場合、ニードルベアリングにクロスピースを備えた不等角速度の単純なヒンジが使用されます。 車はホイールベースが長くなく、ギアボックスの出力シャフトからメインギアまでの距離が短いので、中間なしで1つのカルダンシャフトでカルダンギアを使用することが可能です

図: 18。 運動図 ドライブラインプロトタイプ

よこ糸サポート。 カルダンジョイントの数は2つです(シャフトの端)。 これにより、メインギアドライブギアの回転の均一性が確保されます。 また、車両が動いているときにサスペンションのリアアクスルの振動によって発生するギアボックスとメインギアの間の距離の変化を補正する必要があります。 補償スプライン接続は、カルダントランスミッションとギアボックスの出力シャフトの接合部で実行するのに便利です。 カルダントランスミッションをリアアクスルの駆動ギアに固定して、トランスミッションの取り外し/取り付けを容易にします。

したがって、プロトタイプとして、中間サポートのない1つのカルダンシャフトを備えたニードルベアリング上のクロスピースを備えた、角度速度が等しくない単純なカルダンジョイントを備えたダブルジョイントカルダントランスミッションが選択されます。 補償要素は、カルダンドライブとギアボックスの出力シャフトのスプラインジョイントです。 運動図を図18に示します。

2.GAZ-2410車のカルダントランスミッションの計算をチェックします

カルダン送信の検証計算は、次の順序で実行されます。

ロードモードが設定されています。

最大ねじり応力とプロペラシャフトのねじれ角が決定されます。

プロペラシャフトに作用する軸力が決定されます。

プロペラシャフトの不均一な回転と不均一な回転から生じる慣性モーメントの評価が実行されます。

ユニバーサルジョイントのクロスピースが計算されます。

ユニバーサルジョイントフォークが計算されます。

ニードルベアリングに作用する許容力が決定されます。

プロペラシャフトの臨界回転数が決定されます。

ユニバーサルジョイントの熱計算を行います。

2.1。 ロードモード

プロペラシャフトは、ギアボックスから伝達されるトルクと、スプリングのドライブアクスルの振動から生じる軸方向の力の影響を受けます。 回転数が上がると、プロペラシャフトの横振動が発生する場合があります。 シャフトの横方向の曲げは、シャフトの回転軸とその重心との不一致から生じる遠心力によって発生します。 不一致は、避けられない製造上の不正確さ、自重によるシャフトのたわみ、およびその他の理由により発生する可能性があります。

この作業では、カルダントランスミッションの検証計算は、エンジンが発生する最大トルク(回転速度nMでのMmax)に従って、車が1速で移動しているとき、トランスミッションを介して伝達されるトルクが最大のとき( 比 最初のギアi1 \u003d 3.5)。 設計割り当てでエンジンによって発生する定格最大トルク(2500rpmで173Nm)は1.5倍に増加するため、計算されたトルクはMmax \u003d1731.5\u003d 259.5Nmになります。 nM \u003d 2500rpm。

2.2。 ねじり応力とプロペラシャフトの回転角度の決定

シャフトの最大ねじり応力は、前述のように、最大\u200b\u200bモータートルクが適用され、動的負荷が作用している場合に決定されます。 動的負荷の作用は、動的係数KD \u003d 1 ... 3によって考慮されます。 計算では、KD \u003d 1とします。

GAZ-2410車のカルダンシャフトは中空です。 シャフトの外径はD \u003d 74 mm、シャフトの内径はd \u003d 71mmです。

ねじれに対する抵抗の瞬間は、次の式によって決定されます。

シャフトの最大ねじり応力は、次の式で決定されます。

カルダンギアの作られたデザインのねじれ応力は、100〜300MPaの値を持っています。 結果の電圧値は、指定された値を超えません。

シャフトのねじれ角の値は、次の式で決まります。

ここで、Gはねじり弾性係数、G \u003d8.51010Paです。

Icr-ねじれ中のシャフトセクションの慣性モーメント、

lはプロペラシャフトの長さ、l \u003d 1.299mです。

カルダンシャフトユニット長のねじれ角の値は

.

.

カルダンシャフトの作成されたデザインのねじれ角の値は、シャフトの長さ1メートルあたり3〜9度のKD \u003d 1です。 結果の値は、指定された値を超えません。

したがって、最大ねじり応力およびねじれ角に関するユニバーサルジョイントシャフトの通常の動作が保証されます。

2.3。 プロペラシャフトに作用する軸力の決定

トルクに加えて、駆動軸の動きから生じる軸力Qがプロペラシャフトに作用します。

リアアクスルは、車両がバンプを越えて移動しているときに、スプリングシャックル軸に対して特定の半径R1に沿ってスイングします。 カルダンシャフトは、カルダンジョイントの中心を中心に振動し、カルダンジョイントを特定の半径R2に沿ってギアボックス出力シャフトに接続します。 これらの半径が不均等であるため、プロペラシャフトの軸方向の動きが発生します。 一般的な動作モードでの軸方向変位の値は2〜5mmです。

車両の振動時にプロペラシャフトに作用する軸力Qの値は、次の式で求められます。

,

,

ここで、Dshとdshは、突起とくぼみに沿ったスロットの直径です。

-スプライン接続の摩擦係数。

図: 19シャフトの不均一な回転を評価するためのCardanドライブ図

係数は潤滑剤の品質に依存します。 良好な潤滑で\u003d 0.04 ... 0.6(計算では0.05を取ります); 潤滑不良の場合\u003d 0.11 ... 0.12(計算では0.115を使用します)。 ジャミングの場合\u003d 0.4 ... 0.45(計算では0.45を取ります)。 GAZ-2410車のカルダンドライブのスプライン接続の場合、Dsh \u003d 28 mm、dsh \u003d 25mm。

その場合、軸力の値は次のようになります:

潤滑性が良い  ;

;

潤滑不良  ;

;

詰まったとき  .

.

カルダンドライブで発生する軸力は、ギアボックスとファイナルドライブのベアリングに負荷をかけます。 軸方向荷重の減少は、軸方向移動中の滑り摩擦が転がり摩擦(ボールを備えたスプライン)に置き換えられるジョイントの存在下で行われます。

2.4。 回転と慣性モーメントの不均一性の推定

ギアボックスの出力シャフト(シャフトA)とカルダンシャフト(シャフトB)を接続する単一のカルダンジョイントの場合、シャフトの回転角度との比率(図19を参照)は、次の式で表すことができます。

.

.

ここで、1は、検討中のシャフトの軸間の角度(スキュー角度)です。 この表現を微分すると、

シャフトの角速度は、時間の経過に伴う回転角度から導き出されます。 これを考慮に入れると、前の式から、シャフトの角速度間の比率を取得することができます。

![]() .

.

代数変換後、被駆動シャフトBの角速度の駆動シャフトAの角速度、駆動シャフトの回転角度、およびシャフトのミスアライメントの角度への依存性を取得します。

.

.

この依存関係は、1\u003d 0の場合にのみA\u003dBを意味します。一般的な場合、10、つまり、 シャフトAの回転速度が一定の場合、シャフトBは不均一に回転します。 値значенияAとBの差の量は、シャフト間の角度1によって異なります。 シャフトAの回転角度を設定することにより、シャフト間で一定の角度で、駆動シャフトの一定の回転速度でのシャフトBの不均一な回転を推定することができます。

上記のように、ドライブラインは最大トルクの場合について計算されます。 エンジンは、nM \u003d 2500rpmで最大トルクを発生します。 最大トルクは、1速ギアが噛み合っているときにトランスミッションを介して伝達されます。 これらの条件下で、ドライブシャフトAの回転速度は次の式で決定されます。

.

.

シャフトのミスアライメントの最大角度を取ります--- 1 \u003d3。

図20角速度依存性のグラフ カルダンシャフト ドライブシャフトの回転角度から

シャフトAの回転角度に応じたシャフトBの角速度の値を表1に示します。依存関係のグラフを図20に示します。

表1。

ドライブシャフトのさまざまな回転角度でのユニバーサルジョイントシャフトの角速度の値。

|

卒業生。 |

|||||||||

シャフトBとCの回転角度の比率は次の形式になります。

.

.

シャフトのミスアライメントが等しい場合、つまり 1\u003d2の場合、シャフトAとCの角速度も等しくなります。 シャフトBのフォークの位置と、ヒンジの先行フォークの互いに対する90°の変位を考慮に入れると、シャフトAの位置からの回転角度を数えて、次のようになります。

または  .

.

それを考慮して  、得られた式から、シャフトAとシャフトCの回転角度の比率を求めます。

、得られた式から、シャフトAとシャフトCの回転角度の比率を求めます。

.

.

この依存関係から、1\u003d2の場合、  、したがって\u003d。 したがって、トルクが伝達されるプロペラシャフト自体は不均一に回転しますが、メインギアドライブギアの回転の均一性は、ギアボックスのセカンダリシャフトの均一な回転によって保証されます。

、したがって\u003d。 したがって、トルクが伝達されるプロペラシャフト自体は不均一に回転しますが、メインギアドライブギアの回転の均一性は、ギアボックスのセカンダリシャフトの均一な回転によって保証されます。

車が動いているとき、回転が不均一であるため、シャフトBには慣性モーメントが追加で負荷されます

,

,

ここで、IAとIBは回転部品の慣性モーメントであり、それぞれシャフトAとBに減少します。

2

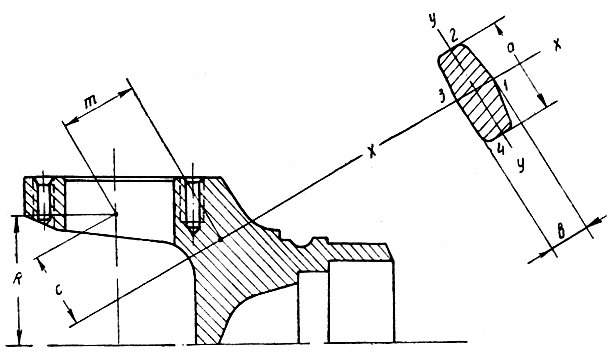

図: 21ユニバーサルジョイントクロスピースの設計図

。五。 ユニバーサルジョイントクロスの計算

フォースPはユニバーサルジョイントクロスのスパイクに作用します(図21)。 この力の大きさは式によって決定されます

,

,

ここで、Rは十字の軸からとげの中央までの距離、R \u003d 33mmです。

力Pはスパイクスパイクに作用し、スパイクを押しつぶし、曲げ、せん断させます。 スパイクの崩壊応力は80MPa、曲げ応力-350 MPa、せん断応力-170MPaを超えてはなりません。

せん断応力は次の式で決定されます

ここで、dはスパイクの直径、d \u003d 16 mm;

lはとげの長さ、l \u003d 13mmです。

スパイクの断面の曲げに対する抵抗モーメントは、次の式によって決定されます。

曲げ応力

カットオフ電圧

ご覧のとおり、すべての電圧が許容値を超えることはありません。

ピンに加えられた力Pも結果としてNを与え、それがn-nセクションに引張応力を引き起こします。 GAZ-2410ユニバーサルジョイントクロスの場合、これらの応力が発生する断面積はF \u003d 4.9cm2です。 引張応力は次の式で決定されます

許容引張応力は120MPaです。 実際の電圧は許容電圧を超えません。 破砕、曲げ、せん断のためのユニバーサルジョイントクロスのピンの通常の動作、および張力がかかったジョイントのクロスが保証されます。

2

図: 22ユニバーサルジョイントフォークを計算するためのスキーム。

.6。 ユニバーサルジョイントフォークの計算

ユニバーサルジョイントフォークの計算をチェックするとき、フォークレッグの弱い部分が選択されています。 ユニバーサルジョイントフォークを計算するための図を図22に示します。足は、クロスピースのスパイクから力Pを感知します。 この力の作用により、長方形に近い足の部分に曲げ応力とねじれ応力が同時に発生します。

図面から決定されたセクションの長さと幅は、それぞれa \u003d 45 mm、b \u003d 15mmに等しくなります。 力の作用の肩は、c \u003d 21 mm、m \u003d 3mmに等しい。 セクションの抵抗モーメントを決定するときに必要な係数は、セクションの長さと幅の比率によって異なります。 特定のセクション(a / b \u003d 3)の場合\u003d 0.268。

ユニバーサルジョイントフォークの足の考慮されたセクションに作用する応力を決定するには、セクションの抵抗モーメントを決定する必要があります。

x-x軸を中心とした曲げに対するセクションの抵抗モーメント(図22を参照)

y-y軸周りの曲げに対する抵抗の瞬間

ポイント1と3での応力を決定するときのねじれに対する抵抗の瞬間

ポイント2と4での応力を決定するときのねじれに対する抵抗の瞬間

ポイント2と4での曲げ応力

ポイント1と3での曲げ応力

ポイント2と4でのねじり応力

ポイント1と3でのねじり応力

セクションの考慮されたポイントで結果として生じる最大の応力は、材料の抵抗の変形エネルギーの理論(第4の強度理論)に従って決定されます。 この理論によれば、ポイント1と3での曲げとねじれから生じる最大の応力

ポイント2と4で結果として生じる最大の応力

完成した構造の許容応力の値は[] \u003d 50 ... 150MPaです。 ご覧のとおり、ポイント1と3では、実際の応力が許容範囲外です。 提供する 通常の仕事 カルダンジョイントフォークは、その断面に作用する応力を減らす必要があります。 これは、セクションの寸法を大きくすることで実現できます。たとえば、幅bを大きくします。 ポイント1と3での曲げとねじれから生じる最大応力の式から、セクション幅の選択について次の式を得ることができます。

.

.

セクションのポイント1と3で提供する必要のある応力[] \u003d 140MPaを考えてみましょう。 その場合、b値は16.9mmです。 つまり、ユニバーサルジョイントフォークの正常な動作を保証するには、その足のセクションの幅を2mm増やす必要があります。

2.7。 ニードルベアリングに作用する許容力の決定

許容労力は次の式で決まります

,

,

ここで、iはローラーまたは針の数、i \u003d 29;

l-ローラーの作動長さ、l \u003d 1.4 cm;

d-ローラーの直径、d \u003d 0.2 cm;

kは硬度の補正係数です。 ロックウェルによれば、ベアリングハウジングのクロスピースのスパイクとローラー自体の転がり面の硬度は59〜60であり、k \u003d 1です。

1分あたりのスタッドの回転数は次の式で決定されます(プロペラシャフトの軸間の角度\u003d3)

.

.

その場合、許容される労力は

2.5項。 スパイクに作用する実際の力が決定されました。 それはユニバーサルジョイントヨークに伝達され、ニードルベアリングに負荷をかけます。 その値(P \u003d 13.8 kN)は、ニードルベアリングに負荷をかける力の特定の許容値を超えません。 したがって、通常のベアリング動作が保証されます。

2.8。 プロペラシャフトの臨界回転数の計算

シャフトの回転軸と重心のわずかなミスマッチから生じる遠心力によりシャフトが回転すると、シャフトの横方向の損失が発生する場合があります。 回転速度が臨界速度に近づくと、シャフトの横振動の振幅が大きくなり、シャフトが破損する場合があります。 したがって、カルダンシャフトは製造時にバランスが取れています。

臨界角速度крの値は、次の影響を受けます。

サポート内のシャフトの挟み込みの性質。

ジョイントとベアリングのクリアランスのサイズ。

部品のずれ;

パイプの真円度と壁の厚さ、およびその他の多くの要因。

自重に等しい均一に分散された荷重を持ち、曲げモーメントを感知しないサポート上に自由に横たわっている一定の断面のシャフトの場合

,

,

ここで、lはサポート間のシャフトの長さ、l \u003d 1.299 m;

E-弾性係数、E \u003d21011N/ m2;

I-シャフトセクションの慣性モーメント。

mは、シャフトの長さの単位の質量です。

それを考慮して  だから何

だから何  (D、dはシャフトの中空部分の外径と内径で、それぞれ75mmと71mmに等しい)、臨界角速度を決定するために次の式が得られます。

(D、dはシャフトの中空部分の外径と内径で、それぞれ75mmと71mmに等しい)、臨界角速度を決定するために次の式が得られます。

.

.

次に、プロペラシャフトの臨界速度が決定されます

プロペラシャフトが正常に動作するためには、以下の条件ncr(1.15 ... 1.2)nmaxが満たされている必要があります。 ここで、nmaxはプロペラシャフトの最大回転速度です。 これは、GAZ-2410の場合は約5000rpmである最大エンジン速度に等しくなります。 したがって、ncr\u200b\u200bは5750 ... 6000rpm以上である必要があります。 ご覧のとおり、この条件が満たされ、カルダントランスミッションの通常の動作が保証されています。

2.9。 ユニバーサルジョイントの熱計算

ジンバルピンの摩擦により、ジンバルピンが熱くなります。 熱収支方程式は、次の形式で表すことができます。

ここで、Lはカルダンジョイントに供給される電力J / sです。

dtは、カルダンジョイントの動作時間sです。

mは部品の質量、kgです。

c-部品材料の比熱容量(鋼の場合c \u003d 500 J /(kgC));

kは熱伝達係数であり、この計算ではk \u003d 42 J /(m2sС);と仮定しています。

F ''-加熱された部品の冷却面、m2;

-ユニバーサルジョイントT1の加熱部分の温度と周囲空気T2の温度の差С;

d-ユニバーサルジョイントの加熱部分の温度上昇С。

熱収支式から、摩擦作用によりカルダンジョイントに供給される熱の一部がカルダンジョイント部品の加熱に費やされていることがわかる。 その別の部分は環境に転送されます。 熱計算の目的は、動作時間に応じてカルダンジョイント部品の加熱を決定することです。 この加熱は、値\u003d T1-T2によって決定されます。 ヒンジが機能し始める前に、その部品の温度は周囲温度と等しくなるように取られます。 加熱量と周囲空気の温度がわかれば、ヒンジ部品の実際の温度を判断できます。

熱収支方程式を作成する前に、カルダンジョイントパーツの冷却面の面積を見つける必要があります。 この領域を決定するためのスキームを図23に示します。

冷却面領域は、単純な平面幾何学的形状の領域として定義されます。 それらは構成します:

外側の頬の領域南。 n。 \u003d 0.00198 m2;

内側の頬のシントの領域。 n。 \u003d 0.00156 m2;

横頬部S側。 n。 \u003d 0.0006 m2;

十字架の表面の半分の領域はScrossです。 \u003d 0.0009m2。

図: 23ユニバーサルジョイントの加熱部分の熱伝達面:

および)-フォークの外側の頬; b)-フォークの内側の頬。 で)-フォークのサイドチーク。 d)-クロスピース。

カルダンジョイントパーツの冷却面の総面積を決定するときは、フォークの内側の頬の表面がニードルベアリングのクロスピースのスパイクを含むため、熱伝達に完全に使用されていないことを考慮する必要があります。 ベアリング半径はR \u003d 15mmです。 次に、総面積が決定されます

また、熱収支方程式を構成するには、ヒンジの摩擦によって生成された熱の一部が伝達される部品の塊が必要です。 作業図から決定される十字架の重量はmcrossです。 \u003d 0.278 kg フォークチークの質量は、次の式で求めることができます(\u003d 7800 kg / m3-部品の材料の密度)

その場合、部品mの総質量はmcrossになります。 + 4mの頬\u003d 1.018kg。

ユニバーサルジョイントに供給される電力Lは、次の式で決定されます。

,

,

ここで、Mmaxはエンジンによって発生する最大トルクであり、Mmax \u003d 259.5Nmです。

i1-ギアボックスの最初のギアのギア比、i1 \u003d 3.5;

-クリートとフォークの間の摩擦係数、\u003d 0.03;

dsh-十字架のスパイクの直径、dsh \u003d 0.016 m;

nは、エンジンによって発生する最大出力でのユニバーサルジョイントの回転速度であり、次の式で決定されます。

;

;

Rは、フォークの回転軸から力の作用点までの距離、R \u003d 0.036mです。

はシャフト間の傾斜角度、\u003d3です。

したがって、ユニバーサルジョイントに供給される電力は次のようになります。

ユニバーサルジョイントの加熱は、次の式で決定されます。

.

.

パラメータAの値は

.

.

ユニバーサルジョイントの加熱を決定するための式にすべての既知の数値を代入した後、加熱とユニバーサルジョイントの動作時間の間に次の関係が得られます:

.

.

ユニバーサルジョイントの部品の加熱の動作時間への依存性を表2に示します。依存性のグラフを図23に示します。

表2。

動作時間に応じた、ユニバーサルジョイントの部品の加熱の値。

|

ジンバルの実行時間 |

||

図: 23ユニバーサルジョイントの加熱部分の温度と周囲空気の温度との差のユニバーサルジョイントの動作時間への依存性。

グラフから、ヒンジ操作開始後、部品の加熱が徐々に増加し、しばらくするとほぼ一定になり、45.8Сに設定されていることがわかります。 これは、発熱のプロセスと、部品の材料および環境へのその除去のバランスをとることについて語っています。 カルダンジョイントGAZ-2410のニードルベアリングは、TAD-17iまたはTAP-15Vギアオイルで潤滑されています。 それらのアプリケーションの温度範囲の上限は約130 ...135Сです。 周囲温度を25Сにすると、カルダンジョイントパーツの温度は、4時間の操作後、約70Сになります。 グリース塗布範囲の上限を超えていないことがわかります。 したがって、通常の潤滑状態とユニバーサルジョイントの通常の動作が保証されます。

結論

コースプロジェクトのパラグラフ2では、GAZ-2410車のカルダントランスミッションの検証計算が実行されました。 この計算の目的は、自動車の技術的特性で与えられた公称値と比較して、伝達トルクが1.5倍増加したカルダン伝達の操作性をテストすることでした。

計算は、新しい動作条件下で次のことを示しました。

プロペラシャフトの断面に発生するせん断ねじり応力は、許容値を超えません。

シャフト長の単位のねじれ角が許容範囲内である。

ジンバルクロススタッドの押しつぶし、せん断、曲げ応力、およびユニバーサルジョイントの伸長応力は許容されます。

ニードルベアリングに作用する実際の力は、計算された可能な最大値を超えません。

プロペラシャフトの臨界回転速度と、プロペラシャフトの通常の動作に必要な最大動作回転速度との比率が満たされている。

カルダンジョイントが作動すると、部品の常温が確保されます。

ユニバーサルジョイントフォークを計算した場合にのみ、不十分な結果が得られました。セクションの個々のポイントでの最大応力が許容限界を超えました。 (2.6節を参照)。 通常のフォーク操作を確実にするために、その足の断面積を増やす必要があります。 拡大されたセクションの寸法はセクション2.6に示されています。

このように、GAZ-2410のカルダントランスミッションの操作性は、トランスミッションの設計を実質的に変更することなく(ユニバーサルジョイントの足の断面が増加することを除いて)、伝達トルクが1.5倍に増加することで保証されます。 これは、車を設計するときに、ドライブライン(したがってトランスミッション全体)が「マージンを持って」設計されたことを示唆しています。 計算の初期データを選択する際、173Nmのトルクを発生するZMZ-4021エンジンが近代化されていない車に取り付けられていると仮定しました。 ただし、取扱説明書に記載されているように、182Nmのトルクが発生するZMZ-402エンジンを代わりに取り付けることができます。 各種パワーユニットを設置する場合、車両のトランスミッションの変更はありません。 この作業で行った計算結果によると、GAZ-2410車では、カルダントランスミッションの設計を大幅に変更することなく、約260Nmのトルクを発生するエンジンを搭載できることがわかります。

文献

ヴォルガ自動車:取扱説明書。 -第7版 -ゴーキー:自動車工場の印刷所、1990年。--176ページ。 -(ゴーキー自動車工場の設計および実験作業部門)。

アノキンV.I. 国産車。 --M。:Mechanical Engineering、1968 .-- 832p。

Bashkardin A.G.、Kravchenko P.A. 車。 ワークフローと計算の基本。 -L。:LISI、1981 .-- 58p。

Zvyagin A.A.、Kravchenko P.A. 車のデザイン。 コース「車」、パート3。問題1:車両の伝達。 -L。:LISI、1975 .-- 88p。

短い自動車リファレンスブック。 -第10版、Rev。 と追加します。 --M。:Transport、1985.-220 p。、Ill。、Tab。 -(自動車輸送の州科学研究所)。

Osepchugov V.V.、Frumkin A.K. 自動車:構造分析、計算要素:自動車と自動車産業を専門とする大学生のための教科書。 --M。:Mashinostroenie、1989.-304 p。、Ill。

GAS- 論文\u003e\u003e輸送

力 伝染;感染、含まれています:クラッチ、ボックス 装備, ジンバル 放送、家 放送、差動...電源オン 伝染;感染..。 権力の座 伝染;感染 車 ガス-51Aがインストールされています...そしてバランスが取れています 計算 平均実際..。

承認済み 発効

命令により Rostekhregulirovanie

ロシア連邦の国家標準

自動車

ジョイントでトランスミッション車両を駆動する

不平等な角度の速度

一般的な技術的条件

車両。 ジョイント付き車両のカルダンギア

の 角度速度が等しくない。 一般的な技術要件

GOST R 52430-2005

グループD25

OKS 43.040.50;

OKP 45 9128

導入日

序文

の標準化の目的と原則 ロシア連邦 2002年12月27日の連邦法N184-FZ「技術的規制について」およびロシア連邦の国内基準の適用に関する規則によって制定された-GOSTR1.0-2004「ロシア連邦における標準化。基本規定」。

標準に関する情報

1.連邦国家統一企業「労働研究自動車の赤い旗の中央秩序」によって開発されました。 自動車研究所"(FSUE" NAMI ")、JSC" BELKARD "。

2.標準化技術委員会TC56「道路輸送」によって導入されました。

3. 2005年12月28日N407-stの技術規制および計測のための連邦機関の命令によって承認され、発効しました。

4.初めて導入されました。

1つの使用領域

この規格は、GOST R 52051に準拠したカテゴリMおよびNの自動車(以下、ATC)の伝送を目的とした、ヒンジの角速度が等しくないドライブシャフト、それらのアセンブリ、および部品に適用されます。この規格は、他の車両、機械、および メカニズム。

この規格は、次の規格への参照を使用しています。

GOST R52051-2003。 機械的 車両 とトレーラー。 分類と定義

GOST8.051-81。 測定の均一性を確保するための状態システム。 500mmまでの直線寸法を測定するときに許容されるエラー

GOST9.014-78。 腐食と老化に対する保護の統一されたシステム。 製品の一時的な防食。 一般的な要件

GOST9.104-79。 腐食と老化に対する保護の統一されたシステム。 コーティングとワニスのコーティング。 動作条件グループ

GOST15.309-98。 製品開発と生産開始のシステム。 製造された製品のテストと受け入れ。 基本規定

GOST15140-78。 塗料とワニス。 接着力を測定する方法

GOST15150-69。 機械、装置およびその他の技術製品。 さまざまな気候地域のバージョン。 気候環境要因の影響に関するカテゴリー、運転条件、保管および輸送。

注意。 この規格を使用する場合は、公開情報システムの参照規格の有効性を確認することをお勧めします。インターネットでの規格化については、ロシア連邦の全国機関の公式Webサイトで、または今年の1月1日時点で公開されている毎年発行される情報インデックス「NationalStandards」に従ってください。 今年に発行された対応する月次情報サイン。 参照されたドキュメントが置き換えられた(変更された)場合、この標準を使用するときは、置き換えられた(変更された)ドキュメントによってガイドされる必要があります。 参照されたドキュメントが置き換えなしでキャンセルされた場合、そのドキュメントへのリンクが提供されている規定は、このリンクに影響を与えない範囲で適用されます。

3.用語と定義

この規格では、対応する定義とともに次の用語が使用されています。

3.1。 カルダンドライブ:2つ以上のカルダンシャフト、中間サポート(必要な場合)で構成され、シャフトの軸が一致せず、相対位置を変更できるユニット間でトルクを伝達するように設計されたATSユニット。

3.2。 カルダンシャフト:パイプまたはロッドの形で、またはパイプとロッドの組み合わせで作られたシャフトで、シャフトの長さを変更するメカニズムを備えた弾性セミカルダンジョイントを含むカルダンまたはセミカルダンジョイントを備えています。

3.3。 カルダンジョイント:シャフトを交差する軸に接続し、可変角度でトルクを伝達する機能を提供するように設計されたキネマティックロータリーペア。

3.4。 ダブルカルダンジョイント:接続面または共通パーツによって接続された、角度速度が等しくない2つのカルダンジョイントで構成される運動単位。

3.5。 プロペラシャフトの長さ:ジョイントフランジの接続面間の距離。

ノート。 1.ヒンジまたは他の構造要素の中心間の距離を、シャフトの長さとしてとることができます。たとえば、ヒンジの中心から中間サポートのベアリングの中心までの距離です。

2.プロペラシャフトの長さを変更するメカニズムがある場合、その最小長さは、プロペラシャフトの完全に圧縮された位置でのフランジの接続面間の距離と見なす必要があります。最大長の場合、プロペラシャフトの最小長とその長さ変更メカニズムの最大許容移動量の合計値です。

3.6。 プロペラシャフトの長さを変える機構:プロペラシャフトで接続されたユニット間の距離が変化したときにプロペラシャフトの長さを変える装置。

3.7。 カルダンシャフトの長さ:カルダンシャフト(カルダンシャフト)または他の構造要素の接続面間の距離。

3.8。 プロペラシャフト中間サポート:2つのプロペラシャフトシャフトの接続をサポートするために使用されるメカニズム。

3.9。 カルダントランスミッションの設置角度:水平面に総質量がある車両のカルダントランスミッションのジョイントの角度。

3.10. 最大角度 ピボット:ピボット移動中に可能な最大ピボット角度。

3.11。 ピボットモーメント:ピボットの相対的な角運動に対する抵抗を克服するために必要なモーメント。

3.12。 プロペラシャフトの長さを変更するためのメカニズムにおける軸方向の動きの努力:プロペラシャフトのトルクおよび(または)曲げモーメントが負荷されていない、メカニズムの要素の相対的な軸方向の動きに必要な力。

3.13。 プロペラシャフトのフォークの回転角度:プロペラシャフトフォークの穴の軸の相対的な角変位。

4.主なパラメータと技術要件

4.1。 カルダンギアの主なパラメータは次のとおりです。

最小の長さ;

最大長;

関節の最大回転角度;

長さを変えるためのメカニズムにおける軸方向の動きの努力;

不均衡;

永久変形することなくトルクに耐えます。

トルクは部品を壊すことなく耐えます。

4.2。 プロペラシャフトの臨界速度の計算は、付録Aに記載されています。

4.3。 各サポートと呼ばれるプロペラシャフトの許容される不均衡は、これらのサポートに起因するその質量の積と、表1に示されている特定の不均衡を超えてはなりません。

表1

プロペラシャフトの特定の不均衡の基準

┌───────────────────────────────────┬─────────────────────────────────────┐

│最大速度特定の不均衡を参照│

│トランスミッション内のカルダンシャフトの、カルダンシャフトのサポートへの、g x cm / kg、│

│-1│以下\u200b\u200b│

├───────────────────────────────────┼─────────────────────────────────────┤

│25を含む最大500

│Sv.500「1500」│15│

│"1500"2500"│10│

│"2500"4000"│6│

└───────────────────────────────────┴─────────────────────────────────────┘

ノート。 1.パイプがない、またはパイプが300 mmまでの短いシャフトの場合、許容される不均衡は開発者の設計文書(CD)に設定されています。

2.サポートに落ちるプロペラシャフトの不均衡の計算を付録Bに示します。計算結果(必要な場合)に基づいて、ヒンジのギャップ、長さを変更するメカニズム、またはプロペラシャフトまたはプロペラシャフトの質量を減らすメカニズムを減らすように設計を最適化する必要があります。

4.4。 カルダンドライブまたはカルダンシャフトによって伝達される最大トルクは、以下に対応する設計文書で指定された値を超えてはなりません:

カルダントランスミッションまたはカルダンシャフトの残留変形がない;

カルダンドライブまたはカルダンシャフトに損傷はありません。

4.5。 プロペラシャフトチューブの半径方向の振れ、ヒンジの半径方向および軸方向のクリアランス、長さを変更するためのメカニズムの軸方向の動きの力、ヒンジの回転モーメントの許容値は、開発者企業の設計文書に設定されています。

4.6。 組み立てられたカルダンドライブは、GOST9.104の要件に従って塗装する必要があります。

許可 非染色 ベアリングのケージ、フランジの空洞、十字架、耳の内面、フォークのプラグ。

ドライブシャフトフランジの接続面とセンタリング面は、製造元の設計文書の要件に従って塗装から保護する必要があります。

4.7。 GOST 15140に従い、プロペラシャフト塗装のフィルムの接着力は2ポイントを超えてはなりません。

4.8。 適用される塗料とワニスは、ドライブシャフトを空気乾燥塗料で着色できるようにする必要があります。

4.9。 保管寿命が限られている購入製品は、これらの製品の供給に関する文書で指定された時間内にドライブシャフトを組み立てるために使用する必要があります。

4.10。 インストールされているドライブラインリソースは あまり適切ではない 対象となるPBXリソース。

4.11。 トランスミッションへのプロペラシャフトの許容取り付け角度は、付録Bに記載されています。

4.12。 フォークの接続面の形状の許容偏差-プロペラシャフトのフランジ、プロペラドライブによって接続されたユニットのフランジは付録Dに記載されています。

5.受け入れルール

5.1。 製品の受け入れ管理(PC)は、製造元の技術管理サービス(STC)によって実行されます。

5.2。 カルダンドライブとその要素は、受け入れ制御後に受け入れテスト(PSI)と定期テスト(PI)の対象となります。 テストは、GOST15.309および製造元の技術文書に従って実行されます。

5.3。 供給契約が独立機関(顧客または消費者の代表)による受け入れを規定している場合、受け入れは、製造業者のSTKの存在下で指定された駐在員事務所によって実行されます。

5.4。 カルダン伝達の定期的なテストは、少なくとも6か月に1回、少なくとも3つの製品で実行されます。 陽性のテスト結果 基本モデル カルダントランスミッションは、設計オプション(変更、バリアント)に拡張できます。

ドライブライン変更の定期的なテストは、ベースモデルのテストに置き換えることができます。

5.5。 テスト中に検証されたパラメータ(PSI、PI)は、付録Dに記載されています。

5.6。 消費者は、カルダントランスミッション、そのユニットおよび部品がこの規格の要件および開発者の設計文書に準拠しているかどうかをランダムにチェックする権利を有します。

チェックは、STK受け入れ制御の範囲内で実行されます。

6.管理方法(テスト)

6.1。 完全性、正しい組み立て、溶接シームの外観、外部条件 保護被膜、パイプおよび関連部品の表面に亀裂、へこみ、およびその他の機械的損傷がないこと、バランスプレートの固定(付録Eを参照)を視覚的にチェックします。

6.2。 直線寸法と角度寸法は、GOST8.051で確立された最大許容誤差で測定されます。

6.3。 カルダンジョイントの回転角度、およびカルダンシャフトのフォークの回転角度は、+ /-1°の誤差で角度測定によって測定されます。

6.4。 プロペラシャフトチューブの半径方向の振れは、接続面に沿って+/- 0.01mmの誤差でベースを合わせたときに測定されます。

6.5。 ヒンジの半径方向および軸方向のクリアランスまたはそれらの合計値は、少なくとも0.01mmの精度で測定されます。 クリアランス値は、「ベアリングフォーク」ジョイントで発生する可能性のある軸方向の変位(クロスピースのスパイクに沿った)を考慮して、クロスピースとベアリングの寸法の測定結果に基づいて決定することができます。

6.6。 長さ変更機構の軸方向の動きの力は、最大値の5%の精度で決定されます。

6.7。 ジョイントの回転モーメントは、最大値の2.5%の精度で決定されます。

6.8。 カルダンシャフトとカルダンジョイントの強度を評価するために、それらは設計文書で指定されたトルクの影響を受け、その値の2.5%の精度で行われます。

6.9。 プロペラシャフトの不均衡は、許容値の10%の精度で、20 g x cm未満の不均衡で、2 g xcmの精度で決定されます。

6.10。 ドライブシャフトは動的にバランスを取る必要があります。 動的バランシングモードは、表1に示されている不均衡基準が保証されている場合、カルダントランスミッションのエンタープライズ開発者によって設計ドキュメントで設定されます。

6.11。 カルダンドライブは、すべてのシャフトと中間ベアリングと一緒にバランスを取る必要があります。

ユニバーサルジョイントシャフトと3つ以上のユニバーサルジョイントの個別のバランス調整の可能性は、メーカーの設計文書に記載されています。

6.12。 カルダンシャフトと長さを変更するメカニズムとのバランス調整は、製造元の設計ドキュメントで指定されている長さで実行する必要があります。

6.13。 開発者の設計文書に従って、カルダンギアを組み立てる前に、重量が5kgを超えるカルダンギアのフォークフランジのバランスをさらに調整する必要があります。

6.14。 バランシングマシンに再取り付けする場合、プロペラシャフトの不均衡は許容値を超えてはなりません。

6.15。 スケール分割値を確認した後、不均衡チェックを行います。 測定器 6.9およびバランシングマシンの正しい設定に従って。

6.16。 カルダン透過塗装のフィルムの接着性は、GOST15140に準拠した格子ノッチの方法で測定する必要があります。

6.17。 クロスのスパイクの表層の硬度は、製造元の手順に従ってチェックされます。

7.マーキング

7.1。 Cardanドライブには、識別を確実にするためにマークが付けられています。 マーキングの内容、製品への適用方法および適用場所は、に従って開発者企業の設計文書に設定されています。

8.パッケージング

8.1。 カルダンドライブ、アセンブリ、および部品の梱包は、 機械的損傷、降水量と汚染の影響。 パッケージの種類、およびパッケージがない可能性は、納品書に記載されています。

9.輸送と保管

9.1。 カルダンのドライブ、ユニット、部品はあらゆるタイプの輸送手段で輸送され、機械的損傷、汚染、沈殿からの安全を確保します。 GOST 15150に準拠した輸送条件のグループ6(ОЖ2)、保管-3(Ж3)。

製造業者と消費者の間の合意により、GOST15150に従って他の輸送および保管条件を適用することが許可されています。

9.2。 カルダンドライブの塗装されていないすべての外側の金属面、それらのアセンブリ、およびアセンブリ用の部品またはスペアパーツは、納品書に指定されている期間、GOST9.014に従って保存する必要があります。

10.使用説明書

10.1。 カルダントランスミッションの操作および保守は、取り付けられている車両の操作マニュアルに従って行う必要があります。

11.メーカーの保証

11.1。 製造業者は、会社によって確立された操作、輸送、および保管の規則に従って、この規格の要件へのカルダントランスミッションの準拠を保証します。

11.2. 保証期間 完全なセットに提供されるカルダンドライブの動作および保証動作時間は、 保証が少ない 対象となる自動電話交換の期間と保証稼働時間。

11.3。 フルセットで提供されるカルダンドライブの保証期間と保証動作時間は、車両とスペアパーツとして提供されるものの保証義務に従って、車両に取り付けられた瞬間から計算されます。

完全なセット用に提供されているカルダンギアは、製品の技術文書で指定されている時間内にPBXに取り付ける必要があります。

11.4。 カルダンドライブの保証保管期間は12か月以内です。

カルダンドライブの保証された保管寿命は、製品の出荷日から計算されます。

応用 そして

(参照)

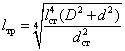

プロペラシャフトの臨界速度の計算

鋼管を備えたカルダンシャフトの場合、臨界速度は次の式で計算されます。

, (1)

ここで、Dはパイプの外径cmです。

d-パイプ内径、cm;

Lは、ドライブシャフトジョイントの軸間の最大距離cmです。

ここで、はトランスミッション内のプロペラシャフトの回転周波数(最初の形式のシャフトの横振動の自然周波数)であり、に対応します。 最大速度 ATC、。

ノート。 1.この計算では、サポートの弾性は考慮されていません。

2.中間サポートを備えたカルダンギアの場合、L値は、ピボット軸から中間サポートベアリング軸までの距離に等しくなります。

カルダンジョイント間のロッドの形で作られたシャフトの臨界回転周波数は、ゼロに等しいdで計算されます。

パイプとロッドで構成されるプロペラシャフトの臨界回転数は、パイプの長さcmの縮小値に基づいて、次の式に従って計算されます。

, (2)

ここで、はシャフトパイプの長さcmです。

シャフトロッドを交換するチューブの長さを参照してください。

シャフトロッドを交換するパイプの長さは、次の式で計算されます。

, (3)

, (3)

ここで、はシャフトロッドの長さcmです。

シャフトロッドの直径、cm。

トランスミッション内のサポートの弾性を考慮したプロペラシャフトの臨界回転周波数は、車両開発企業によって実験的に確立されています。

トランスミッション内のプロペラシャフトの回転周波数は、車両の可能な最大速度に対応し、サポートの弾性を考慮して、臨界周波数の80%を超えてはなりません。

応用 B

(参照)

プロペラシャフトの不均衡の計算

1.プロペラシャフトの不均衡は、ジョイントの質量とクリアランス、および長さを変更するメカニズムによって異なります。

2.カルダンドライブサポートの断面における不均衡D、g x cmは、次の式で計算されます。

長さ変更機構のな\u200b\u200bいシャフトの場合。 (1)

長さを変える機構を備えたシャフトの場合、(2)

ここで、mはサポートごとのプロペラシャフトの質量gです。

クロスの端とベアリングの底部との間のヒンジの軸方向のクリアランス、および接続「クロスピボット-クロスベアリング」の半径方向のクリアランスによって引き起こされるシャフト軸の総変位、cm。

長さ変更メカニズムのクリアランスによるシャフト軸の変位。を参照してください。

質量mは、水平に配置されたシャフトの各サポートの下に配置された天びんで計量することによって決定されます。

シャフト軸の総変位cmは、次の式で計算されます。

![]() , (3)

, (3)

ここで、Hは、クロスの端とベアリングの底部の間のヒンジの軸方向のクリアランス、cmです。

針のベアリングの内径、cm;

クロスピンの直径、cm。

シャフト軸の変位cmは、長さ変更メカニズムの設計を考慮して決定されます。 たとえば、外径または内径を中心とする可動スプライン接続の場合、次の式で決定されます。

, (4)

ここで、はブッシングのスプライン穴の直径、cmです。

スプラインシャフトの直径、cm。

注意。 長さ変更メカニズムのないユニバーサルジョイントシャフトの場合\u003d 0。

最小および最大の不均衡Dは、カルダントランスミッションまたはカルダンシャフトの嵌合要素の許容誤差フィールドを考慮して計算されます。

バランス装置の着座面と接続面、およびトランスミッションユニットの着座面の製造精度によって決定されるプロペラシャフトの実際の不均衡は、計算値よりも大きくなります。

応用 AT

許容されるプロペラシャフトの取り付け角度

総質量の車両の静止状態でのトランスミッションへのプロペラシャフトの取り付け角度は、以下の範囲内である必要があります。

3°-乗用車用。

5°-トラックおよびバス用。

8°-全輪駆動車両用。

ニードルベアリングのジョイントを備えたユニバーサルジョイントシャフトの最小取り付け角度は、少なくとも0.5°でなければなりません。

ボギーアクスルの間に取り付けられたカルダンシャフトの場合、ゼロの取り付け角度が許可されます。

付録D

許容される形状の逸脱

フランジ接続面

表D.1

形状公差 接続する

フランジ面

┌─────────────────────────┬──────────────┬─────────────┬──────────────────┐

│最大周波数│公差│公差ラジアル公差│

│プロペラシャフトの平坦度の回転、終了│着陸の叩き

│-1│mm、│ビート、mm、│ベルト、mm、│

│送信中、最小││これ以上

├─────────────────────────┼──────────────┼─────────────┼──────────────────┤

│最大500(税込) │0.08│0.08│0.08│

│Sv.500「3500」│0.05│0.050.05│

│"3500 "5000"│0,04│0,04│0,04│

│"5000│0,03│0,03│0,03│

└─────────────────────────┴──────────────┴─────────────┴──────────────────┘

表D.2

接続面の形状の許容偏差

顔の歯のあるフランジ

|

平坦度公差、mm、 |

エンドランアウト許容値、mm、 |

|

0,12 |

注意。 許容偏差の確認は、直径3.5mmのローラーで行います。

応用 D

(必須)

テスト中にチェックされたパラメータ

表E.1

|

パラメータ名 |

受け入れ |

受信- |

定期的 |

|

カルダンドライブまたはカルダンシャフト |

|||

|

完全 |

|||

|

正しい組み立て |

|||

|

外観 溶接 |

|||

|

保護コーティングの外部状態 |

|||

|

パイプの不在と |

|||

|

バランスプレートの取り付け |

|||

|

トルク スレッド接続 |

|||

|

カルダンジョイントの角度 |

|||

|

旋回トルク |

|||

|

各スパイクのグリースの存在、 |

|||

|

メカニズムの軸方向の動きの力 |

|||

|

残留不均衡値 |

|||

|

最小の長さ |

|||

|

最大長 |

|||

|

フォークの反転角度 |

|||

|

ラジアルパイプ振れ |

|||

|

ラジアルおよびアキシャルジョイントクリアランス |

|||

|

ねじれ強度 |

|||

|

ニードルベアリング付きクロスピース |

|||

|

ねじれ強度 |

|||