クランク機構(CRM)は重要な機構です 車のエンジン、ピストンシステムの並進運動を回転運動に変換します クランクシャフト エンジンから、この動きが車のホイールに伝達され、車が動き始めます。

燃料と空気の混合物の燃焼中にエンジンシリンダー内で形成されるガスの圧力下で、ピストンはクランクシャフトに向かって並進運動をします。 メカニズムの重要な部分、つまりピストン、接続ロッド、シャフトは、並進運動を回転運動に変換するのに役立ちます。これにより、車のホイールの回転が開始されます。 AT 逆順 シャフトとピストンの相互作用は次のとおりです。メカニズムのパーツを介した回転運動中のシャフト(シャフト、接続ロッド、およびピストン)は、エネルギーを並進ピストン運動に変換します。

使い方 クランク機構

KShMは、固定と可動の2つのグループのパーツで構成されています。

固定部品は次のとおりです。

ブロッククランクケース; クランクケースヘッド; シリンダーライナー; タイミングギアカバー; 潤滑能力; ブロックヘッドカバー; フライホイールハウジング; クランクシャフトのメインベアリングキャップ。 メインベアリングシェル; 部品の固定とシーリング。

可動部品は次のとおりです。

ピストン; ピストンリング; ピストンフィンガー; 連接棒; クランクシャフト; フライホイール。

ピストンはガス圧を感知し、それをピストンピンを介して接続ロッドに伝達し、補助ストロークも実行します。

圧縮リングは、ピストンとシリンダー壁の間のガス接合部を密閉し、流体の漏れを防ぎます。

オイルスクレーパーリングは、シリンダー壁からクランクケースに余分なオイルを取り除きます。

ピストンピンは、ピストンを接続ロッドに回転させ、力をピストンから接続ロッドに伝達するのに役立ちます。

接続ロッドは、ピストンピンからクランクシャフトに力を伝達するために使用されます。

クランクシャフトは接続ロッドから電力を受け取り、それをトルクに変換します。

フライホイールは、クランクシャフトの不均一な回転を減らし、ストローク中に蓄積された運動エネルギーによるデッドスポットからピストンを取り除くように設計されています。 さらに、フライホイールにより、エンジンの加速と短期間の過負荷の克服が容易になります。

KShM分類:

エンジンで 内燃焼 自動車工学 3種類のクランク機構が使用されます。

中央(軸)KShM。シリンダーとピストンピンの軸がクランクシャフトの軸と交差します(KamAZ-740.10、YaMZ-238V)。

シリンダー軸がクランクシャフト軸と交差しない変位(デアキシャル)KShM(GAZ-51)、またはピストンピン軸がシリンダー軸に対して変位している(ZIL-5081.10、ZMZ-66-06およびZMZ-513)。

トレーリング接続ロッドKShMを使用します。この場合、トレーリング接続ロッドは、クランクヘッド(V-46-2S1、D12A-525A)のメイン接続ロッドに指で接続されます。

ガス分配メカニズム(GRM)-バルブのタイミングを制御するためのメカニズム 内燃エンジン.

で構成されています カムシャフト -またはいくつかのシャフト-およびそれらへの駆動メカニズム、燃焼室の入口と出口の開口部を開閉するバルブ、および伝送リンク-プッシャー、ロッド、ロッカーアームおよびいくつかの補助部品(調整要素、バルブスプリング、バルブ回転システムなど) )

カムシャフトドライブシステムは、どのような場合でも、1/2に等しい角速度での回転を保証します 角速度 クランクシャフト。

ガス分配メカニズムの設計の分類機能は、バルブとカムシャフトの位置です。

エンジンは、バルブの位置によって区別されます。

・下部バルブ(サイドバルブ付き)。

・オーバーヘッドバルブ(古い文献では-「吊り下げられたバルブ付き」)。

・混合バルブ配置。

エンジンは、カムシャフトの位置によって区別されます。

・カムシャフトが シリンダーブロック (Cam-in-Block);

・シリンダーヘッド(カムインヘッド)にカムシャフトが配置されている。

・カムシャフトなし。

ガス分配メカニズムの設計は、各シリンダーの吸気バルブと排気バルブの計画的かつ交互の開閉に責任があり、シリンダーへの作動混合物のタイムリーな供給とシリンダーからの排気ガスの放出を保証します。

TDCからBDCに移動するピストンは、最初のストロークで空気の真空を生成します。これにより、燃料または既製の作動混合物がシリンダーに入ります。 これは、インレットバルブをタイムリーに開くことで発生します。インレットバルブは、ピストンНМТに到達するとタイムリーに閉じます。 次に、シリンダー内で圧縮ストロークが発生し、続いて作業ストローク自体が発生します。これにより、燃焼エネルギーが機械的エネルギーに変換され、クランクシャフトが回転し、最終的には部品とアセンブリのチェーン内を車が移動します。 最後のストロークはリリースです。ピストンがBDCからTDCに移動すると、排気バルブが開き、ピストンの圧力下にあるすべてのガスが、シリンダー内のスペースを減らすことによって、排気チャネルとマフラーを介して大気中に絞り出されます。 これはすべてタイミングによって提供されます。

ここでの主成分は、吸気バルブと排気バルブではありません。 カムシャフト、それらを交互に動作させること。これは、クランクシャフトの回転に完全に依存します。そうしないと、エネルギーを取得するプロセスが機能しません。 エンジンタイミングデバイスをより詳細に検討してください。

クランクシャフトの端にはしっかりと固定されたギアがあります。 クランクシャフトの回転エネルギーは、このギアを介してベルトドライブを介してカムシャフトに伝達されます。カムシャフトの端には同様の歯付きホイールがあり、シャフトが回転します。 シャフトには、いわゆる「カム」と呼ばれる突起があります。 これらのカムを使用すると、回転するシャフトがバルブに交互に作用し、時間内にバルブを強制的に開閉します。 また、各バルブに内蔵されているスプリングのおかげで、常に元の位置に戻ります。 カムシャフトの設計は、各シリンダーの各バルブが、個々のシリンダーで発生する正しいストロークが必要な瞬間に正確に開閉するように作られています。

エンジン上部のカムシャフトの位置の古典的なバージョンは、図に示されている「オーバーヘッドカムシャフト」とのタイミングと呼ばれていました。

タイミングベルトにはいくつかの調整が用意されており、その設定により 信頼できるパフォーマンス 車全体のエンジンですが、この段階での目標は、機械的エネルギーを得る過程でのタイミングベルトとその重要なコンポーネントの動作原理そのものを理解することでした。 タイミングデバイスのすべての機能とニュアンスは、他のメカニズムと同様に、詳細な調査で検討されます。

タイミングの操作を考えるとき、エンジンシリンダーの操作の順序とバルブのタイミングの2つの段階を区別する必要があります。

シリンダーの順序

同名の小節の交代順 異なるシリンダー シリンダーの順序と呼ばれる パワーユニット..。 手順は、カムシャフトとクランクシャフトのジャーナルの位置とシリンダーの位置によって異なります。

4気筒、インライン、4ストロークのエンジンでは、ストロークは180°で交互になり、操作順序は1-2-4-3(Volga)または1-3-4-2(VAZ-2106、Moskvich-2140)になります。

バルブのタイミングは、バルブの最初の開きモーメントと最後の閉じモーメントを意味すると理解されます。これらは、デッドセンターに対するクランクシャフトの回転角度で表されます。 シリンダーから排気ガスをより適切に除去するには、ピストンがBDCに到達する前に排気バルブを開き、TDCの後に閉じるプロセスを実行する必要があります。 シリンダーを混合物でよりよく満たすために、ピストンがTDCに到達する前に入口バルブを開き、BDCを通過した後にその閉鎖を実行する必要があります。 両方のバルブが同時に開いている時間間隔(出口と入口)は、バルブオーバーラップと呼ばれます。

バルブのタイミングは、エンジンの吸排気システムの設計とその速度に応じて、工場の専門家によって経験的に選択されます。 同時に、それらは、最終的な閉鎖位置になるように、排気および吸気システム内のガスの振動運動を適用する傾向があります。 吸気弁 その前に圧力波が形成され、閉鎖の最終段階までに 排気バルブ その背後に、希少性の波が形成されます。 このバルブタイミングの選択により、シリンダーへの新鮮な混合物の充填を改善すると同時に、排気ガスからシリンダーをより良く洗浄することが可能です。

TDCガス分配メカニズムの設置の正確さは、タイミングギアが現在のマークとかみ合うことによって確立されます。 スプロケットまたはカムシャフトギアの少なくとも3つの歯によるバルブタイミングの取り付けのずれは、ピストンへのバルブの重大な影響、圧縮の喪失、バルブまたはモーターの破損につながります。 バルブトレインで観察された場合にのみ、バルブタイミングの一定性が維持されます サーマルギャップ..。 クリアランスを大きくすると、開弁時間が短くなります。

ほとんどのエンジンのクランクシャフトは、一部のエンジンの鍛造鋼45、40X、50T、およびDR-Uで作られ、シャフトは高強度マグネシウム鉄から鋳造されています。 クランクシャフトの主な欠陥は、メインおよび接続ロッドジャーナルの摩耗とシャフトの曲がりです。 あまり一般的ではないのは、ねじ山の損傷、ひび割れ、キー溝の摩耗、フライホイールボルトの穴、歯車とプーリーのシート、オイルワイプねじ山です。

クランクシャフトは、最大3 mmの長さのメインおよび接続ロッドジャーナルの小さな縦方向の亀裂を除いて、亀裂があると拒否されます。 最後の修理サイズを超えるメインおよびコネクティングロッドジャーナルの摩耗により、ディーゼルエンジンのクランクシャフトも廃棄されます。

クランクシャフトを復元してベアリングを交換する必要性は、許容ベアリングクリアランスを超えることによって決定されます。

修理の前に、クランクシャフトはOM-36000洗浄機で洗浄されます。 遠心式オイルクリーニングとオイルチャンネル用のキャビティは、特に徹底的に洗浄されています。 磁気欠陥検出器を使用して、シャフトジャーナルに亀裂がないか確認します。

シャフトの曲がりは、局所的な作業硬化による特別な矯正によって排除されます。

使い古した 座席 下。 ギアまたはプーリーは、Sv-18HGSAワイヤーを使用して二酸化炭素で表面処理した後、公称サイズに処理することで復元されます。

摩耗したキー溝とフライホイールを取り付けるためのピン用の穴は、ワイヤーSv-08G2Sを使用して二酸化炭素環境で半自動装置に溶接されています。 キー溝は、タイミングギアの取り付けを妨げないように、同じ場所でフライス加工されています。 旋盤で端面を洗浄した後の溶接穴は、穴あけされ、皿穴があけられ、掘削機に配置されます。

クランクシャフトのメインロッドジャーナルと接続ロッドジャーナルを復元する最も一般的な方法は、各エンジンブランドに設定された修理寸法にそれらを研磨することです。 他のすべてのシャフトの欠陥は、ジャーナルを研磨する前に修復する必要があります。 ネックは、頬から10 mmの距離にある2つのセクションと、クランクの平面とそれに垂直な2つの平面で測定されます。

クランクシャフトのジャーナルの研削には、3A423ユニバーサル研削盤が使用されており、メインロッドジャーナルとコネクティングロッドジャーナルの両方を研削することができます。 すべてのネックは同じ修理サイズに研磨されています。 最初にメインジャーナルが研磨され、次に接続ロッドが研磨されます。 メインジャーナルを研削する際の取り付けベースには、ラチェット用の穴の面取りと、ベアリング用のシャフトの端の面取りまたは穴があります。 これらのデータベースは事前にチェックされ、必要に応じて修正されます。 確認のため、クランクシャフトを中央に取り付け、摩耗していない面で振れを測定します。 ギアとフライホイールフランジの下のジャーナルの半径方向の振れは、それぞれ0.03mmと0.05mmを超えてはなりません。

コネクティングロッドジャーナルを研削する場合、ギアジャーナルとフライホイールフランジの外側の円筒面または接地された極端なメインジャーナルが取り付けベースとして使用されます。

穴を削る前に オイルチャンネル 特別に充填された研磨工具を備えた掘削機または電気ドリルの皿穴、またはカーバイドプレートを備えた直径14〜16mmのドリル。

コネクティングロッドジャーナルを研削する場合、クランクシャフトはヘッドストックとテールストックのセンターシフターの3ジョーチャックに取り付けられます。 センターシフターの助けを借りて、メインジャーナルの軸は、クランクの半径の値だけ、ヘッドストックとテールストックのクイルヘッドの軸に対してシフトされます。 シャフトの角度方向は、研削ジャーナルに沿ったインジケーターデバイスによって実行されます。 安定したレストは、研磨ホイールのネックに切り込むときに発生する力を感知し、シャフトのたわみを防ぐために使用されます。

図: 接続ロッドジャーナルを研削するときにシャフトを取り付けるための装置:1-プリズム; 2-接続ロッドネック; 3-インジケーターデバイス。

クランクシャフトジャーナルは、粒子サイズ16〜60、硬度CM2、CI、CT1、およびCT2のセラミックボンド上でエレクトロコランダムホイールで研磨されています。 研削モード:砥石の円周速度-25-35 m / s; シャフトの円周速度-18-25m / min(メインジャーナルを研削する場合)および7-12 m / min(接続ロッドジャーナルを研削する場合)、円の横方向の送り-0.003-0.006 mm / rev、縦方向の送り-7-11 mm / rev ..。 研削中の微小亀裂の形成を防ぐために、十分な冷却が使用されます。

研削後の表面粗さRa0.16-0.32ミクロンを得るために、ネックはOR-26320設備またはスタンド6749でGOIペーストNo. 20-30で研磨されます。大規模な修理プログラムを実施している専門の修理会社では、研磨の代わりに、特別な 半自動装置3875K。

クランクシャフトジャーナル 車のエンジンサイズの修理限界を超えたものは、フラックスの層の下に自動表面処理で堆積され、公称サイズに処理されます。

再製造されたクランクシャフトは 動的バランシング 特殊車両KI-4274またはBM-U4。

ジャーナルを研磨および研磨した後、クランクシャフトとオイルチャネルを完全に洗浄し、圧縮空気で吹き飛ばします。

回収されたシャフトを検査する際には、寸法がチェックされ、すべてのネックのテーパー、楕円形、バレル、およびサドルの形状が、エンドメジャーに従って調整されたブラケットの助けを借りて決定されます。 メインジャーナルとコネクティングロッドジャーナルの相対位置、ミドルメインジャーナルの鼓動、フライホイールのフランジ面、プーリーとギアの面の鼓動、最初のメインと最初のコネクティングロッドジャーナルを通過する共通平面に対するコネクティングロッドジャーナルの軸の変位、およびクランクの半径は、制御装置によって決定されます。 表面の粗さは、粗さのサンプルによって決定されます。

接続棒の修理

大多数の自動車エンジンの接続ロッドは、45、40X、40G鋼などで作られています。接続ロッドの主な欠陥:ロッドの曲がりとねじれ。 下部接続ロッドヘッドのボア、ブッシング、およびブッシング用の上部ヘッドのボアの摩耗。 コネクティングロッドボルト等のナット用カバーの座面の摩耗。

接続ロッドは、亀裂、破損、緊急の曲がりがある場合は廃棄されます。 さらに、SMD-60、SMD-64エンジンの接続ロッドとそれらの変更は、下部ヘッドコネクタの支持面の三角形のスプラインがくしゃくしゃになっている場合は破棄されます。

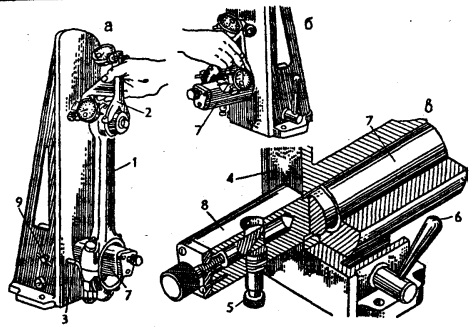

図: 接続ロッドをチェックするためのKI-724デバイス:a-デバイスに接続ロッドを取り付けます。 b-インジケータ矢印をゼロに設定します。 c-マンドレルデバイス:1-カバー付きの接続ロッド。 2-インジケーター付きのプリズム。 3-リミッター; 4-プレート; 5-クランプピン; 6-ハンドル; 7-マンドレル; 8-マンドレルの支持面。 9-リミッターのクランプネジ。

接続ロッドの曲がりやねじれは、インジケーターと光学デバイスを使用してチェックされます。 汎用ワークショップでは、接続ロッドのチェックに、ユニバーサルでエンジン接続ロッドを制御できるKI-724デバイスが使用されます。 さまざまなブランド..。 確認する前に、フレーム7を装置のプレート4の穴に挿入します。この場合、下部接続ロッドヘッドのマンドレルの支持面8を上部に、クランプピン5を下部に配置する必要があります。 上部ヘッドのブッシングのない接続ロッドは、マンドレル7に固定されています。デバイスの小さなマンドレルが、接続ロッドの上部ヘッドの穴に事前に導入されています。 小さなマンドレルにプリズム2を取り付けた後、プリズムストップがプレート表面に接触するまで、接続ロッドをマンドレルおよびプリズムと一緒に動かします。 この位置で、マンドレルはハンドル6で固定されます。次に、接続ロッドがデバイスから取り外され、インジケーター付きのプリズムがマンドレル7に取り付けられ、プリズムストップがプレート表面に接触し、インジケーターの矢印が1.0〜1.5回転するまで移動します。 この位置では、上部インジケーターの矢印がゼロに設定されています。 マンドレルのプリズムを回転させて、下部インジケーターの測定ロッドと2番目のストップがプレートに接触するようにし、もう一方のインジケーターの矢印をゼロに設定します。

マンドレル7に接続ロッドを取り付け、下部ヘッドがストップ3に当たるようにします。プリズムを上部接続ロッドヘッドの小さなマンドレルに置き、プレートに持っていきます。 プリズムストップに触れると、上部のインジケーターの矢印に、100mmの長さにわたって100分の1ミリ単位で曲がる量が表示されます。 プリズムを反対側に回すと、下側のインジケーターが接続ロッドのねじれ量を決定します。

すべてのブランドのディーゼル接続ロッドの場合、曲げは0.05 mmを超えてはならず、ねじれは100 mmの長さ(プリズムストップとインジケーター測定ロッドの間の距離)にわたって0.08mmを超えてはなりません。 自動車エンジンの接続ロッドの許容曲げは0.03mm、許容ねじれは0.06mmです。

許容値を超えて曲がったりねじれたりした接続ロッドは、復元または廃棄されます。 ガスバーナーの炎によるロッドの450-500°Cの温度への加熱による矯正が可能です。 加熱により、接続ロッドの内部応力が緩和されます。接続ロッドは、エンジンの動作中に、接続ロッドを元の(変形した)状態に戻す傾向があります。

下部接続ロッドヘッドの穴の摩耗は、摩耗の程度に応じて、いくつかの方法で解消されます。 復元する前に、接続ロッドのボルトとナットのヘッドの支持面、およびコネクタの平面を確認してください。

摩耗痕を取り除くために、支持面はフライス加工されています。 しわの寄った、または摩耗したパーティングプレーンは、プレーンが穴のジェネラトリックスと平行になるまで粉砕または研磨されます。 非平行度は、コネクタ面の全長にわたって0.02mmを超えてはなりません。

カバーコネクタ面から研磨によって除去された金属層が0.3mmを超えない場合、および接続ロッドコネクタ面からディーゼルエンジンの場合は0.2 mm、それぞれ0.4および0.3mmの場合 キャブレターエンジン次に、接続ロッドを組み立て、ナットを通常の締め付けトルクで締め付けて穴を開け、公称サイズに研磨します。

接続ロッドのブッシングの穴が摩耗して、コネクタ面から上記の金属層よりも大きい金属層を除去する必要がある場合は、金属層を構築して穴を復元し(鉄、火炎噴霧など)、公称サイズに処理します。

接続ロッドの上部ヘッドにあるブッシングの摩耗した穴は、摩耗の痕跡が除去されるまで穴を開けるか展開し、特大のブッシングを外径に沿って押し込みます。 スリーブ用の穴は、URB-VP-Mマシンまたは専用工具を使用した旋盤で開けられます。 ボーリング後、同じマシンでローラーローラーを使用してブッシングをロールアウトします。 ボーリングの場合、ローリングの許容値は0.04〜0.06mmのままです。 圧延プロセスにより、表面の粗さが減少し、ブッシングのはめあいが70〜80%増加します。

上部コネクティングロッドヘッドの摩耗したブッシングは、圧縮によって修復され、続いて銅メッキによって外面が形成され、コネクティングロッドが動揺し、熱拡散亜鉛メッキが行われ、その後機械加工されます。

ピストンとピンの修理

ほとんどのエンジンには、アルミニウム合金製のピストンがあります。 動作中、次の欠陥が発生する可能性があります。ピストンの重なり部分(スカート)の摩耗、ピストンリングの溝、およびピストンピンのボスの穴。 発作と亀裂。 ピストンピンの主な欠陥は、上部接続ロッドヘッドのブッシングの下およびピストンボスの穴の下の外面の摩耗であり、亀裂、欠け、および傷が生じる可能性があります。

許容サイズ制限を超えて摩耗したピストンおよびピストンリングは再構築されません。 いつ 現在の修理 ボスの摩耗した穴は、特大のピンの下に配置されています。 穴の位置合わせを維持するために、1回のパスで特別な長いスイープで穴を広げます。 展開後、穴の直径はインジケーターボアゲージでチェックされ、穴の軸とピストンの軸(またはジェネラトリックス)の垂直性は特別な装置を使用してチェックされます。

クランク機構の修理 部品の交換または修理で構成されています。 修理は通常、エンジンを車両から取り外して行われます。 車からエンジンを外さずに、シリンダーヘッドカバー、シリンダーヘッド、オイルパンの取り外しまたは取り付け、およびそれらのガスケットの交換のみが可能です。 上記の部品を取り付ける場合、それらの留め具のナットとボルトは、以下に従って特定の順序で締められます。 原則 ボディパーツの固定:十字法を使用して中心から周辺まで。 この締め付け方法により、ファスナーとメカニズム全体の締まり具合を確保できます。

シリンダーヘッドカバー エンジンシリンダーヘッドの交換や修理が必要な場合、ヘッドガスケットの交換時に、固定具のナットとボルトを締める際に取り外して取り付けます。 さらに、ガス分配機構の保守および修理(バルブクリアランスの調整、バルブステムシールおよびその他のガス分配部品の交換)中に、シリンダーヘッドカバーを取り外す必要があります。 シリンダーカバーの取り外しと取り付けは、カバーガスケットを損傷しないように注意深く行ってください。また、エンジンを修理するときは、分解中に損傷した場合やエンジンの動作中に古いガスケットが損傷した場合に備えて、予備のカバーガスケットを用意して交換することをお勧めします。 さらに、古いゴム製ガスケットが硬化によりシール性を失った場合は、交換用ガスケットが必要になる場合があります。

シリンダーヘッドの取り外しと取り付け 交換が必要な場合、ヘッドガスケット交換時にガス分配機構の修理を行います。 また、燃焼室の壁やピストン底部から炭素堆積物が除去された場合や、炭素堆積物を除去するために特殊な物質を使用しても結果が得られない場合は、シリンダーヘッドが除去されます。 炭素堆積物の兆候は、エンジンの過熱と、点火がオフにされた後の数秒間の動作の継続です。 シリンダーヘッドを取り外すには、最初に冷却剤を排出してから、ヘッドに取り付けられているデバイスを取り外す必要があります。 エンジンに取り付けられているボルトを緩めます。 その後、ガスケットを傷つけないように注意深くヘッドを取り外すことができます。 ガスケットがシリンダーヘッドに付着している場合は、薄い金属板または鈍いナイフを使用して取り外します。 炭素堆積物を除去するときは、TDCにピストンを交互に取り付け、灯油で湿らせた布で炭素を柔らかくしてから、軟質金属または木材で作られたスクレーパーで得られた炭素を除去する必要があります。 燃焼室の壁から炭素堆積物を除去する場合、同じ操作を実行する必要があります。

シリンダーヘッドの取り付け 逆の順序で実行されます。 古いガスケットを取り付ける前に、気密性を確保するために粉末グラファイトでこする必要があります。 ただし、シリンダーヘッドを取り外して取り付けるたびに、古いガスケットを新しいガスケットと交換することをお勧めします。 シリンダーヘッドを取り付けた後、そのファスナーをブロックに締める必要があります。 ファスナは、特定のトルクで特定の順序でトルクレンチを使用してコールドエンジンで締め付けられます。 エンジンの運転中、特殊なボルトの使用と非収縮ガスケットの取り付けにより、ヘッドを追加で締める必要はありません。 クランク機構の残りの部品を修理して交換するには、エンジンを車から取り外し、完全にまたは部分的に分解する必要があります。 部品のさらなる使用への適合性を判断するために、チェックする必要があります 技術的条件 クランク機構の部品。

シリンダーブロックは慎重に 視覚的制御 ブロックの変形の値を測定する際のブロックの完全性、およびメインベアリングのシリンダーとボアの表面の摩耗。 技術的状態をチェックする前に、シリンダーブロックを完全に洗浄し、そのすべての内部空洞(特に潤滑システムのチャネル)を75〜85°Cの温度の苛性ソーダの高温溶液ですすぐ必要があります。 シリンダーブロックが損傷している場合(亀裂、穴、欠け)、原則として、ブロックはすぐに交換する必要があります。 小さな亀裂はエポキシで修復するか、溶接します。 シリンダーブロックの変形を決定するプロセスでは、メインベアリングの穴の位置合わせ、およびシリンダーヘッドとのコネクターの非平坦性が監視されます。

シリンダーヘッドコネクターの平坦度は、一連のプローブ、ルーラー、または表面プレートを使用してチェックされます。 ルーラーは、パーティングプレーンの対角線に沿って、縦方向と横方向の中央に設置されます。 その後、その下に配置されたプローブを使用して、プローブとルーラーの間のギャップのサイズを決定します。 ギャップのサイズが0.1mmを超えない場合、ブロックはさらに使用するのに適していると見なされます。 ギャップのサイズが0.14mmを超えない場合は、コネクタの平面を研磨して、非平坦性を排除する必要があります。 クリアランスが0.14mmを超える場合は、シリンダーブロックを交換する必要があります。 ..。

メインベアリングボアのミスアライメントは、特別なマンドレルを使用してチェックされます。 確認するには、マンドレルをメインベアリングボアに挿入します。 マンドレルがメインベアリングのすべての穴に同時に挿入されている場合、ブロックはさらに使用するのに適していると見なされます。マンドレルがすべての穴に同時に挿入されていない場合は、シリンダーブロックを新しいものと交換する必要があります。

その後、メインベアリングのシリンダーとボアの直径を測定する必要があります。 この操作には、インジケーターボアゲージが使用されます。 穴の摩耗が許容値を超える場合は、シリンダーブロックを新しいものに交換するか、最も近い修理サイズに穴を開けます。 このようなボーリングの後、オーバーホールサイズに対応するピストンとピストンリングがシリンダーブロックに取り付けられます。

技術的条件の確認 クランクシャフトは、ねじ面の亀裂、摩耗の増加の痕跡の存在を識別するために実行されます。 チェックする前に、クランクシャフトをエンジンから取り外し、十分にすすいでください。 さらに、以前にオイルチャネルのプラグを緩めた状態で、オイルチャネルの空洞を清掃して吹き飛ばす必要があります。 シャフトの目視検査中に亀裂が見つかった場合は、シャフトを交換する必要があります。 スレッドが切断されると、2つ以下のスレッドが駆動されます。 その後、メインロッドジャーナルとコネクティングロッドジャーナルの直径が測定され、シャフトのさらなる使用、修理寸法のためにジャーナルを再研磨する可能性、またはシャフトを新しいものと交換する可能性について結論が出されます。 クランクシャフトジャーナルの測定は、2つの相互に垂直な平面にある2つのベルトでマイクロメーターを使用して実行されます。 同じ名前のすべてのネックは、1つの修理サイズで再表面化されます。 さらに、クランクシャフトの技術的状態をチェックするとき、フライホイールマウンティングとシャフト軸の振れは、クランクシャフトがスクロールしているときにマイクロメトリックインジケーターヘッドを使用して測定されます。 このチェックにより、フランジ面の垂直性をチェックできます。

技術的条件管理 フライホイールは、クラッチディスクの接触面の表面の状態、およびハブとギアリムの状態に従って実行されます。 被駆動ディスクの接触面には、引っかき傷や傷がないようにする必要があります。 さらに、フライホイールプレーンの振れは クランクシャフト..。 極端なポイントでは0.10mmを超えてはなりません。 振れが許容値を超える場合は、接触面を接地するか、フライホイールを交換する必要があります。 ひびが入った場合は、フライホイールも交換する必要があります。 フライホイールリムの歯に切れ目がある場合は、それらを清掃する必要があります。重大な摩耗や損傷がある場合は、フライホイールリムを新しいものと交換します。 新しいリムは200〜230°Cの温度まで温めてから、フライホイールに押し付ける必要があります。

5段階中2.86の評価(7票)