Сцепление автомобиля служит для кратковременного разъединения коленчатого вала двигателя от коробки передач и их плавного соединения, которые необходимы при переключении передач и трогания автомобиля с места.

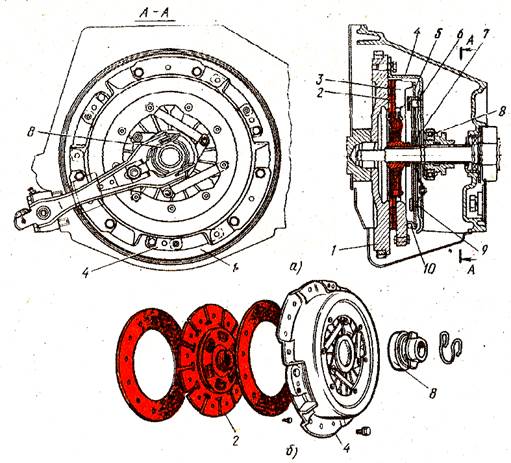

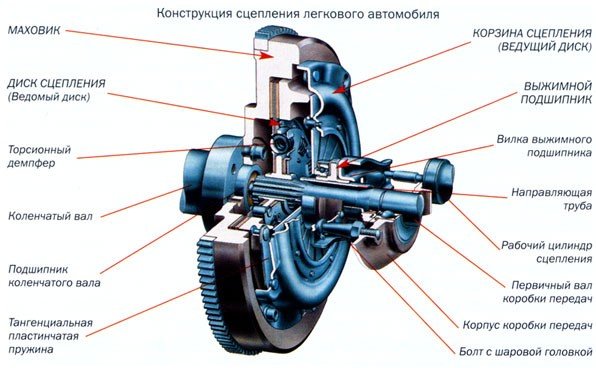

На легковых и грузовых автомобилях наиболее распространено однодисковое сцепление фрикционного типа . Сцепление (см. рисунок 1.1) состоит из механизма и привода выключения. Механизм сцепления собран на маховике 1 двигателя, а привод — на невращающихся деталях, установленных на раме или кузове автомобиля.

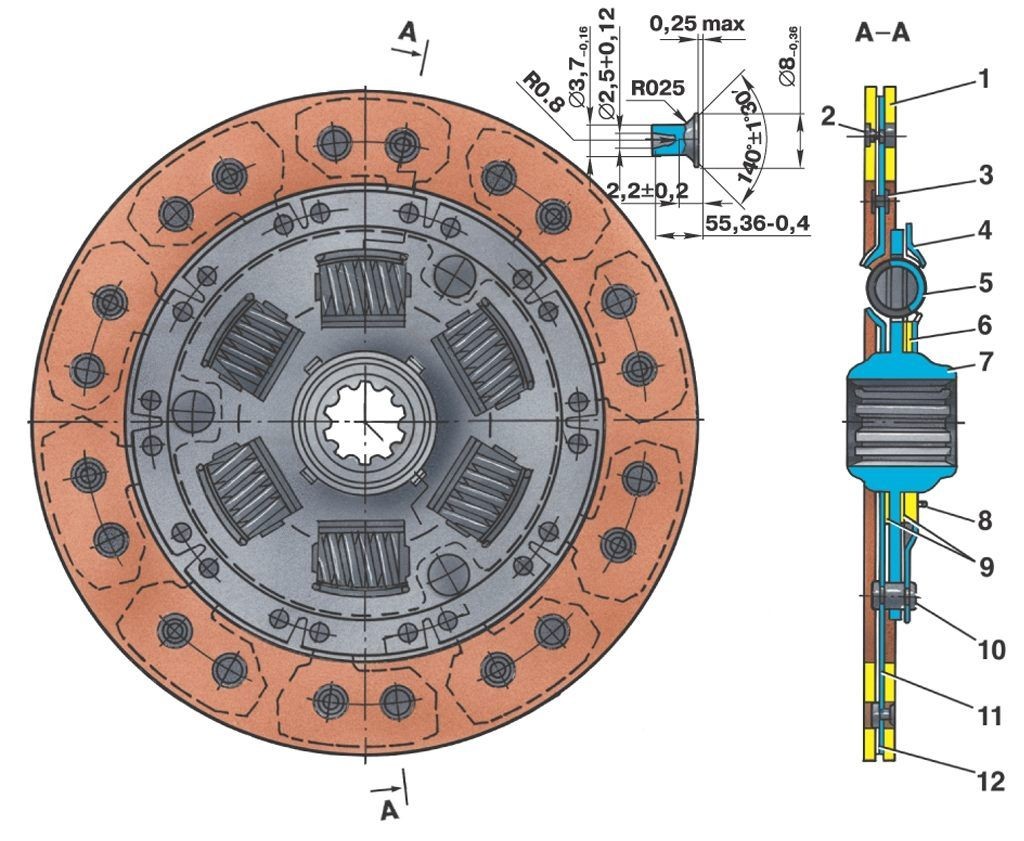

Однодисковый механизм сцепления с центральной диафрагменной нажимной пружиной (см рисунок 1.4) имеет только одну нажимную пружину. Она выполнена в форме усеченного конуса. В выштамповке пружины расположено 18 лепестков, которые являются не только упругими элементами, но и одновременно отжимными рычагами. Основное преимущество диафрагменной пружины - ее нелинейная характеристика. Она обеспечивает практически постоянное усилие независимо от степени нажатия. У цилиндрических пружин характеристика линейная - усилие прямо пропорционально сжатию. Применение диафрагменной пружины улучшает износостойкие свойства сцепления, исключает возможность пробуксовки и позволяет уменьшить габаритные размеры и массу.

В конструкции сцепления диафрагменная пружина 5 крепится заклепками 6 и двумя опорными кольцами 9 на кожухе 4 сцепления. Наружный край пружины передает сжимающее усилие нажимный диск 3 .

а) сцепление в сборе; б) основные детали сцепление: 1 - маховик; 2 - ведомый диск;

3 - нажимный диск; 4 - кожух сцепления; 5 - диафрагменная нажимная пружина; 6 - заклепки;

7 - фрикцион кольцо; 8 - подшипник; 9 - опорное кольцо; 10 - фиксаторы

Рисунок 1.4 - Сцепление автомобиля ВАЗ-2101

При выключении сцепления подшипник 8 через упорный фланец воздействует на лепестки пружины и перемещает ее в сторону маховика. Наружный край пружины отгибается в обратную сторону и фиксаторами 10 отводит нажимный диск 3 от ведомого диска 2 - сцепление выключается . Ведомый диск 2 в данной конструкции сцепления имеет гаситель крутильных колебаний.

Двухдисковый механизм сцепления .

В отличие от однодискового двухдисковое сцепление имеет два ведомых и два ведущих диска: промежуточный 3 (см. рисунок 1.5) и нажимной 12 , установленные поочередно.

Число ведомых дисков более одного увеличивает поверхность трения при передаче больших моментов. Ступицы ведомых дисков помещены на шлицы вала 14 , который одновременно является валом коробки передач. Передний конец вала опирается на шариковый подшипник, установленный в расточке коленчатого вала.

Ведомые диски сцепления зажаты между торцовыми поверхностями маховика и ведущих дисков цилиндрическими нажимными пружинами 10 , которые равномерно расположены в кожухе.

Промежуточный ведущий диск 3 имеет рычажный механизм 2 , который автоматически устанавливает диск в среднее положение при выключении сцепления.

Отжимные рычажки 4 прикреплены к кожуху вилками и гайками. Наружные концы рычажков шарнирно соединены с нажимным диском 12 , а внутренние - с упорным кольцом 9 . Педаль сцепления связана с подшипником через вилку 8 выключения, рычаги и тяги.

При нажатии на педаль упорный подшипник 6 переместит вперед кольцо с внутренними концами отжимных рычажков, а наружные концы рычажков 4 отведут назад нажимной диск 12 . Под действием рычажного механизма 2 промежуточный ведущий диск 3 отойдет от маховика и нажимного диска, вращение на ведомые диски от коленчатого вала передаваться не будет.

Заголовок

Для передачи момента вращения от силового агрегата к трансмиссии, а также временного отсоединения маховика силового агрегата от трансмиссии служит механизм сцепления. Кроме того, он смягчает колебания вращения двигателя, делая процесс движения автомобиля плавным.

Общая информация

Основной функцией сцепления является отсоединение трансмиссии от силового агрегата. Это необходимо осуществлять при переключении передачи (для того, чтобы в коробке передач произошло зацепление зубцов необходимых шестеренок) или же в момент остановки. Кроме этого, механизм позволяет разгонять транспортное средство плавно, без ощущающихся, для водителя и пассажиров, колебаний скорости.

Существует несколько видов систем, однако, в основе их работы лежит диск сцепления. Если их несколько, они плотно сжаты между собой специальными пружинами. Обеспечение плавности движения транспортного средства осуществляется за счет проскальзывания при вращении ведущего диска (который соединяется с силовым агрегатом) относительно нажимного устройства (ведомого), который соединен трансмиссией автомобиля.

Узел сформирован из следующих элементов:

- маховик;

- нажимной диск сцепления;

- специальные износостойкие накладки;

- ведущий диск сцепления;

- нажимная муфта;

- вилка;

- вал педали;

- выжимной подшипник;

- вал КПП.

Диск сцепления собран непосредственно из самого диска с пружинными пластинами, а также двух износостойких накладок, которые соединены с ним независимо друг от друга с помощью заклёпок или специального клея. Такая конструкция обеспечивает расхождение накладок при отключенном сцеплении, а при включении - эти пластины сожмутся, что обеспечит плавность движения автомобиля.

При утере плавности хода транспортного средства, следует проверить целостность всех частей механизма, возможно, может понадобиться замена диска сцепления.

Принцип работы

Нажатие педали, через нажимную систему (механическую или гидравлическую), приводит к тому, что ведущий диск сцепления отходит от ведомого. Это происходит благодаря тому, что усилие от механизма нажимной системы передается на вилку, муфту, рычаги и пальцы, которые отведут на некоторое расстояние ведущий нажимной диск. В этот момент, установленные пружины, сжимаясь, образуют необходимые зазоры. Если установлено двухдисковое сцепление, за обеспечение необходимых зазоров отвечают пружины отжимные и регулировочный болт.

В этот момент, при нажатии педали, двигатель отсоединен от коробки передач, таким образом, момент вращения не передается трансмиссии. Отпускание педали приведет к плотному сжатию дисков. После отпускания педали, происходит возвращение всех элементов к исходному состоянию благодаря пружинам, а ведомый диск сцепления вновь прижимается к нажимному.

Классификация

Множество механизмов можно классифицировать по следующим критериям:

- Способ управления. Существуют варианты с механическим, электрическим, гидравлическим или смешанным приводом.

- Тип трения: сухой (износостойкие накладки функционируют в воздушной среде) и мокрый (накладки работают в масле) принцип работы.

- Режим включения: постоянно или непостоянно замкнутые.

- Количество ведомых дисков. Может содержать один, два или же несколько.

- Тип и расположение нажимных пружин. Может быть несколько, расположенных по периферии или одна центральная диафрагменная пружина.

- Число потоков передач момента вращения от двигателя: однопоточные, двухпоточные.

Замена элементов

Замена диска сцепления проходит в несколько этапов. Для того чтобы получить доступ к корзине сцепления , следует снять коробку переключения передач. Сделав это, следует, удерживая маховик монтажной лопаткой, открутить шесть болтов, которые крепят кожух. Для доступа к каждому из них проворачивайте коленчатый вал. Сделав это, снимайте кожух.

Осматривая диск сцепления, обратите внимание, на нем не должно быть следов механической деформации. Проверьте накладки на предмет повреждений, замасленности или же ослабленного крепления.

Кроме этого, следует проверить надежность фиксации пружин. Повреждение или слабая фиксация отдельных пружин требует замены всей конструкции. Осмотрите плоскости трения маховика и ведомого диска на предмет механических повреждений. Если повреждения имеются, диск сцепления следует заменить.

Также не должны иметь видимых следов износа или механического повреждения опорные кольца. Места соприкосновения лепестков диафрагменной пружины должны лежать в одной плоскости с выжимным подшипником.

После осмотра и замены изношенных элементов устройства, необходимо произвести сборку. Ведомый диск сцепления устанавливается в кожухе нажимного таким образом, чтобы менее выступающая часть ступицы направлялась к маховику.

Вставив центрирующую оправку, установите механизм, и шестью болтами прикрутите его к маховику. Закрутку болтов следует проводить по диагонали, с усилием 19-31 Нм. Выполнив это, можно вытащить центрирующее устройство.

Возможные неисправности

Одним из наиболее распространенных проблем при работе сцепления может быть пробуксовка. Пробуксовка, или неполное включение - это проскальзывание одного диска относительно другого, при не нажатой педали. Этот процесс меняет температурный режим работы механизма, что может привести к тому, что ведомый диск деформируется, а ведущий диск сцепления покроют трещины. Износостойкие накладки, обгорая, создают специфический запах.

Заметить эту неисправность легче всего на высоких передачах, когда при увеличении скорости вращения двигателя, скорость движения транспортного средства не увеличится. Для отладки работы сцепления следует заменить поврежденные детали нажимного устройства, может понадобиться замена диска сцепления.

Замена диска сцепления должна производиться вовремя, так как своевременное устранение неисправностей позволяет понести меньшие затраты времени и денег.

Основное назначение муфты сцепления это недолговременное разъединение двигателя и трансмиссии, с последующим плавным соединением на период включения коробки передач, с дальнейшим началом движения. Что касается непосредственно механизма дискового сцепления, то он работает за счет сил трения, возникающих между соприкасающимися поверхностями. При этом диски сцепления бывают двух видов: ведущие (с маховиком) и ведомые (например, муфта сцепления юмз). Также диск муфты сцепления может быть один или два, в тоже время устройство муфты сцепления зависит от их количества.

Стоит отметить, что трансмиссии тракторов, чаще всего, комплектуются примерно также как и автомобильные. С другой стороны сегодня применяют и гидро муфты сцепления трактора МТЗ 80, например. К преимуществам устройствам, назначения муфты сцепления можно отнести следующее:

- кинетическая энергия жидкости;

- меньший процент износа; более плавное начало движения;

- возможность поглощения ударных нагрузок и наконец, высокий коэффициент КПД.

Также стоит отметить, что муфта сцепления трактора может быть масляной или сухой, с одним диском или несколькими, замкнутые и незамкнутые. В дополнение можно рассказать о том, что именно в тракторах вал муфты сцепления служит для их соединения, с последующей совместной работой, и опять же в свою очередь они делятся на ведомые и ведущие.

В свою очередь муфта сцепления автомобиля, также может быть разной, но в любом случае ее еще нередко называют силовой муфтой. Выделяют три основных вида данного оборудования:

- гидравлические

- электромагнитные муфты сцепления

В целом назначение муфты сцепления для автомобиля играет туже роль, что и для трактора. И в случае неисправности муфты сцепления, невозможно плавное переключение передач, а значит нормальное начало движение автомобиля. Также различаются они и по созданию нажимного усилия и могут быть: с центральной пружиной; с периферийными пружинами, полуцентробежная и центробежная муфта сцепления.

Конструкция муфты сцепления

Что касается конструкции муфты сцепления автомобиля, то она, как правило, состоит из: маховика; картера сцепления; болта крепления кожуха сцепления; нижний диск; ведомый диск; кожух сцепления; муфта выключения сцепления; первичный вал коробки передач; вилка выключения сцепления и центральная нажимная пружина. Но это один из примеров строения сцепления, также существуют такие как: муфта сцепления УАЗ; муфта сцепления ЗИЛ 130; муфта сцепления ГАЗ 53; муфта сцепления Т170; муфта сцепления УАЗ; ДТ 75 муфта сцепления и так далее. При этом каждая из них имеет свои особенности конструкции.

Так, например муфта сцепления КАМАЗ, находится непосредственно на крышке первичного вала коробки передач. Ее крепление осуществляется с помощью выжимного подшипника, и включает запрессованные сухари, которые прижимают ее к вилке выключения сцепления. Здесь предусмотрена подача смазки на муфту и сам подшипник при помощи шланга из масленки, которая размещается на картере. Поэтому в случае необходимости ремонта муфты сцепления, требуется знание особенностей ее конструкции и функционирования. На сегодняшний день множество ресурсов размещают на своих страницах: муфта сцепления реферат; муфта сцепления чертеж скачать и так далее.

Особо стоит выделить муфту сцепления бензопилы, так как большинство современного оборудования имеет автоматическое сцепление, которое позволяет нам малых оборотах не тратить энергию на движение цепи. Как правило, муфта сцепления может располагаться как внутри механизма, так и снаружи. При этом внутренне расположение муфты сцепления имеет ряд преимуществ, такое например, как более простой способ замены пильной цепи.

Но вернемся к автомобильной классификация муфты сцепления, которая подразумевает что наряду с центробежными, существуют и постоянно замкнутые типы данных механизмов, которые находятся постоянно включенными в промежутки переключения коробки передач, торможении или начало движения автомобиля. Учитывая, что каждый тип механизма имеет свои особенности, однодисковые сцепления используются на автотранспорте, малой и средней грузоподъемности. Что касается более мощных машин, то на них, чаще всего, стоит двухдисковое сцепления, в связи с чем их можно встретить при сборки больших автобусов и фур, ЗИЛов и других автомобилей, обладающих огромной грузоподъемностью. Реже всего в ход идет многодисковое сцепление, которое можно встретить только на грузовом транспорте повышенной мощности, что опять же связанно с особенностями работы данного вида муфты сцепления.

Не стоит забывать и про гидравлическое сцепление, которое, правда, в настоящий момент при сборке автомобилей практически не встречается. Как правило, он были частью другого механизма машины, и являлись составляющей трансмиссии. Интересно, что в дополнение к ним в обязательном порядке устанавливалось и фрикционное сцепление.

Еще одним немаловажным моментом являются показатели муфт сцепления, от которых напрямую зависит качество их работы и срок эксплуатации. Наиболее важным показателям практически для любого вида муфты сцепления является способность передавать крутящий момент, которую принято называть величиной коэффициента запаса сцепления. Для ее вычисления используется специальная форма, и для ее расчета вам потребуется величина максимальная величина крутящего момента от сцепления и максимальный крутящий момент непосредственно двигателя. В результате деления первого на второе и получаем показатель величины коэффициента запаса сцепления. Мы с вами рассмотрели лишь один из основных показателей данного оборудовании, при этом к последним относится также:

- чистота выключения;

- плавность включения;

- минимальная величина момента инерции ведомых частей;

- удобство управления и так далее.

Знание данных показателей помогает не только определить качество работы оборудовании, но и при этом рассчитать необходимые требования именно к этой детали. Все эти знания, как правило, помогают успешно проводить ремонт муфты сцепления.

I. Введение стр. 2

II. Основная часть. стр. 3

2.1 Общие сведения стр. 3

2.2 Устройство муфты сцепления трактора ВТ-150 стр. 6

III. Основные неисправности муфты сцепления стр. 11

IV. Техническое обслуживание и ремонт муфты сцепления трактора ВТ-150 стр. 13

V. Техника безопасности при выполнении ремонтных работ сцепления стр. 17

VI. Заключение стр. 18

VII. Используемая литература стр. 19

I. ВВЕДЕНИЕ

Сцепление позволяет кратковременно разъединять двигатель и трансмиссию при переключении передач и плавно их соединять при трогании трактора с места. При резком возрастании сопротивления движению сцепление может отъединить трансмиссию от двигателя.

В отличие от сцеплений, применяемых в отдельных сборочных единицах тракторов, рассматриваемые сцепления называют, главными. Размещается главное сцепление между двигателем и коробкой передач

Сцепление должно удовлетворять следующим требованиям: передавать без пробуксовки наибольший крутящий момент, на который рассчитан данный двигатель; обеспечивать чистоту выключения - быстро и _полно разъединять ведущие и ведомые части и плавкое включение - постепенно нагружать сборочные единицы трансмиссии; обеспечивать удобство обслуживания и регулировок, легкость управления и безотказность в работе.

Поэтому в современных тракторах используют фрикционное сцепление. Работа такого сцепления основана на использовании сил трения. В качестве трущихся поверхностей используют диски, изготовленные из материала с высоким коэффициентом трения. В зависимости от передаваемого крутящего момента необходимо применять разное число трущихся элементов, поэтому сцепление может быть однодисковое, двухдисковое и многодисковое

Моя дипломная работа содержит сведения по устройству, техническому обслуживанию и ремонту фрикционной сухой, двухдисковой, постоянно замкнутой муфте сцепления трактора ВТ-150.

Цель моей работы, заключается в том, чтобы наиболее подробно изучить устройство и технологический процесс ремонта муфты сцепления трактора ВТ-150.

Задачи:

1.Определить назначение и вид сцепления трактора ВТ-150

2. Рассмотреть устройство сцепления трактора ВТ-150

3. Указать основные неисправности сцепления и способы их устранения.

4. Обозначить требования техники безопасности при выполнении ремонтных работ сцепления

II. Основная часть

2.1 Общие сведения.

Муфта сцепления служит для передачи крутящего момента, быстрого разъединения и плавного соединения двигателя с трансмиссией, необходимых для переключения передач и плавного трогания трактора или автомобиля с места, а также для предохранения двигателя и деталей трансмиссии от перегрузок.

Способность муфты передавать максимальный крутящий момент двигателя характеризуется коэффициентом запаса:

Где Мт - момент трения муфты сцепления;

Меmax - максимальный крутящий момент двигателя.

Коэффициент запаса выбирают в пределах 1,5…4 в зависимости от типа и назначения трактора или автомобиля.

Основные требования к муфтам сцепления: полное выключение и возможность плавного их включения; небольшой момент инерции ведомых частей и наличие тормозного устройства, необходимого для безударного переключения передач в ступенчатых трансмиссиях тракторов; простота и надежность в эксплуатации, легкость в управлении.

Муфты сцепления могут быть: с Силовым замыканием за счет сил трения (механические фрикционные) или Магнитного притяжения (электромагнитные) и с Динамическим Замыканием под действием сил инерции (гидравлические) или Индукционного взаимодействия электромагнитных полей (электрические).

На тракторах и автомобилях, как правило, применяют механические фрикционные дисковые муфты сцепления с силовым замыканием за счет сил трения.

Рассмотрим схему и принцип действия простой фрикционной муфты сцепления. (См.. рис. 1)

Муфта сцепления имеет три основные части: ведущую, ведомую и механизм управления. На рисунке 1 показана упрощенная схема муфты сцепления. Ведущая часть - маховик 1 двигателя, кожух 5 и нажимной диск 4; ведомая - диск 2 с фрикционными накладками 3 и вал 8, соединенные между собой шлицевой ступицей.

Рис. 1 - Схема фрикционной муфты сцепления:

1 - маховик; 2 - ведомый диск; 3 - фрикционные накладки; 4 - нажимной диск; 5 - кожух муфты сцепления; 6 - пружина; 7 - педаль; 8 - вал.

Принцип действия такой муфты сцепления заключается в следующем.

Под действием пружин 6 ведомый диск зажат между поверхностями маховика и нажимного диска. Вследствие трения они вращаются как одно целое и передают крутящий момент от коленчатого вала двигателя валу 8 трансмиссии.

Для выключения муфты сцепления нажимают педаль 7. При этом нажимной диск, преодолевая усилия пружин, перемещается вправо и освобождает ведомый диск. Передача вращения на ведомый вал 8. прекращается.

Классификация муфт сцепления

Механические фрикционные муфты сцепления классифицируют по следующим признакам:

1) по роду трения - Сухие И Мокрые.

Сухие муфты, как правило, имеют ведомые диски с фрикционными накладками и работают без смазывающей жидкости, а мокрые муфты со стальными ведомыми дисками работают в жидкости (масле);

2) по числу ведомых дисков - Одно-, Двух- и Многодисковые.

Например, муфта сцепления редуктора пускового двигателя, многодисковая, работает в масле, а муфта сцепления, изображенная на рисунке 1, однодисковая, сухая;

3) по типу нажимного устройства - Постоянно замкнутые, если нажимной механизм пружинный, как, например, у муфты на рисунке 1, и Непостоянно замкнутые, если нажимной механизм рычажного типа;

4) по принципу управления - Без усилителя и с Усилителем: рычажно-пружинным (сервомеханизмы), гидравлическим, пневматическим,

5) по передаче крутящего момента трансмиссии - Одно- и Двухпоточные.

Для передачи крутящего момента не одному, а двум потребителям, например коробке передач и механизму отбора мощности, и самостоятельного управления ими применяют двухпоточные муфты сцепления;

6) по назначению - Главная и Дополнительные.

Главной называют муфту сцепления, передающую крутящий момент через трансмиссию на ведущие колеса или звездочки. Ее устанавливают между двигателем и коробкой передач. Муфты сцепления, размещаемые в увеличителе крутящего момента, коробке передач, редукторе механизма отбора мощности и других устройствах, называют дополнительными (или специальными).

Фрикционная двухдисковая постоянно замкнутая муфта сцепления состоит из ведомых дисков 12 и 15 (См. рис.2) и двух ведущих дисков: промежуточного 14 и нажимного 11. Ведущие диски соединены с кожухом 10 пальцами 13. Если педаль муфты сцепления находится в свободном состоянии, то ведущие и ведомые диски под действием пружин 9 будут прижаты к маховику, т. е. муфта сцепления включена. При нажатии на педаль отводка 5 перемещается вперед, нажимает на отжимные рычаги 4, которые через болты 3 перемещают нажимной диск 11 назад. Диски разъединяются, и муфта сцепления выключается (как показано на рис. 2).

Промежуточный ведущий диск 14 отодвигается от переднего ведомого диска 15 с помощью специальных пружин 1, причем перемещение этого диска ограничивается регулировочными болтами 2, что устраняет возможность заклинивания дисков.

Рис.2 схема двухдисковой постоянно замкнутой муфты сцепления:

1 - отжимная пружина промежуточного диска; 2 - регулировочный болт; 3 - отжимной болт; 4 - отжимной рычаг; 5 - отводка; 6 - вал муфты сцепления; 7 - вилка выключения; 8 - тяга; 9 - нажимная пружина; 10 - кожух; 11 - нажимной диск; 12 - задний ведомый диск; 13 - направляющий палец; 14 - промежуточный диск; 15 - передний ведомый диск; 16 - маховик

Двухдисковые фрикционные муфты сцепления имеют значительный момент трения и поэтому могут передавать большой крутящий момент от двигателя к трансмиссии. Их применяют на автомобилях большой грузоподъемности (Урал-5557, КамАЗ-5320, КрАЗ-221 и др.) и на тракторах тяговых классов 1,4 и выше (МТЗ-100, МТЗ-102, ДТ-75МВ, Т-150, Т-150К, Т-130М и нашем тракторе ВТ-150)

2.2 Устройство муфты сцепления трактора ВТ-150

На тракторе ВТ-150 установлен двигатель Д442В4 с запуском от пускового двигателя П-350-1. Главная муфта сцепления фрикционная сухая, двухдисковая, постоянно замкнутого типа с механическим приводом выключения, имеющим сервомеханизм, предназначенная

для передачи крутящего момента от дизеля на трансмиссию, а также служит для кратковременного разъединения дизеля с трансмиссией при работающем дизеле, для обеспечения

безударного переключения передач и плавного трогания с места.

Муфта сцепления установлена на маховике дизельного двигателя и закрыта чугунным корпусом. Ведомые диски муфты сцепления имеют гасители крутильных колебаний пружинно-фрикционного типа (демпферы).

Упругим элементом гасителя являются восемь витых цилиндрических пружин, равномерно расположенных по окружности фланца ступицы.

Муфта сцепления трактора ВТ-150 имеет следующее устройство:

Ведущие детали муфты сцепления - маховик 5 (рис. 3), промежуточный 2 и нажимной 1 диски, кожух 27. Выступы промежуточного и нажимного дисков входят в четыре паза маховика, благодаря чему диски могут перемещаться вдоль оси муфты, вращаясь совместно с маховиком.

Ведомые детали муфты сцепления – два диска 6 с фрикционными накладками и гасителем крутильных колебаний (демпферы). Эти диски зажаты между маховиком 5, промежуточным и нажимными пружинами 29, которые центрируются в стаканах 28 и 30 нажимного диска и кожуха.

С обеих сторон промежуточного диска установлено по четыре отжимные пружины 8, которые обеспечивают равномерное разъединение ведомых дисков и установку промежуточного диска 2 в среднем положении при выключении муфты сцепления.

Механизм выключения муфты сцепления состоит из отводки 16 и четырех отжимных рычагов 13, которые короткими плечами соединены с приливами нажимного диска, а к длинным плечам рычагов скобами 14 прикреплено нажимное кольцо 26. На рычаги 13 установлены отжимные пружины 9, исключающие самопроизвольное качание рычагов. Отводка 16 состоит из корпуса, шарикового подшипника 23 с упором 17 и уплотнения. Отводка перемещается по цилиндрическому выступу заднего стакана 19 корпуса 18 муфты сцепления. Цапфы отводки входят в зевы вилки 25, которая закреплена на валике 24. Валик поворачивается в опорах корпуса муфты. На правом наружном конце валика 24 закреплен поворотный рычаг 8 (рис. 4), соединенный тягой 3 с педалью 1 управления.

Муфта сцепления снабжена тормозком колодочного типа, притормаживающим ведомые детали муфты при ее выключении, что обеспечивает безударное включение режимов. Тормозок состоит из колодки 22 (см. рис. 3) с приклепанной к ней фрикционной накладкой 21, которая при выключении муфты сцепления прижимается к хвостовику ведомого вала 20 большего диаметра и создает тормозной момент.

Рис. 3 - Муфта сцепления трактора ВТ-150:

1 - нажимной диск; 2 - промежуточный диск; 3 - уплотнение; 4 и 23 - подшипники; 5 - маховик; 6 - ведомый диск; 7 и 15 - масленки; 8 и 9 - отжимные пружины; 10 - вилка; 11 - стопорная пластина; 12 - регулировочная гайка; 13 - отжимной рычаг; 14 - скоба; 16 - отводка; 17 - упор; 18 - корпус; 19 - задний стакан; 20 - ведомый вал; 21 - фрикционная накладка; 22 - тормозная колодка; 24 - валик выключения; 25 - вилка выключения; 26 - нажимное кольцо; 27 - кожух; 28 и 30 - стаканы пружины; 29 - нажимная пружина.

Длинное плечо рычага 2 через регулируемую тягу 3 соединено с поворотным рычагом 8 валика выключения муфты сцепления.

Для выключения муфты сцепления нажимают на педаль 1. При этом двуплечий рычаг 2 поворачивается вокруг оси и через тягу 3 поворачивает рычаг 8 вместе с валиком. Вилка 9 перемещает отводку 5 вперед, торец (упор) 7 которой действует на упорное (нажимное) кольцо 6, поворачивая отжимные рычаги вокруг пальцев. Короткие плечи рычагов отводят нажимной диск назад, а промежуточный диск при этом под действием пружин устанавливается в среднее положение. Ведомые диски освобождаются, и передача вращения от маховика на вал муфты сцепления прекращается.

Для облегчения выключения муфты сцепления ее привод оснащен механическим сервомеханизмом. Педаль 1 (см. рис. 4) прикреплена к длинному плечу рычага 2, который поворачивается на оси. Ось установлена в цапфах кронштейна 14 и зафиксирована стопорным болтом. Кронштейн прикреплен к корпусу 15 коробки передач. Короткое плечо рычага 2 связано с серьгой 13. Один конец пружины 12 сервомеханизма соединен с серьгой 13, а другой - с тягой 11, шарнирно связанной с кронштейном 10.

Рис. 4 - Привод выключения муфты сцепления трактора ВТ-150:

1 - педаль; 2 - двуплечий рычаг; 3 - тяга; 4 - задний стакан; 5 - отводка; 6 - нажимное кольцо; 7 - упор; 8 - поворотный рычаг; 9 - вилка выключения; 10 - кронштейн тяги; 11 - тяга сервомеханизма; 12 - пружина сервомеханизма; 13 - серьга; 14 - кронштейн; 15 - корпус коробки передач.

Во время выключения муфты сцепления вместе с валиком выключения поворачивается и рычажок тормозка, перемещая вверх колодку, которая в дальнейшем затормаживает вал муфты сцепления под действием усилия пружины тормозка.

При нажатии на педаль в начальный момент пружина 12 сервомеханизма растягивается. После того как ось симметрии короткого плеча рычага 2 пройдет через линию оси симметрии пружины 12, пружина начинает сжиматься и помогает поворачивать двуплечий рычаг, снижая усилие, необходимое для выключения муфты сцепления.

При отпускании педали под действием силы двадцати нажимных пружин муфты сцепления пружина 12 сервомеханизма растягивается до тех пор, пока ось симметрии короткого плеча рычага 2 не пересечет линию оси симметрии пружины. После этого пружина сжимается и перемещает двуплечий рычаг до упора в пол кабины.

Механизм выключения

Механизм выключения сцепления трактора ВТ-150 может имеет Гидравлический привод.

Гидропривод. Основные элементы - бачок 1 (см. рис. 5) с тормозной жидкостью, рабочий и главный цилиндры, тяги, шланги и педаль. Педаль 7 сцепления, главный цилиндр 3 с рычагами и тягами составляют отдельный блок, прикрепляемый болтами к кабине автомобиля. Педаль удерживается в исходном (крайнем заднем) положении пружиной 6. Главный цилиндр 3 соединен питательным шлангом 2 с бачком, а гибким шлангом 8 - с рабочим цилиндром 17.

Рис. 5 - Гидропривод сцепления трактора ВТ-150:

1 - бачок; 2 и 8 – питательный и соединительный шланги; 3 - главный цилиндр; 4 - защитный колпак; 5 и 15 - толкатели; 6 и 16 - пружины; 7 - педаль; 9 - поршень главного цилиндра; 10 – манжета; 11 - отжимной рычажок сцепления; 12 - подшипник выключения сцепления; 13 - вилка; 14 – регулировочная гайка; 17 - рабочий цилиндр; 18 - поршень;19 - колпачок перепускного клапана; А и Б - компенсационное и перепускное отверстия

При нажатии на педаль 7 сцепления усилие от нее передается толкателю 5 главного цилиндра. Под действием толкателя поршень 9 перемещается вперед и вытесняет жидкость в рабочий цилиндр. Поршень 18 рабочего цилиндра через толкатель 15 воздействует на внешний конец вилки 13 выключения сцепления, поворачивая ее вокруг опоры. Внутренний конец вилки через подшипник 12 и отжимные рычажки отводит нажимной диск, выключая сцепление.

При отпускании педали сцепления под действием пружин 6 и 16 поршни цилиндров возвращаются в исходное положение, а жидкость из рабочего цилиндра вытесняется поршнем в главный цилиндр. Бачок гидропривода сцепления и тормоза общий, разделен перегородками на три отсека и для удобства контроля за уровнем жидкости выполнен из полупрозрачного материала.

Для удаления воздуха из гидросистемы в рабочий цилиндр ввернут клапан, закрытый резиновым колпачком 19.

III. Основные неисправности муфты сцепления

Тракторист-машинист сельскохозяйственного производства должен знать возможные неисправности муфты сцепления и способы их устранения.

Неисправности можно разделить на 2 группы:

— связанные с нарушением регулировки, устраняемые на месте (такие как буксование включенной муфты, нарушения плавности включения, неполное выключение муфты);

— связанные с износом, устраняемые путём замены деталей (агрегата) и ремонта (такие как износы фрикционных накладок, износы зубьев ведущих дисков и зубчатого барабана, износы боковых поверхностей шлицев зубчатого барабана, износы муфты и карданного вала.

Основные неисправности колонок и способы их устранения приведены в табл. №1

Возможные неисправности муфты сцепления и способы их устранения.

Таблица №1

Неисправность

Возможная причина

Способ устранения

Буксование включенной муфты

1. нарушена регулировка муфты

2. увеличенный износ накладок

3. замаслены рабочие поверхности муфты

4. ослаблены или поломаны пружины муфты

Отрегулировать муфту

Заменить накладки

Промыть рабочие поверхности муфты

Подтянуть или заменить пружины

Нарушение плавности включения

1. нарушена регулировка муфты (неодинаковый зазор между рычажками или в кулачках)

2. перекос или коробление ведомого или нажимного диска

3. задиры на рабочих поверхностях дисков

4. ослаблено крепление или разрыв накладок диска.

Отрегулировать зазор между рычажками или в кулачках)

выправить ведомый диск или нажимной диск

Подтянуть крепление или заменить накладку диска

Неполное выключение муфты

нарушена регулировка свободного хода педали (рычага)

заедает нажимной или ведомый диск

ослаблено крепление кулачков или рычажков муфты.

Отрегулировать свободный ход педали (рычага)

зачистить шлицы вала и ступицы.

Подтянуть крепление кулачков или рычажков муфты.

При осмотре и проведении ухода за муфтами сцепления необходимо обращать наибольшее внимание на узлы и детали, из-за которых возможны перечисленные выше неполадки.

IV. Техническое обслуживание и ремонт муфты сцепления трактора ВТ-150

Техническое обслуживание машинно–тракторного парка проводят обязательно после выработки определенного количества мотто-часов или расходования определенного количества топлива. Машина, не прошедшая очередного технического обслуживания, к дальнейшей работе не допускается. Для тракторов в процессе их использования независимо от их технического состояния установлены следующие виды планового технического обслуживания.

Ежесменное техническое обслуживание (ЕТО);

Первое техническое обслуживание (ТО-1) – 125 часов.

Второе техническое обслуживание (ТО-2) – 500 часов.

Третье техническое обслуживание (ТО-3) – 1000 часов.

Сезонное техническое обслуживание (СТО). – 2 раза в год.

Периодичность тех.обслуживания и ремонта тракторов в часах единая для всех тракторов, а в килограммах израсходованного топлива – разная и зависит от часового расхода топлива двигателем. Сезонное тех.обслуживание проводят при переходе с летней на зимнюю эксплуатацию и наоборот.

Отклонение сроков проведения тех.обслуживания в силу производственной необходимости допускается ±10% от нормы.

Для длительной и надежной работы агрегатов трансмиссии своевременно подтягивают их крепления, проверяют отсутствие течи через уплотнения, наличие уровня масла в емкостях, своевременно смазывают подшипники и меняют масло в агрегатах, проверяют и регулируют механизмы.

При техническом обслуживании трактора необходимо проверить работоспособность сцепления: определить частоту выключения и плавность включения сцепления, пробуксовывание дисков и замасливание их. Проверяют и регулируют зазор между кольцом отжимных рычагов и обоймой отжимного подшипника, а также ход нажимного диска.

Зазор между упором выжимного подшипника и кольцом должен быть 3,5…4 мм. Ему соответствует свободный ход педали сцепления 30…40 мм. Регулируют этот зазор изменением длины тяги. Если запас регулировки тягой исчерпан (отводка упёрлась в бурт кронштейна), то нужно через люк корпуса сцепления отвинтить каждую регулировочную гайку на полтора оборота. После этого, изменяя длину тяги, регулируют зазор. При слишком большом зазоре (более 5 мм) муфта сцепления выключается не полностью и это приводит к быстрому износу фрикционных накладок ведомых дисков и накладки колодки тормозка, что затрудняет переключение передач, в особенности при трогании трактора с места.

Затем проверяют касание торцевой поверхности кольца к торцу упора нажимного подшипника. Перекос кольца устраняют поворотом гаек на необходимое число граней.

Регулировка зазора между упором выжимного подшипника и кольцом отжимных рычагов корзиной сцепления ВТ-150 выполняется в следующем порядке:

— отпустите контргайки тяги и ввертывайте ее, увеличивая зазор, или вывертывайте, уменьшая зазор;

— затяните контргайки тяги;

— проверьте зазор щупом.

Если невозможно восстановить указанный выше зазор изменением длины тяги, в том случае, когда корпус выжимного подшипника упирается в торец стакана, необходимо регулировать первоначальное положение отжимных рычагов

Для регулировки положения отжимных рычагов корзины сцепления ВТ-150:

— снимите крышку люка корпуса муфты сцепления;

— проворачивая коленчатый вал дизеля, поочередно отпустите болты крепления пластин сдвиньте их от гайки и отверните каждую регулировочную гайку на полтора оборота (при повороте регулировочной гайки на одну грань упорное кольцо отжимных рычагов перемещается на 1,1 мм);

— увеличивая длину тяги, отрегулируйте зазор между упором выжимного подшипника с кольцом отжимных рычагов корзины сцепления ВТ-150 в пределах 3,5-4,0 мм;

— проверьте равномерность зазора и одновременность касания отжимных рычагов кольца при выключении муфты сцепления;

— после установки требуемого зазора застопорите регулировочные гайки стопорными пластинами и затяните болты;

Проверьте величину хода корпуса выжимного подшипника, который должен быть в пределах 21-22 мм. Одновременно с регулировкой муфты сцепления проверьте и при необходимости отрегулируйте тормозок.

Рис. 6 Регулировка тормозка ВТ-150

1 - ключ; 2 - гайка; 3 - тормозная колодка.

Для проверки и регулировки зазора (см. рис.6) между шкивом вала муфты сцепления и фрикционной накладкой колодки тормозка ВТ-150 полностью выключите муфту, а затем гайкой 2 серьга тормозка отрегулируйте зазор в пределах 3,0-3,5 мм между торцом бонки тормозной колодки 3 и торцом гайки.

Для получения необходимого зазора отверните гайку 2 до полного выхода ее выступа из паза бонки колодки тормозка, а затем заверните ее на один-два щелчка.

При таком регулировании достигается своевременное включение и выключение тормозка сцепления.

Проверка общего состояния и промывка сцепления (ТО-3). Запускают двигатель, включают рабочую передачу и устанавливают среднюю частоту вращения коленчатого вала. При движении по ровному горизонтальному участку полностью затормаживают трактор, не выключая сцепления. Если двигатель при этом остановится, значит, сцепление работает нормально. Если же двигатель только сбавит обороты и будет продолжать работать, то это указывает на пробуксовку дисков.

Останавливают трактор и двигатель, открывают люк и проверяют состояние сцепления. Наличие дыма, чрезмерный нагрев корпуса и специфический запах в пространстве около люка свидетельствуют о пробуксовки дисков.

Если отрегулированное сцепление пробуксовывает, то промывают диски. До этого выключают сцепление и, прокручивая коленчатый вал вручную, поливают рабочие поверхности дисков керосином или бензином, давая ему полностью стечь.

Пробуксовка дисков после промывки свидетельствует о предельном износе и необходимости замены фрикционных накладок.

Основные дефекты корпуса – трещины, износ поверхностей и втулок. Трещины расшиваются и ремонтируются при помощи сварки, втулки заменяются новыми. Поверхности при износе восстанавливаются напаиванием металла и обработкой до нужных размеров. Если кожух сцепления ВТ-150 раскололся – его лучше заменить.

Вал сцепления трактора ВТ-150 подвержен износу посадочных мест для шариковых подшипников и шлицов, также могут выйти из строя сальник, тормозок сцепления ВТ-150. Поверхности под подшипники и шлицы под диски наплавляют, обрабатывают до нужных размеров фрезеровкой, обтачивают и закаливают ТВЧ. Если изношены шлицы соединения с первичным валом КПП – вал сцепления заменяют новым.

Промежуточный и нажимной диски сцепления трактора ВТ-150 допускают износ рабочих поверхностей до 3-кольцевых канавок глубиной до 0,1 мм. В случае, если есть необходимость, диски протачивают и тщательно зачищают, при этом уменьшение толщины промежуточного диска допускается до 24 мм, а нажимного – до 24, 5 мм.

Если пружины ведомого диска в нормальном состоянии, заменяются только фрикционные накладки. Если нет – заменяется диск целиком.

Отжимной рычаг ВТ-150 тестируют по кулачку. Если износ более 2 мм, его наваривают и протачивают до нужных размеров.

Работу пружин сцепления проверяют на специальном оборудовании, если допустимое усилие меньше 450 Н – пружины заменяют.

Муфта выключения сцепления ВТ-150 «грешит» износом цапф. Их восстанавливают под размер (номинальный или ремонтный) и закаливают ТВЧ.

После ремонта муфту сцепления устанавливают на двигатель и регулируют.

V. Техника безопасности при выполнении ремонтных работ сцепления.

Техническое обслуживание и текущий ремонт муфт сцепления, должны выполнять слесаря прошедшие соответствующую подготовку, хорошо знающие правила техники безопасности, сдавшие экзамены и имеющие право на производство соответствующих подобных работ.

Рабочий инструмент должен обеспечивать безопасность работ: бойки молотков не должны иметь заусенцев и трещин, поверхность их должна быть слегка выпуклой, гладкой и несбитой; ручки молотков должны быть заклинены, завершены клином из мягкой стали, поверхность ручек должна быть гладкой, без трещин заусенцев и сучков; на ударной поверхности зубил, бородков, не должно быть заусенцев, выбоин, трещин; напильники, шаберы, ножовки и другой инструмент с заостренным рабочим концом должны иметь рукоятки с бандажными кольцами.

Нельзя применять ключи, зевы которых не соответствуют размерам гаек; наращивать и удлинять ключи другим ключом; применять прокладки между ключом и гайкой. Нельзя пользоваться зубилом и молотком для отвертывания гаек.

При работе гаечным ключом движение руки надо направлять к себе, а не от себя. Нельзя работать на тисках при отсутствии губок, их повышенном износе или имеющих поноску.

Приступать к работе со съемниками можно после проверки исправности их лапок, винтов, тяг, упоров.

При установки съемника необходимо обеспечивать соосность силового винта и снимаемой детали, а также надежный захват детали лапками.

Совмещение отверстий собираемых деталей необходимо проверять бородком, а не пальцем.

Нельзя работать на заточном станке без защитного экрана или без защитных очков и пылесборника.

VI. Заключение

В данной работе был сделан анализ процесса технологии ремонта, сцепления трактора ВТ-150. Во введении было сказано о применении муфт сцепления. Вначале описано об устройстве и принципе работы сцепления. Было указано о техническом обслуживании, возникающих: неисправностях в процессе эксплуатации и способах их устранения.

На основании выше изложенного был сделан вывод о возможности проведения восстановления изношенных деталей, сборочных единиц или замене их на новые. В данном случае при проведении текущего ремонта проводится восстановление отдельных деталей или частичная их замена в зависимости от износа. При проведении капитального ремонта лишь малая часть деталей восстанавливается, а в основном заменяется на новые. Также был сделан сравнительный анализ конструкций однодискового и двухдискового фрикционного сцеплений тракторов во время прохождения производственной практики.

Вывод: Сравнительные испытания однодискового и двухдискового сцеплений опытных конструкций тракторов, показали, что износостойкость опытной конструкции двухдискового сцепления трактора ВТ-150, ведомые диски которого снабжены фрикционными накладками из медно-асбестового материала, в 2 – 2,5 раза больше однодискового сцепления с ведомым диском, имеющим такие же фрикционные накладки.

VII. Используемая литература

1. В.С Мешков А.С. Неретин В.А Бисеров и др. Книга сельского механизатора. М., Россельхозиздат, 1990.- 431 с. с ил.

2. А.И Шевченко П.И Сафронов. Справочник слесаря по ремонту тракторов. – Л.: Машиностроение. Ленингр. отд-ние, 1998.- 512 с.: ил

3. В.А Родичев Б.И Пейсахович В.А Токарев. Справочник сельского механизатора.- 2-е изд., перераб. и доп.- М.: Россельхозиздат, 1994.- 336 с., ил.

4. В.Л Роговцев. Автомобили и тракторы.- М., изд. «ТРАНСПОРТ» 1990.- 311 с.: ил.

5. Охрана труда при ремонте и обслуживании сельскохозяйственной техники: (Справочник) / Сост. В.А Недригайлов.- М.: Колос, 1991.- 320 с., ил.

Как известно, сцепление является одним из основных узлов машины — при его неработоспособности движение на авто будет невозможным. Из этого материала мы предлагаем вам узнать, что являет собой центробежное устройство, что такое муфта сцепления, каково ее назначение, и разобраться в главных деталях узла.

Основные компоненты

Назначение центробежного устройства заключается в недолговременном разъединении и соединении двигателя и коробки передач, что требуется для начала езды на машине и переключения режимов скоростей.

Рассмотрим описание и назначение основных компонентов узла:

- Нажимной вал, также называемый корзиной. Этот компонент выглядит в виде вала, в него встроены выжимные пружинки, которые соединяются с прижимной плоскостью. Ее диаметр равен размерам маховика выключения, кроме того, ее поверхность гладкая, поскольку отшлифована. Пружинки элемента сводятся к центру нажимного вала, когда сцепление функционирует, во время включения, на них воздействует выжимной подшипник. Вал плотно связан с маховиком выключения.

- Ведомый диск обладает округлой формой. В состав этого компонента входят лучевое основание, фрикционные элементы, а также шлицевая муфта, предназначенная для подключения первичного шкива коробки. Кроме того, ведомые диски оснащаются пружинками, монтированными вокруг муфты и нужны для того, чтобы понижать уровень вибраций в ходе включения и выключения узла.

- Центробежное устройство также оснащается фрикционными компонентами, сделанными, как правило, из углеродного волокна. Но в зависимости от производителя можно найти и детали из кевларовых нитей, керамические компоненты и т.д. Эти детали монтируются на основание благодаря крепежным элементам — заклепкам, а также шлицевой муфты, находящейся внутри фрикционов.

- Еще одним немаловажным элементом центробежного устройства считается выжимной подшипник. Одна сторона этого компонента изготовлена из округлой нажимной площадки. Ее диаметр равен диаметру плоскости выжимных пружин, находящихся в центре нажимного диска. Выжимной компонент находится на выступающем из КПП первичном валу и монтируется он на защитный кожух. Подшипник начинает работать под воздействием вилки, иногда оба этих компонента фиксируются при помощи стопорных пружинок (автор видео — Михаил Нестеров).

Детали привода сцепления

Помимо основных компонентов, узел также оборудован прочими деталями. Ниже по очереди описаны функции и устройство каждой из них.

Муфта сцепления

Муфта сцепления центробежного устройства — это по сути привод, необходимый для передачи вращательного момента с одного вала на другой.

Назначение

Муфта считается одним из главных компонентов узла, ее назначение заключается в изменении режимов езды прямо во время движения, а также плавного трогания с места. Муфта сцепления также позволяет произвести быстрое разъединение мотора и коробки передач, то есть благодаря ей прекращается соприкосновение валов узла. Муфта сцепления являет собой элемент общего механизма, одного блока. Кроме автомобильной отрасли и сферы сельскохозяйственной деятельности, муфта сцепления является неотъемлемой деталью при строительстве мотоблоков, строительного оборудования и станков на промышленных предприятиях.

Устройство и принцип действия

Принцип функционирования детали один, но сам механизм может незначительно различаться. На примере классических моделей ВАЗ предлагаем вам узнать, что такое муфта. Как на большей части авто, узел в машинах ВАЗ однодисковый, замкнутый и по своему типу — сухой. Ведомый вал монтируется на ступицу вала коробки. Процесс передачи момента производится благодаря пружинному демпферу.

Муфта сцепления выключается с помощью гидропривода. Основной цилиндрик находится в подкапотном пространстве и держится благодаря двум гайкам на шпильках. Рабочий элемент монтируется к картеру узла с помощью винтов. Эти компоненты соединены между собой и с расширительным бачком расходного материала при помощи трубопровода с резиновым уплотнителем.

Когда человек жмет на педаль, поршень главного цилиндрика начинает выдавливать через патрубок расходный материал, это происходит под определенным уровнем давления. Благодаря этому усилие передается на поршень рабочего цилиндра, после чего — на вилку центробежного устройства. Этот компонент узла начинает проворачиваться на своей опоре, в результате чего выжимной подшипник перемещается по направляющей.

Подшипник под давлением давит на пружинку ведомого вала. Этот диск, прогибаясь на опорах, отводит от ведомого вала нажимной элемент. В итоге первичный шкив коробки и коленчатый вал мотора начинают разъединяться. В этот момент останавливается передача вращательного момента. Когда педаль муфты центробежного узла отпускается, благодаря пружинкам валы возвращаются в исходное состояние (когда они плотно соединены), затем передача вращательного момента возобновляется при помощи трения.

Основные неисправности

Признаков поломки муфты существует несколько:

- Когда муфту «ведет», водитель транспортного средства сталкивается с затрудненным переключением режимов скоростей. Кроме того, при попытке включить заднюю скорость, будет слышен жесткий скрежет. На практике обычно такие неисправности сопровождаются большим свободным ходом педали, поскольку в результате поломки муфты расхождение валов будет неполным.

- Если устройство «буксует», то это свидетельствует о том, что между валами нет полного соприкосновения. Обычно в таком случае у педали маленький ход. При попытке разгона авто, когда дроссельная заслонка открывается резко, машина будет с трудом набирать мощность.

Вилка включения и выключения

Вилка сцепления предназначена для включения и выключения узла. Этот компонент являет собой рычаг выключения механизма, которое производится при воздействии на компонент. Ее также часто называют вилкой сцепления, поскольку узел включается при обратном воздействии.

Вилка сцепления обычно устанавливается на механические трансмиссии, реже ее ставят на агрегаты с гидравлическим приводом. Конструкция вилки на примере классической модели ВАЗ приведена ниже. Ее устройство — это рычаг и две лапки, которые соединены между собой при помощи железного стержня.

Симптомы неисправности

Вилка выключения узла, как и другой его элемент, подвержен износу и выходу из строя. Иногда автовладельцы даже сталкиваются с заводским браком, но это бывает достаточно редко в силу простоты конструкции устройства. Если вилка выключения выходит из строя сразу, то педаль попросту проваливается, соответственно, дальнейшее движение на машине будет невозможным (автор видео — Coupemaniaful).

Случается и такое, что на ее корпусе образуются трещины. В результате водитель почувствует, что сцепление с каждым разом схватывается все ниже. В данном случае регулировка хода будет помогать только на некоторое время. С увеличение трещины на вилке выключения педаль будет все чаще опускаться.

Трос

Тросик сцепления, как и вилка выключения, является не менее важной деталью любого узла. Механический привод узла объединяет в себе педаль, трос сцепления, а также рычажную передачу. Тросик сцепления также оснащен устройством регулировки свободного хода педали.

По словам специалистов автомобильной индустрии, трос сцепления является одним из основных компонентов механического привода, он является связующим элементом педали и вилки. Сам тросик сцепления помещен в защитную от механических воздействий оболочку. Когда водитель жмет на педаль, усилие через трос сцепления поступает на рычажную передачу. Последняя способствует перемещению вилки, а также позволяет оптимально выключить сцепление.

Трос сцепления, оснащен устройством регулировки свободного хода, в частности, речь идет о регулировочной гайке. В результате износа фрикционных накладок положение педали может со временем изменяться, соответственно, может потребоваться регулировка устройства. Если трос сцепления обрывается, то движение на автомобиле будет невозможным, неисправность решается только путем замены элемента.

Маховик

Последним нерассмотренным компонентом является маховик. Маховик монтируется на коленчатом валу мотора, в частности — на его торце, рядом с задним коренным подшипником. Маховик играет роль ведущего диска.

На сегодняшний день в продаже можно найти такие виды маховиков:

- сплошные;

- двухмассовые;

- облегченные.

В настоящее время большая часть машин оборудуются двухмассовыми механизмами. Маховик такой конструкции состоит из нескольких деталей, которые скреплены между собой при помощи пружинок. Одна часть маховика соединяется с коленвалом, другая — с ведомым. В силу своего устройства маховик позволяет обеспечить снижение уровня рывков, а также вибраций коленвала.

Несмотря на то, что почти все современные авто оснащаются двухмассовыми маховиками, наиболее значительно распространение получила сплошная конструкция устройств. Сплошной маховик представляет собой тяжелый цельный диск, выполненный из чугуна. Его диаметр составляет от 30 до 40 см. Внешняя плоскость маховика оснащена металлическим зубчатым венцом, при помощи которого коленвал проворачивается в тот момент, когда мотор запускается. С одной стороны диска расположена ступица для установки к фланцу коленвала, а другая часть выполняет функцию ведущего вала.

Видео «Устройство и принцип работы сцепления»

Подробно об устройстве и принципе работы узнайте из сюжета.