Схема ШРУСа

:

ω1, ω2

- угловые скорости валов 1 и 2 соответственно;

α, β

- угол шарнира;

О

- точка контакта рычагов валов 1 и 2;

r1, r2

- радиусы вращения рычагов вала 1 и вала 2 соответственно;

OO" - биссектриса угла ϕ

Передние ведущие колеса полноприводных и переднеприводных автомобилей являются также и управляемыми, т. е. должны поворачиваться, что требует использования между колесом и полуосью шарнирного соединения. Карданные шарниры неравных угловых скоростей передают вращение циклически и работают при небольших значениях углов между валами, что делает в этом случае их применение проблематичным. В этих условиях нашли применение синхронные шаровые сочленения, называемые

шарнирами равных угловых скоростей

(ШРУС

).

В переднеприводном автомобиле обычно используются два внутренних таких шарнира (связаны с коробкой передач) и два внешних

(крепятся к колесам). Устройство этих шарниров можно представить так: в каждом шарнире имеются две главные детали - корпус и обойма, одна в другой. В этих деталях выполнены канавки с шариками, которые, по сути дела, жестко соединяют обе сферические детали, через них и передается вращение от двигателя к колесу. В то же время, двигаясь в канавках, шарики позволяют одной сферической детали поворачиваться относительно другой и при этом осуществлять поворот колеса. При всем многообразии конструктивных решений, в шарнирах равных угловых скоростей должен выдерживаться единый принцип: точки контакта, через которые передаются окружные силы, должны находиться в плоскости, проходящей через биссектрису угла между валами (в биссекторной плоскости)

.

Cдвоенный карданный шарнир

Это условие можно обеспечить различными способами. Простейшее решение - объединить два обычных карданных шарнира неравных угловых скоростей так, чтобы ведомая вилка одного служила ведущей вилкой другого. Такая конструкция получила название сдвоенного карданного шарнира

.

Первые конструкции сдвоенных шарниров в 20-х гг. прошлого века были довольно громоздки, не оставляли в ступице переднего колеса места для тормозного механизма, который приходилось перемещать к картеру главной передачи. Однако со временем сдвоенные карданные шарниры совершенствовались, становились более компактными и продержались на легковых автомобилях до 60-х гг. Для сдвоенных шарниров на игольчатых подшипниках характерен усиленный износ этих подшипников и шипов крестовины, так как благодаря преимущественно прямолинейному движению автомобиля иглы подшипников не перекатываются, вследствие чего поверхности деталей, с которыми они соприкасаются, подвержены бринеллированию , а сами иглы иногда сплющиваются.

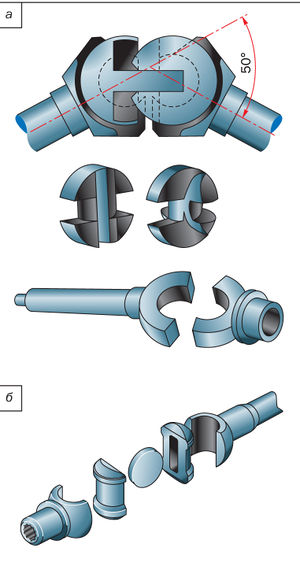

Кулачковые карданные шарниры

Карданный шарнир «Тракта»

Кулачковые карданные шарниры

:

а - шарнир «Тракта»,

б - дисковый

В 1925 г. на переднеприводных автомобилях появляется шарнир «Тракта»

(позиция "а" на рисунке), состоящий из четырех штампованных деталей: двух втулок и двух фасонных кулаков, трущиеся поверхности которых подвергаются шлифованию. Если разделить по оси симметрии кулачковый карданный шарнир, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качания (так же, как у сдвоенного карданного шарнира). В нашей стране был разработан кулачково-дисковый шарнир

, который применяется на полноприводных грузовиках КрАЗ, Урал, КамАЗ.

Шарнир (позиция "б" на рисунке) состоит из пяти простых по конфигурации деталей: двух вилок, двух кулаков и диска.

Кулачковые шарниры благодаря наличию развитых поверхностей взаимодействующих деталей способны передавать значительный по величине крутящий момент при обеспечении угла между валами до 45°. Но трение скольжения между контактирующими поверхностями

приводит к тому, что этот шарнир имеет самый низкий КПД из всех шарниров равных угловых скоростей. Следствием этого является значительный нагрев и задиры на деталях шарнира.

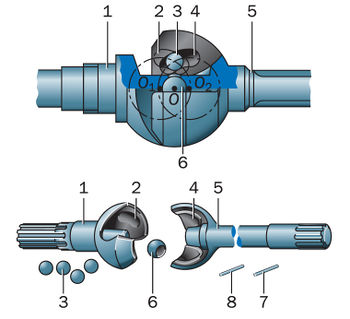

карданный шарнир «Вейс»

Шарнир с делительными канавками типа «Вейс»

:

1, 5 - валы;

2, 4 - кулаки;

3 - шарики;

6 - центрирующий шарик;

7, 8 - фиксирующие штифты

Недостатки сдвоенных шарниров и шарниров кулачкового типа были толчком к поиску новых решений, и в 1923 г. немецкий изобретатель Карл Вейс запатентовал шариковый карданный шарнир с делительными канавками (типа «Вейс»

).

Особенностью этого шарнира является то, что при движении автомобиля вперед движение передается одной парой шариков, а задним ходом - другой парой. Передача усилий только двумя шариками при точечном контакте приводит к большим контактным напряжениям. Поэтому он обычно устанавливается на автомобили с нагрузкой на ось, не превышающей 30 кН. В годы Второй мировой войны подобные шарниры производства фирмы «Бендикс» устанавливались на такие автомобили, как Виллис, Студебекер, Додж. В отечественной практике они применяются на автомобилях УАЗ, ГАЗ-66.

Сочленения типа «Вейс» технологичны и дешевы в производстве, позволяют получать угол между валами до 32°. Но срок службы из-за высоких контактных напряжений обычно не превышает 30 тыс. км.

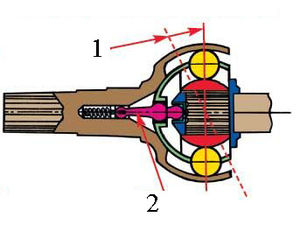

Карданный шарнир «Рцеппа»

Карданный шарнир «Рцеппа»

:

1 - биссекторная плоскость

2 - делительный рычажок

В 1927 г. появился шариковый шарнир с делительным рычажком (шарнир "Рцеппа"

). Шарнир технологически сложен, но он более компактен, нежели шарнир с делительными канавками, и может работать при углах между валами до 40°. Так как усилие в этом шарнире передается всеми шестью шариками, он обеспечивает передачу большого крутящего момента при малых размерах. Долговечность его достигает 100–200 тыс. км.

Карданный шарнир «Бирфильд»

Шестишариковый шарнир с делительными канавками

Дальнейшей эволюцией этого подхода является шестишариковый шарнир типа «Бирфильд»

с делительными канавками. Такой шарнир может работать при угле между валами до 45°. Шарниры этого типа имеют высокую долговечность. Основной причиной преждевременного разрушения шарнира является повреждение эластичного защитного чехла. По этой причине автомобили высокой проходимости часто имеют уплотнение в виде стального колпака. Однако это приводит к увеличению габаритов шарнира и ограничивает угол между валами до 40°. Данный тип шарниров широко применяется в карданной передаче передних управляемых и ведущих колес современных автомобилей. Он устанавливается на наружном конце карданного вала; при этом на внутреннем конце необходимо устанавливать шарнир равных угловых скоростей, способный компенсировать изменение длины карданного вала при деформации упругого элемента подвески. Такие функции совмещает в себе универсальный шестишариковый карданный шарнир (тип GKN).

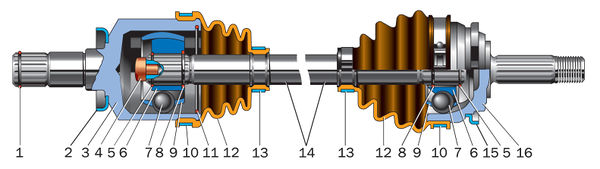

Карданный шарнир тип GKN

Универсальный шестишариковый карданный шарнир GKN

:

1 - стопорное кольцо корпуса внутреннего шарнира;

2 - защитное кольцо внутреннего шарнира;

3 - корпус внутреннего шарнира;

4 - упор вала;

5 - стопорное кольцо;

6 - обойма;

7 - шарик;

8 - упорное кольцо;

9 - сепаратор;

10 - наружный хомут;

11 - фиксатор внутреннего шарнира;

12 - защитный чехол;

13 - внутренний хомут;

14 - вал привода колеса;

15 - защитное кольцо наружного шарнира;

16 - корпус наружного шарнира

Осевое перемещение обеспечивается перемещением шариков по продольным канавкам корпуса, при этом, требуемая величина перемещения определяет длину рабочей поверхности, что влияет на размеры шарнира. Максимальный допустимый угол наклона вала в данной конструкции ограничивается 20°. При осевых перемещениях шарики не перекатываются, а скользят, что снижает КПД шарнира.

Карданный шарнир Loebro

Карданный шарнир Loebro

:

1- Канавки с углом проточки 15-16°

Шарнир Loebro отличается от GKN тем, что канавки в чашке и кулаке нарезаны под углом 15-16° к образующей цилиндра, а геометрия сепаратора правильная – без конусов и с параллельными наружной и внутренней сторонами. Он меньших размеров, чем другие шестишариковые шарниры, кроме того, сепаратор его менее нагружен, поскольку не выполняет функции смещения шариков кулаков.

Описание товара

Рычажные механизмы. Часть 2. Шарнирные соединения.

Одним из основных элементов любого рычажного механизма является шарнирное соединение его звеньев. При этом все шарнирные соединения можно разделить на два вида:

− шарнирное соединение с подвижной осью, образованное двумя подвижными звеньями рычажного механизма (коленвал – станина, коленвал – шатун, шатун – ползун, шатун – рычаг),

− шарнирное соединение с неподвижной осью, образованное звеном рычажного механизма и стойкой (коромысло – станина, рычаг – станина).

На конструкцию как подвижных, так и неподвижных осей шарнирных соединений оказывает существенное влияние тип рычажного механизма и его функциональное назначение, которые определяют условия работы его звеньев и в том числе шарнирных соединений. На условия работы шарнирного соединения оказывают определяющее влияние характер и величина скорости движения звеньев и действующие на них нагрузки, которые в конечном итоге, и определяют конструкцию шарнирного соединения. Исходя из величины действующих на шарнирное соединение нагрузок их можно разделить на два типа, конструкция которых отличается существенным образом, это:

-шарнирные соединения несиловых механизмов,

-шарнирные соединения силовых механизмов.

Нужно отметить, что шарнирные соединения второго типа являются наиболее ответственными и поэтому к их конструкции предъявляются более высокие требования, в том числе к материалу и термообработке входящих в них деталей, а также их смазке.

Шарнирное соединения при необходимой прочности, позволяющей воспринимать действующие на него нагрузки, должно обладать достаточной износостойкостью, обеспечивающей его работоспособность в течении срока службы механизма, или установленного гарантированного срока, что может быть обеспечено за счет создания в соединении величины зазора, обеспечивающей нормальную работу соединения и гарантированной подачей в смазки, образующий необходимый масляный слой между трущимися деталями соединения – осью и втулкой.

Шарнирные соединения не силовых рычажных механизмов.

К не силовым рычажным механизмам относятся вспомогательные механизмы машин и технологического оборудования, которые работают периодически, перемещаясь с небольшими скоростями и в процессе работы не испытывают динамических нагрузок, поэтому, как правило, подверженность износу их шарнирных соединений в процессе эксплуатации незначительна и не определяет стабильную долговечную работу механизма в целом. Основным требованием, предъявляемым к таким шарнирным соединениям рычагов, является необходимая для передачи возникающих в них усилий прочность, а также простота конструкции и удобство сборки.

На Рис. 1 показана конструкция малонагруженного рычажного механизма, обеспечивающего привод подвижной полуоправки сборочного полуавтомата. Он состоит из ведущего двуплечего рычага 1, установленного на неподвижной оси 2, закрепленной на станине 3 полуавтомата, ведомое плечо которого посредством оси 4 соединено с проушиной тяги 2 снабженной пружинным устройством обеспечивающим возврат механизма в исходное положение. При этом, на ведомом плече рычага 1 посредством оси 11шарнирно установлен ролик 6 контактирующий с клином 7 соединенным со штоком 8 приводного пневмоцилиндра 9, который закреплен на кронштейне 10 установленном на станине 3 полуавтомата. Кроме того, ведомое плечо рычага 1 посредством той же оси 11 шарнирно соединено с вилкой тяги 12, которая посредством вилки установленной на ее противоположном конце и оси 13 шарнирно соединена с ползушкой 14, расположенной с возможностью регулировки посредством винта в пазу промежуточного рычага 15. В свою очередь рычаг 15 посредством клеммного соединения жестко закреплен на валике 16, которая шарнирно установлена в корпусе 17, закрепленном на станине 3 полуавтомата. На другом конце оси 16 также посредством клеммного соединения закреплен рычаг 18 связанный посредством ботов с рычагом 19 на котором расположена подвижная полуоправка 20.

Конструкцию осей 4, 11 и 13 шарнирных соединений тяг 5 и 12 рекомендуется выполнять по ГОСТ 9650 – 80 (типы осей приведены на Рис. 2), при этом, они фиксируются только в осевом направлении, для чего используются различного рода шайбы и пружинные кольца.

Изготавливаются оси шарнирных соединений обычно из углеродистой конструкционных сталей по ГОСТ 1050 (Сталь 35, Сталь 45) или из легированной конструкционной стали по ГОСТ 4543 (Сталь 20Х, Сталь 40Х), которые подвергаются улучшению до твердости 240 – 280 НВ, или поверхностной закалке до твердости 35 – 40 HRС, использование других типов материала и термообработки обычно связано с увеличенными нагрузками в шарнирном соединении.

Изготавливаются оси шарнирных соединений обычно из углеродистой конструкционных сталей по ГОСТ 1050 (Сталь 35, Сталь 45) или из легированной конструкционной стали по ГОСТ 4543 (Сталь 20Х, Сталь 40Х), которые подвергаются улучшению до твердости 240 – 280 НВ, или поверхностной закалке до твердости 35 – 40 HRС, использование других типов материала и термообработки обычно связано с увеличенными нагрузками в шарнирном соединении.

Аналогичные шарнирные соединения деталей использованы в рычажном механизме привода вертикального перемещения винтоверта и верхнего прижима стяжки сборочного полуавтомата, конструкция которого показана на Рис. 3. Он состоит из ведущих рычагов 1, 2, шарнирно установленных на неподвижной оси 3, закрепленной на станине 4 и получающих привод от соответствующих кулачков, посредством осей 23 передают движение тягам 5, 6, которые также посредством осей 23 шарнирно соединены с промежуточными рычагами 7. Рычаги 7 посредством клеммных соединений жестко закреплены на валиках 8 и 9, которые на подшипниках скольжения 20 шарнирно установлены в отверстиях кронштейнов 18 и 19 закрепленных на станине 4, а на противоположных концах этих валиков также посредством клеммных соединений жестко закреплены ведомые рычаги 10 и 11, посредством осей 24 и 25 соединенные с тягами 12 и 13. При этом тяга 11 посредством оригинальной оси 26 соединена со штангой 14, имеющей возможность вращения и осевого перемещения в подшипниках скольжения 27 установленных в корпусах 28, закрепленных на кронштейне 29, который установлен на станине 4, а тяга 12 посредством оси 24 шарнирно соединена с ползушкой 15 несущей прижим 17 и имеющей возможность поступательного перемещения в направляющих 30, также закрепленных на кронштейне 29. Кроме того ведущие рычаги 1 и 2 посредством осей 23 шарнирно соединены с тягами 12 и 22 обеспечивающими пружинный возврат рычажных механизмов в исходное положение. Точность осевого положения рычагов 1 и 2, установленных посредством подшипников скольжения 31 на оси 3, обеспечивается подгонкой компенсационных колец 32. Точность осевого положения валика 8 с рычагами 7 и 10, а также валика 9 с рычагами 7 и 11 обеспечивается за счет подгонки компенсационных колец 33.

В ряде случаев, когда возникает необходимость максимально снизить зазор в шарнирных соединениях рычажного механизма (механизм с точным перемещением выходного звена) вместо рассмотренных конструкций осей используется соединение деталей механизма посредством оси, на которой устанавливается игольчатый подшипник. При этом обычно применяются игольчатые подшипники с уменьшенным радиальным размером, например в штампованном корпусе (см. Рис. 4а). Такое шарнирное соединение деталей рычажного механизма с использованием игольчатого подшипника показано на Рис. 4б. Оно состоит из деталей 1 и 2 рычажного механизма, ступенчатой оси 3, зафиксированной от проворота стопорной планкой 5, игольчатого подшипника 4 со штампованным корпусом, точное осевое положение которого относительно оси 3 обеспечивается подгонкой колец 6, при этом централизованная смазка роликов игольчатого подшипника 4 осуществляется через отверстие в оси 3, которое соединено с ниппелем системы смазки 7. В таком соединении ось, на которой установлен игольчатый подшипник изготавливается как правило из конструкционной или легированной стали, а ее поверхность подвергается закалке до твердости не менее 45 HRC. Посадка поверхности оси под установку игольчатого подшипника выполняется по переходной посадке например к6.

В ряде случаев, когда возникает необходимость максимально снизить зазор в шарнирных соединениях рычажного механизма (механизм с точным перемещением выходного звена) вместо рассмотренных конструкций осей используется соединение деталей механизма посредством оси, на которой устанавливается игольчатый подшипник. При этом обычно применяются игольчатые подшипники с уменьшенным радиальным размером, например в штампованном корпусе (см. Рис. 4а). Такое шарнирное соединение деталей рычажного механизма с использованием игольчатого подшипника показано на Рис. 4б. Оно состоит из деталей 1 и 2 рычажного механизма, ступенчатой оси 3, зафиксированной от проворота стопорной планкой 5, игольчатого подшипника 4 со штампованным корпусом, точное осевое положение которого относительно оси 3 обеспечивается подгонкой колец 6, при этом централизованная смазка роликов игольчатого подшипника 4 осуществляется через отверстие в оси 3, которое соединено с ниппелем системы смазки 7. В таком соединении ось, на которой установлен игольчатый подшипник изготавливается как правило из конструкционной или легированной стали, а ее поверхность подвергается закалке до твердости не менее 45 HRC. Посадка поверхности оси под установку игольчатого подшипника выполняется по переходной посадке например к6.

В обоих рычажных механизмах показанных на Рис. 1 и 3 для передачи движения от промежуточного рычага к ведомому, смещенных в соответствии с компоновкой механизмов на значительное расстояние в осевом направлении, используются валики, шарнирно установленные на подшипниках скольжения, запрессованных в неподвижном корпусе, который крепится на станине. Так в рычажном механизме привода подвижной полуоправки (см. Рис. 1) рычаги 15 и 17 посредством клеммного соединения соединены с валиком 16, а в рычажном механизме привода вертикального перемещения винтоверта и верхнего прижима (см. Рис. 3) рычаги 7 и 10, а также рычаги 7 и 11 посредством клеммного соединения соединены с валиками 8 и 9. При этом, геометрические размеры и допуски втулок подшипников скольжения рекомендуется устанавливать по ГОСТ 1978 – 81 и ГОСТ11525 – 82, а технические требования согласно ГОСТ 25105 – 82. В качестве материала для втулок подшипников скольжения чаще всего применяются:

В обоих рычажных механизмах показанных на Рис. 1 и 3 для передачи движения от промежуточного рычага к ведомому, смещенных в соответствии с компоновкой механизмов на значительное расстояние в осевом направлении, используются валики, шарнирно установленные на подшипниках скольжения, запрессованных в неподвижном корпусе, который крепится на станине. Так в рычажном механизме привода подвижной полуоправки (см. Рис. 1) рычаги 15 и 17 посредством клеммного соединения соединены с валиком 16, а в рычажном механизме привода вертикального перемещения винтоверта и верхнего прижима (см. Рис. 3) рычаги 7 и 10, а также рычаги 7 и 11 посредством клеммного соединения соединены с валиками 8 и 9. При этом, геометрические размеры и допуски втулок подшипников скольжения рекомендуется устанавливать по ГОСТ 1978 – 81 и ГОСТ11525 – 82, а технические требования согласно ГОСТ 25105 – 82. В качестве материала для втулок подшипников скольжения чаще всего применяются:

−бронзы (оловянистые, оловянно-свинцовые, оловянно-свинцово-цинковые, аллюминиево-железные),

− антифрикционные чугуны (АЧС, АЧК),

− баббиты,

− неметаллические материалы (текстолит, капролон, фторопласт, поликарбонат).

Более подробные рекомендации по проектированию подшипников скольжения приведены в работе .

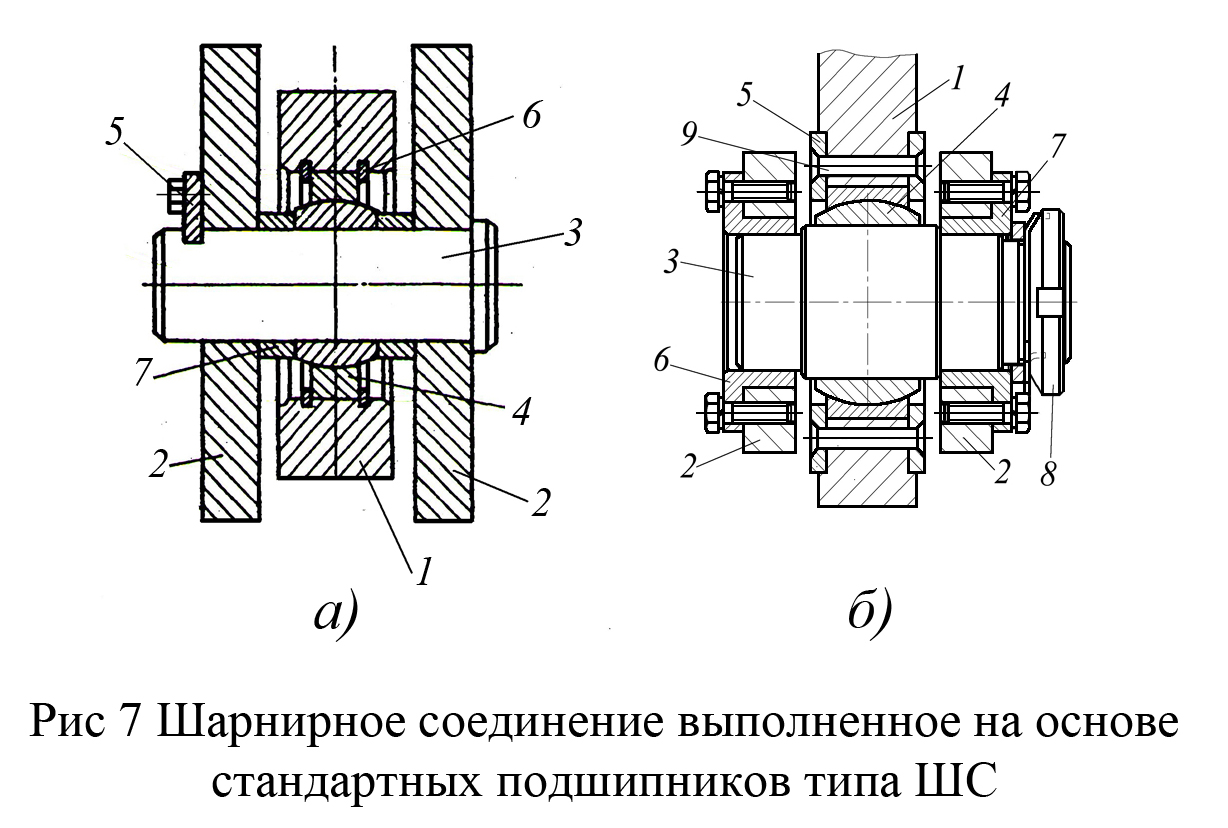

Для компенсации непараллельности осей отверстий соединяемых деталей рычажного механизма, например шатуна с ползуном или рычага с тягой, особенно в механизмах, работающих с большими скоростями и обеспечивающими точное перемещение выходного звена, применяются как оригинальные шаровые соединения, так и шарнирные подшипники типа ШС по ГОСТ 3635 – 78 (см. Рис. 5). На Рис. 6 показана оригинальная конструкция шарнирного соединения двух деталей рычажного механизма – кулисы 1 и тяги 2. Данное шарнирное соединение состоит из оси 3 установленной в отверстии кулисы 1 на подшипниках скольжения и зафиксированной в осевом направлении буртом и торцевой шайбой, и двух комплектов состоящих из сухаря 4 и обоймы 5. При этом в оси 3 сухаре 4 и обойме 6 выполнены отверстия, в которые с зазором проходит тяга 2, а поверхности, по которым контактируют сухари 4 и обоймы 5 выполнены сферическими. Зазор в шаровых соединениях сухарей 4 и обойм 5 регулируется и фиксируется двумя комплектами гаек и контргаек 6.

На Рис. 6 показана оригинальная конструкция шарнирного соединения двух деталей рычажного механизма – кулисы 1 и тяги 2. Данное шарнирное соединение состоит из оси 3 установленной в отверстии кулисы 1 на подшипниках скольжения и зафиксированной в осевом направлении буртом и торцевой шайбой, и двух комплектов состоящих из сухаря 4 и обоймы 5. При этом в оси 3 сухаре 4 и обойме 6 выполнены отверстия, в которые с зазором проходит тяга 2, а поверхности, по которым контактируют сухари 4 и обоймы 5 выполнены сферическими. Зазор в шаровых соединениях сухарей 4 и обойм 5 регулируется и фиксируется двумя комплектами гаек и контргаек 6.  На Рис. 7 показаны наиболее часто применяемые конструктивные схемы шарнирных соединений деталей рычажных механизмы с использованием стандартных шарнирных подшипников. На Рис 7а показана конструкция шарнирного соединения в котором фиксируется внутреннее кольцо подшипника. Он состоит из деталей рычажного механизма 1 и 2, при этом в отверстии детали 2 установлена ось 3 закрепленная в осевом направлении стопорной планкой 6, а в отверстии детали 1 с минимальным зазором (по посадке H7) установлен шарнирный подшипник типа ШС и зафиксирован в нем в осевом направлении стопорными кольцами 6. Кроме того внутреннее кольцо шарнирного подшипника 4 с натягом (по посадке k6) установлено на ось 3 и зафиксировано на ней в осевом направлении кольцами 7. На Рис 7б показана конструкция шарнирного соединения деталей, в которой в осевом направлении фиксируется только наружное кольцо шарнирного подшипника. Эта шарнирное соединение деталей 1 и 2 содержит ступенчатую ось 3, установленную в отверстии детали 2 посредством переходных втулок 6 и 7, и зафиксированную гайкой 8, а шарнирный подшипник 4 установлен в отверстии детали 1 и его наружное кольцо зафиксировано в осевом направлении кольцами 5, которые закреплены заклепками 9. При этом внутреннее кольцо подшипника 4 установленное на оси 3 в осевом направлении не фиксируется, что позволяет детали 1 самоустановиться на оси 3.

На Рис. 7 показаны наиболее часто применяемые конструктивные схемы шарнирных соединений деталей рычажных механизмы с использованием стандартных шарнирных подшипников. На Рис 7а показана конструкция шарнирного соединения в котором фиксируется внутреннее кольцо подшипника. Он состоит из деталей рычажного механизма 1 и 2, при этом в отверстии детали 2 установлена ось 3 закрепленная в осевом направлении стопорной планкой 6, а в отверстии детали 1 с минимальным зазором (по посадке H7) установлен шарнирный подшипник типа ШС и зафиксирован в нем в осевом направлении стопорными кольцами 6. Кроме того внутреннее кольцо шарнирного подшипника 4 с натягом (по посадке k6) установлено на ось 3 и зафиксировано на ней в осевом направлении кольцами 7. На Рис 7б показана конструкция шарнирного соединения деталей, в которой в осевом направлении фиксируется только наружное кольцо шарнирного подшипника. Эта шарнирное соединение деталей 1 и 2 содержит ступенчатую ось 3, установленную в отверстии детали 2 посредством переходных втулок 6 и 7, и зафиксированную гайкой 8, а шарнирный подшипник 4 установлен в отверстии детали 1 и его наружное кольцо зафиксировано в осевом направлении кольцами 5, которые закреплены заклепками 9. При этом внутреннее кольцо подшипника 4 установленное на оси 3 в осевом направлении не фиксируется, что позволяет детали 1 самоустановиться на оси 3.

Шарнирные соединения силовых рычажных механизмов.

К силовым рычажным механизмам относятся исполнительные механизмы тяжело нагруженного технологического оборудования и машин, которые в ряде случаев работают со значительными скоростями и поэтому на их шарнирные соединения дополнительно действуют возникающие при этом динамические нагрузки. При этом, в большинстве случаев, например в прессовом оборудовании, усилие прямого хода намного больше, чем при обратном ходе, что естественно накладывает на конструкцию его шарнирных соединений дополнительные условия.

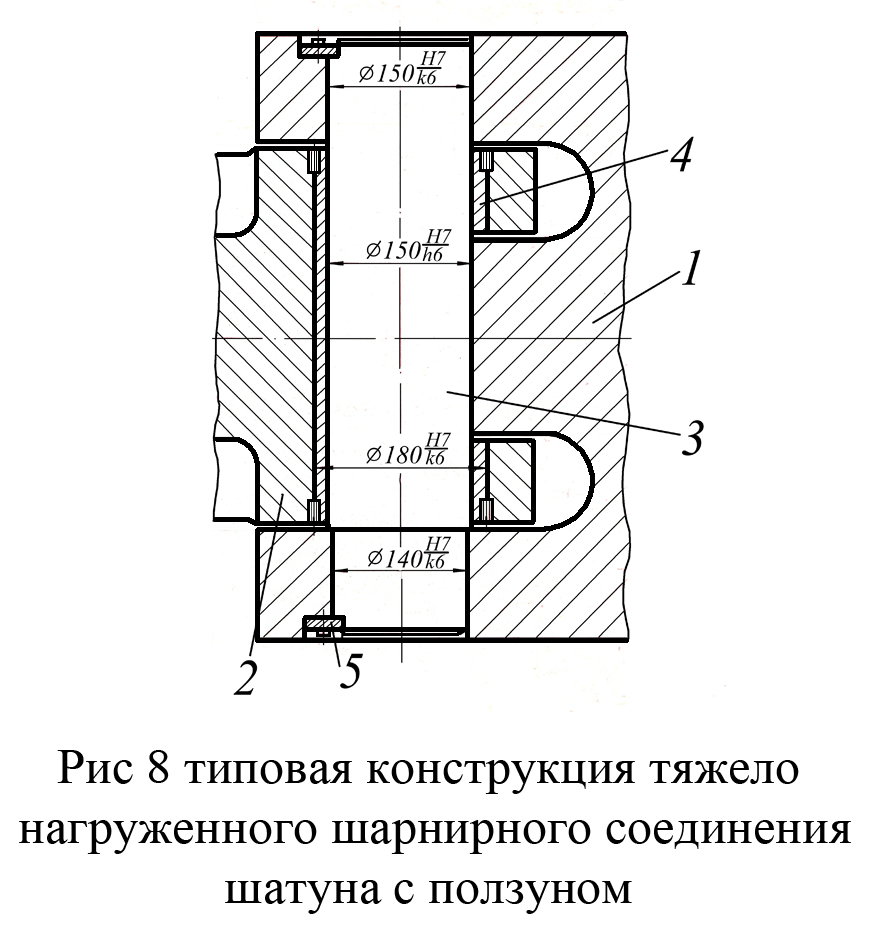

На Рис. 8 показана типовая конструкция тяжело нагруженного шарнирного соединения ползуна с шатуном исполнительного кривошипно-шатунного механизма многопозиционного холодновысадочного автомата. Это шарнирное соединение, в соответствии с циклом нагружения механизма, при прямом ходе передает усилие в несколько раз большие, чем при обратном, чем и объясняется его специфическая конструкция. Особенность конструкции такого шарнирного соединения, заключающаяся в том, что поверхность втулки подшипника скольжения 4, расположенной в отверстии шатуна 2 и контактирующая с соединительной осью 3 при рабочем ходе ползуна 1 вперед в несколько раз больше, чем ее поверхность, контактирующая с осью 3 при ходе ползуна 1 назад. При этом между соединительной осью 3 и втулкой 4 установлены минимальные зазоры, а ось 3, несмотря на плотную, беззазорную посадку в отверстие ползуна 1 дополнительно фиксируется двумя стопорными планками 5, препятствующими ее провороту и осевому смещению. Кроме того втулка 4, несмотря на плотную, беззазорную посадку в отверстие шатуна 2 дополнительно фиксируется от проворота стопорными винтами. Втулка 4 обычно изготавливается из бронзы Бр0Ф10-1, а ось 3 из стали 40Х, 40ХН и калится до твердости 42–47 HRC и выше, в особо нагруженных соединениях когда бронза не походит по [р]

, или ,

ее изготавливают из легированной стали, которая калится до твердости 40 – 45HRC. На Рис. 9 показана оригинальная конструкция шарнирного соединения шатуна с ползуном тяжело нагруженного кривошипно – шатунного механизма. Она содержит головку шатуна 1, выполненную в виде вилки с цилиндрическим отверстием под ось 2, болт 3 с гайкой 4 которые фиксируют положение оси 2 в головке шатуна 1, путем затяжки клеммного соединения, втулку 6, расположенную в расточке ползуна 5. При этом, вилка выполнена с центральным пазом позволяющим создать при затяжке болта 3 гайкой 4 беззазорного клеммного соединения головки шатуна 1 с осью 2, а втулка 6 вместе с ползуном 5 имеет скосы параллельные наклонным боковым поверхностям головки шатуна 1, что позволяет повысить нагрузочную способность соединения шатуна с осью 2 без снижения нагрузочной способности соединения оси 2 со втулкой 6.

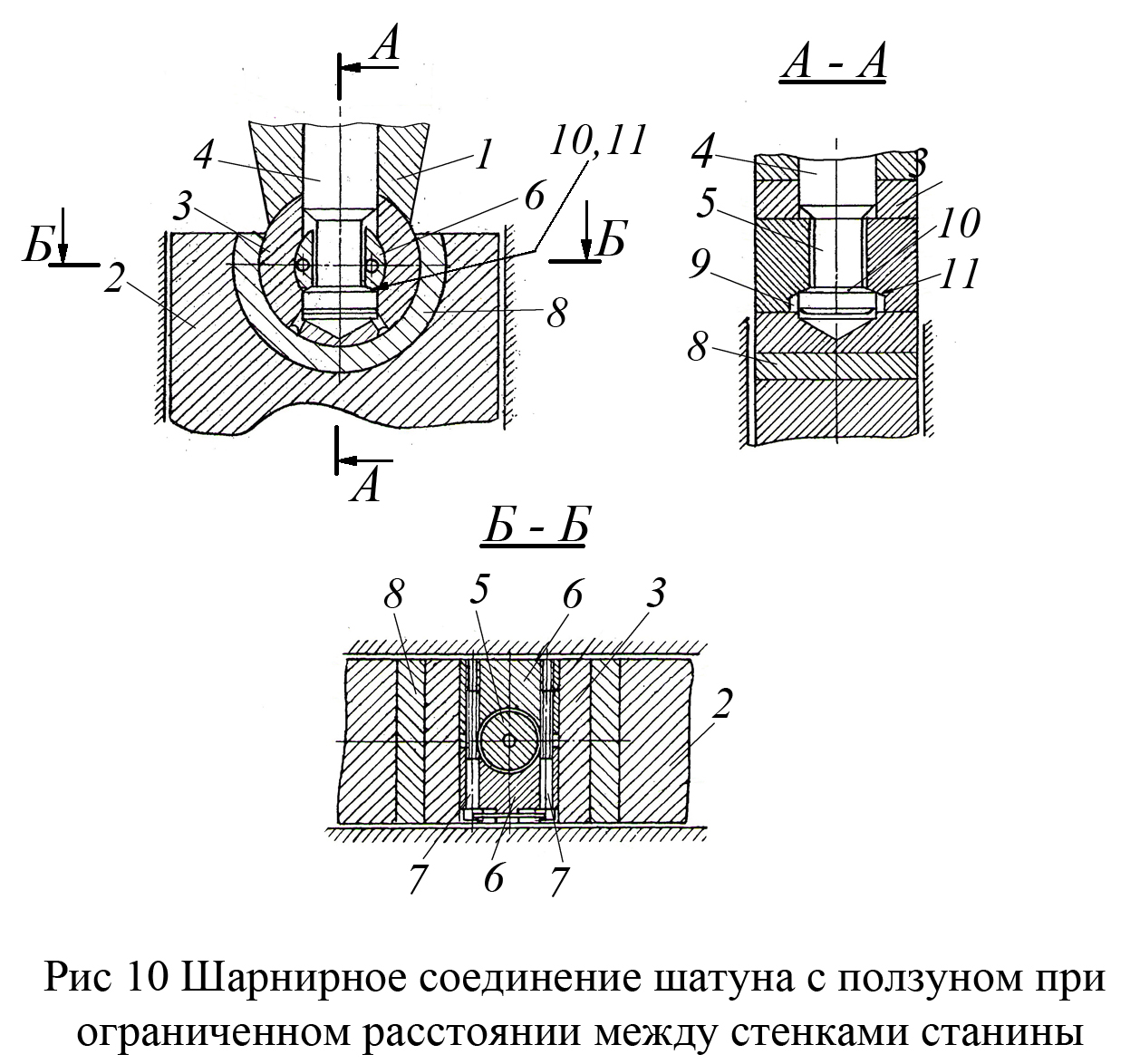

На Рис. 9 показана оригинальная конструкция шарнирного соединения шатуна с ползуном тяжело нагруженного кривошипно – шатунного механизма. Она содержит головку шатуна 1, выполненную в виде вилки с цилиндрическим отверстием под ось 2, болт 3 с гайкой 4 которые фиксируют положение оси 2 в головке шатуна 1, путем затяжки клеммного соединения, втулку 6, расположенную в расточке ползуна 5. При этом, вилка выполнена с центральным пазом позволяющим создать при затяжке болта 3 гайкой 4 беззазорного клеммного соединения головки шатуна 1 с осью 2, а втулка 6 вместе с ползуном 5 имеет скосы параллельные наклонным боковым поверхностям головки шатуна 1, что позволяет повысить нагрузочную способность соединения шатуна с осью 2 без снижения нагрузочной способности соединения оси 2 со втулкой 6. Когда тяжело нагруженный кривошипно-шатунный исполнительный механизм находится между близко расположенными стенками станины, это создает значительные сложности в создании шарнирного соединения шатуна с ползуном этого механизма. На Рис. 10 показана конструкция оригинального шарнирного соединения шатуна с ползуном, в котором обеспечен достаточный для передачи технологических усилий контакт между осью шарнира и опорной втулкой ползуна. Это шарнирное соединение шатуна 1 с ползуном 2 кривошипно-шатунного механизма состоит из оси 3 с глухим вертикальным и горизонтальным сквозным отверстиями, двух сухарей 6, расположенных в горизонтальном отверстии оси 3 и стянутых болтами 7. При этом, в шатуне 1 жестко закреплен (крепление на Рис. 225 не показано) шток 4 с фигурным нижним концом с выточкой 5, который расположен в вертикальном отверстии втулки 3 и контактирует посредством конусного заплечика 11 с ответными конусными заплечиками 11 на нижнем торце сухарей 6.

Когда тяжело нагруженный кривошипно-шатунный исполнительный механизм находится между близко расположенными стенками станины, это создает значительные сложности в создании шарнирного соединения шатуна с ползуном этого механизма. На Рис. 10 показана конструкция оригинального шарнирного соединения шатуна с ползуном, в котором обеспечен достаточный для передачи технологических усилий контакт между осью шарнира и опорной втулкой ползуна. Это шарнирное соединение шатуна 1 с ползуном 2 кривошипно-шатунного механизма состоит из оси 3 с глухим вертикальным и горизонтальным сквозным отверстиями, двух сухарей 6, расположенных в горизонтальном отверстии оси 3 и стянутых болтами 7. При этом, в шатуне 1 жестко закреплен (крепление на Рис. 225 не показано) шток 4 с фигурным нижним концом с выточкой 5, который расположен в вертикальном отверстии втулки 3 и контактирует посредством конусного заплечика 11 с ответными конусными заплечиками 11 на нижнем торце сухарей 6. Для обеспечения точного перемещения ползуна исполнительного кривошипно-шатунного механизма технологического оборудования, необходимо исключить его перекосы в направляющих вызванные погрешностями расположения шатуна. Для этого шарнирное соединение шатуна с ползуном выполняется по сферическим поверхностям. На Рис. 11 показано шарнирное соединение шатуна 1 с ползуном 2 исполнительного кривошипно-шатунного механизма пресса содержащее винт 3, на нижнем конце которого выполнена сферическая головка, контактирующая со сферическим подпятником 4, закрепленным в ползуне 2, пери этом, сферическая головка винта 3 сверху поджимается к подпятнику вставкой 5 и гайкой 6.

Для обеспечения точного перемещения ползуна исполнительного кривошипно-шатунного механизма технологического оборудования, необходимо исключить его перекосы в направляющих вызванные погрешностями расположения шатуна. Для этого шарнирное соединение шатуна с ползуном выполняется по сферическим поверхностям. На Рис. 11 показано шарнирное соединение шатуна 1 с ползуном 2 исполнительного кривошипно-шатунного механизма пресса содержащее винт 3, на нижнем конце которого выполнена сферическая головка, контактирующая со сферическим подпятником 4, закрепленным в ползуне 2, пери этом, сферическая головка винта 3 сверху поджимается к подпятнику вставкой 5 и гайкой 6.  В тяжело нагруженных кривошипно-коленчатых механизмах ввиду высоких удельных давлений между пятой рычага и вкладышем несмотря на то, что он изготавливается из легированной стали и имеет высокую твердость, достигаемую закалкой, происходит его интенсивный износ и как следствие увеличение радиального зазора между этими деталями, что еще более усугубляет работу механизма. На Рис. 12 показана конструкция шарнирного соединения деталей кривошипно – коленчатого механизма, позволяющее в процессе эксплуатации оборудования компенсировать износ между пятой рычага и вкладышем. Это шарнирное соединение рычагов 1 и 2 с шатуном 3 содержит ось 4 шарнирно соединяющую рычаг 1 и шатун 3, плоские накладки 5, закрепленные на торцевых поверхностях шатуна 3 посредством болтов 9, ось 6 с эксцентриковыми цапфами (с эксцентриситетом е), на которых установлены ползушки 7, расположенные в пазах накладок 5. Кроме того на обоих торцах шатуна 3 жестко закреплены направляющие штифты 8, контактирующие с ответными направляющими продольными пазами в накладках 5, а на радиусной поверхности шатуна 3 посредством винтов крепится вкладыш 10 который в исходном состоянии механизма обра-зует с рычагом 1 радиальный зазор а, обеспечивающий его нормальную работу. При увеличении радиального зазор а в процессе эксплуатации механизма выполняется его регулировка. Для этого сначала ослабляется затяжка болтов 9, после этого выполняется поворот оси 6, которая своими эксцентриковыми цапфами перемещает ползушки 7, которые при этом заставляют двигаться шатун 3 в радиальном направлении (движение шатуна 3 в радиальном направлении обеспечивается за счет перемещения штифтов 8 закрепленных на его торцах по пазам накладок 5). В результате этого происходит приближение вкладыша 10 к пяте рычага 1 и как следствие уменьшение до требуемой величины зазора а. После достижения требуемой величины зазора а выполняется фиксация накладок 5 в требуемом положении болтами 9.

В тяжело нагруженных кривошипно-коленчатых механизмах ввиду высоких удельных давлений между пятой рычага и вкладышем несмотря на то, что он изготавливается из легированной стали и имеет высокую твердость, достигаемую закалкой, происходит его интенсивный износ и как следствие увеличение радиального зазора между этими деталями, что еще более усугубляет работу механизма. На Рис. 12 показана конструкция шарнирного соединения деталей кривошипно – коленчатого механизма, позволяющее в процессе эксплуатации оборудования компенсировать износ между пятой рычага и вкладышем. Это шарнирное соединение рычагов 1 и 2 с шатуном 3 содержит ось 4 шарнирно соединяющую рычаг 1 и шатун 3, плоские накладки 5, закрепленные на торцевых поверхностях шатуна 3 посредством болтов 9, ось 6 с эксцентриковыми цапфами (с эксцентриситетом е), на которых установлены ползушки 7, расположенные в пазах накладок 5. Кроме того на обоих торцах шатуна 3 жестко закреплены направляющие штифты 8, контактирующие с ответными направляющими продольными пазами в накладках 5, а на радиусной поверхности шатуна 3 посредством винтов крепится вкладыш 10 который в исходном состоянии механизма обра-зует с рычагом 1 радиальный зазор а, обеспечивающий его нормальную работу. При увеличении радиального зазор а в процессе эксплуатации механизма выполняется его регулировка. Для этого сначала ослабляется затяжка болтов 9, после этого выполняется поворот оси 6, которая своими эксцентриковыми цапфами перемещает ползушки 7, которые при этом заставляют двигаться шатун 3 в радиальном направлении (движение шатуна 3 в радиальном направлении обеспечивается за счет перемещения штифтов 8 закрепленных на его торцах по пазам накладок 5). В результате этого происходит приближение вкладыша 10 к пяте рычага 1 и как следствие уменьшение до требуемой величины зазора а. После достижения требуемой величины зазора а выполняется фиксация накладок 5 в требуемом положении болтами 9.  Детали шарнирных соединений (ось и втулка) при работе рычажного механизма, как правило, совершают повторно – реверсивное, качательное движение, что приводит к преждевременному износу определенного сектора втулки, и создает необходимость ее преждевременной замены. Шарнирное соединение, конструкция которого показана на Рис. 13, позволяет заменить повторно – реверсивное, качательное движение втулки относительно оси на периодический поворот в одном направлении, что существенным образом увеличивает срок службы втулки за счет равномерного износа ее отверстия, контактирующего с осью, соединяющей детали рычажного механизма. Оно состоит из ведущего рычага 1 с вилкой и ведомого рычага 2 с проушиной, при этом в отверстии вилки расположена ось 3, а в отверстие проушины запрессованы втулки 13 и 14, в которых установлены втулки 4, а на центральной шлицевой поверхности 12 оси 3 установлены кольца 5, 6 и пружина 7, расположенная между ними. Кольца 5 и 6 выполнены с внешними храповыми зубьями 11, втулки 4 с внешними 9 и внутренними 10 храповыми зубьями, а втулки 13 и 14 с внутренними храповыми зубьями 8. Ось 3 зафиксирована от проворота и осевого смещения в вилке рычага 1 посредством стопора 15, шайбы 16 и болтов 17. Как показано на Рис. 13 втулки 13 и 14 своими внутренними храповыми зубьями 8 зацепляются с внешними храповыми зубьями 9 втулок 4, а кольца 5, 6 своими внешними храповыми зубьями 11 зацепляются с внутренними храповыми зубьями 10 втулок 4. Пружина 7 постоянно воздействует на внутренние торцы колец 5 и 6 стремясь ввести храповые зубья деталей шарнирного соединения в зацепление. Направление храповых зубьев в соединении деталей шарнирного соединение выбрано таким образом, что при качании оси 3 вместе с кольцами 5 и 6 по часовой стрелке (при совершении рычажным механизмом движения под нагрузкой) храповые зубья 11 колец зацепляются с храповыми зубьями 10 втулок 4 и увлекают последние в том же направлении, заставляя их вращаться относительно втулок 13 и 14 запрессованных в проушину рычага 2, а храповые зубья 9 втулок 4 проскальзывают относительно зубьев 9 втулок 13 и 14, в результате чего втулки 4 смещаются в осевом направлении к центру шарнирного соединения и сжимают пружину 7. При качании оси 3 против часовой стрелки (при движении рычажного механизма без нагрузки) втулки 4 проскальзывают в храповых соединениях с кольцами 5 и 6 и оказываются зафиксированными относительно проушины рычага 2. Таким образом, конструкция шарнирного соединения обеспечивает одностороннее циклическое вращение втулок 4 при реверсивном вращении оси 3, чем обеспечивается равномерный износ наружной поверхности оси и внутренней поверхности втулки. Однако предложенная конструкция шарнирного соединения деталей рычажного механизма не позволяет компенсировать зазор возникающий в процессе его эксплуатации.

Детали шарнирных соединений (ось и втулка) при работе рычажного механизма, как правило, совершают повторно – реверсивное, качательное движение, что приводит к преждевременному износу определенного сектора втулки, и создает необходимость ее преждевременной замены. Шарнирное соединение, конструкция которого показана на Рис. 13, позволяет заменить повторно – реверсивное, качательное движение втулки относительно оси на периодический поворот в одном направлении, что существенным образом увеличивает срок службы втулки за счет равномерного износа ее отверстия, контактирующего с осью, соединяющей детали рычажного механизма. Оно состоит из ведущего рычага 1 с вилкой и ведомого рычага 2 с проушиной, при этом в отверстии вилки расположена ось 3, а в отверстие проушины запрессованы втулки 13 и 14, в которых установлены втулки 4, а на центральной шлицевой поверхности 12 оси 3 установлены кольца 5, 6 и пружина 7, расположенная между ними. Кольца 5 и 6 выполнены с внешними храповыми зубьями 11, втулки 4 с внешними 9 и внутренними 10 храповыми зубьями, а втулки 13 и 14 с внутренними храповыми зубьями 8. Ось 3 зафиксирована от проворота и осевого смещения в вилке рычага 1 посредством стопора 15, шайбы 16 и болтов 17. Как показано на Рис. 13 втулки 13 и 14 своими внутренними храповыми зубьями 8 зацепляются с внешними храповыми зубьями 9 втулок 4, а кольца 5, 6 своими внешними храповыми зубьями 11 зацепляются с внутренними храповыми зубьями 10 втулок 4. Пружина 7 постоянно воздействует на внутренние торцы колец 5 и 6 стремясь ввести храповые зубья деталей шарнирного соединения в зацепление. Направление храповых зубьев в соединении деталей шарнирного соединение выбрано таким образом, что при качании оси 3 вместе с кольцами 5 и 6 по часовой стрелке (при совершении рычажным механизмом движения под нагрузкой) храповые зубья 11 колец зацепляются с храповыми зубьями 10 втулок 4 и увлекают последние в том же направлении, заставляя их вращаться относительно втулок 13 и 14 запрессованных в проушину рычага 2, а храповые зубья 9 втулок 4 проскальзывают относительно зубьев 9 втулок 13 и 14, в результате чего втулки 4 смещаются в осевом направлении к центру шарнирного соединения и сжимают пружину 7. При качании оси 3 против часовой стрелки (при движении рычажного механизма без нагрузки) втулки 4 проскальзывают в храповых соединениях с кольцами 5 и 6 и оказываются зафиксированными относительно проушины рычага 2. Таким образом, конструкция шарнирного соединения обеспечивает одностороннее циклическое вращение втулок 4 при реверсивном вращении оси 3, чем обеспечивается равномерный износ наружной поверхности оси и внутренней поверхности втулки. Однако предложенная конструкция шарнирного соединения деталей рычажного механизма не позволяет компенсировать зазор возникающий в процессе его эксплуатации. На рис. 14 показана конструкция шарнирного соединения деталей рычажного механизма, которое, работая аналогичным образом, не только позволяет получить одностороннее циклическое вращение втулок, при реверсивном вращении оси, но и компенсировать возникающий в процессе эксплуатации износ трущихся поверхностей. Это шарнирное соединение содержит соединительную ось 1, охватывающую проушину 2, регулировочные втулки 3, охватываемую проушину 4, втулки охватываемой проушины 5, две втулки 6 с торцевыми храповыми зубьями 7 и наружными храповыми зубьями 9, пружинные полушайбы 8, распорную втулку 10, пружинные полукольца 11 и гайку 12 для регулировки и стопорения оси 1. Втулки 6 установлены с возможностью поворота как относительно оси 1, так и относительно втулки 5 охватываемой проушины 4. Регулировочные втулки 3 установлены с натягом в щеках охватывающей проушины 2, а соединительная ось 1 установлена с натягом во втулках 3. Храповые зубья 7 и 9 выполнены разнонаправленными друг относительно друга, также как и концы пружинных полушайб 8 и пружинных полуколец 11.

На рис. 14 показана конструкция шарнирного соединения деталей рычажного механизма, которое, работая аналогичным образом, не только позволяет получить одностороннее циклическое вращение втулок, при реверсивном вращении оси, но и компенсировать возникающий в процессе эксплуатации износ трущихся поверхностей. Это шарнирное соединение содержит соединительную ось 1, охватывающую проушину 2, регулировочные втулки 3, охватываемую проушину 4, втулки охватываемой проушины 5, две втулки 6 с торцевыми храповыми зубьями 7 и наружными храповыми зубьями 9, пружинные полушайбы 8, распорную втулку 10, пружинные полукольца 11 и гайку 12 для регулировки и стопорения оси 1. Втулки 6 установлены с возможностью поворота как относительно оси 1, так и относительно втулки 5 охватываемой проушины 4. Регулировочные втулки 3 установлены с натягом в щеках охватывающей проушины 2, а соединительная ось 1 установлена с натягом во втулках 3. Храповые зубья 7 и 9 выполнены разнонаправленными друг относительно друга, также как и концы пружинных полушайб 8 и пружинных полуколец 11. Работает шарнирное соединение следующим образом. При повороте охватывающей проушины 2 относительно охватываемой проушины 4 в одну сторону, свободные концы II пружинных полушайб 8 входят в зацепление с храповыми зубьями 7 втулок 6, сообщая последним движение, в то время как свободные концы пружинных полуколец 11 проскальзывают относительно храповых зубьев 9 из-за разного направления храповых зубьев деталей, образующих центральный и торцевой стопорные механизмы. В этом случае процесс трения происходит между наружной поверхностью втулок 6 и внутренней поверхностью втулок 5 охватываемой проушины 4. При повороте охватывающей проушины 2 относительно охватываемой проушины 4 в противоположную сторону, свободные концы пружинных полушайб 8 выходят из зацепления с храповыми зубьями 7 и при дальнейшем движении проскальзывают друг относительно друга, а свободны концы пружинных полуколец 11 в это время входят в зацепление с храповыми зубьями 9 втулок 6, сообщая последним движение. В этом случае процесс трения происходит между внутренней поверхностью втулок 6 и наружной поверхностью соединительной оси 1. Таким образом, при реверсивном движение друг относительно друга охватывающей проушины 2 и охватываемой проушины 4, трение между соединительной осью 1 втулками 6 и втулкой 5 охватываемой проушины 4, являющимися деталями шарнирного соединения, преобразуется во вращательное движение, причем процесс трения происходит в двух зонах поочередно, между втулками 6 и втулкой 5 охватываемой проушины 4 и между втулками 6 и соединительной осью 1 т. е. относительно каждой рабочей поверхности втулок 6. В результате этого реверсивный процесс трения преобразуется в процесс прерывистого вращения. Компенсация зазоров в шарнирном соединении, образующихся в процессе его эксплуатации, достигается за счетфф наличия изгибов I на пружинных полушайбах 8, которые поджимают втулки 6 по направлению к центру шарнирного соединения. При достижении зазоров большой величины, они ликвидируются путем закручивания гайки 12.

Работает шарнирное соединение следующим образом. При повороте охватывающей проушины 2 относительно охватываемой проушины 4 в одну сторону, свободные концы II пружинных полушайб 8 входят в зацепление с храповыми зубьями 7 втулок 6, сообщая последним движение, в то время как свободные концы пружинных полуколец 11 проскальзывают относительно храповых зубьев 9 из-за разного направления храповых зубьев деталей, образующих центральный и торцевой стопорные механизмы. В этом случае процесс трения происходит между наружной поверхностью втулок 6 и внутренней поверхностью втулок 5 охватываемой проушины 4. При повороте охватывающей проушины 2 относительно охватываемой проушины 4 в противоположную сторону, свободные концы пружинных полушайб 8 выходят из зацепления с храповыми зубьями 7 и при дальнейшем движении проскальзывают друг относительно друга, а свободны концы пружинных полуколец 11 в это время входят в зацепление с храповыми зубьями 9 втулок 6, сообщая последним движение. В этом случае процесс трения происходит между внутренней поверхностью втулок 6 и наружной поверхностью соединительной оси 1. Таким образом, при реверсивном движение друг относительно друга охватывающей проушины 2 и охватываемой проушины 4, трение между соединительной осью 1 втулками 6 и втулкой 5 охватываемой проушины 4, являющимися деталями шарнирного соединения, преобразуется во вращательное движение, причем процесс трения происходит в двух зонах поочередно, между втулками 6 и втулкой 5 охватываемой проушины 4 и между втулками 6 и соединительной осью 1 т. е. относительно каждой рабочей поверхности втулок 6. В результате этого реверсивный процесс трения преобразуется в процесс прерывистого вращения. Компенсация зазоров в шарнирном соединении, образующихся в процессе его эксплуатации, достигается за счетфф наличия изгибов I на пружинных полушайбах 8, которые поджимают втулки 6 по направлению к центру шарнирного соединения. При достижении зазоров большой величины, они ликвидируются путем закручивания гайки 12. Для исключения зазоров в шарнирных соединениях деталей рычажных механизмов и за счет этого обеспечения их точного перемещения вместо втулок скольжения между соединительной осью шарнирного соединения и отверстиями в деталях соединения устанавливаются шарико- и роликоподшипники. На Рис. 15 показаны тяжело нагруженные шарнирные соединения коромысла с шатуном и стойкой, выполненные с использованием шарикоподшипников. Коромысло 1 шарнирно соединено со стойкой 2 посредством оси 4, в центральной части которой установлены два шарикоподшипника 5, наружные кольца которых зафиксированы в осевом направлении пружинными кольцами 6, а внутренние упираются в шайбы 7, зажатые внутренними кольцами шарикоподшипников 8, установленных на цапфах оси 6, при этом наружные кольца подшипников 8 расположены в отверстиях вилки коромысла 1 и зажаты крышками 9, закрепленными на коромысле болтами 10. Шарнирное соединение коромысла 1 с шатуном 3 содержит ось 11 зафиксированную в осевом направлении пальцем 12, на которой установлены шарикоподшипники 13, наружные кольца которых установлены в отверстии коромысла 1 и поджаты крышками 15, закрепленными болтами 16, при этом, между торцами проушины шатуна 3 и внутренними кольцами подшипников 13 установлены компенсационные шайбы 14.

Для исключения зазоров в шарнирных соединениях деталей рычажных механизмов и за счет этого обеспечения их точного перемещения вместо втулок скольжения между соединительной осью шарнирного соединения и отверстиями в деталях соединения устанавливаются шарико- и роликоподшипники. На Рис. 15 показаны тяжело нагруженные шарнирные соединения коромысла с шатуном и стойкой, выполненные с использованием шарикоподшипников. Коромысло 1 шарнирно соединено со стойкой 2 посредством оси 4, в центральной части которой установлены два шарикоподшипника 5, наружные кольца которых зафиксированы в осевом направлении пружинными кольцами 6, а внутренние упираются в шайбы 7, зажатые внутренними кольцами шарикоподшипников 8, установленных на цапфах оси 6, при этом наружные кольца подшипников 8 расположены в отверстиях вилки коромысла 1 и зажаты крышками 9, закрепленными на коромысле болтами 10. Шарнирное соединение коромысла 1 с шатуном 3 содержит ось 11 зафиксированную в осевом направлении пальцем 12, на которой установлены шарикоподшипники 13, наружные кольца которых установлены в отверстии коромысла 1 и поджаты крышками 15, закрепленными болтами 16, при этом, между торцами проушины шатуна 3 и внутренними кольцами подшипников 13 установлены компенсационные шайбы 14. Еще более ответственным и не менее нагруженным шарнирным соединением кривошипно – шатунного механизма, являющегося наиболее часто применяемой разновидностью рычажных механизмов, является соединения шатуна с ведущим коленчатым или эксцентриковым валам. На Рис. 16 показана типовая конструкция тяжело нагруженного соединения шатуна с коленчатым валом. Это шарнирное соединение состоит из коленчатого вала 1, сборного шатуна 2 крышка 6 которого соединяется с его корпусной частью 5 посредством замкового соединения и призонных болтов 7 затягиваемых с контролируемым усилием корончатыми гайками 8 при этом вкладыши 3 и 4 крепятся винтами 9 и перед окончательной сборкой шатуна с коленчатым валом шабрятся для обеспечения поверхности прилегания между ними и мотылевой шейкой вала. Радиальный зазор между вкладышами и мотылевой шейкой коленчатого вала определяется расчетным путем см. работу или на основании опыта проектирования аналогичных механизмов. Зазор между торцами заплечиков вкладышей и щеками коленчатого вала устанавливается в зависимости от конструкции направляющих ползуна кривошипно-шатунного механизма и возможности их регулировки (величина торцевого зазора, определяемая посадками указанными на Рис. 17 установлена для соединения шатуна с коленчатым валом многопозиционного холодно – высадочного автомата АВ 1822).

Еще более ответственным и не менее нагруженным шарнирным соединением кривошипно – шатунного механизма, являющегося наиболее часто применяемой разновидностью рычажных механизмов, является соединения шатуна с ведущим коленчатым или эксцентриковым валам. На Рис. 16 показана типовая конструкция тяжело нагруженного соединения шатуна с коленчатым валом. Это шарнирное соединение состоит из коленчатого вала 1, сборного шатуна 2 крышка 6 которого соединяется с его корпусной частью 5 посредством замкового соединения и призонных болтов 7 затягиваемых с контролируемым усилием корончатыми гайками 8 при этом вкладыши 3 и 4 крепятся винтами 9 и перед окончательной сборкой шатуна с коленчатым валом шабрятся для обеспечения поверхности прилегания между ними и мотылевой шейкой вала. Радиальный зазор между вкладышами и мотылевой шейкой коленчатого вала определяется расчетным путем см. работу или на основании опыта проектирования аналогичных механизмов. Зазор между торцами заплечиков вкладышей и щеками коленчатого вала устанавливается в зависимости от конструкции направляющих ползуна кривошипно-шатунного механизма и возможности их регулировки (величина торцевого зазора, определяемая посадками указанными на Рис. 17 установлена для соединения шатуна с коленчатым валом многопозиционного холодно – высадочного автомата АВ 1822).

Шарнирные соединения рычажных механизмов, выполненные на основе подшипников скольжения работают в условиях полужидкостного трения. Научно обоснованной теории, описывающей процесс полужидкостного и полусухого трения в подшипниках скольжения к сожалению нет, нет и научно обоснованной методики их расчета.

Пример применения подшипников скольжения работающих в режиме полужидкостного трения приведен на Рис. 17, на котором показан коленчатый вал холодновысадочного автомата ус. 125 т.с.

Пример применения подшипников скольжения работающих в режиме полужидкостного трения приведен на Рис. 17, на котором показан коленчатый вал холодновысадочного автомата ус. 125 т.с.

Коленчатый вал 1, коренные шейки которого установлены на бронзовых втулках 2, расположенных в буксах 3, смонтирован в расточке станины 4 холодно – высадочного автомата. Для облегчения сборки и разборке при ремонте буксы 3 выполнены с занижением по посадочной поверхности на угле 180 град, а для исключения зазора в посадке букс 3 в расточке станины 4 предусмотрены клинья 8 с регулировочными болтами 9, при этом наружная поверхность каждого клина 1 обработана совместно с базовой поверхностью буксы 4 и при сборке они применяются только комплектно. На левом конце коленчатого вала 1 посредством тангенциального шпоночного соединения, состоящего из комплекта клиновых шпонок 11, 12 и неразрезной тангенциальной шпонки (на Рис. 17 не показана) установлен маховик 10, который с торца зафиксирован шайбой 14. На правом конце коленчатого вала установлено, посредством призматической шпонки 16, зубчатое колесо 15 привода распределительного вала, которое с торца зафиксировано шайбой 19. Для исключения вытекания смазки со стороны наружных торцев коренных подшипников скольжения в буксах 3 установлены крышки 7 с уплотнениями. Для регулировки зазора S

между торцевыми плоскостями буртов втулок 2 и щек коленчатого вала 1 (см. Рис. 17, Вид А), между фланцами букс 3 и плоскостью их прилегания в станине 4 устанавливается комплект мерных прокладок 17. На мотылевой шейке коленчатого вала 1 посредством двух вкладышей 5 установлен сборный шатун 6, состоящий из корпуса и крышки, через которую в радиальный зазор между вкладышами и мотылевой шейкой коленчатого вала подается смазка посредством штуцера 20, сверловки в крышке шатуна 6, наружной проточки во вкладышах 5 и радиального сверления в них.

Коленчатый вал 1, коренные шейки которого установлены на бронзовых втулках 2, расположенных в буксах 3, смонтирован в расточке станины 4 холодно – высадочного автомата. Для облегчения сборки и разборке при ремонте буксы 3 выполнены с занижением по посадочной поверхности на угле 180 град, а для исключения зазора в посадке букс 3 в расточке станины 4 предусмотрены клинья 8 с регулировочными болтами 9, при этом наружная поверхность каждого клина 1 обработана совместно с базовой поверхностью буксы 4 и при сборке они применяются только комплектно. На левом конце коленчатого вала 1 посредством тангенциального шпоночного соединения, состоящего из комплекта клиновых шпонок 11, 12 и неразрезной тангенциальной шпонки (на Рис. 17 не показана) установлен маховик 10, который с торца зафиксирован шайбой 14. На правом конце коленчатого вала установлено, посредством призматической шпонки 16, зубчатое колесо 15 привода распределительного вала, которое с торца зафиксировано шайбой 19. Для исключения вытекания смазки со стороны наружных торцев коренных подшипников скольжения в буксах 3 установлены крышки 7 с уплотнениями. Для регулировки зазора S

между торцевыми плоскостями буртов втулок 2 и щек коленчатого вала 1 (см. Рис. 17, Вид А), между фланцами букс 3 и плоскостью их прилегания в станине 4 устанавливается комплект мерных прокладок 17. На мотылевой шейке коленчатого вала 1 посредством двух вкладышей 5 установлен сборный шатун 6, состоящий из корпуса и крышки, через которую в радиальный зазор между вкладышами и мотылевой шейкой коленчатого вала подается смазка посредством штуцера 20, сверловки в крышке шатуна 6, наружной проточки во вкладышах 5 и радиального сверления в них.

Подвод смазки к втулкам 2, коренных шеек коленчатого вала 1, осуществляется через отверстие в буксе 3, в котором установлен на резьбе удлиненный штуцер 18, проходящий через соответствующее сверление с станине 4. При этом смазка в радиальный зазор между втулкой 2 и коренной шейкой коленчатого вала 1 поступает через наружную проточку во втулке 2 и два радиальных сверления в ней, расположенные под углом 30 град к вертикальной оси. Характеристика подшипников скольжения рассматриваемого коленчатого вала приведена в таб. 2.

Анализ показателей р и рv подшипников скольжения коленчатого вала, приведенных в таблице показывает, что условия работы вкладышей 5 мотылевой шейки вала характеризуются значительным превышением допустимой величины показателя рv, что несмотря, на некоторую условность этого показателя говорит о том, что данный подшипник будет иметь пониженный ресурс. Поэтому, поскольку конструктивно улучшить этот показатель, ни за счет длины вкладыша и соответственно коленчатого вала, ни за счет замены материала вкладышей не возможно, то необходимо, во-первых обеспечить увеличение объема импульсно подаваемой смазки в данную пару трения, во-вторых выполнить конструкцию соединения коленчатого вала 1 с шатуном 6 с максимальным уровнем ремонтопригодности т.е. обеспечить удобный доступ, быструю разборку и последующую сборку опор данного коленчатого вала, что достигается за счет крепления букс 3 в отверстиях станины 4 с помощью клиньев 8.

Анализ показателей р и рv подшипников скольжения коленчатого вала, приведенных в таблице показывает, что условия работы вкладышей 5 мотылевой шейки вала характеризуются значительным превышением допустимой величины показателя рv, что несмотря, на некоторую условность этого показателя говорит о том, что данный подшипник будет иметь пониженный ресурс. Поэтому, поскольку конструктивно улучшить этот показатель, ни за счет длины вкладыша и соответственно коленчатого вала, ни за счет замены материала вкладышей не возможно, то необходимо, во-первых обеспечить увеличение объема импульсно подаваемой смазки в данную пару трения, во-вторых выполнить конструкцию соединения коленчатого вала 1 с шатуном 6 с максимальным уровнем ремонтопригодности т.е. обеспечить удобный доступ, быструю разборку и последующую сборку опор данного коленчатого вала, что достигается за счет крепления букс 3 в отверстиях станины 4 с помощью клиньев 8.

Основные размеры металлических втулок определены ГОСТ 1978-81, согласно которому втулки могут быть, гладкими и с буртом (см. Рис. 18) и ГОСТ 11525-82, который распространяется на гладкие металлические втулки для неразъемных корпусов подшипников скольжения по ГОСТ11521-82, ГОСТ11522-82, ГОСТ 11523-82, ГОСТ11524-82.

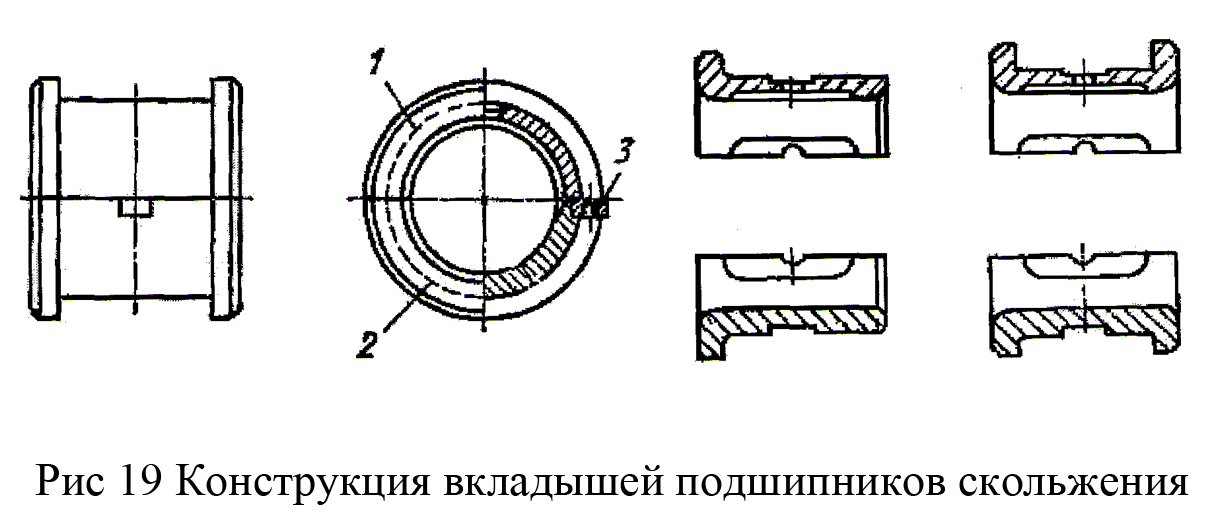

Конструкция и размеры вкладышей для подшипников скольжения с разъемными корпусами определены ГОСТ 11611-82 (см. Рис. 19).

Конструкция и размеры вкладышей для подшипников скольжения с разъемными корпусами определены ГОСТ 11611-82 (см. Рис. 19).

В качестве материалов для втулок подшипников скольжения применяются различные антифрикционные материалы:

-бронзы (оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые, алюминиево-железные),

– антифрикционные чугуны (АЧК, АЧС),

-баббиты (высокооловянные, низкооловянные, свинцово-оловянные, безоловянные, кодмиевые, алюминиево-оловянные),

-алюминиевые сплавы (АЛ, АК),

-медные сплавы,

-металлокерамика,

-неметаллические материалы (текстолит, поликарбонат, капролон, тефлон),

-углеграфиты.

Для подшипников скольжения работающих в режиме полужидкостного и полусухого трения определяющими показателями являются диаметр и длина опорной поверхности, изменение которых в сторону увеличения или уменьшения позволяет сконструировать подшипник удовлетворяющий критериям р

и рv

(см. раздел 5). Однако при этом, необходимо знать, что не следует значительно увеличивать длину опорной поверхности подшипника, поскольку это ведет к ужесточению требований по соосности опорных поверхностей вала, а необеспечение требуемой соосности приводит к преждевременному износу кромок втулки скольжения, уменьшению ее опорной поверхности и как следствие к росту утечек смазки через увеличившийся зазор. Пример необходимого ужесточения требований несоосности для вала диаметром d

= 100 мм, при расстоянии между опорами L

= 500-600 мм, и зазоре между валом и втулкой определяемом посадкой H8/f8 в зависимости от длины опорной поверхности подшипника скольжения l приведены в таб. 3.

Таблица 3

Необходимо также помнить, что уменьшение величины pv, за счет снижения удельного давления р

, путем увеличения диаметра вала, результата на дает, поскольку с увеличением диаметра вала пропорционально растет линейная скорость V

. Поэтому когда опора вала, где установлен подшипник скольжения не проходит по критериям р

и рv,

а это имеет место в тяжело нагруженных скоростных приводах, необходимо либо применять для втулки подшипника более дорогостоящий материал, но с более высокими характеристиками р

и рv

, или создавать для работы подшипника условия жидкостного трения, что также усложняет конструкцию опоры. Важную роль в обеспечении надежной и долговечной работы подшипника скольжения играет конструктивное расположение точки (отверстия) подвода смазки в пару трения вал – втулка по отношению к направлению действия радиального усилия на подшипниковую опору.

Необходимо также помнить, что уменьшение величины pv, за счет снижения удельного давления р

, путем увеличения диаметра вала, результата на дает, поскольку с увеличением диаметра вала пропорционально растет линейная скорость V

. Поэтому когда опора вала, где установлен подшипник скольжения не проходит по критериям р

и рv,

а это имеет место в тяжело нагруженных скоростных приводах, необходимо либо применять для втулки подшипника более дорогостоящий материал, но с более высокими характеристиками р

и рv

, или создавать для работы подшипника условия жидкостного трения, что также усложняет конструкцию опоры. Важную роль в обеспечении надежной и долговечной работы подшипника скольжения играет конструктивное расположение точки (отверстия) подвода смазки в пару трения вал – втулка по отношению к направлению действия радиального усилия на подшипниковую опору.

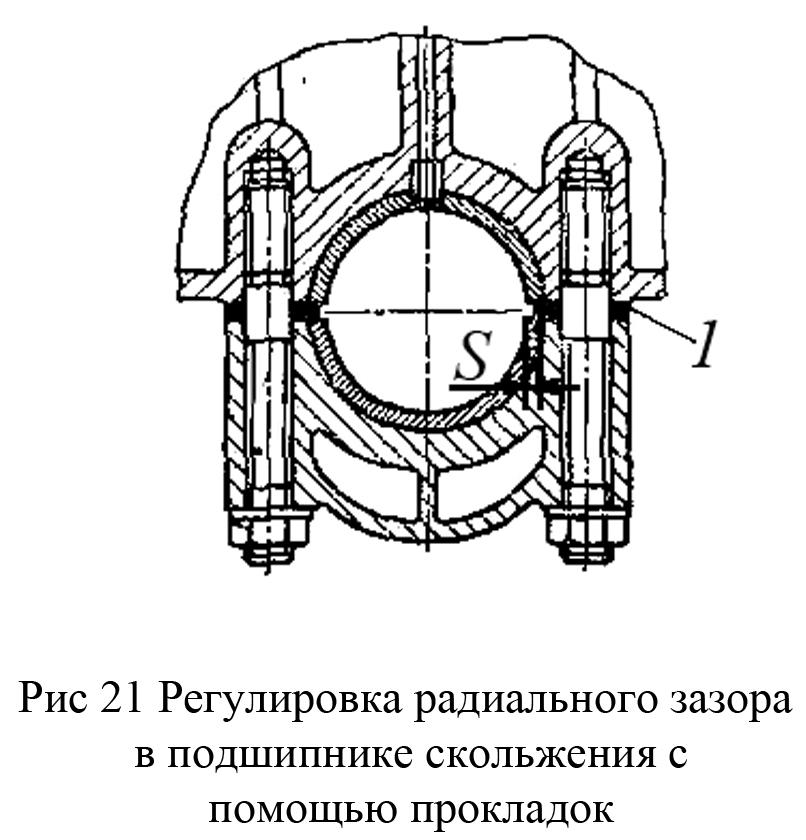

Правильным угловым положением отверстия для подвода смазки по отношению к оси действия радиальной нагрузки является угол 30 – 45 градпо обе стороны по отношению к нагрузке (см. Рис. 20а). При подводе смазки через центральное отверстие вала в нем выполняют три равномерно расположенных по периметру радиальных смазочных отверстия (см. Рис. 20б). При вращающейся втулке подшипника скольжения смазку подводят через центральное сверление и радиальное смазочное отверстие в валу как показано на Рис. 20в. Важным параметром подшипника скольжения, как уже говорилось, является зазор в соединении вал – втулка, особенно для тяжело нагруженных и высокоскоростных приводов. Поэтому в таких ответственных подшипниковых опорах, конструкция входящих деталей обязательно предусматривает возможность регулировки радиального зазора как при первоначальной сборке и наладке, так и при компенсации износа трущихся поверхностей в процессе эксплуатации за счет установки комплекта прокладок 1 из листовой латуни толщиной 0,05 мм (см. Рис. 21). При этом, между поверхностью вала и прокладками оставляют зазор S

= 0,2 – 0,5мм.

Важным параметром подшипника скольжения, как уже говорилось, является зазор в соединении вал – втулка, особенно для тяжело нагруженных и высокоскоростных приводов. Поэтому в таких ответственных подшипниковых опорах, конструкция входящих деталей обязательно предусматривает возможность регулировки радиального зазора как при первоначальной сборке и наладке, так и при компенсации износа трущихся поверхностей в процессе эксплуатации за счет установки комплекта прокладок 1 из листовой латуни толщиной 0,05 мм (см. Рис. 21). При этом, между поверхностью вала и прокладками оставляют зазор S

= 0,2 – 0,5мм.

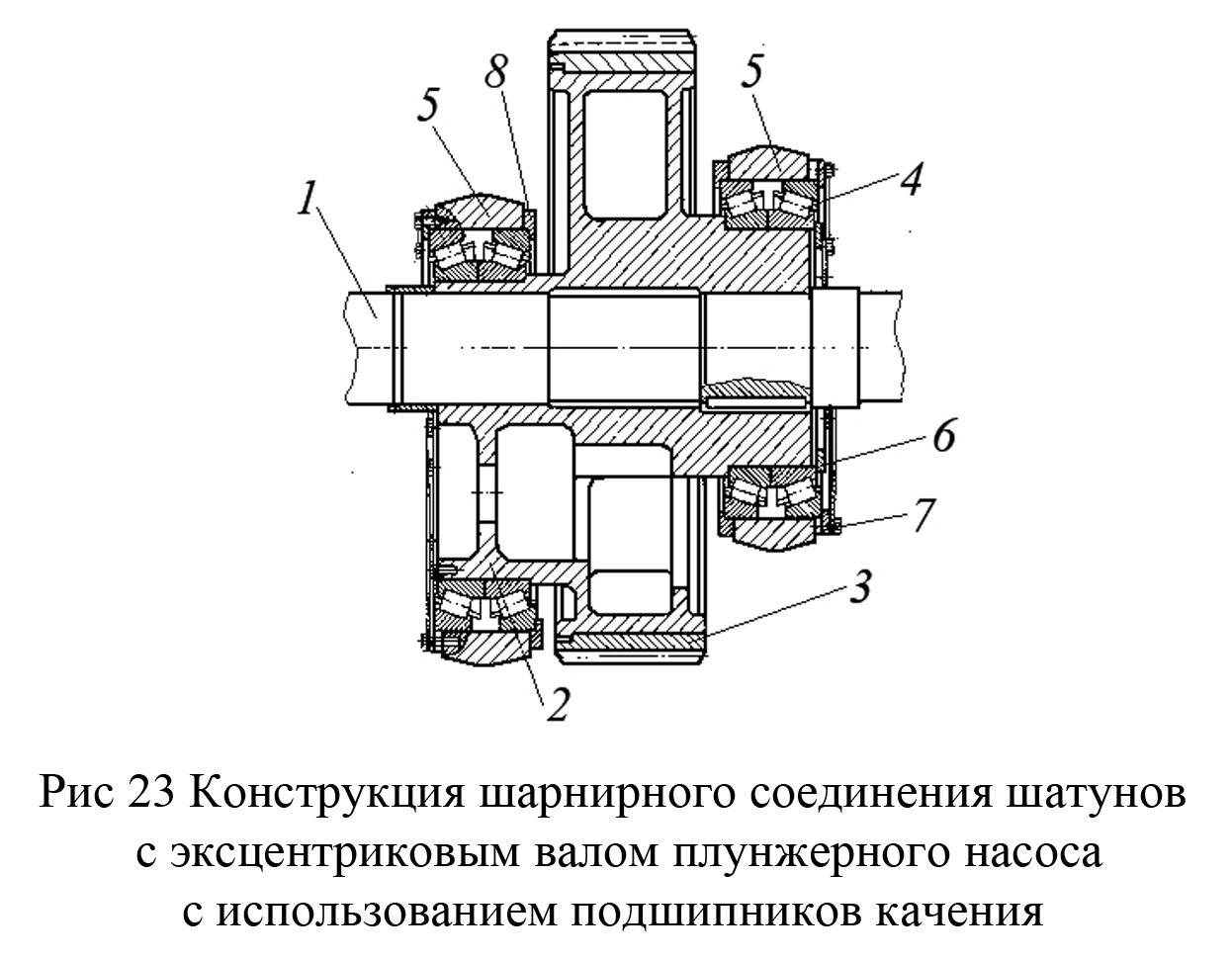

Для обеспечения и точной регулировки зазора и необходимого расположения оси вала применяется соединение вала со втулкой в подшипнике скольжения по конической поверхности в котором втулка имеет возможность принудительного осевого перемещения посредством контактирующей с ней гайки. (см. Рис. 22а). Возможность такой регулировки зазора можно получить при выполнении наружной поверхности втулки подшипника скольжения с наружной конической поверхностью и ответной конической поверхности корпуса, в который она устанавливается (см. Рис. 22б). С целью увеличения диапазона регулировки и придания опоре вала лучших демпфирующих свойств втулки подшипника скольжения выполняются разрезными или контактирующими с поверхностью корпуса только узкими выступами, имеющими цилиндрическую наружную поверхность (см. Рис. 22в).  В ряде случаев особенно в высокоскоростных кривошипно – шатунных механизмах соединение шатуна с коленчатым валом выполняется с использованием шариковых и роликовых подшипников. На Рис 23 показана конструкция соединения шатунов с коленчатым валом двухплунжерного насоса в котором использованы конические роликоподшипники.Это шарнирное соединения шатуна с эксцентриковым валом состоит из сборного коленчатого вала, состоящего из вала 1 и закрепленного на нем посредствам шпоночного соединения сдвоенного литого эксцентрика, в средней части которого выполнена ступица колеса 2, на которой напрессован зубчатый венец 3 соединенный с приводом вращения эксцентрикового вала. На обеих посадочных поверхностях ступицы 2 эксцентрика напрессованы внутренние кольца комплектов конических роликоподшипников 4 и зафиксированы в осевом направлении крышками 6, при этом, их наружные кольца с минимальным зазором установлены в базовые отверстия шатунов 5 плунжерного насоса. Величина радиального зазора в роликоподшипниках 4 регулируется торцевыми крышками 7 и 8, которые крепятся к шатунам 5

В ряде случаев особенно в высокоскоростных кривошипно – шатунных механизмах соединение шатуна с коленчатым валом выполняется с использованием шариковых и роликовых подшипников. На Рис 23 показана конструкция соединения шатунов с коленчатым валом двухплунжерного насоса в котором использованы конические роликоподшипники.Это шарнирное соединения шатуна с эксцентриковым валом состоит из сборного коленчатого вала, состоящего из вала 1 и закрепленного на нем посредствам шпоночного соединения сдвоенного литого эксцентрика, в средней части которого выполнена ступица колеса 2, на которой напрессован зубчатый венец 3 соединенный с приводом вращения эксцентрикового вала. На обеих посадочных поверхностях ступицы 2 эксцентрика напрессованы внутренние кольца комплектов конических роликоподшипников 4 и зафиксированы в осевом направлении крышками 6, при этом, их наружные кольца с минимальным зазором установлены в базовые отверстия шатунов 5 плунжерного насоса. Величина радиального зазора в роликоподшипниках 4 регулируется торцевыми крышками 7 и 8, которые крепятся к шатунам 5

ЛИТЕРАТУРА.

1. Игнатьев Н. П. Основы проектирования Азов 2011г.

2. Игнатьев Н.П. Проектирование механизмов. Азов 2015 г.

В спаравочно – методическом пособии «Проектирование механизмов»

помимо примеров конструкции шарнирных соединений рычажных механизмов содержится:

– примеры конструкции и рекомендации по применению рычажных и кулачковых механизмов, механизмов прерывистого действия и комбинированных механизмов,

– примеры конструктивного исполнения и рекомендации по применению основных типов деталей вышеперечисленных механизмов: коленвалов, шатунов, ползунов, рычагов и коромысел и кулачков,

– рекомендации по выбору типа привода механизма и примеры его выполнения,

– расчеты механизмов,

– пример построения циклограммы работы кулачкового автомата,

– методика проектирования механизмов,

– екомендации по назначению требования по точности к механизмам и их типовым деталям,

– пример проектирования механизма имеющего оригинальную конструкцию

Для приобретения полной версии статьи добавьте её в корзину,

Стоимость полной версии статьи 50 рублей.

Этот вид связи закрепляет какую-нибудь точку тела так, что она не может совершать никаких перемещений в пространстве. Примерами таких связей служат шаровая пята, с помощью которой прикрепляется фотоаппарат к штативу (рис.16,б) и подшипник с упором (подпятник) (рис. 16,в). Реакция R шарового шарнира или подпятника может иметь любое направление в пространстве. Для нее наперед неизвестны ни модуль реакции R, ни углы, образуемые ею с осями х, у, z.

5. Стержень.

Пусть в какой-нибудь конструкции связью является стержень АВ, закрепленный на концах шарнирами (рис.17). Примем, что весом стержня по сравнению с воспринимаемой им нагрузкой можно пренебречь. Тогда на стержень будут действовать только две силы приложенные в шарнирах А и В. Но если стержень АВ находится в равновесии, то по аксиоме 1 приложенные в точках А и В силы должны быть направлены вдоль одной прямой, т. е. вдоль оси стержня. Следовательно, нагруженный на концах стержень, весом которого по сравнению с этими нагрузками можно пренебречь, работает только на растяжение или на сжатие. Если такой стержень является связью, то реакция стержня будет направлена вдоль оси стержня.

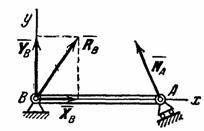

6. Подвижная шарнирная опора

Подвижная шарнирная опора (рис.18, опора А) препятствует движению тела только в направлении перпендикулярном плоскости скольжения опоры. Реакция такой опоры направлена по нормали к поверхности, на которую опираются катки подвижной опоры.

7. Неподвижная шарнирная опора

Неподвижная шарнирная опора (рис.18, опора В). Реакция такой опоры проходит через ось шарнира и может иметь любое направление в плоскости чертежа. При решении задач будем реакциюизображать ее составляющимиипо направлениям осей координат. Если мы, решив задачу, найдеми, то тем самым будет определена и реакция; по модулю

Способ закрепления, показанный на рис.18, употребляется для того, чтобы в балке АВ не возникало дополнительных напряжений при изменении ее длины от изменения температуры или от изгиба.

Заметим, что если опору А балки (рис.18) сделать тоже неподвижной, то балка при действии на нее любой плоской системы сил будет статически неопределимой, так как тогда в три уравнения равновесия войдут четыре неизвестные реакции ,,,.

8. Неподвижная защемляющая опора или жесткая заделка (рис.19).

В этом случае на заделанный конец балки со стороны опорных плоскостей действует система распределенных сил реакций. Считая эти силы приведенными к центру А, мы можем их заменить одной наперед неизвестной силой , приложенной в этом центре, и парой с наперед неизвестным моментом. Силуможно в свою очередь изобразить ее составляющимии. Таким образом, для нахождения реакции неподвижной защемляющей опоры надо определить три неизвестных величины,и. Если под такую балку где-нибудь в точке В подвести еще одну опору, то балка станет статически неопределимой.

При определении реакций связи других конструкций надо установить, разрешает ли она двигаться вдоль трех взаимно перпендикулярных осей и вращаться вокруг этих осей. Если препятствует какому-либо движению - показать соответствующую силу, если препятствует вращению - пару с соответствующим моментом.

Иногда приходится исследовать равновесие нетвердых тел. При этом будем пользоваться предположением, что если это нетвердое тело находится в равновесии под действием сил, то его можно рассматривать как твердое тело, используя все правила и методы статики.

Cтраница 1

Оси шарниров, соединяющих звенья 0 и 1, 1 и 2, 2 и 3, параллельны и сохранят горизонтальное положение при любых конфигурациях манипулятора. Тросовые передачи пропущены через направляющие ролики и укреплены на ведомых роликах, жестко связанных со звеньями манипулятора. С валами приводов 10 - 12 связаны дифференциалы 7 - 9 механизма уравновешивания. Вход каждого из них связан с выходом предыдущего. Один вход дифференциала 7 укреплен неподвижно. А на валах этих механизмов возникают моменты, пропорциональные косинусам этих углов.

Оси шарниров, соединяющих звенья 2 и 3, 3 и 4, параллельны между собой и перпендикулярны оси вращения звена 2, Угол наклона этих осей к горизонту зависит от конфигурации манипулятора.

| Способы соединения концов ремней. |

Ось шарнира должна быть надежно закреплена от самопроизвольного выпадения в процессе работы передачи.

Оси шарниров Е укреплены в поперечине 5, которая соединена с втулкой б, сидящей на оси. Механизм встречается в номерных выключателях автоматической телефонной станции.

Ось шарнира свободно вставляется в трубу и цапфы нижней части шарнира.

Оси шарниров рассчитываются на изгиб и проверяются на смятие в зонах их сопряжения с боковыми тягами и поперечиной.

Оси шарниров образуют треугольник ABC (фиг.

Ось шарнира может быть на уровне верхней опорной плоскости фундамента, а также выше или ниже ее. Однако в дальнейшем при укладке конструкции в шарнир необходимо обеспечить равенство расстояний от оси шарнира до ближайшей точки опоры конструкции в ее исходном и проектном положениях Ri-R.

Оси шарниров должны быть закрыты во избежание выхода из неподвижных частей шарнира. Опоры двухопорных шарниров следует разносить на максимальное расстояние, приближая при этом ось поворота к корпусу аппарата. Наиболее предпочтителен тип шарнира, включаемый в конструкцию опоры аппарата и, следовательно, поставляемый вместе с аппаратом с завода-изготовителя.

Ось шарнира имеет диаметр 28 мм.

Оси шарниров последних размещены в выходном звене I. При повороте одного из секторов 7 или 12 звено 1 движется прямолинейно-поступательно.