Động cơ piston quay (RPD), hoặc động cơ Wankel. Động cơ đốt trong do Felix Wankel phát triển năm 1957 với sự hợp tác của Walter Freude. Trong RPD, chức năng của piston được thực hiện bởi một rôto ba đỉnh (hình tam giác), nó thực hiện các chuyển động quay bên trong một khoang có hình dạng phức tạp. Sau làn sóng thử nghiệm mô hình ô tô và mô tô trong những năm 60 và 70 của thế kỷ XX, sự quan tâm đến RPD đã giảm dần, mặc dù một số công ty vẫn đang nỗ lực cải tiến thiết kế của động cơ Wankel. Hiện tại, RPD được trang bị cho các xe du lịch của Mazda. Động cơ piston quay tìm thấy ứng dụng trong mô hình hóa.

Nguyên lý hoạt động

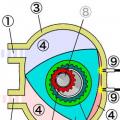

Lực của áp suất khí từ hỗn hợp nhiên liệu-không khí bị đốt cháy sẽ truyền động cho rôto, được lắp qua các ổ trục trên trục lệch tâm. Chuyển động của rôto so với vỏ động cơ (stato) được thực hiện thông qua một cặp bánh răng, một trong số đó có kích thước lớn hơn, được cố định trên bề mặt bên trong của rôto, bánh răng thứ hai đỡ \u200b\u200bmột bánh răng nhỏ hơn. kích thước, được gắn cứng vào bề mặt bên trong của nắp bên động cơ. Sự tương tác của các bánh răng dẫn đến thực tế là rôto thực hiện chuyển động tròn lệch tâm, tiếp xúc các cạnh với bề mặt bên trong của buồng đốt. Kết quả là, ba khoang biệt lập có thể tích thay đổi được hình thành giữa rôto và vỏ động cơ, trong đó các quá trình nén hỗn hợp nhiên liệu-không khí, quá trình đốt cháy, giãn nở của khí tạo áp suất trên bề mặt làm việc của rôto và làm sạch diễn ra buồng đốt từ khí thải. Chuyển động quay của rôto được truyền tới trục lệch tâm gắn trên các ổ trục và truyền mômen quay cho các cơ cấu truyền lực. Do đó, hai cặp cơ khí làm việc đồng thời trong RPD: cặp thứ nhất điều chỉnh chuyển động của rôto và bao gồm một cặp bánh răng; và thứ hai biến chuyển động tròn của rôto thành chuyển động quay của trục lệch tâm. Tỷ số truyền của bánh răng rôto và stato là 2: 3, do đó, trong một vòng quay hoàn toàn của trục lệch tâm, rôto có thời gian quay 120 độ. Đổi lại, đối với một vòng quay hoàn toàn của rôto trong mỗi ba buồng được tạo thành bởi các cạnh của nó, một chu trình bốn kỳ hoàn chỉnh của động cơ đốt trong được thực hiện.

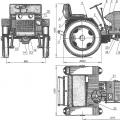

lược đồ RPD

1 - cửa sổ hút gió; 2 cửa sổ ra; 3 - thân máy; 4 - buồng đốt; 5 - bánh răng cố định; 6 - rôto; 7 - một bánh răng; 8 - trục; 9 - bugi

Ưu điểm của RPD

Ưu điểm chính của động cơ piston quay là thiết kế đơn giản. RPD có ít bộ phận hơn 35-40% so với động cơ piston bốn thì. RPD thiếu piston, thanh kết nối và trục khuỷu. Trong phiên bản "cổ điển" của RPD cũng không có cơ chế phân phối khí. Hỗn hợp nhiên liệu-không khí đi vào khoang làm việc của động cơ qua cửa sổ hút gió, cửa này sẽ mở ra mép của rôto. Khí thải được xả qua cổng xả, lại đi qua mép của rôto (điều này giống như thời gian van của động cơ piston hai kỳ).

Hệ thống bôi trơn đáng được đề cập đặc biệt, thực tế không có trong phiên bản đơn giản nhất của RPD. Dầu được thêm vào nhiên liệu, giống như trong động cơ xe máy hai kỳ. Các cặp ma sát (chủ yếu là rôto và bề mặt làm việc của buồng đốt) được bôi trơn bằng chính hỗn hợp nhiên liệu-không khí.

Vì khối lượng rôto nhỏ và dễ dàng cân bằng với khối lượng của các đối trọng trục lệch tâm, nên RPD có mức độ rung thấp và hoạt động đồng đều tốt. Ở những xe có RPD, việc cân bằng động cơ dễ dàng hơn, đạt được mức độ rung tối thiểu, ảnh hưởng tốt đến sự thoải mái của xe nói chung. Động cơ hai cánh quạt chạy đặc biệt êm ái, trong đó các cánh quạt chính là bộ cân bằng giảm rung động.

Một chất lượng hấp dẫn khác của RPD là mật độ công suất cao ở tốc độ cao của trục lệch tâm. Điều này làm cho nó có thể đạt được các đặc tính tốc độ tuyệt vời từ một chiếc xe có RPD với mức tiêu thụ nhiên liệu tương đối thấp. Quán tính của rôto thấp và mật độ công suất tăng lên so với động cơ đốt trong piston cải thiện tính năng động học của ô tô.

Cuối cùng, một lợi thế quan trọng của RPD là kích thước nhỏ. Một động cơ quay có kích thước gần bằng một nửa động cơ bốn thì piston có cùng công suất. Và điều này giúp nó có thể sử dụng hiệu quả hơn không gian của khoang động cơ, tính toán chính xác hơn vị trí của các bộ truyền động và tải trọng trên trục trước và sau.

Nhược điểm của RPD

Nhược điểm chính của động cơ piston quay là hiệu suất làm kín khe hở giữa rôto và buồng đốt thấp. Rôto RPD có hình dạng phức tạp đòi hỏi các vòng đệm đáng tin cậy không chỉ dọc theo các cạnh (và có bốn trong số chúng trên mỗi bề mặt - hai ở trên cùng, hai ở cạnh bên) mà còn ở bề mặt bên tiếp xúc với vỏ động cơ . Trong trường hợp này, các con dấu được làm dưới dạng các dải thép hợp kim cao được gia công bằng lò xo với sự gia công đặc biệt chính xác của cả bề mặt làm việc và các đầu. Dung sai cho sự giãn nở của kim loại do nung nóng được kết hợp trong thiết kế của phớt làm giảm các đặc tính của chúng - hầu như không thể tránh được sự đột phá của khí ở các phần cuối của các tấm làm kín (trong động cơ piston, hiệu ứng mê cung được sử dụng, lắp đặt các vòng đệm có khoảng trống theo các hướng khác nhau).

Trong những năm gần đây, độ tin cậy của con dấu đã tăng lên đáng kể. Các nhà thiết kế đã tìm ra vật liệu mới cho các con dấu. Tuy nhiên, vẫn chưa cần nói về sự đột phá nào. Con dấu vẫn là điểm nghẽn của RPD.

Hệ thống làm kín rôto phức tạp đòi hỏi phải bôi trơn hiệu quả các bề mặt ma sát. RPD tiêu thụ nhiều dầu hơn động cơ pít-tông 4 kỳ (từ 400 gram đến 1 kg trên 1000 km). Trong trường hợp này, dầu cháy cùng với nhiên liệu, gây ảnh hưởng xấu đến tính thân thiện với môi trường của động cơ. Có nhiều chất độc hại đối với sức khỏe con người trong khí thải của RPD hơn là trong khí thải của động cơ piston.

Các yêu cầu đặc biệt được đặt ra đối với chất lượng của dầu được sử dụng trong RPD. Điều này trước hết là do xu hướng mài mòn tăng lên (do diện tích lớn của các bộ phận tiếp xúc - rôto và buồng bên trong của động cơ), và thứ hai, quá nhiệt (một lần nữa do ma sát tăng và do kích thước nhỏ của chính động cơ). Đối với RPD, việc thay dầu không thường xuyên là nguy cơ chết người - vì các hạt mài mòn trong dầu cũ làm tăng đáng kể độ mài mòn động cơ và giảm nhiệt động cơ. Khởi động động cơ nguội và động cơ nóng lên không đủ dẫn đến thực tế là có rất ít dầu bôi trơn trong vùng tiếp xúc của phớt rôto với bề mặt của buồng đốt và các nắp bên. Nếu động cơ piston bị kẹt do quá nhiệt, thì RPD thường xảy ra nhất - khi khởi động động cơ lạnh (hoặc khi lái xe trong thời tiết lạnh, khi làm mát quá mức).

Nói chung, nhiệt độ hoạt động của RPD cao hơn nhiệt độ của động cơ pittông. Khu vực ứng suất nhiệt cao nhất là buồng đốt, có thể tích nhỏ và do đó, nhiệt độ tăng lên, làm phức tạp quá trình đốt cháy hỗn hợp nhiên liệu-không khí (RPD, do hình dạng mở rộng của buồng đốt, dễ bị nổ, cũng có thể là do nhược điểm của loại động cơ này). Do đó, tính chính xác của RPD đối với chất lượng của nến. Thông thường chúng được lắp trong các động cơ này theo cặp.

Động cơ piston quay với đặc tính công suất và tốc độ tuyệt vời là kém linh hoạt (hoặc kém đàn hồi) hơn động cơ piston. Chúng chỉ cung cấp công suất tối ưu ở số vòng quay đủ cao, điều này buộc các nhà thiết kế phải sử dụng RPD song song với hộp số nhiều cấp và làm phức tạp việc thiết kế hộp số tự động. Cuối cùng, RAP không kinh tế như trên lý thuyết.

Ứng dụng thực tế trong ngành ô tô

RPD phổ biến nhất vào cuối những năm 60 và đầu những năm 70 của thế kỷ trước, khi bằng sáng chế cho động cơ Wankel được mua bởi 11 nhà sản xuất ô tô hàng đầu trên thế giới.

Năm 1967, công ty NSU của Đức đã phát hành dòng xe du lịch hạng thương gia NSU Ro 80. Mẫu xe này được sản xuất trong 10 năm và bán ra trên khắp thế giới với số lượng 37.204 bản. Chiếc xe được ưa chuộng, nhưng những thiếu sót của hệ thống RPD được lắp đặt trong đó cuối cùng đã làm hỏng danh tiếng của chiếc xe tuyệt vời này. Trong bối cảnh của các đối thủ lâu năm, mẫu NSU Ro 80 trông khá "nhạt" - quãng đường đi trước khi đại tu động cơ với 100 nghìn km được công bố không vượt quá 50 nghìn.

Mối quan tâm của Citroen, Mazda, VAZ đã thử nghiệm với RPD. Thành công lớn nhất thuộc về Mazda, hãng đã phát hành xe du lịch RPD vào năm 1963, bốn năm trước khi xuất hiện NSU Ro 80. Ngày nay, Mazda đang trang bị RPD cho các xe thể thao dòng RX. Những chiếc xe Mazda RX-8 hiện đại được loại bỏ nhiều nhược điểm của RPD của Felix Wankel. Chúng khá thân thiện với môi trường và đáng tin cậy, mặc dù chúng được coi là "thất thường" đối với các chủ xe và chuyên gia sửa chữa.

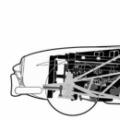

Ứng dụng thực tế trong ngành xe máy

Trong những năm 70 và 80, một số nhà sản xuất xe máy đã thử nghiệm với RPD - Hercules, Suzuki và những người khác. Hiện tại, quy mô nhỏ sản xuất mô tô "quay" chỉ được thành lập ở Norton, nơi sản xuất mô hình NRV588 và chuẩn bị sản xuất hàng loạt mô tô NRV700.

Norton NRV588 là mẫu xe đạp thể thao được trang bị động cơ hai cánh quạt với tổng dung tích 588 phân khối và phát triển công suất 170 mã lực. Với trọng lượng khô của một chiếc mô tô là 130 kg, tỷ lệ công suất trên trọng lượng của một chiếc xe thể thao trông thực sự rất khó. Động cơ của chiếc máy này được trang bị hệ thống nạp biến thiên và phun xăng điện tử. Tất cả những gì được biết về mẫu NRV700 là công suất RPD của chiếc sportbike này sẽ đạt 210 mã lực.

Định nghĩa.

Động cơ piston - một trong những biến thể của động cơ đốt trong, hoạt động bằng cách biến đổi nội năng của nhiên liệu đang cháy thành công cơ học của chuyển động tịnh tiến của piston. Piston được thiết lập chuyển động khi chất lỏng làm việc nở ra trong xi lanh.

Cơ cấu tay quay chuyển chuyển động tịnh tiến của piston thành chuyển động quay của trục khuỷu.

Chu trình làm việc của động cơ gồm một chuỗi các lần hành trình tịnh tiến theo một chiều của piston. Động cơ có hai và bốn thì được chia nhỏ.

Nguyên lý hoạt động của động cơ piston hai kỳ và bốn kỳ.

Số lượng xi lanh trong động cơ piston có thể thay đổi tùy theo thiết kế (từ 1 đến 24). Thể tích của động cơ được coi là bằng tổng thể tích của tất cả các xi lanh, dung tích của nó được tính bằng tích của tiết diện và hành trình của piston.

TRONG động cơ piston với nhiều kiểu dáng khác nhau, quá trình đốt cháy nhiên liệu xảy ra theo những cách khác nhau:

Phóng điện dấu vếthình thành trên bugi. Các động cơ này có thể chạy bằng cả xăng và nhiên liệu khác (khí tự nhiên).

Bằng cách nén chất lỏng làm việc:

TRONG động cơ dieselHoạt động bằng nhiên liệu diesel hoặc khí đốt (với 5% nhiên liệu diesel), không khí được nén, và khi piston đạt đến điểm nén tối đa, nhiên liệu sẽ được phun vào, bắt lửa khi tiếp xúc với không khí nóng.

Động cơ nén... Việc cung cấp nhiên liệu cho chúng hoàn toàn giống như trong động cơ xăng. Do đó, để vận hành chúng, cần phải có một thành phần nhiên liệu đặc biệt (với hỗn hợp không khí và dietyl ete), cũng như điều chỉnh chính xác tỷ số nén. Động cơ máy nén đã tìm đường xâm nhập vào ngành công nghiệp máy bay và ô tô.

Động cơ phát sáng... Nguyên lý hoạt động của chúng ở nhiều khía cạnh giống với động cơ kiểu nén, nhưng không phải không có đặc điểm cấu tạo. Vai trò đánh lửa trong chúng được thực hiện bởi một phích cắm phát sáng, sự phát sáng của nó được duy trì bởi năng lượng của nhiên liệu cháy trong hành trình trước đó. Thành phần của nhiên liệu cũng đặc biệt, dựa trên metanol, nitromethane và dầu thầu dầu. Động cơ như vậy được sử dụng cả trong ô tô và máy bay.

Nhiệt lượng động cơ... Trong các động cơ này, hiện tượng đánh lửa xảy ra khi nhiên liệu tiếp xúc với các bộ phận nóng của động cơ (thường là núm piston). Khí đốt lộ thiên được sử dụng làm nhiên liệu. Chúng được sử dụng làm động cơ truyền động trong các nhà máy cán.

Nhiên liệu được sử dụng trong động cơ piston:

Nhiên liệu lỏng - nhiên liệu diesel, xăng, cồn, dầu diesel sinh học;

Khí - khí tự nhiên và sinh học, khí hóa lỏng, hydro, các sản phẩm khí của quá trình nứt dầu;

Được sản xuất trong bộ khí hóa từ than, than bùn và gỗ, carbon monoxide cũng được sử dụng làm nhiên liệu.

Sự hoạt động của động cơ piston.

Chu kỳ động cơ chi tiết trong kỹ thuật nhiệt động lực học. Các xoáy thuận khác nhau được mô tả bằng các chu trình nhiệt động lực học khác nhau: Otto, Diesel, Atkinson hoặc Miller và Trinkler.

Nguyên nhân dẫn đến sự cố động cơ piston.

Hiệu suất của động cơ đốt trong piston.

Hiệu suất tối đa thu được trên Động cơ piston là 60%, tức là ít hơn một nửa lượng nhiên liệu đốt được dành cho việc đốt nóng các bộ phận của động cơ, đồng thời tỏa ra nhiệt của khí thải. Trong mối liên hệ này, cần trang bị hệ thống làm mát cho động cơ.

Phân loại hệ thống làm mát:

Khí CO - toả nhiệt ra không khí do mặt ngoài của xilanh có gân. Được áp dụng

nhiều hơn đối với động cơ yếu (hàng chục mã lực), hoặc động cơ máy bay mạnh được làm mát bằng luồng không khí nhanh.

CO lỏng - chất lỏng (nước, chất chống đông hoặc dầu) được sử dụng làm chất làm mát, được bơm qua áo làm mát (các kênh trong thành của khối xi lanh) và đi vào bộ tản nhiệt làm mát, trong đó nó được làm mát bằng dòng không khí, tự nhiên hoặc từ người hâm mộ. Hiếm khi, nhưng natri kim loại cũng được sử dụng làm chất làm mát, chất này bị nóng chảy bởi nhiệt của động cơ đang nóng lên.

Ứng dụng.

Động cơ piston, do dải công suất của chúng (1 watt - 75.000 kW), đã trở nên phổ biến không chỉ trong ngành công nghiệp ô tô, mà còn trong máy bay và đóng tàu. Chúng cũng được sử dụng để lái các thiết bị quân sự, nông nghiệp và xây dựng, máy phát điện, máy bơm nước, cưa máy và các loại máy khác, cả di động và cố định.

Các thiết bị cơ khí nổi tiếng và được sử dụng rộng rãi nhất trên toàn thế giới là động cơ đốt trong (sau đây gọi là ICE). Phạm vi của chúng rất rộng và chúng khác nhau về một số tính năng, ví dụ, số lượng xi lanh, số lượng có thể thay đổi từ 1 đến 24, được sử dụng bởi nhiên liệu.

Hoạt động của động cơ đốt trong pittông

Động cơ đốt trong xi lanh đơn có thể coi là loại động cơ sơ khai nhất, không cân bằng và hành trình không đều, mặc dù thực tế nó là điểm khởi đầu để tạo ra thế hệ động cơ nhiều xi lanh mới. Ngày nay chúng được sử dụng trong mô hình máy bay, sản xuất nông cụ, gia dụng và công cụ làm vườn. Đối với ngành công nghiệp ô tô, động cơ bốn xi lanh và các loại xe đặc hơn được sử dụng rộng rãi.

Nó hoạt động như thế nào và nó bao gồm những gì?

Động cơ đốt trong pittông có cấu trúc phức tạp và bao gồm:

- Là phần thân bao gồm khối hình trụ, đầu hình trụ;

- Cơ cấu phân phối khí;

- Cơ cấu tay quay (sau đây gọi là KShM);

- Một số hệ thống phụ trợ.

KShM là liên kết giữa năng lượng được giải phóng trong quá trình đốt cháy hỗn hợp nhiên liệu-không khí (sau đây gọi là FA) trong xi lanh và trục khuỷu, đảm bảo chuyển động của xe. Hệ thống phân phối khí có nhiệm vụ trao đổi khí trong quá trình hoạt động của tổ máy: tiếp cận khí oxy trong khí quyển và cụm nhiên liệu vào động cơ, đồng thời loại bỏ kịp thời các khí hình thành trong quá trình cháy.

Thiết bị của động cơ piston đơn giản nhất

Hệ thống phụ trợ được trình bày:

- Cửa hút, cung cấp oxy cho động cơ;

- Nhiên liệu, đại diện bởi hệ thống phun nhiên liệu;

- Đánh lửa cung cấp tia lửa và đánh lửa cụm nhiên liệu cho động cơ chạy bằng xăng (động cơ diesel được phân biệt bằng sự đốt cháy hỗn hợp tự phát từ nhiệt độ cao);

- Hệ thống bôi trơn làm giảm ma sát và mài mòn của các bộ phận kim loại giao phối sử dụng dầu máy;

- Hệ thống làm mát ngăn ngừa quá nhiệt các bộ phận làm việc của động cơ, tuần hoàn các chất lỏng đặc biệt như chất chống đông;

- Hệ thống xả, đảm bảo loại bỏ khí vào một cơ chế thích hợp, bao gồm các van xả;

- Hệ thống điều khiển giám sát hoạt động của động cơ đốt trong ở mức điện tử.

Phần tử làm việc chính trong nút được mô tả được coi là động cơ đốt trong piston, bản thân nó là một bộ phận đúc sẵn.

Thiết bị piston động cơ đốt trong

Sơ đồ từng bước hoạt động

Hoạt động của động cơ đốt trong dựa trên năng lượng của các chất khí nở ra. Chúng là kết quả của quá trình đốt cháy các cụm nhiên liệu bên trong cơ cấu. Quá trình vật lý này buộc piston chuyển động trong xi lanh. Nhiên liệu trong trường hợp này có thể là:

- Chất lỏng (xăng, nhiên liệu diesel);

- Các chất khí;

- Carbon monoxide là kết quả của việc đốt cháy nhiên liệu rắn.

Hoạt động của động cơ là một chu trình khép kín liên tục, gồm một số lần chạy nhất định. ICE phổ biến nhất có hai loại, khác nhau về số chu kỳ:

- Hai thì, tạo ra hành trình nén và làm việc;

- Bốn kỳ - được đặc trưng bởi bốn giai đoạn trong cùng một khoảng thời gian: nạp, nén, hành trình làm việc và cuối cùng - nhả, điều này cho thấy sự thay đổi gấp bốn lần về vị trí của phần tử làm việc chính.

Thời điểm bắt đầu hành trình được xác định bởi vị trí của piston trực tiếp trong xi lanh:

- Trung tâm chết trên (gọi tắt là TDC);

- Tâm điểm chết dưới (gọi tắt là BDC).

Nghiên cứu thuật toán của mẫu bốn thì, bạn có thể hiểu cặn kẽ nguyên lý làm việc của động cơ ô tô.

Nguyên lý của động cơ ô tô

Quá trình nạp diễn ra bằng cách đi từ tâm trên cùng qua toàn bộ khoang của xi lanh piston làm việc với sự rút lại đồng thời của cụm nhiên liệu. Dựa trên các cân nhắc về thiết kế, có thể xảy ra sự trộn lẫn các khí vào:

- Trong đường ống nạp, điều này có liên quan nếu động cơ là động cơ xăng có phun phân phối hoặc trung tâm;

- Trong buồng đốt, đối với động cơ diesel, cũng như động cơ chạy bằng xăng nhưng phun xăng trực tiếp.

Biện pháp đầu tiên đi với các van nạp của cơ cấu phân phối khí mở. Số lượng van nạp và van xả, thời gian chúng mở, kích thước và trạng thái mài mòn của chúng là những yếu tố ảnh hưởng đến công suất động cơ. Ở giai đoạn nén ban đầu, píttông được đặt trong ĐC. Sau đó, nó bắt đầu di chuyển lên trên và nén cụm nhiên liệu tích lũy đến kích thước được xác định bởi buồng đốt. Buồng đốt là không gian trống trong xi lanh nằm giữa đỉnh của nó và piston ở tâm chết trên.

Biện pháp thứ hai liên quan đến việc đóng tất cả các van động cơ. Độ kín của độ bám dính của chúng ảnh hưởng trực tiếp đến chất lượng của quá trình nén cụm nhiên liệu và sự đánh lửa sau đó của nó. Ngoài ra, chất lượng nén của cụm nhiên liệu bị ảnh hưởng rất nhiều bởi mức độ mài mòn của các thành phần động cơ. Nó được thể hiện ở kích thước của khoảng trống giữa piston và xylanh, ở độ kín của các van. Mức độ nén của động cơ là yếu tố chính ảnh hưởng đến công suất của động cơ. Nó được đo bằng một thiết bị đặc biệt, một máy đo độ nén.

Làm việc đột quỵ bắt đầu khi quá trình được kết nối Hệ thống đánh lửatạo ra một tia lửa. Trong trường hợp này, piston ở vị trí trên cực đại. Hỗn hợp phát nổ, các chất khí được giải phóng, tạo ra áp suất tăng lên và piston chuyển động. Đến lượt mình, cơ cấu tay quay sẽ kích hoạt chuyển động quay của trục khuỷu, đảm bảo chuyển động của ô tô. Tất cả các van hệ thống đang ở vị trí đóng tại thời điểm này.

Tế nhị tốt nghiệp là sản phẩm cuối cùng trong chu kỳ đang được xem xét. Tất cả các van xả đều ở vị trí mở, cho phép động cơ "xả" các sản phẩm cháy. Piston trở lại điểm xuất phát và sẵn sàng bắt đầu một chu trình mới. Chuyển động này thúc đẩy quá trình xả khí thải vào hệ thống xả rồi ra môi trường.

Sơ đồ hoạt động của động cơ đốt trong, như đã đề cập ở trên, dựa trên tính chu kỳ. Đã xem xét chi tiết, cách động cơ piston hoạt động, chúng ta có thể tóm tắt rằng hiệu quả của một cơ chế như vậy không quá 60%. Tỷ lệ phần trăm này là do tại một thời điểm nhất định, hành trình làm việc chỉ được thực hiện trong một xi lanh.

Không phải toàn bộ năng lượng nhận được lúc này đều hướng vào chuyển động của ô tô. Một phần trong số đó được dành để duy trì bánh đà chuyển động, nhờ quán tính đảm bảo hoạt động của ô tô trong ba lần chạy còn lại.

Một lượng nhiệt năng nhất định được sử dụng để làm nóng cơ thể và thải khí. Đó là lý do tại sao công suất của động cơ ô tô được xác định bởi số lượng xi lanh, và kết quả là, cái gọi là thể tích động cơ, được tính theo một công thức nhất định là tổng thể tích của tất cả các xi lanh làm việc.

Khi nhiên liệu được đốt cháy, nhiệt năng được giải phóng. Một động cơ trong đó nhiên liệu cháy trực tiếp bên trong xi lanh làm việc và năng lượng của khí sinh ra được nhận biết bởi một piston chuyển động trong xi lanh được gọi là động cơ piston.

Vì vậy, như đã đề cập trước đó, loại động cơ này là động cơ chính cho những chiếc ô tô hiện đại.

Trong các động cơ như vậy, buồng đốt nằm trong xi lanh, trong đó nhiệt năng từ quá trình đốt cháy hỗn hợp nhiên liệu-không khí được chuyển thành cơ năng của piston chuyển động tịnh tiến và sau đó bằng một cơ cấu đặc biệt, được gọi là tay quay thanh truyền, được biến đổi thành năng lượng quay của trục khuỷu.

Tại nơi hình thành hỗn hợp gồm không khí và nhiên liệu (dễ cháy), động cơ đốt trong piston được chia thành động cơ biến đổi bên ngoài và bên trong.

Đồng thời, động cơ có sự hình thành hỗn hợp bên ngoài, tùy theo loại nhiên liệu sử dụng, được chia thành động cơ chế hòa khí và động cơ phun hoạt động bằng nhiên liệu lỏng nhẹ (xăng) và động cơ khí hoạt động bằng khí (máy phát khí, chiếu sáng, khí đốt tự nhiên, v.v. .). Động cơ đánh lửa nén là động cơ điêzen (diezel). Chúng chạy bằng nhiên liệu dầu nặng (diesel). Nhìn chung, bản thân thiết kế của các động cơ là giống nhau.

Chu trình làm việc của động cơ piston bốn kỳ xảy ra khi trục khuỷu thực hiện hai vòng quay. Theo định nghĩa, nó bao gồm bốn quá trình (hoặc hành trình) riêng biệt: nạp (1 thì), nén hỗn hợp nhiên liệu-không khí (2 thì), công suất (3 thì) và xả (4 thì).

Sự thay đổi hành trình hoạt động của động cơ được thực hiện nhờ sự trợ giúp của cơ cấu phân phối khí gồm trục cam, hệ thống truyền động đẩy và van giúp cách ly không gian làm việc của xilanh với môi trường bên ngoài và chủ yếu cung cấp sự thay đổi thời điểm van. Do quán tính của khí (đặc điểm của các quá trình động lực học khí), hành trình nạp và xả đối với động cơ thực trùng nhau, có nghĩa là hoạt động chung của chúng. Ở vòng tua cao, sự trùng pha có ảnh hưởng tích cực đến hiệu suất của động cơ. Ngược lại, càng lên cao ở vòng tua thấp thì mô-men xoắn của động cơ càng giảm. Hiện tượng này được tính đến trong hoạt động của động cơ hiện đại. Tạo các thiết bị cho phép bạn thay đổi thời gian van trong quá trình hoạt động. Có nhiều kiểu dáng thiết bị như vậy, trong đó phù hợp nhất là thiết bị điều khiển van điện từ (BMW, Mazda).

Động cơ đốt trong chế hòa khí

Trong động cơ chế hòa khí, hỗn hợp nhiên liệu không khí được chuẩn bị trước khi đi vào xi lanh động cơ, trong một thiết bị đặc biệt - trong bộ chế hòa khí. Trong những động cơ như vậy, một hỗn hợp dễ cháy (hỗn hợp nhiên liệu và không khí) đã đi vào xi lanh và trộn với khí thải dư (hỗn hợp làm việc) được đốt cháy bởi một nguồn năng lượng bên ngoài - tia lửa điện của hệ thống đánh lửa.

ICE tiêm

Trong các động cơ như vậy, do sự hiện diện của các vòi phun phun xăng vào đường ống nạp, nên xảy ra sự hình thành hỗn hợp với không khí.

ICE khí

Trong các động cơ này, áp suất khí sau khi thoát ra khỏi bộ giảm tốc khí được giảm đáng kể và đưa về gần khí quyển, sau đó nó được hút vào với sự trợ giúp của bộ trộn khí-không khí và được bơm vào bằng vòi phun điện (tương tự như phun động cơ) vào đường ống nạp của động cơ.

Sự đánh lửa, như trong các loại động cơ trước đây, được thực hiện từ tia lửa của một ngọn nến trượt giữa các điện cực của nó.

Động cơ đốt trong diesel

Trong động cơ diesel, sự hình thành hỗn hợp xảy ra trực tiếp bên trong xi lanh động cơ. Không khí và nhiên liệu đi vào xi lanh riêng biệt.

Đồng thời, lúc đầu chỉ có không khí đi vào xi lanh, nó được nén, và tại thời điểm nén tối đa, một dòng nhiên liệu nguyên tử hóa được phun vào xi lanh thông qua một vòi phun đặc biệt (áp suất bên trong xi lanh của những động cơ như vậy đạt giá trị cao hơn nhiều so với động cơ loại trước), hỗn hợp được hình thành.

Trong trường hợp này, sự bốc cháy của hỗn hợp xảy ra do nhiệt độ của không khí tăng lên khi nó bị nén mạnh trong xi lanh.

Trong số những nhược điểm của động cơ diesel, người ta có thể nhận ra một điểm cao hơn, so với các loại động cơ piston trước đây, ứng suất cơ học của các bộ phận của nó, đặc biệt là cơ cấu tay quay, đòi hỏi các đặc tính sức bền được cải thiện và kết quả là kích thước lớn, trọng lượng Giá cả. Nó được tăng lên do thiết kế phức tạp hơn của động cơ và sử dụng vật liệu tốt hơn.

Ngoài ra, các động cơ như vậy có đặc điểm là không thể tránh khỏi phát thải muội than và hàm lượng nitơ ôxit trong khí thải tăng lên do sự cháy không đồng nhất của hỗn hợp làm việc bên trong xi lanh.

Động cơ đốt trong khí-diesel

Nguyên tắc hoạt động của động cơ như vậy tương tự như hoạt động của bất kỳ loại động cơ khí nào.

Hỗn hợp nhiên liệu không khí được điều chế theo một nguyên tắc tương tự, bằng cách cung cấp khí vào bộ trộn khí - khí hoặc vào đường ống nạp.

Tuy nhiên, hỗn hợp được đốt cháy bằng một phần đánh lửa của nhiên liệu diesel, được phun vào xi lanh tương tự với hoạt động của động cơ diesel, và không sử dụng phích cắm điện.

Động cơ đốt trong piston quay

Ngoài cái tên nổi tiếng, động cơ này được đặt theo tên của nhà khoa học-nhà phát minh đã tạo ra nó và được gọi là động cơ Wankel. Được đề xuất vào đầu thế kỷ 20. Hiện tại, các nhà sản xuất Mazda RX-8 đang tham gia vào các động cơ như vậy.

Phần chính của động cơ được hình thành bởi một cánh quạt hình tam giác (tương tự như một piston), quay trong một buồng có hình dạng cụ thể, theo thiết kế của bề mặt bên trong, gợi nhớ đến số "8". Rôto này thực hiện chức năng của piston trục khuỷu và cơ cấu phân phối khí, do đó loại bỏ hệ thống điều phối khí, điều bắt buộc đối với động cơ piston. Nó thực hiện ba chu kỳ làm việc đầy đủ trong một vòng quay, cho phép một động cơ như vậy thay thế động cơ piston sáu xi-lanh. Mặc dù có nhiều phẩm chất tích cực, trong đó có sự đơn giản cơ bản của thiết kế, nhưng nó có những nhược điểm ngăn cản việc sử dụng rộng rãi. Chúng có liên quan đến việc tạo ra các con dấu bền đáng tin cậy của buồng với rôto và xây dựng hệ thống bôi trơn động cơ cần thiết. Chu trình làm việc của động cơ piston quay gồm 4 kỳ: nạp hỗn hợp khí - nhiên liệu (1 thì), nén hỗn hợp (2 thì), dãn nở hỗn hợp cháy (3 thì), xả (4 thì).

Động cơ đốt trong đốt trong quay

Đây là công cụ tương tự được sử dụng trong Yo-mobile.

Tuabin khí động cơ đốt trong

Ngày nay, những động cơ này đã có thể thay thế thành công động cơ đốt trong piston trên ô tô. Và mặc dù thiết kế của những động cơ này chỉ mới đạt đến mức độ hoàn hảo trong vài năm gần đây, nhưng ý tưởng sử dụng động cơ tuabin khí trong ô tô đã nảy sinh từ lâu. Khả năng thực sự tạo ra động cơ tuabin khí đáng tin cậy hiện nay được cung cấp bởi lý thuyết về động cơ cánh quạt, đã đạt đến trình độ phát triển cao, luyện kim và công nghệ sản xuất chúng.

Động cơ tuabin khí là gì? Để làm điều này, chúng ta hãy nhìn vào sơ đồ của nó.

Máy nén (mục 9) và tuabin khí (mục 7) nằm trên cùng một trục (mục 8). Trục tuabin khí quay trong các ổ trục (phím 10). Máy nén lấy không khí từ khí quyển, nén nó và dẫn nó vào buồng đốt (mục 3). Bơm nhiên liệu (mục 1) cũng được dẫn động bởi trục tuabin. Nó cung cấp nhiên liệu cho kim phun (mục 2), được lắp trong buồng đốt. Các sản phẩm cháy dạng khí được đưa qua cánh dẫn hướng (mục 4) của tuabin khí vào các cánh của bánh công tác (mục 5) và làm cho nó quay theo một hướng nhất định. Các khí thải được thoát vào khí quyển qua ống nhánh (mục 6).

Và mặc dù động cơ này có đầy những sai sót, chúng dần dần bị loại bỏ khi thiết kế phát triển. Đồng thời, so với động cơ đốt trong piston, động cơ đốt trong tuabin khí có một số ưu điểm đáng kể. Trước hết, cần lưu ý rằng, giống như tuabin hơi, tuabin khí có thể phát triển tốc độ cao. Điều này cho phép bạn nhận được nhiều sức mạnh hơn từ động cơ nhỏ hơn và trọng lượng nhẹ hơn (gần 10 lần). Ngoài ra, loại chuyển động duy nhất trong tuabin khí là chuyển động quay. Động cơ piston, ngoài chuyển động quay, còn có các chuyển động tịnh tiến của piston và chuyển động của thanh nối phức tạp. Ngoài ra, động cơ tuabin khí không yêu cầu hệ thống làm mát và bôi trơn đặc biệt. Việc không có các bề mặt ma sát đáng kể với số lượng vòng bi tối thiểu đảm bảo hoạt động lâu dài và độ tin cậy cao của động cơ tuabin khí. Cuối cùng, điều quan trọng cần lưu ý là chúng được chạy bằng nhiên liệu dầu hỏa hoặc dầu diesel, tức là loại rẻ hơn xăng. Nguyên nhân kìm hãm sự phát triển của động cơ tuabin khí ô tô là cần phải hạn chế một cách giả tạo nhiệt độ của khí đi vào cánh tuabin, vì kim loại cháy cao vẫn rất đắt. Kết quả là nó làm giảm công dụng hữu ích (hiệu suất) của động cơ và tăng mức tiêu hao nhiên liệu riêng (lượng nhiên liệu trên 1 mã lực). Đối với động cơ ô tô chở khách và chở hàng, nhiệt độ khí phải được giới hạn trong phạm vi 700 ° C và trong động cơ máy bay là 900 ° C. Tuy nhiên, ngày nay có một số cách để tăng hiệu suất của các động cơ này bằng cách loại bỏ nhiệt của khí thải. các chất khí để đốt nóng không khí đi vào các buồng đốt. Giải pháp cho vấn đề tạo ra động cơ tuabin khí ô tô hiệu quả cao phần lớn phụ thuộc vào sự thành công của công việc trong lĩnh vực này.

Động cơ đốt trong kết hợp

Một đóng góp to lớn vào các khía cạnh lý thuyết của hoạt động và chế tạo động cơ kết hợp là do kỹ sư của Liên Xô, Giáo sư A.N. Shelest, thực hiện.

Alexey Nesterovich Shelest

Các động cơ này là sự kết hợp của hai máy: pittông và cánh gạt, có thể là tuabin hoặc máy nén. Cả hai máy này đều là yếu tố thiết yếu của quy trình làm việc. Một ví dụ về động cơ tăng áp như vậy. Đồng thời, ở động cơ piston thông thường, không khí được ép vào xi lanh với sự hỗ trợ của bộ tăng áp, giúp tăng công suất động cơ. Nó dựa trên việc sử dụng năng lượng của dòng khí thải. Nó tác động lên bánh công tác của tuabin, được gắn với trục ở một phía. Và quay nó. Các cánh máy nén nằm ở phía bên kia của cùng một trục. Như vậy, với sự trợ giúp của máy nén, không khí được bơm vào các xylanh động cơ do chân không trong buồng một mặt và cấp khí cưỡng bức, mặt khác một lượng lớn hỗn hợp không khí và nhiên liệu đi vào động cơ. Do đó, thể tích nhiên liệu cháy tăng lên và khí cháy tạo thành chiếm thể tích lớn hơn, tạo ra lực lớn hơn lên piston.

Động cơ đốt trong hai kỳ

Đây là tên của một loại động cơ đốt trong có hệ thống phân phối khí khác thường. Nó được thực hiện trong quá trình đi qua piston chuyển động qua hai vòi phun: đầu vào và đầu ra. Bạn có thể tìm thấy tên nước ngoài của nó "RCV".

Quá trình làm việc của động cơ diễn ra trong một vòng quay trục khuỷu và hai hành trình piston. Nguyên lý hoạt động như sau. Đầu tiên, xi lanh được thanh lọc, có nghĩa là hút hỗn hợp dễ cháy với việc hút khí thải đồng thời. Khi đó hỗn hợp làm việc được nén lại, tại thời điểm quay trục khuỷu 20 - 30 độ so với vị trí có ĐCNN tương ứng khi chuyển sang ĐCNN. Và hành trình làm việc, chiều dài của nó là hành trình piston từ tâm điểm chết trên (TDC) trước khi đến tâm điểm chết dưới (BDC) bằng 20-30 độ theo số vòng quay của trục khuỷu.

Có những nhược điểm rõ ràng đối với động cơ hai thì. Thứ nhất, liên kết yếu trong chu trình hai kỳ là sự tẩy rửa của động cơ (một lần nữa, theo quan điểm của động lực học khí). Điều này xảy ra một mặt do không đảm bảo được việc tách điện tích mới khỏi khí thải, tức là chắc chắn, thất thoát của một hỗn hợp tươi, về cơ bản bay vào ống xả, (hoặc không khí nếu chúng ta đang nói về động cơ diesel) là không thể tránh khỏi. Mặt khác, hành trình làm việc kéo dài ít hơn nửa vòng, điều này cho thấy hiệu suất động cơ đã giảm. Cuối cùng, thời lượng của quá trình trao đổi khí cực kỳ quan trọng, mà ở động cơ bốn kỳ chiếm một nửa chu kỳ hoạt động, không thể tăng lên.

Động cơ hai thì phức tạp hơn và đắt hơn do bắt buộc phải sử dụng hệ thống thanh lọc hoặc điều áp. Không nghi ngờ gì nữa, ứng suất nhiệt tăng lên của các bộ phận của nhóm xylanh-piston đòi hỏi phải sử dụng vật liệu đắt tiền hơn cho các bộ phận riêng lẻ: piston, vòng đệm, ống lót xylanh. Ngoài ra, việc thực hiện các chức năng phân phối khí của piston dẫn đến một giới hạn về kích thước chiều cao của nó, bao gồm chiều cao của hành trình piston và chiều cao của cửa sổ thổi. Điều này không quá quan trọng đối với xe mô tô, nhưng nó làm cho pít-tông nặng hơn nhiều khi lắp trên những chiếc xe có yêu cầu tiêu thụ điện năng đáng kể. Vì vậy, khi công suất được đo bằng hàng chục, thậm chí hàng trăm mã lực, sự gia tăng khối lượng của piston là rất đáng chú ý.

Tuy nhiên, một số công việc đã được thực hiện theo hướng cải tiến các động cơ như vậy. Trong động cơ Ricardo, tay áo phân phối đặc biệt với hành trình dọc đã được giới thiệu, đó là một số nỗ lực nhằm giảm kích thước và trọng lượng của piston. Hệ thống này hóa ra khá phức tạp và rất tốn kém để thực hiện, vì vậy những động cơ như vậy chỉ được sử dụng trong ngành hàng không. Cần lưu ý thêm rằng van xả có cường độ nhiệt gấp đôi (với van xả trực tiếp) so với van của động cơ bốn thì. Ngoài ra, ghế tiếp xúc trực tiếp lâu hơn với khí thải, do đó tản nhiệt kém hơn.

ICE sáu thì

Công việc dựa trên nguyên lý hoạt động của động cơ bốn kỳ. Ngoài ra, thiết kế của nó có các yếu tố, một mặt, tăng hiệu quả của nó, trong khi mặt khác, giảm tổn thất của nó. Có hai loại động cơ khác nhau.

Trong các động cơ hoạt động trên cơ sở chu trình Otto và Diesel, có những tổn thất nhiệt đáng kể trong quá trình đốt cháy nhiên liệu. Những tổn thất này được sử dụng trong thiết kế động cơ đầu tiên như một công suất bổ sung. Trong thiết kế của các động cơ như vậy, hỗn hợp nhiên liệu-không khí bổ sung được sử dụng làm môi chất làm việc cho hành trình pít-tông bổ sung, hơi nước hoặc không khí, do đó công suất được tăng lên. Trong các động cơ này, sau mỗi lần phun nhiên liệu, các piston chuyển động ba lần theo cả hai hướng. Trong trường hợp này, có hai hành trình làm việc - một với nhiên liệu và một với hơi nước hoặc không khí.

Các công cụ sau đã được tạo ra trong lĩnh vực này:

công cụ Bayulas (từ tiếng Anh Bajulaz). Nó được tạo ra bởi Bayulas (Thụy Sĩ);

công cụ của Crower (từ tiếng Anh Crower). Được phát minh bởi Bruce Crower (Mỹ);

Bruce Crower

Động cơ Velozeta (từ tiếng Anh Velozeta) được chế tạo tại Trường Cao đẳng Kỹ thuật (Ấn Độ).

Nguyên tắc hoạt động của loại động cơ thứ hai dựa trên việc sử dụng thêm một piston trong thiết kế của nó trên mỗi xylanh và nằm đối diện với piston chính. Pít-tông phụ chuyển động với tần số giảm một nửa so với pít-tông chính, cung cấp sáu hành trình piston mỗi chu kỳ. Piston bổ sung, theo mục đích chính của nó, thay thế cơ cấu phân phối khí động cơ truyền thống. Chức năng thứ hai của nó là tăng tỷ lệ nén.

Có hai thiết kế chính, được tạo ra độc lập của các động cơ như vậy:

Động cơ Beare Head. Được phát minh bởi Malcolm Beer (Úc);

một động cơ tên là "Charge pump" (từ tiếng Anh Đức Charge pump). Do Helmut Kotmann (Đức) phát minh.

Điều gì sẽ xảy ra với động cơ đốt trong trong tương lai gần?

Ngoài những khuyết điểm của động cơ đốt trong đã chỉ ra ở đầu bài, còn có một nhược điểm cơ bản khác là không cho phép sử dụng động cơ đốt trong tách rời với bộ truyền động của xe. Bộ phận công suất của ô tô do động cơ kết hợp với bộ truyền động của ô tô tạo thành. Nó cho phép xe di chuyển ở mọi tốc độ lái xe cần thiết. Nhưng động cơ đốt trong riêng biệt chỉ phát triển công suất cao nhất ở dải tốc độ hẹp. Đó là lý do tại sao một đường truyền là cần thiết. Chỉ trong những trường hợp đặc biệt, chúng mới phân phối với đường truyền. Ví dụ, trong một số thiết kế máy bay.

Động cơ đốt trong pittông được sử dụng rộng rãi nhất làm nguồn năng lượng trong vận tải đường bộ, đường sắt và đường biển, trong các ngành nông nghiệp và xây dựng (máy kéo, máy ủi), trong các hệ thống cấp điện khẩn cấp cho các cơ sở đặc biệt (bệnh viện, đường dây liên lạc, v.v.) và trong nhiều những lĩnh vực hoạt động của con người. Trong những năm gần đây, các nhà máy CHP mini dựa trên động cơ đốt trong khí-pít-tông đã trở nên đặc biệt rộng rãi, giúp giải quyết hiệu quả các vấn đề về cung cấp điện cho các khu dân cư nhỏ hoặc các ngành công nghiệp. Sự độc lập của các CHPP như vậy với các hệ thống tập trung (như RAO UES) làm tăng độ tin cậy và ổn định trong hoạt động của chúng.

Động cơ đốt trong kiểu pittông, rất đa dạng về thiết kế, có khả năng cung cấp rất nhiều công suất - từ rất nhỏ (động cơ cho các kiểu máy bay) đến rất lớn (động cơ cho tàu chở dầu trên biển).

Chúng ta đã nhiều lần làm quen với những kiến \u200b\u200bthức cơ bản về thiết bị và nguyên lý hoạt động của động cơ đốt trong piston, bắt đầu từ môn học vật lý ở trường và kết thúc bằng môn học “Nhiệt động lực học kỹ thuật”. Chưa hết, để củng cố và khắc sâu kiến \u200b\u200bthức, chúng ta hãy xem xét lại vấn đề này một cách thật ngắn gọn.

Trong bộ lễ phục. 6.1 là sơ đồ của thiết bị động cơ. Như đã biết, quá trình đốt cháy nhiên liệu trong động cơ đốt trong được thực hiện trực tiếp trong chất lỏng công tác. Trong động cơ đốt trong piston, quá trình đốt cháy như vậy được thực hiện trong xi lanh làm việc 1 với một piston di chuyển trong nó 6. Khí thải được tạo ra bởi quá trình đốt cháy đẩy piston, buộc nó phải làm việc có ích. Chuyển động tịnh tiến của piston với sự trợ giúp của thanh truyền 7 và trục khuỷu 9 được chuyển thành chuyển động quay, thuận tiện hơn cho việc sử dụng. Trục khuỷu nằm trong cacte, và các xi lanh của động cơ nằm trong một bộ phận cơ thể khác gọi là khối (hay áo) xi lanh. 2. Nắp xylanh 5 chứa khí nạp 3 và tốt nghiệp 4 van có cam cưỡng bức dẫn động từ trục cam đặc biệt, được nối động học với trục khuỷu của máy.

Nhân vật: 6.1.

Để động cơ hoạt động liên tục, cần định kỳ loại bỏ các sản phẩm cháy ra khỏi xi lanh và nạp vào nó một phần nhiên liệu và chất ôxy hóa mới (không khí), được thực hiện do chuyển động của pít tông và hoạt động của van.

Động cơ đốt trong piston thường được phân loại theo nhiều đặc điểm chung khác nhau.

- 1. Theo phương pháp tạo hỗn hợp, đánh lửa và cấp nhiệt, người ta chia động cơ thành máy đánh lửa cưỡng bức và tự bốc cháy (chế hòa khí hoặc phun và điêzen).

- 2. Theo tổ chức của quá trình làm việc - thành bốn kỳ và hai kỳ. Trong trường hợp thứ hai, quá trình làm việc được hoàn thành không phải trong bốn lần, mà trong hai hành trình piston. Đổi lại, động cơ đốt trong hai kỳ được chia thành các máy có xả đáy có rãnh van một dòng, với xả đáy buồng quay, với xả đáy dòng trực tiếp và các piston chuyển động ngược chiều, v.v.

- 3. Theo hẹn - đối với đầu máy tĩnh, tàu thủy, đầu máy diesel, ô tô, ô tô, v.v.

- 4. Theo số vòng quay - đến tốc độ thấp (lên đến 200 vòng / phút) và tốc độ cao.

- 5. Bằng tốc độ trung bình của piston d\u003e n \u003d? p / 30 - cho tốc độ thấp và tốc độ cao (th? „\u003e 9 m / s).

- 6. Theo áp suất không khí tại thời điểm bắt đầu nén - đối với thông thường và điều áp với sự trợ giúp của máy thổi khí.

- 7. Theo việc sử dụng khí thải nhiệt - thành thông thường (không sử dụng nhiệt này), tăng áp và kết hợp. Trên ô tô tăng áp, van xả mở hơi sớm hơn bình thường và khí thải ở áp suất cao hơn bình thường được đưa đến một tuabin xung, điều này dẫn động bộ tăng áp để cung cấp không khí cho các xi lanh. Điều này cho phép đốt cháy nhiều nhiên liệu hơn trong xi lanh, cải thiện cả hiệu suất và hiệu suất của máy. Trong động cơ đốt trong kết hợp, phần piston đóng vai trò như một máy tạo khí và chỉ tạo ra ~ 50-60% công suất của máy. Phần còn lại của tổng công suất đến từ tuabin khí thải. Đối với điều này, khí thải ở áp suất cao r và nhiệt độ / được gửi đến tuabin, trục của tuabin, sử dụng bộ truyền bánh răng hoặc khớp nối chất lỏng, truyền công suất nhận được đến trục chính của việc lắp đặt.

- 8. Theo số lượng và cách sắp xếp xylanh, các loại động cơ: một, hai và nhiều xylanh, thẳng hàng, hình chữ K, hình chữ T.

Bây giờ chúng ta hãy xem xét quá trình thực sự của một động cơ diesel bốn kỳ hiện đại. Nó được gọi là chu kỳ bốn kỳ bởi vì một chu kỳ đầy đủ ở đây được thực hiện trong bốn hành trình đầy đủ của piston, mặc dù, như bây giờ chúng ta sẽ thấy, trong thời gian này, các quá trình nhiệt động học thực sự được thực hiện nhiều hơn một chút. Các quá trình này được minh họa trong Hình 6.2.

Nhân vật: 6.2.

I - sự hấp thụ; II - nén; III - hành trình làm việc; IV - phóng

Trong nhịp sức hút (1) Van hút (nạp) mở một vài độ trước tâm điểm chết trên (TDC). Điểm tương ứng với thời điểm mở đầu r trên r- ^ -mạch ngắn. Trong trường hợp này, quá trình hút xảy ra khi piston di chuyển đến tâm chết dưới cùng (BDC) và tiến hành ở áp suất p ns ít khí quyển /; a (hoặc tăng áp suất r n). Khi hướng chuyển động của piston thay đổi (từ BDC sang TDC), van nạp cũng không đóng lại ngay lập tức mà với độ trễ nhất định (tại điểm t). Hơn nữa, khi các van đóng lại, chất lỏng làm việc được nén (đến mức với). Trong ô tô động cơ diesel, không khí sạch được hút vào và nén, và trong ô tô sử dụng bộ chế hòa khí - một hỗn hợp làm việc của không khí với hơi xăng. Hành trình piston này thường được gọi là hành trình nén (II).

Một vài độ góc quay của trục khuỷu trước TDC, nhiên liệu diesel được phun vào xi lanh qua vòi phun, nó tự bốc cháy, đốt cháy và nở ra các sản phẩm cháy. Trong máy chế hòa khí, hỗn hợp làm việc được đốt cháy cưỡng bức bằng cách sử dụng phóng tia lửa điện.

Khi không khí bị nén và có sự trao đổi nhiệt tương đối ít với thành bình, nhiệt độ của nó tăng lên đáng kể, vượt quá nhiệt độ tự bốc cháy của nhiên liệu. Do đó, nhiên liệu được phun ra sẽ nóng lên rất nhanh, bay hơi và bốc cháy. Kết quả của quá trình đốt cháy nhiên liệu, áp suất trong xi lanh lúc đầu đột ngột và sau đó, khi piston bắt đầu đi đến BDC, tăng với tốc độ giảm đến mức tối đa, và sau đó, khi các phần nhiên liệu cuối cùng được cung cấp trong quá trình phun là bị đốt cháy, nó thậm chí bắt đầu giảm (do khối lượng xi lanh tăng trưởng mạnh). Chúng tôi sẽ giả định có điều kiện rằng tại điểm với" quá trình cháy kết thúc. Tiếp theo là quá trình giãn nở của các khí thải, khi áp suất của chúng chuyển động piston đến BDC. Hành trình piston thứ ba, bao gồm các quá trình đốt cháy và mở rộng, được gọi là đột quỵ làm việc (III), vì chỉ lúc này động cơ mới thực hiện công việc hữu ích. Công việc này được tích lũy bằng một bánh đà và đưa cho người tiêu dùng. Một phần của công việc tích lũy được sử dụng trong quá trình thực hiện ba chu kỳ còn lại.

Khi pít-tông đến gần BDC, van xả sẽ mở với một số phía trước (điểm B) và khí thải xông vào ống xả, và áp suất trong xi lanh giảm mạnh xuống gần như không khí. Trong hành trình piston đến TDC, khí thải được đẩy ra khỏi xi lanh (IV - phóng). Do đường xả của động cơ có một lực cản thủy lực nhất định, nên áp suất trong xi lanh trong quá trình này duy trì trên khí quyển. Van đầu ra đóng sau TDC (điểm p),do đó, trong mỗi chu kỳ, một tình huống phát sinh khi cả van nạp và van xả mở cùng một lúc (chúng nói về sự chồng lên nhau của van). Điều này giúp cho việc làm sạch xi lanh hoạt động khỏi các sản phẩm cháy tốt hơn, do đó, hiệu suất và mức độ hoàn chỉnh của quá trình đốt cháy nhiên liệu tăng lên.

Chu kỳ được tổ chức khác nhau đối với máy hai thì (Hình 6.3). Đây thường là động cơ siêu nạp, và đối với điều này, chúng thường có quạt gió hoặc bộ tăng áp được điều khiển 2 mà trong quá trình vận hành động cơ, bơm không khí vào bộ thu khí 8.

Xylanh làm việc của động cơ hai thì luôn có các cổng lọc 9 mà qua đó không khí từ bộ thu đi vào xylanh khi piston, đi qua BDC, bắt đầu mở chúng ngày càng nhiều.

Trong hành trình đầu tiên của piston, thường được gọi là hành trình làm việc, nhiên liệu phun vào sẽ cháy trong xi lanh động cơ và các sản phẩm cháy nở ra. Các quá trình này trên sơ đồ chỉ thị (Hình 6.3, và) được phản ánh bởi dòng c - Tôi - t. Tại điểm tvan xả mở và dưới ảnh hưởng của áp suất dư thừa, khí thải xông vào ống xả 6, kết quả là

Nhân vật: 6.3.

1 - ống hút; 2 - quạt gió (hoặc bộ tăng áp); 3 - pít tông; 4 - van xả; 5 - vòi phun; 6 - ống xả; 7 - công nhân

hình trụ; 8 - thu khí; 9- cửa sổ thanh lọc

tate, áp suất trong xi lanh giảm đáng kể (điểm p). Khi piston được hạ xuống để các cổng thanh lọc bắt đầu mở, khí nén sẽ chạy vào xi lanh từ bộ thu 8 đẩy các khí lò còn lại ra khỏi xilanh. Đồng thời, thể tích làm việc tiếp tục tăng, và áp suất trong xilanh giảm gần bằng áp suất trong bình thu.

Khi hướng chuyển động của piston bị đảo ngược, quá trình làm sạch xi lanh tiếp tục miễn là các cổng thanh lọc vẫn mở ít nhất một phần. Tại điểm đến(hình 6.3, b) piston hoàn toàn chồng lên các cổng thanh lọc và phần tiếp theo của không khí đi vào xi lanh bắt đầu nén. Một vài độ trước TDC (tại điểm với") phun nhiên liệu bắt đầu thông qua vòi phun, và sau đó các quá trình được mô tả trước đó xảy ra, dẫn đến sự đánh lửa và đốt cháy nhiên liệu.

Trong bộ lễ phục. 6.4 trình bày các sơ đồ giải thích thiết kế của các loại động cơ hai kỳ khác. Nói chung, chu kỳ hoạt động của tất cả các máy này tương tự như được mô tả và các tính năng thiết kế phần lớn chỉ ảnh hưởng đến thời lượng

Nhân vật: 6.4.

và - thổi khe vòng; 6 - xả đáy dòng chảy trực tiếp với các piston chuyển động ngược chiều; trong - xả đáy buồng quay

các quá trình riêng lẻ và kết quả là các đặc tính kinh tế kỹ thuật của động cơ.

Kết luận, cần lưu ý rằng về mặt lý thuyết, động cơ hai thì cho phép ceteris paribus có được công suất gấp đôi, nhưng trên thực tế, do điều kiện làm sạch xi lanh kém hơn và tổn thất bên trong tương đối lớn, mức tăng này có phần ít hơn.