I 1799 modtog han patent på brugen og metoden til fremstilling af lysende gas ved tør destillation af træ eller kul, men oplysende gas var ikke kun egnet til belysning.

Æren at skabe en kommercielt succesfuld motor intern forbrænding ejet af den belgiske mekaniker Jean Etienne Lenoir. Mens han arbejdede på et galvaniseringsanlæg, kom Lenoir på ideen luft-brændstof blanding en gasmotor kan antændes af en elektrisk gnist, og besluttede at bygge en motor baseret på denne idé. Efter at have løst de problemer, der opstod undervejs (stiv kørsel og overophedning af stemplet, hvilket førte til blokering) og gennemtænkt motorens køle- og smøresystem, skabte Lenoir en funktionel forbrændingsmotor. Mere end tre hundrede af disse motorer blev produceret i 1864. forskellig magt. Efter at være blevet rig holdt Lenoir op med at arbejde på yderligere at forbedre sin maskine, og dette forudbestemte dens skæbne - den blev tvunget ud af markedet af en mere avanceret motor skabt af den tyske opfinder August Otto og modtog patent på opfindelsen af hans model af en gasmotor i 1864.

I 1864 indgik den tyske opfinder Augusto Otto en aftale med den velhavende ingeniør Langen om at implementere hans opfindelse - firmaet Otto and Company blev oprettet. Hverken Otto eller Langen havde tilstrækkelig viden inden for elektroteknik og takkede nej elektrisk tænding. De udførte antænding med åben ild gennem et rør. Cylinderen på Otto-motoren var i modsætning til Lenoir-motoren lodret. Den roterende aksel var placeret over cylinderen på siden. Driftsprincip: den roterende aksel hævede stemplet til 1/10 af cylinderens højde, hvilket resulterede i, at der blev dannet et fortærvet rum under stemplet, og en blanding af luft og gas blev suget ind. Blandingen antændtes derefter. Under eksplosionen steg trykket under stemplet til cirka 4 atm. Under påvirkning af dette tryk steg stemplet, mængden af gas steg, og trykket faldt. Stemplet, først under gastryk, og derefter ved inerti, steg, indtil der blev skabt et vakuum under det. Således blev energien fra det brændte brændstof brugt i motoren i størst muligt omfang. Dette var Ottos vigtigste oprindelige opdagelse. Stemplets nedadgående arbejdsslag begyndte under påvirkning af atmosfærisk tryk, og efter at trykket i cylinderen nåede atmosfærisk tryk, åbnede udstødningsventilen, og stemplet med sin masse fortrængte udstødningsgasserne. På grund af mere komplet udvidelse af produkter forbrændingseffektivitet denne motor var betydeligt højere end effektiviteten af Lenoir-motoren og nåede 15%, det vil sige, den oversteg effektiviteten af de bedste damp motorer den tid. Derudover var Ottos motorer næsten fem gange mere økonomisk end motorer Lenoir, begyndte de straks at blive meget efterspurgte. I de efterfølgende år blev omkring fem tusinde af dem produceret. På trods af dette arbejdede Otto hårdt på at forbedre deres design. Snart blev en kranktransmission brugt. Den væsentligste af hans opfindelser kom dog i 1877, hvor Otto fik patent på ny motor med en firetakts cyklus. Denne cyklus ligger stadig til grund for driften af de fleste gas- og benzinmotorer i dag.

Typer af forbrændingsmotorer

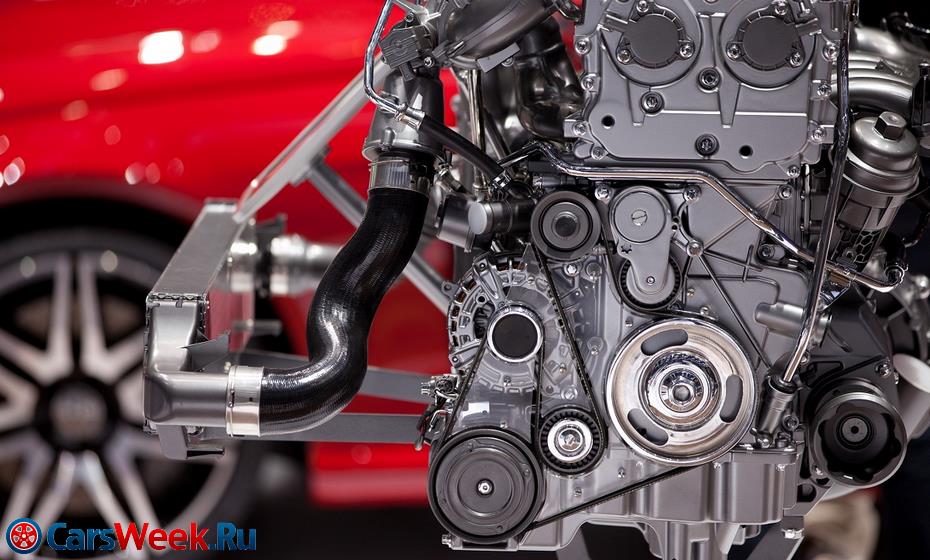

Stempel forbrændingsmotor

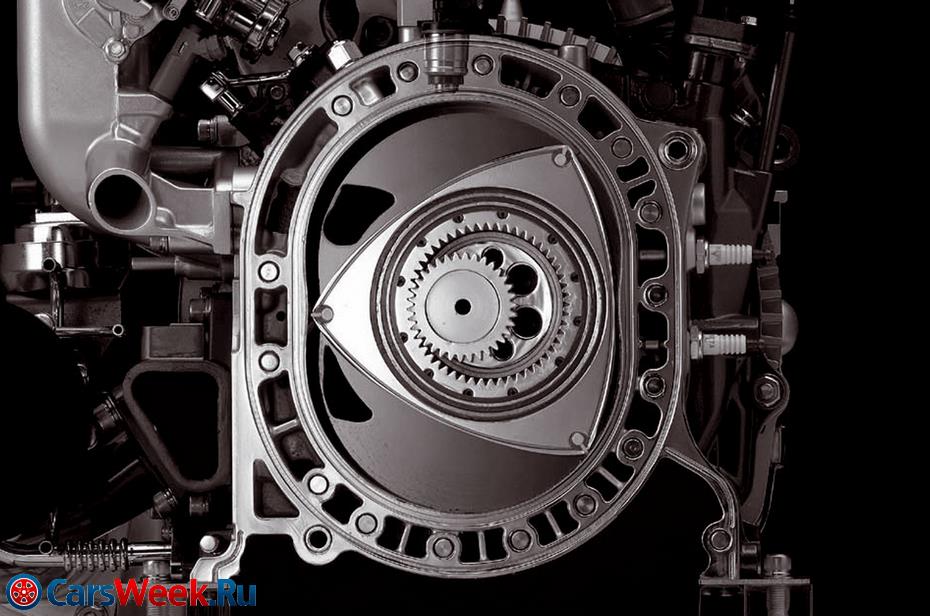

Roterende forbrændingsmotor

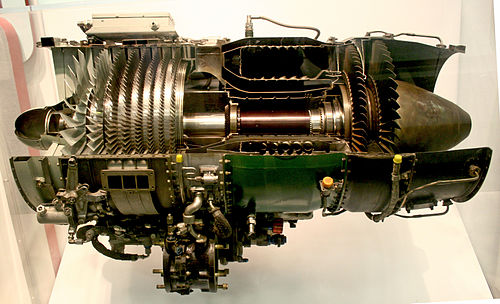

Gasturbine forbrændingsmotor

- Stempelmotorer - forbrændingskammeret er indeholdt i en cylinder, hvor brændstoffets termiske energi omdannes til mekanisk energi, som fra fremadgående bevægelse Stemplet bliver til et roterende ved hjælp af en krumtapmekanisme.

ICE'er er klassificeret:

a) Efter formål - de er opdelt i transport, stationære og specielle.

b) Efter den anvendte type brændstof - let væske (benzin, gas), tung væske (diesel, skibsbrændstof).

c) Ifølge metoden til dannelse af den brændbare blanding - ekstern (karburator, injektor) og intern (i forbrændingsmotorens cylinder).

d) Ved tændingsmetode (tvungen tænding, kompressionstænding, brændstof).

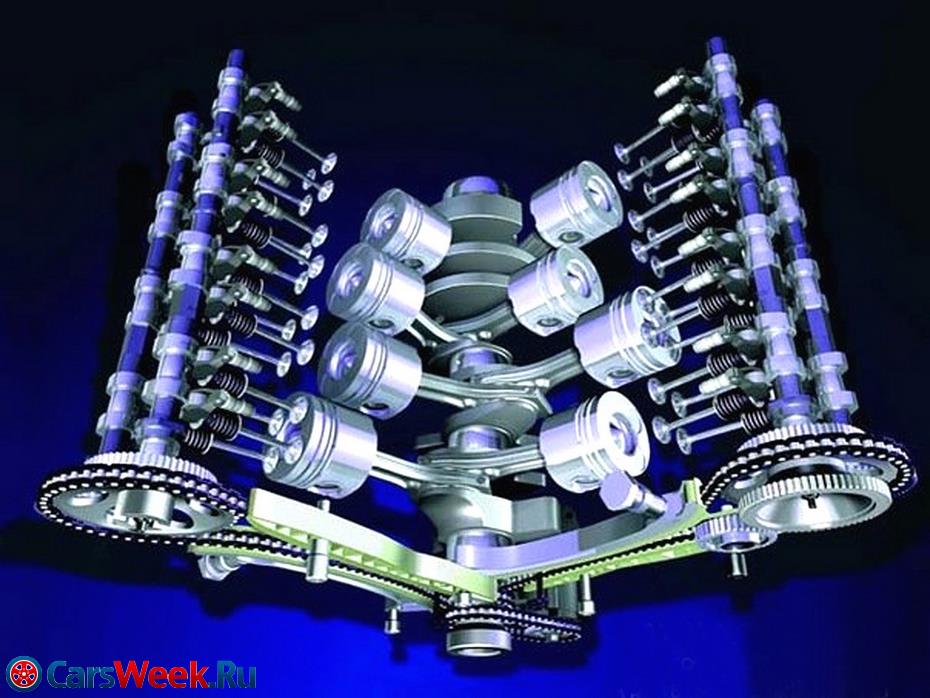

e) I henhold til arrangementet af cylindrene er de opdelt i in-line, lodret, modsat med en og to krumtapaksler, V-formet med en øvre og nedre krumtapaksel, VR-formet og W-formet, enkeltrækket og dobbelt -rækket stjerneformet, H-formet, dobbeltrækket med parallelle krumtapaksler, "dobbeltventilator", diamantformet, trestrålet og enkelte andre.

Benzin

Benzin karburator

Arbejdscyklussen for firetakts forbrændingsmotorer tager to fulde omdrejninger håndsving, bestående af fire separate slag:

- indtag,

- ladningskompression,

- arbejdsslag og

- frigivelse (udstødning).

Ændringen i arbejdsslag sikres af en speciel gasfordelingsmekanisme, oftest er den repræsenteret af en eller to knastaksler, et system af pushere og ventiler, der direkte giver en faseændring. Nogle forbrændingsmotorer brugte spolehylstre (Ricardo) til dette formål med indsugnings- og/eller udstødningsporte. Forbindelsen mellem cylinderhulrummet og solfangerne blev i dette tilfælde sikret ved radial og roterende bevægelser spolemanchet, med vinduer, der åbner den ønskede kanal. På grund af gasdynamikkens ejendommeligheder - gassernes inerti, tidspunktet for forekomsten af gasvind, indsugnings-, kraftslag og udstødningsslag i en rigtig firetaktscyklus overlap, dette kaldes overlappende ventiltiming. Jo højere motorens driftsomdrejningstal er, jo større faseoverlapning og jo større det er, jo mindre drejningsmoment har forbrændingsmotoren pr. lave omdrejninger. Derfor i moderne motorer Forbrændingsanordninger bliver i stigende grad brugt til at ændre ventiltimingen under drift. Motorer med elektromagnetisk ventilstyring (BMW, Mazda) er særligt velegnede til dette formål. Der findes også motorer med variabelt kompressionsforhold (SAAB), som har større fleksibilitet i egenskaberne.

To-takts motorer har mange layoutmuligheder og en bred vifte af strukturelle systemer. Det grundlæggende princip for enhver totaktsmotor er, at stemplet udfører funktionerne som et gasfordelingselement. Arbejdscyklussen består strengt taget af tre slag: kraftslaget, som varer fra øverste dødpunkt ( TDC) op til 20-30 grader til nederste dødpunkt ( BDC), udrensning, som faktisk kombinerer indtag og udstødning, og kompression, der varer fra 20-30 grader efter BDC til TDC. Udrensning, set fra et gasdynamiks synspunkt, er det svage led i totaktscyklussen. På den ene side er det umuligt at sikre fuldstændig adskillelse af den friske ladning og udstødningsgasser, derfor enten tab af frisk blanding er uundgåelig, bogstaveligt talt flyver ind udstødningsrør(hvis forbrændingsmotoren er diesel, taler vi om tab af luft), på den anden side varer kraftslaget ikke en halv omdrejning, men mindre, hvilket i sig selv reducerer effektiviteten. Samtidig er varigheden ekstrem vigtig proces gasudveksling, som i en firetaktsmotor fylder halvdelen af arbejdscyklussen, kan ikke øges. To-taktsmotorer har muligvis slet ikke et ventiltimingssystem. Men hvis vi ikke taler om forenklede billige motorer, er en totaktsmotor mere kompleks og dyr på grund af den obligatoriske brug af en blæser eller et overladningssystem; den øgede termiske belastning af cylinder-stempelmotoren kræver dyrere materialer til stempler, ringe og cylinderforinger. Stemplets udførelse af et gasfordelingselements funktioner kræver, at dets højde ikke er mindre end stempelslaget + højden af udluftningsvinduerne, hvilket ikke er kritisk i en knallert, men gør stemplet væsentligt tungere selv ved relativt lav effekt. Når effekt måles i hundredvis af hestekræfter, bliver stigningen i stempelmasse en meget alvorlig faktor. Introduktionen af lodrette slaglængdefordelerhylstre i Ricardo-motorer var et forsøg på at gøre det muligt at reducere størrelsen og vægten af stemplet. Systemet viste sig at være komplekst og dyrt at implementere; bortset fra luftfart blev sådanne motorer ikke brugt andre steder. Udstødningsventiler (med direkte-flow-ventiludskylning) har dobbelt så høj varmeintensitet sammenlignet med udstødningsventiler fra firetaktsmotorer og dårligere forhold til varmefjernelse, og deres sæder har længere direkte kontakt med udstødningsgasserne.

Den enkleste med hensyn til driftsprocedure og den mest komplekse med hensyn til design er Fairbanks-Morse-systemet, præsenteret i USSR og Rusland, hovedsageligt af diesellokomotiv dieselmotorer i D100-serien. En sådan motor er et symmetrisk to-akslet system med divergerende stempler, som hver er forbundet med sin egen krumtapaksel. Således har denne motor to krumtapaksler, mekanisk synkroniseret; den, der er tilsluttet udstødningsstemplerne, er 20-30 grader foran indsugningsstemplerne. På grund af dette fremskridt forbedres kvaliteten af rensningen, hvilket i dette tilfælde er direkte flow, og fyldningen af cylinderen forbedres, da udstødningsportene allerede er lukket ved slutningen af rensningen. I 30'erne - 40'erne af det tyvende århundrede blev ordninger med par af divergerende stempler foreslået - diamantformet, trekantet; Der var luftfartsdieselmotorer med tre stjerneformede divergerende stempler, hvoraf to var indsugning og en var udstødning. I 20'erne foreslog Junkers et enkeltakslet system med lange plejlstænger forbundet til stifterne på de øvre stempler med specielle vippearme; det øverste stempel overførte kræfter til krumtapakslen gennem et par lange plejlstænger, og der var tre akselknæ pr. cylinder. Der var også firkantede stempler til udrensningshulrum på vippearmene. To-taktsmotorer med divergerende stempler af ethvert system har hovedsageligt to ulemper: For det første er de meget komplekse og store, og for det andet har udstødningsstemplerne og foringerne i området for udstødningsportene betydelig temperaturspænding og en tendens til overophedning . Udstødningsstempelringe er også termisk belastede og er tilbøjelige til forkoksning og tab af elasticitet. Disse funktioner gør design Sådanne motorer er en ikke-triviel opgave.

CV-motorer er udstyret med knastaksel og udstødningsventiler. Dette reducerer kravene til materialer og design af CPG markant. Indsugning sker gennem vinduer i cylinderforingen, åbnet af stemplet. Det er præcis sådan de fleste moderne totakts dieselmotorer er konfigureret. Vinduesarealet og foringen i den nederste del er i mange tilfælde afkølet med ladeluft.

I tilfælde, hvor et af hovedkravene til motoren er at reducere omkostningerne, bruges de forskellige typer krumtapkammerkontur vindue-vindueblæsning - sløjfe, returløkke (deflektor) i forskellige modifikationer. For at forbedre motorparametrene bruges forskellige designteknikker - variabel længde af indsugnings- og udstødningskanalerne, antallet og placeringen af bypass-kanaler kan varieres, spoleventiler, roterende gasafspærringsventiler, liners og gardiner bruges, der ændrer højden af vinduerne (og dermed starten af indsugning og udstødning). De fleste af disse motorer er luftpassivt kølede. Deres ulemper er den relativt lave kvalitet af gasudveksling og tab af den brændbare blanding under udrensning; i nærværelse af flere cylindre skal sektioner af krumtapkamrene adskilles og forsegles, krumtapakslens design bliver mere kompliceret og dyrere.

Yderligere enheder påkrævet til forbrændingsmotorer

Ulempen ved forbrændingsmotoren er, at den kun producerer sin højeste effekt i et snævert omdrejningstal. Derfor er en integreret egenskab ved en forbrændingsmotor transmission. Kun i visse tilfælde (for eksempel i fly) kan man undvære en kompleks transmission. Ideen om en hybridbil, hvor motoren altid fungerer i optimal tilstand, erobrer gradvist verden.

Derudover kræver en forbrændingsmotor et kraftsystem (til tilførsel af brændstof og luft - forberedelse af en brændstof-luftblanding), et udstødningssystem (til fjernelse af udstødningsgasser) og kan heller ikke undvære et smøresystem (designet til at reducere friktionskræfter) i motormekanismer og beskytter dele motor mod korrosion, samt sammen med kølesystemet for at opretholde optimale termiske forhold), kølesystemer (for at opretholde optimale termiske forhold for motoren), startsystem (startmetoder anvendes: elektrisk starter, vha. en hjælpestartmotor, pneumatisk, ved hjælp af menneskelig muskelkraft ), tændingssystem (for at antænde brændstof-luftblandingen, brugt i motorer med tvungen tænding).

se også

- Philippe Le Bon er en fransk ingeniør, som fik patent i 1801 på en forbrændingsmotor med kompression af en blanding af gas og luft.

- Roterende motor: design og klassificering

- Roterende stempelmotor (Wankel-motor)

Noter

Links

- Ben Knight "Increasing kilometertal" // Artikel om teknologier, der reducerer brændstofforbruget af bilers forbrændingsmotorer

Forbrændingsmotor - motor, hvor brændstoffet brænder direkte i arbejdskammeret ( inde ) motor. Forbrændingsmotoren omdanner tryk fra forbrænding brændstof ind mekanisk arbejde.

- har ikke yderligere varmeoverførselselementer - brændstoffet, når det forbrændes, danner selv en arbejdsvæske.

- mere kompakt, da den ikke har et antal ekstra enheder

- nemmere

- mere økonomisk

- forbruger gas eller væske brændstof, med meget nøje specificerede parametre (flygtighed, dampflammepunkt, massefylde, brændværdi, oktan eller cetantal), da selve forbrændingsmotorens ydeevne afhænger af disse egenskaber.

Encyklopædisk YouTube

1 / 4

Funktionsprincip for en forbrændingsmotor

Generel opbygning af en forbrændingsmotor

Lektion 179. Forbrændingsmotor - 1

10 mærkeligste minibiler med forbrændingsmotorer (ICE)

Undertekster

skabelseshistorie

I 1807, den fransk-schweiziske opfinder Francois Isaac de Rivas * (François Isaac de Rivaz) byggede den første stempelmotor, ofte kaldet de Rivas motor. Motoren kørte på brintgas, med designelementer, der siden er blevet indarbejdet i efterfølgende ICE-prototyper: plejlstang og stempelgruppe og gnisttænding. Den første praktiske totaktsgasmotor blev designet af en fransk mekaniker Etienne Lenoir(1822-1900) i 1860. Effekten var 8,8 kW (11,97 l. Med.). Motoren var en encylindret vandret dobbeltvirkende maskine, der kørte på en blanding af luft og lysgas med elektrisk gnisttænding fra en ekstern kilde. Effektivitet motoren oversteg ikke 4,65 %. På trods af sine mangler opnåede Lenoir-motoren en vis popularitet. Brugt som bådmotor.

Efter at have stiftet bekendtskab med Lenoir-motoren, den fremragende tyske designer Nikolaus August Otto(1832-1891) skabte totakten i 1863 naturligt aspireret motor intern forbrænding. Motoren havde et lodret cylinderarrangement, åben ildtænding og Effektivitet op til 15 %. Udskiftede Lenoir-motoren.

I 1876 byggede Nikolaus August Otto en mere avanceret firetakter gas forbrændingsmotor.

I 1885 tyske ingeniører Gottlieb Daimler Og Wilhelm Maybach udviklet en letvægtsbenzin karburator motor. Daimler og Maybach brugte den til at skabe den første motorcykel i 1885, og i 1886 den første bil.

Den første praktiske traktor drevet af en forbrændingsmotor var Dan Alborns amerikanske trehjulede Ivel-traktor fra 1902. Omkring 500 af disse lette og kraftfulde maskiner blev bygget.

Næsten samtidigt i Tyskland, efter ordre fra USSR og efter professorens projekt Yu. V. Lomonosova efter personlig ordre V. I. Lenina V 1924 På det tyske anlæg Esslingen (tidligere Kessler) nær Stuttgart blev diesellokomotivet Eel2 (oprindeligt Jue001) bygget.

Typer af forbrændingsmotorer

Hvis brændstoffet er brændbart, opstår der et blink, før det når stempel TDC. Dette vil igen få stemplet til at dreje krumtapakslen i den modsatte retning - dette fænomen kaldes backfire.

Oktantal er et mål for procentdelen af isooctan i en heptan-oktanblanding og afspejler brændstoffets evne til at modstå selvantændelse, når det udsættes for temperatur. Brændstoffer med højere oktantal gør det muligt for motoren kompressions forhold fungerer uden tendens til selvantændelse og detonation og har derfor et højere kompressionsforhold og højere effektivitet.

I modsætning til hvad mange tror, fungerer moderne motorer, traditionelt kaldet dieselmotorer, ikke iht Diesel cyklus, og af Trinkler-Sabate cyklus med blandet varmeforsyning.

Ulemperne ved dieselmotorer skyldes driftscyklussens ejendommeligheder - højere mekanisk belastning, der kræver øget strukturel styrke og som et resultat en stigning i dens dimensioner, vægt og øgede omkostninger på grund af et mere komplekst design og brug af mere dyre materialer. Også dieselmotorer på grund af heterogen forbrænding er præget af uundgåelig sodemission og øget indhold nitrogenoxider i udstødningsgasser.

Gasmotorer

Motor brænder som brændstof kulbrinter, som er i gasform under normale forhold:

- blandinger af flydende gasser - opbevaret i en cylinder under mættet damptryk (op til 16 atm). Inddampet i fordamper væskefasen eller dampfasen af blandingen taber gradvist trykket i gasreduceren til tæt på atmosfæretrykket og suges ind i motoren indsugningsmanifold gennem en luft-gasblander eller sprøjtet ind i indsugningsmanifolden via elektrisk injektorer. Tændingen udføres ved hjælp af en gnist, der springer mellem tændrørets elektroder.

- komprimeret naturgasser- gemt i ballon under tryk 150-200 atm. Designet af kraftsystemer ligner flydende gas-kraftsystemer, forskellen er fraværet fordamper.

- generator gas- opnået gas omdannelse af fast brændsel til gasformigt. Følgende bruges som fast brændsel:

Gas-diesel

Hoveddelen af brændstof tilberedes som i en af varianterne gasmotorer, men den antændes ikke af et elektrisk tændrør, men af en pilotdel af dieselbrændstof indsprøjtet i cylinderen på samme måde som en dieselmotor.

Roterende stempel

Foreslået af opfinderen Wankel i begyndelsen af det tyvende århundrede. Grundlaget for motoren er en trekantet rotor (stempel), der roterer i et specielt 8-formet kammer, der udfører funktionerne som et stempel, krumtapaksel og gasfordeler. Dette design tillader enhver 4-takt Diesel cyklus , Stirling eller Otto uden brug af en speciel gasfordelingsmekanisme. I én omdrejning udfører motoren tre komplette kraftcyklusser, hvilket svarer til driften af en sekscylindret stempelmotor. Bygget i serie af NSU i Tyskland (bil RO-80), VAZ i USSR (VAZ-21018 "Zhiguli", VAZ-416 , VAZ-426 , VAZ-526), Mazda i Japan (Mazda RX-7, Mazda RX-8). På trods af dens grundlæggende enkelhed har den en række væsentlige designvanskeligheder, der gør dens udbredte implementering meget vanskelig. De største vanskeligheder er forbundet med skabelsen af langvarige, effektive tætninger mellem rotoren og kammeret og med konstruktionen af et smøresystem.

I Tyskland i slutningen af 70'erne af det tyvende århundrede var der en vittighed: "Jeg vil sælge NSU'en, jeg vil desuden give to hjul, en forlygte og 18 reservemotorer i god stand."

- RCV- en forbrændingsmotor, hvis gasfordelingssystem er implementeret på grund af bevægelsen af et stempel, som udfører frem- og tilbagegående bevægelser, skiftevis passerer gennem indløbs- og udløbsrørene.

Kombineret forbrændingsmotor

- - en forbrændingsmotor, som er en kombination af stempel- og vingemaskiner (turbine, kompressor), hvor begge maskiner deltager i sammenligneligt omfang i gennemførelsen af arbejdsprocessen. Et eksempel på en kombineret forbrændingsmotor er en stempelmotor med gasturbine-overladning (turboladning). Et stort bidrag til teorien om kombinerede motorer blev ydet af den sovjetiske ingeniør, professor A. N. Shelest.

Turbo opladning

Den mest almindelige type kombinationsmotor er et stempel med en turbolader. Turbolader eller en turbolader (TK, TN) - det er sådan superlader som er drevet udstødningsgasser. Den har fået sit navn fra ordet "turbine" (fransk turbine fra latin turbo - hvirvel, rotation). Denne enhed består af to dele: et turbinerotorhjul drevet af udstødningsgasser, og centrifugal kompressor, fastgjort i modsatte ender af den fælles aksel. Strålen af arbejdsvæsken (i dette tilfælde udstødningsgasser) virker på bladene, der er fastgjort rundt om rotorens omkreds og sætter dem i bevægelse sammen med akslen, som er lavet integreret med turbinerotoren af en legering tæt på legeret stål. På akslen er der udover turbinerotoren fastgjort en kompressorrotor lavet af aluminiumslegeringer, som, når akslen roterer, tillader luft at blive "pumpet" under tryk ind i forbrændingsmotorens cylindre. Altså som følge af handlingen udstødningsgasser Turbinerotoren, akslen og kompressorrotoren roterer samtidigt ind på turbinebladene. Brugen af en turbolader i forbindelse med en intercooler (intercooler) giver mulighed for tilførsel af tættere luft til cylindrene i forbrændingsmotoren (i moderne turboladede motorer er dette præcis den ordning, der bruges). Ofte, når en turbolader bruges i en motor, taler folk om turbinen uden at nævne kompressoren. En turbolader er én enhed. Det er umuligt at bruge energien fra udstødningsgasser til at tilføre en luftblanding under tryk ind i cylindrene i en forbrændingsmotor ved kun at bruge en turbine. Indsprøjtningen leveres af den del af turboladeren, der kaldes kompressoren.

På Tomgang, ved lave hastigheder producerer turboladeren kun lidt kraft og drives af en lille mængde udstødningsgas. I dette tilfælde er turboladeren ineffektiv, og motoren fungerer omtrent på samme måde som uden overladning. Når der kræves en meget højere effekt fra motoren, øges dens hastighed, såvel som gasspjældet. Så længe der er nok udstødningsgas til at rotere turbinen, tilføres meget mere luft gennem indsugningsmanifolden.

Turboopladning giver motoren mulighed for at køre mere effektivt, fordi turboladeren bruger energi fra udstødningsgasserne, som ellers (for det meste) ville være spildt.

Der er dog en teknologisk begrænsning kendt som "turbojam" ("turbolag") (med undtagelse af motorer med to turboladere - små og store, når en lille turbolader kører ved lave hastigheder, og en stor ved høje hastigheder, i fællesskab sikring af tilførslen af den nødvendige mængde luftblanding til cylindrene eller ved brug af en turbine med variabel geometri, i motorsport anvendes også tvungen acceleration af turbinen ved hjælp af et energigenvindingssystem). Motoreffekten øges ikke øjeblikkeligt på grund af det faktum, at der vil blive brugt en vis tid på at ændre motorens rotationshastighed, som har en vis inerti, og også på grund af det faktum, at jo større masse af turbinen, jo mere tid det vil tage at dreje det op og skabe pres, tilstrækkeligt til at øge motorkraften. Forhøjet udstødningstryk får desuden udstødningsgasserne til at overføre noget af deres varme mekaniske dele motor (dette problem er delvist løst af producenter af japanske og koreanske forbrændingsmotorer ved at installere et ekstra kølesystem til turboladeren frostvæske).

Driftscyklusser for stempelforbrændingsmotorer

Stempelmotorer forbrændingsmotorer klassificeres efter antal slag i arbejdscyklussen pr totakt Og firetakter.

Driftscyklussen for firetakts forbrændingsmotorer tager to fulde omdrejninger af krumtappen eller 720 graders rotation. krumtapaksel(PKV), bestående af fire separate foranstaltninger:

- indtag,

- ladningskompression,

- arbejdsslag og

- frigivelse (udstødning).

Ændringen i driftsslag sikres af en speciel gasfordelingsmekanisme, oftest er den repræsenteret af en eller to knastaksler, et system af pushere og ventiler, der direkte sikrer en faseændring. Nogle forbrændingsmotorer brugte spolehylstre (Ricardo) til dette formål med indsugnings- og/eller udstødningsporte. Kommunikationen af cylinderhulrummet med opsamlerne i dette tilfælde blev sikret af de radiale og roterende bevægelser af spolebøsningen, som åbnede den ønskede kanal med vinduer. På grund af gasdynamikkens ejendommeligheder - gassernes inerti, tidspunktet for forekomsten af gasvind, indsugnings-, kraftslag og udstødningsslag i en rigtig firetaktscyklus overlap, dette kaldes overlappende ventiltiming. Jo højere motorens driftshastighed er, jo større faseoverlapning og jo større det er, jo mindre drejningsmoment har forbrændingsmotoren ved lave hastigheder. Derfor bliver der i moderne forbrændingsmotorer i stigende grad brugt enheder, der gør det muligt at ændre ventiltimingen under drift. Motorer med magnetventilstyring ( BMW , Mazda). Der findes også motorer med variabelt kompressionsforhold (SAAB AB), som har større fleksibilitet i ydeevnen.

To-taktsmotorer har mange layoutmuligheder og en lang række designsystemer. Det grundlæggende princip for enhver totaktsmotor er, at stemplet udfører funktionerne som et gasfordelingselement. Arbejdscyklussen består strengt taget af tre slag: et arbejdsslag, der varer fra øverste dødpunkt (TDC) op til 20-30 grader til bunden dødt centrum (BDC), udrensning, som faktisk kombinerer indtag og udstødning, og kompression, der varer fra 20-30 grader efter BDC til TDC. Udrensning, set fra et gasdynamiks synspunkt, er det svage led i totaktscyklussen. På den ene side er det umuligt at sikre fuldstændig adskillelse af den friske ladning og udstødningsgasser, så enten tab af den friske blanding er uundgåelig, bogstaveligt talt flyver ind i udstødningsrøret (hvis forbrændingsmotoren er diesel, taler vi om tab af luft), på den anden side varer arbejdsslaget ikke halv omsætning, men mindre, hvilket i sig selv reducerer Effektivitet. Samtidig kan varigheden af den ekstremt vigtige gasudvekslingsproces, som optager halvdelen af driftscyklussen i en firetaktsmotor, ikke øges. To-taktsmotorer har muligvis slet ikke et ventiltimingssystem. Men hvis vi ikke taler om forenklede billige motorer, er en totaktsmotor mere kompleks og dyr på grund af den obligatoriske brug af en blæser eller et overladningssystem; den øgede termiske belastning af cylinder-stempelmotoren kræver dyrere materialer til stempler, ringe og cylinderforinger. Stemplets udførelse af et gasfordelingselements funktioner kræver, at dets højde ikke er mindre end stempelslaget + højden af udluftningsvinduerne, hvilket ikke er kritisk i en knallert, men gør stemplet væsentligt tungere selv ved relativt lav effekt. Når effekt måles i hundredvis Hestekræfter, bliver stigningen i stempelmasse en meget alvorlig faktor. Introduktionen af lodrette slaglængdefordelerhylstre i Ricardo-motorer var et forsøg på at gøre det muligt at reducere størrelsen og vægten af stemplet. Systemet viste sig at være komplekst og dyrt at implementere; bortset fra luftfart blev sådanne motorer ikke brugt andre steder. Udstødningsventiler (med direkte-flow-ventiludskylning) har dobbelt så høj varmeintensitet sammenlignet med udstødningsventiler fra firetaktsmotorer og dårligere forhold til varmefjernelse, og deres sæder har længere direkte kontakt med udstødningsgasserne.

Det enkleste med hensyn til betjeningsproceduren og det mest komplekse med hensyn til design er systemet Koreyvo, repræsenteret i USSR og Rusland, hovedsageligt af diesellokomotiv dieselmotorer af D100-serien og tankdieselmotorer KhZTM. En sådan motor er et symmetrisk to-akslet system med divergerende stempler, som hver er forbundet med sin egen krumtapaksel. Således har denne motor to krumtapaksler, mekanisk synkroniseret; den, der er tilsluttet udstødningsstemplerne, er 20-30 grader foran indsugningsstemplerne. På grund af dette fremskridt forbedres kvaliteten af rensningen, hvilket i dette tilfælde er direkte flow, og fyldningen af cylinderen forbedres, da udstødningsportene allerede er lukket ved slutningen af rensningen. I 30'erne - 40'erne af det tyvende århundrede blev ordninger med par af divergerende stempler foreslået - diamantformet, trekantet; Der var luftfartsdieselmotorer med tre stjerneformede divergerende stempler, hvoraf to var indsugning og en var udstødning. I 20'erne Junkere foreslået et enkelt-akslet system med lange plejlstænger forbundet til stifterne på de øvre stempler med specielle vippearme; det øverste stempel overførte kræfter til krumtapakslen gennem et par lange plejlstænger, og der var tre akselknæ pr. cylinder. Der var også firkantede stempler til udrensningshulrum på vippearmene. To-taktsmotorer med divergerende stempler af ethvert system har hovedsageligt to ulemper: For det første er de meget komplekse og store, og for det andet har udstødningsstemplerne og foringerne i området for udstødningsportene betydelig temperaturspænding og en tendens til overophedning . Udstødningsstempelringe er også termisk belastede og er tilbøjelige til forkoksning og tab af elasticitet. Disse funktioner gør designet af sådanne motorer til en ikke-triviel opgave.

Motorer med direkte-flow ventil skylning er udstyret med knastaksel og udstødningsventiler. Dette reducerer kravene til materialer og design af CPG markant. Indsugning sker gennem vinduer i cylinderforingen, åbnet af stemplet. Det er præcis sådan de fleste moderne totakts dieselmotorer er konfigureret. Vinduesarealet og foringen i den nederste del er i mange tilfælde afkølet med ladeluft.

I tilfælde, hvor et af hovedkravene til motoren er at reducere omkostningerne, bruges forskellige typer krumtapkammerkonturvindue-vindueblæsning - sløjfe, returløkke (deflektor) i forskellige modifikationer. For at forbedre motorparametrene bruges forskellige designteknikker - variabel længde af indsugnings- og udstødningskanalerne, antallet og placeringen af bypass-kanaler kan varieres, spoleventiler, roterende gasafspærringsventiler, liners og gardiner bruges, der ændrer højden af vinduerne (og dermed starten af indsugning og udstødning). De fleste af disse motorer er luftpassivt kølede. Deres ulemper er den relativt lave kvalitet af gasudveksling og tab af den brændbare blanding under udrensning; i nærværelse af flere cylindre skal sektioner af krumtapkamrene adskilles og forsegles, krumtapakslens design bliver mere kompliceret og dyrere.

Yderligere enheder påkrævet til forbrændingsmotorer

Ulempen ved forbrændingsmotoren er, at den udvikler sig højest strøm kun i et snævert omdrejningstal. Derfor er en integreret egenskab ved en forbrændingsmotor smitte. Kun i visse tilfælde (f.eks. i flyvemaskiner) du kan undvære en kompleks transmission. En idé er gradvist ved at erobre verden hybrid bil, hvor motoren altid kører i optimal tilstand.

Derudover kræver en forbrændingsmotor et strømforsyningssystem (til tilførsel af brændstof og luft - forberedelse af brændstof-luftblandingen), udstødningssystem(for at fjerne udstødningsgasser), kan du heller ikke undvære et smøresystem (designet til at reducere friktionskræfter i motormekanismer, beskytte motordele mod korrosion, og også sammen med kølesystemet for at opretholde optimale termiske forhold), kølesystem (for at opretholde motor med optimale termiske forhold), startsystem(startmetoder anvendes: elektrisk starter, ved hjælp af en hjælpestartmotor, pneumatisk, ved hjælp af menneskelig muskelkraft), tændingssystem(for at antænde brændstof-luftblandingen, der bruges i motorer med tvangs tænding).

Teknologiske fremstillingsfunktioner

Der stilles høje krav til bearbejdning af huller i forskellige dele, herunder motordele (cylinderhovedhuller, cylinderforinger, krank- og stempelplejlhovedhuller, gearhuller) mv. Der anvendes højpræcisionsteknologier slibning Og honing.

se også

| på Wikimedia Commons | |

| Forbrændingsmotor i Wikinews |

- Forbrændingsmotorens kølesystem

- Philippe Lebon - fransk ingeniør, modtaget i 1801 patent på en forbrændingsmotor med kompression af en blanding af gas og luft.

- Roterende stempelmotor(Wankel motor)

IS er en motor, der fungerer efter forbrændingsprincippet forskellige brændstoffer direkte inde i selve enheden. I modsætning til andre typer motorer, er forbrændingsmotorer berøvet: alle elementer, der overfører varme til yderligere omdannelse til mekanisk energi, omdannelsen sker direkte fra brændstofforbrænding; meget mere kompakt; har lav vægt i forhold til andre typer enheder med sammenlignelig effekt; kræve brug af et specifikt brændstof med strenge karakteristika for forbrændingstemperatur, grad af flygtighed, oktantal etc.

Firetaktsmotorer bruges i bilindustrien:

1. Fjord;

2. Kompression;

3. Arbejdsslag;

4.

Frigøre.

Men der findes også totaktsversioner af forbrændingsmotorer, men i moderne verden, de har begrænset brug.

Denne artikel vil kun overveje motorer installeret på biler.

Motortyper baseret på brugt brændstof

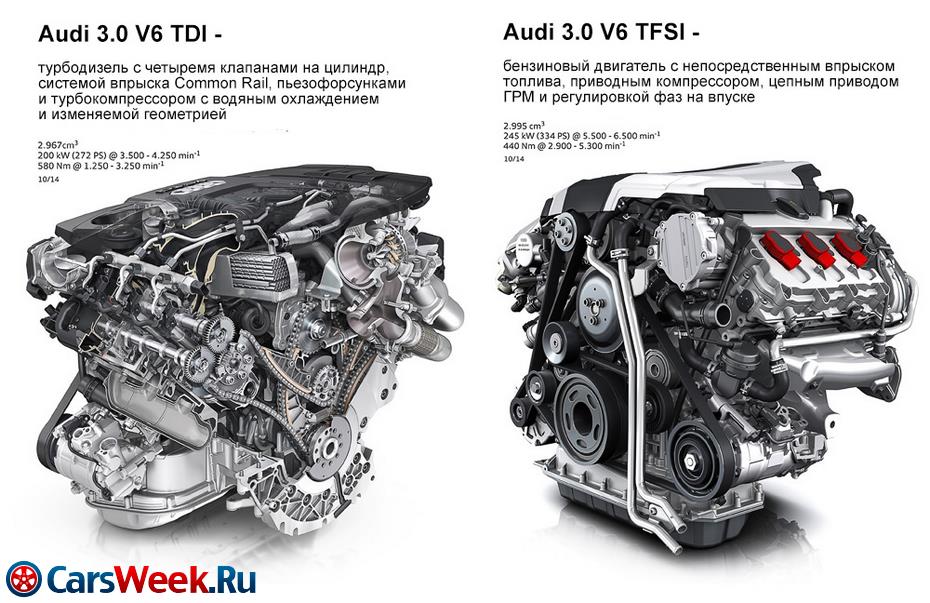

Benzinmotorer, som navnet antyder, bruger de benzin med forskellige oktantal som brændstof til arbejde og har et tvungen tændingssystem brændstofblanding ved hjælp af en elektrisk gnist.De kan opdeles efter typen af indsugning i karburator og indsprøjtning. Karburatormotorer forsvinder allerede fra produktionen på grund af vanskeligheden med finjustering, højt forbrug benzin, ineffektiviteten ved at blande brændstofblandingen og utilstrækkeligheden af moderne stiv miljøkrav. I sådanne motorer begynder blandingen af den brændbare blanding i karburatorkamrene og ender undervejs i indsugningsmanifolden.

Indsprøjtningsenheder udvikler sig i et hurtigt tempo, og brændstofindsprøjtningssystemet forbedres for hver generation. De første injektorer havde en "mono-injection" med en enkelt dyse. I det væsentlige var det en modernisering af karburatormotorer. Over tid begyndte de fleste enheder at bruge systemer med separate injektorer for hver cylinder. Brugen af injektorer i indsugningssystemet gjorde det muligt mere nøjagtigt at kontrollere proportionerne af brændstof og luft i forskellige driftstilstande af enheden, reducere brændstofforbruget, øge kvaliteten af brændstofblandingen, øge kraften og miljøvenligheden af kraftenheder .

Moderne injektorer installeret på kraftenheder med systemet direkte injektion brændstof ind i cylindrene, der er i stand til at producere flere separate brændstofindsprøjtninger i et slag. Dette giver dig mulighed for yderligere at forbedre kvaliteten af brændstofblandingen og opnå maksimal energieffektivitet fra mængden af brugt benzin. Det vil sige, at motorernes økonomi og ydeevne er steget endnu mere.

Diesel enheder- brug princippet om antændelse af blandingen dieselbrændstof og luft, når den opvarmes fra stærk kompression. Samtidig bruges tvangstændingssystemer ikke i dieselenheder. Disse motorer har en række fordele i forhold til benzinmotorer, først og fremmest er de brændstoføkonomi (op til 20%) med sammenlignelig effekt. Der forbruges mindre brændstof pga i højere grad kompression i cylindrene, hvilket forbedrer brændstofblandingens forbrændingsegenskaber og energifrigivelse, og derfor skal der mindre brændstof til for at opnå samme resultater. Derudover bruges dieselaggregater ikke drosselventiler, hvilket forbedrer luftstrømmen ind i kraftenheden, hvilket yderligere reducerer brændstofforbruget. Dieselmotorer udvikler mere drejningsmoment og ved lavere krumtapakselhastigheder.

Der var nogle mangler. På grund af den øgede belastning på cylindervæggene var designere nødt til at bruge mere pålidelige materialer og øge størrelsen af strukturen (øgende vægt og stigende produktionsomkostninger). Hertil kommer driften af diesel kraftenhed- højt på grund af egenskaberne ved brændstoftænding. Og den øgede masse af dele tillader ikke motoren at udvikle sig høje omdrejninger ved samme hastighed som benzinmotorer, og den maksimale krumtapakselhastighed er lavere end for benzinenheder.

Type forbrændingsmotor efter design

Hybrid drivlinje

Denne type bil begyndte at vinde popularitet i seneste år. På grund af dens effektivitet i brændstoføkonomi og stigning i den samlede køretøjseffekt ved at kombinere to typer enheder. I det væsentlige består dette design af to separate enheder - en lille forbrændingsmotor (oftest diesel) og en elektrisk motor (eller flere elektriske motorer) med batteri stor kapacitet.

Fordelene ved at kombinere er udtrykt i evnen til at kombinere energien fra to enheder under acceleration, eller brugen af hver type motor separat, afhængigt af behovet. For eksempel, når du kører i en bytrafikprop, er det kun den elektriske motor, der kan fungere, hvilket sparer dieselbrændstof. Ved kørsel på landeveje fungerer forbrændingsmotoren som en mere holdbar, kraftfuld enhed med en større kraftreserve.

Samtidig kan et specielt batteri til elektriske motorer genoplades fra en generator eller ved hjælp af et bremsegenvindingssystem, som sparer ikke kun brændstof, men også den nødvendige elektricitet til at oplade batteriet.

Roterende stempelmotor

Drejestempelmotoren er bygget iflg unikt design bevægelsen af stempel-rotoren, som bevæger sig inde i cylinderen ikke langs en frem- og tilbagegående bane, men rundt om dens akse. Dette opnås takket være stemplets specielle trekantede design og det specielle arrangement af indløbs- og udløbsportene i cylinderen.

Takket være dette design får motoren hurtigt fart, hvilket øges dynamiske egenskaber bil. Men med udviklingen af det klassiske design af forbrændingsmotorer begyndte Wankel-motoren at miste sin relevans på grund af designbegrænsninger. Princippet om stempelbevægelse tillader ikke at opnå en høj grad af kompression af brændstofblandingen, hvilket udelukker brugen af dieselbrændstof. Og en lille ressource, kompleksiteten af vedligeholdelse og reparation, såvel som svag miljøindikatorer Tillad ikke bilproducenter at udvikle denne retning.

Typer af kraftenheder efter layout

På grund af behovet for at reducere vægt og dimensioner, samt at placere et større antal stempler i en enhed, førte dette til fremkomsten af forskellige typer motorer i henhold til deres layout.In-line motorer

Rækkemotoren er den mest klassiske version af kraftenheden. I hvilken alle stempler og cylindre er arrangeret i en række. Samtidig indeholder moderne rækkemotorer ikke mere end seks cylindre. Men det er de sekscylindrede in-line motorer, har den bedste ydeevne til at afbalancere vibrationer under drift. Det eneste negative er motorens betydelige længde i forhold til andre layouts.

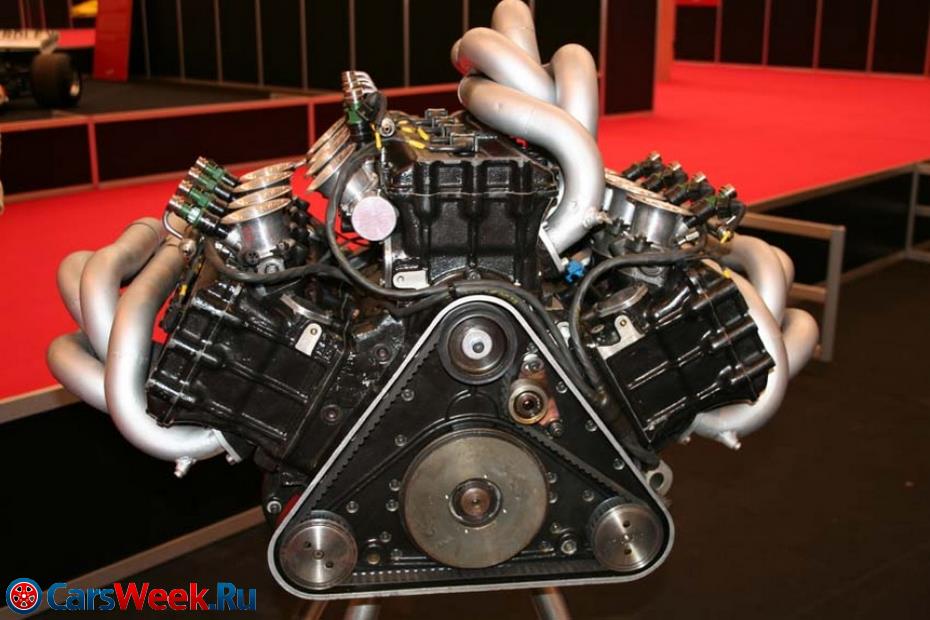

V-dobbelte motorer

Disse motorer dukkede op som et resultat af designeres ønske om at reducere størrelsen af motorer og behovet for at placere mere end seks stempler i en blok. I disse motorer er cylindrene placeret i forskellige planer. Visuelt danner arrangementet af cylindrene bogstavet "V", deraf navnet. Vinklen mellem de to rækker kaldes camber-vinklen, og varierer efter bredt udvalg, dividere denne type motorer i undergrupper.

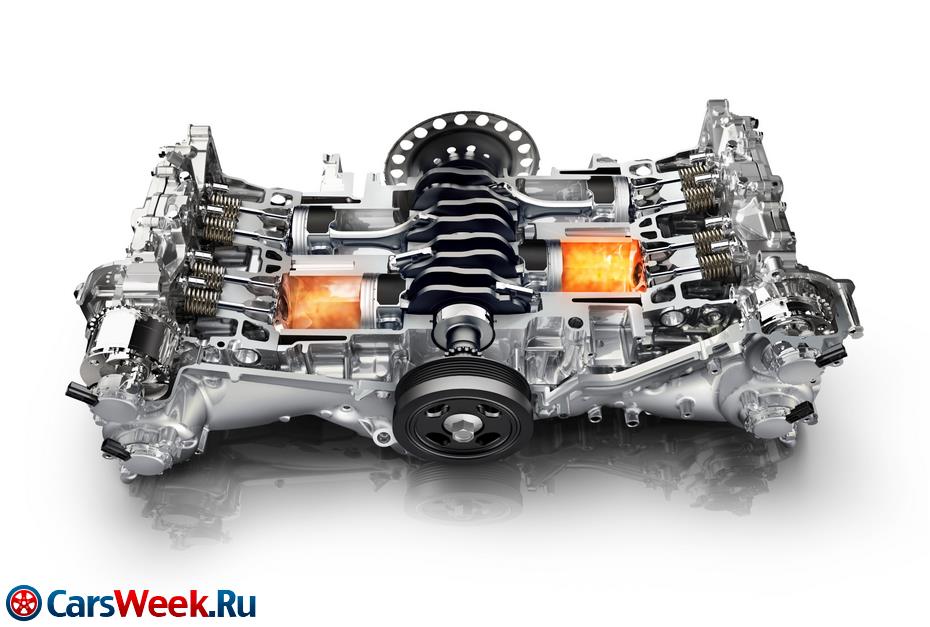

Boxer motorer

Boxer motor, fik maksimal vinkel camber på 180 grader. Dette gjorde det muligt for designerne at reducere enhedens højde til minimumsstørrelser, og fordel belastningen på tværs krumtapaksel, øge sin ressource.

VR motorer

Dette er en kombination af egenskaberne for in-line og V-formede enheder. Cambervinklen i sådanne motorer når 15 grader, hvilket tillader brugen af et cylinderhoved med en enkelt gasfordelingsmekanisme.

W-motorer

En af de mest magtfulde og "ekstreme" design af forbrændingsmotorer. De kan have tre rækker cylindre med en stor camber-vinkel eller to kombinerede VR-blokke. I dag er motorer med otte og tolv cylindre blevet udbredt, men designet tillader brug af et større antal cylindre.

Karakteristika for en forbrændingsmotor

Efter at have kigget en masse information igennem vedr forskellige biler, vil enhver interesseret person se visse grundlæggende parametre for motoren:Kraftenhedens effekt, målt i hk. (eller kWh);

Det maksimale drejningsmoment udviklet af kraftenheden, målt i N/m;

De fleste bilentusiaster deler kraftenheder kun efter strøm. Men denne opdeling er ikke helt korrekt. Selvfølgelig, en enhed på 200 "heste", at foretrække frem for motor 100 "heste" på en tung crossover. Og til en let city hatchback er en 100-hestes motor nok. Men der er nogle nuancer.

Maksimal effekt, specificeret i teknisk dokumentation, opnås ved visse krumtapakselhastigheder. Men når man bruger en bil i byforhold, snurrer føreren sjældent motoren over 2.500 o/min. Derfor bruges kun en del af den potentielle strøm, jo længere maskinen kører.

Men ofte er der sager på vejen. Når det er nødvendigt at øge hastigheden kraftigt for at overhale eller undgå nødsituation. Det er det maksimale drejningsmoment, der påvirker enhedens evne til hurtigt at opnå den nødvendige hastighed og kraft. For at sige det enkelt, drejningsmoment påvirker dynamikken i bilen.

Det er værd at bemærke den lille forskel mellem benzin- og dieselmotorer. Motoren kører på benzin - producerer maksimalt drejningsmoment ved krumtapakselhastigheder fra 3.500 til 6.000 i minuttet, og dieselmotorer kan nå maksimale parametre ved lavere hastigheder. Derfor forekommer det mange. At dieselenheder er kraftigere og trækker bedre. Men de fleste af de mest kraftfulde enheder bruger benzin brændstof, da de er i stand til at udvikle et højere antal omdrejninger pr. minut.

Og for en detaljeret forståelse af begrebet drejningsmoment bør du se på dets måleenheder: Newton ganget med meter. Drejningsmomentet bestemmer med andre ord den kraft, hvormed stemplet skubber på krumtapakslen, som igen overfører kraften til transmissionen og i sidste ende til hjulene.

Vi kan også nævne den kraftfulde teknologi, hvor maksimalt drejningsmoment kan opnås ved omdrejninger på 1.500 i minuttet. Disse er hovedsageligt traktorer, kraftige dumpere og nogle diesel terrængående køretøjer. Naturligvis behøver sådanne maskiner ikke at dreje motoren til maksimale hastighedsværdier.

Baseret på de leverede oplysninger kan vi konkludere, at drejningsmomentet afhænger af kraftenhedens volumen, dens dimensioner, dimensionerne af delene og deres vægt. Jo tungere alle disse elementer er, jo mere dominerende er momentet ved lave omdrejninger. Dieselenheder har større drejningsmoment og lavere krumtapakselhastigheder (den større inerti af den tunge krumtapaksel og andre elementer tillader ikke udviklingen af høje hastigheder).

Bilens motorkraft

Det er værd at erkende, at effekt og drejningsmoment er indbyrdes forbundne parametre, der afhænger af hinanden. Strøm er en vis mængde arbejde produceret af en motor over tid. Til gengæld er motorens arbejde moment. Derfor karakteriseres effekt som mængden af drejningsmoment pr. tidsenhed.Der er en velkendt formel, der karakteriserer forholdet mellem effekt og drejningsmoment:

Effekt = drejningsmoment * rpm / 9549

Som et resultat får vi effektværdien i kilowatt. Men naturligvis, når vi ser på bilernes egenskaber, er vi mere vant til at se indikatorer i "hk". At konvertere kilowatt til hk. du skal gange den resulterende værdi med 1,36.