マグネトーをエンジンに取り付ける場合は、次のことを行う必要があります。

a) フライホイールから数えて最初のシリンダーのピストン 1 (図 10) を圧縮ストロークの終わりの上死位置に置き (両方のバルブが閉じている)、フライホイールのマーク「K」をクランクケースコネクタ面「T」付き 右側(レギュレーター側から)、取り付け点火時期角度6°に対応します。

エンジンの作動中は、マグネト点火進角自動機能により点火時期が 22 ~ 24°まで上昇します。

b) スクリーンを取り外し、マグネト ローラーを接点遮断位置に置きます。 この場合、スライダーのコンタクト プレートは、ディストリビュータの最初のワイヤのコンタクトの反対側にある必要があります。

c) マグネトーをエンジンに取り付けます。 この場合、マグネト式点火時期装置9のハウジングの凸部が中間カップリング7の対応する凹部に収まるはずである。

中間カップリングは軸方向に0.2~0.5mmの遊びを持たせてください。 確認するには、レギュレーターのカバーを取り外します (スロットの固定ネジは取り外さないでください)。 必要に応じて、マグネトドライブカップリングのカップリングボルトを緩め、ギャップを調整してください。

エンジンの点火時期の設定が正しいことを確認するには、次のことを行う必要があります。

ターン クランクシャフト接点が閉じるまで方向に逆らってください。

b) 途中でクランクシャフトを回転させ、接点が開く瞬間を決定します(この場合、第 1 シリンダーのピストンは圧縮行程中に TDC にある必要があります)。

正しい場合 取り付けられた点火点火時期に対応するフライホイール上のマークは、クランクケースコネクタの平面と一致している必要があります。 それらが一致しない場合は、目の中のマグネトーを希望の方向に回転させる必要があります。

エンジンにマグネトーを取り付ける前に、エンジンの確実な始動と動作を確保するためにマグネトーの状態をチェックする必要があります。

これを行うには、マグネトを検査し、外側の表面の汚れや油を拭き取る必要があります。

また、ブレーカーの接点の状態も確認する必要があります。そのためには、マグネト スクリーン、ディストリビューター キャップ、スライダーを取り外す必要があります。 接点間のギャップは 0.3 mm としてください。 ブレーカーの接点はきれいでなければなりません。

必要に応じてギャップを調整し、接点を清掃します。

ディストリビュータに向かう電線の端は真っ直ぐに切断し、電線の芯線がゴム絶縁体からはみ出さないようにしてください。 ワイヤーをスクリーンを通してディストリビューターソケットに取り付けた後、クランプナットをねじ込んで締めます(ワイヤーがわずかに張って固定されていることを確認してください)。

提供する 通常動作マグネトーは清潔に保ち、表面に汚れや油が付着した場合は取り除いてください。 動作中は、ブレーカー接点を良好な状態に維持し、その清浄度と接点間に必要なギャップも監視してください。 隙間は隙間ゲージで確認してください。 接点の汚れや油を取り除くには、第一級ガソリンまたはアルコールに浸したセーム皮で接点を拭きます。 接点のカーボン堆積物をクリーニングするには、マグネトに付属の特別なヤスリを使用してください。

エンジン (TO-1) のマグネトを最初の 50 時間運転した後、接点間のギャップを最初に調整し、清掃することをお勧めします。 その後の洗浄とクリアランス調整は、200 時間の運転ごとに行う必要があります (TO-2)。 同時に、ディストリビューター部品(ディストリビューターカバーやスライダー)に付着したゴミや汚れを規定時間内に拭き取る必要があります。

エンジン上のマグネトを (1 つの TO-2 を介して) 400 時間動作させるごとに、次のことを行う必要があります。

1. マグネトボールベアリングのグリスを交換します。 これを行うには、次の順序でマグネトを分解する必要があります。

a) ソケット レンチを使用してイグニッション アドバンサを固定しているナットを緩め、マグネト ローター コーンからイグニション アドバンサとキーを取り外します。 キーを取り外す必要があります。そうしないと、キーがマグネト ハウジングのフェルト シールを破ってしまい、エンジンからのオイルがマグネト ハウジング内に入り込む可能性があります。

b) スクリーンを固定している 2 本のネジを外し、スクリーンとディストリビュータを取り外します。

c) スライダーを固定しているネジを 2 ~ 3 回転緩めて、スライダーを取り外します。

d) 3 本のネジ (タイミング デバイスの側面の 1 本を含む) を外し、カバーを取り外します。

e) マグネトローターをハウジングから取り外します。

f) 変圧器を固定している 2 つのスタッドを 5 ~ 7 回転緩めて、ハウジングから変圧器を取り外します。

g) コンデンサを交換する場合 (コンデンサの故障)、次の分解を実行する必要があります。

- パラグラフ a、b、c、d に示されているようにマグネトを分解します。

- 2 本のコンデンサ ホルダーのネジを緩めます。 コンデンサを取り外します。

・低電圧出力端子の専用ネジのナットを外し、ネジを外してコンデンサを取り外します。

h) ブレーカーの接点を交換する場合は、次の分解を実行する必要があります。

- 段落に示されているようにマグネトを分解します。 b、c

- 接続導体を固定しているネジを緩めます。

- ブレーカー プレートをカバーに固定しているネジを外し、ブレーカー プレートを取り外します。

- ブレーカースプリングを固定しているネジを緩めます。

- ロックワッシャーをレバーパッド軸から取り外し、レバーをパッドアセンブリとともに軸から取り外します。

- コンタクトポストを固定しているネジを緩め、軸からコンタクトポストを取り外します。

分解後、セパレーター(ボール付き)をガソリンで洗い、ベアリングの内輪と外輪をガソリンを含ませた清潔な布で拭き、残った古いグリスを取り除きます。 この場合、必要に応じて、ハウジングのローター薄板とポールシューから古いグリースを除去する必要があります。その後、ハウジングのローター薄板とポールシューを合成グリース「C」GOST 4366で軽く潤滑する必要があります。 76.

ボール付きボールベアリングセパレーターには、潤滑剤CIATIM-201 GOST 6267-74を2/3充填してから、マグネトを組み立てる必要があります。 マグネトを組み立てると、ローターは詰まりなく簡単に回転するはずです。

正しく組み立てられ、調整されたマグネトーは、ローターが急激に回転したときにスパークを生成し、ワイヤー間のギャップが 5 ~ 7 mm なくなるはずです。 高電圧そしてマグネトハウジング。

1. エンジンを保管した場合は、再度保管し、外部検査を行って次のことを確認する必要があります: 留め具の締め付け、レギュレーターレバーとキャブレターのスロットルバルブの接続、マグネトと点火プラグへの高電圧線の接続、クランクケース換気用のホースを取り付けます。

2. エンジンを始動する前に、次のことを行う必要があります。

A) サンプとフィルターを備えたガスラインに湿気や汚れがないことを確認してください。

B) 燃料タンクに濾過したガソリンを充填します。

C) エンジンのクランクケースにオイルゲージの上部「K」マークのレベルまできれいなオイルを充填します (図 7)。

D) きれいなオイルを注ぎます エア・フィルター(ラベル「K」、図 8)。

3. 特別な加熱装置が装備されていないエンジンを始動する前に、マイナス 15 ℃ のマイナス気温で、70 ~ 80 ℃ に予熱したオイルをエンジンのクランクケースに注入してください。マイナス 15 ℃ 未満の温度では、油は90〜100℃に加熱する必要があります。

特殊な加熱装置を備えた設備でエンジンを運転する場合は、その設備に指定されている操作説明書に従って、氷点下の気温でエンジンを始動できるように準備してください。

始める

1. エンジンを始動するときは、次のことを行う必要があります。

A) 燃料ラインのタップを開き、ガソリンがサプレッサー キャップの下から流れ出るまでフロート チャンバー サプレッサーのボタン 9 (図 8) を押します。

B) エアダンパーレバー 1 をフロートチャンバー側に回して、キャブレターのエアダンパー 2 を閉じます。

C) 始動レバー 3 (図 13) でクランクシャフトを 2 ~ 3 回転させ、燃料をシリンダー内に吸い込みます。

D) キャブレターのスロットルバルブ 12 (図 8) を閉じます。 なぜターンリミッターを回すのですか? スロットルバルブ「3」マークに向かって:

E) クランクシャフトをいずれかのシリンダーの圧縮行程まで回転させ、その後エンジンを素早く (ぎくしゃくと) 始動させ、始動レバーを固定します。

E) エンジンをアイドル状態にします。 最小周波数潤滑システムに圧力が現れるまで(オイルインジケーターのピン 9(図 6)の端が出るまで)シャフトを回転させます。

G) エンジンを暖機します。スロットルバルブのリミッター 10 (図 8) を「0」マークの方向に回して、シャフトの回転速度を上げ (最大 2000 ~ 2500)、エンジンを 4 ~ 5 分間運転します。分;

3) スロットル リミッターを「0」マークに向けて完全に設定し、レギュレーターでエンジンを 3 ~ 5 分間アイドリングさせます。

注記。 エンジンが暖機している間は、キャブレターのエア ダンパーを閉じることができます。

2. エンジンが始動せず、フラッシングにより圧縮が失われた場合 ピストンリングガソリンが溜まっている場合、またはエンジンを長時間停止した後に始動する場合は、点火プラグの穴からシリンダー内にオイルを約10cm 3 注入し(点火プラグを外した状態で)、クランクシャフトを10回転させます。 20回転してスタート。

3. エンジンを始動して暖機した後、負荷をオンにします。

注記。 2 クランクを備えた 2 気筒エンジンに固有の作業プロセスの特殊性によるもの クランクシャフト、UD2-M1 エンジンの最初のシリンダーは、アイドル時や低負荷時に不安定に動作する可能性があるため、 長い仕事アイドリングはお勧めしません。

停止

エンジンを短時間停止するには:

1. 燃料タップまたはキャブレターのスロットル 12 およびエア 2 (図 8) バルブを閉じます。

例外的に、エンジンをすぐに停止するために、マグネト ボタン 5 を押してイグニッションをオフにすることができます (図 11)。 この場合、作動混合気がシリンダー内に吸い込まれるため、その後のエンジンの始動が困難になります。

2. 次の始動のためにオイルを加熱する必要がある場合は、クランクケースからオイルを排出します。 オイルを排出するには、プラグ 1 を緩める必要があります (図 4)。

注記。 エンジンを長時間停止する場合は保管してください。

さまざまな動作条件での動作

1. エンジンの燃料はモーターガソリン A-72、A-76 GOST 2084-77 です。

2. エンジンを作動させるときは、モーターオイル M-8B1 (自動車用) GOST 10541-78 または自動車キャブレターエンジン用モーターオイル M-8B1 GOST 10541-78 を使用してください。

3. 気温がマイナス15℃以下の場合は、フライホイールハウジングの冷却空気入口を覆う必要があります。

4. 負の気温では、エンジン動作をより安定させるために、キャブレターのエア ダンパーを閉じることができます。

5. 気温がプラスの高い条件でエンジンを運転する場合は、潤滑システム内の圧力の存在とクランクケース内のオイルレベルをより頻繁に確認する必要があります。

6. エンジンを24時間連続運転する場合、エンジンを停止せずにオイルを補給できます。

7. デトネーションを伴うエンジンの運転は許可されません。

8. 氷点下の屋外や湿度の高い環境でエンジンを運転すると、キャブレターやガス吸引ホースが凍結することがあります。

この場合、定期的にキャブレター(ディフューザーやメインジェット)の氷を掃除したり、マフラーからの排気ガスを利用してキャブレターを暖機したりする必要があります。

エンジンのクランクケースからのガス吸引を妨げるガス吸引ホースの氷結を防ぐため、ガス吸引ホースを取り外しても構いません。

9. 気温が 35 ℃を超える場合は、エンジンが直射日光にさらされないようにしてください。

10. 雨や雪の中でエンジンを屋外で運転する場合は、降水からエンジンを保護する必要があります。

通常の作業と必要な分解手順

タイムリーで高品質なメンテナンスにより、エンジンは常に技術的に動作可能な状態に維持されます。

同時に機構の不具合を早期に発見・解消し、事故の未然防止も可能となります。 重大な損害エンジン。

エンジンのメンテナンスは種類と頻度ごとに次のように分類されます。

各シフトの開始時と終了時に実行されるシフト メンテナンス (EO)。

最初のメンテナンス (TO-1)、エンジンを 50 時間運転した後に実施。

2 回目のメンテナンス (TO-2)、エンジンを 200 時間運転した後に実施。

季節メンテナンス (CO-2) は年に 2 回、秋から冬と春夏の運用シーズンが始まる前に実施されます。

指定された周波数は、 テクニカルサービス平均的なエンジン動作条件に対して工場が推奨する値です。 ほこりや湿気の多い空気、極端に低いおよび高い周囲温度など、エンジンが不利な条件で動作する場合は、1 回目と 2 回目のメンテナンスをより頻繁に行う必要があり、それに応じて、より完全な毎日のメンテナンスが必要になります。

シフトメンテナンス

1. シフトの開始時、エンジンを始動する前に、エンジンのクランクケース内のオイルレベルを確認してください。

2. 外部接続部に漏れがないことを確認してください。 燃料システム.

3. エンジン部品およびコンポーネントの固定の保守性と信頼性をチェックします。 緩んでいる留め具を締めて、欠陥が見つかった場合は取り除きます。

4. ツールと付属品の入手可能性と保守性を確認します。

5. このマニュアルの「エンジンの操作」セクションに従ってエンジンを始動し、次のことを確認します。

A) 油圧。

B) 燃料漏れ、異音、ノッキングの有無。

6. シフト終了後はエンジンを停止し、ゴミ、汚れ、油などを拭き取ってください。

7. エンジン部品およびコンポーネントの固定の保守性と信頼性をチェックします。

8. 燃料タンクのサンプから沈殿物を排出します。

9. 気温がマイナス 15 ℃ 未満の場合は、毎日シフトの終わりにエア フィルターとガス排気ホースを注意深く検査し、氷がある場合は氷を取り除きます。

初回メンテナンス

1. 以下の場合にエアフィルターを洗浄します。

A) エアフィルターを分解します。 エア フィルタを分解するには、次の手順を行う必要があります。ナット 5 (図 8) を緩め、エア フィルタ カバー 7 を取り外し、ドラム 8 付きエア フィルタ カップ 4 を取り外し、ドラムをエア フィルタから分離します。

B) オイルを排出し、エアフィルターハウジングとパッキン付きドラムをガソリンですすぎます。その後、後者をオイルで湿らせる必要があります。

C) エアフィルターハウジングをパイプに取り付け、ハウジングのマークまで新油を充填し、エアフィルターを組み立てます。

2. エンジンのクランクケース内のオイルを交換します。

3. 以下のバルブクリアランスを確認します。

A) バルブスプリングカバーを取り外します。

B) 隙間を確認します。 エンジンが冷えているときの隙間は 0.2 mm である必要があります (図 14)。

ギャップに異常がある場合は、ロックナット 4 を緩めた後、ボルト 5(図 5)を回してギャップを調整する必要があります。調整するときは、プッシャー 2 が回転しないように注意してください。

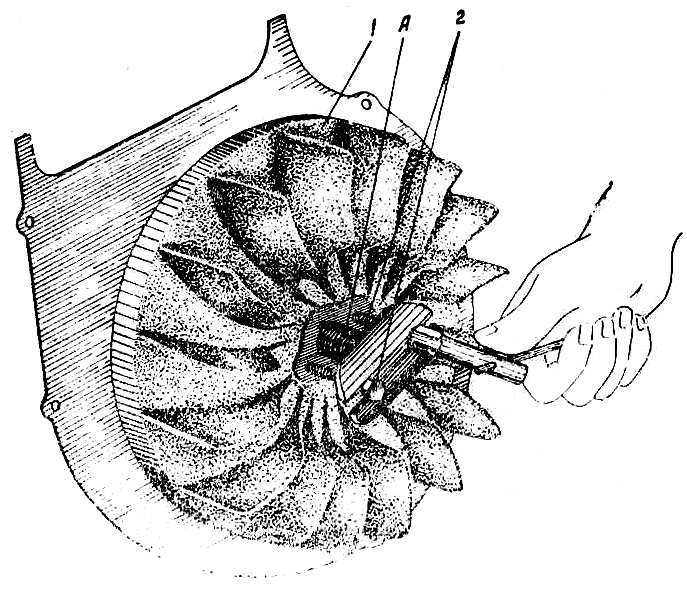

米。 15. マグネトブレーカーのギャップの調整:

| 1 - 連絡先。 3 - 連絡先。 | 4 - 風変わりな; 6 - 立ちます。 |

接点間のギャップを調整するには、マグネトロータを回転させてレバーブロックがカムの突起に当たるようにする必要があります。

ギャップはラック 5 の偏心輪 4 (図 15) を回すことによって調整します。接点 1 と 3 を調整する前に、ラックを固定しているネジ 2 を少し緩め、ギャップを 0.3 mm に設定してネジを締める必要があります。それが止まるまで。

5. 点火プラグの電極間のギャップを確認します。 隙間は 0.6 ~ 0.7 mm である必要があります。 ギャップがこの制限より大きい場合は、側面電極を曲げることによって調整できます (図 16)。

米。 17. シリンダーヘッドナットの締め付け手順。

注: 1. 粉塵の多い空気条件でエンジンを運転する場合は、10 ~ 25 時間ごとにエア フィルタを洗浄する必要があります。 粉塵の程度に応じて作業を行ってください。

2. 新しいエンジンの部品は運転開始時に摩耗するため、エンジン運転開始から最初の 100 時間後には、オイル フィルタ エレメントを分解せずにガソリンまたは灯油で洗浄する必要があります。操作の瞬間から (メンテナンス-1 時)。

必要な分解手順はポイント1(TO-2)を参照してください。

2回目のメンテナンス

1. オイルフィルターエレメントを交換します。

これを行うには、次のものが必要です。

A) ボルト 2 を緩めて下部クランクケースハッチカバーを取り外します (図 18)。

B) 削除する オイルフィルター 1、これを行うには、ナット 5 を緩め、オイルフィルターを取り外します。 オイルポンプ.

オイルフィルターを分解するには、ロックナットとナット 1 (図 19) を緩め、オイルフィルターキャップ 5、スプリング 3、スプリングプレート 4、オイルシール 14、オイルフィルターフィルターエレメント 6 を取り外します。

C) フィルターエレメントを取り付けます。

オイルフィルターを組み立てるには、オイルシール 14、スプリングプレート 4、スプリング 3 を取り付け、オイルフィルターキャップ 5 を取り付け、オイルシール 14 を取り付け、ガスケット 2 を取り付け、ナットとロックナット 1 を締めます。

D) エンジンにオイルフィルターを取り付けます。

2. バルブを研削します。次の目的に使用します。

A) シリンダーをエンジンから取り外します。 シリンダーを取り外すには、チップ 9 (図 1) を取り外し、ガスケット付き点火プラグを緩め、シリンダーケーシング 7、マフラー 2 を備えたガスパイプライン 3 (図 2)、エアフィルターおよびキャブレターを取り外し、シリンダーヘッドを取り外す必要があります。 10(図1)、バルブスプリング4(図2)およびシリンダ11(図1)をカバーする。

米。 18. オイルフィルターの取り外し:

米。 19. オイルフィルターの分解:

b) バルブスプリングを取り外します。これを行うには、シリンダーを裏返し、木製スタンドの上に置きます。 バルブプーラー 4 (図 20) を使用して、バルブロック 3 が外れるまでバルブプレート 2 を押します。 ワイヤー 5 またはドライバーを使用して、ロックをバルブから取り外します。 スプリング 1 をプレート 2 とともに取り外します。

c) バルブとシリンダーからカーボンの堆積物を取り除き、バルブを研磨します (バルブの位置は変更せずに)。

バルブを粉砕するには、ペースト(粉砕粉、グリット番号 5 ~ 6、GOST 3647 - 80)を使用します。

もし 排気バルブひどく焼けていて研ぎにくい場合は、個別のスペアパーツキットから新しいものと交換してください。

3. シリンダーヘッドの燃焼室からカーボン堆積物を取り除きます。

4. ピストンリングを取り外し、カーボン堆積物を取り除きます。

ピストンリングをシリンダーに挿入して、ピストンリングの摩耗をチェックします。 リングロックの隙間が 2 mm を超える場合は、リングを交換する必要があります。

5. ピストンからカーボンの堆積物を取り除きます。

圧縮リングをピストンの溝に取り付け、隙間ゲージを使用して溝の表面と圧縮リングの高さの隙間を確認します。

隙間が 0.3 mm の場合は、個別のスペアパーツ キットのリングを交換してください。

ピストンとコネクティングロッドのピストンピンの嵌合を確認します(ピストンのピンの嵌合はしっかりしており、コネクティングロッドのピンは目立った遊びがなくスライドしている必要があります)。

注: エンジンが 30 o C を超える気温で動作している場合は、エンジン動作 100 時間ごとに (1 回の TO-1 を通じて) バルブの研磨とカーボン堆積物を清掃する必要があります。

6. コネクティングロッドがジャーナルにフィットしていることを確認します。 クランクシャフト(クランクシャフトのクランクピン上のコネクティングロッドの着地は、顕著な半径方向の遊びがなく、滑っているはずです)。

ラジアル方向の遊びが目立つ場合は、コンロッド下部ヘッド カバーの下から 1 つまたは 2 つのガスケットを取り外す必要があります (摩耗の量に応じて)。

7. エンジンを組み立て、バルブ、マグネトーブレーカー、点火プラグの電極間の隙間を調整し、必要に応じてきれいなガソリンで洗浄してください。 マグネト接点は、各エンジンの個々のキットに適用される特別なヤスリ、または別の同様のツールを使用して清掃する必要があります。そのためには、ヤスリの厚さだけ接点間のギャップを増やす必要があります。 各接点の平面と平行に接点を個別にクリーニングします。

注記: 1 つの TO-2 の後、クランクシャフト チャネルをフラッシュする必要があります。そのためには次のことが必要です。

A) クランクシャフトを取り外します。 クランクシャフトを取り外すには、フライホイールケーシング 5 (図 1) を取り外し、ラチェットナット 1 を緩めてフライホイール 2 を取り外します (フライホイールの取り外し手順は下記を参照)、フライホイールケーシングの壁を取り外します 4 、スターターギア 1 (図 13) およびスターターギア 2 のスプリング。

TO-2 の要件 2、パラグラフ a、b を満たします。 マグネトー 5 (図 2)、フロントカバー 3 (図 1)、ガスケット付きリアカバー 15 を取り外します。 2 つの位置合わせピン 9 (図 4) をノックアウトし、コネクタに沿ってスタッドからすべてのタイガ 6 (図 4) を外します。 コネクター面を上にして上部クランクケースを回転させ、オイルポンプ 4 (図 21)、フロント 1 およびリア 5 のサスペンションを取り外し、ナット 3 を緩めます。

B) クランクシャフトからコネクティングロッドを取り外します。これを行うには、コンロッドボルトナットを緩め(ロックを解除した後)、コネクティングロッドボルトナットロックとコネクティングロッドカバーを取り外します。

C) コネクティングロッドジャーナルのキャビティから蓄積した沈殿物を除去し、すべてのチャネルを灯油またはガソリンで洗浄し、圧縮空気を吹き込みます。

分解および組立に関する一般的な注意事項

特定の欠陥が検出された場合は、その欠陥の存在が予想されるコンポーネントのみを分解する必要があります。

米。 21. クランクシャフトの取り外し:

締め付けた後、コネクティング ロッドには目立った半径方向の遊びがあってはなりませんが、クランク シャフトのクランクピンにきつく固定しすぎないように注意してください。 水平位置では、ピストンを備えたコネクティングロッドは、追加の力を加えることなく自由に落下するはずです(この場合、コネクティングロッドが取り付けられているシャフトエルボは垂直に配置される必要があります)。

コネクティング ロッドには一連の薄いシムがあり、コネクティング ロッド ベアリングが磨耗すると取り除かれます。

ピストンとピストンピンを取り外すときは、その後の組み立て時に元の位置に戻すために、それらの位置に注意する必要があります。

必要に応じて、ピンがピストンにしっかりと固定されている場合は、ピンをピストンから押し出します。

ピンを押し出す前に、丸ペンチを使用して 2 つの止め輪を取り外し (図 22)、ピストンを 100 ~ 120 ℃の温度に加熱し、銅またはアルミニウムのドリフトでピンをノックアウトする必要があります。

ピストンリングを取り付けるときは、ピストンの溝にピストンリングが詰まらないように注意する必要があります。 ロックを 180 度ずらして圧縮リングを配置します。

|

米。 22. ピストンピン保持リングを取り外します。

オイルスクレーパリングの環状ディスクは、それらのロックが互いに 180 度、圧縮リングのロックに対して 90 度オフセットされるように取り付けられています。

ピストンをコネクティングロッドに接続した後、ピストンピンの保持リングが存在することを確認する必要があります。

シリンダーの取り付けは、ピストンリングの破損を防ぐために慎重に行う必要があります。

シリンダーを上部クランクケースに取り付けた後、定規を使用するかガスパイプラインを設置して、ガスパイプラインの下にある2つのシリンダーの平面のずれや歪みを確認してからシリンダーを固定する必要があります。

ギア付きカムシャフトまたは 1 つのカムシャフトギアは、ギアに同時にねじ込まれた 2 本のボルト 6 (図 22) を使用して取り外されます。

ギアごとカムシャフトを取り外す場合は、ギアの穴に通して 2 本のボルト 3 を緩め、止め輪 1 とオイルセパレータ 2 を取り外します。

カムシャフトをクランクケースから取り外すには、クランクケースを上に置きます。 左側プッシャーが上の位置になるようにします。 カムシャフトなしで 1 つのギアを取り外すには、2 本のボルト 3 を緩めることなく、ロックを解除してナット 5 を緩める必要があります。

米。 22 カムシャフトとカムシャフトギアの取り外し:

エンジンのフライホイールはプーラーを使用して取り外されます (図 23)。そのうちの 2 本のボルト 2 が管状レンチ 14 でフライホイールにねじ込まれ、プーラー本体の平面がクランクシャフトの端「A」に当てられます。

エンジンUD2S-M1、UD2ST-M1のギヤボックスカップリングを取り外す場合は、 追加の停止、短い端を入れて配置されます。 中央の穴プーラーに取り付け、長い端の端をクランクシャフトの端に当てます。

レギュレーターを取り外すには、止めねじ 10 (図 10) を緩め、マグネト 6 と中間カップリング 7 を取り外した後、レギュレーターを軟金属棒 (銅またはアルミニウム) で軽く吹き飛ばしてノックアウトする必要があります。マグネトー側。

オイルポンプの取り外し、取り付けの際は次の点に注意してください。

|

米。 23. プーラーを使用してクランクシャフトからフライホイールを取り外します。

1-フライホイール; 2 - M10 ボルト。

1. 調整シムについて (ギアの噛み合いの隙間が 0.2 mm を超える場合は、シムの一部を取り外す必要があります)。

2. オイルパイプを取り付けるには、潤滑ベアリングとオイルポンプハウジングにしっかりとはまり込む必要があります(オイルポンプハウジングの脚の破損を避けるため、所定の位置に取り付けた後でのみオイルポンプ取り付けナットを締めてください)。

3. オイルポンプ取り付けナット。ワッシャーを曲げてよく締める必要があります。

へこみや破れのあるシールはすべて新しいものと交換する必要があります。

位置決めピンや止めネジが詰まっている場合は、掃除するか新しいものと交換する必要があります。

フランジワッシャーによるロックが提供されているすべてのボルトとナットは、しっかりとロックされている必要があります。

シリンダーの取り外しを伴うエンジンの分解中は、ピストン、ピストンリング、シリンダーヘッドのカーボン堆積物を洗浄する必要があります。

考えられる誤動作とその解決方法

| 原因 | 排除 |

| エンジンの始動が難しい |

|

| 燃料供給が不十分 | チェック:燃料の存在、燃料ラインとノズルの詰まりの有無、ガスパイプラインとシリンダーおよびキャブレターの接続の堅さ |

| 点火システムの故障 | 点火プラグへのワイヤの接続の信頼性、点火プラグの電極上の火花の存在、マグネトーブレーカーの接点間のギャップ、および接点の清浄度をチェックします。 |

| エンジンはかかりません 全出力 |

|

| 点火調整が狂っている | 点火調整 |

| ジェットが詰まっている | ジェットを掃除する |

| ガスパイプラインとシリンダーまたはキャブレターの接続が緩んでいる | ガスケットの品質、平面の状態、ナットの締め具合を確認してください。 |

| 大きなバルブクリアランス | 隙間を調整する |

| 圧縮損失 | 以下を参照してください |

| エンジンがノッキングしている |

|

| 点火時期が高すぎる | 点火調整 |

| | カーボン堆積物を除去 |

| フライホイールが緩んでいる | フライホイール取り付けナットを締める |

| ピストンピンまたはコンロッドベアリングの過度の摩耗 | ピストンピンの状態を確認します(必要に応じて交換します) コネクティングロッドベアリングのラジアル遊びを確認します(必要に応じて締めます) |

| エンジンがオーバーヒート(ノッキング)する |

|

| 点火調整が狂っている | 点火調整 |

| 大量の冷却空気漏れ | ガイドケーシングの接続がしっかりしていることを確認してください |

| 燃焼室内の大きな堆積物 | カーボン堆積物を除去 |

| 圧縮損失 | 以下を参照してください |

| 混合物を傾ける | 燃料システムの状態と、ガスパイプラインとシリンダーおよびキャブレターの接続がしっかりしていることを確認してください。 |

| エンジンが過負荷になっている | 負荷とデバイスを確認する |

| エンジンの圧縮損失 |

|

| ピストンリングが焼けているか、ロックが片側にずれている | リングを緩め、リングとピストンからカーボン堆積物を除去し、リングを正しく取り付けます。 リングが摩耗している場合は、新しいものと交換してください。 |

| バルブクリアランスがない | 必要に応じてギャップを調整し、バルブを拭きます |

| バルブがシートにしっかりとはまっていない、またはガイドスリーブに引っかかっている | カーボン堆積物を除去し、バルブを拭きます |

| シリンダーとシリンダーヘッドの間のガスケットにガスを通す | ヘッド取り付けスタッドのナットを締めます |

| マグネトの動作不良 マグネトーが断続的にスパークを発生させる |

|

| 接点が油汚れている、または焦げている | 接点をアルコールまたはガソリンで拭き、ヤスリで掃除します。 |

| 接点間のギャップを調整しました | 隙間を調整する |

| ブレーカーレバーのパッドが磨耗している | レバーを変更します。 隙間を調整する |

| 輪郭が調整されていない | 輪郭を調整する |

| マグニートーは弱い火花を発します |

|

| コンデンサーが壊れた | コンデンサーを交換する |

| マグニートーは火花が出ない |

|

| 二次回路オープン | 変圧器を変更する |

| 一次サーキットブレーク | 変圧器を変更する |

| 一次回路部品の地絡 | 短絡をなくす |

| 配電器絶縁地絡 | 販売代理店を変更する |

| 端末の 1 つで磁気が断続的になる |

|

| 出力線がディストリビュータソケットに奥まで差し込まれていない | ワイヤーをディストリビュータソケットに差し込みます |

| 絶縁破壊 高圧線 | ワイヤーを新しいものに交換します |

エンジンを聞く

エンジンの作動中に注意深く耳を傾けることで、主要部品の接続部(シート)の状態を判断することができます。

ピストンノックは、ピストンとシリンダーがひどく摩耗したときに発生し、エンジンがシリンダーの左側、シリンダーケーシングの下で過熱すると簡単に聞こえます。

時に発生するピストンピンのノッキング 大きなギャップピンとコンロッド間、あるいはピンとピストン間ではシリンダーヘッド上部で音が鳴り、負荷が増加するとノッキングが激しくなります。

コンロッドのベアリングに大きな隙間がある場合に発生するコンロッドのノック音は、クランクケース上部のシリンダー付近で最もよく聞こえ、負荷が増加するとノック音は大きくなります。

ボールベアリングが摩耗する際に発生する騒音は、ボールベアリングが設置されている付近で発生し、速度が上がるにつれて大きくなります。 ギアノイズはギアギャップが大きくなると発生し、ノッキングに似た音です。

バルブとプッシャーボルトの隙間が広がることで発生するプッシャーのノック音がクランクケース全体に響きます。 エンジンの作動中は避けられないプッシャーのわずかなノック音が、バルブ ボックス領域で聞こえます。

キャブレターエンジン冷蔵庫の中

にカテゴリー:

冷凍車両

冷蔵庫のキャブレターエンジン

冷凍機には空冷4ストローク小排気量2気筒エンジン「ウリヤノベツ」UD-2型キャブレターを採用。

エンジンのすべての部品と機構はクランクケース内に取り付けられています。

エンジンの前側では、フライホイール・ファンケーシングの後壁と動力系レギュレーターレバーが取り付けられたタイミングギヤカバーがクランクケースに取り付けられています。

エンジン後部にはオイルシールカバーが取り付けられています。

米。 21. エンジンの縦断面図:

1 - オイルポンプ; 2 - フライホイールファン; 3 - フライホイールファンケーシング; 4-始動レバー。 5 - シリンダーケーシング; 6 - カムシャフト。 7 - クランクシャフト

エンジンの左側にはシリンダーにインテークマニホールドが取り付けられ、そこにエアフィルター付きのキャブレターとマフラーが取り付けられています。 また、エンジン左側のクランクケース上部ボスにはスピードリミッターが設置され、このボスの後端壁にはマグネトーが設置されている。

エンジンの右側にはオイル注入口、オイルゲージ、油圧インジケーター、スタートレバーがあります。

UD-2エンジンの縦断面図と断面図を図に示します。 21と22。

米。 22. エンジンの断面図:

1-オイルパン; 2-オイル測定定規; 3 - クランクケース; 4 - コネクティングロッド; 5 - ピストン。 6 - シリンダー。 7シリンダーヘッド。 8 - マフラー。 9'バルブ。 10 - プッシャー。 11 - 速度リミッター。 12-オイルフィルター?*

エンジンを始動するには、ハンドル付きのレバーと、エンジンのクランクシャフトのラチェットと噛み合うギアセクターで構成されるレバー装置があります。

クランク機構

クランク機構には、ヘッド付きシリンダー、ピストン、コネクティングロッド、フライホイールファン付きクランクシャフト、およびエンジンクランクケースという主要部品が含まれています。

シリンダーは特殊鋳鉄で鋳造されています。 各シリンダーの外側の 3 つの側面には、冷却空気との接触面を増やすリブが装備されており、その結果、熱伝達とエンジン冷却が向上します。

エンジンの1番シリンダーと2番シリンダーは異なります。 それらは、吸気バルブと排気バルブの位置、および各シリンダーの排気バルブ側で最も発達している冷却フィンの形状が異なります。

各シリンダーには、シリンダーとヘッド間の接続の上面に、シリンダー ヘッドを固定するスタッド用のネジ穴があり、吸気および排気バルブ シート用の穴 (ソケット) の後ろにあります。

鋳鉄製バルブガイドはバルブシートの下にある穴に圧入されています。

パイプラインは、処理されたシリンダー表面の側面に取り付けられます。 アスベスト鋼ガスケットは、パイプラインとシリンダーの側面の間に取り付けられます。

両方のシリンダーはクランクケースに取り付けられ、各シリンダーの取り付けリングがクランクケースの対応する穴にはめ込まれます。 各シリンダーは 4 つのスタッドで固定されています。 シリンダーとクランクケースの間には薄いボール紙のガスケットが取り付けられています。

エンジンを組み立てるときは、まずシリンダーを対応するスタッドに取り付けた後、パイプラインを固定し、次にシリンダー取り付けスタッドのナットを締める必要があります。 シリンダのパイプラグが破損する恐れがあります。

シリンダーヘッドはアルミニウム合金から鋳造されています。 ヘッド上面には冷却性を高めるフィンが付いています。 ヘッドはシリンダーに機械加工された平面で接続され、ピンで固定されています。

シリンダーヘッドには燃焼室が含まれています。 点火プラグは燃焼室のネジ穴にねじ込まれます。 スパークプラグネジ SPM 14 X 1.25。 ヘッドとシリンダー間の接続をより緊密にするために、アスベスト鋼ガスケットが取り付けられています。

ピストンはアルミニウム合金から鋳造されています。 ピストン(ヘッド)の上部には5本の環状の溝があります。 圧縮リングは 2 番目と 3 番目の溝に取り付けられています。 4番目と5番目の溝にはオイルスクレーパーリングが取り付けられています。 第1の狭い溝は、第1の圧縮リングの加熱を低減するのに役立つ。

オイルスクレーパーリングの溝には、余分なオイルをクランクケースに排出するための貫通穴があり、オイルスクレーパーリングによってクランクケースから除去されます。 作業面シリンダー。

ピストンの内部には、ピストンピン用の穴のある 2 つのボスがあります。

潤滑剤への ピストンピンボスの壁の穴を通して供給されます。 ボスの穴には環状の溝があり、そこにバネ止めリングが取り付けられ、ピンの軸方向の動きを制限します。

熱膨張によるピストンのシリンダー内での詰まりを防ぐため、ピストンのスカート部分に斜めのカットが施されています。 エンジンを組み立てる際、ピストンはバルブボックスに向かって斜めにカットされたシリンダーに取り付けられます。

ピストンリングは分割式で、細粒特殊鋳鉄製です。 外側のオイルスクレーパーリング 円筒面貫通フライス窓を備えた凹部があります。 凹部とフライス加工された窓は、余分なオイルをシリンダー壁からピストン溝の穴を通してクランクケースに排出するのに役立ちます。

リングにはダイレクトロックが付いています。 シリンダー内に配置された新しいリングのロックの隙間は、0>2 ~ 0.45 mm の範囲内である必要があります。 ピストンをシリンダーに取り付けるときは、隣接するリングのロックを 90°C の角度で配置する必要があります。

ピストンピンは中空でクロム鋼製です。 フィンガーの外面は 0.5 ~ 0.9 mm の深さに計画され、その後研磨されます。

組み立て中、ピンは張力をかけてピストンボスに挿入されるため、挿入時にピストンは油中で 80 ~ 90 °C の温度に加熱されます。 ピンの作業面やボスの穴の損傷を避けるため、冷たいピストンにピンを打ち込まないでください。

コネクティングロッドは炭素鋼から打ち抜かれており、上部ヘッド、I 断面コンロッド本体、分割された下部ヘッドで構成されています。

青銅のブッシュがコンロッドの上部ヘッドに圧入されています。 ピストンピンに潤滑油を供給するために、ヘッド上部には2つの円筒穴が開いています。

コネクティングロッドの下部分割ヘッドには減摩合金 (B-83 バビット) が充填されています。 盛り土の端にある面取りにより、 正しい着地クランクシャフトのコンロッド。

それらが存在しない、または値が不十分であると、取り付け時にコンロッドが挟み込まれる可能性があります。

コネクティングロッドロアヘッドカバーはボルト2本で取り付けられています。 締付け時の固定のため、ボルトの頭部には平坦部が付いています。 ボルトナットは、ナットの下に取り付けられたロックワッシャーで固定され、締め付け後、ワッシャーの突出部2か所がコネクティングロッドに、1か所がナットの端に折り曲げられます。 これにより、エンジンの作動中にナットが緩む可能性がなくなります。

一組の調整スチールシムが、カバーとコネクティングロッドの下部ヘッドとの間のコネクタの平面に配置される。 セットの各ガスケットの厚さは0.05mmです。 ガスケットの数を減らすことで、ベアリングを締めることができます。つまり、減摩合金が圧縮されたり磨耗した場合に、クランクシャフトジャーナルとベアリングの間の隙間を減らすことができます。

クランクシャフト (図 23) は炭素鋼製です。 2 本のクランクピンと 2 つのメインジャーナルがあります。 前臼歯頸部は2段になっています。 潤滑ベアリングは頬のすぐ隣にある大径ステージに取り付けられています。 潤滑ベアリングには 2 つのラジアル貫通穴があります。 大きい穴はポンプからベアリングの内腔にオイルを供給する役割を果たし、小さい穴は油圧インジケーターにオイルを供給する役割を果たします。

クランクシャフトには、潤滑剤ベアリングの位置から第 1 および第 2 コンロッド ジャーナルまで、潤滑剤がコンロッド ベアリングに供給されるチャネルがあります。 クランクピンの穴は、オイルが最も負荷の少ない領域に流れるように作られています。

フロントボールベアリングは、肩部に当たるまで第 1 メインジャーナルの第 2 段に押し付けられます。 ギアと…ベアリングの近くに取り付けられています。 ラチェットブッシュ。 歯車は回転を歯車に伝える役割を果たします。 カムシャフトそしてオイルポンプ。 前端のラチェットブッシュには、エンジン始動時にラチェットギアと噛み合う歯が付いています。 ギアとラチェットブッシュはキーでシャフトに固定されています。

ボールベアリングは、クランクシャフトの後部メインジャーナルに、肩部で止まるまで押し付けられています。

クランクシャフトの前テーパー部にはフライホイールキー用のキー溝があり、後部には遠心クラッチキー用のキー溝があります。

米。 23. クランクシャフト:

1、7 - キー溝。 2-ブッシングラチェット; クランクシャフトにオイルを供給するための潤滑ベアリングの 3 つの穴。 4、5 - コネクティングロッドジャーナル; 6 - カウンターウェイト。 8 - シャフトの後部のネジ端。 9 - リアベアリング。 10 - コネクティングロッドベアリングにオイルを供給するためのチャネル。 11 - 潤滑剤ベアリング。 12 - 圧力インジケーターにオイルを供給するための穴。 13-フロントベアリング。 14 - ギア。 15 - オイルディフレクターリング。 16 - クランクシャフト。 17 - フライホイールファンを着陸させるためのコーン。 18 - シャフトの前端

組み立てられたクランクシャフトはベアリングとともにクランクケースハウジングに取り付けられます。 ソケットは取り外し可能なカバーで覆われており、2 つのスタッドでクランクケースに取り付けられています。

潤滑およびフロントベアリングは 1 つの共通シートに取り付けられています。

フライホイールファン - 鋳鉄; 前端面のブレードはフライホイールと一体鋳造されており、遠心ファンとして機能します。 空冷エンジン。

フライホイールファン固定ナットを締める際の故障を避けるために、ブレードでフライホイールをロックすることは固く禁じられています。ブレードの破損はフライホイールのバランスを崩し、その結果、エンジンの振動が増加するため、これは容認できません。

フライホイールハブには 2 つのネジ穴があり、フライホイールを取り外すときにプーラーボルトがねじ込まれます。

エンジンのクランクケースは、クランク機構、ディストリビューション機構、スピードコントローラーなどの部品を取り付けるための基礎となります。

エンジンのクランクケースにはサンプが付いています。

クランクケースの右側にはオイルを充填するためのネジ穴のあるボスがあります。 穴にはプラグがねじ込まれており、そこに油量測定定規が取り付けられます。 クランクケースの同じ側壁には油圧インジケーターを取り付けるための穴があります。 トリガーレバーのフィンガーは、クランクケースの右側の前部にあるラグに押し込まれます。

クランクケースの左側にスピードリミッターを取り付けるためのボスがあります。 タイド上部の加工面にはスピードリミッターの点検やマグネト点火時期と中間クラッチのズレの点検を行うハッチが2か所あります。 両方のハッチは 1 つの蓋で閉じられます。

スピード リミッターのボス面は横方向の仕切りによって 2 つのコンパートメントに分割されており、そこにリミッターの後部ベアリングのシートがあります。 スピード リミッターは、第 1 コンパートメントとクランクケースの間の壁にある穴を通じて潤滑されます。 ボス後部の加工面にはマグネトーを取り付けるためのソケットがあります。

クランクケースの前側にはカムシャフトベアリングシートとシートがあります フロントベアリングレギュレーターシャフト。

クランクケースの下面には、クランクシャフト ボール ベアリング用のシートがあります。 軸受箱は鋳鉄カバーと一体加工されているため、そのままのカバー交換はできません。 それぞれの表紙と、 リアベアリングクランクシャフトは2本のスタッドで固定され、スタッドナットはベンドワッシャーで固定されています。

オイルポンプハウジングはスタッドとフロントベアリングカバーに取り付けられます。 カバーとオイルポンプハウジングの間に調整シムが配置されています。

オイルパンは鋳鉄製です。 サンプの上部の加工された平面はクランクケースに接続する役割を果たし、下部はエンジンサポートであり、エンジン取り付けボルト用の穴のある 4 本の脚があります。 クランクケースの両側には楕円形のハッチがあり、蓋で閉じられます。 カバーとクランクケースの間にはボール紙のガスケットが配置されています。 オイルフィルターはハッチから交換し、クランクケースも点検・洗浄します。 パンは 6 つのスタッドでクランクケースに固定されています。 パンに対するクランクケースの正確な固定は、2 本の円錐形ピンによって確実に行われます。 2 つのボール紙ガスケットがクランクケースのパーティング ラインに沿って取り付けられます。 クランクケースとパンは表裏一体で加工されているため、クランクケースやパンをそのまま交換することはできません。

エンジンの運転中、クランクケース内では、空気の加熱やピストンリングとシリンダー壁の間のガスの侵入により、 高血圧ガスケットの破損やシールからのオイル漏れにつながります。 圧力が許容レベルを超えないようにするため、空気とそれに伴う燃料蒸気や排気ガスがクランクケースからバルブボックスを通ってエアクリーナーパイプに吸い出されます。

配布メカニズム

分配機構は、エンジンの動作プロセスに従って、可燃性混合物をシリンダー内に導入し、そこから燃焼生成物を放出する役割を果たします。 分配機構は、ギア、シャフト、プッシャー、バルブ、スプリングおよび締結部品で構成されています。

米。 24. タイミングギア:ギア取り付け用のAマーク

ギア (図 24) は、エンジンの前部のクランクケース ボスに配置されています。 UD-2 エンジンには、クランクシャフト ギア、カムシャフト ギア、スピード リミッターおよびマグネト ドライブ ギアの 3 つのタイミング ギアがあります。 4ストロークエンジンでは、シリンダー内の作業プロセスはクランクシャフトの2回転で発生し、この間に各バルブは1回だけ開くため、カムシャフトの回転数はクランクシャフトの回転数の半分でなければなりません。 したがって、カムシャフトのギア 2 の歯の数は、クランクシャフトのギア 1 の歯の数の 2 倍になります。

リミッターおよびマグネトドライブのギア 3 の歯数は、クランクシャフトのギア 1 の歯数と同じです。 したがって、マグネトーとリミッターの回転速度はクランクシャフトの回転速度と同じになります。 これは、エンジン始動時にマグネトによってシリンダーに供給される火花を強化し、寸法を小さくするために行われます。 クランクシャフトとリミッタードライブギアはスチール製、カムシャフトギアは鋳鉄製です。

すべてのギアはキーを使用してシャフトに取り付けられ、シャフトに対して非常に特定の位置を占めます。 したがって、クランクシャフトのクランク、カムシャフトのカム、およびマグネトチョッパーのカムの相対位置は、ギアが相互にどのように取り付けられているかによって決まります。

のために 正しい取り付けエンジンを分解した後、メーカーは歯と歯の間のキャビティに同じマーク A を付けます。一方のギヤのマークが付いた歯は、もう一方のギヤのマークが付いたキャビティに適合する必要があります。

タイミングギアが配置される上部クランクケースの潮流は、鋳鉄製の蓋で覆われています。

カムシャフトはスチール製で、打ち抜き加工が施されており、4 つのカムを備えています。 そのうちの 2 つは排気バルブを開き、2 つは吸気バルブを開きます。

カムとベアリングジャーナルの外面は熱処理され、研磨されています。

ボールベアリングは、肩部で止まるまでサポートジャーナルに押し付けられます。 カムシャフト先端に取り付けられたドライブギヤはナットで固定され、セグメントキーで回転止めされています。 ナットはロックワッシャーで固定されています。

ベアリングを備えたカムシャフトアセンブリはクランクケースハウジングに取り付けられています。

プッシュロッドは、カムシャフトのカムからバルブステムに力を伝達する役割を果たします。 プッシャーは円盤状のスチール製です。 プッシャーの表面はセメントで固定され、研磨されています。

ロッド上部の先端には調整ネジがねじ込まれており、バルブステムとプッシャーの隙間を調整する際にプッシャーの長さが変化します。 ネジはロックナットで固定されています。

プッシャーは鋳鉄製のガイド ブッシュ内で動きます。

バルブは耐衝撃性に優れたスチール製です。 高温排ガス。 作業面は研磨されています。 バルブヘッドの加工面は 45° の角度で加工され、シートに研削されて密閉されています。 ロッドの端には、バルブスプリングプレートを固定するためのクラッカーを取り付けるための環状の凹部があります。

バルブヘッドの上面のスロットは、バルブをシートに研磨するために使用されます。

エンジンの運転中にバルブが加熱し、ステムが伸びるため(バルブのソケットへの嵌合が緩くなる可能性があります)、バルブステムの下端とプッシュロッド調整ネジの上端の間に隙間が残ります。 バルブが閉じているときのギャップは 0.2 mm である必要があります。

隙間が 0.2 mm を超えると、すべてのモードでエンジンを動作させるとノッキングが発生し、出力が低下します。

クリアランスが減少すると、エンジンはフルパワーを発揮できなくなります。 吸気バルブ クリアランスが低いことはキャブレターで「くしゃみ」が発生し、排気バルブ クリアランスがマフラーで「銃声」が発生する兆候が見られます。

これらすべての現象は、エンジンが次の速度で作動しているときに特に顕著になります。 高速。 バルブクリアランスが不適切な状態でエンジンを運転し続けると、バルブヘッドやバルブシートが破損または焼損したり、カムシャフトのカム表面が急速に摩耗したりする可能性があります。 バルブステムはガイドブッシュ内で動きます。 バルブが開いた後の元の位置への戻りとシートへのしっかりとしたフィットは、バルブ スプリングを使用して確保されます。

鋳鉄製バルブガイドは、外面と内面が注意深く機械加工された円筒形のチューブです。 吸気バルブガイドと排気バルブガイドは同じです。 シリンダーバルブボックスの穴に圧入されます。

バルブスプリングはシリンダーのバルブボックス内に配置され、そこであらかじめ圧縮され、バルブを閉位置に保持しようとします。

バネはバネ鋼丸線を使用しており、巻きピッチは一定です。 バルブスプリングの弾性は任意にはできません。 バネが弱いと、バルブが閉じるときにバルブの着座が不明確になり、閉まりが遅くなります。 スプリングがきつすぎるとバルブシートが破損し、バルブの面取りの摩耗が加速します。 したがって、破損または紛失したスプリングは、工場がスペアパーツ キットで提供するスプリングとのみ交換する必要があります。

バルブタイミング。 新鮮な可燃混合気によるシリンダーの充填を改善し、シリンダーから燃焼生成物をより完全に除去するために、ピストンが上死点 (TDC) または下死点 (BDC) にあるときに、バルブが間違った瞬間に開閉します。 )そして少し遅くなるか早くなります。 バルブの開閉モーメントは通常、上死点または下死点の前後のクランクシャフトの回転角度で表され、バルブタイミングと呼ばれます。 わかりやすくするために、バルブタイミングを図に示します (図 25)。

UD-2エンジンでは インレットバルブピストンがcに達しないときに開き始めます。 標高30度。 これは、シリンダーの作動キャビティから燃焼ガスを部分的にパージする目的で行われます。 ピストンが n を通過した後、吸気バルブは 58° で閉じます。 m.t. は、吸い込まれた作動混合物の慣性を利用してシリンダーの充填を改善します。

排気ガスからシリンダーをより効果的に浄化するために、排気バルブは 50°BC で開きます。 m.t.、vの後に38°閉じます。 m.t.

このバルブの開閉は、バルブのカムの形状と位置によって保証されます。 カムシャフト、カムシャフトとクランクシャフトギアの正しい噛み合いも同様です。

潤滑システム

エンジンには、 複合システム潤滑剤 クランクシャフトのコンロッドベアリングに潤滑油が加圧供給されます。 ピストンやピストンリングなどの可動部は飛沫によって潤滑されます。

潤滑システムの概略図を図に示します。 26.

潤滑システムには、オイルレシーバー、オイルポンプ、オイルフィルター、潤滑ベアリング、油圧計、オイルゲージが含まれます。

ギヤタイプのオイルポンプです。

オイルポンプはクランクシャフトのフロントベアリングキャップに取り付けられ、ベアリングキャップと同じスタッドを使用して固定されます。 オイルポンプはクランクシャフトギヤによって駆動されます。

ポンプドライブギヤはオイルポンプドライブギヤの軸端に取り付けられています。 ギアはナットで車軸に固定され、セグメントキーで回転しないように固定されています。

米。 25. UD-2エンジンのバルブタイミング

米。 26. エンジン潤滑システム

ポンプ本体には、排出ギア 9 が配置される内部の機械加工されたキャビティに接続された 2 つのチャネルがあり、そのうちの 1 つ - 吸入 - はオイルレシーバーと連通し、もう 1 つ - 排出 - は出口バルブに接続されます。

減圧弁が設置される流路は孔を介してクランクケースと連通している。

オイルフィルター。 UD-2エンジンには、オイルポンプから摺動部に流入するオイルを洗浄するために、ボール紙フィルターエレメントを使用したフィルターが取り付けられています。 フィルタはハウジング、フィルタエレメント、タイロッド、キャップで構成されています(図26参照)。

フィルターハウジングはねずみ鋳鉄から鋳造されています。 フィルターエレメントは、間にスペーサーを挟んだ一連のボール紙ディスクで構成されています。 ディスクとスペーサーのセットは、3 つの外部タイを使用して、下部と上部の打ち抜き金属カバーの間にクランプされます。 組み立てられたフィルターエレメントはタイロッドに取り付けられ、スプリングによってフィルターハウジングの円筒状の突起に押し付けられます。 タイロッドに沿ってフィルターエレメントの内部空洞からオイルが漏れるのを防ぐため、タイロッドのエレメントの両側に革製のガスケットが取り付けられています。 フィルターキャップは、シーリングレザーガスケットを介してナットとロックナットでハウジングに固定されています。

オイルの濾過は次のように行われます。 ポンプからのオイルは下の溝を通って流れます。 フィルターキャップ。 ボール紙のディスクとガスケットによって形成されたフィルターエレメントの外面の隙間を通過したオイルは、ガスケットの切り欠きによって作られた凹部に入り、そこで沈殿します。 そして、精製されたオイルがガスケットのスポークの溝に浸透します。 これらの溝を通って、オイルはフィルターエレメントの内部空洞からタイロッドに至り、フィルターとポンプハウジングのドリルチャンネルに沿った穴を通って、クランクシャフトの潤滑ベアリングに入ります。

油圧インジケーター。 潤滑システムの動作を監視するために、ハウジング、ロッド、ローラー、リターンスプリング、リミットナットで構成される油圧インジケーターがエンジンに取り付けられています(図27)。

インジケーターアセンブリは、ハウジングの下側のネジ部を使ってクランクケースの側壁の穴に肩部で止まるまでねじ込まれます。 密閉するために、インジケータハウジングの肩部とクランクケース壁の間にガスケットが配置されます。

エンジンが停止しているときは、ロッドはバネの作用でインジケーター本体に埋め込まれます。

エンジンの運転中、ロッドは油圧の影響を受けてハウジングから 7 ~ 8 mm 突き出し、スプリング 6 は圧縮状態になります。

エンジン回転中にロッドがインジケーターハウジングから突き出ていない場合は、ただちにエンジンを停止し、油圧低下の原因を特定してください。 圧力がかかっていない状態でエンジンを運転する オイルシステムは固く禁止されています。

米。 27. 油圧インジケーター

潤滑ベアリング。 潤滑ベアリングには 2 つの穴があります。 1 つの穴はオイル ポンプからベアリング内面の環状凹部にオイルを供給するために使用され、もう 1 つの穴は環状凹部から圧力インジケーターにオイルを供給するために使用されます。

ポンプから圧力下で供給されたオイルは、穴を通って環状の凹部に入り、次にクランクシャフトの穴を通ってコネクティングロッドベアリングに達します。

クランクシャフトをクランクケースに取り付けるときは、潤滑ベアリングの穴がフロントベアリングキャップの穴と一致するように注意する必要があります。 そうしないと、オイルポンプと潤滑軸受を接続するオイルラインを取り付けることができなくなります。

潤滑システムの動作 (図 26 を参照)。 エンジンが作動すると、オイル ポンプ ハウジング内にある一対の噴射ギアがクランクシャフト ギアからオイル ポンプ駆動ギアを介して駆動されます。 回転する一対のインジェクション ギアは、メッシュ付きのオイル レシーバー 1 を介してオイル パンからオイルを取り出し、ポンプ ハウジングの出口チャネルを通って潤滑ベアリングの環状凹部に送り込み、その後クランクシャフトの穴に送り込みます。コネクティングロッドベアリングに。

同時にオイルがフィルターに入ります 細かい掃除、そこから精製されたオイルがクランクケースに排出されます。

隙間からオイルが絞り出される コンロッドベアリング、クランク機構の回転部分により飛散します。 オイルが飛散すると、シリンダー壁、上部コンロッド、動弁機構部品、タイミングギア、クランクシャフトベアリングなどに付着し潤滑します。

潤滑システム内の圧力が上昇すると、圧力リリーフバルブが開き、過剰なオイルがクランクケースに排出されます。

減圧弁は、摩耗によりベアリングのクリアランスが変化しても、潤滑システム内の圧力が一定に保たれるように調整されます。

ベアリングクリアランスが増加すると、減圧バルブがバイパス穴を閉じ始め、クランクケース内に放出されるオイルの量が減少します。

システム内の油圧は一定に保たれます。 完全閉店後 減圧弁ベアリングのクリアランスがさらに増加すると、システム内の圧力が低下します。 この後、クランク機構の修理が必要となります。

オイルライン内の油圧は、クランクケース壁に取り付けられた油圧インジケーターによって監視されます。 オイルは潤滑ベアリングの環状凹部から穴を通ってインジケーターに流れます。 圧力がかかると、インジケーターロッドがハウジングから 7 ~ 8 mm 突き出ます。

クランクケース内のオイルレベルは、オイルフィラープラグに固定されたチューブに挿入されたオイルゲージによって管理されます。

冷却システム

エンジンには強制力があります エアシステム冷却には、ファン、カタツムリの形で作られたフライホイールファンケーシングが含まれます。 ケーシング後壁とシリンダーケーシングで空気の流れをガイドします。

エンジン運転中、ファンにより吸気口(図3参照)から吸い込まれた空気は、ガイドケーシングを通ってシリンダおよびシリンダヘッドに供給されます。 空気はシリンダーヘッドのフィンの間を通過して余分な熱を取り除き、必要な熱を維持します。 温度体制エンジン。 寒い天候での運転時にエンジンの過冷却を避けるために、冷却空気の量を減らすことをお勧めします。 調整はファンケーシングの入口に取り付けられたダンパーによって行われます。

供給体制

動力システムには、燃料タンク、沈殿物フィルター、燃料ライン、キャブレター、エアフィルター、排気管と吸気管、マフラー、スピードコントローラー、キャブレタースロットル制御ソレノイドが含まれます。

燃料は、エンジンに接続されていない別のタンクから重力によってキャブレターに入ります。 空気はエアフィルターを通ってキャブレターに入ります。

燃料タンクは有鉛鋼板製で容量35リットルの小型車「モスクヴィッチ407」から流用した。

フィラープラグ 燃料タンクネックをしっかりと閉じ、タンク内に大きな圧力が上昇するのを防ぐバルブが装備されています。

タンク内の過剰圧力が 50 mm Hg から 250 mm Hg に増加したとき。 美術。 (0.07 ~ 0.34 kg/cm2) バルブはバネ力に打ち勝って上昇し、タンクはネックとシール ガスケットの間の隙間を通って大気と連通します。

動作中は、ガスケット、スプリングの良好な状態、穴の清浄度を監視する必要があります。これはプラグとそのバルブの動作を決定するためです。

キャブレター。 UD-2エンジンにはK-16Vキャブレターを搭載。

キャブレター (図 28) は、本体とフロートチャンバーカバーの 2 つの主要部分で構成されています。 キャブレター本体は、フロートチャンバーおよびディフューザーと一体の亜鉛合金で作られています。

ミキシングチャンバーとエアパイプには、スロットルとエアダンパーがネジで車軸に取り付けられています。 ボディの下部には、キャブレターのメイン計量システムのウェルがあり、チャネルを介してフロートチャンバーに接続されています。

スプレー ノズルがメイン投与システムのウェルにねじ込まれています。 燃料は坑井から水路を通ってシステムに引き込まれます。 アイドルムーブ.

アイドル システムは、燃料通路、空気通路、調整ネジ、燃料ジェット、および混合チャンバー内の 2 つの調整された穴で構成されます。 フロート室への燃料の流れとその中の燃料レベルは、中空の真鍮製フロートとニードルバルブで構成されるフロート機構によって自動的に調整されます。

フロート室が燃料で満たされると、フロートが浮き上がり、その針がフロート室のカバーに注がれたスリーブの穴を塞いで、室への燃料のさらなる流入を停止します。

燃料が消費されるとフロートが下がり、ニードルがブッシュに穴を開け、フロート室が再び燃料で満たされます。

米。 28. キャブレター

亜鉛合金から鋳造されたフロート チャンバー カバーには、フロート ダンパーを取り付けるための柱と 3 つのネジ穴があります。 そのうちの 1 つは燃料供給フィッティングを固定するために使用され、他の 2 つはカバーをキャブレター本体に固定するために使用されます。 フロート レデューサーは、エンジン始動時に混合気を濃縮するように設計されています。 クエンチャーを押すと、フロートチャンバー内の燃料レベルを上げることができ、その一部はアトマイザーを通って混合チャンバーに流れます。

エアダンパーは、冷えたエンジンの始動時や暖機時に混合気を強制的に濃くする役割もあります。

スロットル軸の上端にはレバーが取り付けられており、アイドル時のエンジンのクランクシャフトの速度を調整します。

スロットル軸の下端にはレバーが取り付けられており、エンジンのクランクシャフトのスピードリミッターロッドに接続されています。 電磁石ロッドはエンジンのクランクシャフト速度リミッターレバーに取り付けられており、車体の貨物領域の温度に応じてキャブレターのスロットルを閉じたり解放したりして、エンジンを動作速度からアイドル速度に切り替えるか、または元の速度に戻します。

キャブレターは次のように動作します。

燃料タンクからキャブレターのフロート チャンバーまで、燃料はフロート チャンバー カバーのフィッティングに接続された燃料ラインを通過します。 フィルターメッシュがフィッティングに取り付けられています。 フロート室内の燃料レベルの必要な一定性は、フロート機構によって維持されます。

燃料はフロート室からチャネルを通って井戸に入り、フロート室のレベルに対応するレベルに設置されます。

燃料はウェルからチャネルを通ってアイドルジェットに上昇し、フロートチャンバー内の燃料レベルにも設置されます。

エンジン始動時やアイドリング時はスロットルが非常に小さい角度まで開いているため、スロットル空間内の高真空の影響によりスロットルとミキシングチャンバーの間に隙間が生じ、 高速空気を通す。

同時に、示された真空が校正された穴を通ってアイドルチャネルに伝わり、燃料がノズルから流れ出します。

ノズルを出た燃料は、エアダンパーパイプから流路を通って流入する空気と混合され、エマルジョンの形で混合室に送られます。 調整ネジを回すと、アイドルチャンネル内の混合物の品質を変更できます。

混合チャンバーでは、ダンパーと混合チャンバーの間の隙間を通過する空気によって燃料がさらに粉砕されて小さな粒子になります。

このようにして準備された可燃性混合物はエンジンのシリンダーに入ります。

スロットルが開くと、ディフューザー内の空気流の速度が増加し、その結果、メイン投与システムのノズル噴霧器 3 の突出部分上の真空度が増加します。 この点に関して、燃料はメインスプレージェットから集中的に流れ出し、ディフューザーを高速で通過する空気流によってスプレーされ、可燃混合物の形でエンジンシリンダー内に導かれます。

スロットルが完全に開いているとき (過負荷モード)、ディフューザー内の空気流速とアトマイザー ノズル内の真空度が最大値に達し、その結果アトマイザー ノズルを通る燃料の流量が増加し、最大限の燃料が確保されます。エンジンパワー。

工場出荷時のキャブレター調整により、 最大出力エンジンの最適な燃料効率を実現します。 したがって、工場出荷時の設定に変更を加えると、

キャブレターは通常、エンジン出力の低下と燃料消費量の増加につながります。

キャブレターの調整は 1 つだけで、動作条件下でメンテナンス担当者が行うように設計されています。 これはアイドル時のエンジンのクランクシャフト速度の調整です。

アイドル速度でエンジンが不安定に動作して停止したり、逆に速度が上昇したりする場合には、この調整に頼る必要があります。

米。 29. 電磁石:

1 - 本体。 2 - リング。 3 - 断熱材。 4 - キャップ。 5 - コイル。 b - ブッシング; 7 - コア

調整は混合質ネジとスロットル軸レバーのスラストネジの2本のネジで行います。

スロットル軸レバーの止めネジを緩めると、最小値が設定されます。 起こり得る革命次に、エンジンの作動が中断されるまで、品質ネジを回して混合物を薄めます。 高品質のスクリューを徐々に緩めて、スムーズで安定したエンジン動作が得られるまで混合気を濃縮する必要があります。 レバーのネジを外し、再びスロットルを閉じて速度を下げてみます。 したがって、レバーのストップスクリューの回転と高品質のスクリューを組み合わせることで、安定した低アイドル回転数を実現できるはずです。

電磁石 (図 29) は、 電気ドライブスロットルコントロール。

貨物エリアの温度が設定制限値を下回ると、動作中のサーマルリレーが電気回路の接点を閉じ、電磁石のコイルに電流が流れ、電磁石の可動コアがコイルの中心穴に引き込まれます。

可動コアにはロッドがネジで取り付けられ、スロットル軸の下端に設置されたエンジンスピードリミッターレバーに接続されています。 レバーが動くとスロットルが閉じられ、エンジンがアイドリングします。 これにより、遠心クラッチが切れ、コンプレッサーが停止し、 冷凍ユニット動作を停止します。

貨物室の温度が設定限界まで上昇すると、サーマルリレーが接点を開き、コアがスプリングで元の位置に戻り、キャブレターのスロットルが開き、エンジンが運転速度に切り替わり、冷凍ユニットがオンになります。また。

エア・フィルター。 UD-2エンジンには慣性オイルフィルターが装着されています。

エアフィルターは、エンジンのキャブレターにフランジが付いた吸気管に取り付けられています。

入口および出口パイプラインは鋳鉄製であり、一体鋳造です。 シリンダーに隣接するパイプラインの平面は研磨されます。 アスベスト鋼ガスケットは、パイプラインとシリンダーの間、およびマフラーのフランジの間に配置されます。 スペーサーボール紙ガスケットは、インテークマニホールドフランジとキャブレターの間に配置されます。

マフラー - 溶接; 金属製の本体の中にメッシュシリンダーとパイプが入っています。 作業員を火傷から保護するために、マフラーは保護ケーシングで覆われています。

スピードリミッター。 に さまざまな負荷(アイドル状態から全負荷まで)エンジンのクランクシャフトの回転数はほぼ一定であるため、シリンダーに入る可燃性混合気の量を変更する必要があります。 この変更は、キャブレターのスロットルを多かれ少なかれ開く速度リミッターによって自動的に行われます。

リミッターはエンジンのクランクケースの特別なボスにあり、ローラー (図 30)、バランスウェイト、プッシャー、レバー、制御装置の主要部品で構成されています。

中空スチールローラーは、エンジンのクランクケースボスボアに取り付けられた 2 つのボールベアリング内で回転します。 シャフトの前端のキーには、カムシャフト ギアと常に噛み合うギアが配置されています。 ローラーの中央部分では、2 つのバランス ウェイトが車軸のハブ ボスにヒンジで取り付けられています。 ローラーの対向する 2 つの側面には、バランス ウェイトのショルダーが入る 2 つの窓があります。 ショルダーは、ローラー内に自由に取り付けられたプッシャーの端に当てられます。 ローラーの外側の端はレバーの小さなアームの上にあります。

ローラーの後端のキー上に、マグネトドライブカップリングが取り付けられています。 点火時期自動ハウジングの突起が嵌合する2つの溝を有する中間カップリングも、カップリングの2つの突起上に配置される。 リミッター前部はタイミングギヤカバーで覆われています。 カバーの潮時は軸にダブルアームレバーを搭載。 レバーの長いアームはスロットルリンケージを制御するロッドに接続され、短いアームはリミッタースプリングに接続されています。

米。 30. スピードリミッターとマグネトー:

1 - レバー。 2-エンジンクランクケース; 3 - ナット; 4ギア; 5-バランスウェイト; 6-バランサースプリング; 7-ベアリング; 8 - マグネトドライブカップリング; 9-中間カップリング。 10 - 自動点火進角。 11 - マグネトー。 12 - 調整ピン。 13 - ナット。 14 - ロッキングディスク。 15 - ローラー。 16ショルダーのバランスウェイト。 17 - リミッターローラー。 18 - リミッタースプリング。 19 - プッシャー。 Vショートレバーアーム。 21 - 表紙

スプリングの張力はナットで調整します。 スプリング張力を変更すると、公称エンジン速度がわずかに変化する可能性があります。

リミッタースプリングの張力は工場で設定されています。

リミッタの動作は次のとおりです(図 31)。 エンジンが作動すると、バランスウェイトを備えたローラーがギアによって回転します。 回転中に発生する遠心力がバネの張力に打ち勝ち、バランスウェイトは軸を中心に回転し、図の点線の位置になります。

この結果、バランサーはショルダーの硬化端でプッシャーの端を押し、前方(図の左側)に移動します。

レバーの短いアームを動かして押すと、プッシャーがバネの抵抗に打ち勝ち、軸とその上にあるレバーを時計回りに回転させます。その結果、レバーは図の点線で示された位置になります。 。

![]()

米。 31.速度リミッターの動作スキーム:

1 - 軸。 2 - レバー。 3 - トラクション。 4 - スロットルリンク。 5 - スロットル。 6 - プッシャー。 7 - ギア。 8 - ローラー。 9 - バランスウェイト。 10-バランサースプリング。 11 - バランサーホルダー。 12 - マグネトドライブカップリング; 13 調整ピン。 14 - アウタースプリング

レバーの上端は右に移動し、キャブレターのスロットルアームに接続されているロッドを押します。 同時にスロットルが閉じられ、シリンダーへの可燃混合気の供給が減少し、出力が低下し、その結果、エンジン回転数が低下します。

エンジンのクランクシャフト速度が低下すると、バランサーの遠心力が減少し、スプリングが縮み、レバーを反時計回りに回すとスロットルが開きます。

点火システム

点火システムは、自動点火タイミングを備えたマグネトー、高電圧ワイヤー、点火プラグで構成されています。

マグニートーがプロデュースする 電気高電圧はワイヤーを介してシリンダーヘッドの穴にねじ込まれた点火プラグに供給されます。

作動混合物は、点火プラグの電極間で飛び跳ねる電気火花によって点火されます。

マグニートー。 UD-2エンジンにはM68Bマグネトーが搭載されています。 マグネトーは、固定巻線と回転磁石を備えた右巻きツインスパーク マグネトーです。

マグネトは、高電圧の電気エネルギー パルスを生成し、それらを 2 気筒エンジンの点火プラグ全体に必要な順序で分配するように設計されています。

キャブレター エンジンの出力と効率は、作動混合気の点火のタイミングに大きく依存します。 燃焼室内で圧縮された作動混合気の燃焼には一定の時間が必要であるため、混合気の点火はある程度早めて、つまりピストンがラインに入る前に実行する必要があります。 圧縮行程中のm.t。 この場合、ピストンの下降行程の開始までに、燃焼室内にある作動混合物が点火する時間があり、作動行程中にピストンに作用します。 最高圧力ガス

点火時期の量は、クランクシャフトのクランクが c に達しない角度で測定されます。 膨張ストローク時のm.t. この角度は点火時期角度と呼ばれます。

作動混合気の最も好ましい点火タイミングは、主にエンジンのクランクシャフト速度に依存します。 速度が上昇すると、それに応じて点火時期も増加する必要があります。 過度に早い点火は爆発を引き起こし、その結果、エンジン出力の大幅な損失とエンジン内でのノッキングノイズの出現を引き起こし、エンジン部品の摩耗の増加を引き起こします。

遅発点火もエンジン出力と効率の低下を引き起こし、通常は深刻な過熱を伴います。

エンジンを始動するとき、ピストンが V 位置にあるときに作動混合気が点火する必要があります。 m.t.、つまり最新のイグニッションをインストールする必要があります。 これは非常に早期の流行を回避し、可能性を排除するために必要です。 逆回転クランクシャフト。

シングルモードリミッターを備えたエンジンでは、クランクシャフトの回転速度が一定の範囲内で変動するため、進角一定のマグネトーを搭載することに加え、専用のMC22A点火進角装置を作動させると点火時期が変化します。

点火進角装置には、カップリングによってリミッターシャフトに接続されたドライブケージ (図 32) と、マグネトローターシャフト上のキーとナットを使用してハブによって固定されたドリブンワッシャーが含まれています。

ウェイトは 2 本のピンでケージに緩く取り付けられています。 各負荷は、軸上にヒンジで接続された 2 つの部分で構成されます。 各ウェイトの両方の部分は、ウェイトの一方の部分にネジで固定された板バネによって特定の位置に取り付けられます。 ドリブンワッシャーには2本のピンが取り付けられており、ウェイトの端にある穴に自由にフィットし、 中央部穴の開いた保持器はワッシャーハブの突出部分に自由に取り付けられます。

エンジンが作動すると、リミッターシャフトからの回転がケージ、ウェイト、カップリングワッシャーを介してマグネトローターに伝達されます。

低速クラッチ速度では、その負荷は板バネによって真っ直ぐな状態に保持され、相互に変位することなくリミッターシャフトからマグネトローターシャフトに回転を伝達します。

エンジン速度が上昇すると、回転するクラッチ ウェイトに大きな遠心力が発生し、ウェイトを押し広げ、ウェイト スプリングの抵抗に打ち勝ちます (点線の画像)。 この場合、ウェイトが離れると、カップリングのドリブンワッシャーがピンを介してマグネトロータとともに相対的に変位します。 ドライブシャフト回転方向の前方へ。 ローターと連動してマグネトーが回転方向に前進し、ブレーカーカムが回転します。 そのため、ブレーカー接点が開き、シリンダーへの火花の供給が若干早くなり、点火時期が長くなります。

RPMが低下すると、ウェイトにかかる遠心力が減少し、スプリングの作用でウェイトが真っ直ぐになり、ドリブンワッシャーが元の位置に移動し、点火時期が短くなります。 エンジンのクランクシャフトとマグネトローターの各回転数は、カップリングウェイトの特定の位置とマグネトローターの変位に対応します。

このようにして、エンジンのクランクシャフト回転数に応じて最適な点火時期が設定される。

スパークプラグ。 UD-2エンジンにはA11Uスパークプラグが装備されています。 スパーク プラグの電極間のギャップは 0.6 ~ 0.7 mm 以内である必要があります。

米。 32.自動点火進角

電流はマグネトから銅より線を介して点火プラグに供給されます。銅より線は、耐ガソリン油ワニスを含浸させた綿編組で覆われた厚いゴム製シースで外側が絶縁されています。 ワイヤの一端はマグネト出力接点に接続されています。

シリンダーからのガスの漏れを防ぐために、点火プラグの下に銅アスベストガスケットが取り付けられています。

主機関の故障、その原因と解決策を表に示します。 2.

にカテゴリ: - 冷凍車両