Легковой автомобиль малого класса, выпускается Волжским автомобильным заводом с 1976 г. Кузов - седан, закрытый, несущий, четырехдверный. Передние сиденья - регулируемые по длине и наклону спинки, оборудованы подголовниками, спинки откидные. Заднее сиденье - неподвижное, с центральным подлокотником, убирающимся в спинку сиденья.

Модификации

ВАЗ-21061 - с двигателем рабочим объемом 1,45л мощностью 71,5 л.с.;ВАЗ-21063 - с двигателем рабочим объемом 1,3 л мощностью 63,5 л.с.

Двигатель.

Мод.ВАЗ-2106, бензиновый, рядный, 4-х цил., 79x80 мм, 1,57 л, степень сжатия 8,5, порядок работы 1-3-4-2, мощность 55,5 кВт (75,5 л.с.) при 5400 об/мин, крутящий момент 116 Н-м (11,8 кгс-м) при 3000 об/мин. Карбюратор 2107-1107010-20. Воздушный фильтр - со сменным фильтрующим элементом. Система охлаждения - с электровентилятором, автоматически включающимся и отключающимся.Трансмиссия.

Сцепление - однодисковое, с диафрагменной нажимной пружиной, привод выключения - гидравлический. Коробка передач - мод.2106 или 2106-10, 4-х ступ. с синхронизаторами на передачах переднего хода. Передат. числа коробки передач мод. 2106; 1-3,24; II-1,98; III-1,29; IV-1,0; ЗХ-3,34. То же, мод. 2106-10: I-3,67; II- 2,10; III,36; IV-1,00; ЗХ-3,53. Карданная передача - два последовательных карданных вала с промежуточной опорой. Главная передача - гипоидная, передат. число - 4.1 с коробкой передач мод. 2106 или 3.9, с коробкой передач мод.2 106-10.Колеса и шины.

Колеса - дисковые, обод 5J-13. крепление на 4 болтах. Шины 165R 13 или 175/70R13. Давление в шинах 165R13: передних - 1,6. задних- 1,9 кгс/см.кв.То же, в шинах 175/70R13: передних - 1.7, задних - 2,0 кгс/см.кв. Число колес 4+1.Подвеска.

Передняя - независимая, на поперечных рычагах, с цилиндрическими пружинами, амортизаторами и стабилизатором поперечной устойчивости. Задняя - зависимая, с цилиндрическими пружинами, амортизаторами, четырьмя продольными и одной поперечной штангами.Тормоза.

Рабочая тормозная система: передние тормоза - дисковые, задние - барабанные, с автоматической регулировкой зазора. Привод - гидравлический, двухконтурный, с вакуумным усилителем и регулятором тормозных сил. Стояночный тормоз - с механическим приводом на задние тормозные механизмы. Запаской тормоз - один из контуров рабочей тормозной системы.Рулевое управление.

Рулевой механизм - глобоидальный червяк и ролик. Передат. число - 16.4.Электрооборудование.

Напряжение 12В, ак. батарея 6СТ-55А, генератор Г22 1 с встроенным выпрямителем, регулятор напряжения РР380, стартер 35.3708, распределитель зажигания 30.3706. катушка зажигания Б1 17 или Б1 17-А, свечи зажигания А17-Д8, А17-ДВР, FE65P или FE65PR (Югославия). Топливный бак - 39 л, бензин АИ-93,система охлаждения - 9,9 л, тосол А-40 или А-65,

система смазки двигателя - 3,75 л, М-6/12Г, при температурах от плюс 45 до минус 20°С.

M-5/l0Г, при температурах от плюс 30 до минус 30°С,

картер рулевого механизма - 0,215 л, ТАД-17И,

картер ведущего моста - 1,3 л. ТАД-17И,

картер коробки передач - 1,35 л, ТАД-17И,

система гидропривода тормозов - 0,66 л, жидкость "Томь", "Роса",

система гидропривода выключения сцепления - 0,2 л, жидкость "Томь", "Роса",

Амортизаторы:

передние - 2x0,12 л,

задние - 2x0,195 л,

Амортизаторная жидкость МГП-10;

бачок омывателя ветрового стекла - 2,0 л, жидкость НИИСС-4 в смеси с водой.

Масса агрегатов (в кг)

Двигатель - 117,коробка передач с картером сцепления - 26,

кузов в сборе без сидений - 275,

задний мост в сборе - 53,

колесо с шиной - 15.

радиатор - 5,7.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Число мест, чел. | 5 |

|---|---|

| Масса багажа | 50 кг. |

| Снаряженная масса | 1035 кг |

| В том числе: | |

| на переднюю ось | 555 кг. |

| на заднюю ось | 480 кг. |

| Полная масса | 1435 кг. |

| В том числе: | |

| на переднюю ось | 657 кг. |

| на заднюю ось | 778 кг. |

| Допустимая масса прицепа: | |

| без тормозов | 500 кг. |

| оборудованного тормозами | 750 кг. |

| Макс.скорость | 150 км/ч |

| Время разгона до 100 км/ч, | 16,0 с. |

| Макс.преодолеваемый подъем | 36 % |

| Выбег с 50 км/ч, | 500 м. |

| Тормозной путь с 80 км/ч | 38 м |

| Контрольный расход топлива, л/100 км: | |

| при 90 км/ч | 7,4 л. |

| при 120 км/ч | 10,1 л. |

| городской цикл | 10,3 л. |

| Радиус поворота: | |

| по внешнему колесу | 5,6 м. |

| Габаритный | 5,9 м. |

Все автомобили, а Жигули особенно, нуждаются в регулярной диагностике. Она позволяет своевременно находить и устранять возникающие неполадки. Однако, к сожалению, не каждый автовладелец обладает необходимыми условиями и достаточными знаниями для того, чтобы эту самую диагностику провести, по крайней мере, в случае, когда машина требует тестировки на специальном оборудовании или элементарной разборки. Но есть одна характеристика, позволяющая судить об исправности многих узлов и деталей авто, не прикасаясь к машине, – расход топлива. Зная его номинальные и фактические показания, можно определить, нуждается ли ваш автомобиль в ремонте.

ВАЗ-21060.

- Марка двигателя: 21067.

- Вид: карбюратор.

- Объем: 1,6 л.

ВАЗ-21061.

- Марка двигателя: 2103.

- Вид: карбюратор.

- Объем: 1,45 л.

- Расход в режиме «город» и «загородная трасса» (л): 10,8 и 7,7.

ВАЗ-21062.

- Марка двигателя: 21067.

- Вид: карбюратор.

- Объем: 1,6 л.

- Расход в режиме «город» и «загородная трасса» (л): 9,8 и 7,1.

ВАЗ-21063.

- Марка двигателя: 21011.

- Вид: карбюратор.

- Объем: 1,3 л.

- Расход в режиме «город» и «загородная трасса» (л): 10,4 и 7,6.

ВАЗ-21064 (экспортная версия 61-й модификации для левостороннего движения).

- Марка двигателя: 2103.

- Вид: карбюратор.

- Объем: 1,45 л.

- Расход в режиме «город» и «загородная трасса» (л): 11,9 и 7,7.

ВАЗ-21065.

- Годы выпуска: 1990-2001.

- Марка двигателя: 21053.

- Вид: карбюратор.

- Объем: 1,45 л.

- Расход в режиме «город» и «загородная трасса» (л): 10,3 и 7,4.

ВАЗ-21066 (экспортный вариант 63-й модификации для левостороннего движения).

- Марка двигателя: 21011.

- Вид: карбюратор.

- Объем: 1,3 л.

- Расход в режиме «город» и «загородная трасса» (л): 10,8 и 7,6.

О том, как уменьшить расход топлива на ВАЗ 2106 читайте

АВТОМОБИЛЬ ВАЗ-21061

Этот автомобиль отличается от ВАЗ-2106 установкой двигателя 2103 рабочим объемом 1,45 л. Разборка, сборка и ремонт двигателя 2103 аналогичны разборке, сборке и ремонту двигателя 2106. Некоторые отличия имеются в ремонте блока цилиндров (другие размеры цилиндров) и подборе поршней.

На части выпускаемых автомобилей ВАЗ-21061 в системе охлаждения двигателя вместо вентилятора электродвигателем устанавливается вентилятор с механическим приводом. Крыльчатка вентилятора крепится к ступице 4 (см. рис. 62) на валике насоса охлаждающей жидкости.

БЛОК ЦИЛИНДРОВ

Диаметр цилиндров, мм:

класс А........... .76,00-76,01

класс В.......... . .76,01-76,02

класс С...........76,02-76,03

класс D ...........76,03-76,04

класс Е...........76,04-76,05

При ремонте блока цилиндров цилиндры необходимо под увеличенные диаметры поршней ремонтных размеров (на 0,4 и 0,8 мм) и с учетом обеспечения зазора 0,05- 0,07 мм, который замеряется также, как на двигателе 2106.

Диаметр поршней различных классов, замеренный перпендикулярно к оси пальца на расстоянии 52,4 мм от днища поршня, мм:

класс А........... 75,94-75,95

класс В........... 75,95-75,96

класс С........... 75.96-75,97

класс D........... 75,97-75,98;

класс Е........... 75,98-75,99

Увеличение для ремонтных размеров поршней составляет 0,4 и 0,8 мм. Так же, как на двигателе 2106, поршни одного двигателя не должны отличаться по массе более чем на 2,5 г. При подгонке массы съем металла не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,4 мм), а по ширине должен ограничиваться диаметром 66,5 мм (рис. 1).

Увеличение для ремонтных размеров поршней составляет 0,4 и 0,8 мм. Так же, как на двигателе 2106, поршни одного двигателя не должны отличаться по массе более чем на 2,5 г. При подгонке массы съем металла не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,4 мм), а по ширине должен ограничиваться диаметром 66,5 мм (рис. 1).

При запрессовке поршневого пальца в поршень необходимо пользоваться приспособлением А.60325 вместо 02.7853.9500. При установке поршней в цилиндры следует применять набор втулок А.60604, аналогичный набору втулок 02.7854.9500 (см. рис. 15).

КОРОБКА ПЕРЕДАЧ

На автомобиле устанавливается коробка передач модели BA3-2103-10 или ВАЗ-2107 с передаточным отношением главной передачи - 4,1. Передаточные числа коробок передач даны в табл.

Передаточные числа коробок передач автомобиля ВАЗ-21061

АВТОМОБИЛЬ BA3-21063

Автомобиль BA3-21063 отличается от ВАЗ-2106 установкой двигателя 21011 с рабочим объемом 1,3 л. Ход поршня у двигателя 21011 меньше, чем у двигателя 2106 и 2103, поэтому у него меньше высота блока цилиндров и меньше длина цепи привода распределительного вала. Длина новой цепи составляет 485,875- 486,275 мм. Цепь заменяется новой, если она вытянулась до дины 490 мм.

На двигателе 21011 устанавливается карбюратор 2105-1107010-20. Он отличается от карбюратора 2107-1107010-20, устанавливаемого на автомобилях ВАЗ-2106 и ВАЗ-21061, только тарировочными данными (табл.).

Тарировочные данные карбюратора 2105-1107010-20

Отработавшие газы отводятся через один дополнительный и основной глушители. Распределитель зажигания устанавливается типа 30.3706-01 с более коротким валиком, чем распределители зажигания 30.3706. На автомобиле устанавливается коробка передач модели BA3-2103-10 или ВАЗ-2105. При установке коробки передач BA3-2103-10 передаточное отношение главной передачи - 4,1, а коробки передач ВАЗ-2105 - 4.3. Передаточные числа коробок передач даны в табл. :

АВТОМОБИЛЬ ВАЗ-21065

Автомобиль ВАЗ-21065 имеет следующие отличия от автомобиля ВАЗ-2106. На автомобиле устанавливается пятиступенчатая коробка передач и главная передача с передаточным числом 3,9. Передаточные числа пятиступенчатой коробки передач следующие:

I передача............... .3,67

II передача...............2,10

III передача...............1,36

IV передача..............1,00

V передача...............0,82

задний ход...............3,53

На части автомобилей устанавливается карбюратор типа 21053- 107010 (типа “Солекс”) и бесконтактная система зажигания. Колеса применяются от автомобиля ВАЗ-2105, а шины устанавливаются типа ЕХ-85 или ИН-251 размером 175 /70R13. В электрооборудовании автомобиля добавлено электрообогреваемое заднее стекло, галогенные фары и противотуманный задний фонарь.

В кузове изменены обивка и подголовники сидений, бамперы. Ниже даются особенности ремонта новых узлов, не описанных ранее.

КАРБЮРАТОР 21053-1107010

Рис. 2. Карбюратор 21053-1107010:

Рис. 2. Карбюратор 21053-1107010:

1 - рычаг управления дроссельными заслонками;

2 - штифт рычага блокировки вторичной камеры;

3 - регулировочный винт приоткрывания дроссельной заслонки первичной камеры:

4 - винт крепления троса привода воздушной заслонки;

5 - рычаг управления воздушной заслонкой;

6 - рычаг воздушной заслонки:

7 - возвратная пружина воздушной заслонки:

8 - шток диафрагмы пускового устройства;

9 - электромагнитный запорный клапан;

10 - патрубок подачи топлива;

11 - кронштейн крепления оболочки троса привода воздушной заслонки:

12 - регулировочный винт дроссельной заслонки вторичной камеры;

13 - рычаг дроссельной заслонки вторичной камеры;

14 - рычаг привода дроссельной заслонки вторичной камеры;

15 - возвратная пружина дроссельной заслонки первичной камеры.

На двигателе устанавливается карбюратор 21053-1107010 (рис. 2) эмульсионного типа, двухкамерный, с последовательным открытием дроссельных заслонок. Карбюратор имеет сбалансированную поплавковую камеру, систему отсоса картерных газов за дроссельную заслонку, подогрев зоны дроссельной заслонки первичной камеры, блокировку вторичной камеры.

В карбюраторе имеются две главные дозирующие системы (рис. 3) первичной и вторичной камер, система холостого хода (рис. 4) первичной камеры с переходной системой, переходная система вторичной камеры, экономайзер мощностных режимов (рис. 5), эконостат, диафрагменный ускорительный насос (рис. 6), диафрагменное пусковое устройство. На принудительном холостом ходу включается экономайзер принудительного холостого хода.

Рис. 3. Схема главных дозирующих систем:

Рис. 3. Схема главных дозирующих систем:

1 - главные воздушные жиклеры с эмульсионными трубками:

2 - распылители первичной и вторичной камер:

3 - топливный фильтр;

4 - игольчатый клапан;

5 - поплавок;

6 - дроссельная заслонка вторичной камеры;

8 - дроссельная заслонка первичной камеры

Рис. 4. Схема системы холостого хода и переходных систем:

Рис. 4. Схема системы холостого хода и переходных систем:

1 - электромагнитный запорный клапан;

2 - топливный жиклер холостого хода;

3 - воздушный жиклер холостого хода;

4 - топливный жиклер переходной системы вторичной камеры;

5 - воздушный жиклер переходной системы вторичной камеры;

6 -выходное отверстие переходной системы вторичной камеры:

7 - главные топливные жиклеры;

8 - щель переходной системы первичной камеры;

9 - регулировочный винт качества (состава) смеси.

Рис. 5. Схема экономайзера мощностных режимов:

Рис. 5. Схема экономайзера мощностных режимов:

1 - дроссельная заслонка вторичной камеры:

2 - главный топливный жиклер вторичной камеры;

3 - топливный канал из поплавковой камеры:

4 - главный топливный жиклер первичной камеры;

5 - дроссельная заслонка первичной камеры;

6 - канал передачи разрежения:

7 - диафрагма экономайзера;

8 - шариковый клапан;

9 - топливный жиклер экономайзера;

10 - топливный канал в эмульсионный колодец;

11 - воздушная заслонка;

12 - главные воздушные жиклеры с эмульсионными трубками.

Рис. 6. Схема ускорительного насоса:

Рис. 6. Схема ускорительного насоса:

1 - распылители насоса;

2 - шариковый клапан подачи топлива;

3 - диафрагма насоса,

4 - толкатель;

5 - рычаг привода;

6 - кулачок привода насоса;

7 - дроссельная заслонка первичной камеры;

8 - обратный шариковый клапан;

9 - дроссельная заслонка вторичной камеры.

Тарировочные данные карбюратора приведены в табл. :

* Маркировка жиклеров определяется расходом, который замеряется с помощью микро-измерителей. Настройка микро-измерителей осуществляется по эталонным клерам.

РАЗБОРКА КАРБЮРАТОРА

Выверните винты крепления крышки карбюратора и осторожно снимите ее, чтобы не повредить прокладку, поплавки и трубку переходной системы вторичной камеры.

Рис. 7. Детали крышки карбюратора:

Рис. 7. Детали крышки карбюратора:

1 - ось поплавка;

2 - игольчатый клапан;

3 - поплавок;

4 - прокладка;

5 - диафрагма пускового устройства со штоком;

6 - пружина;

7 - регулировочный винт;

8 - крышка пускового устройства;

9 - топливный жиклер холостого хода;

10 - электромагнитный запорный клапан;

11 - пробка;

12 - крышка карбюратора;

13 - топливный фильтр;

14 - воздушная заслонка:

15 - патрубок подачи топлива:

16 - ось воздушной заслонки с рычагом;

17 - шарик фиксации рычага управления воздушной заслонкой;

18 - рычаг управления воздушной заслонкой;

19 - ось рычага;

20 - втулка крепления троса привода воздушной заслонки.

Разберите крышку карбюратора в следующем порядке:

Оправкой осторожно вытолкните ось 1 (рис. 7) поплавков 3 из стоек и, не повреждая язычка поплавков, снимите их;

Снимите прокладку 4 крышки, выверните седло игольчатого клапана 2. выверните патрубок 15 подачи топлива и выньте топливной фильтр 13:

Выверните корпус топливного жиклера холостого хода с электромагнитным запорным клапаном 10 и выньте жиклер 9;

Выверните ось 19. выньте шарик 17 с пружиной, снимите рычаг 18 управления воздушной заслонкой, отсоедините пружину рычага управления воздушной заслонкой. При необходимости выверните.вин-ты крепления воздушной заслонки, выньте заслонку 14 и ось 16;

Разберите диафрагменное пусковое устройство, сняв крышку 8 в сборе с регулировочным винтом 7. Выньте пружину 6 и диафрагму 5 со штоком.

Разберите корпус карбюратора (рис. 8), для чего выполните следующие операции:

Снимите крышку 3 ускорительного насоса с рычагом 2 и диафрагмой 1;

Выньте распылители 10 ускорительного насоса и распылители 11 первичной и вторичной камер. Распылители 10 вынимайте только за корпус распылителей;

Отверните гайку оси дроссельной заслонки первичной камеры, снимите кулачок 4 привода ускорительного насоса и шайбу;

Выверните винт крепления, снимите электрический провод 30 с регулировочного винта 29 количества смеси холостого хода и выверните винт 29;

Выньте штопором пластмассовую заглушку 25 и выверните регулировочный винт 27 качества (состава) смеси холостого хода;

Снимите крышку 5 экономайзера мощностных режимов, диафрагму 6 и пружину;

Выверните топливный жиклер 7 экономайзера мощностных режимов:

Выверните главные воздушные жиклеры 12 с эмульсионными трубками и главные топливные жиклеры 13 главных дозирующих систем.

При необходимости выверните винты крепления дроссельной заслонки 23 первичной камеры, снимите заслонку и выньте ось в сборе с рычагами привода. Сняв стопорную шайбу и вывернув винты крепления дроссельной заслонки вторичной камеры, снимите заслонку и выньте ось заслонки. Выньте подшипники осей дроссельных заслонок первичной и вторичной камер.

Рис. 8. Детали корпуса карбюратора:

Рис. 8. Детали корпуса карбюратора:

1 - диафрагма ускорительного насоса;

2 - рычаг привода ускорительного насоса;

3 - крышка;

4 - кулачок привода ускорительного насоса;

5 - крышка экономайзера мощностных режимов;

6 - диафрагма экономайзера;

7 - топливный жиклер экономайзера;

8 - клапан экономайзера;

9 - обратный клапан ускорительного насоса;

10 - распылители ускорительного насоса с клапаном подачи топлива;

11 - распылители;

12 - главные воздушные жиклеры;

13 - главные топливные жиклеры;

14 - кронштейн крепления оболочки троса привода воздушной заслонки;

15 - регулировочный винт дроссельной заслонки второй камеры;

16 - стопор регулировочного винта:

17 - колпачок стопора;

18 - регулировочный винт приоткрывания дроссельной заслонки первой камеры;

19 - рычаг управления дроссельными заслонками:

20 - рычаг блокировки второй камеры;

21 - пружина рычага блокировки;

22 - ось дроссельной заслонки второй камеры с рычагом;

23 -дроссельная заслонка первой камеры;

24 - дроссельная заслонка второй камеры:

25 - заглушка регулировочного винта:

26 - возвратная пружина рычага управления дроссельными заслонками;

27 - регулировочный винт качества (состава) смеси холостого хода;

28 - корпус карбюратора;

29 - регулировочный винт количества смеси холостого хода;

30 - провод концевого выключателя экономайзера принудительного холостого хода;

31 - блок подогрева карбюратора.

СБОРКА КАРБЮРАТОРА

Карбюратор собирайте в последовательности, обратной разборке. При этом обращайте внимание на следующие моменты:

Поплавок должен свободно поворачиваться на своей оси, не задевая стенок камеры;

Игольчатый клапан должен свободно скользить в своем гнезде, без перекосов и заеданий;

После завертывания винтов крепления дроссельных заслонок зачеканьте винты на приспособлении из комплекта БС-171.000, не допуская деформации осей заслонок;

При сборке ускорительного насоса наживите винты крепления крышки, нажмите на рычаг привода до упора, заверните винты и отпустите рычаг.

РЕГУЛИРОВКА И ПРОВЕРКА КАРБЮРАТОРА

РЕГУЛИРОВКА И ПРОВЕРКА КАРБЮРАТОРА

Установка уровня топлива в поплавковой камере. Необходимый для нормальной работы карбюратора уровень топлива обеспечивается правильной установкой исправных элементов запорного устройства.

Правильность установки поплавка 1 (рис. 9) проверьте калибром 4. для чего установите его перпендикулярно крышке 2, которую держите горизонтально поплавками вверх. Между калибром по контору и поплавками должен быть зазор не более 1 мм.

Рис. 9. Установка уровня топлива в поплавковой камере карбюратора:

1 - поплавки;

2 - крышка карбюратора:

3 - прокладка;

4 - калибр для проверки положения поплавков:

5 - игольчатый клапан.

При необходимости отрегулируйте зазор подгибанием язычка и рычагов поплавка. Опорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана 5 и не должна иметь вмятин и забоин.

Регулировка пускового устройства.

При повороте рычага 4 (рис. 10) управления воздушной заслонкой. 5 до отказа против часовой стрелки воздушная заслонка должна быть полностью закрыта под действием пружины 7. Если заслонка не закрыта, то устраните причину заедания.

Рис. 10. Пусковое устройство карбюратора:

Рис. 10. Пусковое устройство карбюратора:

1 - диафрагма;

2 - регулировочный винт;

3 - шток диафрагмы;

4 - рычаг управления воздушной заслонкой;

4.1 - нижний профиль паза рычага 4 для ограничения максимального при-открывания воздушной заслонки;

4.2 - верхний профиль паза, обеспечивающий механическое открытие воздушной заслонки;

4.3 - кромка рычага 4 для обеспечения пускового зазора дроссельной заслонки первой камеры;

5 - воздушная заслонка;

6 - рычаг воздушной заслонки;

7 - возвратная пружина воздушной заслонки;

8 - трос привода воздушной заслонки;

9 - стопор регулировочного винта;

10 - регулировочный винт приоткрывания дроссельной заслонки первой камеры;

11 - рычаг управления дроссельными заслонками;

12 - дроссельная заслонка первой камеры.

При полностью закрытой воздушной заслонке нажмите вручную на шток 3 пускового устройства до упора. При этом воздушная заслонка 5 должна открыться на (3±0,2) мм (пусковой зазор А). При необходимости отрегулируйте зазор винтом 2.

Дроссельная заслонка 12 первичной камеры при полностью закрытой воздушной заслонке должна быть приоткрыта на 1,2 мм (пусковой зазор Б). При необходимости отрегулируйте этот зазор винтом 10.

Регулировка холостого хода двигателя.

Регулировка обеспечивается регулировочным винтом 2 (рис. 11) качества (состава) смеси и регулировочным винтом 1 количества смеси. Регулировочный винт 2 закрыт заглушкой 4. Для доступа к винту необходимо вынуть заглушку штопором.

Регулировку холостого хода.необходимо выполнять на прогретом двигателе, с отрегулированными зазорами в механизме газораспределения, с правильно установленным моментом зажигания и при полностью открытой воздушной заслонке. Последовательность регулировки описана в “Карбюратор".

Рис. 11. Винты регулировки системы холостого хода:

Рис. 11. Винты регулировки системы холостого хода:

1 - регулировочный винт количества смеси;

2 - регулировочный винт качества (состава) смеси;

3 - уплотнительное кольцо;

4 - пластмассовая заглушка регулировочного винта.

Проверка работы механизма блокировки вторичной камеры.

Поверните рычаг управления воздушной заслонкой против часовой стрелки до полного закрытия заслонки. Затем поверните рычаг 1 (см. рис. 2) привода дроссельных заслонок до полного открытия заслонки первичной камеры, при этом дроссельная заслонка вторичной камеры должна оставаться в закрытом положении.

Поверните рычаг управления воздушной заслонкой по часовой стрелке до отказа, а рычаг привода дроссельных заслонок до полного открытия заслонок. Если дроссельная заслонка вторичной камеры при этом не откроется, устраните неисправность. Причиной может быть заедание рычага 20 (см. рис. 8) блокировки вторичной камеры или отсоединение пружины 21 рычага блокировки.

СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОМАГНИТНЫМ КЛАПАНОМ КАРБЮРАТОРА

Электромагнитный клапан 2 (рис. 12) в системе холостого хода карбюратора 21053-1107010 включается и

выключается с помощью электронного блока управления 3 типа 501.3761. Управление клапаном осуществляется в зависимости от частоты вращения коленчатого вала двигателя (сигнал от катушки зажигания) и от положения дроссельной заслонки карбюратора (сигнал от концевого выключателя 1 в карбюраторе).

Исправный блок управления 501.3761 должен отключать клапан при частоте вращения коленчатого вала 1900 мин-1 и выключать клапан при снижении частоты вращения 1700 мин-1. Если концевой выключатель 1 карбюратора разомкнут (т.е. дроссельная заслонка приоткрыта), то клапан выключаться не должен.

Рис. 12. Схема соединений системы управления электромагнитным клапаном карбюратора:

Рис. 12. Схема соединений системы управления электромагнитным клапаном карбюратора:

1 - концевой выключатель карбюратора;

2 - электромагнитный клапан;

3 - блок управления;

4 - катушка зажигания;

5 - коммутатор;

6 - выключатель зажигания.

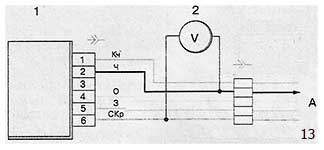

Проверка блока управления 501.3761. Перед проверкой работоспособности блока убедитесь в правильности подключения к нему проводов (см. рис. 12). Работоспособность блока управления проверяется с помощью вольтметра (с пределами измерения 0-15 В) в следующем порядке:

Отсоедините провод от концевого выключателя карбюратора и соедините наконечник этого провода с “массой”;

Подключите к блоку управления вольтметр с помощью специального переходного разъема 2 (рис. 13);

Запустите двигатель и. постепенно увеличивая частоту его вращения, следите за показаниями вольтметра: после запуска двигателя вольтметр должен показывать напряжение не менее 10 В, а в момент отключения клапана - скачко-образное снижение напряжения до величины не более 0,5 В;

После отключения клапана постепенно снижайте частоту вращения до включения клапана: вольтметр должен показывать при этом скачкообразное увеличение напряжение не менее, чем до 10 В;

Установите частоту вращения коленчатого вала в пределах 2200-2300 об/мин, отсоедините от “массы” наконечник провода, идущего к концевому выключателю карбюратора, а затем снова соедините его с “массой”; при отсоединении провода от “массы” клапан должен включаться, а при соединении с “массой” - отключаться.

Рис. 13. Схема проверки блока управления электромагнитного клапана карбюратора:

Рис. 13. Схема проверки блока управления электромагнитного клапана карбюратора:

1 - блок управления;

2 - переходной разъем с вольтметром;

А - к жгуту проводов автомобиля.

Допускается проверять блок без вольтметра по характерному стуку клапана при отключении и включении.

ОСОБЕННОСТИ РЕМОНТА ПЯТИСТУПЕНЧАТОЙ КОРОБКИ ПЕРЕДАЧ

РАЗБОРКА КОРОБКИ ПЕРЕДАЧ

Прежде чем снимать заднюю крышку коробки передач, установите рычаг передач в нейтральное положение, отверните гайки крепления механизма выбора передач и снимите рычаг переключения передач в сборе с механизмом выбора. Затем отверните гайки крепления задней крышки и снимите ее.

Одна из гаек крепления крышки отвертывается изнутри картера коробки передач при снятой нижней крышке. При снятии задней крышки ее необходимо подавать не только назад, но и поворачивать, чтобы исключить ее задевание за блок шестерен заднего хода и пятой передачи.

После снятия с вторичного вала внутреннего кольца заднего подшипника 12 (рис. 14) и ведущей шестерни привода спидометра ослабьте болты крепления крышки 5 (рис. 15) фиксаторов и отверните болты 2 и 4 крепления блока шестерен и вилки включения пятой передачи и заднего хода.

Рис. 14. Задняя часть пятиступенчатой коробки передач:

Рис. 14. Задняя часть пятиступенчатой коробки передач:

1 - вторичный вал;

2 - ведомая шестерня заднего хода,

3 - ступица муфты синхронизатора V передачи;

4 - муфта синхронизатора;

5 - шайба;

6 - блокирующее кольцо синхронизатора;

7 - рычаг переключения передач;

8 - шестерня и зубчатый венец синхронизатоpa V передачи;

9 - маслоотражательная шайба;

10 - втулка шестерни V передачи;

11 - ведущая шестерня привода спидометра:

12 - задний подшипник вторичного вала;

13 - сальник;

14 - фланец эластичной муфты;

15 -гайка;

16 - уплотнитель центрирующего кольца;

17 - центрирующее кольцо;

18 - стопорное кольцо:

19 - стопорная шайба;

20 - ведомая шестерня привода спидометра;

21 - подшипник блока шестерен;

22 - болт крепления блока шестерен;

23 - блок шестерен V передачи и заднего хода;

24 -задняя крышка коробки передач;

25 - промежуточный вал.

Рис. 15. Отвертывание болтов крепления блока шестерен и вилки включения V передачи и заднего хода: I - промежуточная шестерня заднего хода; 2-болт крепления блока шестерен; 3-шток вилки; 4 - болт крепления вилки; 5 - крышка фиксаторов.

Рис. 15. Отвертывание болтов крепления блока шестерен и вилки включения V передачи и заднего хода: I - промежуточная шестерня заднего хода; 2-болт крепления блока шестерен; 3-шток вилки; 4 - болт крепления вилки; 5 - крышка фиксаторов.

Снимите маслоотражательную шайбу 9 (см. рис. 14), а затем втулку 1 (рис. 16) шестерни пятой передачи и выньте шток 1 (рис. 17) из вилки 2. При этом со штока снимается дистанционная втулка 3. Затем снимите со шлиц промежуточного вала блок шестерен 4.

Снимите маслоотражательную шайбу 9 (см. рис. 14), а затем втулку 1 (рис. 16) шестерни пятой передачи и выньте шток 1 (рис. 17) из вилки 2. При этом со штока снимается дистанционная втулка 3. Затем снимите со шлиц промежуточного вала блок шестерен 4.

Снимите одновременно промежуточную шестерню 1 (рис. 18) заднего хода с оси. шестерню 3 в сборе с муфтой и вилкой 4 с вторичного вала.

Рис. 16 Снятие втулки шестерни V передачи: 1 - втулка.

Рис. 17. Снятие штока вилки включения V передачи и заднего хода и блока шестерен: 1 - шток вилки включения V передачи и заднего хода; 2 - вилка включения V передачи и заднего хода; 3 - дистанционная втулка; 4 - блок шестерен.

Рис. 18. Снятие промежуточной шестерни заднего хода, шестерни V передачи в сборе с синхронизатором и вилкой: 1 - промежуточная шестерня заднего хода; 2 - муфта включения V передачи; 3 - шестерня V передачи с синхронизатором; 4 - вилка включения V передачи и заднего хода.

Снимите с вторичного вала шайбу 5 (см. рис. 14). затем с помощью фигурных оправок (типа отверток) снимите со шпонки ступицу 4 (рис. 19) синхронизатора пятой передачи и ведомую шестерню 2 заднего хода. Дальнейшую разборку коробки передач проводите в порядке, описанном для передач.

Снимите с вторичного вала шайбу 5 (см. рис. 14). затем с помощью фигурных оправок (типа отверток) снимите со шпонки ступицу 4 (рис. 19) синхронизатора пятой передачи и ведомую шестерню 2 заднего хода. Дальнейшую разборку коробки передач проводите в порядке, описанном для передач.

Рис. 19. Снятие ведомой шестерни заднего хода и ступицы муфты синхронизатора V передачи:

1 - промежуточный вал;

2 - ведомая шестерня заднего хода;

3 - ось промежуточной шестерни заднего хода;

4 - ступица муфты синхронизатора V передачи;

5 - вторичный вал;

6 - шток вилки включения 1 и II передач;

7 - шток вилки включения III и IV передач.

Рис. 20. Механизм выбора передач:

Рис. 20. Механизм выбора передач:

1 - шайба направляющей пластины;

2 - направляющая пластина;

3 - корпус рычага переключения передач;

4 - шаровая опора;

5 - сферическая шайба;

6 - пружина:

7 - упорное кольцо;

8 - стопорное кольцо;

9 - рычаг переключения передач;

10 - защитный чехол;

11 - фланец;

12 - блокировочная пластина заднего хода;

13 - пружина:

14 - направляющая планка;

15 - уплотнительное кольцо:

А - риска.

При необходимости разберите рычаг и механизм выбора передач, для чего:

Снимите защитный чехол 10, (рис. 20), стопорное 8 и упорное 7 кольца, пружину 6 и сферическую шайбу 5 с рычага переключения передач;

Отметьте визуальное расположение деталей относительно риски А, нанесенной на направляющей пластине, чтобы при сборке соединить детали в том же положении;

Отвернув гайки с болтов крепления, разъедините детали механизма выбора передач и снимите рычаг 9, его шаровую опору 4 и резиновые уплотнительные кольца 15.

СБОРКА КОРОБКИ ПЕРЕДАЧ

Сборка пятой ступени, задней передачи и механизма выбора передач проводится в последовательности, обратной разборке, с учетом следующего:

Ось промежуточной шестерни заднего хода крепится до установки валов в картер коробки передач моментом 78 Н.м (8 кгс.м);

Перед установкой штока вилки включения пятой передачи и заднего хода в картер, установите на него дистанционную втулку;

Внутреннее кольцо подшипника напрессовывается на блок шестерен пятой передачи и заднего хода, а наружное - в гнездо задней крышки;

Задний подшипник вторичного вала напрессовывается на вал для облегчения установки задней крышки;

Промежуточную шестерню 1 (см. рис. 18) заднего хода, шестерню 3 и вилку 4 устанавливайте одновременно;

При сборке рычага переключения передач покройте смазкой ЛСЦ-15 или ЛИТОЛ-24 шаровую головку или сферу шаровой опоры;

Болт крепления блока шестерен затягивайте моментом 78 Н-м (8 кгс-м).

ПРЕДУПРЕЖДЕНИЕ. У пятиступенчатых коробок передач с 1992 г. аннулирована шайба 5 (см; рис. 14) на вторичном валу и изменена конфигурация вторичного вала 1 и ступицы 3 муфты синхронизатора V передачи. На вторичном валу диаметр под ступицу был 28 лш, стал 25 мм,- ширина посадочной части ступицы стала, больше на толщину шайбы и посадочный диаметр уменьшен с 28 мм до 25 мм.

Указанные детали не взаимозаменяемы с ранее выпускаемыми, поэтому при ремонте коробки передач "старой" конструкции (до 1992 г.) соблюдайте следующие правила;

Если меняется шайба 5, то вторичный вал и ступица ставятся "старой" конструкции;

Если взамен вторичного вала или ступицы устанавливают одноименные детали "новой" конструкции (с 1992 г.), то их надо менять комплектно, то есть при замене ступицы меняется и вторичный вал, и наоборот. В этом случае шайба не устанавливается.

БЕСКОНТАКТНАЯ СИСТЕМА ЗАЖИГАНИЯ

Схема бесконтактной системы зажигания показана на рис. 21. У этой системы цепь питания первичной обмотки катушки зажигания прерывается электронным коммутатором 5. Управляющие импульсы на коммутатор подаются от бесконтактного датчика, расположенного в датчике-распределителе 6 зажигания.

Рис. 21. Схема бесконтактной системы зажигания:

Рис. 21. Схема бесконтактной системы зажигания:

1 - аккумуляторная батарея;

2 - генератор;

3 - выключатель зажигания;

4 - катушка зажигания;

5 - коммутатор;

6 - датчик-распределитель зажигания;

7 - свечи зажигания.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ, ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ

Обозначения цветов проводов аналогичны обозначениям, приведенным для .

ДАТЧИК-РАСПРЕДЕЛИТЕЛЬ ЗАЖИГАНИЯ

В бесконтактной системе зажигания применяется датчик-распределитель зажигания типа 38.3706 (рис. 22). От распределителя зажигания 30.3706 он отличается тем, что вместо кулачка на его валике имеется цилиндрический стальной экран 19 с четырьмя прорезями, а вместо контактов прерывателя установлен бесконтактный датчик 3. В роторе стоит помехо-подавительный резистор величиной 1 кОм.

В бесконтактной системе зажигания применяется датчик-распределитель зажигания типа 38.3706 (рис. 22). От распределителя зажигания 30.3706 он отличается тем, что вместо кулачка на его валике имеется цилиндрический стальной экран 19 с четырьмя прорезями, а вместо контактов прерывателя установлен бесконтактный датчик 3. В роторе стоит помехо-подавительный резистор величиной 1 кОм.

С выхода бесконтактного датчика снимается напряжение, если в его зазоре находится экран. Если экрана в зазоре нет, то напряжение на выходе датчика близко к нулю.

Рис. 22. Датчик-распределитель зажигания 38.3706:

Рис. 22. Датчик-распределитель зажигания 38.3706:

1 - валик.

2 - маслоотражательная муфта;

3 - бесконтактный датчик;

4 - корпус вакуумного регулятора;

5 - диафрагма;

6 - крышка вакуумного регулятора;

7 - тяга вакуумного регулятора;

8 - опорная пластина центробежного регулятора;

9 - ротор распределителя зажигания;

10 - боковой электрод с клеммой;

11 - крышка;

12 - центральный электрод с клеммой;

13 -уголек центрального электрода;

14 - резистор;

15 - наружный контакт ротора;

16 - пластина центробежного регулятора;

17 - грузик;

18 - опорная пластина бесконтактного датчика;

19 - экран;

20 - корпус датчика-распределителя зажигания.

Проверка датчика-распределителя на стенде. Датчик-распределитель зажигания 38.3706 проверяется по такой же методике, как и распределитель зажигания 30.3706. Для проверки выполните соединения с катушкой зажигания и аккумуляторной батареей аналогично схеме системы зажигания автомобиля (см. рис. 21), а соединения с коммутатором 1 на стенде согласно рис. 23. Вывод “4” коммутатора 1 соедините с клеммой стенда, вывод “1” - с клеммой "прерыватель" стенда, а выводы “3”, 5" и “6” - с датчиком-распределителем зажигания.

Рис. 23. Схема для снятия характеристик датчика-распределителя зажигания на стенде: 1 - коммутатор; 2 - датчик-распределитель зажигания; А -к клемме "плюс” стенда; В - к клемме “прерыватель" стенда.

Методика снятия характеристик такая же, как и у распределителя зажигания 30.3706.

Характеристики центробежного и вакуумного регуляторов опережения зажигания у датчика-распределителя зажигания 38.3706 такие же, как у распределителя зажигания 30.3706.

Проверка бесконтактного датчика. На снятом с двигателя датчике-распределителе зажигания датчик можно проверить по схеме, приведенной на рис. 24, при напряжении питания 8-14 В.

Проверка бесконтактного датчика. На снятом с двигателя датчике-распределителе зажигания датчик можно проверить по схеме, приведенной на рис. 24, при напряжении питания 8-14 В.

Рис. 24. Схема для проверки бесконтактного датчика ни снятом датчике-распределителе зажигания: 1 - датчик-распределитель зажигания; 2 - резистор 2 кОм; 3 - вольтметр с пределом шкалы не менее 15 В и внутренним сопротивлением не менее 100 кОм; 4 - вид на штепсельный разъем датчика-распределителя зажигания.

Медленно вращая валик датчика-распределителя зажигания, измерьте вольтметром напряжение на выходе датчика. Оно должно резко меняться от минимального - не более 0,4 В, до максимального - не более чем на 3 В меньшего напряжение питания.

На автомобиле датчик можно проверить по схеме, приведенной на рис. 25. Между штепсельным разъемом датчика-распределителя зажигания и разъемом жгута проводов подключается переходной разъем 2 с вольтметром. Включите зажигание немедленно поворачивая специальным ключом коленчатый вал, вольтметром проверьте напряжение на выходе датчика. Оно должно быть в указанных выше пределах.

На автомобиле датчик можно проверить по схеме, приведенной на рис. 25. Между штепсельным разъемом датчика-распределителя зажигания и разъемом жгута проводов подключается переходной разъем 2 с вольтметром. Включите зажигание немедленно поворачивая специальным ключом коленчатый вал, вольтметром проверьте напряжение на выходе датчика. Оно должно быть в указанных выше пределах.

Рис. 25. Схема для проверки бесконтактного датчика на автомобиле: I - датчик-распределитель зажигания: 2 - переходный разъем с вольтметром: 3 - вид на штепсельный разъем датчика-распределителя зажигания.

КОММУТАТОР

В бесконтактной системе зажигания могут быть установлены коммутаторы типа 3620.3734, или 76.3734, или HIM-52, или RT1903, или PZE4022, или К563.3747. Коммутатор преобразует управляющие импульсы бесконтактного датчика в импульсы тока в первичной обмотке катушки зажигания.

Коммутатор проверяется с помощью осциллографа и генератора прямоугольных импульсов по схеме. приведенной на рис. 26. Выходное сопротивление генератора должно быть 100-500 Ом. Осциллограф желательно применять двухканальный. 1-й канал - для импульсов генератора, а 2-й для импульсов коммутатора.

Коммутатор проверяется с помощью осциллографа и генератора прямоугольных импульсов по схеме. приведенной на рис. 26. Выходное сопротивление генератора должно быть 100-500 Ом. Осциллограф желательно применять двухканальный. 1-й канал - для импульсов генератора, а 2-й для импульсов коммутатора.

Рис. 26. Схема для проверки коммутатора: 1 - разрядник; 2 - катушка зажигания; 3- коммутатор; 4 -резистор 0,01 0м±1%, не менее 20 Вт; А - к генератору прямоугольных импульсов; В - к осциллографу.

На клеммы “3” и “6” коммутатора подаются прямоугольные импульсы, имитирующие импульсы датчика. Частота импульсов от 3,33 до 233 Гц, а скважность (отношение периода к длительности импульса Т/Ти) равна 3. Максимальное напряжение U мах - 10 В (рис. 27, II), а минимальное U Min - не более 0,4 В. У исправного коммутатора форма импульсов тока должна соответствовать осциллограмме I.

Рис. 27. Форма импульсов на экране осциллографа: 1 - импульсы коммутатора; 2 - импульсы генератора; А - время накопления тока; В - максимальная величина тока; Т - период импульсов; Т u - длительность импульса.

Рис. 27. Форма импульсов на экране осциллографа: 1 - импульсы коммутатора; 2 - импульсы генератора; А - время накопления тока; В - максимальная величина тока; Т - период импульсов; Т u - длительность импульса.

Для коммутатора 3620.3734 и 76.3734 при напряжении питания (13.5+0.5) В величина силы тока (В) должна быть 7,5-8,5 А. Время накопления тока (А) не нормируется.

Для коммутатора HIM-52 при напряжении питания (13,5±0,2) В и частоте импульсов 25 Гц сила тока составляет 8-9 А, а время накопления тока 8-10,5 мс.

Для коммутатора RT1903 при напряжении питания (13,5±0,2) В и частоте импульсов 25 Гц сила тока составляет 7-8 А, а время накопления тока 5,5-11,5 мс. .

Для коммутатора PZE4022 при напряжении питания (14±0,3) В и частоте 25 Гц величина силы тока составляет 7,3-7,7 А, а время накопления тока не нормируется.

Для коммутатора К563.3747 при напряжении питания (13,5±0,5) В и частоте 33,3 Гц величина силы тока составляет 7,3-7,7 А, а время накопления тока не нормируется.

Если форма импульсов коммутатора искажена, то могут быть перебои с ценообразованием или оно может происходить с запаздыванием. Двигатель будет перегреваться и не развивать номинальной мощности.

ПРЕДУПРЕЖДЕНИЯ

При включенном зажигании нельзя отсоединять провода от клемм аккумуляторной батареи и штепсельный разъем от коммутатора, так как при этом на отдельных элементах его схем может возникнуть по вышенное напряжение и он будет поврежден.

Не допускается прокладывать провода низкого напряжения системы зажигания в одном жгуте с проводами высокого напряжения. Необходимо следить за надежностью соединения с "массой" коммутатора через винты крепления. Это влияет на его бесперебойную работу.

КАТУШКА ЗАЖИГАНИЯ

У маслонаполненных катушек зажигания 27.3705, применяемых в бесконтактной системе зажигания, сопротивление первичной обмотки при 25°С должно составлять (0,45±0.05) Ом, а вторичной обмотки (5±0,5) кОм. У сухих катушек зажигания типа 3122.3705 с замкнутым магнито-проводом сопротивление обмоток должно быть соответственно (0,57±0,05) Ом и (6,5±0,65) кОм. Сопротивление изоляции на “массу” должно быть не менее 50 Мом.

СВЕЧИ ЗАЖИГАНИЯ

В бесконтактной системе зажигания применяются свечи зажигания А-17ДВР, или А-17ДВРМ, или аналогичные им зарубежного производства. Свечи зажигания имеют встроенный помехоподавительный резистор сопротивлением 4-10 кОм.

Зазор между электродами свечей зажигания составляет 0,7-0,8 мм. Свеча считается дефектной, если искрообразование между электродами свечи начинается при давлении ниже 0,3 МПа (3 кгс/см2).

ОСВЕЩЕНИЕ И СВЕТОВАЯ СИГНАЛИЗАЦИЯ

Схема включения галогенных фар такая же, как и у обычных.

При замене ламп у галогенных фар работайте в перчатках, чтобы на стекле лампы не осталось жировых следов от пальцев. Если такие следы на лампе имеются, то удалите их спиртом. Это необходимо по той причине, что галогенные лампы нагревается до высоких температур и жировые следы приведут к потемнению колбы и быстрому выходу из строя.

Схема включения заднего противотуманного фонаря дана на рис. 28. Напряжение питания к выключателю фонаря подается от предохранителя 6, т.е. только при включении ближнего света.

Рис. 28. Схема включения заднего противотуманного фонаря:

Рис. 28. Схема включения заднего противотуманного фонаря:

1 - переключатель света фар;

2 -реле включения ближнего света фар;

3 - блок предохранителей;

4 - выключатель заднего противотуманного фонаря;

5 - задний противотуманный фонарь;

А - к выключателю наружного освещения.

ЭЛЕКТРОСТЕКЛОПОДЪЕМНИКИ ПЕРЕДНИХ ДВЕРЕЙ

Электростеклоподъемники передних дверей устанавливаются на части выпускаемых автомобилей. При этом отверстия в обивках дверей для ручки стеклоподъемника закрываются пластмассовыми заглушками. Моторедуктор электростеклоподъемника состоит из червячного редуктора и электродвигателя постоянного тока с возбуждением от постоянных магнитов. Его конструкция аналогична конструкции моторедуктора очистителя ветрового стекла.

Моторедуктор - реверсивный, направление вращения выходного вала зависит от напряжения тока в обмотке якоря электродвигателя. Для защиты от перегрузок он имеет встроенный термо-биметалличекий предохранитель.

Моторедукторы 6 и 7 (рис. 29) электростеклоподъемников управляются переключателями 5 и 4, расположенными на консоли панели приборов. Они работают только при включенном зажигании.

Рис. 29. Схема включения электро-стеклоподъемников передних дверей:

Рис. 29. Схема включения электро-стеклоподъемников передних дверей:

1 - основной блок предохранителей;

2 - реле включения электростеклоподъемников;

3 - дополнительный блок предохранителей;

4 - переключатель электростеклоподъемника левой двери;

5 - переключатель электростеклоподъемника правой двери,

6 - моторедуктор электростеклоподъемника правой двери;

7 - моторедуктор электростеклоподъемника левой двери;

А - к выводу "30/1” выключателя зажигания;

В - к источникам питания;

С - к выключателю освещения приборов.

При включении зажигания напряжение через предохранитель “10” основного блока 1 подается на обмотку реле 2. Оно срабатывает и через его замкнутые контакты от предохранителя “4” дополнительного блока напряжение подводится к переключателям электростеклоподъемников. Нажатием на верхнее или нижнее плечо клавиши переключателя меняется направление тока в обмотке якоря моторедуктора и он поднимает или опускает стекло.

Для снятия моторедуктора электростеклоподъемника сначала снимите обивки двери. Отверните гайки крепления моторедуктора к панели двери и снимите моторедуктор вместе с кронштейном и резинометаллическими опорами.

Установка моторедуктора выполняется в порядке, обратном снятию. Перед установкой двери проверьте состояние ее держателей.

ОСОБЕННОСТИ РЕМОНТА КАРДАННОЙ ПЕРЕДАЧИ С ШАРНИРАМИ ПОВЫШЕННОЙ ДОЛГОВЕЧНОСТИ

Рис. 30. Крестовина карданного шарнира в сборе:

Рис. 30. Крестовина карданного шарнира в сборе:

1 - крестовина:

2 - сальник с радиально-торцевым уплотнением;

3 - игольчатый подшипник:

4 - торцевая шайба;

А, В, С - уплотнительные поверхности сальника.

С 1988 г. на части автомобилей ВАЗ-2106 всех модификаций, включая ВАЗ-2106, устанавливается карданная передача с шарнирами повышенной долговечности (типа 2105). Она внешне отличается увеличенной толщиной вилок по месту установки игольчатых подшипников, отсутствием металлических обойм под сальниками крестовины и более резким переходом трубы переднего карданного вала в шлицевой наконечник (примерно под углом 90°).

Карданные шарниры имеют улучшенное уплотнение игольчатых подшипников. Это достигается применением сальников радиально-торцевого уплотнения. Корпуса игольчатых подшипников отштампованы из листовой стали, в отличие от точеных из прутковой стали в ранее применяемой карданной передаче.

Новые и ранее выпускаемые крестовины шарниров взаимозаменяемы. Но устанавливать крестовины 2105 в вилки карданных валов 2101 нежелательно, так как в этих вилках уменьшается жесткость штампованных корпусов игольчатых подшипников.

В связи с изменением размеров вилок карданных шарниров изменена технология разборочно-сборочных работ новых карданных шарниров. Устройство крестовины с сальником радиально-торцевого уплотнения (типа 2105) показано на рис. 30. Снятие и установку карданной передачи, проверку технического состояния без разборки проводите, как описано в разделе “Карданная передача”. В разборке и сборке имеются особенности.

РАЗБОРКА КАРДАННОЙ ПЕРЕДАЧИ

Нанесите метки (краской или кернером), определяющие взаимное положение разделяемых деталей, чтобы соединить их при сборке в том же положении и сохранить неизменной балансировку валов. Установите в тиски передний карданный вал. Снимите стопорные кольца.

ПРИМЕЧАНИЕ

Перед разборкой карданных шарниров нанесите метки на стопорных кольцах и соответствующих вилках, чтобы при сборке установить кольца на прежние места. Выпрессуйте корпуса подшипников из вилки карданного шарнира в следующем порядке (использовать струбцину 67.7823.9522 или выколотку с молотком, как описано в “Карданная передача”, невозможно из-за увеличенной толщины вилки шарнира):

- установите карданный вал одной из вилок карданного шарнира на опору I (рис. 31 а) пресса. Через специальную втулку 2 штоком пресса переместите другую вилку 3 шарнира вниз до упора в крестовину;

- установите карданный вал одной из вилок карданного шарнира на опору I (рис. 31 а) пресса. Через специальную втулку 2 штоком пресса переместите другую вилку 3 шарнира вниз до упора в крестовину;

Повернув вилку шарнира на 180°, повторите указанные операции. то есть переместите другой конец вилки вниз до упора в крестовину. При выполнении этих операций противоположный подшипник крестовины частично выйдет из отверстия вилки и в полученный зазор между вилкой и крестовиной можно будет установить втулку 5 (рис. 31, б) с боковым вырезом;

Установите втулку 5 на шип крестовины, переместите вилку шарнира вниз до выпрессовки подшипника 6;

Используйте указанные приемы, выпрессуйте другие подшипники крестовины.

Дальнейшую разборку проводите, как описано в “Карданная передача” .

Рис. 31. Разборка карданного шарнира (новой конструкции): а) первая операция: I - опора пресса; 2 - . втулка; 3 - вилка шарнира; 4 - крестовина;

б) вторая операция; 5 - разрезная втулка; 6 - подшипник крестовины.

СБОРКА КАРДАННОЙ ПЕРЕДАЧИ

Сборка карданного шарнира со штампованными корпусами игольчатых подшипников имеет свои особенности:

Сборка карданного шарнира со штампованными корпусами игольчатых подшипников имеет свои особенности:

Измерение зазора между корпусом подшипника и торцом кольцевой канавки проводится двумя калибрами, один из которых имеет набор лепестков щупа толщиной 1,45: 1,48: 1,52; 1.56 мм. а другой - 1,60; 1.64; 1,67 мм;

Если лепесток щупа наименьшей толщины (1.45 мм) не входит в зазор между корпусом подшипника и торцом кольцевой канавки, то стопорное кольцо 2 (см. рис. 41) толщиной 1.56 мм замените другим, толщиной 1,45 мм;

ПРИМЕЧАНИЕ. Стопорные кольца для шарнира новой конструкции поставляются в запасные части семи размеров (по толщине, мм), каждый из которых имеет определенный цвет: 1,45 -естественный; 1,52 - темно-коричневый; 1,56- синий; 1,60 - черный; 1,48 - желтый; 1,64 и 1,67- цвета не обозначены и их толщина определяется зазором.

Если лепесток щупа наибольшей толщины (1,67 мм) входит в зазор неплотно, то установите в данный зазор кольцо толщиной 1,67 мм. кольцо 2 удалите и повторите заново операции по подбору толщины кольца:

Если лепесток щупа входит в зазор плотно, то установите в канавку кольцо, толщина которой равна размеру щупа;

Усилие запрессовки игольчатых подшипников в отверстие вилок не должно превышать 10000 Н (1000 кгс);

Замер зазоров щупом проводите со стороны карданного вала.

В остальном сборка карданной передачи не отличается от описанной.