Klipne pumpe i motori za bagere

Klipne pumpe i hidraulični motori široko se koriste u hidrauličnim pogonima brojnih bagera, kako na montiranim, tako i na mnogim obrtnim mašinama. Najčešće se koriste rotacione klipne pumpe dvije vrste: aksijalne i radijalne. -

Aksijalne klipne pumpe i motori za bagere - Dio 1

Njihova je kinematička osnova radilica, u kojoj se cilindar pomiče paralelno s njegovom osi, a klip se pomiče s cilindrom i istovremeno, zbog rotacije radilice, kreće u odnosu na cilindar. Kada se radilica okrene kroz kut y (slika 105, a), klip se pomiče s cilindrom za vrijednost, a u odnosu na cilindar za c. Rotacija ravnine rotacije vratila radilice oko ose y (slika 105, b) pod uglom od 13 takođe dovodi do pomeranja tačke A, u kojoj je klipnjača okretno povezana sa klipnjačom.

Ako umjesto jednog uzmemo nekoliko cilindara i rasporedimo ih po opsegu bloka ili bubnja, a radilicu zamijenimo diskom čija je os okrenuta u odnosu na os cilindara za kut 7, a 0 4 y \u003d 90 °, tada se ravnina rotacije diska podudara s ravninom rotacije vratila radilice. Tada će se dobiti shematski dijagram aksijalne pumpe (slika 105, c), u kojem se klipovi pomiču u prisutnosti kuta y između osi bloka cilindara i osi pogonskog vratila.

Pumpa se sastoji od nepokretnog razvodnog diska 7, rotirajućeg bloka 2, klipova 3, šipki 4 i kosog diska 5, okretno povezanih sa šipkom 4. Lučni prozori 7 napravljeni su u razvodnom disku 7 (slika 105, d) kroz koji se tečnost usisava i pumpa klipovi. Između prozora 7 predviđeni su mostovi širine bt za odvajanje usisne šupljine od ispušne šupljine. Kada se blok okreće, rupe od 8 cilindara povezane su ili sa usisnom šupljinom ili sa praznom šupljinom. Kada se promijeni smjer rotacije bloka 2, mijenjaju se funkcije šupljina. Da bi se smanjilo curenje tekućine, krajnja površina bloka 2 pažljivo se trlja o disk razdjelnika 5. Disk 5 okreće se od osovine b, a blok cilindara 2 okreće se za disk.

Ugao y obično se uzima 12-15 °, a ponekad dostiže 30 °. Ako je kut 7 konstantan, tada je i pomak pumpe konstantan. Kada se vrijednost ugla 7 nagiba diska 5 promijeni u radu, hod klipova 3 mijenja se jednim okretajem rotora i, shodno tome, mijenja se protok pumpe.

Dijagram automatski upravljane aksijalne klipne pumpe prikazan je na sl. 106. U ovoj pumpi regulator protoka je podloška 7, spojena na osovinu 3 i spojena na klip 4. S jedne strane, opruga 5 djeluje na klip, a s druge strane pritisak u tlačnom vodu. Kada se osovina 3 okrene, podloška 7 pomiče klip 2, koji usisava radni fluid i pumpa ga u hidraulični vod. Brzina protoka pumpe ovisi o nagibu podloške 7, tj. O tlaku u tlačnom vodu, koji se pak mijenja od vanjskog otpora. Za pumpe male snage protok pumpe se može prilagoditi i ručno promjenom nagiba podloške; za snažnije pumpe koristi se poseban pojačavač.

Aksijalni klipni motori konstruisani su na isti način kao i pumpe.

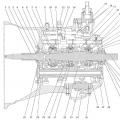

Mnogi montirani bageri koriste nereguliranu aksijalnu klipnu hidrauličku pumpu s kosim blokom NPA-64 (slika 107). Blok cilindara 3 rotira se od osovine / kroz univerzalni zglob 2. Osovina 1, koju pokreće motor, poduprta je s tri kuglična ležaja. Klipovi 8 su sa osovinom 1 povezani šipkama 10\u003e čije su kuglaste glave valjane u prirubničkom dijelu osovine. Blok cilindara 3 "koji se okreće na kugličnom ležaju 9, smješten je u odnosu na osovinu 1 pod kutom od 30 ° i pritisnut je oprugom 7 na disk razdjelnika b, koji je jednakom silom pritisnut na poklopac. Tekućina se dovodi i ispušta kroz prozore 4 na poklopcu 5. Brtva usne 11 u prednjem poklopcu pumpe sprečava curenje ulja iz neradne šupljine pumpe.

Protok pumpe po jednom okretu osovine - 64 cm3. Pri 1500 okretaja u minuti vratila i radnom pritisku od 70 kgf / cm2, protok pumpe je 96 l / min, a zapreminska efikasnost 0,98.

U pumpi NPA-64, os bloka cilindara nalazi se pod kutom prema osi pogonskog vratila, što određuje njegovo ime - s kosim blokom. Suprotno tome, kod aksijalnih pumpi s nagnutim diskom, os cilindričnog bloka poklapa se s osom pogonskog vratila, a os diska smještena je pod kutom prema njoj, s kojom su klipnjače spojene u okretnu točku. Razmotrite dizajn podesive aksijalne klipne pumpe s preklopnom pločom (slika 108). Osobitost pumpe je da su osovina 2 i pregradna ploča b međusobno povezane jednim ili dvostrukim kardanskim mehanizmom 7. Radni volumen i protok pumpe reguliraju se promjenom nagiba disk b u odnosu na blok 8 cilindara 3.

105 Dijagrami aksijalne klipne pumpe:

A - djelovanje klipa,

B - rad pumpe, c - konstruktivno, d - djelovanje nepokretnog razvodnog diska;

1 - nepokretni distributivni disk,

2 - rotirajući blok.

3 - klip,

5 - preklopna ploča,

7 - lučni prozor,

8 - cilindrična rupa;

A - dužina cijelog dijela lučnog prozora

106 Shema aksijalne klipne pumpe promjenjive zapremine:

1 - podloška,

2 - klip,

3 - osovina,

4 - klip,

5 - opruga

U sfernim ležajevima kosog diska 6 i klipovi 4 učvršćeni su krajevima klipnjača 5. Tijekom rada klipnjača 5 je skrenuta pod malim kutom u odnosu na osu cilindra J, stoga je bočna komponenta sile koja djeluje na dno klipa 4 zanemariva. Obrtni moment na bloku cilindara određuje se samo trenjem kraja bloka 8 na razvodnom disku 9. Veličina momenta zavisi od pritiska u cilindrima 3. Gotovo sav obrtni momenat iz osovine 2 prenosi se na preklopnu ploču 6, jer se kada se okrene, klipovi 4 pomiču, pomičući radni tekućina iz cilindara 3. Stoga je visoko opterećeni element u takvim pumpama kardanski mehanizam 7, koji prenosi sav obrtni moment sa osovine 2 na disk 6. Kardanski mehanizam ograničava kut nagiba diska 6 i povećava dimenzije pumpe.

Blok cilindara 8 povezan je s osovinom 2 putem mehanizma 7, koji omogućava bloku da se sam poravna po površini distribucijskog diska 9 i prenese moment trenja između krajeva diska i bloka na osovinu 2.

Jedna od pozitivnih karakteristika ove vrste pumpi sa promjenjivom brzinom je prikladno i jednostavno dovod i uklanjanje radne tečnosti.

Hidraulični sistem bagera E-153 A sastoji se od dvije upravljačke kutije (hidraulični ventili), hidrauličnih cilindara, rezervoara za ulje od 200 litara s filtrima i hidrauličnih vodova sa sigurnosnim ventilima.

Izvor napajanja hidrauličkog sistema sa radnim fluidom je crpna grupa.

Crpna grupa sastoji se od dvije aksijalne klipne pumpe NPA-64 i rastućeg cilindričnog prijenosnika, koji osigurava nazivnu brzinu rotacije vratila pumpe - 1530 o / min. Takva brzina rotacije sa specifičnim kapacitetom pumpe od 64 cm3 / min osigurava dotok 96 l / min ulja iz lijeve pumpe i 42,5 l / min desne pumpe u hidraulični sistem do pokretačkih elemenata (cilindri snage). Odvajanje snage za pogon pumpi vrši se iz reduktora traktora pomoću stepenog zupčanika.

Menjač je montiran u kućište od lijevanog gvožđa, koje je prirubnički postavljeno na prednji dio kućišta mjenjača traktora, s lijeve strane duž potoka.

Cilindrični zupčanik nalazi se na primarnom klinastom vratilu, koje se spaja sa zupčanikom pogonske remenice traktora i vratilom zupčanika reduktora.

Moguća su sljedeća tri podešavanja mjenjača.

- Ako se ulazno vratilo i vratilo zupčanika okreću, obje pumpe rade.

- Ako se valjak okreće i osovina zupčanika je isključena, radi samo jedna pumpa.

- Ako je glavni zupčanik reduktora odvojen od zupčanika pogonske remenice traktora, obje pumpe neće raditi.

Menjač se uključuje i isključuje okretanjem ručice povezane sa upravljačkim vratilom.

Pumpe su postavljene na kućište reduktora od lijevanog željeza. Pumpe pokreće prijenosnik traktora i dovode radnu tečnost iz spremnika za ulje (zapremine 200 l) pod pritiskom od 75 kg / cm2 kroz razdjelnike pare do pogonskih cilindara. Iz pogonskih cilindara, iskorišteno ulje teče kroz odvodne ljiljane kroz filtere natrag u spremnik.

Ispod je uređaj hidrauličke pumpe ( sl. 45). Na kućište pumpe 1 pričvršćena je prirubnica 7, koja je zatvorena poklopcem 11. Pogonsko vratilo 3 sa sedam klipova ugrađeno je u kućište na nosačima ležajeva.

Klipne šipke 17 sa kuglastim glavama kotrljaju se u prirubničkom dijelu pogonskog vratila 3.

Na drugom kugličnom kraju klipnjače, sami klipovi 16 su pričvršćeni u količini od sedam komada.

Klipovi ulaze u blok cilindara 10, koji je postavljen na nosač ležaja 9, a djelovanje opruge 12 u tijesnom je kontaktu s razdjelnikom 15. Potonji je, pak, silom iste opruge čvrsto pritisnut na poklopac 11. Da bi se spriječilo okretanje razdjelnika, zaključan je zatikom.

Rotaciju od pogonskog vratila do bloka cilindra pokreće univerzalni zglob 6.

Usna zaptivka 4, postavljena u prednji poklopac 2 kućišta 1, služi kao prepreka za curenje radne tečnosti iz neaktivne šupljine pumpe u pogonski reduktor.

Pogonsko vratilo 3 svojim je uzemljenim dijelom povezano s prijenosnikom i od njega prima rotaciju. Blok cilindara 10 prima rotaciju od pogonskog vratila pomoću kardana 6.

Zbog nagiba osi bloka cilindara prema osi pogonskog vratila, klipovi 16, kada se blok okreće, uzvraćaju. Kut nagiba utječe na dužinu hoda klipa i, shodno tome, na njegove performanse.

U ovoj pumpi je kut nagiba konstantan i jednak 30 °.

Da biste razumjeli princip rada pumpe, razmotrite rad samo jednog klipa.

Klip 16 vrši jedan dvostruki hod u jednom okretu bloka cilindara.

Krajnji lijevi i desni položaj odgovaraju početku usisavanja i ispuštanja. Kada se klip pomiče ulijevo (kada se jedinica okreće u smjeru kazaljke na satu), usisavanje se događa, kada se pomiče udesno, pražnjenje.

Položaji usisavanja i ispuštanja koordinirani su s mjestom rupe 14 u odnosu na žljebove za usisavanje i ispuštanje (ovalni žljebovi, na slici nisu vidljivi) razdjelnika 15.

U procesu usisavanja, otvor 14 bloka postavljen je uz usisne žljebove razvodnika koji su povezani sa usisnim kanalom. Kada se pumpa, otvor 14 je postavljen nasuprot otvorima za pražnjenje koji su povezani sa otvorom za pražnjenje.

U isto vrijeme, preostalih šest klipova radi na isti način.

Ulje iz radne šupljine pumpe u neradnu odvodi se u spremnik radne tečnosti kroz ispusni otvor 5.

Porast nadpritiska ograničen je sa dva sigurnosna ventila ugrađena na svaku pumpu.

Hidraulični cilindri su dizajnirani da izvršavaju sva kretanja radnih tijela bagera. Uključeno bager E-153A instalirano devet cilindara ( sl. 47) tip klipa sa pravolinijskim klipnim kretanjem štapa.

Tijekom kretanja klipnjače, šupljina cilindra je spojena na potisni vod, a druga na odvodni vod. Smjer kretanja štapa postavlja se ručicom hidrauličke upravljačke kutije. Pogonski cilindri su izvršni organi hidrauličkog voda mašine.

Svi cilindri imaju unutarnji promjer od 80 mm, osim cilindra nosača promjera 120 mm. Prečnik štapa za sve cilindre je 55 mm.

Svi cilindri (osim ljuljajućeg cilindra) su cilindri dvostrukog djelovanja.

Hidraulični cilindar dvostrukog djelovanja ( sl. 46) sastoji se od sljedećih glavnih dijelova: cijev 1, šipka 29 s klipom 9, prednji poklopac 27 i stražnji poklopac - 5, kutni okovi 7 i brtve.

Cijev 1, koja stvara glavni radni volumen cilindra, ima pažljivo obrađenu unutarnju površinu. Na krajevima cijevi nalazi se vanjski navoj za pričvršćivanje kapica 27 i 5 na pei.

Cilindar buldožera dodatno ima navoj na sredini cijevi. Dodatni navoj potreban je za pričvršćivanje poprečne glave ograde (slika 76).

Šipke nosača, palice, kašike i okretnih cilindara 29 ( sl. 46) su šuplje i sastoje se od cijevi 28, drške 13 i ušice 21, zavarene zajedno.

Ostatak šipki cilindra izrađen je od čvrstog metala.

Šipka cilindra pomiče se u bronzanoj čahuri 24 prednjeg poklopca.

Za bolju otpornost na habanje i otpornost na koroziju, radna površina stabljike je kromirana.

Klip 9 s dvije ogrlice 10 poduprt graničnicima 11 i konusom 12 postavljen je na dršci slobodnog stabla.

Konus zajedno s prstenom čini prigušivač koji služi za ublažavanje udara na kraju hoda kada je stabljika ispružena u krajnji položaj.

Klip, zaustavljači i konus su pričvršćeni maticom 4 i sigurnosnom podloškom 3.

Klip 9 s obje strane ima izbočine za prihvat manšeta 16. Unutar klipa nalazi se prstenasti žlijeb s brtvenim prstenom 2, koji služi za sprečavanje protoka tečnosti iz jedne šupljine cilindra u drugu duž štapa. Na dršci držača nalazi se kućište koje u krajnjem lijevom položaju ulazi u rupu na stražnjem poklopcu i formira zaklopku koja ublažava udarac na kraju hoda.

Klip služi kao oslonac za šipku, a zajedno s brtvama pouzdano dijeli cilindar u dvije šupljine, u koje ulje teče u jednu ili drugu.

Stražnji poklopci svih cilindara, osim cilindra buldožera, su gluvi i u svom repnom dijelu imaju uvo sa utisnutom kaljenom čahrom 6 za zglobnu zaštitu cilindra.

Navojni dio poklopca ima prstenasti žlijeb s O-prstenom 8, koji služi za sprečavanje curenja tekućine iz cilindra.

Stražnji poklopac cilindra buldožera ima središnji prolazni spoj za dovod tekućine kroz bradavicu pričvršćenu za poklopac.

Stražnji poklopci cilindara nosača, palice, kante i cipele imaju središnje i bočne provrte koji se međusobno povezuju i čine kanal za fluid.

Pokrivači stražnjih okretnih cilindara imaju kanale slične onima u poklopcima cilindra nosača, štapa i cipela.

Kroz ove kanale, neiskorištene šupljine cilindara međusobno su povezane pomoću spojnica 7, čelične cijevi i odzračnika.

Prednji poklopac 27 je zavrtan na cijevima. Za prolaz stabljike u poklopcu postoji rupa u koju je utisnuta bronzana čahura 24. Unutar poklopca nalaze se dvije izbočine: okovratnik 16 prislanja se uz prvi, oslonjen na osovinsko pomicanje prstenom manžetne 25 i potpornim opružnim prstenom 26; u drugom se prsten 14 naslanja, tvoreći prigušivač zajedno s konusom 12 na šipki i ograničavajući hod klipa. S druge strane, na prednji poklopac je pričvršćen poklopac 18 koji pričvršćuje podlošku 19 i brisač 20.

Na bočnoj strani poklopca nalazi se rupa za propuštanje tečnosti kroz fiting.

Svi poklopci imaju utore za ključeve i sigurnosne matice.

Ugaona spojnica je pričvršćena vijkom na cilindar i zapečaćena gumenim prstenom 15.

Za nesmetan rad hidrauličnih cilindara, istrošene brtve i brisače treba odmah zamijeniti. Pazite da na šipkama cilindra nema ureza i ogrebotina. Povremeno zategnite spojeve okova, jer ako postoji razmak između okova i krova, brtve se brzo uništavaju.

Hidraulički ventili ili upravljačke kutije glavni su dijelovi upravljačkih mehanizama bagera. Dizajnirani su za distribuciju radne tečnosti koja dolazi iz dovodnih hidrauličnih pumpi u pogonske cilindre, kojih na bageru ima devet ( sl. 47). Svi oni imaju svoju svrhu:

- a) cilindar grane dizajniran je da ga podiže i spušta;

- b) dva cilindra ručke - da komuniciraju kretanje ručke duž radijusa u jednom ili drugom smjeru;

- c) cilindar kašike - za okretanje kašike (pri radu sa zadnjom lopatom) i za otvaranje dna (pri radu sa ravnom lopatom);

- d) cilindar buldožera - za spuštanje ili podizanje sečiva;

- e) dva cilindra rotacije - da komuniciraju rotaciono kretanje rotacionog stupa;

- f) dva cilindra potpornih cipela - za podizanje i spuštanje potonjih tokom iskopa.

Lijevi okvir ( sl. 47), koji distribuira radnu tekućinu preko cilindara nosača, potpornih cipela i rotacijskog stupa, sastoji se od tri para kruto međusobno povezanih prigušnica i kalemova 1. Razvodni ventil 2 služi za međusobno povezivanje radnih šupljina cilindra dohvatne cijevi i na odvodni vod hidrauličkog pogona. Četiri opruge za podešavanje nule 4 vraćaju hidrauličke komande u neutralni (nulti) položaj. Regulator brzine 3 automatski izjednačava pritisak na pumpi za napajanje i završnim upravljačkim elementima.

Desna kutija, povezana sa desnom stražnjom pumpom, distribuira tečnost u cilindar ruke, kante i buldožera. U ovoj kutiji nema razvodnog ventila; postoji jedan zaustavni ventil 6 i dva sigurnosna ventila 7 i 8. Inače je dizajn kutija isti.

Da biste upravljali jednim od mehanizama bagera, potrebno je pomaknuti odgovarajući par leptiraste zavojnice prema gore ili dolje, ovisno u kojem smjeru bi se mehanizam trebao kretati. Lijeva komponenta ovog para je leptir za gas koji mijenja protok ulja u veličini, a desna komponenta je kalem koji mijenja notu ulja u smjeru.

Spremnik za ulje 17 ( sl. 47) je zavarena konstrukcija izrađena od lima debljine 1,5 mm. Sastoji se od tijela pravougaonog presjeka, u koje su zavarene četiri pregrade, dizajnirane za smirivanje radne tečnosti i odvajanje emulzije.

Gornji dio spremnika zatvoren je utisnutim poklopcem s gumenom brtvom otpornom na ulje. U sredini poklopca nalazi se pravougaona rupa u koju je umetnut spremnik filtra 12, koji služi za djelomično čišćenje ulja.

U donjem dijelu spremnika zavarena su dva priključka kroz koja ulje ulazi u pumpe, a postoji i rupa zatvorena čepom kroz koju se ulje ispušta iz spremnika po potrebi.

Sa strane su u spremnik umetnuta tri cilindrična žičana filtra. Rezervoar ima inspekcijski prozor 10, koji vam omogućava da nadgledate nivo radne tečnosti u rezervoaru. Konusni lijevci 11 daju smjer protoku radne tečnosti i povećavaju njenu brzinu. Sigurnosni ventil 8 u spremniku filtra podešen je na pritisak od 1,5 kg / cm2. Pri većem pritisku, ulje istječe kroz ispusnu rupu ventila.

Svi priključci spremnika hermetički su zatvoreni, a samo je kroz zračni filtar unutarnja šupljina spremnika povezana s atmosferom kako bi se izbjegao porast tlaka u spremniku.

Dovod radne tečnosti iz pumpi u hidrauličke razvodne kutije, hidraulični cilindri i ispuštanje u rezervoar vrši se kroz bešavne čelične cijevi, gumena crijeva i priključne armature.

Na dovodnim i dalekovodima ugrađene su cijevi promjera 28 X 3, a na zajedničkom vodu od razvodnika do spremnika radne tečnosti ugrađena je cijev 35 X 2. Ostatak hidrauličnih vodova izrađen je od cijevi promjera 22 X 2 mm. Dovod radne tečnosti iz rezervoara u pumpe vrši se pomoću dva durit creva prečnika 25 X 39,5.

Na mjestima gdje se radna tečnost doprema na pokretne mehanizme bagera, koriste se crijeva visokog pritiska. Crijeva 20 X 38 stanu samo na cilindar nosača i zalijepe, a crijeva 12 X 25 odgovaraju svim ostalim cilindrima.

Svi elementi hidroiropoda - cijevi, crijeva - međusobno su povezani pomoću 7 ( sl. 46).

Hidraulični prijenosnici putnih mašina

Hidraulički prenosnici se široko koriste u mašinama za puteve, zamenjujući mehaničke prenosnike zbog značajnih prednosti: sposobnosti prenosa velike snage; besprijekoran prenos sila; mogućnost račvanja protoka snage od jednog motora do različitih radnih tijela; kruta veza sa mehanizmima radnih tijela, osiguravajući mogućnost njihovog prisilnog zatrpavanja i učvršćivanja, što je posebno važno za rezna tijela mašina za zemljane radove; pružanje tačne kontrole brzine i preokretanja kretanja radnih tijela s prilično jednostavnom i prikladnom kontrolom ručica distributivnih uređaja; mogućnost dizajniranja bilo kakvih mašinskih transmisija bez glomaznih kardanskih pogona i njihovo sklapanje pomoću objedinjenih elemenata i široka upotreba automatizovanih uređaja.

U hidrauličkim prijenosnicima radni element koji prenosi energiju je radni fluid. Kao radna tečnost koriste se mineralna ulja određene viskoznosti s aditivima protiv habanja, antioksidansa, pjene i zgušnjavanja koji poboljšavaju fizička i operativna svojstva ulja. Koriste se industrijska ulja IS-30 i MS-20 viskoznosti na temperaturi od 100 ° C 8-20 cSt (tačka tačenja -20 -40 ° C). Da bi se povećala efikasnost i izdržljivost mašina, industrija proizvodi posebna hidraulična ulja MG-20 i MG-30, kao i VMGZ (tačka izlivanja -60 ° C), namenjena za sezonski rad hidrauličkih sistema puteva, građevinarstva, trupca i drugih mašina i obezbeđujući njihov rad i u sjeverne regije, regije Sibira i Dalekog istoka.

Prema principu rada, hidraulični prijenosnici se dijele na hidrostatičke (hidrostatičke) i hidrodinamičke. U hidrostatičkim transmisijama koristi se pritisak radne tečnosti (iz pumpe), koji se pretvara u mehanički pokret sa translacijskim povratom pomoću hidrauličnih cilindara ili u rotacijski hod pomoću hidrauličnih motora (slika 1.14). U hidrodinamičkim prijenosnicima, obrtni moment se prenosi promjenom količine radne tečnosti koja teče u rotorima zatvorenim u zajedničku šupljinu i obavljanjem funkcija centrifugalne pumpe i turbine (spojnice za fluid i pretvarači obrtnog momenta).

Slika: 1.14. Šeme hidrostatičkog prenosa:

a - sa hidrauličnim cilindrom; b - sa hidrauličkim motorom; 1 - hidraulični cilindar; 2 - cjevovod; 3 - hidraulični ventil; 4 - pumpa; 5 - pogonsko vratilo; 6 - spremnik za tečnost; 7 - hidraulični motor

Hidrostatički prenosi se izvode i u otvorenom i u zatvorenom (zatvorenom) krugu sa pumpama konstantne i promenljive isporuke (neregulisane i podesive). U otvorenim krugovima, tečnost koja cirkuliše u sistemu, nakon rada u pogonskom elementu pogona, vraća se u rezervoar pod atmosferskim pritiskom (slika 1.14). U zatvorenim krugovima cirkulirajuća tekućina se nakon rada usmjerava na pumpu. Da bi se eliminirali lomovi mlaza, kavitacija i curenje u zatvorenom sistemu, dopunjavanje se vrši na štetu male glave iz spremnika za dopunu koji je uključen u hidraulični sistem.

U krugovima sa pumpama stalnog napajanja, kontrola brzine radnih tijela vrši se promjenom područja protoka prigušnica ili nepotpunim uključivanjem kalema ventila. U krugovima s pumpama s promjenjivim naponom, kontrola broja okretaja vrši se promjenom zapremine pumpe. Sklopovi s regulacijom leptira za gas su jednostavniji, međutim, za najopterećenije mašine i kod odašiljanja velikih snaga preporučuje se korištenje krugova s \u200b\u200bvolumetrijskim upravljanjem sistemom.

U posljednje vrijeme hidrostatički prijenos vuče se široko koristi u cestovnim vozilima. Po prvi put je takav hidraulični prijenosnik korišten na kompaktnom traktoru (vidi sliku 1.4). Takav traktor s kompletom priključaka dizajniran je za pomoćne radove u raznim sektorima nacionalne ekonomije. Riječ je o vozilu kratke baze sa dizel motorom od 16 litara. s, najveći vučni napor je 1200 kgf, brzina kretanja naprijed i nazad je od nula do 14,5 km / h, baza je 880 mm\u003e staza je 1100 mm, težina je 1640 kg.

Dijagram hidrostatičkog prijenosa traktora prikazan je na sl. 1.15. Motor, pomoću centrifugalne spojnice i prijenosnika, prenosi kretanje na dvije pumpe koje napajaju hidraulične motore, s desne i lijeve strane stroja.

Slika: 1.15. Dijagram rasporeda hidrostatičkog prijenosa malog mini traktora:

1 - dvtsgatel; 2 - centrifugalna spojka; 3 - razvodni zupčanik; 4 - pumpa za dopunjavanje; 5 - hidraulični pojačivač; 6, 16 - cjevovodi visokog pritiska; 7 - glavni filter; 8 - hidraulični motor za vožnju; 9 - kutija ventila; 10, 11 - automatski ventili; 12 - nepovratni ventil; 13, 14 - sigurnosni ventili; 16 - u hidrauličnu pumpu s promjenjivim naponom) 17 - završni pogon zupčanika

Obrtni momenat hidrauličkog motora povećava se završnim pogonom zupčanika i prenosi na prednje i zadnje točkove svake strane. Svi točkovi traktora su pogonjeni. Hidraulički krug mjenjača sa svake strane uključuje pumpu, hidraulični motor, hidraulični pojačivač, pumpu za napajanje, glavni filter, kutiju ventila i cjevovode visokog pritiska.

Kada pumpa radi, radni fluid pod pritiskom, ovisno o premašenom otporu, ulazi u hidraulični motor, pokreće njegovo vratilo i vraća se u pumpu.

Propuštanje kroz praznine u pripadajućim dijelovima nadoknađuje se pojačavajućom pumpom ugrađenom u kućište vučne pumpe. Šminkom se automatski kontrolira pomoću ventila. Radna tečnost za njega dovodi se u vod, koji je odvod. Ako nema potrebe za dopunjavanjem, tada se cjelokupni protok pumpe za dopunu usmjerava na odvod u spremnik kroz ventil. Sigurnosni ventili ograničavaju maksimalni dozvoljeni pritisak u sistemu, jednak 160. kgf / cm2. Pritisak dopunjavanja održava se na nivou od 3-6 kgf / cm2.

Slika: 1.16. Dijagram spajanja fluida:

1 - pogonsko vratilo; 2 - točak pumpe; 3 - kućište; 4 - turbinski točak; 5 - pogonsko vratilo

Pumpa s promjenjivim napajanjem može promijeniti minutni protok radne tekućine, odnosno zamijeniti usisni i ispušni vod. Brzina rotacije osovine hidrauličkog motora izravno je proporcionalna protoku pumpe: što se više tečnosti isporučuje, veća je brzina rotacije i obrnuto. Podešavanje pumpe na nulti protok rezultira potpunim usporavanjem.

Dakle, hidrostatički prijenos u potpunosti eliminira kvačilo, mjenjač, \u200b\u200bkrajnji pogon, osovinu propelera, diferencijal i kočnice. Funkcije svih ovih mehanizama izvode se kombinacijom pumpe promjenjive zapremine i rada hidrauličkog motora.

Hidrostatički mjenjači imaju sljedeće prednosti: puna upotreba snage motora u svim režimima rada i zaštita od preopterećenja; dobre startne performanse i prisustvo takozvane puzajuće brzine pri velikoj vuči; postupno, postupno upravljanje brzinom u čitavom opsegu od nule do maksimuma i nazad; visoka upravljivost, jednostavnost upravljanja i održavanja, samopodmazivanje; nedostatak krutih kinematičkih veza između prijenosnih elemenata; neovisnost lokacije motora s pumpom i hidrauličkim motorima na šasiji, tj. povoljni uvjeti za odabir najracionalnijeg rasporeda stroja.

Hidrodinamički prijenosnici kao najjednostavniji mehanizam imaju spojku za fluid (slika 1.16), koja se sastoji od dva impelera, pumpe i turbine, od kojih svaki ima ravne radijalne lopatice. Točak pumpe povezan je s pogonskim vratilom koje pokreće motor; turbinski točak sa pogonskim vratilom povezan je sa prenosnikom. Dakle, ne postoji čvrsta mehanička veza između motora i mjenjača.

Slika: 1.17. Pretvarač obrtnog momenta U358011AK:

1 - rotor; 2 - disk; 3 - staklo; 4 - reaktor; 5 - kućište; 6 - turbinski točak; 7 - točak pumpe; 8 - poklopac; 9, 10 - brtveni prstenovi; 11 - pogonsko vratilo; 12 - mlazni; 13 - mehanizam slobodnog kotača; 14 - pogonsko vratilo

Ako se osovina motora rotira, radno kolo baca radnu tečnost u spojnicu na obod, gdje udara u točak turbine. Ovdje se odriče svoje kinetičke energije i, prolazeći između lopatica turbine, ponovo ulazi u točak pumpe. Čim je obrtni moment koji se prenosi na turbinu veći od momenta otpora, pogonsko vratilo počet će se okretati.

Budući da su u fluidnoj spojnici samo dva radna kola, tada su u svim radnim uvjetima zakretni momenti na njima jednaki, mijenja se samo omjer njihovih brzina rotacije. Razlika između ovih frekvencija, koja se odnosi na brzinu rotacije radnog kola, naziva se klizanjem, a odnos brzina rotacije turbine i radnog kola je efikasnost spojnice fluida. Maksimalna efikasnost dostiže 98%. Hidraulička spojka osigurava lagano pokretanje mašine i smanjuje dinamička opterećenja u transmisiji.

Hidrodinamički prijenosnici u obliku pretvarača momenta se široko koriste na traktorima, buldožerima, utovarivačima, grederima, valjcima i ostalim građevinskim i putnim mašinama. Pretvarač obrtnog momenta (slika 1.17) deluje slično kao spojnica za fluid.

Rotor, koji sjedi pomoću rotora na pogonskom vratilu povezanom s motorom, stvara protok cirkulirajuće tekućine koji prenosi energiju s rotora na turbinu. Potonji je povezan s pogonskim vratilom i sa prijenosnikom. Dodatno stacionarno radno kolo - reaktor omogućava veći obrtni moment na rotoru turbine nego na pumpanom. Stepen povećanja obrtnog momenta na turbinskom kotaču ovisi o omjeru prijenosa (omjeru brzine vrtnje turbinskih i pumpnih kotača). Kada se broj okretaja pogonskog vratila poveća do broja okretaja motora, valjak slobodnog kotača blokira gnane i gonjene dijelove pretvarača, omogućavajući prijenos snage izravno s motora na pogonsko vratilo. Brtvljenje unutar rotora vrši se pomoću dva para prstenova od lijevanog željeza.

Obrtni momenat će biti maksimalan kada se turbinski točak ne okreće (način zaključavanja), a najmanji u praznom hodu. Povećanjem vanjskog otpora, moment na pogonskom vratilu pretvarača momenta automatski se povećava nekoliko puta u odnosu na obrtni moment motora (do 4-5 puta u jednostavnim i do 11 puta u složenijim izvedbama). Kao rezultat, upotreba snage motora sa unutrašnjim sagorijevanjem povećava se pod promjenjivim opterećenjima na aktuatorima. Automatizacija mjenjača s pretvaračima momenta je znatno pojednostavljena.

Kada se vanjska opterećenja promijene, pretvarač obrtnog momenta u potpunosti štiti motor od preopterećenja, koja se ne mogu zaustaviti čak i kada je mjenjač zaključan.

Pored automatske kontrole, pretvarač obrtnog momenta također pruža kontroliranu brzinu i obrtni moment. Konkretno, podešavanjem brzina lako se postižu brzine montaže opreme dizalice.

Opisani pretvarač obrtnog momenta (U358011AK) instaliran je na samohodna cestovna vozila sa motorom od 130-15O ks. od.

Pumpe i motori. U hidrauličkim mjenjačima koriste se zupčaste, lopatice i aksijalne klipne pumpe - za pretvaranje mehaničke energije u energiju protoka fluida, a hidraulični motori (reverzibilne pumpe) - za pretvaranje energije protoka fluida u mehaničku energiju. Glavni parametri pumpi i hidrauličkih motora su zapremina istisnute radne tečnosti po okretu (ili dvostrukom hodu klipa), nominalni pritisak i nominalna brzina, a pomoćni parametri su nominalni dovod ili protok nominalnog momenta radnog momenta, kao i ukupna efikasnost.

Zupčasta pumpa (slika 1.18) ima dva cilindrična zupčanika sastavljena u integral sa osovinama, koji su zatvoreni u aluminijumsko kućište.

Slika: 1.18. Zupčasta pumpa serije NSh-U:

1, 2 - potporni prstenovi brtve; 3 - pečat; 4 - brtve u obliku slova O; 5 - vodeći zupčanik; 6 - kućište; 7 - bronzane ležajne čahure; 8 pogonjeni zupčanik; 9 - vijak za pričvršćivanje poklopca; 10 - poklopac

Istureni kraj osovine zupčanika zavojno je povezan sa pogonskim uređajem. Osovine zupčanika rotiraju se u bronzanim čahurama, koje istovremeno služe kao brtve na krajnjim površinama zupčanika. Pumpa je opremljena hidrauličkom kompenzacijom krajnjih zazora, zbog čega se tokom rada dugo zadržava visoka zapreminska efikasnost pumpe. Izbočena osovina je zapečaćena. Pumpe su pričvršćene vijcima za poklopac.

Tabela 1.7

Tehničke karakteristike zupčastih pumpi

Slika: 1.19. Lopatica (lopatica) pumpa MG-16:

1 - oštrica; 2 - rupe; 3 - stator; 4 - osovina; 5 - manžeta; 6 - kuglični ležajevi; 7 - drenažni otvor; 8 - šupljine ispod lopatica; 9 - gumeni prsten) 10 - odvodna rupa; 11 - odvodna šupljina; 12 - prstenasta izbočina; 13 - poklopac); 14 - opruga; 15 - kalem; 16 - zadnji disk; 17 - kutija; 18 - šupljina; 19 - rupa za dovod tečnosti pod visokim pritiskom; 20 - rupa na zadnjem disku; 21 - rotor; 22 - prednji disk; 23 - prstenasti kanal; 24 - rupa za napajanje; 25 - slučaj

Zupčaste pumpe proizvode se u seriji NSh (tablica 1.7), a pumpe prve tri marke potpuno su jedinstvene u dizajnu i razlikuju se samo po širini zupčanika; ostatak njihovih dijelova, osim tijela, zamjenjivi su. NSh pumpe mogu se napraviti reverzibilno i mogu raditi kao hidraulični motori.

U lopatici (lopatici) pumpi (slika 1.19.) Rotirajući dijelovi imaju mali moment inercije, što omogućava promjenu brzine uz velika ubrzanja, uz neznatno povećanje pritiska. Načelo njegovog rada leži u činjenici da rotirajući rotor uz pomoć lopatica kliznih lopatica, slobodno klizeći u utorima, kroz dovodnu rupu usisava tečnost u prostor između lopatica i dovodi je u odvodnu šupljinu dalje kroz odvodnu rupu do radnih mehanizama.

Lopataste pumpe se takođe mogu učiniti reverzibilnim i koristiti za pretvaranje energije protoka fluida u mehaničku energiju rotacionog kretanja vratila. Karakteristike pumpi date su u tabeli. 1.8.

Aksijalne klipne pumpe uglavnom se koriste u hidrauličkim pogonima s povećanim pritiskom u sistemu i relativno velikim snagama (20 ks i više). Omogućuju kratkotrajna preopterećenja i rade s visokom efikasnošću. Pumpe ovog tipa osjetljive su na onečišćenje uljem, pa stoga prilikom projektiranja hidrauličnih pogona s takvim pumpama omogućuju temeljitu filtraciju tekućine.

Tabela 1.8

Tehničke karakteristike lopatica (lopatica) pumpi

Pumpa tipa 207 (slika 1.20) sastoji se od pogonskog vratila, sedam klipova sa klipnjačama, radijalnih i dvostrukih radijalnih kontaktnih kugličnih ležajeva, rotora koji je centriran sfernim razdjelnikom i središnjim klinom. Za jedan obrtaj pogonskog vratila svaki klip napravi jedan dvostruki hod, dok klip koji izlazi iz rotora usisava radnu tečnost u ispušteni volumen, a kada se kreće u suprotnom smjeru istiskuje tečnost u potisni vod. Promena veličine i smera protoka radne tečnosti (preokret pumpe) vrši se promenom ugla nagiba rotacionog kućišta. Povećanjem odstupanja rotacijskog kućišta od položaja u kojem se os pogonskog vratila poklapa s osom rotora, hod klipova se povećava i protok pumpe se mijenja.

Slika: 1.20. Aksijalna klipna varijabilna pumpa tip 207:

1 - pogonsko vratilo; 2, 3 - kuglični ležajevi; 4 - klipnjača; 5 - klip; 6 - rotor; 7 - sferni razdjelnik; 8 - rotaciono telo; 9 - središnji šiljak

Tabela 1.9

Tehničke karakteristike aksijalnih klipnih pumpi promjenjive zapremine

Pumpe su dostupne u različitim brzinama protoka i kapacitetima (Tabela 1.9) i u različitim izvedbama: s različitim načinima povezivanja, sa nadopunom, sa nepovratnim ventilima i sa regulatorima snage tipa 400 i 412. Regulatori snage automatski mijenjaju kut nagiba rotacijskog kućišta u zavisnosti od pritiska održavanje konstantne snage pogona pri određenoj brzini vratila.

Da bi se osigurao veći protok, proizvode se dvostruke pumpe tipa 223 (Tabela 1.9), koje se sastoje od dvije objedinjene crpne jedinice pumpe tipa 207, paralelno instalirane u zajedničkom kućištu.

Aksijalne klipne pumpe s fiksnim zapreminom tipa 210 (slika 1.21) su reverzibilne i mogu se koristiti kao hidraulični motori. Dizajn pumpne jedinice za ove pumpe sličan je pumpi tipa 207. Pumpe-hidraulični motori tipa 210 proizvode različite brzine protoka i snage (Tabela 1.10) i, poput pumpi tipa 207, u različitim izvedbama. Smjer rotacije pogonskog vratila pumpe je desni (sa strane osovine), a za hidraulični motor - desno i lijevo.

Slika: 1.21. Aksijalna klipna pumpa tip 210:

1 -u pogonskom vratilu; 2, 3 - kuglični ležajevi; 4 - okretna podloška; 5 - klipnjača 6 -e klip; 7 - rotor; 8 - sferni razdjelnik; 9 - poklopac; 10 - središnji trn; 11 - slučaj

NPA-64 pumpa proizvodi se u jednoj verziji; to je prototip porodice pumpi 210.

Hidraulični cilindri. U mašinstvu se koriste hidraulični cilindri za pretvaranje energije pritiska radne tečnosti u mehanički rad mehanizama klipnim kretanjem.

Tabela 1.10

Tehničke karakteristike aksijalnih klipnih fiksnih pumpi-hidraulični motori

Prema principu djelovanja, hidraulični cilindri su jednostruki i dvostruki. Prvi razvijaju silu samo u jednom smjeru - na potiskivanju klipnjače ili klipa. Povratni hod se izvodi pod dejstvom opterećenja onog dijela mašine s kojim je spojena stabljika ili klip. Ovi cilindri uključuju teleskopske cilindre koji pružaju veliki hod uslijed produženja teleskopskih šipki.

Dvostruko delujući cilindri rade pod dejstvom pritiska fluida u oba smera i dostupni su sa dvostrukim (prolaznim) štapom. Na sl. 1.22 prikazuje najčešće korišteni normalizirani hidraulični cilindar dvostrukog djelovanja. Ima telo u koje je postavljen pokretni klip, pričvršćen za šipku kašteliranom maticom i potpornom iglom. Klip je zapečaćen u kućište manžetnama i gumenim O-prstenom umetnutim u provrt stabljike. Manžete su diskovima pritisnute na zidove cilindra. S jedne strane, tijelo je zatvoreno zavarenom glavom, s druge strane - navijenim poklopcem s okvirom za cijev kroz koji prolazi stabljika s ušicom na kraju. Stabljika je takođe zapečaćena diskom s diskom u kombinaciji s gumenim O-prstenom. Glavno opterećenje preuzima manžeta, a unaprijed opterećeni O-prsten osigurava nepropusnost pokretnog spoja. Da bi se povećala trajnost brtve za usne, ispred nje je instalirana zaštitna fluoroplastična podloška.

Izlaz stabljike zapečaćen je uvodnikom brisača koji čisti stabljiku od prianjanja prašine i prljavštine. Glava i poklopac cilindra imaju kanale i navojne rupe za spajanje vodova za dovod ulja. Papučice u cilindru i šipci koriste se za povezivanje cilindra pomoću šarki s potpornim konstrukcijama i radnim tijelima. Kad se ulje dovede u šupljinu klipa cilindra, štap se proteže, a kada se dovodi u šupljinu štapa, uvlači se u cilindar. Na kraju hoda klipa, drška stabla, a na kraju suprotnog hoda, čahura osovine udubljena je u provrte glave i poklopca, dok uskim prstenastim prazninama ostaje istiskivanje tekućine. Otpor prolazu fluida u ove praznine usporava hod klipa i ublažava (prigušuje) udar kada se nasloni na glavu i poklopac kućišta.

U skladu sa GOST, proizvode se glavne standardne veličine objedinjenih hidrauličnih cilindara G sa unutrašnjim prečnikom cilindra od 40 do 220 mm sa različitim dužinama i hodovima za pritisak od 160-200 kgf / cm2. Svaka standardna veličina hidrauličkog cilindra ima tri glavne verzije: s ušicama na šipci i glavom cilindra s ležajevima; u oku na šipci i orubju na cilindru za njegovo ljuljanje u jednoj ravni; sa šipkom koja ima navojnu rupu ili kraj, a na kraju glave cilindra - navojne rupe za vijke za pričvršćivanje radnih elemenata.

Hidraulički ventili kontroliraju rad hidrauličkih motora zapreminskih hidrauličkih sistema, usmjeravaju i zaustavljaju protok ulja u cjevovodima koji spajaju hidrauličke jedinice. Najčešće se koriste kalemni ventili koji se proizvode u dvije verzije; monoblok i presjek. U monoblok ventilu su svi dijelovi kalema izrađeni u jednom lijevanom tijelu, a broj sekcija je stalan. U sekcijskom razdjelniku, svaka kalem je ugrađena u zasebno kućište (odjeljak), koje je povezano sa istim susjednim dijelovima. Broj presjeka odvojivog razdjelnika može se smanjiti ili povećati ponovnim ožičenjem. U radu, u slučaju kvara jedne špule, jedan se odjeljak može zamijeniti bez odbacivanja cijelog distributera u cjelini.

Monoblok trodijelni ventil (sl. 1.23) ima tijelo u koje su ugrađena tri kalema i premosni ventil naslonjen na sjedalo. Pomoću ručica ugrađenih u poklopac, vozač pomiče kolute u jedan od četiri radna položaja: neutralni, plutajući, podižući i spuštajući radno tijelo. U svakom položaju, osim neutralnog, kalem je fiksiran posebnim uređajem, a u neutralnom položaju - povratnom oprugom (podešavanjem nule).

Iz fiksnog položaja za podizanje i spuštanje, kalem se automatski ili ručno vraća u neutralni položaj. Uređaji za učvršćivanje i povratak zatvoreni su poklopcem pričvršćenim za dno karoserije. Kalem ima pet žljebova, aksijalnu rupu na donjem kraju i poprečnu rupu na gornjem kraju za pogon kuglice ručke. Poprečni kanal povezuje aksijalni otvor kalema sa šupljinom tijela pod visokim pritiskom u položaju gore i dolje.

Slika: 1.23. Monoblok trodijelni hidraulični ventil sa ručnim upravljanjem!

1 - gornji poklopac; 2 - kalem; 3 -. tijelo; 4 - pojačivač; 5 - krutoni; 6 - čahura; 7 - držač; 8 - držač; 9 - oblikovani rukav; 10 - povratna opruga; 11 - opružno staklo; 12 - vijak kalema; 13 - donji poklopac; 14 sh. sjedalo premosnog ventila; 15 - premosni ventil; 16 - drška

Kuglica ventila pritisnuta je oprugom na kraj čepa rupice za kalem povezanu s njezinom površinom poprečnim kanalom pomoću pojačala i krutona. Kalem je zatvoren rukavom spojenim na kruton pomoću klina, koji se provlači kroz duguljaste prozore kalema.

Kada pritisak u sistemu poraste do maksimuma, kugla ventila se potiskuje prema dolje pod dejstvom tečnosti koja teče kroz poprečni kanal iz šupljine uspona ili pada u aksijalnu rupu kalema. U ovom slučaju, pojačivač gura kreker 5 zajedno s čahrom dok se ne zaustavi u čahuri. Izlaz za tekućinu otvara se u odvodnu šupljinu, a tlak u ispusnoj šupljini razdjelnika opada, ventil 15 odsječe odvodnu šupljinu iz ispušne šupljine, jer je opruga neprestano pritiska na sjedalo. Remen ventila ima otvor i prstenasti razmak u provrtu tijela kroz koji komuniciraju tlačna i kontrolna šupljina.

Kada se radi s normalnim pritiskom, isti se pritisak postavlja u šupljine iznad i ispod ramena premosnog ventila, jer su te šupljine povezane prstenastim razmakom i rupom na ramenu. Dijelovi 7-12 čine uređaj za zaključavanje položaja kalema.

pa sl. 1.24 prikazuje položaj dijelova uređaja za zaključavanje u odnosu na radne položaje kalema.

Slika: 1.24. Shema rada uređaja za zaključavanje kalema monoblok hidrauličkog ventila:

a - neutralan položaj; b - uspon; c - spuštanje; d - plutajući položaj; 1 - otpusna čahura; 2 - gornja potporna opruga; 3 - držač; 4 - donja potporna opruga; 5 - potporna čahura; 6 - opružni rukav; 7 - opruga; 8 - donja opružna čaša; 9 - vijak; 10 - donji poklopac razvodnika; 11 ~ tijelo razvodnika; 12 - kalem; 13 - spuštajuća šupljina

Neutralni položaj kalema fiksiran je oprugom koja širi čašu i čahuru dok se ne zaustavi. U ostala tri položaja opruga je više stisnuta i ima tendenciju da se širi kako bi kalem vratila u neutralni položaj. U tim položajima prstenaste potporne opruge zaranjaju u žljebove kalema i pričvršćuju ga za tijelo.

Vozač može vratiti kalem u prazan položaj. Kada se ručka pomiče, kalem se pomiče sa svog mjesta, prstenaste opruge se istiskuju iz žljebova kalema i. vraća se u neutralni položaj oprugom koja se širi.

Kalem se automatski vraća u neutralni položaj kada pritisak u šupljinama za podizanje ili spuštanje poraste do maksimuma. U ovom slučaju, unutarnja kugla kalema gura čahuru prema dolje, a krajnja strana te čahure gura prstenastu oprugu u utor kućišta. Kalem se oslobađa od zaključavanja. Daljnje pomicanje kalema u neutralni položaj vrši se oprugom koja djeluje na kalem kroz čahuru i staklo, a na kalem se drži vijkom. Poznati distributeri sa kugličnim stezaljkama umjesto prstenastih opruga i sa modifikovanim dizajnom pojačala i kuglastog ventila.

Kada je kalem u neutralnom položaju, šupljina iznad ramena premosnog ventila povezana je sa odvodnom šupljinom razdjelnika ventila. U tom slučaju, tlak u upravljačkoj šupljini opada u usporedbi s tlakom u ispusnoj šupljini, zbog čega se ventil podiže, otvarajući put za odvod, a kalem odsiječe šupljinu pomoćnog cilindra (ili vodova za pritisak i odvod ulja u hidrauličkom motoru) od tlačnih i odvodnih cjevovoda sistema.

U položaju za podizanje radnog elementa, kalem povezuje ventil pod pritiskom sa odgovarajućom šupljinom cilindra, a istovremeno i drugom šupljinom cilindra s odvodnim kanalom distributera. Istodobno zatvara kanal kontrolne šupljine iznad ramena zaobilaznog ventila, zbog čega je izjednačen pritisak u njemu i u ispušnoj šupljini (ispod ramena ventila), opruga pritiska ventil na sjedalo, odsiječući odvodnu šupljinu iz ispušne šupljine.

U položaju spuštanja radnog elementa, kalem se mijenja u suprotni spoj tlačne i odvodne šupljine sa šupljinama pomoćnog cilindra. Istodobno, istovremeno zatvara kanal kontrolne šupljine zaobilaznog ventila, zbog čega je ventil postavljen u položaj za zaustavljanje premosnice.

U plutajućem položaju radnog elementa, kalem odsiječe obje šupljine pomoćnog cilindra iz tlačnog kanala razdjelnika i povezuje ih sa odvodnom šupljinom. Istovremeno, on povezuje kanal kontrolne šupljine zaobilaznog ventila sa odvodnim kanalom razdjelnika. U tom se slučaju pritisak iznad ramena ventila smanjuje, ventil se podiže sa sjedala, komprimirajući oprugu i otvarajući put za ulje iz tlačne komore u odvodnu šupljinu.

Razdjelnici drugih vrsta i veličina strukturno se razlikuju od onih opisanih položajem i oblikom kanala i šupljina tijela, remenima i provrtima kalemova, kao i rasporedom obilaznice i sigurnosnih ventila. Postoje ventili s tri položaja koji nemaju plutajući položaj kalema. Plutajući položaj kalema nije potreban za upravljanje hidrauličkim motorima. Rotacija motora u pravcu naprijed i natrag kontrolira se ugradnjom kalema u jedan od dva ekstremna položaja.

Monoblok razdjelnici s kapacitetom od 75 l / min široko se koriste za traktorsku opremu i putne strojeve: razvodnici s dvije kaleme tipa R-75-B2A i troslojni R-75-VZA, kao i razdjelnici s tri kalema R-150-VZ s produktivnošću od 160 l / min.

Na sl. 1.25 prikazuje tipični (normalizirani) sekcijski ventil s ručnim upravljanjem, koji se sastoji od tlačne glave, radnog radnog položaja s tri položaja, radnog položaja s četiri položaja i odvodnog dijela. Kod neutralnog položaja kalema radnih sekcija, tečnost koja dolazi iz pumpe kroz preljevni kanal slobodno se odvodi u spremnik. Kada se kalem pomakne u jedan od radnih položaja, preljevni kanal se zatvara uz istovremeno otvaranje tlačnog i odvodnog kanala koji su naizmjenično povezani s izlazima na hidrauličke cilindre ili hidrauličke motore.

Slika: 1.25. Ručni sekcijski razdjelnik:

1 - potisni dio; 2 - radni odjeljak sa tri položaja; 3, 5 - kalemi; 4 - radni odjeljak sa četiri položaja; 6 - odvodni dio; 7 - zavoji; 8 - sigurnosni ventil; 9 - preljevni kanal; 10 - odvodni kanal; 11 - valor kanal; 12 - nepovratni ventil

Kad se kalem četveropozicionog dijela pomiče u plutajući položaj, tlačni kanal se zatvara, preljevni kanal je otvoren i odvodni kanali su povezani na slavine.

Tlačni dio ima ugrađeni sigurnosni ventil s konusom diferencijalnog djelovanja, koji ograničava pritisak u sustavu, i nepovratni ventil, koji isključuje povratni tok radne tečnosti iz hidrauličkog ventila kada je kalem uključen.

Radni dijelovi s tri i četiri položaja razlikuju se samo u sistemu zaključavanja kalema. Ako je potrebno, blok zaobilaznog ventila i kalem za daljinsko upravljanje mogu se pričvrstiti na radne trosatne sekcije. Distributeri su sastavljeni od zasebnih objedinjenih sekcija - radnici pod pritiskom (različiti po namjeni), srednji i odvodni. Odjeljci razdjelnika su pričvršćeni vijcima. Između odjeljaka nalaze se brtvene ploče s rupama u koje su ugrađeni O-prstenovi za brtvljenje spojeva. Određena debljina ploča omogućava prilikom zatezanja vijaka pojedinačnu deformaciju gumenih prstenova duž cijele ravnine zglobnog profila. Različiti rasporedi ventila prikazani su na hidrauličkim dijagramima u opisu mašine.

Uređaji za kontrolu protoka radne tečnosti. To uključuje kaleme za vožnju unatrag, ventile, prigušnice, filtere, cjevovode i okove.

Reverzibilna kalem je jednodelni trosatni ventil (jedan neutralni i dva radna položaja) i koristi se za okretanje protoka radne tečnosti i promenu smera kretanja aktuatora. Reverzibilni kalemovi mogu biti ručno (tip G-74) i elektrohidraulično upravljanje (tip G73).

Elektro-hidraulički kalemovi imaju dva elektromagneta povezana sa kontrolnim kalemima koji prolaze tečnost do glavne kalemove. Takvi kalemovi (ZSU tip) često se koriste u sistemima automatizacije.

Ventili i leptiri su dizajnirani da zaštite hidrauličke sisteme od prekomjernog pritiska radne tečnosti. Koriste se sigurnosni ventili (tip G-52), sigurnosni ventili sa prelivnom kalemom i nepovratni ventili (tip G-51), dizajnirani za hidrauličke sisteme u kojima se protok radne tečnosti propušta samo u jednom smeru.

Prigušnice (tip G-55 i DR) su dizajnirane da regulišu brzinu kretanja radnih tela promenom vrednosti protoka radne tečnosti. Prigušnice se koriste zajedno sa regulatorom, koji osigurava ujednačenu brzinu kretanja radnih tijela, bez obzira na opterećenje.

Filteri su dizajnirani za čišćenje radne tečnosti od mehaničkih nečistoća (sa stepenom filtracije od 25, 40 i 63 mikrona) u hidrauličkim sistemima mašina i ugrađuju se u mrežu (odvojeno montiranu) ili u rezervoare za radnu tečnost. Filter je čaša s poklopcem i čepom. Unutar čaše nalazi se šuplja šipka na koju je ugrađen normalizirani set mrežastih filtarskih diskova ili papirni element filtra. Filtarski diskovi se sakupljaju na šipci i zatežu vijkom. Sastavljena filter vrećica se uvrne u poklopac. Filtarski element od papira je valoviti cilindar izrađen od filtrirajućeg papira s podzrenom mrežom, povezan na krajevima metalnim čepovima pomoću epoksidne smole. Poklopci su opremljeni otvorima za dovod i ispuštanje tečnosti, kao i premosnim ventilom. Tekućina prolazi kroz element filtra, ulazi u šuplju šipku, a pročišćena tečnost ulazi u spremnik ili vod.

Cjevovodi i okovi. Nominalni prolaz cjevovoda i njihovih spojeva trebao bi u pravilu biti jednak unutarnjem promjeru cijevi i kanala spojnih armatura. Najčešći nominalni unutrašnji prečnici cjevovoda su 25, 32, 40 mm, a rjeđe 50 i 63 mm. Nominalni pritisak 160-200 kgf / cm2. Hidraulični pogoni su dizajnirani za nominalni pritisak od 320 i 400 kgf / cm2, što značajno smanjuje veličinu cjevovoda i hidrauličnih cilindara.

Do veličine od 40 mm, najčešće se koriste navojne spojnice čeličnih cijevi; za veličine veće od navedenih koriste se prirubnički spojevi. Kruti cjevovodi izrađeni su od čeličnih bešavnih cijevi. Spojite cjevovode pomoću reznih prstenova koji se, zategnuti, čvrsto stisnu oko cijevi. Tako se spoj, uključujući cijev, spojnu maticu, rezni prsten i bradavicu, može više puta rastaviti i sastaviti bez gubitka nepropusnosti. Za pokretljivost spoja krutih cjevovoda koriste se okretni zglobovi.

Hidraulična oprema bagera E-153

Šematski dijagram hidrauličkog sistema bagera E-153 prikazan je na sl. 1. Svaka jedinica hidrauličkog sistema izrađena je zasebno i instalirana na određenom mjestu. Sve komponente sistema međusobno su povezane uljnim vodovima visokog pritiska. Spremnik radne tečnosti postavljen je na posebne nosače s lijeve strane u smjeru traktora i pričvršćen je ljepljivim ljestvama. Obavezno postavite brtve od filca između spremnika i nosača, koji štite zidove spremnika od sloma na mjestima kontakta s nosačima.

Ispod spremnika, na kućištu mjenjača, ugrađen je pogon za aksijalne klipne pumpe. Svaka pumpa je povezana sa spremnikom radne tečnosti odvojenim vodom za niski pritisak. Prednja pumpa spojena je visokotlačnim uljnim vodom na veliku razvodnu kutiju, a stražnja pumpa na malu razvodnu kutiju.

Razvodne kutije su postavljene i pričvršćene na poseban zavareni okvir, koji je pričvršćen na stražnji zid kućišta stražnje osovine traktora. Okvir također osigurava pouzdano pričvršćivanje hidrauličkih upravljačkih ručica i nosača blatobrana zadnjih točkova traktora.

Slika: 1. Šematski prikaz hidrauličke opreme bagera E-153

Svi cilindri snage hidrauličnog sistema pričvršćeni su direktno na radno tijelo ili na jedinice radne opreme. Radne šupljine energetskih cilindara povezane su na razvodne kutije na mjestima savijanja gumenim crijevima visokog pritiska, a u ravnim dijelovima - metalnim uljnim vodovima.

1. Hidraulična pumpa NPA-64

Sistem hidrauličke opreme bagera E-153 uključuje dvije aksijalne klipne pumpe NPA-64. Za pogon pumpi, traktor je opremljen reduktorom zupčanika pogođenim reduktorom traktora. Mehanizam za uključivanje mjenjača omogućava vam istovremeno uključivanje ili isključivanje obje pumpe ili uključivanje jedne pumpe.

Pumpa instalirana na prvom stupnju stupnja prijenosa ima 665 okretaja u minuti, druga pumpa (lijevo) prima pogon iz drugog stupnja prijenosa i dostiže 1500 okretaja u minuti. Zbog činjenice da noževi imaju različit broj okretaja, njihove performanse nisu iste. Lijeva pumpa isporučuje 96 l / min; desno - 42,5 l / min. Maksimalni pritisak na koji je pumpa podešena je 70 75 kg / cm2.

Hidraulični sistem je ispunjen uljem vretena AU GOST 1642-50 za rad na temperaturi okoline od + 40 ° C; na temperaturi okoline od + 5 do -40 ° C, ulje se može koristiti u skladu s GOST 982-53, a na temperaturama od -25 do + 40 ° C - vreteno 2 GOST 1707-51.

Na sl. Slika 2 prikazuje opšti raspored pumpe NPA-64. U kućištu pogonskog vratila pogonsko vratilo je postavljeno na tri kuglična ležaja. Kućište asimetrične klipne pumpe pričvršćeno je vijcima na desnoj strani kućišta pogonskog vratila. Kućište pumpe je zatvoreno i zatvoreno poklopcem. Zatični kraj pogonskog vratila povezan je s spojnicom reduktora, a unutarnji kraj ima prirubnicu u kojoj je valjano osam kugličnih glava klipnjača. Za to je u prirubnicu ugrađeno sedam specijalnih postolja za svaku kuglastu glavu klipnjače. Drugi krajevi klipnjača valjani su u klip s kuglastim glavama. Klipovi imaju svoj blok od sedam cilindara. Blok leži na nosaču ležaja i čvrsto je prislonjen na poliranu površinu razdjelnika silom opruge. Zauzvrat je razdjelnik cilindričnog bloka pritisnut na poklopac. Rotacija od pogonskog vratila do bloka cilindra prenosi se osovinom propelera.

Slika: 2. Pumpa NPA-64

Blok cilindra u odnosu na kućište pogonskog vratila nagnut je pod kutom od 30 °, stoga će, kada se prirubnica okreće, valjane glave klipnjače, prateći zajedno s prirubnicama, klipnim pokretima dati klipno gibanje. Hod klipa ovisi o kutu nagiba bloka cilindra. Povećanjem kuta nagiba povećava se aktivni hod klipova. U tom slučaju kut nagiba bloka cilindara ostaje konstantan, pa će i hod klipova u svakom cilindru biti konstantan.

Pumpa radi na sljedeći način. S punim okretajem prirubnice pogonskog vratila, svaki klip izvrši dva poteza. Prirubnica, a time i cilindrični blok, okreće se u smjeru kazaljke na satu. Klip koji je trenutno na dnu podići će se s podignutim blokom cilindara. Budući da se prirubnica i blok cilindra rotiraju u različitim ravninama, klip, povezan kuglastom glavom klipnjače s prirubnicom, izvući će se iz cilindra. Iza klipa stvara se vakuum; rezultirajuća zapremina puni se uljem hodom klipa kroz kanal povezan sa usisnom šupljinom pumpe. Kada kuglasta glava klipnjače dotičnog klipa dosegne gornji krajnji položaj (TDC, slika 2), usisni hod dotičnog klipa završava.

Period usisavanja traje tijekom poravnanja kanala sa kanalima. Kada se kuglasta glava klipnjače pomiče u smjeru rotacije od TDC-a prema dolje, klip pravi hod pražnjenja. U tom se slučaju usisano ulje istiskuje iz cilindra kroz kanal u kanale dovodne linije sistema.

Ostalih šest klipova pumpe rade sličan posao.

Ulje koje je prošlo iz radnih šupljina pumpe kroz praznine između klipova i cilindara odvodi se u rezervoar za ulje kroz odvodnu rupu.

Zaptivanje šupljine pumpe protiv curenja duž ravnine zgloba karoserije, između tela i poklopca, kao i između tela i prirubnice, postiže se ugradnjom O-prstenova. Pogonsko vratilo s prirubnicom zapečaćeno je brtvom za usne.

2. Pumpati sigurnosne ventile

Maksimalni pritisak u sistemu unutar 75 kg / cm2 održavaju sigurnosni ventili. Svaka pumpa ima svoj ventil, koji je postavljen na tijelo pumpe.

Na sl. Slika 3 prikazuje raspored lijevog sigurnosnog ventila pumpe. U vertikalnom otvoru tijela ugrađeno je sedlo koje je uz pomoć čepa čvrsto pritisnuto prema ramenu vertikalnog otvora. Na unutarnjem zidu nalazi se prstenasti udubljenje i kalibrirani radijalni otvor za prolaz injekcijskog ulja iz šupljine. U sjedalo je ugrađen ventil koji je opruga čvrsto pritisnuo na konusnu površinu sjedala. Zatezanje opruge može se promijeniti okretanjem vijka za podešavanje u čepu. Pritisak sa svornjaka za podešavanje na oprugu prenosi se preko osovine. Kad je ventil čvrsto postavljen, usisna i ispušna šupljina se razdvajaju. U tom slučaju, ulje koje dolazi iz spremnika kroz kanal proći će samo do usisne šupljine pumpe, dok ulje koje pumpa pumpa kroz kanal ulazi u radne šupljine energetskih cilindara.

Slika: 3. Lijevi sigurnosni ventil pumpe

Kada pritisak u ispušnoj šupljini poraste i bude veći od 75 kg / cm2, ulje iz kanala preći će u prstenasti žlijeb sjedala i, prevladavajući silu opruge, podići ventil prema gore. Kroz formirani prstenasti razmak između ventila i sjedala, višak ulja proći će u usisnu šupljinu (kanal 2), uslijed čega će se tlak u ispusnoj komori smanjiti na vrijednost postavljenu oprugom ventila 10.

Princip rada sigurnosnog ventila desne pumpe sličan je razmatranom slučaju i razlikuje se u dizajnu blagom promjenom kućišta koja je prouzrokovala odgovarajuću promjenu u vezi usisnog i ispusnog voda na pumpi.

Da bi se održao normalan rad hidrauličkog sustava bagera, potrebno je provjeriti i, ako je potrebno, podesiti sigurnosni ventil najmanje nakon 100 sati rada.

Za provjeru i podešavanje ventila u komplet alata uključen je poseban alat pomoću kojeg se podešavanje vrši na sljedeći način. Prije svega morate isključiti obje pumpe, zatim odvrnuti čep iz kućišta ventila i umjesto toga otvoriti spoj. Spojite manometar visokog pritiska na komoru za pražnjenje pumpe kroz cijev i prigušivač vibracija. Uključite pumpe i jedan od pogonskih cilindara. Pri provjeri lijevog sigurnosnog ventila pumpe preporučuje se uključivanje pogonskog cilindra nosača, a kod provjere desnog sigurnosnog ventila cilindra buldožera.

Ako manometar ne pokazuje normalni pritisak (70-75 kg / cm2), potrebno je podesiti pumpu, pridržavajući se sledećeg redoslijeda. Uklonite brtvu, otpustite sigurnosnu maticu i okrenite vijak za podešavanje 3 u željenom smjeru. Ako su očitanja manometra preniska, zategnite vijak, a ako je pritisak previsok, popustite ga. Držite upravljačke poluge grane ili buldožera u položaju za aktiviranje ne duže od jedne minute dok podešavate sigurnosni ventil. Nakon podešavanja isključite pumpe, uklonite uređaj za podešavanje, vratite čep i zatvorite vijak za podešavanje.

Slika: 4. Alat za podešavanje sigurnosnog ventila

3. Održavanje pumpe NPA-64

Pumpa radi besprijekorno ako su ispunjeni sljedeći uslovi:

1. Napunite sistem ispranim uljem.

2. Podesite pritisak ulja u sistemu na 70-75 kg / cm2.

3. Svakodnevno provjeravajte nepropusnost spoja duž zglobnih ravnina kućišta pumpe. Propuštanje ulja nije dozvoljeno.

4. Izbjegavajte prisustvo vode u međurebrnim šupljinama kućišta pumpe tokom hladne sezone.

4. Dizajn i rad razvodnih kutija

Prisustvo u sistemu dvije razvodne kutije i dvije pumpe visokog pritiska omogućilo je stvaranje dva neovisna hidraulična kruga, koji imaju jednu zajedničku jedinicu - spremnik radne tečnosti sa filtrima ulja.

Razvodne kutije su glavne komponente hidrauličkog upravljačkog mehanizma; svrha im je usmjeriti hidraulički protok pod visokim tlakom u radne komore cilindra i istovremeno ukloniti iskorišteno ulje iz suprotnih komora cilindara u spremnik.

U hidraulički sistem bagera, kao što je gore navedeno, ugrađuju se dvije kutije: manja je postavljena na lijevoj strani u smjeru traktora, a veća je na desnoj strani. Snažni cilindri lopatice buldožera, kašike i cilindra ručke povezani su s manjom kutijom, a cilindri snage nosača, krakova zaokretnog mehanizma povezani su s velikom kutijom. Male i velike razvodne kutije međusobno se razlikuju samo po tome što je namotan namotaj, koji je ugrađen na veliku kutiju i ima svrhu da međusobno poveže radne šupljine pogonskog cilindra nosača i na odvodni vod kada je potrebno za brzo spuštanje nosača. Ostali su okviri međusobno slični u strukturi i radu.

Na sl. 5 prikazuje raspored male razvodne kutije.

Tijelo kutije je od lijevanog željeza, u čije je vertikalne provrte u parovima postavljena prigušnica sa kalemom. Svaki par kalema prigušnice čvrsto je povezan jedni s drugima čeličnim šipkama, koje su povezane s upravljačkim polugama preko dodatnih šipki i poluga. Na unutrašnjem kraju prigušnice pričvršćen je poseban uređaj pomoću kojeg se par prigušnog ventila postavlja u neutralni položaj. Takav uređaj naziva se nullsetter. Uređaj za podešavanje nule je jednostavan, a sastoji se od podložnih pločica, gornje čahure, opruge, donje čahure, navrtke i kontra matice pričvršćene navojnim dijelom leptira za gas. Nakon sastavljanja nultog postava, potrebno je provjeriti hod para leptira-zavojnice.

Okomite bušotine, u koje idu parovi kalema prigušnice, odozgo se zatvaraju poklopcima s brtvenim brtvama, a odozdo poklopcima s posebnim brtvenim prstenovima. Slobodni prostori iznad leptira za gas i kalem, kao i ispod prigušnica kalema, tokom rada se pune uljem koje je procurilo kroz praznine između karoserije i kalema prigušnice. Gornja i donja šupljina prigušnice i kalema međusobno su povezane aksijalnim kanalom u kalemu i posebnim vodoravnim kanalima u tijelu kutije. Ulje iz ovih šupljina ispušta se kroz odvodnu cijev u spremnik. U slučaju začepljenja drenažne cijevi, odvod ulja se zaustavlja, što se detektira odmah po pojavi spontanog aktiviranja kalema.

U maloj razvodnoj kutiji, pored tri para prigušnice - kalema, nalazi se regulator brzine, koji kada jedan od dva para smještena na lijevoj strani uređaja osigurava odvod ulja, a kada su parovi u neutralnom položaju, omogućava prolazak ulja u odvod ... Kada regulator brzine radi zajedno s gasom, osiguran je lagani hod šipki pogonskog cilindra. Gore navedeno bit će tačno ako se regulator brzine podesi u skladu s tim. O regulaciji regulatora brzine bit će riječi kasnije.

Slika: 5. Mala razvodna kutija

U trećem paru, namotajućem ventilu leptira za gas koji se nalazi na desnoj strani regulatora brzine (kod male i velike kutije), prigušnica ima malo drugačiji uređaj od prigušnica smještenih na lijevoj strani regulatora brzine. Navedena konstruktivna promjena prigušnica u trećem paru nastala je zbog potrebe za zatvaranjem odvodne linije u trenutku kada par prigušnica-kalem započne s radom, smješten nakon regulatora brzine.

Na primjeru velikog razvodnog uređaja upoznat ćemo se sa značajkama rada njegovih čvorova. Smjer protoka ulja u kanalima kutije ovisi o položaju para zavojnica-zaklopka. U procesu rada moguće je šest pozicija.

Prva pozicija. Svi parovi su u neutralnom položaju. Ulje koje pumpa isporučuje prolazi u kutiji duž gornjeg kanala A u donju šupljinu regulatora brzine B i, prevladavajući otpor opruge regulatora brzine, podići će kalem regulatora. Kroz formirani prstenasti otvor 1 ulje će preći u šupljine c i d, a kroz donji kanal e stopit će se u spremnik.

Druga pozicija. Lijevi par leptira-zavojnice, smješten prije regulatora brzine, podignut je iz neutralnog položaja. Ovaj položaj odgovara radu cilindara snage nosača. Ulje koje dolazi iz pumpe iz kanala A kroz zazor koji formira prigušnica, preći će u šupljinu K i kroz kanale ući u šupljinu m iznad kalema za kontrolu brzine, nakon čega će kalem čvrsto sjesti i blokirati odvodni vod. Ulje iz šupljine K ići će vertikalnim kanalom u šupljinu B, a zatim cjevovodima do radne šupljine pogonskog cilindra. Iz druge šupljine cilindra ulje će se istisnuti u šupljinu n kutije i kroz kanal e odvodit će u spremnik.

Slika: 6a. Dijagram rada kutije (neutralni položaj)

Slika: 6b. Snažni cilindri nosača rade

Slika: 6c. Snažni cilindri nosača rade

Slika: 6d. Okretni cilindar radi

Treća pozicija. Lijevi par leptira-kalema, smješten lijevo od regulatora brzine, spušten je iz neutralnog položaja. Ovaj položaj para takođe odgovara određenom načinu rada pogonskih cilindara nosača. Ulje iz pumpe ulazi u kanal A, zatim u šupljinu K i kroz kanale u šupljinu w iznad kalema regulatora brzine. Kalem će zatvoriti odvod ulja kroz šupljine c i e. Ispumpano ulje iz šupljine K sada neće teći u šupljinu b, kao što je bilo u prethodnom slučaju, već u šupljinu p. Ulje iz odvodnog cilindra istisnut će se u šupljinu b, a zatim u kanal e i u rezervoar za ulje.

Četvrta pozicija. Parovi na lijevoj strani (uzvodno od regulacije brzine) postavljeni su u neutralni položaj, a parovi nizvodno od kontrole brzine su u gornjem položaju.

U tom će slučaju ulje iz pumpe teći kroz kanal A u šupljinu B ispod kalema regulatora brzine i, podižući kalem, proći će kroz formirani otvor 1 u šupljinu C; zatim će kroz vertikalni kanal ući u šupljinu, a kroz uljni vod u radnu šupljinu pogonskog cilindra. Iz suprotne šupljine pogonskog cilindra ulje će se istisnuti u šupljinu 3 i kroz kanal e ići u odvod u spremnik.

Peta pozicija. Par kalema zaklopke-gasa nizvodno od regulatora brzine spušten je. U ovom je slučaju leptir za gas, kao i u prethodnom slučaju, blokirao odvodni vod s jedinom razlikom što je šupljina s počela komunicirati s ispusnim vodom, a šupljina w s odvodnim vodom.

Šesta pozicija. U rad je uključen razvodni ventil. Kada se kalem spusti, protok ulja iz pumpe prolazi kroz kutiju na isti način kao i u neutralnom položaju pare.

U ovom slučaju, šupljine x i w povezane su uljnim vodovima s ravninama pogonskog cilindra nosača, a spuštena kalem je, osim toga, omogućio da se te šupljine istovremeno povežu sa odvodnom linijom e. Dakle, kada se spužvasti kalem spušta dolje, nosač postaje u plutajućem položaju i pod utjecajem vlastite težine a priključeni priključak se brzo spušta.

Slika: 6d. Pogonski cilindar radi

Slika: 6f. Spužvasta kalem u pogonu

5. Regulator brzine

U neutralnom položaju, parovi kalema prigušne zaklopke koriste se za ispuštanje ulja kroz šupljinu B (slika 6 a). Istodobno, pumpa ne razvija visoki tlak, jer je otpor prolazu ulja mali i ovisi o kombinaciji kanala, krutosti opruge regulatora i otporu filtera za ulje. Dakle, s neutralnim položajem svih paosa, ventil za regulaciju brzine leptira je praktički u praznom hodu, a kalem regulatora brzine je u povišenom stanju i uravnotežen je u određenom položaju pritiskom ulja odozdo iz šupljine B, a odozgo oprugom. Pad pritiska između šupljina B i C je unutar 3 kg / cm2.

Tokom kretanja jednog od parova zaklopke-zaklopke iz neutralnog položaja gore ili dolje (u radni položaj), ulje iz šupljine A će teći u šupljinu C i kroz utor za odvod u kanal e. Ostatak ulja dovedene pumpom ući će u radnu šupljinu pogonskog cilindra i u šupljinu m iznad kalema za kontrolu brzine. Ovisno o opterećenju šipke pogonskog cilindra u šupljinama m i B, vrijednost tlaka ulja će se mijenjati u skladu s tim. Pod djelovanjem sile opruge regulatora i pritiska ulja, kalem regulatora pomaknut će se prema dolje i zauzeti novi položaj; a veličina prolaznog dijela proreza će se smanjivati. Sa smanjenjem poprečnog presjeka proreza, smanjit će se i količina tekućine koja odlazi u odvod. Istodobno s promjenom veličine zazora, promijenit će se i vrijednost pada pritiska između šupljine B i C, a s promjenom vrijednosti diferencijalnog tlaka pojavljuje se puni ravnotežni položaj kalema regulatora brzine. Ova će ravnoteža nastupiti kada će pritisak opruge namotaja i ulja u šupljini m biti jednak tlaku ulja u šupljini B. S promjenom opterećenja na šipki cilindra, promijenit će se tlak ulja u šupljinama m i B, a to će zauzvrat dovesti do ugradnje kalema regulatora u novi položaj ravnoteže.

Slika: 7. Regulator brzine

Budući da su površine nosača kalema regulatora brzine jednake na vrhu i na dnu, promjena opterećenja na šipki pogonskog cilindra neće utjecati na vrijednost pada tlaka u zazoru između šupljina B i C.

Ova vrijednost pada tlaka ovisit će samo o sili opruge kalema, što znači da će brzina kretanja bajoneta u pogonskom cilindru praktično ostati konstantna i neće ovisiti o opterećenju.

Da bi opruga regulatora osigurala razliku tlaka između šupljina B i C unutar 3 kg / cm2, mora se podesiti na taj pritisak tijekom sklapanja. U uslovima postrojenja, ovo podešavanje se vrši na posebnom postolju. Na terenu se provjera podešavanja regulatora brzine vrši na isti način kao što je prethodno preporučeno prilikom podešavanja sigurnosnih ventila pomoću manometra.

Da biste to učinili, morate učiniti sljedeće:

1. Ugradite manometar na sigurnosni ventil na pumpi koji dovodi ulje u kutiju regulatora broja obrtaja koji se ispituje i pratite očitanje manometra dok pumpe rade.

2. Odvijte kućište regulatora brzine sa kućišta upravljačke kutije, uklonite kalem i oprugu, a zatim ponovo postavite kućište pomoću vijka za podešavanje na razvodnoj kutiji.

3. Uključite pumpe, dajte motoru normalnu brzinu i promatrajte manometar. Prvo očitanje manometra trebalo bi biti 3-3,5 kg / cm2 više od očitanja u drugom slučaju.

Da bi se podesio ventil, opruga kalema mora se zategnuti ili spustiti pomoću vijka za podešavanje. Nakon završnog podešavanja, vijak je fiksiran i zapečaćen navrtkom.

6. Ugradnja para prigušnice - kalema

Početno podešavanje para leptiraste zaklopke u neutralni položaj vrši se u fabrici. Tijekom rada kutiju je potrebno rastaviti i ponovo sastaviti. Rastavljanje se u pravilu izvodi svaki put zbog kvara brtvila ili zbog loma nulte postavljene opruge. Kvalificirani mehaničar rastaviti razvodne kutije u čistoj sobi. Prilikom rastavljanja uklonite uklonjene dijelove u čistu posudu napunjenu benzinom. Nakon zamjene istrošenih dijelova, nastavite s montažom, obraćajući posebnu pažnju na pravilno postavljanje prigušnice i podloške zavojnice, jer to osigurava točno postavljanje parova prigušnica - zavojnica u neutralnom položaju tijekom rada razvodnih kutija.

Slika: 8. Shema izbora debljine podloške za prigušivač

Podloška je postavljena na kalem, čija debljina ne smije biti veća od 0,5 mm.

Ako je potrebno, zamijenite podlošku (ispod leptira za gas) novom, morate znati njezinu debljinu. Proizvođač preporučuje određivanje debljine podloške mjerenjem i brojanjem kao što je prikazano na sl. 8. Ova metoda brojanja rezultat je činjenice da se u procesu izrade rupa na kućištu razvodne kutije, kalema i prigušnica mogu dopustiti neka odstupanja u veličini.

Nakon sastavljanja razvodne kutije, spojite šipke parova s \u200b\u200bupravljačkim polugama.

Ispravan sklop para leptir-zavojnica može se provjeriti na sljedeći način: odvojite vodove za ulje od okova ispitivanog para. Uključite pumpe u rad i glatko pomičite odgovarajuću upravljačku polugu prema sebi dok se ulje ne pojavi iz rupe ispod donjeg nastavka. Kad se pojavi ulje, zaustavite ručku i izmjerite koliko je kalem izašao iz tijela kutije. Nakon toga odmaknite upravljačku ručicu od sebe dok se ulje ne pojavi iz rupe ispod gornje armature. Kad se pojavi ulje, zaustavite ručicu i izmjerite koliko se kalem pomaknuo prema dolje. Kada su pravilno sastavljeni, mjerenja bi trebala biti istog očitanja. Ako očitanja mjerenja hoda nisu ista, potrebno je staviti podlošku ispod štapa takve debljine da je jednaka polovici razlike između vrijednosti hoda kalema gore i dolje iz fiksnog neutralnog položaja.

Razvodne kutije rade pouzdano dugo vremena ako su stalno održavane čistima, svakodnevno provjeravaju učvršćenje vijčanih spojeva, na vrijeme zamjenjuju istrošene brtve i sustavno provjeravaju i podešavaju oprugu regulatora brzine.

Ne rastavljajte razvodnu kutiju bez opravdane potrebe, jer to uzrokuje njen prerani kvar.

Jednocilindrični cilindri su postavljeni na mehanizam rotacije stupa. Svi cilindri bagera E-153 nisu zamjenjivi s pogonskim cilindrima razvodno-agregatnog sistema traktora i imaju uređaj koji se razlikuje od njih.

Slika: 9. Cilindar grane

Šipka cilindra nosača je šuplja, površina vodilice štapa je kromirana. Šipke pogonskih cilindara nosača i noža buldožera su potpuno metalne. Na stabljiku je s vanjskog kraja zavareno povezujuće uho, a na unutarnji kraj držač, na koji su postavljeni konus, klip, dva graničnika, manžeta i svi su pričvršćeni maticom. Konus na izlazu klipa iz cilindra u ekstremnom položaju naslanja se na zaustavni prsten, stvara zaklopku, uslijed čega se postiže omekšani udar klipa na kraju hoda štapa.

Klip cilindra je stepenast. Manžete su ugrađene u stepenaste žljebove s obje strane klipa. U unutarnji prstenasti provrt klipa postavljen je brtveni prsten koji sprečava protok ulja duž šipke iz jedne šupljine cilindra u drugu. Kraj držača stabla izveden je na konusu, koji pri ulasku u pokrovnu rupu stvara prigušivač koji omekšava udar klipa na kraju hoda u krajnjem lijevom položaju.

Stražnji poklopci cilindara snage zaokretnog mehanizma imaju aksijalne i radijalne provrte. Pomoću ovih rupa, kroz posebnu spojnu cijev, šupljine klipnih cilindara povezane su jedna s drugom i sa atmosferom. Da bi se spriječilo ulazak prašine u šupljine cilindara, u priključnu cijev ugrađena je odzračivač.

Prednje gume svih cilindra, osim buldožera, imaju istu strukturu. Za prolaz stabljike, poklopac ima otvor u koji je utisnuta bronzana čahura koja vodi kretanje stabljike. Unutar svakog poklopca nalazi se O-prsten osiguran sigurnosnim prstenom i zaustavnim prstenom. Podloška i brisač ^ / ugrađeni su s kraja prednjeg poklopca i zategnuti spojnom navrtkom, koja je pričvršćena maticom na gornji poklopac.

Zbog osobitosti ugradnje pogonskog cilindra lopatice buldožera na mašinu, njegovo mjesto pričvršćivanja sa stražnjeg poklopca premješteno je na poprečni hod, za čiju je ugradnju u srednji dio cijevi pogonskog cilindra napravljen navoj. Poprečni prečnik je navijen na cijev cilindra na takav način da udaljenost od poprečne osi do središta rupe poprečne šipke treba biti 395 mm. Tada se hod učvršćuje sigurnosnom maticom.

Tijekom rada, cilindri snage se mogu djelomično i u potpunosti rastaviti. Kompletna demontaža vrši se tijekom popravaka, a djelomična prilikom zamjene brtvi.

U pogonskim cilindrima bagera E-153 koriste se tri vrste zaptivki:

a) brisači su instalirani na izlazu štapa iz cilindra. Njihova je svrha očistiti kromiranu površinu štapa od prljavštine u trenutku kada se štap uvuče u cilindar. Ovo eliminira mogućnost kontaminacije uljem u sistemu;

b) manžete su ugrađene na klip i u unutrašnji žlijeb gornjeg poklopca cilindra. Namijenjeni su stvaranju pouzdanog brtvljenja pokretnih zglobova: klip sa cilindričnim ogledalom i šipka s bronzanim rukavcem gornjeg poklopca;

c) Brtve u obliku slova 0 ugrađene su u unutrašnje prstenaste žljebove gornjeg i donjeg poklopca za zatvaranje cilindra s poklopcima, u unutrašnji prstenasti žlijeb klipa za zaptivanje veze šipka-klip.

Najčešće ne uspiju prve dvije vrste brtvila; rjeđe - treća vrsta pečata. Trošenje brtvenih klipnjača otkriva se jednostavno: nabijena šipka polako se kreće i u neaktivnom položaju uočava se spontano skupljanje. To se događa kao rezultat protoka ulja iz jedne šupljine u drugu. Habanje brisača otkriva se obilnim curenjem ulja između stabljike i poklopca. Habanje brisača dovodi, po pravilu, do onečišćenja ulja u sistemu, što ubrzava habanje preciznih parova pumpi, prerano uništava par razvodnih kutija, ometa rad sigurnosnih ventila i regulatora brzine.

Rastavljanje i sastavljanje pogonskih cilindara prilikom zamjene dotrajalih brtvi novim treba izvršiti u posebno opremljenoj prostoriji. Svi dijelovi moraju se temeljito isprati čistim benzinom prije montaže.

Prilikom sastavljanja pogonskih cilindara, obratite posebnu pažnju na sigurnost brtvi u obliku slova O ugrađenih u unutarnje prstenaste žljebove poklopaca i klipa. Prije montaže moraju se dobro napuniti kako se ne bi stegnuli između oštrih ivica prstenastih utora i krajeva cijevi cilindra i vrha šipke.

Kada mijenjate brtve brisača, klipa i klipnjače, uklonite gornji poklopac. Prilikom sastavljanja cilindara, mora se imati na umu da su za pogonske cilindre mehanizma za okretanje prednji poklopci desnog i lijevog cilindra različito postavljeni. Za lijevi cilindar, prednji poklopac se okreće u odnosu na stražnji za 75 ° u smjeru kazaljke na satu i učvršćuje se u ovom položaju sigurnosnom maticom; za desni cilindar, prednji poklopac treba okretati u odnosu na stražnji za 75 ° u smjeru kazaljke na satu.

8. Rad hidrauličkog sistema bagera u praznom hodu

Otkačite kvačilo traktora i uključite mehanizam pumpe za ulje. Podesite motor na prosječnu brzinu od 1100-1200 o / min i provjerite pouzdanost svih brtvila u hidrauličkom sistemu. Provjerite ugradnju zaustavljača rotacije stupa i otpustite nosače. Pomoću upravljačkih ručica testirajte rad nosača podizanjem i spuštanjem nekoliko puta. Zatim, na isti način, provjerite rad pogonskih cilindara mehanizma za okretanje kraka, kašike i stupa. Okrenite sjedalo i provjerite rad pogonskog cilindra raonika s druge kontrolne ploče.

U normalnim radnim uvjetima, šipke cilindara snage bi se trebale glatko kretati jednakom brzinom. Rotacija stupa udesno i ulijevo trebala bi biti glatka. Upravljačke poluge moraju biti sigurno zaključane u neutralnom položaju. Istovremeno s provjerom komponenata hidrauličkog sustava, provjerite rad zglobnih zglobova radnih tijela bagera (kašika, buldožer). Provjerite zazor konusnih valjkastih ležajeva stupa upravljača ako su potrebna podešavanja. Temperatura ulja u spremniku za vrijeme hidrauličkog prodora ne smije prelaziti 50 ° C.

Kategorija: - Hidraulična oprema za traktorePrvi hidraulični bageri pojavili su se krajem 40-ih u SAD-u postavljeni na traktore, a zatim u Engleskoj. U Saveznoj Republici Njemačkoj, sredinom 50-ih godina, hidraulični pogon počeo se koristiti i na polu-rotacijskim (montiranim) i bagerima s punim krugom. 60-ih godina hidraulični bageri počeli su se proizvoditi u svim razvijenim zemljama, istiskujući one uže. To je zbog značajne prednosti hidrauličkog pogona u odnosu na mehanički.

Glavne prednosti hidrauličnih mašina u odnosu na kablovske su:

- znatno niže mase bagera iste veličine i njihovih dimenzija;

- znatno veće sile kopanja, što omogućava povećanje punjenja rovokopačke žlice na velikim dubinama, jer otpor tla kopanju opaža masa čitavog bagera kroz cilindre podizača grane;

- mogućnost izvođenja radova iskopavanja u skučenim uvjetima, posebno u urbanim uvjetima, koristeći opremu s pomaknutom osom kopanja;

- povećanje broja zamjenjive opreme, što omogućava proširenje tehnoloških mogućnosti bagera i smanjenje ručnog rada.

Značajna prednost hidrauličnih bagera su njihova strukturna i tehnološka svojstva:

- hidraulični pogon se može koristiti kao pojedinačni za svaki pogon, što omogućava sastavljanje tih mehanizama bez vezivanja za elektranu, što pojednostavljuje dizajn bagera;

- na jednostavan način pretvoriti rotacijsko kretanje mehanizama u translacijski, pojednostavljujući kinematiku radne opreme;

- bezstepena kontrola brzine;

- mogućnost primjene velikih omjera prijenosa od izvora napajanja do radnih mehanizama bez upotrebe glomaznih i složenih kinematičkih uređaja, i još mnogo toga što se ne može učiniti mehaničkim prijenosom snage.

Upotreba hidrauličkog pogona omogućava maksimalno objedinjavanje i normalizaciju jedinica i sklopova hidrauličnog pogona za mašine različitih veličina, ograničavajući njihov domet i povećavajući serijsku proizvodnju. To takođe dovodi do manje rezervnih dijelova u skladištima operatera, smanjujući troškove njihove nabave i skladištenja. Pored toga, upotreba hidrauličkog pogona omogućava vam upotrebu modularne metode popravljanja bagera, smanjenja zastoja i povećanja korisnog vremena rada mašine.

U SSSR-u su se prvi hidraulični bageri počeli proizvoditi 1955. godine, čija je proizvodnja odmah bila organizirana u velikim količinama.

Slika: 1 bager buldožer E-153

Riječ je o hidrauličnom bageru E-151 postavljenom na osnovu traktora MTZ sa žlicom zapremine 0,15 m 3. Kao hidraulični pogon korištene su zupčaste pumpe NSh i hidraulični ventili R-75. Zatim su E-151 zamijenili bageri E-153 (slika 1), a kasnije EO-2621 sa kantom od 0,25 m 3. Sljedeće tvornice specijalizirale su se za proizvodnju ovih bagera: Kijevski "Crveni bager", mašinogradnja Zlatoust, bager Saransk, bager Borodyansk. Međutim, nedostatak hidrauličke opreme s visokim parametrima, kako u pogledu produktivnosti, tako i radnog pritiska, ometao je stvaranje domaćih bagera s punim okretajem.

.jpg)

Slika: 2 bager É-5015