エンジンを車の心臓部と呼ぶのはありふれた比較ですが、正確です。 サスペンションを好きなだけ動かして調整できます 操舵あるいはブレーキを改善するなど、モーターが故障していればすべてが時間の無駄になってしまいます。

今日では道路で車を見かけるようになりました さまざまな世代: 古いキャブレター内燃エンジン、強力な電子制御ディーゼル エンジン、さらには改良が始まりつつある最新の水素エンジンさえも搭載しています。 そして、エンジン動作の基本と原則を知らなければ、この多様性の中でナビゲートすることは非常に困難です。 内燃機関.

内燃エンジンとは何ですか?なぜ必要ですか?

エンジン装置

エンジン装置 乗り物が動くためには、何かがそれを動かさなければなりません。 さまざまな時期に、これらはハーネスを付けられた動物でしたが、その後、蒸気や電気モーターに置き換えられました(そう、祖先です)。 現代の車従来の内燃エンジンよりもさらに早くに登場し、その後、可燃性燃料で動作するエンジンが登場しました。

最新の内燃機関は、燃料のフラッシュ(熱)のエネルギーをエネルギーに変換するメカニズムです。 機械的な仕事。 かなり面倒な設計にもかかわらず、内燃機関は今日でも最も便利なエネルギー源です。

もちろん、電気自動車はますます一般的になってきていますが、「燃料を補給する」のに時間がかかるため、すべての利点が台無しになります。トランクに電気の入った容器を置くことはできません。

あなたのもの 内燃機関の使用車、オートバイ、スクーター、農業、農業など、多くの分野で見られます。 建設機械, 水の輸送、航空機エンジン、 軍事装備、芝刈り機...つまり、駆動または飛行するほぼすべてのものです。

内燃機関の設計

種類が豊富でありながらも、 内燃エンジンの設計、その設計の原則は、どの技術でも実質的に変わりません。 もちろん、個々のデザイン要素は、環境に応じて大きく異なる場合があります。 異なるエンジン、しかし、本体とコンポーネントは互いに非常に似ています。

内燃機関はこのような構造部品で構成されています。

- シリンダー ブロック (BC) は、CPG と冷却システム ジャケットを含むエンジン全体の「シェル」です。

シリンダーブロック

シリンダーブロック - クランク機構とも呼ばれるクランク機構は、変換が行われるユニットです。 直線運動ピストンが回転します。 これは、クランクシャフト、ピストン、コネクティングロッド、フライホイール、およびクランクシャフトとコネクティングロッドの取り付け部を支えるプレーンベアリング(ライナー)で構成されています。

クランク機構: 1 - シリンダー; 2 - フライホイール; 3 - コネクティングロッドベアリング; 4 - クランクシャフト; 5 - 膝。 6 - メインベアリング。 7 — コネクティングロッド。

クランク機構: 1 - シリンダー; 2 - フライホイール; 3 - コネクティングロッドベアリング; 4 - クランクシャフト; 5 - 膝。 6 - メインベアリング。 7 — コネクティングロッド。 - ガス分配機構(GRM)は、シリンダー内に混合気を供給および排出するためのシステムです。 排ガス。 これはカムシャフト、ロッカーアームまたはロッドを備えたバルブ、およびタイミングベルトで構成されており、システム全体がクランクシャフトの速度と同期して動作します。

ガス分配機構

ガス分配機構 - パワーシステムは、燃料と空気の混合気が調製され、燃焼室に供給されるユニットです。 設計に応じて、燃料供給システムはキャブレター (エンジンごとに 1 つのノズル)、インジェクション (ノズルは各シリンダーの吸気バルブの前に取り付けられます)、 直接噴射(ノズルは燃焼室内に設置されています)。 フィルターとポンプ付きの燃料タンク、キャブレター (オプション)、インテークマニホールド、インジェクター、噴射ポンプ (ディーゼルエンジンの場合)、エアフィルター付きの空気取り入れ口が含まれます。

供給体制

供給体制 - エンジン潤滑システム - 各摩擦ユニットだけでなく、追加の冷却が必要な領域 (ピストンの下部など) にも潤滑剤を確実に供給します。 クランクシャフトに接続されたオイルポンプ、摩擦対につながるチューブとチャネルのシステムで構成されます。 オイルフィルター、オイルパン。 設計に応じて、「乾式」サンプと「湿式」サンプを備えたエンジンが異なります。 前者では、エンジンオイルを収集するためのコンテナが別個に配置され、後者ではエンジンの直下に配置されます。

エンジン潤滑システム: 1 – オイルポンプ; 2 – クランクケースドレンプラグ; 3 – オイルレシーバー; 4 - 減圧弁; 5 – タイミングギアの潤滑用の穴。 6 – センサー 警告灯 緊急の圧力油; 7 – 油圧インジケータセンサー; 8 – オイルラジエターバルブ; 9 – オイルラジエーター。 10 – オイルフィルター。

エンジン潤滑システム: 1 – オイルポンプ; 2 – クランクケースドレンプラグ; 3 – オイルレシーバー; 4 - 減圧弁; 5 – タイミングギアの潤滑用の穴。 6 – センサー 警告灯 緊急の圧力油; 7 – 油圧インジケータセンサー; 8 – オイルラジエターバルブ; 9 – オイルラジエーター。 10 – オイルフィルター。 - 点火システム - 点火に必要 混合燃料燃焼室内で。 にのみ適用されます ガソリンエンジン, ディーゼル燃料は圧縮により自ら発火するためです。 スパークプラグが含まれており、 高圧線、イグニッションコイル、および古いタイプのエンジンのディストリビューター(ディストリビューター)。 最新のエンジンでは、点火システムはディストリビューターなしで、さらにはワイヤーなしで動作します。つまり、「コイル オン プラグ」設計が使用されています。

エンジン点火システム: 1 – 発電機; 2 – イグニッションスイッチ; 3 – 点火ディストリビュータ; 4 – ブレーカーカム; 5 – スパークプラグ; 6 – 点火コイル; 7 - 蓄電池.

エンジン点火システム: 1 – 発電機; 2 – イグニッションスイッチ; 3 – 点火ディストリビュータ; 4 – ブレーカーカム; 5 – スパークプラグ; 6 – 点火コイル; 7 - 蓄電池. - 冷却システム – 指定された温度を維持します。 動作温度エンジン。 液冷システムは、冷却剤 (冷却剤、不凍液)、冷却ジャケット (シリンダー ブロック内のチャンバーとチャネルのネットワーク)、熱交換器 (冷却ラジエーター)、ウォーター ポンプ、サーモスタットで構成されます。

冷却システム

冷却システム - 電気システムは、エンジンを始動し、作動し続けるために必要なエネルギー源です。 電気システムには、バッテリー、オルタネーター、スターター、配線、エンジンセンサーが含まれます。

- 排気システム - エンジンから燃焼生成物を除去し、排気ガス後処理の機能を実行し、エンジンの音を調整します。 エキゾーストマニホールド、触媒コンバーター、 パティキュレートフィルター(オプション)、レゾネーター、マフラー。

排気システム

排気システム これらの各部分は、時代のニーズに応じて徐々に発展し、改善されています。 出力を向上させたいという願望は、最も信頼性が高く耐久性のあるソリューションの探求に取って代わられ、その後、燃費が最優先になり、今日では環境への配慮が優先されました。

エンジンの動作原理

すべての内燃エンジンは、その設計に関係なく、同じ動作原理を使用します。 これは、燃料の燃焼中の熱膨張エネルギーの変換であり、最初は直線に、次に直線に変換されます。 回転運動.

4ストロークエンジンのストローク

4ストロークエンジンのストローク 四 ストロークエンジンすべての自動車、大型機器、航空に使用されています。 これは、設計者が細心の注意を払う、いわゆる古典的なタイプの内燃機関です。 従来、CPG の各シリンダーの仕事は 4 つの段階 (ストローク) に分割できます。 これ 吸気、圧縮、燃焼、排気。 下のビデオは、4 ストローク エンジンの動作を 3D アニメーションで明確に示しています。

- 吸気行程中、ピストンはシリンダー内でバルブから遠ざかり、下死点 (BDC) に向かって下向きに移動します。 降下が始まると、吸気バルブが開き、燃料と空気の混合気(エンジンが直噴式の場合は空気のみ)がシリンダーに入ります。 エンジンが大気圧にある場合、ピストン自体が移動する際に必要な量の空気を燃焼室に「送り込み」、ターボチャージャーが取り付けられている場合には空気が加圧されて入ります。

- 下死点に達するとピストンは上昇を始めます。 同時に吸気バルブが閉じ、ピストンが移動すると、霧化された燃料を含む空気が臨界圧力まで圧縮されます。

- ピストンが上死点に達し、圧縮が最大になるとすぐに、点火プラグが発火し、燃料が点火します(ディーゼル燃料は圧縮中に火花を発せずに単独で点火します)。 フラッシュからの微小爆発によりピストンが再び下死点まで押し下げられます。

- そして4拍目で始まります 排気バルブ。 ピストンは再び上方に移動し、排気ガスを燃焼室から排気マニホールドに絞ります。

4ストロークエンジンの動作

4ストロークエンジンの動作 実際には、 役に立つ仕事エンジンでは、燃料の燃焼によって過剰な圧力が発生し、ピストンを押すストロークは 4 行程のうち 1 行だけです。 残りの 3 拍は補助拍として必要であり、運動の推進力を与えるものではありませんが、エネルギーが費やされます。

このような状況では、クランク機構 (CPM) がエネルギー平衡に達したときにエンジンが停止する可能性があります。 しかし、これを防ぐために、クラッチシステムに接続された大きなフライホイールが使用され、クランクシャフト上のカウンターウェイトがピストンからの負荷のバランスをとります。

2ストロークエンジンのストローク

2ストロークエンジンのストローク 2ストロークエンジンはあまり普及していません。 これらは主にスクーターやモペット、小型モーターボート、芝刈り機用のモーターです。 このようなエンジンの作業プロセス全体は、次の 2 つの主要な段階に分けることができます。

- ピストンが下から上へ(下死点から上死点へ)動き始めると、燃料と空気の混合物が燃焼室に入ります。 ピストンが上昇すると臨界圧縮まで圧縮され、上死点に達すると点火が発生します。

- 燃料が燃焼すると、ピストンが押し下げられ、同時に排気マニホールドへのアクセスが開かれ、燃焼生成物がシリンダーから排出されます。 ピストンが下死点 (BDC) に達するとすぐに、最初のストロークが繰り返され、吸入と圧縮が同時に行われます。

2ストロークエンジンの作動

2ストロークエンジンの作動 ここでは有用な動作が仕事の半分を占めるため、2 ストローク エンジンは 4 ストローク エンジンの 2 倍の効率があるはずです。 しかし実際には、2 ストローク エンジンの出力は私たちが期待しているよりもはるかに低く、その理由は不完全なガス分配メカニズムにあります。

燃料が燃焼すると、エネルギーの一部は加熱以外の仕事をすることなく排気マニホールドに入ります。 最終的に、 2ストロークエンジンこれらは低出力車両にのみ使用され、特殊なモーター オイルが必要です。

エンジンの分類

内燃機関は 100 年以上にわたって発展し、改良されてきたため、非常に多くの種類が蓄積されてきました。 エンジンは、さまざまな特性と特性に従って分類されます。

デューティサイクル別

これは、エンジンを 2 ストロークと 4 ストロークに分けることはすでに知られています。

- 2 ストローク - 1 つの完全な作業サイクルは 2 つの段階で構成され、クランクシャフトが 1 回転します。

- 4 ストローク - 1 つの完全な作業サイクルで 4 つのステージが通過し、クランクシャフトが 2 回転します。

デザインの種類別

内燃エンジンには主にピストン式とロータリー式の 2 種類があります。

- ピストン エンジンは、ほとんどすべての車両に搭載されている、ピストン、シリンダー、クランクシャフトを備えたよく知られたエンジンです。

- ワンケル エンジンとしても知られるロータリー ピストン エンジンは、ピストンの代わりに三角形のローターが使用され、燃焼室が楕円形である特殊なタイプの内燃エンジンです。 ヴァンケル エンジンは一部の車種で使用されましたが、製造とメンテナンスの複雑さにより、エンジニアはこの設計を放棄しました。

ロータリーエンジンの作動

ロータリーエンジンの作動 気筒数別

で エンジンの CPG 1 ~ 16 気筒まで取り付けることができますが、乗用車の場合は通常 3 ~ 8 気筒です。 一般に、設計者はサイクルのバランスをとるために偶数のシリンダーを好みます。 このルールの最も有名な例外は、フォードが開発したエコブースト エンジンで、そのモデルの多くはシリンダーが 3 つだけです。

シリンダー配列による

CPG のレイアウトは常にインラインであるとは限りません (ただし、 インラインエンジン– 修理とメンテナンスが最も簡単です)。 エンジニアの想像力に応じて、エンジンはいくつかのタイプのレイアウトに分類されます。

- インライン - すべてのシリンダーが 1 つのクランクシャフト上に 1 列に並んでいます。

インラインエンジン運転

インラインエンジン運転 - V 字型 - 1 本のクランクシャフトに 45 ~ 90 度の角度で取り付けられた 2 列のシリンダー。

Vエンジンの作動

Vエンジンの作動 - VR 形状 - 10 ~ 20 度の小さなキャンバー角を持つ 2 列のシリンダーが 1 本のクランクシャフトに取り付けられています。

VRエンジンの動作

- W 型 - 1 本のクランクシャフトに取り付けられた 3 列または 4 列のシリンダーのブロックです。

仕事 Wエンジンラジアルエンジン作動

で 乗用車直列、V、VR、W、U 字型エンジンが使用され、一部のモデルでは対向型エンジンが使用されます。 しかし、放射状のものは航空技術で使用されます。

燃料の種類別

このジャンルの古典的なエンジンはガソリンエンジンとディーゼルエンジンです。 ガス式の人気が高まっており、ハイブリッド式や水素式も徐々に改良されています。

- ガソリンエンジンでは、燃料と空気の混合物に点火する必要があります。 この目的のために、クランクシャフトの動きと同期して動作するスパークプラグとイグニッションコイルが使用されます。 ガソリンエンジンの特徴は高速に達する能力です。

- ディーゼル エンジンは、混合気の自己着火の原理に基づいて動作します。 スパークプラグはありませんが、システムはあります 直接噴射、高圧下での燃料供給が必要です。 エンジンの始動にはグロープラグが使用され、空気を予熱し、燃焼室が暖まった後に停止します。 ディーゼルエンジンはより大きな出力を発揮できますが、速度は向上しないため、重機に使用されます。

- ガス設備は、(ガソリンと比較して)液化ガスのコストが低いため人気があります。 ガスエンジンもっと働ける 高温ガソリンやディーゼル エンジンよりも高品質の冷却システムと特殊なエンジン オイルが必要です。

- ハイブリッドは内燃機関と電気モーターを組み合わせたものです。 標準走行モードのみ 電気モーター内燃エンジンは、負荷を増やしたりバッテリーを充電したりするために必要な場合に作動します。

- 最近まで、水素エンジンは非常に危険でした。電気分解によって水から生成された酸素と水素は不安定に燃焼し、爆発の危険性がありました。 比較的最近、水素と酸素の化合物を使用する別の方法が発見されました。水素をタンクに充填し(燃料補給には約 3 分かかります)、酸素を空気から捕捉し、その後、酸素は発電機ではなく発電機に供給されます。内燃エンジン。 本質的には、このプロセスは電気分解プロセスと逆のプロセスであり、電気と水が生成されます。 水素発電所を搭載した最初の自動車はトヨタ・ミライでした。

タイミングベルトの動作原理によると

ガス分配機構の重要な要素はカムシャフトであり、タイミングベルトまたはチェーンを使用してエンジンのクランクシャフトに接続されています。 カムシャフトはその設計によりバルブの動作を制御し、システム全体がエンジン速度と同期して動作します。 タイミングベルトが壊れると、ほとんどの場合、大規模な修理が必要になります。

CPG のレイアウトに応じて、エンジンがインラインの場合は 1 つのカムシャフトを、V 字型レイアウトの場合は 2 ~ 4 つのカムシャフトを備えます。

しかし、標準的なタイミング システムは、エンジンの出力と効率に対する現代の要件を満たしていません。 そして今回はスタンダードに加えて、 機械系、ホンダi-VTEC、VTEC-E、DOHC、トヨタVVT-i、三菱MIVECなどのアダプティブシステムがあり、開発 フォルクスワーゲン企業とエコモーター、および空気圧タイミングシステムが搭載されています。 ケーニグセグ レゲーラ将来的にはエンジン出力を 30% 追加します。

タービンによるエンジンの作動ターボチャージャー付きエンジンには長所と短所があります。 より多くの空気、エンジンがより多くのパワーを開発できるようになります。 一方で、ターボラグの影響は、スポーツドライビング愛好家の神経を著しく損なう可能性があります。 はい、追加のノードは不要です 弱さしたがって、誰もがターボエンジン (または 2 つのタービンを備えたエンジンをバイターボと呼ぶ) を好むわけではありません。 適切に組み立てられた自然吸気エンジンは、ブーストを上回る場合があります。

内燃機関の長所と短所

- 内燃機関の利点といえば、まずユーザーの利便性が挙げられます。 ガソリン時代の一世紀を超えて、私たちは成長してきました。 ガソリンスタンドネットワークそして、車に燃料を補給して走り続ける機会はいつでもあることを私たちは疑いません。 会えないリスクもある ガソリンスタンド– 問題ありません。缶入りのガソリンを持ち込んでも大丈夫です。 内燃機関を快適に使用するためのインフラです。

- 一方、エンジンへの燃料補給は数分で完了し、簡単かつ手頃な価格です。 タンクを満タンにして次に進みます。 これは電気自動車の充電とは比べものになりません。

- 適切なメンテナンスによって長期間使用できることは、100万ドルの有名エンジンが誇ることです。 定期的かつタイムリーなメンテナンスにより、エンジンの性能を長期間維持できます。

- そしてもちろん、親愛なる雄叫びも忘れないでください 強力なモーター。 リアルで正直で、現代の電気自動車の声優とはまったく異なります。 一部の自動車メーカーが車のエンジン音を特別に調整したのは当然のことです。

内燃機関の主な欠点は何ですか?

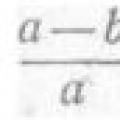

- もちろん、これは効率が低く、20 ~ 25% 以内です。 これまでの内燃機関の中で最も高い効率は 38% であり、 トヨタエンジン VVT-iE。 これと比較すると、特に回生ブレーキ システムを備えた電気モーターの方がはるかに有利に見えます。

- 2 番目の重大な欠点は、システム全体が全体的に複雑であることです。 現代のエンジンは、古典的な内燃エンジンの図で説明されているような「単純な」ものではなくなって久しいです。 それどころか、モーターに対する要求はますます高くなり、モーター自体はより精密かつ複雑になり、新しい技術が登場し、 エンジニアリングソリューション。 これらすべてがエンジン設計をさらに複雑にし、複雑になればなるほど弱点も増えます。

それで、もっと早くに隣人のヴァシャおじさんが自分の「ペニー」のエンジンを自分で、しかし新品で再構築したとしたら、 現代の車特別な装置や工具がなければ、デリケートな内燃エンジン システムに触れる人はほとんどいないでしょう。

そしてついに、石油時代自体が過去のものになりつつあります。 要件が満たされるのは当然のことです。 環境安全輸送と同時に効率も向上 ソーラーパネル。 そう、ガソリンと ディーゼルエンジンすぐに街から消えるわけではありませんが、ヨーロッパではすでに電気自動車の導入に向けた取り組みが始まっており、そのおかげで人類はいつか「ガソリンスモッグ」という言葉を忘れる日が来るでしょう。

結論

あらゆる欠点にもかかわらず、内燃機関は依然として「輸送の主役」です。 化学者は新しいモーターオイルを考案し、エンジニアは新しいタイミングシステムを開発し、ガソリンメーカーは価格引き下げを急いでいません。 これは、私たちが慣れ親しんでいるエンジンの利便性と自律性に匹敵する他のタイプの輸送手段がまだ存在しないためです。

内燃機関の発明により、人類は開発において大きな前進を遂げることができました。 現在、燃料の燃焼中に放出されるエネルギーを利用して有益な仕事を行うエンジンは、人間の活動の多くの分野で使用されています。 しかし、これらのエンジンは輸送分野で最も広く普及しています。

すべての発電所は、可燃性製品の燃焼中に放出されるエネルギーを確実に回転運動に変換する、相互作用する機構、コンポーネント、システムで構成されています。 クランクシャフト。 この動きこそが彼の有益な仕事である。

これをより明確にするには、内燃発電所の動作原理を理解する必要があります。

動作原理

可燃性製品と空気からなる可燃性混合物が燃焼すると、より多くのエネルギーが放出されます。 さらに、混合物が点火する瞬間、混合物の体積は大幅に増加し、点火中心の圧力が増加し、実際、エネルギーの放出とともに小さな爆発が発生します。 このプロセスが基本となります。

密閉空間で燃焼が行われる場合、燃焼中に発生する圧力によりこの空間の壁に圧力がかかります。 壁の 1 つを可動にすると、密閉された空間の容積を増やそうとする圧力により、この壁が移動します。 この壁に何らかの種類のロッドを取り付けると、すでに機械的な作業が実行されます。遠ざかると、このロッドが押されます。 ロッドをクランクに接続すると、移動時にクランクがその軸に対して強制的に回転します。

これは内燃パワーユニットの動作原理です - 1つの可動壁(ピストン)を備えた閉じた空間(シリンダーライナー)があります。 壁はロッド(コンロッド)によってクランクに接続されています( クランクシャフト)。 次に、逆の動作が実行されます。クランクが軸の周りを完全に回転し、ロッドで壁を押して元に戻ります。

ただし、これは単純なコンポーネントの説明を伴う動作原理にすぎません。 実際、このプロセスはやや複雑に見えます。最初に混合物がシリンダーに流入することを確認し、点火を良くするために混合物を圧縮し、さらに燃焼生成物も除去する必要があるからです。 このような動作をタクトと呼びます。

対策は全部で4つあります。

- 吸気(混合物がシリンダーに入る)。

- 圧縮(ピストンによってライナー内の体積を減らすことによって混合物が圧縮されます)。

- パワーストローク(点火後、混合気は膨張によりピストンを押し下げます)。

- 放出(混合物の次の部分を供給するためにカートリッジから燃焼生成物を除去する)。

それであなたは ピストンエンジン

このことから、作業ストロークのみが有効な効果を持ち、他の 3 つは準備的なものであることがわかります。 各ストロークにはピストンの特定の動きが伴います。 吸気および動力行程中には下方に移動し、圧縮および排気中には上方に移動します。 また、ピストンはクランクシャフトに接続されているため、各ストロークは軸を中心としたシャフトの特定の回転角度に対応します。

エンジンでのサイクルの実装は 2 つの方法で行われます。 1つ目はビートの組み合わせです。 このようなエンジンでは、すべてのストロークがクランクシャフトの 1 回転で実行されます。 つまり、膝を半回転させることです。 ピストンが上下に移動し、2 つのストロークを伴います。 これらのエンジンは2ストロークと呼ばれます。

2つ目は個別の対策です。 ピストンの 1 回の動きには 1 回のストロークしか伴いません。 その結果、作業の全サイクルが発生するには、膝を 2 回転する必要があります。 軸周りのシャフト。 このようなエンジンは 4 ストロークと呼ばれます。

シリンダーブロック

さて、内燃機関そのものの構造です。 あらゆる取り付けの基礎はシリンダーブロックです。 すべてのコンポーネントはその内部とその上にあります。

ブロックの設計上の特徴は、シリンダーの数、その位置、冷却方法などの特定の条件によって異なります。 1 つのブロックに組み合わされるシリンダーの数は 1 から 16 まで変化します。さらに、奇数のシリンダーを備えたブロックはまれで、現在生産されているエンジンでは 1 気筒と 3 気筒のユニットしか見つかりません。 ほとんどのユニットには 2、4、6、8 の 1 対のシリンダーが付属していますが、12 と 16 のシリンダーもまれにあります。

4気筒ブロック

1 ~ 4 個のシリンダーを備えた発電所は、通常、直列シリンダー配列を備えています。 シリンダーの数が多い場合、シリンダーは 2 列に配置され、一方の列が他方の列に対して一定の角度で配置されます。これは、シリンダーが V 字型の位置にあるいわゆるパワー プラントです。 この配置によりブロックの寸法を縮小することが可能になりましたが、同時にその製造はインライン配置よりも困難になります。

8シリンダーブロック

円柱が 180 度の角度で 2 列に配置された別のタイプのブロックもあります。 これらのエンジンは と呼ばれます。 このタイプのパワーユニットを搭載した自動車もありますが、主にオートバイに搭載されています。

ただし、シリンダーの数とその位置の条件は任意です。 2気筒と4気筒がある シリンダーエンジン V 字型または対向シリンダー配置のエンジンと、直列配置の 6 気筒エンジンがあります。

使用される冷却には2種類あります。 発電所– 空気と液体。 に応じて デザインの特徴ブロック。 でブロック 空冷式のシリンダーが設計に含まれていないため、サイズが小さく、構造が簡単です。

液体冷却を備えたブロックはより複雑で、その設計にはシリンダーが含まれており、冷却ジャケットはシリンダーを備えたブロックの上部に配置されます。 液体が内部を循環し、シリンダーから熱を奪います。 この場合、ブロックと冷却ジャケットが一体となって構成されます。

ブロックの上部は特別なプレート、つまりシリンダーヘッド(シリンダーヘッド)で覆われています。 これは、燃焼プロセスが行われる密閉空間を提供するコンポーネントの 1 つです。 そのデザインはシンプルなものにすることができますが、 追加のメカニズム、または複雑です。

クランク機構

モーターの設計に組み込まれており、スリーブ内のピストンの往復運動をクランクシャフトの回転運動に確実に変換します。 この機構の主要な要素はクランクシャフトです。 シリンダーブロックとの可動接続部を備えています。 この接続により、このシャフトはその軸を中心に確実に回転します。

シャフトの一端にはフライホイールが取り付けられています。 フライホイールの役割は、シャフトからのトルクをさらに伝達することです。 4ストロークエンジンはクランクシャフト2回転につき半回転しかないので、 役立つアクション- 作動ストローク、残りのストロークはフライホイールによって実行される逆動作が必要です。 大きな質量を持ち、回転するため、その運動エネルギーにより膝の回転が保証されます。 準備ストローク中のシャフト。

シャフトの一端にはフライホイールが取り付けられています。 フライホイールの役割は、シャフトからのトルクをさらに伝達することです。 4ストロークエンジンはクランクシャフト2回転につき半回転しかないので、 役立つアクション- 作動ストローク、残りのストロークはフライホイールによって実行される逆動作が必要です。 大きな質量を持ち、回転するため、その運動エネルギーにより膝の回転が保証されます。 準備ストローク中のシャフト。

フライホイール サークルには歯付きリングがあり、発電所を始動するために使用されます。

シャフトの反対側には、オイルポンプとガス分配機構の駆動ギア、およびプーリーを取り付けるためのフランジがあります。

この機構には、ピストンからクランクシャフトに力を伝え、またその逆に力を伝達するコネクティングロッドも含まれています。 コネクティングロッドもシャフトに移動可能に取り付けられています。

シリンダーブロック、膝の表面。 シャフトとコネクティングロッドは接合部で互いに直接接触しておらず、それらの間には滑り軸受(ライナー)が存在します。

シリンダー・ピストングループ

このグループは、シリンダーライナー、ピストン、 ピストンリングそして指。 燃焼プロセスが発生し、放出されたエネルギーが変換のために伝達されるのはこのグループ内です。 燃焼はライナーの内部で発生します。ライナーは、片側がブロックヘッドによって、もう一方がピストンによって閉じられています。 ピストン自体はライナー内で動くことができます。

ライナー内の気密性を最大限に高めるために、ピストン リングを使用して、ライナーとピストンの壁の間から混合物や燃焼生成物が漏れるのを防ぎます。

ピストンは、ピンによって接続ロッドに移動可能に接続されている。

ガス分配機構

この機構の役割は、可燃性混合物またはその成分をシリンダーに適時に供給し、燃焼生成物を除去することです。

2ストロークエンジンにはそのような機構はありません。 その中で、混合物の供給と燃焼生成物の除去は、スリーブの壁に作られた技術的な窓によって実行されます。 このような窓は、入口、バイパス、出口の 3 つあります。

ピストンが動くと、1 つまたは別の窓が開閉し、これによりスリーブが燃料で満たされ、排気ガスが除去されます。 このようなガス分配の使用には追加のコンポーネントが必要ないため、そのようなエンジンのシリンダーヘッドは単純であり、そのタスクはシリンダーの気密性を確保することだけです。

4ストロークエンジンにはバルブタイミング機構が搭載されています。 このようなエンジンの燃料は、ヘッドの特別な穴を通じて供給されます。 これらの穴はバルブで閉じられています。 燃料を供給する必要がある場合、またはシリンダーからガスを除去する必要がある場合は、対応するバルブが開きます。 バルブを開けると確実に カムシャフト、適切なタイミングでカムが必要なバルブを押し、穴を開けます。 カムシャフトはクランクシャフトから駆動されます。

タイミングベルトとチェーンドライブ

ガス分配機構のレイアウトは変更される場合があります。 エンジンは、下部カムシャフト (シリンダー ブロック内に配置) とオーバーヘッド バルブ (シリンダー ヘッド内) を備えて製造されます。 シャフトからバルブへの力の伝達は、ロッドとロッカーアームを介して行われます。

より一般的なのは、シャフトとバルブの両方が上部にあるモーターです。 この配置では、シャフトもシリンダーヘッド内に配置され、中間要素なしでバルブに直接作用します。

供給体制

このシステムは、シリンダーにさらに供給するための燃料を確実に準備します。 このシステムの設計は、エンジンで使用される燃料によって異なります。 現在、主燃料は石油から分離されており、ガソリンとディーゼル燃料というさまざまな留分が含まれています。

ガソリンを使用するエンジンには、キャブレターとインジェクションの 2 種類の燃料システムがあります。 最初のシステムでは、混合気の形成はキャブレター内で行われます。 燃料を分配して通過する空気流に供給し、この混合気がシリンダーに供給されます。 このようなシステムは次のもので構成されます。 燃料タンク、燃料ライン、バキューム 燃料ポンプそしてキャブレター。

キャブレターシステム

インジェクション車でも同様のことが行われますが、投与量はより正確です。 また、インジェクター内の燃料は、ノズルを通って吸気管内にすでにある空気流に追加されます。 このノズルは燃料を霧化し、より良好な混合気の形成を保証します。 噴射システムは、タンク、タンク内に配置されたポンプ、フィルター、燃料ライン、インテークマニホールドに取り付けられたインジェクターを備えた燃料レールで構成されます。

ディーゼル エンジンでは、燃料混合物の成分が個別に供給されます。 ガス分配機構はバルブを介して空気のみをシリンダーに供給します。 燃料は、インジェクターによって高圧で別々にシリンダーに供給されます。 で構成されています このシステムタンク、フィルター、燃料ポンプから 高圧(燃料ポンプ)とインジェクター。

最近、ディーゼル燃料システムの原理に基づいて動作する噴射システム、つまり直接噴射を備えたインジェクターが登場しました。

排気ガス除去システムにより、シリンダーから燃焼生成物が確実に除去され、部分的に中和されます。 有害物質、排気ガス排出時の騒音も低減しました。 これは、エキゾーストマニホールド、レゾネーター、触媒(必ずしも必要ではありません)、マフラーで構成されます。

潤滑システム

潤滑システムは、エンジンの相互作用する表面の直接接触を防ぐ特殊な膜を作成することで、相互作用する表面間の摩擦を軽減します。 さらに、熱を除去し、エンジン要素を腐食から保護します。

潤滑システムは、オイル ポンプ、オイル コンテナ (パン)、オイル インテーク、オイル フィルター、およびオイルが摩擦面に移動するチャネルで構成されます。

冷却システム

エンジン動作中の最適な動作温度の維持は、冷却システムによって保証されます。 空気と液体の 2 種類のシステムが使用されます。

エアシステムはシリンダーに空気を吹き付けることで冷却を行います。 のために より良い冷却シリンダーには冷却フィンが付いています。

液体システムでは、ライナーの外壁と直接接触して冷却ジャケット内を循環する液体によって冷却が行われます。 このシステムは、冷却ジャケット、ウォーターポンプ、サーモスタット、パイプ、ラジエーターで構成されています。

点火システム

点火システムはガソリンエンジンにのみ使用されます。 ディーゼルエンジンでは、混合気は圧縮によって点火されるため、そのようなシステムは必要ありません。

ガソリン車では、シリンダーヘッドに取り付けられたグロープラグの電極間に火花が飛び散り、シリンダーの燃焼室内にスカートが入ることで点火が行われます。

点火システムは、イグニッションコイル、ディストリビュータ(分配器)、配線、点火プラグで構成されます。

電気設備

この機器に電気エネルギーを供給します オンボードネットワーク点火システムを含む車。 この装置はエンジンの始動も行います。 バッテリー、発電機、スターター、配線、エンジンの動作や状態を監視する各種センサーで構成されています。

これが内燃機関の全体構造です。 常に改良されていますが、その動作原理は変更されず、個々のコンポーネントと機構が改良されるだけです。

現代の発展

自動車メーカーが取り組んでいる主な課題は、燃料消費量と大気中への有害物質の排出量を削減することだ。 そのため、電源システムの改良は常に行われており、その結果、最近では直噴式インジェクションシステムが登場しています。

自動車メーカーが取り組んでいる主な課題は、燃料消費量と大気中への有害物質の排出量を削減することだ。 そのため、電源システムの改良は常に行われており、その結果、最近では直噴式インジェクションシステムが登場しています。

代替燃料が模索されている 最新の開発この方向では、これまでのところ、燃料としてアルコールと植物油が使用されています。

科学者たちはまた、まったく異なる動作原理を備えたエンジンの製造を確立しようとしています。 たとえば、これはヴァンケルエンジンですが、これまでのところ特に成功はしていません。

オートリーク約100年にわたり、世界中で主要な パワーユニット自動車やオートバイ、トラクターやコンバインなどの機器には内燃機関が使われています。 20 世紀初頭に外燃エンジン (蒸気) に取って代わりましたが、21 世紀においても依然として最もコスト効率の高いタイプのエンジンです。 この記事では、デバイスと動作原理について詳しく説明します。 さまざまな種類 ICE とその主要な補助システム。

内燃機関の動作の定義と一般的な特徴

内燃機関の主な特徴は、燃料が追加の外部媒体ではなく、作動室内で直接点火することです。 動作中、燃料の燃焼による化学エネルギーと熱エネルギーは機械的仕事に変換されます。 内燃エンジンの動作原理は、エンジンシリンダー内の圧力下での燃料と空気の混合気の燃焼中に形成されるガスの熱膨張の物理的効果に基づいています。

内燃機関の分類

内燃機関の進化の過程で、その有効性が実証されている次のようなタイプのモーターが登場してきました。

- ピストン内燃エンジン。 それらでは、作動室がシリンダーの内側にあり、運動エネルギーをクランクシャフトに伝達するクランク機構を通じて熱エネルギーが機械的仕事に変換されます。 ピストンエンジンは次のように分類されます。

- キャブレター混合気はキャブレター内で形成され、シリンダー内に噴射され、そこで点火プラグからの火花によって点火されます。

- 注射混合気は、電子制御ユニットの制御下で特別なノズルを介してインテークマニホールドに直接供給され、点火プラグによって点火されます。

- ディーゼル燃焼温度を超える温度で圧力によって加熱された空気を圧縮することによって、点火プラグを使わずに混合気を点火し、燃料をインジェクターを通じてシリンダー内に噴射します。

- ロータリーピストン内燃エンジン。 モーター内 このタイプの熱エネルギーは、作動ガスによる特殊な形状とプロファイルのローターの回転を通じて機械的仕事に変換されます。 ローターは 8 の字型の作動室内で「遊星軌道」に沿って動き、ピストン、タイミング機構 (ガス分配機構)、クランクシャフトの両方の機能を果たします。

- ガスタービン内燃エンジン。 これらのモーターでは、特殊なくさび形ブレードを備えたローターを回転させてタービン シャフトを駆動することによって、熱エネルギーを機械的仕事に変換します。

最も信頼性が高く、気取らず、燃料消費量と定期的なメンテナンスの必要性の点で経済的なのはピストンエンジンです。

他のタイプの内燃エンジンを備えた機器もレッドブックに含めることができます。 最近の車には ロータリーピストンエンジンマツダだけが作っている。 クライスラーはガスタービンエンジンを搭載した実験的な一連の自動車を生産しましたが、これは 60 年代のことであり、どの自動車メーカーもこの問題に戻ることはありませんでした。 ソ連では、T-80 戦車とズブル揚陸艦にガス タービン エンジンが搭載されていましたが、後にこのタイプのエンジンは廃止されることが決定されました。 この点で、「世界制覇を果たした」ピストン内燃エンジンについて詳しく説明します。

エンジン ハウジングが結合して単一の有機体になります。

- シリンダーブロック燃焼室内では燃料と空気の混合気が点火され、この燃焼からのガスがピストンを動かします。

- クランク機構、運動エネルギーをクランクシャフトに伝達します。

- ガス分配機構可燃性混合気と排気ガスの吸排気用のバルブを適時に開閉できるように設計されています。

- 混合気の供給(「噴射」)および点火(「点火」)のシステム;

- 燃焼生成物除去システム(排ガス)。

切り欠き 4 ストローク内燃エンジン

エンジンが始動すると、混合気は吸気バルブを通ってシリンダー内に噴射され、そこで点火プラグからの火花によって点火されます。 過剰な圧力によるガスの燃焼と熱膨張中に、ピストンが動き始め、機械的仕事を伝達してクランクシャフトを回転させます。

ピストン内燃機関の運転は周期的に行われます。 これらのサイクルは 1 分間に数百回の頻度で繰り返されます。 これにより、エンジンから出るクランクシャフトの継続的な順回転が保証されます。

用語を定義しましょう。 ストロークは、ピストンの 1 ストローク中、より正確には、上下の一方向への 1 回の動き中にエンジン内で発生する作業プロセスです。 サイクルは、特定のシーケンスで繰り返される一連のサイクルです。 1 作動サイクル内のストローク数に基づいて、内燃エンジンは 2 ストローク (サイクルはクランクシャフトの 1 回転とピストンの 2 ストロークで実行される) と 4 ストローク (クランクシャフトの 2 回転で実行される) に分けられます。ピストンの 4 ストローク)。 同時に、これらのエンジンでも他のエンジンでも、作業プロセスは次の計画に従って進行します。 圧縮; 燃焼; 拡張とリリース。

内燃機関の動作原理

— 2ストロークエンジンの動作原理

エンジンが始動すると、クランクシャフトの回転に伴ってピストンが動き始めます。 下死点 (BDC) に達して上向きに移動し始めるとすぐに、燃料と空気の混合気がシリンダーの燃焼室に供給されます。

上向きの動きでは、ピストンがそれを圧縮します。 ピストンが上死点(TDC)に達すると、点火プラグから火花が飛び散ります。 電子点火混合気を点火します。 瞬時に膨張し、燃焼燃料の蒸気がピストンを急速に下死点まで押し戻します。

このとき、排気バルブが開き、高温の排気ガスが燃焼室から排出されます。 再び下死点を通過すると、ピストンは上死点に向かって動きを再開します。 この間にクランクシャフトは 1 回転します。

ピストンの新たな動きにより、燃料と空気の混合気の吸気チャネルが再び開き、放出された排気ガスの全量が置き換えられ、プロセス全体が再び繰り返されます。 このようなエンジンのピストンの仕事は 2 ストロークに限定されているため、4 ストローク エンジンよりも一定の単位時間内に行われる運動の数がはるかに少なくなります。 摩擦損失が最小限に抑えられます。 ただし、より多くの熱エネルギーが放出されるため、2 ストローク エンジンはより速く、より高温になります。

2 ストローク エンジンでは、ピストンがバルブ タイミング機構の代わりとなり、ピストンが特定の瞬間に動作する際に、シリンダー内の吸気口と排気口を開閉します。 4 ストローク エンジンと比較してガス交換が悪化することが、2 ストローク 内燃エンジン システムの主な欠点です。 排気ガスが除去されると、作動物質の一定の割合が失われるだけでなく、パワーも失われます。

球体 実用化 2ストローク内燃エンジンはモペットやスクーターになりました。 ボートモーター、芝刈り機、チェーンソーなど。 低電力機器。

4 ストローク内燃エンジンにはこれらの欠点はありません。 さまざまなオプション、ほとんどすべての現代の車、トラクター、その他の機器に取り付けられています。 それらでは、可燃性混合気/排気ガスの吸入/排気は別個の作業プロセスの形で実行され、2ストロークのもののように圧縮と膨張を組み合わせることはありません。 ガス分配機構の助けにより、吸気バルブと排気バルブの動作とクランクシャフト速度の機械的同期が確保されます。 4 ストローク エンジンでは、排気ガスが完全に除去され、排気バルブが閉じられた後にのみ混合気の噴射が行われます。

内燃機関の作動プロセス

各ストロークはピストンの上死点から下死点までの 1 ストロークです。 この場合、エンジンは次の動作フェーズを経ます。

- ストローク 1、吸気。 ピストンは上死点から下死点まで移動します。 このときシリンダー内は真空になり、吸気バルブが開き混合気が入ります。 吸気の終わりでは、シリンダーキャビティ内の圧力は 0.07 ~ 0.095 MPa の範囲になります。 温度 - 摂氏80度から120度。

- ビート 2、コンプレッション。 ピストンが下死点から上死点に移動し、吸気バルブと排気バルブが閉じると、可燃性混合気はシリンダーキャビティ内で圧縮されます。 このプロセスには、圧力が1.2〜1.7 MPa、温度が最大300〜400℃まで上昇します。

- 3小節目、延長。 混合気が発火します。 これには、大量の熱エネルギーの放出が伴います。 シリンダーキャビティ内の温度は摂氏2.5千度まで急激に上昇します。 圧力がかかると、ピストンは下死点に向かって素早く移動します。 圧力計は4~6MPaです。

- 4小節目、リリース。 ピストンが上死点に戻ると、排気バルブが開き、排気ガスがシリンダーから排気パイプに押し出され、さらに環境中に排出されます。 サイクルの最終段階での圧力インジケーターは 0.1 ~ 0.12 MPa です。 温度 - 摂氏600〜900度。

内燃機関の補機システム

— 点火システム

点火システムは機械の電気機器の一部であり、 火花を与えるためにシリンダーの作動室内の混合気を点火します。 コンポーネント点火システムは次のとおりです。

- 電源。 エンジン始動時はバッテリー、走行時は発電機となります。

- スイッチまたはイグニッションスイッチ。 以前は機械式でしたが、 ここ数年ますます電気的になる 接触装置電圧を供給するため。

- エネルギー貯蔵。 コイル、または単巻変圧器は、点火プラグの電極間に必要な放電を生成するのに十分なエネルギーを蓄積し、変換するように設計されたユニットです。

- 点火ディストリビュータ(ディストリビュータ)。 衝撃を分散するように設計された装置 高電圧各シリンダーの点火プラグにつながるワイヤーに沿って。

システム エンジン点火

— 吸気系

内燃機関の吸気システムは設計されています。 のために途切れることなく 提出物 モーターに大気中の 空気、燃料と混合して可燃性混合物を調製するため。 注意すべき点は、 キャブレターエンジン従来の吸気システムはエアダクトと エア・フィルター。 それだけです。 現代の車、トラクター、その他の機器の吸気システムには次のものが含まれます。

- エアインテーク。 誰にとっても便利なパイプです 特定のエンジンフォーム。 それを通して、大気とエンジン内の圧力差を通じて大気がエンジンに吸い込まれ、ピストンが動くと真空が発生します。

- エア・フィルター。 これ 消耗品、エンジンに入る空気を、フィルター上に滞留する塵や固体粒子から取り除くように設計されています。

- スロットルバルブ. 空気弁、必要な量の空気の供給を調整するように設計されています。 機械的にはアクセルペダルを踏むことで作動し、最新の技術では電子機器を使用します。

- インテークマニホールド。 エンジンシリンダー間に空気の流れを分配します。 空気の流れに希望の分布を与えるために、特別な 吸気フラップそしてバキュームブースター。

- 燃料システム

燃料システムまたは内燃機関の動力システムは、中断のない電力供給を「担当」します。 燃料供給燃料と空気の混合物を形成します。 燃料システムには次のものが含まれます。

- 燃料タンク- 燃料を回収する装置(ポンプ)を備えた、ガソリンまたはディーゼル燃料を保管するための容器。

- 燃料ライン- エンジンが「栄養」を受け取るチューブとホースのセット。

- 混合気形成装置、つまりキャブレターまたはインジェクター- 燃料と空気の混合物を準備し、それを内燃エンジンに噴射するための特別な機構。

- 電子制御ユニット(ECU) 混合気の形成と噴射 - で 噴射エンジンこの装置は、可燃性混合物を形成してエンジンに供給する同期的かつ効果的な作業を「担当」します。

- 燃料ポンプ - 電気機器ガソリンまたはディーゼル燃料を燃料ラインにポンプで送り込むため。

- 燃料フィルターは、タンクからエンジンへの輸送中に燃料をさらに浄化するための消耗品です。

ICE燃料系統図

- 潤滑システム

内燃機関の潤滑システムの目的は次のとおりです。 摩擦力の低減部品に対する破壊的な影響。 鉛余分な部分 熱; 削除製品 煤と摩耗; 保護金属 腐食から。 内燃エンジンの潤滑システムには次のものが含まれます。

- オイルパン- エンジンオイルを保管するタンク。 パン内の油レベルは、専用のレベルゲージだけでなくセンサーによっても管理されます。

- オイルポンプ- サンプからオイルを汲み上げ、特別な掘削されたチャネル「メイン」を通じて必要なエンジン部品にオイルを供給します。 重力の影響により、潤滑部分からオイルが下に流れ、オイルパンに戻り、そこに溜まり、再び潤滑サイクルが繰り返されます。

- オイルフィルター炭素の堆積や部品の摩耗生成物から生じる固体粒子をエンジンオイルから捕らえて除去します。 フィルターエレメントはエンジンオイル交換とともに必ず新品に交換されます。

- オイルラジエターエンジン冷却システムからの液体を使用してエンジンオイルを冷却するように設計されています。

- 排気システム

内燃機関の排気システムは、 除去用過ごした ガスそして ノイズ減少モーターの動作。 現代のテクノロジーでは 排気システム以下の部分で構成されます (エンジンから排出される排気ガスの順)。

- エキゾーストマニホールドです。これは耐熱鋳鉄で作られたパイプシステムで、高温の排気ガスを受け取り、その一次振動プロセスを弱め、さらに排気ガスを排気パイプ内に送り込みます。

- 縦樋- 一般に「パンツ」と呼ばれる、耐火性金属で作られた湾曲したガス出口。

- レゾネーター、または、一般的な用語では、マフラー「缶」は、排気ガスが分離され、速度が低下する容器です。

- 触媒- 排気ガスを浄化し、中和するように設計された装置。

- マフラー- ガスの流れの方向を繰り返し変更し、それに応じて騒音レベルを変更するように設計された一連の特別な隔壁を備えたコンテナ。

エンジン排気システム

- 冷却システム

原付、スクーター、安価なオートバイにまだ使用されている場合 エアシステム空気の逆流でエンジンを冷却しますが、より強力な機器の場合は、もちろんそれだけでは十分ではありません。 ここで働きます 流体システム冷却を目的とした のために 余分な熱を取り除くモーターと 熱負荷の軽減その詳細について。

- ラジエーター冷却システムは、過剰な熱を環境に放出する役割を果たします。 これは、追加の熱伝達のためのフィンを備えた多数の湾曲したアルミニウム管で構成されています。

- ファン対向気流によるラジエーターの冷却効果を高めるように設計されています。

- ウォーターポンプ(ポンプ) - クーラントを「小」円と「大」円を通して「駆動」し、エンジンとラジエーター内の循環を確保します。

- サーモスタット- を提供する特別なバルブ 最適な温度冷却液を「小さな円」で動かし、(エンジンが冷えている状態で)ラジエーターをバイパスし、「 大きな円"、ラジエーターを通して - エンジンが暖かいとき。

これらの補助システムの協調動作により、内燃エンジンの効率とその信頼性が最大限に確保されます。

結論として、予見可能な将来においては、内燃エンジンに対する有力な競争相手の出現は予想されないことに注意する必要があります。 この現代的な改良された形式では、今後数十年間、世界経済のあらゆる分野で主要なタイプのエンジンであり続けると主張する十分な理由があります。

この記事では、内燃機関の構造について説明し、その動作原理を学びます。 文脈の中で見てみましょう。 内燃エンジンはずっと前に発明されたという事実にもかかわらず、今でも非常に人気があります。 確かに、長い間、内燃機関の設計はさまざまな変化を経てきました。

エンジニアは、エンジンの軽量化、効率の向上、出力の向上、有害物質の排出量の削減を常に目指しています。

エンジンはガソリンとディーゼルです。 回転式もありますし、 ガスタービンエンジン使用頻度ははるかに低いです。 それらについては別の記事で説明します。

シリンダーの配置により、内燃機関は直列、V 字型、対向型になります。 気筒数により2、4、6、8、10、12、16。 5気筒の内燃機関もあります。

それぞれのレイアウトには独自の利点があり、たとえば、直列 6 気筒エンジンはバランスのとれたエンジンですが、オーバーヒートしやすいエンジンです。 テレビ- 成形されたエンジンもう 1 つの利点は、ボンネットの下に占めるスペースが少なくて済むことですが、同時にアクセスが制限されるためメンテナンスが困難になることです。 以前は直列 8 気筒エンジンもありましたが、オーバーヒートする傾向が強く、ボンネットの下に多くのスペースを必要としたため、現在は入手できなくなったと考えられます。

タイプ 内燃機関の作動 2ストロークと4ストロークの2種類があります。 2ストローク内燃エンジンは主に二輪車に使用されています。 自動車はほとんど常に 4 ストローク エンジンを使用してきました。

ICE装置

エンジンを断面で見てみましょう

内燃機関は次のコンポーネントと補助システムで構成されます。

1) シリンダーブロック。 シリンダーブロックはピストンが動くエンジンの本体です。 通常は鋳鉄製で、冷却用の冷却ジャケットが付いています。

2) タイミング機構。 ガス分配機構は、燃料と空気の混合物の供給と排気ガスの除去を調整します。 バルブスプリングに作用するカムシャフトカムの助けを借りて。 エンジンのストロークに応じてバルブが開閉します。 吸気バルブが開くと、シリンダー内が混合気で満たされます。 排気バルブが開くと、排気ガスが排出されます。

4) KShM- クランク機構。 コネクティングロッドからクランクシャフトへのエネルギーの伝達のおかげで、有益な仕事が実行されます。

5) オイルパン。 オイル パンにはエンジン オイルが入っています。このエンジン オイルは、内燃エンジンのベアリングやコンポーネントを潤滑するために潤滑システムによって使用されます。

6) 冷却システム。 冷却システムのおかげで、内燃エンジンは最適な温度を維持します。 冷却システムは、ポンプ、ラジエーター、サーモスタット、冷却パイプ、冷却ジャケットで構成されます。

7) 潤滑システム。 潤滑システムは、エンジン部品を早期の摩耗から保護するために機能します。 また、ありがとう モーター・オイル内燃エンジンは冷却と腐食に対する保護を提供します。 潤滑システムは、オイルポンプ、オイルフィルター、オイルライン、オイルパンで構成されます。

8) 電源システム。 電源システムにより、タイムリーな燃料供給が保証されます。 キャブレター、モノラルインジェクション、インジェクターの3種類があります。

どちらのキャブレターまたはインジェクターが優れているかについて詳しく知ることができます。

キャブレターでは、燃料と空気の混合物がキャブレター内で準備され、その後の供給に備えられます。 キャブレターには機械式燃料ポンプが付いています。

シングルインジェクションは基本的にキャブレターからインジェクターまたは中間リンクへの移行です。 コントロールユニットのおかげで、必要な燃料量に関するコマンドが 1 つのインジェクターに送信されます。

インジェクター。 インジェクションシステム燃料にはあります。 ECU- 電子ユニットコントロール、インジェクター、燃料レール。 ECU コマンドのおかげで、現時点で必要な燃料の量に関する信号がインジェクターに送信されます。 ECUについて詳しく知ることができます。

現時点ではこれらが最も一般的です 燃料システム。 なぜなら、それらには多くの利点があるからです。 経済的で環境に優しく、モノラルインジェクションやキャブレターに比べて優れたパフォーマンスを発揮します。

燃料直噴もある。 インジェクターが燃料を燃焼室に直接噴射する場合、ディストリビューター噴射に比べて設計が複雑で信頼性が低いため、あまり使用されません。 この設計の利点は、効率が高く、環境に優しいことです。

9) 点火システム。 点火システムは、燃料と空気の混合物に点火する役割を果たします。 高電圧ワイヤー、点火コイル、点火プラグで構成されます。 スターターは内燃エンジンを始動します。 スターターの詳細については、リンクをクリックしてください。

10) フライホイール。 フライホイールの主な役割は、 内燃エンジンの始動クランクシャフトを介してスターターを使用します。

動作原理

内燃エンジンは 4 サイクルまたはストロークで完了します。

1) 入口。 この段階で、燃料と空気の混合気が噴射されます。

2) 圧縮。 圧縮中、ピストンは燃料と空気の混合物を圧縮します。

3) 作業ストローク。 ピストンはガス圧を受けて BDC (下死点) に送られます。 ピストンはエネルギーをコネクティングロッドに伝達し、コンロッドはコネクティングロッドを介してクランクシャフトにエネルギーを伝達します。 このようにして、ガスエネルギーは有用な機械的仕事に交換されます。

4) リリースします。 ピストンが上がります。 排気バルブが開いて老廃物が排出されます。

内燃機関の革新

1) 燃料を点火するために内燃機関でレーザーを使用する。 レーザーはスパークプラグに比べて点火角度の調整が容易で、 ハイパワー。 従来のスパークプラグは、強い火花にさらされるとすぐに故障してしまいます。

2) FreeValve テクノロジー このテクノロジーはカムシャフトのないエンジンを意味します。 カムシャフトの代わりに、バルブはバルブごとに個別のアクチュエーターによって制御されます。 このような内燃機関は環境に優しく、効率もより高いです。 この技術は Koniesseg の子会社によって開発され、FreeValve と似た名前が付けられています。 このテクノロジーはまだ未熟ですが、すでに多くの利点が実証されています。 次に何が起こるかは時間が教えてくれるでしょう。

3) エンジンを低温部分と高温部分に分離します。 この技術の本質は、エンジンが 2 つの部分に分割されていることです。 低温部分では吸気と圧縮が行われます。これは、これらの段階が低温部分でより効率的に行われるためです。 このテクノロジーのおかげで、エンジニアは 30 ~ 40% のパフォーマンス向上を約束しています。 高温になった部分は燃焼や排気の原因となります。

そして、あなたが聞いた将来の内燃エンジン技術について、必ずコメントで共有してください。

現代の車は最も頻繁に運転されます。 このようなエンジンには多種多様なものがあります。 それらは、容積、シリンダー数、出力、回転速度、使用される燃料(ディーゼル、ガソリン、ガス内燃エンジン)が異なります。 しかし、原理的には内燃機関のようです。

エンジンの仕組みそしてなぜそれが4ストローク内燃エンジンと呼ばれるのでしょうか? 内部燃焼については明らかです。 燃料はエンジン内で燃焼します。 なぜ4ストロークエンジンなのか、それは何ですか? 確かに2ストロークエンジンもあります。 しかし、自動車で使用されることは非常にまれです。

4ストロークエンジンは、その働きが次のように分けられることから呼ばれています。 4つの等しい部分。 ピストンはシリンダーを 4 回通過します (上に 2 回、下に 2 回)。 ストロークは、ピストンが最低点または最高点にあるときに始まります。 自動車整備士はこれをこう呼んでいます 上死点 (TDC)そして 下死点 (BDC).

最初のストロークは吸気ストロークです

最初のストロークは吸気ストロークとも呼ばれ、TDC から始まります。(上死点)。 ピストンを下に移動すると、 シリンダーに吸い込まれます 混合気 。 このストロークの仕事が発生します 吸気バルブが開いた状態で。 ところで、複数の吸気バルブを備えたエンジンは数多くあります。 それらの数、サイズ、開いた状態で費やされる時間は、エンジンの出力に大きく影響します。 アクセルペダルの踏力に応じて、吸気バルブが開いている時間が強制的に長くなるエンジンがあります。 これは、吸入される燃料の量を増やすために行われ、点火後のエンジン出力が増加します。 この場合、車ははるかに速く加速できます。

2番目の行程は圧縮行程です

エンジンの次の行程は圧縮行程です。 ピストンが底点に到達すると上昇を開始し、それによって吸気行程中にシリンダーに入った混合気が圧縮されます。 混合燃料は圧縮される燃焼室の容積まで。 これはどんなカメラですか? ピストンが上死点にあるときのピストンの上部とシリンダーの上部の間の自由空間は燃焼室と呼ばれます。 エンジン動作のこの行程中、バルブは閉じられます。完全に。 密閉度が高いほど、圧縮がより良く発生します。 この場合、ピストン、シリンダー、ピストンリングの状態が非常に重要になります。 大きなギャップがある場合、適切な圧縮が機能しないため、そのようなエンジンの出力は大幅に低下します。 圧縮は専用の装置で確認できます。 圧縮レベルに基づいて、エンジンの摩耗の程度についての結論を導き出すことができます。

3番目のストロークはパワーストロークです

3拍目が効いてる、TDC から始まります。 彼が労働者と呼ばれるのは偶然ではない。 結局のところ、車を動かすアクションはこのビートの中で発生します。 この機転の中で仕事が生まれます。 なぜこのシステムはそう呼ばれるのでしょうか? はい、それは燃焼室内のシリンダー内で圧縮された燃料混合物に点火する役割を担うからです。 仕組みは非常に簡単です。システムの点火プラグが火花を発します。 公平を期すために、ピストンが最高点に到達する数度前に点火プラグで火花が生成されることは注目に値します。 これらの学位は、 現代のエンジン、車の「頭脳」によって自動的に調整されます。

燃料が着火した後、 爆発があります- ボリュームが急激に増加し、強制的に ピストンが下降する。 エンジンのこの行程では、前の行程と同様に、バルブは閉じた状態になります。

4番目のストロークはリリースストロークです

エンジンの第 4 行程、最後は排気です。 最低点に到達し、パワーストロークの後、エンジンが始動します。 リリースバルブが開く。 吸気バルブなど、そのようなバルブが複数存在する場合があります。 上昇 ピストンはこのバルブを介して排気ガスを除去しますシリンダーから換気します。 シリンダー内の圧縮度、排気ガスの完全な除去、および必要な吸気混合気の量は、バルブの正確な動作に依存します。

4拍目が終わったら、1拍目の番です。 このプロセスは周期的に繰り返されます。 回転の原因は何ですか? エンジンの作動内燃機関には 4 つの行程がありますが、圧縮、排気、吸気の行程中にピストンが上下する原因は何ですか? 実際のところ、作業ストロークで受け取ったエネルギーのすべてが車の動きに向けられるわけではありません。 エネルギーの一部はフライホイールを回転させるために使われます。 そして、彼は慣性の影響下でエンジンのクランクシャフトを回転させ、「非作動」ストローク中にピストンを動かします。