Để kiểm tra chất lượng chế tạo bề mặt răng của bánh xe hình trụ bất biến, người ta sử dụng hai kiểu điều khiển rất rộng rãi trong thực tế: đo kích thước bằng con lăn (bi) và đo chiều dài của bình thường.

Vì để đo chiều dài bình thường, thường chỉ cần một thước cặp thẳng là đủ, phương pháp kiểm soát độ dày của răng này thực tế dễ tiếp cận hơn và được sử dụng rộng rãi, đặc biệt là trong sản xuất (sửa chữa) đơn lẻ bánh răng trụ có độ chính xác thấp. Cần lưu ý rằng độ chính xác khá cao. phương pháp này kiểm soát do phương pháp đo trực tiếp bộ phận, trái ngược với việc đo kích thước trên các con lăn, theo dung sai của chúng, tạo ra một sai số bổ sung. Chiều dài của pháp tuyến chung đề cập đến các thông số đặc trưng cho định mức khe hở bên trong bánh xe lửa.

Khi luật tương ứng với thiết kế của tàu bánh răng đã hoàn tất, hãy chạy luật tương ứng với tính toán các bánh xe và bánh răng tạo nên nó. Những gì chúng tôi đã làm cho đến nay là xác định số răng bánh răng, số lá bánh răng và tốc độ của mỗi bánh răng cần thiết để đáp ứng các tỷ số yêu cầu.

Trong ví dụ sẽ khiến chúng ta bận rộn trong mười một bài viết tiếp theo, chúng ta sẽ định kích thước giá trị của tất cả các thành phần này dựa trên những gì đã thu được cho đến nay. Đầu tiên, chúng ta cần xác định một số tham số cần thiết cho phép tính.

Xem xét việc truyền lực bên ngoài. Việc tính toán được quy định bởi GOST 16532-70. Phép đo được thực hiện trong mặt phẳng của bề mặt bình thường (vuông góc) của răng. Đối với bánh răng xoắn (đặc biệt là ở góc nghiêng lớn), sau khi tính toán cần đảm bảo rằng chiều rộng của vành bánh xe là "đủ" cho phép đo.

Để đơn giản hóa việc tính toán trên Internet, trên trang web www.al-vo.ru, một chương trình đã được tìm thấy dưới dạng một bảng MS Excel, cho phép bạn nhanh chóng tìm ra chiều dài bình thường chung của bánh răng hình trụ, bao gồm cả bánh răng xoắn có bù đắp.

Đây là con đường bắt đầu từ đường kính của lối đi. Hồ quang tương ứng với khoảng trống răng cộng. Cách bố trí của một chiếc đồng hồ thông thường. Một sơ đồ đồng hồ điển hình được hiển thị trong hình sau. Trong ví dụ này, chúng tôi sẽ cố gắng xác định các giá trị sau cho tất cả các bánh xe và bánh răng của chuyển động.

Trong ví dụ trước, các tỷ số phù hợp nhất được xác định là đủ tương đồng với nhau để tỷ số chuyển động tổng thể được phân bổ đồng đều nhất có thể trên toàn bộ hộp số. Để vẽ bố cục trước đó, đường kính của các bánh xe được chọn theo tỷ lệ để chúng phù hợp với không gian có sẵn mà không bị chồng chéo hoặc chồng chéo lên nhau.

Chương trình này Nó thuận tiện ở chỗ nó cho phép bạn nhanh chóng kiểm tra độ chính xác của các phép đo thực địa của thiết bị hiện có, bao gồm cả sự hiện diện có thể có hoặc không có dịch chuyển, trên thực địa, bằng điện thoại thông minh hoặc máy tính bảng.

Nếu bạn làm việc với KOMPAS-3D, sau đó khi tính toán trong thư viện "Trục và truyền động cơ học 2D ”bạn sẽ tự động nhận được độ dài của pháp tuyến chung từ kết quả tính toán.

Một diện tích lớn của tấm đế phải được để trống để cho phép đặt các đế được bảo vệ cho cầu và bản lề. Các khu vực này được biểu thị bằng một đường đứt nét để hiển thị các khe hở hoặc có sẵn cho đường kính bánh xe. Các vòng tròn mô tả bánh xe là các vòng tròn có đường kính bước tương ứng, đường kính này sẽ tăng lên đến đường kính đầy đủ khi các cạnh của răng được thêm vào. Điều rất quan trọng là phải tính đến sự gia tăng này khi xác định kích thước bánh xe tương đối.

Có thể thấy rằng có thể xảy ra hiện tượng trùng răng khi đặt phụ gia vào bánh giữa và trên bánh thứ tư. Trong trường hợp cụ thể này, điều đó không thành vấn đề, vì bánh xe thứ tư nằm dưới mức của bánh xe trung tâm. Điều tương tự không xảy ra giữa bánh xe thứ tư và bánh răng thứ ba. Trong hình vẽ, có một khoảng trống lớn giữa vòng tròn của bánh xe thứ tư và bánh răng tương ứng của bánh xe thứ ba. Người ta có thể nghĩ rằng bánh xe thứ tư này có thể lớn hơn, nhưng không phải vậy, bởi vì khi bổ sung thêm vào các răng của bánh xe thứ tư và mở rộng các tấm của bánh răng thứ ba, không gian này sẽ tối thiểu.

Sau khi hoàn thành tính toán, bạn phải lấy thước cặp vernier để đo chiều dài pháp tuyến chung của số răng thu được (nhiều lần và trong các nhóm khác nhau) và nhận được các giá trị bằng giá trị đã tính cho một bánh xe cắt tốt.

Công bằng mà nói, cần đề cập rằng để đo độ dài của hình bình thường thông thường, có công cụ đặc biệt - đồng hồ đo thông thường. Đồng hồ đo tiêu chuẩn được chế tạo trên cơ sở thước cặp hoặc panme, cung cấp cho loại sau này các ngàm thuận tiện đặc biệt để đo các phép đo và một kim chỉ thị.

Nó là thuận tiện để vẽ trên quy mô lớn. Các giá trị của đường kính bước được lấy trực tiếp từ bản vẽ, vì vậy đối với thước có đường kính nhỏ hơn sẽ thuận tiện khi phóng to. Quy trình tính toán các thông số của từng bánh răng và bánh răng trụ như sau.

Có tính đến đường kính của bước trước và tính đến các tỷ số truyền được tính trong ví dụ trước, đường kính của bánh răng dẫn động bằng bánh xe được xác định.

- Đầu tiên, đường kính của bánh xe được vẽ được đo trên một breadboard.

- Đường kính này tương ứng với đường kính của bánh xe.

- Chiều rộng của răng và lá được tính toán.

Dung sai bánh răng Spur được quy định bởi GOST 1643-81. Bao gồm, dung sai được gán cho chiều dài của bình thường chung, tùy thuộc vào kiểu giao phối và định mức của khoảng hở bên.

P.S. Trong sách tham khảo và trong GOST, phép tính này được viết theo cách “bạn phải đối mặt với bia trong hai ngày,“ nhảy ”từ bàn này sang bàn khác”. Rõ ràng, trong những trường hợp như vậy, các tác giả luôn làm điều này để tự cho mình "tầm quan trọng và ý nghĩa cao nhất" ... Và các sinh viên và kỹ sư bình thường cần phải "sợ hãi" với vô số chuyển đổi từ trang này sang trang khác, để đến lần chuyển thứ tư hoặc thứ năm sang một bảng hoặc sơ đồ mới, họ quên rằng làm. Nếu, ở phần cuối của mọi thứ, thêm một thứ gì đó hoàn toàn đáng sợ - chẳng hạn như một thứ bất khả xâm phạm (đây không phải là euro hay đô la, mà là một hàm như thế này), thì mọi thứ sẽ được thực hiện. Đối với một trăm kỹ sư cơ khí, chúng tôi có một hoặc hai người có một chút hiểu biết về bánh răng! Và nếu bạn đi vào rừng của sự dịch chuyển của các đường viền để có được sức mạnh hoặc thay đổi chất lượng nhất định, bạn sẽ phát hiện ra rằng ở Đức và Nhật Bản trước tiên họ tính toán và tối ưu hóa việc truyền tải, sau đó tạo ra một công cụ cho nó ... Và chúng tôi vẫn tính mọi thứ dưới một công cụ tiêu chuẩn hóa - α \u003d 20 ° ...

Dung sai kích thước cho bánh răng trụ

Trong công ty, ngành dịch vụ cơ khí đóng một vai trò quan trọng trong sự liên tục của dòng sản phẩm. Sau khi chẩn đoán lỗi, tiến hành tháo rời, vệ sinh linh kiện, thay thế các bộ phận hư hỏng, lắp ráp, bôi trơn và điều chỉnh lần cuối máy. Tuy nhiên, thường không có phụ tùng thay thế để sửa chữa máy, đặc biệt là khi chúng đã quá hạn sử dụng.

Do đó, trong lĩnh vực dịch vụ, nhiều công ty có một số máy công cụ dành riêng cho việc sản xuất các bộ phận cơ khí để thay thế các bộ phận máy bảo trì... Đây là một tình huống có thể xảy ra tại công ty của bạn bây giờ: máy đã bị tháo dỡ và một trong những bánh răng của nó được phát hiện là bị hỏng.

Đường tiếp tuyến với đường tròn cơ sở của bánh răng cắt nhau z w răng của nó và là bình thường cho cả hai cực kỳ bất khả kháng, chúng được gọi là bình thường chung.

Khoảng cách giữa các mặt đối diện của răng của bánh răng trụ dọc theo pháp tuyến chung của các bề mặt này được gọi là chiều dài bình thường chung W (hình 2).

Hạn chế độ lệch của hợp âm không đổi bên ngoài

Bạn có nghĩ rằng bạn sẽ có thể lấy dữ liệu từ mảnh máy này từ những mảnh còn lại và thực hiện các phép tính để tạo ra thiết bị mới? Nếu câu trả lời của bạn là không, hãy theo dõi lớp học này. Trong đó chúng ta sẽ học cách tính toán bánh răng trụ chóp.

Tính năng tính toán các kích thước đo của răng của bánh răng côn

Bánh răng trụ. Một đoàn tàu bánh răng là loại phổ biến nhất tồn tại. Để cấu tạo cần xem xét một số dữ liệu, đó là: số răng đường kính ngoài của môđun, đường kính nguyên hàm, đường kính trong, chiều cao răng, chiều cao chân trụ, bước.

Chiều dài của hình bình thường chung không phụ thuộc vào những điểm nào của mặt cắt răng mà hình bình thường này giao với hai mặt trái ngược nhau. Sự thay đổi độ dài của đường chuẩn chung tỷ lệ với sự thay đổi độ lệch của đường bao ban đầu xm dụng cụ cắt bánh răng. Điều quan trọng nữa là kiểm soát kích thước w không liên kết với bất kỳ đế phụ trợ nào để lắp dụng cụ đo.

Mô đun bánh răng là một đơn vị đo tỷ số giữa đường kính nguyên thủy của cùng một bánh răng và số răng của nó. Mối quan hệ này được biểu diễn bằng toán học như sau. Mô-đun và số răng xác định dụng cụ sẽ được sử dụng để nghiền bánh răng.

Mô-đun cũng hỗ trợ tính toán để tìm tất cả các kích thước khác của đường đạn được đề cập. Do đó, trên thực tế, có thể tính toán môđun dựa trên bất kỳ số đo nào đã biết của cơ chế tương ứng. Ví dụ, bạn có thể tính toán mô đun từ việc đo đường kính ngoài và số răng của một bánh răng.

Các đặc tính quy định của pháp tuyến chung cho thấy ưu điểm của phương pháp kiểm soát độ dày của bánh xe này. Kích thước này có thể được đo bằng thước cặp, panme, khung giới hạn đặc biệt.

Chiều dài của bình thường chung đối với bánh xe hình trụ có răng thẳng bên ngoài được tính theo công thức sau [2]

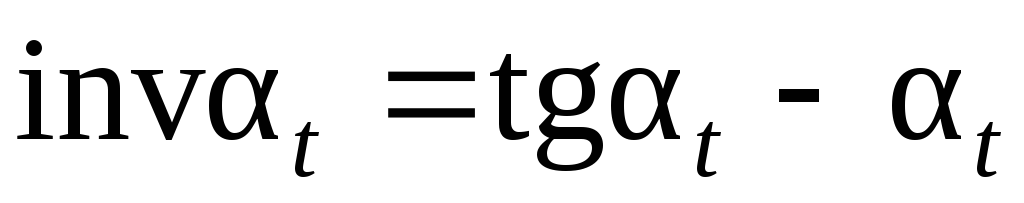

Ở đâu m - môđun, mm; a - góc của biên dạng của đường bao ban đầu, theo tiêu chuẩn GOST 13755-81 a \u003d 20 0; z w - số lượng răng theo chiều dài của răng thông thường; x- hệ số dịch chuyển; z - số răng của bánh xe điều khiển; inv a - góc bất biến tương ứng với góc biên dạng a, đối với bánh răng thúc đẩy inv a = tg a - a .

Sau đó, bạn đo đường kính bên ngoài và nhận được: \u003d 124 mm. Lưu dữ liệu này để tham khảo trong tương lai. Đường kính ngoài bằng đường kính thứ nhất cộng với hai lần chiều cao của đầu răng, tương ứng với môđun. Thật dễ dàng để kiểm tra nếu bạn để ý hình sau.

Bởi vì đối với bài toán của chúng ta, chúng ta đã có giá trị của đường kính ngoài, chúng ta không cần phải tính toán nó. Để giải quyết vấn đề tạo ra thiết bị mà chúng tôi trình bày với bạn, chúng tôi phải tính toán mô đun từ các biện pháp mà chúng tôi có. Sau đó, hãy làm việc trên công thức này để nó giúp chúng ta thực hiện các phép tính cần thiết.

Chiều dài của bình thường chung cho bánh xe hình trụ có răng xoắn bên ngoài được tính bằng một công thức tương tự

Ở đâu m n - môđun thông thường, mm;

, và góc cuối của biên dạng của đường bao ban đầu

, và góc cuối của biên dạng của đường bao ban đầu  ... Đây

- góc bước của đường răng do bản vẽ của bánh răng quy định.

... Đây

- góc bước của đường răng do bản vẽ của bánh răng quy định.

Các giá trị được thay thế: 124 \u003d m 124 \u003d m 62 m \u003d 62 m \u003d 2. Vì vậy, mô đun truyền yêu cầu phải bằng chú ý khi chúng ta sử dụng công thức OD cho phép tính này. Điều này có thể được thực hiện bằng cách sử dụng bất kỳ dữ liệu mô-đun cụ thể nào đã biết.

Ufa State Aviation

Cho đến nay, chúng tôi đã nghiên cứu các công thức tính đường kính nguyên thủy, mô đun, số răng và đường kính ngoài của bánh răng trụ. Hãy cùng tìm hiểu tất cả những điều này qua các bài tập sau đây. Bài tập 2 Tính số răng của một bánh răng có đường kính nguyên hàm là 240 mm và môđun bằng.

Đối với bánh răng xoắn, chiều dài của pháp tuyến chung được đo ở góc nghiêng chính của đường răng b đến cuối bánh xe, và khả năng đo được kiểm tra với chiều rộng đủ của vành bánh răng b theo điều kiện

b ³ w tội lỗi b ,

tội lỗi ở đâu b \u003d sin cos.

Số lượng răng theo chiều dài bình thường z w đối với bánh hình trụ có răng thẳng phải thỏa mãn điều kiện

,

,

khi nào  ,

,

,

,

Đây a - góc của biên dạng tại một điểm trên chu vi của đỉnh răng; l - góc của biên dạng tại điểm biên.

Với hệ số dịch chuyển nhỏ ( x 1) để xác định z w bạn có thể sử dụng một công thức đơn giản

với giá trị kết quả được làm tròn đến giá trị nguyên gần nhất.

1.3. Dung sai kích thước cho bánh răng trụ

Các công thức được xem xét ở trên để tính toán kích thước đo danh nghĩa của bánh răng trụ đảm bảo sự ăn khớp của các bánh xe trong bộ truyền động không bị phản ứng dữ dội. Trong truyền động bánh răng thực, một giải phóng mặt bằng để loại bỏ sự kẹt của răng trong quá trình hoạt động dưới tải do biến dạng nhiệt độ của các bộ phận truyền động, cũng như để phủ một lớp chất bôi trơn lên các biên dạng làm việc của răng. Khe hở bên khi tham gia cũng được yêu cầu để bù đắp cho các sai sót trong quá trình sản xuất và lắp đặt bánh răng. Nó chủ yếu được xác định bởi giá trị của khoảng cách trung tâm a w truyền và độ dày s răng bánh xe.

Tiêu chuẩn cho bánh răng trụ bánh răng không thuận (GOST 1643-81) thiết lập tám loại dung sai khe hở bên: h, d, c, b, a, z, y, x (các ký hiệu của dung sai được sắp xếp theo thứ tự tăng dần của giá trị dung sai). Giá trị được chấp nhận của khe hở bên được đảm bảo là cơ sở cho việc bổ nhiệm kiểu ghép nối bánh răng. Cùng một tiêu chuẩn cung cấp sáu kiểu ghép nối: H- bằng không, E - giải phóng mặt bằng nhỏ, C và D - giảm thanh thải, B - giải phóng mặt bằng bình thường, A - tăng độ thanh thải. Xem bạn tình H, E và TỪ yêu cầu độ chính xác cao trong sản xuất bánh răng. Chúng được sử dụng cho các bộ truyền thuận nghịch với yêu cầu cao về độ chính xác động học của bộ truyền, cũng như khi có dao động xoắn của trục truyền. Thông thường, trong kỹ thuật cơ khí cỡ trung bình, bánh răng có kiểu giao diện được sử dụng TRONG và TỪ... Trong trường hợp không có các yêu cầu đặc biệt đối với bộ truyền bánh răng, một loại dung sai khe hở bên nhất định được sử dụng với mỗi kiểu giao phối, được biểu thị bằng một chữ cái viết thường tương tự như chữ cái của kiểu giao phối (ví dụ VÀ- và, TRONG - trong, TỪ - từ Vân vân.).

Trường dung sai cho kích thước đo của bánh răng luôn hướng vào thân răng, do đó sai lệch lớn nhất của kích thước đo (trên và dưới) luôn có giá trị âm [1].