UKRAYNA EĞİTİM VE BİLİM BAKANLIĞI

KHARKIV DEVLET ÜNİVERSİTESİ

GIDA VE TİCARET

soğutma ekipmanları bölümü

Yerleşim ve grafik çalışması

konuyla ilgili: “Tek kademeli bir buharlı soğutma makinesinin döngüsünün hesaplanması,

soğutucu parametrelerinin belirlenmesi.

Kompresör ve kondenser seçimi”

Tamamlayan: 3. sınıf öğrencisi

gr. M-17 FOTS

Moshnin E.S.

Kontrol:

Petrenko E.V.

Harkov 2010

1. RGR için Görevlendirme……………………………………………………………………3

2. Termal hesaplama…………………………………………………………………4

3. Soğutma makinesinin kompresör seçimi……………………………………………7

4. KM elektrik motorunun seçimi…………………………………………………...8

5. Kondansatör seçimi……………………………………………………………9

6. Sonuç……………………………………………………………….……..10

7. Ek (dahili çevrimli tek kademeli buhar soğutuculu i-lgp şeması)

1. RGR'nin görevi

Seç ve seç soğutma ekipmanları(kompresör ve kondansatör) için soğutma ünitesi sirkülasyon suyu beslemeli performans Q 0 = 2 kW. Soğutma ünitesi, Kamensk-Podolsk şehrinde bulunan et işleme tesisinin buzdolabında iki aşamalı et dondurmanın ilk aşamasının odasına hizmet eder ve ayarlanan hava sıcaklığını t p \u003d - 12 ° C'de korur. soğutma odası, soğutma pilleri kullanılarak gerçekleştirilir.

Şekil 1. Teorik bir döngüye göre çalışan tek kademeli bir soğutma makinesi: a - devre şeması(B - evaporatör; VR - sıvı ayırıcı; RV - kontrol valfi (gaz kelebeği); AÇIK - alt soğutucu; KD - kondenser; KM - kompresör); b - S - T diyagramında bir döngünün yapısı; c – lgp-i diyagramında bir döngünün oluşturulması.

2. Termal hesaplama

Soğutma ünitesinin çalışma modu, kaynama sıcaklıkları ile karakterize edilir. ile, yoğunlaşma t için, aşırı soğutma (genleşme valfinden önce sıvı soğutucu) t şeridi, emme (kompresör girişindeki buharlar) güneş .

Ortam havasının tasarım parametrelerini belirlerken yaz döneminin sıcaklık rejimini dikkate alıyoruz.

Şehir için tahmini hava parametreleri: Zaporozhye

tc.p.- (yaz hava sıcaklığı) tc.p. = + 33 0 С ;

φ c.p.. - (bağıl hava nemi - yaz) φ c.p. = 39 %.

arkasında i- nemli hava için diyagramda (Ek 2), yaz ayının hava sıcaklığına ve bu aydaki havanın bağıl nemine karşılık gelen entalpinin başlangıç değerini buluyoruz, bu nedenle i = 67kJ/kg .

Daha sonra ıslak termometre kullanarak sıcaklığı belirleriz. t m.t. = 22 0 İTİBAREN, (çizginin kesişimi i = 64 kJ/kg havadaki ısı içeriğini bir çizgi ile karakterize eden φ = %100).

Dönüş suyu sıcaklığı t w (kondensere verilen su) yaş termometre sıcaklığından 3 ... 4 0 C daha yüksek alınır, bu nedenle kabul ediyorum:

t w = t b. w. + 3= 23 + 3 = 25 0 İTİBAREN.

Kondansatörün, et dondurmak için buzdolabına hizmet eden ve su sirkülasyonu üzerinde çalışan bir soğutma ünitesinin parçası olduğu göz önüne alındığında, giden verileri kullanarak, bir evaporatif kondansatör seçiyoruz. Bu tip kondansatörler nispeten küçük bir sirkülasyon suyu tüketimine sahiptir, bu nedenle herhangi bir kuruluma gerek yoktur. özel cihaz su soğutma için.

Soğutma makinesinin çalışma modunu belirlerim. Soğutucu olarak amonyak kullanıyorum.

Oda sıcaklığına ve soğutma yöntemine bağlı olarak kaynama noktasını kabul ediyorum. Soğutma pilleri yardımıyla oda soğutulurken, soğutucu akışkanın kaynama noktası olarak belirlenir. t o \u003d t p - (7 ... 10) 0 C Sonuç olarak:

t o \u003d t p - 10 \u003d -12 - 10 \u003d -22 0 C .

Kompresörün ıslanmasını önlemek için önündeki soğutucu buhar aşırı ısıtılır. Amonyak ile çalışan makinelerde, buharın aşırı ısınması durumunda çalışma güvenliği sağlanır. 5...15 0 C .

Soğutucu buharın sıcaklığını kabul ediyorum 7 0 С kaynama noktasının üstünde:

t vs. \u003d -22 + 7 \u003d -15 0 C

Evaporatif kondenser için yoğuşma sıcaklığı Ek 3'e göre belirlenir. Ortam hava koşulları dikkate alınarak ( t z.p = +33 0 С , φ c.p. = 0.39) ve ısı akısı yoğunluğu q F , buharlaşma kondansatörleri için: q F = 2000W/m2, yoğuşma sıcaklığını kabul ediyorum tk \u003d +37 0 С .

Sıvı soğutucu akışkanın aşırı soğutma sıcaklığının şu şekilde olduğu varsayılır: 5 0 İTİBAREN dolaşan suyun sıcaklığının üzerinde:

t şerit \u003d 25 + 5 \u003d 30 0 C .

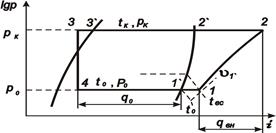

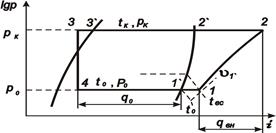

Elde edilen sıcaklıklara göre ( t o , t k, t güneş, t şerit) tek aşamalı bir döngü oluşturuyoruz buhar motoru lgр - i diyagramında, düğüm noktalarının numaralandırılması, Şek. 2

Şekil 2. Bir diyagramda tek kademeli bir buharlı soğutma grubunun çevrimini oluşturma lgr - ben

Soğutucu akışkanın parametrelerinin belirlenmesinin sonuçları Tablo 1'de kaydedilmiştir.

Masa 1

Soğutucu parametreleri düğüm noktası puan

| Sayı puan |

Seçenekler |

|||||

| p, MPa |

v, m3 / kg |

ben, kJ/kg |

s, kJ/kg K |

şart ajan |

||

| kuru doymuş buhar |

||||||

| kuru aşırı ısıtılmış buhar |

||||||

| kızgın buhar |

||||||

| kuru doymuş buhar |

||||||

| doymuş sıvı |

||||||

| başına. sıvı |

||||||

| ıslak doymuş buhar |

||||||

Tek kademeli bir soğutma makinesinin termal hesaplaması:

Özgül kütle soğutma kapasitesi:

q 0 \u003d ben 1´ - ben 4, \u003d 1440-330 \u003d 1110 (kJ/kg),

Spesifik soğutma kapasitesi hacmi:

q v \u003d q 0 / v 1, \u003d 1 110 /0.77 =1441 (kJ/m3),

Spesifik teorik sıkıştırma çalışması:

q ext \u003d ben 2 - ben 1, \u003d 1 800 -1440= 360 (kJ/kg),

Kondenserde 1 kg soğutucu akışkan alan ısı:

q k \u003d ben 2 - ben 3 ", \u003d 1 800 - 370=1 430 (kJ/kg),

Alt soğutucuda 1 kg soğutucu akışkan alan ısı:

q by \u003d i 3 "- ben 3, \u003d 370 - 330 = 40 (kJ/kg),

Kondenser ve alt soğutucuda 1 kg soğutucu akışkan alan ısı:

q k+ tarafından \u003d i 2 - i 3, \u003d 1 800 - 330=1 470 (kJ/kg),

Soğutma makinesinin termal dengesi:

q \u003d q 0 + q dahili, \u003d 1110 + 360 =1 470 (kJ/kg),

Teorik performans katsayısı:

e \u003d q 0 / q dahili, \u003d 1 110 / 360= 3,1

Aynı kaynama ve yoğunlaşma sıcaklıklarında ters Carnot çevriminde çalışan bir soğutma makinesinin performans katsayısı:

e ile \u003d T 0 / (T k - T 0) \u003d (273-22) / ((273+) 33) - (273-22))= 4,2

3. Kompresör seçimi

Şu halden bilinmektedir. Q0 = 2 kW sonra:

1. İşlemeli kompresör kütle performansı:

G 0 \u003d Q 0 / q 0, =2/ 1110 = 0, 0018 (kg/sn),

2. Soğutma makinesinin kompresörü tarafından emilen soğutucu buhar miktarı:

V 0 = G 0 v 1 ,= 0,0018 · 0,8= 0,0014 (m3 / s)

3. Kompresör besleme hızını λ hesaplıyorum:

λ = λ c λ´ w =0, 64 0 0.8=0, 5

hacim faktörünü hesaplıyorum λ s Amonyak ile çalışan kompresörler için nispi ölü boşluk göz önüne alındığında C = 0.045, genleşme politropik indeksi (amonyak kompresörleri için m = 0.95...1.1)

katsayı λ´ w kompresörde meydana gelen hacim kayıplarını dikkate alarak aşağıdaki formüle göre hesaplıyorum:

λ´ w \u003d T 0 / T'ye =251/ 310= 0,8

Kompresör akış katsayısını şemaya göre dikkate alarak kontrol ediyoruz.

P \u003d Pk / Po (sıkıştırma oranı) P = 0.105 de λ =0, 5.

4. Tanımlanan hacim:

V h = V 0 /λ, = 0,0014/ 0,5=0,0028 (m3 / s)

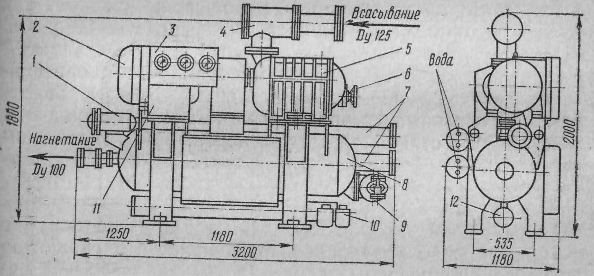

Bu hacim için bir kompresör ünitesi seçiyorum, bu 1A110-7-2.

Nihai seçim için KM elektrik motorunun hesaplamasını ve seçimini yapacağız.

4. Elektrik motoru KM seçimi

1. İlk önce kompresörün teorik (adyabatik) gücünü N T (kW olarak) belirleriz:

N t = G 0 q bh =0, 0018 · 360 = 0.64 kw.

2. Kompresörün gerçek (gösterge) gücünü N i (kW olarak) belirlerim:

N i = NT / η і , =0,64/ 0,79 = 0,8 kw.

Verimlilik göstergesi ortalamayı alın.

3. CM'nin etkin gücünü hesaplayın :

N e = N i / η =0,8/ 0,87= 0,9 kw.

Kompresör milindeki (Ek 5'e göre) belirli bir etkin güce N e (kW olarak) göre, %10 ... 15 güç rezervine sahip kompresör için AOP 2-82-6 elektrik motoru seçildi. Bu, önemli ölçüde daha az güçlü olabilen yerleşik elektrik motorları için geçerli değildir.

5. Kapasitör seçimi

Bir soğutucu kondenser seçmek için önce kondenser üzerindeki ısı yükünü Q k (kW olarak) belirlemeniz gerekir.

1. Sıkıştırma işlemi sırasındaki kayıpları hesaba katan gerçek ısı yükü, aşağıdaki formülle belirlenir:

qk d = Q 0 + N ben = 2 + 0,8 = 2,8 kW

qk t = G 0 q k+p = 0,0018 · 1470= 2, 7 kw.

3. O zamandan beri qk d > qk t = 2,8 > 2,7 , bu nedenle, ısı yükü gerçek ısı yükünden daha düşüktür.

Parametreleri hesaplarken, belirli bir ısı akışına sahip bir evaporatif kondenser alındı. q F = 2000 W/ m2

Kondenserin ısı transfer yüzeyinin gerekli alanı:

F = Q k/ q = 2,7 / 1 470 = 0,0018 m2

Ek 6'ya göre, ana bölümün yüzey alanı 75 m 2 olan bir evaporatif kondenser IK - 90 kabul ediyorum, bu nedenle, toplam alanı 150 m 2 olan bu tür iki bölümün kurulumunu kabul ediyorum

6. Sonuç

Soğutma makinesinin çalışma modunu hesaplarken ve bunun için soğutma ekipmanı seçerken, et dondurmak için soğutma ünitesinin temel ve çalışma prensiplerine hakim oldum. İlk verilere (hava sıcaklığı ve bağıl nem) dayanarak, sıcaklıkları bulmayı ve hesaplamayı öğrendim: kaynama, yoğuşma, emme ve aşırı soğutma. Ve soğutucu akışkanın (amonyak) parametrelerini ve toplanma durumunu karakterize eden bu değerleri lgp - i şemasına girin.

Ayrıca RGR yaparken doğru ve ekonomik seçim yapmayı öğrendim. gerekli ekipman(kondenser, kompresör ve buna motor).

SOĞUTMA MAKİNELERİ

Buharlı soğutma kompresörleri, hava geçirmez şekilde kapatılmış bir sistemin parçasıdır ve evaporatördeki basıncı korumak için soğutucuyu evaporatörden emmek üzere tasarlanmıştır. R hakkında , buharı sıkıştırmak ve basınç altında kondansatöre itmek R ile sıvılaştırma için gereklidir.

Kompresörün performansı, makinenin soğutma kapasitesi ile karakterize edilir ve soğutma makinesinin tasarımına, çalışma moduna ve üzerinde çalıştığı soğutucuya bağlıdır.

KOMPRESÖRLERİN SINIFLANDIRILMASI

Buharlı soğutma makinelerinde pistonlu piston hareketli pistonlu kompresörler, döner piston rotorlu döner kompresörler, vidalı ve turbo kompresörler kullanılmaktadır. Çeşitli tipteki kompresörlerin uygulama aralığı tabloda verilmiştir. .

Pistonlu kompresörler şu anda en çok kullanılanlardır.

Pistonlu kompresörler aşağıdaki gibi sınıflandırılır:

standart soğutma kapasitesine göre: küçük - 12 kW'a kadar (10 bin kcal / saate kadar); orta - 12 ila 90 kW (10 ila 80 bin kcal / s); büyük - 90 kW'ın üzerinde (80 bin kcal / saatin üzerinde);

sıkıştırma aşamaları ile: bir, iki ve üç aşamalı;

ajanın silindir içindeki hareketi yönünde: silindirdeki ajanın hareketi ile doğrudan akış bir yön ve emme valfinin pistonun altındaki yeri; emme ve basma valflerinin silindir kafasına yerleştirildiği ve maddenin pistonu takip ederek hareket yönünü değiştirdiği dolaylı;

silindir sayısına göre: tek ve çok silindirli;

silindir eksenlerinin konumuna göre: yatay, dikey ve açısal (U şeklinde, yelpaze şeklinde ve radyal);

silindir ve karter tasarımına bağlı olarak: blok karter (silindir bloğu ve karterin ortak bir dökümü ile); bir blok olarak veya ayrı ayrı dökülen ayrı silindirlerle;

çalışma boşluklarının sayısına göre: soğutucunun pistonun sadece bir tarafı tarafından sıkıştırıldığı tek etkili ve sıkıştırmanın pistonun her iki tarafı tarafından dönüşümlü olarak gerçekleştirildiği çift etkili;

krank mekanizmasının düzenine göre: tek etkili çaprazkafa ve çift etkili çaprazkafa;

tahrik tipine göre: kompresör miline monte edilmiş bir elektrik motoru ile; kaplin üzerinden doğrudan bağlantı ve kayış tahrikli;

sızdırmazlık derecesine göre: konektörsüz kaynaklı bir kasada yerleşik bir elektrik motoruyla kapatılmış; dahili elektrik motorlu, ancak çıkarılabilir kapaklı salmastrasız (yarı hermetik); bir kaplin veya V-kayış tahriki ile ayrı bir elektrik motoruna bağlantı için karterden çıkıntı yapan milin ucunda bir harici tahrik ve bir salmastra kutusu contası ile; çubuk silindirden çıktığında açık bir karter ve salmastra kutusu contası ile (çift etkili çaprazkafa).

SSCB'de seri üretilen pistonlu kompresörlerin teknik özellikleri Tablo'da verilmiştir. ve.

En yaygın olanları çapraz kafalı kompresörler, dairesel olmayan ve doğrudan akışlı kompresörlerdir.

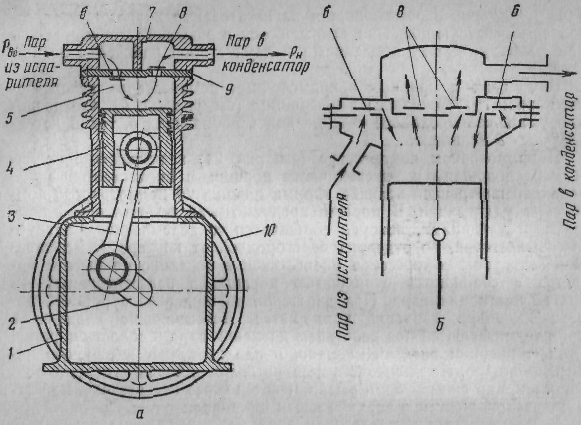

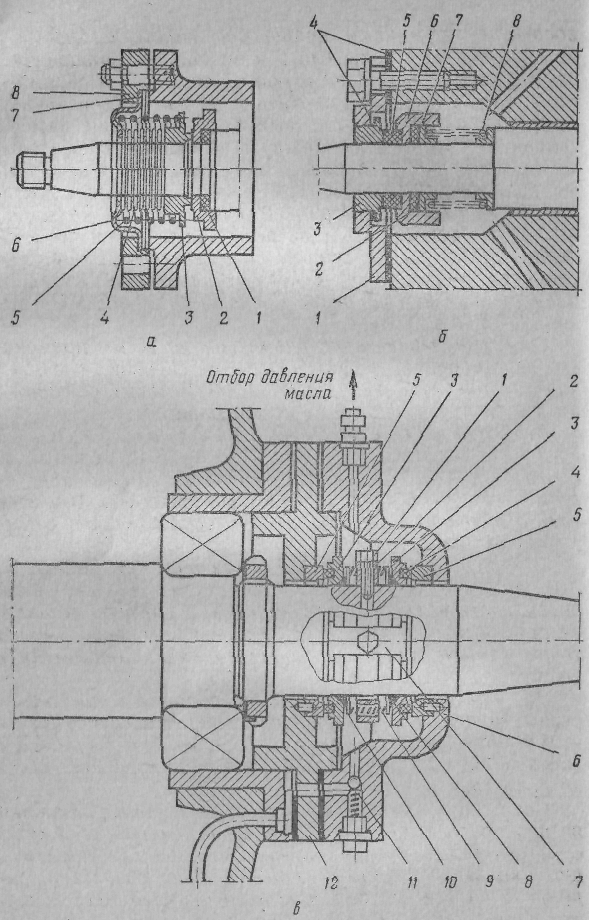

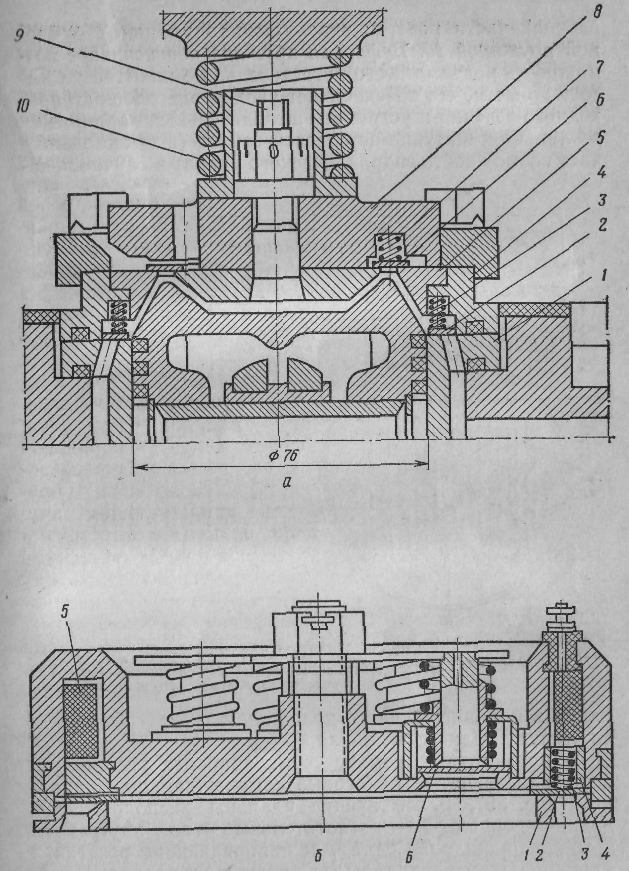

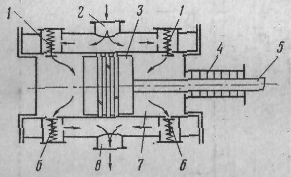

Dikey çaprazkafasız düz olmayan kompresörlerin şemaları, Şek. , ve salmastra kutusu contalı dikey doğrudan akışlı bir şaft - şek. .

Elektrik motorundan gelen hareket krank miline aktarılır. 2 (bkz. şek. , a) kayış tahriki veya bir kaplin aracılığıyla doğrudan bağlantı ile. Bir çaba krank mili karterde bulunur / biyel koluna aktarılır 3 ve piston 4 , kompresör silindirinde bir çalışma işleminin gerçekleştirildiği hareketi sırasında (soğutucu buharın emilmesi, sıkıştırılması ve dışarı atılması).

Çaprazkafasız bir kompresörde bir krank mili, biyel kolu ve pistondan oluşan krank mekanizması, milin düzgün dönme hareketini pistonun eşit olmayan ileri geri hareketine dönüştürmek için tasarlanmıştır.

volan kasnağı 10 Kompresör, motordan gelen hareketi iletmek ve motordaki yükü eşitlemek için tasarlanmıştır. Volan kasnağı masif yapılıdır ve atalet nedeniyle motordan gelen aynı miktarda enerjiyi algılar, piston ölü noktadan uzaklaştığında depolar ve piston ölü noktaya yaklaştığında enerji rezervini verir.

Küçük bir dolaylı akışlı kompresörde, emme ve tahliye valfleri 6 ve 8 üst iç kapakta bulunur 2. silindir kafası 7 emme ve boşaltma boşluklarına bölünmüştür. Piston aşağı doğru hareket ettiğinde silindirdeki basınç 5 azalır ve emme valfinin açılmasına neden olur. 6, ve buhar silindirin çalışma boşluğuna girer. Piston yukarı hareket ettiğinde buhar sıkıştırılır ve boşaltma valfinden geçer. 8 silindirden dışarı itilir. Kompresörün emme ve basma valfleri kendi kendine hareket eder. Valfin çalışma plakasının iki tarafındaki basınçlar arasındaki farkın etkisiyle açılıp kapanırlar.

Orta ve büyük dairesel olmayan kompresörlerde, emme vanaları çevresel olarak yerleştirilmiştir (bkz. Şekil , b), bu da hem emme 6 hem de tahliye vanalarının akış alanını arttırmayı mümkün kılmıştır. 8 vanalar.

Tek geçişli kompresörde (şekle bakın), emme valfleri 9 pistonun üst kısmında bulunur ve basınç 5 - üst iç kapakta. Piston şekli 10 düz akışlı kompresör uzatılmış. Piston, emme valflerinin altında, kompresör emme borusu ile iletişim kuran, ancak karterden bir bölme ile ayrılan bir boşluğa sahiptir. 1. Kompresörün emme borusu, silindirin yüksekliğinin ortasında bulunur ve pistonun boşluğu ve silindirin üst kısmındaki boşaltma borusu ile iletişim kurar. Piston, silindirin çalışma boşluğunda aşağı doğru hareket ettiğinde basınç düşer. Pistondaki emme valfleri, piston boşluğundaki buhar basıncının ve ayrıca valf plakalarının ataletinin etkisi altında açılır ve buhar, silindirin çalışma boşluğuna girer. Piston yukarı hareket ettiğinde pistondaki valfler kapanır, buhar sıkıştırılır ve silindirin üst kısmında bulunan basınç valflerinden dışarı itilir.

Doğrudan akışlı kompresörlerde, güvenlik kapağı (sahte kapak) olarak adlandırılan üst iç kapak (8) silindire takılmaz, ancak bir tampon yayı 7 ile silindire bastırılır. Kompresörü bir kazadan (su çekiç) sıvı amonyak silindire girdiğinde. Silindire önemli miktarda sıvı girerse, kompresör boşaltma valflerinin küçük bir bölümünden geçmek için zamanı yoktur, bunun sonucunda silindirdeki basınç keskin bir şekilde artar. Bu durumda, tampon yayı (7) sıkıştırılır, sahte kapak yükselir ve sıvı, kapak ile silindir arasında oluşan boşluktan boşaltma boşluğuna girer.

Yanlış kapaklar ayrıca çevresel emme valfli dolaylı akışlı kompresörlerde de sıklıkla kullanılır. Valfleri sabit bir valf plakasına yerleştirilmiş olan küçük doğrudan akışlı kompresörlerde, tahliye valfine ikinci, daha sert bir tampon yayı takılır. Bu yay, önemli miktarda yağ veya sıvı soğutucu akışkan girişi nedeniyle silindirdeki basınç aşırı yüksek olduğunda sıkıştırılır ve tahliye vanası daha fazla açılabilir.

Boşaltma basıncı çok yükseldiğinde, örneğin kompresör, boşaltma valfi kapalıyken çalıştırıldığında, kompresörü bir kazaya karşı korumak için 13 (bkz. şek.) veya kondenserde su yoksa emniyet valfi bulunur 16. Tahliye basıncı izin verilenden yüksek olduğunda açılır ve kompresörün basma tarafını emme tarafı ile (kesme vanalarına kadar) birleştirir.

Pirinç. . Dikey dolaylı akışlı çapraz başlı kompresörlerin şemaları:

a- silindir kapağında bulunan emme ve basma valfleri ile; b - emme valfinin çevresel konumu ile: 1 - karter; 2 - krank mili; 3 - Bağlantı Çubuğu; 4 - piston; 5 - silindir; 6 - emme valfi; 7 - silindir kapağı; 8 - tahliye vanası; 9 - valf kartı; 10 - çark.

Bir baypas valfi, başlatma sırasında büyük dikey kompresörleri boşaltmak için tasarlanmıştır. 15. Kompresör açılmadan önce açılır ve çalıştırma sırasında tahliye ve emme boşlukları bağlanır. Bu, kompresördeki sıkıştırmayı ortadan kaldırır ve enerji yalnızca kompresörü harekete geçirmek ve atalet ve artan sürtünme kuvvetlerinin üstesinden gelmek için tüketildiğinden, başlangıçtaki enerji ihtiyacını azaltır. Kompresör otomatik olarak çalıştırılırken elektromanyetik baypas valfi kullanılır. Yeni kompresör serisinde baypas valfleri kullanılmamaktadır, ancak başlangıç torku artırılmış elektrik motorları takılmıştır.

Pirinç. . Dikey doğrudan akışlı çapraz başlı bir kompresörün şeması:

1 - karter; 2 - krank mili; 3 - Bağlantı Çubuğu; 4 - silindir; 5-tahliye valfleri; 6 - silindir kapağı; 7 - tampon yayı; 8 - güvenlik kapağı (yanlış); 9 - emme valfleri; 10 - piston; 11 - çark; 12 - doldurma kutusu; 13 - boşaltma kapatma valfi; 14 - emme kapatma valfi;

15 - başlatma baypas valfi; 16 - Emniyet valfi.

Pistonda yer alan emme valfli çaprazkafasız doğrudan akışlı kompresörlerin avantajları, emme ve basma odaları arasında ısı alışverişinin olmamasıdır (λ artışları w), valflerin akış alanlarını artırmaya ve valflerde kısma kaynaklı kayıpları azaltmaya izin veren serbest düzenlemesi (λ artar i ). Bu kompresörlerin dezavantajı, pistonun büyük kütlesidir, bunun sonucunda atalet kuvvetleri artar, makinenin dengesi bozulur, sürtünme artar, bu da kompresör mili hızında bir artışı engeller. Doğrudan akışlı kompresörün pistonunun tasarımı daha karmaşıktır ve emme valfine erişim zordur. Doğrudan akışlı kompresörler esas olarak aşağıdakilere sahip soğutucular kullanır: Yüksek sıcaklık sıkıştırmanın sonunda (esas olarak önemli emme aşırı ısınmasının istenmediği amonyak).

Dolaylı akışlı çaprazkafalı kompresörlerde valfsiz piston daha küçük ve daha hafiftir. Atalet kuvvetlerinde bir azalmaya yol açan ve şaftın hızını artırmanıza izin veren hafif alaşımlardan yapılabilir. Sadece dairesel olmayan bir kompresörün kapağındaki valflerin düzenlenmesindeki kısıtlama, çevresel bir emme valfi düzenlemesi uygulanarak ortadan kaldırılabilir (bakınız Şekil ,b). Bu, emme ve tahliye vanalarının akış alanını arttırır ve emme ve tahliye boşlukları arasındaki ısı alışverişini azaltır.

Şu anda, amonyak kompresörleri de dahil olmak üzere dolaylı akışlı kompresörler tercih edilmektedir.

KOMPRESÖR PARÇALARI

Kompresörlerin ana parçaları karterler (blok karterleri), silindirler, piston segmanlı pistonlar, bir krank mekanizması (çubuk, çaprazkafa, biyel, mil), contalar, valfler (emme, tahliye ve güvenlik) ve bir yağlama cihazıdır.

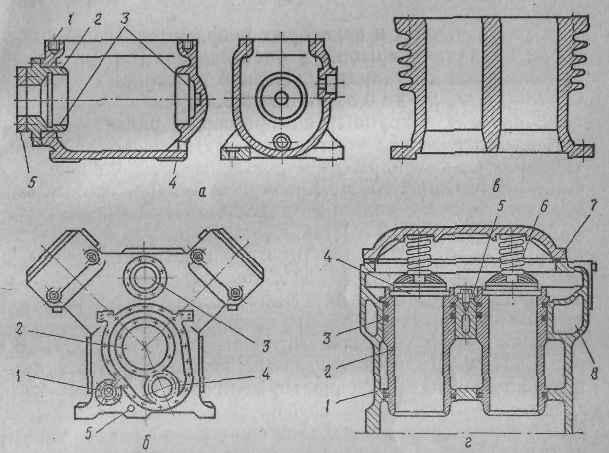

Arabacılar.Çapraz kafalı kompresörlerde, karterler (şekil), makinenin tüm parçalarının sabitlenmesi için temel oluşturur. Ayrıca kompresörde oluşan tüm kuvvetleri algılarlar.

Pirinç. . Çapraz başlı kompresörlerin karterleri ve silindirleri:

a- FV6 kompresör haritası: 1 - eşleşen flanş; 2 - karter kapağı; 3 - ana yataklar için yuvalar; 4-alt yüzey; 5 - kapak

bez;

b- Y şeklinde dört silindirli bir kompresör AU200'ün karteri: 1 - gözetleme camı için bir delik; 2 - ana yataklar için soket; 3 - emme valfi için bir delik; 4- yağ pompası soketi; 5 - karterden yağı boşaltmak için bir delik;

içinde - dolaylı akışlı kompresör FV6 silindiri;

G- doğrudan akışlı blok karter kompresörünün silindiri (montaj): 1 - blok karter; 2 - silindir gömleği;

3 - kauçuk halkaların sızdırmazlığı; 4 - valf kapağı; manşonları sabitlemek için 5 bar; 6 - tampon yayı; 7 - dış silindir kapağı; 8 - soğutma suyu ceketi.

Çapraz kafalı kompresörlerin karterleri kapalı ve emme basıncı altındadır. Bir krank mekanizması ve bir yağlama cihazı içerirler. Karterdeki yağ seviyesi gözetleme camından izlenir. Krank mekanizmasına ve yağlayıcıya erişmek için yan ve uç çıkarılabilir kapaklar vardır.

Küçük kompresörlerde genellikle tek kapaklı karterler kullanılır (Şekil, a). Silindirler, krank karterinin üst flanşına saplamalarla bağlanmıştır.

Orta ve büyük kompresörlerde, karterler silindirlerle (karter bloğu) tek bir blokta dökülür (Şekil ,b). Bu, konektör sayısını azaltır, sızdırmazlığı iyileştirir ve krank mili yatakları için deliklerin eksenine göre silindir eksenlerinin ilk tam konumunu sağlar.

Karterler ve blok karterler, dökme demir Sch18-36 veya Sch21-40'tan yapılmıştır. Soğutma taşımacılığında kullanılan küçük kompresörlerde, ağırlıklarını hafifletmek için karter ve karter imalatında alüminyum alaşımları kullanılır.

Karterler için temel gereksinim, yeterli sertlik ve güçtür. Karterleri ve blok krank karterlerini işlerken, aşağıdaki koşullara uyulmalıdır: krank mili yatakları için deliklerin eksenleri, tabana ve ayrıca silindir bloğunun montaj düzlemine paralel ve uç flanşların düzlemine dik olmalıdır. .

Silindirler. Tek etkili çapraz kafalı kompresörlerde iki silindirli bloklar şeklinde yapılırlar (Şek. içinde) veya karter ile ortak bir blok şeklinde (bkz. Şekil , b ve G). Kovanlar karter silindirlerine bastırılır 2, karterin aşınmaya karşı korunması ve onarımların kolaylaştırılması. Silindir duvarları, buhar basıncından, piston segmanlarının esnekliğinden ve ayrıca krank mekanizmasından gelen normal kuvvetlerden kaynaklanan kuvvetlere maruz kalır.

Alt kısımda crosshead kompresörlerin silindirleri karter ile iletişim halinde olup, üst kısımda dış ve iç (valf) kapakları bulunmaktadır. Bazı dairesel olmayan kompresörlerde, iç kapaklar silindir ve dış kapak arasına sağlam bir şekilde sabitlenmiştir.

Doğrudan akışlı ve bazı dolaylı akışlı kompresörlerde, valf kapağı 4 karter (bkz. şek. , G) bir tampon yayı ile silindire bastırılır 6, 0,35 MPa≈Z.5 kgf / cm2 basınç için tasarlanmıştır.

Amonyak ve R22 ile çalışan, tahliye sıcaklığının 140-160 °C'ye ulaştığı orta ve büyük kompresörlerde, silindirlerde su soğutma ceketleri bulunur. 8 (bkz. Şekil , d). Silindir kapakları bazen bir su boşluğu ile de yapılır. R12 ve R142 üzerinde çalışan, basma sıcaklığının 90 °C'yi geçmediği kompresörlerde, silindirler ve kapaklar nervürlü olarak dökülür (bkz. Şekil 25, içinde) daha yoğun hava soğutması için. Silindir soğutma, kompresörlerin daha ekonomik çalışmasını sağlar.

Silindirler ve kovanlar, dökme demir Sch 18-36 veya Sch21-40'tan yapılmıştır. Büyük kompresörlerin silindirleri 2. sınıf hassasiyete göre, küçük hermetik kompresörler - 1. sınıfa göre delik sistemine göre sıkılır. Piston hareketi sırasında sürtünmeyi azaltmak ve güvenilir bir yoğunluk oluşturmak için silindirler taşlanmıştır. Monte edildiğinde, silindirlerin eksenleri, milin eksenine dik olmalıdır. Ayna yüzeyinin, salmastrasız çapraz kafalı kompresör silindirleri için sınıf 8'den daha kalın olmaması ve hermetik kompresör silindirleri için sınıf 10'dan az olmaması gerekmektedir.

Pistonlu döküm pistonlu ve piston segmanlı kros kafalı kompresörlerde, silindir ile piston arasındaki boşluk silindir çapının 0,001'i kadardır ve silindir çapı 50 mm'ye kadar olan, piston segmansız pistonların kullanıldığı küçük kompresörlerde, silindir çapının 0.0003'üdür.

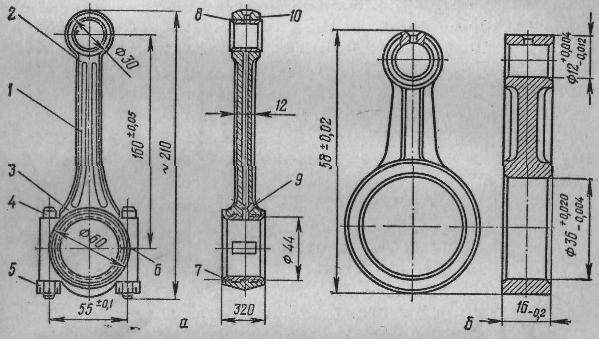

Pistonlar. Dikey, U ve UU şeklindeki çapraz başlı kompresörlerde, gövde tipi pistonlar takılıdır (Şekil). Onlar tek parça inşaat. Dolaylı akışlı kompresörlerde pistonlar geçişsizdir (Şekil , a ve b) giyinik yapı. Pistonun üst kısmı, silindir valf kapağının şekline uyacak şekilde şekillendirilmiştir.

Pirinç. . Kompresör pistonları:

a- çapraz başlı düz olmayan VF6: 1 - piston segmanlarının sızdırmazlığı için oluklar; 2 - delik

piston pimi için; Yay halkası için 3 halkalı oluk; 4 - yağ sıyırıcı piston segmanı için oluk;

b - düz akışlı P110: 1 - piston gövdesi; 2- sızdırmazlık segmanlar; 3- yaylı halkalar; 4 - yağ sıyırıcı piston segmanı; 5 - piston pimi; 6 - Bağlantı Çubuğu;

içinde- doğrudan akış (tam): 1 - piston gövdesi; 2 - piston segmanlarının sızdırmazlığı için oluklar; 3-- piston pimi; 4 - yağ sıyırıcı piston segmanları için oluklar; 5 yaylı halka; 6 - emme valfi;

G- yatay çaprazkafa: 1 - piston; 2 - vida; 3- piston halkası; 4 - stok, mevcut; 5 - toplu iğne; 6 - pistonun yatak yüzeyindeki babbitt kayışı.

Doğrudan akışlı bir kompresörün gövde tipi akış pistonu (Şek. , içinde) uzatılmış bir şekle sahiptir. Pistonda, emme borusundan gelen soğutucu buharların pistonun tepesinde bulunan emme valflerine girdiği açıklıklar veya kanallar bulunur. Emiş boşluğu, pistondaki bir bölme ile karterden ayrılır.

Çapraz başlı kompresörün pistonu, yüzer bir piston pimi ile bağlantı çubuğuna bağlanmıştır. 3 (bkz. şekil, içinde). Eksenel hareketten, yüzer piston pimi yay halkaları ile sınırlıdır 5.

Pistonların yüzeyinde sızdırmazlık için oluklar vardır. 2 ve yağ sıyırıcı 4 segmanlar. Doğrudan akışlı kompresörlerdeki yağ sıyırıcı piston segmanları, düz olmayan küçüklerde - doğrudan sızdırmazlık halkalarının arkasına (bkz. Şekil, a) ve düz olmayan büyük olanlarda pistonun alt kenarına monte edilir. - pistonun alt kenarında (bkz. Şekil, b). Çapı 50 mm'ye kadar olan pistonlar, piston segmanları olmadan yapılır, ancak yağlama için yüzeyde oluklar bulunur.

Yatay çaprazkafalı kompresörlerde pistonlar disk şeklindedir (Şekil, d). Piston yüzeyinde piston segmanlarını yerleştirmek için oluklar vardır 3. Çubuklu piston 4 bir somun ile bağlı 2. Somunu kendiliğinden gevşemeye karşı korumak için kenara bastırılarak kilitlenir. a somunları gövdedeki oluklardan birine yerleştirin.

İki ve üç kademeli kompresörlerde diferansiyel (kademeli) pistonlar kullanılmaktadır.

Gövde tipi pistonlar, yüksek kaliteli dökme demir Sch21-40 veya Sch24-44'ten ve ayrıca alüminyum alaşımından (magnezyum katkı maddeleri olmadan) Al5'ten yapılmıştır. Piston segmansız piston üretimi için özel dökme demir veya yumuşak çelik kullanılır. Yatay kompresörlerin pistonları, alt kısmında babbitt kayışlı dökme demir veya çelikten, piston somunları ise St.35 çelikten imal edilmiştir.

Gövde tipi pistonlarda, piston pimi delikleri eş eksenli olmalı ve eksenleri pistonun ana eksenine dik olmalıdır (böylece bağlantı çubuğu ile monte edildiğinde piston silindir eksenine göre eğrilmez); disk şeklindeki pistonlarda, piston deliği, pistonun dış silindirik yüzeyi ile eş merkezli olmalı ve çubuğun destekleyici ucunun yüzeyi, piston eksenine dik olmalıdır. Piston segmanlarının olukları birbirine paralel olmalı ve yan yüzeyleri pistonun generatrisine dik olmalıdır.

Pirinç. . Segmanlar:

a- sızdırmazlık: I-lock

üst üste gelmek; II - eğik; III - düz; b - yağ sıyırıcı: I - konik;

II - yuvalı.

P orş yüzükleri. Sızdırmazlık ve yağ sıyırıcı halkaları ayırt edin. O-ringler, hareketi sırasında silindir cidarları ile piston arasında bir sızdırmazlık oluşturmak için, yağ sıyırıcı segmanlar ise silindir duvarlarından fazla yağı çıkarmak için tasarlanmıştır. İyi bir sızdırmazlık için, piston segmanı dış yüzeyin tüm noktalarında silindire sıkıca oturmalı ve silindire eşit basınç uygulamalıdır. Piston segmanlarının uçları, dış yüzeyin generatrisine kesinlikle dik olmalıdır. Piston segmanlarında kilit adı verilen bir yuva bulunur. Üç tip piston kilidi vardır: örtüşme, eğik, düz (Şek. a).Çoğu zaman, güvenilir sızdırmazlık sağlayan örtüşme ve eğik kilitler kullanılır. Yağ sıyırıcı halkalar, conta halkalarından, dış yüzeylerinde konik bir yüzey oluşturan bir eğim veya halka yüzeyinde bir oluk şeklinde yarıklar olması bakımından farklıdır (Şekil ,b). Yağ sıyırıcı halkalar, bir koni yukarı gelecek şekilde pistona monte edilmiştir. Piston yukarı doğru hareket ettiğinde, segman ile silindir duvarı arasında bir yağ kaması oluşur ve segmanı piston oluğuna bastırır ve bunun sonucunda yağ yükselmez. Halkayı sıkıştırmak için herhangi bir engel olmaması için, yivde, yivden yağ veya buharın çıktığı pistonun iç kısmı ile iletişim kurmak için delikler açılır. Piston aşağı hareket ettiğinde yağ, yağ sıyırıcı segman tarafından silindir aynasından çıkarılır, segman altındaki olukta toplanır ve pistondaki deliklerden piston ve karter içine akar.

orş yüzükleri. Sızdırmazlık ve yağ sıyırıcı halkaları ayırt edin. O-ringler, hareketi sırasında silindir cidarları ile piston arasında bir sızdırmazlık oluşturmak için, yağ sıyırıcı segmanlar ise silindir duvarlarından fazla yağı çıkarmak için tasarlanmıştır. İyi bir sızdırmazlık için, piston segmanı dış yüzeyin tüm noktalarında silindire sıkıca oturmalı ve silindire eşit basınç uygulamalıdır. Piston segmanlarının uçları, dış yüzeyin generatrisine kesinlikle dik olmalıdır. Piston segmanlarında kilit adı verilen bir yuva bulunur. Üç tip piston kilidi vardır: örtüşme, eğik, düz (Şek. a).Çoğu zaman, güvenilir sızdırmazlık sağlayan örtüşme ve eğik kilitler kullanılır. Yağ sıyırıcı halkalar, conta halkalarından, dış yüzeylerinde konik bir yüzey oluşturan bir eğim veya halka yüzeyinde bir oluk şeklinde yarıklar olması bakımından farklıdır (Şekil ,b). Yağ sıyırıcı halkalar, bir koni yukarı gelecek şekilde pistona monte edilmiştir. Piston yukarı doğru hareket ettiğinde, segman ile silindir duvarı arasında bir yağ kaması oluşur ve segmanı piston oluğuna bastırır ve bunun sonucunda yağ yükselmez. Halkayı sıkıştırmak için herhangi bir engel olmaması için, yivde, yivden yağ veya buharın çıktığı pistonun iç kısmı ile iletişim kurmak için delikler açılır. Piston aşağı hareket ettiğinde yağ, yağ sıyırıcı segman tarafından silindir aynasından çıkarılır, segman altındaki olukta toplanır ve pistondaki deliklerden piston ve karter içine akar.Çapraz kafalı kompresörlerin çoğunda iki veya dört O-ring ve bir veya iki yağ sıyırıcı halka bulunur. Yatay çapraz kafalı kompresörler yalnızca O-ringler kullanır.

Piston segmanları, Rockwell sertliği 91-102 birim olan Sch21-40 dökme demirden yapılmıştır ve yeni kompresör modellerinde plastikten (termostabilize naylon) yapılmıştır. Piston ile plastik segmanlar arasındaki esnekliği arttırmak için çelik bant genişleticiler yerleştirilir.

Piston segmanlarının sıkışmasını ve silindir aynasının aşınmasını önlemek için çalışır durumda segmanların kilitlerinde boşluk olmalıdır. Boş durumdayken piston segmanının kilidindeki boşluk, segman çapının yaklaşık 0,1'i ve çalışma durumunda - silindir çapının 0,004'ü kadardır. Halkaların kilitleri birbirine göre yaklaşık 90 ° kaydırılmalıdır. Piston segmanlarından buhar sızıntısı kompresör akış hızını azaltır ve piston segmanlarının silindir duvarlarına sürtünmesi güç tüketiminde artışa neden olur.

Piston segmanları için gereksinimler, yeterli esneklik, segman uçlarının dış generatrise dik olması, segmanların dış yüzeyinin silindir duvarlarına sıkıca oturmasıdır.

Stoklamak. Yatay çaprazkafalı kompresörlerde pistonu çaprazkafa bağlamak için kullanılır. Çaprazkafalı çubuk, bir diş veya cıvata üzerine ve bir pistonla - bir piston somunu ile sabitlenir (bkz. Şekil d). Çubuk St.40 veya St.45 yapısal karbon çeliğinden yapılmıştır. Yüzeyi çimentolu ve cilalıdır.

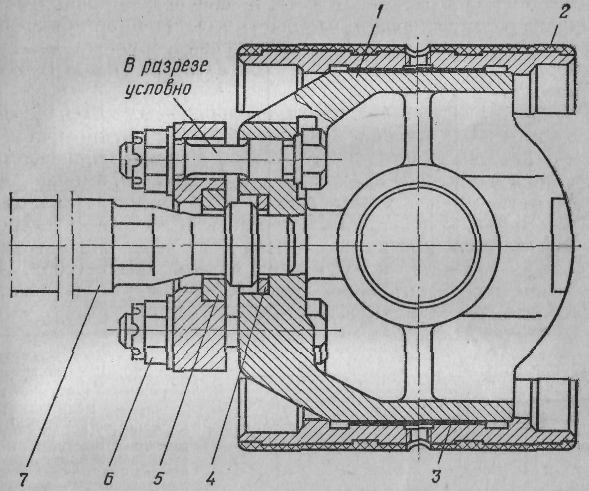

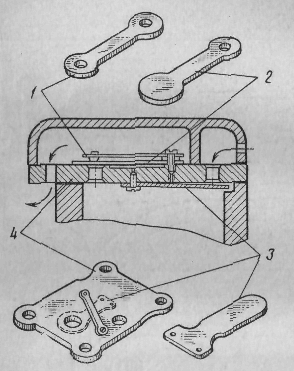

Çapraz kafa.Çubuğu biyel koluna bağlamak için tasarlanmıştır, ileri geri doğrusal bir hareket gerçekleştirir ve bir gövdeden oluşur. 1 ve iki ayakkabı 2 (pilav.). Gövde ile ayakkabı arasına bir takım contalar yerleştirilmiştir. 3 boşlukları temizlemek için. Ayakkabının kayma yüzeyinin ve dolayısıyla kılavuzların şekli silindiriktir.

Çaprazkafa, şato somunlu cıvatalarla gövdeye bağlanır 6, dönmeye karşı emniyete alınmıştır. Çaprazkafa gövdesi çelikten dökülmüştür ve ayakkabılar gri ince taneli dökme demirden veya babbitt dolgulu çelikten yapılmıştır. Çaprazkafa parmak St.20 ve St.45 karbon çeliğinden veya 20X ve 40X kromdan yapılmıştır. Sertlik vermek için parmak çimentolanır, sertleştirilir ve 9. derece temizliğe öğütülür. Parmak yüzeyi 1. ve 2. doğruluk sınıflarına göre işlenir.

Pirinç. . Crosshead amonyak yatay kompresör:

1 - vücut; 2 - ayakkabılar; 3- ped; 4 ve 5 pul; 6 - shgok'u sabitlemek için mazgallı somun; 7 - stok.

Bağlantı Çubuğu. Krank milini pistona veya çaprazkafaya bağlar ve bir çubuktur. 1 uçlarında biri tek parça 2, diğeri çıkarılabilir olan başlıklar 3 (Şek., a). Konektör düz (çubuk eksenine dik) ve eğik olabilir. Bölünmüş kafa babbit 7 ile doldurulur veya babbit ile doldurulmuş bir eke sahiptir, krank miline biyel kolu cıvataları ile sabitlenir 4 mazgallı somunlarla 5. Her iki taraftaki biyel kolunun yarısının arasına bir dizi ince şim yerleştirin. 6. Babitte hafif bir aşınma ile, bazı contaları çıkarmak ve mil ile biyel kolu kafasının iç yüzeyi arasındaki önceki boşluğu (yatak daralması olarak adlandırılır) eski haline getirmek mümkündür. Yeni modellerin kompresörlerinde ince cidarlı babbitt gömlekleri takılmıştır. Böyle bir ek, 1,7 mm kalınlığında bir babbitt tabakası ile kaplanmış, 0,25 mm kalınlığında iki kat çelik bant içerir. Bu durumda, bir dizi şim kurulmaz.

Çapraz başlı bir kompresördeki kapalı kafa, preslenmiş bronz bir burç içerir. 8 ve bir piston pimi ile pistona bağlıdır. En yaygın kullanılanları, piston deliğinde ve biyel kolu burcunda serbestçe dönen yüzer pimlerdir. Eksenel hareketten, yay halkaları veya sürtünme önleyici malzemelerden yapılmış tapalarla sınırlandırılırlar.

Bazı küçük kompresör modelleri, iki tek parça başlı bronz veya alüminyum bağlantı çubukları kullanır (Şekil ,b). Bu tür bağlantı çubukları, eksantrikli düz bir mile karşılık gelir (Şekil, d).

İle biyel yatakları yağ kanalize edilir 9 ve 10 (bkz. Şekil ,a) ve alt başlıklara cebri (pompa) yağlama ile - kompresör milindeki delikler boyunca.

Pirinç. . Krank mekanizmasının detayları:

a-alt bölünmüş kafalı bağlantı çubuğu: 1 - çubuk;

2 - tek parça kafa; 3 - ayrılabilir kafa;

4 - cıvatalar; 5 - mazgallı fındık; 6 - ped;

7 - ek; 8 - bronz burç; 9, 10 - petrol temini için kanallar; b- tek parça başlı biyel kolu;

içinde- krank mili: 1- ana muylular; 2 - yanaklar;

9 - biyel boyunları; 4 - karşı ağırlık; 5 - epiplonun altındaki boyun; G- bağlantı çubuklu eksantrik mil: 1 - mil;

2 - karşı ağırlıklar; 3 - Bağlantı Çubuğu; d- krank-rocker mekanizması: 1 - krank mili; 2 - tarayıcı; 3 sahne; 4 - piston.

Bölünmüş kafalı bağlantı çubukları St.40 ve St.45 karbon çeliğinden yapılır veya müteakip tavlama ve normalleştirme ile dövülür veya damgalanır, bağlantı çubuğu cıvataları 38XA veya 40XA krom çeliğinden ve piston pimleri St.20 karbon çeliğinden yapılır ve St.45 veya krom çelik 20X ve 40X. Piston pimleri sertleştirilmiştir ve çalışma yüzeyi en az 9. sınıf temizliğe kadar taşlanmıştır.

Şaft. Mil sert, dayanıklı ve sürtünme yüzeyleri aşınmaya dayanıklı olmalıdır. Krank milleri (Şek., b), eksantrik (küçük kompresörlerde) (bkz. Şekil, d) ve krank (Şek., e).İkincisi, küçük hermetik kompresörlerin krank mekanizmasında kullanılır. Bu hareket mekanizması, bir krank milinden (1) ve pistona kaynaklı bağlantının (3) eksenine dik hareket eden bir kaydırıcıdan (2) oluşur. 4,

En yaygın olanları iki kranklı ve iki yataklı millerdir. Dizler 180° kaydırılır. Milin boyunlarında, atalet kuvvetlerini dengelemek için tasarlanmış karşı ağırlıklar vardır. Her bir mil boynuna bir, iki, üç veya dört bağlantı çubuğu takılır.

Mil, yataklarla desteklenir. Çaprazkafalı kompresörlerde en yaygın olarak kullanılan ana yataklar bilyalı ve makaralı yataklardır. Ancak bronz ve dökme demir burçlar da yatak olarak kullanılmaktadır. Küçük yüksek hızlı kompresörler, gürültüyü azaltmak için düz yataklar kullanır. Çapraz kafalı yatay kompresörler, babbitt ile doldurulmuş kaymalı yataklar kullanır. Mili takarken, bu yataklar boyunlar boyunca kazınır.

Kompresör krank milleri, dövme veya damgalama şeklinde karbon çeliği St.45 veya krom çelik 40X'ten yapılmıştır. Milde yağ kanalları delinir. Millerin ana ve biyel kolu muyluları silindirik olmalı, tüm ana muyluların eksenleri aynı düz çizgide olmalı, biyel muylularının eksenleri ana muyluların eksenine paralel olmalı, ana muyluların salgısı dergiler tolerans sınırlarını aşmamalıdır. Aşınma direnci için mil muyluları sertleştirilir ve sertliğe tavlanır. R s =52÷60. Boyunlar yüksek frekanslı akımlarla ısıtılır. Isıl işlemden sonra 9. sınıf temizliğe (kaymalı yataklı) taşlanırlar.

Volan kasnağı. Anahtar üzerindeki krank miline monte edilir ve bir somunla sabitlenir. Kayış tahriki kullanıldığında, volan jantında V kayışları için oluklar bulunur. Doğrudan şanzıman durumunda, volan debriyajı sadece motordaki yükü eşitlemek için tasarlanmıştır.

Yağ keçeleri.Çapraz kafalı kompresörlerde, krank karterinden dışarı çıkan milin sızdırmazlığını sağlamak için, yatay çapraz kafalı kompresörlerde ise kompresör silindirinin çalışma boşluğunu tamamen sızdırmaz hale getirmek için çubuğun sızdırmazlığını sağlamak üzere tasarlanmıştır. Yağ keçeleri iki tipe ayrılabilir: Sürtünme halkalı (bronz-çelik, grafit-çelik) çaprazkafalı kompresörler için yağ keçeleri. Bu tür rakorlarda, halkalar arasındaki yoğunluk, körüklerin ve yayların elastikiyetinin yanı sıra ek bir hidrolik conta sağlayan yağ banyosu tarafından oluşturulur; çapraz başlı kompresörlerin contaları, bölünmüş metal ve tek parça floroplastik halkalara sahip çok odacıklıdır.

Çapraz kafalı kompresörler için körüklü contalar. Bir çift bronz-çelik sürtünme halkalı bu tür yağ keçeleri, şaft çapı 40 mm'ye kadar olan küçük kompresörlerde kullanılır (Şekil ,a). Kompresör miline bir çelik halkanın sıkıca takıldığı elastik bir kauçuk halka 1 konur. 2. Her iki halka da mil ile birlikte döner. Daha sonra körük olan bir düğüm gevşek bir şekilde mile atılır. 4 (iki katmanlı iolotompack ince oluklu boru), bir ucuna bronz bir halka 3 lehimlenmiş ve diğerine - bir kılavuz kap 6. Kılavuz kap, bir kapak ile contalar 7 üzerine sabitlenmiştir. 8 kartere, bu nedenle körüklü bronz halka sabittir. Bahar 5 bronz halkaya basar 3 dönen çelik halkaya 2.

Bu halkalar iyi leplenmiş olmalıdır. Salmastra kutusu yağ ile doldurulur. Körük bezinin dezavantajı, körüğün yeterince tatmin edici mukavemeti değildir.

Üretimi daha az zaman alır, işletimde güvenilirdir ve yaylı yağ keçelerinin kurulumu ve çalıştırılması kolaydır.

En mükemmeli, biri özel metalize grafitten, diğeri ise sertleştirilmiş çelikten yapılmış bir çift sürtünme halkasına sahip bir yaylı salmastra kutusudur.

Çapraz başlı kompresör için tek taraflı grafit çelik yaylı conta. Bu tipte bir yağ keçesi Şekil 2'de gösterilmektedir. ,b. Kapağa takılan sabit çelik halkaya 5 1 conta üzerinde 4, grafit sızdırmazlık halkası preslenir 5, bir yuvarlanma halkasına monte edilmiş 6. Yüzük 6 şaftı elastik bir lastik halka üzerine koyun 2. Grafit uçlu hareketli halka, sabit bir çelik halkaya bastırılır 3 bahar 8, rondelalar üzerinde durur 7.

İki taraflı grafit-çelik salmastra kutusu P110 kompresörŞek. , içinde.İki çelik halka 3 grafit ekler ile 4 şafta elastik floroplastik halkalar takın 8. Hareketli halkalar arasında 3 klip yüklü 2 t rondelalara dayanan birkaç yay 9 bulunan 10. Grafit uçlu yaylı çelik halkalar 4 dışta bulunan çelik halkalara 5 bastırılır 6 ve iç 12 salmastra kutusu kapakları. Kompresör çalışırken, grafit uçlu elastik ve çelik halkaların yanı sıra yaylı bir klips mil ile birlikte döner ve kapaklar 6 ve

Pirinç. . Crosshead kompresör contaları:

a- körük;

b- yaylı grafit çelik tek taraflı;

içinde- yaylı grafit-çelik ikili.

12 yüzüklerle 5 sabit, Döner çelik halkalar bir çubukla sabitlenir 7, ve klip-

(bir kilitleme vidası ile 1. Mil boyunca conta, floroplastik halkalar 5 ile sağlanır ve salmastra kutusunun sızdırmazlığı, hareketli grafit ekler arasındaki sıkılık ile sağlanır. 4 (halkalar) ve sabit çelik halkalar 5. Salmastra kutusunun tam sızdırmazlığı bir yağ keçesi ile sağlanır. Yağ, bir dişli pompa tarafından salmastra kutusu odasına verilir ve mildeki deliklerden bağlantı kolu yataklarına boşaltılır. Salmastra kutusu kapağı, yağ basıncını karterdeki basınçtan 0,15-0,2 MPa daha yüksek tutan bir baypas kontrol valfine 11 sahiptir.

Çapı 50 mm'ye kadar olan küçük şaftlar için, şaft boyunca ortak bir yay ile çift taraflı grafit-çelik contalar kullanılır. Bu tür bezlerde, bilezikler arasına manşon takılmaz.

Bölünmüş alüminyum ve katı PTFE halkalara sahip çok odalı rakorlar. Sadece crosshead kompresörlerin kollarının sızdırmazlığı için kullanılırlar. Böyle bir omentumun bileşimi (Şekil) bir omentum öncesi ve omentumun kendisini içerir.

Önkol muhafazasında 5 yerleştirilmiş dört bölünmüş halka 4, üç bölümden oluşmaktadır. Halkaların dış yüzeyinde bilezik yayının yerleştirildiği bir oluk vardır. 3. Halkaların iç yüzeyi hassas ve temiz bir şekilde işlenmiştir ve yaylarla gövdeye bastırılmıştır.

Ön bezin gövdesinin arkasında üç sürekli halka vardır. 9 PTFE'den yapılmış, çelikle dönüşümlü, nym (ayrıca sürekli) halkalar 8, 10 ve 11. Somunları sıkarken 2 elastik PTFE halkalar gövdeye sıkıca oturur.

Bezin kendisi beş odadan oluşur. Her biri alüminyum sızdırmazlık halkalı bir dökme demir gövde (kafes) 1'dir. 6 ve kapatma halkası 7. Kapatma halkası radyal olarak üç parçaya kesilir ve sızdırmazlık halkası radyal yuvaları kaplayan altı parçadan oluşur. Bu yarık halkalar, ön bezin halkaları gibi, bilezik yayları ile çevrilidir. Yay, yarık halkanın parçalarını bir araya getirir ve bunları gövdeye radyal olarak bastırır. Bu tasarımla, halka aşındıkça gövdeye radyal olarak bastırıldığı için yoğunluk kendiliğinden ayarlanır. Çubuk ısıtıldığında salmastra kutusu halkası genişler; soğutulduğunda, bilezik yaylarının esnekliği nedeniyle halkanın ters sıkışması meydana gelir.

Bölünmüş halkalar alüminyum alaşımdan yapılmıştır. Halka boşlukları sertleştirilir ve suni yaşlandırmaya tabi tutulur. Halkaların sızdırmazlık yüzeyleri özenle işlenir ve gövdeye, birbirine ve hazne gövdesine bindirilir.

Pirinç. . AO kompresör çubuğunun sızdırmazlığı için çok odalı salmastra kutusu.

Salmastra kutusu ve çubuk, özel bir fener burcu aracılığıyla yağlayıcı pompasından yağlanır.

Salmastra kutusu ile ön salmastra arasındaki oda kompresörün emiş tarafına bağlanmıştır. Bu nedenle, amonyak buharları silindirden salmastra kutusuna girdiğinde, bu oda aracılığıyla kompresör tarafından emilir. Böylece ön conta sadece emme basıncı altındadır. Ön contanın amacı ek yoğunluk oluşturmak, kompresör durduğunda (somunları sıkarak) amonyak sızıntısını önlemektir. 2) ve krank mekanizmasını yağlayan basit makine yağının silindire ve salmastra kutusuna girme.

Emme ve dağıtım valfleri. Soğutma kompresörlerinde bu valfler kendiliğinden hareket eder, yani. valf plakasının her iki tarafındaki basınçlar arasındaki farkın etkisi altında açılır ve plakanın veya yayın esnekliğinin etkisi altında kapanır.

Herhangi bir valfin ana elemanları, bir yuva, yuvanın üzerinde uzanan, geçişi engelleyen bir plaka, plakayı yuvaya bastıran bir yay ve aynı zamanda valfi kaldırmak için bir sınırlayıcı olan bir plaka kılavuzudur (soket). koltuğun üstündeki plaka. Bazı vanalarda yay takılmaz, daha sonra kendinden yaylı plakalar kullanılır. 0,2-1 mm kalınlığında ince sac yay çeliğinden yapılmıştır. Valf plakalarının şekli çeşitlidir.

Şekil Dairesel olmayan soğutucu akışkan küçük kompresörlerin valfleri: a-valf kapağı;

b - yama basınç valfi.

Küçük dairesel olmayan kompresörlerde, emme ve basma valfleri silindirin üst kısmında bulunur. valf kapağı). İki silindirli dolaylı akışlı bir kompresörün valf kapağı, Şek. , a. Emme valfleri - iki yönlü kendinden yaylı, tahliye valfleri - yaylı pyatachkovye (her silindir için iki pyatachkovy valfi).

sele 2 emme şerit valfleri için kendinden yaylı plakalarla kaplı iki oluklu bir çelik plaka vardır 3. Ped, valf panosuna 1 bindirilir ve cıvatalarla sabitlenir. Emme valfleri için kılavuz, plakaların sapmasına karşılık gelen olukların bulunduğu bir valf panosudur (bkz. Şekil, a, bölüm boyunca). O). Tampon plakalar oluklarda bulunur 10.

Silindirdeki emme valflerini açmak için kompresörün emme tarafındaki basınca göre belirli bir basınç düşüşü oluşur (0,03 MPa≈0,3 kgf/cm2'ye kadar). Basınçlar arasındaki farkın etkisi altında, bükülen bant, soğutucu buharını valf kartlarındaki astarların ve deliklerin yuvalarından silindire geçirir. Silindirdeki ve bandın emme boşluğundaki basınçları eşitlerken, düzleştirirken, astarların boşluklarını kapatırlar.

Boşaltma valfi, yoğuşma basıncının üzerinde bir miktar aşırı basıncın oluştuğu (0,07 MPa ≈ 0,7 kgf / cm 2'ye kadar) silindirden uzağa açılır. Basınçlar arasındaki farkın etkisi altında, yama plakası 5, yükselen, çalışma yayı sıkıştırır 6 ve buhar için bir geçit açar (Şekil , b). Basınçlı buhar, valf plakasındaki deliklerden ve soketteki (cam) yuvalardan silindirden kompresörün tahliye boşluğuna çıkar. 4.

Tahliye valflerinin eyeri, valf panosunun (1) halka şeklindeki çıkıntısıdır. 6, sokette bulunan 4. Ek olarak, tahliye vanaları, cam arasına monte edilmiş bir tampon yayı 7 ile donatılmıştır. 4 ve kalıcı travers 8 (Şek. , b).

Silindire sıvı soğutucu akışkan veya önemli miktarda yağ girdiğinde, tampon yayı valf plakasının kaldırmasını artırmayı mümkün kılar. Valfin çalışma ve tampon yayları ortak bir kılavuz manşona sahiptir 9. Basma vanaları, yayların esnekliğinin etkisi altında kapatılır.

AT  Hermetik kompresör FG0.7'de, valf plakasının üzerine baskı plakalı bir plaka tahliye valfi monte edilmiştir (Şekil). Boşaltma valfi plakası 2

ve baskı plakası 1, valf panosu üzerinde bir vida ile dirseklidir 4.

Basınçlar arasındaki farkın etkisi altında, plaka 2

gevşek ucu valf plakasının üzerinde olacak şekilde yükselir 4

ve sıkıştırılmış buharı tahliye boşluğuna geçirir. Valf, valf plakası 2 ve baskı plakası 1'in esnekliğinin etkisi altında kapanır. Emme valfi 3

kamış, kendinden yaylı.

Hermetik kompresör FG0.7'de, valf plakasının üzerine baskı plakalı bir plaka tahliye valfi monte edilmiştir (Şekil). Boşaltma valfi plakası 2

ve baskı plakası 1, valf panosu üzerinde bir vida ile dirseklidir 4.

Basınçlar arasındaki farkın etkisi altında, plaka 2

gevşek ucu valf plakasının üzerinde olacak şekilde yükselir 4

ve sıkıştırılmış buharı tahliye boşluğuna geçirir. Valf, valf plakası 2 ve baskı plakası 1'in esnekliğinin etkisi altında kapanır. Emme valfi 3

kamış, kendinden yaylı.

Pirinç. . valf kartı

kompresör FG0.7.

Orta ve büyük kapasiteli çapraz akışlı, çapraz başlı kompresörler için valfler, şekil 2'de gösterilmiştir. . Bu kompresörlerdeki emme valfi çevresel olarak yer almaktadır. halka şeklinde bir levhadır 2 (çap olarak silindirin çapından daha büyük), birkaç silindirik helezon yay tarafından preslenir 3 silindir gömleğinin uç yüzü olan yuva 1'e (Şek. , a). Pres yayları sokette bulunur 4, plakanın yükselişini 1,5 mm yüksekliğe sınırlama (orta sıcaklık modunda çalışırken).Plakanın üzerindeki boşluk, silindirin boşluğu ile iletişim kurar. Silindir içindeki basınç düştüğünde, emme boşluğundan gelen buhar, pres yaylarının esnekliğini yenerek plakayı kaldırır ve plaka ile silindir gömleğinin uç yüzü arasındaki boşluktan silindirin çalışma boşluğuna girer. Valflerin bu tasarımı, emme valfi plakalarına basarak kompresör kapasite kontrolünün kullanılmasına izin verir. Bunu yapmak için kapağa (dış veya iç) bir elektromanyetik bobin yerleştirilmiştir. 5 (Şek. ,b). Akım açıldığında, bobinde, plakanın etkisi altında bir manyetik alan oluşur. 3 çıkışa çekilir ve emme valfini açar.

Orta ve büyük kapasiteli dolaylı akışlı kompresörlerin tahliye vanaları dairesel (bakınız şekil, a) ve düzensizdir (bakınız şekil, b).

Tek halkalı basınç valfi yuva 5, halka plakadan oluşur 6, birkaç yay 7 ve yuvalar tarafından eyere bastırılır 8 (bkz. şekil a). Eyer ve soket birlikte cıvatalı 9. Basma valfi silindire sabitlenmez, ancak bir tampon yayı ile silindire (emme valfi rozetinin üstüne) bastırılır. 10. Tampon yayı, tüm tahliye vanasını 5 mm'ye kadar kaldırmayı mümkün kılar, bu da delik alanını arttırır ve vana ve biyel kolundaki istenmeyen baskıları ortadan kaldırır.

Pirinç. . Orta ve büyük kapasiteli dairesel olmayan kompresörler için valfler:

a - kompresör P80; b - FU40RE kompresör: 1 - emme valfi yuvası: 2 - dairesel plaka;

3 - yay; 4 - priz; 5 - elektromanyetik bobin; 6 - Pyatachkovy tahliye vanası.

sıvı soğutucu akışkan veya silindire önemli miktarda yağ girmesi durumunda piston grubu (ve ayrıca su darbesi olasılığını da ortadan kaldırır).

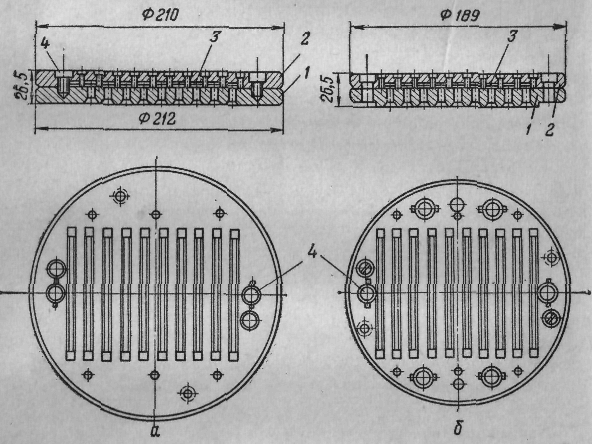

Doğrudan akışlı kompresörlerde, lamelli şerit kendinden yaylı valfler en yaygın olanıdır (Şek.). Emme valfleri pistonun altında bulunur ve tahliye valfleri iç silindir kapağında bulunur. Eyer 1 ve kılavuz prizler 2 vanalar, buharın geçişi için uzunlamasına oluklara sahiptir. Semerlerdeki oluklar şerit plakalar 3 ile kaplanmıştır. Basınçlar arasındaki farkın etkisi altında, plakalar, rozetlere 2 doğru bükülerek, buharın geçişi için uzunlamasına yarıklar oluşturur. Sapmaya ek olarak, plakalar, buharın geçişi için daha büyük bir kesit sağlayan 0,2-0,4 mm'lik dikey bir yükselmeye sahiptir. Valf, plakanın doğrusal bir şekil alma eğiliminde olan esnekliği ve buharın karşı basıncı nedeniyle kapanır. Kendinden yaylı şerit valfler, geniş bir orifise ve güvenilir sızdırmazlığa sahiptir. Bant valfleri yatay çaprazkafalı kompresörlerde de kullanılmaktadır.

Valflerin yuvaları ve rozetleri, ısıl işlem görmüş karbon çeliğinden ve ayrıca yüksek kaliteli dökme demirden yapılmıştır, kendinden yaylı valf plakaları, 0,2-1 mm kalınlığında 70S2XA veya U10A çelik yaylı ısıl işlem görmüş bantlardan yapılmıştır. Valf yaylarının üretimi için sınıf II tel kullanılır. Valf plakaları yuvalara bindirilir.

Pirinç. . Kendinden yaylı şerit vanalar:

a- emme; b - enjeksiyon: 1 - koltuk; 2 - soket; 3 plakalı şerit valf; 4 - sabitleme vidası,

Valfler için gereklilikler, minimum ölü boşluklu maksimum akış alanı, zamanında oturma, valflerin hem çalışma sırasında hem de kompresör durdurulduğunda sızdırmazlığı, hizmet ömrü (10.000 saate kadar küçük makineler için, büyük ve orta ölçekli makineler için) 3000 saate kadar). Valflerin yoğunluğu, kompresör 0,8 MPa~8 kgf/cm2 boşaltma basınçlarında ve 0,053 MPa~400 mm Hg emiş basıncında çalıştırıldıktan sonra, tatmin edici olarak kabul edilir. Art., kompresörün emme tarafındaki basınç artışı 0,00133 MPa≈10 mm Hg'yi geçmeyecektir. Sanat. 15 dakika içinde

Emniyet valfleri. Kompresörün hareket mekanizmasını aşırı yüklenmeden korumak ve ayrıca kompresörü tahliye basıncında aşırı bir artışla bir kazadan korumak için kullanılırlar. Basınç, örneğin kompresörler tahliye vanası kapalıyken çalıştırıldığında veya kondenserde soğutma suyu olmadığında yükselebilir. Emniyet valfi, basma tarafını emme tarafı ile birleştiren hatta kapama valflerine kadar monte edilir (bkz. şekil).

Pirinç. . Emniyet valfleri: a- top; 6 - yüksük.

Kompresör çalışırken emniyet supabı kapalı olmalıdır ancak kompresör silindirindeki basınç izin verilen değerin üzerine çıkarsa emniyet supabı açılacak ve basma tarafından gelen buhar emiş tarafına geçecektir. Bu, basınç artışını durduracak ve kaza olasılığını ortadan kaldıracaktır. Emniyet valfinin açma basıncı, basınçlar arasında hesaplanan farka bağlıdır. R ile -R hakkında . En son seri kompresörler için, emniyet valflerini açarken basınçlar arasındaki fark 1,7 MPa ve önceki kompresör serisi için R12'de çalışırken 1 MPa ve R717 ve R22'de 1,6 MPa'dır.

En yaygın yaylı küresel emniyet valfleri (Şek. , a) ve yüksük (Şekil ,b). Valflerde yay 7, kompresördeki basınçlar arasındaki maksimum fark için tasarlanmıştır. Basınçlar arasındaki fark izin verilen değeri aştığında yay büzüşür. Kapak 3 eyerden uzaklaşmak 1, Soğutucu akışkanın boşaltma boşluğundan geçtiği dairesel bir delik oluşturmak 8 emme boşluğuna 2. Basınç eşitlendiğinde valf kapanır. O-ringli yüksük valfler 9 yağa ve ısıya dayanıklı kauçuktan daha güvenilir bir conta oluşturur.

Kompresöre monte edilmeden önce valfler, cama vidalanan 5 tapa ile düzenlenir. 6, ve açma ve kapama basınçları arasındaki belirli bir fark için ve ayrıca seleye oturmanın sıkılığı için hava ile test edilmiştir (son test su altında gerçekleştirilir). Testten sonra valf kapatılır (sızdırmazlık 4).

Emniyet valfleri sadece orta ve büyük kapasiteli kompresörlere kurulur. Küçük kompresörlerde aşırı basma basıncı artışına karşı koruma sadece otomatik cihazlar ile yapılmaktadır.

Yağlama cihazı. Kompresör yağlaması, kompresörün hareketli parçalarındaki ısıyı ve aşınmayı azaltmak ve sürtünmeli enerji tüketimini azaltmak, ayrıca contalarda, piston segmanlarında ve valflerde ek yoğunluk oluşturmak için kullanılır. Kompresörlerin sürtünme kısımları yüksek parlama noktasına sahip özel mineral veya sentetik yağlarla yağlanır ve düşük sıcaklık katılaşma.

Parlama noktası en az 160 ° C ve akma noktası -40 ° C'den yüksek olmayan HF-12-18 yağı, R12 ve R142, HF-22-24 ve HF-22'lerde çalışan kompresörleri yağlamak için kullanılır R22 kompresörler için sırasıyla 125-225 °C parlama noktasına ve -55 °C÷-58 °C akma noktasına sahip -16 yağ (sentetik) ve flaşa sahip XA, XA-23 ve XA-30 yağları amonyak kompresörlerinin yağlanması için 160-180°C ve akma noktası -40 ÷-38 - Yağ sınıfındaki son hane, tahmin edilen viskoziteye karşılık gelir. Çapraz kafalı kompresörlerde, açık krank mekanizmasını yağlamak için endüstriyel yağ 50 (makine SU) kullanılır.

Pirinç. . Harici tahrikli çapraz başlı bir kompresör için yağlama şeması.

Kompresörler iki yağlama sistemi kullanır: sıçrama (pompasız) ve bir yağ pompası tarafından oluşturulan basınç altında zorlama. Crosshead kompresörlerde yağ deposu karterdir, crosshead kompresörlerde ise ayrı bir yağ karteridir.

Küçük harici tahrikli kompresörlerde pompasız yağlama kullanılır. Krank milinin biyel kolları veya karşı ağırlıkları, karterin yağ banyosuna daldırılır ve döndürüldüklerinde yağ püskürtülür (kabarcıklı yağlama) veya yağ seviyesi krank milinin merkezinde tutulur (su basmış yağlama).

Hermetik küçük kompresörlerde, cebri yağlama kullanılır: dikey bir şaft ile, merkezkaç kuvvetlerinin etkisi altında (bkz. Şek.) Şaftın dönmesinden, yatay bir şaftla, bir döner pompadan kaynaklanır. Orta ve büyük kompresörler, genellikle bir dişli pompadan cebri yağlama kullanır. Yağ basıncı, kompresör karterindeki basınçtan 0,15-0,2 MPa daha yüksek tutulur. Dişli pompalar, karter kapağında (su basılmamış pompa) ve yağ seviyesinin altındaki karterde (su basmış pompa) bulunur. İlk durumda, tahrik doğrudan şafttan, ikincisinde - bir çift helisel veya silindirik dişli yardımıyla gerçekleştirilir.

Şek. su basmış dişli pompalı bir çaprazkafalı kompresörün yağlama sistemini gösterir. Pompa 1, bir süzgeç girişinden karterden yağı alır 4 (kaba temizleme) ve manyetik çubuklar 5, metal aşınma elemanlarını geciktirir. Basınç altında yağ bir süzgeçten geçirilir. ince temizlik 3 salmastra boşluğuna 6 ve salmastrasız bir kompresörde - yanlış bir yatağa. Ayrıca, yağ, şaftta açılan kanallardan bağlantı çubuklarının 7 alt kafasının yataklarına akar. Biyel kollarının üst başlıkları, alt başlıkların uç boşluklarından çıkan yağ püskürtülerek yağlanır. Silindirler, pistonlar, piston segmanları ve ana yataklar aynı şekilde yağlanır.

AT yağ sistemi basınç, bir kontrol valfi kullanılarak 0,15-0,2 MPa'da (1,5-2 kgf / cm2) tutulur 2, ince filtreye entegre edilmiştir. Basınçta keskin bir artışla, valf 2 yağı kartere boşaltır. Karterdeki yağ seviyesi kontrolü, yağ gözetleme camında görsel olarak gerçekleştirilir. Cam içinde izin verilen seviye dalgalanmaları.

Bazı amonyak kompresörlerinde yağ soğutulur. Bunun için karter yan kapaklarında su ceketleri bulunur veya yağlama sistemine (ince filtreden sonra) uzak yağ-su soğutucuları dahildir. Freonlarla çalışan kompresörlerde, tam tersine, bazen kompresörü çalıştırmadan önce karterdeki (elektrikli ısıtıcı) yağın ısıtılmasını sağlarlar. Isıtıldığında, uzun bir duruş sırasında yağda çözünen freon buharlaşır, bu da kompresörün çalıştırılması sırasında yağın köpürmesini ortadan kaldırır. Yağ köpürmesi, yağ pompasını bozar ve yağı kompresörden soğutma sistemine taşır.

Çapraz başlı yatay kompresörün iki bağımsız yağlama sistemi vardır:

silindir ve salmastra kutusunun yağlama sistemi XA, X-23, X-30;

endüstriyel yağ 50 ile krank mekanizmasının yağlama sistemi.

Silindire ve salmastra kutusuna yağ, krank milinin ucundan bir redüksiyon dişlisi veya özel bir elektrik motorundan sürülen çok pistonlu bir yağlayıcı pompası ile sağlanır.

Krank mekanizması ayrıca kompresör milinden veya özel bir elektrik motorundan tahrik edilen bir dişli pompadan zorla yağlamaya sahiptir. Pompa, yağı yağ karterinden alır ve basınç altında yağlama noktalarına gönderir ve ardından tekrar yağ karterine akar. Yağ karterinde veya önünde kaba filtreler, pompanın basma tarafında ise ince filtre bulunur. Yağ, ince filtrenin üzerine monte edilmiş olan boru tipi bir yağ soğutucusunda soğutulur.

PİSTONLU KOMPRESÖRLER

Modern kompresörleri tasarlarken ve üretirken, tasarımların maksimum birleştirilmesini ve standardizasyonunu sağlarlar, yani. farklı soğutma kapasitesine sahip ve farklı soğutucu akışkanlar üzerinde çalışan kompresörler için özdeş bileşenlerin ve parçaların oluşturulması. Tasarımların birleştirilmesi ve standardizasyonu, seri üretimin organizasyonunu büyük ölçüde kolaylaştırır, üretim ve onarım maliyetlerini düşürür.

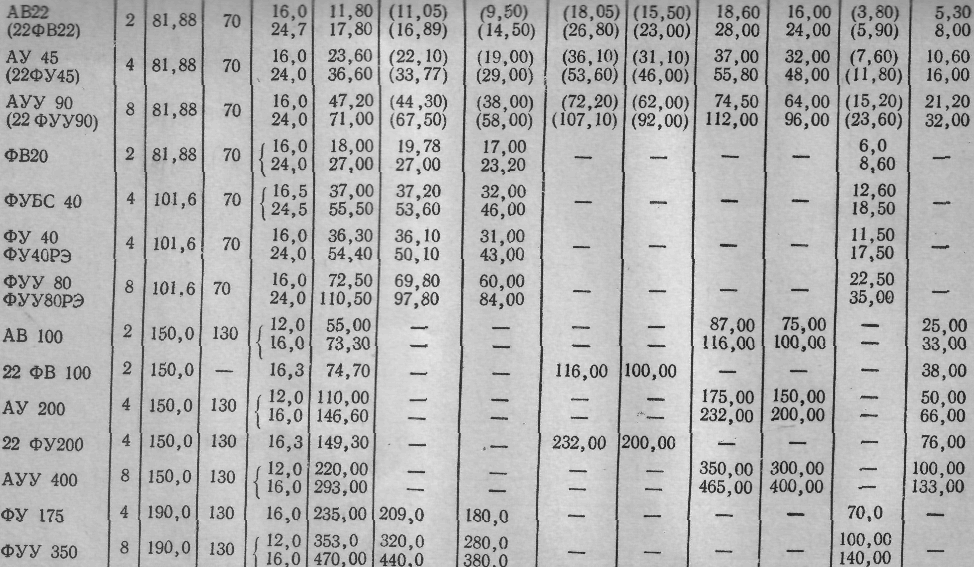

Karterler veya blok karterler, miller, bağlantı çubukları, pistonlar, piston pimleri, piston segmanları, valfler, yağ keçeleri, yağ pompaları birleşik bileşenler ve parçalar olarak kullanılır. Aynı piston strokuna sahip kompresörler maksimum düzeyde birleşiktir. Endüstri, 50, 70 ve 130 mm piston stroklu amonyak ve freonlarla çalışmak için bir dizi kompresör üretmiştir. Farklı çaplar ve silindir sayıları ve farklı kompresör mil hızları, farklı kompresör soğutma kapasitelerine neden olur. Bu birleşik tek kademeli kompresörlerin ana göstergeleri Tablo'da verilmiştir. .

Kompresör markasındaki tanımlamalar aşağıdaki gibidir: F - freon - freon, A - amonyak, V - dikey, U-U şeklinde, UU - fan şeklinde, BS - contasız, G - mühürlü, harflerin arkasındaki sayılar - soğutma kapasitesi (bin kcal / saat olarak); sayıların arkasındaki harfler - RE - elektromanyetik verimlilik düzenlemesi ile. Masada. parantez içinde belirtilen soğutma kapasitesi ve güç tüketimi değerleri, markası da parantez içinde olan freonlarda çalışan kompresörlere atıfta bulunur, örneğin (22FV22, vb.).

Kompresörler (tabloya bakınız), piston üzerindeki basınçlar arasındaki fark için tasarlanmıştır. R ile -R 0 0,8 MPa ≈8 kgf / cm2 (R12 için) ve 1,2 MPa ≈12 kgf / cm2 (R22 ve R717 için) ve kondansatördeki basınç 1,6 MPa'dan fazla olmamalıdır.

Yeni kompresör serisinin tasarım ve üretiminin temeli, soğutma kapasitesinin kademeli olarak düzenlenmesi ile çeşitli soğutucu akışkanlar üzerinde çalışmak için evrensel yapıların oluşturulmasıdır. Ağırlığın, genel boyutların azaltılması, mil dönüş hızının 25-50 s -1 (1500-3000 rpm) kadar arttırılması, kondenserdeki maksimum basıncın arttırılması (2,0 MPa≈20 kgf/cm2'ye kadar) öngörülmüştür. , piston üzerindeki basınçlar (1,7 MPa≈17 kgf / cm2'ye kadar) ve sıkıştırma oranı (20'ye kadar) arasındaki fark. Hermetik ve contasız kompresörlerin performans aralığı genişletildi. Vidalı kompresörlerin geniş bir verim aralığında kullanılması sağlanmaktadır.

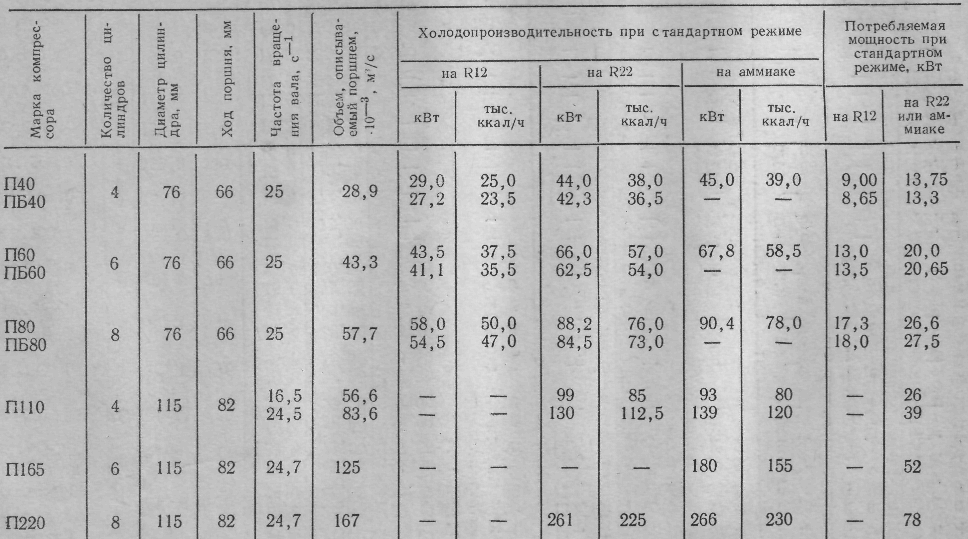

Bu serideki tek kademeli pistonlu çaprazkafalı kompresörlerin teknik özellikleri Tablo'da verilmiştir. . Kompresör markasındaki tanımlamalar aşağıdaki gibidir: P- piston, PB- piston contasız, harflerin arkasındaki rakamlar - standart modda soğutma kapasitesi (bin kcal/h cinsinden).

Masada. 66 ve 82 mm piston stroklu, farklı soğutucu akışkanlar üzerinde çalışmak üzere tasarlanmış iki birleşik kompresör serisi verilmiştir. 66 mm piston stroklu bir dizi orta kapasiteli kompresör, önceki serinin kompresörlerini 70 mm piston stroklu, 82 mm piston stroklu bir seri - 130 mm piston stroklu büyük kompresörlerin yerini alacaktır (bkz. masa).

Tasarımın iyileştirilmesiyle 50 mm piston stroklu kompresörler (tabloya bakınız) modern olanlar arasında kalacaktır.

Teknik özellikleri Tabloda verilen küçük hermetik kompresörlerden özel bir grup oluşur. .

Tek kademeli kompresörler

Küçük kompresörler. Bu kompresörler çapraz kafalı, dolaylı akışlı, tek yönlüdür. R12, R22, R142, R502 üzerinde çalışmak üzere tasarlanmıştır. Harici bir tahrik ve salmastra kutusu salmastrası ile gerçekleştirilirler, salmastrasız ve sıkıdırlar. Kompresörler ticari ünitelerde, nakliye tesislerinde, otonom klimalarda ve ev buzdolaplarında kullanılmaktadır.

Harici tahrikli ve salmastra kutusu contalı kompresörler. Bunlar, 40 ve 67,5 mm çapında ve 45 ve 50 mm piston stroklu dikey ve U şeklinde bir silindir düzenine sahip iki ve dört silindirli kompresörlerdir. Silindir blokları çıkarılabilir, silindirlerin soğutulması havadır. Kompresör şaftı, 24 s -1'e kadar dönüş hızına sahip iki yataklı olup, V-kayışlı şanzıman kullanan bir elektrik motoruyla veya bir kaplin aracılığıyla doğrudan bağlantıyla çalıştırılır. Milin tahrik ucu, grafit-çelik, bronz-çelik veya çelik-çelik sürtünme çiftli bir körük veya yaylı salmastra kutusu ile kapatılmıştır. Barbotaj yağlayıcı.

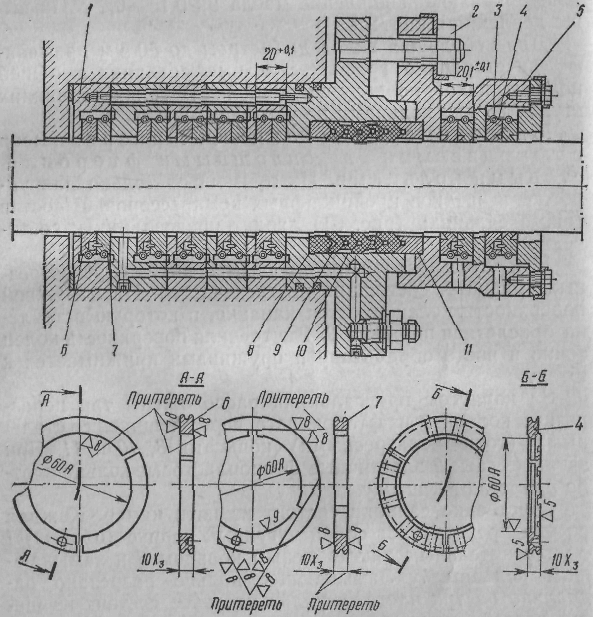

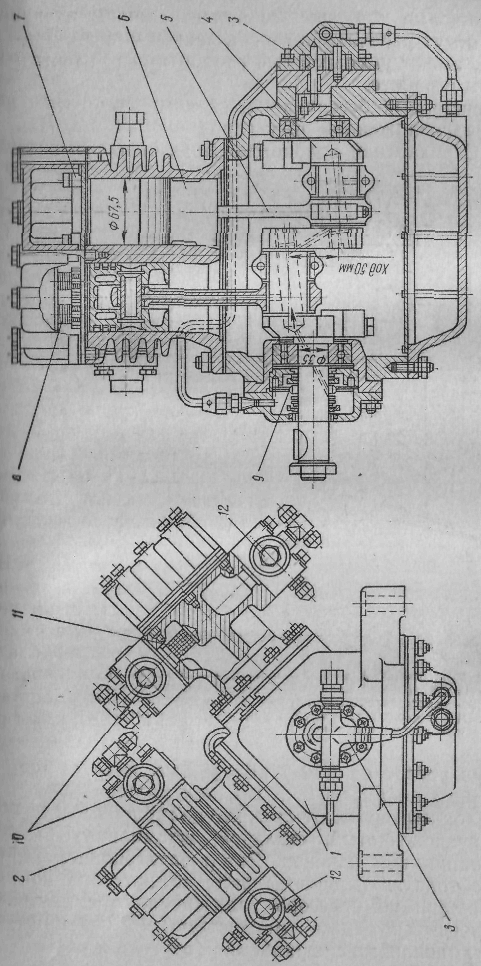

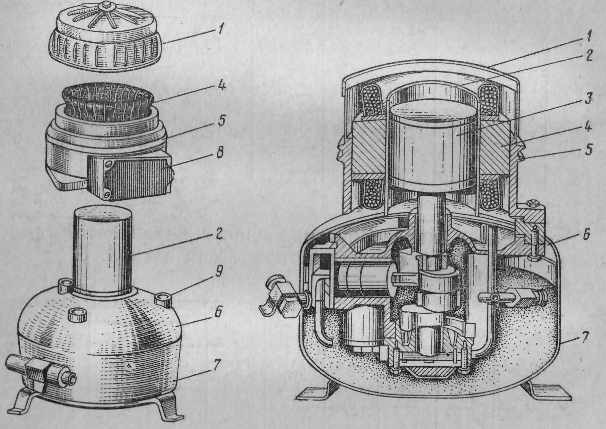

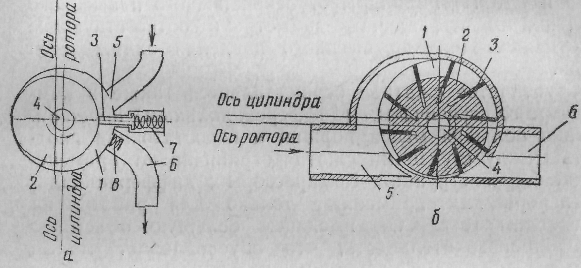

FAK-0.7, FAK-1.1 ve FAK-1.5 ünitelerinde yerleşik olarak bulunan 2FV-4/4.5 kompresör, şekil 2'de gösterilmektedir. . Bu dikey iki silindirli dolaylı akışlı bir kompresör, silindir çapı 40 mm, piston stroku 45 mm, standart soğutma kapasitesi 0.815, 1.28 ve 1.75 kW (0.7, 1.1 ve 1.5 bin kcal / s) 7.5 hızında, 10.8 ve 16.7 s -1 (450, 650 ve 950 rpm). Farklı çaplarda volanlar ve ilgili elektrik motorları takılarak farklı kompresör şaft hızları elde edilir.

FAK-0.7, FAK-1.1 ve FAK-1.5 ünitelerinde yerleşik olarak bulunan 2FV-4/4.5 kompresör, şekil 2'de gösterilmektedir. . Bu dikey iki silindirli dolaylı akışlı bir kompresör, silindir çapı 40 mm, piston stroku 45 mm, standart soğutma kapasitesi 0.815, 1.28 ve 1.75 kW (0.7, 1.1 ve 1.5 bin kcal / s) 7.5 hızında, 10.8 ve 16.7 s -1 (450, 650 ve 950 rpm). Farklı çaplarda volanlar ve ilgili elektrik motorları takılarak farklı kompresör şaft hızları elde edilir.

Pirinç. . Kompresör 2FV-4/4.5.

Pirinç. . Kompresör 2FV-4/4.5.

silindirler 6 kompresörler ayrı bir blok olarak dökümdür, krank mili 2 karşı ağırlıklarla 10 bronz yataklara dayanır 3. Mili kartere takmak için 5 çıkarılabilir kapak sağlanan 4. Bağlantı çubukları 1 çelik, bölünmüş alt kafa ile damgalanmıştır. Mil, çift taraflı bir körük rakoru 11 ile sızdırmaz hale getirilmiştir. Kompresör, sıçrayarak yağlanır. Emme kamış 7 ve tahliye burnu 8 2FV-4/4.5 kompresör valfleri, özel kauçuk contalar üzerinde silindir gövdesine sağlam bir şekilde sabitlenen valf panosu üzerinde bulunur. Piston 9 üç sızdırmazlık halkasına sahiptir. Pistonun alt kısmında iki adet yağ yalama oluğu yapılmıştır. İki silindirli dikey düz olmayan kompresör FV6, Şek. . Kompresörün standart soğutma kapasitesi 16-24 s -1 şaft hızında 5,5-7 kW (4,7 bin kcal/h)'dir. Silindir çapı 67,5 mm. Piston stroku 50 mm.

Pirinç. . Pirinç. 39. Kompresör FB6:

1 - karter; 2 - silindir bloğu; 3 - pistonlu biyel;

4 - valf kartı; 5 - silindir kapağı; b - krank mili; 7-yatak arka;

5 - ön yatak;

9 - yatak kovanı;

10 - ön kapak;

11 - salmastra kutusu.

FV6 kompresör karteri, saplamalı bir flanş vasıtasıyla kartere bağlanan silindir bloğundan ayrı olarak dökülür. Silindirin dış yüzeyinde havanın soğumasına katkıda bulunan nervürler bulunur. Silindirleri monte etmek için flanş yapay olarak genişletilir, çünkü bir krank mekanizması ile monte edilen kompresör mili bu flanş üzerinden karter içine yerleştirilir.

FV6 kompresör karteri, saplamalı bir flanş vasıtasıyla kartere bağlanan silindir bloğundan ayrı olarak dökülür. Silindirin dış yüzeyinde havanın soğumasına katkıda bulunan nervürler bulunur. Silindirleri monte etmek için flanş yapay olarak genişletilir, çünkü bir krank mekanizması ile monte edilen kompresör mili bu flanş üzerinden karter içine yerleştirilir.AT  Çift kranklı çelik damgalı mil, rulman yataklarına (bilye ve makara) dayanmaktadır. Bağlantı çubukları çelik, damgalı, I-profildir Bağlantı çubuğunun alt yarık kafası babbit ile doldurulur ve üst kısma bronz bir burç bastırılır. Biyel kolu, piston gövdesindeki özel oluklara yerleştirilmiş yaylı halkalar tarafından eksenel hareketten korunan yüzer bir piston pimi ile pistona bağlanmıştır. Piston alüminyumdur, iki sızdırmazlık halkasına ve bir yağ sıyırıcıya sahiptir.

Çift kranklı çelik damgalı mil, rulman yataklarına (bilye ve makara) dayanmaktadır. Bağlantı çubukları çelik, damgalı, I-profildir Bağlantı çubuğunun alt yarık kafası babbit ile doldurulur ve üst kısma bronz bir burç bastırılır. Biyel kolu, piston gövdesindeki özel oluklara yerleştirilmiş yaylı halkalar tarafından eksenel hareketten korunan yüzer bir piston pimi ile pistona bağlanmıştır. Piston alüminyumdur, iki sızdırmazlık halkasına ve bir yağ sıyırıcıya sahiptir.

Emme vanaları şerit tipi, kendinden yaylı, tahliye vanaları yaylı pyatachkovy'dir (bkz. şek.). Salmastra kutusu tek taraflı grafit çelik yaydır. Barbotaj yağlayıcı.

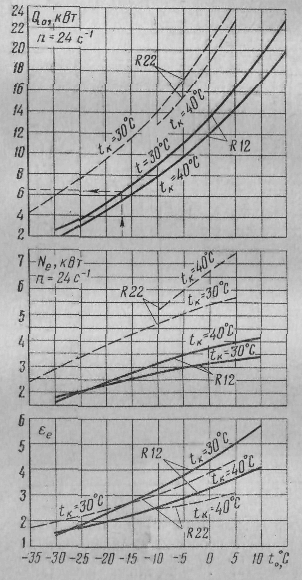

R12 ve R22'de çalışan FV6 kompresörünün grafiksel özellikleri, şek. .

Pirinç. . FV6 kompresörünün grafiksel özelliği.

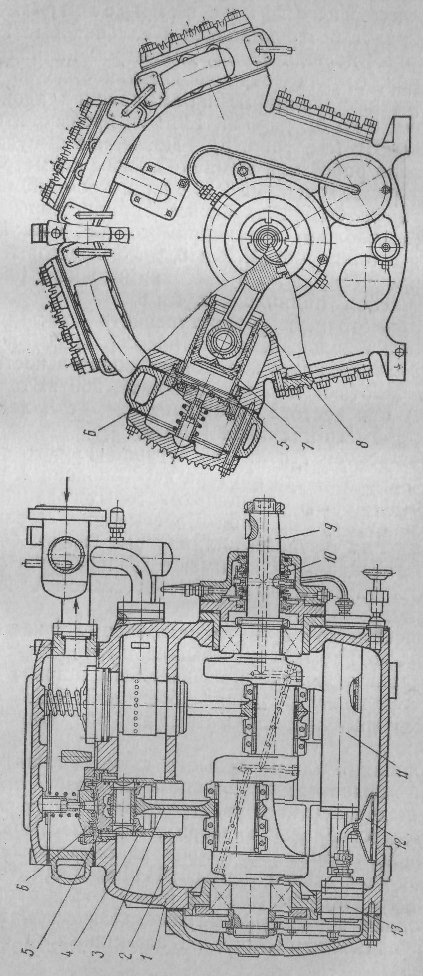

Salmastra kutusu dört silindirli U biçimli dolaylı akışlı kompresör FU 12 (Şek.), 24 s-1 (1440 rpm) şaft hızında 14 bin W (12 bin kcal / s) standart soğutma kapasitesine sahiptir. FV6 kompresör ile aynı temel üzerine inşa edilmiştir. (Piston stroku 50 mm, silindir çapı 67,5 mm'dir.) Kompresör karterine iki blok takılmıştır, her birinin iki silindiri vardır. Mil iki katlıdır. Milin boyunlarına iki bağlantı çubuğu monte edilmiştir. Silindir blokları, biyel kolları, pistonlar ve valfler FV6 kompresörü ile aynıdır.Yaylı conta, grafit-çelik, çift taraflı. Kompresör yağlaması, karter kapağına takılı bir dişli pompadan zorlanır. V-kayışlı şanzıman veya doğrudan bir kavrama yoluyla kompresör tahriki.

Pirinç. . Omental dört silindirli Y-şekilli dolaylı kompresör FU12:

1 - karter; 2 - silindir bloğu; 3 - yüz dişli yağ pompası; 4 - krank mili; 5 - Bağlantı Çubuğu; 6- piston; 7, 10 - emme valfleri; 8, 12 - dağıtım valfleri; 9 - grafit ve çelik sürtünme halkalı salmastra kutusu; 11 - gaz filtresi.

Contasız kompresörler. Bu kompresörler, elektrik motoruyla birlikte ortak bir mahfaza içine yerleştirilmiştir ve elektrik motorunun rotoru, doğrudan kompresör mili konsoluna monte edilmiştir. Kompresörde conta yok. Elektrik motoruna ve kompresör mekanizmasına erişim için, salmastrasız kompresör muhafazasının çıkarılabilir kapakları vardır.

Contasız kompresörler. Bu kompresörler, elektrik motoruyla birlikte ortak bir mahfaza içine yerleştirilmiştir ve elektrik motorunun rotoru, doğrudan kompresör mili konsoluna monte edilmiştir. Kompresörde conta yok. Elektrik motoruna ve kompresör mekanizmasına erişim için, salmastrasız kompresör muhafazasının çıkarılabilir kapakları vardır.

Contasız kompresörler operasyonda daha güvenilirdir, daha yüksek bir şaft hızında çalışabilir, genel boyutları küçültmüştür ve operasyonda daha az gürültülüdür.

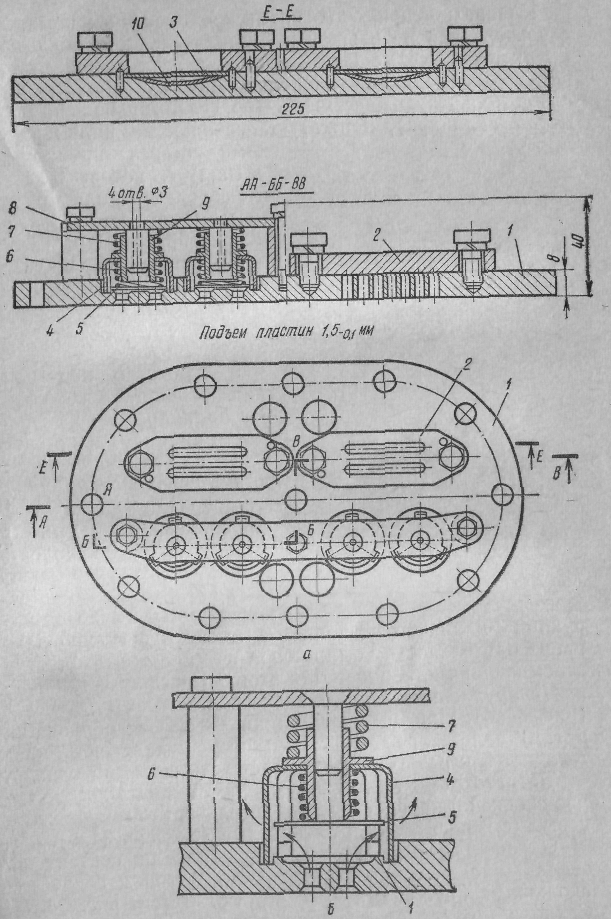

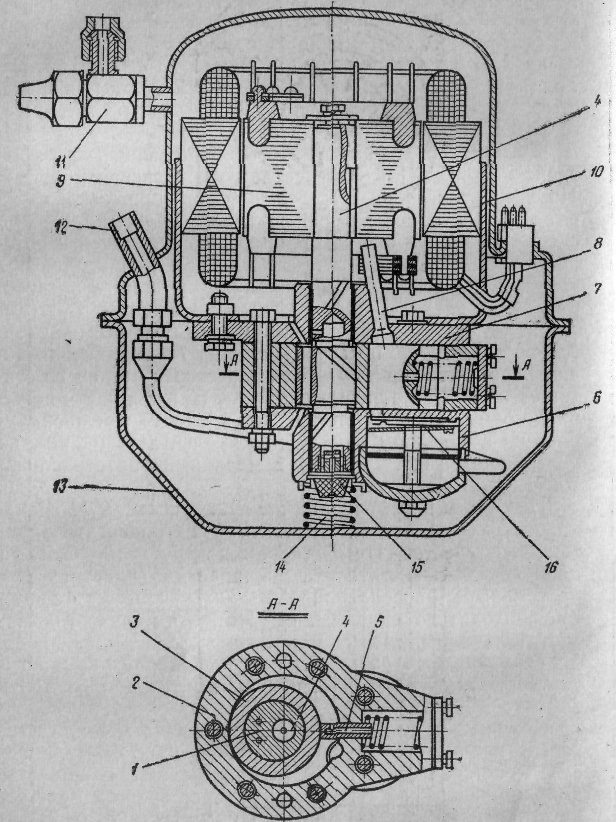

FVBS6 silindirlerinin dikey düzenine sahip iki silindirli contasız bir kompresör, Şek. . R12'de çalışırken standart kompresör soğutma kapasitesi 24 s -1'de 7 kW (6 bin kcal/h), silindir çapı 67,5 mm, piston stroku 50 mm'dir. Dökme demir karter, çıkarılabilir silindir gömleklerine sahiptir. Mil iki kranklı, çelik, damgalı, iki rulmanlı. Üç fazlı akım elektrik motorunun rotoru, kompresör mili konsoluna monte edilmiştir. Kompresör pistonları iki contalı ve bir yağ sıyırıcı halkalı alüminyumdur. Tek parça üst ve bölünmüş alt kafalara sahip damgalı bağlantı çubukları. Değiştirilebilir ince duvarlı astarlı alt kafa. Sızdıran bant valfleri, kendinden yaylı, dağıtım valfleri - yaylarla yüklü yama valfleri. Valfler ortak bir valf plakasına monte edilmiştir. Karter, motor gövdesi ve silindirlerin üstünde çıkarılabilir kapaklar bulunur.

Pirinç. . Contasız iki silindirli freon kompresör FVBS6:

1 - karter; 2-krank mili;

3 - Bağlantı Çubuğu; 4 pistonlu; 5 - silindir kovanı; 6 - tahliye vanası;

7 - emme valfi; 8 - silindir kapağı; 9 - motor statoru; 10 - rotor; 11 - yağ püskürtme diski; 12 - kapak; 13 - yağ besleme borusu; 14 - yağ keçesi;

15 - emme valfi; 16 - gaz filtresi; 17 - görüş gözlüğü.

Emme borusu stator gövdesine monte edilir ve evaporatörden gelen soğutucu buhar, elektrik motorundan ve daha sonra silindire geçer, bunun sonucunda elektrik motorunun sargısı soğutulur ve nominal gücü azalır. elektrik motoru freon ve yağa dayanıklı malzemeden üretilmiştir Kompresör yağlama köpüğü.

Daha yüksek kapasiteli contasız kompresörlerde (FUBS 12, FUUBS 25, FUBS 40), yağlayıcı birleştirilir. Silindirler, pistonlar, piston pimleri ve ana yataklar sıçrama ile yağlanırken, biyel kolu muyluları su basmış bir dişli yağı pompası ile yağlanır. Karterdeki yağ seviyesi kontrolü, karterdeki gözetleme camından düşüktür.

Hermetik kompresörler.Şu anda bu kompresörlerin soğutma kapasitesi 3,2 kW'a kadar (2,8 bin kcal/saate kadar). Ticari ünitelerde, otonom klimalarda ve ev buzdolaplarında kullanılırlar.

Hermetik kompresörler için soğutma kapasitesi aralığının 12 kW'a genişletilmesi beklenmektedir (tabloya bakınız).

Hermetik kompresörler R12, R22, R142, R502 üzerinde çalışacak şekilde tasarlanmıştır. Bu kompresörler, elektrik motorlarıyla birlikte, hava geçirmez şekilde kapatılmış ortak bir mahfazaya yerleştirilmiştir. Contasız kompresörlerin aksine, hermetik kompresörlerin kasasında konektör yoktur. Bu kompresörler kompakt, son derece güvenilir ve çalışma sırasında sessizdir.

Hermetik kompresörler, dikey bir şaft ve yatay bir silindir düzeniyle, yatay bir şaft ve dikey bir silindir düzeniyle yapılır. Elektrik motorları üç ve tek fazlı olarak kullanılmaktadır.

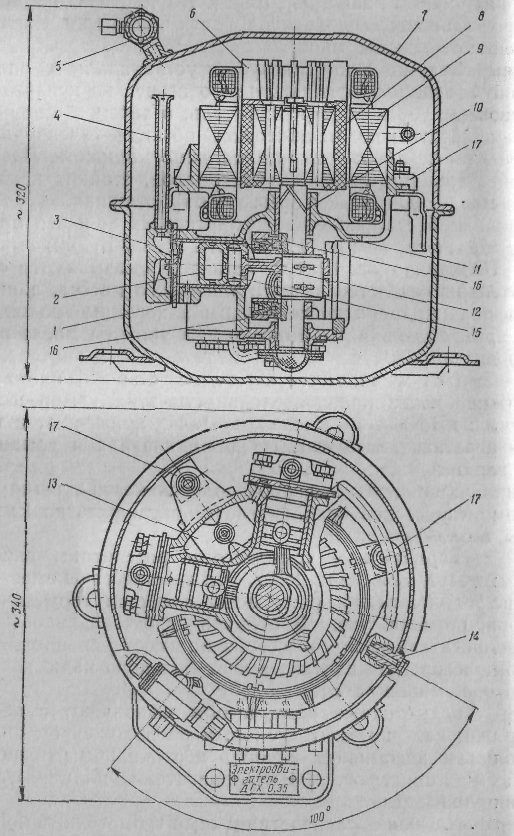

24 s -1 (1440 rpm) dönüş hızında 815 W (700 kcal / s) standart soğutma kapasitesine (R12'de çalışırken) sahip en yaygın hermetik kompresör FG0.7, Şek. . Elektrik motorlu kompresör çelik kaynaklı gövde içerisinde yer almaktadır.

Pirinç. . Hermetik kompresör FG0,7-3.

Pirinç. . Hermetik kompresör FG0,7-3.

Kompresör FG0.7, iki silindirli, dolaylı akışlı, dikey bir eksantrik miline ve yatay olarak düzenlenmiş iki silindire sahiptir. Silindirlerin eksenleri arasındaki açı 90°'dir. 36 mm çap, 18 mm strok. kompresör muhafazası 11 gri sürtünme önleyici dökme demirden silindirlerle birlikte dökülür ve gövdenin alt yarısına üç yaylı askı üzerine sabitlenir. Bronz bağlantı çubukları 12 tek parça kafalarla eksantrik milin ortak bir biyel kolu muylusuna konur 10. Karşı ağırlıklar 16 vidalarla mile bağlanmıştır. Pistonlar 2 çelik, segmansız, oluklu. Piston ve silindir arasındaki conta, artan işleme doğruluğu, azaltılmış

Pirinç. . Hermetik kompresör FG0.7 için yağlama şeması.

Pirinç. . Hermetik kompresör FG0.7 için yağlama şeması.

seçici parça seçimi ile boşluklar. piston pimleri 15 pirinç uç kapaklı çelik.

Plakalı (petal) emme ve basma valfleri çelik bir valf plakası üzerine monte edilmiştir. silindir kafası 3 iki boşluğa bölünmüş ve paronit contalar üzerindeki pimlerle silindire bağlanmıştır.

Kompresör yağlaması zorlanmış (şekil). Şaftın alt kısmından, şafttaki iki dikey kanal vasıtasıyla sürtünme parçalarına yağ verilir. Bir kanalda yağ, bağlantı çubuklarına, diğerinde - milin üst ana muylusuna gider. Kanallar, kısa bir merkezi kanala sahip radyal deliklerle bağlanır. Yağ, mil döndüğünde oluşan merkezkaç kuvvetinin etkisi altında hareket eder.

25 s -1 (1500 rpm) dönüş hızına sahip 0,35 kW gücünde üç fazlı elektrik motoru. stator 9 (bkz. şekil) kompresör gövdesinin üst kısmına bastırılır, rotor 8 milin üst ucuna takılır. Elektrik motoru freon ve yağa dayanıklı malzemelerden yapılmıştır. çark 6, rotorun üstüne monte edilmiş, motorun soğumasına yardımcı olur. Gövdede elektrik motorlu kompresör, üç yay desteğine dayanır 17. Muhafazanın (7) üst kısmında bir emme kapatma valfi (5) vardır. İlk olarak, buhar R12 kasaya girer, bunun sonucunda elektrik motoru soğutulur ve daha sonra iki dikey emme borusu vasıtasıyla kompresöre girer. 4. Sıkıştırılmış buhar susturucudan 13 çıkar , kompresör mahfazasında silindirler arasında, çıkış bağlantısına giden tahliye boru hattında bulunur 14.

Kasanın alt kısmında motor sargısını anahtarlamak için kontaklar ve terminal paneli ile motorun iki fazına bağlı termik koruma röleleri bulunmaktadır. Kompresör motoru, 127 ve 220 veya 220 ve 380 V voltajlar için tasarlanmıştır.

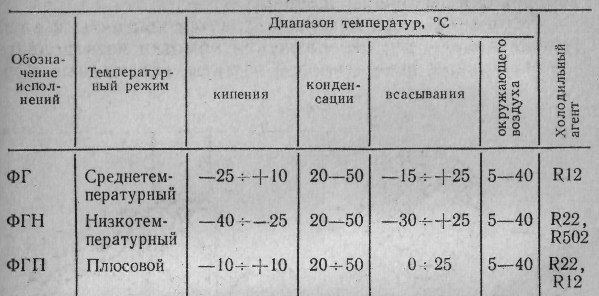

Hermetik kompresörler, çalışma sıcaklığına ve soğutucu akışkana (tablo) bağlı olarak üç versiyonda üretilmektedir.

Birleşik hermetik kompresör serisinin teknik özellikleri Tabloda verilmiştir.

Uzak statorlu ve korumalı rotorlu (Şekil) hermetik kompresörler, operasyonda daha güvenilirdir ve onarımı kolaydır. İçlerinde motor sargısı freon ve yağ ile temas etmez. rotor arasında 3 ve stator 4 bulunan ekran 2 0,3 mm kalınlığında paslanmaz çelikten.

Pirinç. . Uzak statorlu ve korumalı rotorlu hermetik kompresör FG0.7:

1-kalkan; 2 - ekran; 3 - rotor; 4 - stator; 5 - klip; b - kompresörün üst kasası; 7 - kompresörün alt kasası; 8 - termik korumalı terminal kutusu; 9 - stator montajı.

Ev tipi soğutma dolapları için soğutma makinelerinde dikey ve yatay milli hermetik dolaylı kompresörler kullanılmaktadır.

Yatay şaftlı ve dikey silindirli hermetik tek silindirli kompresör FG0.14 (şek.), ZIL-Moskova ev buzdolabının soğutma makinesi için tasarlanmıştır. Silindir çapı 27 mm, piston stroku 16 mm, mil hızı 25 s "1. Soğutma kapasitesi t hakkında=-15°С ve t K \u003d 30 ° C 165 W (140 kcal / s). Elektrik motorunun nominal gücü 93 W'tır. Gövdesi ve statoru olmayan hermetik bir kompresör, Şek. , a. Mil 1 çelik, tek kranklı, çift yataklı. Dökme demir bağlantı çubuğu, eksiz bölünmüş alt kafalı. Piston 3 çelik, halkasız, iki oluklu. Piston pimi 2, bir kama ve bir yay ile pistona sabitlenmiştir. Parmağın yaylı sabitlenmesi, işin gürültüsüzlüğünü sağlar. Kare plaka emme valfi 4 (Şek. ,b)

![]()

Pirinç. 46. Kompresör FG0.14: a- kompresör; b- valf grubu; içinde-Yağlama sistemi.

kapak arasındaki kontur boyunca sıkıştırılmış 8 ve bir silindir. Buhar, silindire emme borusundan 11 ve kapaktaki deliğin çevresi boyunca deliklerden girer. Yuvarlak Tahliye Valfi Plakası 6 eyerdeki delikleri kapatır 5, kapağa bağlı olan 8 perçin 7. Basınçlı buhar, basınç valfi ve borudan çıkar 12. Tüpler 11'e ve 12 susturucular kaynaklıdır. Döner bir pompadan cebri yağlama (Şek. , içinde). Pompa rotoru, kompresör milinde eksantrik bir oluktur ve mahfaza bir yatak kovanıdır. 13. Kasanın altından yataklara yağ verilir. 13 ve 14, ve ardından basınç düşürme valfi aracılığıyla 15 silindirin generatrisi boyunca yapılan bir oluğa. Milin çıkıntılı ucuna bir rotor bağlanmıştır. 9 (bkz. şek. , a) karşı ağırlık ile 10, Özel tasarım kompresör motoru: alternatif akım, asenkron, başlangıç sargılı ve sincap kafesli rotorlu tek fazlı. Elektrik motorlu kompresör sıkı bir muhafaza içine yerleştirilmiştir. Kompresör, yaylı süspansiyonlara (titreşim yalıtıcıları) monte edilmiştir.

Hermetik kompresörler fabrikada freon ve yağ ile doldurulur. Kompresör gövdesi, hava geçirmez şekilde kapatılmış makinelerin onarımı için sadece fabrikada veya özel atölyelerde açılabilir.

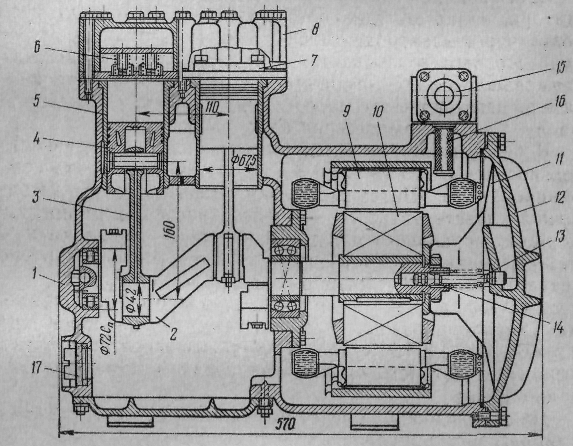

Pirinç. Doğrudan akışlı, salmastrasız altı silindirli kompresör PB60

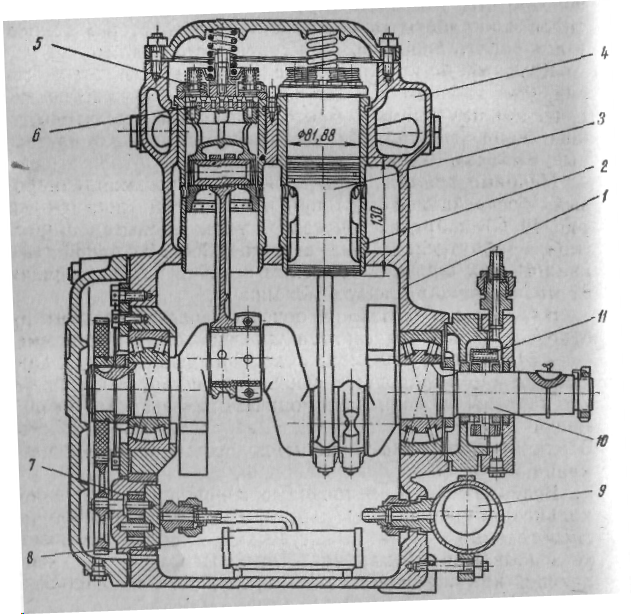

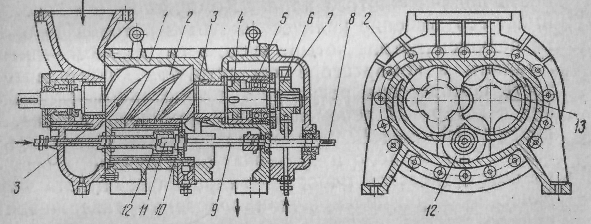

Kırmızı kompresörlü. Bu grup, 66 mm piston stroklu, 76 mm silindir çapına, 25 ila 90 kW arası standart soğutma kapasitesine sahip (bkz. Tablo 6) en son serinin kompresörlerini ve 70 mm piston stroklu önceki serinin kompresörlerini içerir. , 101,6 ve 81, 88 mm silindir çapı (tabloya bakın). Tüm orta kapasiteli kompresörler, çapraz başlı, blok karterli, tek yönlüdür.66 mm piston stroklu kompresörler düz olmayan, pistonlu, salmastrasız (PB40, PB60, PB80) ve harici tahrikli salmastra kutulu (P40, P60, P80), 4, 6 ve 8 silindirli kompresörlerdir. Evrensel versiyonlarda mevcutturlar, yani . çeşitli soğutucu akışkanlarda (R12, R22 ve amonyak) ve farklı sıcaklık koşullarında çalışmak için: yüksek sıcaklık ( t hakkında= = + 10÷-10°С), orta sıcaklık (-5÷-30°С) ve düşük sıcaklık (-20÷-40°С) basınç farkında p ile - p hakkında 1,7 MPa'YA KADAR.

70 mm piston stroklu kompresörlerin tümü 2, 4 ve 8 numaralı silindirlere sahip salmastra kutusudur. İki tipte yapılırlar: 81, 88 mm silindir çapına sahip doğrudan akış, R12, R22 üzerinde çalışmak üzere tasarlanmıştır. ve amonyak ve 101,6 mm silindir çapına sahip dolaylı akış, yalnızca R12'de çalışmak üzere tasarlanmıştır.

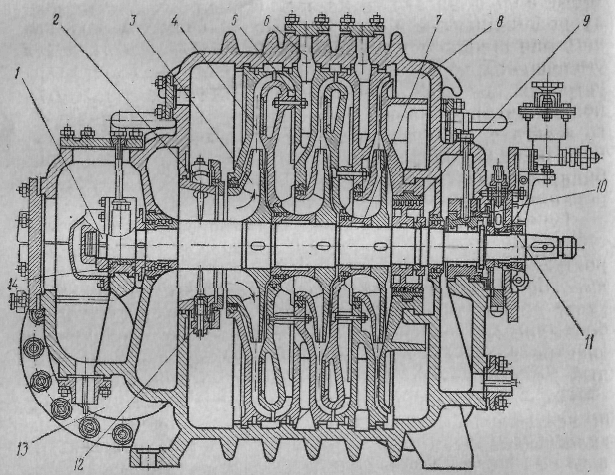

Standart modda 62,5 kW (R22'de) soğutma kapasitesine sahip, 25 s -1 hızında, doğrudan akışlı, salmastrasız altı silindirli kompresör PB60, Şek. .

Dökme demir karter 3 çıkarılabilir kapaklara ve emme boşluğunu karterden ayıran bir iç bölmeye 7 sahiptir. Dökme demir silindir gömlekleri kartere takılıdır 5, şaft 2 iki ayaklı, çelik, damgalı, karşı ağırlıklı. Her bir boyuna üç adet biyel kafası takılmıştır. Elektrik motorunun rotoru 11, milin konsol ucuna sabitlenmiştir. stator 10 emme valfi ve gaz filtresinin takılı olduğu karterin arka kapağına bastırılır 9. Kompresöre giren buhar, stator sargısının etrafından geçerek onu soğutur. Mil, iki rulman yatağına dayanır ve yerleşik elektrik motorunun yanında, rulman yüzer, kendi kendini hizalar. bağlantı çubukları 4 çelik, damgalı, alt kafasında eğik bir konektör ve ince duvarlı değiştirilebilir bir ara parça ile. Üst tek parça kafaya iki bronz burç bastırılır. Pistonlar 6 iki contalı ve bir yağ sıyırıcı halkalı alüminyum. Yağ sıyırıcı halka contaların hemen arkasına takılır. Piston, valf düzenine uyacak şekilde özel olarak şekillendirilmiştir, bu da minimum ölü boşluk sağlar. Piston, yüzer bir piston pimi ile bağlantı çubuğuna bağlanmıştır. emme 12 ve tahliye vanaları 14, dairesel yaylı vanalardır. Emme valfi çevresel olarak yerleştirilmiştir, yuvası silindir gömleğinin uç yüzüdür. Silindirin üzerinde bulunan tahliye valfi sabit değildir, ancak bir tampon yayı ile bastırılır. 13 emme valfi soketine. Düşük sıcaklıkta çalışırken emme valfi plakasının kaldırma yüksekliği 1,5 mm, orta sıcaklıkta ve artı - 2 mm'dir. Dişli pompadan cebri yağlama 1. Yağ, pompa tarafından kaba filtreden alınır 15 ve basınç altında, ince filtreden geçerek elektrik motorunun yanında bulunan sahte yatağa 8 ve ardından şafttaki deliklerden bağlantı çubuklarının alt kafalarına yönlendirilir. Biyel kollarının, silindirlerin, pistonların ve ana yatakların üst uçları sıçrama ile yağlanmıştır. Kompresör bir emniyet valfi ile donatılmıştır.

Pirinç. . Doğrudan akışlı dört silindirli kompresör AU45 (22FU45);

1 - karter; 2 - silindir gömleği; 3 - düz piston; 4 - silindirlerin su ceketi;

5 - teslimat yama valfi; 6 - emme şerit valfi; 7 - su basmış yağ pompası; sekiz - Yağ filtresi; 9 - ince filtre; 10 - krank mili; 11 - salmastra kutusu.

Contasız kompresörler PB40 ve PB80, silindir sayısı ve elektrik motorunun boyutunda PB60'tan farklıdır. Salmastra kutusu salmastrası P40, P60 ve P80 olan kompresörlerde, elektrik motoru kompresör karterinden çıkarılır ve milin çıkıntılı ucu grafit çelik çift taraflı yağlı salmastra kutusu ile kapatılır.