UKRAYNA EĞİTİM VE BİLİM BAKANLIĞI

KHARKIV DEVLET ÜNİVERSİTESİ

GIDA VE TİCARET

departman soğutma ekipmanları

Hesaplama ve grafik çalışmaları

konuyla ilgili: “Tek kademeli buharlı soğutma makinesinin döngüsünün hesaplanması,

soğutucu parametrelerinin belirlenmesi.

Kompresör ve kondenser seçimi”

Tamamlayan: 3. sınıf öğrencisi

gr. M-17 FOTS

Moshnin E.S.

Kontrol:

Petrenko E. V.

Harkov 2010

1. RGR için atama………………………………………………………………3

2. Termal hesaplama………………………………………………………4

3. Soğutma kompresörünün seçimi…………………………………7

4. KM elektrik motorunun seçimi……………………………………………………………8

5. Kapasitör seçimi………………………………………………………9

6. Sonuç……………………………………………………………………………….……..10

7. Ek (Tek kademeli buharlı soğutma makinesinin yerleşik çevrimini içeren i-lgp diyagramı)

1. RGR görevi

Soğutma ekipmanını (kompresör ve kondenser) seçin ve seçin. soğutma ünitesi verimlilik Q 0 = 2 kW, sirkülasyonlu su beslemesi ile. Soğutma ünitesi, Kamensk-Podolsk şehrinde bulunan et işleme tesisinin buzdolabında etin iki aşamalı dondurulmasının ilk aşamasının odasına hizmet eder; ayarlanan hava sıcaklığını t p = - 12°C'de tutar. Soğutma odası soğutma pilleri kullanılarak gerçekleştirilir.

Şekil 1. Teorik çevrime göre çalışan tek kademeli bir soğutma makinesi: a – şematik diyagram (B – evaporatör; VR – sıvı ayırıcı; PV – kontrol vanası (kısma); PO – aşırı soğutucu; CD – kondansatör; KM – kompresör ); b – S – T diyagramında bir döngünün oluşturulması; c – lgp-i diyagramında bir döngünün oluşturulması.

2. Termalhesaplama

Soğutma ünitesinin çalışma modu kaynama sıcaklıkları ile karakterize edilir T Ö, yoğunlaşma T İle, aşırı soğutma (kontrol vanasının önündeki sıvı soğutucu) T Lane, emme (kompresör girişindeki buhar) T Güneş .

Ortam havasının tasarım parametrelerini belirlerken dikkate alıyoruz sıcaklık rejimi yaz dönemi.

Şehir için hesaplanan hava parametreleri: Zaporozhye

T maaş- (yaz hava sıcaklığı) T maaş = + 33 0 İLE;

φ maaş. - (bağıl hava nemi - yaz) φ maaş = 39 %.

Nemli hava için i-in diyagramını (Ek 2) kullanarak yaz ayının hava sıcaklığına ve bu aydaki havanın bağıl nemine karşılık gelen başlangıç entalpi değerini buluruz. Ben= 67kJ/kg.

Daha sonra ıslak termometre kullanarak sıcaklığı belirleyeceğiz. T m.t. = 22 0 İLE, (çizgi kesişimi Ben= 64kJ/kg havadaki ısı içeriğini çizgiyle karakterize eden φ = %100).

Geri dönüş suyu sıcaklığı t w (yoğunlaştırıcıya sağlanan su) ıslak termometre sıcaklığından 3...4 0 C daha yüksek olarak alınır, bu nedenle aşağıdakileri kabul ederiz:

T w = t m.t. + 3= 23 + 3 = 25 0 İLE.

Giden verileri kullanarak, kondansatörün etin dondurulması için soğutma odasına hizmet eden ve dolaşımdaki su üzerinde çalışan soğutma ünitesinin bir parçası olduğunu dikkate alarak bir buharlaşmalı kondenser seçiyoruz. Bu tip kondansatörler nispeten düşük bir sirkülasyon suyu akış hızına sahiptir, bu nedenle herhangi bir kurulum gerekmez. özel cihaz suyu soğutmak için.

Soğutma makinesinin çalışma modunu belirliyorum. Soğutucu olarak amonyak kullanıyorum.

Kaynama noktası oda sıcaklığına ve soğutma yöntemine bağlı olarak alınır. Soğutma pilleri kullanarak bir odayı soğuturken, soğutucu akışkanın kaynama noktası şu şekilde belirlenir: T Ö = t P - (7...10) 0 İLE buradan:

T Ö = t P - 10 = -12 - 10 = -22 0 İLE.

Kompresörün ıslak çalışmasını önlemek için önündeki soğutucu akışkan buharı aşırı ısınır. Amonyakla çalışan makinelerde buharın aşırı ısınması durumunda çalışma güvenliği sağlanır. 5...15 0 İLE.

Soğutucu buharının sıcaklığını alıyorum 7 0 İLE kaynama noktasının üstünde:

T VS. = -22 + 7 = -15 0 İLE.

Evaporatif kondenser için yoğuşma sıcaklığı Ek 3'e göre belirlenir. Ortam hava koşulları dikkate alınarak ( T maaş = +33 0 İLE, φ maaş = 0.39 ) ve ısı akısı yoğunluğu q F , buhar kondansatörleri için şu şekilde olmalıdır: Q F = 2000W/m 2 , yoğunlaşma sıcaklığını kabul ediyorum T k =+37 0 İLE.

Sıvı soğutucu akışkanın alt soğutma sıcaklığı şu şekilde alınır: 5 0 İLE dolaşımdaki su sıcaklığının üstünde:

T Lane = 25 + 5=30 0 İLE.

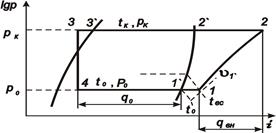

Elde edilen sıcaklıklara göre ( T Ö ,T İle ,T Güneş ,T Lane) tek aşamalı bir döngü inşa ediyoruz buhar motoru lgр – i diyagramında düğüm noktalarının numaralandırılmasını Şekil 1’e göre düzenliyoruz. 2

Şekil 2.Diyagramda tek kademeli buharlı soğutma makinesinin döngüsünün oluşturulmasılgр – ben

Soğutucu akışkanın parametrelerini belirlemenin sonuçları Tablo 1'de kaydedilmiştir.

Masa 1

Soğutucu akışkan parametreleridüğümpuan

|

Sayı puan |

Seçenekler |

|||||

|

P,MPa |

v,m 3 /kilogram |

ben, kJ/kg |

s,kJ/kg K |

durumajan |

||

|

kuru doymuş buhar |

||||||

|

kuru kızgın buhar |

||||||

|

kızgın buhar |

||||||

|

kuru doymuş buhar |

||||||

|

doymuş sıvı |

||||||

|

Lane sıvı |

||||||

|

nemli.doymuş buhar |

||||||

Tek kademeli bir soğutma makinesinin termal hesabı:

Spesifik kütle soğutma kapasitesi:

Q 0 = ben 1 -Ben 4 ,=1440-330= 1110 (kJ/kg),

Spesifik soğutma kapasitesi hacmi:

Q v = q 0 /v 1 ,=1 110 /0.77 =1441 (kJ/m 3 ),

Sıkıştırmanın spesifik teorik çalışması:

Q vn = ben 2 -Ben 1 ,=1 800 -1440= 360 (kJ/kg),

1 kg soğutucu akışkanın yoğuşturucuda aldığı ısı:

Q İle = ben 2 - Ben 3 ",=1 800 - 370=1 430 (kJ/kg),

Aşırı soğutucuda 1 kg soğutucu akışkanın aldığı ısı:

Q İle = ben 3 " - і 3 ,=370 - 330 = 40 (kJ/kg),

1 kg soğutucu akışkanın kondenser ve aşırı soğutucuda aldığı ısı:

Q k+ yazan = ben 2 - і 3 , =1 800 - 330=1 470 (kJ/kg),

Soğutma makinesinin ısı dengesi:

q = q 0 +q vn ,=1110 + 360 =1 470 (kJ/kg),

Teorik performans katsayısı:

= q 0 /Q vn , =1 110 / 360= 3,1

Aynı kaynama ve yoğunlaşma sıcaklıklarında ters Carnot çevrimine göre çalışan bir soğutma makinesinin performans katsayısı şöyledir:

İle = T 0 /(T İle - T 0 )=(273-22)/((273+ 33) - (273-22))= 4,2

3. Kompresör seçimi

Durumdan biliniyor ki Q 0 = 2 kW Daha sonra:

1. Genişletilmiş kompresör kütle kapasitesi:

G 0 =S 0 /Q 0 , =2/ 1110 = 0, 0018 (kg/s),

2. Soğutma makinesinin kompresörü tarafından emilen soğutucu buharının hacmi:

V 0 = G 0 v 1 ,= 0,0018 · 0,8= 0,0014 (M 3 /İle)

3. Kompresör besleme katsayısını λ hesaplıyorum:

λ = λ İle · λ´ w =0, 64 0 0,8=0,5

Hacim faktörünün hesaplanması λ İle amonyakla çalışan kompresörler için göreceli ölü alanın dikkate alınması C = 0,045, genleşme politropik indeksi (amonyak kompresörleri için) m = 0,95...1,1)

Katsayı λ´ w Kompresörde meydana gelen hacimsel kayıpları dikkate alarak aşağıdaki formülü kullanarak hesaplıyorum:

λ´ w = T 0 / T İle =251/ 310= 0,8

Kompresör besleme katsayısını diyagramı kullanarak kontrol ediyoruz.

P = Pk/Po (sıkıştırma oranı) P = 0,105 en λ =0, 5.

4. Tanımlanan hacim:

V H = V 0 /λ, = 0,0014/ 0,5=0,0028 (M 3 /İle)

Bu hacme göre bir kompresör ünitesi seçiyorum: 1A110-7-2.

Son seçim için KM elektrik motorunun hesaplamasını ve seçimini gerçekleştireceğiz.

4. KM elektrik motorunun seçimi

1. İlk önce kompresörün teorik (adyabatik) gücünü N T (kW cinsinden) belirleriz:

N T = G 0 · Q dostum =0, 0018 · 360 = 0.64 kW.

2. Kompresörün gerçek (gösterilen) gücünü N i (kW cinsinden) belirlerim:

N Ben = N T / η і , =0,64/ 0,79 = 0,8 kW.

Verimlilik göstergesi Ortalama değeri alıyorum.

3. CM'nin etkin gücünü hesaplayın :

N e = N Ben / η =0,8/ 0,87= 0,9 kW.

Kompresör şaftındaki belirli bir etkin güç N e'yi (kW cinsinden) temel alarak (Ek 5'e göre), kompresör için %10...15 güç rezervine sahip AOP 2-82-6 elektrik motorunu seçtim. Bu, gücü önemli ölçüde daha az olabilecek yerleşik elektrik motorları için geçerli değildir.

5. Kapasitör seçimi

Bir soğutma makinesi kondansatörünü seçmek için öncelikle kondenserdeki termal yükü Q k (kW cinsinden) belirlemeniz gerekir.

1. Sıkıştırma işlemi sırasındaki kayıplar dikkate alınarak gerçek termal yük aşağıdaki formülle belirlenir:

Q k D =S 0 + H Ben = 2 + 0,8 = 2,8 kW

Q k T = G 0 · Q k+p = 0,0018 · 1470= 2, 7 kW.

3. O zamandan beri Q k D > Q k T = 2,8 > 2,7 dolayısıyla termal yük, gerçek termal yükten daha düşüktür.

Parametreleri hesaplarken, belirli bir ısı akışına sahip bir buharlaşmalı kondansatör benimsenmiştir. Q F = 2000W/M 2

Kondenserin gerekli ısı transfer yüzey alanı:

F = S k/ Q= 2,7 / 1 470 = 0,0018 M 2

Ek 6'ya göre, ana bölümün yüzey alanı 75 m2 olan IR - 90 buharlaşmalı kondansatörü kabul ediyorum; bu nedenle, toplam alanı 150 m2 olan bu tür iki bölümün kurulumunu kabul ediyorum

6. Sonuç

Bir soğutma makinesinin çalışma modunu hesaplarken ve bunun için soğutma ekipmanı seçerken, etin dondurulması için bir soğutma ünitesinin çalışma esaslarına ve prensiplerine hakim oldum. İlk verilere (hava sıcaklığı ve bağıl nem) dayanarak sıcaklıkları bulmayı ve hesaplamayı öğrendim: kaynama, yoğunlaşma, emme ve hipotermi. Ve soğutucu akışkanın (amonyak) parametrelerini ve fiziksel durumunu karakterize eden bu değerleri lgp – i diyagramına girin.

Ayrıca RGR yaparken gerekli ekipmanı (bunun için kondenser, kompresör ve motor) doğru ve ekonomik olarak seçmeyi öğrendim.

SOĞUTMA MAKİNALARI

Buharlı soğutma makinelerinin kompresörleri, hava geçirmez şekilde kapatılmış bir sistemin parçasıdır ve evaporatördeki basıncı korumak için soğutucuyu buharlaştırıcıdan emecek şekilde tasarlanmıştır. R Ö , buharın sıkıştırılması ve basınç altında kondansatöre itilmesi R İle Sıvılaşma için gereklidir.

Kompresör performansı, makinenin soğutma kapasitesi ile karakterize edilir ve soğutma makinesinin tasarımına, çalışma moduna ve üzerinde çalıştığı soğutucu akışkana bağlıdır.

KOMPRESÖR SINIFLANDIRMASI

Buharlı soğutma makinelerinde pistonlu piston hareketli pistonlu kompresörler, döner piston rotorlu döner kompresörler, vidalı ve turbo kompresörler kullanılmaktadır. Çeşitli kompresör tiplerinin uygulama aralığı tabloda verilmiştir. .

Şu anda en çok pistonlu kompresörler kullanılmaktadır.

Pistonlu kompresörler aşağıdaki şekilde sınıflandırılır:

standart soğutma kapasitesine göre: küçük - 12 kW'a kadar (10 bin kcal/saat'e kadar); orta - 12 ila 90 kW (10 ila 80 bin kcal/saat); büyük - 90 kW'ın üzerinde (80 bin kcal/saatin üzerinde);

sıkıştırma aşamalarına göre: bir, iki ve üç aşamalı;

maddenin silindir içindeki hareketi yönünde: maddenin silindir içindeki hareketi ile doğrudan akış pistonun altındaki emme valfinin bir yönü ve konumu; emme ve boşaltma valflerinin silindir kapağına yerleştirildiği ve maddenin pistonu takip ederek hareket yönünü değiştirdiği dolaylı;

silindir sayısına göre: tek ve çok silindirli;

silindir eksenlerinin konumuna göre: yatay, dikey ve açısal (U şeklinde, yelpaze şeklinde ve radyal);

silindirin ve karterin tasarımına bağlı olarak: blok karter (silindir bloğu ve karterin ortak dökümüyle); blok halinde veya ayrı ayrı dökülen ayrı silindirlerle;

çalışma boşluklarının sayısına göre: soğutucunun pistonun yalnızca bir tarafı tarafından sıkıştırıldığı basit hareket ve sıkıştırmanın dönüşümlü olarak pistonun her iki tarafı tarafından gerçekleştirildiği çift etkili;

krank mekanizmasının tasarımına göre: tek etkili çapraz kafalı ve çift etkili çapraz kafalı;

tahrik türüne göre: kompresör miline monte edilmiş bir elektrik motoruyla; bir kaplin aracılığıyla doğrudan bağlantılı ve kayış tahrikli;

sızdırmazlık derecesine göre: konnektörsüz kaynaklı bir mahfaza içinde yerleşik bir elektrik motoruyla kapatılmıştır; yerleşik elektrik motorlu contasız (yarı hermetik), ancak çıkarılabilir kapaklar; bir kavrama veya V-kayış tahriki yoluyla ayrı bir elektrik motoruna bağlantı için karterden çıkıntı yapan milin ucunda harici bir tahrik ve bir yağ keçesi bulunan; silindirden çıkan çubuk için açık bir karter ve salmastra kutusu contası ile (çift etkili çapraz kafalar).

SSCB'de seri üretilen pistonlu kompresörlerin teknik özellikleri Tabloda verilmiştir. Ve.

En yaygın olanları çapraz kafasız dolaylı ve doğrudan akışlı kompresörlerdir.

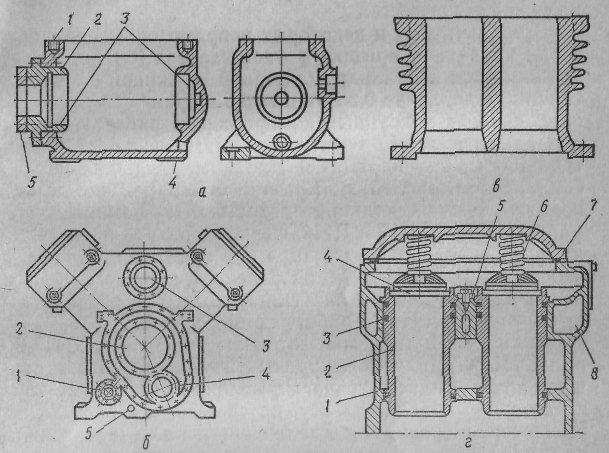

Dikey çapraz kafalı olmayan dolaylı akışlı kompresörlerin diyagramları Şekil 2'de gösterilmektedir. ve yağ keçeli dikey bir doğrudan akış mili - Şekil 2'de. .

Elektrik motorundan gelen hareket krank miline iletilir 2 (bkz. şekil, A) bir kayış tahriki kullanarak veya bir kaplin aracılığıyla doğrudan bağlantı kullanarak. Bir çaba krank mili karterde bulunan / biyel koluna iletilir 3 ve piston 4 Kompresör silindirinde bir çalışma işleminin gerçekleştirildiği hareket sırasında (soğutucu akışkan buharının emilmesi, sıkıştırılması ve dışarı atılması).

Çapraz kafalı bir kompresörde bir krank mili, biyel kolu ve pistondan oluşan krank mekanizması, milin düzgün dönme hareketini pistonun düzensiz ileri geri hareketine dönüştürmek için tasarlanmıştır.

Volan kasnağı 10 Kompresör, motordan gelen hareketi iletmek ve motor üzerindeki yükü eşitlemek için tasarlanmıştır. Volan kasnağı masiftir ve atalet nedeniyle motordan gelen aynı miktarda enerjiyi alarak piston ölü merkezden uzaktayken depolar ve piston ölü merkeze yaklaştığında enerji rezervini serbest bırakır.

Küçük dolaylı akışlı bir kompresörde emme ve boşaltma valfleri 6 Ve 8 üst iç kapakta bulunur 2. Silindir kafası 7 emme ve boşaltma boşluklarına bölünmüştür. Piston aşağıya doğru hareket ettikçe silindir içindeki basınç artar. 5 azalır ve emme valfinin açılmasına neden olur 6, ve buhar silindirin çalışma boşluğuna girer. Piston yukarıya doğru hareket ettikçe buhar, boşaltma valfinden sıkıştırılır. 8 silindirin dışına itilir. Kompresör emme ve basma vanaları kendiliğinden çalışır. Valf çalıştırma plakasının iki tarafındaki basınç farkının etkisiyle açılıp kapanırlar.

Orta ve büyük doğrudan akışlı olmayan kompresörlerde, emme valfleri çevresel olarak yerleştirilmiştir (bkz. Şekil , b), bu da hem emme 6'nın hem de boşaltmanın akış alanının arttırılmasını mümkün kılmıştır. 8 vanalar

Doğrudan akışlı bir kompresörde (şekle bakın), emme valfleri 9 pistonun üst kısmında bulunur ve boşaltma 5 üst iç kapakta bulunur. Piston şekli 10 düz geçişli kompresör uzatıldı. Piston, emme valflerinin altında, kompresörün emme borusuyla iletişim kuran, ancak karterden bir bölmeyle ayrılan bir boşluğa sahiptir. 1. Kompresörün emme borusu silindirin orta yüksekliğinde bulunur ve piston boşluğu ile iletişim kurar, basma borusu ise silindirin üst kısmındadır. Piston silindirin çalışma boşluğunda aşağı doğru hareket ettikçe basınç azalır. Pistondaki emme valfleri, piston boşluğundaki buhar basıncının yanı sıra valf plakalarının ataletinin etkisi altında açılır ve buhar, silindirin çalışma boşluğuna girer. Piston yukarı doğru hareket ettikçe pistondaki valfler kapanır ve buhar sıkıştırılarak silindirin üst kısmında bulunan boşaltma valflerinden dışarı atılır.

Doğrudan akışlı kompresörlerde, güvenlik kapağı (yanlış kapak) olarak adlandırılan üst iç kapak (8) silindire bağlanmaz, ancak bir tampon yay (7) tarafından buna doğru bastırılır. Kompresörü bir kazaya karşı korur (hidrolik) şok) sıvı amonyak silindire girdiğinde. Silindire önemli miktarda sıvı girerse, kompresör tahliye vanalarının küçük kesitinden geçmek için zamanı kalmaz, bunun sonucunda silindir içindeki basınç keskin bir şekilde artar. Bu durumda tampon yayı (7) sıkıştırılır, sahte kapak kaldırılır ve sıvı, kapak ile silindir arasında oluşan boşluktan boşaltma boşluğuna çıkar.

Çevresel emme valfine sahip dolaylı akışlı kompresörler de sıklıkla sahte kapaklar kullanır. Valfleri sabit bir valf plakasında bulunan küçük doğrudan akışlı kompresörlerde, boşaltma valfinin üzerine ikinci, daha sert bir tampon yayı monte edilir. Bu yay, önemli miktarda yağ veya sıvı soğutucu akışkanın girmesi nedeniyle silindir içindeki basınç aşırı arttığında sıkışır ve boşaltma valfi daha fazla açılabilir.

Kompresörü, tahliye basıncının aşırı arttığı durumlarda, örneğin kompresörün tahliye vanası kapalıyken çalıştırılması sırasında meydana gelen kazalardan korumak için 13 (şekle bakın) veya kondenserde su yoksa bir emniyet valfi sağlanır 16. Basma basıncı izin verilen değerden yüksek olduğunda açılır ve kompresörün basma tarafını emme tarafına (kapatma vanalarına kadar) bağlar.

Pirinç. . Dikey dolaylı akışlı çapraz kafalı kompresörlerin şemaları:

A- silindir kapağında bulunan emme ve boşaltma valfleri ile; b - emme valfinin çevresel konumu ile: 1 - karter; 2 - krank mili; 3 - Bağlantı Çubuğu; 4 - piston; 5 - silindir; 6 - emme valfi; 7 - silindir kapağı; 8 - tahliye vanası; 9 - valf panosu; 10 - çark.

Bir baypas valfi, başlatma sırasında büyük dikey kompresörlerin yükünü boşaltmak için tasarlanmıştır. 15. Kompresörü çalıştırmadan önce açılır ve çalıştırılması sırasında boşaltma ve emme boşlukları bağlanır. Bu, kompresördeki sıkıştırmayı ortadan kaldırır ve enerji yalnızca kompresörü tahrik etmek ve atalet kuvvetlerinin ve artan sürtünmenin üstesinden gelmek için harcandığından başlatma sırasındaki enerji ihtiyacını azaltır. Kompresörü otomatik olarak çalıştırırken elektromanyetik bir bypass valfı kullanılır. Yeni seri kompresörlerde bypass vanaları kullanılmamakta, ancak başlangıç torku arttırılmış elektrik motorları takılmaktadır.

Pirinç. . Dikey doğrudan akışlı çapraz kafalı kompresörün şeması:

1 - karter; 2 - krank mili; 3 - Bağlantı Çubuğu; 4 - silindir; 5-tahliye vanaları; 6 - silindir kapağı; 7 - tampon yayı; 8 - güvenlik kapağı (yanlış); 9 - emme valfleri; 10 - piston; 11 - çark; 12 - doldurma kutusu; 13 - basınç kapatma vanası; 14 - emme kapatma vanası;

15 - baypas valfinin çalıştırılması; 16 - Emniyet valfi.

Pistonda bulunan emme valflerine sahip çapraz kafasız doğrudan akışlı kompresörlerin avantajları, emme ve boşaltma boşlukları arasında ısı alışverişinin olmamasıdır (λ artar) w), vanaların serbest düzenlenmesi, akış alanlarının arttırılmasını ve vanalardaki kısılmadan kaynaklanan kayıpların azaltılmasını mümkün kılar (λ artar) Ben ). Bu kompresörlerin dezavantajı pistonun büyük kütlesidir, bunun sonucunda atalet kuvvetleri artar, makinenin dengesi bozulur ve sürtünme artar, bu da kompresör milinin dönüş hızının artmasını engeller. Doğrudan akışlı kompresörün piston tasarımı daha karmaşıktır ve emme valfine erişim zordur. Doğrudan akışlı kompresörlerde soğutucu akışkanlar Yüksek sıcaklık sıkıştırmanın sonunda (esas olarak emme sırasında aşırı ısınmanın istenmediği amonyak).

Doğrudan akışlı olmayan çapraz kafalı kompresörlerde valfsiz pistonun boyutu ve ağırlığı daha küçüktür. Atalet kuvvetlerinde azalmaya yol açan ve şaft hızında artışa izin veren hafif alaşımlardan yapılabilir. Doğrudan akışlı olmayan bir kompresörün yalnızca kapağındaki valflerin düzenlenmesindeki kısıtlama, emme valflerinin çevresel bir düzenlemesi kullanılarak ortadan kaldırılabilir (bkz. Şekil,b). Aynı zamanda emme ve basma vanalarının akış alanı artar ve emme ve basma boşlukları arasındaki ısı alışverişi azalır.

Şu anda, amonyak kompresörleri de dahil olmak üzere doğrudan akışlı olmayan kompresörler tercih edilmektedir.

KOMPRESÖR PARÇALARI

Kompresörlerin ana parçaları karterler (blok karterler), silindirler, piston segmanlı pistonlar, krank mekanizması (çubuk, çapraz kafa, biyel kolu, mil), yağ keçeleri, valfler (emme, boşaltma ve emniyet) ve yağlama cihazından oluşur.

Carters.Çapraz kafalı kompresörlerde, karterler (Şek.) makinenin tüm parçalarının sabitlenmesinin temelini oluşturur. Ayrıca kompresörde oluşan tüm kuvvetleri absorbe ederler.

Pirinç. . Çapraz kafalı kompresörlerin karterleri ve silindirleri:

A- kompresör haritası FV6: 1 - çiftleşme flanşı; 2 - karter kapağı; 3 - ana yataklar için soketler; 4-tabanlı yüzey; 5 - kapak

yağ keçesi;

B- Y şeklindeki dört silindirli kompresör AU200'ün karteri: 1 - gözetleme camı için delik; 2 - ana yataklar için soket; 3 - emme valfi için delik; 4- yağ pompası soketi; 5 - karterden yağı boşaltmak için delik;

V- dolaylı akışlı kompresör silindiri FV6;

G- doğrudan akışlı karter kompresörünün silindiri (monte edilmiş): 1 - karter; 2 - silindir gömleği;

3 - kauçuk sızdırmazlık halkaları; 4 - valf kapağı; Manşonları sabitlemek için 5 çubuk; 6 - tampon yayı; 7 - dış silindir kapağı; 8 - soğutma suyu ceketi.

Çapraz kafalı kompresörlerin karterleri kapalı ve emme basıncı altındadır. Bir krank mekanizması ve bir yağlama cihazı içerirler. Karterdeki yağ seviyesi gözetleme camından izlenir. Krank mekanizmasına ve yağlama cihazına erişim için çıkarılabilir yan ve uç kapaklar bulunmaktadır.

Küçük kompresörlerde genellikle bir uç kapağı olan karterler kullanılır (Şekil ,a). Silindirler, karterin üst flanşına saplamalarla sabitlenmiştir.

Orta ve büyük kompresörlerde karterler silindirlerle (karter) birlikte tek blok halinde dökülür (Şekil ,b). Bu, konnektör sayısını azaltır, sızdırmazlığı artırır ve silindir eksenlerinin krank mili yatak deliklerinin eksenine göre başlangıçtaki doğru konumunu sağlar.

Karterler ve karterler Sch18-36 veya Sch21-40 dökme demirden yapılmıştır. Soğutmalı araçlarda kullanılan küçük kompresörlerde, karter ve karter imalatında ağırlıklarını hafifletmek amacıyla alüminyum alaşımları kullanılmaktadır.

Karterler için temel gereksinim yeterli sertlik ve dayanıklılıktır. Karterleri ve karterleri işlerken aşağıdaki koşullara uyulmalıdır: krank mili yatakları için deliklerin eksenleri, silindir bloğunun montaj düzleminin yanı sıra tabana paralel ve uç flanşların düzlemine dik olmalıdır.

Silindirler. Tek etkili çapraz kafalı kompresörlerde iki silindirli bloklar şeklinde üretilirler (Şekil 1). V) veya karter ile ortak bir blok şeklinde (bkz. Şekil, b ve G). Gömlekler karter silindirlerine bastırılır 2, karterin aşınmaya karşı korunması ve onarımların kolaylaştırılması. Silindir duvarları, buhar basıncından, piston segmanlarının esnekliğinden ve ayrıca krank mekanizmasından kaynaklanan normal kuvvetlerden kaynaklanan kuvvetleri etkiler.

Alt kısımda çapraz kafalı kompresörlerin silindirleri karter ile iletişim kurar ve üst kısımda dış ve iç (valf) kapakları bulunur. Bazı dolaylı kompresörlerde iç kapaklar silindir ile dış kapak arasına sıkı bir şekilde tutturulmuştur.

Doğrudan akışlı ve bazı dolaylı akışlı kompresörlerde valf kapağı 4 karter (bkz. şekil, G) tampon yay ile silindire bastırılır 6, 0,35 MPa≈3,5 kgf/cm2 basınç için tasarlanmıştır.

Amonyak ve R22 ile çalışan, tahliye sıcaklığının 140-160 °C'ye ulaştığı orta ve büyük kompresörlerde silindirlerde su soğutma ceketleri bulunur. 8 (bkz. şekil, d). Silindir kapakları bazen su boşluğu ile de yapılır. Çıkış sıcaklığının 90°C'yi aşmadığı R12 ve R142 ile çalışan kompresörlerde silindirler ve kapaklar nervürlü olarak dökülür (bkz. Şekil 25, V) havayla daha yoğun soğutma için. Silindirlerin soğutulması kompresörlerin daha ekonomik çalışmasını sağlar.

Silindirler ve gömlekler Sch 18-36 veya Sch21-40 dökme demirden yapılmıştır. Büyük kompresörlerin silindirleri 2. sınıf hassasiyete göre, küçük hermetik kompresörlerin silindirleri 1. sınıfa göre delik sistemine göre delinir. Piston hareketi sırasında sürtünmeyi azaltmak ve güvenilir yoğunluk oluşturmak için silindirler taşlanmıştır. Montaj yapılırken silindir eksenleri mil eksenine dik olmalıdır. Ayna yüzeyinin temizliğinin, salmastra kutusu çapraz kafalı kompresörlerin silindirleri için 8. dereceden daha pürüzlü olmaması ve hermetik kompresörlerin silindirleri için 10. dereceden daha az olmaması gerekir.

Dökme demir pistonlu ve piston segmanlı çapraz kafalı kompresörlerde, silindir ile piston arasındaki boşluk silindir çapının 0,001'i kadardır ve piston segmansız piston kullanan silindir çapı 50 mm'ye kadar olan küçük kompresörlerde 0,0003'tür. silindir çapından.

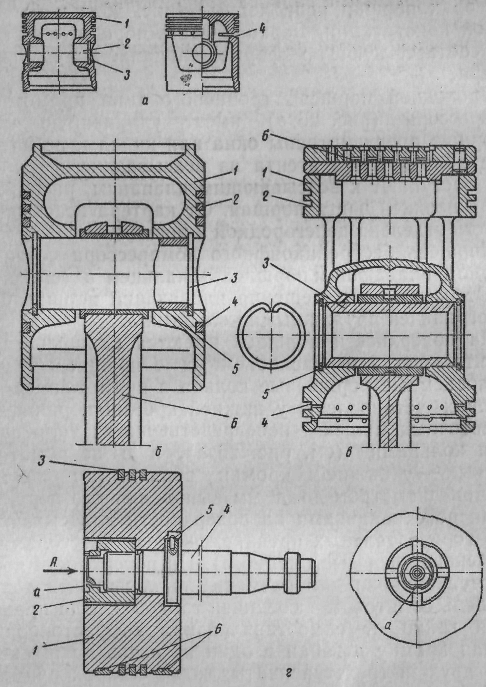

Pistonlar. Dikey, V ve V şeklindeki çapraz kafasız kompresörlerde, gövde tipi pistonlar monte edilmiştir (Şek.). Tek parça içi boş bir yapıdırlar. Doğrudan akışlı olmayan kompresörlerde pistonlar geçişsizdir (Şek. A Ve B) donatılmış tasarım. Pistonun üst kısmı silindir valf kapağının şekline uyacak şekilde şekillendirilmiştir.

Pirinç. . Kompresör pistonları:

A- çapraz kafasız dolaylı akış VF6: 1 - piston segmanlarının sızdırmazlığı için oluklar; 2 - delik

İçin piston pimi; Yaylı halka için 3 halkalı girinti; 4 - yağ giderme piston segmanı için oluk;

B - doğrudan akışlı P110: 1 - piston gövdesi; 2-sızdırmazlık segmanlar; 3- yaylı halkalar; 4 - yağ sıyırıcı piston segmanı; 5 - piston pimi; 6 - Bağlantı Çubuğu;

V- doğrudan akışlı (montajlı): 1 - piston gövdesi; 2 - piston segmanlarının sızdırmazlığı için oluklar; 3-- piston pimi; 4 - yağ sıyırıcı piston segmanları için oluklar; 5 yaylı halka; 6 - emme valfi;

G- yatay çapraz kafa: 1 - piston; 2 - vida; 3- piston halkası; 4 - kamış; 5 - toplu iğne; 6 - pistonun destek yüzeyindeki babbitt kayışı.

Gövde tipi doğrudan akışlı bir kompresörün geçiş pistonu (Şek. , V) uzun bir şekle sahiptir. Piston, emme borusundan gelen soğutucu buharının pistonun üst kısmında bulunan emme valflerine aktığı pencereler veya kanallarla donatılmıştır. Emme boşluğu, pistondaki bir bölmeyle karterden ayrılır.

Çapraz kafalı kompresörün pistonu, biyel koluna yüzer bir piston pimi ile bağlanır 3 (bkz. şekil, V). Yüzer piston pimi eksenel harekete karşı yaylı halkalar ile sınırlandırılmıştır. 5.

Pistonların yüzeyinde sızdırmazlık için oluklar bulunmaktadır. 2 ve yağ kazıyıcı 4 segmanlar. Doğrudan akışlı kompresörlerdeki yağ sıyırıcı piston segmanları pistonun alt kenarına, doğrudan akışlı olmayan küçük olanlarda - doğrudan sızdırmazlık halkalarının arkasına (bkz. Şekil ,a) ve doğrudan akışlı olmayan büyük olanlarda monte edilir. - pistonun alt kenarında (bkz. Şekil ,b). Çapı 50 mm'ye kadar olan pistonlar, piston segmanları olmadan yapılır, ancak yağlama için yüzeyde oluklar bulunur.

Yatay çapraz kafalı kompresörlerde pistonlar disk şeklindedir (Şekil , d). Pistonun yüzeyinde piston segmanlarına uyum sağlamak için oyuklar bulunmaktadır 3. Çubuklu piston 4 bir somunla bağlı 2. Somunun gevşemesini önlemek için kenarına bastırarak durdurun A somunları çubuk üzerindeki oluklardan birine yerleştirin.

İki ve üç kademeli kompresörlerde diferansiyel (kademeli) pistonlar kullanılır.

Taht tipi pistonlar, yüksek kaliteli dökme demir Sch21-40 veya Sch24-44'ün yanı sıra alüminyum alaşımından (magnezyum katkısı olmadan) Al5'ten yapılır. Piston segmansız piston yapmak için özel dökme demir veya düşük karbonlu çelik kullanılır. Yatay kompresörlerin pistonları alt kısmı Babbitt kayışlı döküm veya çelikten, piston somunları ise St. 35 çelikten yapılmıştır.

Gövde tipi pistonlarda, piston pimi delikleri eş eksenli olmalı ve eksenleri pistonun generatrisine dik olmalıdır (böylece biyel kolu ile montaj sırasında piston silindir eksenine göre eğrilmez); disk şeklindeki pistonlarda, çubuk deliği pistonun dış silindirik yüzeyi ile eş merkezli olmalı ve çubuğun destek ucunun yüzeyi piston eksenine dik olmalıdır. Piston segmanlarının oyukları birbirine paralel olmalı ve yan yüzeyleri piston generatrisine dik olmalıdır.

Pirinç. . Segmanlar:

A- sızdırmazlık: I-kilit

örtüşmek; II - eğik; III - düz; b - yağ kazıyıcı: I - konik;

II - yuvalı.

P boynuz halkaları. Sızdırmazlık halkaları ve yağ sıyırıcı halkaları bulunmaktadır. O-halkalar, hareket ettikçe silindir duvarları ile piston arasında sızdırmazlık oluşturacak şekilde tasarlanmıştır ve yağ sıyırıcı halkalar, silindir duvarlarından fazla yağı çıkarmak için tasarlanmıştır. İyi bir sızdırmazlık için piston segmanının dış yüzeydeki tüm noktalarda silindire sıkı bir şekilde oturması ve silindire eşit basınç uygulaması gerekir. Piston segmanlarının uçları, dış yüzeyin generatrisine kesinlikle dik olmalıdır. Piston segmanlarında kilit adı verilen bir yuva bulunur. Üç tip piston kilidi vardır: örtüşme, eğik, düz (Şek. , A). En sık kullanılan kilitler, güvenilir sızdırmazlık sağlayan bindirme ve çapraz kilitlerdir. Yağ sıyırıcı halkalar, dış yüzeylerinde konik bir yüzey oluşturan bir eğim veya halkanın yüzeyinde oluk şeklinde yarıklar bulunması nedeniyle sızdırmazlık halkalarından farklıdır (Şekil ,b). Yağ sıyırıcı halkaları, konisi yukarı bakacak şekilde pistona takılır. Piston yukarı doğru hareket ettikçe segman ile silindir duvarı arasında bir yağ kaması oluşur ve segmanı piston oluğuna doğru bastırır, bunun sonucunda da yağ yukarıya doğru yükselmez. Halkanın sıkıştırılmasında herhangi bir engel olmadığından emin olmak için, oluk içinde, içinden yağın veya buharın oluktan çıktığı pistonun iç kısmı ile iletişim kuracak delikler açılır. Piston aşağı doğru hareket ettikçe yağ, yağ sıyırıcı segman tarafından silindir aynasından alınır, segman altındaki bir oyukta toplanır ve pistondaki deliklerden pistona ve krank karterine akar.

boynuz halkaları. Sızdırmazlık halkaları ve yağ sıyırıcı halkaları bulunmaktadır. O-halkalar, hareket ettikçe silindir duvarları ile piston arasında sızdırmazlık oluşturacak şekilde tasarlanmıştır ve yağ sıyırıcı halkalar, silindir duvarlarından fazla yağı çıkarmak için tasarlanmıştır. İyi bir sızdırmazlık için piston segmanının dış yüzeydeki tüm noktalarda silindire sıkı bir şekilde oturması ve silindire eşit basınç uygulaması gerekir. Piston segmanlarının uçları, dış yüzeyin generatrisine kesinlikle dik olmalıdır. Piston segmanlarında kilit adı verilen bir yuva bulunur. Üç tip piston kilidi vardır: örtüşme, eğik, düz (Şek. , A). En sık kullanılan kilitler, güvenilir sızdırmazlık sağlayan bindirme ve çapraz kilitlerdir. Yağ sıyırıcı halkalar, dış yüzeylerinde konik bir yüzey oluşturan bir eğim veya halkanın yüzeyinde oluk şeklinde yarıklar bulunması nedeniyle sızdırmazlık halkalarından farklıdır (Şekil ,b). Yağ sıyırıcı halkaları, konisi yukarı bakacak şekilde pistona takılır. Piston yukarı doğru hareket ettikçe segman ile silindir duvarı arasında bir yağ kaması oluşur ve segmanı piston oluğuna doğru bastırır, bunun sonucunda da yağ yukarıya doğru yükselmez. Halkanın sıkıştırılmasında herhangi bir engel olmadığından emin olmak için, oluk içinde, içinden yağın veya buharın oluktan çıktığı pistonun iç kısmı ile iletişim kuracak delikler açılır. Piston aşağı doğru hareket ettikçe yağ, yağ sıyırıcı segman tarafından silindir aynasından alınır, segman altındaki bir oyukta toplanır ve pistondaki deliklerden pistona ve krank karterine akar.Çoğu çapraz kafalı kompresörde iki ila dört O-halka ve bir veya iki yağ halkası bulunur. Yatay çapraz kafalı kompresörler yalnızca O-halkaları kullanır.

Piston segmanları, Rockwell sertliği 91-102 birim olan Sch21-40 dökme demirden ve yeni kompresör modellerinde plastikten (ısıya dayanıklı naylon) yapılmıştır. Esnekliği arttırmak için piston ile plastik halkalar arasına çelik banttan yapılmış genişleticiler yerleştirilir.

Piston segmanlarının sıkışmasını ve silindir aynasının aşınmasını önlemek için, çalışır durumdaki halka kilitlerinde boşluklar bulunmalıdır. Çalışmama durumunda piston segmanı kilidindeki boşluk, segman çapının yaklaşık 0,1'i ve çalışma durumunda silindir çapının 0,004'ü kadardır. Halka kilitler birbirlerinden yaklaşık 90° kaydırılmalıdır. Piston segmanlarından buhar sızıntısı kompresörün dağıtım oranını azaltır ve piston segmanlarının silindir duvarlarına sürtünmesi güç tüketiminin artmasına neden olur.

Piston segmanları için gereklilikler yeterli esneklik, segman ucunun dış generatrise dik olması, segmanların dış yüzeyinin silindir duvarlarına sıkı oturmasıdır.

Stoklamak. Yatay piston kafalı kompresörlerde pistonu çapraz kafaya bağlamak için kullanılır. Bir çapraz kafa ile çubuk, dişler veya cıvatalarla ve bir pistonla - bir piston somunuyla sabitlenir (bkz. Şekil ,d). Çubuk, St.40 veya St.45 yapısal karbon çeliğinden yapılmıştır. Yüzeyi çimentolu ve cilalıdır.

Çaprazkafa.Çubuğu biyel koluna bağlamak için tasarlanmıştır, ileri geri doğrusal hareket gerçekleştirir ve bir mahfazadan oluşur 1 ve iki ayakkabı 2 (pirinç.). Gövde ile ayakkabı arasına bir dizi ara parça yerleştirilmiştir 3 boşlukları kontrol etmek için. Ayakkabının kayan yüzeyinin ve dolayısıyla kılavuzların şekli silindiriktir.

Çaprazkafa, kale somunlu cıvatalarla çubuğa bağlanır 6, dönmeye karşı emniyete alınmıştır. Çaprazkafa gövdesi çelikten dökülmüştür ve pabuçlar gri ince taneli dökme demirden veya Babbitt dolgulu çelikten yapılmıştır. Çapraz kafa pimi St.20 ve St.45 karbon çeliğinden veya 20X ve 40X krom çeliğinden yapılmıştır. Sertlik kazandırmak için parmak çimentolanır, sertleştirilir ve sınıf 9 temizliğine göre taşlanır. Parmağın yüzeyi 1. ve 2. doğruluk sınıflarına göre işlenir.

Pirinç. . Amonyak yatay kompresör çapraz kafası:

1 - gövde; 2 - ayakkabılar; 3- ped; 4 ve 5 pul; 6 - çubuğu sabitlemek için kale somunu; 7 - çubuk.

Bağlantı Çubuğu. Krank milini pistona veya çapraz kafaya bağlar ve bir çubuktur 1 uçlarında başlıklar bulunan, biri tek parça 2'li, diğeri sökülebilir 3 (Şekil, a). Konektör düz (çubuğun eksenine dik) veya eğik olabilir. Bölünmüş kafa, babbitt 7 ile doldurulmuştur veya babbitt ile doldurulmuş bir astarı vardır ve biyel kolu cıvataları ile krank miline sabitlenmiştir 4 Kale somunlu 5. Her iki taraftaki biyel kolu kafasının yarımları arasına bir takım ince şimler yerleştirilir 6. Babitt biraz aşınmışsa, contaların bir kısmını çıkarabilir ve mil ile biyel kolu kafasının iç yüzeyi arasındaki önceki boşluğu (yatak gerilmesi olarak adlandırılır) eski haline getirebilirsiniz. Yeni modellerin kompresörleri ince duvarlı Babbitt gömlekleri ile donatılmıştır. Bu astar, 1,7 mm kalınlığında bir babbitt tabakasıyla kaplanmış, 0,25 mm kalınlığında iki kat çelik banttan oluşur. Bu durumda, bir takım şimler takılmaz.

Çapraz kafalı kompresörün kapalı kafasında preslenmiş bronz bir burç bulunur 8 ve piston pimi ile pistona bağlanır. En yaygın olarak kullanılanlar, piston deliğinde ve biyel kolu burcunda serbestçe dönen yüzer pimlerdir. Yay halkaları veya sürtünme önleyici malzemelerden yapılmış tapalar nedeniyle eksenel hareket sınırlıdır.

Bazı küçük kompresör modellerinde iki tek parça kafalı bronz veya alüminyum bağlantı çubukları kullanılır (Şekil ,b). Bu tür bağlantı çubukları eksantrikli düz bir mile karşılık gelir (Şekil , d).

İLE biyel yatakları yağ kanallardan sağlanır 9 Ve 10 (bkz. Şekil ,a) ve kompresör şaftındaki delikler boyunca alt kafalara cebri (pompa) yağlama ile.

Pirinç. . Krank mekanizmasının detayları:

alt bölünmüş kafalı a-biyel kolu: 1 - çubuk;

2 - tek parça kafa; 3'lü kafa;

4 - cıvatalar; 5 - kale fındıkları; 6 - ped;

7 - astar; 8 - bronz burç; 9, 10 - petrol tedarik kanalları; B- tek parça başlı biyel kolu;

V- krank mili: 1- ana muylular; 2 - yanaklar;

9 - biyel kolu muyluları; 4 - karşı ağırlık; 5 - yağ keçesi için boyun; G- biyel kollu eksantrik mil: 1 - mil;

2 - karşı ağırlıklar; 3 - Bağlantı Çubuğu; D- krank mekanizması: 1 - krank mili; 2 - kaydırıcı; 3 aşamalı; 4 - piston.

Bölünmüş kafalı biyel kolları St.40 ve St.45 karbon çeliğinden yapılır, daha sonra tavlama ve normalizasyon ile dövülür veya damgalanır, biyel kolu cıvataları 38ХА veya 40ХА krom çeliğinden yapılır ve piston pimleri St.20 karbon çeliğinden yapılır. ve St.45 veya krom çelik 20X ve 40X. Piston pimleri sertleştirilmiştir ve çalışma yüzeyi en az sınıf 9 temizliğine göre taşlanmıştır.

Şaft.Şaftın sağlam ve dayanıklı olması ve sürtünme yüzeylerinin aşınmaya dayanıklı olması gerekir. Krank milleri (Şek., b), eksantrik (küçük kompresörlerde) (bkz. Şek., d) ve krank (Şek., D).İkincisi, küçük hermetik kompresörlerin krank mekanizmasında kullanılır. Bu hareket mekanizması, pistona kaynaklanmış bağlantının (3) eksenine dik olarak hareket eden bir krank mili (1) ve bir kaydırıcıdan (2) oluşur. 4,

En yaygın olanları çift kranklı ve çift destekli millerdir. Dizler 180° kaydırılır. Şaft muylularında atalet kuvvetlerini dengelemek için tasarlanmış karşı ağırlıklar bulunmaktadır. Her şaft muylusuna bir, iki, üç veya dört bağlantı çubuğu bağlanmıştır.

Şaft destekleri rulmanlardır. Çapraz kafalı kompresörlerde çoğunlukla ana rulmanlar kullanılır - bilyalı ve makaralı. Ancak yatak olarak bronz ve dökme demir burçlar da kullanılmaktadır. Küçük yüksek hızlı kompresörlerde gürültüyü azaltmak için kaymalı yataklar kullanılır. Çaprazkafalı yatay kompresörler babbitt ile doldurulmuş kaymalı yataklar kullanır. Şaftı takarken bu yataklar muylular boyunca kazınır.

Kompresör krank milleri dövme veya damgalama şeklinde St. 45 karbon çeliğinden veya 40X krom çeliğinden yapılır. Milin içine yağ kanalları delinir. Şaftların ana ve biyel kolu muyluları silindirik olmalı, tüm ana muyluların eksenleri aynı düz çizgide olmalı, biyel kolu muylularının eksenleri ana muyluların eksenine paralel olmalı, ana muyluların salgısı dergiler tolerans sınırlarını aşmamalıdır. Aşınmaya karşı dayanıklılık için şaft muyluları sertleşinceye kadar sertleştirilir ve temperlenir. R s =52÷60. Boyunlar yüksek frekanslı akımlarla ısıtılır. Isıl işlemden sonra sınıf 9 temizliğine göre taşlanırlar (kaymalı yataklar için).

Volan kasnağı. Krank miline bir anahtarla yerleştirilir ve bir somunla sabitlenir. Kayış tahriki kullanıldığında, volan jantında V kayışları için oluklar bulunur. Doğrudan şanzıman durumunda, volan kavraması yalnızca motor üzerindeki yükü eşitleme amaçlıdır.

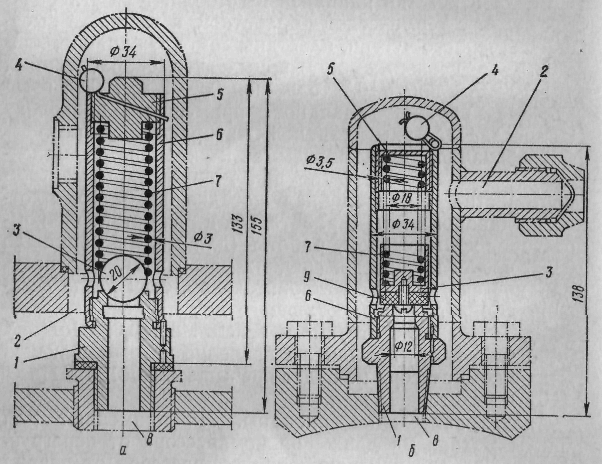

Yağ keçeleri.Çapraz kafalı kompresörlerde, karterden çıkıntı yapan şaftı sızdırmaz hale getirmek için tasarlanmışlardır ve yatay çapraz kafalı kompresörlerde, kompresör silindirinin çalışma boşluğunu tamamen kapatmak amacıyla çubuğu sızdırmaz hale getirmek için tasarlanmıştır. Yağ keçeleri iki türe ayrılabilir: sürtünme halkalı çapraz kafalı kompresörler için yağ keçeleri (bronz çelik, grafit çelik). Bu tür yağ keçelerinde halkalar arasındaki yoğunluk, körük ve yayların esnekliğinin yanı sıra ek bir hidrolik sızdırmazlık sağlayan bir yağ banyosu yardımıyla oluşturulur; Çapraz kafalı kompresörlerin contaları, bölünmüş metal ve tek parça floroplastik halkalara sahip çok odacıklıdır.

Çapraz kafalı kompresörler için körüklü contalar. Bir çift bronz-çelik sürtünme halkasına sahip bu tür yağ keçeleri, şaft çapı 40 mm'ye kadar olan küçük kompresörlerde kullanılır (Şekil ,a). Kompresör şaftının üzerine, üzerine çelik bir halkanın sıkıca oturduğu elastik bir lastik halka (1) yerleştirilmiştir. 2. Her iki halka da mil ile birlikte döner. Daha sonra körüğü temsil eden bir ünite şaftın üzerine gevşek bir şekilde yerleştirilir. 4 (iki katmanlı ince oluklu bir tüp), bir ucuna bronz bir halkanın (3) lehimlendiği ve diğer ucuna - bir kılavuz cam 6. Kılavuz kabı bir kapakla contalara (7) sabitlenir 8 krank karterine, böylece körüklü bronz halka hareketsiz kalır. Bahar 5 bronz bir yüzüğe basar 3 dönen çelik halkaya 2.

Bu halkaların iyi bir şekilde alıştırılması gerekir. Yağ keçesi haznesi yağla doldurulur. Körük contasının dezavantajı körüğün mukavemetinin tamamen tatmin edici olmamasıdır.

Yağ keçeli yaylı keçelerin üretimi daha az emek gerektirir, kullanımı güvenilirdir ve kurulumu ve çalıştırılması kolaydır.

En gelişmiş olanı, biri özel metalize grafitten, diğeri çimentolu çelikten yapılmış bir çift sürtünme halkasına sahip yaylı contadır.

Çapraz kafalı kompresör için tek taraflı grafit çelik yaylı conta. Bu tip bir yağ keçesi Şekil 2'de gösterilmektedir. ,B. Kapağa takılı sabit çelik halkaya 5 1 conta üzerinde 4, Grafit sızdırmazlık halkası preslenir 5, hareketli bir halkaya monte edilmiştir 6. Yüzük 6 elastik bir lastik halka üzerindeki şaftın üzerine yerleştirilmiştir 2. Grafit uçlu hareketli bir halka, sabit bir çelik halkaya bastırılır 3 bahar 8, 7 numaralı rondelalara dayanır.

Çift taraflı grafit çelik kompresör yağ keçesi P110Şekil 2'de gösterilmiştir. , V.İki çelik halka 3 grafit ekler ile 4 elastik floroplastik halkaların üzerine şaftı takın 8. Hareketli halkalar arasında 3 klip yüklü 2 T rondelaların üzerinde duran birkaç yayın (9) bulunduğu 10. Yayların etkisi altında, grafit uçlu çelik halkalar 4 dışta bulunan çelik halkalara (5) bastırıldı 6 ve dahili 12 yağ keçesi kapakları. Kompresör çalışırken, grafit uçlu elastik ve çelik halkaların yanı sıra yaylı bir kafes mil ve kapaklarla birlikte döner. 6 Ve

Pirinç. . Çapraz kafalı kompresörler için yağ keçeleri:

A- körük;

B- yaylı grafit çelik tek taraflı;

V- yaylı grafit çelik çift taraflı.

12 yüzüklerle 5 sabittir, Dönen çelik halkalar bir çubukla sabitlenmiştir 7, ve klip

(kilitleme vidası 1. Şaft contası floroplastik halkalar (5) tarafından sağlanır ve yağ keçesi haznesinin contası, hareketli grafit uçlar arasındaki yoğunlukla sağlanır. 4 (halkalar) ve sabit çelik halkalar 5. Yağ keçesinin tam sızdırmazlığı bir yağ keçesi ile sağlanır. Yağ, dişli pompa aracılığıyla yağ keçesi haznesine beslenir ve mildeki deliklerden biyel kolu yataklarına boşaltılır. Yağ keçesi kapağı, yağ basıncını karterdeki basıncın 0,15-0,2 MPa üzerinde tutan bir bypass kontrol valfına (11) sahiptir.

Çapı 50 mm'ye kadar olan küçük şaftlar için, şafta eş merkezli ortak yaylı çift taraflı grafit çelik contalar kullanılır. Bu tür yağ keçelerinde halkalar arasına burç takılmaz.

Bölünmüş alüminyum ve yekpare floroplastik halkalara sahip çok odacıklı yağ keçeleri. Yalnızca çapraz kafalı kompresörlerin çubuklarının sızdırmazlığını sağlamak için kullanılırlar. Böyle bir yağ keçesinin bileşimi (Şek.), bir ön yağ keçesini ve yağ keçesinin kendisini içerir.

Ön yağ keçesi yuvasında 5 dört bölünmüş halka yerleştirildi 4, üç bölümden oluşuyor. Halkaların dış yüzeyinde, içine bilezik yayının yerleştirildiği bir oluk bulunmaktadır. 3. Halkaların iç yüzeyi hassas ve temiz bir şekilde işlenir ve yaylar aracılığıyla çubuğa doğru bastırılır.

Ön yağ keçesi yuvasının arkasında üç sürekli halka vardır 9 çelik (aynı zamanda sürekli) halkalarla dönüşümlü olarak floroplastikten yapılmış 8, 10 ve 11. Somunları sıkarken 2 Elastik floroplastik halkalar çubuğa sıkı bir şekilde oturur.

Yağ keçesinin kendisi beş odadan oluşur. Her biri alüminyum sızdırmazlık halkalı bir dökme demir gövdedir (tutucu) 1 6 ve bir kapatma halkası (7). Kapatma halkası radyal olarak üç parçaya bölünmüştür ve sızdırmazlık halkası, radyal yuvalarla örtüşen altı parçadan oluşur. Bu ayrık halkalar, ön yağ keçesi halkaları gibi, bilezik yaylarıyla çevrelenmiştir. Yay, ayrık halkanın parçalarını sıkıştırır ve bunları radyal olarak çubuğa doğru bastırır. Bu tasarımla yoğunluk kendi kendini düzenler, çünkü aşınma meydana geldikçe halka radyal olarak çubuğa doğru bastırılır. Çubuk ısıtıldığında, salmastra halkası genişler, soğutulduğunda bilezik yaylarının esnekliği nedeniyle halkanın ters sıkıştırma işlemi meydana gelir.

Bölünmüş halkalar alüminyum alaşımından yapılmıştır. Halka boşlukları sertleştirilir ve yapay yaşlandırmaya tabi tutulur. Halkaların sızdırmazlık yüzeyleri dikkatlice işlenir ve çubuğa, birbirine ve hazne gövdesine taşlanır.

Pirinç. . AO tipi kompresör çubuğunun sızdırmazlığını sağlamak için çok odacıklı yağ keçesi.

Yağ keçesi ve çubuk, yağlayıcı pompasından özel bir burç-fener vasıtasıyla yağlanır.

Yağ keçesi ile ön yağ keçesi arasındaki bölme kompresörün emme tarafına bağlanır. Bu nedenle, amonyak buharı silindirden yağ keçesi yoluyla nüfuz ettiğinde, kompresör tarafından bu hazneden emilir. Böylece ön yağ keçesi sadece emme basıncı altındadır. Ön yağ keçesinin amacı, kompresör durdurulduğunda (somunları sıkarak) ek yoğunluk oluşturmak ve amonyak sızıntısını önlemektir. 2) ve krank mekanizmasını yağlamak için kullanılan basit makine yağının silindire ve yağ keçesine girişi.

Emme ve boşaltma vanaları. Soğutma kompresörlerinde bu valfler kendiliğinden çalışır, yani. Valf plakasının iki tarafındaki basınç farkının etkisi altında açılırlar ve plakanın veya yayın esnekliğinin etkisi altında kapanırlar.

Herhangi bir valfin ana elemanları bir yuva, yuvanın üzerinde uzanan, geçişi engelleyen bir plaka, plakayı yuvaya bastıran bir yay ve aynı zamanda yükselmesini sınırlayan bir plaka kılavuzundan (soket) oluşur. koltuğun üstündeki plaka. Bazı vanalarda yay takılmaz, daha sonra kendinden yaylı plakalar kullanılır. 0,2-1 mm kalınlığında ince yay çeliğinden yapılırlar. Valf plakalarının şekilleri çeşitlidir.

Şekil Doğrudan akışlı olmayan soğutucu akışkan küçük kompresörlerinin valfleri: A-valf kapağı;

b - basma düğmeli boşaltma valfi.

Küçük dolaylı akışlı kompresörlerde emme ve basma valfleri silindirin üst kısmında bulunur. Vana kapağı). İki silindirli dolaylı kompresörün valf kapağı Şekil 2'de gösterilmektedir. , A. Emme valfleri iki yönlü kendinden yaylıdır, boşaltma valfleri ise yaylı pinhead valflerdir (her silindir için iki fırıldak valfi).

Sele 2 emme şerit valfleri için kendinden yaylı plakalarla kaplı iki oluklu bir çelik plaka vardır 3. Astar, valf plakası 1'e taşlanmıştır ve cıvatalarla sabitlenmiştir. Emme valfleri için kılavuz, plakaların sapmasına karşılık gelen olukların bulunduğu valf plakasıdır (bkz. Şekil , a, boyunca kesit). O). Tampon plakalar oluklarda bulunur 10.

Silindirdeki emme valflerinin açılabilmesi için kompresörün emme tarafındaki basınca göre hafif bir basınç düşüşü oluşturulur (0,03 MPa≈0,3 kgf/cm2'ye kadar). Basınçlar arasındaki farkın etkisi altında, bant bükülerek soğutucu buharını astarların yuvalarından ve valf panosundaki deliklerden silindire geçirir. Silindirdeki ve emme boşluğundaki basınçlar eşitlendiğinde, bantlar düzleşerek balataların yuvalarını tıkar.

Tahliye valfi silindirden uzağa açılır ve burada yoğuşma basıncının üzerinde hafif bir basınç fazlalığı (0,07 MPa≈0,7 kgf/cm2'ye kadar) oluşturulur. Basınçlar arasındaki farkın etkisi altında çukur plakası 5, yükselen, çalışma yayını sıkıştırır 6 ve buhar geçişini açar (Şek., b). Basınçlı buhar, valf plakasındaki deliklerden ve soketteki (cam) yuvalardan silindirden kompresörün boşaltma boşluğuna çıkar. 4.

Tahliye valflerinin yuvası, valf plakasının (1) halka şeklindeki çıkıntısıdır. Çelik plaka (5) taşlanır ve çalıştırma yayı tarafından yuvaya doğru bastırılır. 6, sokette bulunur 4. Ek olarak, tahliye vanaları cam arasına monte edilmiş bir tampon yay (7) ile donatılmıştır. 4 ve kalıcı bir geçiş 8 (Şekil , b).

Silindire sıvı soğutucu veya önemli miktarda yağ girerse tampon yayı, valf plakasının kaldırma kuvvetini arttırmayı mümkün kılar. Valf çalıştırma ve tampon yayları ortak bir kılavuz manşona sahiptir 9. Basma valfleri, yayların esnekliğinin etkisi altında kapanır.

İÇİNDE  Hermetik FG0.7 kompresörde, valf panosunun üzerine baskı plakalı bir plakalı boşaltma valfi monte edilmiştir (Şek.). Tahliye valfi plakası 2

ve baskı plakası (1) valf kartı üzerine bir vida ile konsol şeklinde sabitlenmiştir 4.

Basınçlar arasındaki farkın etkisi altında plaka 2

gevşek uç valf plakasının üzerinde olacak şekilde yükselir 4

ve sıkıştırılmış buharı boşaltma boşluğuna geçirir. Valf, valf plakasının (2) ve baskı plakasının (1) esnekliğinin etkisi altında kapanır. Emme valfi 3

kamış, kendi kendine yaylanan.

Hermetik FG0.7 kompresörde, valf panosunun üzerine baskı plakalı bir plakalı boşaltma valfi monte edilmiştir (Şek.). Tahliye valfi plakası 2

ve baskı plakası (1) valf kartı üzerine bir vida ile konsol şeklinde sabitlenmiştir 4.

Basınçlar arasındaki farkın etkisi altında plaka 2

gevşek uç valf plakasının üzerinde olacak şekilde yükselir 4

ve sıkıştırılmış buharı boşaltma boşluğuna geçirir. Valf, valf plakasının (2) ve baskı plakasının (1) esnekliğinin etkisi altında kapanır. Emme valfi 3

kamış, kendi kendine yaylanan.

Pirinç. . Vana panosu

kompresör FG0.7.

Orta ve yüksek kapasiteli doğrudan akışlı olmayan çapraz kafalı kompresörlerin valfleri Şekil 1'de gösterilmektedir. . Bu kompresörlerdeki emme valfi çevresel olarak yerleştirilmiştir. Bu bir halka plakasıdır 2 (silindirin çapından daha büyük çapta), birkaç silindirik helezon yay tarafından bastırılır 3 silindir gömleğinin sonu olan koltuğa 1 (Şek. A). Basınç yayları sokette bulunur 4, plakanın yükselişini 1,5 mm'lik bir yükseklikle sınırlamak (orta sıcaklık koşullarında çalışırken).Plakanın üzerindeki boşluk silindirin boşluğu ile iletişim halindedir. Silindirdeki basınç azaldığında, emme boşluğundan gelen buhar, baskı yaylarının esnekliğini aşarak plakayı kaldırır ve plaka ile silindir gömleğinin ucu arasındaki boşluktan silindirin çalışma boşluğuna girer. Valflerin bu tasarımı, emme valfi plakalarına basılarak kompresör performansının kontrol edilmesini mümkün kılar. Bu amaçla kapağın içine (dış veya iç) bir elektromanyetik bobin yerleştirilir. 5 (Şekil ,b). Akım açıldığında, bobinin etkisi altında plakanın etkisi altında bir manyetik alan oluşur. 3 sokete çekilir ve emme valfini açar.

Orta ve büyük kapasiteli dolaylı akışlı kompresörlerin boşaltma valfleri halka tipi (bkz. Şekil , a) veya pin tipi (bkz. Şekil , b) olabilir.

Tek halkalı tahliye vanası bir yuvadan (5) ve halka şeklinde bir plakadan oluşur 6, eyere birkaç yay (7) tarafından bastırıldı ve soket 8 (bkz. Şekil a). Eyer ve rozet birbirine cıvatalanmıştır 9. Tahliye valfi silindire bağlı değildir, ancak bir tampon yay ile ona (emme valfi yuvasının tepesine) doğru bastırılır. 10. Tampon yayı, tüm basma valfinin 5 mm yüksekliğe kadar kaldırılmasına olanak tanır, bu da akış alanını arttırır ve valf ile biyel kolundaki istenmeyen gerilimi ortadan kaldırır.

Pirinç. . Orta ve büyük kapasiteli dolaylı akışlı kompresörlerin valfleri:

a - kompresör P80; B - FU40RE kompresör: 1 - emme valfi yuvası: 2 - halka plakası;

3 - bahar; 4 - priz; 5 - elektromanyetik bobin; 6 - basmalı düğmeli boşaltma valfi.

silindire sıvı soğutucu akışkan veya önemli miktarda yağ girmesi durumunda piston grubu (ve ayrıca hidrolik şok olasılığını da ortadan kaldırır).

Doğrudan akışlı kompresörlerde en yaygın olanı plaka tipi kendinden yaylı şerit valflerdir (Şek.). Emme valfleri piston tabanında bulunur ve boşaltma valfleri iç silindir kapağında bulunur. Eyerler 1 ve kılavuz soketleri 2 Valfler buharın geçişi için uzunlamasına oluklara sahiptir. Eyerlerdeki oluklar, şerit plakalar (3) ile üst üste binmektedir. Basınçlar arasındaki farkın etkisi altında, yuvalara (2) doğru bükülen plakalar, buharın geçişi için uzunlamasına yarıklar oluşturur. Sapmaya ek olarak, plakalar 0,2-0,4 mm'lik dikey bir yükselişe sahiptir, bu da buharın geçişi için daha büyük bir kesit sağlar. Valf, doğrusal bir şekil alma eğiliminde olan plakanın esnekliği ve buharın karşı basıncı nedeniyle kapanır. Kendinden yaylı şerit vanalar geniş bir akış alanına ve güvenilir bir sızdırmazlığa sahiptir. Bant valfler yatay çaprazkafalı kompresörlerde de kullanılır.

Valf yuvaları ve soketleri, ısıl işlem görmüş karbon çeliğinden ve ayrıca yüksek kaliteli dökme demirden yapılmıştır, kendinden yaylı valf plakaları, 0,2-1 mm kalınlığında çelik yaylı ısıl işlem görmüş bantlar 70S2XA veya U10A'dan yapılmıştır. Valf yaylarının üretiminde Sınıf II tel kullanılır. Valf plakaları yuvalara taşlanmıştır.

Pirinç. . Kendinden yaylı şerit vanalar:

A- emme; B - deşarj: 1 - eyer; 2 - soket; 3 plakalı bant vana; 4 - sabitleme vidası,

Vanalar için gereklilikler, minimum ölü alanla maksimum akış alanı, koltuğa zamanında oturma, hem çalışma sırasında hem de kompresör durdurulduğunda vananın sızdırmazlığı, servis ömrü (küçük makineler için 10.000 saate kadar, büyük ve orta ölçekli makineler için 10.000 saate kadar) şeklindedir. 3000 saate kadar). Kompresörün 0,8 MPa≈8 kgf/cm2 boşaltma basıncında ve 0,053 MPa≈400 mm Hg emme basıncında çalışması durdurulduktan sonra valf sızdırmazlığının tatmin edici olduğu kabul edilir. Art., kompresörün emme tarafındaki basınç artışı 0,00133 MPa≈10 mm Hg'yi aşmayacaktır. Sanat. 15 dakika içerisinde

Emniyet valfleri. Kompresör hareket mekanizmasını aşırı yükten korumak için kullanıldığı gibi, basma basıncının aşırı artması durumunda kompresörü kazalardan korumak için de kullanılırlar. Örneğin kompresörler kapalı tahliye vanasıyla çalıştırıldığında veya kondenserde soğutma suyu bulunmadığında basınç artabilir. Emniyet vanası, basma tarafını emme tarafına bağlayan hatta kesme vanalarına kadar monte edilir (şekle bakın).

Pirinç. . Emniyet valfleri: A- top; 6 - nayerstkovy.

Kompresör çalışırken emniyet valfinin kapalı olması gerekir ancak kompresör silindirindeki basınç izin verilenin üzerine çıkarsa emniyet valfi açılacak ve basma tarafından gelen buhar emme tarafına geçecektir. Bu, basınç artışını durduracak ve kaza olasılığını ortadan kaldıracaktır. Emniyet valfinin açılma basıncı, basınçlar arasında hesaplanan farka bağlıdır. R İle -R Ö . En yeni kompresör serisi için, emniyet valfleri açıkken basınçlar arasındaki fark 1,7 MPa'dır ve önceki kompresör serisi için R12'de çalışırken 1 MPa ve R717 ve R22'de çalışırken 1,6 MPa'dır.

En yaygın yaylı emniyet valfleri bilyelidir (Şek. A) ve yüksük (Şekil ,b). Valflerde yay 7, kompresördeki basınçlar arasındaki farkı maksimuma çıkaracak şekilde tasarlanmıştır. Basınçlar arasındaki fark izin verilen sınırı aştığında yay büzülür. Kapak 3 eyeri terk eder 1, Soğutucu akışkanın boşaltma boşluğundan geçtiği halka şeklinde bir delik oluşturmak 8 emme boşluğuna 2. Basınçlar eşitlendikçe vana kapanır. O-ringli yüksük valfler 9 yağa, ısıya dayanıklı kauçuk daha güvenilir bir sızdırmazlık sağlar.

Kompresöre monte edilmeden önce vanalar, cama vidalanan bir tapa 5 ile ayarlanır. 6, ve koltuğun sıkılığının yanı sıra açma ve kapama basınçları arasındaki belirli bir fark için hava ile test edilir (son test su altında gerçekleştirilir). Testten sonra vana kapatılır (conta 4).

Emniyet valfleri yalnızca orta ve yüksek kapasiteli kompresörlere takılır. Küçük kompresörlerde basma basıncının aşırı artmasına karşı koruma yalnızca otomatik cihazlarla sağlanır.

Yağlama cihazı. Kompresörün hareketli parçalarının ısınmasını ve aşınmasını azaltmak ve sürtünme için enerji tüketimini azaltmak, ayrıca yağ keçelerinde, piston segmanlarında ve valflerde ilave yoğunluk oluşturmak için kompresör yağı kullanılır. Kompresörlerin sürtünme parçaları yüksek parlama noktasına ve düşük akma noktasına sahip özel mineral veya sentetik yağlarla yağlanır.

Parlama noktası 160° C'den düşük olmayan ve katılaşma noktası -40° C'den yüksek olmayan HF-12-18 yağı, R12 ve R142 ile çalışan kompresörleri, HF-22-24 ve HF- yağını yağlamak için kullanılır. 22s-16 (sentetik) sırasıyla parlama noktaları 125-225 ° C ve akma noktaları -55 ° C ÷ -58 ° C - R22'deki kompresörler ve XA, XA-23 ve XA-30 yağları için flaşlı amonyak kompresörlerinin yağlanması için 160-180 ° C noktası ve akma noktası -40 ÷-38 - Yağ markasındaki son sayı, gıdadaki viskoziteye karşılık gelir. Çapraz kafalı kompresörlerde, açık krank mekanizmasını yağlamak için endüstriyel yağ 50 (makine SU) kullanılır.

Pirinç. . Harici tahrikli çapraz kafalı kompresör için yağlama şeması.

Kompresörler iki yağlama sistemi kullanır: sıçrayan (pompasız) ve bir yağ pompasının oluşturduğu basınç altında zorlanan. Çapraz kafalı kompresörlerde yağ deposu karterdir, çapraz kafalı kompresörlerde ise ayrı bir yağ karteridir.

Pompasız yağlama, harici tahrikli küçük kompresörlerde kullanılır. Biyel kafaları veya krank mili karşı ağırlıkları karter yağ banyosuna daldırılır ve döndükçe yağ püskürtülür (kabarcıklı yağlama) veya yağ seviyesi krank milinin merkezinde tutulur (taşmalı yağlama).

Sızdırmaz küçük kompresörlerde cebri yağlama kullanılır: dikey şaft düzeninde, şaft döndüğünde ortaya çıkan merkezkaç kuvvetlerinin etkisi altında (şekle bakın); yatay konumda, döner bir pompadan. Orta ve büyük kompresörler, genellikle dişli pompadan zorunlu yağlama kullanır. Yağ basıncı, kompresör karterindeki basıncın 0,15-0,2 MPa üzerinde tutulur. Dişli pompalar, karter kapağında (su basmamış pompa) ve karterde, yağ seviyesinin altında (su basmış pompa) bulunur. İlk durumda, tahrik doğrudan şafttan, ikincisinde ise bir çift sarmal veya düz dişli kullanılarak gerçekleştirilir.

İncirde. Su basmış dişli pompaya sahip çapraz kafalı bir kompresörün yağlama sistemi gösterilmektedir. Pompa 1, yağı karterden ağ filtre girişi yoluyla alır 4 (kaba temizleme) ve metal aşınma elemanlarını tutan manyetik çubuklar 5. Yağ, bir süzgeç aracılığıyla basınç altında pompalanır ince temizlik 3 yağ keçesi boşluğuna (6) ve contasız bir kompresörde - sahte yatağa. Daha sonra yağ, şaftta açılan kanallardan 7 alt biyel kolu kafasının yataklarına akar. Biyel kollarının üst kafaları, alt kafaların uç boşluklarından çıkan yağın sıçramasıyla yağlanır. Silindirler, pistonlar, piston segmanları ve ana yataklar aynı şekilde yağlanır.

İÇİNDE yağ sistemi basınç, bir kontrol vanası kullanılarak 0,15-0,2 MPa (1,5-2 kgf/cm2) seviyesinde tutulur 2, ince filtrenin içine yerleştirilmiştir. Basınç keskin bir şekilde yükseldiğinde valf 2 yağı kartere boşaltır. Karterdeki yağ seviyesi, yağ seviye camı kullanılarak görsel olarak izlenir. Cam içinde izin verilen seviye dalgalanmaları.

Bazı amonyak yakıtlı kompresörler yağı soğutur. Bunun için karterin yan kapaklarında su ceketleri bulunur veya yağlama sistemine (ince filtreden sonra) uzaktan yağ-su soğutucuları dahil edilir. Freonla çalışan kompresörlerde ise tam tersine bazen kompresörü çalıştırmadan önce karterdeki yağın (elektrikli ısıtıcı ile) ısıtılması gerekebilir. Isıtıldığında, uzun süreli park etme sırasında yağda çözünen freon buharlaşır, bu da kompresörü çalıştırırken yağın köpürmesini ortadan kaldırır. Yağ köpürdüğünde yağ pompasının çalışması bozulur ve yağ kompresörden soğutma sistemine taşınır.

Çapraz kafalı yatay kompresörün iki bağımsız yağlama sistemi vardır:

XA, X-23, X-30 yağlı silindir ve yağ keçesi yağlama sistemi;

krank mekanizması için endüstriyel yağ 50 ile yağlama sistemi.

Yağ, silindire ve yağ keçesine, krank milinin ucundan bir redüksiyon dişli kutusu aracılığıyla veya özel bir elektrik motorundan tahrik edilen çok pistonlu bir yağlama pompası ile beslenir.

Krank mekanizması ayrıca kompresör şaftı veya özel bir elektrik motoru tarafından çalıştırılan bir dişli pompadan cebri yağlamaya sahiptir. Pompa, yağ karterinden yağı alır ve basınç altında yağlama noktalarına yönlendirir ve ardından tekrar yağ karterine akar. Yağ karterinde veya önünde kaba filtreler, pompanın basma tarafında ise ince filtre bulunmaktadır. Yağ, ince bir filtrenin üzerine monte edilen kabuk ve boru tipi bir yağ soğutucusunda soğutulur.

PİSTONLU KOMPRESÖRLER

Modern kompresörleri tasarlarken ve üretirken tasarımların maksimum düzeyde birleştirilmesi ve standardizasyonu sağlanır; Farklı soğutma kapasitelerine sahip ve farklı soğutucu akışkanlarla çalışan kompresörler için aynı bileşen ve parçaların oluşturulması. Tasarımların birleştirilmesi ve standartlaştırılması, seri üretimin organizasyonunu büyük ölçüde kolaylaştırır, üretim ve onarım maliyetlerini azaltır.

Standart üniteler ve parçalar olarak karterler veya karterler, miller, biyel kolları, pistonlar, piston pimleri, piston segmanları, valfler, yağ keçeleri ve yağ pompaları kullanılır. Aynı piston strokuna sahip kompresörler maksimum düzeyde birleştirilmiştir. Endüstri, amonyak ve freonlarla çalışan, piston stroku 50, 70 ve 130 mm olan bir dizi kompresör üretmiştir. Farklı çap ve sayıda silindirin yanı sıra farklı kompresör şaft hızları, farklı kompresör soğutma kapasiteleriyle sonuçlanır. Bu birleşik tek kademeli kompresörlerin ana göstergeleri tabloda verilmiştir. .

Kompresör markasındaki tanımlamalar şu şekildedir: F - freon - freon, A - amonyak, V - dikey, U-U şeklinde, VU - fan şeklinde, BS - contasız, G - mühürlü, harflerin arkasındaki sayılar - soğutma kapasitesi ( bin kcal/saat cinsinden); Rakamların arkasındaki harfler - RE - elektromanyetik performans kontrollü. Masada Parantez içinde belirtilen soğutma kapasitesi ve güç tüketimi değerleri, soğutucu akışkanlarla çalışan kompresörleri ifade eder, markası da parantez içine alınır, örneğin (22FV22, vb.).

Kompresörler (tabloya bakınız) piston üzerindeki basınçlar arasındaki farka göre tasarlanmıştır R İle -R 0 0,8 MPa ≈8 kgf/cm2'den (R12 için) ve 1,2 MPa ≈12 kgf/cm2'den (R22 ve R717 için) ve kondansatördeki basınç için 1,6 MPa'dan fazla olmamalıdır.

Yeni kompresör serilerinin tasarımı ve üretimi, soğutma kapasitesinin kademeli kontrolü ile farklı soğutucu akışkanlarla çalışmak için evrensel tasarımların oluşturulmasına dayanmaktadır. Ağırlığın ve genel boyutların azaltılması, şaft dönüş hızının 25-50 s -1'e (1500-3000 rpm) çıkarılması, kondenserdeki maksimum basıncın arttırılması (2,0 MPa≈20 kgf/cm2'ye kadar), piston üzerindeki basınçlar (1,7 MPa≈17 kgf/cm2'ye kadar) ile sıkıştırma oranı (20'ye kadar) arasındaki fark. Hermetik ve contasız kompresörlerin performans aralığı genişletildi. Vidalı kompresörlerin geniş bir performans aralığında kullanımı sağlanmaktadır.

Bu serinin tek kademeli pistonlu çapraz kafalı kompresörlerinin teknik özellikleri tabloda verilmiştir. . Kompresör markasındaki tanımlamalar aşağıdaki gibidir: P- piston, PB- contasız piston, harflerin arkasında sayılar - standart modda soğutma kapasitesi (bin kcal/saat cinsinden).

Masada Farklı soğutucu akışkanlarla çalışmak üzere tasarlanmış, 66 ve 82 mm piston stroklu iki birleşik kompresör sırası verilmiştir. 66 mm piston stroklu bir dizi orta kapasiteli kompresör, önceki serinin kompresörlerini 70 mm piston stroklu, 82 mm piston stroklu bir seri - 130 mm piston stroklu büyük kompresörlerin yerini alacak ( tabloya bakınız).

Geliştirilmiş tasarıma sahip 50 mm piston stroklu kompresörler (tabloya bakınız) modern olanlar arasında kalacaktır.

Özel bir grup küçük hermetik kompresörlerden oluşur. teknik özellikler bunlar tabloda verilmiştir. .

Tek kademeli kompresörler

Küçük kompresörler. Bu kompresörler çapraz kafasızdır, dolaylı akışlıdır ve basit etkilidir. R12, R22, R142, R502 üzerinde çalışacak şekilde tasarlanmıştır. Harici bir tahrik ve salmastra ile, contasız ve sızdırmaz bir şekilde yapılırlar. Kompresörler ticari ünitelerde, taşıma ünitelerinde, otonom klimalarda ve ev buzdolaplarında kullanılmaktadır.

Harici tahrikli ve salmastralı kompresörler. Bunlar, 40 ve 67,5 mm çapında ve 45 ve 50 mm piston strokuna sahip dikey ve U şeklinde silindir düzenine sahip iki ve dört silindirli kompresörlerdir. Silindir blokları çıkarılabilir, silindirler hava soğutmalıdır. Kompresör şaftı, V-kayışı tahriki kullanan bir elektrik motoruyla veya bir kaplin aracılığıyla doğrudan bağlantıyla tahrik edilen, 24 s -1'e kadar dönüş hızına sahip çift yataklıdır. Şaftın tahrik ucu, grafit - çelik, bronz - çelik veya çelik üzerine çelik sürtünme çiftine sahip bir körük veya yaylı yağ keçesi ile kapatılmıştır. Kabarcık yağlayıcı.

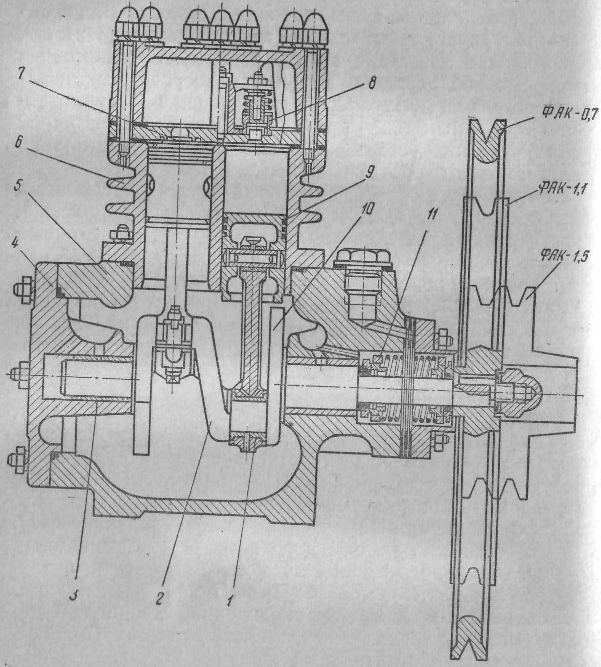

FAK-0.7, FAK-1.1 ve FAK-1.5 ünitelerine yerleşik 2FV-4/4.5 kompresörü Şekil 1'de gösterilmektedir. . Bu, 7,5, 10,8 dönüş hızında, silindir çapı 40 mm, piston stroku 45 mm, standart soğutma kapasitesi 0,815, 1,28 ve 1,75 kW (0,7, 1,1 ve 1,5 bin kcal/saat) olan dikey iki silindirli dolaylı kompresördür. ve 16,7 sn-1 (450, 650 ve 950 rpm). Farklı çaplardaki volanların ve ilgili elektrik motorlarının takılmasıyla kompresör şaftının farklı dönüş hızları elde edilir.

FAK-0.7, FAK-1.1 ve FAK-1.5 ünitelerine yerleşik 2FV-4/4.5 kompresörü Şekil 1'de gösterilmektedir. . Bu, 7,5, 10,8 dönüş hızında, silindir çapı 40 mm, piston stroku 45 mm, standart soğutma kapasitesi 0,815, 1,28 ve 1,75 kW (0,7, 1,1 ve 1,5 bin kcal/saat) olan dikey iki silindirli dolaylı kompresördür. ve 16,7 sn-1 (450, 650 ve 950 rpm). Farklı çaplardaki volanların ve ilgili elektrik motorlarının takılmasıyla kompresör şaftının farklı dönüş hızları elde edilir.

Pirinç. . Kompresör 2FV-4/4.5.

Pirinç. . Kompresör 2FV-4/4.5.

Silindirler 6 Kompresör ayrı blok olarak dökülmüş, krank mili 2 karşı ağırlıklarla 10 bronz yataklara dayanır 3. Mili kartere takmak için 5 çıkarılabilir bir kapağı var 4. 1 adet çelik bağlantı çubuğu, bölünmüş alt başlık ile damgalanmıştır. Mil, çift taraflı körüklü conta 11 ile kapatılmıştır. Kompresör sıçratılarak yağlanır. Emme kamışı 7 ve boşaltma pompası 8 2FV-4/4.5 kompresörün valfleri, özel kauçuk contalarla silindir gövdesine sağlam bir şekilde sabitlenmiş valf plakası üzerinde bulunur. Piston 9 üç sızdırmazlık halkası vardır. Pistonun alt kısmında iki adet yağ yalama oluğu bulunmaktadır. İki silindirli dikey dolaylı akışlı kompresör FV6, Şekil 2'de gösterilmektedir. . Standart kompresör soğutma kapasitesi 16-24 s -1 şaft hızında 5,5-7 kW (4,7 bin Kcal/h)'dir. Silindir çapı 67,5 mm. Piston stroku 50 mm.

Pirinç. . Pirinç. 39. Kompresör FB6:

1 - karter; 2 - silindir bloğu; 3 - pistonlu biyel kolu;

4 - valf panosu; 5 - silindir kapağı; B - krank mili; 7-arka yatak;

5 - ön yatak;

9 - yatak kabuğu;

10 - ön kapak;

11 - yağ keçesi.

FV6 kompresör karteri, saplamalı bir flanş kullanılarak kartere bağlanan silindir bloğundan ayrı olarak dökülür. Silindirin dış yüzeyinde havanın soğumasını kolaylaştıran kanatçıklar bulunur. Silindirleri bağlamak için kullanılan flanş yapay olarak genişletilir, çünkü bir krank mekanizması ile monte edilen kompresör mili bu flanş aracılığıyla krank karterine yerleştirilir.

FV6 kompresör karteri, saplamalı bir flanş kullanılarak kartere bağlanan silindir bloğundan ayrı olarak dökülür. Silindirin dış yüzeyinde havanın soğumasını kolaylaştıran kanatçıklar bulunur. Silindirleri bağlamak için kullanılan flanş yapay olarak genişletilir, çünkü bir krank mekanizması ile monte edilen kompresör mili bu flanş aracılığıyla krank karterine yerleştirilir.İÇİNDE  Çift kranklı damgalı çelik mil, rulmanlı yataklara (bilyeli ve makaralı) dayanmaktadır. Biyel kolları çelik, damgalı, I-kirişlidir.Biyel kolunun alt bölünmüş kafası babbitt ile doldurulmuştur ve üst kısma bronz bir burç bastırılmıştır. Biyel kolu, piston gövdesindeki özel oluklara yerleştirilen yaylı halkalar tarafından eksenel hareketten tutulan yüzer bir piston pimi ile pistona bağlanır. Piston alüminyumdur, iki sızdırmazlık halkası ve bir yağ sıyırıcıya sahiptir.

Çift kranklı damgalı çelik mil, rulmanlı yataklara (bilyeli ve makaralı) dayanmaktadır. Biyel kolları çelik, damgalı, I-kirişlidir.Biyel kolunun alt bölünmüş kafası babbitt ile doldurulmuştur ve üst kısma bronz bir burç bastırılmıştır. Biyel kolu, piston gövdesindeki özel oluklara yerleştirilen yaylı halkalar tarafından eksenel hareketten tutulan yüzer bir piston pimi ile pistona bağlanır. Piston alüminyumdur, iki sızdırmazlık halkası ve bir yağ sıyırıcıya sahiptir.

Emme vanaları şerit tipi, kendinden yaylıdır, tahliye vanaları ise yaylı pim tipidir (şekle bakınız). Tek taraflı grafit çelik yaylı conta. Kabarcık yağlayıcı.

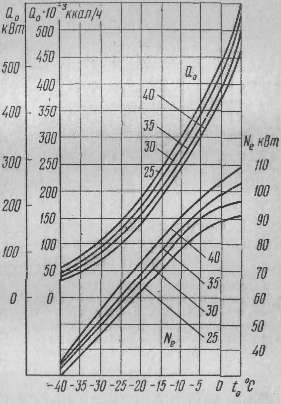

R12 ve R22'de çalışan FV6 kompresörünün grafik özellikleri, Şekil 2'deki bayanlar. .

Pirinç. . FV6 kompresörünün grafik özellikleri.

Salmastralı dört silindirli Y şekilli dolaylı akışlı kompresör FU 12 (Şekil), 24 s-1 (1440 rpm) şaft dönüş hızında 14 bin W (12 bin kcal/saat) standart soğutma kapasitesine sahiptir. FV6 kompresörüyle aynı temel üzerine inşa edilmiştir. (Piston stroku 50 mm, silindir çapı 67,5 mm.) Kompresör karterine her biri iki silindirli iki blok takılıdır. Şaft iki kranklıdır. Şaft muylularına iki bağlantı çubuğu takılmıştır. Silindir blokları, biyel kolları, pistonlar ve valfler FV6 kompresörünkilerle aynıdır.Yağ keçesi yaylı, grafit çelik, çift taraflıdır. Kompresör, karter kapağına monte edilmiş bir dişli pompa tarafından yağlanmaya zorlanır. Kompresör bir V-kayışı tahriki veya doğrudan bir kavrama aracılığıyla tahrik edilir.

Pirinç. . Salmastra kutusu dört silindirli U şeklinde dolaylı akışlı kompresör FU12:

1 - karter; 2 - silindir bloğu; 3 - yüz dişli yağ pompası; 4 - krank mili; 5 - Bağlantı Çubuğu; 6- piston; 7, 10 - emme valfleri; 8, 12 - boşaltma vanaları; 9 - Grafit ve çelik sürtünme halkalı salmastra yağ keçesi; 11 - gaz filtresi.

Contasız kompresörler. Bu kompresörler, elektrik motoruyla birlikte ortak bir kasa içerisine yerleştirilmiştir ve elektrik motorunun rotoru, doğrudan kompresör şaftına konsol şeklinde monte edilmiştir. Kompresörün yağ keçesi yoktur. Elektrik motoruna ve kompresör mekanizmasına erişim için contasız kompresör muhafazasında çıkarılabilir kapaklar bulunur.

Contasız kompresörler. Bu kompresörler, elektrik motoruyla birlikte ortak bir kasa içerisine yerleştirilmiştir ve elektrik motorunun rotoru, doğrudan kompresör şaftına konsol şeklinde monte edilmiştir. Kompresörün yağ keçesi yoktur. Elektrik motoruna ve kompresör mekanizmasına erişim için contasız kompresör muhafazasında çıkarılabilir kapaklar bulunur.

Contasız kompresörlerin çalışması daha güvenilirdir, daha yüksek şaft hızlarında çalışabilir, genel boyutları küçültülmüş ve çalışırken daha az gürültülüdür.

FVBS6 silindirlerinin dikey düzenine sahip iki silindirli contasız bir kompresör, Şekil 2'de gösterilmektedir. . R12'de çalışırken standart kompresör soğutma kapasitesi 24 s -1'de 7 kW (6 bin kcal/saat), silindir çapı 67,5 mm, piston stroku 50 mm'dir. Dökme demir karterin çıkarılabilir silindir gömlekleri vardır. Şaft çift kranklı, çelik, damgalı ve iki rulmanlıdır. Üç fazlı bir elektrik motorunun rotoru, kompresör miline konsol şeklinde monte edilir. Kompresör pistonları iki sızdırmazlık halkalı ve bir yağ sıyırıcı halkalı alüminyumdur. Bağlantı çubukları tek parça üst ve çıkarılabilir alt başlıklarla damgalanmıştır. Değiştirilebilir ince duvarlı astarlara sahip alt başlık. Emme vanaları şerit tip, kendinden yaylı, basma vanaları ise pin tipi, yay yüklüdür. Valfler ortak bir valf plakasına monte edilir. Karterde, motor gövdesinde ve silindirlerin üstünde çıkarılabilir kapaklar bulunmaktadır.

Pirinç. . Contasız iki silindirli freon kompresörü FVBS6:

1 - karter; 2-krank mili;

3 - Bağlantı Çubuğu; 4 pistonlu; 5 - silindir gömleği; 6 - tahliye vanası;

7 - emme valfi; 8 - silindir kapağı; 9 - elektrik motoru statoru; 10 - rotor; 11 - yağ ayırma diski; 12 - kapak; 13 - yağ besleme borusu; 14 - yağ keçesi;

15 - emme valfi; 16 - gaz filtresi; 17 - görüş gözlüğü.

Emme borusu stator mahfazasına monte edilir ve evaporatörden gelen soğutucu buharı elektrik motorundan geçerek silindire geçer, bunun sonucunda elektrik motorunun sargısı soğutulur ve nominal gücü azalır. motor freon ve yağa dayanıklı malzemelerden yapılmıştır.Kompresör yağlama fıskiyesi

Daha yüksek verimliliğe sahip contasız kompresörlerde (FUBS 12, FUUBS 25, FUBS 40) yağlayıcı birleştirilir. Biyel kolu muyluları su dolu bir dişli yağı pompasıyla yağlanır ve silindirler, pistonlar, piston pimleri ve ana yataklar sıçratmalı yağlamayla yağlanır. Karterdeki yağ seviyesi, karterdeki bir gözetleme camı aracılığıyla yerel olarak izlenir.

Hermetik kompresörler.Şu anda bu kompresörlerin soğutma kapasitesi 3,2 kW'a (2,8 bin kcal/saat'e kadar) kadar çıkmaktadır. Ticari ünitelerde, otonom klimalarda ve ev buzdolaplarında kullanılırlar.

Hermetik kompresörler için soğutma kapasitesi aralığının 12 kW'a çıkarılması beklenmektedir (tabloya bakınız).

Hermetik kompresörler R12, R22, R142, R502 ile çalışacak şekilde tasarlanmıştır. Bu kompresörler, elektrik motorlarıyla birlikte, hermetik olarak kapatılmış ortak bir kasaya yerleştirilmiştir. Contasız kompresörlerden farklı olarak hermetik kompresörlerin gövdesinde konnektör yoktur. Bu kompresörler kompakttır, son derece güvenilirdir ve sessiz çalışır.

Hermetik kompresörler, dikey bir şaft ve yatay silindir düzeniyle, yatay bir şaft ve dikey silindir düzeniyle yapılır. Elektrik motorları üç ve tek fazlı olarak kullanılır.

24 s-1 (1440 rpm) dönüş hızında 815 W (700 kcal/saat) standart soğutma kapasitesine (R12 üzerinde çalışırken) sahip en yaygın hermetik kompresör FG0.7 gösterilmektedir. . Elektrik motorlu kompresör kaynaklı çelik bir mahfazanın içine yerleştirilmiştir.

Pirinç. . Hermetik kompresör FG0.7-3.

Pirinç. . Hermetik kompresör FG0.7-3.

FG0.7 kompresörü iki silindirli, direkt olmayan akışlı bir kompresördür, dikey bir eksantrik mile ve yatay olarak yerleştirilmiş iki silindire sahiptir. Silindir eksenleri arasındaki açı 90°'dir. Silindir çapı 36 mm, piston stroku 18 mm. Kompresör muhafazası 11 Silindirlerle birlikte gri sürtünme önleyici dökme demirden dökülmüş ve kasanın alt yarısına üç yaylı süspansiyon üzerine monte edilmiştir. Bronz bağlantı çubukları 12 tek parça kafalar eksantrik milinin ortak biyel kolu muylusu üzerine yerleştirilir 10. Karşı ağırlıklar 16 vidalarla mile bağlanır. Pistonlar 2 çelik, piston segmansız, yivli. Piston ve silindir arasındaki sızdırmazlık, artan işleme doğruluğu, azaltılmış işleme hassasiyeti ile sağlanır.

Pirinç. . Hermetik kompresör FG0.7 için yağlama şeması.

Pirinç. . Hermetik kompresör FG0.7 için yağlama şeması.

parçaların seçici seçimiyle boşluklar. Piston pimleri 15 uçlarında pirinç tapalı çelik.

Plakalı (petal) emme ve basma vanaları çelik vana plakası üzerine monte edilmiştir. Silindir kafası 3 iki boşluğa bölünmüş ve silindire paronit contalar üzerindeki pimlerle tutturulmuştur.

Kompresör zorla yağlanır (Şek.). Yağ, gövdenin alt kısmından, şafttaki iki dikey kanal aracılığıyla sürtünme parçalarına iletilir. Kanallardan birinden yağ, bağlantı çubuklarına, diğerinden ise şaftın üst ana muylusuna akar. Kanallar radyal deliklerle kısa bir merkezi kanala bağlanır. Yağ, mil döndüğünde oluşan merkezkaç kuvvetinin etkisi altında hareket eder.

25 s -1 (1500 rpm) dönüş hızına sahip 0,35 kW gücünde üç fazlı elektrik motoru. Stator 9 (şekle bakın) kompresör mahfazasının üst kısmına bastırıldığında rotor 8 şaftın üst ucuna sabitlenmiştir. Elektrik motoru freon ve yağa dayanıklı malzemelerden yapılmıştır. Pervane 6, Rotorun üstüne takılı olup motorun soğumasına yardımcı olur. Muhafaza içinde elektrik motorlu kompresör, üç yaylı desteğe dayanır 17. Muhafazanın (7) üstünde bir emme kapatma vanası (5) bulunmaktadır. İlk olarak, buhar R12 mahfazaya girer, bunun sonucunda elektrik motoru soğutulur ve ardından iki dikey emme borusu aracılığıyla kompresöre girer. 4. Sıkıştırılmış buhar susturucudan 13 çıkar , silindirler arasındaki kompresör mahfazasında, çıkış boru hattından çıkış bağlantısına kadar bulunur 14.

Muhafazanın alt kısmında motor sargısını değiştirmek için kontaklar ve bir terminal panelinin yanı sıra motorun iki fazına bağlı termik koruma röleleri bulunmaktadır. Kompresör elektrik motoru 127 ve 220 veya 220 ve 380 V voltajlar için tasarlanmıştır.

Hermetik kompresörler çalışma sıcaklığına ve soğutucu akışkana (tablo) bağlı olarak üç versiyonda üretilmektedir.

Birleşik hermetik kompresör serisinin teknik özellikleri tabloda verilmiştir.

Uzak statorlu ve korumalı rotorlu (Şekil) hermetik kompresörlerin kullanımı daha güvenilirdir ve onarımı daha kolaydır. Bunlarda motor sargısı freon ve yağ ile temas etmez. Rotor arasında 3 ve stator 4 ekran yer alıyor 2 0,3 mm kalınlığında paslanmaz çelikten yapılmıştır.

Pirinç. . Uzak statorlu ve korumalı rotorlu hermetik kompresör FG0.7:

1-kalkan; 2 - ekran; 3 - rotor; 4 - stator; 5 - klip; B - üst kompresör muhafazası; 7 - alt kompresör muhafazası; 8 - termal korumalı terminal kutusu; 9 - stator montajı.

Ev tipi soğutma dolaplarına yönelik soğutma makinelerinde dikey ve yatay şaftlı hermetik dolaylı kompresörler kullanılmaktadır.

Yatay şaftlı ve dikey silindirli sızdırmaz tek silindirli kompresör FG0.14 (Şek.), ZIL-Moskova ev buzdolabının soğutma makinesi için tasarlanmıştır. Silindir çapı 27 mm, piston stroku 16 mm, şaft dönüş hızı 25 sn" 1. Soğutma kapasitesi T Ö=-15°С ve T K =30°C 165 W (140 kcal/saat). Elektrik motorunun nominal gücü 93 W'dur. Şekil 2'de gövdesi ve statörü olmayan hermetik bir kompresör gösterilmektedir. , A. Şaft 1 çelik, tek kranklı, çift yataklıdır. Astarsız, bölünmüş alt başlıklı dökme demir bağlantı çubuğu. Piston 3 çelik, halkasız, iki oluklu. Piston pimi 2, bir kama ve bir yay kullanılarak pistona sabitlenir. Yaylı pim bağlantısı sessiz çalışmayı sağlar. Kare plakalı emme valfi 4 (Şekil,b)

![]()

Pirinç. 46. Kompresör FG0.14: A- kompresör; B- valf grubu; V-Yağlama sistemi.

kapak arasındaki kontur boyunca sıkıştırılmış 8 ve bir silindir. Buhar silindire emme borusu (11) ve kapaktaki deliğin çevresi etrafındaki delikler yoluyla girer. Yuvarlak plakalı boşaltma vanası 6 koltuktaki delikleri kapatır 5, kapağa bağlı olan 8 perçin 7. Basınçlı buhar tahliye vanası ve borudan çıkar 12. 11 numaralı tüplere ve 12 susturucular kaynaklıdır. Döner bir pompadan zorla yağlama (Şek. V). Pompa rotoru, kompresör mili üzerinde eksantrik bir girintidir ve mahfaza, bir yatak kabuğudur. 13. Muhafazanın alt kısmından yataklara yağ verilir 13 Ve 14, ve ardından basınç düşürücü vana aracılığıyla 15 silindirin generatrix'i boyunca yapılan bir oyuğa. Şaftın çıkıntılı ucuna bir rotor bağlanmıştır 9 (bkz. şekil, A) karşı ağırlık ile 10, Kompresörün elektrik motoru özel bir tasarıma sahiptir: alternatif akım, asenkron, başlangıç sargılı tek fazlı ve sincap kafesli rotor. Elektrik motorlu kompresör, kapalı bir muhafaza içine yerleştirilmiştir. Kompresör yaylı süspansiyonlara (titreşim yalıtıcıları) monte edilmiştir.

Hermetik kompresörler üreticide soğutucu akışkan ve yağ ile doldurulur. Kompresör kasası yalnızca fabrikada veya kapalı makinelerin onarımı için özel atölyelerde açılabilir.

Pirinç. Dolaylı akışlı contasız altı silindirli kompresör PB60

Ortalama kompresörlerle. Bu grup, 66 mm piston stroku, 76 mm silindir çapı, 25 ila 90 kW standart soğutma kapasitesi (bkz. Tablo 6) olan en son seri kompresörleri ve 70 mm piston strokuna sahip önceki serinin kompresörlerini içerir. , silindir çapı 101,6 ve 81,88 mm'dir (tabloya bakınız). Tüm orta kapasiteli kompresörler çapraz kafasız, karterli ve tek etkili kompresörlerdir.66 mm piston stroklu kompresörler dolaylı, pistonlu, contasız (PB40, PB60, PB80) ve harici tahrikli - contalı (P40, P60, P80), 4, 6 ve 8 silindirli kompresörlerdir. evrensel versiyonlarda üretilmiştir, yani . çeşitli soğutucu akışkanlarla (R12, R22 ve amonyak) ve farklı sıcaklık koşullarında çalışmak için: yüksek sıcaklık ( T Ö= = + 10÷-10°C), orta sıcaklık (-5÷-30°C) ve düşük sıcaklık (-20÷-40°C) basınç farkında P İle - P Ö 1,7 MPa'ya kadar.

Piston stroku 70 mm olan kompresörlerin tamamı 2, 4 ve 8 silindirli rakorlu kompresörlerdir. İki tipte üretilirler: 81, 88 mm silindir çapında direkt akışlı, R12 ile çalışacak şekilde tasarlanmış, R22 ve amonyak içeren ve 101,6 mm silindir çapına sahip, doğrudan olmayan akışlı, yalnızca R12 üzerinde çalışacak şekilde tasarlanmıştır.

25 s -1 dönüş hızında standart modda 62,5 kW (R22'de) soğutma kapasitesine sahip, doğrudan akışlı olmayan contasız altı silindirli kompresör PB60, Şekil 1'de gösterilmektedir. .