Cơ cấu tay quay (KShM) là một cơ chế quan trọng động cơ xe, chuyển đổi chuyển động tịnh tiến của hệ thống piston thành chuyển động quay trục khuỷuđộng cơ, từ đó, chuyển động này được truyền đến các bánh xe của ô tô, làm cho ô tô chuyển động.

Dưới áp suất của các chất khí được tạo thành trong xi lanh động cơ trong quá trình đốt cháy hỗn hợp nhiên liệu-không khí, piston tạo ra chuyển động tịnh tiến về phía trục khuỷu. Các bộ phận quan trọng của cơ cấu, cụ thể là: pít-tông, thanh truyền và trục, giúp chuyển chuyển động tịnh tiến thành chuyển động quay, từ đó bắt đầu chuyển động quay của các bánh xe ô tô. TẠI thứ tự ngược lại tương tác của trục và piston như sau: trục tại chuyển động quay thông qua các chi tiết của cơ cấu - trục, thanh truyền và piston, chuyển năng lượng thành chuyển động tịnh tiến của piston.

Làm thế nào nó hoạt động cơ chế tay quay

KShM bao gồm 2 nhóm bộ phận: cố định và di chuyển.

Các bộ phận cố định bao gồm:

cacte khối; các đầu cacte; lót xi lanh; vỏ bánh răng thời gian; thùng chứa chất bôi trơn; nắp đầu khối; nhà ở bánh đà; nắp ổ trục chính trục khuỷu; chèn các ổ trục chính; ốc vít và con dấu.

Các bộ phận chuyển động bao gồm:

Pít tông; vòng piston; chốt piston; các thanh kết nối; trục khuỷu; bánh đà.

Piston cảm nhận áp suất khí, truyền nó qua chốt piston đến thanh truyền, đồng thời thực hiện các chu trình phụ trợ.

Các vòng nén làm kín mối nối khí giữa piston và thành xylanh và ngăn chặn sự rò rỉ của chất lỏng làm việc.

Vòng gạt dầu loại bỏ dầu thừa từ thành xylanh vào cacte.

Chốt piston làm nhiệm vụ ăn khớp giữa piston với thanh truyền và truyền lực từ piston sang thanh truyền.

Thanh truyền dùng để truyền lực từ chốt piston sang trục khuỷu.

Trục khuỷu lấy lực từ thanh truyền và chuyển nó thành mômen quay.

Bánh đà được thiết kế để giảm chuyển động quay không đều của trục khuỷu, cũng như đưa các piston thoát khỏi các điểm chết do động năng tích lũy trong quá trình hành trình. Ngoài ra, bánh đà tạo điều kiện thuận lợi cho hoạt động của động cơ trong quá trình tăng tốc và khắc phục tình trạng quá tải trong thời gian ngắn.

Phân loại KShM:

trong động cơ đốt trong công nghệ tự động Ba loại cơ chế tay quay được sử dụng:

KShM trung tâm (trục), trong đó trục của xi lanh và chốt piston giao với trục của trục khuỷu (KamAZ-740.10, YaMZ-238V);

Chênh lệch (deaxial) KShM, trong đó trục xi lanh không giao với trục của trục khuỷu (GAZ-51), hoặc trục chốt piston bị lệch so với trục xi lanh (ZIL-5081.10, ZMZ-66-06 và ZMZ-513) ;

Với thanh kết nối có rãnh KShM, trong đó thanh kết nối có rãnh được kết nối bằng chốt với thanh kết nối chính trong đầu tay quay của nó (V-46-2S1, D12A-525A).

Cơ chế phân phối khí (GRM) - cơ chế điều khiển thời gian van động cơ đốt trong.

Bao gồm trục cam- hoặc một số trục - và cơ cấu truyền động cho chúng, van đóng mở cửa vào và cửa ra trong buồng đốt và các liên kết truyền động - tay đẩy, thanh truyền, tay quay và một số bộ phận phụ trợ (bộ phận điều chỉnh, lò xo van, hệ thống quay van , v.v.)

Hệ thống truyền động trục cam trong mọi trường hợp đảm bảo chuyển động quay của nó với vận tốc góc bằng 1/2 vận tốc góc trục khuỷu.

Đặc điểm phân loại để thiết kế cơ cấu phân phối khí là vị trí của các van và trục cam.

Theo vị trí của các van, động cơ được phân biệt:

· Nizhnevalny (với sự sắp xếp các van ở bên);

Van trên (trong văn học cổ - "có van treo");

Bố trí van hỗn hợp.

Theo vị trí của trục cam, động cơ được phân biệt:

Với trục cam nằm ở khối xi lanh(Cam-in-Block);

Với trục cam nằm trong đầu xi lanh (Cam-in-Head);

· Không có trục cam.

Việc thiết kế cơ cấu phân phối khí chịu trách nhiệm cho việc đóng mở các van nạp và van xả của mỗi xylanh theo kế hoạch và luân phiên, đảm bảo cung cấp kịp thời hỗn hợp làm việc cho xylanh và thải khí thải ra khỏi nó.

Pít-tông, chuyển động từ TDC đến BDC, trong chu trình đầu tiên tạo ra chân không không khí, do đó nhiên liệu hoặc hỗn hợp làm việc sẵn đi vào xi lanh. Điều này xảy ra thông qua van đầu vào mở kịp thời, van này cũng đóng đúng lúc khi đạt tới piston BDC. Sau đó, có một hành trình nén trong xi lanh, và sau đó chính hành trình làm việc, chuyển hóa năng lượng đốt cháy thành năng lượng cơ học, cho phép quay trục khuỷu và cuối cùng buộc ô tô chuyển động qua một chuỗi các bộ phận và cụm chi tiết. Hành trình cuối cùng là sự nhả ra, khi piston di chuyển từ BDC đến TDC, van xả sẽ mở ra và tất cả các khí dưới áp suất của piston, bằng cách giảm không gian trong xi lanh, được đẩy ra ngoài qua các kênh xả và bộ giảm thanh vào khí quyển. . Tất cả điều này được cung cấp bởi thời gian.

Các thành phần chính ở đây không phải là quá nhiều van nạp và van xả như trục cam, buộc chúng phải hoạt động lần lượt, điều này phụ thuộc hoàn toàn vào chuyển động quay của trục khuỷu - nếu không thì quá trình thu năng lượng sẽ không hoạt động. Xem xét thiết bị thời gian động cơ chi tiết hơn.

Trục khuỷu có một bánh răng cố định cứng ở cuối. Năng lượng quay của trục khuỷu được truyền qua bánh răng này nhờ truyền động đai truyền tới trục cam, ở cuối có một bánh răng tương tự làm cho trục quay. Có những chỗ nhô ra trên trục, cái gọi là "cam". Với các cam này, trục quay, tác động luân phiên lên các van, buộc chúng phải đóng mở kịp thời. Và do lò xo được tích hợp sẵn ở mỗi van nên chúng luôn trở về vị trí ban đầu. Thiết kế của trục cam được thiết kế theo cách mà mỗi van trong mỗi xi lanh mở và đóng chính xác tại thời điểm mà nó được yêu cầu bởi hành trình mong muốn xảy ra trong mỗi xi lanh riêng lẻ.

Phiên bản cổ điển của vị trí trục cam ở phần trên của động cơ được gọi là thời điểm với "trục cam trên không", chúng ta thấy trong hình.

Đối với thời gian, một số điều chỉnh được cung cấp, cài đặt cung cấp màn thể hiện đáng tin, sự thể hiện đáng tin nói chung là động cơ ô tô, nhưng ở giai đoạn này, mục tiêu là hiểu được nguyên tắc thời gian và các thành phần quan trọng của nó trong quá trình thu năng lượng cơ học. Tất cả các tính năng và sắc thái của thiết bị thời gian, giống như bất kỳ cơ chế nào khác, chúng tôi sẽ xem xét trong một nghiên cứu chi tiết.

Khi xem xét hoạt động của thời điểm cần phân biệt hai khâu: thứ tự hoạt động của các xilanh động cơ và thời điểm van.

Thứ tự hoạt động của xi lanh

Thứ tự luân phiên của các biện pháp cùng tên trong xi lanh khác nhauđược gọi là thứ tự bắn của các xi lanh đơn vị năng lượng. Thứ tự hoạt động phụ thuộc vào vị trí của các tạp chí của cam và trục khuỷu và vị trí của các xi lanh.

Đối với động cơ bốn thì một dãy bốn xi lanh, các chu kỳ luân phiên nhau 180 °, thứ tự hoạt động có thể là 1-2-4-3 (Volga) hoặc 1-3-4-2 (VAZ - 2106, Moskvich -2140).

Thời gian của van đề cập đến thời điểm mở ban đầu và thời điểm đóng cuối cùng của van, được biểu thị bằng độ của góc quay trục khuỷu so với điểm chết. Để các xi lanh được làm sạch khí thải tốt hơn, van xả phải được mở trước khi piston đạt đến BDC, và quá trình đóng phải xảy ra sau TDC. Để có thể nạp hỗn hợp vào các xi lanh tốt hơn, van nạp phải được mở trước khi piston đạt đến TDC, và việc đóng nó phải được thực hiện sau khi đi qua BDC. Khoảng thời gian mà cả hai van mở cùng một lúc (xả và nạp) được gọi là trùng van.

Thời gian của van được các chuyên gia tại các nhà máy lựa chọn theo kinh nghiệm, tùy thuộc vào thiết kế của hệ thống nạp và xả của động cơ và tốc độ của nó. Đồng thời, họ cố gắng áp dụng chuyển động dao động của khí trong hệ thống xả và nạp sao cho đến vị trí đóng cuối cùng van đầu vào một làn sóng áp lực sẽ hình thành phía trước nó và đến giai đoạn cuối cùng của việc đóng van xả một làn sóng hiếm sẽ hình thành đằng sau nó. Với việc lựa chọn thời gian van này, có thể đồng thời cải thiện việc nạp hỗn hợp mới vào các xi lanh, cũng như làm sạch chúng khỏi khí thải tốt hơn.

Việc lắp đặt chính xác cơ chế định thời TDC được thiết lập bằng cách gắn các bánh răng định thời với các dấu trên chúng. Sai lệch trong quá trình lắp đặt thời gian van ít nhất ba răng của bánh răng xích hoặc trục cam dẫn đến tác động đáng kể của van lên piston, mất lực nén, hỏng van hoặc động cơ. Sự ổn định của thời gian van chỉ được duy trì nếu cơ chế van được quan sát khoảng cách nhiệt. Tăng khe hở giúp giảm thời gian mở van.

Trục khuỷu của hầu hết các động cơ được chế tạo bằng cách dập từ thép 45, 40X, 50T và DR-U; một số động cơ, trục được chế tạo bằng cách đúc từ gang magiê có độ bền cao. Các khuyết tật chính của trục khuỷu là mòn các tạp chí chính và thanh kết nối và sự uốn cong của trục. Ít phổ biến hơn là hư hỏng ren, vết nứt, mòn các rãnh then hoa, lỗ cho bu lông lắp bánh đà, chỗ ngồi cho bánh răng và ròng rọc, và các ren thoát dầu.

Trục khuỷu bị từ chối khi có các vết nứt, ngoại trừ các vết nứt dọc nhỏ trên các tạp chí thanh chính và thanh kết nối dài đến 3 mm. Khi độ mòn của tạp chí chính và thanh kết nối vượt quá giới hạn của kích thước sửa chữa cuối cùng, trục khuỷu của động cơ diesel cũng bị loại bỏ.

Sự cần thiết phải phục hồi trục khuỷu và thay thế các ổ trục được xác định bằng cách vượt quá khe hở cho phép trong các ổ trục.

Trước khi sửa chữa, trục khuỷu được rửa trong máy giặt OM-36000. Các khoang để làm sạch ly tâm của dầu và các kênh dẫn dầu được rửa đặc biệt kỹ lưỡng. Sử dụng máy dò lỗ hổng từ tính, kiểm tra các vết nứt trên tạp chí trục.

Sự uốn cong của trục được loại bỏ bằng cách chỉnh sửa đặc biệt với quá trình làm cứng tại chỗ.

hao mòn ghế ngồi Dưới. bánh răng hoặc ròng rọc được phục hồi bằng cách phủ lên bề mặt carbon dioxide với dây Sv-18KhGSA, sau đó được xử lý đến kích thước danh nghĩa.

Các rãnh then hoa mòn và lỗ cho chốt để lắp bánh đà được hàn bằng thiết bị bán tự động trong môi trường carbon dioxide với dây Sv-08G2S. Rãnh then hoa được mài ở cùng một vị trí để không làm ảnh hưởng đến việc lắp đặt các bánh răng thời gian. Các lỗ hàn sau khi làm sạch bề mặt cuối trên máy tiện được khoan, liên kết ngược và triển khai trên máy khoan.

Cách phổ biến nhất để khôi phục tạp chí chính trục khuỷu và thanh kết nối là mài chúng theo kích thước sửa chữa được chỉ định cho từng nhãn hiệu động cơ. Trước khi mài các tạp chí, tất cả các khuyết tật khác của trục phải được loại bỏ. Các vòng cổ được đo thành hai phần cách má 10 mm và ở hai mặt phẳng: trong mặt phẳng của tay quay và vuông góc với nó.

Để mài các loại tạp chí trục khuỷu, hãy sử dụng máy mài đa năng 3A423, máy có thể mài cả tạp chí chính và thanh nối, hoặc các loại máy chuyên dụng. Tất cả các cổ được mài theo một kích thước sửa chữa. Đầu tiên mài các tạp chí chính, và sau đó là thanh nối. Đối với đế lắp khi mài các tạp chí chính, người ta lấy phần vát của lỗ cho bánh cóc và phần vát hoặc lỗ ở cuối trục cho ổ trục. Các cơ sở dữ liệu này được kiểm tra trước và sửa chữa nếu cần. Để kiểm tra trục khuỷu được lắp vào các tâm và độ chạy của nó được đo trên các bề mặt không bị mài mòn. Độ lệch hướng tâm của cổ răng dưới bánh răng và mặt bích bánh đà không được vượt quá 0,03 và 0,05 mm tương ứng.

Khi mài các nhật ký thanh kết nối, cổ của bánh răng và bề mặt hình trụ ngoài của mặt bích bánh đà hoặc các tạp chí chính cực tiếp đất được lấy làm đế lắp.

Trước khi mài lỗ kênh dẫn dầu liên kết trên máy khoan hoặc máy khoan điện với dụng cụ mài mòn được tải đặc biệt hoặc máy khoan có đường kính 14-16 mm với các tấm cacbua.

Khi mài các tạp chí thanh kết nối, trục khuỷu được lắp vào mâm cặp ba hàm của bộ chuyển số trung tâm của các chốt chặn phía trước và phía sau. Với sự trợ giúp của máy ly tâm, trục của các tạp chí chính được dịch chuyển so với trục của bút lông của các tiêu đề phía trước và phía sau bằng giá trị của bán kính của tay quay. Việc định hướng góc của trục được thực hiện nhờ cơ cấu chỉ thị dọc theo cổ được mài. Để cảm nhận lực được tạo ra khi cắt vào cổ của bánh mài và để ngăn chặn sự lệch trục, người ta sử dụng chế độ nghỉ ổn định.

Cơm. Một thiết bị để lắp trục khi mài các tạp chí thanh nối: 1 - lăng kính; 2 - cổ thanh truyền; 3 - thiết bị chỉ thị.

Các tạp chí trục khuỷu được mài bằng bánh xe điện trên một liên kết gốm, kích thước hạt 16-60, độ cứng CM2, CI, CT1 và CT2. Chế độ mài: tốc độ chu vi của đá mài - 25-35 m / s; tốc độ trục theo chu vi - 18-25 m / phút (khi mài các tạp chí chính) và 7-12 m / phút (khi mài các tay quay), tiến dao ngang - 0,003-0,006 mm / vòng, tiến dao dọc - 7-11 mm / vòng. Để ngăn chặn sự hình thành của các vết nứt nhỏ trong quá trình nghiền, làm mát nhiều được sử dụng.

Để có được độ nhám bề mặt Ra 0,16-0,32 µm sau khi mài, các cổ trục được đánh bóng bằng hồ dán GOI số 20-30 tại cơ sở lắp đặt OR-26320 hoặc tại giá 6749. 3875K bán tự động.

Tạp chí trục khuỷu động cơ ô tô, đã vượt quá giới hạn sửa chữa về kích thước, được lắng bằng cách hàn tự động dưới một lớp chất trợ dung và được xử lý theo kích thước danh nghĩa.

Trục khuỷu tái sản xuất phải chịu cân bằng động trên máy đặc biệt KI-4274 hoặc BM-U4.

Sau khi mài và đánh bóng cổ trục, trục khuỷu và kênh dẫn dầu được rửa kỹ và thổi bằng khí nén.

Khi kiểm tra các trục đã được phục hồi, các kích thước được kiểm tra, xác định độ côn, độ noãn, nòng và yên của tất cả các cổ trục bằng cách sử dụng một giá đỡ được điều chỉnh theo các biện pháp cuối. Sự sắp xếp lẫn nhau của các tạp chí chính và thanh kết nối, sự chạy ra của các tạp chí chính giữa, bề mặt của mặt bích đối với bánh đà, sự chạy ra của các bề mặt đối với puli và bánh răng, sự dịch chuyển của các trục của các tạp chí thanh kết nối tương đối tới mặt phẳng chung đi qua các tạp chí thanh nối chính và đầu tiên, cũng như bán kính tay quay được xác định bởi các thiết bị điều khiển. Độ nhám bề mặt được xác định từ các mẫu thử độ nhám.

Kết nối sửa chữa thanh

Các thanh nối của hầu hết các động cơ autotractor được làm bằng thép 45, 40X, 40G, ... Các khuyết tật chính của thanh nối là: uốn và xoắn thanh truyền; mòn lỗ của đầu dưới của thanh nối, ống lót và lỗ của đầu trên đối với ống lót; mài mòn bề mặt chịu lực của vỏ đối với đai ốc của bu lông thanh kết nối, v.v.

Các thanh kết nối bị loại bỏ khi có vết nứt, gãy, uốn cong khẩn cấp. Ngoài ra, các thanh kết nối của động cơ SMD-60, SMD-64 và các sửa đổi của chúng bị từ chối nếu các đường xoắn hình tam giác trên bề mặt chịu lực của đầu nối phía dưới bị nhàu nát.

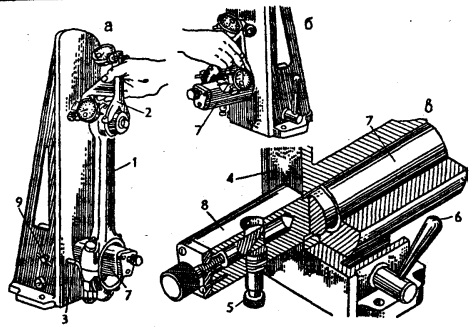

Cơm. Thiết bị KI-724 để kiểm tra các thanh kết nối: a - lắp đặt thanh kết nối vào thiết bị; b - cài đặt mũi tên chỉ thị về không; c - thiết bị trục gá: 1 - thanh nối có nắp; 2 - lăng kính với các chất chỉ thị; 3 - bộ hạn chế; 4 - tấm; 5 - ngón tay kẹp; 6 - tay cầm; 7 - trục gá; 8 - bề mặt đỡ của trục gá; 9 - vít kẹp của bộ hạn chế.

Kiểm tra độ uốn và xoắn của các thanh kết nối bằng thiết bị chỉ thị và quang học. Trong các xưởng nói chung, để kiểm tra các thanh kết nối, công cụ KI-724 được sử dụng, công cụ này phổ biến và cho phép bạn điều khiển các thanh kết nối của động cơ các thương hiệu khác nhau. Trước khi kiểm tra, khung 7 được lắp vào lỗ trên tấm 4. Trong trường hợp này, bề mặt đỡ 8 của trục gá cho đầu dưới của thanh kết nối phải ở trên cùng và ngón kẹp 5 ở dưới cùng. Thanh nối không có ống lót của đầu trên được cố định trên trục gá 7. Đầu tiên một trục gá nhỏ của thiết bị được đưa vào lỗ của đầu trên của thanh nối. Sau khi lắp lăng kính 2 vào một trục gá nhỏ, di chuyển thanh nối cùng với trục gá và lăng kính cho đến khi lăng kính dừng tiếp xúc với bề mặt của tấm. Ở vị trí này, trục gá được cố định với tay cầm 6. Sau đó, thanh kết nối được tháo ra khỏi thiết bị, và lăng kính có bộ chỉ thị được lắp vào trục gá 7 và di chuyển cho đến khi lăng kính dừng chạm vào bề mặt của đĩa và bộ chỉ thị. kim quay 1,0-1,5 vòng. Ở vị trí này, mũi tên của chỉ báo trên được đặt thành không. Xoay lăng kính trên trục gá sao cho que đo của bộ chỉ thị dưới và điểm dừng thứ hai tiếp xúc với tấm, và đặt mũi tên của bộ chỉ thị kia bằng không.

Thanh kết nối được lắp trên trục gá 7 sao cho đầu dưới của nó tựa vào bộ hạn chế 3. Một lăng kính được đặt trên trục gá nhỏ của đầu trên của thanh nối và đưa tới tấm. Khi chạm vào điểm dừng của lăng kính, mũi tên của chỉ số phía trên sẽ hiển thị lượng uốn cong tính bằng phần trăm milimét trên chiều dài 100 mm. Quay lăng kính về phía bên kia, chỉ số dưới xác định lượng xoắn của thanh nối.

Đối với thanh kết nối động cơ diesel của tất cả các hãng, độ uốn không được vượt quá 0,05 mm và độ xoắn - 0,08 mm trên chiều dài 100 mm (khoảng cách giữa điểm dừng lăng kính và thanh đo của bộ chỉ thị). Độ uốn cho phép của các thanh nối của động cơ ô tô là 0,03 mm, độ xoắn cho phép là 0,06 mm.

Các thanh kết nối có độ cong hoặc xoắn vượt quá giá trị cho phép sẽ được khôi phục hoặc loại bỏ. Cho phép làm thẳng thanh bằng cách đốt nóng thanh bằng ngọn lửa đốt gas đến nhiệt độ 450-500 ° C. Hệ thống sưởi làm giảm ứng suất bên trong thanh truyền của thanh kết nối, trong quá trình động cơ hoạt động, có xu hướng đưa thanh kết nối trở lại trạng thái ban đầu (bị biến dạng).

Sự mài mòn của các lỗ của đầu dưới của thanh nối được loại bỏ theo nhiều cách, tùy thuộc vào mức độ mòn. Trước khi phục hồi, hãy kiểm tra các bề mặt chịu lực của các đầu bu lông và đai ốc của thanh kết nối, cũng như mặt phẳng của đầu nối.

Các bề mặt hỗ trợ được mài để loại bỏ các vết mòn. Mặt phẳng phân chia bị nhăn hoặc mòn được mài hoặc mài cho đến khi mặt phẳng song song với đường sinh của lỗ. Độ không song song được phép không quá 0,02 mm trên toàn bộ chiều dài của mặt phẳng đầu nối.

Nếu lớp kim loại được loại bỏ bằng cách mài khỏi mặt phẳng phân chia của vỏ không vượt quá 0,3 mm và từ mặt phẳng chia thanh kết nối 0,2 mm đối với động cơ diesel và tương ứng là 0,4 và 0,3 mm đối với động cơ chế hòa khí, sau đó thanh kết nối được lắp ráp, các đai ốc được siết chặt với mô-men xoắn siết chặt bình thường và khoan, sau đó được mài đến kích thước danh nghĩa.

Nếu các lỗ của lớp lót trong các thanh nối bị mòn nhiều đến mức cần phải loại bỏ một lớp kim loại khỏi các mặt phẳng phân chia lớn hơn so với chỉ dẫn ở trên, thì các lỗ được phục hồi bằng cách đắp một lớp kim loại (sắt, ngọn lửa). phun, v.v.) với quá trình xử lý tiếp theo đến kích thước danh nghĩa.

Lỗ mòn của ống lót ở đầu trên của thanh nối được khoan hoặc doa cho đến khi loại bỏ dấu vết mòn và ống lót quá khổ được ép vào dọc theo đường kính ngoài. Lỗ của ống tay áo được khoét trên máy URB-VP-M hoặc trên máy tiện sử dụng một công cụ đặc biệt. Sau khi doa, ống bọc được cán ra bằng máy rèn con lăn trên cùng một máy. Khi doa, dư cho phép lăn là 0,04-0,06 mm. Quá trình cán làm giảm độ nhám bề mặt và tăng độ bền của ống lót lên 70-80%.

Ống lót bị mòn của đầu trên của thanh kết nối được khôi phục bằng cách nén, tiếp theo là sự gia tăng bề mặt bên ngoài bằng cách mạ đồng, làm đảo lộn thanh kết nối, mạ kẽm khuếch tán nhiệt, tiếp theo là gia công.

Piston và sửa chữa chốt

Trong hầu hết các động cơ, piston được làm từ hợp kim nhôm. Trong quá trình vận hành, chúng có thể xảy ra các khuyết tật sau: mòn phần bề mặt (váy) của piston, rãnh đối với các vòng piston và lỗ trên các rãnh đối với chốt piston; gờ và vết nứt. Các khuyết tật chính của chốt piston là sự mài mòn của bề mặt ngoài dưới ống lót của đầu trên của thanh truyền và dưới các lỗ của các rãnh piston, có thể xảy ra các vết nứt, phoi và vết nứt.

Các piston và vòng piston bị mòn quá giới hạn kích thước cho phép không được phục hồi. Tại sửa chữa hiện tại các lỗ mòn của các ông chủ được triển khai dưới một ngón tay quá khổ. Để duy trì sự thẳng hàng của các lỗ, chúng được mở ra bằng một mũi doa dài đặc biệt trong một lần đi qua. Sau khi triển khai, đường kính của lỗ được kiểm tra bằng một chỉ số bên trong máy đo và độ vuông góc của trục của lỗ với trục (hoặc ma trận) của piston trên các thiết bị đặc biệt.

Sửa chữa cơ cấu tay quay bao gồm việc thay thế hoặc sửa chữa các bộ phận của nó. Theo quy định, việc sửa chữa được thực hiện với việc tháo động cơ ra khỏi xe. Nếu không tháo động cơ ra khỏi xe, bạn chỉ có thể tháo hoặc lắp nắp đầu xi lanh, đầu xi lanh, chảo dầu và thay thế các miếng đệm của chúng. Khi lắp đặt các bộ phận trên, các đai ốc và bu lông của việc siết chặt chúng được siết chặt theo một thứ tự nhất định phù hợp với nguyên tắc chung thắt chặt các bộ phận cơ thể: từ trung tâm ra ngoại vi bằng phương pháp chéo. Phương pháp thắt chặt này cho phép bạn đảm bảo độ kín của các chốt và toàn bộ cơ cấu.

nắp đầu xi lanh Tháo và lắp trong trường hợp cần thay thế hoặc sửa chữa đầu xylanh động cơ, khi siết chặt các đai ốc và bu lông siết của nó, khi thay thế gioăng đầu. Ngoài ra, phải tháo nắp đậy đầu xi lanh trong quá trình bảo dưỡng, sửa chữa cơ cấu phân phối khí (điều chỉnh khe hở van, thay phớt dầu và các bộ phận phân phối khí khác). Việc tháo và lắp nắp xilanh được tiến hành cẩn thận để không làm hỏng gioăng nắp, ngoài ra khi sửa chữa động cơ nên có gioăng nắp dự phòng để thay thế trong trường hợp bị hỏng trong quá trình tháo lắp hoặc trong trường hợp miếng đệm cũ bị hư hỏng trong quá trình hoạt động của động cơ. Ngoài ra, có thể cần một miếng đệm thay thế nếu miếng đệm cao su cũ bị mất tính chất làm kín do quá cứng.

Tháo và lắp đầu của khối xi lanh Tiến hành nếu cần thay thế, khi thay thế gioăng đầu, sửa chữa cơ cấu phân phối khí. Ngoài ra, đầu xi-lanh được loại bỏ khi cặn carbon được loại bỏ khỏi thành của buồng đốt và từ đáy của piston, và cũng như nếu việc sử dụng các chất đặc biệt để loại bỏ cặn carbon không có tác dụng. Dấu hiệu đóng cặn carbon là động cơ quá nóng và tiếp tục hoạt động trong vài giây sau khi tắt máy. Để tháo đầu xi lanh, trước tiên bạn phải xả nước làm mát, sau đó tháo các thiết bị gắn trên đầu; tháo các bu lông được gắn vào động cơ. Sau đó, bạn có thể cẩn thận tháo đầu để không làm hỏng miếng đệm. Trong trường hợp miếng đệm bị dính vào đầu xi lanh, nó được tách ra bằng cách sử dụng một tấm kim loại mỏng hoặc một con dao cùn. Khi loại bỏ cặn cacbon, cần phải đặt lần lượt các pít-tông ở TDC, sau đó làm mềm cặn cacbon bằng giẻ thấm dầu hỏa, sau đó loại bỏ cặn cacbon thu được bằng dụng cụ cạo bằng kim loại mềm hoặc gỗ. Khi loại bỏ cặn cacbon bám trên thành buồng đốt, cần thực hiện các thao tác tương tự.

Lắp đặt đầu xi lanhđược sản xuất theo thứ tự ngược lại. Trước khi lắp miếng đệm cũ, nó phải được xoa bằng than chì bột để đảm bảo độ kín. Tuy nhiên, tốt nhất bạn nên thay miếng đệm cũ bằng miếng đệm mới mỗi khi bạn tháo và lắp đầu xi lanh. Sau khi lắp đầu xi lanh, cần vặn chặt các chốt của nó vào khối. Chốt được siết chặt trên động cơ nguội bằng cờ lê có mômen quay nhất định và theo một trình tự nhất định. Trong quá trình hoạt động của động cơ, đầu không cần siết thêm ốc vít, nhờ vào việc sử dụng các bu lông đặc biệt và lắp đặt một miếng đệm không co ngót. Để sửa chữa và thay thế các bộ phận khác của cơ cấu tay quay, cần phải tháo động cơ ra khỏi ô tô và tháo rời toàn bộ hoặc một phần. Để xác định sự phù hợp của bộ phận với mục đích sử dụng tiếp theo, cần phải kiểm tra tình trạng kỹ thuật các bộ phận của cơ cấu tay quay.

Khối xi lanh được cẩn thận điều khiển trực quan tính toàn vẹn của khối, trong việc đo mức độ biến dạng của nó, cũng như độ mòn bề mặt của các xylanh và lỗ đối với các ổ trục chính. Trước khi kiểm tra tình trạng kỹ thuật, khối xi lanh phải được làm sạch kỹ lưỡng, và tất cả các khoang bên trong của nó (đặc biệt là các rãnh của hệ thống bôi trơn) phải được rửa bằng dung dịch xút nóng ở nhiệt độ 75-85 ° C. Nếu có hư hỏng trên khối xi lanh (vết nứt, lỗ, phoi), thì theo quy định, khối xi lanh phải được thay thế ngay lập tức. Các vết nứt nhỏ được hàn kín bằng epoxy hoặc sửa chữa bằng cách hàn. Trong quá trình xác định biến dạng của khối xi lanh, người ta giám sát sự liên kết của các lỗ cho các ổ trục chính, cũng như độ không phẳng của đầu nối của nó với đầu xi lanh.

Kiểm tra độ phẳng của đầu nối đầu xi lanh bằng cách sử dụng một bộ thước, thước hoặc tấm bề mặt. Thước được lắp dọc theo các đường chéo của mặt phẳng phân chia và ở giữa theo hướng dọc và ngang. Sau đó, với sự trợ giúp của một đầu dò đặt dưới nó, kích thước của khe hở giữa đầu dò và thước được xác định. Khối được coi là phù hợp để sử dụng tiếp nếu kích thước của các khe hở không vượt quá 0,1 mm. Nếu khe hở không vượt quá 0,14 mm thì mặt phẳng đầu nối phải được mài để loại bỏ độ không bằng phẳng của nó. Với khe hở lớn hơn 0,14 mm thì phải thay khối xi lanh. .

Kiểm tra độ lệch của các lỗ của các ổ trục chính bằng một trục gá đặc biệt. Để kiểm tra cần lắp một trục gá vào lỗ của ổ trục chính. Nếu trục gá được lắp đồng thời vào tất cả các lỗ của ổ trục chính thì khối trụ được coi là phù hợp để sử dụng tiếp, nếu trục gá không được lắp đồng thời vào tất cả các lỗ thì khối xylanh phải được thay thế bằng một cái mới.

Sau đó, cần đo đường kính của các xylanh và các lỗ cho các ổ trục chính. Đối với thao tác này, một thước cặp chỉ thị được sử dụng. Nếu độ mòn của các lỗ vượt quá giá trị cho phép, thì khối xi lanh hoặc được thay thế bằng một cái mới hoặc khoan lỗ với kích thước sửa chữa gần nhất. Sau khi doa như vậy, các piston và vòng piston tương ứng với kích thước sửa chữa được lắp vào khối xylanh.

Kiểm tra tình trạng kỹ thuật trục khuỷu được thực hiện nhằm xác định sự hiện diện của các vết nứt, dấu vết của sự gia tăng mài mòn bề mặt ren. Trước khi kiểm tra, trục khuỷu phải được tháo ra khỏi động cơ, rửa kỹ. Ngoài ra, cần phải làm sạch và thổi sạch các khoang của các kênh dẫn dầu, sau khi tháo các nút vặn của các kênh dẫn dầu. Nếu phát hiện thấy các vết nứt trong quá trình kiểm tra bằng mắt thường của trục, thì trục phải được thay thế. Khi ren bị đứt không quá hai ren, nó được dẫn động. Sau đó, đường kính của các tạp chí chính và thanh kết nối được đo và đưa ra kết luận về việc sử dụng thêm trục, về khả năng sửa chữa các cổ trục để sửa chữa kích thước hoặc về việc thay thế trục bằng một cái mới. Phép đo tạp chí trục khuỷu được thực hiện bằng cách sử dụng một micromet dọc theo hai đai trên hai mặt phẳng vuông góc với nhau. Việc điều chỉnh lại tất cả các cổ của cùng một tên được thực hiện dưới một kích thước sửa chữa. Ngoài ra, khi kiểm tra tình trạng kỹ thuật của trục khuỷu, độ chảy trong gá lắp bánh đà và trục quay được đo bằng đầu chỉ thị micromet khi trục khuỷu quay. Việc kiểm tra này cho phép bạn kiểm tra độ vuông góc của mặt bích.

Kiểm soát tình trạng kỹ thuật bánh đà được thực hiện theo trạng thái bề mặt của mặt phẳng tiếp xúc của đĩa dẫn động ly hợp, cũng như theo trạng thái của trục và vành bánh răng. Mặt phẳng tiếp xúc của đĩa dẫn động phải không có vết xước và gờ. Ngoài ra, quá trình chạy của máy bay bánh đà được kiểm tra trong quá trình lắp ráp với trục khuỷu. Nó không được vượt quá 0,10 mm tại các điểm cực hạn. Nếu thời gian chạy vượt quá các giá trị cho phép, mặt phẳng tiếp xúc phải được nối đất hoặc phải thay bánh đà. Bánh đà cũng phải được thay thế nếu nó có vết nứt. Nếu có vết lõm trên răng của vành bánh đà, chúng nên được làm sạch, và trong trường hợp mòn hoặc hư hỏng đáng kể, vành bánh đà được thay thế bằng một cái mới. Vành mới phải được nung đến nhiệt độ 200-230 ° C rồi mới ép vào bánh đà.

đánh giá 2.86 trên 5 (7 phiếu bầu)