Radilica (CRM) je važan mehanizam motor automobila, koji pretvara translacijsko kretanje klipnog sistema u rotacijsko gibanje radilica motor, s kojeg se, zauzvrat, ovo kretanje prenosi na kotače automobila, što pokreće automobil.

Pod pritiskom gasova koji nastaju u cilindrima motora za vrijeme sagorijevanja smjese goriva i zraka, klip vrši translacijsko kretanje prema radilici. Važni dijelovi mehanizma, naime klip, klipnjača i osovina, pomažu pretvoriti translacijsko gibanje u rotacijsko, što zauzvrat započinje rotaciju kotača automobila. AT obrnuti redoslijed interakcija osovine i klipa je sljedeća: osovina tijekom rotacijskog kretanja kroz dijelove mehanizma - osovina, klipnjača i klip, pretvara energiju u translacijski pomak klipa.

Kako radi radilica

KShM se sastoji od 2 grupe dijelova: fiksnih i pomičnih.

Fiksni dijelovi uključuju:

Blok kartera; glave kartera; obloge cilindara; poklopac razvodnog zupčanika; kapacitet podmazivanja; pokrivači glave bloka; Kućište zamašnjaka; poklopci glavnih ležajeva radilice; ljuske glavnih ležajeva; dijelovi za pričvršćivanje i zaptivanje.

Pokretni dijelovi uključuju:

Klipovi; klipni prstenovi; klipni prsti; klipnjače; radilica; zamašnjak.

Klip prepoznaje pritisak plina, prebacuje ga kroz klipni klin na klipnjaču, a također izvodi pomoćne udarce.

Kompresijski prstenovi brtve plinski spoj između klipa i zida cilindra i sprječavaju istjecanje tekućine.

Prstenovi za struganje ulja uklanjaju višak ulja sa zidova cilindra u karter.

Klipna osovina služi za okretanje klipa na klipnjaču i za prenos sile iz klipa na klipnjaču.

Klipnjača služi za prijenos sile s klipnjače na radilicu.

Radilica prima snagu od klipnjače i pretvara je u obrtni moment.

Zamašnjak je dizajniran da smanji neravnine rotacije radilice, kao i da ukloni klipove sa mrtvih tačaka zbog akumulirane kinetičke energije tokom hoda radnog hoda. Uz to, zamašnjak olakšava rad motora za vrijeme ubrzavanja i prevladavanja kratkotrajnih preopterećenja.

Klasifikacija KShM:

U motorima unutrašnje sagorevanje automobilski inženjering koriste se tri vrste radilice:

Središnji (aksijalni) KShM, u kojem se osi cilindra i klipni zatik presijecaju s osom radilice (KamAZ-740.10, YaMZ-238V);

Pomaknuti (deaksijalni) KShM, u kojem os cilindra ne siječe os radilice (GAZ-51), ili je os klipnjače pomaknuta u odnosu na os cilindra (ZIL-5081.10, ZMZ-66-06 i ZMZ-513);

S vučenom klipnjačom KShM, u kojoj je vučena klipnjača prstom povezana s glavnom klipnjačom u glavi radilice (V-46-2S1, D12A-525A).

Mehanizam za raspodjelu plina (GRM) - mehanizam za kontrolu vremena ventila motor sa unutrašnjim sagorevanjem.

Sastoji se od bregasto vratilo - ili nekoliko vratila - i pogonski mehanizmi na njih, ventili koji otvaraju i zatvaraju ulazne i izlazne otvore u komorama za sagorijevanje, te prijenosne veze - potisnici, šipke, klackalice i neki pomoćni dijelovi (elementi za podešavanje, opruge ventila, sistemi rotacije ventila itd.) )

Pogonski sustav bregastog vratila u svakom slučaju osigurava njegovu rotaciju kutnom brzinom jednakom 1/2 ugaona brzina radilica.

Karakteristična obilježja za dizajn mehanizma za distribuciju plina su položaj ventila i bregastog vratila.

Motori se razlikuju po položaju ventila:

· Donji ventil (sa bočnim ventilima);

· Gornji ventili (u staroj literaturi - "sa spuštenim ventilima");

· Sa mješovitim rasporedom ventila.

Motori se razlikuju po položaju bregastog vratila:

· S bregastom osovinom smještenom u blok cilindara (Cam-in-Block);

· S bregastom osovinom smještenom u glavi motora (Cam-in-Head);

· Bez bregastog vratila.

Dizajn mehanizma za distribuciju plina odgovoran je za planirano i naizmjenično otvaranje i zatvaranje usisnih i ispušnih ventila svakog cilindra, osiguravajući pravovremeno dovodenje radne smjese u cilindar i ispuštanje ispušnih plinova iz njega.

Klip, koji se kreće od TDC do BDC, u prvom hodu stvara vakuum zraka, zbog čega gorivo ili gotova radna smjesa ulaze u cilindar. To se događa pravovremenim otvaranjem ulaznog ventila, koji se također pravovremeno zatvara kada se dosegne klip NMT. Tada se u cilindru javlja hod kompresije, nakon čega slijedi sam radni hod, koji energiju izgaranja pretvara u mehaničku energiju, što omogućava radilici da se okreće i na kraju prisili automobil da se kreće kroz lanac dijelova i sklopova. Konačni hod je otpuštanje, kada se, kada se klip premjesti iz BDC u TDC, ispušni ventil otvori i svi plinovi pod pritiskom klipa, smanjenjem prostora u cilindru, istiskuju se kroz ispušne kanale i prigušivač u atmosferu. Sve to osigurava vrijeme.

Ovdje glavna komponenta nisu toliko usisni i ispušni ventili koliko bregasto vratilo, prisiljavajući ih da rade naizmjenično, što je pak u potpunosti ovisno o rotaciji radilice - inače postupak dobivanja energije neće raditi. Razmotrite detaljnije uređaj za podešavanje vremena motora.

Radilica ima na kraju kruto učvršćeni zupčanik. Rotacijska energija radilice prenosi se kroz ovaj zupčanik pomoću remenskog pogona na bregastu osovinu koja na kraju ima sličan nazubljeni točak, zbog čega se osovina okreće. Na osovini se nalaze izbočine, takozvane "grebene". Upravo s ovim bregicama osovina, rotirajući, djeluje naizmjenično na ventile, prisiljavajući ih da se na vrijeme otvore i zatvore. A zahvaljujući ugrađenim oprugama na svakom ventilu, oni se uvijek vraćaju u prvobitni položaj. Dizajn bregastog vratila napravljen je tako da se svaki ventil u svakom cilindru otvori i zatvori tačno u trenutku kada to zahtijeva pravi hod koji se javlja u svakom pojedinačnom cilindru.

Klasična verzija položaja bregastog vratila u gornjem dijelu motora nazvana je razvodnjavanjem s "gornjim bregastim vratilom", što vidimo na slici.

Za vrijeme je predviđeno nekoliko podešavanja, čije postavljanje pruža pouzdane performanse motora automobila u cjelini, ali u ovoj fazi cilj je bio razumjeti sam princip djelovanja razvodnog remena i njegove važne komponente u procesu dobivanja mehaničke energije. Sve značajke i nijanse vremenskog uređaja, kao i bilo koji drugi mehanizam, razmotrit će se u detaljnoj studiji.

Kada se razmatra rad vremenskog razvoda, potrebno je razlikovati dvije faze: redoslijed rada cilindara motora i razvod ventila.

Redoslijed cilindara

Redoslijed izmjene istoimenih mjera u različitih cilindara naziva se red cilindara jedinica napajanja... Postupak ovisi o položaju zupčanika bregastog vratila i radilice te položaju cilindara.

U četverocilindričnom linijskom četverotaktnom motoru hodovi se izmjenjuju na 180 °, redoslijed rada može biti 1-2-4-3 (Volga) ili 1-3-4-2 (VAZ-2106, Moskvich-2140).

Pod vremenskim razmakom ventila podrazumijevaju se početni momenti otvaranja i završni momenti zatvaranja ventila, koji su izraženi u stupnjevima rotacije radilice u odnosu na mrtvu točku. Da bi se cilindri bolje očistili od ispušnih plinova, ispušni ventil mora se otvoriti prije nego što klip dosegne BDC, a postupak zatvaranja mora se dogoditi nakon TDC. Da bi se cilindri bolje napunili smjesom, ulazni ventil mora se otvoriti prije nego što klip dosegne TDC, a njegovo zatvaranje mora se izvršiti nakon prolaska kroz BDC. Vremenski interval tijekom kojeg su oba ventila istovremeno otvorena (izlaz i ulaz) naziva se preklapanje ventila.

Upravljanje vremenom ventila stručnjaci u tvornicama odabiru empirijski, ovisno o dizajnu usisnog i ispušnog sistema motora i njegovoj brzini. Istovremeno, oni imaju tendenciju da primjenjuju oscilatorno kretanje plinova u ispušnom i usisnom sistemu na takav način da u krajnji položaj zatvaranja usisni ventil ispred njega bi se stvorio val pritiska i do završne faze zatvaranja ispušni ventil iza njega bi se stvorio val razrjeđenja. Ovim odabirom vremena podešavanja ventila istovremeno je moguće poboljšati punjenje cilindara svježom smjesom, kao i njihovo bolje čišćenje od ispušnih plinova.

Ispravnost ugradnje TDC mehanizma za određivanje vremena utvrđuje se uključivanjem razvodnih zupčanika sa prisutnim oznakama na njima. Odstupanje u ugradnji razvoda ventila za najmanje tri zuba lančanika ili zupčanika bregastog vratila dovodi do značajnog udara ventila na klip, gubitka kompresije, loma ventila ili motora. Konstantnost vremena ventila održava se samo ako se promatra u sklopu ventila toplotni jaz... Povećanje zračnosti skratit će vrijeme otvaranja ventila.

Radilice većine motora izrađene su od kovanog čelika 45, 40X, 50T i DR-U nekih motora, osovine su izrađene od lijevanja od magnezijumovog gvožđa visoke čvrstoće. Glavni nedostaci radilice su trošenje glavnih i klipnjača i savijanje vratila. Rjeđa su oštećenja navoja, pukotine, habanje na otvorima za ključeve, rupe za vijke zamašnjaka, sjedala za zupčanik i remenicu, navoji za brisanje ulja.

Radilica se odbija u prisustvu pukotina, s izuzetkom malih uzdužnih pukotina na glavnim i klipnim šipkama dužine do 3 mm. Sa trošenjem glavnih i klipnjača, koje premašuje zadnju veličinu popravka, radilice dizel motora se također odbacuju.

Potreba za vraćanjem radilice i zamjenom ležajeva utvrđuje se prekoračenjem dopuštenih zazora ležajeva.

Prije popravaka radilica se opere u mašini za pranje rublja OM-36000. Šupljine za centrifugalno čišćenje ulja i uljni kanali su posebno temeljito oprani. Koristeći magnetni detektor nedostataka, provjerite ima li pukotina na šupljinama osovine.

Savijanje osovine uklanja se posebnim ravnanjem lokalnim kaljenjem.

Istrošeno sjedala pod. zupčanik ili remenica se obnavlja nanošenjem na ugljen-dioksid žice Sv-18HGSA, nakon čega slijedi obrada do nazivne veličine.

Istrošeni žljebovi za ključeve i rupe na klinovima za ugradnju zamašnjaka zavareni su poluautomatskim uređajem u okruženju ugljen-dioksida žicom Sv-08G2S. Utor za ključeve gloda se na istom mjestu kako ne bi došlo do ometanja instalacije zupčanika. Zavarene rupe nakon čišćenja krajnje površine na strugu buše se, upuštaju i postavljaju na stroj za bušenje.

Najčešći način za obnavljanje glavnih i klipnjača klipnjača je brušenje na dimenzije popravka postavljene za svaku marku motora. Svi ostali nedostaci na vratilu moraju se popraviti prije brušenja šupljina. Vrat se mjeri u dva presjeka na udaljenosti od 10 mm od obraza i u dvije ravni: u ravni ručice i okomito na nju.

Za brušenje rukavca radilica koristi se univerzalna mašina za brušenje 3A423, na kojoj se mogu brusiti i glavni i klipnjači, ili specijalizirane mašine. Svi vratovi su brušeni do iste veličine popravka. Prvo se vode glavni žljebovi, a zatim klipnjača. Za osnove za pričvršćivanje pri brušenju glavnih šupljina uzimaju fazu rupe za ragtu i fazu ili rupu na kraju osovine za ležaj. Te se baze podataka prethodno provjeravaju i, ako je potrebno, ispravljaju. Da bi se provjerilo, radilica je ugrađena u središta i mjeri joj se istjecanje na neotrcanim površinama. Radijalno istjecanje rukavca ispod zupčanika i prirubnice zamašnjaka ne smije prelaziti 0,03, odnosno 0,05 mm.

Pri brušenju čaura klipnjače, nosač zupčanika i vanjska cilindrična površina prirubnice zamašnjaka ili ekstremni glavni kanali uzemljenja uzimaju se kao osnove za montiranje.

Pre brušenja rupe uljni kanali upuštači na bušaćoj mašini ili električnoj bušilici sa posebno napunjenim abrazivnim alatom ili bušilici promjera 14-16 mm s karbidnim pločama.

Pri brušenju klipnjača klipnjače, radilica je ugrađena u tročeljusnu steznu glavu ručice osovine i središnjeg vratila. Uz pomoć centrometara, os glavnih rukavca pomaknuta je u odnosu na os glavica točkića glave i zadnje poluge za radijus radilice. Kutna orijentacija osovine provodi se pomoću pokazivača duž vrata za brušenje. Stalni odmor koristi se za opažanje sile stvorene prilikom zarezivanja u vrat abrazivnog kotača i za sprečavanje skretanja vratila.

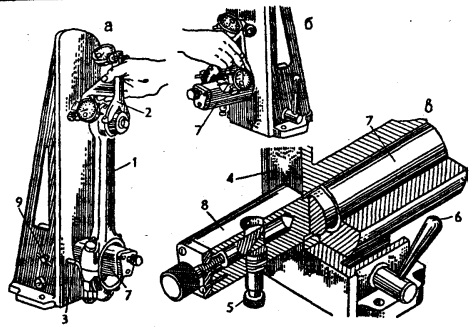

Slika: Uređaj za ugradnju osovine prilikom brušenja klipnjača: 1 - prizma; 2 - vrat klipnjače; 3 - indikatorski uređaj.

Elasti radilice brušeni su elektrokorundskim kotačima na keramičkoj vezi veličine zrna 16-60, tvrdoće CM2, CI, CT1 i CT2. Način brušenja: obodna brzina brusnog kola - 25-35 m / s; obodna brzina osovine - 18-25 m / min (pri brušenju glavnih rukavca) i 7-12 m / min (pri brušenju klipnjača), poprečni dovod kruga - 0,003-0,006 mm / okretaja, uzdužni pomak - 7-11 mm / okretaja ... Kako bi se spriječilo stvaranje mikropukotina tijekom brušenja, koristi se obilno hlađenje.

Da bi se nakon brušenja postigla površinska hrapavost od Ra 0,16-0,32 mikrona, vratovi se poliraju pastom GOI No.20-30 na instalaciji OR-26320 ili na postolju 6749. U specijaliziranim popravljačkim poduzećima s velikim programima popravka, umjesto poliranja, za završnu obradu vratova umjesto poliranja koristi se superfiniranje. poluautomat 3875K.

Časopisi radilice automobilski motorikoji su prešli granice popravka u veličini, nanose se automatskim nanošenjem pod sloj fluksa i obrađuju do nominalne veličine.

Obnovljene radilice su podvrgnute dinamičko balansiranje na specijalnom vozilu KI-4274 ili BM-U4.

Nakon brušenja i poliranja čaura, radilice i uljni kanali se temeljito operu i ispušu komprimiranim zrakom.

Prilikom pregleda oporavljenih okna provjeravaju se dimenzije, određuje se konusnost, ovalnost, oblik cijevi i sedla svih vratova uz pomoć nosača prilagođenog prema krajnjim mjerama. Relativni položaj glavnih i klipnjača, otkucaji srednjih zupčanika, površine prirubnice zamašnjaka, otkucaji površina remenice i zupčanika, pomicanje osi klipnjača klipnjače u odnosu na zajedničku ravninu koja prolazi kroz prvi glavni i prvi klipnjač, \u200b\u200bkao i radijus radilice određuju se pomoću upravljačkih uređaja. Hrapavost površine određuje se uzorcima hrapavosti.

Popravak klipnjača

Klipnjače većine motora za auto-traktore izrađene su od čelika 45, 40X, 40G, itd. Glavne nedostatke klipnjača: savijanje i uvijanje šipke; habanje provrta donje glave klipnjače, čahure i otvora gornje glave za čahuru; habanje površina ležaja poklopca za matice vijaka klipnjače itd.

Klipnjače se odbacuju u slučaju pukotina, prekida i zavoja u nuždi. Pored toga, klipnjače motora SMD-60, SMD-64 i njihove preinake odbacuju se ako su trokutasti zavoji na potpornim površinama konektora donje glave zgužvani.

Slika: KI-724 uređaj za provjeru klipnjača: a - postavljanje klipnjače na uređaj; b - postavljanje strelice indikatora na nulu; c - uređaj trna: 1 - klipnjača s poklopcem; 2 - prizma sa indikatorima; 3 - graničnik; 4 - ploča; 5 - stezna igla; 6 - ručka; 7 - trn; 8 - potporna površina trna; 9 - stezni vijak graničnika.

Savijanje i uvijanje klipnjača provjeravaju se pomoću indikatorskih i optičkih uređaja. U radionicama opće namjene uređaj KI-724 koristi se za provjeru klipnjača, koji je univerzalan i omogućava vam upravljanje klipnjačama motora različitih marki... Prije provjere, okvir 7 umetne se u otvor ploče 4 uređaja. U tom slučaju potporna površina 8 vretena za donju glavu klipnjače treba biti na vrhu, a stezni klin 5 na dnu. Klipnjača bez čahure gornje glave učvršćena je na trnu 7. Mali trn uređaja prethodno se uvodi u rupu gornje glave klipnjače. Ugradivši prizmu 2 na mali trn, klipnjača se pomiče zajedno s trnom i prizmom sve dok prizma ne dodirne površinu ploče. U ovom je položaju trn fiksiran ručkom 6. Zatim se klipnjača uklanja s uređaja, a prizma s indikatorom postavlja na trn 7 i pomiče se dok graničnik prizme ne dodirne površinu ploče i dok strelica indikatora ne zavrti 1,0-1,5 okretaja. U ovom položaju strelica gornjeg indikatora postavljena je na nulu. Okrenite prizmu na trnu tako da mjerna šipka donjeg indikatora i drugog graničnika budu u dodiru s pločom, a strelicu drugog indikatora postavite na nulu.

Postavite klipnjaču na trn 7 tako da joj donja glava leži na graničniku 3. Postavite prizmu na mali trn gornje glave klipnjače i odnesite je na ploču. Kada se dodirne graničnik prizme, strelica gornjeg indikatora prikazuje količinu savijanja u stotinkama milimetra na dužini od 100 mm. Okrećući prizmu drugom stranom, donji indikator određuje količinu uvijanja klipnjače.

Za dizelske klipnjače svih marki savijanje ne smije biti veće od 0,05 mm, a torzija ne smije biti veća od 0,08 mm na dužini od 100 mm (razmak između graničnika prizme i mjerne šipke indikatora). Dozvoljeno savijanje klipnjača automobilskih motora je 0,03 mm, dopušteno uvijanje 0,06 mm.

Karike koje su savijene ili uvijene izvan dopuštenih vrijednosti obnavljaju se ili odbacuju. Dozvoljeno je ispravljanje zagrijavanjem šipke plamenom plinskog gorionika na temperaturu od 450-500 ° C. Grijanje ublažava unutarnja naprezanja na klipnjači, koja tijekom rada motora klipnjači vraća u prvobitno (deformirano) stanje.

Habanje rupa na donjoj glavi klipnjače eliminira se na nekoliko načina, ovisno o stupnju habanja. Prije restauracije provjerite potporne površine glava vijaka i matica klipnjače, kao i ravninu konektora.

Noseće površine se glodu dok se ne uklone tragovi habanja. Naborane ili istrošene rastavne ravnine se glodaju ili bruse sve dok ravnine ne budu paralelne sa tvornicom rupe. Neparalelnost je dozvoljena ne više od 0,02 mm na cijeloj dužini ravnina konektora.

Ako metalni sloj uklonjen brušenjem iz ravnina konektora poklopca ne prelazi 0,3 mm, a iz ravnina konektora klipnjače 0,2 mm za dizel motore, odnosno 0,4 i 0,3 mm za dizelske motore karburatorski motori, tada se klipnjača sastavi, matice se zategnu normalnim momentom zatezanja i dosadne, a zatim mleve do nominalne veličine.

Ako su rupe na čahurama na klipnjačama toliko istrošene da je potrebno ukloniti metalni sloj veći od gore navedenog iz ravnina konektora, tada se rupe obnavljaju izgrađivanjem metalnog sloja (gvožđe, prskanje plamenom itd.) Nakon čega slijedi obrada do nominalne veličine.

Dotrajala rupa za čahuru u gornjoj glavi klipnjače buši se ili postavlja dok se ne uklone tragovi habanja, a čahura utisne prevelikim vanjskim promjerom. Rupa na čahuri izbušena je na mašini URB-VP-M ili na strugu pomoću specijalnog alata. Nakon bušenja, čaura se valja na valjcima na istim mašinama. Kada je dosadno, dodatak za kotrljanje ostaje 0,04-0,06 mm. Proces valjanja smanjuje hrapavost površine i povećava prijanjanje čahure za 70-80%.

Dotrajale čahure gornje glave klipnjače obnavljaju se kompresijom, nakon čega slijedi dogradnja vanjske površine bakarnim oplatama, zaglavljivanje u klipnjači, termičko difuzno pocinčavanje praćeno obradom.

Popravak klipova i osovina

Većina motora ima klipove izrađene od legura aluminijuma. Tijekom rada mogući su sljedeći nedostaci u njima: habanje preklapajućeg dijela (suknja) klipa, žljebovi za klipne prstenove i rupe u otvorima za klipnu osovinu; napadaji i pukotine. Glavni nedostatak klinova je habanje na vanjskoj površini ispod čahure gornje glave klipnjače i ispod rupa na klipnjačama, moguće su pukotine, iver i usjeci.

Klipovi i klipni prstenovi koji su istrošeni preko dozvoljenih veličina ne obnavljaju se. Kada tekući popravak istrošene rupe šefova postavljene su ispod prevelike igle. Da bi se održalo poravnanje rupa, oni se odmotavaju posebnim dugim zamahom u jednom prolazu. Nakon aktiviranja, promjer rupe provjerava se mjeračem otvora indikatora i okomitošću osi rupe na os (ili generaciju) klipa na posebnim uređajima.

Popravak radilice sastoji se u zamjeni ili popravku njegovih dijelova. Popravci se obično izvode uklanjanjem motora iz vozila. Bez uklanjanja motora iz automobila, možete ukloniti ili instalirati samo poklopac glave motora, glavu motora, poklopac ulja i zamijeniti njihove brtve. Prilikom ugradnje gornjih dijelova, matice i vijci njihovog pričvršćivanja pritežu se u određenom redoslijedu u skladu sa opšte pravilo pričvršćivanje dijelova tijela: od centra prema periferiji unakrsnom metodom. Ovaj način zatezanja omogućuje vam osiguravanje nepropusnosti pričvršćivača i cijelog mehanizma.

Poklopac glave motora ukloniti i instalirati u slučaju potrebe za zamjenom ili popravkom glave motora prilikom zatezanja matica i vijaka njegovog pričvršćivanja prilikom zamjene brtve glave. Pored toga, poklopac glave motora mora se ukloniti za vrijeme održavanja i popravka mehanizma za raspodjelu plina (podešavanje zračnosti ventila, zamjena brtvila stabla ventila i ostalih dijelova za distribuciju plina). Uklanjanje i ugradnja poklopca cilindra vrši se pažljivo kako se ne bi oštetila brtva poklopca, osim toga, prilikom popravka motora poželjno je imati rezervnu brtvu poklopca koja će je zamijeniti ako je oštećena tijekom demontaže ili u slučaju oštećenja stare brtve tijekom rada motora. Uz to, zamjenska brtva može biti potrebna ako stara gumena brtva izgubi svojstva brtvljenja zbog stvrdnjavanja.

Uklanjanje i ugradnja glave motora provodi se u slučaju da je potrebno zamijeniti ga prilikom zamjene brtve glave, popravljajući mehanizam za distribuciju plina. Pored toga, glava cilindra uklanja se u slučaju uklanjanja naslaga ugljena sa zidova komora za sagorijevanje i dna klipa, kao i ako upotreba posebnih tvari za uklanjanje naslaga ugljika ne donosi rezultate. Znakovi naslaga ugljika su pregrijavanje motora i nastavak rada nekoliko sekundi nakon isključivanja kontakta. Da biste uklonili glavu cilindra, prvo morate isprazniti rashladnu tečnost, a zatim ukloniti uređaje instalirane na glavi; odvrnite vijke kojima je pričvršćen na motor. Nakon toga možete pažljivo ukloniti glavu kako ne biste oštetili brtvu. U slučaju da se brtva zalijepi za glavu motora, uklanja se tankom metalnom pločicom ili tupim nožem. Kada uklanjate naslage ugljika, morate naizmjence instalirati klipove na TDC, zatim omekšati ugljik krpom navlaženom petrolejkom, a zatim ukloniti nastali ugljik strugalicom od mekog metala ili drveta. Pri uklanjanju naslaga ugljenika sa zidova komore za sagorevanje moraju se izvršiti iste radnje.

Ugradnja glave motora izvodi se obrnutim redoslijedom. Prije ugradnje stare brtve, mora se protrljati grafitom u prahu kako bi se osigurala nepropusnost. Međutim, najbolje je zamijeniti staru brtvu novom svakom uklanjanjem i ugradnjom glave motora. Nakon ugradnje glave cilindra, potrebno je pritegnuti pričvršćivače na blok. Pričvršćivači se zatežu na hladnom motoru pomoću moment ključa sa određenim obrtnim momentom i u određenom slijedu. Tijekom rada motora, glavi nije potrebno dodatno zatezanje pričvršćivača, zahvaljujući upotrebi posebnih vijaka i ugradnji brtve koja se ne skuplja. Da biste popravili i zamijenili preostale dijelove radilice, potrebno je izvaditi motor iz automobila i potpuno ili djelomično ga rastaviti. Da bi se utvrdila prikladnost dijela za njegovu daljnju upotrebu, potrebno je provjeriti tehničko stanje dijelovi radilice.

Blok cilindara je pažljivo vizuelna kontrola integritet bloka, pri mjerenju vrijednosti njegove deformacije, kao i trošenja površina cilindara i provrta za glavne ležajeve. Prije provjere tehničkog stanja, blok cilindara mora se temeljito očistiti, a sve njegove unutarnje šupljine (posebno kanali sistema za podmazivanje) moraju se isprati vrućom otopinom kaustične sode na temperaturi od 75-85 ° C. Ako je blok cilindra oštećen (pukotine, rupe, iver), blok se u pravilu mora odmah zamijeniti. Male pukotine saniraju se epoksidom ili zavaruju. U procesu određivanja deformacije bloka cilindara prati se poravnanje provrta za glavne ležajeve, kao i neravnina njegovog konektora s glavom cilindra.

Ravnost konektora glave cilindra provjerava se pomoću sondi, ravnala ili površinske ploče. Ravnalo je postavljeno duž dijagonala razdjelne ravni i na sredini u uzdužnom i poprečnom smjeru. Nakon toga, pomoću sonde postavljene ispod nje, odredite veličinu razmaka između sonde i ravnala. Smatra se da je blok pogodan za daljnju upotrebu ako veličina praznina ne prelazi 0,1 mm. Ako veličina zazora ne prelazi 0,14 mm, ravnina konektora mora biti uzemljena kako bi se uklonila njegova neravnina. Ako je zazor veći od 0,14 mm, blok cilindra mora se zamijeniti. ...

Neusklađenost provrta glavnih ležajeva provjerava se pomoću posebnog trna. Da biste provjerili, umetnite trn u glavni otvor ležaja. Ako je trn umetnut istovremeno u sve rupe glavnih ležajeva, tada se blok smatra pogodnim za daljnju upotrebu, ako trn nije istovremeno umetnut u sve rupe, blok cilindra mora se zamijeniti novim.

Nakon toga je potrebno izmjeriti promjere cilindara i provrte za glavne ležajeve. Za ovu operaciju koristi se mjerač otvora indikatora. Ako habanje rupa premaši dopuštene vrijednosti, tada se blok cilindra ili mijenja na novi, ili se buši na najbližu veličinu popravka. Nakon takvog bušenja u blok cilindara ugrađuju se klipovi i klipni prstenovi koji odgovaraju veličini remonta.

Provera tehničkog stanja radilica se vrši kako bi se utvrdilo prisustvo pukotina, tragova povećanog habanja na površini navoja. Prije provjere radilicu morate izvaditi iz motora i temeljito je isprati. Pored toga, potrebno je očistiti i ispuhati šupljine uljnih kanala, nakon što ste prethodno odvrnuli čepove uljnih kanala. Ako se prilikom vizuelnog pregleda vratila nađu pukotine, vratilo se mora zamijeniti. Kad se nit prekine, ne vode se više od dvije niti. Nakon toga mjere se prečnici glavnog kanala i klipnjača i donosi zaključak o daljnjoj upotrebi osovine, o mogućnosti ponovnog brušenja šupljina za popravke dimenzija ili o zamjeni vratila za novu. Mjerenje vrha radilice vrši se pomoću mikrometra u dva remena u dvije međusobno okomite ravnine. Svi vratovi istog imena obnavljaju se pod jednom veličinom popravka. Pored toga, prilikom provjere tehničkog stanja radilice, izmjera se istjecanje oslonaca zamašnjaka i osovine vratila pomoću mikrometrijske indikatorske glave kada se radilica okreće. Ova provjera omogućuje vam provjeru okomitosti površine prirubnice.

Kontrola tehničkog stanja zamašnjak se izvodi prema stanju površine kontaktne ravnine diska kvačila, kao i stanju glavčine i oboda zupčanika. Kontaktna ravnina pogođenog diska mora biti bez ogrebotina i nabora. Pored toga, ispusni tok zrakoplova zamašnjaka sastavljen sa radilica... Na ekstremnim mjestima ne smije prelaziti 0,10 mm. Ako istjecanje premašuje dopuštene vrijednosti, potrebno je brusiti kontaktnu ravninu ili zamijeniti zamašnjak. Zamajac se takođe mora zamijeniti ako je pukao. Ako su zubi na obruču zamašnjaka prisutni s posjekotinama, tada ih treba očistiti, a u slučaju značajnog trošenja ili oštećenja, obruč zamašnjaka zamjenjuje se novim. Novi naplatak mora se zagrijati na temperaturu od 200-230 ° C, a zatim pritisnuti na zamašnjak.

ocjena 2.86 od 5 (od 7 glasova)