Pretraživanje cijelog teksta:

Početna\u003e Izvođenje nastave\u003e Transport

Uvod 3

Petlja 100, budući da je čvrsto pričvršćena na vratilo petlje 53, prati i klipno i rotacijsko gibanje. Ova eliptična krivulja predstavlja potrebnu putanju kojom se vrh petlje 118 mora pomicati iglom 101 da bi se stvorio željeni ubod 401. To jest, središnja točka 147 je izvan promjera koraka prstenastog zupčanika.

Može se koristiti bilo koji broj prilagodljivih pričvršćivača, kao što su vijak za zaključavanje, stezaljka itd. Isto se može reći za sve eliptične krivulje označene izlaznom središnjom točkom 147 kugličnog sredstva. Balansiranje sredstava modularnog kardana izvedeno je s ciljem da se minimizira ili uđe najbolji slučaj eliminirati uticaj inercijskih sila na kvalitetu sistema. Utvrđeno je da stupanj u kojem se neriješene inercijske sile mogu minimizirati ili eliminirati ovisit će o određenom putu na kojem se posao obavlja.

1. Pregled dizajna 5

1.1. Osnovni zahtjevi za kardanske transmisije i njihova klasifikacija. pet

1.2. Kardanski prijenos sa nejednakim šarkama ugaone brzine 8

1.3. Kardanski pogoni sa zglobovima konstantne brzine. petnaest

1.4. Materijali glavnih dijelova pogonskog sklopa 26

1.5. Izbor prototipa 26

Ako inercijske sile u sistemu nisu dozvoljene, njihovo prisustvo može dovesti do oscilacija i preokreta opterećenja, što zauzvrat može prouzrokovati povećano naprezanje u elementima i sudare između slobodno ugrađenih elemenata. To rezultira višim nivoima buke i habanja i smanjenjem zamora na habanju opterećenih elemenata.

Sistem se može uravnotežiti iz dva različita smjera. Prvi pristup je na teorijskoj razini, koja pokušava predvidjeti stanje neriješenih inercijskih sila i razviti njihova rješenja prije stvarne izrade dijelova komponenata. Druga metoda koristi stvarne dijelove i analizira njihove neriješene inercijske sile zbog proizvodnih tolerancija, na primjer s mašinom za uravnoteženje. Ova druga metoda je očito dobro poznata u struci, pa se dalje neće raspravljati.

2. Provjera proračuna kardanskog pogona automobila GAZ-2410 28

2.1. Načini opterećenja 28

2.2. Određivanje torzijskog naprezanja i torzijskog ugla kardansko vratilo 29

2.3. Određivanje aksijalne sile koja deluje na kardansko vratilo 30

2.4. Procjena nejednolikosti rotacije i inercijskog momenta 31

2.5. Izračun krsta univerzalnog zgloba 35

Koristeći teoretski pristup, može se razviti teorijski model Cardan uređaja za prijenos. U ovom konkretnom modelu, razumijevanjem neriješenih inercijskih sila, može se stvoriti pametan izbor ležajeva, te odabirom i distribucijom materijala za postizanje razumnih nivoa naprezanja. Pored toga, masa različitih elemenata može se riješiti za rješavanje inercijskih sila. Prvi korak u razvoju teorijskog modela je uspostavljanje načina rada i funkcije gimbal sistema prenosa.

Na primjer, različiti putovi su ravni, zavojni, eliptični ili kombinacija zavojnih i eliptičnih. Dakle, prije stvarnog dizajna, kretanje sredstava za rad se snima ili određuje. Tako se uspostavlja geometrijski omjer kardanskih elemenata zupčanika. Da bi se olakšao razvoj matematičkog modela, napravljeno je nekoliko pretpostavki o fizičkim svojstvima sistema koji se razmatra. Prvo, svi elementi mehanizma smatraju se krutim. Efekti otklona smatraju se beznačajnim u smislu njihovog utjecaja na uravnoteženje inercije.

2.6. Proračun univerzalnih vilica 37

2.7. Određivanje dopuštene sile koja djeluje na igličasti ležaj 39

2.8. Proračun kritičnog broja okretaja vratila propelera 40

2.9. Termički proračun kardanskog zgloba 41

Zaključak 47

Literatura 49

Izvršite provjeru izračuna kardanskog pogona automobila GAZ-2410 "Volga" s povećanjem prenesenog obrtnog momenta za 1,5 puta.

Drugo, prirodna frekvencija svih elemenata smatra se većom od normalne radne frekvencije kardanskog sklopa. Treće, koncentrirana je masa različitih mehaničkih komponenata. Dakle, samo nekoliko diskretnih tačaka treba dinamički analizirati. Naravno, ugrušak se sastoji od koncentracije svih elemenata, masiranih u težištu. Konačno, glavna ugaona brzina ulazno vratilo pogonsko vratilo se održava konstantnim.

Zatim se analiziraju dinamičke sile inercije same glavne grupe. Te se snage zatim nanose na drugu osnovnu grupu i ta je grupa uravnotežena. Rezultirajuće moći se zatim nanose na treću baznu grupu, koja je na kraju uravnotežena. Druga osnovna skupina uključuje malu ručicu ili zupčanik 506 i sve što se događa. Treća osnovna skupina uključuje glavnu radilicu ili glavno pogonsko vratilo 508 i sve tako napravljene komponente. U svakoj od ovih glavnih grupa mase su koncentrirane na takav način da održavaju ista inercijska svojstva kao i stvarna grupa.

Uvod

Automobil igra važnu ulogu u ljudskom životu. Gotovo od trenutka svog izuma, odmah je zauzeo jedno od vodećih mjesta u nacionalnoj ekonomiji. Automobilska industrija se razvija vrlo brzim tempom. U proizvodnji automobila koriste se najnaprednije tehnologije.

Treba napomenuti da je karakteristična karakteristika proizvodnje automobila, posebno posljednjih godina, usmjerenost prema određenom potrošaču. Zbog toga se pojavljuje veliki broj modifikacija istog osnovnog modela, koji se razlikuju u malom broju parametara. Ova tendencija posebno dolazi do izražaja među stranim kompanijama, gdje kupac može odrediti komplet automobila. Za domaću automobilsku industriju, a posebno za proizvodnju putničkih automobila, to nije tipično. Iako su se nedavno pojavile mnoge "porodice" automobila (kao, na primjer, u tvornici automobila u Volgi), značajan broj starih modela ostaje. U tim uvjetima, "izmjena" mašina postaje hitna. Vlasnik samostalno vrši promjene u dizajnu automobila, pokušavajući ga što više prilagoditi radnim uvjetima. To može biti promjena u tipu tijela, ugradnja nove jedinice koja će zamijeniti staru koja je potrošila svoje resurse i razlikuje se od druge po brojnim pokazateljima itd. Promjene u početnom dizajnu automobila podrazumijevaju promjenu načina rada, opterećenja njegovih sastavnih dijelova. Novi radni uvjeti razlikovat će se od onih koji su definirani tijekom dizajna vozila. Stoga postoji potreba za provjerom performansi jedinica vozila u ovim novim načinima rada.

Sve ovo dovodi do pojednostavljenog teorijskog modela kardanskog mehanizma, u kojem nekoliko koncentriranih masa s određenim međusobnim položajnim odnosom predstavljaju stvarni mehanizam. Međutim, glavno pogonsko vratilo 508 i vratilo zupčanika 506 orijentirani su u odnosu na lokalni koordinatni sistem. Kut 510 predstavlja količinu iskrivljenja. To uključuje upotrebu transformacije koordinata za prelazak iz jednog sistema u drugi.

Oba koordinatna sustava su fiksna i ne kreću se ni na koji način s obzirom na bilo koji od elemenata zupčanika Cardan dok prolaze kroz radni ciklus. I globalni i lokalni koordinatni sistemi imaju svoje podrijetlo u središtu 512 glavnih nosivih sredstava. Predložene ravni, u kojima rade različite osnovne komponente, određene su pomoću dvije osi datog koordinatnog sistema. Uz prihvaćeni teorijski model mogu se razviti matematičke jednadžbe koje određuju njegova kinematička svojstva.

Svrha ovog rada je izvršiti proračun provjere kardanskog prijenosa automobila GAZ-2410 s povećanjem prenesenog obrtnog momenta. Povećanje prenosa obrtnog momenta može se objasniti ugradnjom drugog menjača sa većim prenosnim odnosima ili ugradnjom novog motora. Ovo drugo se često susreće u praksi. Stari motor mogao bi u potpunosti potrošiti svoje resurse, a na njegovo mjesto mogao bi se instalirati novi sa većim karakteristikama. Potreba da motor razvije veći obrtni momenat može biti uzrokovana potrebom za prevladavanjem većeg otpora u vožnji (upravljanje automobilom s povećanim opterećenjem zbog preuređenja karoserije, upotreba nestandardne prikolice, itd.), Želja za poboljšanje karakteristika ubrzanja. Uz značajne promjene u karakteristikama motora, potrebno je provjeriti rad kardanskog mjenjača u novim radnim uvjetima, jer on, prema svojim parametrima, možda neće moći prenijeti povećani obrtni moment. U tom će slučaju biti potrebne promjene u njegovom dizajnu.

Budući da inercijske sile petlje znači 500 i druge komponente u prvoj glavnoj grupi ne mogu se interno uravnotežiti, težina se prenosi na osovinu zupčanika. Tačka koncentrisane mase predstavljena je u ovim interakcijama sila koje odgovaraju dvama sredstvima 536 i 538 sa dvostrukom brzinom rotacije i sredstvima za prenos sile. Član inercijalnog opterećenja petlje petlje prenosi se kroz jednu točku sile, tj. Sredstvo za prenos snage 504 i dva dvostruka sredstva brzine, simuliraju potporu osovine zupčanika ili malu ručicu.

Svrha rada nije samo provjera efikasnosti kardanskog prijenosa s povećanjem prenošenog obrtnog momenta i predlaganje promjena u njegovom dizajnu u slučaju nezadovoljavajućih rezultata. Takođe se vrši analiza postojećih građevina, koja podrazumijeva detaljno i dubinsko upoznavanje jedinica, cjelina koje su po dizajnu slične objektima dizajna, sa najnovijim dostignućima u ovoj oblasti, sa izgledima za razvoj građevina u razmatranju. Takođe je važno savladati i uvežbati metode verifikacionih proračuna jedinica, automobilskih sistema kada se uslovi rada promene, a koji se mogu koristiti u daljim aktivnostima.

Prstenasti zupčanik 524 se ne smatra silom interakcijske sile u kinematička analiza i služi samo kao ograničivač mozga za osovinu zupčanika. Budući da se zupčanik 506 drži u konzolnom položaju i zbog ograničenog prostora, nije lako uravnotežiti neriješene inercijske sile u dvije ravni. Stoga se matematička analiza malih radilica vrši u jednoj ravni. Preklopljena masa osovine s dvostrukom brzinom rotacije osovine i samog pogonskog vratila trenutno je zanemarena jer leže na liniji rotacije.

1. Pregled dizajna

Kardanski pogoni se koriste u mjenjačima automobila za energetsko spajanje mehanizama, čija vratila nisu koaksijalna ili su smještena pod kutom, a njihov se relativni položaj može mijenjati tijekom kretanja. Kardanski pogoni se takođe koriste za pogon pomoćnih mehanizama, poput vitla. Ponekad je volan povezan s upravljačkim mehanizmom uz pomoć kardanskog mjenjača. Kardanski prijenos sastoji se od tri glavna elementa: kardanskih zglobova, volova i njihovih nosača.

Mogu se dizajnirati tri kinematička odnosa položaja potporna vratila 506, protuuteg i 518 bodova i 520 grupisanih bodova i u smislu interakcije radna snaga... Ova tri odnosa jednoznačno određuju odnos neovisnih varijabli sa zavisnim varijablama. Druga kinematika je da petlja znači omjer rotacije u odnosu na neovisnu varijablu da bi u potpunosti definirao ovaj podsustav. Kut 528 određuje količinu ove rotacije.

Kut 544 definira kutni odnos između zupčanika 506 i lokalne koordinate. Taj je odnos fiksiran ograničenjem zupčanika 546 i zahvata sa zupčanikom 524. Prvi derivat ova četiri omjera dat će brzinu poremećaja. Drugi derivat će ubrzati ove tačke. Jasno je da su sve razvijene mase i geometrijski odnosi uspostavljeni u opštem obliku, omogućavajući promjene u bilo kojoj varijabli kako bi se sistem optimizirao.

1.1. Osnovni zahtjevi za kardanske transmisije i njihova klasifikacija.

Sljedeći osnovni zahtjevi nameću se kardanskim zupčanicima (KP):

prenos obrtnog momenta bez stvaranja dodatna opterećenja u transmisiji (savijanje, uvijanje, vibriranje, aksijalno);

sposobnost prenosa obrtnog momenta uz istovremeno obezbeđivanje jednakih kutnih brzina pogonskog i pogonskog vratila, bez obzira na kut između povezanih vratila;

Odnosno, osovina zupčanika 506 smatra se uravnoteženom oko svoje glavne osi. da kada je trenutak oko osovine zupčanika 506 nula, konstantna rezultirajuća vektorska sila radijalno se okreće oko glavne osovine pod kutnom brzinom glavnih osovina. Analiza sile inercije glavnog vratila 508 vrši se u dvije ravni. Prvi korak u rješavanju inercijskih sila glavnog vratila je prijenos svih rezultirajućih sila vratila zupčanika 506 na točke 536 dvostrukom silom kretanja, a te će sile djelovati na glavno vratilo 508 u jednakim količinama, ali u suprotnom smjerovi, kada su sve sile i momenti koji djeluju na glavno vratilo 508 u središtu 512 glavnog ležaja 514 u dvije ravni jednake nuli, glavno vratilo se može smatrati uravnoteženim i statički i dinamički.

visoka efikasnost;

bešumnost;

opšti zahtjevi za sastavni dijelovi transmisije - pouzdan prenos obrtnog momenta, minimalni moment inercije, dobro odvođenje toplote sa površina trenja.

Da bi se zadovoljili ovi zahtjevi u različitim radnim uvjetima za različita vozila, postoje različite sheme kardanskih pogona.

Budući da prenosne i inercijske sile koje djeluju na glavnu osovinu 508 ostaju konstantne kroz radni ciklus, glavno vratilo treba uravnotežiti samo u jednom položaju. Masa protuutega glavnog vratila 530 može se nezavisno podesiti u dvije ravnine za uravnoteženje. Imajte na umu da se točka 542 proteže u ravninu stranice. Iz ove analize proizašlo je nekoliko važnih aspekata. Prvo, treba napomenuti da se masa protuutega, na primjer 520, može smanjiti i smjestiti dalje od osi rotacije i dalje održava svoju inercijsku ravnotežu.

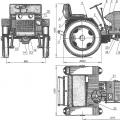

Zatvoreni kardanski prenosi. Za vozila kod kojih cijev zauzima reakcijski moment na stražnjoj osovini, kardanski pogon se postavlja unutar cijevi. Ponekad ova cijev služi i za prijenos sila potiskivanja. Budući da se dužina osovine propelera u ovom dizajnu ne mijenja s relativnim kretanjima tijela i stražnje osovine, u ovom tipu osovine propelera nema kompenzacijskog (teleskopskog) spoja i koristi se samo jedan zglob propelera. U ovom slučaju, neravnomjerno okretanje osovine propelera donekle se kompenzira njegovom elastičnošću. Šema takvog prenosa prikazana je na slici 1, a. Postoje dizajni putnički automobili, u kojem se veza između prijenosnika i glavnog mjenjača vrši torzijskim vratilom, a nema kardanskih zglobova. To je moguće kod vozila kod kojih je glavni zupčanik ugrađen straga (Volvo-600). Međutim, gore opisani dizajni kardanskih pogona nisu uobičajeni.

Ova činjenica se može koristiti na osovini zupčanika 506 kako bi se konstantne inercijske sile smanjile na nižu vrijednost, smanjujući na taj način naprezanje na dvostrukim brzinama ležajeva. Ovo rezultira više dugoročno servis ležajeva i još mnogo toga nizak nivo naprezanja u odgovarajućim dijelovima. Drugo, iz ove analize jasno je da nije potrebno uravnotežiti osovinu zupčanika u dvije ravnine, već je potrebno samo statičko uravnoteženje. Rezultirajuće stanje ravnoteže na glavnoj osovini 508 isto je bilo da je zupčasto vratilo 506 dinamička ravnoteža ili ne.

Otvorite kardanske pogone. (Slika 1, b) Za automobile u kojima se reaktivni moment opaža oprugama ili mlaznim šipkama, kardanski prijenos mora imati najmanje dvije šarke i kompenzacijski spoj, jer se udaljenost između šarki mijenja tijekom kretanja. Koriste se dvo-, tro- i više-zglobni zupčanici (potonji su relativno rijetki). Na vozilima sa dugim međuosovinskim razmakom sa velikim razmakom između jedinica koriste se kardanski pogoni koji se sastoje od dvije osovine - srednje i glavne. To je neophodno zbog činjenice da upotreba jednog dugog vratila može dovesti do opasnih bočnih vibracija, kao rezultat podudarnosti njegove kritične ugaone brzine s operativnom. Osovina osovine ima veću kritičnu brzinu. Međuvratilo instaliran na međupolovu, koji mora imati određenu elastičnost. To je neophodno iz razloga što pogonska jedinica automobila (motor, kvačilo, menjač), postavljena na elastične jastuke, ima određenu slobodu u vertikalnoj i horizontalnoj ravni. Na nekim se automobilima koriste međupoloci s ležajevima koji su čvrsto ugrađeni u kućište, ali samo kućište se u ovom slučaju može njihati na nosačima koji su povezani nosačem pričvršćenim na poprečni nosač okvira.

Gornja analiza može se primijeniti na najmanje četiri različita načina obavljanja posla i njihove odgovarajuće putove izlaska. Svaki od ovih različitih puteva ili pokreta predstavlja svoje posebne stavove i izazove. Na primjer, za direktno kretanje ili na izlazu iz sredstava rada, analiza balansiranja je jednostavna. Međutim, uzimajući u obzir proizvodne tolerancije, itd. Treba shvatiti da se teoretska dostignuća nikada ne mogu apsolutno postići, već samo približiti im se.

Međutim, kao što je prethodno objašnjeno, ne samo da se moraju izvoditi sredstva za rad na glavnoj osi poluge petlje 500, već se moraju i rotirati na mjestu. To rezultira rotacijskim inercijskim momentom koji djeluje na glavnu os sredstva sredstva petlje. Balansiranje na uobičajeni način neće riješiti ovu stvar.

Kinematikom se razlikuju kardanski zglobovi nejednakih (asinhronih) i jednakih kutnih brzina (SHRUS). Nejednaki kutni zglobovi brzine koriste se u zupčanicima kada je pogonsko vratilo nagnuto pod uglom ne većim od 20. Asinhroni univerzalni zglobovi sa srednjim poprečnim križem su široko korišteni. Postoje i univerzalni asinkroni kardanski zglobovi koji se razlikuju od jednostavnih po tome što se aksijalna kompenzacija u njima provodi u samom mehanizmu zgloba, a ne u klinastom spoju. Kardanski zglobovi jednakih kutnih brzina koriste se u pogonu vožnje i istovremeno upravljanih kotača automobila, kut nagiba pogonskog vratila, ovisno o izvedbi šarke, može doseći 45. Neki CV zglobovi su takođe napravljeni univerzalni, sa kompenzacionim uređajem unutar mehanizma.

Uz kardanske zglobove, koriste se i polukardanski zglobovi. Elastični polukardanski zglobovi ugrađuju se uglavnom u kardanske pogone putničkih automobila, a ovisno o izvedbi, kut nagiba vratila može biti od 8 do 10. Krute polukardanske šarke koriste se za nadoknađivanje netačnosti u ugradnji povezanih mehanizama u slučajevima kada su potonji ugrađeni na nedovoljno krutom postolju. Oni su zupčaste spojnice... Kut nagiba vratila ne veći od 2 ne.

Opća shema klasifikacije kardanskih zglobova prikazana je na slici 2.

1.2. Kardanski prijenos sa zglobovima nejednakih kutnih brzina

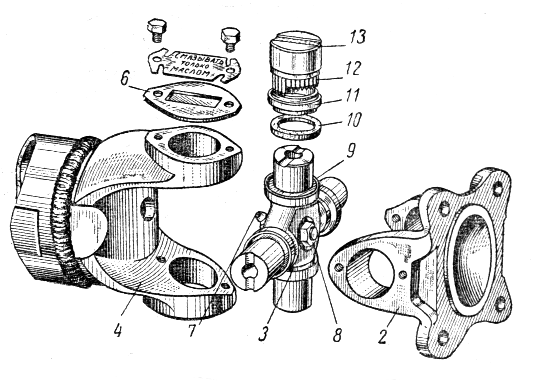

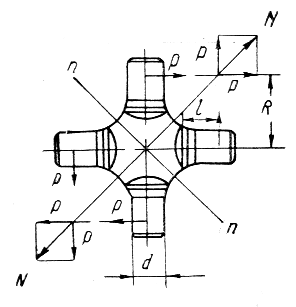

Slika: 3 Dijagram kardanskog zgloba

ardanove šarke nazivaju se zglobovima, uz pomoć kojih se rotacija prenosi s jedne osovine na drugu s različitim kutom nagiba između osovina.

Kardanski zglob nejednakih kutnih brzina (slika 3) sastoji se od pogonske 2 i gonjene 4 vilice koje su okretno povezane križom 3. Pogonske vilice su kruto povezane s pogonskim vratilom 1, a pogonske vilice su kruto povezane na pogonsko vratilo 6 (kruto ili pomoću pomičnog klinastog spoja 5 za promjenu njegove dužine). Obrtni moment od osovine 1 do osovine 6, čije su osi smještene pod kutom , šarka prenosi kao rezultat rotacije gonjene vilice u odnosu na b-B osa i križevi u vezi a-A os... Međutim, pogonsko vratilo okreće se neravnomjerno - ubrzavanjem i usporavanjem. Kao rezultat, mogu se pojaviti dodatna dinamička opterećenja u mjenjaču, koja ponekad premašuju preneseni obrtni moment.

Široka aplikacija u kardanskim pogonima domaći automobili dobili krute jednostavne univerzalne zglobove na iglastim ležajevima. Takav spoj sastoji se od dvije čelične vilice i poprečnog presjeka s igličnim ležajevima koji vilicu povezuju osovinom (slika 4). Na pažljivo obrađenim klinovima poprečnog krila ugrađene su čelične čaše 13 s igličnim ležajevima 12. Igle ležaja s unutrašnjeg kraja naslonjene su na potpornu podlošku 11. Šalica je na poprečnom presjeku zapečaćena gumenom uvodnicom 10 ugrađenom u metalno kućište 9 , koji je postavljen na prečku. Crosspiece s naočalama učvršćen je u ušima vilica 2 i 4 pričvrsnim prstenima ili pločama 6 vijcima. Ležajevi poprečnih dijelova podmazuju se kroz središnji podmazivač 7, iz kojeg ulje odlazi na ležajeve kroz kanale u poprečnom dijelu. Da bi se eliminirao prekomjerni pritisak ulja, tijelo s sigurnosnim ventilom 8 navijeno je u poprečni presjek.

Kardanski zglobovi na iglastim ležajevima koriste se otvorenog tipa i obično nisu prekriveni zaštitnim poklopcima. Na nekim vozilima kardanski zglob je opremljen zaštitnom kapom koja ga pokriva kako bi se eliminisala kontaminacija. Takođe, trenutno veći broj automobila koristi kardanske zglobove kojima nije potrebno često periodično podmazivanje tokom rada. Koriste mast koja se drži na mjestu pouzdanom brtvom žlijezda. Mast se stavlja u čaše s igličnim ležajevima prilikom sastavljanja šarke ili malih udubljenja na krajevima šiljaka. U ovim šarkama nema nastavka za masnoću ili ventila. Ponekad se zadrži podmazivač ili otvor s navojem, a podmazivač nedostaje. Ubrizgana mast ispunjava šupljinu križa i odlazi na ležajeve, a njen višak istiskuje se kroz gumene brtve "protoka".

Slika: 4 Detalji kardanskog zgloba nejednakih kutnih brzina

treba imati na umu da se s povećanjem kuta između osi vratila, efikasnost šarke naglo smanjuje. U nekim automobilima, da bi se smanjio ovaj kut, motor se postavlja s nagibom od 2-3. Ponekad u istu svrhu stražnja osovina postavljen tako da se glavno pogonsko vratilo lagano nagne.

Međutim, neprihvatljivo je smanjiti kut između vratila na nulu, jer to može dovesti do brzog otkaza šarke zbog efekta savijanja igala ležajeva na površinama s kojima su u kontaktu.

Učinak savijanja igala povećava se s velikim ukupnim zazorom, kada se igle ležajeva iskrive i stvore visoki pritisak na šiljku. Smatra se da ukupni zazor igle treba biti manji od polovine promjera igle za ležaj. Igle za ležajeve odgovaraju jednakim tolerancijskim dimenzijama. Premještanje ili zamjena pojedinih igala nije dozvoljeno.

Križ univerzalnog zgloba mora biti savršeno centriran. To se postiže preciznim učvršćivanjem naočala 13 (vidi sliku 4) pomoću pričvrsnih prstenova ili poklopaca koji su vijcima pričvršćeni za vilice. Prisutnost zazora između krajeva šiljaka poprečnog presjeka i dna čaša je neprihvatljivo, jer to dovodi do promjenjive neravnoteže osovine propelera tijekom njegove rotacije. Istodobno, prejako zatezanje čaša može prouzrokovati trljanje na krajevima šiljaka i dnu šalica, kao i iskrivljenje igala.

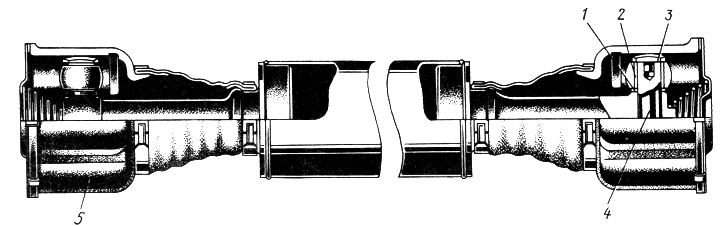

Slika: 5 Kardansko vratilo s dva univerzalna zgloba

U nekim je slučajevima aksijalno kretanje, koje kompenzira promjenu duljine osovine vijka, poželjno osigurati ne zavojitom vezom, već izravno dizajnom kardanskog zgloba - takva se šarka naziva univerzalnom. Na slici 5 prikazana je osovina propelera s dva univerzalna zgloba, u šuplji otvor osovine utisnut je šuplji zatik 4, na koji su dva sferna valjka 1 postavljena na igličaste ležajeve 2. Centrirajući čepovi 3 sa sfernom površinom umetnuti su u rupe pin 4. U kućištu 5 šarke izvedena su dva žlijeba cilindričnog presjeka s istim radijusom kao i radijus valjka. Kada se okreće pod kutom, zatik 4 ima mogućnost, osim rotacije oko svoje ose, da se naginje i klizi na sfernim valjcima duž utora. U takvom zglobu, aksijalno kretanje popraćeno je znatno manjim gubicima trenja nego kod klinastog spoja.

Slika: 6 Kardanski prijenos sa elastičnim polukardanskim zglobom

elastični polukardanski zglob omogućava prijenos obrtnog momenta s jedne osovine na drugu, smještenu pod određenim kutom, zbog deformacije elastične veze koja povezuje obje osovine. Elastična karika može biti guma, guma-tkanina ili guma, ojačana čeličnom sajlom. U potonjem slučaju polukardanski zglob može prenijeti značajan obrtni moment i pod malo većim kutom nego u prva dva slučaja. Prednosti polukardanskog zgloba su: smanjenje dinamičkih opterećenja u mjenjaču sa naglim promjenama brzine; nema potrebe za održavanjem tokom rada. Zbog svoje elastičnosti, takva šarka omogućava malo aksijalno kretanje osovine propelera. Elastični polukardanski zglob mora biti centriran, inače se može poremetiti ravnoteža osovine propelera.

Kao primjer primjene elastičnog kardanskog zgloba, slika 6 prikazuje kardanski prijenos automobila VAZ-2105. Ovdje je elastični polukardanski zglob postavljen na prednji kraj osovine srednjeg vijka. Elastična šesterostrana karika ima šest rupa unutar kojih su metalni umetci vulkanizirani. Prije ugradnje gumene spone na svornjake prirubnica 1 i 3, prethodno je zategnuta oko periferije metalnom stezaljkom, bez koje se rupe na spojnici ne bi poklapale s vijcima (nakon montaže stezaljka se uklanja). Na taj se način gumena spona prednapreže. Guma djeluje bolje pri kompresiji nego pri zatezanju, pa ovo djelovanje smanjuje vlačno naprezanje pri prenošenju obrtnog momenta kroz spoj.

Kruti polukardanski zglob, koji je spoj koji nadoknađuje netačnosti u ugradnji, trenutno se koristi izuzetno rijetko. Razlog tome su nedostaci svojstveni takvom zglobu: brzo trošenje, naporna proizvodnja, buka tijekom rada.

Kardanski zglobovi se koriste za spajanje kutnih kardanskih valjaka. Kardanske osovine imaju cjevasti dio i krajeve zavarene na krajevima.

U dvostrukom kardanskom pogonu (tj. U zupčaniku s dva kardanska zgloba i jednim vratilom), vrh 5 s klinovima zavaren je na jedan kraj cjevastog vratila 8 (slika 7, a), a vrh vilicom drugi kardanski zglob 9 zavaren je na drugi kraj Osovina vijka je vrhom 5 povezana s glavčinom zavojnice 4 vilice 3. Klizni zavojni spoj jednog od kardanskih zglobova s \u200b\u200bosovinom neophodan je za osovinsko pomicanje osovine tokom deformacije opruga ovjesa osovine. Spoj klina podmazan je kroz podmazivač 2, zaštićen izvana uljnom brtvom 6 s poklopcem i zaštićen od prljavštine gumenim mijehom 7. Krajnje vilice univerzalnih zglobova 1 i 9 opremljene su prirubnicama koje su pričvršćene prirubnice na krajevima osovina. Kada je kardanski prijenos prirubnice, lako ga je i prikladno rastaviti.

Slika: 8 Srednja potpora s elastičnim elementom

u dvoosovinskim vozilima s pogonom na stražnju osovinu, glavna primjena bio je kardanski prijenos s dvije kardanske osovine: glavnom i srednjom. U takvom prijenosu, cjevasto glavno vratilo propelera 19 (slika 7, b) ima na oba kraja zavarene ušice 18 vilicama kardanskih zglobova. Stražnji kardanski spoj spaja osovinu sa osovinom stražnje pogonske osovine. Prednja vilica povezana je s vilicom 16 pomoću križa 17, zavojne drške 13, koja ulazi u zavojnu čahuru 12, zavarenu na stražnjem kraju međuvratilo 11. Šupljina zavojne čahure ispunjena je mašću kroz podmazivač 21. Zaštitna čahura je na dršci zapečaćena uljnom brtvom 15 s poklopcem navijenim na čahuru na navoju. Klizni zglob zaštićen je od kontaminacije gumenim mijehom 20. Prednji kraj međuvratila 11 povezan je s izlaznim vratilom reduktora pomoću kardanskog zgloba 10. Međuvratilo je postavljeno na međupolovu 14 pričvršćenom na poprečni nosač okvira vozila.

Srednje potpore koriste se za ovješavanje međuvratila kardanskog mjenjača. Međuosovina osovine obično je izrađena u obliku kugličnog ležaja 1 (slika 8), pričvršćena unutrašnjim prstenom na osovini i ugrađena u gumeni jastuk 2, ugrađen u nosač 4, koji je pričvršćen na poprečnu gredu 3 okvira automobila. Ležaj je s obje strane zatvoren čepovima 5, opremljenim uljnim brtvama, na čijim se stranama nalaze deflektori nečistoće 6. Unutarnja šupljina ležaja ispunjena je mašću kroz podmazivač 7.

U troosovinskim vozilima s autonomnim kardanskim pogonom na srednju i zadnju osovinu, na srednjoj osovini ugrađena je kruta međupola.

1.3. Kardanski pogoni sa zglobovima konstantne brzine.

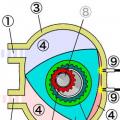

Dizajn univerzalnih spojeva jednakih kutnih brzina zasnovan je na jedinstvenom principu: muka dodira kroz koji se prenose obodne sile smještena je u simetralnoj ravnini osovina. Zglobovi s konstantnom brzinom koriste se u pravilu u pogonu na pogonski i istovremeno upravljani kotač. Dizajn takvih šarki je raznolik. Ispod su neke od najčešće korištenih.

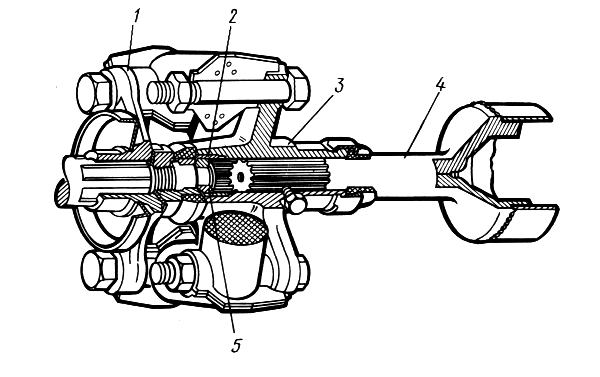

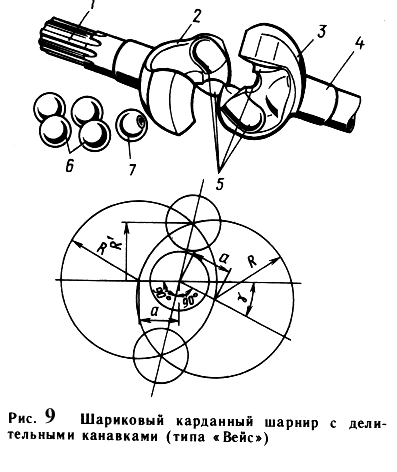

Univerzalni zglob sa četiri kuglice sa pregradnim žljebovima (tip "Weiss"). Slika 9. Instaliran na određen broj domaćih automobila (UAZ-469, GAZ-66, ZIL-131) u pogonu upravljanih pogonskih točkova. Kada se automobil kreće prema naprijed, sila se prenosi jednim parom kuglica; prilikom vožnje unazad - sa drugim parom. Žljebovi u zglobovima 2 i 3 izrezani su duž luka kruga polumjera R '. Četiri kuglice 6 nalaze se na presjeku simetrično smještenih žljebova 5 - u simetralnoj ravni, što osigurava jednakost kutnih brzina osovina 1 i 4. Lopta 7 centrira. Od pomicanja ga čuva zatik koji prolazi kroz njega i ulazi u rupu na jednoj od pesnica. Kuglice bi se postavile najpreciznije kada presijecaju žljebove pod kutom od 90, ali bi klizanje kuglica dovelo do brzog trošenja i kuglica 6 i 7 i žljebova 5 i do smanjenja učinkovitosti šarke.

presek krugova pod malim uglom ne bi osigurao tačnost kuglica u simetralnoj ravni i mogao bi dovesti do zaglavljivanja kuglica. Obično su žljebovi napravljeni tako da je centar kruga koji čini os žljebova na udaljenosti 0,4-0,45R od središta šarke. Kardanski zglobovi ovog tipa pružaju kut između osovina od 30-32. Najmanja proizvodna složenost u usporedbi s ostalim sinkronim univerzalnim zglobovima, jednostavnost dizajna i jeftino osigurao njihovu široku distribuciju. Učinkovitost šarke je prilično visoka, jer u njoj prevladava trenje kotrljanja.

Slika: 10 Kuglični univerzalni zglob s polugom za indeksiranje (tip "Rcepp"): i - ugradnja šarke u pogon na prednje točkove; b - dijagram šarke

vrijedno je napomenuti neke od karakteristika ove šarke koje ograničavaju mogućnost njene upotrebe. Prijenos sile sa samo dvije kuglice tijekom teoretski dodirnog kontakta rezultira velikim kontaktnim naprezanjima. Stoga se univerzalni zglob s četiri kuglice obično ugrađuje na vozila s osovinskim opterećenjem ne većim od 25-30 kN. Tijekom rada šarke nastaju odstojna opterećenja, pogotovo ako središte šarke ne leži na osi kraljevske osovine. Za precizno postavljanje osovine potrebne su posebne potisne podloške ili ležajevi.

U istrošenoj šarki, kuglice tijekom prijenosa povećanog momenta, kad su zglobovi donekle deformirani, mogu ispasti, što dovodi do zaglavljivanja šarke i gubitka kontrole. Srednji dijelovi žljebova najosjetljiviji su na habanje, što odgovara pravolinijskom kretanju, a neopterećeni žljebovi se troše više od opterećenih. To se objašnjava činjenicom da je zglob opterećen relativno rijetkim zahvatom prednje pogonske osovine za vožnju u teškim uvjetima uslovi na putu, a većina kilometraže automobila događa se s isključenom prednjom osovinom, kada se šarka učita u suprotnom smjeru malim, ali dugotrajnim momentom koji se odupire rotaciji dijela mjenjača.

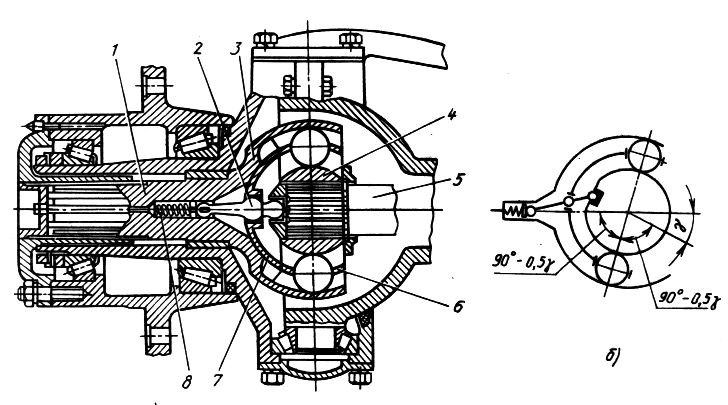

Univerzalni zglob sa šest kuglica s razdjelnom polugom (tip "Rcepp"). Slika 10. Glavni elementi ove šarke su sferna šaka 4, učvršćena na zavojima osovine 5, i sferna čaša 3, povezana s drugim osovinom 1. Na šaci i na unutarnjoj strani čaše nalazi se šest meridionalnih polukružnih utora mljeveni. Utori su izrađeni iz jednog centra. U žljebove su smještene šest kuglica koje su povezane separatorom 6. Kada su osovine nagnute, kuglice se postavljaju u simetralnu ravninu pomoću razdjelne poluge 2, koja okreće vodilicu 7, a s njom i separatora. Opruga 8 služi za pritiskanje ručice za indeksiranje na utičnicu na kraju vratila 5 kada se položaj poluge promijeni kao rezultat nagiba vratila.

Tačnost pozicioniranja kuglica u simetralnoj ravnini ovisi o odabiru krakova za indeksiranje. Slika 10, b prikazuje položaj dijelova šarke kada je jedno od vratila nagnuto pod kutom . U skladu s tim, separator bi se trebao okretati pod kutom od 0,5. Polazeći od ovoga, odabire se takav omjer krakova poluge tona, pri kojem će biti osiguran zadani kut rotacije separatora.

Kardanski zglob s polugom za indeksiranje omogućuje maksimalni kut od 37 između osovina. Budući da se sila u ovom zglobu prenosi sa šest kuglica, ona osigurava veliki prijenos obrtnog momenta pri malim opterećenjima. U spoju nema potisnih opterećenja ako se središte posljednjeg poklapa s osi osovine. Šarka ima veliku pouzdanost, visoku učinkovitost, ali je tehnološki složena: svi su njezini dijelovi okrenuti i glodani u skladu sa strogim tolerancijama, osiguravajući prijenos sila svim loptama. Iz tog su razloga troškovi šarke visoki.

Univerzalni zglob sa šest kuglica sa pregradnim žljebovima (tip "Bearfield"). Slika 11. Na šaci 4, čija je površina napravljena duž sfere poluprečnika R1 (centar O), glodano je šest žljebova. Utori zgloba imaju promjenjivu dubinu, budući da su izrezani po radijusu R3 (središte O1 pomaknuto je od središta šarke O za udaljenost a). Unutarnja površina kućišta 1 izvedena je duž sfere polumjera R2 (središte O), također ima šest žljebova promjenjive dubine rezanih po radijusu R4 (sredina O2 pomaknuta je od središta šarke o također udaljenošću a) . Separator 3, u kojem su smještene kuglice 2, ima vanjsku i unutarnju površinu izvedene duž sfere polumjera R2, odnosno R1. U položaju u kojem su osovine zgloba koaksijalne, kuglice su u ravni okomitoj na osi osovina koje prolaze kroz središte zgloba.

Slika: 11 Univerzalni zglob sa šest kuglica (Bearfield tip):

i - građevinarstvo; b - šeme.

kada se jedna od osovina 5 nagne pod određenim kutom, gornja kugla se potiskuje iz prostora za sužavanje žljebova udesno, a donja kugla se separatorom pomiče u prostor za proširenje utora ulijevo. Središta kuglica su uvijek na sjecištu osi žlijeba. To osigurava njihov položaj u simetralnoj ravnini, što je uvjet za sinkrono okretanje osovina. Da se kuglice ne bi zaglavile, kut pod kojim se sijeku osi žljebova ne smije biti manji od 1120 '.

Za razliku od kardanskog zgloba s razdjelnom polugom, u ovom zglobu profil žljebnog dijela nije izveden duž luka kruga, već duž elipse. Zbog toga sile interakcije između zidova žlijeba i lopte čine vertikalni kut od 45 koji štiti ivice žljebova od drobljenja i usitnjavanja. Odsustvo ručice za indeksiranje omogućava ovom spoju rad pod uglom od 45 ° između osovina. Relativno veliki gubici u šarkama pod velikim kutom između vratila objašnjavaju se činjenicom da ga, uz trenje kotrljanja, karakterizira i trenje klizanja.

![]()

Slika: 14 Trokraki kruti univerzalni zglob (tip stativa)

zglob je ugrađen u pogonsko vratilo prednjih upravljanih i pogonskih kotača nekih domaćih automobila (VAZ-2108) na vanjskom kraju pogonskog vratila. U tom slučaju, kardanski zglob mora biti instaliran na unutarnjem kraju kardanske osovine, što omogućava kompenzaciju promjene u duljini kardanske osovine kada su opruge deformirane.

Univerzalni kardanski zglob sa šest kuglica (tip GKN). Slika 12. Na unutarnjoj površini cilindričnog tijela šarke izrezano je šest uzdužnih žljebova eliptičnog presjeka, a isti žljebovi su na sfernoj površini zgloba paralelno uzdužnoj osi osovine. Žljebovi sadrže skup kuglica ugrađenih u separator. Interaktivne površine šake i separatora su sferne, radijus kugle je R1 (centar O1 na udaljenosti a od centra O koji leži u ravni središta kuglica). Sferni vanjski dio kaveza (radijus R2) postaje stožast, što ograničava maksimalni kut nagiba osovine na oko 20 do.

Kao rezultat pomicanja središta sfera kaveza, kuglice se postavljaju i učvršćuju u simetralnoj ravni kada se osovina nagne. To se objašnjava činjenicom da se pri naginjanju osovine lopta mora pomicati u odnosu na dva centra O1 i O2, što prisiljava kuglu da se postavi na presjeku u vertikalnoj ravnini koja prolazi kroz središte lopte, vanjsku i unutarnje sfere separatora.

Aksijalno pomicanje događa se duž uzdužnih žljebova karoserije, a pomicanje osovine propelera jednako je radnoj dužini žljebova karoserije, što utječe na dimenzije šarke. Tijekom aksijalnih pokreta loptice se ne kotrljaju, već klize, što smanjuje efikasnost šarke. Tako je napravljena unutrašnja šarka vozila VAZ sa pogonom na prednje točkove. Prilikom prenošenja velikih obrtnih momenta koristi se zglob ove vrste sa osam kuglica.

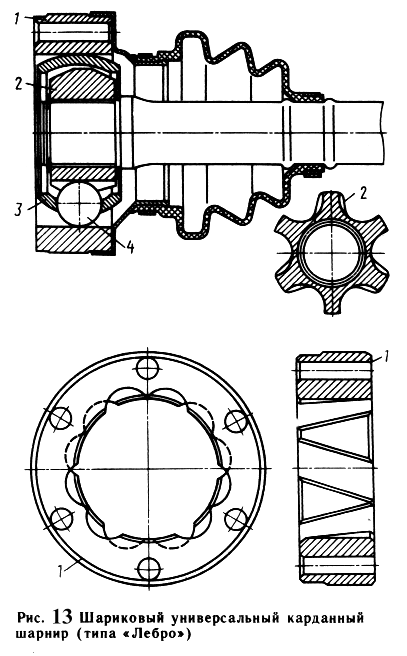

Slika: 15 Univerzalni univerzalni zglob s tri klina (tip "stativ")

niversal univerzalni zglob sa šest kuglica sa pregradnim žljebovima (tip "Lebro"). Slika 13. Šarka se sastoji od cilindričnog tijela 1, na čijoj je unutarnjoj površini izrezano šest ravnih žljebova pod kutom prema tvornici cilindra, poredanih redoslijedom prikazanim na slici; sferna pesnica 2, šest ravnih žljebova takođe je izrezano na njenoj površini; separator 3 s kuglicama 4, centrirani vanjskom sfernom površinom duž unutarnje cilindrične površine kućišta 1 i unutarnjom sfernom površinom, ugrađeni su s određenim razmakom na zglobu 2. Kuglice su postavljene na presjecima žljebova , koji osigurava sinkronu rotaciju osovina, jer su kuglice, bez obzira na kut između osovina, uvijek u simetralnoj ravnini.

Ovaj zglob je manji od ostalih vrsta zglobova, jer je radna dužina žljebova i hod kuglica 2 puta manji od hoda osovine. Postoje i druge prednosti: kavez ne vrši funkciju podjele kuta između osovina, manje je opterećen, pa su stoga i zahtjevi za preciznošću njegove izrade niži; prisustvo prirubničkog spoja šarke

Slika: 16 Dvostruki kardanski zglob

kvalitetu instalacije, iako njen dizajn postaje kompliciraniji, što je i izvedeno

koliko kompenzira pojednostavljenje žljebova na tijelu. Veliki se zahtjevi postavljaju na preciznost mjesta žlijeba.

Šarka ima visoku efikasnost i koristi se na vozilima s prednjim pogonom.

Kardanski zglob s tri klina (tip stativa). Takvi kardanski zglobovi ugrađuju se na automobile i lagane kamione. Strukturno, ove šarke imaju dvije izvedbe: šarke koje omogućuju prijenos momenta pod uglovima između osovina do 43, ali ne dopuštaju osovinsko pomicanje (krute šarke) i univerzalne šarke koje omogućuju aksijalnu kompenzaciju, ali rade pod relativno malim kutovima između osovina.

U krutom zglobu (slika 14), šiljci 2, smješteni pod uglom od 120, učvršćeni su u tijelu 1. Valjci 3 s sferičnom površinom postavljeni su na šiljke i mogu se slobodno okretati na njima. Vilica 4, izrađena zajedno sa osovinom 5, ima tri žljeba cilindričnog dijela. Površina vilice je sferna, što osigurava veliki kut između osovina.

Princip rada krutih i univerzalnih zglobova je isti. Univerzalni zglob s tri klina (slika 15) sastoji se od cilindričnog tijela 3, izrađenog u jednom komadu sa osovinom, u kojem se nalaze tri uzdužna utora, glavčina 2 s tri zavrtnja, pričvršćena na unutrašnjem kraju osovine vijka , tri valjka 1 na ležajevima igle. Šiljci se, poput žljebova, nalaze pod uglom od 120 jedan prema drugom. Valjci imaju sfernu površinu istog radijusa kao i cilindrični presjek uzdužnih žljebova. Kada se osovine rotiraju pod kutom, valjci se kotrljaju u utorima, okrećući igličaste ležajeve, a istodobno se klinovi mogu pomicati duž valjka ležajeva, što osigurava kinematika zgloba. Izduženje se postiže pomicanjem klina duž ležajeva.

Ova vrsta univerzalnog zgloba može se koristiti ako maksimalni kut nagiba osovine ne prelazi 25. Prednost šarke su mali gubici pri aksijalnom kretanju, jer se to pruža praktički samo kotrljanjem, što određuje visoku efikasnost šarke.

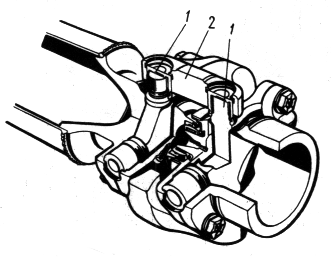

Dvostruki kardanski zglob. Slika 16. Sastoji se od dva zgloba 1 nejednakih kutnih brzina, spojenih dvostrukom vilicom 2. Jednakost kutnih brzina mora se osigurati polugom za indeksiranje. Međutim, zbog konstruktivnih karakteristika, sinhrono okretanje osovina koje treba povezati može se postići samo uz određenu aproksimaciju. Koeficijent neravnomjerne rotacije ovisi o kutu između osovina i o veličini razdjelnog uređaja.

Dvostruki zakret na iglastim ležajevima odlikuje se značajnim habanjem na tim ležajevima i na klinovima poprečnih presjeka. To je zbog činjenice da se uslijed pretežno pravolinijskog kretanja vozila iglice ležajeva ne kotrljaju, uslijed čega su površine dijelova s \u200b\u200bkojima dolaze u kontakt sklone sakupljanju, a same igle ponekad izravnati.

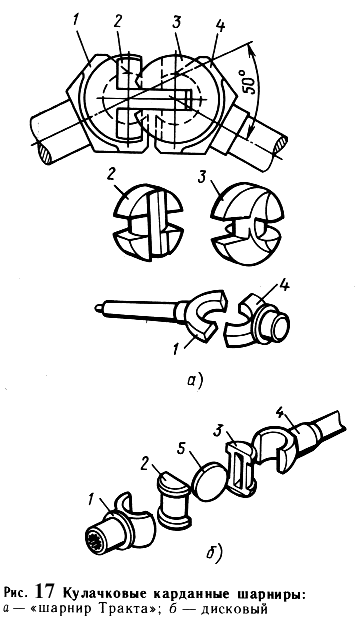

Cam kardanski zglob. Slika 17. Zglobovi bregastog zgloba koriste se na teškim vozilima i pogonju na pogonske točkove. Ako podijelimo kardansku osovinu na dva dijela duž osi simetrije, tada će svaki dio biti kardan nejednakih kutnih brzina s fiksnim osovinama kotrljanja (baš poput dvostruke kardanske osovine). Zbog prisutnosti razvijenih površina dijelova koji međusobno djeluju, šarka je sposobna prenijeti značajnu količinu momenta, istovremeno osiguravajući kut između osovina od 45-50.

Na stranim teškim vozilima široko se koristi kardanski zglob, prikazan na slici 17, a, poznat kao "šarkasti zglob". Sastoji se od četiri žigosana dijela: dvije vilice 1 i 4 i dvije oblikovane šake 2 i 3, čije su površine trljanja podvrgnute brušenju.

U našoj zemlji razvijen je kardanski zglob (slika 17, b), koji se ugrađuje na niz vozila (KamAZ-4310, Ural-4320, KAZ-4540, KrAZ-260, itd.). Šarka se sastoji od pet jednostavnih dijelova za konfiguraciju: dvije vilice 1 i 4, dva zgloba 2 i 3 i disk 5, pa se često naziva i zglobom diska. Intenzitet rada njegove izrade nešto je veći od intenziteta rada "šarke trakta". Maksimalna vrijednost ugla između vratila koji pruža ovaj spoj je 45.

Učinkovitost briježnih zglobova niža je od učinkovitosti ostalih zglobova jednakih kutnih brzina, jer je za njihove elemente karakteristično trenje klizanja. U radu dolazi do značajnog zagrijavanja, a ponekad i struganja dijelova šarki kao rezultat nezadovoljavajućeg punjenja mazivo na površinu trenja.

1.4. Materijali glavnih dijelova pogonskog sklopa

Klizne vilice kardanskih zglobova nejednakih kutnih brzina izrađene su od čelika 30X i 40 (GAZ) ili čelika 45 (ZIL), a zavarene su od čelika 40 (GAZ) ili 35 (ZIL), a zatim podvrgnute HFC kaljenju. Krstovi su žigosani od čelika 20X (GAZ) ili od čelika 18HGT i 20HGNTR (ZIL). Krstovi izrađeni od prva dva čelika su cementirani, krstovi od čelika 20HGNTR podvrgnuti su nitrokarbaciji. Kardanske osovine izrađene su od čeličnih tankoslojnih kardanskih cijevi (čelik 15A ili 20), a njihovi prorezni krajevi izrađeni su od čelika 30, 40X ili 45G2.

1.5. Izbor prototipa

U automobilu GAZ-2410 stražnja osovina je pogonska. Kardanski pogon mora prenositi obrtni moment sa izlazne osovine prijenosnika smještene na prednjem dijelu vozila na pogonski zupčanik glavnog pogona stražnje osovine. Reaktivni moment na stražnjoj osovini prepoznaju opruge. Stoga je uporaba zatvorenog kardanskog prijenosa nepraktična. Šarke jednakih kutnih brzina koriste se u pogonima za gonjene pogonske kotače, stoga se u ovom slučaju koriste jednostavne šarke nejednakih kutnih brzina s poprečnim ulošcima na iglastim ležajevima. Automobil nije dugog međuosovinskog razmaka, udaljenost od izlazne osovine mjenjača do glavnog stupnja prijenosa je mala, pa je moguće koristiti kardanski zupčanik s jednim kardanskim vratilom bez međufaze

Slika: 18. Kinematički dijagram prototip pogonskog sklopa

potka potke. Broj kardanskih zglobova je dva (na krajevima osovine). Tako će biti osigurana jednolikost rotacije pogonskog zupčanika glavnog zupčanika. Također je potrebno osigurati kompenzaciju za promjenu razmaka između mjenjača i glavnog stupnja prijenosa koja nastaje uslijed vibracija stražnje osovine na ovjesu kada se vozilo kreće. Pogodno je napraviti kompenzacijski zavojni spoj na spoju kardanskog mjenjača i izlazne osovine prijenosnika. Pričvršćivanje kardanskog mjenjača na pogonski zupčanik stražnje osovine za jednostavno uklanjanje / ugradnju mjenjača je prirubničko.

Tako je kao prototip odabran dvostruki zglobni kardanski prijenos s jednostavnim kardanskim zglobovima nejednakih kutnih brzina s poprečnim presjecima na iglastim ležajevima s jednim kardanskim vratilom bez posredne potpore. Kompenzacijski element je zavojni spoj kardanskog pogona sa izlaznom osovinom reduktora. Kinematički dijagram prikazan je na slici 18.

2. Provjera proračuna kardanskog prijenosa automobila GAZ-2410

Verifikacijski proračun pogonskog sklopa vrši se u sljedećem slijedu:

postavljen je način opterećenja;

određuju se maksimalna torzijska naprezanja i kut uvijanja osovine propelera;

određuje se aksijalna sila koja djeluje na osovinu propelera;

provodi se procjena neravnomjerne rotacije osovine vijka i inercijskog momenta koji proizlazi iz neravnomjerne rotacije;

izračunava se poprečni presjek kardanskog zgloba;

izračunava se vilica univerzalnog zgloba;

utvrđuju se dozvoljene sile koje djeluju na iglasti ležaj;

određuje se kritični broj okretaja osovine elise;

provodi se toplotni proračun kardanskog zgloba.

2.1. Načini opterećenja

Na osovine vijaka utječu zakretni moment koji se prenosi iz prijenosnika i aksijalne sile koje proizlaze iz vibracija pogonske osovine na oprugama. Kada se brzina rotacije poveća, mogu se pojaviti bočne vibracije osovine propelera. Bočno savijanje osovine nastaje uslijed centrifugalnih sila koje proizlaze iz neusklađenosti osi rotacije osovine s težištem. Neusaglašenost se može dogoditi zbog neizbježnih netočnosti u proizvodnji, otklona vratila zbog vlastite težine i drugih razloga.

U ovom radu, verifikacijski proračun kardanskog mjenjača provodi se prema maksimalnom zakretnom momentu koji razvija motor - Mmax pri brzini rotacije nM - kada se automobil kreće u prvoj brzini, kada je obrtni moment koji se prenosi kroz mjenjač maksimalan ( odnos prvi stupanj prijenosa i1 \u003d 3,5). Nazivni maksimalni obrtni moment koji razvija motor (173 Nm pri 2500 o / min) u projektnom zadatku povećava se za 1,5 puta, pa će izračunati obrtni moment biti Mmax \u003d 173 1,5 \u003d 259,5 Nm; nM \u003d 2500 o / min.

2.2. Određivanje torzijskog naprezanja i kuta rotacije osovine propelera

Kao što je ranije napomenuto, maksimalno torzijsko naprezanje vratila određuje se za slučaj kada se primjenjuje maksimalni obrtni moment motora i pod djelovanjem dinamičkih opterećenja. Djelovanje dinamičkih opterećenja uzima se u obzir dinamičkim faktorom: KD \u003d 1 ... 3. U proračunu uzimamo KD \u003d 1.

Kardansko vratilo automobila GAZ-2410 je šuplje. Vanjski promjer vratila je D \u003d 74 mm, unutarnji promjer vratila je d \u003d 71 mm.

Trenutak otpora torziji određuje se formulom

Maksimalno torzijsko naprezanje vratila određuje se formulom

Torzijska naprezanja u izvedenim izvedbama kardanskih zupčanika imaju vrijednosti od 100 ... 300 MPa. Rezultirajuća vrijednost napona ne prelazi navedene vrijednosti.

Vrijednost ugla uvijanja osovine određuje se formulom

gdje je G torzijski modul elastičnosti, G \u003d 8,51010 Pa;

Icr - moment inercije dijela osovine za vrijeme uvijanja,

l je dužina osovine vijka, l \u003d 1.299 m.

Vrijednost ugla uvijanja dužine jedinice kardanskog vratila je

.

.

Vrijednosti torzijskih uglova u izvedenim izvedbama kardanskih osovina su na KD \u003d 1 od 3 do 9 stepeni po metru dužine osovine. Dobivena vrijednost ne prelazi navedene vrijednosti.

Dakle, osiguran je normalan rad kardanskog vratila u smislu maksimalnih torzijskih naprezanja i kuta uvijanja.

2.3. Određivanje aksijalne sile koja djeluje na osovinu propelera

Pored okretnog momenta, na osovinu vijka djeluju i aksijalne sile Q, koje proizlaze iz kretanja pogonske osovine.

Stražnja osovina, kada se vozilo kreće preko neravnina, njiše se u odnosu na osu opruge opruge duž određenog radijusa R1. Kardansko vratilo oscilira oko središta kardanskog zgloba, koji ga povezuje s izlaznim vratilom mjenjača duž određenog radijusa R2. Zbog nejednakosti ovih radijusa dolazi do aksijalnih kretanja osovine propelera. Vrijednost aksijalnih pomaka u prevladavajućim načinima rada je 2-5 mm.

Veličina aksijalne sile Q koja djeluje na osovinu vijka tijekom vibracija vozila određuje se formulom

,

,

gdje su Dsh i dsh prečnici zavojnica duž izbočina i udubljenja;

- koeficijent trenja u zavojnoj vezi.

Slika: 19 Kardanski pogonski dijagram za procjenu neravnomjerne rotacije vratila

koeficijent ovisi o kvaliteti maziva. Uz dobro podmazivanje \u003d 0,04 ... 0,6 (u izračunu uzimamo 0,05); sa lošim podmazivanjem \u003d 0,11 ... 0,12 (u izračunu uzimamo 0,115). U slučaju zaglavljivanja \u003d 0,4 ... 0,45 (u izračunu uzimamo 0,45). Za zupčasti zglob kardanskog pogona automobila GAZ-2410 Dsh \u003d 28 mm, dsh \u003d 25 mm.

Tada će vrijednosti aksijalne sile biti:

sa dobrim podmazivanjem  ;

;

sa lošim podmazivanjem  ;

;

kad se zaglavi  .

.

Osovinske sile koje se javljaju u kardanskom pogonu opterećuju ležajeve reduktora i završnog pogona. Smanjenje aksijalnog opterećenja dogodit će se ako postoji spoj u kojem se trenje klizanja tijekom aksijalnog kretanja zamjenjuje trenjem kotrljanja (zavojima s kuglicama).

2.4. Procjena nejednolikosti rotacije i inercijskog momenta

Za jedan kardanski zglob koji spaja izlaznu osovinu prijenosnika (osovina A) i kardansku osovinu (osovina B), omjer kutova i rotacije osovina (vidi sliku 19) može se predstaviti izrazom

.

.

Ovdje je 1 kut između osi osovina koje se razmatraju (kut nagiba). Diferencirajući ovaj izraz, dobivamo

Ugaone brzine vratila izvedene su iz ugla rotacije tokom vremena. Uzimajući to u obzir, iz prethodnog izraza moguće je dobiti odnos između kutnih brzina osovina:

![]() .

.

Nakon algebarskih transformacija dobivamo ovisnost ugaone brzine pogonskog vratila B o ugaonome broju okretaja pogonskog vratila A, kutu rotacije pogonskog vratila i kutu neusklađenosti vratila:

.

.

Ova zavisnost implicira da je A \u003d B samo kada je 1 \u003d 0. U općenitom slučaju, 1 0, tj. pri jednolikoj brzini rotacije osovine A, osovina B će se okretati neravnomjerno. Iznos razlike između vrijednosti značenjaA i B ovisi o kutu između osovina 1. Postavljanjem kuta rotacije osovine A moguće je procijeniti neravnomjerno okretanje osovine B pod konstantnim kutom između osovina i pri konstantnoj brzini vrtnje pogonskog vratila.

Kao što je gore napomenuto, pogonski vod se izračunava za slučaj maksimalnog obrtnog momenta. Motor razvija maksimalni obrtni moment pri nM \u003d 2500 o / min. Maksimalni obrtni momenat se prenosi kroz menjač kada je uključena prva brzina. U tim se uvjetima brzina vrtnje pogonskog vratila A određuje formulom

.

.

Uzimamo maksimalni kut neusklađenosti vratila - --1 \u003d 3.

Slika 20 Grafikoni zavisnosti kutnih brzina kardanske osovine iz ugla rotacije pogonskog vratila

vrijednosti ugaone brzine osovine B, ovisno o kutu vrtnje osovine A, prikazane su u tablici 1. Grafikon ovisnosti prikazan je na slici 20.

Tabela 1.

Vrijednost kutne brzine kardanskog vratila pod različitim kutovima rotacije pogonskog vratila.

|

grad. |

|||||||||

Odnos između kutova rotacije osovina B i C ima oblik

.

.

Dokažimo da ako su neusklađenosti vratila jednake, tj. kada je 1 \u003d 2, ugaone brzine osovina A i C također će biti jednake. Uzimajući u obzir položaj vilica osovine B i pomicanje vodećih vilica šarki za 90 jedna u odnosu na drugu, dobivamo, računajući kut rotacije iz položaja osovine A,

Or  .

.

S obzirom na to  , iz dobivenog izraza nalazimo odnos između kutova rotacije osovine A i osovine C:

, iz dobivenog izraza nalazimo odnos između kutova rotacije osovine A i osovine C:

.

.

Iz ove ovisnosti vidi se da je za 1 \u003d 2,  , pa prema tome \u003d . Dakle, ravnomjernost rotacije pogonskog zupčanika glavnog zupčanika osigurava se ravnomjernom rotacijom sekundarnog vratila reduktora, iako se samo vratilo propelera, kroz koje se prenosi obrtni moment, okreće neravnomjerno.

, pa prema tome \u003d . Dakle, ravnomjernost rotacije pogonskog zupčanika glavnog zupčanika osigurava se ravnomjernom rotacijom sekundarnog vratila reduktora, iako se samo vratilo propelera, kroz koje se prenosi obrtni moment, okreće neravnomjerno.

Kada se automobil kreće, zbog neravnomjerne rotacije, osovina B će biti dodatno opterećena inercijskim momentom

,

,

gdje su IA i IB momenti inercije rotacionih dijelova, svedeni na osovine A i B.

2

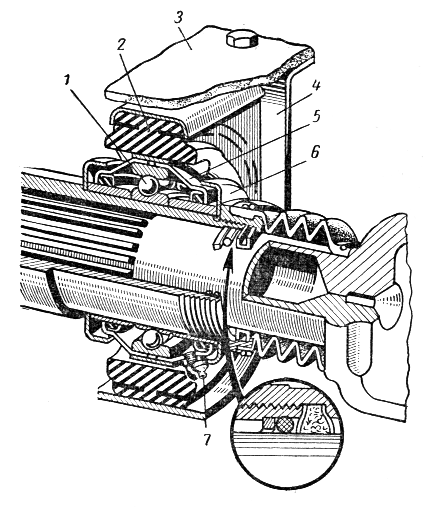

Slika: 21 Projektni dijagram poprečnog križa

.pet. Proračun univerzalnog krsta

Sila P djeluje na šiljak krsta univerzalnog zgloba (slika 21). Veličina ove sile određuje se formulom

,

,

gdje je R udaljenost od osi križa do sredine trna, R \u003d 33 mm.

Sila P djeluje na klin, što uzrokuje njegovo lomljenje, savijanje i smicanje. Napon urušavanja šiljka ne smije prelaziti 80 MPa, napon savijanja - 350 MPa, posmični napon - 170 MPa.

Smični napon određuje se formulom

gdje je d promjer šiljka, d \u003d 16 mm;

l je dužina trna, l \u003d 13 mm.

Moment otpora savijanju poprečnog presjeka šiljka određuje se formulom

Stres savijanja

Granični napon

Kao što vidite, svi naponi ne prelaze dopuštene vrijednosti.

Sile P primijenjene na klinove također daju rezultirajuće N, što uzrokuje vlačna naprezanja u n-n presjeku. Za poprečni presjek univerzalnog zgloba GAZ-2410, površina poprečnog presjeka u kojem nastaju ta naprezanja je F \u003d 4,9 cm2. Vlačna naprezanja određena su formulom

Dopušteno vlačno naprezanje je 120 MPa. Stvarni napon ne prelazi dozvoljeni. Osiguran je normalan rad klinova univerzalnog zgloba za drobljenje, savijanje, šišanje i poprečni zglob u zatezanju.

2

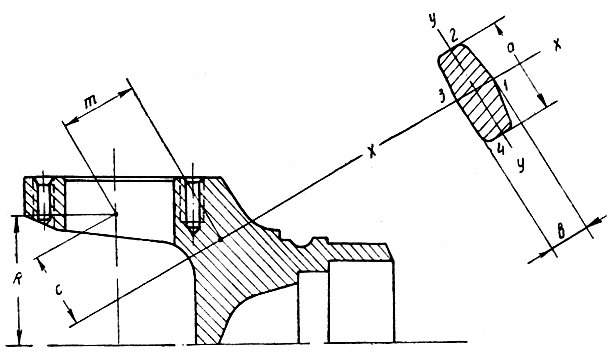

Slika: 22 Shema za proračun vilice univerzalnog zgloba.

.6. Proračun univerzalne vilice

Prilikom provjere proračuna vilice univerzalnog zgloba odabire se slab dio kraka vilice. Šema za proračun vilice univerzalnog zgloba prikazana je na slici 22. Šapa opaža silu P iz šiljka poprečnog presjeka. Pod dejstvom ove sile istovremeno nastaju naprezanja pri savijanju i uvijanju u dijelu šape koji je napravljen blizu pravokutnog.

Dužina i širina presjeka, utvrđene na crtežu, jednake su a \u003d 45 mm, b \u003d 15 mm. Ramena djelovanja sila jednaka su c \u003d 21 mm, m \u003d 3 mm. Koeficijent potreban za određivanje momenata otpora presjeka ovisi o omjeru dužine i širine presjeka. Za zadati presjek (a / b \u003d 3) \u003d 0,268.

Da bi se utvrdila naprezanja koja djeluju u razmatranom dijelu šape vilice univerzalnog zgloba, potrebno je odrediti momente otpora sekcija.

Trenutak otpora savijanja presjeka oko x-x osi (vidi sliku 22)

Trenutak otpora savijanju oko y-y osi

Trenutak otpora torziji pri određivanju naprezanja u tačkama 1 i 3

Trenutak otpora torziji pri određivanju naprezanja u tačkama 2 i 4

Napon savijanja u tačkama 2 i 4

Napon savijanja u tačkama 1 i 3

Torzijski stres u tačkama 2 i 4

Torzijski stres u tačkama 1 i 3

Najveća rezultirajuća naprezanja u razmatranim točkama presjeka određuju se prema teoriji energije deformacije otpora materijala (4. teorija čvrstoće). Prema ovoj teoriji, najveće naprezanje nastaje savijanjem i uvijanjem u tačkama 1 i 3

Najveći rezultujući stres u tačkama 2 i 4

Vrijednosti dopuštenih napona u dovršenim konstrukcijama su [] \u003d 50 ... 150 MPa. Kao što vidite, u tačkama 1 i 3 stvarna naprezanja su izvan dozvoljenih granica. Pružiti normalan rad za vilice univerzalnog zgloba potrebno je smanjiti naprezanja koja djeluju u njegovim presjecima. To se može postići povećanjem dimenzija profila, povećavajući, na primjer, njegovu širinu b. Iz formule za maksimalno rezultirajuće naprezanje pri savijanju i uvijanju u točkama 1 i 3 možete dobiti sljedeću formulu za odabir širine presjeka:

.

.

Uzmimo stres koji treba pružiti u točkama 1 i 3 odjeljka, [] \u003d 140 MPa. Tada je vrijednost b 16,9 mm. Odnosno, da bi se osigurao normalan rad vilice univerzalnog zgloba, širina dijela njezine šape mora se povećati za 2 mm.

2.7. Određivanje dopuštene sile koja djeluje na ležaj igle

Dopušteni napor određuje se formulom

,

,

gdje je i broj valjaka ili igala, i \u003d 29;

l je radna dužina valjka, l \u003d 1,4 cm;

d - promjer valjka, d \u003d 0,2 cm;

k je faktor korekcije tvrdoće. S tvrdoćom valjanih površina šiljaka poprečnih presjeka kućišta ležaja i samih valjaka, koji su prema Rockwellu 59-60, k \u003d 1.

Broj okretaja klina u minuti određuje se formulom (za kut između osi osovina elise ller \u003d 3)

.

.

Tada će dopušteni napor biti

U paragrafu 2.5. utvrđena je stvarna sila koja djeluje na šiljak. Prenosi se na jaram univerzalnog zgloba i opterećuje igličasti ležaj. Njegova vrijednost (P \u003d 13,8 kN) ne prelazi određenu dozvoljenu vrijednost sile koja opterećuje igličasti ležaj. Stoga je osiguran normalan rad ležaja.

2.8. Proračun kritičnog broja okretaja vratila propelera

Kada se osovina okreće zbog centrifugalnih sila koje nastaju uslijed malog nesklada između osi rotacije osovine i težišta, može doći do bočnih gubitaka osovine. Kada se brzina rotacije približi kritičnoj, amplituda bočnih vibracija osovine se povećava i osovina se može slomiti. Zbog toga je kardansko vratilo uravnoteženo tijekom proizvodnje.

Na vrijednost kritične ugaone brzine kr utječu:

priroda stezanja osovine u nosačima;

veličina zazora u zglobovima i ležajevima;

neusklađenost dijelova;

zaobljenost i debljina zida cijevi te niz drugih faktora.

Za osovinu konstantnog presjeka s ravnomjerno raspoređenim opterećenjem jednakom vlastitoj težini i slobodno ležećim na nosačima koji ne prepoznaju momente savijanja

,

,

gdje je l dužina osovine između nosača, l \u003d 1,299 m;

E - modul elastičnosti, E \u003d 21011 N / m2;

I - moment inercije dijela osovine;

m je masa jedinice dužine vratila.

S obzirom na to  Pa šta

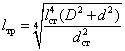

Pa šta  (D, d su vanjski i unutarnji promjer šupljeg presjeka osovine, jednaki 75 mm odnosno 71 mm), dobivamo sljedeću formulu za određivanje kritične ugaone brzine

(D, d su vanjski i unutarnji promjer šupljeg presjeka osovine, jednaki 75 mm odnosno 71 mm), dobivamo sljedeću formulu za određivanje kritične ugaone brzine

.

.

Tada će se odrediti kritična brzina vratila propelera

Za normalan rad osovine vijka potrebno je da budu ispunjeni sljedeći uslovi ncr (1,15 ... 1,2) nmax. Ovdje je nmax maksimalna brzina rotacije osovine propelera. Jednako je maksimalnoj brzini motora, koja za GAZ-2410 iznosi oko 5000 o / min. Dakle, ncr ne smije biti manji od 5750 ... 6000 o / min. Kao što vidite, ovaj je uvjet ispunjen i osiguran je normalan rad kardanskog prijenosa.

2.9. Termički proračun kardanskog zgloba

Rad trenja na klinovima univerzalnog zgloba uzrokuje njegovo zagrijavanje. Jednadžba ravnoteže topline može se predstaviti u sljedećem obliku:

gdje je L snaga koja se napaja na kardanski zglob, J / s;

dt je vrijeme rada kardanskog zgloba, s;

m je masa dijela, kg;

c - specifični toplotni kapacitet dijela materijala (za čelik c \u003d 500 J / (kgC));

k je koeficijent prolaska toplote, u ovom proračunu, k \u003d 42 J / (m2sS);

F '' - površina hlađenja zagrijanih dijelova, m2;

- razlika između temperature zagrijanih dijelova kardanskog zgloba T1 i temperature okolišnog zraka T2, S;

d - povećanje temperature zagrijanih dijelova kardanskog zgloba, S.

Iz jednadžbe ravnoteže topline vidi se da se jedan dio toplote koja se dovodi do kardanskog zgloba uslijed rada trenja troši na zagrijavanje dijelova kardanskog zgloba. Drugi dio se prenosi u okoliš. Svrha toplotnog proračuna je utvrđivanje zagrijavanja dijelova kardanskog zgloba ovisno o vremenu rada. Ovo zagrijavanje određuje se vrijednošću \u003d T1 - T2. Prije nego što zglob počne raditi, temperatura njegovih dijelova uzima se jednaka temperaturi okoline. Znajući količinu grijanja i temperaturu okolnog zraka, možete odrediti stvarnu temperaturu dijelova šarke.

Prije sastavljanja jednadžbe ravnoteže topline potrebno je pronaći područje površine hlađenja dijelova kardanskih zglobova. Šeme za određivanje ovog područja prikazane su na slici 23.

Površine za hlađenje definirane su kao područja jednostavnih ravninskih geometrijskih oblika. Oni čine:

vanjsko područje obraza Jug. n. \u003d 0,00198 m2;

područje unutrašnjeg obraza Sint. n. \u003d 0,00156 m2;

bočno područje obraza S-strana. n. \u003d 0,0006 m2;

površina polovine površine krsta Scross. \u003d 0,0009 m2.

Slika: 23 Površine za prenos toplote zagrijanih dijelova kardanskog zgloba:

i) -vanjski obraz vilice; b)- unutrašnji obraz vilice; u)- bočni obraz vilice; d)- presjek.

pri određivanju ukupne površine rashladne površine dijelova kardanskih zglobova, potrebno je uzeti u obzir da površina unutarnjeg obraza vilice nije u potpunosti iskorištena za prijenos topline, jer uključuje šiljak poprečnog presjeka na igličasti ležaj. Radijus ležaja je R \u003d 15 mm. Tada će se odrediti ukupna površina

Također, za sastavljanje jednadžbe ravnoteže topline potrebna je masa dijelova na koji se prenosi dio toplote nastale trenjem u šarkama. Težina križa, utvrđena na osnovu radnog crteža, iznosi mcross. \u003d 0,278 kg. Masa obraza vilice može se odrediti formulom ( \u003d 7800 kg / m3 - gustina materijala dijelova)

Ukupna masa dijelova m tada će biti mcross. + 4m obraza \u003d 1,018 kg.

Snaga L koja se napaja na kardanski zglob određuje se formulom

,

,

gdje je Mmax maksimalni obrtni moment koji razvija motor, Mmax \u003d 259,5 Nm;

i1 - prijenosni odnos prvog stupnja prijenosa, i1 \u003d 3,5;

- koeficijent trenja između stezaljke i vilice, \u003d 0,03;

dsh - prečnik šiljaka krsta, dsh \u003d 0,016 m;

n je brzina rotacije kardanskog zgloba pri maksimalnoj snazi \u200b\u200bkoju razvija motor, a određuje se prema sljedećoj formuli:

;

;

R je udaljenost od osi rotacije čepa do mjesta primjene sile, R \u003d 0,036 m;

je kut nagiba između vratila, \u003d 3.

Dakle, snaga koja se isporučuje na univerzalni zglob bit će jednaka

Zagrijavanje kardanskog zgloba određuje se formulom

.

.

Vrijednost parametra A je

.

.

Nakon zamjene svih poznatih numeričkih vrijednosti u formulu za određivanje zagrijavanja kardanskog zgloba, dobivamo sljedeći odnos između grijanja i vremena rada kardanskog zgloba:

.

.

Ovisnost zagrijavanja dijelova kardanskog zgloba o vremenu njegovog rada prikazana je u tablici 2. Grafikon ovisnosti prikazan je na slici 23.

Tabela 2.

Vrijednosti zagrijavanja dijelova kardanskog zgloba, ovisno o vremenu njegovog rada.

|

Vrijeme trčanja gimbala |

||

Slika: 23 Ovisnost razlike između temperature zagrijanih dijelova kardanskog zgloba i temperature vanjskog zraka o vremenu rada kardanskog zgloba.

Iz grafikona se može vidjeti da se nakon početka rada šarke, zagrijavanje dijelova postupno povećava i nakon nekog vremena podešava se približno konstantno i jednako 45,8S. To govori o uravnoteženju procesa proizvodnje toplote i njenog uklanjanja u materijal dijelova i okoliša. Kardanski zglobni ležajevi GAZ-2410 podmazani su uljima za zupčanice TAD-17i ili TAP-15V. Gornja granica temperaturnog područja njihove primjene je približno 130 ... 135S. Ako uzmemo temperaturu okoline na 25S, tada će temperatura dijelova kardanskog zgloba, nakon 4 sata rada, biti približno 70S. Vidljivo je da ne prelazi gornju granicu područja primjene masti. Stoga su osigurani normalni uslovi podmazivanja i normalan rad kardanskog zgloba.

Zaključak

U paragrafu 2 kursa izveden je verifikacijski proračun kardanskog prijenosa automobila GAZ-2410. Svrha ovog proračuna bila je testiranje operativnosti kardanskog mjenjača s povećanjem prenesenog obrtnog momenta za 1,5 puta u odnosu na nominalni zadati u tehničkim karakteristikama automobila.

Izračun je pokazao da pod novim radnim uslovima:

posmična torzijska naprezanja koja nastaju u presjeku osovine propelera ne prelaze dopuštene vrijednosti;

kut uvijanja jedinice dužine vratila je u prihvatljivim granicama;

dopuštena su naprezanja pri lomljenju, smicanju i savijanju poprečnih klinova kardanskog zgloba i naprezanje istezanja kardanskog zgloba;

stvarna sila koja djeluje na igličasti ležaj ne prelazi izračunati maksimum moguće,

zadovoljen je odnos između kritične brzine rotacije osovine propelera i njegove maksimalne radne brzine rotacije potrebne za normalan rad osovine propelera;

kada kardanski zglob radi, osigurava se normalna temperatura dijelova.

Nezadovoljavajući rezultati dobiveni su samo pri proračunu vilice univerzalnog zgloba - maksimalna naprezanja na pojedinim točkama presjeka prelazila su dopuštene granice. (vidi tačku 2.6). Da bi se osigurao normalan rad vilica, potrebno je povećati površinu poprečnog presjeka njegovih šapa. Dimenzije uvećanog presjeka date su u odjeljku 2.6.

Dakle, osigurava se operativnost kardanskog prijenosa GAZ-2410 s povećanjem prenesenog obrtnog momenta za 1,5 puta, bez praktično nikakvih promjena u dizajnu mjenjača (s izuzetkom povećanja presjeka šape univerzalni zglob). To sugerira da je prilikom dizajniranja automobila pogonski sklop (a samim tim i čitav prenos) dizajniran „sa marginom“. Pri odabiru početnih podataka za proračun pretpostavljalo se da je motor ZMZ-4021 ugrađen na nemodernizirani automobil razvijajući obrtni moment od 173 Nm. Međutim, kako je naznačeno u uputstvu za upotrebu, umjesto njega može se ugraditi motor ZMZ-402, koji razvija obrtni moment od 182 Nm. Prilikom ugradnje različitih agregata, promjene u transmisiji vozila nisu predviđene. Prema rezultatima proračuna izvedenog u ovom radu, vidi se da je na automobil GAZ-2410 moguće bez značajnih promjena u dizajnu kardanskog mjenjača ugraditi motor koji razvija obrtni moment od oko 260 Nm .

Književnost

Automobili Volga: Priručnik za upotrebu. - 7. izd. - Gorki: Štamparija automobilskog pogona, 1990. - 176 str. - (Odsjek za dizajn i eksperimentalni rad automobilskog pogona Gorky).

Anokhin V.I. Domaći automobili. - M.: Strojarstvo, 1968. - 832 str.

Bashkardin A.G., Kravchenko P.A. Automobili. Tokovi rada i osnove proračuna. - L.: LISI, 1981. - 58 str.

Zvyagin A.A., Kravchenko P.A. Dizajn automobila. Kurs "Automobili", 3. dio. Izdanje 1: prijenos automobila. - L.: LISI, 1975. - 88 str.

Kratka automobilska referentna knjiga. - 10. izd., Vlč. i dodaj. - M.: Transport, 1985. - 220 str., Ill., Tab. - (Državni naučno-istraživački institut za automobilski transport).

Osepchugov V.V., Frumkin A.K. Automobil: Strukturna analiza, elementi proračuna: Udžbenik za studente specijalizirane za automobile i automobilsku industriju. - M.: Strojarstvo, 1989. - 304 str., Ill.

GAS - Teza \u003e\u003e Transport

Snaga prenos, uključuje: kvačilo, kutija brzina, kardan emitovanje, Dom emitovanje, diferencijal ... na snazi prenos... Na vlasti prenos auto GAS-51A je instaliran ... i u ravnoteži proračuni prosječna stvarna ...

Odobreno i stavio na snagu

Po narudžbi Rostekhregulirovanie

NACIONALNI STANDARD RUSKE FEDERACIJE

AUTOMOTIVNA VOZILA

VOZILA PRIJENOSNIH VOZILA SA Zglobom

NEJEDNAKE KUTNE BRZINE

OPŠTI TEHNIČKI USLOVI

Vozila. Kardanski zupčanici vozila sa zglobovima

od nejednake brzine ugla. Opći tehnički zahtjevi

GOST R 52430-2005

Grupa D25

OKS 43.040.50;

OKP 45 9128

Datum uvođenja

Predgovor

Ciljevi i principi standardizacije u Ruska Federacija uspostavljen Saveznim zakonom od 27. decembra 2002. N 184-FZ "O tehničkim propisima" i pravilima za primjenu nacionalnih standarda Ruske Federacije - GOST R 1.0-2004 "Standardizacija u Ruskoj Federaciji. Osnovne odredbe".

Informacije o standardu

1. Razvijeno od strane Saveznog državnog unitarnog preduzeća "Centralni red Crvenog stijega rada za istraživanje automobila i automobilski institut"(FSUE" NAMI "), AD" BELKARD ".

2. Predstavio Tehnički komitet za standardizaciju TC 56 "Drumski transport".

3. Odobrena i stupila na snagu naredbom Savezne agencije za tehničku regulaciju i mjeriteljstvo od 28. decembra 2005. N 407-st.

4. Uvedeno prvi put.

1 područje upotrebe

Ovaj se standard odnosi na kardanske prijenosnike sa šarkama nejednakih kutnih brzina, njihove jedinice i dijelove namijenjene za prijenos motornih vozila (u daljnjem tekstu ATC) kategorija M i N prema GOST R 52051. Dopušteno je primijeniti standard na kardanske mjenjači ostalih vozila, mašina i mehanizama.

Ovaj standard koristi reference na sljedeće standarde:

GOST R 52051-2003. Mehanički vozila i prikolice. Klasifikacija i definicije

GOST 8.051-81. Državni sistem za osiguravanje ujednačenosti mjerenja. Dopuštene pogreške pri mjerenju linearnih dimenzija do 500 mm

GOST 9.014-78. Jedinstveni sistem zaštite od korozije i starenja. Privremena antikorozivna zaštita proizvoda. Opšti zahtjevi

GOST 9.104-79. Jedinstveni sistem zaštite od korozije i starenja. Premazi za boje. Grupe uslova rada

GOST 15.309-98. Sistem razvoja i lansiranja proizvoda. Ispitivanje i prihvatanje proizvedenih proizvoda. Osnovne odredbe

GOST 15140-78. Boje i lakovi. Metode za određivanje adhezije

GOST 15150-69. Mašine, uređaji i ostali tehnički proizvodi. Verzije za različite klimatske regije. Kategorije, uslovi rada, skladištenje i transport u smislu uticaja klimatskih faktora životne sredine.

Bilješka. Kada se koristi ovaj standard, preporučljivo je provjeriti valjanost referentnih standarda u sistemu javnog informisanja - na službenoj web stranici nacionalnog tijela Ruske Federacije za standardizaciju na Internetu ili prema godišnjem objavljenom indeksu informacija „Nacionalni standardi ", koji se objavljuje od 1. januara tekuće godine, i odgovarajući mjesečni informativni znakovi objavljeni u tekućoj godini. Ako je referencirani dokument zamijenjen (promijenjen), tada se pri korištenju ovog standarda treba voditi zamijenjenim (modificiranim) dokumentom. Ako je referencirani dokument otkazan bez zamjene, tada se odredba u kojoj je navedena veza na njega primjenjuje u dijelu koji ne utječe na ovu vezu.

3. Termini i definicije

Sljedeći pojmovi koriste se u ovom standardu sa odgovarajućim definicijama:

3.1. Kardanski pogon: ATS jedinica, koja se sastoji od dvije ili više kardanskih osovina, međupoloza (ako je potrebno) i dizajnirana za prijenos obrtnog momenta s jedne jedinice na drugu, čije se osovine osovina ne podudaraju i mogu promijeniti svoj relativni položaj.

3.2. Kardansko vratilo: vratilo izrađeno u obliku cijevi ili šipke ili u kombinaciji cijevi i šipke, s kardanom ili polukardanom, uključujući elastične polukardanske zglobove, koji mogu imati mehanizam za promjenu duljine osovine.

3.3. Kardanski zglob: kinematički rotacioni par dizajniran da poveže osovine sa osama koje se seku i pruža mogućnost prenosa obrtnog momenta pod promenljivim uglom.

3.4. Dvostruki kardanski zglob: kinematička jedinica koja se sastoji od dva kardanska zgloba nejednakih kutnih brzina, povezanih spojnim površinama ili zajedničkim dijelom.

3.5. Dužina osovine vijka: udaljenost između spojnih površina prirubnica spoja.

Napomene. 1. Dopušteno je uzeti udaljenost između središta šarki ili drugih strukturnih elemenata kao dužinu osovine, na primjer, udaljenost od središta šarke do središta ležaja međupolovice.

2. Ako postoji mehanizam za promjenu duljine osovine propelera, njegovu minimalnu duljinu treba uzeti kao razmak između spojnih površina prirubnica u potpuno stisnutom položaju osovine propelera, a za maksimalnu dužinu - ukupnu vrijednost minimalne dužine osovine vijka i najvećeg dopuštenog hoda u mehanizmu za promjenu njegove dužine.

3.6. Mehanizam za promjenu duljine osovine propelera: uređaj koji omogućava promjenu duljine osovine propelera kada se promijeni razmak između jedinica povezanih osovinom propelera.

3.7. Dužina kardanskog vratila: udaljenost između spojnih površina kardanskog vratila (kardanskih vratila) ili drugih strukturnih elemenata.

3.8. Među ležaj pogonskog vratila: Mehanizam koji se koristi za potporu spajanju dviju osovina pogonskog vratila.

3.9. Kutovi ugradnje kardanskog mjenjača: kutovi u zglobovima kardanskog prijenosnika vozila ukupne mase na vodoravnoj površini.

3.10. Maksimalni kut pivot pivot: najveći mogući kut zakretanja u kretanju pivota.

3.11. Pivot moment: trenutak potreban za savladavanje otpora relativnom kutnom kretanju u pivotu.

3.12. Sila aksijalnog kretanja u mehanizmu za promjenu duljine osovine propelera: sila potrebna za relativno aksijalno kretanje elemenata mehanizma, koji nisu opterećeni momentom i (ili) momentima savijanja osovine propelera.

3.13. Kut rotacije vilica osovine vijka: relativni kutni pomak osi rupa vilica osovine vijka.

4. Glavni parametri i tehnički zahtjevi

4.1. Glavni parametri kardanskih zupčanika su:

Minimalna dužina;

Maksimalna dužina;

Maksimalni kut rotacije u šarkama;

Napor aksijalnog kretanja u mehanizmu za promjenu dužine;

Neravnoteža;

Obrtni moment bez trajnih deformacija;

Obrtni moment izdržava bez lomljenja dijelova.

4.2. Izračun kritične brzine osovine elise dat je u Dodatku A.

4.3. Dopuštena neravnoteža osovine propelera, koja se odnosi na svaki od nosača, ne smije premašiti umnožak njegove mase koja se može pripisati tim nosačima i specifične neravnoteže naznačene u tablici 1.

Tabela 1

Norme specifične neravnoteže osovine propelera

┌───────────────────────────────────┬─────────────────────────────────────┐

│Maksimalna brzina Specifična neravnoteža referred

│ kardansko vratilo u prijenosu, │ do nosača kardanskog vratila, g x cm / kg, │

│-1│ ne više│

├───────────────────────────────────┼─────────────────────────────────────┤

│Do 500, uključujući 25│

VSv.500 "1500" │15│

│"1500"2500"│10│

│"2500"4000"│6│

└───────────────────────────────────┴─────────────────────────────────────┘

Napomene. 1. Za kratke osovine koje nemaju cijev ili s cijevi do 300 mm, dopuštena neravnoteža postavljena je u projektnoj dokumentaciji (CD) programera.

2. Proračun neravnoteže osovine elise koja pada na njene nosače dat je u Dodatku B. Prema rezultatima proračuna (ako je potrebno), dizajn treba optimizirati da smanji razmake u šarkama, mehanizam za promjenu dužina ili smanjenje mase osovine propelera ili osovine propelera.

4.4. Maksimalni obrtni moment koji prenosi kardanski pogon ili kardansko vratilo ne smije prelaziti vrijednosti navedene u projektnom dokumentu, koje odgovaraju:

Odsutnost zaostalih deformacija kardanskog prijenosnika ili kardanskog vratila;

Nema oštećenja kardanskog pogona ili kardanske osovine.

4.5. Dopuštene vrijednosti radijalnog istjecanja cijevi osovine propelera, radijalne i aksijalne zračnosti u šarkama, sile aksijalnog kretanja u mehanizmu za promjenu duljine, moment okretanja u šarkama postavljeni su u projektnoj dokumentaciji poduzeće programera.

4.6. Sastavljeni kardanski pogoni trebaju biti obojeni u skladu sa zahtjevima GOST 9.104.

Dozvoljeno ne bojenje kavezi ležajeva, šupljine prirubnica, križevi, unutrašnje površine ušiju i čepovi viljuški.

Priključne i centrirne površine prirubnica pogonskog vratila treba zaštititi od bojenja u skladu sa zahtjevima projektne dokumentacije proizvođača.

4.7. Prianjanje filma laka boje osovine propelera ne smije premašiti 2 točke u skladu s GOST 15140.

4.8. Nanesene boje i lakovi moraju omogućiti mogućnost nijansiranja pogonskih osovina bojama za sušenje na zraku.

4.9. Kupljeni proizvodi s ograničenim vijekom trajanja trebaju se koristiti za sastavljanje pogonskih vratila u roku navedenom u dokumentima za isporuku tih proizvoda.

4.10. Instalirani resurs pogonskog sklopa ne smije biti manje prikladno resurs PBX kojem je namijenjen.

4.11. Dopušteni uglovi ugradnje osovina propelera u prenosnike dati su u Dodatku B.

4.12. Dopuštena odstupanja u obliku spojnih površina vilica-prirubnica propelerskih osovina, prirubnica jedinica povezanih pogonima propelera data su u Prilogu D.

5. Pravila prihvatanja

5.1. Kontrolu prihvatanja (PC) proizvoda provodi služba tehničke kontrole (STC) proizvođača.

5.2. Kardanski pogoni i njihovi elementi podvrgavaju se ispitivanjima prihvatljivosti (PSI) i periodičnim ispitivanjima (PI) nakon kontrole prihvatanja. Ispitivanja se provode u skladu s GOST 15.309 i tehničkom dokumentacijom proizvođača.

5.3. Ako ugovori o isporuci predviđaju prihvatanje od strane neovisnog tijela (predstavnika kupca ili potrošača), prihvatanje vrši određeno predstavništvo u prisustvu STK proizvođača.

5.4. Periodična ispitivanja kardanskih transmisija provode se na najmanje tri proizvoda, najmanje jednom u šest mjeseci. Pozitivni rezultati ispitivanja osnovni modeli kardanski prijenosnici mogu se proširiti na njihove mogućnosti dizajna (modifikacije, varijante).

Periodična ispitivanja modifikacija pogonskog sklopa mogu se zamijeniti ispitivanjima osnovnog modela.

5.5. Parametri potvrđeni tokom ispitivanja (PSI, PI) dati su u Dodatku D.

5.6. Potrošač ima pravo provesti nasumičnu provjeru usklađenosti kardanskih prijenosnika, njihovih jedinica i dijelova sa zahtjevima ovog standarda i projektne dokumentacije programera.

Provera se vrši u okviru kontrole prihvata STK

6. Metode kontrole (ispitivanja)

6.1. Kompletnost, pravilna montaža, izgled zavarenih šavova, vanjsko stanje zaštitni premaz, odsustvo pukotina, udubljenja i drugih mehaničkih oštećenja na površini cijevi i pripadajućih dijelova, pričvršćivanje ploča za uravnoteženje (vidi Dodatak E) provjerava se vizualno.

6.2. Linearne i kutne dimenzije mjere se maksimalno dopuštenim greškama utvrđenim GOST 8.051.

6.3. Kutovi rotacije u kardanskim zglobovima, kao i kut rotacije vilica kardanskog vratila, mjere se pomoću kutnih mjerenja s pogreškom od +/- 1 °.

6.4. Radijalno istjecanje cijevi osovine propelera mjeri se kod baziranja duž spojnih površina s pogreškom od +/- 0,01 mm.

6.5. Radijalni i aksijalni zazori u šarkama ili njihova ukupna vrijednost mjere se s preciznošću od najmanje 0,01 mm. Vrijednosti zazora dopušteno je utvrđivati \u200b\u200bna osnovu rezultata mjerenja dimenzija križa i ležajeva, uzimajući u obzir moguće aksijalne pomake (duž šiljaka križa) u priključcima "ležaj-vilica".

6.6. Sila aksijalnog kretanja u mehanizmu za promjenu dužine određuje se s tačnošću od 5% maksimalne vrijednosti.

6.7. Okretni moment određuje se s tačnošću od 2,5% maksimalne vrijednosti.

6.8. Da bi se procijenila čvrstoća kardanskih osovina i kardanskih zglobova, na njih utječe moment koji je naveden u projektnom dokumentu, s tačnošću od 2,5% njegove vrijednosti.

6.9. Neravnoteža osovine elise određuje se s tačnošću od 10% od dozvoljene vrijednosti, s neravnotežom manjom od 20 g x cm - s tačnošću od 2 g x cm.

6.10. Pogonska vratila moraju biti dinamički uravnotežena. Način dinamičkog uravnoteženja u projektnoj dokumentaciji postavlja poduzeće-programer kardanskog prijenosa, pod uvjetom da su osigurane norme neravnoteže dane u Tabeli 1.

6.11. Kardanski pogoni moraju biti uravnoteženi kao sklop sa svim osovinama i srednjim ležajevima.

Mogućnost odvojenog balansiranja kardanskih osovina s više od tri kardanska zgloba utvrđena je u projektnoj dokumentaciji poduzeća programera.

6.12. Balansiranje kardanskih osovina s mehanizmom za promjenu duljine treba izvesti na dužini navedenoj u projektnoj dokumentaciji programera.

6.13. Prirubnice vilica kardanskih zupčanika težih od 5 kg treba dodatno uravnotežiti prije sastavljanja kardanskog zupčanika prema projektnoj dokumentaciji programera.

6.14. Pri ponovnoj ugradnji na mašinu za uravnoteženje, neravnoteža osovine propelera ne smije prelaziti dopuštenu vrijednost.