Krank mekanizması (CRM) önemli bir mekanizmadır araba Motoru, piston sisteminin öteleme hareketini dönme hareketine dönüştüren krank mili sırayla, bu hareketin arabanın tekerleklerine iletildiği ve arabayı harekete geçiren motor.

Yakıt-hava karışımının yanması sırasında motor silindirlerinde oluşan gazların basıncı altında piston krank miline doğru öteleme hareketi yapar. Mekanizmanın önemli parçaları, yani piston, bağlantı çubuğu ve şaft, öteleme hareketlerini dönme hareketlerine dönüştürmeye yardımcı olur ve bu da otomobilin tekerleklerinin dönüşünü başlatır. AT ters sipariş şaft ve pistonun etkileşimi şu şekildedir: mekanizmanın parçaları boyunca dönme hareketi sırasında şaft - şaft, bağlantı çubuğu ve piston, enerjiyi bir translasyonel piston hareketine dönüştürür.

Nasıl çalışır krank mekanizması

KShM sabit ve hareketli olmak üzere 2 grup parçadan oluşur.

Sabit parçalar şunları içerir:

Karter bloğu; karter kafaları; silindir gömlekleri; zamanlama dişlisi kapağı; yağlama kapasitesi; blok baş örtüleri; volan muhafazası; krank mili ana yatak kapakları; ana yatak kovanları; sabitleme ve sızdırmazlık parçaları.

Hareketli parçalar şunları içerir:

Pistonlar; segmanlar; piston parmakları; bağlantı çubukları; krank mili; volan.

Piston, gaz basıncını algılar, bunu piston pimi üzerinden bağlantı çubuğuna aktarır ve ayrıca yardımcı vuruşlar gerçekleştirir.

Sıkıştırma halkaları, piston ile silindir duvarı arasındaki gaz eklemini kapatır ve sıvı sızıntısını önler.

Yağ sıyırıcı halkaları, silindir duvarlarındaki fazla yağı krank karterine alır.

Piston pimi, pistonu biyel koluna döndürmeye ve kuvveti pistondan biyel koluna aktarmaya yarar.

Biyel kolu, piston piminden krank miline kuvvet aktarmaya yarar.

Krank mili, gücü bağlantı çubuğundan alır ve torka dönüştürür.

Volan, krank milinin dengesiz dönüşünü azaltmak ve ayrıca strok sırasında biriken kinetik enerji nedeniyle pistonları ölü noktalardan çıkarmak için tasarlanmıştır. Ek olarak, volan hızlanma sırasında motorun çalışmasını ve kısa süreli aşırı yüklerin üstesinden gelmeyi kolaylaştırır.

KShM sınıflandırması:

Motorlarda içten yanma otomotiv Mühendisliği üç tip krank mekanizması kullanılmaktadır:

Silindirin eksenlerinin ve piston piminin krank milinin ekseni ile kesiştiği merkezi (eksenel) KShM (KamAZ-740.10, YaMZ-238V);

Silindir ekseninin krank mili ekseniyle (GAZ-51) kesişmediği veya piston pimi ekseninin silindir eksenine (ZIL-5081.10, ZMZ-66-06 ve ZMZ-513) göre yer değiştirdiği yer değiştirmiş (eksensel) KShM;

Çekilir bağlantı çubuğunun krank kafasındaki ana bağlantı çubuğuna (V-46-2S1, D12A-525A) bir parmakla bağlandığı çekilir bir bağlantı çubuğu KShM ile.

Gaz dağıtım mekanizması (GRM) - valf zamanlamasını kontrol etmek için bir mekanizma İçten yanmalı motor.

İçerir eksantrik mili - veya birkaç şaft - ve bunlara tahrik mekanizmaları, yanma odalarındaki giriş ve çıkış açıklıklarını açan ve kapatan valfler ve şanzıman bağlantıları - iticiler, çubuklar, külbütör kolları ve bazı yardımcı parçalar (ayar elemanları, valf yayları, valf döndürme sistemleri vb.) )

Eksantrik mili tahrik sistemi her durumda 1 / 2'ye eşit bir açısal hız ile dönüşünü sağlar. açısal hız krank mili.

Gaz dağıtım mekanizmasının tasarımı için sınıflandırma özellikleri, valflerin ve eksantrik milinin yeridir.

Motorlar, valflerin konumu ile ayırt edilir:

· Alt valf (yan valfli);

· Üstten vanalar (eski literatürde - "asılı vanalı");

· Karışık valf düzenlemesi ile.

Motorlar, eksantrik milinin konumu ile ayırt edilir:

· İçinde bulunan bir eksantrik mili ile silindir bloğu (Cam-in-Block);

· Silindir kapağına yerleştirilmiş bir eksantrik mili ile (Kafada Kam);

· Eksantrik milsiz.

Gaz dağıtım mekanizmasının tasarımı, her bir silindirin giriş ve egzoz valflerinin planlanan ve alternatif olarak açılıp kapanmasından sorumludur, çalışma karışımının silindire zamanında beslenmesini ve ondan egzoz gazlarının salınmasını sağlar.

İlk vuruşta TDC'den BDC'ye hareket eden piston, silindire hangi yakıtın veya hazır bir çalışma karışımının girmesi nedeniyle bir hava vakumu oluşturur. Bu, giriş valfinin zamanında açılmasıyla gerçekleşir ve bu da PITT pistonuna ulaşıldığında zamanında kapanır. Daha sonra, silindirde bir sıkıştırma darbesi meydana gelir, ardından yanma enerjisini mekanik enerjiye dönüştüren çalışma darbesinin kendisi gerçekleşir, bu da krank milinin dönmesini sağlar ve nihayetinde arabayı bir parça ve tertibat zinciri boyunca hareket etmeye zorlar. Son vuruş, piston BDC'den TDC'ye hareket ettiğinde, egzoz valfinin açıldığı ve pistonun basıncı altındaki tüm gazların, silindir içindeki boşluğu azaltarak, egzoz kanalları ve susturucu vasıtasıyla atmosfere sıkıştırılmasıdır. Bütün bunlar zamanlama ile sağlanır.

Buradaki ana bileşen, giriş ve egzoz valfleri değildir. eksantrik mili, dönüşümlü olarak çalışmaya zorlamak, bu da tamamen krank milinin dönüşüne bağlıdır - aksi takdirde enerji elde etme süreci çalışmayacaktır. Motor zamanlama cihazını daha ayrıntılı olarak düşünün.

Krank milinin ucunda sağlam bir şekilde sabitlenmiş bir dişli bulunur. Krank milinin dönme enerjisi, bu dişli üzerinden bir kayışla tahrik vasıtasıyla, ucunda benzer bir dişli çarka sahip olan bir eksantrik miline iletilir ve bu da şaftın dönmesine neden olur. Mil üzerinde "kamlar" denen çıkıntılar vardır. Bu kamlar sayesinde, dönen şaft valfler üzerinde dönüşümlü olarak hareket ederek onları zamanla açıp kapanmaya zorlar. Ve her vanadaki yerleşik yaylar sayesinde, daima orijinal konumlarına geri dönerler. Eksantrik milinin tasarımı, her bir silindirdeki her bir valf tam olarak her bir silindirde meydana gelen doğru strokun gerektirdiği anda açılıp kapanacak şekilde yapılmıştır.

Eksantrik milinin motorun üst kısmındaki konumunun klasik versiyonuna şekilde gördüğümüz "üstten eksantrik mili" ile zamanlama denir.

Triger kayışı için, ayarı sağlayan bir dizi ayar sağlanmıştır. güvenilir performans bir bütün olarak arabanın motoru, ancak bu aşamada amaç, mekanik enerji elde etme sürecinde triger kayışının ve önemli bileşenlerinin çalışma prensibini anlamaktı. Zamanlama cihazının tüm özellikleri ve nüansları, diğer mekanizmalar gibi, ayrıntılı bir çalışmada ele alınacaktır.

Zamanlamanın işleyişini göz önünde bulundururken, iki aşamayı ayırmak gerekir: motor silindirlerinin çalışma sırası ve valf zamanlaması.

Silindirlerin sırası

Aynı adı taşıyan ölçülerin dönüşüm sırası farklı silindirler silindirlerin sırası denir güç ünitesi... Prosedür, eksantrik mili ve krank mili muylularının konumuna ve silindirlerin konumuna bağlıdır.

Dört silindirli, tek sıralı, dört zamanlı bir motorda, stroklar 180 ° 'de değişir, çalışma sırası 1-2-4-3 (Volga) veya 1-3-4-2 (VAZ-2106, Moskvich-2140) olabilir.

Valf zamanlaması, ölü merkeze göre krank mili dönüş dereceleri olarak ifade edilen valflerin ilk açılış momentleri ve son kapanma momentleri olarak anlaşılır. Silindirlerin egzoz gazlarından daha iyi temizlenebilmesi için, piston BDC'ye ulaşmadan egzoz valfinin açılması ve kapama işleminin ÜÖN'den sonra gerçekleşmesi gerekir. Silindirleri karışımla daha iyi doldurmak için giriş valfi piston ÜÖN'ye ulaşmadan açılmalı ve kapatılması BDC'yi geçtikten sonra yapılmalıdır. Her iki vananın aynı anda açık olduğu (çıkış ve giriş) zaman aralığına vana örtüşmesi denir.

Supap zamanlaması, motorun emme ve egzoz sisteminin tasarımına ve hızına bağlı olarak fabrikalardaki uzmanlar tarafından ampirik olarak seçilir. Aynı zamanda, egzoz ve giriş sistemlerindeki gazların salınımlı hareketini, son kapanma konumuna gelecek şekilde uygulama eğilimindedirler. emme valfi önünde bir basınç dalgası oluşur ve kapanmanın son aşamasında egzoz vanası arkasında bir seyrekleşme dalgası oluşacaktı. Bu valf zamanlaması seçimiyle, silindirlerin taze bir karışımla doldurulmasını iyileştirmek ve aynı zamanda onları egzoz gazlarından daha iyi temizlemek mümkündür.

TDC gaz dağıtım mekanizmasının kurulumunun doğruluğu, zamanlama dişlilerinin üzerlerindeki mevcut işaretlerle birbirine geçmesiyle sağlanır. Dişli veya eksantrik mili dişlisinin en az üç dişi tarafından valf zamanlamasının kurulumundaki bir sapma, valfın piston üzerinde önemli bir etkisine, sıkıştırma kaybına, valf veya motor kırılmasına neden olur. Valf zamanlamasının sabitliği, yalnızca valf dizisinde gözlemlenirse korunur termal boşluk... Açıklığın artırılması, valf açılma süresini kısaltacaktır.

Çoğu motorun krank milleri, bazı motorların 45, 40X, 50T ve DR-U dövme çeliklerinden, milleri ise yüksek mukavemetli magnezyum demirden yapılmıştır. Krank millerinin ana kusurları, ana ve bağlantı kolu muylularının aşınması ve mil bükülmesidir. Daha az yaygın olanı dişlerde hasar, çatlaklar, kama yuvalarında aşınma, volan cıvataları için delikler, dişli çark ve kasnak yuvaları, yağ silme dişleridir.

Krank mili, 3 mm uzunluğa kadar ana ve bağlantı çubuğu muylularındaki küçük uzunlamasına çatlaklar dışında, çatlakların varlığında atılır. Son onarım boyutunun ötesine geçen ana ve bağlantı kolu muylularının aşınmasıyla, dizel motorların krank milleri de atılır.

Krank milini yenileme ve yatakları değiştirme ihtiyacı, izin verilen yatak boşlukları aşılarak belirlenir.

Onarımdan önce, krank mili bir OM-36000 çamaşır makinesinde yıkanır. Özellikle santrifüjlü yağ temizleme boşlukları ve yağ kanalları iyice yıkanır. Manyetik hata detektörü kullanarak şaft muylularında çatlak olup olmadığını kontrol edin.

Şaft bükülmesi, yerel iş sertleştirme ile özel düzleştirme ile ortadan kaldırılır.

Yıpranmış koltuklar altında. dişli veya kasnak, Sv-18HGSA teli ile karbon dioksit içinde yüzeye çıkarılarak ve ardından nominal boyutta işlenerek restore edilir.

Bir volan takmak için pimler için aşınmış kama yuvaları ve delikler, Sv-08G2S telli bir karbondioksit ortamında yarı otomatik bir cihazla kaynaklanır. Kama yuvası, zamanlama dişlilerinin montajını aksatmamak için aynı yerde frezelenmiştir. Bir torna tezgahında uç yüzeyi temizledikten sonra kaynaklı delikler delinir, havşa açılarak bir delme makinesine yerleştirilir.

Krank millerinin ana ve bağlantı kolu muylularını eski haline getirmenin en yaygın yolu, bunları her motor markası için belirlenen onarım boyutlarına göre öğütmektir. Muyluları taşlamadan önce diğer tüm şaft kusurları onarılmalıdır. Boyunlar, yanaklardan 10 mm mesafede ve iki düzlemde iki bölümde ölçülür: krank düzleminde ve ona dik.

Krank millerinin muylularının taşlanması için, üzerinde hem ana hem de bağlantı kolu muylularının veya özel makinelerin taşlanabildiği bir 3A423 üniversal taşlama makinesi kullanılır. Tüm boyunlar aynı onarım boyutunda taşlanmıştır. İlk önce, ana muylular topraklanır ve ardından bağlantı çubuğu. Ana muyluları taşlarken montaj tabanları için, bir mandal için bir deliğin bir pahını ve bir yatak için şaftın ucunda bir pah veya bir delik alırlar. Bu veritabanları önceden kontrol edilir ve gerekirse düzeltilir. Kontrol etmek için, krank mili merkezlere monte edilir ve salgısı aşınmamış yüzeylerde ölçülür. Muylunun dişlinin altındaki radyal salgısı ve volan flanşı sırasıyla 0,03 ve 0,05 mm'yi geçmemelidir.

Bağlantı kolu muylularını taşlarken, pinyon muylusu ve volan flanşının dış silindirik yüzeyi veya toprak aşırı ana muyluları montaj tabanı olarak alınır.

Deliği taşlamadan önce yağ kanalları bir delme makinesinde havşa açma veya özel olarak doldurulmuş bir aşındırıcı aletle elektrikli matkap veya karbür plakalı 14-16 mm çapında matkap.

Bağlantı kolu muylularını taşlarken, krank mili, mesnetin ve punta merkez değiştiricilerinin üç çeneli aynasına takılır. Santrometrelerin yardımıyla, ana muyluların ekseni, krankın yarıçapı ile mesnetin ve puntanın tüy başlarının eksenine göre kaydırılır. Milin açısal yönü, taşlama boynu boyunca bir gösterge cihazı ile gerçekleştirilir. Aşındırıcı çarkın boynunu keserken oluşan kuvveti algılamak ve şaft sapmasını önlemek için sabit bir dinlenme kullanılır.

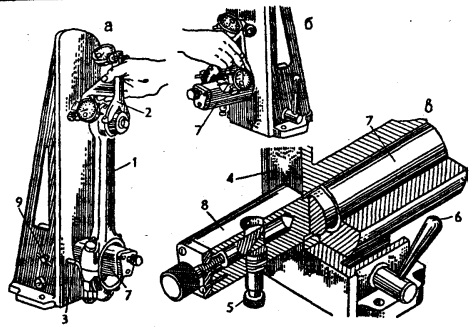

Şekil: Bağlantı çubuğu muylularını taşlarken şaftı takmak için bir cihaz: 1 - prizma; 2 - biyel kolu boynu; 3 - gösterge cihazı.

Krank mili muyluları, 16-60 tane boyutu, sertlik CM2, CI, CT1 ve CT2 olan bir seramik bağ üzerinde elektrokordon tekerleklerle taşlanır. Taşlama modu: taşlama çarkının çevresel hızı - 25-35 m / s; milin çevresel hızı - 18-25 m / dak (ana muyluları taşlarken) ve 7-12 m / dak (bağlantı çubuğu muylularını taşlarken), çemberin enine beslemesi - 0.003-0.006 mm / dev, boyuna besleme - 7-11 mm / dev ... Öğütme sırasında mikro çatlak oluşumunu önlemek için bol soğutma kullanılır.

Taşlamadan sonra 0,16-0,32 mikron Ra yüzey pürüzlülüğü elde etmek için boyunlar, bir OR-26320 kurulumunda veya 6749 standında GOI macunu No. 20-30 ile parlatılır. Özel onarım işletmelerinde, büyük onarım programları için, parlatma yerine, özel bir yarı otomatik cihaz 3875K.

Krank mili muyluları araba motorlarıboyut olarak onarım sınırlarının ötesine geçen, bir akı katmanı altında otomatik yüzey kaplama ile biriktirilir ve nominal boyuta işlenir.

Yeniden üretilen krank milleri, dinamik dengeleme özel bir araç KI-4274 veya BM-U4 üzerinde.

Muyluları taşladıktan ve parlattıktan sonra, krank milleri ve yağ kanalları iyice yıkanır ve basınçlı hava ile üflenir.

Geri kazanılan miller incelenirken uç ölçülere göre ayarlanan braket yardımı ile ölçüleri kontrol edilir, tüm boyunların konikliği, ovalliği, namlu ve semer şekli belirlenir. Ana ve bağlantı kolu muylularının göreceli konumu, orta ana muyluların dövülmesi, volan için flanş yüzeyleri, kasnak ve dişli için yüzeylerin dövülmesi, bağlantı kolu muylularının eksenlerinin, birinci ana ve birinci bağlantı çubuğu muylularından geçen ortak düzleme göre yer değiştirmesi ve krankın yarıçapı kontrol cihazları tarafından belirlenir. Yüzeyin pürüzlülüğü pürüzlülük numuneleri ile belirlenir.

Bağlantı çubuklarının onarımı

Çoğu otomobil traktör motorunun bağlantı çubukları 45, 40X, 40G, vb. Çelikten yapılmıştır. Bağlantı çubuklarının ana kusurları: çubuğun bükülmesi ve bükülmesi; alt biyel kolu kafasının, burcun ve burç için üst kafanın deliğinin aşınması; biyel kolu cıvatalarının somunları için kapağın yatak yüzeylerinin aşınması, vb.

Bağlantı çubukları, çatlaklar, kırılmalar, acil durum kıvrımları varlığında atılır. Ek olarak, SMD-60, SMD-64 motorlarının bağlantı çubukları ve bunların modifikasyonları, alt kafa konektörünün destek yüzeylerindeki üçgen oluklar buruşursa atılır.

Şekil: Bağlantı çubuklarını kontrol etmek için KI-724 cihazı: a - bağlantı çubuğunun cihaza takılması; b - gösterge okunu sıfıra ayarlamak; c - mandrel cihazı: 1 - kapaklı bağlantı çubuğu; 2 - göstergeli prizma; 3 - sınırlayıcı; 4 - plaka; 5 - sıkıştırma pimi; 6 - tutamak; 7 - mandrel; 8 - mandrelin destek yüzeyi; 9 - sınırlayıcının sıkma vidası.

Bağlantı çubuklarının bükülmesi ve bükülmesi, gösterge ve optik cihazlar kullanılarak kontrol edilir. Genel amaçlı atölyelerde, bağlantı çubuklarını kontrol etmek için, evrensel olan ve motor bağlantı çubuklarını kontrol etmenizi sağlayan KI-724 cihazı kullanılır. farklı markalar... Kontrol etmeden önce, cihazın plakasının (4) deliğine bir çerçeve (7) yerleştirilir Bu durumda, alt bağlantı çubuğu kafası için mandrelin destekleme yüzeyi (8) üstte ve sıkıştırma pimi (5) altta olmalıdır. Üst kafanın burcu olmayan bağlantı çubuğu, mandrel 7 üzerine sabitlenir. Cihazın küçük bir mandreli, başlangıçta bağlantı çubuğunun üst kafasının deliğine sokulur. Prizma 2'yi küçük bir mandrel üzerine yerleştirdikten sonra, bağlantı çubuğu mandrel ve prizma ile birlikte prizma durağı plaka yüzeyine değene kadar hareket ettirilir. Bu pozisyonda mandrel, tutamak 6 ile sabitlenir. Daha sonra bağlantı çubuğu cihazdan çıkarılır ve göstergeli prizma mandrel 7 üzerine takılır ve prizma durağı plaka yüzeyine değene ve gösterge oku 1.0-1.5 tur dönene kadar hareket ettirilir. Bu konumda, üst göstergenin oku sıfıra ayarlanır. Alt göstergenin ölçüm çubuğu ve ikinci durdurucu plakayla temas edecek şekilde mandrel üzerindeki prizmayı döndürün ve diğer göstergenin okunu sıfıra ayarlayın.

Bağlantı çubuğunu, alt başlığı durdurmaya dayanacak şekilde mandrel 7 üzerine takın 3. Prizmayı üst bağlantı çubuğu kafasının küçük mandreline yerleştirin ve plakaya getirin. Prizma durdurucusuna dokunulduğunda, üst göstergenin oku 100 mm'lik bir uzunlukta bir milimetrenin yüzde biri cinsinden bükülme miktarını gösterecektir. Prizmayı diğer tarafla çeviren alt gösterge, bağlantı çubuğunun bükülme miktarını belirler.

Tüm markaların dizel bağlantı çubukları için, bükülme 0,05 mm'yi ve burulma 100 mm'lik bir uzunlukta 0,08 mm'yi geçmemelidir (prizma durdurucusu ile gösterge ölçüm çubuğu arasındaki mesafe). Otomobil motorlarının bağlantı çubuklarının izin verilen bükülmesi 0,03 mm, izin verilen burulma 0,06 mm'dir.

İzin verilen değerlerin dışında bükülmüş veya bükülmüş bağlantı çubukları geri yüklenir veya atılır. Çubuğun bir gaz brülörünün alevi ile 450-500 ° C sıcaklığa ısıtılmasıyla düzeltilmesine izin verilir. Isıtma, motorun çalışması sırasında biyel kolunu orijinal (deforme) durumuna geri döndürme eğiliminde olan biyel kolundaki iç gerilimi azaltır.

Alt biyel kolu kafasındaki deliklerin aşınması, aşınma derecesine bağlı olarak birkaç şekilde ortadan kaldırılır. Restorasyondan önce, bağlantı kolu cıvatalarının ve somunlarının kafalarının destek yüzeylerini ve ayrıca konektör düzlemini kontrol edin.

Destek yüzeyleri, aşınma izlerini gidermek için frezelenmiştir. Buruşmuş veya aşınmış ayırma düzlemleri, düzlemler deliğin ana kalıbına paralel olana kadar frezelenir veya taşlanır. Bağlayıcı düzlemlerinin tüm uzunluğu boyunca paralel olmayışa 0,02 mm'den fazla izin verilmez.

Kapak bağlantı düzlemlerinden taşlanarak çıkarılan metal katman 0,3 mm'yi ve bağlantı çubuğu bağlantı düzlemlerinden dizel motorlar için 0,2 mm'yi ve sırasıyla 0,4 ve 0,3 mm'yi geçmezse karbüratör motorları, daha sonra bağlantı çubuğu monte edilir, somunlar normal bir sıkma torku ile sıkılır ve sıkılır ve ardından nominal boyuta taşlanır.

Bağlantı çubuklarındaki burçların delikleri, konektör düzlemlerinden yukarıda belirtilenden daha büyük bir metal tabakanın çıkarılması gerekecek kadar aşınmışsa, delikler bir metal tabaka (demir, gaz alev püskürtme, vb.) Oluşturularak ve ardından nominal boyutta işlenerek restore edilir.

Bağlantı çubuğunun üst kafasındaki burç için aşınmış delik, aşınma işaretleri giderilene ve burç büyük boyutlu bir dış çapla bastırılana kadar sıkılır veya açılır. Manşon deliği, bir URB-VP-M makinesinde veya özel bir alet kullanılarak bir torna tezgahında delinir. Delme işleminden sonra, burç aynı makinelerde makaralı makaralarla açılır. Delme sırasında 0,04-0,06 mm yuvarlanma payı bırakın. Haddeleme işlemi yüzey pürüzlülüğünü azaltır ve burç oturma mukavemetini% 70-80 artırır.

Üst bağlantı kolu kafasının aşınan burçları sıkıştırma ile eski haline getirilir, ardından dış yüzey bakır kaplama, bağlantı çubuğunda kırılma, termal difüzyon galvanizleme ve ardından işleme ile oluşturulur.

Piston ve pimlerin onarımı

Çoğu motorun pistonları alüminyum alaşımlardan yapılmıştır. Çalışma sırasında, bunlarda aşağıdaki kusurlar mümkündür: pistonun üst üste binen kısmının (eteğinin) aşınması, piston halkaları için oluklar ve piston pimi için çıkıntılardaki delikler; nöbetler ve çatlaklar. Piston pimlerinin ana kusuru, üst biyel kolu kafasının burcunun altındaki dış yüzeyin aşınmasıdır ve piston göbek deliklerinin altında çatlaklar, talaşlar ve çentikler mümkündür.

İzin verilen boyut sınırlarının ötesinde aşınan pistonlar ve piston segmanları yeniden yapılmaz. Ne zaman mevcut onarım çıkıntıların aşınmış delikleri, büyük boyutlu bir pimin altına yerleştirilmiştir. Deliklerin hizasını korumak için, tek geçişte özel bir uzun süpürme ile açılırlar. Yerleştirmeden sonra, delik çapı bir gösterge delik göstergesi ile ve delik ekseninin pistonun eksenine (veya genel matrisine) dikliği özel cihazlarda kontrol edilir.

Krank mekanizmasının onarımı parçalarının değiştirilmesinden veya tamir edilmesinden oluşur. Onarımlar genellikle motorun araçtan çıkarılmasıyla yapılır. Motoru arabadan çıkarmadan, yalnızca silindir kapağı, silindir kafası, yağ karterini çıkarabilir veya takabilir ve contalarını değiştirebilirsiniz. Yukarıdaki parçaları takarken, bağlantılarının somun ve cıvatalarının sıkılması, belirli bir sırayla gerçekleştirilir. genel kural vücut parçalarının sabitlenmesi: çaprazlama yöntemi kullanılarak merkezden çevreye. Bu sıkma yöntemi, bağlantı elemanlarının ve tüm mekanizmanın sıkılığını sağlamanıza izin verir.

Silindir kapağı kafa contasını değiştirirken, sabitlemesinin somunlarını ve cıvatalarını sıkarken, motor silindir kafasının değiştirilmesi veya onarılması gerektiğinde çıkarılmış ve takılmıştır. Ek olarak, gaz dağıtım mekanizmasının bakımı ve onarımı sırasında (valf açıklıklarının ayarlanması, valf gövdesi contalarının ve diğer gaz dağıtım parçalarının değiştirilmesi) silindir kapağı kapağı çıkarılmalıdır. Silindir kapağının sökülüp takılması, kapak contasına zarar vermeyecek şekilde özenle yapılır, ayrıca motorun onarımı sırasında, sökme sırasında hasar görmesi veya motor çalışırken eski contanın hasar görmesi durumunda değiştirilmesi için yedek kapak contası bulundurulması tavsiye edilir. Ek olarak, eski kauçuk contanın sertleşme nedeniyle sızdırmazlık özelliklerini kaybetmesi durumunda yedek bir conta gerekebilir.

Silindir kapağının çıkarılması ve takılması gaz dağıtım mekanizmasını tamir ederken, kafa contasını değiştirirken değiştirilmesi gerektiğinde gerçekleştirilir. Ek olarak, yanma odası duvarlarından ve piston tabanından karbon birikintilerinin çıkarılması durumunda ve ayrıca karbon birikintilerini gidermek için özel maddelerin kullanılması sonuç vermiyorsa silindir kapağı çıkarılır. Karbon birikintilerinin işaretleri, motorun aşırı ısınması ve kontak kapatıldıktan sonra birkaç saniye süreyle çalışmaya devam etmesidir. Silindir kapağını çıkarmak için önce soğutucuyu boşaltmanız, ardından kafaya takılı cihazları çıkarmanız gerekir; motora bağlı olduğu cıvataları sökün. Bundan sonra, contaya zarar vermemek için kafayı dikkatlice çıkarabilirsiniz. Contanın silindir kafasına yapışması durumunda ince metal bir plaka veya kör bir bıçak kullanılarak çıkarılır. Karbon birikintilerini çıkarırken, pistonları dönüşümlü olarak TDC'ye takmanız, ardından karbonu gazyağı ile nemlendirilmiş bir bezle yumuşatmanız ve ardından ortaya çıkan karbonu yumuşak metal veya ahşaptan yapılmış bir kazıyıcıyla çıkarmanız gerekir. Yanma odası duvarlarındaki karbon birikintilerini çıkarırken, aynı işlemler yapılmalıdır.

Silindir kapağının takılması ters sırada gerçekleştirilir. Eski conta takılmadan önce, sızdırmazlığı sağlamak için toz grafit ile ovalanmalıdır. Ancak, silindir kapağını her çıkarıp taktığınızda eski contayı yenisiyle değiştirmek en iyisidir. Silindir kafasını taktıktan sonra, bağlantı elemanlarını bloğa sıkıştırmak gerekir. Bağlantı elemanları, soğuk bir motorda belirli bir torkla ve belirli bir sırayla bir tork anahtarı kullanılarak sıkılır. Motorun çalışması sırasında, özel cıvataların kullanılması ve büzülmeyen contanın takılması sayesinde kafanın bağlantı elemanlarının ek sıkılmasına gerek yoktur. Krank mekanizmasının kalan parçalarını onarmak ve değiştirmek için motoru arabadan çıkarmak ve tamamen veya kısmen sökmek gerekir. Bir parçanın daha sonraki kullanımına uygunluğunu belirlemek için kontrol edilmesi gerekir. teknik durum krank mekanizmasının parçaları.

Silindir bloğu dikkatlice görüntülü kontrol ana yataklar için silindirlerin ve deliklerin yüzeylerinin aşınmasının yanı sıra, deformasyon değerlerinin ölçülmesinde bloğun bütünlüğü. Teknik durumu kontrol etmeden önce, silindir bloğu iyice temizlenmeli ve tüm iç boşlukları (özellikle yağlama sisteminin kanalları) 75-85 ° C sıcaklıkta sıcak bir kostik soda çözeltisi ile durulanmalıdır. Silindir bloğu hasar görürse (çatlaklar, delikler, talaşlar), kural olarak blok derhal değiştirilmelidir. Küçük çatlaklar epoksi ile onarılır veya kaynak yapılır. Silindir bloğunun deformasyonunu belirleme sürecinde, ana yataklar için deliklerin hizalanması ve bunun yanı sıra konektörünün silindir kafası ile düz olmaması izlenir.

Silindir kafası konektörünün düzlüğü, bir dizi prob, bir cetvel veya bir yüzey plakası kullanılarak kontrol edilir. Cetvel, ayırma düzleminin köşegenleri boyunca ve ortada uzunlamasına ve enine yönlerde kurulur. Bundan sonra, altına yerleştirilmiş bir sonda kullanarak, sonda ile cetvel arasındaki boşluğun boyutunu belirleyin. Boşlukların boyutu 0,1 mm'yi geçmiyorsa, bloğun daha fazla kullanım için uygun olduğu kabul edilir. Boşluğun boyutu 0,14 mm'yi geçmiyorsa, düz olmamasını ortadan kaldırmak için konektör düzlemi topraklanmalıdır. Boşluk 0,14 mm'den fazlaysa, silindir bloğu değiştirilmelidir. ...

Ana yatak deliklerinin yanlış hizalanması, özel bir mandrel kullanılarak kontrol edilir. Kontrol etmek için ana yatak deliğine bir mandrel yerleştirin. Mandrel, ana yatakların tüm deliklerine aynı anda yerleştirilirse, mandrel aynı anda tüm deliklere yerleştirilmezse, bloğun daha fazla kullanım için uygun olduğu kabul edilir, o zaman silindir bloğu yenisiyle değiştirilmelidir.

Bundan sonra, ana yatakların silindir çaplarını ve deliklerini ölçmek gerekir. Bu işlem için bir gösterge delik ölçüsü kullanılır. Deliklerin aşınması izin verilen değerleri aşarsa, bu durumda silindir bloğu yenisiyle değiştirilir veya en yakın onarım boyutuna göre delinir. Bu tür bir delme işleminden sonra, revizyon boyutuna karşılık gelen pistonlar ve piston halkaları silindir bloğuna yerleştirilir.

Teknik durumun kontrol edilmesi krank mili, diş yüzeyinde çatlakların, artan aşınma izlerinin varlığını belirlemek için gerçekleştirilir. Kontrol etmeden önce, krank mili motordan çıkarılmalı, iyice durulanmalıdır. Ek olarak, daha önce yağ kanallarının tapalarını söktükten sonra, yağ kanallarının boşluklarını temizlemek ve üflemek gerekir. Şaftın görsel muayenesi sırasında çatlaklar bulunursa, şaft değiştirilmelidir. Bir iplik koptuğunda, ikiden fazla diş sürülmez. Bundan sonra, ana ve bağlantı kolu muylularının çapları ölçülür ve şaftın daha fazla kullanılması, onarım boyutları için muyluların yeniden taşlanması veya şaftın yenisiyle değiştirilmesi olasılığı hakkında bir sonuca varılır. Krank mili muylusunun ölçümü, iki karşılıklı dikey düzlemde iki kayışta bir mikrometre kullanılarak gerçekleştirilir. Aynı isimdeki tüm boyunların yeniden taşlanması, tek bir onarım boyutu altında gerçekleştirilir. Ek olarak, krank milinin teknik durumunu kontrol ederken, krank mili kayarken, volan montajları ve mil eksenindeki salgı mikrometrik bir gösterge kafası kullanılarak ölçülür. Bu kontrol, flanş yüzünün dikliğini kontrol etmenizi sağlar.

Teknik durum kontrolü volan, debriyaj diskinin temas düzleminin yüzeyinin durumuna ve ayrıca göbek ve dişli çemberin durumuna göre gerçekleştirilir. Tahrik edilen diskin temas düzleminde çizikler ve çentikler olmamalıdır. Ek olarak, volan düzleminin salgısı ile birleştirilmiş krank mili... En uç noktalarda 0.10 mm'yi geçmemelidir. Salgı izin verilen değerleri aşarsa, temas düzlemi topraklanmalı veya volan değiştirilmelidir. Volan da çatlamışsa değiştirilmelidir. Volan kasnağının dişleri çentikli ise temizlenmeli, önemli aşınma veya hasar varsa volan kasnağı yenisiyle değiştirilmelidir. Yeni jant 200-230 ° C sıcaklığa kadar ısıtılmalı ve ardından volana bastırılmalıdır.

5 üzerinden 2.86 puan (7 Oy)