Tam metin araması:

Ana Sayfa\u003e Kurs\u003e Ulaşım

Giriş 3

İlmek yapıcı (100), ilmek yapıcı şaftına (53) sabit bir şekilde tutturulduğu için, hem ileri geri hem de dönme hareketini takip eder. Bu eliptik eğri, lüper ucunun (118) istenen 401 ilmeği oluşturmak için iğne (101) ile hareket etmesi gereken gerekli yolu temsil eder, yani, merkez noktası (147), dairesel dişlinin adım çapının dışındadır.

Kilitleme vidası, kelepçe vb. Gibi herhangi bir sayıda ayarlanabilir bağlantı elemanı kullanılabilir. Aynı şey, bilye aracının çıkış merkez noktası 147 tarafından ana hatları çizilen tüm eliptik eğriler için söylenebilir. Modüler kardan araçlarının dengelenmesi, en aza indirmek veya en iyi senaryo atalet kuvvetlerinin sistemin kalitesi üzerindeki etkisini ortadan kaldırır. Çözülmemiş eylemsizlik kuvvetlerinin asgariye indirilme veya ortadan kaldırılma derecesinin, işin yapıldığı belirli yola bağlı olacağı bulunmuştur.

1. Tasarıma genel bakış 5

1.1. Kardan şanzımanları için temel gereksinimler ve sınıflandırılması. beş

1.2. Kardan şanzıman eşit olmayan menteşelerle açısal hızlar 8

1.3. Kardan, sabit hız mafsallı sürücüler. on beş

1.4. Tahrik hattının ana parçalarının malzemeleri 26

1.5. Prototip Seçimi 26

Sistemdeki atalet kuvvetlerine izin verilmemişse, bunların varlığı salınımlara ve yüklerin tersine dönmesine neden olabilir ve bu da, elemanlarda artan gerilmeye ve serbestçe monte edilmiş elemanlar arasında çarpışmalara neden olabilir. Bu, daha yüksek gürültü ve aşınma seviyelerine ve yüklü elemanlarda yorgunluk aşınmasında bir azalmaya neden olur.

Sistem iki farklı yönden dengelenebilir. İlk yaklaşım, çözülmemiş eylemsizlik kuvvetlerinin durumunu tahmin etmeye ve bileşen parçalarının fiili üretiminden önce çözümlerini geliştirmeye çalışan teorik seviyededir. İkinci yöntem, gerçek parçaları kullanır ve örneğin bir balans makinesi ile imalat toleransları nedeniyle çözülmemiş eylemsizlik kuvvetlerini analiz eder. Bu ikinci yöntem teknikte açıkça iyi bilinmektedir ve bu nedenle daha fazla tartışma yapılmayacaktır.

2. GAZ-2410 vagonunun 28 kardan tahrikinin hesaplanmasının kontrol edilmesi

2.1. Yük modları 28

2.2. Burulma gerilmesi ve burulma açısının belirlenmesi kardan mili 29

2.3. Etki eden eksenel kuvvetin belirlenmesi kardan mili 30

2.4. Dönme ve eylemsizlik momentinin tekdüzelik olmayışının tahmini 31

2.5. Üniversal mafsal çaprazının hesaplanması 35

Teorik bir yaklaşım kullanılarak, Cardan transmisyon cihazının teorik bir modeli geliştirilebilir. Bu özel modelde, çözülmemiş eylemsizlik kuvvetlerini anlayarak, kişi akıllı seçim rulmanlar ve makul gerilim seviyeleri elde etmek için malzemelerin seçimi ve dağıtımı. Ek olarak, eylemsizlik kuvvetlerini çözmek için bir dizi farklı öğe çözülebilir. Teorik bir model geliştirmenin ilk adımı, gimbal transmisyon sisteminin çalışma modunu ve işlevini belirlemektir.

Örneğin, çeşitli yollar düz, sarmal, eliptik veya sarmal ve eliptik bir kombinasyondur. Böylece, gerçek tasarımdan önce, iş araçlarının hareketi yakalanır veya belirlenir. Böylece kardan dişli elemanlarının geometrik oranı oluşturulur. Matematiksel bir modelin geliştirilmesini kolaylaştırmak için, söz konusu sistemin fiziksel özellikleri hakkında birkaç varsayım yapılmıştır. İlk olarak, mekanizmanın tüm unsurları katı kabul edilir. Sapma etkileri, eylemsizlik dengeleme üzerindeki etkileri açısından önemsiz kabul edilir.

2.6. Üniversal mafsal çatallarının hesaplanması 37

2.7. İğneli yatağa etki eden izin verilen kuvvetin belirlenmesi 39

2.8. Kardan milinin kritik devir sayısının hesaplanması 40

2.9. Üniversal mafsal 41'in termal hesabı

Sonuç 47

Edebiyat 49

Aktarılan torkta 1,5 kat artışla GAZ-2410 "Volga" arabanın kardan sürücüsünün kontrol hesaplamasını yapın.

İkinci olarak, tüm elementlerin doğal frekansı, gimbalın normal çalışma frekansından daha yüksek kabul edilir. Üçüncüsü, çeşitli mekanik bileşenlerin kütlesi yoğunlaşmıştır. Bu nedenle, yalnızca birkaç ayrı noktanın dinamik olarak analiz edilmesi gerekir. Elbette pıhtı, ağırlık merkezinde toplanan tüm elementlerin yoğunlaşmasından oluşur. Son olarak, ana açısal hız giriş mili tahrik mili sabit tutulur.

Daha sonra ana grubun dinamik eylemsizlik kuvvetleri analiz edilir. Bu kuvvetler daha sonra ikinci temel gruba eklenir ve bu grup dengelenir. Ortaya çıkan güçler daha sonra nihayetinde dengelenen üçüncü bir temel grubun üzerine yerleştirilir. İkinci temel grup, küçük krank veya pinyon 506 ve olan her şeyi içerir. Üçüncü temel grup, ana krankı veya ana tahrik milini (508) ve bu şekilde yapılan tüm bileşenleri içerir. Bu ana grupların her birinde, kütleler, gerçek grupla aynı eylemsizlik özelliklerini koruyacak şekilde yoğunlaşmıştır.

Giriş

Araba, insan yaşamında önemli bir rol oynar. Neredeyse icat edildiği andan itibaren, hemen ulusal ekonominin önde gelen yerlerinden birini aldı. Otomotiv endüstrisi çok hızlı bir şekilde gelişiyor. Otomobil üretiminde en ileri teknolojiler kullanılmaktadır.

Özellikle son yıllarda otomobil üretiminin karakteristik bir özelliğinin, belirli bir tüketiciye yönelmesi olduğu unutulmamalıdır. Bu nedenle, aynı temel modelde, az sayıda parametrede farklılık gösteren çok sayıda değişiklik ortaya çıkar. Bu eğilim, özellikle alıcının arabanın tam setini belirleyebildiği yabancı şirketlerde kendini göstermektedir. Bu, yerli otomobil endüstrisi ve özellikle binek otomobil üretimi için tipik değildir. Son zamanlarda birçok otomobil "ailesi" ortaya çıkmış olsa da (örneğin, Volzhsky Otomobil Fabrikası'nda olduğu gibi), önemli sayıda eski model kalmıştır. Bu koşullar altında, makinelerin "değiştirilmesi" acil hale gelir. Mal sahibi, otomobilin tasarımında bağımsız olarak değişiklikler yaparak, onu çalışma koşullarına mümkün olduğunca uyarlamaya çalışıyor. Bu, gövde tipinde bir değişiklik olabilir, kaynağını tüketmiş ve bir dizi göstergede ikincisinden farklı olan eski bir ünitenin yerini alacak yeni bir ünitenin kurulması olabilir. Otomobilin orijinal tasarımındaki değişiklikler, çalışma modlarında bir değişiklik, bileşen parçalarına yükler gerektirir. Yeni çalışma koşulları, aracın tasarımı sırasında tanımlananlardan farklı olacaktır. Bu nedenle, bu yeni modlarda araç ünitelerinin performansının kontrol edilmesine ihtiyaç vardır.

Bütün bunlar, birbirleriyle belirli bir konumsal ilişkiye sahip birkaç konsantre kütlenin gerçek bir mekanizmayı temsil ettiği kardan mekanizmasının basitleştirilmiş bir teorik modeline götürür. Bununla birlikte, ana tahrik mili 508 ve dişli mili 506, yerel koordinat sistemine göre yönlendirilir. Açı 510, eğim miktarını temsil eder. Bu, bir sistemden diğerine geçmek için bir koordinat dönüşümü kullanmayı içerir.

Her iki koordinat sistemi de sabittir ve Kardan dişli elemanlarının hiçbiri görev döngüsünden geçerken hiçbir şekilde hareket etmez. Hem global hem de yerel koordinat sistemlerinin orijini, ana yatak aracının merkezinde 512 yer alır. Çeşitli temel bileşenlerin çalıştığı önerilen düzlemler, belirli bir koordinat sisteminin iki ekseni tarafından belirlenir. Kabul edilen teorik model ile kinematik özelliklerini belirleyen matematiksel denklemler geliştirilebilir.

Bu çalışmanın amacı, GAZ-2410 otomobilinin kardan şanzımanının iletilen torkta bir artışla kontrol hesaplamasını yapmaktır. İletilen torktaki artış, daha yüksek dişli oranlarına sahip farklı bir dişli kutusu takarak veya yeni bir motor takarak açıklanabilir. İkincisi, pratikte sıklıkla karşılaşılır. Eski motor kaynağını tamamen tüketebilir ve yerine daha yüksek özelliklere sahip yeni bir motor takılabilir. Motorun daha fazla tork geliştirmesi ihtiyacı, sürüş sırasında daha fazla direncin üstesinden gelme ihtiyacından (gövde yeniden teçhizatına bağlı olarak artan yüke sahip bir arabayı çalıştırma, standart olmayan bir römork kullanımı vb.), Hızlanma özelliklerini iyileştirme arzusundan kaynaklanabilir. Motorun özelliklerinde önemli değişiklikler olması durumunda, yeni çalışma koşullarında kardan şanzımanın çalışabilirliğini kontrol etmek gerekir, çünkü parametrelerine göre artan torku iletemeyebilir. Bu durumda, tasarımında değişiklik yapılması gerekecektir.

İlmek yapıcı araçların (500) ve birinci ana gruptaki diğer bileşenlerin eylemsiz kuvvetleri dahili olarak kolayca dengelenemediğinden, ağırlık pinyon miline aktarılır. Konsantre kütlesinin noktası, bu kuvvet etkileşimlerinde temsil edilir, çift dönüş hızına sahip iki araç 536 ve 538'e ve bir iletim kuvveti aracına karşılık gelir. İlmek yapıcı eylemsiz yük elemanı (500), bir kuvvet noktasından, yani kuvvet aktarım aracı (504) ve iki çift hız aracı, bir pinyon şaftı desteğini veya küçük krankı simüle eder.

Çalışmanın amacı, sadece kardan transmisyonunun verimini aktarılan tork artışı ile kontrol etmek ve tatmin edici olmayan sonuçlar durumunda tasarımında değişiklikler önermektir. Tasarımda tasarım nesnesine benzer birimler, birimlerle, bu alandaki en son başarılarla, söz konusu yapıların gelişimi için beklentilerle ayrıntılı ve derinlemesine bir tanıdık olduğunu varsayan mevcut yapıların bir analizi de gerçekleştirilir. Ayrıca, daha sonraki faaliyetlerde kullanılabilecek, çalışma koşulları değiştiğinde, birimlerin, araba sistemlerinin doğrulama hesaplamalarının yöntemlerine hakim olmak ve bunları uygulamak da önemlidir.

Halka dişli 524, kinematik analiz ve sadece pinyon şaftı için beyin sınırlayıcı görevi görür. Dişli 506, bir konsol pozisyonunda tutulduğundan ve ayrıca alan kısıtlamaları nedeniyle, çözülmemiş eylemsizlik kuvvetlerini iki düzlemde dengelemek kolay değildir. Bu nedenle, küçük krankların matematiksel analizi tek bir düzlemde gerçekleştirilir. Şaftın iki katı dönüş hızına sahip şaftın katlanmış kütlesi ve tahrik şaftının kendisi, dönme çizgisi üzerinde bulunduğu için şu anda ihmal edilmektedir.

1. Tasarımlara genel bakış

Kardan tahrikler, şaftları koaksiyal olmayan veya bir açıyla yerleştirilmiş mekanizmaların güç iletişimi için araçların şanzımanlarında kullanılır ve hareket sırasında göreceli konumları değişebilir. Kardan sürücüler, vinç gibi yardımcı mekanizmaları çalıştırmak için de kullanılır. Bazen direksiyon simidi, bir kardan şanzıman yardımıyla direksiyon mekanizmasına bağlanır. Kardan şanzımanı üç ana unsurdan oluşur: kardan mafsallar, öküzler ve bunların destekleri.

Üç kinematik konum ilişkisi, destek milleri 506, karşı ağırlık ve 518 puan ve 520 toplu nokta ve etkileşim açısından iş gücü... Bu üç ilişki, bağımsız değişkenlerin bağımlı değişkenlerle ilişkisini kesin olarak belirler. Diğer bir kinematik, ilmek yapıcının, bu alt sistemi tam olarak tanımlamak için bağımsız değişkene göre dönme oranı anlamına gelmesidir. Açı 528, bu dönüşün miktarını belirler.

Açı 544, dişli 506 ve yerel koordinat arasındaki açısal ilişkiyi tanımlar Bu ilişki, dişli 546'nın kısıtlaması ve dişli 524 ile bağlantı ile sabitlenir. Bu dört oranın birinci türevi, bozulma hızını verecektir. İkinci türev bu noktaları hızlandıracaktır. Tüm gelişmiş kütlelerin ve geometrik ilişkilerin genel bir biçimde kurulduğu ve sistemi optimize etmek için herhangi bir değişkende değişiklik yapmanıza izin verdiği açıktır.

1.1. Kardan şanzımanları için temel gereksinimler ve sınıflandırılması.

Kardan dişlilerine (KP) aşağıdaki temel gereksinimler uygulanır:

üretmeden tork iletimi ek yükler iletimde (bükülme, bükülme, titreşimli, eksenel);

bağlı şaftlar arasındaki açıya bakılmaksızın tahrik ve tahrik edilen şaftların açısal hızlarının eşitliğini sağlarken torku iletme yeteneği;

Yani, pinyon mili 506, ana ekseni etrafında dengeli kabul edilir. dişli şaftı 506 etrafındaki moment sıfır olduğunda, ortaya çıkan sabit vektör kuvveti, ana şaftların açısal hızında ana şaft çevresinde radyal olarak döner. Ana şaftın 508 eylemsizlik kuvvetinin analizi iki düzlemde gerçekleştirilir. Ana şaftın eylemsizlik kuvvetlerini çözmenin ilk adımı, dişli şaft 506'nın ortaya çıkan tüm kuvvetlerini çift hareket kuvveti hareketiyle 536 noktalarına aktarmaktır ve bu kuvvetler ana şaft 508 üzerinde eşit miktarlarda, ancak tüm kuvvetler olduğunda ters yönlerde etki edecektir. ve iki düzlemde ana yatağın (514) merkezinde (512) ana şaft (508) üzerine etki eden momentler sıfırdır, ana şaft hem statik hem de dinamik olarak dengeli kabul edilebilir.

yüksek verim;

gürültüsüzlük;

genel şartlar bileşen parçaları şanzımanlar - güvenilir tork aktarımı, minimum atalet momenti, sürtünme yüzeylerinden iyi ısı dağılımı.

Farklı araçlar için farklı çalışma koşullarında bu gereksinimleri karşılamak için, farklı kardan tahrik şemaları vardır.

Ana şafta (508) etki eden iletilen ve eylemsizlik kuvvetleri görev döngüsü boyunca sabit kaldığından, ana şaftın yalnızca bir konumda dengelenmesi gerekir. Ana mil karşı ağırlık kütlesi 530, iki dengeleme düzleminde bağımsız olarak ayarlanabilir. 542 numaralı noktanın sayfa düzlemine doğru uzandığına dikkat edin. Bu analizden birkaç önemli husus ortaya çıktı. İlk olarak, karşı ağırlığın, örneğin 520 kütlesinin azaltılabileceği ve dönme ekseninden daha uzağa yerleştirilebileceği ve yine de eylemsizlik dengesini koruduğu not edilmelidir.

Kapalı kardan şanzımanları. Arka akstaki tepki momentinin boru tarafından alındığı araçlarda kardan tahrik borunun içine yerleştirilir. Bazen bu tüp aynı zamanda itme kuvvetlerini iletmeye de hizmet eder. Bu tasarımda kardan milinin uzunluğu gövde ve arka aksın nispi hareketleri ile değişmediği için bu tip kardan milinde telafi edici (teleskopik) bağlantı yoktur ve sadece bir pervane eklemi kullanılır. Bu durumda, kardan milinin düzensiz dönüşü bir dereceye kadar esnekliği ile telafi edilir. Böyle bir iletimin şeması Şekil 1, a'da gösterilmektedir. Tasarımlar var yolcu arabalarıdişli kutusu ile ana şanzıman arasındaki bağlantının bir burulma mili tarafından yapıldığı ve kardan mafsallarının bulunmadığı. Bu, ana dişlinin arkaya takıldığı araçlarda mümkündür (Volvo-600). Ancak yukarıda açıklanan kardan sürücü tasarımları yaygın değildir.

Bu gerçek, sabit eylemsizlik kuvvetlerini daha düşük bir değere düşürmek ve böylece çift hızlı yataklar üzerindeki gerilimi en aza indirmek için pinyon mili 506 üzerinde kullanılabilir. Bu daha fazla sonuç verir uzun vadeli rulman servisi ve daha fazlası düşük seviye ilgili parçalardaki gerilmeler. İkincisi, bu analizden, pinyon milini iki düzlemde dengelemeye gerek olmadığı, bunun yerine sadece statik dengelemenin gerekli olduğu açıktır. Ana şaft 508 üzerinde ortaya çıkan denge durumu, pinyon mili 506 dinamik balans olsun veya olmasın aynıdır.

Kardan sürücülerini açın. (Şekil 1, b) Reaktif momentin yaylar veya jet çubukları tarafından algılandığı otomobiller için, kardan şanzımanın en az iki menteşe ve bir dengeleme bağlantısına sahip olması gerekir, çünkü hareket sırasında menteşeler arasındaki mesafe değişir. İki, üç ve çok menteşeli dişliler kullanılır (ikincisi nispeten nadirdir). Üniteler arasında büyük bir mesafeye sahip uzun dingil mesafeli araçlarda, iki şafttan oluşan - ara ve ana - kardan tahrikleri kullanılır. Bu, bir uzun şaftın kullanımının, kritik açısal hızının operasyonel olanla çakışmasının bir sonucu olarak tehlikeli yanal titreşimlere yol açabileceği gerçeğinden dolayı gereklidir. Saplama mili daha yüksek bir kritik hıza sahiptir. Ara şaft bir miktar esnekliğe sahip olması gereken bir ara desteğe monte edilmiştir. Bu, elastik yastıklar üzerine monte edilmiş otomobilin güç ünitesinin (motor, debriyaj, dişli kutusu) hem dikey hem de yatay düzlemlerde bir miktar özgürlüğe sahip olması için gereklidir. Bazı arabalarda, yuvaya sağlam bir şekilde monte edilmiş yataklara sahip ara destekler kullanılır, ancak bu durumda yuvanın kendisi, çerçeve traversine sabitlenmiş brakete bağlanan muylular üzerinde sallanabilir.

Yukarıdaki analiz, en az dört farklı iş yapma yöntemine ve bunların ilgili çıkış yollarına uygulanabilir. Bu farklı yolların veya hareketlerin her biri kendi özel tutumlarını ve zorluklarını sunar. Örneğin, doğrudan hareket veya iş araçlarının çıkış noktası, dengeleme analizi basittir. Ancak, üretim toleransları vb. Dikkate alındığında Teorik başarıların asla mutlak olarak elde edilemeyeceği, ancak onlara yaklaşılacağı anlaşılmalıdır.

Bununla birlikte, daha önce açıklandığı gibi, sadece ilmek yapıcı çubuğun (500) ana ekseni üzerinde çalışma yapma araçları gerçekleştirilmemeli, aynı zamanda yerinde döndürülmelidir. Bu, ilmek yapıcı aracın ana eksenine etki eden bir dönme atalet torku ile sonuçlanır. Her zamanki şekilde dengelemek bu noktayı çözmeyecektir.

Kinematik olarak, eşit olmayan (asenkron) ve eşit açısal hızların (SHRUS) kardan mafsalları ayırt edilir. Dişli çarklarda, tahrik edilen şaft 20'den fazla olmayan bir açıyla eğildiğinde, eşit olmayan açısal hız eklemleri kullanılır. Ara çaprazlı asenkron üniversal mafsallar yaygın olarak kullanılmaktadır. Ayrıca, eksenel kompanzasyonun spline bağlantısında değil, eklem mekanizmasının kendisinde gerçekleştirilmesi bakımından basit olanlardan farklı olan evrensel asenkron kardan mafsalları da vardır. Bir arabanın tahrikinde ve aynı anda yönlendirilen tekerleklerde eşit açısal hızlarda kardan mafsallar kullanılır, menteşe tasarımına bağlı olarak tahrik edilen milin eğim açısı 45'ye ulaşabilir. Bazı CV mafsalları, mekanizmanın içinde bir dengeleme cihazı ile evrensel hale getirilir.

Kardan mafsalların yanı sıra yarı kardan mafsallar da kullanılmaktadır. Elastik yarı kardan mafsallar esas olarak binek araçların kardan tahriklerine monte edilir ve tasarıma bağlı olarak şaftın eğim açısı 8 ile 10 arasında olabilir. Sert yarı kardan menteşeler, ikincisinin yeterince sert bir tabana monte edilmediği durumlarda, bağlı mekanizmaların kurulumundaki yanlışlıkları telafi etmek için kullanılır. Onlar dişli kaplinler... Mil eğim açısı en fazla 2 не.

Kardan mafsallar için genel sınıflandırma şeması Şekil 2'de gösterilmektedir.

1.2. Eşit olmayan açısal hızlara sahip eklemlere sahip kardan şanzıman

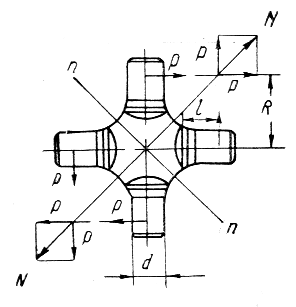

Şekil: 3 Kardan eklem diyagramı

ardan menteşelerine, miller arasında değişen bir eğim açısıyla dönüşün bir şafttan diğerine iletildiği mafsallar denir.

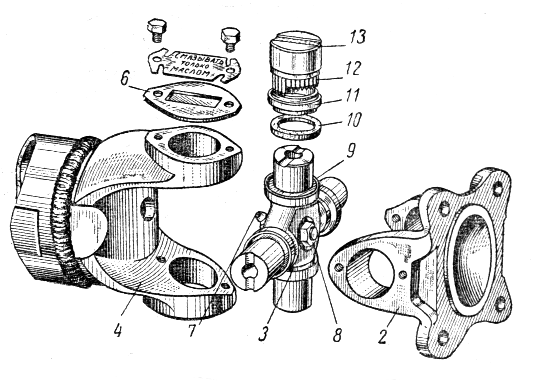

Eşit olmayan açısal hızlara sahip kardan mafsalı (Şekil 3), bir çapraz 3 ile birbirlerine eksenel olarak bağlanmış bir tahrik 2 ve sürülen 4 çataldan oluşur. Tahrik çatalı, tahrik şaftına 1 sıkıca bağlanır ve tahrik edilen çatal, tahrik edilen şafta 6 sıkıca bağlanır (sert veya hareketli bir yivli bağlantı 5 kullanılarak) uzunluğunu değiştirmek için). Eksenleri açısında bulunan şaft 1'den şaft 6'ya tork, tahrik edilen çatalın göreceli olarak dönmesi sonucu menteşe iletir. b-B ekseni ve ilgili haçlar a-A ekseni... Ancak, tahrik edilen şaft hızlanma ve yavaşlama ile dengesiz bir şekilde dönüyor. Sonuç olarak, transmisyonda bazen aktarılan torku aşan ek dinamik yükler ortaya çıkabilir.

Kardan sürücülerinde geniş uygulama yerli arabalar iğneli yataklarda sert, basit evrensel mafsallar var. Bu tür bir menteşe, iki çelik çataldan ve çatalı bir mil ile birleştiren iğne yataklı bir çapraz parçadan oluşur (Şekil 4). İğne yatakları 12 olan çelik kupalar 13, çapraz parçanın dikkatlice işlenmiş pimlerine yerleştirilir İç uçtan gelen yatak iğneleri, destek rondelası 11'e dayanır. Kap, çapraz parçanın üzerine yerleştirilmiş olan metal gövdeye 9 yerleştirilmiş bir lastik rakor 10 ile çapraz parçaya kapatılır. Gözlüklü çapraz parça, çatalların 2 ve 4 kulaklarına tespit halkaları veya plakalar 6 ile vidalarla sabitlenir. Çapraz parçalı yataklar, yağın çapraz parçadaki kanallar aracılığıyla yataklara gittiği merkezi yağlayıcı 7 aracılığıyla yağlanır. Aşırı yağ basıncını ortadan kaldırmak için, bir emniyet valfine (8) sahip bir gövde, çapraz parçaya vidalanır.

İğneli yataklardaki kardan mafsallar açık tipte kullanılır ve genellikle koruyucu kapaklarla kapatılmaz. Bazı araçlarda, kardan mafsal, kontaminasyonu ortadan kaldıran, onu örten koruyucu bir kapakla donatılmıştır. Ayrıca, şu anda, bir dizi otomobil, çalışma sırasında sık sık periyodik yağlama gerektirmeyen kardan mafsalları kullanmaktadır. Güvenilir bir salmastra ile yerinde tutulan bir gres kullanırlar. Menteşe veya sivri uçların uçlarındaki küçük girintiler monte edilirken iğne rulmanlı kaplara gres konur. Bu menteşelerde gresörlük veya valf yoktur. Bazen yağlayıcı veya dişli delik tutulur ve yağlayıcı eksiktir. Enjekte edilen gres, haçın boşluğunu doldurur ve yataklara gider ve fazlalık, lastik salmastra "akış" contaları aracılığıyla sıkıştırılır.

Şekil: 4 Eşitsiz açısal hızların evrensel ekleminin ayrıntıları

millerin eksenleri arasındaki açının artmasıyla menteşenin etkinliğinin keskin bir şekilde azaldığına dikkat edilmelidir. Bazı arabalarda bu açıyı azaltmak için motor 2-3 eğimle konumlandırılır. Bazen aynı amaç için arka aks ana tahrik mili hafif bir eğim alacak şekilde ayarlayın.

Bununla birlikte, miller arasındaki açının sıfıra indirilmesi kabul edilemez, çünkü bu, yatak iğnelerinin temas halinde oldukları yüzeyler üzerindeki lekelenme etkisinden dolayı menteşenin hızlı bir şekilde bozulmasına yol açabilir.

İğnelerin çizik etkisi, yatak iğneleri eğildiğinde ve yaratıldığında büyük bir toplam boşlukla artar. yüksek basınç başakta. Toplam iğne boşluğunun, yatak iğnesi çapının yarısından daha az olması gerektiğine inanılmaktadır. Yatak iğneleri aynı tolerans boyutlarına uyarlanmıştır. Bireysel iğnelerin yeniden konumlandırılmasına veya değiştirilmesine izin verilmez.

Üniversal bağlantı haçı mükemmel bir şekilde ortalanmalıdır. Bu, camları (13) (bkz. Şekil 4) menteşe çatallarına cıvatalanmış tutma halkaları veya kapakları kullanılarak hassas bir şekilde sabitleyerek elde edilir. Çapraz parçanın sivri uçlarının uçları ile bardakların altları arasında bir boşluğun varlığı kabul edilemez çünkü bu, dönüşü sırasında kardan milinin değişken bir dengesizliğine yol açar. Aynı zamanda, bardakların aşırı sıkılması, sivri uçların uçlarında ve bardakların dibinde sürtünmeye ve iğnelerin eğrilmesine neden olabilir.

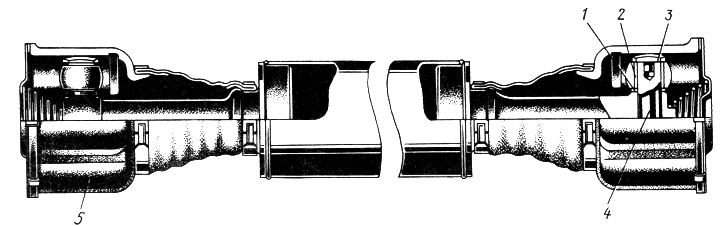

Şekil: 5 İki üniversal mafsallı kardan mili

Bazı durumlarda, pervane şaftının uzunluğundaki değişikliği telafi eden eksenel hareket, oluklu bir bağlantıyla değil, doğrudan kardan ekleminin tasarımıyla sağlanması tercih edilir - böyle bir menteşeye evrensel denir. Şekil 5, iki evrensel mafsallı bir pervane şaftını göstermektedir, üzerine iki küresel makaranın 1 iğne yatakları 2 üzerine monte edildiği şaft ucu deliğine bir içi boş pim 4 bastırılmıştır. Pimin 4 deliklerine küresel yüzeyli merkezleme tapaları 3 yerleştirilmiştir. Menteşenin mahfazasında (5), silindirin yarıçapı ile aynı yarıçapa sahip bir silindirik bölümün iki oluğu vardır. Bir açıda dönerken, pim 4, ekseni etrafında dönmeye ek olarak, oyuklar boyunca küresel silindirler üzerinde eğilme ve kayma yeteneğine sahiptir. Böyle bir menteşede eksenel harekete, bir spline bağlantısından önemli ölçüde daha düşük sürtünme kayıpları eşlik eder.

Şekil: 6 Elastik yarı kardan mafsallı kardan şanzıman

elastik yarı kardan mafsal, her iki şaftı birbirine bağlayan elastik bağlantının deformasyonu nedeniyle torkun belirli bir açıyla yerleştirilmiş bir şafttan diğerine aktarılmasına izin verir. Elastik bağlantı, çelik bir kablo ile takviye edilmiş kauçuk, kauçuk kumaş veya kauçuk olabilir. İkinci durumda, yarı kardan mafsal, önemli bir tork iletebilir ve ilk iki durumda olduğundan biraz daha büyük bir açıda olabilir. Yarı kardan mafsalın avantajları şunlardır: hızdaki keskin değişikliklerle şanzımandaki dinamik yüklerin azaltılması; çalışma sırasında bakıma gerek yoktur. Esnekliği nedeniyle, bu menteşe, kardan milinin küçük bir eksenel hareketine izin verir. Elastik yarı kardan mafsal ortalanmalıdır, aksi takdirde kardan milinin dengesi bozulabilir.

Bir elastik kardan mafsal uygulamasının bir örneği olarak, Şekil 6, bir VAZ-2105 arabasının kardan şanzımanını göstermektedir. Burada, ara kardan milinin ön ucuna elastik bir yarı kardan mafsal monte edilmiştir. Esnek altıgen bağlantı, içinde metal uçların vulkanize edildiği altı deliğe sahiptir. Lastik bağlantı 1 ve 3 flanşlarının cıvatalarına takılmadan önce, bir metal kelepçe ile çevre çevresinde önceden sıkılır, bu olmadan kaplindeki delikler cıvatalarla çakışmaz (montajdan sonra kelepçe çıkarılır). Bu şekilde, kauçuk bağlantı ön gerilir. Kauçuk, sıkıştırmada gerilimden daha iyi çalışır, bu nedenle bu hareket, tork eklemden iletildiğinde çekme gerilimini azaltır.

Kurulumdaki yanlışlıkları telafi eden bir bağlantı olan rijit yarı kardan mafsal şu \u200b\u200banda son derece nadiren kullanılmaktadır. Bunun nedeni, böyle bir menteşenin doğasında bulunan dezavantajlardır: hızlı aşınma, zahmetli üretim, çalışma sırasında gürültü.

Kardan mafsallar, açılı kardan rulolarını birleştirmek için kullanılır. Kardan milleri boru şeklinde bir bölüme sahiptir ve uçlarda kaynaklanmıştır.

Bir çift kardan tahrikinde (yani, iki kardan mafsallı ve bir şaftlı bir dişlide), boru şeklindeki şaftın (8) (Şekil 7, a) bir ucuna yivli bir uç (5) kaynaklanır ve ikinci kardan mafsalın (9) çatallı bir ucu diğer uca kaynaklanır. Kardan mili, çatalın 3 yivli göbeğine 4 bir uç 5 ile bağlanır. Kardan mafsallarından birinin şaft ile kayan yiv bağlantısı, aks süspansiyon yaylarının deformasyonu sırasında şaftın eksenel yer değiştirmesi için gereklidir. Yivli bağlantı bir yağlayıcıyla 2 yağlanır, dıştan kapaklı bir yağ keçesi 6 ile korunur ve bir lastik körük 7 ile kirden korunur. Üniversal mafsallar 1 ve 9'un uç çatalları, şaftların uçlarındaki flanşlara cıvatalanmış flanşlarla donatılmıştır. Kardan şanzıman flanşlı olduğu zaman sökülmesi kolay ve rahattır.

Şekil: 8 Elastik elemanlı ara destek

arka aks tahrikli iki akslı araçlarda ana uygulama, iki kardan şaftlı bir kardan şanzımanıydı: ana ve ara. Böyle bir şanzımanda, boru şeklindeki ana kardan mili 19 (Şekil 7, b) her iki ucunda kardan mafsallarının çatalları ile kaynaklanmış kulplara 18 sahiptir. Arka kardan mafsal, şaftı arka tahrik aks şaftına bağlar. Ön çatal çatal 16 ile bir çapraz 17, arka uçta kaynaklanmış yivli manşona 12 giren yivli bir şaft 13 aracılığıyla bağlanır. ara mil 11. Kamalı burcun boşluğu, yağlayıcı 21 aracılığıyla gresle doldurulur. Yivli burç, diş üzerindeki burca vidalanmış bir kapak ile bir yağ keçesi 15 ile şaft üzerinde sızdırmaz hale getirilir. Kayar mafsal, bir lastik körük 20 ile kirlenmeye karşı korunur. Ara milin 11 ön ucu, bir kardan mafsal 10 vasıtasıyla dişli kutusunun çıkış miline bağlanır. Ara mil, araç şasisinin çapraz elemanına tutturulmuş bir ara destek (14) üzerine monte edilir.

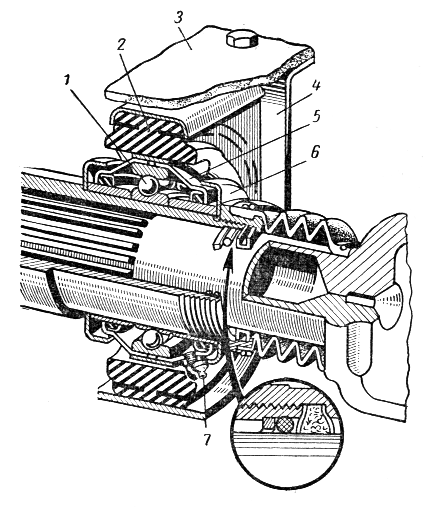

Ara destekler, kardan şanzımanın ara milini asmak için kullanılır. Ara şaft desteği genellikle, şaft üzerine bir iç halka ile sabitlenmiş ve araba şasisinin çapraz kirişine (3) tutturulmuş bir brakete (4) gömülü bir lastik yastığa (2) monte edilmiş bir bilyalı yatak (1) (Şekil 8) şeklinde yapılır. Yatak her iki tarafta yağ keçeleri ile donatılmış kapaklarla kapatılır ve bunların yanlarında 6 pislik deflektörleri bulunur. Yatağın iç boşluğu bir yağlayıcı 7 aracılığıyla gres ile doldurulur.

Ara ve arka akslara otonom kardan tahrikli üç akslı araçlarda, ara aksa sert bir ara destek takılmıştır.

1.3. Kardan, sabit hız mafsallı sürücüler.

Eşit açısal hızlara sahip evrensel mafsalların tasarımı tek bir ilkeye dayanmaktadır: Çevresel kuvvetlerin iletildiği temas acısı, şaftların açıortay düzleminde yer almaktadır. Sabit hız mafsalları, kural olarak, tahrikten tahrikte ve aynı anda yönlendirilen tekerleklerde kullanılır. Bu tür menteşelerin tasarımları çeşitlidir. Aşağıda en sık kullanılanlardan bazıları verilmiştir.

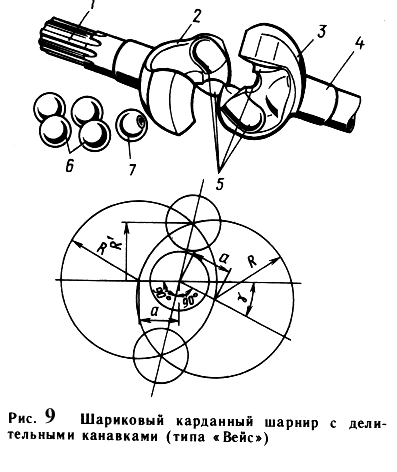

Bölme oluklu dört bilyeli üniversal mafsal ("Weiss" tipi). Şekil 9. Kontrollü sürüş tekerleklerinin sürücüsünde bir dizi yerli arabaya (UAZ-469, GAZ-66, ZIL-131) monte edilmiştir. Araç ileri doğru hareket ederken, kuvvet bir çift top tarafından iletilir; geri giderken - başka bir çiftle. Mafsallar 2 ve 3'teki oluklar, R 'yarıçaplı bir daire yayı boyunca kesilir. Dört küre (6) simetrik olarak yerleştirilmiş olukların (5) kesişme noktasında yer alır - bu, şaftların (1 ve 4) açısal hızlarının eşitliğini garanti eder. İçinden geçen bir pim ile yumruklardan birinde bir deliğe girerek yerinden çıkmasını engeller. Bilyeler, yivleri 90 ° 'lik bir açıyla kestiklerinde en doğru şekilde yerleştirileceklerdi, ancak bilyelerin kayması hem bilyaların 6 ve 7 hem de olukların 5 hızlı aşınmasına ve menteşenin verimliliğinde bir azalmaya yol açacaktır.

dairelerin küçük bir açıyla kesişmesi, açıortay düzlemindeki bilyelerin doğruluğunu garanti etmez ve bilyelerin sıkışmasına yol açabilir. Genellikle oluklar, olukların eksenini oluşturan dairenin merkezi, menteşenin merkezinden 0.4-0.45R mesafede olacak şekilde yapılır. Bu tipteki kardan mafsallar, 30-32 miller arasında bir açı sağlar. Diğer senkronize evrensel bağlantılara kıyasla üretimin en az zahmetli olması, tasarımın basitliği ve düşük maliyetli geniş dağılımını sağladı. Menteşede yuvarlanma sürtünmesi hakim olduğu için, menteşenin verimliliği oldukça yüksektir.

Şekil: 10 İndeksleme kollu bilyeli evrensel mafsal ("Rcepp" tipi): ve - menteşenin önden çekişe takılması; b - menteşe diyagramı

bu menteşenin kullanımını sınırlayan bazı özelliklerine dikkat çekmek önemlidir. Kuvvetin teorik olarak nokta teması sırasında sadece iki bilye tarafından aktarılması, yüksek temas gerilmelerine neden olur. Bu nedenle, dört bilyeli bir üniversal mafsal genellikle 25-30 kN'den fazla olmayan bir aks yükü olan araçlara monte edilir. Menteşenin çalışması sırasında, özellikle menteşenin merkezi mafsal piminin ekseni üzerinde durmuyorsa, ara parça yükleri ortaya çıkar. Pivotu doğru şekilde konumlandırmak için özel baskı pulları veya yatakları gereklidir.

Aşınmış bir menteşede, artan tork aktarımı sırasında, mafsallar bir şekilde deforme olduğunda bilyalar düşebilir, bu da menteşenin sıkışmasına ve kontrol kaybına neden olur. Olukların orta kısımları en çok aşınmaya karşı hassastır, bu da doğrusal bir harekete karşılık gelir ve yüksüz oluklar, yüklü olanlardan daha fazla aşınır. Bu, menteşenin, ağır sürüş için ön tahrik aksının nispeten nadir bir şekilde dahil edilmesi ile açıklanmaktadır. yol koşullarıve aracın kilometresinin çoğu, menteşe, şanzımanın bir kısmının dönüşüne direnç gösteren küçük ama uzun etkili bir tork tarafından ters yönde yüklendiğinde, ön aks kapalıyken gerçekleşir.

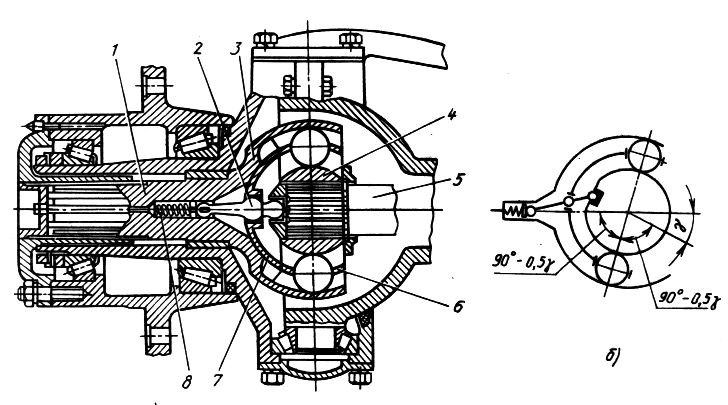

Bölme kollu (Rcepp tipi) altı bilyeli evrensel mafsal. Şekil 10. Bu menteşenin ana elemanları, şaftın (5) yivlerine sabitlenmiş küresel bir yumruk (4) ve başka bir şafta (1) bağlanan küresel bir bardaktır (3). Yumruğun üzerinde ve kabın iç tarafında, yarım daire biçimli bir enine kesite sahip altı meridyen oluğu frezelenmiştir. Oluklar tek merkezden yapılmıştır. Bir ayırıcıyla (6) bağlanan oluklarda altı bilye bulunur. Şaftlar eğildiğinde, bilyalar, kılavuz çanağı (7) ve bununla birlikte ayırıcıyı döndüren bir ayırma kolu (2) kullanılarak açıortay düzlemine yerleştirilir. Yay (8), şaftların eğilmesinin bir sonucu olarak kolun konumu değiştiğinde, indeksleme kolunu şaftın (5) ucundaki yuvaya bastırmaya yarar.

Açıortay düzleminde bilyaların konumlandırma doğruluğu, indeksleme kolu kollarının seçimine bağlıdır. Şekil 10, b, şaftlardan biri bir P açısında eğildiğinde menteşe parçalarının konumunu göstermektedir. Buna uygun olarak, ayırıcı 0,5'lik bir açı ile dönmelidir. Bundan hareketle, ayırıcının belirli dönme açısının sağlanacağı bölücü levye kollarının böyle bir oranı seçilir.

İndeksleme kollu üniversal mafsal, miller arasında maksimum 37 açıya izin verir. Bu mafsaldaki kuvvet altı bilya ile iletildiği için düşük yüklerde yüksek tork aktarımı sağlar. İkincisinin merkezi pivot ekseni ile çakışırsa, eklemde itme yükü yoktur. Menteşe büyük bir güvenilirliğe ve yüksek verime sahiptir, ancak teknolojik olarak karmaşıktır: tüm parçaları, tüm bilyeler tarafından kuvvet aktarımını sağlayan katı toleranslara uygun olarak döndürülür ve frezelenir. Bu nedenle menteşenin maliyeti yüksektir.

Bölme oluklu altı bilyeli üniversal mafsal ("Bearfield" tipi). Şekil 11. Yüzeyi R1 yarıçaplı (merkez O) bir küre boyunca yapılan yumruk 4'te altı oluk frezelendi. Mafsalın olukları, R3 yarıçapı boyunca kesildikleri için değişken bir derinliğe sahiptir (O1 merkezi, O menteşesinin merkezinden a mesafesi kadar yer değiştirir). Mahfazanın 1 iç yüzeyi R2 yarıçaplı bir küre (merkez O) boyunca yapılır, ayrıca R4 yarıçapı boyunca kesilmiş altı değişken derinliğe sahip oluğa sahiptir (merkez O2, menteşenin merkezine o da mesafe a kadar kaydırılır). Topların (2) yerleştirildiği ayırıcı (3), sırasıyla R2 ve R1 yarıçaplı bir küre boyunca yapılmış bir dış ve bir iç yüzeye sahiptir. Mafsal şaftlarının koaksiyel olduğu bir konumda bilyalar, mafsalın ortasından geçen şaftların eksenlerine dik bir düzlemdedir.

Şekil: 11 Altı bilyalı üniversal mafsal (Bearfield tipi):

ve - inşaat; b - şemalar.

Şaftlardan (5) biri belirli bir açıyla eğildiğinde, üst bilye olukların daralan boşluğundan sağa doğru itilmekte ve alt bilye, ayırıcı tarafından soldaki olukların genişleyen boşluğuna hareket ettirilmektedir. Kürelerin merkezleri her zaman oluk eksenlerinin kesişme noktasındadır. Bu, şaftların senkron dönüşü için bir koşul olan açıortay düzlemindeki konumlarını sağlar. Bilyelerin sıkışmasını önlemek için, olukların eksenlerinin kesiştiği açı 1120 'den az olmamalıdır.

Bölme kollu üniversal mafsalın aksine, bu mafsalda, oluk bölümünün profili bir daire yayı boyunca değil, bir elips boyunca yapılır. Bundan dolayı, yivin duvarları ile bilye arasındaki etkileşim kuvvetleri, olukların kenarlarını ezilme ve kırılmaya karşı koruyan dikey ile 45 ° 'lik bir açı yapar. Bir indeksleme kolunun olmaması, bu mafsalın şaftlar arasında 45 ° 'lik bir açıda çalışmasına izin verir. Menteşede miller arasında geniş bir açıda görece büyük kayıplar, yuvarlanma sürtünmesi ile birlikte kayma sürtünmesinin bunun özelliği olmasıyla açıklanmaktadır.

![]()

Şekil: 14 Üç uçlu sert üniversal mafsal (tripod tipi)

mafsal, bazı yerli araçların (VAZ-2108) önden yönlendirilen ve tahrik tekerleklerinin tahrik şaftına, tahrik şaftının dış ucuna monte edilir. Bu durumda, kardan milinin iç ucuna, yaylar deforme olduğunda kardan milinin uzunluğundaki değişikliği telafi etmeyi mümkün kılan bir kardan mafsalı takılmalıdır.

Evrensel altı bilyeli üniversal mafsal (tip GKN). Şekil 12. Menteşenin silindirik gövdesinin iç yüzeyinde, eliptik bir bölümün altı uzunlamasına oluğu kesilir, aynı oluklar, milin uzunlamasına eksenine paralel olarak mafsalın küresel yüzeyinde bulunur. Oluklar, bir ayırıcıya yerleştirilmiş bir dizi bilya içerir. Yumruğun ve ayırıcının etkileşen yüzeyleri küreseldir, kürenin yarıçapı R1'dir (merkez O1, merkezden O bir mesafede, topların merkezlerinin düzleminde yer alır). Kafesin küresel dış kısmı (R2 yarıçapı) konik hale gelir ve bu da maksimum şaft eğim açısını yaklaşık 20 до ile sınırlar.

Kafesin kürelerinin merkezlerinin yer değiştirmesinin bir sonucu olarak, mil eğildiğinde bilyeler bisektör düzleminde ayarlanır ve sabitlenir. Bu, şaft yatırıldığında, topun, topun ortasından, ayırıcının dış ve iç kürelerinden geçen dikey düzlemdeki kesişme noktasında topun kurulmasını zorlayan iki merkez O1 ve O2'ye göre hareket etmesi gerektiği gerçeğiyle açıklanmaktadır.

Eksenel hareket, gövdenin uzunlamasına olukları boyunca meydana gelir ve kardan milinin hareketi, menteşenin boyutlarını etkileyen gövde oluklarının çalışma uzunluğuna eşittir. Eksenel hareketler sırasında, bilyalar yuvarlanmaz, ancak kayar, bu da menteşenin verimini düşürür. Önden çekişli VAZ arabalarının iç menteşesi bu şekilde yapılır. Büyük torkları iletirken, bu tipte sekiz bilyeli mafsal kullanılır.

Şekil: 15 Üç pimli üniversal üniversal mafsal ("Tripod" tipi)

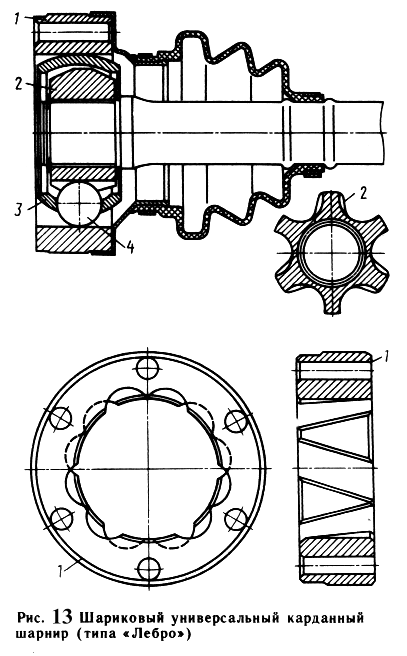

bölme oluklu evrensel altı bilyeli üniversal mafsal ("Lebro" tipi). Şekil 13. Menteşe, iç yüzeyinde, şekilde gösterilen sırada düzenlenmiş, silindirin ana kalıbına bir açıda altı düz yivin kesildiği silindirik bir gövdeden (1) oluşur; küresel bir yumruk 2, yüzeyinde altı düz oluk da kesilir; Muhafazanın 1 iç silindirik yüzeyi boyunca dış küresel yüzeyle ve iç küresel yüzeyle ortalanmış bilyeli 4 ayırıcı 3, mafsal 2 üzerinde belirli bir boşlukla monte edilir. miller her zaman açıortay düzlemindedir.

Bu mafsal diğer mafsal türlerinden daha küçüktür çünkü olukların çalışma uzunluğu ve bilyelerin stroku şaftın strokundan 2 kat daha azdır. Başka avantajlar da vardır: kafes, açıyı miller arasında bölme işlevini yerine getirmez, daha az yüklenir ve bu nedenle imalatının doğruluğu için gereksinimler daha düşüktür; menteşenin flanş ekleminin varlığı,

Şekil: 16 Çift kardan mafsal

kurulum kalitesi, tasarımı daha karmaşık hale gelmesine rağmen,

gövde oluklarının basitleştirilmesi için ne kadar telafi eder. Oluk konumlandırmasının doğruluğuna yüksek talepler getirilir.

Menteşe, yüksek verimliliğe sahiptir ve önden çekişli araçlarda kullanılır.

Üç çivili kardan mafsal (Tripod tipi). Bu tür kardan mafsalları otomobillere ve hafif kamyonlara monte edilir. Yapısal olarak, bu menteşelerin iki tasarımı vardır: 43'ye kadar miller arasındaki açılarda moment aktarımına izin veren, ancak eksenel yer değiştirmeye izin vermeyen menteşeler (sert menteşeler) ve eksenel dengelemeye izin veren, ancak miller arasında nispeten küçük açılarda çalışan evrensel menteşeler.

Rijit menteşede (Şekil 14), 120'lik bir açıyla yerleştirilmiş olan sivri uçlar 2 gövde 1'e sabitlenmiştir. Küresel yüzeyli silindirler 3 sivri uçlara monte edilmiştir ve üzerlerinde serbestçe dönebilirler. Mil 5 ile birlikte yapılan çatal 4, silindirik bir bölümün üç oluğuna sahiptir. Çatalın yüzeyi küreseldir ve miller arasında geniş bir açı sağlar.

Rijit ve üniversal mafsalların çalışma prensibi aynıdır. Üniversal üç saplamalı mafsal (Şekil 15), üç uzunlamasına oluğun bulunduğu şaftla tek parça olarak yapılmış silindirik bir gövdeden 3, kardan milinin iç ucuna sabitlenmiş üç saplamalı bir göbek 2 ve iğneli yataklar üzerinde üç makaradan 1 oluşur. Sivri uçlar, oluklar gibi, birbirlerine 120 ° açıyla yerleştirilmiştir. Silindirler, uzunlamasına olukların silindirik bölümü ile aynı yarıçapta küresel bir yüzeye sahiptir. Şaftlar belirli bir açıyla döndüğünde, makaralar oluklarda yuvarlanarak iğneli yatakları döndürür ve aynı zamanda pimler menteşe kinematiği tarafından sağlanan yatak makaraları boyunca hareket edebilir. Uzatma, saplamayı yataklar boyunca kaydırarak gerçekleştirilir.

Bu tip kardan mafsal, maksimum şaft eğim açısı 25'yi geçmiyorsa kullanılabilir. Menteşenin avantajı, eksenel hareket sırasında düşük kayıplardır, çünkü bu, pratik olarak yalnızca menteşenin yüksek verimliliğini belirleyen yuvarlanma yoluyla sağlanır.

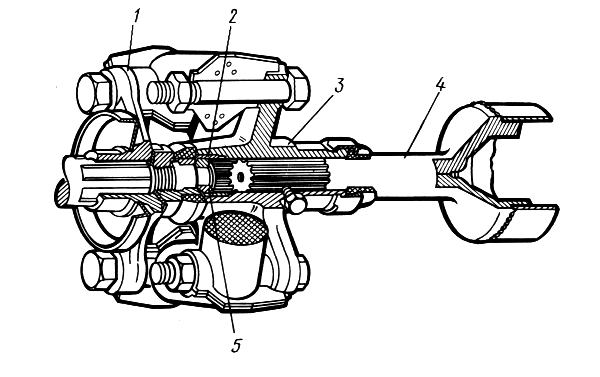

Çift kardan mafsal. Şekil 16. Çift çatal 2 ile birleştirilmiş eşit olmayan açısal hızlara sahip iki eklemden 1 oluşur. Açısal hızların eşitliği, indeksleme kolu ile sağlanmalıdır. Bununla birlikte, tasarım özellikleri nedeniyle, bağlı millerin senkron dönüşü ancak bir miktar yaklaşımla sağlanabilir. Düzensiz dönme katsayısı, şaftlar arasındaki açıya ve bölme cihazının boyutuna bağlıdır.

İğneli yataklardaki çift mil, bu yataklarda ve çapraz parçaların saplamalarında önemli aşınma ile karakterize edilir. Bunun nedeni, aracın ağırlıklı olarak doğrusal hareketi nedeniyle, yatak iğnelerinin yuvarlanmaması, bunun sonucunda temas ettikleri parçaların yüzeylerinin bozulmaya eğilimli olması ve iğnelerin kendilerinin bazen düzleşmesidir.

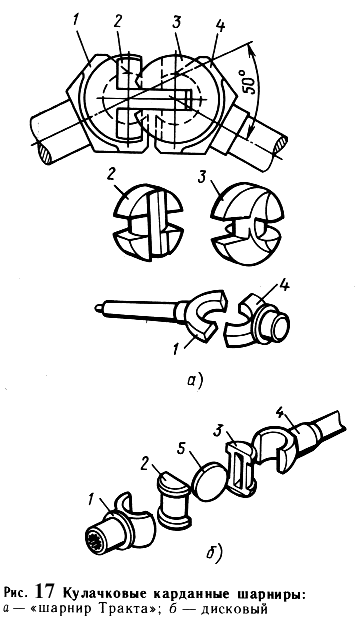

Kam kardan mafsalı. Şekil 17. Kam bağlantıları ağır hizmet araçlarında kullanılır ve tekerlekleri sürmek için kullanılır. Kam gimbalini simetri ekseni boyunca iki parçaya bölersek, o zaman her bir parça sabit yuvarlanma eksenli eşit olmayan açısal hızların bir yalpası olacaktır (tıpkı bir çift gimbal gibi). Etkileşen parçaların gelişmiş yüzeylerinin varlığı nedeniyle, menteşe, 45-50 45'lik miller arasında bir açı sağlarken önemli miktarda tork iletebilir.

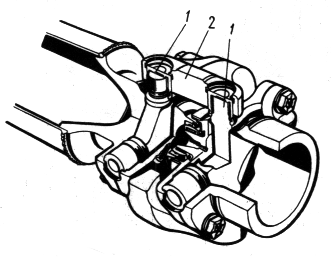

Yabancı ağır hizmet araçlarında, Şekil 17, a'da gösterilen ve "Kanal menteşesi" olarak bilinen bir kam kardan mafsalı yaygın olarak kullanılmaktadır. Dört damgalı parçadan oluşur: iki çatal 1 ve 4 ve sürtünme yüzeyleri taşlamaya tabi tutulmuş iki şekilli yumruk 2 ve 3.

Ülkemizde, bir dizi araca (KamAZ-4310, Ural-4320, KAZ-4540, KrAZ-260, vb.) Monte edilen bir kam kardan eklemi geliştirilmiştir (Şekil 17, b). Menteşe beş basit konfigürasyon parçasından oluşur: iki çatal 1 ve 4, iki mafsal 2 ve 3 ve bir disk 5, bu nedenle genellikle disk olarak adlandırılır. "Tract menteşe" nin karmaşıklığına kıyasla üretiminin karmaşıklığı biraz büyüktür. Bu mafsalın sağladığı miller arası maksimum açı değeri 45'tir.

Kayma sürtünmesi elemanlarının özelliği olduğundan, kam bağlantılarının verimliliği, eşit açısal hızlara sahip diğer bağlantıların verimliliğinden daha düşüktür. Çalışma sırasında, tatmin edici olmayan besleme nedeniyle menteşe parçalarının önemli ölçüde ısınması ve bazen sürtünmesi vardır. kayganlaştırıcı sürtünme yüzeyine.

1.4. Aktarma organının ana parçalarının malzemeleri

Eşit olmayan açısal hızlara sahip kardan mafsalların kayar çatalları çelik 30X ve 40 (GAZ) veya çelik 45 (ZIL) 'den yapılır ve kaynaklı olanlar çelik 40 (GAZ) veya 35 (ZIL)' den yapılır ve ardından HFC sertleştirmeye tabi tutulur. Haçlar 20X (GAZ) çelikten veya 18HGT ve 20HGNTR (ZIL) çeliklerinden damgalanır, İlk iki çelikten yapılan haçlar çimentolanır, çelik 20HGNTR'den çaprazlar nitrokarbürizasyona tabi tutulur. Kardan milleri çelik ince cidarlı kardan borulardan (çelik 15A veya 20) yapılır ve yarıklı uçları çelik 30, 40X veya 45G2'den yapılır.

1.5. Bir prototip seçmek

GAZ-2410 arabasında, arka aks sürüş olandır. Kardan tahriki, aracın ön tarafında bulunan dişli kutusunun çıkış milinden arka aksın ana tahrikinin tahrik dişlisine torku iletmelidir. Arka akstaki reaktif moment yaylar tarafından algılanır. Bu nedenle, kapalı bir kardan şanzımanın kullanılması pratik değildir. Tahrikli tekerlekler için tahriklerde eşit açısal hızlarda menteşeler kullanılır, bu nedenle bu durumda, iğneli yataklar üzerinde çapraz parçalar bulunan eşit olmayan açısal hızlara sahip basit menteşeler kullanılır. Araba uzun dingil mesafesi değil, şanzımanın çıkış milinden ana dişliye olan mesafe küçüktür, bu nedenle ara olmadan bir kardan mili olan bir kardan dişli kullanmak mümkündür.

Şekil: onsekiz. Kinematik diyagram yürüyen aksam prototipi

atkı desteği. Kardan mafsal sayısı ikidir (milin uçlarında). Böylelikle ana dişli tahrik dişlisinin dönme homojenliği sağlanacaktır. Araç hareket halindeyken süspansiyon üzerindeki arka aksın titreşimlerinden dolayı oluşan vites kutusu ile ana dişli arasındaki mesafenin değişimini de telafi etmek gerekir. Dengeleyici yivli bağlantı, kardan şanzımanı ile şanzımanın çıkış şaftının birleşiminde gerçekleştirilmesi uygundur. Şanzımanın kolay sökülmesi / takılması için kardan şanzımanın arka aksın tahrik dişlisine sabitlenmesi flanşlıdır.

Bu nedenle, bir prototip olarak, ara desteksiz tek kardan şaftlı iğneli yataklarda çapraz parçalar ile eşit olmayan açısal hızlara sahip basit kardan mafsallı çift mafsallı kardan şanzıman seçilir. Dengeleme elemanı, kardan tahrikinin dişli kutusunun çıkış mili ile oluklu eklemidir. Kinematik diyagram Şekil 18'de gösterilmektedir.

2. GAZ-2410 arabasının kardan şanzımanı hesaplamasının kontrol edilmesi

Aktarma organlarının doğrulama hesaplaması aşağıdaki sırayla gerçekleştirilir:

yükleme modu ayarlanmıştır;

kardan milinin maksimum burulma gerilimi ve bükülme açısı belirlenir;

kardan miline etki eden eksenel kuvvet belirlenir;

kardan milinin düzensiz dönüşünün ve düzensiz dönüşten kaynaklanan eylemsizlik momentinin bir değerlendirmesi gerçekleştirilir;

üniversal mafsalın çapraz parçası hesaplanır;

üniversal mafsal çatalı hesaplanır;

iğne yatağına etki eden izin verilen kuvvetler belirlenir;

kardan milinin kritik devir sayısı belirlenir;

üniversal mafsalın termal hesaplaması yapılır.

2.1. Yükleme modları

Kardan milleri, dişli kutusundan iletilen torktan ve tahrik aksının yaylar üzerindeki titreşimlerinden kaynaklanan eksenel kuvvetlerden etkilenir. Dönme hızı arttığında, kardan milinin yanal titreşimleri meydana gelebilir. Milin enine bükülmesi, şaftın dönme ekseninin ağırlık merkezi ile uyumsuzluğundan kaynaklanan merkezkaç kuvvetleri nedeniyle oluşur. Kaçınılmaz imalat yanlışlıkları, kendi ağırlığından kaynaklanan şaft sapması ve diğer nedenlerden dolayı uyumsuzluk meydana gelebilir.

Bu çalışmada, kardan şanzımanın doğrulama hesaplaması, motor tarafından geliştirilen maksimum torka - Mmax nM dönüş hızında - otomobil birinci viteste hareket ederken, transmisyondan aktarılan tork maksimum olduğunda ( oran birinci vites i1 \u003d 3.5). Tasarım atamasında motor tarafından geliştirilen nominal maksimum tork (2500 rpm'de 173 Nm) 1.5 kat artırılır, böylece hesaplanan tork Mmax \u003d 173 1.5 \u003d 259.5 Nm olacaktır; nM \u003d 2500 rpm.

2.2. Kardan milinin burulma gerilmesinin ve dönme açısının belirlenmesi

Maksimum şaft burulma gerilimi, daha önce belirtildiği gibi, maksimum motor torkunun uygulanması durumunda ve dinamik yüklerin etkisi altında belirlenir. Dinamik yüklerin etkisi dinamik faktör tarafından dikkate alınır: KD \u003d 1 ... 3. Hesaplamada KD \u003d 1 alıyoruz.

GAZ-2410 arabasının kardan mili içi boş. Şaftın dış çapı D \u003d 74 mm, şaftın iç çapı d \u003d 71 mm'dir.

Burulmaya karşı direnç momenti formülle belirlenir

Milin maksimum burulma gerilimi formül ile belirlenir.

Kardan dişlilerinin yapılan tasarımlarındaki burulma gerilmeleri 100 ... 300 MPa değerlerine sahiptir. Ortaya çıkan voltaj değeri, belirtilen değerleri aşmaz.

Milin bükülme açısının değeri formülle belirlenir.

burada G, burulma esneklik modülüdür, G \u003d 8.5-1010 Pa;

Icr - burulma sırasında şaft bölümünün atalet momenti,

l, pervane şaftının uzunluğudur, l \u003d 1.299 m.

Kardan mili ünitesi uzunluğunun bükülme açısının değeri

.

.

Kardan millerinin yapılan tasarımlarında burulma açılarının değerleri, mil uzunluğunun metresi başına 3 ila 9 derece KD \u003d 1'dir. Ortaya çıkan değer, belirtilen değerleri aşmaz.

Böylece, kardan milinin maksimum burulma gerilmeleri ve bükülme açısı açısından normal çalışması sağlanır.

2.3. Kardan miline etki eden eksenel kuvvetin belirlenmesi

Torkun yanı sıra, tahrik aksının hareketlerinden kaynaklanan eksenel kuvvetler Q kardan miline etki eder.

Arka aks, araç tümseklerin üzerinden geçerken, belirli bir yarıçap R1 boyunca yaylı kelepçe eksenine göre sallanır. Kardan mili, onu belirli bir yarıçap R2 boyunca dişli kutusu çıkış miline bağlayan kardan mafsalının merkezi etrafında salınır. Bu yarıçapların eşitsizliği nedeniyle kardan milinin eksenel hareketleri meydana gelir. Hakim çalışma modlarında eksenel yer değiştirmelerin değeri 2-5 mm'dir.

Araç titreşimleri sırasında kardan miline etki eden eksenel kuvvet Q'nun değeri aşağıdaki formülle belirlenir.

,

,

dsh ve dsh, çıkıntılar ve girintiler boyunca yuvaların çaplarıdır;

- spline bağlantısındaki sürtünme katsayısı.

Şekil: 19 Millerin dengesiz dönüşünü değerlendirmek için kardan tahrik şeması

katsayısı, yağlama maddesinin kalitesine bağlıdır. İyi yağlama ile \u003d 0,04 ... 0,6 (hesaplamada 0,05 alırız); zayıf yağlama ile \u003d 0.11 ... 0.12 (hesaplamada 0.115 alıyoruz). Sıkışma durumunda \u003d 0,4 ... 0,45 (hesaplamada 0,45 alırız). GAZ-2410 arabanın kardan tahrikinin yivli bağlantısı için Dsh \u003d 28 mm, dsh \u003d 25 mm.

O zaman eksenel kuvvetin değerleri şöyle olacaktır:

iyi yağlama ile  ;

;

zayıf yağlamalı  ;

;

sıkıştığı zaman  .

.

Kardan tahrikinde oluşan eksenel kuvvetler, dişli kutusu ve nihai tahrik yataklarını yükler. Eksenel hareket sırasında kayma sürtünmesinin yuvarlanma sürtünmesiyle (bilyeli yivler) değiştirildiği bir bağlantı olduğunda eksenel yükte bir azalma meydana gelecektir.

2.4. Dönme ve atalet momentinin tekdüzelik olmayışının tahmini

Dişli kutusunun (mil A) çıkış milini (mil A) ve kardan milini (mil B) bağlayan tek bir kardan mafsal için, millerin dönme açıları ve arasındaki ilişki (bkz. Şekil 19) ifade ile gösterilebilir.

.

.

Burada 1, söz konusu şaftların eksenleri arasındaki açıdır (eğim açısı). Bu ifadeyi farklılaştırarak elde ederiz

Millerin açısal hızları, zaman içindeki dönüş açısından türetilir. Bunu akılda tutarak, önceki ifadeden şaftların açısal hızları arasındaki oranı elde edebilirsiniz:

![]() .

.

Cebirsel dönüşümlerden sonra, tahrik edilen şaftın B açısal hızının tahrik şaftının A açısal hızına, tahrik şaftının dönme açısına ve şaftların yanlış hizalanma açısına bağımlılığını elde ederiz:

.

.

Bu bağımlılık, yalnızca 1 \u003d 0 olduğunda onlyA \u003d B olduğu anlamına gelir. Genel durumda, 1 0, yani, A şaftının muntazam bir dönüş hızında, şaft B düzensiz bir şekilde dönecektir. ЗначенияA ve B değerleri arasındaki fark miktarı sh1 şaftları arasındaki açıya bağlıdır. Şaft A'nın dönüş açısını ayarlayarak, şaftlar arasında sabit bir açıda ve tahrik şaftının sabit bir dönüş hızında şaft B'nin düzensiz dönüşünü tahmin etmek mümkündür.

Yukarıda belirtildiği gibi, tahrik hattı maksimum tork için hesaplanır. Motor, nM \u003d 2500 rpm'de maksimum tork geliştirir. Maksimum tork, birinci vitese geçildiğinde şanzıman yoluyla iletilir. Bu koşullar altında, tahrik mili A'nın dönme hızı aşağıdaki formülle belirlenir.

.

.

Millerin maksimum yanlış hizalama açısını - --1 \u003d 3 alıyoruz.

Şekil 20 Açısal hızların bağımlılığının grafikleri kardan milleri tahrik milinin dönüş açısından

a şaftının dönme açısına bağlı olarak B şaftının açısal hız değerleri Tablo 1'de sunulmuştur. Bağımlılık grafiği Şekil 20'de verilmiştir.

Tablo 1.

Tahrik milinin farklı dönme açılarında kardan millerinin açısal hızının değeri.

|

grad. |

|||||||||

B ve C şaftlarının dönme açıları arasındaki oran formundadır.

.

.

Şaftların yanlış hizalamalarının eşit olması durumunda, yani 1 \u003d 2 olduğunda, A ve C şaftlarının açısal hızları da eşit olacaktır. B milinin çatallarının konumunu ve menteşelerin önde gelen çatallarının birbirine göre 90 yer değiştirmesini hesaba katarak, A milinin konumundan dönme açısını sayarak elde ederiz,

Veya  .

.

Hesaba katıldığında  , elde edilen ifadeden, şaft A ve şaft C'nin dönme açıları arasındaki oranı buluyoruz:

, elde edilen ifadeden, şaft A ve şaft C'nin dönme açıları arasındaki oranı buluyoruz:

.

.

Bu bağımlılıktan, 1 \u003d 2 için,  ve dolayısıyla \u003d . Böylece, torkun iletildiği kardan milinin kendisi dengesiz bir şekilde dönmesine rağmen, ana dişli tahrik dişlisinin dönme homojenliği, dişli kutusunun ikincil şaftının eşit dönüşü ile sağlanır.

ve dolayısıyla \u003d . Böylece, torkun iletildiği kardan milinin kendisi dengesiz bir şekilde dönmesine rağmen, ana dişli tahrik dişlisinin dönme homojenliği, dişli kutusunun ikincil şaftının eşit dönüşü ile sağlanır.

Kabin hareket halindeyken, düzensiz dönüş nedeniyle, şaft B ek olarak bir atalet momenti ile yüklenecektir.

,

,

iA ve IB, dönen parçaların eylemsizlik momentleridir ve sırasıyla şaft A ve B'ye indirgenir.

2

Şekil: 21 Üniversal bağlantı traversinin tasarım diyagramı

.beş. Üniversal mafsal çaprazının hesaplanması

P kuvveti, üniversal mafsal çaprazının sivri ucuna etki eder (Şekil 21). Bu kuvvetin büyüklüğü formülle belirlenir.

,

,

burada R, haç ekseninden dikenin ortasına olan mesafedir, R \u003d 33 mm.

Kuvvet P, sivri uç üzerine etki ederek ezilmesine, bükülmesine ve kesilmesine neden olur. Başağın çökme gerilimi 80 MPa'yı, eğilme gerilimi - 350 MPa, kesme gerilimi - 170 MPa'yı geçmemelidir.

Kayma gerilmesi formül ile belirlenir

d, çivinin çapıdır, d \u003d 16 mm;

l dikenin uzunluğu, l \u003d 13 mm.

Başağın enine kesitinin bükülmesine karşı direnç momenti, formülle belirlenir.

Eğilme stresi

Kesme gerilimi

Gördüğünüz gibi, tüm voltajlar izin verilen değerleri aşmıyor.

Pimlere uygulanan P kuvvetleri ayrıca, n-n bölümünde gerilme gerilimlerine neden olan N'yi verir. GAZ-2410 üniversal bağlantı kesiti için, bu gerilimlerin ortaya çıktığı kesit alanı F \u003d 4,9 cm2'dir. Çekme gerilmeleri formül ile belirlenir

İzin verilen çekme gerilimi 120 MPa'dır. Gerçek voltaj izin verileni aşmıyor. Üniversal mafsal çaprazının pimlerinin ezme, bükme, kesme ve gerilimde eklemin çaprazlanması için normal çalışması sağlanır.

2

Şekil: 22 Üniversal mafsal çatalı hesaplama şeması.

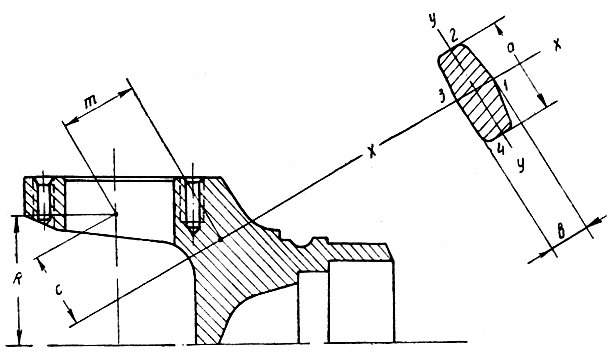

.6. Üniversal mafsal çatalının hesaplanması

Üniversal mafsal çatalının hesaplanmasını kontrol ederken, çatal kolunun zayıf bir bölümü seçilir. Üniversal mafsal çatalını hesaplamak için diyagram Şekil 22'de gösterilmektedir. Pençe, çapraz parçanın sivri ucundan P kuvvetini algılar. Bu kuvvetin etkisi altında, dikdörtgene yakın yapılan pençe bölümünde aynı anda eğilme ve burulma gerilmeleri ortaya çıkar.

Çizimden belirlenen kesitin uzunluğu ve genişliği sırasıyla a \u003d 45 mm, b \u003d 15 mm'ye eşittir. Kuvvetlerin hareketinin omuzları c \u003d 21 mm, m \u003d 3 mm'ye eşittir. Bir bölümün direnç momentlerini belirlerken gerekli olan katsayısı, bölümün uzunluğunun ve genişliğinin oranına bağlıdır. Belirli bir bölüm için (a / b \u003d 3) \u003d 0.268.

Üniversal mafsal çatalının pençesinin dikkate alınan bölümünde etki eden gerilmeleri belirlemek için, bölümlerin direnç momentlerinin belirlenmesi gerekir.

Kesitin x-x ekseni etrafında bükülmeye karşı direnç momenti (bkz.Şek.22)

Y-y ekseni etrafında eğilmeye karşı direnç momenti

1. ve 3. noktalardaki gerilmeleri belirlerken burulmaya karşı direnç momenti

2. ve 4. noktalardaki gerilmeleri belirlerken burulmaya karşı direnç momenti

2. ve 4. noktalarda eğilme gerilimi

1. ve 3. noktalarda eğilme gerilimi

2. ve 4. noktalarda burulma gerilimi

1. ve 3. noktalarda burulma gerilimi

Bölümün dikkate alınan noktalarında ortaya çıkan en büyük gerilmeler, malzemelerin direncinin deformasyon enerjisi teorisi ile belirlenir (4. kuvvet teorisi). Bu teoriye göre, 1. ve 3. noktalarda bükülme ve burulmadan kaynaklanan en yüksek gerilim

2. ve 4. noktalarda ortaya çıkan en yüksek gerilim

Tamamlanmış yapılardaki izin verilen gerilmelerin değerleri [] \u003d 50 ... 150 MPa'dır. Gördüğünüz gibi, 1. ve 3. noktalarda, gerçek gerilmeler izin verilen sınırların dışındadır. Sağlamak normal iş üniversal mafsal çatalları için kesitlerinde etki eden gerilmeleri azaltmak gerekir. Bu, kesitin boyutlarını artırarak, örneğin genişliğini artırarak elde edilebilir b. 1. ve 3. noktalarda bükülme ve burulmadan kaynaklanan en yüksek gerilme formülünden, kesit genişliğinin seçimi için aşağıdaki formülü elde edebilirsiniz:

.

.

Bölümün 1. ve 3. noktalarında sağlanması gereken stresi [] \u003d 140 MPa alalım. O zaman b değeri 16,9 mm'dir. Yani, üniversal mafsal çatalının normal çalışmasını sağlamak için, pençesinin bölümünün genişliği 2 mm artırılmalıdır.

2.7. İğne yatağına etkiyen izin verilen kuvvetin belirlenmesi

İzin verilen çaba formülle belirlenir

,

,

burada i, silindirlerin veya iğnelerin sayısıdır, i \u003d 29;

l, silindirin çalışma uzunluğu, l \u003d 1,4 cm;

d - silindir çapı, d \u003d 0,2 cm;

k, sertlik için bir düzeltme faktörüdür. Rockwell'e göre 59-60 olan yatak yuvasının çapraz parçalarının sivri uçlarının ve silindirlerin kendilerinin yuvarlanma yüzeylerinin sertliği ile k \u003d 1.

Saplamanın dakika başına devir sayısı formülle belirlenir (pervane şaftlarının eksenleri arasındaki açı için \u003d 3)

.

.

O zaman izin verilen çaba

Paragraf 2.5'te. çiviye etki eden gerçek kuvvet belirlendi. Üniversal mafsal çatalına aktarılır ve iğneli yatağı yükler. Değeri (P \u003d 13,8 kN), iğne yatağı yükleyen kuvvetin izin verilen belirli bir değerini aşmaz. Bu nedenle, normal yatak çalışması garanti edilir.

2.8. Kardan milinin kritik devir sayısının hesaplanması

Şaftın dönme ekseni ile ağırlık merkezi arasındaki küçük bir uyumsuzluktan kaynaklanan merkezkaç kuvvetleri nedeniyle şaft döndüğünde, yanal şaft kaybı meydana gelebilir. Dönüş hızı kritik olana yaklaştığında, şaftın yanal titreşimlerinin genliği artar ve şaft kırılabilir. Bu nedenle kardan mili üretim sırasında dengelenir.

Kritik açısal hızın değeri кр şunlardan etkilenir:

şaftın desteklerdeki sıkışmasının niteliği;

mafsallardaki ve yataklardaki boşlukların boyutu;

parçaların yanlış hizalanması;

borunun yuvarlak olmaması ve et kalınlığı ve bir dizi başka faktör.

Kendi ağırlığına eşit olarak eşit dağıtılmış yüke sahip sabit kesitli ve eğilme momentlerini algılamayan destekler üzerinde serbestçe uzanan bir şaft için

,

,

l, destekler arasındaki şaftın uzunluğu, l \u003d 1.299 m;

E - esneklik modülü, E \u003d 21011 N / m2;

I - şaft bölümünün atalet momenti;

m, şaft uzunluğu biriminin kütlesidir.

Hesaba katıldığında  Ne olmuş yani

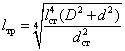

Ne olmuş yani  (D, d şaftın içi boş bölümünün dış ve iç çaplarıdır, sırasıyla 75 mm ve 71 mm'ye eşittir), kritik açısal hızı belirlemek için aşağıdaki formülü elde ederiz

(D, d şaftın içi boş bölümünün dış ve iç çaplarıdır, sırasıyla 75 mm ve 71 mm'ye eşittir), kritik açısal hızı belirlemek için aşağıdaki formülü elde ederiz

.

.

Ardından kardan milinin kritik hızı belirlenecektir.

Kardan milinin normal çalışması için, aşağıdaki koşulun ncr (1.15 ... 1.2) nmax olarak sağlanması gerekir. Burada nmax, kardan milinin maksimum dönüş hızıdır. GAZ-2410 için yaklaşık 5000 rpm olan maksimum motor hızına eşittir. Bu nedenle, ncr 5750 ... 6000 rpm'den az olmamalıdır. Gördüğünüz gibi bu durum karşılanmış ve kardan şanzımanın normal çalışması sağlanmıştır.

2.9. Üniversal mafsalın termal hesabı

Üniversal mafsal pimleri üzerindeki sürtünme işi ısınmasına neden olur. Isı dengesi denklemi aşağıdaki biçimde gösterilebilir:

l, kardan mafsala sağlanan güçtür, J / s;

dt, kardan mafsalın çalışma süresidir, s;

m, parçanın kütlesidir, kg;

c - parça malzemesinin özgül ısı kapasitesi (çelik için c \u003d 500 J / (kgC));

k ısı transfer katsayısıdır, bu hesaplamada k \u003d 42 J / (m2s);

F '' - ısıtılmış parçaların soğutma yüzeyi, m2;

- T1 evrensel bağlantısının ısıtılmış parçalarının sıcaklığı ile ortam havası T2, sıcaklığı arasındaki fark;

d - üniversal mafsalın ısıtılmış parçalarının sıcaklığındaki artış, .

Isı dengesi denkleminden, kardan mafsala sürtünme işi nedeniyle verilen ısının bir kısmının kardan mafsal parçalarının ısıtılmasına harcandığı görülmektedir. Bir kısmı da çevreye aktarılır. Termal hesabın amacı, kardan mafsal parçalarının çalışma süresine bağlı olarak ısınmasını belirlemektir. Bu ısıtma, \u003d T1 - T2 değeriyle belirlenir. Menteşe çalışmaya başlamadan önce parçalarının sıcaklığı ortam sıcaklığına eşit olarak alınır. Ortam havasının ısınma miktarını ve sıcaklığını bilerek menteşe parçalarının gerçek sıcaklığını belirleyebilirsiniz.

Isı dengesi denklemini oluşturmadan önce, kardan mafsal parçalarının soğutma yüzeyinin alanını bulmak gerekir. Bu alanı belirleme şemaları Şekil 23'te gösterilmektedir.

Soğutma yüzey alanları, basit düzlemsel geometrik şekillerin alanları olarak tanımlanır. Uydurdular:

dış yanak bölgesi Sout. n. \u003d 0.00198 m2;

iç yanak bölgesi Sint. n. \u003d 0,00156 m2;

yanal yanak bölgesi S tarafı. n. \u003d 0.0006 m2;

haç yüzeyinin yarısının alanı Scross'tur. \u003d 0.0009 m2.

Şekil: 23 Üniversal mafsalın ısıtılmış parçalarının ısı transfer yüzeyleri:

ve) -çatalın dış yanağı; b)- çatalın iç yanağı; at)- çatalın yan yanağı; d)- çapraz parça.

kardan mafsal parçalarının soğutma yüzeyinin toplam alanını belirlerken, çatalın iç yanak yüzeyinin, iğne yatağı üzerindeki çapraz parçanın sivri ucunu içerdiğinden, ısı transferi için tamamen kullanılmadığını dikkate almak gerekir. Yatak yarıçapı R \u003d 15 mm'dir. Daha sonra toplam alan belirlenecek

Ayrıca, ısı dengesi denklemini oluşturmak için, menteşede sürtünme tarafından üretilen ısının bir kısmının aktarıldığı bir parça kütlesine ihtiyaç vardır. Çalışma çiziminden belirlenen haç ağırlığı mcross'tur. \u003d 0.278 kg. Çatal yanağının kütlesi formülle belirlenebilir ( \u003d 7800 kg / m3 - parçaların malzemesinin yoğunluğu)

Bu durumda m parçalarının toplam kütlesi mcross olacaktır. + 4m yanaklar \u003d 1.018 kg.

Üniversal mafsala sağlanan güç L, formülle belirlenir.

,

,

mmax, motor tarafından geliştirilen maksimum torktur, Mmax \u003d 259,5 Nm;

i1 - vites kutusunun ilk dişlisinin dişli oranı, i1 \u003d 3,5;

- kilit ve çatal arasındaki sürtünme katsayısı, \u003d 0.03;

dsh - haç çivisinin çapı, dsh \u003d 0,016 m;

n, aşağıdaki formülle belirlenen, motor tarafından geliştirilen maksimum güçte üniversal mafsalın dönme hızıdır:

;

;

R, çatalın dönme ekseninden kuvvetin uygulama noktasına olan mesafesidir, R \u003d 0.036 m;

şaftlar arasındaki eğim açısıdır, \u003d 3.

Böylece, üniversal mafsala sağlanan güç eşit olacaktır.

Üniversal mafsalın ısınması formül ile belirlenir.

.

.

A parametresinin değeri

.

.

Bilinen tüm sayısal değerleri, üniversal mafsalın ısınmasını belirlemek için formüle yerleştirdikten sonra, üniversal mafsalın ısıtma ve çalışma süresi arasında aşağıdaki ilişkiyi elde ederiz:

.

.

Üniversal mafsal parçalarının ısınmasının çalışma zamanına bağımlılığı Tablo 2'de sunulmuştur. Bağımlılık grafiği Şekil 23'tedir.

Tablo 2.

Üniversal mafsal parçalarının çalışma zamanına bağlı olarak ısıtma değerleri.

|

Gimbal çalışma süresi |

||

Şekil: 23 Kardan mafsalın ısıtılmış parçalarının sıcaklığı ile ortam havasının sıcaklığı arasındaki farkın kardan mafsalın çalışma süresine bağlılığı.

Grafikten, menteşe işleminin başlamasından sonra parçaların ısınmasının kademeli olarak arttığı ve bir süre sonra yaklaşık olarak sabit ve 45.8'ye eşit ayarlandığı görülebilir. Bu, ısı üretimi süreçlerinin dengelenmesini ve bunun parça malzemesine ve çevreye atıldığını gösterir. GAZ-2410 kardan mafsallarının iğneli yatakları, TAD-17i veya TAP-15V dişli yağları ile yağlanır. Uygulamalarının sıcaklık aralığının üst sınırı yaklaşık 130 ... 135'dir. Ortam sıcaklığını 25'ye eşit alırsak, üniversal mafsal parçalarının sıcaklığı 4 saatlik çalışmadan sonra yaklaşık 70 olacaktır. Gres uygulama aralığının üst sınırını aşmadığı görülebilir. Bu nedenle, normal yağlama koşulları ve üniversal mafsalın normal çalışması sağlanır.

Sonuç

Kurs projesinin 2. paragrafında, GAZ-2410 arabasının kardan transmisyonunun bir doğrulama hesaplaması yapıldı. Bu hesaplamanın amacı, kardan şanzımanın çalışabilirliğini, aktarılan torkta aracın teknik özelliklerinde verilen nominal değerle karşılaştırıldığında 1,5 kat artarak test etmekti.

Hesaplama, yeni çalışma koşulları altında şunları gösterdi:

kardan milinin enine kesitinde ortaya çıkan kesme burulma gerilmeleri izin verilen değerleri aşmaz;

şaft uzunluğu biriminin bükülme açısı kabul edilebilir sınırlar içindedir;

Çapraz çapraz saplamaların ezme, kesme ve eğilme gerilmelerine ve üniversal mafsalın gerilme gerilimine izin verilir;

İğne yatağına etki eden gerçek kuvvet, hesaplanan maksimum olası değeri aşmaz,

kardan milinin kritik dönüş hızı ile kardan milinin normal çalışması için gerekli maksimum çalışma dönüş hızı arasındaki oran karşılanır;

kardan mafsal çalıştığında parçaların normal sıcaklığı sağlanır.

Tatmin edici olmayan sonuçlar yalnızca üniversal mafsal çatalı hesaplanırken elde edildi - bölümün tek tek noktalarındaki maksimum gerilimler izin verilen sınırların ötesine geçti. (bkz. madde 2.6). Normal çatal çalışmasını sağlamak için, bacaklarının enine kesit alanını artırmak gerekir. Büyütülmüş kesitin boyutları Bölüm 2.6'da verilmiştir.

Bu nedenle, GAZ-2410'un kardan transmisyonunun iletilen torkta 1,5 kat artışla çalışabilirliği, şanzımanın tasarımında pratik olarak hiçbir değişiklik yapılmadan (üniversal mafsalın pençe bölümündeki bir artış hariç) sağlanır. Bu, arabayı tasarlarken, aktarma organlarının (ve dolayısıyla tüm şanzımanın) "bir marjla" tasarlandığını gösteriyor. Hesaplama için ilk verileri seçerken, modernize edilmemiş arabaya 173 Nm tork geliştiren ZMZ-4021 motorunun takıldığı varsayıldı. Ancak kullanım kılavuzunda belirtildiği gibi 182 Nm tork geliştiren ZMZ-402 motor yerine takılabilir. Çeşitli güç ünitelerini kurarken, aracın şanzımanında değişiklikler yapılmaz. Bu çalışmada yapılan hesaplamanın sonuçlarına göre, GAZ-2410 arabasında, kardan şanzımanın tasarımında önemli değişiklikler olmaksızın, yaklaşık 260 Nm tork geliştiren bir motor takmanın mümkün olduğu görülebilir.

Edebiyat

Volga otomobilleri: Kullanım kılavuzu. - 7. baskı. - Gorki: Otomobil fabrikasının matbaası, 1990. - 176 s. - (Gorky Otomobil Fabrikası tasarım ve deneysel çalışma bölümü).

Anokhin V.I. Yerli arabalar. - M .: Makine Mühendisliği, 1968. - 832 s.

Başkardin A.G., Kravchenko P.A. Arabalar. İş Akışları ve Hesaplama Temelleri. - L .: LISI, 1981. - 58 s.

Zvyagin A.A., Kravchenko P.A. Araba tasarımı. Ders "Arabalar", bölüm 3. Sayı 1: araç şanzımanı. - L .: LISI, 1975. - 88 s.

Kısa bir otomobil referans kitabı. - 10. baskı, Rev. ve Ekle. - M .: Ulaşım, 1985. - 220 s., Hasta, Tab. - (Otomobil Taşımacılığı Devlet Bilimsel Araştırma Enstitüsü).

Osepchugov V.V., Frumkin A.K. Otomobil: Yapısal analiz, hesaplama öğeleri: Otomobil ve Otomotiv Endüstrisinde uzmanlaşmış üniversite öğrencileri için bir ders kitabı. - M .: Makine Mühendisliği, 1989. - 304 s., Ill.

GAZ - Tez \u003e\u003e Ulaşım

Güç bulaşmaşunları içerir: debriyaj, kutu dişli, gimbal yayın yapmak, ev yayın yapmak, diferansiyel ... güçte bulaşma... İktidarda bulaşma araba GAZ-51A kurulu ... ve dengede hesaplamalar ortalama gerçek ...

Onaylandı ve yürürlüğe koy

Emriyle Rostekhregulirovanie

RUSYA FEDERASYONU ULUSAL STANDARDI

OTOMOTİV ARAÇLARI

SÜRÜCÜ İLETİM ARAÇLARI ORTAKLI

EŞİT OLMAYAN AÇISAL HIZLAR

GENEL TEKNİK ŞARTLAR

Araçlar. Mafsallı araçların kardan dişlileri

nın-nin eşit olmayan açı hızları. Genel teknik gereksinimler

GOST R 52430-2005

Grup D25

OKS 43.040.50;

OKP 45 9128

Giriş tarihi

Önsöz

Standardizasyonun hedefleri ve ilkeleri Rusya Federasyonu 27 Aralık 2002 tarihli Federal Yasa N 184-FZ "Teknik düzenleme hakkında" ve Rusya Federasyonu ulusal standartlarının uygulanmasına ilişkin kurallar - GOST R 1.0-2004 "Rusya Federasyonu'nda Standardizasyon. Temel hükümler" ile kurulmuştur.

Standart hakkında bilgi

1. Federal Devlet Üniter Teşebbüsü tarafından geliştirildi "Kızıl Bayrak İşçi Araştırma Otomobil ve otomotiv enstitüsü"(FSUE" NAMI "), JSC" BELKARD ".

2. TC 56 "Karayolu Taşımacılığı" Standardizasyon Teknik Komitesi tarafından tanıtıldı.

3. Federal Teknik Düzenleme ve Metroloji Ajansı'nın 28 Aralık 2005 tarihli N 407-st Emri ile onaylandı ve yürürlüğe girdi.

4. İlk kez tanıtıldı.

1 kullanım alanı

Bu standart, GOST R 52051'e göre M ve N kategorilerindeki motorlu taşıtların (bundan böyle ATC olarak anılacaktır) transmisyonları için tasarlanmış eşit olmayan açısal hızlara sahip menteşelere sahip tahrik şaftları için geçerlidir. mekanizmalar.

Bu standart aşağıdaki standartlara referanslar kullanır:

GOST R 52051-2003. Mekanik araçlar ve römorklar. Sınıflandırma ve tanımlar

GOST 8.051-81. Ölçümlerin tekdüzeliğini sağlamak için durum sistemi. 500 mm'ye kadar doğrusal boyutları ölçerken hatalara izin verilir

GOST 9.014-78. Korozyon ve yaşlanmaya karşı birleşik koruma sistemi. Ürünlerin geçici korozyon önleyici koruması. Genel Gereksinimler

GOST 9.104-79. Korozyon ve yaşlanmaya karşı birleşik koruma sistemi. Boya ve vernik kaplamalar. Çalışma koşulları grupları

GOST 15.309-98. Ürün geliştirme ve üretime başlama sistemi. Üretilen ürünlerin test edilmesi ve kabulü. Temel Hükümler

GOST 15140-78. Boyalar ve cilalar. Yapışmayı belirleme yöntemleri

GOST 15150-69. Makineler, cihazlar ve diğer teknik ürünler. Farklı iklim bölgeleri için versiyonlar. İklimsel çevresel faktörlerin etkisi açısından kategoriler, çalışma koşulları, depolama ve nakliye.

Not. Bu standardı kullanırken, referans standartların kamu bilgi sistemindeki işleyişini - İnternette standardizasyon için Rusya Federasyonu ulusal organının resmi web sitesinde veya cari yılın 1 Ocak tarihi itibariyle yayınlanan yıllık olarak yayınlanan "Ulusal Standartlar" bilgi endeksine göre kontrol etmeniz önerilir. cari yılda yayınlanan ilgili aylık bilgilendirme tabelaları. Referans verilen belge değiştirilirse (değiştirilirse), bu standart kullanılırken değiştirilen (değiştirilen) belge tarafından yönlendirilmelidir. Referans verilen belge değiştirilmeden iptal edilirse, o zaman bağlantının verildiği hüküm, bu bağlantıyı etkilemeyen ölçüde geçerlidir.

3. Terimler ve tanımlar

Bu standartta aşağıdaki terimler karşılık gelen tanımlarla kullanılmaktadır:

3.1. Kardan sürücü: İki veya daha fazla kardan şaftı, ara desteklerden (gerekirse) oluşan ve torku bir üniteden diğerine iletmek için tasarlanmış, şaftların eksenleri çakışmayan ve göreceli konumlarını değiştirebilen ATS ünitesi.

3.2. Kardan mili: Şaftın uzunluğunu değiştirmek için bir mekanizmaya sahip olabilen elastik yarı kardan mafsallar dahil olmak üzere kardan veya yarı kardan mafsallı, bir boru veya çubuk şeklinde veya bir boru ve bir çubuk kombinasyonunda yapılmış bir şaft.

3.3. Kardan mafsal: Kesişen eksenlere sahip şaftları bağlamak ve değişken bir açıda torku iletme yeteneği sağlamak için tasarlanmış kinematik bir döner çift.

3.4. Çift kardan mafsal: Bağlantı yüzeyleri veya ortak bir parça aracılığıyla birbirine bağlanan eşit olmayan açısal hızlara sahip iki kardan mafsalından oluşan bir kinematik birim.

3.5. Pervane şaftı uzunluğu: mafsal flanşlarının bağlantı yüzeyleri arasındaki mesafe.

Notlar. 1. Menteşelerin veya diğer yapısal elemanların merkezleri arasındaki mesafenin şaftın uzunluğu olarak alınmasına izin verilir, örneğin, menteşenin merkezinden ara desteğin yatağının merkezine olan mesafe.

2. Kardan milinin uzunluğunu değiştirmek için bir mekanizma varsa, minimum uzunluğu, kardan milinin tam sıkıştırılmış konumunda flanşların bağlantı yüzeyleri arasındaki mesafe ve maksimum uzunluk için - kardan milinin minimum uzunluğunun toplam değeri ve uzunluk değiştirme mekanizmasında izin verilen maksimum hareket mesafesi olarak alınmalıdır.

3.6. Kardan milinin uzunluğunu değiştirme mekanizması: Kardan mili ile bağlanan üniteler arasındaki mesafe değiştiğinde kardan milinin uzunluğunu değiştiren bir cihaz.

3.7. Kardan mili uzunluğu: kardan milinin (kardan milleri) veya diğer yapısal elemanların bağlantı yüzeyleri arasındaki mesafe.

3.8. Kardan mili ara desteği: İki kardan mili milinin bağlantısını desteklemek için kullanılan bir mekanizma.

3.9. Kardan şanzımanın montaj açıları: yatay bir yüzeye yerleştirilmiş, toplam kütlenin aracın kardan transmisyonunun eklemlerindeki açılar.

3.10. Maksimum açı pivot açısı: pivot hareketi sırasında mümkün olan maksimum pivot açısı.

3.11. Pivot momenti: pivottaki göreceli açısal harekete karşı direncin üstesinden gelmek için gereken moment.

3.12. Kardan milinin uzunluğunu değiştirmek için mekanizmadaki eksenel hareket çabası: Kardan milinin torku ve (veya) eğilme momentleri ile yüklenmeyen mekanizma elemanlarının göreceli eksenel hareketi için gereken kuvvet.

3.13. Kardan mili çatallarının dönme açısı: kardan mili çatallarının deliklerinin eksenlerinin göreceli açısal yer değiştirmesi.

4. Ana parametreler ve teknik gereksinimler

4.1. Kardan dişlilerinin ana parametreleri:

Minimum uzunluk;

Maksimum uzunluk;

Menteşede maksimum dönüş açısı;

Uzunluğu değiştirmek için mekanizmada eksenel hareket çabası;

Dengesizlik;

Kalıcı deformasyon olmadan tork dayanımı;

Parçaları kırmadan tork dayanımı.

4.2. Kardan milinin kritik hızının hesaplanması Ek A'da verilmiştir.

4.3. Desteklerden her birine atıfta bulunulan kardan milinin müsaade edilen dengesizliği, bu desteklere atfedilebilen kütlesinin ürününü ve Tablo 1'de belirtilen özel dengesizliği aşmamalıdır.

tablo 1

Kardan milinin spesifik dengesizliğinin normları

┌───────────────────────────────────┬─────────────────────────────────────┐

│Maksimum hız Spesifik balanssızlık

│ şanzımandaki kardan mili, │ kardan mili desteğine, g x cm / kg, │

│-1│ artık yok│

├───────────────────────────────────┼─────────────────────────────────────┤

│ 25 dahil 500'e kadar

│Sv.500 "1500" │15│

│"1500"2500"│10│

│"2500"4000"│6│

└───────────────────────────────────┴─────────────────────────────────────┘

Notlar. 1. Borusu olmayan veya 300 mm'ye kadar boruya sahip kısa şaftlar için izin verilen dengesizlik, geliştiricinin tasarım belgelerinde (CD) belirtilmiştir.

2. Destekleri üzerine düşen kardan milinin dengesizliğinin hesaplanması Ek B'de verilmiştir. Hesaplamanın sonuçlarına göre (gerekirse), menteşelerdeki boşlukları, kardan mili veya kardan milinin uzunluğunu değiştirme veya kütlesini azaltma mekanizmasını azaltmak için tasarım optimize edilmelidir.

4.4. Kardan tahriki veya kardan mili tarafından iletilen maksimum tork, aşağıdakilere karşılık gelen tasarım belgesinde belirtilen değerleri aşmamalıdır:

Kardan transmisyonunun veya kardan milinin artık deformasyonlarının olmaması;

Kardan tahrikine veya kardan miline zarar vermez.

4.5. Kardan mili borusunun radyal salgısının izin verilen değerleri, menteşelerdeki radyal ve eksenel boşluklar, uzunluğu değiştirme mekanizmasındaki eksenel hareket kuvvetleri, menteşedeki dönme momenti, geliştirici işletmenin tasarım belgelerinde belirlenir.

4.6. Montajlı kardan tahrikleri GOST 9.104 gerekliliklerine göre boyanmalıdır.

İzin veriliyor boyanmayan yatak kafesleri, flanş boşlukları, haçlar, kulakların iç yüzeyleri ve çatal tıkaçları.

Tahrik mili flanşlarının bağlantı ve merkezleme yüzeyleri, üreticinin tasarım dokümantasyonunun gerekliliklerine uygun olarak boyamaya karşı korunmalıdır.

4.7. Kardan mili boyasının filminin yapışması GOST 15140'a göre 2 noktayı geçmemelidir.

4.8. Uygulanan boyalar ve vernikler, tahrik millerinin hava kurumalı boyalarla renklendirilmesine imkan tanımalıdır.

4.9. Sınırlı raf ömrüne sahip satın alınan ürünler, bu ürünlerin temini için belgelerde belirtilen süreler içerisinde tahrik millerinin montajı için kullanılmalıdır.

4.10. Kurulu yürüyen aksam kaynağı olmamalıdır daha az uygun amaçlandığı PBX kaynağı.

4.11. Şanzımanlara kardan millerinin izin verilen montaj açıları Ek B'de verilmiştir.

4.12. Kardan millerinin çatal-flanşlarının bağlantı yüzeylerinin şeklindeki izin verilen sapmalar, pervane tahrikleriyle bağlanan birimlerin flanşları Ek D'de verilmiştir.

5. Kabul kuralları

5.1. Ürünlerin kabul kontrolü (PC), üreticinin teknik kontrol servisi (STC) tarafından yapılır.

5.2. Kardan sürücüler ve elemanları, kabul kontrolünden sonra kabul testlerine (PSI) ve periyodik testlere (PI) tabidir. Testler GOST 15.309 ve üreticinin teknik dokümantasyonuna uygun olarak yapılır.

5.3. Tedarik sözleşmelerinin bağımsız bir kuruluş (müşteri veya tüketicinin temsilcisi) tarafından kabul edilmesini sağlaması durumunda, kabul, belirtilen temsilci ofisi tarafından üreticinin STK'sı eşliğinde gerçekleştirilir.

5.4. En az üç ürün üzerinde, en az altı ayda bir olmak üzere, kardan şanzımanlarının periyodik testleri yapılır. Pozitif test sonuçları temel modeller kardan şanzımanlarının tasarım seçeneklerine (modifikasyonlar, varyantlar) genişletilmesine izin verilir.

Aktarma organı modifikasyonlarının periyodik testleri, temel model testleri ile değiştirilebilir.

5.5. Testler sırasında doğrulanan parametreler (PSI, PI) Ek D'de verilmiştir.

5.6. Tüketici, kardan şanzımanlarının, birimlerinin ve parçalarının bu standardın gerekliliklerine ve geliştiricinin tasarım belgelerine uygunluğunu rastgele bir şekilde kontrol etme hakkına sahiptir.

Kontrol, STK kabul kontrolü kapsamında gerçekleştirilir.

6. Kontrol yöntemleri (test)

6.1. Tamlık, doğru montaj, kaynaklı dikişlerin görünümü, dış durum koruyucu kaplama, boruların ve ilgili parçaların yüzeyinde çatlak, ezik ve diğer mekanik hasarların olmaması, dengeleme plakalarının sabitlenmesi (Ek E'ye bakınız) görsel olarak kontrol edilir.

6.2. Doğrusal ve açısal boyutlar, GOST 8.051 tarafından belirlenen izin verilen maksimum hatalarla ölçülür.

6.3. Kardan mafsallarındaki dönme açıları ile kardan milinin çatallarının dönme açısı, +/- 1 ° hata ile açısal ölçümlerle ölçülür.

6.4. Kardan mili borusunun radyal salgısı, bağlantı yüzeyleri boyunca +/- 0.01 mm'lik bir hata ile ölçülür.

6.5. Menteşedeki radyal ve eksenel boşluklar veya bunların toplam değerleri, en az 0.01 mm'lik bir hassasiyetle ölçülür. Boşluk değerlerinin, "yatak çatalı" eklemlerindeki olası eksenel yer değiştirmeler (çapraz parçanın sivri uçları boyunca) dikkate alınarak, ara parçanın ve yatakların boyutlarının ölçümlerinin sonuçlarına göre belirlenmesine izin verilir.

6.6. Uzunluk değiştirme mekanizmasındaki eksenel hareket kuvveti, maksimum değerin% 5'i hassasiyetle belirlenir.

6.7. Pivot momenti, maksimum değerin% 2,5 doğruluğu ile belirlenir.

6.8. Kardan millerinin ve kardan mafsallarının mukavemetini değerlendirmek için, tasarım belgesinde belirtilen torktan değerinin% 2,5'i hassasiyetle etkilenirler.

6.9. Kardan milinin dengesizliği, 2 g x cm hassasiyetle 20 g x cm den daha az bir dengesizlikle, izin verilen değerin% 10 doğruluğu ile belirlenir.

6.10. Tahrik milleri dinamik olarak dengelenmelidir. Dinamik dengeleme modu, Tablo 1'de verilen dengesizlik normlarının sağlanması koşuluyla, kardan şanzımanın işletme geliştiricisi tarafından tasarım belgelerinde belirlenir.

6.11. Kardan tahrikleri, tüm şaftlar ve ara yataklar ile bir montaj olarak dengelenmelidir.

Üçten fazla üniversal mafsal ile üniversal mafsal millerinin ayrı dengelenmesi olasılığı, üreticinin tasarım belgelerinde belirtilmiştir.

6.12. Kardan millerinin uzunluğunu değiştirmek için bir mekanizma ile dengelenmesi, geliştiricinin tasarım belgelerinde belirtilen uzunlukta yapılmalıdır.

6.13. 5 kg'dan daha ağır kardan dişlilerinin çatal flanşları, kardan dişlisini geliştiricinin tasarım belgelerine göre monte etmeden önce ayrıca dengelenmelidir.

6.14. Dengeleme makinesine yeniden takarken, kardan milinin dengesizliği izin verilen değeri aşmamalıdır.

6.15. Dengesizlik kontrolü, terazi bölme değeri kontrol edildikten sonra gerçekleştirilir. Ölçüm aleti 6.9'a ve balans makinesinin doğru ayarına göre.

6.16. Kardan transmisyon boyasının filminin yapışması, GOST 15140'a göre kafes çentikleri yöntemi ile belirlenmelidir.

6.17. Haçların sivri uçlarının yüzey tabakasının sertliği, üreticinin metodolojisine göre kontrol edilir.

7. İşaretleme