Tìm kiếm toàn văn:

Home\u003e Coursework\u003e Transport

Giới thiệu 3

Bộ lặp 100, vì nó được gắn cố định vào trục bộ lặp 53, tuân theo cả chuyển động tịnh tiến và quay. Đường cong hình elip này đại diện cho đường bắt buộc mà đầu mũi vòng 118 phải di chuyển cùng với kim 101 để tạo thành đường may 401. Nghĩa là, điểm tâm 147 nằm ngoài đường kính bước của bánh răng hình khuyên.

Có thể sử dụng bất kỳ số lượng ốc vít điều chỉnh nào, chẳng hạn như vít khóa, kẹp, v.v. Điều tương tự có thể được nói đối với tất cả các đường cong elip được phác thảo bởi điểm trung tâm lối ra 147 của quả bóng có nghĩa là. Việc cân bằng các phương tiện của cardan mô-đun được thực hiện với mục đích giảm thiểu hoặc trường hợp tốt nhất loại bỏ ảnh hưởng của lực quán tính đến chất lượng của hệ thống. Người ta nhận thấy rằng mức độ mà các lực quán tính chưa phân giải có thể được giảm thiểu hoặc loại bỏ sẽ phụ thuộc vào con đường cụ thể mà công việc được thực hiện.

1. Tổng quan về thiết kế 5

1.1. Các yêu cầu cơ bản đối với việc truyền cardan và phân loại chúng. số năm

1.2. Cardan truyền với bản lề không bằng nhau vận tốc góc 8

1.3. Cardan truyền động với các khớp vận tốc không đổi. mười lăm

1.4. Vật liệu của các bộ phận chính của xe trượt 26

1.5. Lựa chọn nguyên mẫu 26

Nếu lực quán tính trong hệ thống không được cho phép, sự hiện diện của chúng có thể dẫn đến dao động và đảo chiều tải, do đó có thể gây ra tăng ứng suất trong các phần tử và va chạm giữa các phần tử được lắp đặt tự do. Điều này dẫn đến tiếng ồn và mức độ mài mòn cao hơn và giảm độ mòn mỏi trên các bộ phận chịu tải.

Hệ thống có thể được cân bằng từ hai hướng khác nhau. Cách tiếp cận đầu tiên là ở cấp độ lý thuyết, cố gắng dự đoán trạng thái của các lực quán tính chưa giải quyết và phát triển các giải pháp của chúng trước khi sản xuất thực tế các bộ phận thành phần. Phương pháp thứ hai sử dụng các bộ phận thực tế và phân tích lực quán tính chưa giải quyết của chúng do dung sai chế tạo, ví dụ với máy cân bằng. Phương pháp thứ hai này rõ ràng là nổi tiếng trong lĩnh vực nghệ thuật và do đó sẽ không cần thảo luận thêm.

2. Kiểm tra tính toán ổ đĩa cardan của xe GAZ-2410 28

2.1. Chế độ tải 28

2.2. Xác định ứng suất xoắn và góc xoắn trục các đăng 29

2.3. Xác định lực dọc trục tác dụng lên trục các đăng 30

2.4. Ước tính độ không đồng đều của chuyển động quay và mômen quán tính 31

2.5. Tính toán mặt cắt ngang chung 35

Sử dụng cách tiếp cận lý thuyết, một mô hình lý thuyết của thiết bị truyền Cardan có thể được phát triển. Trong mô hình cụ thể này, bằng cách hiểu các lực quán tính chưa giải quyết, người ta có thể sự lựa chọn thông minh vòng bi, và việc lựa chọn và phân phối vật liệu để có được mức ứng suất hợp lý. Ngoài ra, một khối lượng các phần tử khác nhau có thể được phân giải để phân giải các lực quán tính. Bước đầu tiên trong việc phát triển một mô hình lý thuyết là thiết lập chế độ hoạt động và chức năng của hệ thống truyền dẫn gimbal.

Ví dụ, các đường đi khác nhau là đường thẳng, hình xoắn ốc, hình elip hoặc sự kết hợp của hình xoắn ốc và hình elip. Do đó, trước khi thiết kế thực tế, chuyển động của các phương tiện làm việc được nắm bắt hoặc xác định. Do đó, tỷ lệ hình học của các phần tử bánh răng Cardan được thiết lập. Để tạo điều kiện thuận lợi cho việc phát triển một mô hình toán học, một số giả thiết được đưa ra về các đặc tính vật lý của hệ thống đang được xem xét. Đầu tiên, tất cả các yếu tố của cơ chế được coi là cứng nhắc. Các tác động làm lệch hướng được coi là không đáng kể về ảnh hưởng của chúng đối với cân bằng quán tính.

2.6. Tính toán ngã ba khớp chung 37

2.7. Xác định lực cho phép tác dụng lên ổ trục kim 39

2.8. Tính toán số vòng quay tới hạn của trục các đăng 40

2.9. Tính toán nhiệt của mối ghép vạn năng 41

Kết luận 47

Văn học 49

Thực hiện tính toán kiểm tra bộ truyền động cardan của ô tô GAZ-2410 "Volga" với sự tăng mômen truyền lên 1,5 lần.

Thứ hai, tần số tự nhiên của tất cả các phần tử được coi là cao hơn tần số hoạt động bình thường của gimbal. Thứ ba, khối lượng của các thành phần cơ học khác nhau được tập trung. Do đó, chỉ cần phân tích động một số điểm rời rạc. Tất nhiên, cục máu đông bao gồm sự tập trung của tất cả các nguyên tố, được tạo khối ở tâm trọng lực của nó. Cuối cùng, vận tốc góc chính trục đầu vào trục truyền động được giữ không đổi.

Sau đó, các lực động của quán tính của chính nhóm chính được phân tích. Các lực này sau đó được chồng lên nhóm cơ sở thứ hai, và nhóm này cân bằng. Các lũy thừa kết quả sau đó được chồng lên một nhóm cơ sở thứ ba, nhóm này cuối cùng được cân bằng. Nhóm cơ sở thứ hai bao gồm tay quay nhỏ hoặc bánh răng 506 và mọi thứ xảy ra. Nhóm cơ bản thứ ba bao gồm tay quay chính hoặc trục truyền động chính 508 và tất cả các thành phần được chế tạo theo cách này. Trong mỗi nhóm chính này, các khối lượng được tập trung theo cách để duy trì các tính chất quán tính giống như nhóm thực tế.

Giới thiệu

Chiếc xe đóng một vai trò quan trọng trong cuộc sống của con người. Hầu như ngay từ khi được phát minh, nó đã ngay lập tức chiếm một trong những vị trí hàng đầu trong nền kinh tế quốc dân. Ngành công nghiệp ô tô đang phát triển với tốc độ rất nhanh. Các công nghệ tiên tiến nhất được sử dụng trong sản xuất ô tô.

Cần lưu ý rằng một tính năng đặc trưng của sản xuất xe hơi, đặc biệt là trong những năm gần đây, là định hướng của nó đối với một người tiêu dùng cụ thể. Do đó, một số lượng lớn các sửa đổi của cùng một mô hình cơ bản xuất hiện, khác nhau về một số lượng nhỏ các thông số. Xu hướng này đặc biệt rõ ràng đối với các công ty nước ngoài, nơi người mua có thể xác định được bộ nguyên chiếc của chiếc xe. Đây không phải là đặc trưng cho ngành công nghiệp ô tô trong nước, và đặc biệt là sản xuất xe du lịch. Mặc dù nhiều "gia đình" ô tô đã xuất hiện gần đây (chẳng hạn như tại Nhà máy xây dựng ô tô Volga), một số lượng đáng kể các mẫu xe cũ vẫn còn. Trong điều kiện này, việc "thay đổi" máy móc trở nên cấp thiết. Chủ sở hữu độc lập thực hiện các thay đổi đối với thiết kế của xe, cố gắng điều chỉnh nó càng nhiều càng tốt với các điều kiện vận hành. Đây có thể là một sự thay đổi về loại phần thân, việc lắp đặt một thiết bị mới để thay thế một thiết bị cũ đã cạn kiệt tài nguyên và khác với thiết bị sau ở một số chỉ số, v.v. Những thay đổi về thiết kế ban đầu của xe kéo theo sự thay đổi về chế độ vận hành, tải trọng lên các bộ phận cấu thành của nó. Các điều kiện làm việc mới sẽ khác với những điều kiện đã được xác định trong quá trình thiết kế xe. Do đó, cần phải kiểm tra hoạt động của các đơn vị xe trong các chế độ mới này.

Tất cả điều này dẫn đến một mô hình lý thuyết đơn giản hóa của gimbal, trong đó một số khối lượng tập trung có mối quan hệ vị trí nhất định với nhau đại diện cho một cơ chế thực. Tuy nhiên, trục truyền động chính 508 và trục bánh răng 506 được định hướng so với hệ tọa độ cục bộ. Góc 510 đại diện cho số lượng xiên. Điều này liên quan đến việc sử dụng một phép biến đổi tọa độ để di chuyển từ hệ thống này sang hệ thống khác.

Cả hai hệ tọa độ đều cố định và không di chuyển theo bất kỳ cách nào đối với bất kỳ phần tử bánh răng Cardan nào khi chúng đi qua chu kỳ làm việc. Cả hai hệ tọa độ địa phương và toàn cầu đều có điểm gốc tại tâm 512 của phương tiện chịu lực chính. Các mặt phẳng đề xuất, trong đó các thành phần cơ bản khác nhau hoạt động, được xác định bởi hai trục của một hệ tọa độ nhất định. Với mô hình lý thuyết được chấp nhận, các phương trình toán học có thể được phát triển để xác định các đặc tính động học của nó.

Mục đích của công việc này là thực hiện tính toán kiểm tra bộ truyền cardan của ô tô GAZ-2410 với sự gia tăng mômen truyền. Sự gia tăng mô-men xoắn được truyền có thể được giải thích bằng cách lắp một hộp số khác với tỷ số truyền cao hơn hoặc lắp một động cơ mới. Sau này thường gặp trong thực tế. Động cơ cũ có thể cạn kiệt hoàn toàn tài nguyên của nó và một động cơ mới với hiệu suất cao hơn có thể được lắp vào vị trí của nó. Nhu cầu để động cơ phát triển nhiều mô-men xoắn hơn có thể là do nhu cầu vượt qua nhiều lực cản hơn trong khi lái xe (vận hành xe tăng tải do trang bị lại thân xe, sử dụng rơ-moóc không đúng tiêu chuẩn, v.v.), mong muốn cải thiện đặc tính tăng tốc. Trong trường hợp đặc tính của động cơ có những thay đổi đáng kể, cần phải kiểm tra khả năng hoạt động của bộ truyền động cơ trong điều kiện vận hành mới, vì theo thông số của nó có thể không truyền được mômen xoắn tăng lên. Trong trường hợp này, cần phải thay đổi thiết kế của nó.

Vì lực quán tính của bộ vòng có nghĩa là 500 và các thành phần khác trong nhóm chính thứ nhất không thể dễ dàng cân bằng bên trong, nên trọng lượng được chuyển sang trục bánh răng. Điểm có khối lượng tập trung của nó được biểu diễn trong các tương tác lực này tương ứng với hai phương tiện 536 và 538 có tốc độ quay gấp đôi và phương tiện truyền lực. Bộ phận tải trọng quán tính vòng 500 được truyền qua một điểm lực, tức là phương tiện truyền lực 504 và hai phương tiện tốc độ kép, mô phỏng một giá đỡ trục bánh răng hoặc tay quay nhỏ.

Mục đích của công việc không chỉ là kiểm tra hiệu quả của bộ truyền động cardan với sự gia tăng mômen truyền và đề xuất những thay đổi trong thiết kế của nó trong trường hợp kết quả không đạt yêu cầu. Việc phân tích các cấu trúc hiện có cũng được thực hiện, giả định làm quen chi tiết và chuyên sâu với các đơn vị, các đơn vị có thiết kế tương tự đối tượng thiết kế, với những thành tựu mới nhất trong lĩnh vực này, với triển vọng phát triển của các cấu trúc đang được xem xét. Điều quan trọng nữa là phải nắm vững và thực hành các phương pháp tính toán xác minh các đơn vị, hệ thống xe khi điều kiện hoạt động thay đổi, để có thể sử dụng trong các hoạt động tiếp theo.

Bánh răng vành đai 524 không được coi là lực tương tác trong phân tích động học và chỉ đóng vai trò là bộ giới hạn não bộ cho trục bánh răng. Do bánh răng 506 được giữ ở vị trí công xôn và cũng do hạn chế về không gian, nên việc cân bằng lực quán tính chưa phân giải trong hai mặt phẳng là không dễ dàng. Do đó, việc phân tích toán học của các tay quay nhỏ được thực hiện trên một mặt phẳng. Khối lượng gấp khúc của trục với tốc độ quay gấp đôi tốc độ quay của trục và bản thân trục truyền động được bỏ qua tại thời điểm hiện tại vì chúng nằm trên đường quay.

1. Tổng quan về thiết kế

Bộ truyền động Cardan được sử dụng trong hộp số của ô tô để truyền lực cho các cơ cấu, các trục của chúng không đồng trục hoặc nằm ở một góc và vị trí tương đối của chúng có thể thay đổi trong quá trình chuyển động. Bộ truyền động Cardan cũng được sử dụng để dẫn động các cơ cấu phụ trợ, chẳng hạn như tời. Đôi khi vô lăng được kết nối với cơ cấu lái với sự trợ giúp của bộ truyền động cardan. Bộ truyền động cardan bao gồm ba yếu tố chính: khớp cardan, bò và các giá đỡ của chúng.

Ba mối quan hệ vị trí động học có thể được thiết kế để trục hỗ trợ 506, đối trọng và 518 điểm và 520 điểm gộp và về mặt tương tác lực lượng lao động... Ba mối quan hệ này xác định rõ ràng mối quan hệ của các biến độc lập với các biến phụ thuộc. Một động học khác là bộ lặp có nghĩa là tỷ lệ quay đối với biến độc lập để xác định đầy đủ hệ thống con này. Góc 528 xác định số lượng của vòng quay này.

Góc 544 xác định mối quan hệ góc giữa bánh răng 506 và tọa độ cục bộ Mối quan hệ này được cố định bởi ràng buộc của bánh răng 546 và sự ăn khớp với bánh răng 524. Đạo hàm bậc nhất của bốn tỷ số này sẽ cho tốc độ xáo trộn. Đạo hàm thứ hai sẽ tăng tốc những điểm này. Rõ ràng là tất cả các khối lượng đã phát triển và các mối quan hệ hình học đều được thiết lập ở dạng tổng quát, cho phép bạn thực hiện các thay đổi đối với bất kỳ biến nào để tối ưu hóa hệ thống.

1.1. Các yêu cầu cơ bản đối với việc truyền cardan và phân loại chúng.

Các yêu cầu cơ bản sau đây được áp dụng đối với bánh răng cardan (KP):

truyền mô-men xoắn mà không tạo ra tải bổ sung trong truyền động (uốn, xoắn, rung, dọc trục);

khả năng truyền mômen quay mà vẫn đảm bảo bằng nhau về vận tốc góc của trục dẫn động và trục dẫn động, không phụ thuộc vào góc giữa các trục được kết nối;

Tức là trục bánh răng 506 được coi là cân bằng về trục chính của nó. rằng khi mômen xung quanh trục bánh răng 506 bằng không, vectơ lực không đổi sẽ quay hướng tâm quanh trục chính với vận tốc góc của trục chính. Phân tích lực quán tính của trục chính 508 được thực hiện trong hai mặt phẳng. Bước đầu tiên để giải quyết các lực quán tính của trục chính là truyền tất cả các lực tạo thành của trục bánh răng 506 đến các điểm 536 với một lực du và các mômen tác dụng lên trục chính 508 tại tâm 512 của ổ trục chính 514 trong hai mặt phẳng bằng không, trục chính có thể coi là cân bằng cả tĩnh và động.

hiệu quả cao;

không ồn ào;

yêu cầu chung cho bộ phận thành phần hộp số - truyền mômen xoắn đáng tin cậy, mômen quán tính nhỏ nhất, tản nhiệt tốt khỏi bề mặt ma sát.

Để đáp ứng các yêu cầu này trong các điều kiện vận hành khác nhau đối với các loại xe khác nhau, có các chương trình truyền động cardan khác nhau.

Vì lực quán tính và truyền lực tác dụng lên trục chính 508 không đổi trong suốt chu kỳ làm việc nên trục chính chỉ cần cân bằng ở một vị trí. Khối lượng đối trọng trục chính 530 có thể được điều chỉnh độc lập trong hai mặt phẳng cân bằng. Lưu ý rằng điểm 542 kéo dài vào mặt phẳng của trang. Một số khía cạnh quan trọng xuất hiện từ phân tích này. Đầu tiên, cần lưu ý rằng khối lượng của đối trọng, ví dụ 520, có thể được giảm bớt và nằm xa trục quay hơn và vẫn duy trì trạng thái cân bằng quán tính của nó.

Truyền cardan đóng. Đối với các loại xe mà mômen phản lực trên trục sau do ống dẫn lên thì bộ truyền động cardan được đặt bên trong ống. Đôi khi ống này còn làm nhiệm vụ truyền lực đẩy. Vì chiều dài của trục các đăng trong thiết kế này không thay đổi theo chuyển động tương đối của thân và trục sau, nên không có kết nối bù (ống lồng) trong loại trục các đăng này và chỉ sử dụng một khớp chân vịt. Trong trường hợp này, sự quay không đều của trục các đăng ở một mức độ nào đó được bù đắp bằng tính đàn hồi của nó. Sơ đồ truyền như vậy được thể hiện trong Hình 1, a. Có thiết kế xe du lịch, trong đó mối liên kết giữa hộp số và truyền lực chính được thực hiện bằng trục xoắn, không có mối ghép các-te. Điều này có thể thực hiện được trên các loại xe có lắp bánh răng chính ở phía sau (Volvo-600). Tuy nhiên, các thiết kế mô tả ở trên của ổ đĩa cardan không phổ biến.

Thực tế này có thể được sử dụng trên trục bánh răng 506 để giảm lực quán tính không đổi đến giá trị thấp hơn, do đó giảm thiểu ứng suất trên các ổ trục tốc độ kép. Điều này dẫn đến nhiều hơn dài hạn dịch vụ mang và hơn thế nữa cấp thấp ứng suất trong các bộ phận tương ứng. Thứ hai, từ phân tích này rõ ràng là không cần cân bằng trục bánh răng trong hai mặt phẳng, thay vào đó chỉ cần cân bằng tĩnh. Trạng thái cân bằng kết quả trên trục chính 508 giống nhau cho dù trục bánh răng 506 có cân bằng động hay không.

Mở ổ đĩa cardan. (Hình 1, b) Đối với ô tô mà mômen phản lực được nhận biết bằng lò xo hoặc thanh phản lực, bộ truyền động cơ phải có ít nhất hai bản lề và một kết nối bù, vì khoảng cách giữa các bản lề thay đổi trong quá trình chuyển động. Bánh răng hai, ba và nhiều bản lề được sử dụng (loại sau tương đối hiếm). Trên các xe có trục cơ sở dài với khoảng cách lớn giữa các bộ phận, người ta sử dụng bộ truyền động cardan, bao gồm hai trục - trục trung gian và trục chính. Điều này là cần thiết vì việc sử dụng một trục dài có thể dẫn đến rung động ngang nguy hiểm, do sự trùng khớp của vận tốc góc tới hạn của nó với trục vận hành. Trục sơ khai có tốc độ tới hạn cao hơn. Trục trung gian được lắp đặt trên một giá đỡ trung gian, phải có độ đàn hồi nhất định. Điều này là cần thiết vì khối công suất của ô tô (động cơ, ly hợp, hộp số), lắp trên đệm đàn hồi, có một số tự do cả trong mặt phẳng thẳng đứng và mặt phẳng ngang. Trên một số ô tô, người ta sử dụng các giá đỡ trung gian có ổ trục lắp cứng trong vỏ, nhưng bản thân vỏ trong trường hợp này có thể lắc lư trên các trục, được kết nối với giá đỡ được cố định vào khung chéo.

Phân tích trên có thể được áp dụng cho ít nhất bốn phương tiện làm việc khác nhau và các lối thoát tương ứng của chúng. Mỗi con đường hoặc phong trào khác nhau này thể hiện những thái độ và thách thức riêng của nó. Ví dụ, cho chuyển động trực tiếp hoặc đầu ra của phương tiện làm việc, phân tích cân bằng là đơn giản. Tuy nhiên, có tính đến dung sai chế tạo, v.v. Cần hiểu rằng những thành tựu lý thuyết không bao giờ có thể đạt được một cách tuyệt đối mà chỉ đến gần chúng.

Tuy nhiên, như đã giải thích trước đây, không chỉ phương tiện làm việc trên trục chính của thanh vòng lặp 500 phải được thực hiện mà còn phải được quay tại chỗ. Điều này dẫn đến mô men quán tính quay tác dụng lên trục chính của phương tiện vòng lặp. Cân bằng theo cách thông thường sẽ không giải quyết được điểm này.

Về mặt động học, các khớp cardan có vận tốc góc không bằng nhau (không đồng bộ) và bằng nhau (SHRUS) được phân biệt. Các khớp vận tốc góc không đều được sử dụng trong bánh răng khi trục dẫn động nghiêng một góc không quá 20. Mối ghép vạn năng không đồng bộ có chữ thập trung gian được sử dụng rộng rãi. Ngoài ra còn có các mối ghép đa năng không đồng bộ, khác với các mối ghép đơn giản ở chỗ bù trục được thực hiện trong chúng trong chính cơ cấu khớp chứ không phải trong kết nối spline. Các khớp nối Cardan có vận tốc góc bằng nhau dùng trong truyền động lái và đồng thời các bánh lái của ô tô, góc nghiêng của trục dẫn động, tùy theo thiết kế của bản lề, có thể tới 45. Một số khớp nối CV cũng được chế tạo đa năng, với một thiết bị bù bên trong cơ cấu.

Cùng với khớp cardan, khớp bán cardan cũng được sử dụng. Khớp bán cardan đàn hồi được lắp đặt chủ yếu trong các ổ đĩa cardan của ô tô du lịch, và tùy theo thiết kế, góc nghiêng của trục có thể từ 8 đến 10. Bản lề bán cardan cứng được sử dụng để bù đắp cho sự thiếu chính xác trong việc lắp đặt các cơ cấu được kết nối trong trường hợp cơ cấu sau được lắp đặt trên một cơ sở không đủ cứng. họ đang khớp nối bánh răng... Góc nghiêng trục không quá 2 не.

Sơ đồ phân loại chung cho các khớp nối cardan được thể hiện trong Hình 2.

1.2. Truyền động Cardan với các khớp có tốc độ góc không bằng nhau

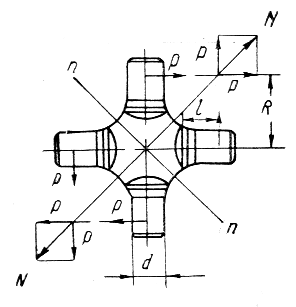

Nhân vật: 3 Sơ đồ của khớp chung

bản lề Ardan được gọi là khớp nối, với sự trợ giúp mà chuyển động quay được truyền từ trục này sang trục khác với góc nghiêng thay đổi giữa các trục.

Khớp cardan vận tốc góc không bằng nhau (Hình 3) bao gồm phuộc dẫn động 2 và dẫn động 4 được kết nối trục với nhau bằng một chữ thập 3. Phuộc dẫn động được kết nối cứng với trục dẫn động 1 và phuộc dẫn động được kết nối cứng với trục dẫn động 6 (cứng hoặc sử dụng kết nối trục dẫn động 5 để thay đổi độ dài của nó). Mômen xoắn từ trục 1 đến trục 6, các trục của chúng nằm ở một góc , bản lề truyền do chuyển động quay của phuộc dẫn động so với trục B-B và vượt qua họ hàng trục A-A... Tuy nhiên, trục được điều khiển quay không đều - với sự tăng tốc và giảm tốc. Kết quả là, tải động bổ sung có thể phát sinh trong bộ truyền, đôi khi vượt quá mômen truyền.

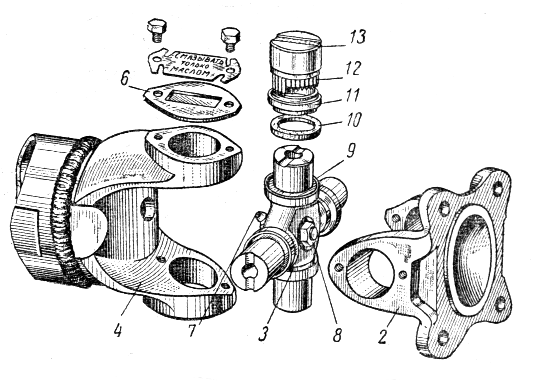

Ứng dụng rộng rãi trong ổ đĩa cardan ô tô nội địa có các khớp nối phổ thông đơn giản cứng nhắc trên vòng bi kim. Một mối nối như vậy bao gồm hai dĩa thép và một thanh chéo có ổ trục kim, kết nối dĩa với một trục (Hình 4). Chén thép 13 với vòng bi kim 12 được lắp vào các chốt được gia công cẩn thận của chữ thập 3. Các kim bạc đạn từ đầu bên trong nằm trên vòng đệm đỡ 11. Bát được bịt kín trên thanh ngang bằng một miếng đệm cao su 10 được lắp vào thân kim loại 9, được đặt trên thanh ngang. Chữ thập có kính được cố định trong tai của dĩa 2 và 4 bằng các vòng giữ hoặc tấm 6 bằng vít. Các ổ trục chữ thập được bôi trơn qua bộ tiếp dầu trung tâm 7, từ đó dầu đi đến các ổ trục qua các rãnh trong bộ phận chữ thập. Để loại bỏ áp suất dầu quá mức, một thân có van an toàn 8 được luồn vào thanh ngang.

Các mối nối Cardan trên ổ trục kim được sử dụng kiểu hở và thường không được phủ bằng các lớp vỏ bảo vệ. Trên một số loại xe, khớp nối cardan được trang bị một nắp bảo vệ bao bọc nó, loại bỏ sự nhiễm bẩn. Ngoài ra, hiện nay, một số xe ô tô sử dụng khớp nối cardan không cần bôi trơn định kỳ thường xuyên trong quá trình vận hành. Họ sử dụng một loại mỡ được giữ cố định bằng một con dấu đệm đáng tin cậy. Dầu mỡ được cho vào các cốc có vòng bi kim khi lắp ráp bản lề hoặc các vết lõm nhỏ ở các đầu gai. Không có phụ kiện hoặc van dầu mỡ trong các bản lề này. Đôi khi bộ lọc dầu hoặc lỗ ren được giữ lại và bộ lọc dầu bị thiếu. Mỡ được bơm vào sẽ lấp đầy khoang chữ thập và đi đến các ổ trục, và phần dư thừa được ép ra ngoài thông qua các con dấu "dòng chảy" của tuyến cao su.

Nhân vật: 4 Các chi tiết của khớp vạn năng có vận tốc góc không bằng nhau

cần lưu ý rằng với sự gia tăng góc giữa các trục của trục, hiệu quả của bản lề giảm mạnh. Ở một số ô tô, để giảm góc này, động cơ được đặt ở vị trí có độ dốc 2-3. Đôi khi cho cùng một mục đích trục sau đặt sao cho trục truyền động chính nghiêng một chút.

Tuy nhiên, không thể chấp nhận được việc giảm góc giữa các trục xuống 0, vì điều này có thể dẫn đến hỏng bản lề nhanh chóng do tác dụng ngâm nước muối của các kim ổ trục trên bề mặt mà chúng tiếp xúc.

Hiệu quả ngâm nước muối của kim tăng lên khi có tổng độ hở lớn, khi kim mang bị lệch và tạo ra áp suất cao trên gai nhọn. Người ta tin rằng tổng độ hở của kim phải nhỏ hơn một nửa đường kính của kim mang. Các kim mang được khớp với cùng kích thước dung sai. Không được phép định vị lại hoặc thay thế các kim riêng lẻ.

Chữ thập khớp phổ quát phải được căn giữa một cách hoàn hảo. Điều này đạt được bằng cách cố định chính xác kính 13 (xem Hình 4) bằng cách sử dụng các vòng giữ hoặc nắp, được bắt vít vào các nĩa bản lề. Không thể chấp nhận được sự hiện diện của khoảng cách giữa các đầu gai của chữ thập và đáy của cốc, vì điều này dẫn đến sự mất cân bằng thay đổi của trục các đăng trong quá trình quay của nó. Đồng thời, vặn quá chặt cốc có thể gây xước ở đầu gai và đáy cốc, cũng như xiên kim.

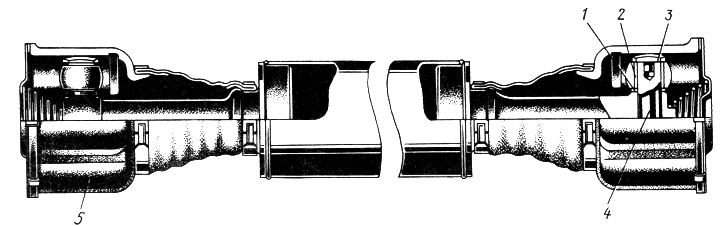

Nhân vật: 5 Trục Cardan với hai khớp nối đa năng

Trong một số trường hợp, chuyển động dọc trục, bù đắp cho sự thay đổi chiều dài của trục các đăng, tốt hơn là không cung cấp kết nối có trục, mà là trực tiếp với thiết kế của khớp cardan - một bản lề như vậy được gọi là phổ quát. Hình 5 cho thấy một trục các đăng có hai khớp vạn năng, một chốt rỗng 4 được ép vào lỗ đầu trục, trên đó hai con lăn hình cầu 1 được gắn trên các ổ kim 2. Phích cắm định tâm 3 có mặt cầu được lắp vào các lỗ của chốt 4. Trong vỏ 5 của bản lề có hai rãnh có tiết diện hình trụ bằng bán kính của con lăn. Khi quay ở một góc, chốt 4 có khả năng, ngoài khả năng quay quanh trục của nó, có thể nghiêng và trượt trên các con lăn hình cầu dọc theo các khe. Trong một bản lề như vậy, chuyển động dọc trục đi kèm với tổn thất ma sát thấp hơn đáng kể so với trong kết nối spline.

Nhân vật: 6 Truyền động cardan với khớp bán cardan đàn hồi

khớp bán cardan đàn hồi cho phép truyền mômen xoắn từ trục này sang trục khác, nằm ở một góc nhất định, do sự biến dạng của liên kết đàn hồi nối cả hai trục. Liên kết đàn hồi có thể là cao su, cao su-vải hoặc cao su, được gia cố bằng cáp thép. Trong trường hợp thứ hai, khớp bán cardan có thể truyền một mômen xoắn đáng kể và ở một góc lớn hơn một chút so với hai trường hợp đầu. Ưu điểm của khớp bán cardan là: giảm tải trọng động trong bộ truyền với tốc độ thay đổi rõ rệt; không cần bảo trì trong quá trình hoạt động. Do tính đàn hồi của nó, một bản lề như vậy cho phép một chuyển động dọc trục nhỏ của trục các đăng. Mối nối bán cardan đàn hồi phải được định tâm, nếu không sự cân bằng của trục các đăng có thể bị xáo trộn.

Như một ví dụ về việc sử dụng khớp nối đa năng đàn hồi, Hình 6 cho thấy bộ truyền động cơ của xe hơi VAZ-2105. Ở đây, một khớp bán cardan đàn hồi được lắp vào đầu trước của trục các đăng trung gian. Liên kết hex đàn hồi có sáu lỗ, bên trong có chèn kim loại được lưu hóa. Trước khi lắp liên kết cao su vào bu lông của mặt bích 1 và 3, nó được siết sơ bộ xung quanh ngoại vi bằng kẹp kim loại, nếu không có các lỗ trên khớp nối sẽ không trùng với bu lông (sau khi lắp ráp, kẹp được tháo ra). Bằng cách này, liên kết cao su được ứng suất trước. Cao su hoạt động tốt hơn khi nén hơn là căng, do đó tác động này làm giảm ứng suất kéo khi mô-men xoắn được truyền qua khớp.

Mối nối bán cardan cứng, là mối nối bù đắp cho những sai sót trong lắp đặt, hiện nay rất hiếm khi được sử dụng. Lý do cho điều này là những nhược điểm cố hữu của bản lề như: nhanh mòn, tốn công chế tạo, tiếng ồn trong quá trình hoạt động.

Mối nối Cardan được sử dụng để kết nối các cuộn cardan góc cạnh. Trục Cardan có phần hình ống và các đầu được hàn ở các đầu.

Trong bộ truyền động cardan đôi (tức là trong một bánh răng có hai khớp nối cardan và một trục), đầu 5 với các rãnh được hàn vào một đầu của trục hình ống 8 (Hình 7, a) và một đầu với một ngã ba của khớp cardan thứ hai 9 được hàn với đầu kia Trục các đăng được nối bằng đầu mút 5 với trục quay 4 của chạc 3. Mối nối trục trượt của một trong các khớp cardan với trục cần thiết cho sự dịch chuyển dọc trục của trục trong quá trình biến dạng của lò xo treo trục. Kết nối spline được bôi trơn thông qua bộ tiếp dầu 2, được bảo vệ từ bên ngoài bằng phớt dầu 6 có nắp và được bảo vệ khỏi bụi bẩn bằng ống thổi cao su 7. Các phuộc cực của khớp nối đa năng 1 và 9 được trang bị mặt bích được bắt vít vào mặt bích ở đầu trục. Khi bộ truyền động cardan có mặt bích, có thể tháo rời dễ dàng và thuận tiện.

Nhân vật: 8 Giá đỡ trung gian với phần tử đàn hồi

trong các loại xe hai trục với dẫn động cầu sau, ứng dụng chính là hộp số truyền động cardan với hai trục cardan: trục chính và trục trung gian. Trong một bộ truyền như vậy, trục của các chân vịt chính hình ống 19 (Hình 7, b) có các vấu hàn 18 ở cả hai đầu với các phuộc của các khớp cardan. Khớp cardan phía sau nối trục với trục dẫn động cầu sau. Phuộc trước được kết nối với phuộc 16 bằng một hình chữ thập 17, một cùm có trục 13, đi vào ống bao 12, được hàn ở đuôi xe trục trung gian 11. Khoang của ống lót spline được đổ đầy dầu mỡ qua ống dẫn dầu 21. Ống lót spline được bịt kín trên trục bằng phớt dầu 15 với một nắp vặn vào ống lót trên ren. Khớp trượt được bảo vệ khỏi nhiễm bẩn bằng ống thổi cao su 20. Đầu trước của trục trung gian 11 được nối với trục đầu ra của hộp số bằng khớp cardan 10. Trục trung gian được lắp trên giá đỡ trung gian 14 gắn với bộ phận chéo của khung xe.

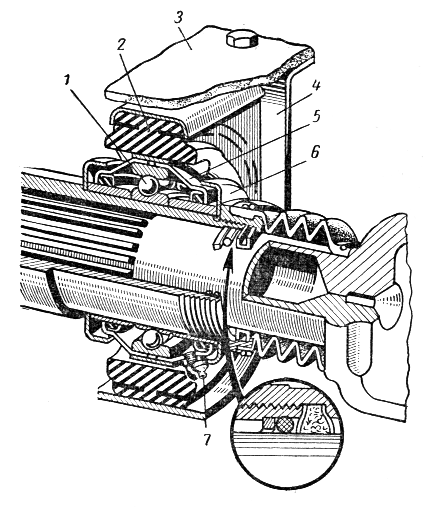

Các gối đỡ trung gian được sử dụng để treo trục trung gian của bộ truyền cardan. Gối đỡ trục trung gian thường được chế tạo dưới dạng ổ bi 1 (Hình 8), được cố định bằng vòng trong trên trục và lắp vào đệm cao su 2, được nhúng vào giá đỡ 4, được gắn vào dầm ngang 3 của khung ô tô. Ổ trục được đóng cả hai bên bằng nắp 5, được trang bị đệm dầu, ở hai bên có các tấm chắn bụi bẩn 6. Khoang bên trong của ổ trục được đổ đầy mỡ thông qua một bộ lọc dầu 7.

Trong các xe ba trục có bộ truyền động tự động tới trục giữa và trục sau, một giá đỡ trung gian cứng được lắp đặt trên trục trung gian.

1.3. Cardan truyền động với các khớp vận tốc không đổi.

Việc thiết kế các khớp vạn năng có vận tốc góc bằng nhau dựa trên một nguyên tắc duy nhất: góc tiếp xúc, qua đó truyền lực theo chu vi, nằm trong mặt phẳng phân giác của trục. Theo quy luật, các khớp vận tốc không đổi được sử dụng trong quá trình truyền động đến các bánh lái và đồng thời được dẫn hướng. Các thiết kế của bản lề như vậy rất đa dạng. Dưới đây là một số trong số những cái được sử dụng phổ biến nhất.

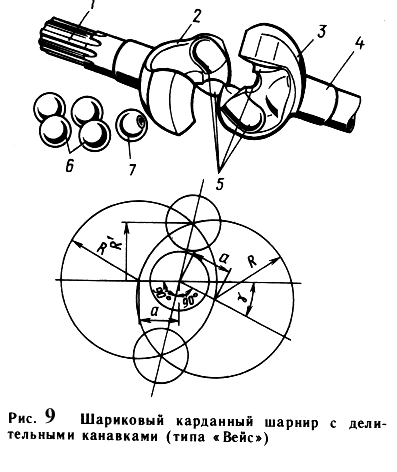

Khớp vạn năng bốn bi có rãnh chia (loại "Weiss"). Hình 9. Được lắp trên một số xe ô tô trong nước (UAZ-469, GAZ-66, ZIL-131) ở chế độ dẫn động bánh lái có điều khiển. Khi xe đang chuyển động tịnh tiến thì lực do một cặp bi truyền; khi đảo ngược - với cặp khác. Các rãnh ở đốt ngón tay 2 và 3 được cắt dọc theo một cung tròn bán kính R '. Bốn viên bi 6 đặt tại giao điểm của các rãnh nằm đối xứng nhau 5 - trong mặt phẳng phân giác, đảm bảo bằng nhau về vận tốc góc của trục 1 và trục 4. Viên bi 7 có tâm. Nó được giữ khỏi sự dịch chuyển bằng một chốt đi qua nó và đi vào một lỗ trên một trong các nắm đấm. Các quả bóng sẽ được lắp đặt chính xác nhất khi chúng giao nhau giữa các rãnh ở góc 90, nhưng sự trượt của các quả bóng sẽ dẫn đến sự mài mòn nhanh chóng của cả hai quả bóng 6 và 7 và rãnh 5 và làm giảm hiệu quả của bản lề.

sự giao nhau giữa các đường tròn ở một góc nhỏ sẽ không đảm bảo độ chính xác của các quả bóng trong mặt phẳng phân giác và có thể dẫn đến kẹt các quả bóng. Thông thường các rãnh được làm sao cho tâm của vòng tròn tạo thành trục của các rãnh cách tâm bản lề 0,4-0,45R. Các khớp nối Cardan kiểu này cung cấp một góc giữa các trục là 30-32. Ít tốn công chế tạo nhất so với các khớp nối vạn năng đồng bộ khác, thiết kế đơn giản và giá thấp đảm bảo phân phối rộng rãi của họ. Hiệu quả của bản lề khá cao, vì ma sát lăn chiếm ưu thế trong nó.

Nhân vật: 10 Khớp nối đa năng bóng với cần gạt chỉ mục (loại "Rcepp"): và - lắp đặt bản lề trong ổ bánh trước; b - sơ đồ bản lề

cần lưu ý một số tính năng của bản lề này hạn chế khả năng sử dụng nó. Về mặt lý thuyết, sự truyền lực của hai quả bóng trong quá trình tiếp xúc với điểm về mặt lý thuyết dẫn đến ứng suất tiếp xúc lớn. Do đó, khớp vạn năng bốn bi thường được lắp trên các xe có tải trọng trục không quá 25-30 kN. Trong quá trình hoạt động của bản lề, phát sinh tải đệm, đặc biệt nếu tâm của bản lề không nằm trên trục của chốt vua. Cần có vòng đệm hoặc vòng đệm lực đẩy đặc biệt để định vị trục chính xác.

Ở bản lề mòn, các viên bi trong quá trình truyền mômen xoắn tăng lên, khi các khớp ngón tay có phần biến dạng, có thể rơi ra ngoài, dẫn đến kẹt bản lề và mất điều khiển. Các phần giữa của các rãnh dễ bị mài mòn nhất, tương ứng với chuyển động tịnh tiến và các rãnh không tải sẽ mòn nhiều hơn các rãnh có tải. Điều này được giải thích bởi thực tế là bản lề được tải với sự bao gồm tương đối hiếm của trục lái phía trước để lái xe nặng điều kiện đường xá, và hầu hết quãng đường của xe xảy ra khi trục trước bị tắt, khi bản lề được tải theo hướng ngược lại bởi một mô-men xoắn tác dụng nhỏ nhưng tác dụng dài chống lại sự quay của một phần của hộp số.

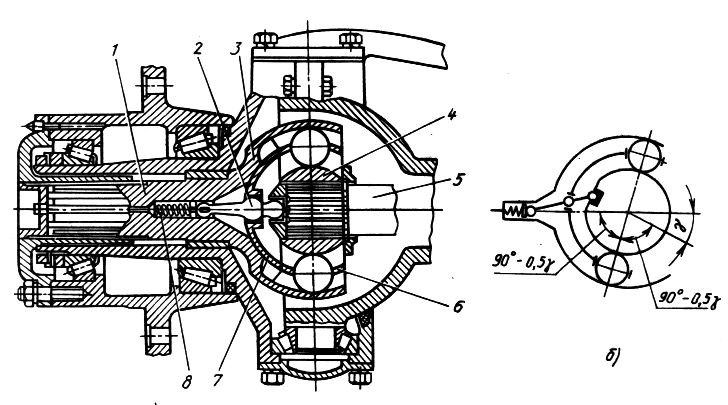

Một khớp đa năng sáu bi với một cần chia (loại Rcepp). Hình 10. Các yếu tố chính của bản lề này là một nắm đấm hình cầu 4, được cố định trên các trục của trục 5 và một cốc hình cầu 3, được kết nối với một trục khác 1. Trên nắm đấm và mặt trong của cốc, sáu rãnh hình bán nguyệt kinh tuyến được mài. Các rãnh được tạo ra từ một tâm. Sáu viên bi nằm trong các rãnh, được nối với nhau bằng tấm phân cách 6. Khi trục nghiêng, các viên bi được đặt trong mặt phẳng phân giác bằng cần chia 2, làm quay cốc dẫn hướng 7 và cùng với nó là tấm phân cách. Lò xo 8 dùng để ép cần chỉ mục vào ổ cắm ở cuối trục 5 khi vị trí của cần thay đổi do độ nghiêng của trục.

Độ chính xác định vị của các quả bóng trong mặt phẳng phân giác phụ thuộc vào việc lựa chọn các cánh tay chỉ mục. Hình 10, b cho thấy vị trí của các bộ phận bản lề khi một trong các trục nghiêng một góc . Tương ứng, dải phân cách phải quay qua một góc 0,5. Tiếp theo, tỷ lệ như vậy của các cánh tay đòn phân cách được chọn, tại đó góc quay nhất định của dải phân cách sẽ được cung cấp.

Mối ghép đa năng với cần gạt chỉ số cho phép tạo góc tối đa giữa các trục là 37. Vì lực trong khớp này được truyền bởi sáu quả bóng, nó cung cấp khả năng truyền mô-men xoắn cao khi tải thấp. Không có tải trọng lực đẩy trong khớp nếu tâm của khớp sau trùng với trục của trục. Bản lề có độ tin cậy cao, hiệu quả cao, nhưng nó rất phức tạp về mặt công nghệ: tất cả các bộ phận của nó được quay và phay tuân theo dung sai nghiêm ngặt, đảm bảo truyền lực bằng tất cả các quả bóng. Vì lý do này, giá thành của bản lề cao.

Khớp đa năng sáu bi có rãnh chia (loại "Bearfield"). Hình 11. Trên nắm đấm 4, bề mặt của nó được tạo ra dọc theo một hình cầu bán kính R1 (tâm O), được mài sáu rãnh. Các rãnh của khớp ngón tay có độ sâu thay đổi được, vì chúng được cắt dọc theo bán kính R3 (tâm O1 cách tâm O một khoảng a). Mặt trong của vỏ 1 được làm dọc theo một hình cầu bán kính R2 (tâm O), nó cũng có sáu rãnh có độ sâu thay đổi, cắt dọc theo bán kính R4 (tâm O2 dịch chuyển so với tâm của bản lề o một khoảng a). Dấu phân cách 3, trong đó đặt các quả cầu 2, có mặt ngoài và mặt trong được làm dọc theo một hình cầu có bán kính R2 và R1 tương ứng. Ở vị trí mà các trục của khớp đồng trục, các viên bi nằm trong mặt phẳng vuông góc với trục của các trục đi qua tâm của khớp.

Nhân vật: 11 Khớp nối đa năng sáu bi (loại Bearfield):

và - xây dựng; b - đề án.

khi một trong các trục 5 nghiêng một góc nhất định, quả cầu trên bị đẩy ra khỏi không gian thu hẹp của các rãnh ở bên phải, và quả cầu dưới được bộ phân tách di chuyển vào không gian mở rộng của các rãnh ở bên trái. Tâm của các viên bi luôn nằm ở giao điểm của các trục rãnh. Điều này đảm bảo vị trí của chúng trong mặt phẳng phân giác, là điều kiện để trục quay đồng bộ. Để tránh các quả bóng bị kẹt, góc mà trục của các rãnh giao nhau không được nhỏ hơn 1120 '.

Ngược lại với mối ghép vạn năng có cần phân chia, ở mối ghép này, biên dạng của phần rãnh không được thực hiện dọc theo cung tròn mà dọc theo hình elip. Do đó, lực tương tác giữa thành rãnh và bóng tạo thành một góc 45 so với phương thẳng đứng, điều này bảo vệ các cạnh của rãnh không bị dập và sứt mẻ. Việc không có cần gạt chỉ mục cho phép khớp này hoạt động ở góc 45 ° giữa các trục. Tổn thất tương đối lớn trong bản lề ở một góc lớn giữa các trục được giải thích là do cùng với ma sát lăn, ma sát trượt là đặc trưng của nó.

![]()

Nhân vật: 14 Khớp nối đa năng cứng ba ngạnh (loại chân máy)

khớp nối được lắp vào trục truyền động của bánh lái trước và dẫn động của một số xe ô tô trong nước (VAZ-2108) ở đầu ngoài của trục dẫn động. Trong trường hợp này, khớp nối cardan phải được lắp vào đầu bên trong của trục cardan để có thể bù lại sự thay đổi chiều dài của trục cardan khi lò xo bị biến dạng.

Khớp nối đa năng sáu bi (loại GKN). Hình 12. Trên mặt trong của thân trụ của bản lề người ta cắt sáu rãnh dọc của một mặt cắt hình elip, các rãnh giống nhau nằm trên mặt cầu của chốt song song với trục dọc của trục. Các rãnh chứa một tập hợp các quả bóng được lắp đặt trong bộ phân tách. Các mặt tương tác của nắm tay và mặt phân cách là hình cầu, bán kính của mặt cầu là R1 (tâm O1 cách tâm O một khoảng bằng a nằm trong mặt phẳng tâm của các quả cầu). Phần bên ngoài hình cầu của lồng (bán kính R2) trở thành hình nón, giới hạn góc nghiêng trục tối đa khoảng 20.

Kết quả của sự dịch chuyển tâm của các quả cầu trong lồng, các quả cầu được đặt và cố định trong mặt phẳng phân giác khi trục nghiêng. Điều này được giải thích là do khi nghiêng trục, quả cầu phải chuyển động tương đối so với hai tâm O1 và O2, lực này đặt quả cầu tại giao điểm trong mặt phẳng thẳng đứng đi qua tâm quả cầu, mặt cầu ngoài và mặt cầu trong của dải phân cách.

Chuyển động dọc trục xảy ra dọc theo các rãnh dọc của thân, và chuyển động của trục các đăng bằng chiều dài làm việc của các rãnh thân, điều này ảnh hưởng đến kích thước của bản lề. Trong quá trình chuyển động của trục, các viên bi không lăn mà trượt, làm giảm hiệu quả của bản lề. Đây là cách chế tạo bản lề bên trong của xe VAZ dẫn động cầu trước. Khi truyền mômen xoắn cao, khớp tám bi loại này được sử dụng.

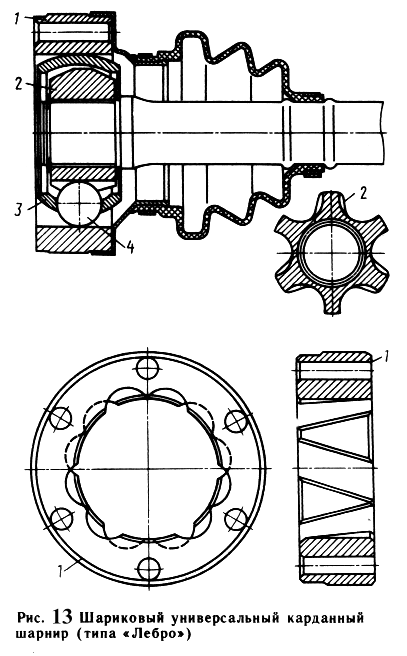

Nhân vật: 15 Khớp nối đa năng ba chân (loại "Chân máy")

khớp vạn năng niversal sáu bi có rãnh chia (loại "Lebro"). Hình 13. Bản lề bao gồm một thân hình trụ 1, trên bề mặt bên trong có sáu rãnh thẳng được cắt một góc với đường sinh của hình trụ, được sắp xếp theo thứ tự như trong hình; một nắm đấm hình cầu 2, sáu rãnh thẳng cũng được cắt trên bề mặt của nó; dải phân cách 3 với các viên bi 4, được định tâm bởi mặt cầu bên ngoài dọc theo bề mặt hình trụ bên trong của vỏ 1 và bởi bề mặt hình cầu bên trong, được lắp đặt với một khoảng trống nhất định trên đốt ngón tay 2. Các viên bi được lắp đặt tại các giao điểm của các rãnh, đảm bảo quay đồng bộ của các trục, vì các viên bi, bất kể góc giữa trục luôn nằm trong mặt phẳng phân giác.

Mối ghép này nhỏ hơn các loại mối ghép khác vì chiều dài làm việc của rãnh và hành trình của bi nhỏ hơn hành trình của trục 2 lần. Có những ưu điểm khác: lồng không thực hiện chức năng phân chia góc giữa các trục, nó ít chịu tải hơn, và do đó yêu cầu về độ chính xác của chế tạo nó thấp hơn; sự hiện diện của một khớp mặt bích của bản lề cung cấp

Nhân vật: 16 khớp cardan đôi

chất lượng cài đặt, mặc dù thiết kế của nó trở nên phức tạp hơn,

bù đắp bao nhiêu cho sự giản lược của việc kéo rãnh thân. Yêu cầu cao về độ chính xác của việc định vị rãnh.

Bản lề có hiệu quả cao và được sử dụng trên xe dẫn động cầu trước.

Ba-stud cardan nối (Loại chân máy). Các khớp nối cardan như vậy được lắp trên ô tô tải nhẹ và xe tải. Về mặt cấu tạo, các bản lề này có hai thiết kế: bản lề cho phép truyền mômen theo góc giữa các trục lên đến 43, nhưng không cho phép dịch chuyển dọc trục (bản lề cứng) và bản lề phổ thông cho phép bù trục, nhưng hoạt động ở các góc tương đối nhỏ giữa các trục.

Trong bản lề cứng (Hình 14), các con lăn 2, nằm ở góc 120, được cố định trong thân 1. Các con lăn 3 có bề mặt hình cầu được gắn trên các gai và có thể quay tự do trên chúng. Nĩa 4, được chế tạo cùng với trục 5, có ba rãnh của một phần hình trụ. Bề mặt của nĩa là hình cầu, tạo ra một góc lớn giữa các trục.

Nguyên lý hoạt động của khớp nối cứng và khớp vạn năng là như nhau. Khớp ba đinh phổ dụng (Hình 15) bao gồm một thân hình trụ 3, được chế tạo liền khối với trục, trong đó có ba rãnh dọc, một trục 2 có ba đinh tán, cố định ở đầu bên trong của trục các đăng, ba con lăn 1 trên ổ trục kim. Các gai, giống như các rãnh, nằm ở góc 120 với nhau. Các con lăn có bề mặt hình cầu có cùng bán kính với phần hình trụ của các rãnh dọc. Khi trục quay một góc, các con lăn lăn trong rãnh, làm bật ổ trục kim và đồng thời các chốt có thể di chuyển dọc theo các con lăn ổ trục, điều này được đảm bảo bởi động học bản lề. Việc kéo dài được thực hiện bằng cách trượt chốt dọc theo các ổ trục.

Có thể sử dụng loại khớp vạn năng này nếu góc nghiêng trục tối đa không vượt quá 25. Ưu điểm của bản lề là tổn thất thấp trong quá trình chuyển động của trục, vì điều này thực tế chỉ được cung cấp bằng cách lăn, điều này quyết định hiệu quả cao của bản lề.

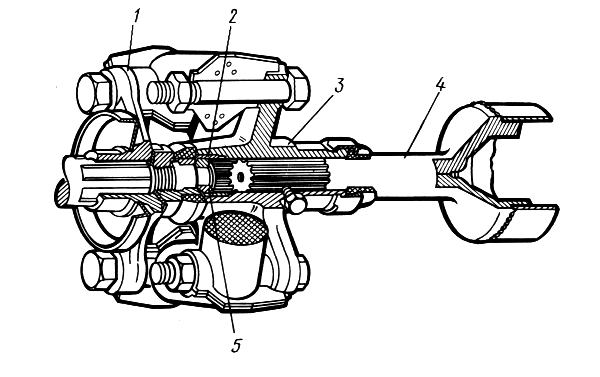

Khớp cardan kép. Hình 16. Nó bao gồm hai khớp nối 1 có vận tốc góc không bằng nhau, được liên kết bởi một ngã ba. 2. Vận tốc góc bằng nhau phải được đảm bảo bằng đòn bẩy. Tuy nhiên, do đặc điểm thiết kế, chỉ có thể đảm bảo chuyển động quay đồng bộ của các trục được kết nối với một số gần đúng. Hệ số quay không đều phụ thuộc vào góc giữa các trục và vào kích thước của thiết bị phân chia.

Trục kép trên ổ trục kim được đặc trưng bởi sự mài mòn đáng kể trên các ổ trục này và trên các đinh tán của các phôi. Điều này là do thực tế là do chuyển động nghiêng chủ yếu của xe, các kim ổ trục không lăn, do đó bề mặt của các bộ phận mà chúng tiếp xúc dễ bị ngâm nước muối và bản thân các kim đôi khi bị bong ra.

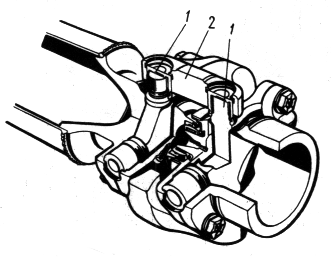

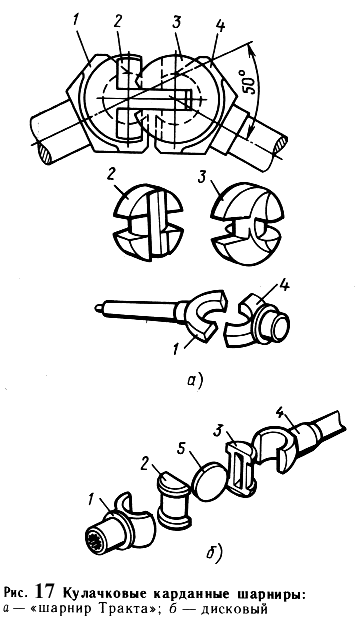

Cam cardan doanh. Hình 17. Khớp cam được sử dụng trên các loại xe có tải trọng lớn và truyền động cho các bánh xe. Nếu chúng ta chia gimbal cam thành hai phần dọc theo trục đối xứng, thì mỗi phần sẽ là một gimbal vận tốc góc không bằng nhau với các trục cán cố định (giống như một gimbal đôi). Do sự hiện diện của bề mặt phát triển của các bộ phận tương tác, bản lề có khả năng truyền một lượng mô-men xoắn đáng kể trong khi đảm bảo góc giữa các trục là 45-50.

Trên các loại xe hạng nặng của nước ngoài, khớp nối cam được sử dụng rộng rãi, được thể hiện trong Hình 17, a, được gọi là "Bản lề đường". Nó bao gồm bốn bộ phận được dập: hai cái dĩa 1 và 4 và hai cái nắm tay hình 2 và 3, bề mặt cọ xát của chúng được mài.

Ở nước ta, khớp nối cam đã được phát triển (Hình 17, b), được lắp trên một số loại xe (KamAZ-4310, Ural-4320, KAZ-4540, KrAZ-260, v.v.). Bản lề bao gồm năm bộ phận cấu hình đơn giản: hai núm 1 và 4, hai khớp 2 và 3 và một đĩa 5, do đó nó thường được gọi là đĩa. Sự phức tạp của việc chế tạo nó, so với sự phức tạp của "Bản lề Tract", có phần lớn hơn. Giá trị lớn nhất của góc giữa các trục do khớp này cung cấp là 45.

Hiệu suất của các khớp cam thấp hơn hiệu suất của các khớp khác có vận tốc góc bằng nhau, vì ma sát trượt là đặc trưng của các phần tử của chúng. Trong quá trình hoạt động, có hiện tượng nóng lên đáng kể, và đôi khi bị trầy xước các bộ phận bản lề do nguồn cấp dữ liệu không đạt yêu cầu chất bôi trơn ra bề mặt ma sát.

1.4. Vật liệu của các bộ phận chính của Driveline

Nĩa trượt của các khớp nối cardan có vận tốc góc không bằng nhau được làm bằng thép 30X và 40 (GAZ) hoặc thép 45 (ZIL), và các dĩa hàn được làm bằng thép 40 (GAZ) hoặc 35 (ZIL), sau đó được làm cứng bằng HFC. Các thánh giá được dập từ thép 20X (GAZ) hoặc từ thép 18ХГТ và 20ХГНТР (ZIL), Các thánh giá làm bằng hai loại thép đầu tiên được gắn xi măng, các chữ thập từ thép 20ХГНТР được thấm nitrocarburizing. Trục Cardan được làm bằng thép ống cardan thành mỏng (thép 15A hoặc 20), và các đầu có rãnh của chúng được làm bằng thép 30, 40X hoặc 45G2.

1.5. Chọn một nguyên mẫu

Trong xe GAZ-2410, cầu sau là trục dẫn động. Bộ truyền động cardan phải truyền mômen xoắn từ trục ra của hộp số đặt ở phía trước xe tới bánh răng dẫn động của ổ chính của cầu sau. Mômen phản ứng trên trục sau được cảm nhận bằng lò xo. Do đó, việc sử dụng đường truyền cardan kín là không thực tế. Bản lề có vận tốc góc bằng nhau được sử dụng trong bộ truyền động cho bánh xe được dẫn động, do đó, trong trường hợp này, bản lề đơn giản có vận tốc góc không bằng nhau với các mặt cắt trên ổ trục kim được sử dụng. Xe có chiều dài cơ sở không dài, khoảng cách từ trục ra của hộp số đến bánh răng chính nhỏ nên có thể sử dụng một bánh răng một trục không cần trung gian.

Nhân vật: mười tám. Sơ đồ động học nguyên mẫu nhỏ giọt

hỗ trợ sợi ngang. Số lượng khớp nối cardan là hai (ở hai đầu trục). Như vậy sẽ đảm bảo sự đồng đều về chuyển động quay của bánh răng truyền động chính. Cũng cần bù cho sự thay đổi khoảng cách giữa hộp số và bánh răng chính, xảy ra do dao động của trục sau trên hệ thống treo khi xe chuyển động. Kết nối trục bù được thực hiện thuận tiện tại điểm nối của bộ truyền cardan và trục đầu ra của hộp số. Gắn chặt bộ truyền động cardan vào bánh răng dẫn động của cầu sau để dễ dàng tháo / lắp hộp số là mặt bích.

Do đó, như một mẫu thử nghiệm, bộ truyền cardan khớp kép với các khớp cardan đơn giản có tốc độ góc không bằng nhau với các mặt cắt trên ổ trục kim với một trục cardan không có giá đỡ trung gian được chọn. Phần tử bù là khớp xiên của bộ truyền động cardan với trục ra của hộp số. Sơ đồ động học được thể hiện trong Hình 18.

2. Kiểm tra tính toán bộ truyền động cardan của xe GAZ-2410

Việc tính toán xác minh truyền cardan được thực hiện theo trình tự sau:

chế độ tải được thiết lập;

xác định ứng suất xoắn lớn nhất và góc xoắn của trục các đăng;

lực dọc trục tác dụng lên trục các đăng được xác định;

thực hiện đánh giá chuyển động quay không đều của trục các đăng và mômen quán tính phát sinh do quay không đều;

chữ thập của khớp vạn năng được tính toán;

ngã ba chung được tính toán;

xác định các lực cho phép tác dụng lên ổ trục kim;

xác định số vòng quay tới hạn của trục các đăng;

tính toán nhiệt của mối nối vạn năng được thực hiện.

2.1. Chế độ tải

Các trục truyền động bị ảnh hưởng bởi mô-men xoắn truyền từ hộp số và các lực dọc trục phát sinh từ dao động của trục truyền động trên lò xo. Khi tốc độ quay tăng, có thể xảy ra dao động ngang của trục các đăng. Sự uốn ngang của trục xảy ra do lực ly tâm phát sinh từ sự không khớp của trục quay của trục với trọng tâm của nó. Sự không khớp có thể xảy ra do sản xuất không chính xác không thể tránh khỏi, độ lệch trục dưới trọng lượng của chính nó và các lý do khác.

Trong công việc này, việc tính toán xác minh bộ truyền cardan được thực hiện theo mômen xoắn cực đại do động cơ phát triển - Mmax tại tốc độ quay nM - khi ô tô đang chuyển động ở số đầu, khi mômen truyền qua bộ truyền là cực đại tỉ lệ bánh răng thứ nhất i1 \u003d 3,5). Mômen cực đại danh định do động cơ phát triển (173 Nm tại 2500 vòng / phút) trong nhiệm vụ thiết kế được tăng lên 1,5 lần, do đó, mômen tính toán sẽ là Mmax \u003d 173 1,5 \u003d 259,5 Nm; nM \u003d 2500 vòng / phút.

2.2. Xác định ứng suất xoắn và góc quay của trục các đăng

Ứng suất xoắn trục lớn nhất, như đã nói trước đó, được xác định cho trường hợp đặt mômen xoắn cực đại của động cơ và dưới tác dụng của tải trọng động. Tác dụng của tải trọng động được tính đến bởi hệ số động lực: KD \u003d 1 ... 3. Trong tính toán, chúng tôi lấy KD \u003d 1.

Trục cardan của xe GAZ-2410 rỗng. Đường kính ngoài của trục là D \u003d 74 mm, đường kính trong của trục là d \u003d 71 mm.

Mômen cản đối với lực xoắn được xác định theo công thức

Ứng suất xoắn lớn nhất của trục được xác định theo công thức

Ứng suất xoắn trong các thiết kế đã chế tạo của bánh răng cardan có giá trị là 100 ... 300 MPa. Giá trị điện áp thu được không vượt quá các giá trị quy định.

Giá trị góc xoắn của trục được xác định theo công thức

trong đó G là môđun đàn hồi xoắn, G \u003d 8,51010 Pa;

Icr - mômen quán tính của phần trục trong quá trình xoắn,

l là chiều dài trục các đăng, l \u003d 1,299 m.

Giá trị của góc xoắn của chiều dài đơn vị trục cardan là

.

.

Các giá trị của góc xoắn trong các thiết kế đã chế tạo của trục cardan ở KD \u003d 1 từ 3 đến 9 độ trên mét chiều dài trục. Giá trị kết quả không vượt quá các giá trị được chỉ định.

Do đó, đảm bảo hoạt động bình thường của trục khớp vạn năng về ứng suất xoắn và góc xoắn lớn nhất.

2.3. Xác định lực dọc trục tác dụng lên trục các đăng

Ngoài mômen quay, lực dọc trục Q tác dụng lên trục các đăng, sinh ra từ các chuyển động của trục truyền động.

Trục sau, khi xe chuyển động qua đường xóc, sẽ dao động so với trục lò xo dọc theo một bán kính R1 nhất định. Trục cardan dao động quanh tâm của khớp cardan, khớp nối này với trục ra hộp số dọc theo một bán kính R2 nhất định. Do sự không bằng nhau của các bán kính này, các chuyển động dọc trục của trục các đăng xảy ra. Giá trị của chuyển vị dọc trục trong các chế độ hoạt động phổ biến là 2-5 mm.

Độ lớn của lực dọc trục Q tác dụng lên trục các đăng trong quá trình xe dao động được xác định theo công thức

,

,

trong đó Dsh và dsh là đường kính của các khe dọc theo chỗ lồi và chỗ lõm;

- hệ số ma sát trong mối nối spline.

Nhân vật: 19 Sơ đồ truyền động Cardan để đánh giá sự quay không đều của trục

hệ số phụ thuộc vào chất lượng của dầu nhờn. Với độ bôi trơn tốt \u003d 0,04 ... 0,6 (trong tính toán ta lấy 0,05); với độ bôi trơn kém \u003d 0,11 ... 0,12 (trong tính toán ta lấy 0,115). Trường hợp kẹt \u003d 0,4 ... 0,45 (trong tính toán ta lấy 0,45). Đối với mối ghép có trục của ổ đĩa cardan của xe GAZ-2410, Dsh \u003d 28 mm, dsh \u003d 25 mm.

Khi đó giá trị của lực dọc trục sẽ là:

với sự bôi trơn tốt  ;

;

bôi trơn kém  ;

;

khi bị kẹt  .

.

Lực dọc trục trong ổ đĩa cardan tải các ổ trục của hộp số và ổ đĩa cuối cùng. Việc giảm tải trọng dọc trục sẽ xảy ra nếu có một khớp trong đó ma sát trượt trong quá trình chuyển động của trục được thay thế bằng ma sát lăn (trục với bi).

2.4. Ước tính sự không đồng đều của chuyển động quay và mômen quán tính

Đối với một khớp vạn năng duy nhất nối trục ra của hộp số (trục A) và trục các đăng (trục B), mối quan hệ giữa góc quay và của trục quay (xem Hình 19) có thể được biểu diễn bằng biểu thức

.

.

Ở đây 1 là góc giữa các trục của trục đang xét (góc xiên). Phân biệt biểu thức này, chúng tôi thu được

Tốc độ góc của trục được suy ra từ góc quay theo thời gian. Có tính đến điều này, từ biểu thức trước, có thể nhận được tỷ số giữa vận tốc góc của các trục:

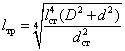

![]() .

.

Sau khi biến đổi đại số, ta thu được sự phụ thuộc của tốc độ góc của trục dẫn động B vào tốc độ góc của trục truyền động A, góc quay của trục truyền động và góc lệch của trục:

.

.

Sự phụ thuộc này ngụ ý rằng A \u003d B chỉ khi 1 \u003d 0. Trong trường hợp chung, 1 0, nghĩa là, với tốc độ quay đều của trục A thì trục B sẽ quay không đều. Số lượng chênh lệch giữa các giá trị значенияA và B phụ thuộc vào góc giữa các trục 1. Đặt góc quay của trục A, có thể ước tính chuyển động quay không đều của trục B ở một góc không đổi giữa các trục và với tốc độ quay không đổi của trục truyền động.

Như đã lưu ý ở trên, bộ truyền động được tính toán cho trường hợp mô-men xoắn cực đại. Động cơ phát triển mô men xoắn cực đại tại nM \u003d 2500 vòng / phút. Mômen xoắn cực đại được truyền qua bộ truyền khi bánh răng thứ nhất ăn khớp. Trong điều kiện này, tốc độ quay của trục truyền động A được xác định theo công thức

.

.

Ta lấy góc lệch lớn nhất của trục - --1 \u003d 3.

Hình 20 Đồ thị sự phụ thuộc của vận tốc góc trục cardan từ góc quay của trục truyền động

các giá trị của vận tốc góc của trục B, phụ thuộc vào góc quay của trục A, được trình bày trong Bảng 1. Đồ thị của sự phụ thuộc ở Hình 20.

Bảng 1.

Trị số của tốc độ góc của các trục ăn khớp vạn năng ở các góc quay khác nhau của trục truyền động.

|

grad. |

|||||||||

Tỉ số giữa các góc quay của trục B và C có dạng

.

.

Hãy để chúng tôi chứng minh rằng nếu độ lệch của các trục bằng nhau, tức là khi 1 \u003d 2, vận tốc góc của trục A và C cũng sẽ bằng nhau. Có tính đến vị trí của các phuộc của trục B và độ dịch chuyển của các phuộc trước của bản lề so với nhau một góc 90, chúng tôi thu được, kể cả góc quay từ vị trí của trục A,

Hoặc là  .

.

Xét rằng  Từ biểu thức thu được ta tìm được tỉ số giữa các góc quay của trục A và trục C:

Từ biểu thức thu được ta tìm được tỉ số giữa các góc quay của trục A và trục C:

.

.

Từ sự phụ thuộc này, người ta thấy rằng với 1 \u003d 2,  , và do đó \u003d . Như vậy, sự quay đều của bánh răng truyền động bánh răng chính được đảm bảo với sự quay đều của trục thứ cấp của hộp số, mặc dù bản thân trục các đăng, qua đó mô men được truyền, quay không đều.

, và do đó \u003d . Như vậy, sự quay đều của bánh răng truyền động bánh răng chính được đảm bảo với sự quay đều của trục thứ cấp của hộp số, mặc dù bản thân trục các đăng, qua đó mô men được truyền, quay không đều.

Khi ô tô đang chuyển động, do quay không đều nên trục B sẽ chịu thêm mômen quán tính.

,

,

trong đó IA và IB là mômen quán tính của các bộ phận quay, giảm tương ứng đối với trục A và B.

2

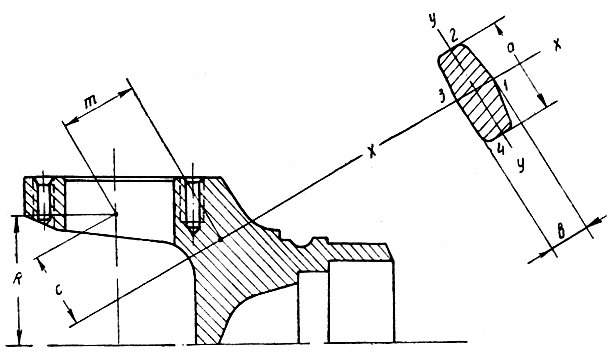

Nhân vật: 21 Sơ đồ thiết kế của khớp nối vạn năng

.số năm. Tính toán mặt cắt chung chung

Lực P tác dụng lên mũi nhọn của chữ thập khớp chung (Hình 21). Độ lớn của lực này được xác định theo công thức

,

,

trong đó R là khoảng cách từ trục của chữ thập đến giữa gai, R \u003d 33 mm.

Lực P tác dụng lên cọc nhọn làm cho nó bị dập, cong và cắt. Ứng suất sập của cọc không được vượt quá 80 MPa, ứng suất uốn - 350 MPa, ứng suất cắt - 170 MPa.

Ứng suất cắt được xác định theo công thức

trong đó d là đường kính mũi nhọn, d \u003d 16 mm;

l là chiều dài của gai, l \u003d 13 mm.

Mômen chống uốn của mặt cắt ngang của mũi nhọn được xác định theo công thức

Ứng suất uốn

Điện áp cắt

Như bạn thấy, tất cả các điện áp không vượt quá giá trị cho phép.

Các lực P tác dụng lên các chốt cũng cho kết quả là N, gây ra ứng suất kéo trong tiết diện n-n. Đối với mặt cắt ngang khớp vạn năng GAZ-2410, diện tích mặt cắt mà các ứng suất này phát sinh là F \u003d 4,9 cm2. Ứng suất kéo được xác định theo công thức

Ứng suất kéo cho phép là 120 MPa. Điện áp thực tế không vượt quá mức cho phép. Hoạt động bình thường của các chốt của khớp nối vạn năng để nghiền, uốn, cắt và chéo của khớp ở trạng thái căng được đảm bảo.

2

Nhân vật: 22 Sơ đồ tính toán ngã ba chung.

.6. Tính toán của phuộc chung

Khi kiểm tra tính toán của phuộc khớp phổ thông, một phần yếu của chân phuộc được chọn. Sơ đồ tính toán ngã ba khớp vạn năng được thể hiện trong Hình 22. Con quay nhận biết lực P từ mũi nhọn của thanh chéo. Dưới tác dụng của lực này, ứng suất uốn và ứng suất xoắn phát sinh đồng thời trong tiết diện của chốt, được làm gần giống hình chữ nhật.

Chiều dài và chiều rộng của mặt cắt được xác định trên hình vẽ lần lượt là a \u003d 45 mm, b \u003d 15 mm. Vai tác dụng của các lực lần lượt là c \u003d 21 mm, m \u003d 3 mm. Hệ số yêu cầu khi xác định mômen cản của mặt cắt phụ thuộc vào tỷ số giữa chiều dài và chiều rộng của mặt cắt. Đối với một mặt cắt đã cho (a / b \u003d 3) \u003d 0,268.

Để xác định ứng suất tác dụng lên mặt cắt đã xét của chốt của ngã ba khớp vạn năng, cần phải xác định mômen cản của mặt cắt.

Mômen cản của phần uốn quanh trục x-x (xem Hình 22)

Mômen chống uốn quanh trục y-y

Mô men kháng xoắn khi xác định ứng suất tại điểm 1 và điểm 3

Mômen kháng xoắn khi xác định ứng suất tại điểm 2 và 4

Ứng suất uốn tại điểm 2 và 4

Ứng suất uốn tại điểm 1 và 3

Ứng suất xoắn tại điểm 2 và 4

Ứng suất xoắn tại điểm 1 và 3

Ứng suất tạo thành lớn nhất tại các điểm được xét của mặt cắt được xác định bởi lý thuyết về năng lượng biến dạng của lực cản của vật liệu (lý thuyết độ bền thứ 4). Theo lý thuyết này, ứng suất lớn nhất do uốn và xoắn tại điểm 1 và 3

Ứng suất dẫn đến cao nhất tại điểm 2 và 4

Giá trị của ứng suất cho phép trong kết cấu hoàn thiện là [] \u003d 50 ... 150 MPa. Như bạn thấy, tại điểm 1 và điểm 3, ứng suất thực nằm ngoài giới hạn cho phép. Cung cấp công việc bình thường đối với các ngã ba khớp vạn năng, cần phải giảm ứng suất tác động lên các mặt cắt của nó. Điều này có thể đạt được bằng cách tăng kích thước của mặt cắt, chẳng hạn như tăng chiều rộng của nó b. Từ công thức cho ứng suất cao nhất do uốn và xoắn tại điểm 1 và 3, bạn có thể nhận được công thức sau để chọn chiều rộng mặt cắt:

.

.

Chúng ta hãy lấy ứng suất cần cung cấp tại điểm 1 và 3 của phần, [] \u003d 140 MPa. Khi đó giá trị b là 16,9 mm. Nghĩa là, để đảm bảo hoạt động bình thường của phuộc khớp vạn năng, chiều rộng của phần chân của nó phải được tăng thêm 2 mm.

2.7. Xác định lực cho phép tác dụng lên ổ trục kim

Nỗ lực cho phép được xác định theo công thức

,

,

với i là số con lăn hoặc kim, i \u003d 29;

l là chiều dài làm việc của con lăn, l \u003d 1,4 cm;

d - đường kính con lăn, d \u003d 0,2 cm;

k là hệ số hiệu chỉnh độ cứng. Với độ cứng của các bề mặt lăn của rãnh xiên của vỏ ổ trục và bản thân các con lăn, là 59-60 theo Rockwell, k \u003d 1.

Số vòng quay tăng vọt trong một phút được xác định theo công thức (đối với góc giữa các trục của trục các đăng \u003d 3)

.

.

Khi đó, nỗ lực cho phép sẽ bằng

Trong đoạn 2.5. lực thực tác dụng lên mũi nhọn đã được xác định. Nó được truyền đến ngã ba khớp chung và tải ổ trục kim. Giá trị của nó (P \u003d 13,8 kN) không vượt quá một giá trị cho phép nhất định của lực tải lên ổ trục kim. Vì vậy, hoạt động bình thường của ổ trục được đảm bảo.

2.8. Tính toán số vòng quay tới hạn của trục các đăng

Khi trục quay do lực ly tâm phát sinh từ sự không khớp dù chỉ một chút giữa trục quay của trục và trọng tâm, có thể xảy ra hiện tượng mất trục bên. Khi tốc độ quay gần tới mức tới hạn, biên độ dao động bên của trục tăng lên và trục có thể bị gãy. Do đó, trục cardan được cân bằng trong quá trình sản xuất.

Giá trị của vận tốc góc tới hạn кр bị ảnh hưởng bởi:

bản chất của sự chèn ép của trục trong các gối đỡ;

kích thước của khe hở trong khớp và ổ trục;

sự sai lệch của các bộ phận;

độ ngoài và độ dày thành ống và một số yếu tố khác.

Đối với trục có mặt cắt ngang không đổi với tải trọng phân bố đều bằng trọng lượng của chính nó và nằm tự do trên các giá đỡ không nhận thấy mômen uốn

,

,

trong đó l là chiều dài của trục giữa các gối đỡ, l \u003d 1,299 m;

E - môđun đàn hồi, E \u003d 21011 N / m2;

I - mômen quán tính của tiết diện trục;

m là khối lượng của một đơn vị chiều dài trục.

Xét rằng  Vậy thì sao

Vậy thì sao  (D, d là đường kính ngoài và đường kính trong của phần rỗng của trục, tương ứng bằng 75 mm và 71 mm), chúng ta thu được công thức sau để xác định vận tốc góc tới hạn

(D, d là đường kính ngoài và đường kính trong của phần rỗng của trục, tương ứng bằng 75 mm và 71 mm), chúng ta thu được công thức sau để xác định vận tốc góc tới hạn

.

.

Khi đó tốc độ tới hạn của trục các đăng sẽ được xác định

Để trục các đăng hoạt động bình thường, cần đáp ứng điều kiện sau ncr (1.15 ... 1.2) nmax. Ở đây nmax là tốc độ quay lớn nhất của trục các đăng. Nó bằng với tốc độ động cơ tối đa, đối với GAZ-2410 là khoảng 5000 vòng / phút. Do đó, ncr không được nhỏ hơn 5750 ... 6000 vòng / phút. Như bạn có thể thấy, điều kiện này được đáp ứng và đảm bảo hoạt động bình thường của đường truyền cardan.

2.9. Tính toán nhiệt của khớp vạn năng

Ma sát trên các chân gimbal khiến nó nóng lên. Phương trình cân bằng nhiệt có thể được biểu diễn dưới dạng sau:

trong đó L là công suất cung cấp cho khớp nối cardan, J / s;

dt là thời gian hoạt động của cardan Joint, s;

m là khối lượng của chi tiết, kg;

c - nhiệt dung riêng của vật liệu (đối với thép c \u003d 500 J / (kgC));

k là hệ số truyền nhiệt, trong tính toán này, k \u003d 42 J / (m2sС);

F '' - bề mặt làm mát của các bộ phận được nung nóng, m2;

- hiệu số giữa nhiệt độ của các bộ phận được nung nóng của khớp vạn năng T1 và nhiệt độ của không khí xung quanh T2, С;

d - sự tăng nhiệt độ của các bộ phận được nung nóng của mối ghép chung, С.

Từ phương trình cân bằng nhiệt có thể thấy rằng một phần nhiệt cung cấp cho khớp cardan do tác dụng của ma sát được dành để đốt nóng các bộ phận của khớp cardan. Một phần khác của nó được chuyển sang môi trường. Mục đích của tính toán nhiệt là xác định độ nóng của các bộ phận khớp cardan tùy thuộc vào thời gian hoạt động. Nhiệt này được xác định bởi giá trị \u003d T1 - T2. Trước khi bản lề bắt đầu làm việc, nhiệt độ của các bộ phận của nó được lấy bằng nhiệt độ môi trường xung quanh. Biết được lượng nhiệt và nhiệt độ của không khí xung quanh, bạn có thể xác định nhiệt độ thực của các bộ phận bản lề.

Trước khi lập phương trình cân bằng nhiệt, cần phải tìm diện tích bề mặt làm mát của các bộ phận mối nối cardan. Sơ đồ xác định khu vực này được thể hiện trong Hình 23.

Diện tích bề mặt làm mát được định nghĩa là các vùng có dạng hình học phẳng đơn giản. Họ trang điểm:

vùng má ngoài Sout. n. \u003d 0,00198 m2;

vùng má trong Sint. n. \u003d 0,00156 m2;

vùng má bên S-side. n. \u003d 0,0006 m2;

diện tích của một nửa bề mặt của hình chữ thập Scross. \u003d 0,0009 m2.

Nhân vật: 23 Bề mặt truyền nhiệt của các bộ phận được nung nóng của khớp nối chung:

và) -má ngoài của phuộc; b)- má trong của phuộc; tại)- má bên của phuộc; d)- cái nỏ.

khi xác định tổng diện tích bề mặt làm mát của các bộ phận khớp nối cardan, cần phải tính đến rằng bề mặt của má trong của phuộc không hoàn toàn được sử dụng để truyền nhiệt, vì nó bao gồm phần nhọn của chữ thập trên ổ trục kim. Bán kính ổ trục là R \u003d 15 mm. Sau đó, tổng diện tích sẽ được xác định

Ngoài ra, để lập phương trình cân bằng nhiệt, cần có một khối lượng các bộ phận mà một phần nhiệt sinh ra do ma sát trong bản lề được truyền đi. Trọng lượng của cây thánh giá, được xác định từ bản vẽ làm việc, là khối lượng. \u003d 0,278 kg. Khối lượng của má dĩa có thể được xác định theo công thức ( \u003d 7800 kg / m3 - khối lượng riêng của vật liệu của các bộ phận)

Khi đó tổng khối lượng của các phần m sẽ được gộp lại. + 4m má \u003d 1,018 kg.

Công suất L cung cấp cho mối nối vạn năng được xác định theo công thức

,

,

trong đó Mmax là mômen xoắn cực đại do động cơ tạo ra, Mmax \u003d 259,5 Nm;

i1 - tỷ số truyền của bánh răng đầu tiên của hộp giảm tốc, i1 \u003d 3,5;

- hệ số ma sát giữa cleat và phuộc, \u003d 0,03;

dsh - đường kính của mũi nhọn của chữ thập, dsh \u003d 0,016 m;

n là tốc độ quay của khớp vạn năng ở công suất lớn nhất do động cơ phát triển, được xác định theo công thức sau:

;

;

R là khoảng cách từ trục quay của ngã ba đến điểm tác dụng lực, R \u003d 0,036 m;

là góc nghiêng giữa các trục, \u003d 3.

Do đó, công suất cung cấp cho khớp chung sẽ bằng

Độ nóng của mối nối vạn năng được xác định theo công thức

.

.

Giá trị của tham số A là

.

.

Sau khi thay tất cả các giá trị số đã biết vào công thức xác định độ nóng của khớp vạn năng, chúng ta thu được mối quan hệ sau đây giữa độ nóng và thời gian hoạt động của khớp vạn năng:

.

.

Sự phụ thuộc của sự phát nóng của các bộ phận của khớp vạn năng vào thời gian hoạt động của nó được trình bày trong Bảng 2. Biểu đồ của sự phụ thuộc trong Hình 23.

Ban 2.

Giá trị gia nhiệt của các bộ phận của mối nối phổ thông, tùy thuộc vào thời gian hoạt động của nó.

|

Thời gian chạy gimbal |

||

Nhân vật: 23 Sự phụ thuộc của sự chênh lệch giữa nhiệt độ của các bộ phận được nung nóng của khớp vạn năng và nhiệt độ của không khí xung quanh vào thời gian hoạt động của khớp vạn năng.

Từ đồ thị có thể thấy rằng sau khi bắt đầu vận hành bản lề, độ nóng của các bộ phận tăng dần và sau một thời gian được đặt xấp xỉ không đổi và bằng 45,8 ° C. Điều này cho thấy sự cân bằng của các quá trình sinh nhiệt và loại bỏ nó vào vật liệu của các bộ phận và môi trường. Vòng bi kim khớp cardan GAZ-2410 được bôi trơn bằng dầu bánh răng TAD-17i hoặc TAP-15V. Giới hạn trên của phạm vi nhiệt độ ứng dụng của chúng là khoảng 130 ... 135С. Nếu chúng ta lấy nhiệt độ môi trường bằng 25С, thì nhiệt độ của các bộ phận của mối nối đa năng, sau 4 giờ hoạt động của nó, sẽ xấp xỉ 70С. Có thể thấy rằng nó không vượt quá giới hạn trên của phạm vi ứng dụng dầu mỡ. Do đó, điều kiện bôi trơn bình thường và hoạt động bình thường của khớp vạn năng được đảm bảo.

Phần kết luận

Trong đoạn 2 của dự án khóa học, một tính toán xác minh của bộ truyền động cardan của xe GAZ-2410 đã được thực hiện. Mục đích của việc tính toán này là để kiểm tra khả năng hoạt động của bộ truyền động cardan với sự gia tăng mômen truyền lên 1,5 lần so với danh nghĩa đã cho trong đặc tính kỹ thuật của ô tô.

Tính toán cho thấy trong điều kiện hoạt động mới:

ứng suất xoắn do cắt phát sinh trong tiết diện của trục các đăng không vượt quá giá trị cho phép;

góc xoắn của một đơn vị chiều dài trục nằm trong giới hạn chấp nhận được;

cho phép ứng suất nghiền, cắt và uốn của các đinh chéo gimbal và ứng suất kéo của mối ghép chung;

lực thực tác dụng lên ổ trục kim không vượt quá mức tối đa được tính toán có thể,

Đáp ứng tỷ lệ giữa tốc độ quay tới hạn của trục các đăng và tốc độ quay hoạt động tối đa của nó đối với hoạt động bình thường của trục các đăng;

khi khớp nối hoạt động, nhiệt độ bình thường của các bộ phận được đảm bảo.

Kết quả không đạt yêu cầu chỉ thu được khi tính toán các ngã ba khớp chung - ứng suất lớn nhất tại các điểm riêng lẻ của mặt cắt vượt quá giới hạn cho phép. (xem điều 2.6). Để đảm bảo nĩa hoạt động bình thường, cần phải tăng diện tích mặt cắt ngang của các chốt của nó. Kích thước của phần phóng to được nêu trong phần 2.6.

Do đó, khả năng hoạt động của bộ truyền động cơ của GAZ-2410 với sự gia tăng mô-men xoắn truyền lên 1,5 lần được đảm bảo mà thực tế không có thay đổi trong thiết kế bộ truyền động (ngoại trừ sự gia tăng tiết diện của phuộc khớp chung). Điều này cho thấy rằng khi thiết kế xe hơi, bộ truyền động (và do đó là toàn bộ bộ truyền động) được thiết kế "có lề". Khi chọn dữ liệu ban đầu để tính toán, người ta giả định rằng động cơ ZMZ-4021 được lắp trên chiếc xe chưa được hiện đại hóa, phát triển mô-men xoắn 173 Nm. Tuy nhiên, như đã nêu trong sách hướng dẫn vận hành, động cơ ZMZ-402, phát triển mô-men xoắn 182 Nm, có thể được lắp đặt thay thế. Khi lắp đặt các bộ nguồn khác nhau, các thay đổi trong hộp số của xe sẽ không được cung cấp. Theo kết quả tính toán được thực hiện trong công việc này, có thể thấy rằng trên xe GAZ-2410 có thể, nếu không có những thay đổi đáng kể trong thiết kế của bộ truyền động cardan, sẽ lắp đặt một động cơ tạo ra mô-men xoắn khoảng 260 Nm.

Văn chương

Xe ô tô Volga: Sách hướng dẫn vận hành. - ấn bản thứ 7. - Gorky: Nhà in của nhà máy ô tô, 1990 .-- 176 tr. - (Phòng thiết kế và công việc thí nghiệm của Nhà máy ô tô Gorky).

Anokhin V.I. Xe nội địa. - M .: Kỹ thuật Cơ khí, 1968. - 832 tr.

Bashkardin A.G., Kravchenko P.A. Xe ô tô. Quy trình làm việc và Khái niệm cơ bản về tính toán. - L .: LISI, 1981 .-- 58 tr.

Zvyagin A.A., Kravchenko P.A. Thiết kế ô tô. Khóa học "Ô tô", phần 3. Vấn đề 1: truyền động ô tô. - L .: LISI, 1975. - 88 tr.

Một cuốn sách tham khảo ngắn về ô tô. - Xuất bản lần thứ 10, Rev. và thêm. - M .: Giao thông vận tải, 1985 .-- 220 p., Ill., Tab. - (Viện nghiên cứu khoa học nhà nước về ô tô vận tải).

Osepchugov V.V., Frumkin A.K. Ô tô: Phân tích kết cấu, các yếu tố tính toán: Sách dành cho sinh viên đại học chuyên ngành "Ô tô và Công nghiệp ô tô". - M .: Kỹ thuật Cơ khí, 1989. - 304 tr., Ill.

KHÍ GA - Luận văn \u003e\u003e Giao thông vận tải

Quyền lực quá trình lây truyền, nó bao gồm: ly hợp, hộp hộp số, bộ phận chống rung phát sóng, Trang Chủ phát sóng, vi sai ... về điện quá trình lây truyền... Nắm quyền quá trình lây truyền xe hơi KHÍ GA-51A được cài đặt ... và cân bằng tính toán thực tế trung bình ...

Tán thành và có hiệu lực

Theo đơn đặt hàng Rostekhregulirovanie

TIÊU CHUẨN QUỐC GIA CỦA LIÊN BANG NGA

XE Ô TÔ

XE TRUYỀN DẪN LÁI CÙNG LIÊN DOANH

TỐC ĐỘ ANGULAR BẤT CỨ

ĐIỀU KIỆN KỸ THUẬT CHUNG

Xe cộ. Cardan bánh răng của xe có khớp nối

của tốc độ góc không bằng nhau. Yêu cầu kỹ thuật chung

GOST R 52430-2005

Nhóm D25

OKS 43.040.50;

OKP 45 9128

Ngày giới thiệu

Lời tựa

Mục tiêu và nguyên tắc của tiêu chuẩn hóa trong Liên bang Nga được thành lập bởi Luật Liên bang ngày 27 tháng 12 năm 2002 N 184-FZ "Về quy định kỹ thuật", và các quy tắc áp dụng tiêu chuẩn quốc gia của Liên bang Nga - GOST R 1.0-2004 "Tiêu chuẩn hóa ở Liên bang Nga. Các quy định cơ bản".

Thông tin về tiêu chuẩn

1. Được phát triển bởi Doanh nghiệp Đơn vị Nhà nước Liên bang "Lệnh Trung ương của Biểu ngữ Đỏ về Nghiên cứu Lao động Ô tô và viện ô tô"(FSUE" NAMI "), Công ty cổ phần" BELKARD ".

2. Do Ban kỹ thuật tiêu chuẩn TC 56 “Giao thông vận tải đường bộ” giới thiệu.

3. Phê duyệt và có hiệu lực theo Lệnh của Cơ quan Liên bang về Quy định Kỹ thuật và Đo lường ngày 28 tháng 12 năm 2005 N 407-st.

4. Được giới thiệu lần đầu tiên.

1 khu vực sử dụng

Tiêu chuẩn này áp dụng cho hộp số cardan có bản lề có tốc độ góc không bằng nhau, các đơn vị và bộ phận của chúng dùng để truyền động cơ xe (sau đây gọi là ATC) thuộc loại M và N theo GOST R 52051. Được phép áp dụng tiêu chuẩn cho hộp số cardan của các phương tiện, máy móc khác và các cơ chế.

Tiêu chuẩn này sử dụng các viện dẫn đến các tiêu chuẩn sau:

ĐIST R 52051-2003. Cơ khí xe cộ và xe kéo. Phân loại và định nghĩa

GOST 8.051-81. Hệ thống trạng thái để đảm bảo tính đồng nhất của các phép đo. Sai số cho phép khi đo kích thước tuyến tính lên đến 500 mm

ĐIỂM 9.014-78. Hệ thống bảo vệ thống nhất chống ăn mòn và lão hóa. Bảo vệ chống ăn mòn tạm thời của sản phẩm. Yêu câu chung

ĐIỂM 9.104-79. Hệ thống bảo vệ thống nhất chống ăn mòn và lão hóa. Sơn và phủ vecni. Các nhóm điều kiện hoạt động

ĐI 15h30-98. Hệ thống phát triển sản phẩm và đưa vào sản xuất. Thử nghiệm và nghiệm thu sản phẩm chế tạo. Các điều khoản cơ bản

ĐIỂM 15140-78. Sơn và vecni. Phương pháp xác định độ bám dính

ĐIỂM 15150-69. Máy móc, thiết bị và các sản phẩm kỹ thuật khác. Các phiên bản cho các vùng khí hậu khác nhau. Chủng loại, điều kiện hoạt động, bảo quản và vận chuyển trong điều kiện tác động của các yếu tố môi trường khí hậu.

Ghi chú. Khi sử dụng tiêu chuẩn này, nên kiểm tra hoạt động của tiêu chuẩn tham chiếu trong hệ thống thông tin công cộng - trên trang web chính thức của cơ quan quốc gia Liên bang Nga về tiêu chuẩn hóa trên Internet hoặc theo chỉ số thông tin được công bố hàng năm "Tiêu chuẩn quốc gia", được công bố kể từ ngày 1 tháng 1 năm hiện tại các dấu hiệu thông tin hàng tháng tương ứng được công bố trong năm hiện tại. Nếu tài liệu viện dẫn được thay thế (thay đổi), thì khi sử dụng tiêu chuẩn này, người ta phải được hướng dẫn bởi tài liệu được thay thế (sửa đổi). Nếu tài liệu viện dẫn bị hủy bỏ mà không có sự thay thế, thì điều khoản trong đó liên kết đến nó được áp dụng trong phạm vi không ảnh hưởng đến liên kết này.

3. Thuật ngữ và định nghĩa

Các thuật ngữ sau được sử dụng trong tiêu chuẩn này với các định nghĩa tương ứng:

3.1. Truyền động Cardan: Bộ ATS, bao gồm hai hoặc nhiều trục cardan, giá đỡ trung gian (nếu cần) và được thiết kế để truyền mô-men xoắn từ bộ phận này sang bộ phận khác, trục của các trục không trùng nhau và có thể thay đổi vị trí tương đối của chúng.

3.2. Trục Cardan: trục được chế tạo dưới dạng ống hoặc thanh, hoặc kết hợp giữa ống và thanh, với cardan hoặc bán cardan, bao gồm các khớp bán cardan đàn hồi, có thể có cơ cấu thay đổi chiều dài của trục.

3.3. Cardan khớp: một cặp trục quay động học được thiết kế để kết nối các trục có trục cắt nhau và cung cấp khả năng truyền mô-men xoắn ở một góc thay đổi.

3.4. Mối ghép cardan kép: một đơn vị động học bao gồm hai mối ghép cardan có vận tốc góc không bằng nhau được nối với nhau bằng các bề mặt nối hoặc bằng một bộ phận chung.

3.5. Chiều dài trục các đăng: khoảng cách giữa các bề mặt nối của các mặt bích khớp.

Ghi chú. 1. Cho phép lấy khoảng cách giữa các tâm của bản lề hoặc các bộ phận kết cấu khác làm chiều dài trục, ví dụ khoảng cách từ tâm bản lề đến tâm gối tựa trung gian.

2. Nếu có một cơ cấu thay đổi chiều dài của trục các đăng, thì chiều dài tối thiểu của nó phải được lấy là khoảng cách giữa các bề mặt nối của các mặt bích ở vị trí nén hoàn toàn của trục các đăng, và đối với chiều dài lớn nhất - tổng giá trị của chiều dài tối thiểu của trục các đăng và hành trình lớn nhất cho phép trong cơ cấu thay đổi chiều dài của nó.

3.6. Cơ cấu thay đổi chiều dài trục các đăng: thiết bị cho phép thay đổi chiều dài trục các đăng khi khoảng cách giữa các tổ máy nối với trục các đăng thay đổi.

3.7. Chiều dài trục cardan: khoảng cách giữa các bề mặt kết nối của trục cardan (trục cardan) hoặc các phần tử kết cấu khác.

3.8. Ổ trục trung gian truyền động: Là cơ cấu dùng để hỗ trợ liên kết của hai ổ trục truyền động.

3.9. Góc lắp bộ truyền động cơ: là góc trong khớp của bộ truyền động cơ của xe có khối lượng toàn bộ trên bề mặt nằm ngang.

3.10. Góc tối đa pivot angle: góc xoay lớn nhất có thể trong quá trình chuyển động của trục.

3,11. Mô men quay: thời điểm cần thiết để vượt qua lực cản đối với chuyển động góc tương đối trong trục quay.

3.12. Lực chuyển động dọc trục trong cơ cấu thay đổi chiều dài trục các đăng: lực cần thiết cho chuyển động dọc trục tương đối của các phần tử của cơ cấu, không chịu tải bằng mômen xoắn và (hoặc) mômen uốn của trục các đăng.

3,13. Góc quay của các ngã ba của trục các đăng: dịch chuyển góc tương đối của các trục của các lỗ của các ngã ba của trục các đăng.

4. Các thông số chính và yêu cầu kỹ thuật

4.1. Các thông số chính của bánh răng cardan là:

Chiều dài tối thiểu;

Chiều dài tối đa;

Góc quay tối đa trong bản lề;

Nỗ lực của chuyển động dọc trục trong cơ cấu thay đổi chiều dài;

Mất cân bằng;

Mô-men xoắn có thể duy trì mà không bị biến dạng vĩnh viễn;

Chịu được mô-men xoắn mà không làm gãy các bộ phận.

4.2. Việc tính toán tốc độ tới hạn của trục các đăng được nêu trong Phụ lục A.

4.3. Sự mất cân bằng cho phép của trục các đăng, được gọi là từng giá đỡ, không được vượt quá tích khối lượng của nó, quy cho các gối đỡ này và độ mất cân bằng cụ thể được chỉ ra trong Bảng 1.

Bảng 1

Định mức độ không cân bằng riêng của trục các đăng

┌───────────────────────────────────┬─────────────────────────────────────┐

│ Tốc độ tối đa Sự mất cân bằng cụ thể được đề cập đến

│ của trục cardan trong hộp số, к đối với giá đỡ của trục cardan, g x cm / kg, │

│-1│ không nhiều hơn│

├───────────────────────────────────┼─────────────────────────────────────┤

│Lên đến 500 bao gồm 25│

│Sv.500 "1500" │15│

│"1500"2500"│10│

│"2500"4000"│6│

└───────────────────────────────────┴─────────────────────────────────────┘

Ghi chú. 1. Đối với các trục ngắn không có ống hoặc có ống lên đến 300 mm, sự mất cân bằng cho phép được quy định trong tài liệu thiết kế (CD) của nhà phát triển.

2. Việc tính toán độ không cân bằng của trục các đăng khi rơi trên các gối đỡ của nó được nêu trong Phụ lục B. Dựa trên kết quả tính toán (nếu cần), cần tối ưu hóa thiết kế để giảm các khe hở trên bản lề, cơ cấu thay đổi chiều dài hoặc giảm khối lượng của trục các đăng hoặc trục các đăng.

4.4. Mômen xoắn lớn nhất được truyền bởi ổ đĩa hoặc trục cardan không được vượt quá các giá trị quy định trong tài liệu thiết kế, tương ứng với:

Sự vắng mặt của các biến dạng còn lại của bộ truyền động cardan hoặc trục cardan;

Không có hư hỏng cho ổ đĩa cardan hoặc trục cardan.

4.5. Các giá trị cho phép của độ chảy hướng tâm của ống trục các đăng, khe hở hướng tâm và trục trong bản lề, lực chuyển động của trục trong cơ cấu thay đổi chiều dài, mômen quay trong bản lề được thiết lập trong tài liệu thiết kế của nhà phát triển.

4.6. Các ổ đĩa cardan đã lắp ráp phải được sơn theo yêu cầu của GOST 9.104.

Được phép không nhuộm lồng của ổ trục, khoang của mặt bích, hình chữ thập, bề mặt bên trong của tai và nút của nĩa.

Các bề mặt nối và tâm của mặt bích truyền động cardan phải được bảo vệ khỏi sơn theo các yêu cầu trong tài liệu thiết kế của nhà sản xuất.

4.7. Độ bám dính của màng sơn của trục các đăng không được vượt quá 2 điểm phù hợp với GOST 15140.

4.8. Các loại sơn và vecni được sử dụng phải cho phép khả năng làm phai màu trục truyền động bằng sơn làm khô trong không khí.

4.9. Các sản phẩm đã mua có thời hạn sử dụng hạn chế nên được sử dụng để lắp ráp trục truyền động trong thời gian quy định trong tài liệu cung cấp các sản phẩm này.

4.10. Tài nguyên Driveline đã cài đặt không được ít thích hợp hơn tài nguyên PBX dành cho nó.

4.11. Các góc lắp đặt trục chân vịt trong các hộp số cho phép được nêu trong Phụ lục B.

4.12. Sai lệch cho phép về hình dạng của các bề mặt nối của mặt bích phuộc của trục chân vịt, mặt bích của các tổ máy được nối bằng bộ truyền động chân vịt được nêu trong Phụ lục D.

5. Quy tắc chấp nhận

5.1. Kiểm soát chấp nhận (PC) của sản phẩm được thực hiện bởi dịch vụ kiểm soát kỹ thuật (STC) của nhà sản xuất.

5.2. Các ổ đĩa Cardan và các phần tử của chúng phải được kiểm tra chấp nhận (PSI) và kiểm tra định kỳ (PI) sau khi kiểm soát chấp nhận. Các bài kiểm tra được thực hiện theo GOST 15.309 và tài liệu kỹ thuật của nhà sản xuất.

5.3. Nếu các hợp đồng cung cấp quy định việc chấp nhận bởi một cơ quan độc lập (đại diện của khách hàng hoặc người tiêu dùng), thì việc chấp nhận được thực hiện bởi văn phòng đại diện được chỉ định với sự chứng kiến \u200b\u200bcủa STK của nhà sản xuất.

5.4. Kiểm tra định kỳ bộ truyền cardan được thực hiện trên ít nhất ba sản phẩm, ít nhất sáu tháng một lần. Kết quả kiểm tra khả quan mô hình cơ bản hộp số cardan được phép mở rộng tùy chọn thiết kế (sửa đổi, biến thể).

Các thử nghiệm định kỳ đối với các sửa đổi của bộ truyền động có thể được thay thế bằng các thử nghiệm của mẫu cơ sở.

5.5. Các thông số được xác minh trong quá trình thử nghiệm (PSI, PI) được nêu trong Phụ lục D.

5.6. Người tiêu dùng có quyền tiến hành kiểm tra ngẫu nhiên sự tuân thủ của các đường truyền cardan, các đơn vị và bộ phận của chúng với các yêu cầu của tiêu chuẩn này và tài liệu thiết kế của nhà phát triển.

Việc kiểm tra được thực hiện trong phạm vi kiểm soát nghiệm thu của STK.

6. Phương pháp kiểm soát (thử nghiệm)

6.1. Tính hoàn chỉnh, lắp ráp chính xác, hình thức của các đường hàn, tình trạng bên ngoài lớp phủ bảo vệ, không có vết nứt, vết lõm và các hư hỏng cơ học khác trên bề mặt ống và các bộ phận liên quan, việc gắn chặt các tấm cân bằng (xem Phụ lục E) được kiểm tra bằng mắt.

6.2. Kích thước góc và tuyến tính được đo với sai số tối đa cho phép được thiết lập bởi GOST 8.051.

6.3. Các góc quay trong khớp cardan, cũng như góc quay của các phuộc của trục cardan, được đo bằng các phép đo góc với sai số +/- 1 °.

6.4. Độ dài hướng tâm của ống trục các đăng được đo khi căn cứ dọc theo bề mặt kết nối với sai số +/- 0,01 mm.

6.5. Các khe hở hướng tâm và dọc trục trong bản lề hoặc tổng giá trị của chúng được đo với độ chính xác ít nhất là 0,01 mm. Giá trị khe hở được phép xác định dựa trên kết quả của phép đo kích thước của phôi và ổ trục có tính đến các chuyển vị dọc trục có thể có (dọc theo các gai của chữ thập) trong các khớp "ổ đỡ-chạc".

6.6. Lực chuyển động dọc trục trong cơ cấu thay đổi chiều dài được xác định với độ chính xác 5% giá trị lớn nhất.

6,7. Mômen trục được xác định với độ chính xác 2,5% giá trị lớn nhất.

6,8. Để đánh giá độ bền của trục cardan và khớp nối cardan, chúng bị ảnh hưởng bởi mômen xoắn quy định trong tài liệu thiết kế, với độ chính xác là 2,5% giá trị của nó.

6,9. Độ mất cân bằng của trục các đăng được xác định với độ chính xác 10% giá trị cho phép, với độ mất cân bằng nhỏ hơn 20 g x cm - với độ chính xác 2 g x cm.

6.10. Các trục truyền động phải được cân bằng động. Chế độ cân bằng động được thiết lập trong tài liệu thiết kế bởi doanh nghiệp-nhà phát triển truyền cardan, với điều kiện đảm bảo các chỉ tiêu mất cân bằng đưa ra trong Bảng 1.

6.11. Bộ truyền động Cardan phải được cân bằng như một cụm với tất cả các trục và ổ trục trung gian.

Khả năng cân bằng riêng biệt của trục khớp vạn năng có nhiều hơn ba khớp nối vạn năng được quy định trong tài liệu thiết kế của nhà sản xuất.

6.12. Việc cân bằng các trục cardan với cơ chế thay đổi chiều dài nên được thực hiện theo chiều dài được chỉ định trong tài liệu thiết kế của nhà phát triển.

6.13. Mặt bích của bánh răng cardan nặng hơn 5 kg cần được cân bằng bổ sung trước khi lắp ráp bánh răng cardan theo tài liệu thiết kế của nhà phát triển.

6.14. Khi lắp lại trên máy cân bằng, độ mất cân bằng của trục các đăng không được vượt quá giá trị cho phép.

6.15. Việc kiểm tra sự mất cân bằng được thực hiện sau khi kiểm tra giá trị vạch chia của thang đo. dụng cụ đo lường phù hợp với 6.9 và cài đặt chính xác của máy cân bằng.

6.16. Độ bám dính của màng của sơn truyền động cardan phải được xác định bằng phương pháp khía mạng phù hợp với GOST 15140.

6.17. Độ cứng của lớp bề mặt của gai của thánh giá được kiểm tra theo phương pháp luận của nhà sản xuất.

7. Đánh dấu

7.1. Các ổ đĩa Cardan được đánh dấu để đảm bảo nhận dạng. Nội dung của nhãn hiệu, phương pháp và nơi áp dụng trên sản phẩm được đặt trong tài liệu thiết kế của doanh nghiệp nhà phát triển phù hợp với.

8. Bao bì