Toplam emek yoğunluğu - 1350,0 kişi. min Performer - 5. kategorideki araba tamir tamircisi

EKİPMAN, CİHAZLAR, ARAÇLAR

Tavan vinci 0=2,0 tf GOST 7890-73; Motor modunun sökülmesi ve montajı için stand. 9194-019, R-770 veya R-776; sökme ve takma için stand krank mili Maud. 410-009; akış ölçer GOST 11988-72; test standı yağ kanalları sızdırmazlık modu için silindir bloğu. 470.086; Sızdırmazlık modu için bir silindir bloğunun su ceketini test etmeye yönelik stand. 470.087; hidrolik pres R-337; elmas delme makinesi modu. 2705; pnömatik darbeli anahtar IP-3113; parça modunun yıkanması için kurulum. 196 M veya "Tayfun"; parçalara basınçlı hava S-417 üflemek için tabanca; gösterge delik ölçüsü 18-50 GOST 9244-75; krank milinden krank miline olan mesafeyi kontrol etmek için şablon 8151-4672; 0,5 mm boyut için şablon; 2 numaralı prob seti GOST 882-75; Krank mili krank piminden silindir gömleği modunun sızdırmazlık dudağının ucuna kadar olan mesafeyi ölçmek için cihaz. 8701-4434; 7813-4045 biyel kolu cıvatalarının uzamasını kontrol etmek için cihaz; dijital pul seti tipi 06-7804-4001-01-08; krank mili ekseni moduna göre volan ucunun salgısını kontrol etmek için cihaz. PRI-1P TU 2-034-468-71; tork kolu modu. 131M; tork anahtarı modu. PIM-1754; motor modunun taşınması ve montajı için süspansiyon. 130.219.00.000.000; Tahrik sıvısı kaplin tertibatının ön kapak moduyla birlikte çıkarılması ve takılması için süspansiyon. 170,86; krank mili askısı modu. 170.081; Volan modunun çıkarılması ve takılması için süspansiyon. 170.012; değiştirilebilir başlıklar 13, 17, 19, 24 mm GOST 25604-83; uzatma L=250 mm GOST 25600-83; GOST 25601-83 kare bağlantıya sahip anahtar; tornavidalar 6,5 mm; 8,0 mm; 10,0 mm GOST 17199-71; halka anahtarı 13 mm GOST 2906-80; çelik metal işleme çekici GOST 2316-77; bakır çekiç modu. PIM-1468-17-370; parke çekiç; metal işleme keskisi GOST 7211-86; yay tespit halkalarının çıkarılması ve takılması için özel penseler I 801.23.000; uzatılmış çeneli penseler GOST 17440-86; Delikli cıvatayı gevşetmek ve sıkmak için özel uç; motor krank milini 7829-4087 veya 7829-4063 döndürmek için kol; biyel alt başlık kapağı çektirmesi I 801.17.000; krank milinin dişlisi ve arka karşı ağırlığı için çektirme I 801.01.000, krank mili ana yatak kapaklarını çıkarmak için çektirme I 801.18.000; manşonları çıkarmak için çektirme I 801.05.000; PTO kaplini yarım çektirmesi 7700-4188; krank milinin 7700-4186 arka ucundan yatak çektirmesi; pim çekici 3570; pistonu biyel kolu ve halkalar 7822-4034 ile sökmek ve monte etmek için cihaz; piston segmanlarının çıkarılması ve takılması için cihaz I 801.08.000; silindir gömleklerini 7823-4021 bloğuna bastırmak için cihaz; pistonu takmak için mandrel segmanlar silindir gömleğine I 801.00.001-01; volan muhafazasını 7890-4107 takmak için mandrel; I 801.14.000 motorunun termal açıklıklarını ayarlamak için cihaz; konut temizleme aracı arka yatak enjeksiyon pompası tahriki; piston tertibatını silindir bloğundan çıkarmak için pirinç mandrel; biyel kolu muylu tapalarını çıkarmak için kancalı bir mandrel; yağ deflektörünü zamanlama dişlisi 7853-4084 ile çıkarmak için mandrel; biyel kolunun üst kafasının burcunu bastırmak için mandrel (boru şeklindeki Dnar = 49 mm, Dn = 40 mm, L = 100 mm); piston pimini piston ve biyel kolu 7853-4045 deliğine çıkarmak ve takmak için mandrel; adaptör başlığı (bağlantı karesi - tornavida); Yatağı krank milinin arka ucunun yuvasına bastırmak için mandrel (boru şeklinde, Dnar = 52 mm, 28

U = 25 mm, U = 100 mm); yerleştirme pimini krank milinin ön ucundaki deliğe bastırmak için mandrel (Dout = 25 mm, Dout = 14 mm, Lout = 50 mm; 1out = 7 mm); 7880-4043 krank mili tapalarını bastırmak için mandrel; krank mili tapalarının genişletilmesi için mandrel 7860-4042; PTO kaplini yarısını bastırmak için mandrel (boru şeklindeki Dnar = 45 mm, DN = 28 mm, L = 100 mm;) yerleştirme pimini krank milinin arka ucundaki deliğe bastırmak için mandrel (Dnar = 25 mm, DN = 14 mm, L = 50 mm, 1 inç = 10 mm); contaları çıkarmak için tahta spatula; tezgah; ısıtılmış yağ banyosu mod. 2343; kuru buz içeren kap; koruyucu eldivenler; demirci pensesi; saç fırçası KFK-8 GOST 10597- 70; motor yağı içeren kap; peçete GOST 211220-75; grafit yağlayıcı içeren kap; tahta spatula

KAMAZ-740 MOTORUNUN SÖKÜLMESİ

Emek yoğunluğu -410,0 kişi. dk.

1. Sökülebilir motoru, sökme ve takma işlemleri için bir stand üzerine monte edin.

(Vinç kirişi, süspansiyon, stand).

2. Ön delikli cıvatayı 16 (Şek. 1) sökün ve çıkarın. şimler 15.

(Özel uç).

3. Manşonla (5) birleştirilmiş arka yatağın mahfazasını (6) sabitleyen rondelalar (4) ile cıvataları (3) (Şekil 2) sökün, enjeksiyon pompası tahrikinin arka yatağı mahfazasının mahfazasını (6) ve contasını (7) çıkarın.

(Değiştirilebilir başlık 17 mm, lokma anahtar, mandrel, çekiç, tornavida 8,0 mm).

4. Enjeksiyon pompası tahrik grubunun dişli 1'i (Şek. 3) mil 2 ile birlikte çıkarın.

5. Silindir kapağını sabitleyen rondelalar 25 ile cıvataları 13 (Şek. 4) sökün ve silindir bloğundan monte edilmiş valfler 1 ve 21 ile silindir kapağını 31 çıkarın. (Değiştirilebilir başlık 19 mm, p.k. anahtarlı).

6. O-halkasını 34 ve silindir kapağı contasını silindir bloğundan çıkarın. (Contaları çıkarmak için kürek).

7. İtme çubuğu grubunu silindir bloğundan çıkarın.

8. Kalan yedi silindir için 5-7 numaralı çalışmayı tekrarlayın.

9. Akışkan bağlantı anahtarını boşaltma borusuna sabitleyen 2 ve 3 numaralı rondelalarla birlikte cıvataları 5 (Şek. 5) sökün ve akışkan bağlantı anahtarını 1 motordan çıkarın. (halka anahtarı

10. Ön kapağı (6) silindir bloğuna (20) sabitleyen rondelalar (4, 5, 47, 48) ile cıvataları (3, 49, 50) (Şek. 1) sökün, fan tahrik tertibatının ön kapakla (6) akışkan bağlantısını çıkarın ve . Contayı (44) silindir bloğunun ön ucundan çıkarın. (Değiştirilebilir başlık 17 mm, p.k.'li anahtar, contaları çıkarmak için spatula, vinç kirişi, tahrik sıvısı kaplin tertibatının ön kapakla birlikte sökülmesi için süspansiyon.

11. Hidrolik kaplin tahrik milini sökün.

12. Kilit rondelalarının 40 bıyıklarını bükün (Şek. 6), PTO kaplin yarısını krank miline rondelalarla sabitleyen cıvataları 41 sökün ve PTO yarımını 39 krank milinden 7 çıkarın. (Keski, çekiç, değiştirilebilir 17 mm kafa, p.k.'den anahtar, tornavida 6,5 mm).

13. Volanı krank miline sabitleyen cıvataların kilitleme plakalarının 12 (Şek. 7) antenini açın. No. 75800'e kadar motorlarda çalışma yapın. (Keski, çekiç).

14. Volanı sabitleyen cıvataları 11 sökün. (Değiştirilebilir başlık 19 mm, p.k. anahtarlı).

15. Kilitleme plakalarını çıkarın 12. No. 75800'e kadar motorlarda çalışma yapın.

16. İki teknolojik cıvatayı 2 (Şek. 8), göbeğin ucunda durana kadar volanın deliklerine vidalayın ve volanı 1 çıkarın. Cıvataları dönüşümlü olarak birkaç tur vidalayın. (KAFA

Değiştirilebilir 17 mm, kirişli vinç, volanın sökülmesi ve takılması için süspansiyon, bağlantı kareli anahtar).

17. Volan mahfazasını 5, 6, 10 ve 11 numaralı rondelalarla silindir bloğuna sabitleyen cıvataları 7 ve 9 (Şek. 9) sökün, volan mahfazası 2 grubunu ve contayı 1 silindir bloğundan çıkarın. (Değiştirilebilir başlıklar 17 ve 19 mm, contaları çıkarmak için pc, spatula ile).

18. Silindir bloğunun karterini kullanarak sehpa üzerindeki motoru üst konuma çevirin. (Durmak).

19. Döndür krank mili böylece silindir 1 ve 5'in krank pimi alt ölü merkezde (BDC) olur. Muylu numaralandırması krank milinin ön kısmından itibaren sayılır. (Manivela).

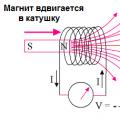

Pirinç. 1. Ön kapaklı silindir bloğu, silindir gömleği:

1, 45 - saç tokası; 2 - ön kapak yağ keçesi; 3, 29, 31, 37, 40, 41, 49, 50 - cıvata; 4, 30, 48 - yaylı rondela; 5, 38, 46, 47 - düz rondela; 6 - ön blok kapağı; 7, 8, 11, 32 - fiş; 9, 10, 35 - montaj pimi; 12 delikli tapa eksantrik mili; 13 - sızdırmazlık halkası; 14 - eksantrik mili burcu; 15 - delikli cıvata için ayar rondelası; 16 - delikli cıvata; 17 - conta halkaları monte edilmiş burç; 18 - burcun sızdırmazlık halkası; 19 - fincan fişi; 20 - silindir bloğu; 21 - silindirik montaj pimi; 22 - kılavuz pimi; 23 - fincan fişi; 24 - silindir gömleği; 25 - manşonun üst sızdırmazlık halkası; 26 - manşonun sızdırmazlık halkası; 27 - conta; 28 - boru! boşaltmak; 33 - su boşluğu tapası; 34 - tapa contası; 36 - arka kapak; ana yatak; 39 - ana yatak kapağı; 42 - su boşluğu tapası; 43 - silindirik pim; 44 - blok 30'un ön kapağı için conta

Pirinç. 4. Valfli silindir kapağı:

1 - egzoz valfi; 2 - egzoz valfi yuvası; 3 - egzoz valfi kılavuz burcu; 4 - valf yayı rondelası; 5 - harici valf yayı; 6 - dahili valf yayı; 7 - plaka burcu; 8 - valf tutucusu; 9 - silindir kapağı kapağını sabitleyen cıvata; 10 - düz rondela; 11, 25 - yıkayıcı; 12 - silindir kapağı kapağı; 13 - silindir kapağı montaj cıvatası; 14 - valf yayı plakası; 15 - giriş valfi contası; 16 - manşet halkası; 17 - giriş valfi düzeneğinin sızdırmazlık manşeti; 18 - giriş valfi kılavuzu; 19 - giriş valfi yuvası; 20 - giriş valfi; 21 - egzoz manifoldu borusunu sabitlemek için saplama; 22 - boru contası için emniyet manşonu; 23 - braket desteği; 24 1- braketi sabitleyen saplama; 26 - külbütör montaj saplaması; 27 - silindir kapağı contası; .28 - külbütör kolu eksen pimi; 29 - montaj vidası Emme manifoldu; 30 - su borusunu sabitlemek için vida; 31 - silindir kapağı; 32 - silindir kapağı tapası; 33 - tapanın sızdırmazlık halkası; 34 - gaz bağlantısı sızdırmazlık halkası

20. Sökülmüş!> 1. silindirin biyel kolunun kapağını 10 biyel koluna sabitleyen somunlar 11 (Şek. 10) cıvataları 9, Şekil'de gösterilen çekiciyi biyel kolu kapağına takın. 11, biyel kolu kapağını 10 çıkarın (Şek. 10), biyel kolu cıvatalarını 9 çıkarın ve bunları çalışma tezgahına sırayla yerleştirin. 5. silindirin biyel kolu kapağını çıkarmak için işlemi tekrarlayın. Silindir numaraları biyel kolu kapaklarına damgalanmalıdır. (Değiştirilebilir başlık 19 mm, p.k.'li anahtar, tezgah, çubuk kapağı çektirmesi).

21. Krank milini, 1. ve 5. silindirlerin biyel kolu muylusu üst ölü merkezde (TDC) olacak şekilde, 5. silindirin biyel kolu kapağını sabitleyen cıvataların altındaki çıkıntılar boyunca mandrel boyunca bir çekiçle hafif darbeler uygulayarak döndürün. , biyel kolu (8) ve halkalar (2, 3 ve 13) ile birleştirilmiş pistonu (6) silindir bloğundan çıkarın ve çalışma tezgahına yerleştirin. 1. silindirin piston grubunu çıkarmak için işlemi tekrarlayın. Silindir numaraları bağlantı çubuklarının üzerine damgalanmalıdır. (Krank milini döndürme kolu, tezgah, pistonu çıkarmak için pirinç mandrel, çekiç).

22. Yatakları 12 biyel kolu kapağından 10 ve alt biyel kolu kafasından 8 çıkarın.

23. Biyel kolu kapağını 10 biyel kolunun 8 üzerine takın, sabitleme cıvatalarını 9 takın ve somunları 11 sıkın. (Değiştirilebilir başlık 19 mm, p.k. ile anahtar).

24. Kalan 7 bağlantı çubuğunu piston tertibatıyla birlikte çıkarmak için 19-23 numaralı çalışmayı tekrarlayın.

25. Kilit rondelasının 25 (Şek. 2) bıyıklarını bükün, sabitleme cıvatasını 1 eksantrik mili tahrikinin tahrik dişlisinin 21 rondelaları 25 ve 26 ile sökün. (Çekiç, keski, değiştirilebilir başlık 19 mm, halkalı anahtar).

26. Eksantrik mili tahrik ara dişlisi 2 ile birleştirilmiş eksantrik mili tahrik dişlisini 21 eksantrik mili tahrik dişlisi ekseninden 16 sökün. (Çektirme I-801.01.000).

27. Kilit rondelalarının (17) bıyıklarını bükün, eksantrik mili tahrik dişlisinin aksını (16) rondelalarla sabitleyen cıvataları (18) sökün ve aksı (16) silindir bloğundan çıkarın. (Keski, çekiç, değiştirilebilir başlık 17 mm, halka anahtarlı anahtar).

28. Krank mili yatak kapaklarının 36, 39 bağlantı cıvatalarını 37 (Şek. 1) sökün. (Değiştirilebilir başlık 19 mm, p.k. anahtarlı).

Kamyon şoförleri sıklıkla uzun mesafeler kat ettiğinden Kamaz onarımlarını sıklıkla kendileri yapmak zorunda kalıyorlar. Elbette çoğu durumda tam bir onarımdan bahsetmiyoruz - sürücü yedek parçaları olan bir römorku arkasında sürükleyemez. Ancak sürücünün görevi, üsse güvenli bir şekilde dönmek veya servis merkezine ulaşmak için doğru teşhis koymak ve önlem almaktır.

Ancak arızaları önlemenin asıl yolu önlemedir. Üstelik Kamaz gibi bir aracın tamir ve bakımı fabrika tavsiyelerine tam olarak uygun olarak yapılıyor. Üretici, yeni bir aracın bin kilometrelik ilk çalışma süresini öngörüyor. Bu süre zarfında üreticinin tüm tavsiyelerine uymak, özellikle saatte elli kilometre hızı aşmamak ve araca nominal değerinin yüzde 75'inden fazla yükleme yapmamak özellikle önemlidir. Üstelik her birine Yeni araba Ekte, Kamaz onarım kılavuzu da dahil olmak üzere tüm belge seti bulunmaktadır.

Araba kullanmanın temel kuralları. Sık yapılan onarımlar

Onarımların her şeyden önce daha fazlasını önlemeyi amaçladığı açıktır. ciddi hasar. Bu tür önleyici tedbirler aynı zamanda tüm çalışma sıvılarının zamanında değiştirilmesini de içerir. yağlayıcıların ve soğutucuların otomobil üreticisinin mevcut tavsiyelerine tam olarak uygun olarak seçilmesi gerektiği.

Soğutma sistemindeki sızıntılar, tankın vana ve contalarındaki arızalar tespit edildikten hemen sonra giderilmelidir. Aksi takdirde, tüm bunlar blokta kavitasyon hasarına yol açabilir ve sıvı pompası.

Ve diyelim ki, bir Kamaz motorunun alev alması durumunda kendi ellerinizle onarmanız gerekebilir. tehlike uyarı ışığı yağlama sistemindeki basınç. Bu durumda arıza bulunup düzeltilinceye kadar sürüşe devam edilmesi istenmez. Sızdıran emme kanalına sahip bir makinenin kullanılması da erken motor arızasına yol açabilir.

Silindir kafası montaj çıkıntılarında çatlakları önlemek için cıvataların dişli deliklerini kir veya sıvı girişinden güvenilir bir şekilde izole etmek gerekir. Motor kafalarının değiştirilmesi için çalışma yapılması planlanıyorsa, bu tür bir yalıtımın yapılması özellikle önemlidir.

Bazen onarımlar kaynak gerektirebilir. Bu durumda akünün bağlantısının kesildiğini kontrol etmek çok önemlidir. Ayrıca pozitif kontağı jeneratörden çıkarmanız gerekir. Kaynak makinesinin topraklama kablosu ise kaynağa yakın bağlanmalıdır.

Bildiğiniz gibi araca uygun çalışma koşulları sağlanırsa onarımlar daha az sıklıkta yapılacaktır. Ancak arızalı bir arabaya nasıl davranılacağına dair öneriler de var:

- Sürüş sırasında soğutma sıvısı sızıntısı meydana gelirse, soğutma sistemine su doldurulabilir. Bu tedbirin geçici olduğunu bilmelisiniz. Onarım alanına gitmek için bu soğutucuyu kullanabilirsiniz.

- Makine sıvı çamurlu yollarda hareket ettirilirse radyatör yüzeyinin periyodik olarak basınçlı su ile yıkanması gerekir. Bu, böyle bir prosedürden kaçınacaktır. Bu tür bir yıkamayı gerçekleştirmek için kabini kaldırmanız gerekir. Jeneratörün üzerine su püskürtmemeye dikkat edin.

- motoru çalışmıyorken bir arabanın çekilmesi mutlaka bir sökme işlemini içermelidir kardan mili. Bu, Kamaz dişli kutusunun onarımını geciktirmeye yardımcı olacaktır, çünkü aksi takdirde dişli kutusundaki ikincil mil dişlilerinin yataklarının aşınmasıyla karşılaşacaksınız.

Bakım aralıkları

Daha önce de belirtildiği gibi önleyici muayenelerin önemi göz ardı edilemez. Sonuçta bu sayede bu tür manipülasyonlardan kaçınabilir ve sürüş sırasında hoş olmayan arızalara karşı kendinizi sigortalayabilirsiniz.

Ana parçaların ve bileşenlerin günlük muayenesini yapmanız gerekir. Bu inceleme, çalışma sıvılarının seviyesinin kontrol edilmesinin yanı sıra diğer bazı manipülasyonları da içerir:

- direksiyon tahrikinin durumunu kontrol etmek,

- tüm fren sistemlerinin çalışmasını kontrol etmek,

- tekerleklerin ve lastiklerin durumunu kontrol etmek.

Tüm bileşenlerin sorunsuz çalışmasını sağlamak için planlı kontroller yapılır. Sıklıkları yılda iki kezdir. Bu tür teknik denetimlere mevsimsel bakım denir ve aracı sırasıyla kış ve yaz aylarında çalışmaya hazırlamayı amaçlar.

Aracı çalıştırmadan önce bu kılavuzu dikkatlice incelemeli ve ardından burada yer alan tavsiyelere uymalısınız.

Yeni bir araba kaydedilmelidir. Bu, aracın çalıştırılması ve bakımı, yedek parça temini ve Garanti hizmeti. Her araca bir servis kitabı dahildir.

Aracın kusursuz çalışmasını sağlamak için yalnızca fabrikada üretilen yedek parçalar kullanılmalıdır. Araca ve şasisine çeşitli ekipman ve mekanizmaların montajı, geliştirici ve tasarım belgelerinin sahibi ile - KamAZ'ın Yeni Gelişmelerinin Geliştirilmesi ve Uygulanması Müdürlüğü ile mutabakata varılmalıdır. Aksi takdirde araç garanti hizmetine tabi değildir.

Yeni bir arabanın ilk çalıştırma döneminde, "6. Aracın çalışması" bölümünde belirtilen gerekliliklere uyulması gereken 1000 km'lik bir kilometre belirlenmiştir.

Bir aracı çalıştırırken, çeşitli sınıflarda yakıt, yağlayıcılar ve işletim malzemeleri bu kılavuza uygun olarak.

Arızalı valfler ve rezervuar tapası contaları, soğutma sistemi bağlantılarındaki sızıntılar ve yetersiz soğutma sıvısı seviyesi, sıvı pompasında ve blokta kavitasyon hasarına neden olur.

Motor yağlama sisteminde acil durum basınç düşüşü göstergesi yandığında motoru durdurun, sorunu bulun ve giderin.

Motor soğutma sistemindeki sıvının sıcaklığını izleyin: Acil durum sıvısı aşırı ısınma göstergesi yandığında motoru durdurun, sorunu bulun ve düzeltin.

Sızdıran bir emme kanalıyla çalıştırma, erken motor arızasına yol açar. Her TO-2'de lastik boruların, hava kanallarının bütünlüğünü ve bağlantıların güvenilirliğini kontrol edin ve yoldaki sızıntıları ortadan kaldırın.

Açık bir platformda toplu tozlu kargo taşırken, ortam havası çok tozluysa veya platformda tente varsa, araçla birlikte verilen ataşmanı kullanarak hava giriş kapağını kaldırın.

Silindir kapağı cıvatalarının çıkıntılarında çatlak oluşmasını önlemek için, motoru sökerken ve özellikle silindir kafalarını takmadan önce cıvataların dişli deliklerinin sıvıdan veya kirlenmeden korunması gerekir.

Bir araçta elektrikli kaynak işi yapılırken, Şarj edilebilir pil uzaktan kumandayı açın ve jeneratörün “+” terminallerinden ve fırça tutucunun B, O terminallerinden kabloları çıkarın.

Kaynak makinesinin topraklama kablosu kaynağa yakın bir şekilde bağlanmalıdır.

Reaksiyon çubuğu borusunda derinliği 2 mm'den fazla olan bir çentik, tüm uzunluk boyunca 3 mm'den fazla bir çatlak veya bükülme varsa reaksiyon çubuğunun değiştirilmesi gerekir.

Yükleme sırasında yükün platform üzerinde eşit şekilde dağıldığından emin olun ve ön kısma aşırı yük bindirmeyin.

Yolda soğutucu sızıntısına bağlı arızalar meydana gelirse, soğutma sistemindeki suyu kısa süreliğine kullanabilirsiniz, ancak yalnızca arızaların giderilebileceği yere yolculuk süresince.

Kirli yollarda (sıvı çamurlu) uzun süre sürüş yaparken, radyatör yüzeyini periyodik olarak bir hortumdan yeterli basınçla su ile durulayın. Bunu yapmak için kabini kaldırın ve motor tarafındaki radyatöre bir su akışı yönlendirin. Suyun jeneratörle doğrudan temasından kaçının.

Şanzıman ikincil milinin yataklarının sürtünmesini önlemek için, ara tahrik milini sökmeden, motor çalışmıyorken bir aracın çekilmesi kesinlikle yasaktır.

Motordaki yakıt ekipmanlarını kullanın, tasarım tarafından sağlanan bu model.

Tesis, tüketicilere önceden haber vermeksizin otomobilin tasarımını daha da geliştirme hakkını saklı tutar.

Güvenlik önlemleri

Araç muayenesi sırasında tespit edilen tüm kusurların düzeltilmesi gerekir.

Çalışan bir motoru yağlamayın veya temizlemeyin.

Yangın durumunda dizel yakıt alevin üzeri toprak, kum veya keçe veya branda ile örtülmeli ve yangın söndürücü kullanılmalıdır. Yanan yakıtın üzerine su dökmek kesinlikle yasaktır.

Mantarı aç genleşme tankı Motor aşırı ısınmışsa, buhardan ellerinizi haşlamamaya dikkat edin. Soğutma sıvısı buharları patlayıcıdır.

Yardımcı fren sistemiyle fren yaparken vites kutusunda vites değiştirmemelisiniz.

Pnömatik tahrik kompresörünü kapatacağından, yanaşırken motoru kapatmayın. fren sistemi ve hidrolik direksiyon.

BULAŞMA

Bir arabanın şanzımanı, torku motordan tahrik tekerleklerine iletmek ve büyüklüğünü ve yönünü değiştirmek için tasarlanmış bir dizi ünite ve mekanizmadır. KamAZ aracının şanzımanı (Şekil 1.1) mekaniktir ve bir debriyaj, şanzıman, transfer kutusu, kardan şanzıman, ana dişliler, diferansiyeller, aks milleri

Pirinç. 1.1. İletim düzeni:

1-debriyaj; 2 vitesli kutu; 3-transfer kutusu; 4 kardanlı şanzıman; 5- ana dişli ve diferansiyel; 6 yarım mil

DEBRIYAJ Debriyaj aşağıdaki amaçlar için tasarlanmıştır: ü Motorun şanzımanla olan bağlantısını kesmek. vites değiştirme, ani frenleme; ü çalıştırma sırasında motorun şanzımana düzgün bağlantısı; ü motoru ve şanzımanı aşırı yüklerden korumak; ü Torkun motordan şanzımana iletilmesi. Debriyaj tipi kuru, çift disklidir, sürekli olarak devreye girer ve çevresel olarak yerleştirilmiş baskı yaylarına sahiptir. Karterde bulunur, motora monte edilir ve bir kavrama mekanizması ve bir kontrol tahrikinden oluşur.

1.1. DEBRİYAJ MEKANİZMASI

Tahrik parçalarından, tahrik edilen parçalardan, bir basınç cihazından ve bir kapatma mekanizmasından oluşur (Şekil 1.2). Debriyajın çalışma prensibi, diskler arasında ortaya çıkan sürtünme kuvvetlerinin kullanılmasına dayanmaktadır. Tahrik kavrama diskleri volandan motor torkunu alır ve tahrik edilen diskler bu motor torkunu şanzımanın giriş miline iletir. Basınç cihazı (12 baskı yayı), gerekli sürtünme torkunu oluşturmak için debriyajın tahrik eden ve tahrik edilen parçalarına sıkı bir şekilde bastırılmasını sağlar. Tahrik parçalarından gelen tork, sürtünme kuvvetleri nedeniyle tahrik edilen parçalara iletilir.

Pirinç. 1.2. Debriyaj mekanizması: 1-tahrikli disk; 2- tahrik diski; 3- montaj manşonu; 4 basınç diski; 5 çekmeli kollu çatal; 6 - dışarı çekme kolu: 7 - baskı halkası yayı; 8 kaplinli yağlama hortumu; 9 ilmekli yay; 10 serbest bırakma yatağı; 11 gerginlik yayı; 12 kavramalı serbest bırakma; 13- debriyaj salma çatalı; 14 - baskı halkası; 15- çatal mili; 16 basınçlı yay; 17- kasa; 18-ısı yalıtım rondelası; 19- mahfaza montaj civatası; 20- debriyaj mahfazası; 21-volan; 22-sürtünme yastığı; 23- giriş mili; 24- burulma titreşimi sönümleyici diski; 25 - burulma titreşimi sönümleyici yayı; 26 halkalı tahrikli disk; Orta sürücü diski K'nin konumunu otomatik olarak ayarlamak için 27 mekanizma önde gelen parçalar orta tahrik plakasını, baskı plakasını ve debriyaj kapağını içerir.

Orta tahrik diski (Şekil 1.3, a) dökme demirden dökülmüştür ve volanın oluklarına, diskin çevresi etrafında eşit aralıklarla yerleştirilmiş dört sivri uç üzerine monte edilmiştir. Debriyaj havalandırmasını, daha iyi ısı dağılımını ve ağırlığı azaltmak için disk gövdesinde iç kaburgalarla ayrılmış pencereler yapılmıştır. Kilitler, temiz bir ayrılma sağlamak için debriyaj ayrıldığında orta diskin konumunu mekanik olarak ayarlayan bir kol mekanizmasına sahiptir. Baskı plakası (Şekil 1.3, b), orta tahrik plakası gibi gri dökme demirden dökülmüştür ve volanın oluklarına dört pim üzerine monte edilmiştir. Diskin bir tarafında cilalı bir yüzey bulunurken, diğer tarafında baskı yaylarının montajı için 12 adet çıkıntı bulunmaktadır.

Pirinç. 1.3. Debriyaj diskleri: a – orta sürücü diski; b - basınç diski; c - damper tertibatlı tahrikli disk: 1 göbek; 2-perçin; 3 klipsli amortisör; 4-bağımlı disk; 5-sürtünme astarı; 6- amortisör yayı Muhafaza tarafındaki her bir zıvana, debriyaj salma kolu eksenini takmak için içine bir oluk açılmış ve iki delik açılmış bir çıkıntıya sahiptir. Debriyaj mahfazası damgalanmış çelikten yapılmış olup volan mahfazasına iki montaj manşonuyla monte edilmiş ve 12 cıvatayla sabitlenmiştir. Muhafazada yayların takılması için 12 girinti ve kaldıraç çatallarının takılması için delikler bulunur.

İLE tahrik edilen parçalar Bunlar, bir amortisöre sahip iki tahrikli diski ve bir debriyaj tahrikli mili (vites kutusunun giriş mili olarak da bilinir) içerir. Tahrik edilen disk (Şekil 1.3, c) sürtünme balatalı bir disk, bir disk göbeği ve bir damperden (burulma titreşimi amortisörü) oluşur. Tahrik edilen disk çelikten yapılmıştır. Hub'ın takılması için diskin ortasında bir delik vardır. Diskin amortisör yayları için sekiz penceresi vardır. Diskin çevresi boyunca asbest bileşiminden yapılmış sürtünme balataları her iki taraftan perçinlerle perçinlenmiştir. Göbeğin, dişli kutusu giriş milinin yivlerine monte edilmiş dahili yivleri vardır. Göbeğin ayrıca amortisör yayları için sekiz penceresi vardır. Damper, motorda ve şanzımanda meydana gelen burulma titreşimlerini sönümlemeye yarar. Motorun düzensiz çalışması ve krank milinin esnekliği nedeniyle şaftın sürekli bükülmesi ve çözülmesi meydana gelir, yani. kendi burulma titreşimleri ortaya çıkar. Şanzıman, vites kutusu millerini, transfer kutusunu, kardan şanzımanı ve aks millerini içerir.

Debriyaja aniden basıldığında, debriyaj ayrılmadan araç frenlenir veya tekerlekler bir engele çarptığında şanzıman millerinde zorlanmış titreşimler meydana gelir. Motor dengesiz çalışıyorsa, motordan gelen burulma titreşimleri şanzımana iletilebilir. Bu, özellikle şanzımanın doğal açısal titreşimlerinin frekansı burulma titreşimlerinin frekansıyla çakıştığında tehlikelidir. Bu durumda rezonans meydana gelir ve şanzıman parçaları üzerindeki yük keskin bir şekilde artar, bu da bunların bozulmasına neden olabilir. Şanzımandaki zorlanmış burulma titreşimleri de motora iletilebilir ve bu da parçaları üzerindeki yükü keskin bir şekilde artırır. Bu nedenle, şaftların rezonans burulma titreşimlerine karşı koruma sağlamak için, tahrik edilen kavrama disklerine damperler (burulma titreşimi damperleri) takılmıştır. Damper elastik ve sürtünme elemanlarına sahiptir.

Elastik eleman, şaftların titreşim frekansını değiştirmeye ve rezonans olgusunu önlemeye yarar; doğal açısal titreşimler ve burulma titreşimlerinin frekanslarının çakışması ve sekiz silindirik yaydan oluşur. Sürtünme elemanı, zorlanmış titreşimlerin genliğini azaltır, titreşim enerjisini ısıya dönüştürür ve iki kafes, iki disk ve iki sürtünme halkasından oluşur. Damper diskleri ve kafesleri her iki taraftan göbek flanşına perçinlenmiştir. Sürtünme halkaları tahrik edilen diske her iki taraftan perçinlenmiştir. Sürtünme halkaları ve amortisör disklerinin her birinde sekiz pencere bulunur; yay pencereleri, tahrik edilen diskteki ve göbek flanşındaki pencerelerle çakışır. Pencerelere sekiz adet helezon yay yerleştirilmiştir.

Bu nedenle, tahrik edilen disk ile göbeği arasında sert bir bağlantı yoktur; bunlar yalnızca sekiz yay aracılığıyla bağlanır. Amortisör diskleri disk yayları şeklinde yapılır ve sürtünme halkalarına sürekli olarak bastırılır. Burulma titreşimleri meydana geldiğinde, tahrik edilen diskin göbeği diskin kendisine göre döner; Amortisör yayları, sıkıştırarak salınım frekansını değiştirir, şanzımanın doğal salınımlarının ve zorlanmış burulma salınımlarının frekanslarının çakışmamasını sağlar, yani rezonans olgusunu önlerler. Göbek döndüğünde amortisör diskleri sürtünme halkaları boyunca kayar ve sürtünme nedeniyle titreşim enerjisi ısıya dönüşür.

Presleme cihazı(bkz. Şekil 1.2) on iki yaydan oluşur. Yaylar, ısı yalıtımlı malzemeden yapılmış rondelalar aracılığıyla baskı plakasının çıkıntılarına dayanır. Yayların toplam kuvveti 10500...12200N'dir (1050...1220 kgf).

Kapatma mekanizması dört serbest bırakma kolu, bir baskı halkası, bir debriyaj serbest bırakma kavramasından oluşur. serbest bırakma yatağı, şaftlı debriyaj ayırma çatalı, iki ayırma yayı. Baskı plakasına dört adet çekme kolu monte edilmiştir ve çatallar kullanılarak gövdeye bağlanmıştır. Çekme kolları baskı plakasına ve pim çatallarına bağlanır. Pimler diske, çatallar ise iğneli yataklara takılıdır. Çataldaki kol ekseni üzerine, bir dalıyla mahfazaya dayanan ve diğeriyle bir halka aracılığıyla baskı halkasını sürekli olarak çekme kollarına doğru bastıran bir baskı halkası yayı monte edilmiştir. Baskı halkası, çekme kollarını aşınmaya karşı korur. Debriyajı ayırmak için, dişli kutusu giriş milinin kapağına yatak tertibatlı bir debriyaj salma kavraması takılmıştır. Yayların etkisi altındaki debriyaj, içine bastırılan krakerler tarafından debriyaj salma çatalı bacaklarına sürekli olarak bastırılır. Debriyajı ve yatağı yağlamak için debriyaj mahfazasına bir yağlayıcı besleme hortumu ve bir yağlayıcı monte edilmiştir. Debriyaj ayırma çatalı tahrik miline monte edilir ve bu da debriyaj mahfazasının deliklerindeki burçlara monte edilir. Şaftın dış ucuna bir çatal mili kolu takılmıştır.

1.2. DEBRİYAJ KONTROL TAHRİKİ Tahrik uzaktan kumandalıdır, hidroliktir ve debriyajı devreden çıkarmak için tasarlanmış pnömatik güçlendiriciye sahiptir. Hidrolik sisteminin kapasitesi 0,38 litredir. Kullanılan sıvı GTZ-22M veya “Neva”, “Tom”dur. Aşağıdakilerden oluşur (Şekil 1.4) debriyaj serbest bırakma yayı, ana silindir, pnömatik-hidrolik güçlendirici, serbest bırakma yaylı debriyaj salma çatalı mili kolu, itici, boru hatları ile.

Pirinç. 1.4. Debriyaj tahriki: 1 pedallı; 2- alt durdurma; 3-braket; 4- üst durdurma; 5- kol; 6 parmaklı eksantrik; 7- pistonlu itici; 8- gergi yayı; 9 - ana silindir; 10-hidrolik boru hattı; 11-pnömohidrolik amplifikatör; /2-fiş; 13-baypas valfi; 14-pnömatik boru hattı; 15-koruyucu kapak; 16- pistonlu itici; 17 küresel ayar somunu; 18-dengeleme tankı; a-basınçlı hava

Debriyajı devreden çıkarırken pedala bastığınızda, sürücünün ayağından kol ve çubuk yoluyla gelen kuvvet ana silindire iletilir, buradan basınç altındaki sıvı bir boru hattı yoluyla takipçi cihazın gövdesine girer ve bu aynı zamanda hava kanalından sağlanan basınçlı havanın içinden geçmesi basınç düşürücü vana bir hava silindirinden. Aynı zamanda, basınç altındaki sıvı ana silindirden amplifikatörün hidrolik silindirine akar. Pnömatik takviye silindirindeki hava basıncının ve hidrolik silindirdeki sıvı basıncının toplam kuvveti, pnömatik takviye çubuğuna iletilir.

Çubuk, debriyaj salma çatalı milinin kolunu hareket ettirir ve bu, dönerek debriyajı ayırır. Debriyaj braketin eksenine monte edilmiştir. Bir kol ve bir eksantrik pim kullanarak kuvveti ana silindir piston iticisine iletir. Ana silindir(Şekil 1.5) debriyaj pedalı braketine monte edilmiştir.

Pirinç. 1.5. Ana silindir: 1 pistonlu itici (çubuk); 2 gövdeli; 3 pistonlu; 4 tanklı gövde; 5 - ana silindirin serbest boşluğu; A - ana silindirin serbest boşluk boşluğu Bir silindir gövdesi, bir koruyucu kapak, bir çubuk, bir piston, bir uç contası, bir yay, bir silindir tapası ve bir rezervuar gövdesinden oluşur.

Ana silindir gövdesi, bir bölmeyle ayrılmış iki boşluğa sahiptir. Üst boşluk, tankla birlikte, hidrolik tahriki çalışma sıvısıyla doldurmak ve gerekli çalışma sıvısını depolamak için tasarlanmıştır. Alt boşluk, içine manşetli ve yaylı bir pistonun takıldığı ana silindirin çalışma boşluğunun işlevlerini yerine getirir. Pnömohidrolik debriyaj tahrik güçlendiricisi, debriyaj kontrolünü kolaylaştırmak amacıyla ek kuvvet oluşturmak için kullanılır. Sağ taraftaki debriyaj mahfazası flanşına iki cıvata ile tutturulmuştur.

Amplifikatör (Şekil 1.6), bir ön (35) ve arka (44) muhafazadan, bir iticiye (3) sahip bir kavrama serbest bırakma pistonu (43), bir pnömatik piston (31) ve bir takip cihazından oluşur.

Pirinç. 1.6. Pnömohidrolik debriyaj tahrik güçlendiricisi: a- besleme Fren hidroliği; b-hava beslemesi; 1-küresel somun; 2 kilitli somun; 3 kavramalı serbest bırakma pistonu iticisi; 4-koruyucu kılıf; 5 halkalı; 6 pistonlu conta muhafazası; 7-o-halka; Takipçi pistonunun 8 manşeti; 9 takipçili piston; 10 takipçili piston yuvası; 11-baypas valfi; 12 kapaklı; 13 çıkışlı conta; 14 çıkışlı kapak; Kapağı sabitlemek için 15 vida; 16 diyaframlı takipçi; 17 diyaframlı koltuk; 18-o-halka; 19 diyaframlı yay; 20-mantar; 21-geri dönüş yayı; 22-emme valfi yuvası; 23- giriş valfi; 24 valfli gövde; 25-hava besleme kapağı; 26-egzoz valfi; 27-ayarlama şimleri; 28-somun; 29 diyaframlı rondela; 30 halkalı kalıcı; 31-pnömatik piston; 32-conta; 33-mantar; 34 pistonlu manşet; 35-ön gövde; 36 pistonlu yay; 37-rondela; 38 manşetli conta; 39-ara parça manşonu; 40 ara parçalı yay; 41-itme burcu; 42 pistonlu manşet; 43 debriyaj salma pistonu; 44-Arka Muhafaza Ön muhafaza alüminyum alaşımdan dökümdür. Bir deliği (üstte) ve bir deliği (altta) vardır.

Delme, pnömatik bir piston takmak içindir. Üstteki kademeli delik, takipçi yuvasına sahip bir giriş valfinin takılması için tasarlanmıştır. Üst delikteki ve alt delikteki piston boşluğunun üstündeki valf boşlukları birbirine bir kanalla bağlanır. Yoğuşmayı gidermek için mahfaza duvarında bir tapa (33) bulunmaktadır. Ön mahfazanın silindirinde manşetli ve geri dönüş yaylı bir pnömatik piston (31) bulunmaktadır. Piston, hidrolik pistonla tek parça halinde yapılmış bir iticinin üzerine bastırılır.

Hidrolik piston iticisinde küresel bir somun 1 ve bir kilit somunu 2 bulunur. Pnömatik ve hidrolik çalışma pistonlarından gelen kuvvetler toplanır ve itici ve küresel somunu aracılığıyla debriyaj salma çatalı mili koluna iletilir. Arka dökme demir gövde (44) havşalıdır (altta) ve delinmiştir (üstte). Delik, hidrolik debriyaj serbest bırakma pistonu için bir silindir görevi görür. Ön mahfazanın yan tarafında deliğe bir piston contası takılır ve sabitlenir. Üst delme, takipçi piston muhafazasını takmak içindir. Ana silindirden gelen çalışma sıvısı, mahfazadaki a deliğinden hidrolik pistonun boşluğuna girer.

Basınçlı hava, mahfaza kapağındaki bir delikten ön mahfazanın üst boşluğuna beslenir. Takip cihazı, pistonun arkasındaki güç pnömatik silindirindeki hava basıncını, debriyaj pedalına uygulanan kuvvetle orantılı olarak otomatik olarak değiştirecek şekilde tasarlanmıştır. Manşonlu bir takip pistonu (8), bir takip piston gövdesi (10), egzoz valf yuvasına sahip bir diyafram ve bir yay, geri dönüş yaylı egzoz ve emme valflerinden oluşur. Muhafazaya manşetli bir takip pistonu yerleştirilmiştir. Piston stroku bir baskı halkası ile sınırlıdır. Diyafram gövdelerin arasına sıkıştırılmıştır; Egzoz valfi yuvası ve iki diyafram yayı plakası bir somun kullanılarak buraya sabitlenir. Konik egzoz ve emme valfleri ortak bir gövde üzerine monte edilmiştir. Valf yayı, giriş valfini, hava besleme kapağıyla gövdeye sabitlenen bir yatağa doğru bastırır.

Pnömatik pistonun silindirine basınçlı hava sağlamak için kullanılan kanal b, kalibre edilmiş bir delikle diyaframın önündeki boşluğa bağlanır. Pnömatik piston silindirinden gelen hava, egzoz valfi, egzoz valfi yuvasının iç boşluğu ve bir kapakla kapatılmış delikten serbest bırakılır.

Bölüm II. DEBRİYAJIN ÇALIŞTIRILMASI VE BAKIMI

DEBRİYAJ ÇALIŞMASI İlk pozisyon.

Debriyaj pedalı orijinal konumunda, ana silindir çubuğu üst konumda. Piston, bir yayın etkisi altında mahfaza bölmesine doğru bastırılır. Çubuk ve piston arasında bir boşluk vardır, ana silindirin boşlukları birbiriyle iletişim halindedir. Boru hattı bağlantısında ana silindir hidrolik güçlendirici ile, basınç yok. Çatal mili kolunun geri dönüş yayının etkisi altında hidrolik direksiyonun hidrolik pistonunun iticisi, başka bir itici aracılığıyla pnömatik pistonu orijinal konumunda tutan hidrolik pistona doğru bastırılır. Debriyajın baskı plakası (4) (bkz. Şekil 1.2), baskı yaylarının (16) etkisi altında, tahrik edilen diskleri orta tahrik diskine (2) ve volana (21) doğru bastırır. Debriyaj serbest bırakma kavraması, yayların etkisi altında, baskı halkası 14 x 3,2...4 mm, böylece kavramanın en iyi şekilde kavraması sağlanır.

Motorun ürettiği tork, krank milinden volana, orta tahrik ve basınç disklerine, ardından sürtünme yoluyla tahrik edilen disklere iletilir. Tahrik edilen disklerden tork, damper aracılığıyla tahrik edilen disklerin göbeklerine ve ardından dişli kutusunun giriş miline (23) iletilir.

Debriyajın ayrılması. Debriyaj pedalına basıldığında, ana silindirin iticisi 1 (bkz. Şekil 1.5), piston 3'teki deliği kapatarak sıvının alt boşluktan üst boşluğa akmasını önler ve yayı sıkıştırarak pistonu hareket ettirir. Piston silindir içinde hareket ettiğinde, hortumlar ve boru hatları aracılığıyla pnömatik hidrolik güçlendiricinin girişine iletilen basınç artar. Basınç altındaki çalışma sıvısı, amplifikatörün hidrolik pistonunun silindir boşluğuna girer (Şekil 1.6) ve daha sonra arka muhafazadaki bir kanal aracılığıyla takipçi pistona (9) beslenir. Takipçi piston, diyafram yayını sıkıştırarak ve hareket ederek hareket etmeye başlar. egzoz valfi yuvası. Hareket eden koltuk egzoz valfini kapatır, valf yayını sıkıştırır ve emme valfini açar. Basınçlı hava, pnömatik pistonun (31) piston üstündeki boşluğuna girer.

Piston, yayı sıkıştırarak hareket etmeye başlar ve hidrolik pistonu itici boyunca hareket ettirir ve iticisi (3) aracılığıyla çatalın (13) şaftının (15) kolunu döndürür (bkz. Şekil 1.2), bu da sırayla şaft ve onunla ilişkili debriyaj salma çatalı. Çatal, pençeleriyle debriyaj salma kavraması somunlarına bastırır, bir boşluk seçerek 14 kolun baskı halkasına karşı durana kadar hareket ettirir. Kaplinin daha fazla hareket etmesiyle, baskı halkası serbest bırakma kollarına (6) bastırır, bunları çatal eksenleri üzerinde döndürür ve baskı yaylarını (16) sıkıştırırken baskı plakasını (4) tahrik edilen diskten bastırır. Orta tahrik diskinin (27) kolları, altında Yaylarının hareketi ile diski döndürün ve orta konuma getirin.

Motor tarafından geliştirilen tork, tahrik edilen disklere ve ayrıca şanzımana iletilmez. Basınçlı havanın bir kısmı ön muhafazadaki kalibre edilmiş deliklerden diyafram boşluğuna beslenir. Takipçi pistonu birbirine yönelik iki kuvvetin etkisi altındadır. Debriyaj pedalına tam basıldığında takipçi piston üzerindeki sıvı basıncı maksimum olur, dolayısıyla emme valfi tamamen açılır ve basınçlı hava basıncı altındaki pnömatik piston sol pozisyona geçerek debriyajın tamamen devreden çıkmasını sağlar.

Debriyajın devreye alınması. Serbest bırakıldığında, debriyaj pedalı, serbest bırakma yayının etkisi altında orijinal konumuna geri döner ve ana silindirin pistonu da sıvı basıncının etkisi altında orijinal konumuna geri döner. Pnömatik amplifikatörün takip pistonu üzerindeki sıvı basıncı azalır, takip pistonu sola doğru hareket eder, diyafram yayın etkisi ve basınçlı hava basıncı altında bükülerek egzoz valfi yuvasını hareket ettirir. Bir yayın etkisi altındaki giriş valfi, yatağın üzerine oturarak basınçlı hava beslemesini durdurur. Koltuğun daha fazla hareket etmesiyle egzoz valfi buradan ayrılır ve pnömatik piston silindirinin piston üstü boşluğunu atmosfere iletir.

Piston bir yayın etkisi altında doğru konuma hareket eder. Hidrolik piston, önce debriyaj baskı yaylarının etkisi altında, ardından debriyaj salma çatal mili kolunun geri dönüş yayının etkisi altında orijinal konumunu alır. Debriyaj serbest bırakma kavraması, rulmanlı olarak geri çekme kollarının baskı halkasına etki etmeyi bırakır. Bu durumda basınç diski, baskı yaylarının etkisi altında tahrik edilen diskleri volana ve orta tahrik diskine doğru bastırır, pnömatik amplifikatörün takip hareketi sayesinde baskı kuvveti kademeli olarak artar. Motordan şanzıman giriş miline iletilen tork giderek artarak maksimum değerine ulaşır.

Debriyajı tamamen devre dışı bırakmak için sürücünün pedala 150N (15kgf) kuvvet uygulaması gerekir. Aracın pnömatik sisteminde basınçlı hava yoksa, debriyaj yalnızca hidroforun hidrolik kısmındaki basınç kullanılarak devreden çıkarılabilir. Bu durumda gerekli basıncı oluşturmak için sürücünün debriyaj pedalına uyguladığı kuvveti 600N'ye (60kgf) çıkarması gerekir.

Takipçi pistonuna Amplifikatörün iki kuvveti vardır. Kuvvetlerden biri, pistonu hareket ettiren ve emme valfini açan piston üzerindeki sıvı basıncıdır. Bir diğeri - diyafram yayının hareketinden ve basınçlı havanın diyafram üzerindeki basıncından; emme valfini kapatma eğilimindedir. Sürücü debriyaj pedalına sonuna kadar basmazsa ve ara pozisyonda durdurursa, diyafram boşluğundaki basınç arttıkça öyle bir an gelir ki, basınçlı havanın ve diyafram üzerindeki yayın kuvveti, kuvvetten daha büyük olur. Takipçi piston üzerindeki sıvı basıncı. Bu, diyaframı o kadar sola hareket ettirir ki, geri dönüş yayı emme valfini kapatır. Takipçi piston hareket ettikçe akışkan basıncı artar ve takipçi pistonun her iki tarafındaki kuvvetler dengelenir. Bu durumda her iki valf (giriş ve çıkış) kapalıdır ve takipçi piston ara pozisyonda yer alır.

Çalışma sıvısının basıncı arttıkça (yani debriyaj pedalının daha fazla hareket etmesiyle), giriş valfi açılacak ve pnömatik piston silindirine yeni bir hava kısmı girecek, bu da pistonun hareketini ve pistonun daha fazla ayrılmasını sağlayacaktır. debriyaj. Pnömatik güçlendiricinin aşağıdaki hareketi, debriyajın düzgün bir şekilde kavramasını sağlar.

DEBRİYAJ BAKIMI

Debriyajın çalışması sırasında sürtünme yüzeylerinde, kontrol tahrikinin arayüzünde aşınma meydana gelir ve amplifikatörün sızdırmazlık kaybı meydana gelir, bu da ayar parametrelerinin ihlaline yol açar. Yağlayıcı da tüketilir. Listelenen işlemlerin yoğunluğu esas olarak yol koşullarına, gövdedeki kanca üzerindeki yük miktarına, miktara bağlıdır. Araç yollarda ve sürücülerin pratik becerilerinde. Bu nedenle araçları çalıştırırken debriyaj bakımı yapılması gerekir.

Şu tarihte: Bakım: ü tahrikin sıkılığını, debriyaj pedalı salma yaylarının ve debriyaj salma çatal mili kolunun bütünlüğünü kontrol edin; ü ayarla serbest hareket tahrik ana silindirinin piston iticisi ve debriyaj salma çatalı mili kolunun serbest boşluğu; ü debriyaj salma kavramasının ve debriyaj salma çatal milinin yataklarını yağlayın; ü debriyaj ana silindiri haznesindeki sıvı seviyesini kontrol edin, gerekirse sıvı ekleyin; ü pnömatik yükseltici montaj cıvatalarını sıkın; ü debriyaj hidrolik sistemindeki sıvıyı değiştirin (yılda bir kez sonbaharda). Çalışma sırasında tahrik edilen disklerin balataları aşındıkça, debriyaj ayırma kavramasının serbest hareketini sağlamak için kavrama tahrikini ayarlamak gerekir.

Debriyaj tahrik ayarı debriyaj pedalının serbest boşluğunun, debriyaj serbest bırakma kavramasının serbest boşluğunun ve pnömatik takviye iticisinin tam hareketinin kontrol edilmesi ve ayarlanmasından oluşur.

Debriyajın serbest oynamasıÇatal mili kolunu manuel olarak hareket ettirerek debriyajın ayrılmasını kontrol edin. Aynı zamanda yayı koldan ayırın. 90 mm yarıçapta ölçülen kolun serbest boşluğu 3 mm'den az çıkarsa, bunu küresel bir itme somunu ile 3,7...4,6 mm'lik bir değere ayarlayın; bu, 100 mm'lik serbest harekete karşılık gelir. 3,2...4 mm'lik debriyaj salımı. Pnömatik yükseltici iticinin tam stroku en az 25 mm olmalıdır. Debriyaj pedalına sonuna kadar basarak pnömatik takviye iticisinin tam strokunu kontrol edin. Daha küçük strok değerinde debriyajın tamamen devreden çıkması garanti edilmez. Pnömatik takviyenin itici hareketi yetersizse, debriyaj pedalının serbest hareketini, debriyaj ana silindiri haznesindeki sıvı miktarını kontrol edin ve gerekirse debriyaj hidrolik sisteminin havasını alın.

Ücretsiz pedal hareketi Ana silindirin çalışmaya başlamasına karşılık gelen 6...15 mm olmalıdır. Debriyaj pedalı platformunun orta kısmında ölçülmelidir. Serbest oynama yukarıda belirtilen sınırların ötesine geçerse, iticinin 7 üst gözünü bağlayan eksantrik pimi 6 (bkz. Şekil 1.4) kullanarak piston ile ana silindir piston iticisi arasındaki A boşluğunu (bkz. Şekil 1.5) ayarlayın. pedal koluna 5. Serbest bırakma yayı 8 debriyaj pedalına üst durdurucuya 4 bastığında boşluğu ayarlayın. Eksantrik pimi, pedalın üst durdurucudan itici pistona temas edene kadar hareketi 6,15 mm olacak şekilde çevirin, ardından kale somununu sıkın ve kamalı hale getirin. . Debriyaj pedalının tam hareketi 185...195 mm olmalıdır.

Hidrolik sistemin havasının alınması hidrolik tahrikin sızdırmazlığının ihlali nedeniyle ortaya çıkan hava ceplerini gidermek için; sıradaki sipariş: ü tapayı 5 ana silindirin tankından 4 çıkarın (bkz. Şekil 1.5) ve tankı, tankın doldurma ağzının üst kenarından en az 15...20 mm seviyesine kadar çalışma sıvısıyla doldurun. Yabancı yabancı maddelerin sisteme girmesini önlemek için ağ filtre kullanarak sistemi çalışma sıvısıyla doldurun; ü Pnömatik güçlendirici üzerindeki baypas valfinden kapağı 12 çıkarın (bkz. Şekil 1.6) ve hidrolik tahrikin havasını almak için valf kafasına bir hortum yerleştirin.

Hortumun serbest ucunu, kap yüksekliğinin 1/4...1/3'üne kadar çalışma sıvısıyla doldurulmuş, 0,5 litre kapasiteli bir cam kaba indirin; ü baypas valfını 1/2...1 tur gevşetin ve içinden akan çalışma sıvısından hava kabarcıkları çıkana kadar 0,5...1 s'lik aralıklarla basmalar arasında debriyaj pedalına sonuna kadar sırayla sert bir şekilde basın. cam durdurma kabına giren hortum; pompalarken ekleyin çalışma sıvısı sisteme hava girmesini önlemek için tanktaki seviyesinin tankın doldurma ağzının üst kenarından 40 mm'nin altına düşmesine izin verilmemesi; ü pompalamanın sonunda, debriyaj pedalına sonuna kadar basıldığında, baypas valfini sonuna kadar vidalayın, hortumu valf kafasından çıkarın ve kapağı takın; ü sistemin havasını aldıktan sonra tanka taze çalışma sıvısı ekleyin. normal seviye(Depo doldurma ağzının üst kenarından 15...20 mm). Pompalamanın kalitesi, pnömatik yükseltici iticinin tam stroku ile belirlenir. Çalışma sırasında sıvı seviyesini kontrol etmek için deponun doldurma kapağını açın. Bu durumda sıvı seviyesi doldurma ağzının üst kenarından 15...20 mm'den daha düşük olmamalıdır.

Bölüm III. DEBRİYAJDA OLASI ARIZALAR VE GİDERİLME YÖNTEMLERİ

Debriyaj aşağıdaki ana arızalara sahip olabilir: tahrik ayarının ihlali, eksik ayrılmaya ve debriyajın düzgün olmayan şekilde bağlanmasına neden olması, disklerin kayması; tahrik edilen diskin sürtünme balatalarının, debriyaj salma yatağının, debriyaj yardımcı silindir manşonunun aşınması.

Debriyaj disklerinin kayması baskı yayları zayıfladığında veya kırıldığında, volanın ve baskı plakasının sürtünme yüzeyleri aşındığında veya eğrildiğinde veya tahrik edilen diskin sürtünme balataları yağlandığında meydana gelir. Arızalı baskı yayları ve yağlı sürtünme balataları yenileriyle değiştirilir. Volanın ve baskı plakasının sürtünme yüzeyleri taşlanarak işlenir.

Debriyajın eksik ayrılması Pedalın serbest hareketinin artması (mekanik tahrik ile) veya çalışma silindirinin piston strokunda azalma (ile hidrolik tahrik) ve ayrıca tahrik edilen diskin deformasyonu nedeniyle. Ayarlama sırasında pedalın serbest boşluğu ayarlanır ve arızalı tahrik diski yenisiyle değiştirilir.

Kaba debriyaj bağlantısı tahrik edilen disk balatalarının aşınması, tahrik edilen disk göbeğinin zor hareket etmesi, salma yatağına aynı anda basılmaması ve debriyaj pedalının aksa yapışmasından kaynaklanır. Tahrik edilen disk göbeğinin dişli kutusu giriş milinin kamaları üzerinde hareket ettirilmesinde zorluk, kamalar üzerinde çentikler veya çapakların varlığı nedeniyle meydana gelir. İkincisi, ince bir grafit yağlayıcı tabakası ile temizlenir ve yağlanır. Debriyaj salma yatağının, ayırma kollarına aynı anda basılması, ayarlama ile ortadan kaldırılır. Debriyaj pedalı sıkışırsa burçların uçlarını çentik ve çapaklardan temizleyin ve yağlayın. Onarım sırasında aşınmış debriyaj rulmanları yenileriyle değiştirilir. Tahrik edilen ve baskı diskleri ile baskı yayları duruma bağlı olarak onarılır veya değiştirilir. Yürütme için onarım işi Debriyaj, biri Şekil 2'de gösterilen cihazlar kullanılarak sökülür. 3.1.

Pirinç. 3.1. Debriyaj sökme ve takma aleti: 1 – taban plakası, 2 – sıkıştırma gövdesi, 3 – kontrol halkası, 4 – montaj pimleri, 5 – taban

Debriyaj yuvası ve onarımlar sırasında silindir bloğu kişiliksizleştirilmez. Sökülmesini önlemek ve motor krank mili ile şanzıman tahrik mili arasındaki hizalamayı sağlamak için işaretlenmiştir. Bu parçalar kişisel değilse, montajdan sonra debriyaj mahfazasının merkezleme deliği armatürün içine delinir. Debriyaj mahfazalarının ana kusurları çatlaklar, talaşlar, dişlerin kırılması veya aşınması, deliklerin aşınması ve çerçeveye tutturulmuş pençelerin destek düzlemleridir. Çatlaklar çevrenin yarısından fazlasını kaplıyorsa veya sabitleme cıvataları için birden fazla delikten geçiyorsa karterler reddedilir. Debriyaj mahfazasındaki çatlaklar kaynaklıdır. Deliği yakalayan talaşlar, parçanın yontulmuş kısmına kaynaştırılır veya kaynaklanır.

En fazla iki iplik kopmuşsa, bir musluk çalıştırılarak eski haline getirilir. İpliğin ikiden fazla kırılmış veya aşınmış olması durumunda, onarım boyutunda bir iplik kesilerek, bir tornavida veya kaynak takılarak ve ardından nominal boyutta bir iplik kesilerek eski haline getirilir. Marş motoru montajının kılavuz pimi ve çerçeveye motor montajı için maksimum boyutun ötesinde aşınmış delikler, ek bir parça - bir burç takılarak onarılır. Preslendikten sonra burçlardaki delik nominal boyuta göre işlenir. Debriyaj mahfazasını çerçeveye bağlayan pençelerin aşınmış yatak düzlemleri, aşınma izleri ortadan kalkana kadar bir freze makinesinde işlenir. Önemli aşınma durumunda rondelalar kaynaklanır.

Kaynak yapmadan önce pençenin yüzeyi frezelenir ve pulları takmak için delikler havşalanır. Daha sonra rondelalar, elektrik ark kaynağı kullanılarak sürekli bir dikiş kullanılarak debriyaj mahfazasına kaynak yapılır. İşleme, pençelerin uçlarının ana metalle aynı hizada havşa açılmasıyla tamamlanır. Ana kusurlar basınç ve tahrikli diskler kavramalar, tahrik edilen diskin baskı plakası veya sürtünme balatalarının yüzeyindeki çatlaklar, sürtünme balatalarının aşınması, diskin bükülmesi veya bükülmesi, balataları veya göbeği sabitleyen perçinlerin gevşemesi, kavramaların çalışma yüzeylerinin aşınması ve sürtünmesidir. basınç ve orta diskler. Çatlaklı diskler ve sürtünme balataları reddedilir. Aşınmış sürtünme balataları yenileriyle değiştirilir. Bunu yapmak için eski perçinleri çıkarın.

Tahrik edilen disk, daha önce göbekteki çentikleri ve çapakları temizleyerek düzleştirilir. Çarpıklık, kalınlık mastarı kullanılarak yüzey plakası üzerinde belirlenir. Diskin uç yüzeyi ile plaka arasından 0,3 mm kalınlığında bir prob geçmemelidir. Sürtünme balatalarının perçinlenmesi pres altında bir damga kullanılarak yapılır. Sürtünme balatalarını diske bağlamak için perçin yerine tutkal da kullanılır. Baskı plakasının tahrik edilen disk ile temas düzlemindeki eğrilik 0,15 mm'den fazla değil veya tahrik edilen diskin bükülmesi Maddede belirtilenden fazla değil teknik koşullar değerler düzenlenerek ortadan kaldırılır. Basınç diski, tahrik edilen diskle temas düzlemi aşağıda olacak şekilde pres tablası üzerinde bulunan bir halka üzerine monte edilerek pres üzerinde ayarlanır. Tahrik edilen disk, özel bir mandrel kullanılarak bir plaka üzerinde veya bir cihazda düzleştirilir. Balataları tahrik edilen disklere sabitleyen perçinler gevşekse, balatalar reddedilir.

Tahrik edilen disk göbeğini sabitleyen dörtten fazla perçin gevşemişse perçinler değiştirilir. Bunu yapmak için, artan onarım boyutuna uyum sağlamak amacıyla göbek ve diskteki aşınmış delikler açılır veya mevcut deliklerin arasına yeni delikler açılır. Balatalı onarılan tahrik diski tertibatının dengelenmesi gerekir. İzin verilen dengesizlik teknik özelliklerle belirlenir. Aşınma ve sürtünme çalışma yüzeyi Basınç ve orta diskler taşlama veya torna tezgahında işlenerek çıkarılır. Bu durumda diskin minimum kalınlığı teknik özelliklerde belirtilen değerden az olmamalıdır. Debriyajı monte ettikten sonra motora takın ve kapalı ve açık konumlarda çalışmasını kontrol edin.

İçin debriyajın serbest hareketini sağlamak debriyajın ayrılması, tahrik edilen disklerin balataları aşındıkça, debriyaj tahrikinin ayarlanması gerekli hale gelir. KamAZ araçları için debriyaj kavrama tahriki hidroliktir. KamAZ debriyaj salma mekanizmasının tahrikinin ayarlanması, debriyaj pedalının serbest boşluğunun, debriyaj salma kavramasının serbest boşluğunun ve pnömatik yükseltici iticinin tam hareketinin kontrol edilmesi ve ayarlanmasından oluşur. Debriyajın serbest boşluğunu belirlemek için, debriyaj salma çatalı milinin kolunu, pnömatik yükselticinin iticisinin (17) somununun (18) küresel yüzeyinden (bkz. Şekil 3.2, a) debriyaj salma yayı ile bağlantısı kesilmiş olarak hareket ettirin. kaldıraç.

Debriyaj çekme kolunun 90 mm yarıçapta ölçülen serbest boşluğu 3 mm'den az ise somun 18 ile 3,7...4,6 mm değerine ayarlanır. Bu, debriyaj salma kavramasının 3,2...4 m'lik serbest hareketine karşılık gelir. Debriyaj pedalının serbest oynaması KamAZ araçları, debriyaj pedalı platformu 1'in orta kısmında ölçülür (Şekil 3.2, a). 6...12 mm olmalıdır. Serbest strok, iticinin (7) üst gözünü pedal koluna (5) bağlayan bir eksantrik pim (6) kullanılarak ana silindirin (9) pistonu ile piston iticisi arasındaki boşluğun değiştirilmesiyle ayarlanır. İşlem, debriyaj pedalının serbest bırakma yayı (8) tarafından üst durdurucuya (4) basılmasıyla gerçekleştirilir. Eksantrik pimin döndürülmesiyle, üst durdurucudan itici pistona temas edene kadar pedalın gerekli hareketi sağlanır. Daha sonra somunu sıkın ve sabitleyin.

Pirinç. 3.2. Debriyaj serbest bırakma mekanizması tahriki: a – hidrolik KamAZ araçları; B - mekanik araba ZIL: 1-debriyaj pedalı; 2-alt durdurma: 3-braket; 4-üst durdurma; 5 kollu; 6-eksantrik parmak; 7 pistonlu itici; 8 ve 23 uzatma yayı; 9 ana silindir; 10- hidrolik hattı (hortum); 11 ön pnömatik yükseltici muhafazası; 12 arka hava yükseltici muhafazası; 13-mantar; 14-baypas valfi; 15-pnömatik hat; 16-koruyucu kapak; 17- pnömatik güçlendirici piston itici; 18 küresel ayar somunu; 19-redüksiyon valfi; 20 kollu yaylı çatal; 21-ayar somunu; 22 kollu çatal; 24 kavramalı ayırma çatalı; Ayırma yataklı 25-debriyaj salma kavraması; 26 dönüş yayı

Mekanik olarak çalıştırılan bir debriyaj pedalının serbest boşluğunu ayarlarken (Şekil 3.2, b), somunun (21) kilit somununu birkaç tur sökün, somunu (21) döndürün, çubuğun (20) uzunluğunu değiştirin. Serbest boşluğu artırmak için, somunlar (21) sökülür. ve azaltmak için sıkılırlar. Ayarlamadan sonra somunu (21) hareketsiz tutarak kontra somunu durana kadar sıkın.

Pnömatik yükseltici iticinin tam stroku Debriyaj pedalına sonuna kadar bastıktan sonra kontrol edin. KamAZ araçları için en az 25 mm olmalıdır. Daha küçük bir strokla debriyajın tamamen ayrılması garanti edilmez. Pnömatik takviye iticisi yetersiz hareket ediyorsa, debriyaj pedalının boşluğunu, debriyaj ana silindirindeki sıvı hacmini kontrol edin ve gerekiyorsa debriyaj hidrolik sistemini pompalayın.

Debriyaj serbest bırakma mekanizmasının ana silindirinin haznesindeki Neva sıvı seviyesi KamAZ araçları, sürücünün alet çantasındaki bir prob kullanılarak kontrol edilir. Hidrolik silindirdeki normal sıvı seviyesi, yağ çubuğunun ıslak yüzeyinin 40 mm'lik uzunluğuna karşılık gelir, izin verilen seviye 10 mm'dir. Debriyaj hidrolik tahrikindeki toplam sıvı hacmi 280 cm3'tür. Sonbaharda her üç yılda bir, debriyaj hidrolik tahrik sistemindeki sıvı değiştirilir.

Debriyaj hidrolik sisteminin havasının alınması KamAZ araçları, hidrolik tahrikin sızıntısını aşağıdaki sırayla giderdikten sonra gerçekleştirilir: 1) baypas valfinin 14 lastik koruyucu kapağını toz ve kirden temizleyin (bkz. Şekil 3.2, a) ve çıkarın. Araçla birlikte verilen lastik hortumu valf başlığına yerleştirin. Hortumun serbest ucu fren hidroliği içeren bir cam kaba yerleştirilir; 2) debriyaj pedalına 3-4 kez sert bir şekilde basın. Pedala basıldığında hava tahliye valfini 0,5-1 tur gevşetin.

İçinde kabarcıklar halinde bulunan sıvı ve havanın bir kısmı hortum aracılığıyla dışarı çıkacaktır; 3) debriyaj pedalına basıldığında sıvının serbest bırakılmasından sonra, bypass valfını kapatın; 4) Hidrolik sistemden hortum yoluyla hava çıkışı tamamen durana kadar 2. ve 3. işlemler tekrarlanır. Havalandırma sırasında sisteme hava girmesini önlemek için sisteme periyodik olarak sıvı ilave edilir. Ana silindirin dengeleme boşluğundaki seviyesi, normal seviye işaretinden yüksekliğin 2/3'ünden fazla azalmamalıdır; 5) pompalamanın tamamlanmasından sonra, pedala basıldığında, baypas valfını tamamen vidalayın, hortumu başından çıkarın ve koruyucu kapağı valf kafasına takın; 6) ana silindire normal seviyeye kadar sıvı ekleyin. Pompalamanın kalitesi, debriyaj pnömatik yükseltici iticisinin tam stroku ile belirlenir.

Yoğuşma suyunun kontrolü ve drenajı KamAZ araçlarının pnömatik yükselticisinin hidrolik silindirinde, pnömatik yükselticinin ön mahfazasındaki tapa 13 (bkz. Şekil 3.2, a) söküldükten sonra gerçekleştirilir. Yoğuşmayı tamamen gidermek için debriyaj pedalına hafifçe basılarak silindir boşaltılır.

Debriyaj yağlama ve hidrolik sistem yıkama sürmek KamAZ araçlarının debriyaj örneğine bakalım. Debriyaj salma mili burçları iki gres nipeli 3 (Şekil 3.3) aracılığıyla yağlanır ve debriyaj salma yatağı gres nipeli 2 aracılığıyla bir şırınga ile yağlanır. Yağlayıcının debriyaj mahfazasına girmesini önlemek için şırınganın vuruş sayısı üçü geçmemelidir.

Pirinç. 3.3. KamAZ araçlarının bölücülü debriyaj ve vites kutusu için yağlama noktaları: 1-havalandırma; 2-Ayırma yatağının yağlama nipeli; 3 destekli gresörlük; 4 ve 5 mıknatıslı tahliye tapası; Seviye göstergeli 6'lı doldurma tapası; 7'li tahliye tapası Debriyaj hidrolik sistemini en az üç yılda bir endüstriyel alkol veya temiz fren hidroliği ile yıkayın. Bu durumda ana silindir ve pnömatik güçlendirici tamamen sökülür. Yıkandıktan sonra, boru hatları ilk önce her iki ucundan çıkarılarak basınçlı hava ile üflenir. Çalışma kenarlarında sertleşmiş, aşınmış veya hasar görmüş manşetler yenileriyle değiştirilir. Montajdan önce pistonlar ve manşetler fren hidroliği ile yağlanır. Debriyaj hidrolik sistemi taze fren hidroliği ile doldurulduktan sonra, sıkışan havayı çıkarmak için pompalanır.

Hidrolik debriyaj pnömatik güçlendiriciyi değiştirmek için KamAZ araçları aşağıdakileri yapmalıdır: fren sisteminin pnömatik tahrikinden havayı valf aracılığıyla serbest bırakın hava silindiri; debriyaj salma çatalı milinin kolunun (5) serbest bırakma yayını (8) (bkz. Şekil 3.2) çıkarın; pnömatik yükselticinin pnömatik hattını (15) ve hidrolik hattını (10) ayırın; sıvıyı hidrolik tahrik sisteminden boşaltın; Pnömatik yükselticiyi sabitleyen iki cıvatayı sökün ve itici 17 ile birlikte çıkarın. Pnömatik yükselticiyi aşağıdaki sırayla takın: güçlendiriciyi yaylı rondelalı iki cıvatayla debriyaj mahfazasına (bölücü) sabitleyin; pnömatik güçlendiricinin hidrolik hattını (10) ve pnömatik hattını (15) bağlayın;

debriyaj salma çatalı milinin serbest bırakma yayını 8 takın; Fren hidroliğini üst delikten ana silindirin dengeleme boşluğuna dökün. koruyucu kılıf; hidrolik tahrik sistemini pompalayın; boru hattı bağlantılarının sıkılığını kontrol edin; tek tek parçaları sıkarak veya değiştirerek fren hidroliği sızıntısını ortadan kaldırın; kapağın ucu ile dişli bölücü bağlantı çubuğunun hareket sınırlayıcısı arasındaki boşluğu kontrol edin ve gerekirse ayarlayın. tablo 1

Debriyaj arızaları

Arıza | İmza arızalar | Neden arızalar | Çare |

| Debriyaj “kayıyor” (eksik kavrama) | Araç yokuşta yavaş yavaş hızlanıyor veya yavaş yavaş hız kaybediyor. Kabinde belirli bir yanan astar kokusu var | Baskı halkası ile ayırma yatağı arasında boşluk yok (debriyajda boşluk yok) Yağlayıcının sürtünme yüzeyine teması Sürtünme balatalarının aşınması Baskı yaylarının kırılması veya elastikiyetinin kaybı | Boşluğu 3,2,4 mm'ye ayarlayın (debriyaj boşluğu) Debriyajı çıkarın ve sürtünme yüzeylerini yıkayın Sürtünme balatalarını değiştirin Sıkıştırma yaylarını değiştirin |

| Debriyaj “önde gidiyor” (eksik ayrılma) | Vites değiştirmeye sürtünme sesi eşlik ediyor Vites değiştirirken kol üzerindeki kuvvet keskin bir şekilde artar | Baskı halkası ile ayırma yatağı arasında büyük boşluk Tahrik edilen disklerin bükülmesi veya balataların tahrip olması ve kırılması Hidrolik tahrike hava giriyor veya sıvı sızıntısı | Boşluğu ayarlayın Diskleri değiştirin Sıvı ekleyin, sızıntıyı giderin, hidrolik sistemdeki havayı boşaltın (sistemin havasını alın) |

| Arttırılmış debriyaj pedalı kuvveti | Pedala bastıkça direnç artar | Basınçlı hava pnömatik yükselticiye girmiyor (pnömatik yükseltici çalışmıyor) Takipçi pistonunun sertleştirilmesi | Valfi değiştirin Takipçi pistonun manşetini veya halkasını değiştirin |

| Debriyaj aniden devreye giriyor | Araba sarsılarak hareket etmeye başlıyor | Hidrolik tahrikin sızdırmazlık manşetlerinin şişmesi | Sızdırmazlık manşetlerini değiştirin |

| Debriyaj gürültüsü | Debriyaj mekanizması devreye girdiğinde artan gürültü | Debriyaj kavrama yatağının tahrip olması Çekme kollarının baskı halkasının artan salgısı | Yatağı değiştirin Kolları ayarlayarak kapatma mekanizmasını ayarlayın |

| Debriyaj kavrama gecikmesi | Pedalı bıraktıktan sonra araç bir gecikmeyle hareket etmeye başlar | Hidrolik sistemdeki sıvının katılaşması Takipçi pistonu sıkışmış Sürücü diski bağlantılarında nöbetler | Hidrolik sistemi yıkayın Takipçi piston contasını değiştirin Çapakları ortadan kaldırın |

KamAZ çeşitli amaçlarla kullanılmış tarihi bir kamyondur. Ekipmanın yaşına rağmen sıklıkla kum ve kırma taş gibi ağır yüklerin taşınmasında kullanılır. Çalışmaları sayesinde çok sayıda konut ve diğer binalar inşa edildi. Sovyet döneminde KamAZ en yaygın araçtı, bu nedenle herkes "KAMAZ - kendin yap onarımları" kılavuzunu duymuştur.

O zamandan beri neredeyse hiçbir şey değişmedi ve KamAZ her zamanki gibi popülerliğini korudu. Tek fark eski araba modellerinin yerini yeni, daha modern ve geliştirilmiş araçlara bırakmasıdır. Ancak öyle olsa da, tüm ekipmanlar er ya da geç arızalanır ve KamAZ da bir istisna değildir. Bu nedenle bu ekipmanın onarılması yalnızca zaman meselesidir.

Sürücülerden beri kamyonlarçoğu durumda uzun uçuşlarda seyahat ederler ve sıklıkla onarım yapmak zorunda kalırlar Motorlu araç kendi başına. Doğal olarak tam bir onarım yapmaktan bahsetmiyoruz çünkü KamAZ'ın revizyonu belirli aletlerin ve yedek parçaların bulunmasını gerektiriyor. Ancak sürücü tüm bunları yanında taşıyamıyor ve buna da gerek yok. Onarımın özü, aracın en yakın servis noktasına gitmesini engelleyen küçük arızaları ortadan kaldırmaktır.

Arızaları önlemenin ana yolu önlemedir. Bu özellikle bir KamAZ aracı söz konusu olduğunda geçerlidir. Buradaki nüans, üreticinin aracı çalıştırmak için kendi önerilerinin olmasıdır. 1 bin km olan ilk test döneminde bu tür önerilere uyulmalıdır. Temel olarak öneriler, aracın hızlanması ve aşırı yüklenmesiyle ilgilidir. Birlikte arabayla gider"KAMAZ - kendin yap onarımları" kılavuzu.

Onarımın asıl amacı daha karmaşık arızaları önlemektir. Temel koruyucu bakım, tüm sıvıların periyodik olarak değiştirilmesini içerir (aracın çalışma kurallarının gerektirdiği şekilde). Tüm sıvılar, özellikle soğutucular ve yağlayıcılar, tüm kurallara ve gereksinimlere uygun olarak seçilmelidir. Araca uygun olmayan sıvı doldurmayın.

Soğutma sisteminde sızıntı, conta ve valflerde sorun varsa bunların derhal giderilmesi gerekir. Arıza tespit edildikten sonra onarılmazsa daha ciddi sorunlara yol açabilir. Ayrı olarak blok veya sıvı pompası arızalanabilir.

Arabanın kalbi olan motora gelince, yalnızca yağlama sistemindeki basıncı gösteren uyarı ışığı yandığında onarılmalıdır. Uyarı ışığı yanarken sürüşe devam edilmesi önerilmez. Arabayı durdurup sorunun nedenini bulmak gerekiyor. Ancak hasar giderildikten sonra sürüşe devam edebilirsiniz. İnternette bulunabilen bir video olan “Kendin Yap KamAZ onarımı”, özellikle motor söz konusu olduğunda benzersiz bir rehberdir.

- Araç çalışırken soğutma sistemi sıvısında sızıntı meydana gelirse sisteme su ilave edilerek sorun çözülebilir. Bu, servis istasyonuna gitmek için yeterlidir.

- Araba sıklıkla çamurdan geçiyorsa, radyatörü düzenli olarak temizlemeniz gerekir, bu da sizi soğutma sisteminin bu bileşenini onarmaktan kurtaracaktır. Suyla durulamak gerekir ancak jeneratörün üzerine sıçraması için.

- Aracınızı çekmeden önce mutlaka çıkarmalısınız. kardan mili. Bu, aracın vites kutusunu onarımlardan koruyacaktır.

Bu tür ipuçları ve önleyici bakım sayesinde araba onarımlarını uzun süre erteleyebilirsiniz.

Video: Tekerlek göbeği. KamAZ. Taç onarımı

ZIL-131 büyük ordu kamyonu Beş tona kadar kargo kaldırabiliyor. Arabanın sekiz silindiri var karbüratörlü motor 150 hp'de ZIL'in 4 tekerleğinin tamamı tahriklidir. Tam tanım Araba, sıklıkla gelen kullanıcı el kitabında bulunabilir...

ZIL-130, benzinin ucuz olduğu uzak zamanlarda üretilen bir otomobildir ve bu nedenle, yakıt saymaya gerek kalmaması için bu nedenin başlangıç \u200b\u200bnoktası olarak hizmet ettiği bir versiyon vardır. ZIL-130'un yakıt tüketimi 100 ...'de yaklaşık 31 litredir.

Arabanızın görünümünü değiştirmeye karar verdikten sonra, ne tür bir ayarı kendiniz yapabileceğinize ve hangisinin bir uzmana emanet edilmesinin daha iyi olduğuna karar vermeniz gerekir. Birkaç türü inceledikten sonra KamAZ'ın ayarını kendi ellerimizle yapmaya çalışacağız. Bazılarını değiştirmeye çalışacağız araba parametreleri. Bu, 3 ayarlama yöntemiyle elde edilir: harici; dahili; derin. ...

KamAZ'ın yaratılış tarihi geçen yüzyılın ortalarında başlıyor. ZIL aracında, aracın motorunda yapılan kısmi değişikliklerle geleceğin KamAZ'ının prototipi geliştirildi. Ve 1974'te ilk KamAZ-5320 oluşturuldu ve 1976'da seri üretime başlandı. ...

Bir zamanlar ZIL-130 arabası, eski SSCB yollarında en yaygın olanlardan biri olarak kabul edildi. Ve bugün bile bu kamyonların sahipleri onları elden çıkarmak ve hurdaya satmak için hiç acele etmiyorlar, bakımlarını yapıyorlar, gerekirse onarımlarını yapıyorlar...