Günlük hizmet.

Hidromekanik şanzımandaki yağ seviyesini kontrol edin. Kalkışta ve hareket halindeyken debriyaj, şanzıman, kardan ve ana dişlilerin çalışmasını kontrol edin. Ünitelerin karterlerinden yağ sızıntısı olmadığından emin olun.

İlk bakım.

Debriyaj mahfazasının silindir bloğuna bağlantısını, ayırma ve yardımcı kavrama yaylarının durumunu, ana silindirdeki sıvı seviyesini, debriyaj pedalının serbest ve tam hareketini, mekanik veya hidromekanik dişli kutusunun takılmasını kontrol edin. Bir TO-1'den sonra, otomatik vites değiştirme modlarının doğruluğunu, marş kilidinin çalışmasını, otomatik nötr anahtarını kontrol edin ve LiAZ-677 hidromekanik kutusunun elektrikli sürücüsünün tüm terminal bağlantılarını sıkın. İğne yatağı destek plakalarının, flanşların gevşemiş cıvatalarını kontrol edin ve sıkın kardan milleri ve ara destekler: üniversal mafsalların durumunu kontrol edin.

Kapağın ve dişli kutusu muhafazasının sabitlenmesini ve konektörlerde ve bağlantılarda sızıntı olmadığını kontrol edin; Vites değiştirme kontrol silindirini ve debriyaj pedalı silindirini gresle yağlayın (LAZ-695 veriyolunda).

Kardan millerinin ara yataklarını gresle yağlayın; kardan mafsalların iğneli yatakları - yağ TAP-15 veya TAP-10; hidromekanik şanzımanın ön desteğinin yatakları - gres ile.

Arka aks ve tekerlek tahriğinin karterindeki yağ seviyesini kontrol edin ve gerekirse DP-14, DP-11 veya dört mevsim TAP-15 yağ ekleyin ve PAZ-672 arka aks karterine Chloref-40 katkılı TS-14.5 yağı dökün.

İkinci bakım.

Debriyaj kolu yayının durumunu ve sıkılığını, debriyaj hidrolik silindirlerinin bağlantısını, debriyaj ayırma yatağının durumunu ve yatak ile debriyaj ayırma kolları arasındaki boşluğu kontrol edin.

Vites kutusu kapaklarının, vites kolu braketinin ve uzaktan vites değiştirme tahrikinin (LAZ-695N veriyolunda) durumunu ve sabitlemesini kontrol edin.

Çevresel makaralar kontrol mekanizmasının ayarını ve yatak kapaklarının sabitlenmesini kontrol edin. Yılda bir kez, otomatik şanzıman sistemindeki yağ sıcaklığı uyarı lambası sensörünün servis verilebilirliğini ve elektromıknatısların çalışmasını kontrol edin. Otomatik şanzımandaki yağı 15 bin km sonra değiştirin. Bir TO-2'den sonra, tahrik konik dişlisinin flanş somununun sıkılığını kontrol edin ana dişli... Yılda bir kez, son tahriklerin halka dişlilerinin somunlarının sıkılığını, diferansiyel çanak cıvatalarının sıkılığını, ana dişlilerin birbirine geçmesini kontrol edin.

LAZ-695N ve Ikarus-260 otobüslerinin debriyaj pedalının serbest hareketinin ayarlanması. LAZ-695N ve LAZ-695M otobüslerin debriyaj pedalının serbest tekerlek hareketi iki boşluktan oluşur. İtici ile ana silindir pistonu arasındaki, 6-12 mm serbest pedal hareketine karşılık gelen 0,5 mm'ye eşit birinci boşluk ve serbest pedal hareketine karşılık gelen 3-4 mm olması gereken ikinci boşluk, debriyaj yatağı ve bırakma kolları arasındaki boşluk 35- 40 mm.

İlk boşluğu ayarlamak için, geri çekme yayını çıkarmak, kalkanın pedal kolundan bağlantısını kesmek, kilit somununu gevşetmek, çubuğun bir anahtarla dönmesini önlemek ve çubuk tapasını çevirerek, çubuk ana silindir pistonuna karşı durana kadar pedal serbest hareketini 10 mm'ye ayarlamak, kilit somunu ile sıkmak ve tüm tertibatı monte etmek gerekir. ...

Otobüsün çalışması sırasında, ilk boşluk pratik olarak değişmez, sadece parçalar değiştirildiğinde ayarlanır. Debriyaj rulmanı ile debriyaj ayırma kolları arasındaki boşluk, debriyajın kaymasına neden olan sürtünme balatalarının aşınması nedeniyle azalır. İkinci boşluğu ayarlamak için yapmanız gerekenler: debriyaj mahfazası kapağını çıkarmak; sapı ve dönüş yayını koldan ayırın; kilit somununu sökün, gövde somununu o bir anahtarla dönmekten koruyun (ayar yaparken, durana kadar silindirin içine itilmesi gerekir); milin uzunluğunu değiştirerek, kaplin yatağı arasındaki boşluğu ayarlayın. 3-4 mm'ye eşit olması gereken kapatma ve bırakma kolları. Bundan sonra, tüm montajı toplayın. Aynı şekilde Ikarue-260 otobüsünün debriyaj pedalının serbest hareketi düzenlenir. Geri çekme yayı çıkarılmış olan çalışma silindirinin iticisi arasındaki boşluğun boyutu 4-5 mm, pedalın serbest hareketi 20-25 mm olmalıdır.PAZ-672 otobüsünde serbest hareket 25-30 mm olmalıdır.

Ikarus-260 otobüsünde, debriyaj pedalı boşluğunu ayarlamaya ek olarak, servo yay ön sıkıştırma ayar cıvatasını kullanarak pedal konumunu ayarlayın. Pedal konumunun ayarlanması, cıvata ekseninin uzantısı ile ana silindir çubuğunun pim ekseninin merkezi arasındaki mesafe 5-1 mm olacak şekilde ayarlanır. Servo yayın ön gerilimi bir cıvata ile ayarlanır, böylece pedal kolunun destek pimi ölü noktadan geçtiğinde, servo yayın dönüşleri kapanmaz.

LAZ-695, PAZ-672 ve Ikarus-260 otobüslerinin debriyaj hidrolik tahrikinden havanın çıkarılması. Debriyaj ayar elemanında hava bulunması, debriyajın tam olarak ayrılmamasına yol açar. Debriyaj hidrolik tahrikindeki havayı çıkarmak için aşağıdakiler gereklidir: ana silindir haznesini, haznenin üst kenarının 10-15 mm altına kadar fren sıvısı ile doldurun; koruyucu kapağı, çalışma silindirinin baypas valfinin başından çıkarın ve kauçuk hortumu kafasına yerleştirin; hortumun serbest ucunu fren sıvısına daldırın, yarım litrelik bir cam kavanozun içine dökün, yarısı dolu; debriyaj pedalına 1-2 saniye aralıklarla 4-5 kez keskin bir şekilde basarak sistemde basınç oluşturun; pedalı basılı tutarak, çalışma silindirinin baypas valfini ½-¾ tur çevirerek sökün. Hava kabarcıkları olan sıvı kabın içine çıkacaktır; hava kabarcıklarının serbest bırakılması durdurulduktan sonra (berrak, şeffaf bir sıvı geçecek, baypas valfinin dişini sıvı seviyesini normale çevirin, hortumu çıkarın ve kapağı takın.

Aynı şekilde Ikarus-260 otobüsünün hidrolik debriyajından hava çıkarılır. Aradaki fark, fren sıvısının bir boru hattıyla ana silindire bağlı özel bir tanka dökülmesidir. Havayı çıkarmak için ana ve çalışan silindirlere baypas valfleri takılır.

Uzak vites tahriğinin ayarlanması. LAZ-695M ve 695N veriyolunda, kutunun uzak sürücüsü çekişle kontrol edilir. Ayarlamak için, kolu dikey konuma getirmek ve bir ayar çatalı yardımıyla çubuğun uzunluğunu değiştirerek vites kutusundaki dişlilerin nötr konumunu elde etmek gerekir.

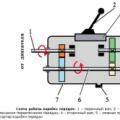

İşe hazırlık ve hidromekanik şanzımanın servis edilebilirliğini kontrol etme. Yağ seviye çubuğuyla yağın varlığını kontrol edin, gaz kelebeğini hafifçe açarak motoru çalıştırın, otobüsü frenleyin ve kontrol kolunu A konumuna çevirin, karterdeki yağı 40 ° C'ye getirin, kolu H konumuna getirin ve yağ seviyesini tekrar kontrol edin, kontrol kolunu A konumuna getirin ve boş modda motor krank milinin düşük bir hızında hidromekanik şanzımanın çalışmasını kontrol edin. 450 devir / dakika motor şaftında, otobüs hareket etmemelidir. Motor devrinde bir artışla, çalıştırma düzgün olmalıdır. Otobüsü hızlandırırken ve gaz kelebeği valfinin ortalama açılmasıyla, doğrudan vitese geçiş 18-20 km / s hızında (hafif bir sarsıntıyla hissedilir) ve transformatör 28-30 km / s hızında bloke edilmelidir. Tork konvertörünün kilidinin açılması 23-25 \u200b\u200bkm / s hızında ve vites küçültme 14-16 km / s hızında yapılmalıdır. Otobüs tam gaz kelebeği açıldığında hızlandığında, doğrudan tahrik 28-30 km / s hızda devreye alınmalı ve tork konvertörü 38-42 km / s hızda kilitlenmeli, tork konvertörü 35-37 km / s hız düşüşünde açılmalıdır ve geçiş birinci viteste - 23-25 \u200b\u200bkm / s hızında. Hidromekanik şanzımanı doldurmak için, otomatik şanzımanlar için A sınıfı yağ kullanılır. Yağ değişimi ilk kez 1000 km koşudan sonra ve sonraki olanlar - 15 bin km sonra gerçekleştirilir. Yağı boşaltmak için şunlar gereklidir: damlama tepsisini ve tork konvertörünü kirden temizlemek; kutunun altına özel bir palet yerleştirin; manyetik tapayı sökün ve yağı karterden boşaltın; karterin alt kısmındaki delikten geçerek, iki pervane tapasını birer birer sökün ve tork konvertöründen yağı boşaltın. Yakıt ikmali sırasında gereklidir: Yağ seviye çubuğunun deliğinden yaklaşık 10 litre yağ dökün, motoru çalıştırın ve 2-3 dakika rölanti devrini koruyun. Ardından, rölanti modunda motor devrinde çalışırken, 5 litreye kadar yağ ekleyip 1 dakika bekleyin, motoru kapatın ve yağ seviyesini kontrol edin. Gerekirse tamamlayın. Tam doldurma kapasitesi 16 litreye eşittir.

Çevresel valf kontrol mekanizmasını kontrol etmek ve ayarlamak için, çevresel makaralar anahtarının kapağını çıkarın ve parmağınızla kayışı birinci vites konumuna, motora doğru hareket ettirin. Ml solenoidini açın ve ayar vidasının ucu ile Ml solenoidinin itme çubuğu arasındaki boşluğu kontrol edin. Boşluk 0,2 mm olmalıdır. Gerekirse vidayı ayarlayın. Bundan sonra, birinci vitesin mıknatısını kapatın, ikinci vitese geçmek için kayışı hareket ettirin ve birinci viteste olduğu gibi aynı kontrol ve ayarı yapın. Ayarlama sırasında, çevresel valf sürücüye göre konumlandırılmalıdır. Ayarlamaları yaptıktan sonra, ayar vidalarını kilitleyin ve kapağı kapatın. Otomatik boş vites anahtarının kontaklarının kapanması, gaz pedalına basıldığında ve 10-15 mm içinde hareket ettirildiğinde gerçekleşmelidir. Ayar yapılması gerekiyorsa, anahtar tespit vidalarını gevşetin, belirtilen anda açarak ayarlayın ve tekrar sıkın.

Otomatik geçiş anlarının ayarlanması. dişliler, ana makaranın kolu üzerindeki bir vida ile gerçekleştirilir. Vidayı vidaladığınızda, makara kovandan dışarı çıkar. Bu durumda, vites değişimi otobüsün daha yüksek bir hızında gerçekleşir. Vida açıldığında, makara içeri girer ve bir sonraki dişlilere geçiş daha düşük hızlarda gerçekleşir. Vidanın önemli ölçüde gevşetilmesi kabul edilemez, çünkü bu, park yerine veya hareket ederken doğrudan iletimin dahil olmasına yol açabilir.

Son tahrikteki seviyenin kontrol edilmesi ve yağın değiştirilmesi. Ana ve tekerlek dişlilerinin krank karterlerindeki yağ seviyesini kontrol etmek için, ana dişlinin doldurma deliğinin kontrol tapasını ve tekerlek dişlilerinin kontrol tapalarını sökmek gerekir. Yağ seviyesi, her bir kontrol tapası deliğinin alt kenarında olmalıdır. Yağı değiştirmek için, aracı (otobüs) hattan geri döndürürken, tüm kontrol tapalarını sökün.Kabı yağ için hazırladıktan sonra, ana dişlinin tahliye tapasını ve her bir tekerlek dişlisindeki tapaları sökün. Yağı boşalttıktan sonra sarın tahliye tapaları ve tekerlek dişlilerinin kontrol tapalarından her doldurma deliğinin alt kenarına kadar yağ dökün ve ardından tapaları vidalayın.

Kardan şanzımanın servis kolaylığı kontrol ediliyor. Flanşların bağlanmasının kontrol edilmesi, park freni serbest ve vites kolu boş konumdayken otobüste yapılır. Pervane tahrikinin flanş çatallarını döndürürken, flanş sabitlemesinde bir gevşeme tespit edilirse, kardan milinin karşılık gelen ucunu ayırmak, flanş tespit somununu gevşetmek ve ardından sonuna kadar sıkmak ve sabitlemek gerekir. Kardan milinin flanşlarını sabitleyen tüm cıvatalar, arızaya karşı dikkatlice sıkılmalıdır. Kardan milini eksen etrafında döndürün, kardan yatağında boşluk olmadığından emin olun.

Kardan milini monte ederken veya yeni bir arabada değiştirirken, dengesizliği önlemek için şaft borusuna ve kayar çatala damgalanan oklar hizalanmalıdır.

Debriyaj bakımı.Ne zaman EO kontrol: aracı çalıştırırken ve sürüş sırasında vites değiştirirken debriyajın hareketi; debriyaj haznesindeki sıvı seviyesi.

Ne zaman 1'E kontrol edin: tahrikin hareketi ve debriyaj pedalının serbest hareketi (gerekirse debriyaj tahriki sorunlarını giderin ve debriyaj pedalının serbest hareketini ayarlayın); debriyaj serbest bırakma mekanizmasının hidrolik tahrikinin sıkılığı (gerekirse sızıntıyı giderin); pnömatik debriyaj güçlendiricinin sabitlenmesi.

Ne zaman 2'YE debriyaj muhafazasını ve hidrolik debriyaj silindirlerini kontrol edin ve gerekirse sıkın.

Debriyaj teşhisi.Debriyajın servis kolaylığı, motor çalışırken kontrol edilir. Debriyaj pedalına basıldığında, vites sırayla açılır. Dişlilerin dahil edilmesi zorsa ve buna bir taşlama sesi eşlik ediyorsa, debriyaj tamamen devreden çıkmaz ("uçlar"). El frenini sıkarak debriyaj kavramasının tamlığı kontrol edilir. Ardından, en üst vitese geçerler ve aynı anda gaz pedalına basarken debriyaj pedalını yavaşça bırakırlar. Motor aynı anda durursa, debriyaj sağlamdır. Devam eden motor çalışması, kavramanın eksik takıldığını (kaymasını) gösterir. Kayma, araç hareket halindeyken de meydana gelir (yavaş hızlanma ve anma motor gücüyle aracın yetersiz çekişi). Debriyajı kontrol ederken, aşağıdaki arızalar tespit edilebilir: ani devreye girme, parçaların aşırı ısınması, açıldığında gürültü, titreşim ve sarsılma. Stroboskopik bir cihaz kullanılarak çekiş ve ekonomik göstergeleri kontrol etmek için debriyaj teşhisi bir stand üzerinde gerçekleştirilebilir.

Debriyaj ayarlamaları ve onarımları. Debriyaj ayarları. Çalışma sırasında debriyaj ayarlanır, ancak bundan önce debriyaj pedalının serbest hareketi kontrol edilir. Bunu yapmak için bölmeli ve iki kaydırmalı bir cetvel kullanın. Cetvelin bir ucu kabin zeminine takılır ve üst motor, debriyaj pedalı pedi ile hizalanır. Ardından, hareket ederken dirençte keskin bir artış anına kadar pedala basılır. Bu konum cetvel üzerinde ikinci kaydırıcıyla işaretlenir ve serbest tekerlek seçimine karşılık gelir. Cetvel üzerindeki sürgüler arasındaki mesafe, debriyaj pedalı serbest hareketinin değeri olacaktır.

Ne zaman mekanik kavrama Pedalsız hareket, bağlantı boyunca ayar somununu gevşeterek veya vidalayarak ana bağlantının uzunluğunu değiştirerek ayarlanır (somun söküldüğünde pedal serbest hareketi artar, vidalandığında azalır).

Ne zaman hidrolik tahrik debriyaj pedalının serbest hareketi, sürücünün mekanik ve hidrolik parçalarındaki serbest hareketlerden ve açıklıklardan oluşur. Ayarlamadan önce, çalışma silindirinin iticisinin tam strokunu ölçün. İticinin stroku gerekli değerden düşükse, bu, pedal serbest hareket ayarının veya hidrolik tahrik sistemine hava girişinin ihlal edildiğini gösterir. Bu durumda, hidrolik aktüatörün havasını almak ve ardından debriyaj pedalının serbest hareketini ayarlamak gerekir. Debriyaj hidrolik tahriki aşağıdaki sırayla pompalanır: kapağı, çalışma silindiri üzerindeki baypas valfi kafasından çıkarın, valfe bir lastik hortum takın, ucu az miktarda fren sıvısı ile şeffaf bir kaba indirilir. Hava pompasının bir hortumu, ana silindirin tapasının dişli ucuna vidalanır ve baypas valfini yarım tur gevşeterek pompa, ana silindirin içinde basınç oluşturur. Sistemdeki basınç, debriyaj pedalına basılarak oluşturulabilir. Bu durumda, pedala basıldığında valf gevşetilir ve bırakıldığında sarılır (bu, valften sisteme hava girmesini önlemek için gereklidir). Basıncın etkisi altında, sıvı kabın içine akmaya başlar ve onunla birlikte kabarcıklar şeklinde hava çıkar. Hava kabarcıklarının salınması biter bitmez, pompalama biter, baypas valfi açılır ve üzerine bir kapak takılır.

Daha sonra, itici ile ana silindir pistonu arasındaki gerekli boşluğu kontrol edin ve gerekirse ayarlayın. Boşluğun ön kaba ayarı çubuk boyu değiştirilerek, son ayar ise eksantrik cıvata döndürülerek yapılır. Bu ayarın değerlendirilmesi, iticinin pistona karşı durmasına kadar 3,5 ... 10 mm olması gereken pedal hareketi boyunca gerçekleştirilir. Serbest bırakma yatağı ve bırakma kolları arasındaki boşluk, çalışma silindirinin iticisinin uzunluğu değiştirilerek ayarlanır. Çıkarılabilir çatal yayı çıkarıldığında, ayar doğru yapılırsa dış ucunun hareketi 4 ... 5 mm içinde olmalıdır.

Debriyaj arızaları, nedenleri ve çözümleri. Aracın yoğun kullanımı sırasında çeşitli debriyaj arızaları... Debriyajın kendisindeki arızalar ile debriyaj tahrikindeki arızalar arasında bir ayrım yapılır. Debriyaj arızaları şunları içerir: tahrik edilen diskin kaplamasında aşınma ve hasar; tahrik edilen diskin deformasyonu; sürülen disk astarlarının yağlanması; tahrik edilen diskin kamalarının aşınması; amortisör yaylarının aşınması veya kırılması; diyafram yayının kırılması veya zayıflaması; debriyaj salma yatağının aşınması veya kırılması; volan yüzey aşınması; baskı plakasının yüzeyinde aşınma; debriyaj ayırma çatalının sıkışması.

Mekanik bir kavrama tahrikinin ana arızaları şunları içerir: kablonun sıkışması, uzatılması veya hasar görmesi; kaldıraç sistemine hasar. Debriyaj hidrolik tahrikinin ana hataları şunları içerir: hidrolik tahrikin tıkanması; sistemin sıkılığının ihlali ( çalışma sıvısı sızıntısı, sistemde hava); çalışma silindirinin arızası ( manşet yaralanması).

Debriyajın yapısal elemanlarının aşınması ve bozulması temel olarak araba kullanma kurallarının ihlali: yüksek devirlerde kalkış, sürüş sırasında debriyaj pedalına basın. Kırılma veya aşınmanın nedenlerinden biri şunlar olabilir: debriyaj elemanlarının hizmet ömrü... Bu, büyük ölçüde, sınırlı bir kaynağa sahip olan debriyaj diski için geçerlidir. Çalışma kurallarına tabi olarak, bu eleman düzenli olarak 100 bin km'den fazla koşmaya hizmet eder.

Debriyaj kırılmasının nedeni şunlar olabilir: kalitesiz bileşen... Yedek parça satın alırken orijinal parçalar tercih edilmelidir. Tahrik edilen diskin sürtünme balatalarının yağlanması, motorun veya şanzımanın yağ keçelerinde aşınma veya hasar.

Debriyaj arızaları dış işaretlerle iyi teşhis edilir. Ancak, bir dışa dönük işaret birden fazla debriyaj arızasına karşılık gelebilir. Bu nedenle, debriyajın belirli arızaları, kural olarak, demonte edildiğinde ortaya çıkar.

Bir debriyaj arızasının tipik belirtileri: tam olmayan kavrama (kayma), tam olmayan ayrılma (debriyaj "yol açar"), ani kavrama, debriyaj çalışması sırasında sarsıntılar; debriyajı devreye sokarken titreşim; debriyajı ayırırken gürültü.

Eksik dahil etmeel çantasıtahrik edilen diskin yanan sürtünme balatalarının kokusu, yetersiz araç dinamiği, motorun aşırı ısınması, artan tüketim yakıt. Debriyajın kayması, debriyaj pedalının serbest oynamasından, tahrik edilen disklerin sürtünme balatalarının aşınmasından, eğrilmesinden veya yağlanmasından, baskı yaylarının kırılmasından veya zayıflamasından ve debriyaj ayırma debriyajının serbest bırakma yayından kaynaklanabilir.

Tamamlanmamış kapatma motor çalışırken zor vites değiştirme, gürültü, vites değiştirirken çatırtı ve artan debriyaj pedalı serbest hareket ile birlikte. Debriyaj pedalının serbest hareketinde bir artış, disklerin eğilmesi veya eğrilmesi, tahrik edilen disklerin sıkışması, sürtünme balatalarının kırılması, serbest bırakma kollarının bozulması ile debriyajın tam olarak ayrılması mümkündür. Ek olarak, hidrolik kavramalı araçlarda, hidrolik sisteme hava girişi, çalışma sıvısı sızıntısı, ana silindir piston iticisinin kauçuk conta halkasının tahrip olması, debriyajın tam olarak ayrılmasına neden olabilir.

Ani katılım debriyaj, transmisyon tahrik mili üzerindeki debriyaj ayırma kavraması, baskı yaylarının elastikiyet kaybı veya kırılması, baskı plakası veya volanın çalışma yüzeylerinin aşınması veya sürtünmesi, tahrik edilen diskin sürtünme balatalarının aşınması veya perçinlerin gevşemesi durumunda meydana gelir.

Parçaların ısınması, gürültü, titreşim ve sarsıntı, salma yatağının aşınması, tahrip olması veya yetersiz yağlanması, tahrik edilen diskin astarının perçinlerinin gevşemesi, tahrik edilen diskin göbeğinin ve şanzıman tahrik milinin kamalarının eşleşmesinde artan boşluk nedeniyle meydana gelir. Yüksek tiz bir tıslama sesi, yatak arızasını gösterir.

Tablo 20, ana semptomları ve bunlara karşılık gelen debriyaj arızalarını listeler.

Tablo 20

Ana semptomlar ve bunlara karşılık gelen debriyaj arızaları.

9. Aracın şanzıman ve şasisinin bakımı

Aracın kötü yönetimi, her şeyden önce şanzımanın durumuna yansır. Ani sarsıntılar, çalışma sırasında mekanizmaların aşırı yüklenmesi, zayıf yağlama, aracı kalıcı olarak devre dışı bırakan arızalara ve arızalara yol açar. Kavrama mekanizmasında arızalar meydana gelebilir: eksik kavrama (debriyaj kaymaları) veya eksik ayrılma (debriyaj uçları) ve ayrıca debriyajın aniden devreye girmesi. Hatalı bir debriyaj, sürüşü zorlaştırır ve dolayısıyla sürüş güvenliğini etkiler.

Debriyaj kaydığı zaman, motor milinden gelen tork, tahrik tekerleklerine tam olarak aktarılmaz (özellikle araç yokuş yukarı bir yükle hareket ederken). Debriyaj pedalı bırakıldığında motor krank milinin hızındaki bir artışla, araç hiç hareket etmiyor veya hızı çok yavaş artıyor; bazen araba sarsılır ve kabinde yanmış sürtünme balatalarının ve tahrik edilen disklerin kokusu hissedilir. Debriyajın kaymasının nedenleri:

debriyaj pedalı serbest bırakıldığında kavrama yatağı ile kavrama kolları arasında bir boşluk olmaması, bunun sonucunda tahrik diskinin sürülen şeye tam olarak bastırılmaması; bu arızayı gidermek için debriyaj pedalının serbest hareketini kontrol etmek ve ayarlamak gerekir;

debriyaj disklerinin yağlanması; bu arıza, krank milinin arka ana yatağından gres aktığında debriyaj yatağı aşırı derecede yağlandığında meydana gelir; bu durumda, sürtünme kuvveti keskin bir şekilde azalır ve diskler kayar. Bu arızayı ortadan kaldırmak için debriyaj sökülmeli, iyice yıkanmalı ve sürtünme balataları çelik bir fırça veya törpü ile temizlenmelidir;

sürtünme balatalarının aşınması; balataların aşınması küçükse, arıza, debriyaj pedalı boşluğu ayarlanarak ortadan kaldırılır; astarlar aşınmışsa yenileriyle değiştirilmelidir;

basınç yaylarının kırılması veya gevşemesi; yaylar değiştirilmelidir.

Debriyaj tamamen ayrılmış değil. Bu arızanın bir işareti, dişli kutusunun dişlilerinin keskin bir metal taşlaması ile birlikte bir dişlinin dahil edilmesidir ve bunların bozulma olasılığı hariç tutulmaz. Böyle bir debriyaj arızası aşağıdaki nedenlerle ortaya çıkabilir:

büyük boşluk... ayırma kavramasının baskı yatağı ile bırakma kollarının iç uçları arasında; debriyaj pedalı boşluğunu ayarlayarak bu arızayı giderin;

sürülen disklerin eğrilmesi veya eğrilmesi ve bunun sonucunda diskler arasında eşit olmayan bir boşluk (ve bazı yerlerde boşluk yoktur); bu arıza en çok, debriyaj kaydıktan sonra aşırı ısındığında ve eğri disklerin değiştirilmesiyle ortadan kaldırıldığında meydana gelir;

sürtünme balatalarının kırılması, bunun sonucunda yırtık astarın tahrik ve tahrik diskleri arasına sıkışması ve kavramanın tamamen ayrılmasına izin vermemesi; debriyaj sökülmeli ve balatalar değiştirilmelidir;

çarpık baskı plakası; kavrama ayrıldığında, tahrik diski kısmen tahrik edilen diske baskı yapmaya devam eder. Böyle bir arıza, debriyaj salma kollarının iç uçları aynı düzlemde olmadığında meydana gelir; bu durumda debriyaj bırakma kollarının konumunu ayarlamak gerekir.

Pedalın yavaş ve düzgün bırakılmasına rağmen debriyaj keskin bir şekilde devreye girer; araba sarsıntılı bir şekilde çalışır. Böyle bir arıza, ayırma kavramasının kılavuz manşona yapışması durumunda olabilir. Debriyaj pedalı bırakıldığında, kavrama kovan boyunca dengesiz bir şekilde hareket edecek, yayların kuvveti debriyajın bağlanmasının üstesinden geldiğinde, hızlı bir şekilde hareket edecek, serbest bırakma kollarını aniden serbest bırakacak ve diskler hızla sıkışacaktır. Debriyajın keskin bir şekilde devreye girmesi, aşırı ısındıktan sonra tahrik disklerindeki küçük çatlaklardan da kaynaklanabilir. Belirtilen hataları ortadan kaldırmak için ilgili parçaların değiştirilmesi gerekir.

Temel debriyaj bakım çalışması. EO. Aracı çalıştırarak ve sürüş sırasında vites değiştirerek debriyaj mekanizmasının çalışmasını kontrol edin.

1'E. Pedal boşluğunu kontrol edin (ve gerekirse ayarlayın), toplayıcı yayının durumunu ve sıkılığını kontrol edin. Debriyaj pedalı milini ve debriyaj salma yatağını yağlayın (yağlama planına göre). Debriyajın çalışmasını kontrol edin.

2'YE. Debriyaj pedalının tam ve serbest hareketini ve geri dönüş yayının hareketini, debriyaj tahrikinin çalışmasını kontrol edin ve gerekirse debriyaj ve sürüşü ayarlayın.

İlk mezunların GAZ-53A ve ZIL-130 arabalarındaki debriyaj salma yatağı, yağlayıcı kapağını iki veya üç tur vidalamak için gerekli olan gresle doldurulmuş bir yağlayıcıdan yağlanır. ZIL-130 araçlarında (en son sürümler), fabrikada debriyaj ayırma yatağına gres eklenir ve çalışma sırasında eklenmez.

Debriyaj arızaları, sürüşü zorlaştırır, sürücünün dikkatini yolu izlemekten alıkoyar ve diğer araçların hareketine müdahale eder.

İletim ve transfer kutusu arızaları. Dişli kutusunda bir dizi arıza meydana gelebilir: dişli dişlerinin yontulması veya kırılması, dişlilerin kendiliğinden ayrılması, çalışma sırasında dişlilerin gürültüsü, iki vitesin aynı anda takılması ve zor vites değiştirme. Bütün bunlar güvenli trafik koşullarını kötüleştiriyor.

Yüklü bir arabadan, yetersiz vites değişimleri ve hatalı bir kavrama ile ani bir başlangıç \u200b\u200byapılması sonucunda dişli dişlerinde ufalanma ve kırılma meydana gelebilir. Dişli kutusunun kırık dişli dişlerle çalıştırılması, tüm dişli kutusunun tahrip olmasına yol açabileceğinden kabul edilemez.

Dişli dişlerinin ve senkronizör kaplinlerinin eşit olmayan aşınması, eksik dişli geçmesi ve kilitleme cihazının aşınması nedeniyle kendiliğinden dişli ayrılması mümkündür. Vites değiştirirken viteslerin gürültüsü, bir arıza veya yanlış kavrama ayarı ve yetersiz bağlantıdan kaynaklanır. Sürüş sırasında yüksek dişli gürültüsü yağlama eksikliğinden, dişlilerdeki veya yataklardaki aşırı aşınmadan kaynaklanır.

Şanzıman ve transfer kutusu üzerinde temel bakım çalışması. EO. Sürüş sırasında şanzımanın çalışmasını kontrol edin.

1'E. Dişli kutusu yatağını kontrol edin ve gerekirse sıkın; gerekirse seviyeye kadar yağ ekleyin. Servis sonrası şanzıman işlevini kontrol edin.

2'YE. Şanzımanda derinlemesine bir inceleme yapın. Dişli kutusu yatağını debriyaj mahfazasına ve dişli kutusu mahfaza kapağına kontrol edin ve gerekirse sıkın. Tahrik edilen ve ara millerin yatak kapağının sabitlemesini kontrol edin ve gerekirse sıkın.

Şanzıman yağı doldurun veya değiştirin (yağlama planına göre).

Yağ değişimi, ünitelerin ve bağlantıların yağlanması motor kapalıyken yapılmalıdır. Sürücü veya çilingir arabanın altındaysa, "Motoru çalıştırmayın!" Tabelası kabine (direksiyon simidinde) asılmalıdır. Araç kendiliğinden hareket edememesi için güvenli bir şekilde frenlenmelidir.

V / Kardan ve ana dişlilerin, diferansiyel ve "yarı aksların arızaları. Aracın kardan şanzımanda çalıştırılması, yatakların aşınması, üniversal mafsallar ve kayar yivli bir kaplin olması, kardan milinin eğilmesi veya bükülmesi mümkündür. Kardan milinin bağlantısının kesilmesi kazaya neden olabilir. //" "

Ana dişlide ve diferansiyelde mümkündür: dişli dişlerinin aşınması veya kırılması; diferansiyel çapraz ve yatakların aşınması; yağ keçelerinde aşınma veya hasar; arka aks muhafazası bağlantılarında yağ sızıntısı. Aks millerinde burulma, kamaların aşınması, aks mili flanşının göbeğe olan somunlarının gevşetilmesi veya saplamaların kırılması mümkündür. Bir tahrik hattı arızasının belirtisi, hareket halindeyken hareket ederken veya vites değiştirirken meydana gelen sarsıntılar ve sarsıntılardır. Dönüş sırasında mil salgısı, milin büküldüğünü gösterir. "

Ana dişlinin arızaları, araç hareket halindeyken arka aks mahfazasındaki önemli gürültü ile dışarıdan kendini gösterir.

Tahrik mili arızaları, aşınmış parçaların eski haline getirilmesi veya değiştirilmesiyle ortadan kaldırılır. Bükülmüş şaft düzeltilmelidir. Yataklardaki ve son tahrikin dişleri arasındaki küçük açıklıklar, deneyimli mekanikçiler tarafından yapılması gereken ayarlamalarla ortadan kaldırılır. Ana kişi ve diferansiyelin parçalarının aşırı aşınması durumunda, bunlar değiştirilmelidir.

Aks millerinin contalarının aşınması, fren kampanalarına gres girmesine ve frenlerin arızalanmasına neden olabilir, bu nedenle aşınmış contalar değiştirilmelidir. Ana dişlinin ve diferansiyelin dişli dişlerinin arızalanması durumunda, arabanın bağımsız hareketi imkansızdır.

Kardan ve ana dişlilerin, diferansiyelin bakımı ile ilgili ana işler. EO. Araç hareket halindeyken kardan VE ana dişlinin çalışmasını kontrol edin.

1'E. Üniversal mafsalların ve aks millerinin flanşlarını kontrol edin ve gerekirse sabitleyin. Nihai tahrik muhafazası kapaklarını sabitleyin. Tahrik aksı muhafazasındaki yağ seviyesini kontrol edin ve gerekirse doldurun. Üniversal mafsalları ve süspansiyon yatağını yağlayın (yağlama planına göre).

2'YE. Üniversal mafsallarda herhangi bir oynama olup olmadığını kontrol edin. Aks millerinin, kardan millerinin ve destek yatağının flanşlarını şasiye sabitleyin.

Tahrik aksı bağlantılarının sıkılığını kontrol edin. Yağ seviyesini kontrol edin veya tahrik aksı muhafazasındaki yağı değiştirin.

Tahrik mili yivli kaplinini yağlayın (yağlama planına göre). Kardan traversleri, yağlama kartına göre (158 veya US-1 gresli ZIL-130 ve KamaAZ araçlarının son sürümlerinde) yaz veya kış transmisyon motor-traktör yağı ile yağ delikten çıkmaya başlayıncaya kadar bir yağlayıcıdan uçlu bir şırınga kullanılarak yağlanır. yağ kutusunun karşısındaki taraftaki valf (en son sürümlerin ZIL-130 arabaları için ve KamAZ için - dört çapraz parçanın tümünün yağ keçelerinin altından).

Kardan tahrikinin spline kavraması, her üç TO-2'de US-1 veya 1-13 gres (GAZ-53A ve ZIL-130) ile yağlanır. Tapanın dışarı çıkmasını önlemek için yivli kaplin ölçülü olarak yağlanmalıdır. "GAZ-53A arabalarında, ara destek yatağı her TO-1'de ve ZIL-130'da - ikinci TO-1'de 1-13 gres ile yağlanmalıdır. Tozlu ve kirli yollarda, yağlama süresi yarıya iner.

ZIL-130 araçlarının ana dişlisini yağlamak için yaz ve kış otomotiv şanzıman yağı (TAp-15, TAp-10), GAZ-53A - TS-14.5 yağı "Chlo-ref-40" katkı maddesi ile, KamAZ -TSp-15k kullanılır. veya TAP-15V.

Tahrik aksı karterindeki yağ seviyesi, 3000 km'lik bir çalışmadan sonra kontrol edilir. Yağ seviyesi, doldurma deliğinin kenarında olmalıdır. Tahrik aksı karterindeki yağ, yağlama çizelgesine göre ve çalışma mevsimi değiştiğinde değiştirilir. Nihai tahrik ve baskı yataklarının uzun süreli çalışması büyük ölçüde yağların kalitesine ve saflığına bağlıdır. Diğer yağlara izin verilmez. Taze yağ doldurmadan önce, tahrik aksı karteri önce sıvı yağ veya gazyağı ile yıkanmalıdır. Bunu yapmak için, kullanılmış yağı boşalttıktan sonra (işten hemen sonra yağ ısıtılmalıdır), krank karterine 2-3 litre sıvı yağ veya gazyağı dökülür, tahrik aksı keçilerin üzerine kaldırılır, motor çalıştırılır ve doğrudan şanzımanı açarak 1-2 dakika çalışmasına izin verilir. daha sonra yağı veya keroseni boşaltın, boşaltma tapasını sıkıca kapatın ve doldurma (kontrol) deliği seviyesinde yeni gres doldurun. ZIL-130 - 4,5 litre, GAZ-53A - 8,2 litre, KamAZ - her tahrik aksına 6 litre, otomobillerin arka aksının karterine yağ dökülür.

Çalışan dişli arızaları. Aşırı yükleme ve dikkatsiz sürüşün bir sonucu olarak, çerçeve bükülebilir, içinde çatlaklar ve perçinler gevşeyebilir. Çerçeve atölyede onarılır, bükülmüş çerçeve kontrol edilir, gevşeyen çeneler ve çatlak olan çerçeve parçaları değiştirilir.

Ön ve arka aksların ana hataları şunları içerir: ön aksın eğriliği, pivotların ve pivot burçlarının aşınması, rulmanların yanlış ayarlanması veya aşınması, rulmanların bozulması, rulman kafesi oturma noktalarının gelişmesi, yarı aks saplamalarının dişlerinin kırılması: Eğilmiş ön aks, aşınmış miller ve burçlar, yanlış. Tekerlek yataklarının ayarlanması veya aşınması, tekerleklerin yanlış takılmasına neden olur, bunun sonucunda sürüşü zorlaştırır ve yol güvenliğini olumsuz yönde etkileyen lastik aşınmasını artırır, bükülmüş bir aks düzeltilmeli, aşınmış pimler, burçlar ve tekerlek yatakları değiştirilmelidir.

Ön tekerlek yatakları şu sırayla ayarlanır: ön aks kaldırılır ve sehpa üzerine takılır, tekerlek çıkarılır, kapak vidaları çıkarılır, somunlar sökülür ve vidaları çıkarılır, göbekler çıkarılır, yataklar yıkanır ve incelenir (çatlak veya önemli aşınma varsa, yataklar değiştirilir), göbek gresle doldurulur ve yerine yerleştirin, rondelayı takın ve somunu arızaya vidalayın ve ardından bir tur döndürün. Tekerlek sıkışmadan ve boşluksuz olarak serbestçe dönmelidir. Kontrol ettikten sonra somun pimlenir ve kapak vidalanır.

Kamyonlarda, arka tekerlek yatakları aynı sırayla ayarlanır, ancak kapak yerine aks saplamalarının somunlarını sökmeniz ve aks millerini çıkarmanız gerekir ve çatal pimi çıkarmak yerine kilit somununu sökmeniz ve kilit rondelasını çıkarmanız gerekir. Arızalı tekerlek poyraları onarım için teslim edilir veya yenileriyle değiştirilir. Arızalı göbeklerle sürüş kazaya neden olabilir.

Sonuç olarak uzun iş yaylar kısmen esnekliğini kaybeder, pimler ve burçlar aşınır. Dikkatsizce sürerken yaprak yaylar kırılır. Esnekliğini yitiren yaylar, normalden daha fazla sapma gösterir, bunun sonucunda lastikler gövdeye sürtünür ve çabuk yıpranır. Dahası, bu tür yaylar kolayca kırılır.

Kırık bir yaprak yayla sürmek aks eğrilmesine ve direksiyonun zorlanmasına neden olabilir. Esnekliğini yitirmiş veya kırılmış saclar ile bir yay değiştirilir.

Amortisörde yağ keçeleri, pivot bağlantıları, valfler ve yaylar aşınır. Yağ keçelerinin aşınmasının bir sonucu olarak. kemik dışarı sızar ve amortisörün performansı keskin bir şekilde bozulur. Arızalı amortisör, onarım için iade edilmelidir.

Sert sürüş, tekerleklerde bükülmüş disklere veya jantlara neden olabilir. Tekerlek saplamaları ve somunları sıkılmazsa, montaj saplamaları için disklerin delikleri aşınır ve diskler kullanılamaz hale gelir. Arızalı tekerlekler onarım için iade edilir. Hatalı tekerleklerle sürüş tehlikelidir.

Şasi üzerinde temel bakım çalışması. EO. Şasinin, yayların, yayların, amortisörlerin, tekerleklerin durumunu inceleyerek inceleyin.

1'E. Tekerlek poyrası yataklarını kontrol edin ve gerekirse ayarlayın; merdivenleri, yaylı pimleri ve bijon somunlarını kontrol edin ve gerekirse sabitleyin. Yay pimlerini ve pivot pimlerini yağlayın (yağlama planına göre). Aracın ön süspansiyonunun durumunu kontrol edin.

2'YE. Ön aks kirişinin durumunu inceleyerek kontrol edin. Ön tekerleklerin tekerlek kapanıklıklarını kontrol edin ve gerekirse ayarlayın. Yoğun lastik aşınması durumunda, pivotların eğim açılarını ve ön tekerleklerin direksiyon açısını kontrol edin. Ön ve arka akslarda yanlış hizalama olup olmadığını kontrol edin (görsel olarak).

Çerçeve ve çekme tertibatının durumunu, yayların durumunu kontrol edin, yaylı kelepçeleri, merdivenleri, yaylı pimleri sabitleyin.

Amortisörlerin, disklerin ve jantların durumunu kontrol edin.

Pivot pimlerini ve yay pimlerini yağlayın (yağlama planına göre). Göbekleri çıkarın, durulayın, yatakların durumunu kontrol edin ve gresi değiştirerek tekerlek yataklarını ayarlayın.

İçe kapanıklık bir cetvelle veya sehpayla kontrol edilir. Tekerlek hizalamasını bir cetvelle kontrol etmek için, araba, tekerleklerin pozisyonu düz bir çizgideki harekete karşılık gelecek şekilde inceleme çukuruna yerleştirilir. Cetvel, ön aksın arkasındaki lastikler veya jantlar arasındaki mesafeyi ölçer; cetvel tekerlek aksının altına (cetvel zincirlerinin yüksekliğinde) yerleştirilir ve işaretlenir | tebeşir temas noktaları. Araba daha sonra tebeşirle işaretlenmiş noktalar önde aynı yükseklikte olacak şekilde yuvarlanır ve tekrar ölçülür. Birinci ve ikinci ölçümler arasındaki farkı gösteren şekil tekerlek kapanıklığı değeridir.

Alt takımı incelerken, bakımını yaparken ve tamir ederken güvenlik talimatlarına uyun. Yayları takarken, yaydaki deliklerin ve braket kulaklarının parmaklarınızla çakışmasını kontrol etmeyin, çünkü bu yaralanmalara neden olabilir. Yayın yağlamadan sonra montajı sırasında, düzleştirilen tabakaların yaralanmaya neden olmaması için bir mengeneye doğru şekilde sabitlenmesi gerekir.

Lastik hataları. Keskin nesnelerle lastik delikleri veya delinmeleri, karkasın ayrılması, sırtın soyulması, damak halkasının tahrip olması, odacıkların delinmesi veya yırtılması - tüm bu kusurlar genellikle dikkatsiz sürüş, lastiklerdeki hava basıncına uyulmaması ve bakım kurallarına uyulmamasından kaynaklanır. araba lastikleri... Yoldaki lastikleri onarmak için, araçta bir ilk yardım çantası bulunmalıdır.

Hasarlı lastik dikkatlice çıkarılmalı ve kontrol edilmelidir. Yapışmış tırnaklar ve diğer eşyalar çıkarılmalıdır. Lastikte büyük delikler olması durumunda, bir atık kapağın çerçevesinin bir parçasının iki veya üç katmanından veya bir parça jant bandından yapılmış bir manşet koymak gerekir. Hasarlı lastik onarım için garaja iade edilmelidir. Koruyucuyu eski haline getirmek için, karkasın delaminasyonu olmayan ve deliklerden geçmeyen lastikleri alın. Kameradaki küçük delikleri tespit etmek için hava pompalanır ve suya batırılır. Hasar yerinde hava kabarcıkları ortaya çıkacaktır.

Yol üzerindeki delikler veya küçük hasarlar lastik bir yama ile onarılabilir. Kameranın hasarın etrafındaki 20 ... 30 mm yarıçapındaki bir bölümü bir törpü veya çelik fırça ile temizlenir ve ham kauçuk parçaları uygulanır, vulkanizasyon briketli bir kap sürülür ve bir kelepçe ile kelepçelenir (Şekil 198). Briket gevşetilir ve ateşlenir, briket tamamen yantıktan sonra 10 ... 15 dakika sonra kelepçenin vidası sökülür ve hazne dışarı çıkarılır.

Vulkanizasyon briketlerinin yokluğunda hazne deliklerinin geçici olarak kapatılması, kauçuk yapıştırıcı kullanılarak atık haznesinden bir yama ile yapılabilir.

Yamanın kenarları bir koni şeklinde kesilir. Yaması ve kameranın hasarın etrafındaki alanı, metal bir törpü veya volkan fırçalı çelik bir kanal ile iyice temizlenir, tozu giderilir, benzinle yıkanır ve kurutulur, ardından kauçuk tutkalla iki kez kaplanır ve her smeardan sonra 15 ... 20 dakika kurutulur. Kuruduktan sonra yama hasarlı bölgeye sürülür ve rulo yapılır.

Temel lastik bakım çalışması. EO-1. Lastikleri kirden temizleyin ve durumunu kontrol edin.

1'E. Lastiklerin durumunu kontrol edin, dişe ve ikiz lastiklerin arasına sıkışmış yabancı cisimleri, lastiklerdeki hava basıncını çıkarın ve gerekirse bunlara hava pompalayın,

2'YE. Sırtta sıkışmış nesneleri çıkararak lastikleri inceleyin. Hava basıncını kontrol edin ve normale döndürün. Tekerlekleri şemaya göre yeniden düzenleyin. Hasarlı lastikleri tamir ettirin.

Lastiklerin servis kolaylığı, sürücünün hat üzerinde güvenli bir şekilde çalışması için bir ön koşuldur. Sırt deseninin olmaması aracın frenleme kapasitesini bozar, bu nedenle aşınmış sırt desenli lastikler kullanılmamalıdır.

Lastik güvenilirliği de otomobil kullanımı için bir ön koşuldur. Delikler ve çürümüş karkas, aracın hareketi sırasında ve bir kaza sırasında lastiğin patlamasına neden olabilir. Hızlı aşınmasına ek olarak yarı düz lastiklerle sürmek, aracın yana çekilmesi nedeniyle tehlikelidir.

Araç bakımı Araç bakım ihtiyacı

Aracın güvenli ve sorunsuz çalışması büyük ölçüde doğru bakımla sağlanır. Acemi bir sürücü, makineyi sürekli kullanıma hazır durumda tutmak ve iyi çalışır durumda olmasını sağlamak için makineye nasıl bakılacağını, nasıl bakım yapılacağını, bakılacağını ve gerekirse onarılacağını bilmelidir. düzgün işlem tüm birimler, mekanizmalar ve parçalar.

Bakım ve onarımların çok zor olduğunu düşünmeyin. Bu görüş gerçeklerden uzaktır. Neredeyse her şeyi kendi ellerinizle, zihninizle ve hatta zevk almadan bile yapabilirsiniz, bununla birlikte, kendinize bir zarar vermemek için tam olarak ne yapılması gerektiğini ve nasıl yapılması gerektiğini bilerek.

Çalışma birimlerinin ve montajlarının hareketlerine müdahale etmeyin. Araç bakımı çabaları en iyi, yalnızca güvenli sürüş için kesinlikle dikkat ve bakım gerektiren parametreleri kontrol etmeye odaklanır. Daha kapsamlı ve nitelikli bir onarım için uzmanlarla iletişime geçin. Düzenli bakım aynı zamanda küçük arızaları ve bunların ince tezahürlerini erkenden tespit edip gidererek büyük arızaların önlenmesine yardımcı olur. Ayrıca, aracınıza iyi bakmak ve doğru şekilde bakımını yapmak, onarımlar arasında aracın kilometresini artırmaya ve yağ ve yakıt tüketimini azaltmaya yardımcı olabilir.

Bu bölümde, araç yapısının, parçalarının, mekanizmalarının ve tertibatlarının, aracın güvenliğinin doğru çalışmasına bağlı olduğu doğru çalışma ve durumdaki önemli unsurlarına özel dikkat gösterilmektedir.

Araba hırsızlığı ve ilk çıkış

Aracın kullanım ömrü, ilk 3-5 bin km'lik çalışma sırasındaki çalışma moduna bağlıdır, çünkü bu süre zarfında parçaların yüzeylerinin girdiği zamandır. Dayanıklılık, çeviklik ve güç açısından test edilmemeli ve tam yük verilmemelidir. Sadece motor tamamen ısındıktan sonra sürüşe başlayın, ardından karbüratör jiklesinin girintili kolu ile rölantide çalışan motor, kesintisiz olarak stabil olacaktır. Tekerlek yükü ve hızı, üretici tarafından belirlenen değerleri aşmamalıdır.

İlk kez ayrılmadan önce araç kontrol edilmeli ve sürüş için hazırlanmalıdır. Bunu yapmak için, tüm bağlantı elemanlarını sıkın, lastiklerdeki hava basıncını, krank muhafazalarındaki, şanzımandaki, tahrik akslarındaki ve varsa direksiyon servo deposundaki yağ seviyesini, soğutma sistemindeki soğutma sıvısı seviyesini, fren sistemindeki sıvıyı ve hidrolik debriyajı kontrol edin. Yakıt deposunu doldurun. Akülerdeki elektrolit seviyesini ve yoğunluğunu kontrol edin, aküyü elektrik sistemine bağlayın, fırçaları takın ve sileceğin çalışmasını kontrol edin.

Motoru çalıştırmadan önce, depodan karbüratöre yakıt pompalamalı, ardından motoru çalıştırmalı ve yağ, benzin veya soğutucu sızıntılarını dikkatlice incelemelisiniz; motorun bir süre rölantide kalmasına izin verin, ardından gaza basın ve çalıştığı sesi dinleyin. Aracın çalışması tarafından üretilen herhangi bir gürültüye dikkat edin.

Otomotiv yakıtları, yağlayıcıları ve teknik sıvılar

Karbüratörlü motorlar için yakıt olan otomobil benzinleri, belli başlı gereksinimleri karşılamalıdır, bunlardan başlıcaları: gerekli bileşimin bir yakıt-hava (yanıcı) karışımının hızlı oluşumu; çalışma karışımının normal hızda yanması (patlama olmadan); motor güç sistemi parçaları üzerinde minimum aşındırıcı etki; motor güç sisteminde küçük reçineli madde birikintileri; insan vücudu ve çevre üzerinde minimum toksik etki; orijinal özelliklerin uzun süre korunması.

Benzinin en önemli özelliği, motor silindirlerinde patlama olmadan yanma kabiliyetini karakterize eden patlama direncidir. Patlamamotor silindirlerinde çalışan karışımın ses hızını aşan bir hızda yanmasına denir. Çalışma karışımında, 1500–2500 m / s'lik süpersonik bir hızda kendiliğinden tutuşan ve yanan hidrokarbon peroksitler oluşur (normal yanma ile, 10–35 m / s). Bu fenomene keskin metal darbeler, aşırı ısınma ve motor gücünde bir düşüş eşlik eder. Vuruntu sırasında, motorda onu tahrip edebilecek şok yükleri oluşur.

Benzinin vuruntu direncini belirleyen indeks oktan sayısıdır. Oktan sayısı ne kadar yüksekse, patlama olasılığı o kadar azdır. dışında oktan sayısı Motorun çalışması sırasında vuruntunun meydana gelmesi, motorun aşırı ısınması, düşük krank mili hızında yüksek yük, erken ateşleme ayarı gibi faktörlerden etkilenir. Patlamanın meydana gelmesini etkileyen tasarım faktörlerinden, yanma odasının şekli, bujilerin konumu, silindir çapı ve ayrıca çok önemli bir motor parametresi olan sıkıştırma oranı gibi hususlara dikkat etmek gerekir.

Her tür için karbüratör motoru motorun sıkıştırma oranı ile belirlenen, kesin olarak tanımlanmış bir oktan sayısına sahip benzin kullanmasına izin verilir. Sıkıştırma oranı ne kadar yüksekse benzinin oktan sayısı o kadar yüksek olur.

Oktan sayısı, özü, tek silindirli bir motorun bir test benzini ve iki hidrokarbon - izooktan ve heptan karışımı olan bir referans yakıt üzerindeki çalışmasını karşılaştırmak olan motor ve araştırma yöntemleriyle belirlenir. Oktan oktan sayısı 100 birime eşit ve heptan - sıfır alınır. Bu hidrokarbonların belirli bir yüzdede bir karışımını yaparsanız, o zaman oktan sayısını karakterize edecektir. Bu nedenle,% 76 izooktan ve% 24 heptan karışımı, 76 oktan derecesine sahip benzine eşdeğer olacaktır.

Benzini motor yöntemi ile test etmek için, önce motoru test edilen benzinle çalıştırın ve patlama oluşana kadar artan yükle yukarı getirin, ardından motor gücünü benzinden yaklaşık iki birim daha fazla oktan sayısına sahip bir referans karışıma aktarın. Sabit yük modunda vuruntu görülmezse, motor iki birim daha az oktan oranına sahip farklı bir karışıma aktarılır ve yine vuruntu görüntüsü gözlenir. Göründüğünde, oktan sayısı, alınan iki referans karışımının oktan sayılarının aritmetik ortalaması olarak hesaplanır. Testlerin güvenilir olması için üç kez yapılır.

Şemaya göre benzini test etmek için araştırma yöntemi, motorla aynıdır. Aradaki fark, yalnızca motor yönteminden biraz daha düşük ayarlanmış olan motor üzerindeki yük modunda yatmaktadır. Sonuç olarak, yüksek izooktan içeriğine sahip referans karışımları kullanıldığında patlama meydana gelir, bu nedenle araştırma yöntemiyle elde edilen oktan sayısı birkaç birim daha yüksek olacaktır. Örneğin motor yöntemi ile belirlenen A-76 benzinin oktan sayısı AI-80 benzine karşılık gelir.

Test bir araştırma yöntemiyle yapıldığında, benzini A harfinden sonra işaretlerken, yani benzinin otomobil gazı olduğu anlamına gelir I harfi. Bu harfin olmaması, testlerin motor yöntemi ile yapıldığını gösterir. Oktan sayısını artırmak için özel katkı maddeleri eklenir - TPP antiknock ajanlı etil sıvı (tetraetil kurşun). Vuruntu önleyici katkılı benzine kurşunlu denir ve geleneksel benzinlerin aksine renklidir.

GOST 2084-77, benzin üretimini sağlar: A-72, A-76, AI-91, AI-93 ve AI-95. Yukarıda belirtilen GOST'a ek olarak, benzinlerin üretilebileceği birkaç teknik koşul (TU) vardır: AI-80, AI-92, AI-96 ve AI-98. Etil sıvısı kullanılarak A-76, AI-80, AI-91, AI-92 ve AI-96: benzin salmasına izin verilir.

Uçuculuğuna bağlı olarak benzinler yaz, kış ve sezon dışı olabilir.

İyileştirilmiş çevresel özelliklere ve katkı maddelerine sahip benzinlerin tanımı, örneğin AI-95 EKp gibi EKp kısaltmasını içerir.

Benzinlerin rekabet gücünü artırmak ve kalitesini Avrupa standartlarına yükseltmek için, Normal-80, Regülatör-91, Premium-95, Super-98 benzinlerinin üretimini sağlayan GOST R 51105-97 Rusya'da tanıtıldı. Benzin "Normal-80", A-76 benzini ile birlikte kullanılmak üzere tasarlanmıştır. Regülatör-91 kurşunsuz benzin, AI-93 kurşunlu benzin yerine kullanılabilir. Benzinli "Premium-95" ve "Super-98" Avrupa standartlarını karşılar ve modern ithal otomobiller için tasarlanmıştır.

Dizel yakıt

Dizel yakıt, zayıf karakteristik kokuya sahip, nispeten viskoz sarımsı bir sıvıdır. Dizel yakıtlar, benzinlerle aynı gereksinimlere ve ayrıca karıştırma ve ateşleme özelliklerinden kaynaklanan belirli farklılıklara sahiptir: motor silindirlerine güvenilir besleme, iyi karışım oluşumu ve hazneye enjekte edildiğinde yanıcılık sağlamak için mümkün olan en düşük sıcaklıklarda akışkanlığı ve belirli bir viskoziteyi korumak. yanma.

Yanıcılık, dizel yakıtın teknik ve operasyonel bir özelliğidir. Buharların belirli koşullar altında tutuşma kaynağı olmadan tutuşma kabiliyetini karakterize eder. Yanıcılık endeksi setan sayısı... Setan sayısı, çalıştırma kolaylığı ve motorun davranışı üzerinde belirleyici bir etkiye sahiptir. Setan sayısı ne kadar yüksekse, motoru çalıştırmak o kadar kolay ve çalışması o kadar düzgün olur. Setan sayısı, standart test koşulları altında incelenen yakıtla aynı yanıcılığa sahip olan metilnaftalen ile böyle bir karışımda setan hacimsel içeriğine eşittir. Benzin gibi dizel yakıtın yanıcılığı, tek silindirli bir motorun bir referans yakıtla ve bir test yakıtıyla çalışması karşılaştırılarak değerlendirilir. Referans yakıt olarak bir setan ve a-metilnaftalen hidrokarbon karışımı kullanılır.

Setanın yanıcılığı 100 birim, a-metilnaftalenin yanıcılığı sıfır olarak alınmıştır. Bu hidrokarbonlardan farklı oranlarda referans yakıt oluşturarak, test yakıtı ve referans yakıt üzerinde tek silindirli bir motor çalışırken aynı yanıcılığı elde etmek mümkündür. Bu durumda, referans yakıttaki setan yüzdesi sayısal olarak test yakıtının setan sayısına eşit olacaktır. Dizel yakıtların setan sayısı 45-58 birimdir. Kullanım koşullarına bağlı olarak, dizel yakıtlar yaz (L), kış (W), kuzey (C) ve Arktik (A) olarak ikiye ayrılır. Yaz yakıtları, 0'ın üzerindeki hava sıcaklıklarında, kış - 0 ila 20 ° C, kuzey - 20 ila 35 ° C, arktik - 35 ° C ve altı hava sıcaklıklarında kullanılabilir. Binek araçlar için kış yakıtı yoksa, düşük oktanlı benzinle karıştırılmış yaz yakıtı (% 30'a kadar benzin) kullanılmasına izin verilir. Ancak bu durumda motorun çalışması zor olacak ve bunun ve yakıt ekipmanının aşınması artacaktır.

Dizel motorların çevresel performans standartlarının sıkılaştırılmasıyla bağlantılı olarak, TU'lar artık Rusya'da üretilen dizel yakıtlar için tanıtıldı. Bu tür dizel yakıtlar, DEK-L ve DEK-Z olarak adlandırılır. Dizel çevre dostu yakıtlar (DEC) daha yüksek setan sayısına ve daha düşük kükürt içeriğine sahiptir. Örneğin, DEK-L'nin setan sayısı 49'dur (DL 45), kükürt içeriği% 0.05'e karşı DL için% 0.2'dir.

Yağlayıcılar

Motor yağları

Nademodern araçların güvenilirliği, emniyeti ve hizmet ömrü, kullanılan yağlayıcıların kalitesine ve özelliklerine büyük ölçüde bağlıdır.

Motor yağlarıYağlar, pistonlu içten yanmalı motorlar için tasarlanmıştır. Ana işlevleri, motor parçalarındaki sürtünmeyi ve aşınmayı azaltmaktır. Bununla birlikte, motor yağları eşit derecede önemli diğer işlevlerin performansını sağlamalıdır: piston segmanlarının labirentini sızdırmaz hale getirerek ve hareket kabiliyetini sağlayarak pistonun üstündeki boşluğundan krank karterine gaz geçişinin önlenmesi; soğutma pistonları, krank mili yatakları ve diğer parçalar; motorun korozyona karşı korunması; pistonlardan ısının uzaklaştırılmasını ve piston segmanlarının hareketliliğini bozan karbon tortuları ve vernik benzeri tortu oluşumunun önlenmesi; yağ oksidasyonu ve yakıtın yanması sırasında oluşan asitlerin nötralizasyonu; Karterde, yağ boru hatlarında, yağ alıcısının ızgarasında, gaz dağıtım mekanizmasının kapağının altında ve tahrik ünitelerinde çökelmenin önlenmesi; motorun soğuk çalıştırılması sırasında yağlanan ünitelerde hızlı bir basınç artışı sağlamak.

Ek olarak, motor yağları sızdırmazlık malzemeleri (kauçuk) ve katalitik konvertörler ile uyumlu olmalı, bujilerin performansını olumsuz yönde etkilememeli veya yanma odalarındaki kül birikintileri nedeniyle çalışma karışımının erken ateşlenmesine neden olmamalıdır.

Modern yüksek performanslı motorlarda, yalnızca alaşımlı yağlaryani, katkı maddeleri içeren yağlar - baz yağa gerekli özellikleri veren ve baz yağın doğal özelliklerini geliştiren sentetik katkı maddeleri. Katkı içeriği, motor yağının% 10-15'ine kadardır. Baz yağın bileşimine bağlı olarak, üç tür motor yağı ayırt edilir: mineral, kısmen sentetik ve tamamen sentetik.

Karşılık gelen yağ fraksiyonlarının istenmeyen maddelerden arındırılmasıyla elde edilen yağlara mineral... Mineral yağlar, petroldeki karmaşık hidrokarbon karışımlarından oluşur. Şu anda, motor yağlarının oksidasyona, uçuculuğa, viskozite-sıcaklık özelliklerine karşı direnç gereksinimleri o kadar artmıştır ki, yağ fraksiyonlarını rafine etmek için en iyi teknolojileri kullanan seçilmiş yağlardan bile, gerekli özelliklere ve hizmet ömrüne sahip bir son ürün sağlayan mineral baz yağlar üretmek mümkün değildir. ... Bu, sentetik baz yağların kullanılmasına yol açtı.

Sentetik baz yağlar istenen özelliklere sahip organik bileşiklerin oluşumuyla sonuçlanan hedeflenen kimyasal reaksiyonlarla elde edilir. Bunlar hidrokarbon sıvılar veya eterler olabilir. Düşük akma noktasına sahiptirler, oksidasyona dirençlidirler ve atıkta daha az tüketilirler.

Sentetik yağın temel avantajı, düşük sıcaklıklarda daha sıvı hale gelebilmesi ve yüksek sıcaklıklarda kalınlaşabilmesidir.

Sentetik baz stokları genellikle ilave çözünürlüğü, elastomer uyumluluğunu ve diğer özellikleri geliştirmek için birleştirilir. Sentetik yağların dezavantajı yüksek maliyetleridir. Mineral olanlardan birkaç kat daha pahalıdırlar. Uzlaşma, yüksek kaliteli mineral baz yağ ve sentetik baz yağların bir karışımına dayanan kısmen sentetik yağlardır. Bu tür ürünlerin fiyatı önemli ölçüde düşüktür.

Motor yağının temel özelliği, belirli sıcaklıklarda viskozitesidir. Viskozitepetrolün, bitişik petrol katmanlarının karşılıklı hareketine direnme özelliği denir. Viskozite ne kadar yüksekse, yağ o kadar kalın olur ve bunun tersi de geçerlidir. Viskozite, yağın sistemden pompalanmasını, motoru çalıştırma kolaylığını ve hızını, silindirdeki piston segmanlarının sızdırmazlığını, filtrelerdeki yağ arıtma derecesini, yağ ve yakıt tüketimini etkiler; Sürtünen parçaların soğutulması viskoziteye bağlıdır. Artan sıcaklıkla birlikte viskozite azalır ve artan basınçla artar.

Daha yüksek viskoziteli yağ, silindirlerdeki piston segmanlarını daha iyi kapatır ve yanma odasından krank karterine gaz kaçışını azaltır. Yanma odasına daha küçük miktarlarda girerek yağ tüketimini ve karbon oluşumunu azaltır ve ayrıca karter kapaklarının yağ keçeleri ve contalarından daha az sızıntı yapar. Yağ viskozitesindeki bir artış, yağlama sistemindeki dolaşımını, parçaların soğutulmasını ve sürtünme yüzeylerinin aşınma ürünlerinden ve diğer kirleticilerden temizlenmesini bozar. Çok viskoz yağ, sürtünme yüzeylerine olan zor akış nedeniyle sıvı sürtünmesi sağlamaz. Sürtünen parçaların göreceli hareket hızı ne kadar yüksek ve yüzeylerinin kalitesi ne kadar iyi olursa, yağ viskozitesi o kadar düşük gereklidir. Bu nedenle, örneğin, yüksek hızlı motorlar için, düşük hızlı olanlara göre daha düşük viskoziteye sahip yağ kullanılır. Parçalar üzerindeki yükün azalması ile viskozite düşürülebilir ve boşlukların artması ile arttırılabilir.

Motor yağları M harfi ile belirtilir ve viskoziteye bağlı olarak sınıflara ayrılır. Geleneksel olarak, yağlar yaz ve kış olmak üzere ikiye ayrılır. Kışlık yağların –5 ° C'nin altındaki hava sıcaklıklarında, yazlık yağların 20 ° C'nin üzerinde kullanıldığı genel olarak kabul edilmektedir. Binek araç motorları için yaz yağları, M12G tipi kış yağları - M8G'nin yüksek viskoziteli yağları olarak kabul edilir.

Yağları işaretlerken aşağıdaki semboller kullanılır:

M - motor yağı; M harfinden sonraki rakamlar (4, 5, 6, 8, 10, 12 ...) viskozite derecesini gösterir (örneğin, 6. sınıf, yağın 100 ° C'de ortalama viskozitenin 6 cSt olduğu anlamına gelir; bazen rakamdan sonra bir alt simge kullanılabilir Yağın eksi 18 ° C'de belirli bir viskoziteye sahipken, bu yağda bir koyulaştırıcı katkı maddesinin kullanıldığını belirten "H", bu yağ çok derecelidir ve bir çizgi ile çift sayısal bir adlandırmaya sahiptir); (A, B, C, D, D, E) rakamlarından sonraki harfler, petrolün belirli bir operasyonel özellikler grubuna ait olduğunu gösterir; harflerden sonra alt simge: 1 - yağ yalnızca benzinli motorlar için tasarlanmıştır; 2 - yağ sadece dizel motorlar için tasarlanmıştır; bir indeksin olmaması, yağın birleşik olduğu ve hem dizel hem de benzinli motorlar için kullanılabileceği anlamına gelir; örneğin M-10G, hem dizel hem de benzinli motorlar için tasarlanmış evrensel bir yağdır.

Çok çeşitli binek otomobil markaları ve çalışma koşulları göz önüne alındığında, yabancı ve rus üreticileri üç ana özelliğe göre sınıflandırılmıştır:

viskozite-sıcaklık özellikleri;

performans özelliklerinin kapsamı ve seviyesi;

enerji tasarrufu özelliklerinin varlığı veya yokluğu.

Şu anda, SAE J300 sınıflandırması, motor yağlarının altı kış (W, 5W, 10W, 15W, 20W, 25W) ve beş yaz (20, 30, 40, 50 ve 60) sınıfına ayrıldığı genel kabul görmüştür. Bu tanımlamalarda, yüksek viskozite büyük sayılara karşılık gelir, W harfi, yağın kış olduğu anlamına gelir. Yıl boyunca kullanıma uygun dört mevsim yağları, biri kışı ve diğer yaz sınıfını gösteren çift sayı ile belirtilir, örneğin SAE 5W-30, SAE 10W-40, SAE 15W-40, vb.

Motor yağlarının viskozite-sıcaklık özelliklerinin seçimi şunlara bağlıdır: iklim koşullarıaracın çalıştırıldığı. Kullanım talimatları, yağların aşağıdaki kurallara göre kullanımını öngörmektedir. sAE sınıflandırması ortam sıcaklığının gerçek çalışma aralığında. Mevsimsel yağların kullanımına izin verilirse, W, 5W, 10W sınıflarındaki düşük viskoziteli kış yağlarının, birincisi için 10 ° C'nin ve ikincisi için eksi 5 ° C'nin üzerindeki hava sıcaklıklarında kullanılamayacağı akılda tutulmalıdır. Yaz yağları sAE sınıfı +5 ° C'nin altındaki hava sıcaklıklarında 30 ve üzeri viskoz kullanılmamalıdır. Bu koşullara uyulmaması, yüksek sıcaklıklarda kış yağlarının yetersiz viskozitesi nedeniyle artan motor aşınmasına ve çok yüksek viskoziteye ve düşük sıcaklıklarda yetersiz pompalanabilirliğe sahip yaz yağlarında motorun soğuk çalıştırılması sırasında zorluklara neden olur.

SAE 5W-50 ve SAE 10W-60 sınıflarının sentetik yağları, benzersiz viskozite-sıcaklık özelliklerine ve geniş bir sıcaklık aralığına sahiptir. Bu yağların keskin karasal iklime sahip bölgelerde ve dağlık bölgelerde, yani düşük ve yüksek sıcaklıkların olduğu aşırı koşullarda kullanılması tavsiye edilir.

SAE sınıflandırması yalnızca motor yağlarının viskozite-sıcaklık özellikleri için geçerlidir. API (American Petroleum Institute) sistemi, yağları uygulama alanına ve performans düzeyine (kalite) göre sınıflandırmak için önerilmiştir. Tarafından aPI sınıflandırmaları motor yağları iki kategoriye ayrılır: Benzinli motorlar için S (Servis) ve dizel motorlar için C (Ticari). Yağ hem benzinli hem de dizel motorlar için kullanılabiliyorsa, o zaman S / C olarak adlandırılır. Şu anda, benzinli motorlar için yağ, SH ve SJ sınıflarında ve dizel motorlar için - CF, CF-2, CF-4, CG-4 sınıflarında onaylanmıştır. Daha kaliteli yağlar açığa çıktıkça, Latin alfabesinin aşağıdaki harfleri kullanılabilir.

SH sınıfı yağlar, 1994'ten önce üretilen arabaların benzinli motorlarında kullanılmaktadır. SJ yağları, enerji tasarrufu özellikleri (yakıt ve yağ tasarrufu) ve tortu oluşturmadan ısıya dayanma yetenekleri açısından SH yağlarından farklılık gösterir. CF yağları, ayrı yanma odası ve yüksek kükürt içerikli (% 0,5'e kadar) yakıt içeren dizel motorlarda kullanılır. CG-4 yağları her tür dört zamanlı dizel motor için kullanılır. Bu yağların deterjan, aşınma önleyici, korozyon önleme ve daha az köpüklenme özellikleri vardır. Düşük sülfür içerikli (% 0,5'ten az) yakıtlarla iyi birleşirler.

Uluslararası Yağ Standardizasyon ve Onay Komitesi (ILSAC) aracılığıyla çalışan Japon ve Amerikan otomobil üreticileri, otomotiv benzinli motorlar için motor yağları için minimum standart gereksinimleri geliştirdiler. ILSAC sınıflandırması, GF-1 ve GF-2 olarak adlandırılan iki sınıf yağ içerir. Performans özelliklerine göre, API'ye göre SH ve SJ sınıflarının yağlarıyla pratik olarak aynıdırlar, ancak zorunlu olarak yüksek enerji tasarrufu özelliklerine sahiptirler. API ILSAC sertifikalı yağlar, standart bir sembolle etiketlenir.

1996'dan beri, Avrupalı \u200b\u200botomobil üreticileri, gereksinimleri API ve ILSAC'ınkilerden çok daha katı olan yeni bir motor yağları sınıflandırması geliştirmiş ve uygulamaya koymuştur. örneğin SG - üstün kaliteli benzinli motor yağı; CE - üstün kaliteli dizel yağı; SAE işareti (viskozite özellikleri). Örneğin, SAE 5W - saf kış yağı, SAE 40 - saf yaz yağı, SAE 15W-40 - çok dereceli yağ. Ayrıca etiketin üzerinde yağın bazını belirtin: sentetik, yarı sentetik, mineral bazlı; yağ parti numarası veya indeksi; üretim tarihi. Otomotiv yağı üreticileri, bu ürünün karşıladığı tüm sınıflandırmaları ve özellikleri sağlamalıdır. Dolayısıyla, Castrol GTX5 Lightec motor yağı, SAE 10W-40 API SJ / CF, ACEA A3-96, B3-96, VW 00, VW 00 olarak işaretlenmiştir. Bu işaret, yağın üst sınıf viskozite 10W-40, benzinli SJ ve dizel CF için API en yüksek kalite sınıfı. Ek olarak, sınıflandırma ACEA (1 Ocak 1996'da tanıtılan Avrupa Otomobil Üreticileri Birliği) tarafından verilmektedir. A3-96, benzinli motorlar için en yüksek sınıftır ve B3, dizel motorlar için en yüksek sınıftır. Ek olarak, yağ en son VW gereklilikleri VW505.00'ı karşılar ve hepsinde kullanılabilir yolcu arabaları "Mercedes Benz". Rusya'da standart "Motor yağları otomotiv Mühendisliği... Sınıflandırma, atama ve teknik gereksinimler ". Yağları viskozite-sıcaklık özelliklerine ve ayrıca SAE sistemine ve yağ kalitesi gruplarına göre böler - benzinli motor yağları için dört grup (B1, B2, B3, B4) ve dizel motorlar için üç grup (D1, D2, D3). B1, yağın kamyon motorlarına yönelik olduğu anlamına gelir; B2 - 1996'dan önce üretilmiş binek araçlar için, B3 - 1996'dan sonra üretilen binek araçlar için, B4 - geliştirilmiş çevresel özelliklere sahip gelecek vaat eden motorlar için. D1 işareti, yağın doğal emişli kamyon motorları için tasarlandığı anlamına gelir, D2 - aşırı şarjlı ve süper şarjlı motorlar için, zorlu koşullarda çalışan motorlar için, D3 - zorlu koşullarda çalışan ve çevre açısından umut vaat eden süper şarjlı motorlar için temiz motorlar... Yağları belirtirken, viskozite-sıcaklık özelliklerinin özelliklerinden ve operasyonel özelliklerin seviyesinden (kalite) önce, üreticinin ticari markası (Lukoil, Naftan, Consol, vb.) Belirtilir ve ilgili isim pakete uygulanır.

Şanzıman yağları

Ağır yüklü araç ünitelerinin (şanzıman, tahrik aksı, transfer kutusu, direksiyon) sürtünme kayıplarını azaltmak, temas bölgesinden ısıyı gidermek, şanzıman parçalarını korozyondan korumak için, aşağıdaki özelliklere sahip olması gereken şanzıman yağları kullanılır: yüksek antioksidan stabiliteye sahip; şanzıman parçalarını aşındırmaz; aşırı basınç, aşınma önleyici, çukurlaşma önleyici, viskozite-sıcaklık, köpük önleyici özelliklere sahip; su ile temas halinde iyi koruyucu özelliklere sahip; lastik contalarla yeterli uyumluluğa sahip; uzun süreli depolama koşulları altında iyi bir fiziksel stabiliteye sahiptir.

Bir otomobilin tüm hizmet ömrü boyunca tükettiği toplam yağlayıcı hacmindeki pay şanzıman yağları sadece% 0,3-0,5, çünkü kat edilen mesafeden bağımsız olarak, yağın 60-150 bin kilometre sonra veya 3-7 yıl sonra değiştirilmesi gerekiyor. Dişli yağları, motor yağlarına göre daha hafif koşullarda kullanılır, ancak yüksek yüklere maruz kalırlar. Bu nedenle, silindirik, konik ve sonsuz dişlilerin temas bölgelerindeki basınç 500 ila 2000 MPa arasında ve hipoid - 4000 MPa'ya kadar olabilir; kavrama girişinde dişlerin birbirine göre kayma hızı, konik ve silindirik dişlilerde 1.5–12 m / s, hipoid dişlilerde 20–25 m / s ve daha fazla arasında değişmektedir. Transmisyon ünitelerindeki yağın çalışma sıcaklığı, ortam sıcaklığına bağlı olarak 200 ° C'ye kadar değişir, ancak 300 ° C ve üzerine kadar kısa süreli lokal ısınma genellikle dişlerin temas noktalarında meydana gelir. Bunun bir sonucu olarak, dişli dişlerinde artan aşınma, sürtünme, noktasal çapaklanma (oyuklaşma) vb. Meydana gelebilir.

Otomatik şanzımanlarda kullanılan yağlara viskozite, sürtünme önleyici, aşınma önleyici ve antioksidan özellikler için çok yüksek gereklilikler uygulanır. Bu gereksinimler, diğer birimlerdeki yağ gereksinimlerinden çok daha yüksektir. Otomatik şanzımanlar birbirinden tamamen farklı birkaç ünite (tork konvertörü, dişli kutusu ve karmaşık kontrol sistemi) içerdiğinden, yağın işlev aralığı çok geniştir. Bu tür yağ, yağlama ve soğutmaya ek olarak tork iletmelidir.

Şu anda dişli yağları hem mineral (petrol) bazında hem de sentetik ve yarı sentetik bazlarda kullanılmaktadır. Yağlara belirli özellikler kazandırmak için, tabana çeşitli aşırı basınç, antikorozif, koruyucu katkı maddeleri eklenir.

Transmisyon yağlarının en önemli özelliği viskozitedir. Viskozite, özellikle kışın önemli olan yağın aşınma önleyici özelliklerini, krank direncini belirler. Yağ keçelerinin çalışması için viskozite de büyük önem taşır.

Rus üretimi arkadan çekişli araçlar için, ana şanzıman yağı sınıfı, başka bir TAD-17I adı olan TM-5-18 evrensel yağdır. Yağ, vites kutusu, son tahrik ve direksiyon için kullanılır. Ilıman bir bölgede dört mevsim kullanılabilir.

TM-5-18 yağ işaretleme şu anlama gelir: şanzıman yağı; 18 - viskozite sınıfı, yani 100 ° C sıcaklıkta bu yağ yaklaşık 18 cSt'lik bir viskoziteye sahiptir; 5 - aşırı basınç ve çok işlevli katkı maddelerine sahip bir grup yağ.

Uluslararası SAE viskozite sınıflandırması, yağları yedi sınıfa ayırır: dört kış ve üç yaz. Yağ çok dereceli ise çift işaret kullanılır, örneğin SAE 80W-90, SAE 75W-90, vb. Yağların sıcaklık aralıkları aşağıdaki gibidir: SAE 75W-80 +30 ile –40 ° C arası; SAE 80W-90 - +40 ile –25 ° C arası; SAE 85W-140 - –12 ile +45 ° C arası Performans için API sınıflandırması, uygulamaya bağlı olarak dişli takımının türüne, iç içe geçme bölgelerindeki belirli temas yüklerine ve çalışma sıcaklığına göre belirlenen altı gruba ayırır. Yağlar GL-4, GL-5, tahrik akslarının son tahriklerinde kullanılan bir grup evrensel şanzıman yağıdır. Kullanılan yağ aralığı azaldığından ve üniteyi uygun olmayan kalitede bir yağ ile doldurma olasılığı ortadan kalktığından, otomobillerin ana dişlisinde ve diğer şanzıman ünitelerinde bir yağ kullanılması tavsiye edilir.

SAE sınıflandırmasına göre, TM-5-18 yağı 80W-90 yağa ve API sınıflandırmasına göre - GL-5 grubuna karşılık gelir. Otomatik şanzımanlar için "F Tipi", "Dexron", "Mercon" yağları veya fabrika spesifikasyonuna göre "Mercedes-Benz", "Toyota" ve diğerleri kullanılır.Bunlar esas olarak sürtünme özellikleri bakımından farklılık gösterir ve iyi sıcaklık akışkanlığına sahip mineral yağları temsil eder. Otomatik şanzımanlar için yağları yağlarla karıştırmamak için mekanik kutular şanzıman yağları, otomatik şanzıman yağları kırmızı renktedir.

Teknik sıvılar

Soğutucular

Motor silindirlerinden ısıyı gidermek ve gövdenin iç kısmını düşük sıcaklıklarda ısıtmak için soğutucular gereklidir. Yüksek ısı kapasitesine, ısıl iletkenliğe, belirli bir viskoziteye, yüksek kaynama noktasına sahip olmalı ve düşük sıcaklık dondurucu. Teknik sıvının yıkanan duvarlarda tortu oluşturmaması ve soğutma sistemini kirletmemesi, metal aksamların aşınmasına ve lastik aksamların tahrip olmasına, katılaşırken soğutma sistemi parçalarının bozulmasına (ısıtıldığında hacminin daha az değişmesi mümkündür) ve yağ ürünlerine maruz kaldığında köpürmesine, zehirli olmasına ve yangını artırmasına neden olmalıdır. Tehlike. Pozitif bir hava sıcaklığında su, listelenen gereksinimleri karşılar. Bununla birlikte, negatif sıcaklıklarda, neredeyse 250 MPa'lık bir kuvvetle donar ve presler, bu da motor soğutma ceketinin duvarlarında çatlaklara, radyatöre, ısıtma sistemine vb. Zarar verebilir. Soğutma sisteminde düşük donma dereceli sıvılar kullanıldığında bu dezavantaj ortadan kalkar.

En yaygın olanları, etilen glikol alkol ve "Tosol" gibi bir katkı maddesi kompleksi içeren damıtılmış sudan oluşan düşük dondurucu sıvılardır. Binek araçlar için üç Tosol markası üretilmektedir: Tosol A, Tosol A-40 ve Tosol A-65. Tosol A, konsantre etilen glikol içeren katkı maddeleridir. 1: 1 oranında damıtılmış su ile karışımının başlangıç \u200b\u200bsıcaklığı -35 ° C'dir. Daha büyük hacimde su ile başlangıç \u200b\u200bsıcaklığı daha düşük olacaktır. Düşük donma derecesine sahip bir sıvının akma noktasını belirlemek için, elektrolitin yoğunluğunu belirlemek için kullanılanlara benzer şekilde dansimetreler kullanılır. Akma noktası –40 ° C'den yüksek olmayan sulu bir çözelti "Tosol A", "Tosol A-40" olarak ve –65 ° ise "Tosol A-65" olarak etiketlenir.

"Tosol" a ek olarak, "Lena" (OZH-40, OZH-65 sarı-yeşil) gibi düşük dondurucu sıvılar da kullanılmaktadır. BDT ülkelerinde üretilen düşük dondurucu sıvıların hizmet ömrü iki yıldır. Yabancı üreticiler, üç yıla kadar hizmet ömrü ile "Tosol" bileşimine benzer düşük dondurucu sıvılar üretirler.

Fren sıvıları

Fren sıvıları, hidrolik tahriki oluşturan çeşitli metal ve kauçuk parçalarla sürekli temas halindedir. fren sistemi... Sıvının etkisi altında metaller aşınır ve kauçuk şişer ve çöker. Aracın çalışması sırasında, çalışma silindirlerindeki fren sıvısı oldukça yüksek sıcaklıklara kadar ısınır. Sıcaklık fren hidroliğinin kaynama noktasına ulaşırsa, içinde buhar kilitleri oluşabilir. Bu durumda, fren tahriki esnek hale gelir (pedal arızalanır) ve frenlerin verimliliği keskin bir şekilde azalır, bu da disk frenler ve yüksek hızlı otomobiller için özellikle önemlidir.

Fren sıvılarının ana dezavantajı higroskopikliktir. Fren sistemindeki sıvı, her yıl suyun yüzde üçüne kadarını emerek 35-55 ° C'lik bir sıcaklık düşüşüne neden olur. Bu nedenle otomobil firmaları, fren hidroliğinin iki yılda bir değiştirilmesini önermektedir. Fren sıvısının kalitesi o kadar iyidir, aşağıdaki parametreleri ve özellikleri o kadar yüksektir: sıvının kendisinin kaynama noktası; viskozite-sıcaklık özellikleri ve kararlılıkları; korozyon önleyici ve yağlama özellikleri; kauçuk parçalarla uyumluluk.

BDT ülkelerindeki fren sıvıları için standartlar sağlanmamaktadır. Yurtdışında en yaygın olanı ABD standardı - DOT (Ulaştırma Bakanlığı) standartları. BDT ülkelerinde binek otomobiller için aşağıdaki marka fren sıvıları üretilmektedir: BSK, Neva, Tom ve Rosa. Fren sıvısı BSK, iyi yağlama, ancak yetersiz viskozite-sıcaklık özelliklerine sahiptir. Ayrıca bakır ve pirinç için aşındırıcıdır. 200 ° C kaynama noktasına sahip fren sıvısı "Neva", ılıman iklim bölgesinde çalışan araçlar için tasarlanmıştır. Islandığında düşük bir kaynama noktasına sahiptir ve metalleri aşındırır. 205 ° C kaynama noktasına sahip fren sıvısı "Tom" arabalar ve kamyonlar için kullanılır. Performans özellikleri Amerikan DOT-3 standardının gereklilikleri seviyesine yükseltilmiştir. 260 ° C kaynama noktasına sahip Rosa fren hidroliği, DOT-4 standardının oldukça yüksek gereksinimlerini karşılar.

Amortisör Sıvıları

Binek araçlarda, çalışması aracın servis ömrünü, sürüş düzgünlüğünü ve izin verilen hızı belirleyen hidrolik amortisörler vardır.

Amortisörler çalıştığında, basınç altındaki sıvı, vücut titreşimlerinin kinetik enerjisini emerken, dar açıklıklardan bir boşluktan diğerine büyük bir hızla akar.

Amortisörlerdeki sıvının sıcaklığı kuzey bölgelerde kışın –50 ° C ile güney bölgelerde yazın 120–140 ° C arasında değişebilir. Sıvı basıncı 12 MPa'ya kadar ulaşır. Sönümleme sıvıları düşük bir akma noktasına (–60 ° C'ye kadar) ve iyi viskozite-sıcaklık özelliklerine sahip olmalıdır. Düşük viskoziteli yağlar (AZh-12T, MGP-10, MGE-10A) en yaygın olarak bu tür bir sıvı olarak kullanılır. Mil yağı AU ve AUP, ikame olarak ve daha az sıklıkla tüm hava koşullarına uygun VMGZ hidrolik yağı olarak kullanılır. Şu anda, yağları endekslemek için yeni bir sistem de var: MG-22A (eski iş mili AU), MG-15V (VMGZ), MG-22B (MGP-10, MG-46V). MG harfleri hidrolik yağlara ait anlamına gelir, sayı 40 ° C'deki yağ viskozitesidir, markanın sonundaki harf yağ kalitesi anlamına gelir (A - katkı maddesi içermeyen, B - antioksidan ve köpük önleyici katkı maddeleri ile, C - B ile aynı, ancak ilaveli) aşınma önleyici katkı maddeleri).

Günlük bakım, garajdan ayrılmadan önce inceleme, yakıt ikmali, ünitelerin çalışmasının izlenmesi, garaja döndükten sonra araca servis yapılmasını içerir.

Önce lastikler incelenir, aynaların, plakaların ve süspansiyonun durumu kontrol edilir. Ardından, aydınlatma ve ışık alarmlarının çalışmasını, bir ses sinyalini, kar küreme makinelerini, havalandırma sistemlerini, ısıtmayı, direksiyon simidinin serbest hareketini, hidrolik debriyaj tahrikinin sıkılığını kontrol ederler. Kontrol, enstrümantasyon ve araç sistemleri kontrol edilerek tamamlanır. Ayrıca, fren pedalının "arızalı" olup olmadığı, yani servis freni sisteminin hidrolik tahrikinin düzgün çalışıp çalışmadığı da kontrol edilir. Otoparkın muayenesi, yağ, yakıt ve soğutma sıvısı sızıntısını tespit etmeyi mümkün kılar. İnceleme dizisi Şekil 26'da gösterilmektedir.

Şekil: 26.

Aracı garaja geri götürdükten sonra, motor karterindeki yağ seviyesini, soğutma sistemindeki sıvıyı ve depodaki yakıtı kontrol edin. Tespit edilen arızalar ortadan kaldırılır ve gerekirse araca yakıt ikmali yapılır. Tüm bu işlemler, günlük değilse daha sonra her 500-700 km koşuda gerçekleştirilmelidir.

Araç bakımı; muayene, ayar ve yağlama işlerinin yanı sıra periyodik olarak yapılan belirli parçaların belirli bir süre sonra ve araç kilometresinden sonra değiştirilmesini içerir.

Yılda bir veya yaklaşık 10-15 bin kilometre sonra şunları yapmalısınız:

motor karterindeki yağ filtresini ve yağı değiştirin; şanzımandaki yağ seviyesini kontrol edin; alternatör tahrik kayışının durumunu ve gerginliğini kontrol edin; aküdeki elektrolitin seviyesini ve yoğunluğunu, sabitlemesini kontrol edin ve fişlerdeki havalandırma deliklerini temizleyin; Jeneratörün, aydınlatmanın, ışıklı ve sesli alarmların, kontrol cihazlarının, ısıtıcının, ön cam sileceklerinin, yıkayıcıların, ateşleme sisteminin çalışmasını kontrol edin; ısıtmalı arka cam; soğutma suyu seviyesi; soğutma sistemlerinin sıkılığını kontrol edin; güç kaynağı ve hidrolik fren tahriki; hortum ve boruların durumu;

yonga ve çatlakların yanı sıra gövde boyasının korozyon odaklarını, tekerlek kemerlerinin ve alt kısmının macununun hasar görmesini, kapı ve kaput kilitlerinin çalışmasını kontrol edin; ön ve arka süspansiyon elemanlarının, bunların kauçuk ve kauçuk-metal bağlantılarının, burçların ve yastıkların durumunu kontrol edin; direksiyon çubuklarının ve koruyucu kapaklarının durumu; direksiyon dişlisi, tekerlek tahrikleri, bilyeli pimler için koruyucu kapaklar; vites değiştirme çubuğunun menteşelerinin ve koruyucu kapaklarının durumu; ön fren pimlerinin koruyucu kapaklarının durumu;

tekerlekleri yeniden düzenleyin; tekerlekleri dengeleyin; motorun, debriyajın, şanzımanın, ön tekerlek tahrik millerinin aşırı çarpma ve seslerini kontrol edin;

direksiyon simidi amortisörünün boşluğunu ve durumunu kontrol edin; ateşleme zamanlamasının ayarlanması; bujileri kontrol edin ve temizleyin; far hidrocorrector birimlerinin ve parçalarının servis verilebilirliğini kontrol edin; başlangıç \u200b\u200bcihazının, karbüratörün ve hava filtresi termostatının zorunlu boşta ekonomizörünün çalışması;

ön frenlerin etkinliğini ve ön fren balatalarının durumunu kontrol edin; ayarlama el freni ve fren pedalının serbest hareketi; fren hidroliği kayışını kontrol edin; zamanlama mekanizmasının triger kayışının durumu; zamanlama mekanizmasının triger kayışının gerginliğini ayarlayın; hava filtresinin filtre elemanını temizleyin; sızdırmazlığı kontrol et yakıt sistemi; tahrik aksı karterindeki yağ seviyesi; eşiklerin ve kapıların drenaj deliklerini temizleyin; kapı menteşelerini yağlayın; dizel yakıt filtresindeki suyu boşaltın.

İki yılda bir veya yaklaşık 20-30 bin kilometreden sonra aşağıdaki bakım işlemleri yapılmalıdır:

bujileri yenileriyle değiştirin; şasi ve motorun birimlerinin, düzeneklerinin ve parçalarının bağlantılarını sıkın; birimlerin ve tertibatların contalarının sıkılığını kontrol edin; akünün terminallerini ve kelepçelerini temizleyin ve yağlayın; ince yakıt filtresini değiştirin; karbüratör parçalarını, karbüratör filtrelerini ve yakıt pompasını yıkayın ve üfleyin;

şamandıra haznesindeki yakıt seviyesini kontrol edin ve gerekirse ayarlayın; egzoz gazı toksisitesinin kontrolü ile rölanti hızını ayarlayın; elektronik enjeksiyon sisteminin elemanlarını kontrol edin ve değiştirilebilir elemanları karbüratör sistemi ile benzer şekilde değiştirin; debriyaj çatal kolu veya debriyaj pedalı hareketindeki boşluğu kontrol edin; basınç regülatörünün performansını kontrol edin;

karter havalandırma sistemi parçalarını temizleyin ve durulayın; gaz dağıtım mekanizmasındaki boşlukları ayarlayın; gerekirse tekerlek poyralarının yataklarındaki boşlukları ayarlayın; arka frenlerin verimliliğini kontrol edin;

kapı açma sınırlayıcısının, menteşe ve yay, açılır tavan kapaklarının sürtünme alanlarını yağlayın yakıt tankı, anahtar delikleri, yakıt doldurma tapaları ve kapılar; gövdenin iç boşluklarını korozyon önleyici bir malzeme ile örtün; yerine koymak yakıt filtresi dizel motor; kardan milinin yivli eklemini yandan yağlayın elastik bağlantı; servo sürücü haznesindeki yağ seviyesini kontrol edin.

Her üç yılda bir veya yaklaşık 35-45 bin kilometreden sonra aşağıdakiler yapılmalıdır:

motor yağlama sistemini yıkayın; otomatik şanzımandaki yağı değiştirin; tahrik aksı karterindeki yağı değiştirin; marş manifoldunu temizleyin, fırçaların aşınmasını ve oturmasını kontrol edin; marş motoru tahrik parçalarını temizleyin ve yağlayın;

vakumlu fren servosunun performansını kontrol edin; farların yönünü ayarlayın.

Dört yılda bir veya yaklaşık 50-60 bin km çalışmadan sonra, aşağıdaki bakım işlemleri yapılmalıdır: soğutma sıvısını ve fren sıvısını değiştirin;

jeneratörün kayma halkalarını temizleyin;

fırçaların aşınmasını ve oturmasını kontrol edin.

Her beş yılda bir veya yaklaşık 60-75 bin km koşudan sonra, aşağıdakiler gereklidir:

şanzımandaki ve triger kayışındaki yağı değiştirin.

Parçaların, montajların ve mekanizmaların bağlantı elemanlarının muayenesi

Kirli ve kuru bir araçta gevşek bağların tespit edilmesi daha kolaydır. Bu durumda, parçaların birleşim yerlerindeki boşluklar dikkat çekicidir. Böylece, sıçrayan gevşek bijon somunlarında, somunların ve tekerlek diskinin karşılıklı hareketinin bir sonucu olarak, kuru çamurdaki bir çatlak açıkça görülebilir. Parçalara bir çekiçle vurmaktan oluşan gevşek bağlantıları tanımlamak için başka bir yöntem kullanılabilir. Böylece yayları arka aksa bağlayan basamaklı merdivenler kontrol edilir, zayıflamış olanlar tıkırtı sesi çıkarır. Ek olarak, kırık bağlantılar, parçaların birbirine göre hareket etmesine izin verir, bu da vuruntuya ve gıcırdamaya neden olur.

Bir araçtaki farklı bağlantı elemanlarının sıkılması farklı şekilde yapılır. Bazı cıvatalar ve somunlar hemen, diğerleri iki adımda sıkılır: ilk önce, gönülsüzce ve son olarak belirli bir önerilen kuvvetin uygulanmasıyla. Kullanım kılavuzunda belirtilen sıkma yönteminden sapmayın. Silindir kafası gibi çoklu cıvatalı büyük, düz parçalar merkezden kenara sıkılır. Bir daire içine yerleştirilmiş cıvatalara sahip parçalarda, önce iki adet taban tabana zıt cıvatayı sıkın.

Yassı anahtarların uzunluğu, somunlar ve cıvatalar için gerekli sıkma torkunu sağlayacak şekilde tasarlanmıştır, bu nedenle sıkarken bir uzatma anahtarı kullanılması tavsiye edilmez, ancak somunları bir uzatma kullanarak da çıkarabilirsiniz. Cıvata ve somunların gevşemesini kolaylaştırmak için anahtara çekiçle hafifçe vurulabilir. Somunları asla pense ile sıkmayın. Ayarlanabilir bir anahtar yalnızca büyük kare somunlar için kullanılır. Özellikle kritik bağlantıları sıkarken, talimatlarda belirtilen somuna belirli bir sıkma torku uygulamanıza izin veren bir tork anahtarı kullanmalısınız. Gerginlik miktarını gösteren bir anahtar yoksa, ipliğe zarar vermemek için bir elinizle, uzatmasız normal bir anahtarla bağlantıyı dikkatlice sıkmanız gerekir.

Contalı ve sızdırmazlığın sağlanması gereken derzlerin montajında \u200b\u200bcontalar ve parçaların bitişik yüzeyleri özel sızdırmazlık malzemeleri ile yağlanmalıdır. Değilse, yağ veya ince bir salidol tabakası, teknik vazelin uygulayabilirsiniz. Bağlantı elemanını sıkarken, fazla sızdırmazlık maddesi dışarı çıkacak ve böylece bağlantının gerekli sıkılığı elde edilecektir.