Mục đích và đặc điểm

Cơ cấu tay quay là cơ cấu thực hiện quá trình làm việc của động cơ.

cơ cấu tay quayđược thiết kế để biến chuyển động tịnh tiến của piston thành chuyển động quay trục khuỷu.

Cơ cấu tay quay xác định loại động cơ bằng cách sắp xếp các xi lanh.

Nhiều cơ cấu tay quay khác nhau được sử dụng trong động cơ ô tô.

(Hình 1): cơ cấu tay quay một hàng với chuyển động thẳng đứng của pít-tông và chuyển động góc của pít-tông được sử dụng trong động cơ thẳng hàng; cơ cấu tay quay hai hàng với chuyển động của piston ở một góc được sử dụng trong Động cơ chữ V; cơ cấu tay quay một dãy và hai hàng với chuyển động ngang của piston được sử dụng trong những trường hợp bị hạn chế kích thước chiều cao động cơ.

Bức tranh 1– Các loại cơ cấu tay quay, phân loại theo đặc điểm khác nhau.

Thiết kế cơ cấu tay quay.

Cơ cấu tay quay bao gồm khối xi lanh có cacte và đầu xi lanh, thanh truyền và nhóm piston và trục khuỷu với bánh đà.

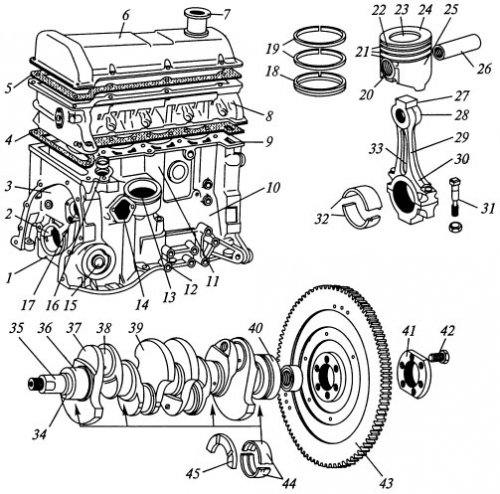

Khối xi lanh 11 (Hình 2) với cacte 10 và đầu xi lanh 8 là bộ phận cố định của cơ cấu tay quay.

Bộ phận chuyển động của cơ cấu gồm trục khuỷu 34 với bánh đà 43 và các bộ phận thanh truyền nhóm piston– piston 24, vòng piston 18 và 19, chốt piston 26 và thanh nối 27.

Hình 2– Cơ cấu tay quay của động cơ ô tô khách

1, 6 – bìa; 2 – hỗ trợ; 3, 9 – sâu răng; 4, 5 – miếng đệm; 7 – cổ; 8, 22, 28, 30 – mặt ngửa; 10 – cacte; 11 – khối trụ; 12 – 16, 20 – triều; 17, 33 – lỗ; 18, 19 – nhẫn; 21 – rãnh; 23 – đáy; 24 – pít-tông; 25 – váy; 26 – ngón tay; 27 – thanh nối; 29 – gậy; 31, 42 – bu lông; 32, 44 – lớp lót; 34 – trục khuỷu; 35, 40 – đầu trục khuỷu; 36, 38 – cổ; 37 – má; 39 – đối trọng; 41 – vòng đệm; 43 – bánh đà; 45 – nửa vòng

Khối xi lanhcùng với thùng xe là cốt lõi của động cơ. Các cơ chế và thiết bị động cơ được đặt trên đó và bên trong nó. Trong khối 11, được tích hợp với cacte 10 từ gang hợp kim thấp đặc biệt, các xi lanh động cơ được chế tạo. Các bề mặt bên trong của hình trụ được mài và gọi là bề mặt hình trụ. Bên trong khối giữa các thành xi lanh và các thành ngoài của nó có một khoang đặc biệt số 9, được gọi là áo làm mát. Nó lưu thông chất làm mát của hệ thống làm mát động cơ.

Bên trong khối còn có các rãnh và đường dẫn dầu cho hệ thống bôi trơn, qua đó dầu được cung cấp cho các bộ phận cọ xát của động cơ. Ở phần dưới khối xi lanh(trong cacte) có 2 trụ đỡ cho ổ trục chính trục khuỷu, có nắp rời 1 gắn vào khối bằng bu lông tự khóa. Ở phần trước của khối có một hốc 3 để ổ đĩa xích cơ chế phân phối khí. Khoang này được đóng lại bằng nắp đúc từ hợp kim nhôm. Ở phía bên trái của khối xi lanh có các lỗ 17 dành cho các ổ trục của trục dẫn động bơm dầu, trong đó các ống lót bằng thép-nhôm cuộn được ép vào. Ở phía bên phải của khối ở phần phía trước có mặt bích để lắp đặt máy bơm làm mát và giá đỡ để lắp máy phát điện. Khối xi lanh có các trùm đặc biệt để: 12 – cố định các giá đỡ gắn động cơ; 13 – bộ tách dầu của hệ thống thông gió cacte động cơ; 14 – bơm nhiên liệu; 15 – lọc dầu; 16 – bộ phân phối đánh lửa. Đáy khối xi lanh được phủ một chảo dầu, vỏ ly hợp được gắn vào đầu sau của nó. Để tăng độ cứng, mặt phẳng dưới của khối xi lanh được hạ xuống một chút so với trục của trục khuỷu.

Ngược lại với khối được đúc cùng với các xi lanh, Hình 3 cho thấy một khối gồm 4 xi lanh có cacte 5, được đúc từ hợp kim nhôm tách biệt với các xi lanh. Các xi lanh có thể tháo rời dễ dàng các lớp lót bằng gang 2, được lắp vào các ổ cắm 6 của khối bằng các vòng đệm 1 và được đóng phía trên bằng đầu khối bằng một miếng đệm kín.

Hình 3– Khối động cơ với ống lót xi lanh có thể tháo rời

1 – nhẫn; 2 – tay áo; 3 – khoang; 4 – khối; 5 – cacte; 6 – ổ cắm

Bề mặt bên trong của tay áo được xử lý bằng cách mài. Để giảm mài mòn, các miếng chèn làm bằng gang đặc biệt được lắp đặt ở phần trên của lớp lót.

Lớp lót xi lanh có thể tháo rời giúp tăng độ bền động cơ và đơn giản hóa việc lắp ráp, vận hành và sửa chữa.

Giữa mặt ngoài của ống lót xi lanh và thành trong của khối có một hốc 3 là áo làm mát động cơ. Chất làm mát lưu thông trong đó, rửa sạch các ống lót xi lanh, được gọi là ướt do tiếp xúc với chất lỏng.

Đầu xi-lanh đóng các xi lanh từ phía trên và dùng để chứa các buồng đốt, cơ cấu van và các kênh cung cấp hỗn hợp dễ cháy và loại bỏ khí thải. Đầu xi lanh 8 (xem Hình 2) được làm chung cho tất cả các xi lanh, được đúc từ hợp kim nhôm và có buồng đốt hình nêm. Nó có một lớp làm mát và các lỗ ren cho bugi đánh lửa. Ghế và thanh dẫn hướng van làm bằng gang được ép vào đầu. Đầu được gắn vào khối xi lanh bằng bu lông. Một miếng đệm amiăng kim loại 4 được lắp đặt giữa đầu và khối xi lanh, đảm bảo độ kín cho kết nối của chúng. Một vỏ ổ trục với trục cam, và được đóng lại bằng nắp thép dập 6 có cổ 7 để đổ dầu vào động cơ. Để loại bỏ rò rỉ dầu, một miếng đệm kín 5 được lắp đặt giữa nắp và đầu xi lanh. Ở phía bên phải, đường ống nạp và ống xả lần lượt được đúc từ hợp kim nhôm và gang, được gắn vào đầu xi lanh bằng đinh tán thông qua một kim loại - Miếng đệm amiăng.

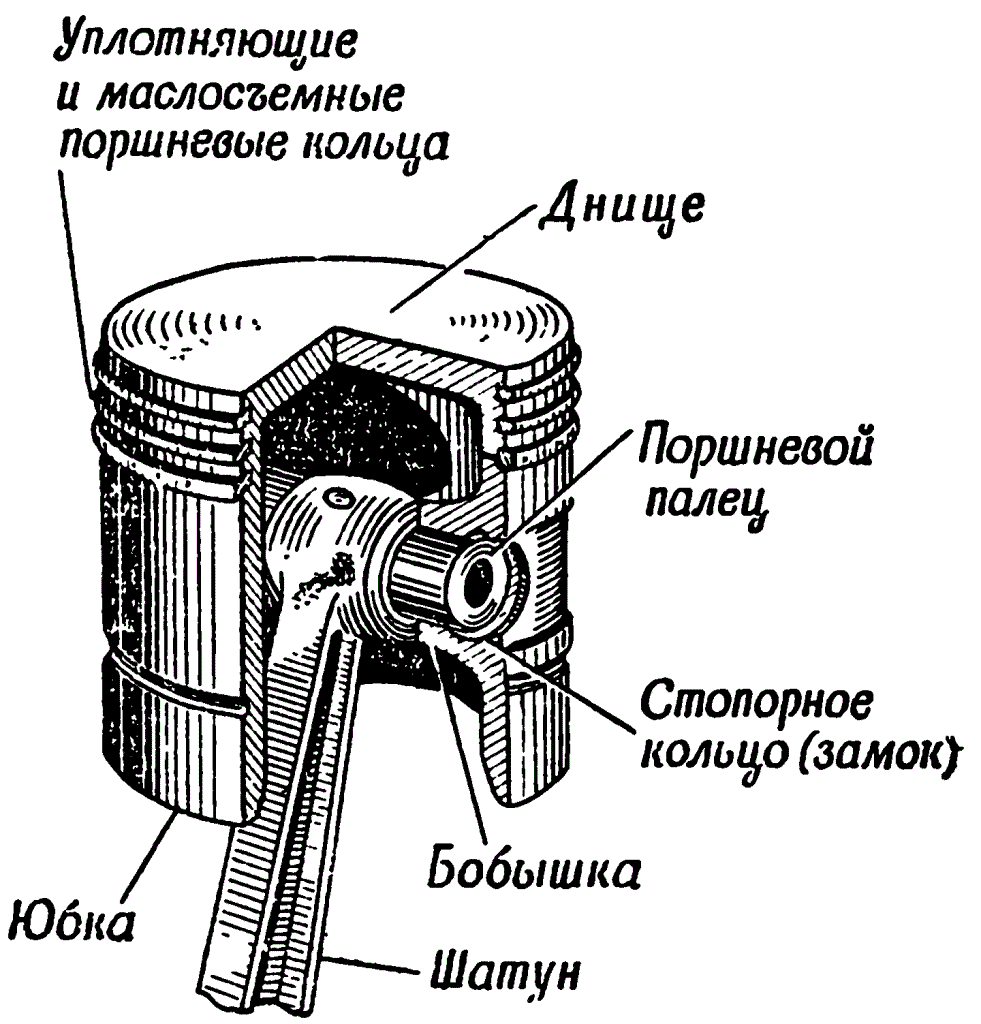

pít tôngdùng để nhận biết áp suất khí trong hành trình làm việc và thực hiện các hành trình phụ (hút, nén, xả). Piston 24 là một xi lanh rỗng được đúc từ hợp kim nhôm. Nó có đáy 23, đầu 22 và váy 25. Đáy đáy piston được gia cố bằng các gân. Đầu piston có rãnh 21 để vòng piston.

Trong váy pít-tông có các ông chủ 20 (trùm) có lỗ cho chốt pít-tông. Các trùm pít-tông được lấp đầy bằng các tấm bù nhiệt bằng thép, giúp giảm sự giãn nở của pít-tông do bị nóng và ngăn không cho pít-tông bị kẹt trong xi-lanh động cơ. Váy có mặt cắt ngang hình bầu dục, chiều cao hình nón và có đường cắt ở phần dưới. Hình bầu dục và độ côn của váy, cũng như các tấm bù nhiệt độ, ngăn chặn piston bị kẹt và các vết cắt ngăn piston chạm vào các đối trọng của trục khuỷu. Ngoài ra, những đường cắt ở váy giúp giảm trọng lượng của piston. Để chạy vào xi lanh tốt hơn, bề mặt bên ngoài của váy piston được phủ một lớp thiếc mỏng. Lỗ trên các mấu dành cho chốt piston được bù so với mặt phẳng tâm của piston. Điều này làm giảm sự biến dạng và va đập khi đi qua điểm chết trên (TDC).

Piston của động cơ ô tô khách có thể có đáy với nhiều hình dạng khác nhau để tạo thành buồng cháy có hình dạng theo yêu cầu cùng với bề mặt bên trong của đầu xi lanh. Đầu piston có thể phẳng, lồi, lõm hoặc có hình dạng lõm.

Vòng piston bịt kín khoang xi lanh, ngăn không cho khí rò rỉ vào cacte động cơ (van nén 19) và dầu vào buồng đốt (van gạt dầu 18). Ngoài ra, chúng còn loại bỏ nhiệt từ đầu piston đến thành xi lanh. Vòng nén và gạt dầu được tách ra. Chúng được làm bằng gang đặc biệt. Do tính đàn hồi của chúng, các vòng vừa khít với thành của hình trụ. Trong trường hợp này, giữa các đầu đã cắt của vòng (trong ổ khóa) không có khoảng cách lớn(0,2…0,35 mm).

Vòng nén phía trên hoạt động nhiều nhất điều kiện khắc nghiệt, có phần hình thùng để cải thiện khả năng chạy vào. Bề mặt bên ngoài của nó được mạ crom để tăng khả năng chống mài mòn.

Vòng nén phía dưới có mặt cắt ngang kiểu cạp (có rãnh trên bề mặt ngoài của nó) và được photphat hóa. Ngoài chức năng chính, nó còn thực hiện một chức năng bổ sung - vòng xả dầu.

Vòng gạt dầu ở mặt ngoài có rãnh và rãnh để xả dầu ra khỏi thành xi lanh vào khoang trong của piston. Ở bề mặt bên trong, nó có một rãnh trong đó một lò xo cuộn giãn nở được lắp đặt, giúp tạo thêm lực nén của vòng vào thành xi lanh động cơ.

Chốt pít-tôngdùng để nối piston với đầu trên của thanh truyền. Ngón 26 – hình ống, thép. Để tăng độ cứng và khả năng chống mài mòn, bề mặt bên ngoài của nó được cacbon hóa và làm cứng bằng dòng điện Tân sô cao. Chốt được ấn vào đầu trên của thanh kết nối bằng một khớp nối cản trở chuyển động dọc trục của nó trong piston, điều này có thể dẫn đến hư hỏng thành xi lanh. Chốt piston quay tự do trong các trùm piston.

thanh kết nốidùng để nối piston với trục khuỷu và truyền lực giữa chúng. Thanh kết nối 27 là thép, được rèn, bao gồm đầu trên liền khối 28, thanh tiết diện chữ I 29 và đầu dưới có thể tháo rời 30. Đầu dưới nối thanh kết nối với trục khuỷu. Nửa đầu dưới có thể tháo rời là nắp của thanh kết nối và được gắn vào nó bằng hai bu lông 31. Các lớp lót lưỡng kim, thép-nhôm có thành mỏng 32 của ổ trục thanh kết nối được lắp vào đầu dưới của thanh kết nối. Ở đầu dưới của thanh kết nối có một lỗ đặc biệt số 33 để bôi trơn thành xi lanh.

Trục khuỷunhận lực từ các thanh kết nối và truyền mômen xoắn tạo ra trên thanh truyền tới hộp số của xe. Nó cũng cung cấp năng lượng cho các cơ chế động cơ khác nhau (cơ chế phân phối khí, bơm dầu, bộ phân phối đánh lửa, bơm nước làm mát, v.v.).

Trục khuỷu 34 là loại ổ trục 5 ổ được đúc từ gang đặc biệt có độ bền cao. Nó bao gồm 35 tạp chí chính và 38 thanh kết nối, 37 má, 39 đối trọng, 35 phía trước và 40 đầu phía sau. Các ổ trục chính của trục khuỷu được lắp vào các ổ trục (ổ trục chính) của cacte động cơ, các ống lót 44 trong số đó có thành mỏng, lưỡng kim, thép-nhôm.

Đầu dưới của thanh kết nối được gắn vào các cổ thanh kết nối của trục khuỷu. Vòng bi thanh kết nối được bôi trơn thông qua các rãnh nối các tạp chí chính với các thanh kết nối. Các má kết nối các tạp chí chính và thanh kết nối của trục khuỷu, đồng thời các đối trọng dỡ các ổ trục chính khỏi lực ly tâm của các khối lượng không cân bằng.

Ở đầu trước của trục khuỷu được lắp: bánh xích dẫn động của bộ truyền động xích định thời; ròng rọc dẫn động dây đai để dẫn động quạt, bơm nước làm mát, máy phát điện; một bánh cóc để quay trục bằng tay sử dụng tay cầm khởi động. Ở đầu sau của trục khuỷu có một ổ cắm đặc biệt để lắp ổ đỡ trục sơ cấp (dẫn động) của hộp số. Bánh đà 43 được gắn vào đầu phía sau của trục bằng vòng đệm đặc biệt 41 bằng bu lông 42.

Trục khuỷu được cố định chống lại các chuyển động dọc trục bằng hai nửa vòng đỡ 45, được lắp trong khối xi lanh động cơ ở cả hai bên của ổ trục chính phía sau. Hơn nữa, một vòng thép-nhôm được đặt ở mặt trước của ổ trục và ở mặt sau - được làm bằng vật liệu thiêu kết (kim loại-gốm).

Bánh đàđảm bảo trục khuỷu quay đều, tích lũy năng lượng trong hành trình làm việc để làm quay trục trong các hành trình chuẩn bị và loại bỏ các bộ phận của cơ cấu tay quay khỏi điểm chết. Năng lượng được tích lũy bởi bánh đà giúp khởi động động cơ dễ dàng hơn và đảm bảo xe bắt đầu chuyển động. Bánh đà 43 là một đĩa lớn được đúc từ gang. Một bánh răng thép được ép vào vành bánh đà để khởi động động cơ. Khởi động điện. Bộ phận ly hợp được gắn vào bánh đà. Bánh đà là một bộ phận của cơ cấu tay quay, đồng thời là một trong những bộ phận chủ đạo của bộ ly hợp.

Trục trặc và BẢO TRÌ KSHM và vành đai thời gian

Bảo dưỡng động cơ bao gồm việc kiểm tra nó tình trạng kỹ thuật kiểm tra bên ngoài và trong quá trình vận hành, xác định sự cố, thực hiện công việc điều khiển và điều chỉnh, bôi trơn và siết chặt trên các cơ cấu tay quay và phân phối, làm mát, bôi trơn, hệ thống điện và đánh lửa.

Trục trặc của cơ cấu tay quay là do sự mài mòn tự nhiên của các bộ phận giao phối.

Chủ yếu dấu hiệu rắc rối cơ cấu tay quay là:

- giảm sức nén trong xi lanh;

- sự xuất hiện của tiếng ồn và tiếng gõ cửa;

- sự thoát khí vào cacte và xuất hiện khói xanh có mùi hăng từ cổ nạp dầu;

- tăng tiêu thụ dầu;

- pha loãng dầu trong cacte (do sự xâm nhập của hơi hỗn hợp làm việc vào đó trong quá trình nén);

- Đổ dầu vào bugi, khiến cacbon hình thành trên các điện cực và làm giảm khả năng đánh lửa. Kết quả là mức tiêu hao nhiên liệu tăng và công suất động cơ giảm.

Trục trặc của cơ chế phân phối khí thường biểu hiện nhất là vi phạm các khoảng trống giữa thân van và bộ đẩy. Điều này dẫn đến sự gián đoạn thời gian của van và suy giảm khả năng đổ đầy xi lanh (do việc mở van nạp hoặc van xả bị trễ với độ hở tăng lên).

Khoảng hở giữa thân van và bộ đẩy tăng lên gây ra hiện tượng va đập và mài mòn sớm các bộ phận của cơ cấu định thời. Những khoảng trống nhỏ hoặc sự vắng mặt của chúng dẫn đến việc lắp van lỏng lẻo và rò rỉ hỗn hợp làm việc vào đường ống nạp và ống xả. Kết quả là lực nén trong xi-lanh động cơ và công suất của nó bị giảm. Dấu hiệu của những trục trặc này là sự xuất hiện của đèn flash trong bộ chế hòa khí và âm thanh bật ra trong bộ giảm âm.

Bảo dưỡng tay quay (CV) và cơ cấu phân phối khí (GDM)

Tác phẩm chính:

- kiểm tra độ ổn định của tình trạng và siết chặt các cơ cấu buộc (công việc buộc chặt) của giá đỡ động cơ vào khung, đầu xi-lanh và chảo dầu vào khối, mặt bích của đường ống nạp, xả và các kết nối khác;

- kiểm tra tình trạng kỹ thuật hoặc hoạt động (công việc điều khiển) của tay quay và cơ cấu phân phối;

- công việc điều chỉnh và bôi trơn.

Công việc buộc chặt

Để ngăn chặn khí và chất làm mát đi qua miếng đệm đầu xi lanh, cần kiểm tra định kỳ việc siết chặt đầu bằng cờ lê lực với một lực và trình tự nhất định. Momen siết và trình tự siết đai ốc do các nhà máy ô tô quy định.

Đầu xi lanh bằng gang được gắn khi động cơ nóng và đầu xi lanh bằng hợp kim nhôm được gắn khi trời lạnh.

Sự cần thiết phải siết chặt các đầu hợp kim nhôm ở trạng thái nguội được giải thích là do hệ số giãn nở tuyến tính không đồng đều của vật liệu bu lông và đinh tán (thép) và vật liệu của đầu (hợp kim nhôm). Do đó, việc siết chặt các đai ốc trên động cơ nóng không đảm bảo đầu xi-lanh vừa khít với khối sau khi động cơ nguội.

Việc siết chặt các bu lông lắp thùng chứa cacte cũng được kiểm tra theo trình tự để tránh biến dạng và rò rỉ cacte. luân phiên siết chặt các bu lông đối xứng theo đường kính.

Giám sát tình trạng của trục khuỷu và bánh răng định thời

Tình trạng kỹ thuật của các cơ chế này có thể được xác định:

- do tiêu thụ dầu (chất thải) trong quá trình vận hành và giảm áp suất trong hệ thống bôi trơn;

- do thay đổi áp suất (nén) trong xi lanh động cơ ở cuối hành trình nén;

- bằng chân không trong đường ống nạp;

- theo lượng khí lọt vào cacte động cơ;

- rò rỉ khí (không khí) từ xi lanh;

- sự hiện diện của tiếng gõ trong động cơ.

Dầu cháyđối với động cơ bị mòn nhẹ, lượng tiêu thụ này không đáng kể và có thể lên tới 0,1-0,25 l/100 km. Với tình trạng động cơ bị hao mòn đáng kể, lượng chất thải có thể lên tới 1 l/100 km trở lên, thường đi kèm với tình trạng hút thuốc nhiều.

Áp lực trong hệ thống dầu động cơ phải nằm trong giới hạn được thiết lập cho thuộc loại nàyđộng cơ và loại dầu được sử dụng. Áp suất dầu giảm ở tốc độ trục khuỷu thấp của động cơ ấm cho thấy có sự mài mòn không thể chấp nhận được trên ổ trục động cơ hoặc có trục trặc trong hệ thống bôi trơn.

Việc áp suất dầu trên đồng hồ đo áp suất giảm xuống 0 cho thấy đồng hồ đo áp suất hoặc van giảm áp bị trục trặc.

Áp suất tăng trong hệ thống bôi trơn có thể xảy ra do độ nhớt cao hoặc tắc nghẽn đường dầu.

Nénđóng vai trò như một chỉ báo về độ kín của xi lanh động cơ và đặc trưng cho tình trạng của xi lanh, piston và van. Độ kín của xi lanh có thể được xác định máy đo nén .

Độ nén được kiểm tra sau khi làm nóng động cơ trước ở mức 70-80 ºС khi tắt bugi. Sau khi lắp đầu cao su của đồng hồ đo nén vào lỗ bugi, hãy dùng bộ khởi động quay trục khuỷu động cơ 10-12 vòng và ghi lại số chỉ của đồng hồ đo nén. Việc kiểm tra được lặp lại 2-3 lần cho mỗi xi lanh.

Nếu giá trị nén thấp hơn 30-40% so với bình thường, điều này cho thấy có trục trặc (vòng piston bị hỏng hoặc cháy, van bị rò rỉ hoặc miếng đệm đầu xi lanh bị hỏng).

Hút chân không trong đường ống nạp động cơ được đo bằng máy đo chân không. Độ lớn của chân không trong động cơ hoạt động ở trạng thái ổn định có thể thay đổi không chỉ do độ mòn của nhóm xi lanh-piston mà còn do tình trạng của các bộ phận phân phối khí, lắp đặt bộ đánh lửa và điều chỉnh bộ chế hòa khí.

Như vậy, phương pháp này Việc kiểm soát mang tính chung chung và không cho phép xác định trục trặc này hay trục trặc khác dựa trên một chỉ báo. Phía trước

cơ cấu tay quayĐộng cơ nhiều xi-lanh bao gồm các bộ phận sau: khối xi-lanh có đầu và gioăng làm kín, pít-tông, vòng pít-tông, chốt pít-tông, thanh truyền, trục khuỷu, bánh đà và cacte có thùng chứa.

Piston với các vòng và chốt tạo thành nhóm piston, khối có đầu và cacte tạo thành thân động cơ.

Dựa vào sự sắp xếp của các xi lanh, động cơ được chia thành hình chữ V và hình chữ V.

bạn động cơ nội tuyến tất cả các xi lanh được đặt trong một dòng (hàng); Vì vậy, với số lượng xi lanh lớn, chiều dài các bộ phận chung của động cơ (khối xi lanh, đầu xi lanh, trục khuỷu và trục cam v.v.), và do đó, chiều dài của toàn bộ động cơ hóa ra rất đáng kể.

Với thiết kế động cơ hình chữ V, các xi lanh được bố trí thành hai hàng thành hai phần của khối và thường tạo một góc 90° giữa các trục của chúng. Trong trường hợp này, chiều dài của động cơ và các bộ phận chung của nó giảm đi nhiều và thiết kế của nó trở nên nhỏ gọn hơn với việc giảm trọng lượng tương ứng trên một đơn vị công suất phát triển (trọng lượng riêng). Nhờ những ưu điểm đó, động cơ có bố trí xi-lanh hình chữ V ngày càng được sử dụng nhiều trên ô tô trong nước.

là bộ phận cơ bản chính của động cơ, nơi gắn tất cả các bộ phận và cơ cấu khác của nó. Khối xi lanh động cơ được đúc từ gang hoặc hợp kim nhôm. Trong cùng một quá trình đúc được thực hiện: cacte, thành của áo làm mát bao quanh xi lanh động cơ, kênh nạp và xả kết thúc bằng ghế van và buồng van nơi đặt các bộ phận. Bề mặt bên trong của xi lanh đóng vai trò là vật dẫn hướng cho các pít-tông, nó được khoan theo kích thước và mặt đất yêu cầu. Bề mặt này được gọi là gương hình trụ. Ở một số ô tô, xi lanh được chế tạo dưới dạng ống lót cắm vào, được rửa sạch bằng chất làm mát. Tay áo như vậy được gọi là ướt, chúng có miếng đệm kín ở phần dưới. Ở phía trên, con dấu đạt được bằng đầu xi lanh. Khối được bao phủ từ trên cao bằng đầu xi lanh làm bằng hợp kim nhôm.

là bộ phận cơ bản chính của động cơ, nơi gắn tất cả các bộ phận và cơ cấu khác của nó. Khối xi lanh động cơ được đúc từ gang hoặc hợp kim nhôm. Trong cùng một quá trình đúc được thực hiện: cacte, thành của áo làm mát bao quanh xi lanh động cơ, kênh nạp và xả kết thúc bằng ghế van và buồng van nơi đặt các bộ phận. Bề mặt bên trong của xi lanh đóng vai trò là vật dẫn hướng cho các pít-tông, nó được khoan theo kích thước và mặt đất yêu cầu. Bề mặt này được gọi là gương hình trụ. Ở một số ô tô, xi lanh được chế tạo dưới dạng ống lót cắm vào, được rửa sạch bằng chất làm mát. Tay áo như vậy được gọi là ướt, chúng có miếng đệm kín ở phần dưới. Ở phía trên, con dấu đạt được bằng đầu xi lanh. Khối được bao phủ từ trên cao bằng đầu xi lanh làm bằng hợp kim nhôm.

Đầu có áo làm mát và buồng đốt có lỗ đánh lửa, đầu xi-lanh động cơ còn có cổng nạp và cổng xả. Đầu xi lanh được cố định vào khối bằng đinh tán bằng đai ốc hoặc bu lông. Sự vừa khít của đầu với khối xi lanh đạt được bằng cách sử dụng miếng đệm amiăng kim loại.

pít tông dùng để truyền áp suất khí qua chốt piston đến thanh kết nối mà nó cảm nhận được trong hành trình làm việc, ngoài ra, các hành trình chuẩn bị được thực hiện với sự trợ giúp của piston. Các piston, được làm bằng hợp kim nhôm, có đáy và mép có tiết diện hình bầu dục. Bề mặt của váy được đóng hộp. Các bề mặt không hoạt động của váy được cắt ra, cho phép các đối trọng của trục khuỷu đi qua khi piston ở vị trí thấp hơn và làm giảm trọng lượng của piston. Váy ở hai bên có đường cắt hình chữ T không xuyên qua và lõm vào mặt phẳng của chốt piston.

Vòng piston ngăn chặn khí lọt vào cacte động cơ và đảm bảo loại bỏ dầu thừa ra khỏi thành xi lanh. Mỗi piston có hai vòng nén và một vòng gạt dầu.

Vòng nén với áp suất được điều chỉnh và xoắn (từ trên xuống bên trong họ có một vát). Vòng nén phía trên được mạ crom, các vòng còn lại được mạ thiếc. Vòng gạt dầu có rãnh để thoát dầu.

Chốt piston có tác dụng nối piston với thanh truyền. Chốt piston nổi được cố định trong piston bằng hai vòng giữ. Chốt được dịch chuyển 1,5 mm sang bên phải của trục xi lanh, giúp giảm tiếng gõ của piston khi nó đi qua tức là. m.t.

thanh kết nối nối piston với cổ trục thanh truyền của trục khuỷu và dùng để truyền lực từ piston đến trục khuỷu trong hành trình làm việc và truyền chuyển động của piston từ trục khuỷu trong hành trình chuẩn bị. Thanh kết nối được làm bằng thép tiết diện chữ I. Một ống lót có thành mỏng làm bằng đồng tấm được ép vào đầu trên của thanh nối. Các lớp lót babbit bằng thép có thành mỏng có thể thay thế được lắp đặt ở đầu dưới. Nắp được gắn vào thanh kết nối bằng hai bu lông.

Trục khuỷu nhận biết các lực được truyền từ các piston bởi các thanh kết nối và chuyển chúng thành mô-men xoắn, sau đó được cung cấp cho bộ truyền lực qua bánh đà. Trục khuỷu năm ổ trục với các đối trọng được đúc từ gang magie. Thanh truyền và các tạp chí chính được làm rỗng, giúp giảm trọng lượng của trục. Các khoang của tạp chí thanh kết nối được đóng lại bằng các nút trên ren và đóng vai trò là khoang thu gom chất bẩn. Dầu được cung cấp từ cổ trục chính tới các thanh nối thông qua các ống gắn trong trục.

Trục được lắp vào các vách ngăn trên năm vòng bi có lớp lót bằng thép có thành mỏng. Các nắp ổ trục chính được đúc từ hợp kim nhôm (duralumin), mỗi nắp được gắn vào khối bằng hai đinh tán. Việc cố định trục của trục được thực hiện bằng ổ đỡ phía trước, ở cả hai bên đều lắp các vòng đẩy bằng thép-babbit.

giảm thiểu sự hoạt động không đều của động cơ, loại bỏ các piston khỏi điểm chết, giúp khởi động động cơ dễ dàng hơn và di chuyển xe đi êm ái hơn.

Bánh đà được gắn vào mặt bích trục khuỷu bằng bốn bu lông nối đất. Trên tạp chí phía sau của trục có một gờ dẫn hướng dầu khớp với rãnh ổ trục và một phớt dầu được lắp đặt. Ở đầu phía trước của trục, một đĩa đẩy, bánh răng, bộ chuyển hướng dầu và puly truyền động quạt được khóa. Một máy giặt làm lệch hướng bùn được gắn vào ròng rọc. Bánh cóc của tay cầm khởi động được vặn vào đầu trục. Trục được bịt kín trong vỏ bánh răng định thời bằng gioăng cao su tự di chuyển.

Bánh đà được gắn vào mặt bích trục khuỷu bằng bốn bu lông nối đất. Trên tạp chí phía sau của trục có một gờ dẫn hướng dầu khớp với rãnh ổ trục và một phớt dầu được lắp đặt. Ở đầu phía trước của trục, một đĩa đẩy, bánh răng, bộ chuyển hướng dầu và puly truyền động quạt được khóa. Một máy giặt làm lệch hướng bùn được gắn vào ròng rọc. Bánh cóc của tay cầm khởi động được vặn vào đầu trục. Trục được bịt kín trong vỏ bánh răng định thời bằng gioăng cao su tự di chuyển.

Carter gọi là phần dưới của động cơ, đúc liền với khối xi lanh. Cácte đóng vai trò là cơ sở để lắp đặt trục khuỷu và các bộ phận, bộ phận khác của động cơ. Một chảo được bắt vít vào đáy cacte bằng một miếng đệm kín, bảo vệ động cơ khỏi bị nhiễm bẩn và đóng vai trò như một bể chứa dầu.

Động cơ được treo từ khung phụ trên ba giá đỡ bằng đệm cao su. Hai giá đỡ được đặt ở phía trước khối và một giá đỡ nằm ở nắp sau của vỏ hộp số.

Phòng thí nghiệm số 1

Chủ thể: Nghiên cứu cấu trúc cơ cấu tay quay (CSM)

1. Mục đích: Làm quen với thiết bị KSHM động cơ khác nhau, có thể phân tích chúng tính năng thiết kế

2. Thông tin tóm tắt

Cơ cấu tay quay được thiết kế để biến chuyển động tịnh tiến của piston trong xi lanh thành chuyển động quay của trục khuỷu động cơ.

Cơm. 1 Tổng quan về động cơ bốn xi-lanh (mặt cắt dọc và mặt cắt ngang)

1 – khối trụ; 2 – đầu xi lanh; 3 – thùng chứa động cơ; 4 – piston có vòng và chốt; 5 – thanh nối; 6 – trục khuỷu; 7 – bánh đà; số 8 - trục cam; 9 – đòn bẩy; 10 – van nạp; mười một - van xả; 12 – lò xo van; 13 – kênh đầu vào và đầu ra

bạn Cơ cấu tay quay động cơ bốn xi-lanh bao gồm:

khối xi lanh với cacte,

đầu xi lanh,

bể chứa động cơ,

piston có vòng và chốt,

thanh kết nối,

trục khuỷu,

bánh đà.

Cơ cấu tay quay của cơ cấu tay quay động cơ bao gồm hai nhóm bộ phận: đứng yên và chuyển động.

Các bộ phận cố định bao gồm khối động cơ, đóng vai trò là cơ sở của động cơ, xi lanh, đầu hoặc đầu xi lanh và chảo dầu. Bộ phận chuyển động là các piston có vòng và chốt piston, thanh truyền, trục khuỷu, bánh đà. Cơ cấu tay quay cảm nhận áp suất khí trong hành trình đốt cháy-giãn nở và chuyển chuyển động tịnh tiến tịnh tiến của piston thành chuyển động quay của trục khuỷu. bạnV.Động cơ hình trụ, khối xi lanh là một khối đúc lớn, bên trong và bên ngoài lắp đặt tất cả các cơ cấu, hệ thống. Khối xi lanh không chỉ kết hợp các xi lanh, thanh truyền và nhóm piston mà còn kết hợp các hệ thống động cơ khác. Nó là lõi của động cơ, chứa nhiều vật đúc và lỗ khoan, vòng bi và phích cắm. Trục khuỷu quay (trên các ổ trục) trong khối xi lanh. Chất lỏng của hệ thống làm mát lưu thông trong các khoang bên trong của khối và các kênh dầu của hệ thống bôi trơn động cơ cũng đi qua đó. Hầu hết tệp đính kèmĐộng cơ lại được lắp trên khối xi lanh. Phần dưới của khối là một cacte, trong các thanh ngang đúc có các ghế đỡ ổ trục trục khuỷu. Vật đúc này thường được gọi là cacte. Ở phần giữa của khối trụ có các lỗ để lắp ổ trượt dưới các ổ đỡ trục cam. Mặt phẳng của đầu nối khối có thể chạy dọc theo trục của trục khuỷu hoặc dịch chuyển xuống dưới so với trục khuỷu. Một chảo thép có tem được gắn vào đáy cacte, đóng vai trò là nơi chứa dầu. Thông qua các kênh trong khối, dầu từ bể chứa được cung cấp cho các bộ phận cọ xát của động cơ. TRÊNV.Động cơ có hình dạng, để tăng độ cứng của khối xi lanh, mặt phẳng phân khuôn của nó nằm phía dưới trục trục khuỷu. Việc đúc khối xi lanh có áo khoác cho làm mát bằng chất lỏngđộng cơ, là một khoang giữa các thành của khối và bề mặt bên ngoài của lớp lót chèn. Chất làm mát được cung cấp cho áo làm mát thông qua hai kênh nằm ở hai bên của khối xi lanh. Vỏ bánh răng định thời được gắn vào mặt trước của khối xi lanh và vỏ ly hợp được gắn ở phía sau.

Khối trụ được đúc từ gang xám hoặc hợp kim nhôm.

Bề mặt công việc Xi lanh là cơ cấu dẫn hướng trong quá trình chuyển động của piston, cùng với nó và đầu xi lanh tạo thành một không gian kín trong đó diễn ra chu trình vận hành của động cơ. Để đảm bảo piston và vòng piston vừa khít với xi lanh và để giảm lực ma sát giữa chúng, khoang bên trong của xi lanh được xử lý cẩn thận với độ chính xác và sạch sẽ cao, do đó nó được gọi là gương xi lanh. Các xi lanh có thể được đúc liền với thành của áo làm mát hoặc được sản xuất riêng biệt với khối ở dạng ống lót. Loại thứ hai được chia thành các lớp lót “khô”, được ép thành khối khoan và các lớp lót “ướt” có thể thay thế được, được rửa từ bên ngoài bằng chất làm mát. Khi hỗn hợp làm việc bị đốt cháy, phần trên của xi lanh trở nên rất nóng và chịu tác dụng oxy hóa của các sản phẩm cháy, do đó, các vật liệu chèn ngắn - lớp lót khô dài 40 - 50 mm - thường được ép vào phần trên của xi lanh. khối hoặc lót. Các miếng chèn được làm bằng gang hợp kim, có khả năng chống mài mòn và ăn mòn cao. Khi lắp ống bọc ướt, mặt của nó nhô ra phía trên mặt phẳng phân chia 0,02 - 0,15 mm. Điều này cho phép nó được bịt kín bằng cách kẹp hạt xuyên qua miếng đệm giữa khối và đầu xi lanh. Ở phần dưới, tay áo được bịt kín bằng hai vòng cao su hoặc gioăng đồng lắp dọc theo đầu đai dưới của tay áo. Chủ yếu được sử dụng trong động cơ hộp mực ướt do thực tế là chúng mang lại khả năng tản nhiệt tốt hơn. Điều này làm tăng hiệu suất và tuổi thọ của các bộ phận thuộc nhóm xi lanh-piston, đồng thời giảm chi phí liên quan đến việc sửa chữa động cơ trong quá trình vận hành. Đầu xi lanh là quan trọng thứ hai và lớn nhất một phần không thể thiếuđộng cơ. Đầu chứa buồng đốt, van và bugi đánh lửa xi lanh, trục cam có cam quay trên ổ trục. Cũng giống như khối xi lanh, đầu của nó có các rãnh và khoang chứa nước, dầu. Đầu được gắn vào khối xi lanh và khi động cơ hoạt động sẽ tạo thành một tổng thể duy nhất với khối.

Đầu xi lanh chứa các buồng đốt, chứa các van nạp và xả, bugi hoặc kim phun. Các bộ phận và cụm dẫn động cơ cấu van được gắn vào đầu xi lanh, hình dạng buồng cháy có ảnh hưởng không nhỏ đến quá trình hình thành hỗn hợp ở cả động cơ chế hòa khí và động cơ diesel. Trong động cơ chế hòa khí, buồng hình bán cầu và hình nêm có van trên cao là phổ biến nhất. Để tạo ra một con dấu, một miếng đệm được lắp đặt giữa khối và đầu xi lanh, và đầu được cố định vào khối xi lanh bằng đinh tán và đai ốc. Miếng đệm phải bền, chịu nhiệt và đàn hồi. Pít-tông nhận áp suất khí trong quá trình truyền lực và truyền nó qua chốt pít-tông và thanh nối tới trục khuỷu. Piston là một loại thủy tinh hình trụ ngược được đúc từ hợp kim nhôm. Trên đỉnh piston có một đầu có rãnh để lắp các vòng piston vào. Bên dưới đầu có một chiếc váy dẫn hướng chuyển động của piston. Váy pít-tông có các trùm có lỗ để lắp chốt pít-tông.

Khi động cơ đang chạy, piston nóng lên sẽ nở ra và nếu không có khe hở cần thiết giữa nó và gương xi lanh, nó sẽ kẹt trong xi lanh và động cơ sẽ ngừng hoạt động. Tuy nhiên, khoảng cách lớn giữa piston và gương xi lanh cũng là điều không mong muốn, vì điều này dẫn đến sự thoát ra của một số khí vào cacte động cơ, giảm áp suất trong xi lanh và giảm công suất động cơ. Để tránh piston bị kẹt khi động cơ nóng, đầu piston được làm bằng đường kính nhỏ hơn váy và bản thân mặt cắt ngang của váy không phải là hình trụ mà có dạng hình elip với trục chính của nó trong mặt phẳng vuông góc với chốt piston. Có thể có một vết cắt trên váy piston. Nhờ hình bầu dục và đường cắt, váy giúp piston không bị kẹt khi động cơ nóng.

Các vòng piston được sử dụng trong động cơ được chia thành các vòng nén và vòng gạt dầu. Các vòng nén bịt kín khe hở giữa piston và xi lanh, đồng thời có tác dụng làm giảm sự thoát khí từ xi lanh vào cacte, đồng thời các vòng loại bỏ thấp sẽ loại bỏ dầu thừa ra khỏi gương xi lanh và ngăn dầu xâm nhập vào buồng đốt. Nhẫn bằng gang hoặc thép có vết cắt (khóa). Khi lắp piston vào xi lanh, vòng piston được nén trước nên nó vừa khít với gương xi lanh khi giải nén. Trên các vòng có các phần vát, do đó vòng bị cong vênh một chút và ma sát với gương hình trụ nhanh hơn, đồng thời hiệu quả bơm của các vòng bị giảm. Khi lắp các vòng trên piston, ổ khóa của chúng phải được đặt theo các hướng khác nhau. Chốt piston được dùng để nối piston với đầu trên của thanh truyền. Các lực đáng kể được truyền qua các ngón tay nên chúng được làm từ thép hợp kim hoặc thép carbon, sau đó được cacbon hóa hoặc làm cứng bằng nhiệt tần số cao. Chốt piston là một ống có thành dày với bề mặt ngoài được mài cẩn thận, đi qua đầu trên của thanh kết nối và tựa vào các trùm piston ở hai đầu của nó. Theo phương pháp kết nối giữa thanh truyền và piston, các chốt được chia thành dạng nổi và dạng cố định (thường ở đầu thanh nối). Được sử dụng rộng rãi nhất là các chốt piston nổi, quay tự do trong các ông chủ và trong ống lót được lắp ở đầu trên của thanh kết nối. Chuyển động dọc trục của chốt piston bị hạn chế bởi các vòng giữ nằm trong hốc của các đầu piston. Khi động cơ đang chạy, có thể gõ ngón tay vào các trùm piston do hệ số tuyến tính của hợp kim và thép khác nhau. Thanh truyền có tác dụng nối piston với tay quay trục khuỷu và đảm bảo truyền lực từ áp suất khí lên piston đến trục khuỷu trong hành trình trợ lực và trong các hành trình phụ (nạp, nén, xả), ngược lại, từ trục khuỷu tới piston. Khi động cơ chạy, thanh truyền thực hiện chuyển động phức tạp. Nó di chuyển qua lại dọc theo trục xi lanh và dao động so với trục vòng piston. Thanh kết nối được dập từ hợp kim hoặc thép cacbon. Nó bao gồm một thanh hai phần, đầu trên, đầu dưới và nắp. Trong quá trình bôi trơn cưỡng bức chốt piston nổi (chủ yếu ở động cơ diesel), một lỗ xuyên được khoan trên thanh truyền - kênh dẫn dầu. Đầu dưới, theo quy luật, được làm có thể tháo rời trong mặt phẳng vuông góc với trục của thanh kết nối. Trong trường hợp đầu dưới có kích thước đáng kể và vượt quá đường kính của hình trụ. Vỏ bọc thanh kết nối được làm bằng thép giống như thanh kết nối và được gia công cùng với đầu dưới nên không được phép di chuyển vỏ bọc từ thanh kết nối này sang thanh kết nối khác. Với mục đích này, các dấu được tạo ra trên các thanh kết nối và nắp để đảm bảo độ chính xác cao khi lắp ráp đầu dưới của thanh kết nối; vỏ của nó được cố định bằng đai bu lông được đánh bóng, được siết chặt bằng đai ốc và được cố định bằng chốt định vị hoặc vòng đệm. Đầu dưới lắp một ổ trục thanh nối dạng ống lót bằng thép thành mỏng, bên trong được phủ một lớp hợp kim chống ma sát. Các lớp lót được giữ khỏi sự dịch chuyển và quay dọc trục bằng các phần nhô ra (ăng-ten) vừa khít với các rãnh của đầu dưới của thanh kết nối và vỏ bọc của nó. Một lỗ được tạo ra ở đầu dưới của thanh kết nối và trong các ổ trục để định kỳ phun dầu lên lỗ xi lanh hoặc lên trục cam.

Để cơ cấu tay quay được cân bằng tốt hơn, độ chênh lệch dầu của các thanh nối không được vượt quá 6 - 8 g.V.Động cơ hình trên mỗi trục khuỷu có hai thanh nối. Ở những động cơ này, để lắp ráp chính xác nhóm thanh truyền-piston, các piston và thanh kết nối được lắp đặt đúng theo nhãn hiệu. Trục khuỷu chịu tác dụng của áp suất khí lên piston và lực quán tính của các khối lượng tịnh tiến của cơ cấu tay quay. Các lực do pít-tông truyền đến trục khuỷu tạo ra mô-men xoắn, lực này được truyền đến các bánh xe ô tô bằng hộp số. Trục khuỷu được chế tạo bằng cách dập từ thép hợp kim hoặc đúc từ gang có độ bền cao. Trục khuỷu bao gồm các tạp chí chính và thanh kết nối, các đối trọng, một đầu sau có lỗ để lắp ổ bi của trục dẫn động hộp số và một mặt bích để lắp bánh đà, một đầu phía trước để lắp bánh cóc tay quay và bánh răng định thời. , một ròng rọc truyền động quạt, bơm chất lỏng và một máy phát điện. Các tạp chí thanh kết nối với má tạo thành tay quay. Để dỡ các ổ trục chính khỏi lực ly tâm, người ta sử dụng các đối trọng được tích hợp với các má có rãnh cung cấp dầu hoặc được bắt vít vào chúng. Nếu có các tạp chí chính ở cả hai phía của tạp chí thanh kết nối thì trục khuỷu như vậy được gọi là trục khuỷu chịu lực hoàn toàn.

Các rãnh nghiêng được khoan vào má trục khuỷu để cung cấp dầu từ các ổ trục chính đến các hốc dầu, được chế tạo trong các trục khuỷu dưới dạng các rãnh có đường kính lớn được đóng bằng phích cắm ren. Các khoang này là các bẫy bụi bẩn, trong đó các sản phẩm mài mòn có trong dầu được thu gom dưới tác dụng của lực ly tâm trong quá trình quay của trục khuỷu. Các ổ cắm trong khối xi lanh dành cho ổ trục chính và các nắp của chúng được chán với nhau nên khi lắp ráp động cơ chỉ được lắp vào đúng vị trí theo dấu. Vỏ ổ trục chính có thành mỏng được phủ hợp kim chống ma sát giống như vỏ ổ trục thanh nối và chỉ khác với cái sau về kích thước. Việc sử dụng rộng rãi các lớp lót thép-nhôm và thép chì ba kim loại là do lớp phủ chống ma sát có đặc tính chống sốc tốt và tăng độ bền. Các lớp lót được giữ để chống lại sự dịch chuyển và xoay theo chiều dọc bằng các phần nhô ra vừa khít với các rãnh tương ứng trong ổ cắm khối và nắp của chúng. Tải trọng dọc trục trục khuỷu lớn nhất động cơ chế hòa khíđược cảm nhận bởi vòng đệm lực đẩy và các vòng đẩy bằng thép được lấp đầy bên trong bằng hợp kim chống ma sát SOS-6-6 có chứa chì, thiếc và antimon. Tải trọng dọc trục của trục khuỷu của động cơ diesel được cảm nhận bởi hai cặp nửa vòng chặn làm bằng đồng hoặc thép-nhôm, được lắp vào các hốc của giá đỡ chính phía sau. điểm, và trục khuỷu của động cơ nhiều xi-lanh quay đều hơn khi làm việc ở di chuyển nhàn rỗi, tạo điều kiện thuận lợi cho việc khởi động động cơ, giảm tình trạng quá tải tạm thời khi khởi động ô tô và truyền mô-men xoắn đến các bộ truyền động ở mọi chế độ vận hành động cơ. Bánh đà được làm bằng gang và được cân bằng động kết hợp với trục khuỷu. Trên mặt bích, bánh đà được định tâm ở một vị trí được xác định nghiêm ngặt bằng cách sử dụng các chốt hoặc bu lông để cố định nó vào mặt bích. Một bánh răng vành được ép vào vành bánh đà, được thiết kế để quay trục khuỷu cùng với bộ khởi động khi khởi động động cơ. Các dấu hiệu được dán vào phần cuối hoặc vành bánh đà của nhiều động cơ để xác định tốc độ. m.t. của piston của xi lanh thứ nhất khi lắp đặt bộ đánh lửa (đối với động cơ bộ chế hòa khí) hoặc thời điểm bắt đầu cung cấp nhiên liệu (đối với động cơ diesel).

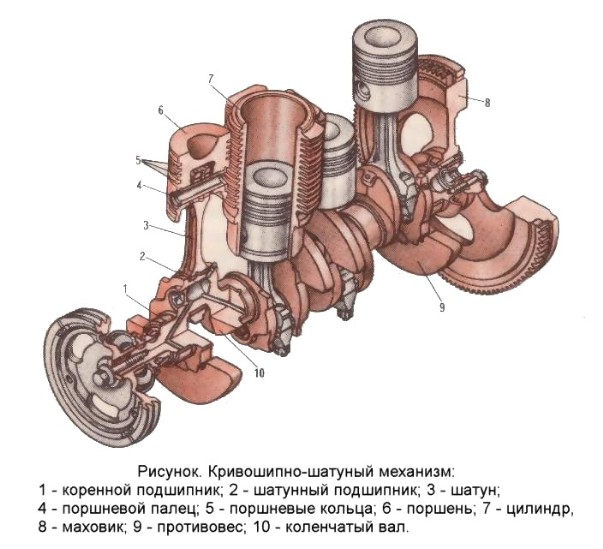

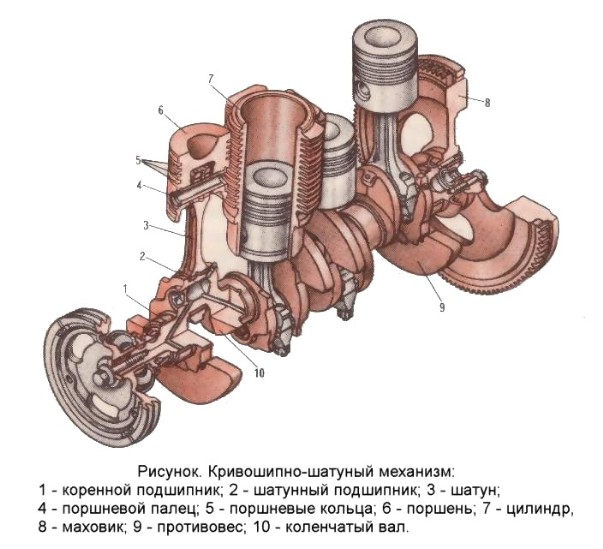

Cơ cấu tay quay gồm các bộ phận chính sau: xi lanh 7 (Hình 2), piston 6 với các vòng 5, thanh truyền 3 với ổ trục 2, chốt piston 4, trục khuỷu 10 với đối trọng 9, quay trong ổ trục 1 và bánh đà 8. Các bộ phận của cơ cấu tay quay nhận biết áp suất cao(lên đến 6...8 MPa) khí phát sinh từ quá trình đốt nhiên liệu trong xi lanh, và một số trong chúng, ngoài ra, hoạt động trong điều kiện nhiệt độ cao(350° trở lên) và ở tốc độ trục khuỷu cao (trên 2000 phút ""). Để các bộ phận có thể hoạt động tốt trong thời gian dài (ít nhất 8...9 nghìn giờ) trong những điều kiện khó khăn như vậy, đảm bảo hiệu suất của động cơ, chúng được chế tạo với độ chính xác cao từ kim loại bền chất lượng cao, hợp kim và các bộ phận của chúng. từ kim loại đen (thép, gang), ngoài ra, chúng còn được xử lý nhiệt (xi măng, đông cứng).

Hình 2 Cơ cấu tay quay: 1 – ổ đỡ chính; 2 – ổ trục thanh nối; 3 – thanh nối; 4 – chốt piston; 5 – vòng piston; 6 – pít-tông; 7 – xi lanh; 8 – bánh đà; 9 – đối trọng; 10 – trục khuỷu

Trong động cơ đốt trong Nhiên liệu cháy bên trong xi lanh và nhiệt lượng tỏa ra được chuyển thành công việc cơ khí. Chu trình làm việc là một tập hợp các quy trình được lặp lại định kỳ theo một trình tự nhất định trong một hình trụ. Ở động cơ bốn thì, chu trình làm việc được hoàn thành theo bốn kỳ: nạp, nén, công suất (cháy và giãn nở) và xả, hay nói cách khác là trong hai vòng quay của trục khuỷu.

Hành trình là một quá trình xảy ra trong xi lanh trong một hành trình của piston.

Hành trình S của piston là quãng đường mà piston đi từ điểm chết này đến điểm chết khác.

Điểm chết là vị trí cực trên và cực dưới của piston, tại đó tốc độ của nó bằng không. Tâm điểm chết trên viết tắt là t.m.t., điểm chết dưới viết tắt là b.m.t.

Chuyển vị xi lanhV. R- thể tích do piston nhả ra khi chuyển động từ trên xuống. b.m.t.

Dung tích là thể tích làm việc của tất cả các xi lanh động cơ.

Thể tích buồng đốtV. c- thể tích hình thành phía trên pít-tông khi pít-tông ở ĐCT.

Tổng thể tích xi lanh V Plà thể tích làm việc của nó cộng với thể tích của buồng cháy.

Nguồn chỉ báo- công suất sinh ra do khí giãn nở trong quá trình đốt cháy nhiên liệu trong xi lanh động cơ (không tính đến tổn thất).

Công suất hiệu dụng là công suất nhận được ở bánh đà trục khuỷu. Nó thấp hơn 10 - 15% so với chỉ số do tổn thất ma sát trong động cơ và dẫn động các cơ cấu và dụng cụ phụ trợ của nó.

Công suất lít là công suất hiệu dụng cao nhất thu được từ một lít dung tích (chuyển vị) của động cơ hình trụ.

Chu trình làm việc của động cơ bốn thì xảy ra như sau.

Đột quỵ đầu tiên là hấp thụ. Khi piston di chuyển từ T.M.T. (xuống) do thể tích trong xi lanh tăng lên, chân không được tạo ra, dưới tác động của nó, hỗn hợp dễ cháy (hơi xăng với không khí) đi vào xi lanh từ bộ chế hòa khí thông qua van đầu vào đang mở. Trong xi lanh, hỗn hợp dễ cháy được trộn với khí thải còn lại trong xi lanh từ chu trình làm việc trước và tạo thành hỗn hợp làm việc.

Đột quỵ thứ hai là nén. Piston di chuyển lên trên trong khi cả hai van đều đóng. Khi thể tích trong xi lanh giảm, hỗn hợp làm việc bị nén.

Đột quỵ thứ ba là đột quỵ làm việc. Khi kết thúc hành trình nén, hỗn hợp công tác được đốt cháy bằng tia lửa điện và nhanh chóng cháy hết (trong 0,001 - 0,002 s). Trong trường hợp này, một lượng nhiệt lớn được giải phóng và các khí giãn nở tạo ra áp suất mạnh lên piston, di chuyển nó xuống. Lực ép khí từ piston được truyền qua chốt piston và thanh truyền tới trục khuỷu, tạo ra một mô men xoắn nhất định lên nó. Như vậy, trong quá trình làm việc, nhiệt năng được chuyển thành công cơ học.

Biện pháp thứ tư là giải phóng. Sau khi thực hiện công có ích, piston di chuyển lên trên và đẩy khí thải ra ngoài qua van xả đang mở.

Qua chu trình làm việc của động cơ có thể thấy rằng công việc hữu ích chỉ được thực hiện trong hành trình làm việc, còn ba hành trình còn lại là hành trình phụ. Để đảm bảo trục khuỷu quay đều, một bánh đà có khối lượng đáng kể được lắp ở đầu của nó. Bánh đà nhận năng lượng trong hành trình làm việc và dành một phần năng lượng đó để thực hiện các hành trình phụ.

Để nhận được thêm sức mạnh và sự quay đều của trục khuỷu tạo nên động cơ nhiều xi-lanh. Vì vậy, ở động cơ bốn xi-lanh, đối với hai vòng quay của trục khuỷu, không phải một mà là bốn hành trình công suất.

3. Đồ dùng, thiết bị, dụng cụ dạy học

3.1. Áp phích giáo dục, giá đỡ với các phần của CVM, các thành phần riêng lẻ và các bộ phận của CVM

4. Trình tự công việc

4.1 Nghiên cứu nguyên lý hoạt động của trục khuỷu

4.2 Nghiên cứu thiết kế dẫn động trục khuỷu

4.3 Nghiên cứu các bộ phận cố định và chuyển động của trục khuỷu

5. Nội dung của báo cáo

5.1 Mô tả nnghĩa, thiết bị chung và hoạt độngTạiKShM

5.2 VỀmô tả nguyên lý hoạt động của KSHM

5.3 Mô tả vềtính năngđến cô ấylắp ráp các bộ phận, cụm lắp ráp của KSHM

5.4 Vẽ vớiviềnTạiKShM

5. 5 . mô tả tôivật liệutrứng, Pcó thể sử dụng đượcXđể sản xuất các bộ phận KSHM

6. Câu hỏi bảo mật

6.1. Nmục đích, thiết kế và nguyên lý hoạt động của trục khuỷu?

6.2. ĐẾNMô tả ngắn gọn mang tính xây dựng về các yếu tố có trong KSHM?

6.3. PQuy trình vận hành của động cơ bốn, sáu và tám thì là gì?

6.4. Pvật liệu dùng để chế tạo các bộ phận trục khuỷu động cơ?

6.5. VỚIphương pháp cố định trục khuỷu khỏi chuyển động dọc trục trong động cơ đang nghiên cứu?

6.6. ĐẾNLàm thế nào để đặt piston của xi lanh thứ nhất về TDC?

6.7. VỀnhững đặc điểm chính của thiết kế trục khuỷu của động cơ đang nghiên cứu?

6.8. VỀthông số động cơ chính?

6.9. ĐẾNphân loại động cơ?

6.10. DKhử oxy động cơ được sử dụng để làm gì?

6.11 . VỚIcác biện pháp nâng cao độ tin cậy của các bộ phận và cụm máy trục khuỷu?

Danh sách văn học

Borovskikh Yu.L., Klennikov V.M., thiết kế phương tiện. Trường Cao Đẳng M, 1983

Mikhailovsky E.V., Serebrykov E.Ya. "Cấu trúc ô tô". Kỹ thuật cơ khí, 1985

Sosnin D. A."Tự động điện tử", SOLON-R, 2001

Sosnin D.A., Kolesnichenko V.N. “Các khía cạnh lý thuyết của hệ thống đánh lửa điện tử hiện đại cho động cơ đốt trong.” Bộ sưu tập các tác phẩm của MADI. 1981

Spinov V.R. « Hệ thống phun động cơ xăng» Thạc sĩ Cơ khí, 1995

Selifonov V.V., Biryukov M.K. “Thiết kế và bảo trì xe buýt”, bộ sách giáo khoa liên bang về lái xe.

YUTT V.E. Thiết bị điện ô tô, - M Transport, 1989-

M.N. Fesenko Lý thuyết, thiết kế và tính toán thiết bị điện ô tô và máy kéo M - kỹ thuật cơ khí.

Cơ cấu tay quay (CPM) là một cơ cấu quan trọng của động cơ ô tô, có nhiệm vụ biến chuyển động tịnh tiến của hệ thống piston thành chuyển động quay của trục khuỷu động cơ, từ đó chuyển động này được truyền đến các bánh xe ô tô, làm cho ô tô chuyển động.

Nguyên lý hoạt động của cơ cấu tay quay

Dưới áp suất của khí hình thành trong xi lanh động cơ trong quá trình đốt cháy hỗn hợp nhiên liệu-không khí, piston di chuyển về phía trục khuỷu.

Các bộ phận quan trọng của cơ cấu, cụ thể là piston, thanh truyền và trục, giúp chuyển chuyển động tịnh tiến thành chuyển động quay, từ đó bắt đầu chuyển động quay của các bánh xe ô tô.

"Trục." Theo giấy phép miền công cộng từ Wikimedia Commons - https://commons.wikimedia.org/wiki/File:Cshaft.gif#mediaviewer/%D0%A4%D0%B0%D0%B9%D0%BB:Cshaft.gif

TRONG thứ tự ngược lại sự tương tác giữa trục và piston như sau: trục, trong quá trình chuyển động quay qua các bộ phận của cơ cấu - trục, thanh truyền và piston sẽ chuyển năng lượng thành chuyển động tịnh tiến của piston.

Bởi A. Schierwagen sử dụng OpenOffice Draw, qua Wikimedia Commons

Cơ cấu tay quay hoạt động như thế nào?

Ảnh: http://mediaport.net.ua

Cơ cấu bao gồm các bộ phận chuyển động và đứng yên.

Các bộ phận loại di chuyển:

- pít tông;

- vòng gạt dầu (1);

- vòng nén (2);

- chốt piston (3);

- vòng giữ (4);

- thanh kết nối;

- vỏ thanh nối (5);

- bu lông lắp (6);

- chèn (7);

- ống lót (8);

- trục khuỷu;

- trục khuỷu (9);

- đối trọng (10);

- cổ răng hàm (11);

- bánh đà

Các bộ phận loại cố định:

- khối và đầu xi lanh;

Piston có vòng và chốt

pít tông là một phần hình trụ nhỏ được làm bằng hợp kim nhôm. Mục đích chính của nó là chuyển đổi áp suất của khí thoát ra thành chuyển động tịnh tiến truyền đến thanh kết nối. Chuyển động qua lại được đảm bảo bởi tay áo.

Piston bao gồm một váy, một đầu và một đáy (đáy). Đáy có thể có hình dạng khác nhau (lồi, lõm hoặc phẳng) và nó chứa buồng đốt. Trên đầu có các rãnh nhỏ để làm vòng piston (cạo dầu và nén).

Các vòng loại nén ngăn các khí có thể xâm nhập vào cacte động cơ và các vòng loại loại bỏ thấp được thiết kế để loại bỏ dầu thừa khỏi thành xi lanh.

Váy được trang bị các trùm đặc biệt có lỗ để lắp chốt piston nối piston và thanh truyền.

thanh kết nối

Thanh kết nối là một bộ phận khác của trục khuỷu, được làm bằng thép bằng cách dập hoặc rèn, được trang bị các khớp bản lề. Thanh kết nối được thiết kế để truyền năng lượng chuyển động từ piston sang trục.

Thanh kết nối bao gồm một đầu phía trên, có thể thu gọn và một thanh. Đầu trên được nối với chốt piston. Đầu đóng mở phía dưới có thể được kết nối với cổ trục bằng nắp (thanh kết nối).

Tay quay (đầu gối)

Thanh kết nối piston được gắn vào bất kỳ tay quay nào (khuỷu tay). Thông thường tay quay được đặt cách trục của các tạp chí trong một bán kính nhất định, điều này quyết định hành trình của piston. Chính chi tiết này đã đặt tên cho cơ cấu tay quay.

Trục khuỷu

Một bộ phận chuyển động khác của cơ cấu có cấu hình phức tạp, được làm bằng gang hoặc thép. Mục đích chính của trục là chuyển chuyển động tịnh tiến của piston thành mômen quay.

Trục khuỷu bao gồm các tạp chí (chính, thanh kết nối), má (nối các tạp chí) và các đối trọng. Má tạo sự cân bằng trong quá trình hoạt động của toàn bộ cơ chế. Bên trong cổ và má được trang bị các lỗ nhỏ để cung cấp dầu dưới áp lực.

Bánh đà

Bánh đà thường được lắp ở cuối trục. Được làm từ gang. Bánh đà được thiết kế để tăng khả năng quay đều của trục để khởi động động cơ bằng bộ khởi động.

Hiện nay, loại bánh đà khối lượng kép được sử dụng phổ biến hơn - hai đĩa được kết nối khá chặt chẽ với nhau.

Khối xi lanh

Đây là bộ phận đứng yên của trục khuỷu, được làm bằng gang hoặc nhôm. Khối được thiết kế để dẫn hướng các piston, chính trong đó toàn bộ quá trình làm việc được thực hiện.

Khối xi lanh có thể được trang bị áo làm mát, bệ đỡ (trục cam và trục khuỷu) và điểm lắp.

Đầu xi-lanh

Bộ phận này được trang bị buồng đốt, các đường dẫn (hút và xả), lỗ bugi, ống lót và ghế ngồi. Đầu xi lanh được làm bằng nhôm.

Giống như khối, phần đầu cũng có áo làm mát nối với áo xi lanh. Nhưng độ kín của kết nối này được đảm bảo bằng một miếng đệm đặc biệt.

Đầu được đóng lại bằng một nắp có tem nhỏ, giữa chúng có lắp một miếng đệm cao su chống dầu.

Piston, ống lót xi lanh và thanh kết nối tạo thành cái mà người lái xe thường gọi là xi lanh. Một động cơ có thể có từ một đến 16 xi-lanh, và đôi khi nhiều hơn. Càng nhiều xi-lanh, tổng dung tích của động cơ càng lớn và theo đó, công suất của nó càng lớn. Nhưng bạn cần hiểu rằng đồng thời với sức mạnh, mức tiêu hao nhiên liệu cũng tăng lên. Các xi lanh trong động cơ có thể được sắp xếp theo các cách bố trí khác nhau:

- thẳng hàng (trục của tất cả các hình trụ nằm trong cùng một mặt phẳng)

- Bố cục hình chữ V(trục xi lanh nằm ở một góc 60 hoặc 120 độ trong hai mặt phẳng)

- bố trí đối lập (trục xi lanh nằm ở góc 180 độ)

- Bố cục VR (tương tự như hình chữ V, nhưng các mặt phẳng được đặt ở một góc nhỏ so với nhau)

- Bố cục hình chữ W là sự kết hợp trên một trục khuỷu của hai bố trí VR nằm theo hình chữ V có độ lệch so với phương thẳng đứng

Sự cân bằng của động cơ cũng như kích thước của nó phụ thuộc vào cách bố trí. Động cơ boxer có độ cân bằng tốt nhất nhưng lại ít được sử dụng trên ô tô do đặc điểm thiết kế.

Động cơ sáu xi-lanh thẳng hàng cũng có khả năng cân bằng tuyệt vời, nhưng việc sử dụng nó trên xe ô tô hiện đại gần như không thể do tính cồng kềnh của nó. Động cơ hình chữ V và hình chữ W được sử dụng phổ biến nhất do sự kết hợp tốt nhất giữa các đặc tính động học và tính năng thiết kế.

Bộ Giáo dục và Khoa học Cộng hòa Tatarstan

Đề tài “Mục đích và thiết kế cơ cấu tay quay của động cơ đốt trong”

Được soạn bởi:

Người giám sát:

giáo viên

năm 2014

Giới thiệu 3

1 Mục đích, cấu tạo và hoạt động 6

2 Bảo trì và sửa chữa 18

2.1 Những trục trặc cơ bản Nguyên nhân. Dấu hiệu 18

2.2 Phương pháp khắc phục sự cố, chẩn đoán, điều chỉnh và làm sạch 18

2.3 Công việc thường xuyên 19

2.4 Các khuyết điểm chính của thiết bị KSHM 21

2.5 Phương pháp loại bỏ khuyết tật 24

3 Tổ chức nơi làm việc của thợ sửa ô tô và các biện pháp đảm bảo an toàn khi sửa chữa 39

4 Bảo vệ môi trường khỏi tác hại vận tải đường bộ 53

4.1 Vận tải cơ giới là nguồn gây ô nhiễm không khí chính. 53

4.2 Ô nhiễm đất ven đường 54

4.3 Ô nhiễm nguồn nước. Xử lý nước thải 56

4.4 Tiếng ồn giao thông và các tác động vật lý khác 58

4.5 Bảo vệ chống ô nhiễm giao thông 61

Danh sách tài liệu đã sử dụng 63

Giới thiệu

“Bộ xương” của động cơ có thể được coi là cơ cấu tay quay (CCM), dùng để chuyển chuyển động tịnh tiến của piston thành chuyển động quay của trục khuỷu, và giống như bất kỳ bộ xương nào, bao gồm các bộ phận chuyển động và đứng yên. Khối xi lanh với phần trên của cacte, đầu xi lanh và chảo dầu đứng yên (về bản chất, con rùa và mai của nó cùng tồn tại); Trục khuỷu, thanh truyền và piston có thể di chuyển được. Trục khuỷu là cơ cấu động cơ chịu tải nhiều nhất và chịu mài mòn nhiều nhất.

Trong cơ cấu tay quay (CSM), lực quán tính của khối lượng chuyển động tịnh tiến (LMM) và khối lượng chuyển động quay tác dụng. Lực quán tính của PDM là do khối lượng của nhóm piston (phần piston-vòng-chốt-đỉnh của thanh truyền) gây ra. Lực quán tính của các khối lượng quay gây ra khối lượng của chốt khuỷu, má trục khuỷu và phần dưới của thanh truyền. Để “giảm bớt” lực quán tính của PDM bậc 1 và lực quán tính của VM, khi tính toán trục khuỷu, các đối trọng đặc biệt và (hoặc) sự mất cân bằng trong bánh đà được thiết kế. Khi được sản xuất tại nhà máy, cụm trục khuỷu với bánh đà đi qua cân bằng động dựa trên khối lượng được xác định nghiêm ngặt của bộ piston, do đó bạn không thể sử dụng bánh đà từ trục khuỷu khác. Khi lắp ráp bộ piston, dung sai trọng lượng chỉ vài gram trên tổng trọng lượng. Vi phạm các điều kiện này dẫn đến xuất hiện rung động trong quá trình vận hành động cơ và các bộ phận trục khuỷu bị mòn sớm.

Chúng ta hãy liệt kê các “bệnh” chính và các triệu chứng do hoạt động bất thường của trục khuỷu và đai truyền động.

Nếu động cơ không phát triển toàn bộ sức mạnh, khởi động không tốt, hao điện, nóng, đây có thể là hậu quả của việc giảm độ nén trong xi-lanh động cơ. Một trong những nguyên nhân là do mòn hoặc dính (mất tính di động và lỏng lẻo với thành xi lanh) của các vòng piston. Một nguyên nhân khác chỉ xảy ra ở động cơ xăng là sự hình thành cặn xốp trên van nạp. Kết quả là việc làm đầy xi lanh bị giảm sút và công suất giảm. Rò rỉ ở miếng đệm giữa khối và đầu cũng sẽ gây ra một loạt triệu chứng khó chịu.

Nhiều trục trặc có thể được xác định bằng tai: tiếng gõ kim loại khi động cơ nguội, biến mất khi động cơ nóng lên, là hậu quả của việc mòn váy piston (trone); tiếng gõ mạnh khi thay đổi tốc độ do mòn chốt piston lủng lẳng trên các ông chủ; tiếng gõ nhẹ khi thay đổi tốc độ, lớp lót bị mòn. Vắng mặt khe hở nhiệt(hậu quả của việc đóng van không hoàn toàn) gây ra tiếng kêu lạch cạch trong ống nạp và ống xả. Trong một tiếng gõ kim loại sắc bén dưới nắp van kèm theo hiện tượng mất điện, nguyên nhân là do khe hở nhiệt ở bộ dẫn động van bị lỗi.

Nguyên nhân gây ra tiếng gõ dưới nắp van có thể là do vi phạm việc điều chỉnh hoặc hỏng bộ bù thủy lực, nếu có. Trong trường hợp này, tình hình có thể được khắc phục bằng cách sử dụng hóa chất tự động.

Hoạt động chính xác sửa chữa động cơ là vô cùng cần thiết, vì việc sửa chữa nó là một quá trình khá tốn kém và tốn nhiều công sức. Và điều này chủ yếu áp dụng cho cơ cấu tay quay.

Tuổi thọ hoạt động của động cơ là khoảng thời gian hoạt động binh thươngđộng cơ không có nó xem xét lại. Vì xe ô tô nội địa Tuổi thọ động cơ khoảng 150 - 200 nghìn km, đối với xe nước ngoài có phần cao hơn một chút.

Động cơ cũng yêu cầu điều chỉnh định kỳ. Cần phải tuân thủ lịch bảo dưỡng các cơ chế, hệ thống của nó theo khuyến cáo của nhà sản xuất xe.

Yếu tố đầu tiên làm giảm tuổi thọ động cơ là xe thường xuyên quá tải.

Yếu tố thứ hai ảnh hưởng đến tuổi thọ động cơ là lái xe ở tốc độ cao nhất có thể trong thời gian dài.

Yếu tố thứ ba làm tăng tốc độ mài mòn động cơ là môi trường. Không khí bẩn và đường bẩn không chỉ rút ngắn tuổi thọ của con người mà còn có tác động phá hủy cấu trúc kim loại, làm giảm tuổi thọ động cơ. Vì vậy, cần thay bộ lọc kịp thời, sử dụng dầu, xăng sạch bất cứ khi nào có thể và theo dõi tình trạng bên ngoài của động cơ ô tô.

1 Mục đích, cấu tạo và hoạt động

Cơ cấu tay quay được thiết kế để biến chuyển động tịnh tiến của piston trong xi lanh thành chuyển động quay của trục khuỷu động cơ.

Cơm. 1 Tổng quan về động cơ bốn xi-lanh (mặt cắt dọc và mặt cắt ngang)

1 khối trụ; 2 đầu xi lanh; 3 chảo dầu động cơ; 4 piston có vòng và chốt; 5 thanh nối; 6 trục khuỷu; 7 bánh đà; trục cam 8; 9 đòn bẩy; 10 van nạp; 11 van xả; lò xo 12 van; 13 kênh đầu vào và đầu ra

Đối với động cơ bốn xi-lanh, cơ cấu tay quay bao gồm:

- khối xi lanh với cacte,

- đầu xi lanh,

- bể chứa động cơ,

- piston có vòng và chốt,

- thanh kết nối,

- trục khuỷu,

- bánh đà.

Cơ cấu tay quay của cơ cấu tay quay động cơ bao gồm hai nhóm bộ phận: đứng yên và chuyển động.

Các bộ phận cố định bao gồm khối động cơ, đóng vai trò là cơ sở của động cơ, xi lanh, đầu hoặc đầu xi lanh và chảo dầu.

Bộ phận chuyển động là các piston có vòng và chốt piston, thanh truyền, trục khuỷu, bánh đà.

Cơ cấu tay quay cảm nhận áp suất khí trong hành trình đốt cháy-giãn nở và chuyển chuyển động tịnh tiến tịnh tiến của piston thành chuyển động quay của trục khuỷu.

Đối với động cơ hình chữ V, khối xi lanh là một khối đúc lớn, ở bên ngoài và bên trong lắp đặt tất cả các cơ cấu và hệ thống. Khối xi lanh không chỉ kết hợp các xi lanh, thanh truyền và nhóm piston mà còn kết hợp các hệ thống động cơ khác. Nó là lõi của động cơ, chứa nhiều vật đúc và lỗ khoan, vòng bi và phích cắm. Trục khuỷu quay (trên các ổ trục) trong khối xi lanh. Chất lỏng của hệ thống làm mát lưu thông trong các khoang bên trong của khối và các kênh dầu của hệ thống bôi trơn động cơ cũng đi qua đó. Hầu hết các phụ tùng của động cơ đều được gắn trên khối xi lanh.

Phần dưới của khối là một cacte, trong các thanh ngang đúc có các ghế đỡ ổ trục trục khuỷu. Vật đúc này thường được gọi là cacte.

Ở phần giữa của khối trụ có các lỗ để lắp ổ trượt dưới các ổ đỡ trục cam. Mặt phẳng của đầu nối khối có thể chạy dọc theo trục của trục khuỷu hoặc dịch chuyển xuống dưới so với trục khuỷu. Một chảo thép có tem được gắn vào đáy cacte, đóng vai trò là nơi chứa dầu. Thông qua các kênh trong khối, dầu từ bể chứa được cung cấp cho các bộ phận cọ xát của động cơ.

Trên động cơ hình chữ V, để tăng độ cứng của khối xi lanh, mặt phẳng phân khuôn của nó nằm phía dưới trục trục khuỷu.

Khối đúc xi lanh có một lớp vỏ để làm mát động cơ bằng chất lỏng, đây là một khoang giữa các thành của khối và bề mặt bên ngoài của lớp lót chèn. Chất làm mát được cung cấp cho áo làm mát thông qua hai kênh nằm ở hai bên của khối xi lanh. Vỏ bánh răng định thời được gắn vào mặt trước của khối xi lanh và vỏ ly hợp được gắn ở phía sau.

Khối trụ được đúc từ gang xám hoặc hợp kim nhôm.

Bề mặt làm việc của xi lanh dẫn hướng chuyển động của piston và cùng với nó và đầu xi lanh tạo thành một không gian kín trong đó diễn ra chu trình vận hành của động cơ. Để đảm bảo piston và vòng piston vừa khít với xi lanh và để giảm lực ma sát giữa chúng, khoang bên trong của xi lanh được xử lý cẩn thận với độ chính xác và sạch sẽ cao, do đó nó được gọi là gương xi lanh.

Các xi lanh có thể được đúc liền với thành của áo làm mát hoặc được sản xuất riêng biệt với khối ở dạng ống lót. Loại thứ hai được chia thành các lớp lót “khô”, được ép thành khối khoan và các lớp lót “ướt” có thể thay thế được, được rửa từ bên ngoài bằng chất làm mát.

Khi hỗn hợp làm việc bị đốt cháy, phần trên của xi lanh trở nên rất nóng và chịu tác dụng oxy hóa của các sản phẩm cháy, do đó, các vật liệu chèn ngắn - lớp lót khô dài 40 - 50 mm - thường được ép vào phần trên của xi lanh. khối hoặc lót.

Các miếng chèn được làm bằng gang hợp kim, có khả năng chống mài mòn và ăn mòn cao.

Khi lắp ống bọc ướt, mặt của nó nhô ra phía trên mặt phẳng phân chia 0,02 - 0,15 mm. Điều này cho phép nó được bịt kín bằng cách kẹp hạt xuyên qua miếng đệm giữa khối và đầu xi lanh. Ở phần dưới, tay áo được bịt kín bằng hai vòng cao su hoặc gioăng đồng lắp dọc theo đầu đai dưới của tay áo. Công dụng chính của lớp lót ướt trong động cơ là do chúng mang lại khả năng tản nhiệt tốt hơn. Điều này làm tăng hiệu suất và tuổi thọ của các bộ phận thuộc nhóm xi lanh-piston, đồng thời giảm chi phí liên quan đến việc sửa chữa động cơ trong quá trình vận hành.

Đầu xi lanh là bộ phận quan trọng thứ hai và lớn nhất của động cơ. Đầu chứa buồng đốt, van và bugi đánh lửa xi lanh, trục cam có cam quay trên ổ trục. Cũng giống như khối xi lanh, đầu của nó có các rãnh và khoang chứa nước, dầu. Đầu được gắn vào khối xi lanh và khi động cơ hoạt động sẽ tạo thành một tổng thể duy nhất với khối.

Đầu xi lanh chứa các buồng đốt, chứa các van nạp và xả, bugi hoặc kim phun.

Các bộ phận và cụm dẫn động cơ cấu van được gắn vào đầu xi lanh.

Hình dạng của buồng cháy có ảnh hưởng đáng kể đến quá trình hình thành hỗn hợp ở cả động cơ chế hòa khí và động cơ diesel. Trong động cơ chế hòa khí, buồng hình bán cầu và hình nêm có van trên cao là phổ biến nhất. Để tạo ra một con dấu, một miếng đệm được lắp đặt giữa khối và đầu xi lanh, và đầu được cố định vào khối xi lanh bằng đinh tán và đai ốc. Miếng đệm phải bền, chịu nhiệt và đàn hồi.

Pít-tông nhận áp suất khí trong quá trình truyền lực và truyền nó qua chốt pít-tông và thanh nối tới trục khuỷu. Piston là một loại thủy tinh hình trụ ngược được đúc từ hợp kim nhôm. Trên đỉnh piston có một đầu có rãnh để lắp các vòng piston vào. Bên dưới đầu có một chiếc váy dẫn hướng chuyển động của piston. Váy pít-tông có các trùm có lỗ để lắp chốt pít-tông.

Khi động cơ đang chạy, piston nóng lên sẽ nở ra và nếu không có khe hở cần thiết giữa nó và gương xi lanh, nó sẽ kẹt trong xi lanh và động cơ sẽ ngừng hoạt động. Tuy nhiên, khoảng cách lớn giữa piston và gương xi lanh cũng là điều không mong muốn, vì điều này dẫn đến sự thoát ra của một số khí vào cacte động cơ, giảm áp suất trong xi lanh và giảm công suất động cơ. Để tránh piston bị kẹt khi động cơ nóng, đầu piston được làm bằng đường kính nhỏ hơn váy và bản thân mặt cắt ngang của váy không phải là hình trụ mà có dạng hình elip với trục chính của nó trong mặt phẳng vuông góc với chốt piston. Có thể có một vết cắt trên váy piston. Nhờ hình bầu dục và đường cắt, váy giúp piston không bị kẹt khi động cơ nóng.

Các vòng piston được sử dụng trong động cơ được chia thành các vòng nén và vòng gạt dầu.

Các vòng nén bịt kín khe hở giữa piston và xi lanh, đồng thời có tác dụng làm giảm sự thoát khí từ xi lanh vào cacte, đồng thời các vòng loại bỏ thấp sẽ loại bỏ dầu thừa ra khỏi gương xi lanh và ngăn dầu xâm nhập vào buồng đốt. Nhẫn bằng gang hoặc thép có vết cắt (khóa).

Khi lắp piston vào xi lanh, vòng piston được nén trước nên nó vừa khít với gương xi lanh khi giải nén. Trên các vòng có các phần vát, do đó vòng bị cong vênh một chút và ma sát với gương hình trụ nhanh hơn, đồng thời hiệu quả bơm của các vòng bị giảm.

Khi lắp các vòng trên piston, ổ khóa của chúng phải được đặt theo các hướng khác nhau.

Chốt piston được dùng để nối piston với đầu trên của thanh truyền. Các lực đáng kể được truyền qua các ngón tay nên chúng được làm từ thép hợp kim hoặc thép carbon, sau đó được cacbon hóa hoặc làm cứng bằng nhiệt tần số cao. Chốt piston là một ống có thành dày với bề mặt ngoài được mài cẩn thận, đi qua đầu trên của thanh kết nối và tựa vào các trùm piston ở hai đầu của nó.

Theo phương pháp kết nối giữa thanh truyền và piston, các chốt được chia thành dạng nổi và dạng cố định (thường ở đầu thanh nối). Được sử dụng rộng rãi nhất là các chốt piston nổi, quay tự do trong các ông chủ và trong ống lót được lắp ở đầu trên của thanh kết nối. Chuyển động dọc trục của chốt piston bị hạn chế bởi các vòng giữ nằm trong hốc của các đầu piston.

Khi động cơ đang chạy, có thể gõ ngón tay vào các trùm piston do hệ số tuyến tính của hợp kim và thép khác nhau.

Thanh truyền có tác dụng nối piston với tay quay trục khuỷu và đảm bảo truyền lực từ áp suất khí lên piston đến trục khuỷu trong hành trình trợ lực và trong các hành trình phụ (nạp, nén, xả), ngược lại, từ trục khuỷu tới piston. Khi động cơ chạy, thanh truyền thực hiện chuyển động phức tạp. Nó di chuyển qua lại dọc theo trục xi lanh và dao động so với trục vòng piston.

Thanh kết nối được dập từ hợp kim hoặc thép cacbon. Nó bao gồm một thanh hai phần, đầu trên, đầu dưới và nắp. Trong quá trình bôi trơn cưỡng bức chốt piston nổi (chủ yếu ở động cơ diesel), một lỗ xuyên được khoan trên thanh truyền - kênh dẫn dầu.

Đầu dưới, theo quy luật, được làm có thể tháo rời trong mặt phẳng vuông góc với trục của thanh kết nối. Trong trường hợp đầu dưới có kích thước đáng kể và vượt quá đường kính của hình trụ.

Vỏ bọc thanh kết nối được làm bằng thép giống như thanh kết nối và được gia công cùng với đầu dưới nên không được phép di chuyển vỏ bọc từ thanh kết nối này sang thanh kết nối khác. Với mục đích này, các dấu được tạo ra trên các thanh kết nối và nắp để đảm bảo độ chính xác cao khi lắp ráp đầu dưới của thanh kết nối; vỏ của nó được cố định bằng đai bu lông được đánh bóng, được siết chặt bằng đai ốc và được cố định bằng chốt định vị hoặc vòng đệm. Đầu dưới lắp một ổ trục thanh nối dạng ống lót bằng thép thành mỏng, bên trong được phủ một lớp hợp kim chống ma sát.

Các lớp lót được giữ khỏi sự dịch chuyển và quay dọc trục bằng các phần nhô ra (ăng-ten) vừa khít với các rãnh của đầu dưới của thanh kết nối và vỏ bọc của nó. Một lỗ được tạo ra ở đầu dưới của thanh kết nối và trong các ổ trục để định kỳ phun dầu lên lỗ xi lanh hoặc lên trục cam.

Để cơ cấu tay quay được cân bằng tốt hơn, độ chênh lệch dầu giữa các thanh nối không được vượt quá 6 - 8 g, ở động cơ hình chữ V có hai thanh nối trên mỗi chốt khuỷu của trục khuỷu. Ở những động cơ này, để lắp ráp chính xác nhóm thanh truyền-piston, các piston và thanh kết nối được lắp đặt đúng theo nhãn hiệu.

Trục khuỷu chịu tác dụng của áp suất khí lên piston và lực quán tính của các khối lượng tịnh tiến của cơ cấu tay quay.

Các lực do pít-tông truyền đến trục khuỷu tạo ra mô-men xoắn, lực này được truyền đến các bánh xe ô tô bằng hộp số.

Trục khuỷu được chế tạo bằng cách dập từ thép hợp kim hoặc đúc từ gang có độ bền cao.

Trục khuỷu bao gồm các tạp chí chính và thanh kết nối, các đối trọng, một đầu sau có lỗ để lắp ổ bi của trục truyền động và một mặt bích để lắp bánh đà, một đầu phía trước để lắp bánh cóc tay quay và bánh răng định thời, một ròng rọc dẫn động quạt, một máy bơm chất lỏng và một máy phát điện.

Các tạp chí thanh kết nối với má tạo thành tay quay. Để dỡ các ổ trục chính khỏi lực ly tâm, người ta sử dụng các đối trọng được tích hợp với các má có rãnh cung cấp dầu hoặc được bắt vít vào chúng. Nếu có các tạp chí chính ở cả hai phía của tạp chí thanh kết nối thì trục khuỷu như vậy được gọi là trục khuỷu chịu lực hoàn toàn.

Các rãnh nghiêng được khoan vào má trục khuỷu để cung cấp dầu từ các ổ trục chính đến các hốc dầu, được chế tạo trong các trục khuỷu dưới dạng các rãnh có đường kính lớn được đóng bằng phích cắm ren. Các khoang này là các bẫy bụi bẩn, trong đó các sản phẩm mài mòn có trong dầu được thu gom dưới tác dụng của lực ly tâm trong quá trình quay của trục khuỷu.

Các ổ cắm trong khối xi lanh dành cho ổ trục chính và các nắp của chúng được chán với nhau nên khi lắp ráp động cơ chỉ được lắp vào đúng vị trí theo dấu. Vỏ ổ trục chính có thành mỏng được phủ cùng một hợp kim chống ma sát như vỏ ổ trục thanh kết nối và chỉ khác với vỏ ổ trục thanh kết nối về kích thước. Việc sử dụng rộng rãi các lớp lót thép-nhôm và thép chì ba kim loại là do lớp phủ chống ma sát có đặc tính chống sốc tốt và tăng độ bền. Các lớp lót được giữ để chống lại sự dịch chuyển và xoay theo chiều dọc bằng các phần nhô ra vừa khít với các rãnh tương ứng trong ổ cắm khối và nắp của chúng.

Tải trọng dọc trục của trục khuỷu trong hầu hết các động cơ chế hòa khí được hấp thụ bởi vòng đệm lực đẩy và các vòng đẩy bằng thép được lấp đầy bên trong bằng hợp kim chống ma sát SOS-6-6 có chứa chì, thiếc và antimon.

Tải trọng dọc trục của trục khuỷu của động cơ diesel được cảm nhận bởi hai cặp nửa vòng lực đẩy làm bằng đồng hoặc thép-nhôm, được lắp vào hốc của giá đỡ chính phía sau.

Bánh đà có tác dụng đảm bảo loại bỏ các piston khỏi điểm chết, trục khuỷu của động cơ nhiều xi-lanh quay đều hơn khi chạy không tải, giúp động cơ khởi động dễ dàng, giảm tình trạng quá tải tạm thời khi khởi động ô tô và truyền mô-men xoắn đến các bộ truyền động trong tất cả các động cơ. các chế độ vận hành. Bánh đà được làm bằng gang và được cân bằng động kết hợp với trục khuỷu. Trên mặt bích, bánh đà được định tâm ở một vị trí được xác định nghiêm ngặt bằng cách sử dụng các chốt hoặc bu lông để cố định nó vào mặt bích.

Một bánh răng vành được ép vào vành bánh đà, được thiết kế để quay trục khuỷu cùng với bộ khởi động khi khởi động động cơ. Các dấu hiệu được dán vào phần cuối hoặc vành bánh đà của nhiều động cơ để xác định tốc độ. m.t. của piston của xi lanh thứ nhất khi lắp đặt bộ đánh lửa (đối với động cơ bộ chế hòa khí) hoặc thời điểm bắt đầu cung cấp nhiên liệu (đối với động cơ diesel).

Cơ cấu tay quay gồm các bộ phận chính sau: xi lanh 7 (Hình 2), piston 6 với các vòng 5, thanh truyền 3 với ổ trục 2, chốt piston 4, trục khuỷu 10 với đối trọng 9, quay trong ổ trục 1 và bánh đà 8.

Các bộ phận của cơ cấu tay quay nhận biết áp suất cao (lên tới 6...8 MPa) của khí phát sinh từ quá trình đốt cháy nhiên liệu trong xi lanh, và một số trong chúng, ngoài ra, còn hoạt động ở nhiệt độ cao (350° trở lên) và ở nhiệt độ cao hơn. trục khuỷu tốc độ cao (trên 2000 phút ""). Để các bộ phận có thể hoạt động tốt trong thời gian dài (ít nhất 8...9 nghìn giờ) trong những điều kiện khó khăn như vậy, đảm bảo hiệu suất của động cơ, chúng được chế tạo với độ chính xác cao từ kim loại bền chất lượng cao, hợp kim và các bộ phận của chúng. từ kim loại đen (thép, gang), ngoài ra, chúng còn được xử lý nhiệt (xi măng, đông cứng).

Hình 2 Cơ cấu tay quay: 1 ổ đỡ chính; 2 ổ trục thanh nối; 3 thanh nối; chốt 4 piston; 5 vòng piston; 6 pít-tông; 7 xi lanh; 8 bánh đà; 9 đối trọng; 10 trục khuỷu

Trong động cơ đốt trong, nhiên liệu cháy bên trong xi lanh và nhiệt năng tỏa ra được chuyển thành công cơ học.

Chu trình làm việc là một tập hợp các quy trình được lặp lại định kỳ theo một trình tự nhất định trong một hình trụ. Ở động cơ bốn thì, chu trình làm việc được hoàn thành theo bốn kỳ: nạp, nén, công suất (cháy và giãn nở) và xả, hay nói cách khác là trong hai vòng quay của trục khuỷu.

Hành trình là một quá trình xảy ra trong xi lanh trong một hành trình của piston.

Hành trình S của piston là quãng đường mà piston đi từ điểm chết này đến điểm chết khác.

Điểm chết là vị trí cực trên và cực dưới của piston, tại đó tốc độ của nó bằng không. Tâm điểm chết trên viết tắt là t.m.t., điểm chết dưới viết tắt là b.m.t.

Thể tích làm việc của xi lanh V p là thể tích do piston nhả ra khi chuyển động từ trên xuống. b.m.t.

Dung tích làm việc của tất cả các xi lanh động cơ.

Thể tích buồng cháy V c là thể tích hình thành phía trên pít-tông khi pít-tông ở ĐCT.

Tổng thể tích của xi lanh Vп là thể tích làm việc của nó cộng với thể tích buồng cháy.

Chỉ báo công suất được phát triển bằng cách giãn nở khí trong quá trình đốt cháy nhiên liệu trong xi lanh động cơ (không tính đến tổn thất).

Công suất hiệu dụng nhận được ở bánh đà trục khuỷu. Nó thấp hơn 10-15% so với chỉ số do tổn thất ma sát trong động cơ và dẫn động các cơ cấu và dụng cụ phụ trợ của nó.

Công suất lít là công suất hiệu dụng cao nhất thu được từ một lít dung tích (chuyển vị) của động cơ hình trụ.

Chu trình làm việc của động cơ bốn thì xảy ra như sau.

Lượng đột quỵ đầu tiên. Khi piston di chuyển từ T.M.T. (xuống) do thể tích trong xi lanh tăng lên, chân không được tạo ra, dưới tác động của nó, hỗn hợp dễ cháy (hơi xăng với không khí) đi vào xi lanh từ bộ chế hòa khí thông qua van đầu vào đang mở. Trong xi lanh, hỗn hợp dễ cháy được trộn với khí thải còn lại trong xi lanh từ chu trình làm việc trước và tạo thành hỗn hợp làm việc.

Nén hành trình thứ hai. Piston di chuyển lên trên trong khi cả hai van đều đóng. Khi thể tích trong xi lanh giảm, hỗn hợp làm việc bị nén.

Đột quỵ thứ ba là đột quỵ làm việc. Khi kết thúc hành trình nén, hỗn hợp công tác được đốt cháy bằng tia lửa điện và nhanh chóng cháy hết (trong 0,001 0,002 s). Trong trường hợp này, một lượng nhiệt lớn được giải phóng và các khí giãn nở tạo ra áp suất mạnh lên piston, di chuyển nó xuống. Lực ép khí từ piston được truyền qua chốt piston và thanh truyền tới trục khuỷu, tạo ra một mô men xoắn nhất định lên nó. Như vậy, trong quá trình làm việc, nhiệt năng được chuyển thành công cơ học.

Việc phát hành biện pháp thứ tư. Sau khi thực hiện công có ích, piston di chuyển lên trên và đẩy khí thải ra ngoài qua van xả đang mở.

Từ chu trình vận hành của động cơ, rõ ràng công có ích chỉ được thực hiện trong hành trình công suất, còn ba hành trình còn lại là công phụ. Để đảm bảo trục khuỷu quay đều, một bánh đà có khối lượng đáng kể được lắp ở đầu của nó. Bánh đà nhận năng lượng trong hành trình làm việc và dành một phần năng lượng đó để thực hiện các hành trình phụ.

Để có được công suất lớn hơn và trục quay quay đều, động cơ được chế tạo nhiều xi-lanh. Vì vậy, ở động cơ bốn xi-lanh, đối với hai vòng quay của trục khuỷu, không phải một mà là bốn hành trình công suất.

2 Bảo trì và sửa chữa

2.1 Những trục trặc cơ bản Nguyên nhân. Dấu hiệu

KSHM trục trặc. Công suất động cơ giảm, tăng tiêu dùng dầu, nhiên liệu, khói và tiếng gõ tăng lên khi động cơ đang chạy - đây là những trục trặc chính của trục khuỷu.

Triệu chứng: Động cơ không phát huy hết công suất.

Nguyên nhân: độ nén giảm do mòn ống lót xi lanh, piston, gãy hoặc cháy xéc măng.

Dấu hiệu: tiêu hao dầu và nhiên liệu, động cơ hút thuốc.

Nguyên nhân: mòn các bộ phận của nhóm thanh truyền-piston, gãy các vòng piston, các vòng piston bị đóng cặn, trong các rãnh, rãnh trên các vòng nhả giới hạn, lỗ trên rãnh dành cho các vòng nhả giới hạn.

Dấu hiệu: trục khuỷu bị gõ.

Nguyên nhân: do áp suất và nguồn cung cấp dầu không đủ, hoặc do khe hở tăng lên không thể chấp nhận được giữa các cổ trục khuỷu với ổ trục chính và ổ trục thanh nối do các bộ phận này bị mòn.

Dấu hiệu: tiếng gõ của piston và chốt piston.

Nguyên nhân: biểu thị sự hao mòn của các bộ phận của thanh truyền và nhóm piston.

2.2 Phương pháp khắc phục sự cố, chẩn đoán, điều chỉnh và làm sạch

Trong trường hợp hao mòn đáng kể, các bộ phận trục khuỷu được phục hồi hoặc thay thế. Những công việc này thường được thực hiện bằng cách gửi chúng đi sửa chữa tập trung.

Có thể loại bỏ hiện tượng đóng cặn của các vòng piston trong các rãnh mà không cần tháo rời động cơ. Để thực hiện, vào cuối ngày làm việc, cho đến khi động cơ nguội, 20 g hỗn hợp gồm các phần bằng nhau gồm cồn biến tính và dầu hỏa được đổ vào mỗi xi-lanh qua lỗ bugi. Buổi sáng, khởi động động cơ và sau khi chạy ở tốc độ lạnh khoảng 10 - 15 phút thì dừng máy và thay dầu.

Chẩn đoán cơ cấu tay quay được thực hiện ở vị trí D-2. Khi xác định chất lượng lực kéo bị suy giảm, phải đo ở tất cả các xi-lanh của ô tô tại giá trị chất lượng lực kéo kinh tế.

Độ nén của động cơ được xác định bằng cách bật bugi khi động cơ ấm ở nhiệt độ t = 70-80C và không khí và van tiết lưu. Sau khi lắp đầu cao su của đồng hồ đo áp suất vào lỗ bugi của xi lanh đang thử, quay trục khuỷu cùng với bộ khởi động 10-15 vòng và ghi lại số chỉ trên đồng hồ đo áp suất. Độ nén phải là 0,75 - 0,80 MPa đối với ô tô đang hoạt động. Sự khác biệt về hiệu suất giữa các xi lanh không được quá 0,07 - 0,1 mPa.

2.3 Công việc thường xuyên

Bốn loại bảo trì đầu máy toa xe vận tải đường bộ sau đây được cung cấp:

- EO - bảo trì hàng ngày.

- TO-1 - bảo trì lần đầu.

- TO-2 - bảo trì lần thứ hai.

- SO - bảo trì theo mùa.

Bảo trì hàng ngày nhằm mục đích:

- thực hiện kiểm soát nhằm đảm bảo an toàn giao thông.

- để hỗ trợ vẻ bề ngoài, đổ đầy xăng, dầu, nước làm mát cho xe.

- dùng cho toa xe vận chuyển thực phẩm, thuốc trừ sâu, phân bón hóa học, chất phóng xạ.

EO bao gồm điều trị cơ thể đặc biệt. Việc rửa toa xe được thực hiện khi cần thiết, có tính đến các yêu cầu vệ sinh và thẩm mỹ.

TO-1 và TO-2 được thiết kế để giảm cường độ thay đổi các thông số về tình trạng kỹ thuật của đầu máy toa xe, xác định và ngăn ngừa sự cố và trục trặc, đồng thời tiết kiệm nhiên liệu và năng lượng.

Danh sách TO-1 bao gồm:

- kiểm tra tổng thể để kiểm tra tình trạng của cabin, bệ, kính, gương, ghế ngồi, biển số, khả năng sử dụng của cơ cấu cửa, khóa bên bệ.

- kiểm tra thiết bị đo, hệ thống sưởi và làm mờ kính chắn gió.

Trong TO-1, công việc điều khiển và chẩn đoán, siết chặt và điều chỉnh được thực hiện trên động cơ, bao gồm hệ thống làm mát và bôi trơn cho ly hợp, hộp số, truyền dẫn cardan, trục sau, tay lái và trục trước, hệ thống phanh, khung gầm, cabin, sàn, ghế. Các vấn đề rò rỉ, rò rỉ, buộc chặt và điều chỉnh được xác định và loại bỏ. Thực hiện bảo trì hệ thống cung cấp điện và các thiết bị điện, kiểm tra bằng cách kiểm tra tình trạng của các thiết bị, hệ thống điện và độ kín của các kết nối. Thực hiện công việc bôi trơn và làm sạch theo biểu đồ hóa học: bôi trơn qua bộ bôi trơn trước, kiểm tra dầu trong cacte, các bộ phận nếu cần - bổ sung, kiểm tra mức trong hệ thống phanh, nếu cần - đổ đầy, rửa bộ lọc, xả nước cặn từ bình nhiên liệu và vỏ bộ lọc mịn và làm sạch thô nhiên liệu ô tô.

Danh sách TO-2 bao gồm:

- kiểm tra chuyên sâu tình trạng của tất cả các bộ phận cơ khí, linh kiện, thiết bị của ô tô và loại bỏ các lỗi đã xác định.

- Danh sách TO-2 bao gồm đầy đủ danh sách các công trình của TO-1.

Để kiểm tra kỹ hơn những cục pin có thể tự nạp lại, các thiết bị của hệ thống cấp điện và thiết bị điện, bánh xe được tháo ra khỏi ô tô, được giám sát, điều chỉnh tại các bộ phận sản xuất của doanh nghiệp trên các giá đỡ và lắp đặt. Trước To-2, ô tô trải qua quá trình chẩn đoán và xác định lỗi, chúng được loại bỏ bằng cách sửa chữa liên tục, được thực hiện tùy thuộc vào khối lượng và tính chất của nó, trước khi bảo trì hoặc kết hợp với bảo trì.

TO-2 được thực hiện thường xuyên hơn trong các giờ làm ca, khi xe được cung cấp thời gian ngừng hoạt động.

CO được dùng để chuẩn bị cho toa xe vận hành vào mùa lạnh hoặc mùa ấm. Nó được thực hiện hai lần một năm và theo quy định, kết hợp với việc thực hiện TO-2 tiếp theo, bằng cách tăng danh sách công việc và cường độ lao động của công việc sau một cách tương ứng. Tuy nhiên, ở vùng khí hậu lạnh và nóng. CO được thực hiện như một loại dịch vụ độc lập, được lên kế hoạch riêng.

2.4 Khiếm khuyết chính của thiết bị KSHM

Khối xi lanh.

Khối xi lanh thuộc loại “bộ phận vỏ có thành dày”.

- chúng được chế tạo cho động cơ ZIL-130 từ gang xám số 3;

- NV 170…229, ZMZ-53 làm bằng hợp kim nhôm AL 4 (nắp ổ trục chính làm bằng gang dẻo KCh 35-10);

- YaMZ - làm bằng gang hợp kim;

- NV 170… 241 và KamAZ - từ gang xám SCh 21-44;

- NV 187...241, và nắp ổ đỡ chính - KCh 35-10, NV 121...163.

Trong quá trình sửa chữa, các nắp ổ trục chính và khối xi lanh không được tháo rời, vỏ ly hợp cũng vậy.

Các vết nứt trên khối xi lanh (cũng như các lỗ) là dấu hiệu khiếm khuyết của chúng. Tuy nhiên, có thể loại bỏ các lỗ hổng bằng cách lắp các miếng vá, và các vết nứt bằng cách hàn và bịt kín bằng vật liệu tổng hợp, sau đó là lắp đặt các bộ phận gia cố.

Khiếm khuyết lớn trong khối xi lanh.

- Các lỗ trên thành của áo làm mát hoặc cacte.

- Mòn các đầu của ổ đỡ chính thứ nhất.

- Các vết nứt và chip.

- Độ mòn của lỗ lắp phía dưới của ống bọc ngoài.

- Độ mòn của lỗ lắp phía trên cho ống bọc ngoài.

- Mòn lỗ cho bộ đẩy.

- Sự mài mòn của các lỗ trên ống lót của ổ trục cam.

- Sự mài mòn của vỏ ổ trục chính và độ lệch của chúng.

- Lỗ mòn cho ống lót trục cam.

Các khuyết tật chính của ống lót xi lanh.

- Lỗ piston bị mòn hoặc trầy xước.

- Đeo dây đai an toàn phía dưới.

- Dây đai an toàn phía trên bị mòn.

Các khuyết tật chính của trục khuỷu.

- Trục uốn cong.

- Sự mài mòn bề mặt bên ngoài của mặt bích.

- Độ lệch của bề mặt cuối của mặt bích.

- Mòn rãnh ống khói dầu.

- Lỗ chịu lực bị mòn.

- Lỗ mòn cho bu lông lắp bánh đà.

- Độ mòn của các tạp chí chính hoặc thanh kết nối.

- Độ mòn của tạp chí dưới trung tâm bánh răng và ròng rọc.

- Mòn rãnh then dọc theo chiều rộng.

- Tăng chiều dài cổ răng hàm trước.

- Tăng chiều dài của các tạp chí thanh kết nối.

Các khuyết tật chính của thanh kết nối.

- Uốn hoặc xoắn.

- Mặc lỗ đầu dưới.

- Mòn lỗ cho ống lót ở đầu trên.

- Lỗ mòn ở ống lót của đầu trên.

- Giảm khoảng cách giữa trục của đầu trên và đầu dưới.

Các khuyết tật chính của đầu xi lanh.

- Các lỗ, vết cháy và vết nứt trên thành buồng đốt, phá hủy các dây nối giữa các ổ cắm.

- Các vết nứt ở áo làm mát.

- Sự mài mòn, dấu vết hoặc lỗ sâu trên các mặt vát làm việc của các đế van.

- Ghế van bị mòn.

- Sự cong vênh của các bề mặt tiếp xúc với khối xi lanh.

- Mòn lỗ trên ống lót dẫn hướng.

- Lỗ mòn cho thanh dẫn hướng van.

- Gãy hoặc mòn ren của bugi.

Các khuyết tật chính của trục cam.

- Trục bị cong.

- Tạp chí mang mang.

- Mặc cam.

- Mặc lập dị.

- Tạp chí bị mòn dưới thiết bị đo thời gian.

2.5 Phương pháp loại bỏ khuyết tật

Khối xi lanh.

Các vết nứt trên khối xi lanh (cũng như các lỗ) là dấu hiệu khiếm khuyết của chúng. Tuy nhiên, có thể loại bỏ các lỗ hổng bằng cách lắp các miếng vá, và các vết nứt bằng cách hàn và bịt kín bằng vật liệu tổng hợp, sau đó là lắp đặt các bộ phận gia cố.

Trên các khối trụ bằng gang, trước khi hàn, các đầu của vết nứt được hàn bằng mũi khoan có đường kính 5 mm, sau đó cắt dọc theo toàn bộ chiều dài bằng bánh mài gắn trên máy mài khí nén hoặc điện ở góc 90. 0,120 đến 4/5 độ dày của tường. Quá trình hàn được thực hiện sau khi nung khối đến nhiệt độ 600...650C bằng ngọn lửa axetylen-oxy với đầu đốt có đầu số 3, sử dụng thanh gang có đường kính 5 mm và chất trợ dung-borax. Đường may phải nhô ra không quá 1,5 mm so với bề mặt kim loại cơ bản; tay áo và xỉ không được phép. Khi khối nguội đến 450C, quá trình hàn dừng lại và được nung lại đến nhiệt độ quy định. Sau khi hàn xong, khối được làm nguội từ từ.