Modern motorlar içten yanmaçok sayıda parçadan oluşur. Bunların arasında, motor için tamamen farklı, ancak çok faydalı amaçlara sahip tamamen farklı unsurlar bulabilirsiniz. Pompa enjektörü gibi küçük bir ayrıntı istisna değildir. Bu yazımızda cihazı, pompa-enjektörün çalışma prensibini ve onarımını inceleyeceğiz.

Pompa enjektörünün cihazı ve çalışma prensibi

Nozul, püskürtme için özel bir bölümü olan metal bir borudur. yakıt karışımı... Bu güne kadar ilk defa böyle bir cihaz, motor verimi gibi önemli parametrelerin önemli olduğu dizel motorlarda kullanılıyor, düşük seviye gürültüsü ve düşük toksisitesi egzoz gazları.

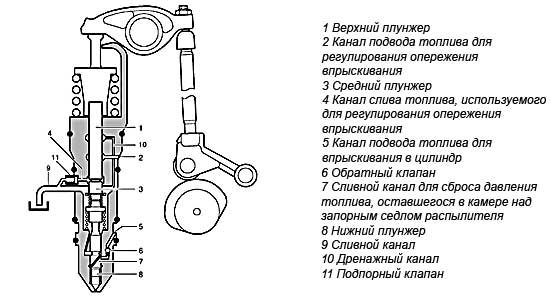

Pompa enjektörü her silindirin üzerine monte edilmiştir ve aynı yapıya sahiptir. Genellikle şunları içerir: bir kontrol pistonu, özel bir piston, bir püskürtme iğnesi, bir kontrol ve kontrol valfi ve bir püskürtme cihazı yayı.

Piston, memenin içinde belirli bir basınç oluşturan bir parçadır. Pompalama, pistonun öteleme hareketi sırasında meydana gelir. Bunun için, eksantrik mili üzerinde, belirli noktalarda piston üzerinde hareket eden ve onu harekete geçiren özel kamlar vardır.

Kontrol valfi, pistonun hareketi doğrultusunda açılır ve yakıtın yanma odasına akmasını sağlar. Valfin tasarımı, dizel yakıtın atomize halde tedarik edilmesi gerektiği şekilde seçilmiştir. Bu şekilde daha verimli ve daha ekonomik yanar. Çalışma prensibine göre kontrol vanaları ikiye ayrılabilir. elektromanyetik ve piezoelektrik. Piezoelektrik valfler hızlı çalıştıkları ve aşırı yakıt oluşumuna ve ayrıca enjeksiyon sisteminin belirli alanlarındaki açlığına izin vermedikleri için en etkilidir. Herhangi bir kontrol valfinin ana elemanı, sistemin hızından tam olarak sorumlu olan iğnesidir.

Püskürtme yayı, iğnenin tam oturmasını sağlamak için takılır. Yay kuvveti genellikle yakıt pompasında oluşturulan yakıt basıncı ile desteklenir. yüksek basınç... Bunun için, yayın karşı tarafına, yakıtın etkisi altında bastıran özel bir kilitleme pistonu yerleştirilmiştir.

Herhangi bir pompa-enjektör vasıtasıyla kontrolü sağlanır. ECU tüm sensörlerden çeşitli okumalar alır, bunları analiz eder ve alınan verilere göre enjektörleri belirli zamanlarda açar veya kapatır.

Çalışma prensibi:

- ön enjeksiyon... Bu anda, pistona özel bir zamanlama kamı etki ederek onu aşağı doğru hareket etmeye zorlar. Yakıt ve hava karışımı enjektör kanallarına akar ve çek valf kapanır. Piston 13 MPa'lık bir basınç oluşturur ve bu anda, karışımı basınç altında yanma odasına ileten nozülün kontrol valfi etkinleştirilir. Son anda giriş valfi açılır ve yakıtın yeni bir kısmı enjektör kanallarına girer. Aynı zamanda hücre içindeki yakıt basıncı azalır.

- Ana enjeksiyon... Bu aşamada, piston tekrar aşağı iner, kontrol valfi kapanır, ancak memedeki basınç zaten 30 MPa'dır. Bu sefer yakıt, çalışma odasında verimli bir şekilde sıkıştırılmasını ve yanmasını sağlayan yüksek basınç altında sağlanır. Sonraki her sıkıştırma işlemine, meme içindeki basınçta bir artış eşlik eder. Maksimum değer 220 MPa'dır. Bu aşamanın sonu, ön yakıt enjeksiyonu ile aynı şekilde gerçekleşir.

- Ek enjeksiyon... Nozulun tüm elemanlarını kurum ve kurum izlerinden temizlemekten oluşur. Ek enjeksiyon, ana enjeksiyondan hemen sonra gerçekleştirilir. Tüm enjeksiyon işlemleri, ana aşamada olduğu gibi gerçekleştirilir. Başka bir şekilde, bu fenomene çift yakıt enjeksiyonu da denir.

Video - Hangi pompa enjektörünün çalışmadığı veya çarptığı nasıl belirlenir

Pompa nozullarını kendi elinizle nasıl onarırsınız

Elbette arızalı bir enjektörün değiştirilmesi çok daha doğru olacaktır. Ancak, bugünün otomobil parçaları fiyatlarını hesaba katarsak, o zaman düşünce istemeden kendini neden eskisini tamir etmediğini önerir, çünkü daha ucuzdur. Aslında, bir enjektör tamir takımı yenisinden çok daha az maliyetlidir ve bu nedenle çok daha karlıdır.

Enjektörlerin arızası genellikle tıkanmalarından veya iç lastik contaların sızdırmazlık özelliklerinin bozulmasından oluşur. Aynı zamanda motor dengesiz çalışmaya başlar ve nominal gücü geliştirmez ve yakıt tüketimi belirgin şekilde artar.

Bir tamir takımı seçerken, marka ve modele bağlı kalmak önemlidir. Yanılmamak için eskisini çıkarmanızı ve otomobil parçaları mağazasına götürmenizi öneririz. Danışmanlar, onarım için ihtiyacınız olan kiti sizin için seçecektir. Farklı bir modelin nozulu için tasarlanmış contalar takarsanız, büyük olasılıkla nozül düzgün çalışmayacaktır. Çoğu durumda, tamamen farklı conta boyutlarına sahip olmalarına rağmen, böyle bir elemanın daha fazla çalışmasından ziyade onarımın kendisini sorunlu hale getirecektir.

Eski bir enjektörü onarmak için sökülmesi gerekir. Bunu yapmak için önce yakıt sistemindeki basıncı tahliye etmeniz gerekir. Bu, yakıtla kirlenmemek ve tam karşısında güçlü bir jet almamak için gereklidir.

Bundan sonra, borunun nozüle metal tutturma vidası gevşetilir ve ters çevrilir. Elemanı sökün ve parçaların yerini ve montaj sırasını dikkatlice not edin. Bu, sonraki montaj için gereklidir, böylece "ekstra" parçaların görünümü diye bir şey kalmaz. Tıkanmaları durumunda metal parçaları temizleyin, lastik contaları ve içindeki diğer parçaları değiştirin. tamir kiti nozullar. Bundan sonra, parçayı sökme sırasının tersi sırayla tekrar monte edin.

Enjektörü vidalayın ve yakıt sistemine bağlayın. Basınç düşürüldüğünden, manuel yakıt doldurma düğmesinin sökülmesi ve sisteme yeniden basınç verilmesi gerekir. Kol sıkılaşana kadar pompalanmalıdır. Bundan sonra tekrar sarın ve motoru çalıştırmaya başlayabilirsiniz.

Video - BOSCH pompa enjektörlerinin onarımı

Bu, pompa-enjektör onarımını tamamlar. Bir kez daha hatırlatılmalıdır ki bu prosedür hiç de zor değil ve en önemlisi - sizden en az maliyeti gerektirecek. Sonuçta, eski bir enjektörün ömrünü uzatmak, yenisini takmaktan çok daha ucuzdur.

Böyle bir sistemin kullanılması motor gücünü artırmayı, yakıt maliyetlerini ve toksisiteyi ve gürültü seviyesini düşürmeyi mümkün kılar.

Enjeksiyon sisteminde bu türden tek bir merkezi birim - pompa-enjektör - yakıt ikmali ve dağıtımından sorumludur. Bu durumda, her silindir kendi enjektörü ile donatılmıştır.

Sistem, bir külbütör aracılığıyla ünite enjektörüne etki eden ve çalışmasını sağlayan özel kamlarla donatılmış bir eksantrik mili tarafından tahrik edilir.

Ünite enjektör sistemi nasıl çalışır?

Pompa-enjektör sistemi, piston, kapama pistonu, kontrol ve geri dönüşsüz valfler, püskürtme iğnesi gibi elemanları içerir.

Piston, memenin içinde çalışma basıncı oluşturacak şekilde tasarlanmıştır. Bu durumda, itici nitelikteki pistonun hareketi eksantrik mili kamları tarafından sağlanır ve geri dönüş hareketi bir yay tarafından sağlanır.

Kontrol valfinin ana işlevi, yakıt enjeksiyonu veya daha doğrusu enjeksiyon kontrolüdür. Bu tür sistemlerde iki tip valf kullanılabilir - elektromanyetik ve piezoelektrik.

Piezoelektrik elemana dayalı bir valf, yüksek hareket hızı nedeniyle daha gelişmiştir. Kontrol valfinin ana yapısal elemanı iğnesidir.

Meme iğnesinin yuvaya güvenli bir şekilde oturmasını sağlamak için meme yayı gereklidir. Yay kuvveti, yakıt basınç kuvveti ile tamamlanır ve bu, yayın bir tarafına monte edilmiş bir kontrol pistonu kullanılarak yapılır ve çek valf yayın karşı tarafında bulunur.

Direkt enjeksiyon için sprey iğnesi dizel yakıt motorun yanma odasına.

Ünite enjektörleri, sensörlerden alınan verilere dayanarak ünite enjektör valfinin çalışmasını kontrol eden motor kontrol ünitesi tarafından kontrol edilir.

Ünite enjektör sistemi nasıl çalışır?

Ünite-enjektör sistemindeki yakıt gruplarının verimli bir şekilde alınması ve dağıtılması, ön, ana ve ek yakıt enjeksiyonu olmak üzere üç aşamada gerçekleşir.

ön enjeksiyon

Ön enjeksiyon aşaması, ana enjeksiyon aşamasında yakıt gruplarının düzgün yanmasını sağlamak için tasarlanmıştır. Ana enjeksiyon aşaması, içten yanmalı motorun tüm çalışma modlarında yakıt karışımının kesintisiz beslenmesini sağlar.

Bu nedenle, yakıt beslemesinin ön aşamasında, ünite enjektörü aşağıdaki şemaya göre çalışır. Eksantrik mili kamı, pistonu aşağı doğru hareket ettiren külbütör koluna mekanik kuvvet aktarır.

Yakıt karışımı, enjektör gövdesinde bulunan kanallardan akmaya başlar. Ayrıca valf, yakıt beslemesinin geçici olarak kesilmesiyle kapanır. Bu, araçta 13 MPa'ya ulaşan yüksek bir basınç oluşturur.

Bu basınç seviyesinde, yay tarafından uygulanan kuvveti yenen iğne, yanıcı karışımın ön enjeksiyonunu gerçekleştirir.

Yakıt ön besleme aşamasının tamamlanması, giriş valfinin açılmasıdır. Yakıt hatta girer, aynı zamanda azalır işletme basıncı... Bu aşamada dizel motor çalışma moduna bağlı olarak bir veya iki araç enjeksiyonu yapılabilir.

Ana enjeksiyon

Ana enjeksiyon aşamasının başlangıcını, ardından pistonun indirilmesi takip eder. Valf kapatıldıktan sonra araç basıncı artmaya devam eder ve 30 MPa'ya ulaşır. Bu basınçta, iğne kaldırılır ve ana yakıt beslemesi yapılır.

Yüksek basınç, yakıtın önemli ölçüde sıkıştırılmasını sağlar ve bunun sonucunda yanma odasına daha fazla yakıt girer. Yanıcı karışımın en büyük hacmi, maksimum motor gücüne ulaşan 220 MPa'lık maksimum olası basınçta sağlanır.

Ana enjeksiyon aşamasının sonu, giriş valfi açıldıktan sonra önceki aşamada olduğu gibi gerçekleşir. Buna yakıt basıncında bir azalma ve püskürtme iğnesinin alçalması eşlik eder.

Ek enjeksiyon

Son aşama, temizlik için kullanılan ek bir enjeksiyondur. partikül filtresi kurum, kurum ve kirden. Ek yakıt beslemesi, ana enjeksiyona benzer bir şemaya göre piston indirildiğinde gerçekleştirilir. Bu aşamada, kural olarak, iki dizel yakıt enjeksiyonu gerçekleştirilir.

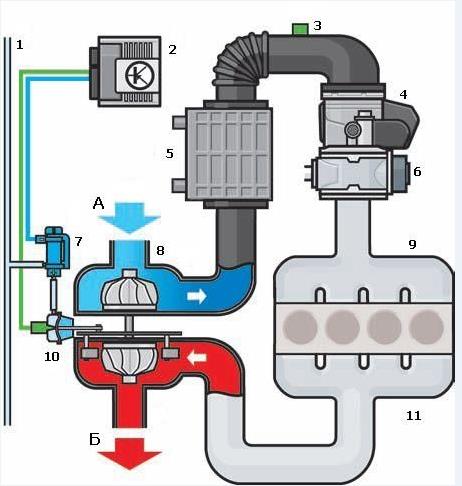

Ünite enjektörleri üç alt sistemden oluşur: düşük basınçlı yakıt beslemesi, yüksek basınçlı yakıt beslemesi, hava beslemesi ve egzoz gazı tahliyesi

Düşük basınçlı yakıt besleme alt sistemi, yüksek basınç pompasına yakıt sağlamak ve yakıtı temizlemek için gereklidir.

Yüksek basınçlı yakıt besleme alt sistemi, yanma odasına yakıt enjeksiyonu için yüksek basınç oluşturmak için kullanılır.

Hava besleme ve egzoz gazı tahliyesi alt sistemi, motor silindirlerine giren havanın temizlenmesi ve egzoz gazlarının silindirlerden boşaltıldıktan sonra temizlenmesi için cihazları içerir.

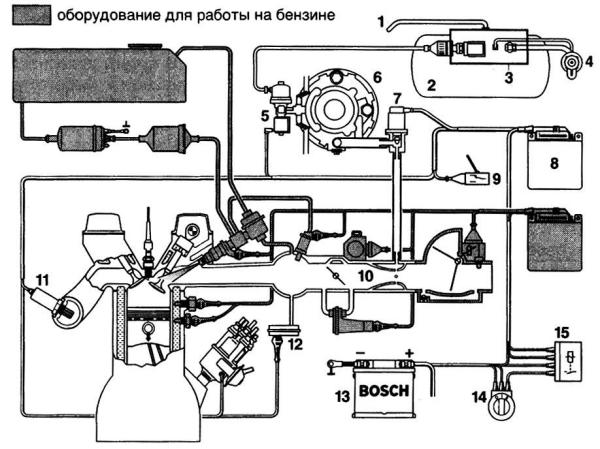

Ünite enjektörlü bir dizel motorun güç kaynağı sisteminin ana bileşenleri şekilde gösterilmiştir:

Pirinç. Birim enjektörlü dizel motor güç sistemi:

1 - yakıt deposu; 2 - yakıt hattı ek ısıtıcı; 3 - yakıt soğutucusu; 4 - yakıt sıcaklık sensörü; 5 - tahliye boru hattındaki kısıtlayıcı valf; 6 - tahliye boru hattı; 7 - yakıt dağıtıcısı; 8 - yüksek basınçlı boru hattı; 9 - pompa enjektörü; 10 - yakıt pompası; on bir - basınç düşürme valfi yakıt besleme hattında; 12 - çek valf; 13 - Yakıt filtresi; 14 - düşük basınçlı boru hattı; 15 - yakıt pompası

Tankta bulunan bir elektrikli yakıt besleme pompası 15, filtreye yakıt sağlar. Çek valf 12, motor durdurulduktan sonra distribütörden 7 ve düşük basınç borusundan 14 gelen yakıtın depoya boşaltılmasını önler.

Yakıt besleme pompası 10, filtreden yakıt almak ve onu yüksek basınç altında ünite enjektörlerine beslemek için kullanılır. Basınç düşürme valfi 11, ünite enjektörlerine sağlanan yakıtın basıncını 8,5 kgf/cm2 içinde tutar. Kısıtlayıcı valf 5, sistemdeki basınç titreşimlerinin azalması sayesinde tahliye hattındaki yakıt basıncını 1 kgf / cm2 seviyesinde tutar. Ünite enjektörlü binek otomobillerin dizellerinin yakıt sistemlerinde ve bazı common rail sistemlerinde yüksek enjeksiyon basıncı nedeniyle yakıt, hasar görmeyecek şekilde ısıtılır. yakıt tankı ve yakıt seviye sensörü, depoya geri gönderilmeden önce soğutulmalıdır. Enjektörlerden dönen yakıt, soğutucudan 3 geçerek soğutma devresine ısı verir. Yakıt sıcaklık sensörü 4 motor kontrol ünitesine bir sinyal üretir.

Filtreden, blok kafasındaki besleme hattına yakıt verilir. Besleme hattında yakıt, yakıt dağıtıcısının (7) iç duvarları boyunca birinci silindire doğru akar. Duvarlardaki deliklerden yakıt, dağıtıcı ile blok kafasının duvarları arasındaki halka şeklindeki boşluğa beslenir.

Yakıt, ünite enjektörlerinden besleme hattına sıkılan ısıtılmış yakıtla karıştırılır. Bu nedenle, aynı sıcaklık elde edilir ve bu nedenle tüm ünite enjektörlerine aynı miktarda yakıt verilir, bu da motorun düzgün çalışmasını sağlar. Distribütör olmadan yakıt, ünite enjektörlerine eşit olmayan bir şekilde akar. Ünite enjektörlerinden besleme hattına sıkılan ısıtılmış yakıt, gelen yakıt tarafından dördüncü silindirden birinci silindire doğru sevk edilecektir. Bu, yakıt sıcaklığının silindir 4'ten silindir 1'e yükselmesine ve ünite enjektörlerine farklı miktarlarda yakıt akmasına neden olur. Bu, motorun dengesiz çalışmasına ve ön silindirler alanında çok yüksek sıcaklıklara neden olur.

14 Numaralı pompa enjektörü, piezoelektrik kontrol valfli

Pompa-meme enjeksiyon sistemi modern sistem dizel motorların yakıt enjeksiyonu. Enjeksiyon sisteminden farklı olarak Ortak demiryolu Bu sistemde, yüksek basınç ve yakıt enjeksiyonu oluşturma işlevleri tek bir cihazda birleştirilir - birim enjektör. Aslında pompa memesi aynı adı taşıyan enjeksiyon sistemini oluşturmaktadır.

Pompa enjektörlerinin kullanılması, motor gücünü artırmaya, yakıt tüketimini, emisyonları azaltmaya izin verir. zararlı maddeler hem de gürültü seviyesi.

Sistem, motorun her silindiri için kendi enjektörüne sahiptir. Ünite enjektörü, karşılık gelen kamlara sahip eksantrik mili tarafından tahrik edilir. Kamlardan gelen kuvvet, külbütör aracılığıyla doğrudan ünite enjektörüne iletilir.

Pompa enjektörü aşağıdaki cihaza sahiptir: piston; kontrol vanası; kapatma pistonu; çek valf; sprey iğnesi. http://systemsauto.ru/feeding/shema_nasos_forsunka.html

Piston, yakıt basıncı oluşturmak için kullanılır. Pistonun öteleme hareketi, eksantrik mili kamlarının dönüşü nedeniyle gerçekleştirilir, geri dönüş hareketi, piston yayından kaynaklanır.

Kontrol valfi, yakıt enjeksiyonunu kontrol etmek için tasarlanmıştır. Aktüatöre bağlı olarak aşağıdaki valf türleri ayırt edilir:

elektromanyetik; piezoelektrik.

Piezoelektrik valf, solenoid valfin yerini almıştır. Piezoelektrik valf hızlı hareket eder. Valfin ana yapısal elemanı valf iğnesidir.

Meme yayı, meme iğnesini yuvaya sabitler.

Yayın kuvveti, gerekirse, yakıt basıncı tarafından desteklenir. Bu işlev, bir çek piston ve bir çek valf vasıtasıyla gerçekleştirilir. Sprey iğnesi sağlamak için tasarlanmıştır direkt enjeksiyon yanma odasına yakıt.

Ünite enjektörleri motor yönetim sistemi tarafından kontrol edilir. Motor kontrol ünitesi, sensör sinyallerine göre pompa enjektör valfini kontrol eder.

Ünite enjektörünün çalışma prensibi

Ünite enjektörünün tasarımı, yakıt-hava karışımının optimum ve verimli oluşumunu sağlar. Bunun için yakıt enjeksiyon işlemi sırasında aşağıdaki aşamalar sağlanır:

ön enjeksiyon; ana enjeksiyon; ek enjeksiyon.

Ana enjeksiyon sırasında karışımın düzgün yanmasını sağlamak için ön enjeksiyon yapılır. Ana enjeksiyon, çeşitli motor çalışma modlarında yüksek kaliteli karışım oluşumu sağlar. Partikül filtresini yenilemek (birikmiş kurumu çıkarmak) için ek bir enjeksiyon yapılır.

Pompa enjektörü aşağıdaki gibi çalışır. Eksantrik mili kamı, pistonu külbütör kolundan aşağı doğru hareket ettirir. Yakıt enjektör kanallarından akar. Valf kapatıldığında, yakıt kesilir. Yakıt basıncı yükselmeye başlar. Basınç 13 MPa'ya ulaştığında, meme iğnesi yay kuvvetini yenerek yükselir ve yakıt önceden enjekte edilir. Valf açıldığında yakıt ön enjeksiyonu durur. Yakıt besleme hattına dökülür. Yakıt basıncı düşer. Motor çalışma koşullarına bağlı olarak bir veya iki ön yakıt enjeksiyonu yapılabilir. Ana enjeksiyon şurada gerçekleştirilir: daha fazla hareket piston aşağı. Vana tekrar kapanır. Yakıt basıncı yükselmeye başlar. Basınç 30 MPa'ya ulaştığında, yay kuvvetini ve yakıt basıncını yenen meme iğnesi yükselir ve ana yakıt enjeksiyonu gerçekleşir. Basınç ne kadar yüksek olursa, yakıt miktarı o kadar fazla sıkıştırılır ve buna bağlı olarak motorun yanma odasına daha fazla püskürtülür. 220 MPa maksimum basınçta, en büyük miktarda yakıt püskürtülür, böylece maksimum motor gücü sağlanır.

Valf açıldığında ana yakıt enjeksiyonu sona erer. Bu, yakıt basıncını düşürür ve meme iğnesini kapatır.

Pistonun aşağı doğru daha fazla hareketi ile ek enjeksiyon gerçekleştirilir. Ünite enjektörünün enjeksiyon sonrası çalışma prensibi, ana enjeksiyonunkine benzer. Genellikle iki ek yakıt enjeksiyonu vardır.

15 Kızdırma bujileri

Dizel motorların soğuk havalarda (+5 ila –30 ° C) çalıştırılmasını kolaylaştırmak için silindirlerdeki hava kızdırma bujileri kullanılarak ısıtılır. Özünde, kızdırma bujileri ön ısıtma cihazlarından biridir.

Kızdırma bujisi, dizel motorun tasarımına bağlı olarak farklı montaj konumlarına sahiptir: girdap odasında (ayrı yanma odasına sahip motorlar); ön odada (ayrı bir yanma odasına sahip motorlar); yanma odasında (entegre yanma odasına sahip motorlar).

Yapısal olarak, bir kızdırma bujisi, koruyucu bir kabuk içine yerleştirilmiş bir kızdırma bujisinden oluşan bir elektrikli ısıtma cihazıdır. İki tip kızdırma bujisi vardır: metal spiralli; seramik.

Seramik kızdırma bujileri, yüksek bir kızdırma sıcaklığına (1350 ° C'ye kadar), metal bir bobinden (2 saniye) daha kısa bir ısınma süresine sahiptir ve buna göre en iyi performans soğuk başlangıç. Kızdırma bujilerinin önde gelen üreticileri şirketlerdir. Bosch, NGK, Lucas... Kızdırma bujileri kullanılarak kontrol edilir röle veya ayrı elektronik kontrol ünitesi... Bu cihazlar, fişlere verilen voltaj miktarını düzenler ve böylece ışımanın gerekli momentini ve sıcaklığını ve ayrıca ısıtma süresini sağlar.

Kızdırma bujileri, motorun çalıştırılması sırasında belirli sıcaklık koşullarında açılır ( anahtarın kontak kilidindeki ilk konumu) tarafından işaret edilen kontrol lambası gösterge tablosunda... Lamba söndükten ve ısınma bittikten sonra motor çalıştırılır ( anahtarın kontak kilidindeki ikinci konumu). Modern dizel motorlarda, kızdırma bujileri, ön (önceden çalıştırma) parıltıya ek olarak, motoru çalıştırdıktan sonra ek ışıma... Karışımın soğuk bir motorda yanması sırasında gürültüyü azaltmak ve ayrıca azaltmak için ek ısıtma üretilir. zararlı emisyonlar atmosferde. Ek ısıtma aşaması yaklaşık 3 dakika sürer ve soğutma sıvısı 20-30 °C sıcaklığa ulaştığında sona erer.

16) Enflasyonun amacı, mevcut sistemlerşişirme, mekanik bir tahrikle şişirme!

Aspirasyon - emme basıncını artırarak içten yanmalı motora sağlanan yanıcı karışımın taze şarj miktarını arttırmak. Süper şarj genellikle motorun kütlesini ve boyutlarını artırmadan gücü (%20-45 oranında) artırmak ve ayrıca yüksek irtifa koşullarında güçteki düşüşü telafi etmek için kullanılır. Egzoz gazlarının toksisitesini ve dumanını azaltmak için "kalite kontrol" ile süper şarj kullanılabilir. Agrega süper şarjı, bir kompresör, turboşarj veya kombinasyon halinde gerçekleştirilir. En yaygın olanı, egzoz gazlarının enerjisinin kullanıldığı tahrik için bir turboşarj yardımıyla süper şarjdır.

Agrega süperşarjı, hemen hemen tüm ulaşım dizel motorlarında (gemi, dizel, traktör) kullanılmaktadır. Basınçlandırma açık karbüratörlü motorlar patlama olayı ile sınırlıdır. Toplam süper şarjın ana dezavantajları şunları içerir:

gazların basınç ve sıcaklığındaki artış nedeniyle motorun mekanik ve termal stresinde bir artış;

verimlilikte azalma;

tasarımın karmaşıklığı.

Agregasız süper şarj şunları içerir:

boru hatlarındaki salınım olayları nedeniyle etkinin elde edildiği dinamik (önceden atalet, rezonans, akustik olarak adlandırılır);

pistonlu uçak motorlarında hesaplanandan daha yüksek yüksekliklerde ve 500 km / s üzerindeki hızlarda kullanılan yüksek hız;

Yakıtın veya gelen havada düşük kaynama noktasına ve yüksek buharlaşma ısısına sahip herhangi bir yanıcı sıvının buharlaştırılmasıyla elde edilen soğutma.

Dinamik süper şarj, boru hatlarının tasarımında önemsiz değişikliklerle birlikte, motor hızında çok çeşitli değişikliklere kadar doldurma faktöründe bir artışa yol açan içten yanmalı nakliye motorlarında giderek daha yaygın hale geliyor. Takviye sırasındaki artış, çevrimsel yakıt beslemesinde eşzamanlı bir artış olması durumunda, dizel motorun enerji göstergeleri açısından güçlendirilmesini veya gücü korurken (aynı çevrimsel yakıt beslemesi ile) ekonomik göstergeleri iyileştirmeyi mümkün kılar. Dinamik boost, zayıf karışımlar üzerinde çalışırken daha düşük termal koşullar nedeniyle silindir-piston grubu parçalarının dayanıklılığını artırır.

Birkaç basınçlandırma sistemi vardır. Her şeyden önce, egzoz gazlarının enerjisinin kullanımı yoluyla en yaygın tür - turboşarj - basınçlandırmayı içermelidirler (Şekil A). Bu tip aşırı şarj aşağıda daha ayrıntılı olarak tartışılacaktır.

İkinci süper şarj seçeneği, bir süper şarj cihazından süper şarj oluyor - sözde SUPERCHARGER. Açık modern motorlar bu şema, süper şarj tasarımının karmaşıklığı ve güvenilirliğinin olmaması nedeniyle nadiren kullanılır. Turbo şarja göre avantajı, düşük modlarda daha yüksek bir takviye basıncının yanı sıra "turbo gecikmesi", yani. gaz kelebeği valfinin keskin bir açılışında gücün karakteristik "düşüş". Bu, tahrik süper şarj cihazının uygulama alanını belirler - esas olarak çok yüksek hızlı olmayan motorlarda (FORD, GM), ancak son yıllarda bunları yüksek hızlı motorlarda (MERCEDES) kullanma eğilimi olmuştur.

MAZDA araçlarının dizel motorlarına, dönen rotor kanallarında yayılan basınç ve vakum dalgalarının etkileşimi nedeniyle basınç sağlayan bir COMPREX dalga basınç eşanjörü monte edilmiştir. Bu tip süper şarj, diğer süper şarj sistemlerinden daha yüksek bir destek elde etmenizi sağlar, ancak tasarımın karmaşıklığı nedeniyle henüz yaygınlaşmamıştır.

17) turboşarj, kapalı ve çalışma prensibi

Turboşarj tabanı

Bir motorun turboşarj sisteminin kalbi ve aynı zamanda en karmaşık öğesi turboşarjdır. Bir turboşarjın çalışma prensibi, egzoz gazlarında kalan enerjinin atmosfere gitmemesi, motora giren havanın basıncını ve yoğunluğunu arttırmaya gitmesidir.

Motordan çıkan egzoz gazları, egzoz manifoldu aracılığıyla türbin gövdesine (sıcak salyangoz) girer. Gaz basıncı ve gazların termal enerjisi türbin çarkını (sıcak çark) döndürür ve bu da kompresör çarkını (soğuk çark) döndürür. Egzoz gazları daha sonra atmosfere boşaltılır.

Kompresör çarkı döndüğünde hava filtresinden hava çeker. Kompresör tekerlek kanatları havayı hızlandırır ve havanın sıkıştırıldığı ve havanın sıkıştırıldığı kompresör kasasına (soğuk kıvrım) iter. Emme manifoldu motor. Kompresörden çıkan hava sadece yüksek kan basıncı, aynı zamanda dolumu ve dolayısıyla motor gücünü olumsuz etkileyen şarj yoğunluğunu azaltan bir sıcaklık. Bu nedenle birçok turboşarjlı motorda hava yoğunluğunu arttırmak ve buna bağlı olarak silindirlerin dolumunu iyileştirmek için intercooler kullanılır. Bunu yapmak için kompresörden sonra hava, soğutma sisteminin radyatörünün yanına monte edilmiş özel bir "havadan havaya" radyatöre yönlendirilir.

18) elektronik turboşarj kontrol devresi

vakum hattı

motor kontrol ünitesi

takviye basıncı ve emme havası sıcaklık sensörleri

jikle kontrol ünitesi

ara soğutucu

EGR valfi

boost basınç sınırlama valfi

turboşarj

Emme manifoldu

kılavuz kanatların vakum tahriki

egzoz manifoldu

bir - hava

B - egzoz gazları

19. DEĞİŞKEN TÜRBİN GEOMETRİ TURBOŞARJ (VGT).

VGT (Değişken Geometrili Türbin), egzoz gazı akımının enerjisini kullanan özel bir turboşarj türüdür. Aşağıdaki grafik gösteriyor karşılaştırmalı özellikler geleneksel bir turboşarj ve bir VGT turboşarj ile donatılmış araçların hız yetenekleri. Maksimum hız: VGT artırmanıza izin verir azami hız%4,1 oranında.

Hızlanma süresi: Geleneksel bir VGT ile karşılaştırıldığında, 0 km/s'den 100 km/s'ye hızlanma süresi %15,1 oranında azalır.

Hızlanma sırasında hızlanma süresi: Bu özellik, sürüş sırasında ani hızlanma sırasında (60 km/s'den 100 km/s'ye) aracın yeteneklerini gösterir. Ne kadar küçük olursa, performans o kadar iyi olur.

ÇALIŞMA PRENSİBİ

Ne zaman çalışıyor düşük devir motor

Motor düşük devirlerde çalışırken, egzoz gazlarının miktarı nispeten küçüktür, akışlarının enerjisi küçüktür ve geleneksel bir turboşarjda önemli bir turboşarj etkisi yoktur ve bir VGT turboşarjında egzoz gazlarının geçme olasılığı vardır. akış hızının ve enerjisinin önemli ölçüde artması nedeniyle deliğin daha dar bir bölümünden. Sonuç olarak, VGT sistemi motorun düşük devir performansını iyileştirir.

Düşük motor devirlerinde çalışma prensibi

Bu tasarım, özü, hava daralmış bir bölümden ("A" noktası) aktığında, akış hızının artması ve basıncın düşmesi olan Venturi tüpünün prensibini kullanır. Delik çapı azaldıkça, akış hızı orantılı olarak artacaktır (denklemlere bakınız).

Yüksek motor devirlerinde çalışma

Yüksek motor hızlarında, egzoz gazı akımının enerjisi, türbini döndürmek için gerekli kuvveti oluşturmaya yetecek kadar yüksektir. Bu durumda, geçiş kanalının enine kesiti artar ve egzoz gazı akışının tamamı türbine koşarken, egzoz yolunun pompalama direnci azalır. Motor gücü, giriş havası hacmine bağlı olacaktır.

VGT sistem kontrolü

VGT sisteminin kontrol sinyali, hız sensörlerinden gelen sinyallerin analizine dayalı olarak üretilir. krank mili(CV), gaz pedalı konumu, atmosfer basıncı, takviye basıncı, soğutma sıvısı (soğutma sıvısı) sıcaklığı, emme havası sıcaklığı ve debriyaj kavrama sinyali.

Bu durumda ECU, motor devrine ve püskürtülen yakıt miktarına bağlı olarak aracın sürüş koşullarını ve gerekli takviye basıncını belirler. Daha sonra ECU çıkışları selenoid vana belirtilen parametrelerle 3 00 Hz frekanslı ilgili sinyal. Bu sistem, herhangi bir hızda verimli motor çalışmasını sürdürmenizi sağlar.

Takviye basıncı sensörünün ayrıca emme manifoldundaki gerçek hava basıncını ölçmek ve takviye basıncı kontrol sistemine (ECU aracılığıyla) geri bildirim sağlamak üzere tasarlandığına dikkat edilmelidir. Bu geri bildirim, hassas kontrole katkıda bulunur.

VGT sisteminin çalışma olasılığını dışlayan koşullar

1. Motor hızı 700 rpm'nin altında

2. Soğutma suyu sıcaklığı 0°'ye düştü

3. EGR sisteminin herhangi bir parçasında hasar

4. VTG aktüatör sisteminin gövdesinde hasar

5. Arızalı takviye basınç sensörü

6. Hava akış sensöründe (MAF) hasar

7. Gaz kelebeği valfinde hasar

8. Gaz pedalı konum sensörünün arızası

Bu koşullardan en az biri mevcutsa, ECU, VTG sistemini kontrol etmeyi durdurur.

20. Egzoz gazlarının zehirliliğini azaltmak için ek önlemler

Yakıtın buharlaşması ve eksik yanması sonucu motor egzoz gazlarının bileşimine giren toksik bileşenlerin atmosfere emisyon seviyesini azaltmak ve ayrıca motor veriminin verimliliğini korumak ve yakıt tüketimini azaltmak için, modern arabalar bir dizi ile donatılmış özel sistemler topluca motor yönetimi ve emisyon kontrol sistemleri olarak adlandırılabilir. En yaygın sistemleri ele alalım:

1. Yakıt dozaj kontrolü.

Karışımın bileşimi üzerindeki kontrol, yakıt besleme kontrol sistemleri tarafından gerçekleştirilir.

Fazla hava oranı λ = 0.9 ile motor maksimum güç ve torkta çalışır.

λ = 1.1 katsayılı karışımlarla çalışırken optimum verimlilik ve minimum CO ve CH emisyonları elde edilir. Ancak egzoz gazlarındaki nitrojen oksit içeriği maksimumdadır.

Motoru modunda çalıştırmak için boşta hareket karışımın bileşimi, λ = 0.9 - 1.05 katsayısı ile karakterize edilmelidir.

Zorunlu rölanti modu (motor freni), silindirlere yakıt beslemesini tamamen kapatmanıza izin verir. Toksik emisyonlar olmayacak.

2. Egzoz gazlarının devridaimi.

Egzoz gazlarının bir kısmının tekrar yanma odasına yönlendirilmesi (devridaim) nitrojen oksit oluşumunu ve yakıt tüketimini azaltmak için karışımın yanma sıcaklığını düşürmek için kullanılır. Ancak bu aynı zamanda motor gücünü de azaltır.

Egzoz gazı devridaimi ( EGR sistemi) iki şekilde gerçekleştirilir: 1) valf zamanlama kontrolü ve esas olarak valf örtüşmesi ile sağlanan dahili devridaim; 2) egzoz gazlarının egzoz manifoldunun çıkışında alındığı ve valf sistemi aracılığıyla yanma odasına geri gönderildiği harici devridaim.

3. Motor karterinin havalandırılması.

Karter gazlarının toksisitesi egzoz gazlarından çok daha fazla olduğundan, atmosfere salınmaları yasaktır. Motor çalışırken, karter gazları karter havalandırma sistemi tarafından motor giriş kanalına atlanır, burada çalışma gazları ile karışır ve emme strokunda sonraki yanma için silindire girer.

4. Egzoz gazlarının termal yanması.

Motor silindirinde yanmayan egzoz gazı bileşenlerinin art yanması, yanma reaksiyonunun devam etmesi için gerekli olan özel bir süper şarj cihazı tarafından ek havanın sağlandığı egzoz sisteminde meydana gelir.

Katalitik egzoz gazı temizleme sistemlerinin geliştirilmesiyle, termal art yakma artık eskisi kadar yaygın olarak kullanılmamaktadır.

5. Katalitik art yanma.

Egzoz gazı bileşenlerinin yanması özel bir cihazda gerçekleşir - bir katalitik konvertör. Katalitik konvertör egzoz sistemine monte edilmiştir ve aracın gövdesinin altında bulunur. Katalitik konvertör gövdesi, katalitik bir malzeme (metaller - Pt, Rh, Rd) ile kaplanmış seramik bir bloğa sahiptir.

Oksidasyon tipi nötrleştiriciler, zayıf karışımlarda artık oksijen kullanarak veya sisteme ek hava sağlayarak CO ve CH'yi oksitler.

İndirgen tip nötrleştiriciler NOx'i zararsız nitrojene indirger.

İki bileşenli nötrleştiriciler, oksidasyon ve indirgeme nötrleştirici türlerini birleştirir.

λ - problu üç yollu katalizörler (seçici katalitik konvertörler), açık ara en yaygın ve etkili egzoz gazı arıtma sistemidir. Bu sistemin oksijen sensörü (λ - probu), yanıcı karışımdaki havanın yakıta oranını hesaplamak için kullanılır.

6. Geri beslemeli sistemler (λ - düzenleme).

Bu sistem egzoz gazlarındaki zararlı maddelerin %96'sına kadarını nötralize eder. Sistem iki oksijen sensörü kullanır. Bir sensör katalitik konvertörün önüne, diğeri ondan sonra monte edilmiştir. Sensörler, yakıt yönetim sistemi aracılığıyla egzoz gazlarındaki serbest oksijen miktarını ölçerek kompozisyonu etkiler. hava-yakıt karışımı motor silindirlerine girmek. Egzoz gazlarının bir nötrleştirici tarafından uygun şekilde temizlenmesini sağlamak için, motor "pencere" olarak adlandırılan dar bir λ = 1 ± 0.005 değer aralığında çalışmalıdır. katalitik dönüştürücü.

21. Hidrolik olarak kontrol edilen bir kavrama ile sürekli değişken valf zamanlaması sisteminin şeması. Ayarlanabilir valf zamanlaması.

Değişken valf zamanlama sistemi (yaygın olarak kabul edilen uluslararası isim Değişken Valf Zamanlaması, VVT), motor çalışma modlarına bağlı olarak gaz dağıtım mekanizmasının parametrelerini düzenlemek için tasarlanmıştır. Bu sistemin kullanımı, artan motor gücü ve torku, yakıt verimliliği ve azaltılmış emisyonlar sağlar.

Gaz dağıtım mekanizmasının ayarlanabilir parametreleri şunları içerir:

Vanaların açılma (kapanma) anı;

Valf açma süresi;

Valf kaldırma.

Birlikte, bu parametreler valf zamanlamasını oluşturur - krank milinin "ölü" noktalara göre dönme açısı ile ifade edilen emme ve egzoz vuruşlarının süresi. Valf zamanlaması, valfe etki eden eksantrik mili kamının şekli ile belirlenir.

Farklı motor çalışma modları, farklı valf zamanlaması gerektirir. Bu nedenle, düşük motor devirlerinde, valf zamanlaması minimum bir süreye ("dar" fazlar) sahip olmalıdır. Yüksek devirlerde ise supap zamanlaması mümkün olduğunca geniş olmalı ve aynı zamanda emme ve egzoz stroklarının örtüşmesini sağlamalıdır (doğal egzoz gazı devridaimi).

Eksantrik mili kamı belirli bir şekle sahiptir ve aynı anda dar ve geniş valf zamanlaması sağlayamaz. Pratikte, kam şekli, düşük devirde yüksek tork ile yüksek devirde yüksek güç arasında bir uzlaşmadır. Bu çelişki, değişken valf zamanlama sistemi tarafından çözülür.

Gaz dağıtım mekanizmasının ayarlanabilir parametrelerine bağlı olarak, aşağıdaki değişken valf zamanlaması yöntemleri ayırt edilir:

eksantrik milini döndürmek;

farklı profillere sahip kamların kullanımı;

valf kaldırmasında değişiklik.

En yaygın olanı, eksantrik mili dönüşü kullanan değişken valf zamanlama sistemleridir:

BMW'den VANOS (Çift VANOS);

VVT-i (Çift VVT-i), Toyota'nın zekasına sahip Değişken Valf Zamanlaması;

VVT, Volkswagen'den Değişken Valf Zamanlaması;

VTC, Honda'dan Değişken Zamanlama Kontrolü;

CVVT, Hyundai, Kia, Volvo, General Motors'dan Sürekli Değişken Valf Zamanlaması;

VCP, Renault'dan Değişken Kam Fazları.

Bu sistemlerin çalışma prensibi, eksantrik milinin dönüş yönünde dönmesine dayanır, bu da valflerin başlangıç konumuna göre erken açılmasını sağlar.

Bu tipteki değişken valf zamanlama sistemi aşağıdakilere sahiptir: Genel düzenleme:

Hidrolik debriyaj;

Kontrol sistemi.

Hidrolik olarak çalıştırılan debriyaj (faz kaydırıcının ortak adı) eksantrik milini doğrudan döndürür. Debriyaj, bir eksantrik miline bağlı bir rotor ve bir eksantrik mili tahrik kasnağı olan bir mahfazadan oluşur. Rotor ve gövde arasında, kanallardan motor yağının beslendiği boşluklar vardır. Bir boşluğu yağla doldurmak, rotorun mahfazaya göre dönmesini ve buna göre eksantrik milini belirli bir açıyla döndürmesini sağlar.

Hidrolik debriyajın çoğu emme eksantrik miline monte edilmiştir. Kontrol parametrelerini bireysel tasarımlarda genişletmek için, emme ve egzoz eksantrik millerine kaplinler monte edilmiştir.

Kontrol sistemi, hidrolik debriyaj çalışmasının otomatik olarak düzenlenmesini sağlar. Yapısal olarak, giriş sensörlerini içerir, elektronik birim kontrol ve yürütme cihazları. Pozisyonu değerlendirmek için kontrol sisteminde salon sensörleri kullanılır. eksantrik milleri, motor yönetim sisteminin diğer sensörlerinin yanı sıra: krank mili hızı, soğutma suyu sıcaklığı, hava kütlesi ölçer. Motor kontrol ünitesi, sensörlerden gelen sinyalleri alır ve bir aktüatör - bir elektro-hidrolik valf - üzerinde kontrol eylemleri üretir. Dağıtıcı bir solenoid valftir ve motorun çalışma koşullarına bağlı olarak hidrolik debriyajdan yağ beslemesi sağlar.

Değişken valf zamanlama sistemi, kural olarak aşağıdaki modlarda çalışmayı sağlar:

Rölantide (minimum krank mili hızı);

Maksimum tork.

22. Valf kaldırmasını değiştirmek için sistem

Mekanik tahrikin temsilcisi, üzerinde kullanılan Valvetronic sistemidir. BMW arabaları emme valflerinin kaldırılmasını kontrol eden ve silindirlere giren çalışma karışımını dağıtan, bu da Euro-4 standartlarını karşılarken ve enjeksiyon sistemini emme manifolduna tutarken motorun verimini güç kaybetmeden artırmayı mümkün kılar. Valf strokunu değiştirerek yüksek frekans krank milinin dönüşü, silindirin en iyi şekilde havalandırılmasını ve bir yakıt-hava karışımı ile doldurulmasını sağlar. Minimum krank mili hızında, valf hareketi minimumdur. Bu, valf çakışmasının etkisini azaltır, böylece yakıt tüketimini minimumda tutar. Krank mili hızındaki bir artışla, valf açıklığı artar. Aynı zamanda silindirin içindeki gaz akışlarına karşı direnç azalır, silindirin hava-yakıt karışımı ile boşaltılıp doldurulma hızı artar. Ek olarak, atalet etkisinin etkisi artar. Silindir içindeki hava-yakıt karışımı, valfler tarafından çok daha yüksek bir basınçta kilitlenir, yoğunluğu minimum krank mili hızından daha yüksektir. Değişken valf hareketi nedeniyle, düşük valf hareketinde düşük direnç nedeniyle geleneksel bir valf tahrikine göre sürtünme kayıpları azalır.

Valvetronic BMW motorunun giriş valflerini kaldırmak için kontrol sisteminin şeması:

1 - kol yayı; 2 - elektrik motoru; 3 - sonsuz dişli çark; 4 - eksantrik kontrol mili; 5 - bir eksantrik mili; 6 - makara destekli kol; 7 - rocker; 8 - valf.

Eksantrik mili 5 ile aksa bağlı olan her bir emme valfi çifti 8 arasına ilave bir kol 6 yerleştirilir. Elektrik motoru (2) bir sonsuz dişli vasıtasıyla, eksantrik kontrol milini (4) belirlenen bir açıyla döndürür. elektronik sistem yönetmek. Valfler, bir yanda valf tarafından diğer yanda hidrolik itici tarafından desteklenen külbütör kollarına etki ederken, makaralı rulmanlı kollar 6 tarafından doğrudan açılır. Kollar 6 helezon yaylar 1 vasıtasıyla eksantrik mili kamına karşı bastırılır. Sürtünme kayıplarını azaltmak için, bir makara desteği ve külbütör kolu ile kolun akslarına iğneli rulmanlar monte edilmiştir. Eksantrik milini döndürürken, eksantrik kol 6 üzerinde hareket eder ve belirli bir açıyla döndürür. Elektrik motoru, eksantrik mili hareket ettirerek ara manivela kolunu arttırır veya azaltır, böylece motor yüküne göre emme valfi hareketini uzatır veya kısaltır. Eksantrik iticinin eksenini yerinden oynattığı düşünüldüğünde, elektrikli sürücü, bu, dönüş açısını doğrusal olmayan şekilde ayarlamanıza ve her motor için ayrı ayrı programlamanıza olanak tanır.

Valf kaldırmasındaki değişiklik, valf üzerindeki külbütör vasıtasıyla hareket eden eksantrik mili kamının yüksekliği değiştirilerek gerçekleştirilebilir. "VTEC-System" adı verilen bu çözüm Honda tarafından kullanılmaktadır. VTEC kısaltması, Değişken Valf Zamanlaması ve Kaldırma Elektronik Kontrolü anlamına gelir. Anahtarlama mekanizması, külbütör kollarının eksenine monte edilmiştir. Bu sistem, krank milinin hızına (yüksek veya düşük) bağlı olarak valf strokunu değiştirmenize ve ayrıca silindirleri işten kapatmanıza olanak tanır. eksantrik mili, küçük yükseklikteki 3 iki kamın yanı sıra, her silindirin valflerini artan bir strok ve açılma süresi ile tahrik etmek için bunların ortasında büyük bir kam 6'ya sahiptir. Özel bir yay cihazı 9 tarafından desteklenen ek bir külbütör kolu 7 üzerinde yüksek yükseklikte bir kam hareket eder. Eksantrik mili ekseninin içinde, iki parçadan oluşan kilitleme pistonuna yağ beslemek için bir kanal 2 vardır. Sistem parçalarına yağ beslemesi, eksantrik mili içinde yapılmış bir kanal vasıtasıyla gerçekleştirilir. Gerekli basıncı oluşturmak için ek bir yağ pompası ana petrol hattı tarafından desteklenmektedir. Kilitleme pistonu, yağ basıncı altında hareket edebilen ve ek külbütör kolunu (7) ana külbütör kollarına (4) bağlayabilen iki pistondan oluşur. ana külbütör kollarına (4) bağlı olan kol 7, valfleri büyük miktarda açar ve hava-yakıt karışımının tedarik süresini arttırır. Yağ beslemesi kesildiğinde, yayın etkisi altındaki kapama pistonu orijinal durumuna geri döner ve ek külbütör ana kollardan ayrılır.

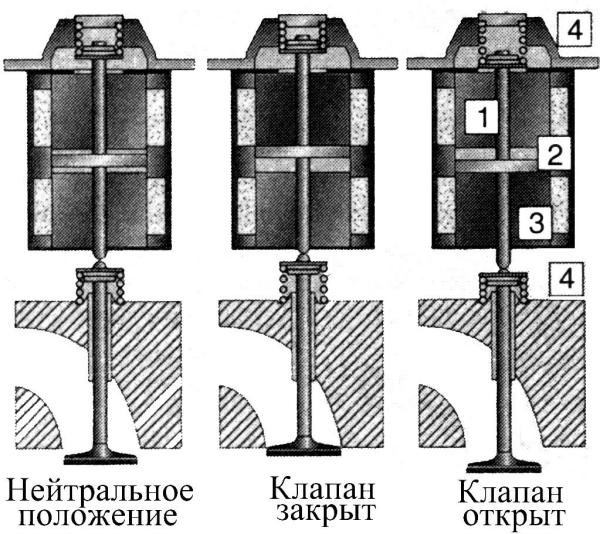

23. Elektromekanik valf tahriki

Elektromanyetik valf aktüatörü EVA (Elektromanyetik Valf Aktüatörü) kullanılarak valf sayısını artırmadan, emme fazını uzatmadan ve valf kaldırmasını artırmadan silindir dolumunda iyileştirme sağlanabilir. Bu tür sistemler şu anda hem Avrupa'da hem de ABD'de yoğun bir şekilde geliştirilmektedir.

Solenoid valf aktüatörü, onu son konumlarında tutan iki solenoid arasına yerleştirilmiş yay yüklü bir valftir: kapalı veya tamamen açık. Özel bir sensör, kontrol ünitesine mevcut valf konumu hakkında bilgi sağlar. Bu, eyere iniş sırasında hızını minimuma indirmek için gereklidir.

Sistemin prensibi şekilde gösterilmiştir. Bu sistemin çalışma şemasından da görülebileceği gibi, valf kontrol sistemi, her valf için elektromıknatıslarla değiştirilen kendi tahrikine sahip bir eksantrik milinden tamamen yoksundur.

Pirinç. Elektromekanik valf tahriki:

1 - valf açma solenoidi; 2 - çapa; 3 - valf kapatma solenoidi; 4 - valf yayı

Solenoid armatür, valfi açmak ve kapatmak için iki yay ile bir kombinasyon oluşturur. Elektromıknatıslara elektrik akımı verilmediğinde, valf ve elektromıknatıs yayları valfi orta konumda tutar, valf hareketinin yarısına tekabül ederken, yarı açıkken motor krank milini ilk aşamada kranklamayı kolaylaştırır başlatma. İstenilen hıza ulaşıldığında kontrol ünitesinden bir sinyal gönderilir ve üst açılış elektromıknatısına bir sinyal verilir. elektrik, vana kapanır. Aynı zamanda yakıt püskürtülür.

№24. Hidrolik tahrik vanalar

Başvuru elektromanyetik sürücü valfleri açmak için çok fazla elektrik gerekir, bu nedenle Alman motor üreticileri valfleri hidrolik kullanarak açmayı ve hidroliği elektrik kullanarak kontrol etmeyi önerir. Diğer valf açma tiplerinden farklı olarak, bir elektro-hidrolik valf tahrikinin kullanılması, yalnızca eksantrik milini ve gaz kelebeği valfini değil, aynı zamanda valf yaylarını da ortadan kaldırır. Bu tip valfleri kullanırken, basit açma ve kapama valfleri ve valf hareketi ile birlikte valf zamanlamasını ve bunların çalışmasını her silindir için bağımsız olarak değiştirmek, böylece yakıt tüketimini ve egzoz gazlarındaki zehirli madde emisyonunu azaltmak ve motorun artmasını sağlamak mümkündür. güç.

Elektro-hidrolik valf tahrikinin şeması:

1 - yüksek basınç pompası; 2 - yüksek basınç hattı (50 ... 200 kgf / cm2); 3 - yüksek basınç kontrol valfi; 4 - kontrol basınç hattı (5 ... 20 kgf / cm2); 5 - elektro-hidrolik valf kaldırma bloğu; 6 - valf kaldırma regülatörü; 7 - alçak basınç hattındaki solenoid valf; 8 - alçak basınç hattı (5 kgf / cm2'den az); 9 - gaz dağıtım mekanizmasının valfi; 10 – yüksek basınç hattında elektromanyetik valf; 11 - silindir; 12 - piston.

Sistemin prensibi aşağıdaki gibidir. Yüksek basınç pompası sistemde 200 kgf/cm2'ye kadar yağ basıncı oluşturur. Solenoid basınç düşürme valfi 3, yüksek basınç hattındaki basıncı kontrol ünitesinden gelen sinyale göre krank mili hızına, yüküne, sıcaklığına vb. bağlı olarak 50 ... 200 kgf/cm2 aralığında düzenler. Bu valf regüle eder. hemen tüm valfler için aynı anda valf kaldırmasının değişken stroku. Solenoid valfe (10) voltaj uygulanırsa açılır ve yüksek basınç hattından gelen yağ silindire pistonun üstünden girer. Düşük basınç hattındaki 7 solenoid valf, enerjilenmediğinden bu sırada kapalıdır. Gaz dağıtım mekanizmasının valfine etki eden piston onu aşağı doğru hareket ettirir ve böylece valf açılır. Motor çalışma moduna bağlı olarak, valf kaldırma regülatörü 6 tetiklenir ve aynı anda tüm valflerin iniş hızı değiştirilir. Valf zamanlamasındaki değişiklik, yüksek basınç hattı 10 üzerindeki solenoid valfe voltaj uygulandığında zaman değiştiğinde meydana gelir.

Selenoid valfin (10) enerjisi kesildiğinde ve yüksek basınç hattından gelen yağ, pistonun altından silindire girer. Gaz dağıtım mekanizmasının valfine etki eden piston onu yukarı doğru hareket ettirir ve böylece valf kapanır. Pistonun üstündeki boşluktan gelen yağ, düşük basınç hattına beslenir ve ardından pompaya geri beslenir.

Vana açma kuvvetini arttırmak ve aynı zamanda uzun vana açma stroku ile enerji tüketimini azaltmak için iki parçalı pistonlar kullanılmaktadır. Yaklaşık 100 kgf / cm2 ortalama basınç ve nispeten kısa tepki süresi ile tam valf stroku 1 mm'dir ve iniş hızı 0,05 ila 0,5 m / s arasındadır.

Elektro-hidrolik valf tahriki, motor yağı sirkülasyon sistemine bağlıdır. Motor yağlama sistemi için ortak olan yağ karteri, motor yağlama sistemine yağ beslemek için yağ pompası ve yüksek basınç valfi tahrik pompası, yağ filtresi ve blok kafasından yağ boşaltma hattıdır. Kullanılan yağ için aynı ortak sistem yağlama ve valf tahrikleri, uzun süreli çalışma ve viskozite özellikleri için yüksek kalite gereksinimlerine tabidir. Bu nedenle yağlama sistemi 0W40 yağ ile doldurulmalıdır. Motor çalışırken viskoziteyi izlemek için, viskozite kaybı hakkında bir sinyal gönderen özel bir sensör sağlanmıştır.

Elektro-hidrolik valf kaldırma üniteleri birbirinden bağımsız olarak kurulabilir ve monte edilebilir. Büyük bir doğrulukla yapılmış bloğun düz yüzeyi, blok ile motor gövdesi arasındaki bağlantının gerekli hidrolik sıkılığını sağlar.

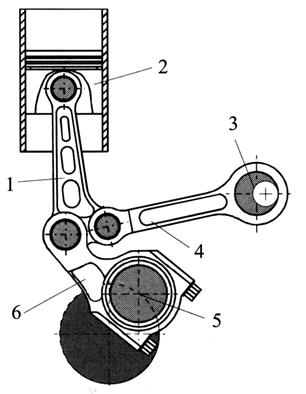

25. Yakıt-hava karışımının sıkıştırma oranını değiştirme sistemleri. Çeşitli yollar silindirlerin kapatılması.

Bir içten yanmalı motorun sıkıştırma oranı, verimlilikle yakından ilişkilidir. Benzinli motorlarda sıkıştırma oranı vuruntulu yanma bölgesi ile sınırlıdır. Bu kısıtlamalar, motorun tam yükte çalışması için özellikle önemlidir, kısmi yüklerde ise yüksek sıkıştırma oranı vuruntu tehlikesi oluşturmaz. Motor gücünü artırmak ve verimliliği artırmak için sıkıştırma oranının düşürülmesi arzu edilir, ancak sıkıştırma oranı tüm motor çalışma aralıkları için düşükse, bu kısmi yüklerde güçte bir azalmaya ve yakıt tüketiminde bir artışa yol açacaktır. Bu durumda, kural olarak, sıkıştırma oranının değerleri, motorların en ekonomik performansının elde edildiği değerlerden çok daha düşük seçilir. Açıkça motorların verimliliğini kötüleştiren bu, özellikle kısmi yüklerde çalışırken belirgindir. Bu arada, silindirlerin yanıcı bir karışımla doldurulmasında bir azalma, nispi artık gaz miktarında bir artış, parçaların sıcaklığında bir azalma vb. motorun ekonomisini iyileştirmek ve gücünü artırmak için kısmi yüklerde sıkıştırma oranını artırma fırsatları yaratır. Şekilde gösterilen en yaygın değişken sıkıştırmalı motor seçeneklerinden biri olan bu ödünleşimi ele almak için değişken sıkıştırmalı motor seçenekleri geliştirilmektedir.

Kısmi yüklerde, ek bağlantı çubuğu (4) aşırı alt konumu kaplar ve çalışma pistonu strokunun alanını yükseltir. Sıkıştırma oranı maksimumdur. Yüksek yüklerde, şaft 3 üzerindeki eksantrik, ek bağlantı çubuğunun 4 üst kafasının aksını yükseltir. Bu, pistonun üzerindeki boşluğu arttırır ve sıkıştırma oranını azaltır.

Motorun silindirleri ve blok başı, klasik motorlarda olduğu gibi ayrı ayrı değil monoblok yani tek blok olarak yapılmıştır. Ayrı bir blok ayrıca bir karter ve bir biyel-piston grubudur. Monoblok karter içinde hareket ettirilebilir. Bu durumda, monoblokun sol tarafı, blokta bulunan ve menteşe görevi gören bir aks (1) üzerinde durmaktadır, sağ taraf, bir eksantrik mil (4) tarafından kontrol edilen bir bağlantı çubuğu (3) kullanılarak yükseltilebilir veya alçaltılabilir.

Monoblok ve karterin sızdırmazlığı için oluklu mukavva Kauçuk örtü 2. Sıkıştırma oranı, sabit piston stroklu bir hidrolik tahrik vasıtasıyla monoblok kartere göre yatırıldığında değişir. Monoblokun dikeyden sapması, yanma odasının hacminde bir artışa yol açar ve bu da sıkıştırma oranında bir azalmaya neden olur.

Eğim açısı azaldıkça sıkıştırma oranı artar. Monoblokun dikey eksenden maksimum sapması %4'tür.

Minimum krank mili dönüş hızında ve yakıt beslemesinin sıfırlanmasında ve ayrıca düşük yüklerde, monoblok yanma odasının hacminin minimum olduğu en düşük konumu kaplar (sıkıştırma oranı - 14). Takviye sistemi kapatılır ve hava doğrudan motora girer.

Yük altında, eksantrik milin dönmesi nedeniyle, biyel kolu monobloku yana saptırır ve yanma odasının hacmi artar (sıkıştırma oranı - 8). Bu durumda, debriyaj süper şarj cihazına geçer ve aşırı basınç altında hava motora akmaya başlar. Optimum sıkıştırma oranı, elektronik sistem kontrol ünitesi tarafından krank mili hızı, yük, yakıt türü ve diğer parametreler dikkate alınarak hesaplanır.

Sıkıştırma oranındaki değişikliklere hızlı bir şekilde yanıt verme ihtiyacı nedeniyle bu motor maksimum 2,8 kgf / cm2 takviye basıncı ile ara hava soğutmalı mekanik süper şarj lehine turboşarjı terk etmek gerekiyordu.

Geliştirilen motorun yakıt tüketimi, diğer motora göre %30 daha azdır. geleneksel motor aynı hacimde ve egzoz gazlarının toksisite göstergeleri mevcut standartlara uygundur.

Silindirleri kapatmanın ana yolları: rölanti silindirlerinin değişken bir kısma derecesini korurken yakıt beslemesini kapatarak silindirleri kapatın (yöntem 1); boştaki silindirlerin doğrudan atmosferle veya egzoz boru hattıyla eşzamanlı iletişimi ile yakıt beslemesini kapatarak silindirleri kapatmak (yöntem 2); emme ve egzoz valflerini kapalı konumda tutarak silindirlerin kapatılması ve gaz alışverişinin durdurulması boş silindirler(yöntem 3).

26. Dizel motorda egzoz gazı devridaimi.

Dizel motorların egzoz gazları az miktarda zararlı madde içerir, bu nedenle daha önce araca takmak gerekli değildi. özel cihazlar... Ancak zamanla kurallar sıkılaştırıldı. Ve hepsi egzozdaki kurum parçacıkları ve nitrojen oksit içeriği sayesinde. Bu nedenle, dizel motorlar için, egzoz gazlarının toksisitesini nitrojen oksidi azaltarak azaltmayı mümkün kılan bir nötrleştirici ile birlikte dizel motorların egzoz gazlarının devridaimini içeren egzoz toksisitesini azaltmak için sistemler kullanılmaya başlandı ve elde edilen oksijeni, yanmamış hidrokarbonlar ve kurum filtresi ile birlikte karbon monoksiti yakmak için kullanmak.

Dizel partikül filtresi, silisyum karbürden oluşan gözenekli bir filtre malzemesidir. Geçmiş yılların tasarımlarını göz önünde bulundurursak, filtreleri biriken kurumdan sıcaklığı artan egzoz gazları ile periyodik olarak temizleyerek karışımı zenginleştirdiler. Filtre, 400 500 km'lik çalışmadan sonra kontrol ünitesi komutu ile temizlendi. Bu durumda, diğer zararlı maddelerin emisyonlarında keskin bir artış oldu. Bu nedenle, modern partikül filtreleri, kurumun yaklaşık 250 santigrat derecelik en düşük sıcaklıkta yakıldığı oksitleyici bir nötrleştirici ile birlikte çalışır.

Yeni nesil filtrelerde ilke hiç değişmedi: tutuklama ve imha. Kurum parçacıklarının yanması için gerekli sıcaklık nasıl elde edilebilir? Bir yandan filtre egzoz manifoldunun arkasına yerleştirilmiştir. Öte yandan, her 300-500 km'de bir, kontrolör "çok fazlı enjeksiyon" modunu açar ve bunun sonucunda silindire giren yakıt miktarı artar. En önemlisi, filtre elemanının yüzeyi, egzoz gazlarının sıcaklığını gerekli olana (560 600 santigrat derece) daha da arttırmayı mümkün kılan ince bir katalizör tabakası ile kaplanmıştır.

Filtre elemanı seramik mikro gözenekli bir süngerdir. Kanalları arasındaki duvar kalınlığı 0,4 mm'den fazla değildir, bu nedenle filtreleme yüzeyi büyüktür. Böyle bir "sünger" genellikle bir katalizör ile kaplanmış ultra ince çelik liflerden yapılır. Yoğun paketleme nedeniyle, boyutu 20 ila 100 nm arasında değişen parçacıkların %80'e kadarı korunur.

Motorun çalışmasını kontrol etmek için yeni filtreler kullanıldı. Filtrenin giriş ve çıkışına basınç sensörleri takılır ve bunlardan bir sinyal alındıktan sonra zenginleştirme modu etkinleştirilir. Okumalar arasındaki fark önemli hale geldiğinde, bilgisayar "süngerin" kurumla tıkandığını gösterecektir. Tükenmişlik kontrolü bir sıcaklık sensörü kullanılarak gerçekleştirilir.

Örnek olarak, kontrol eden elektronik bir sistem olan dizel motorların egzoz gazlarının devridaimi için modern bir mekanizmadan bahsetmeye değer. dizel motor EDS. Tasarım, 7 sensör içeren çok bileşenli bir egzoz sistemi ile temsil edilir: 2 lambda probu, 2 sıcaklık, 2 basınç, egzozda bir kurum seviyesi. Buna ayrıca 3 temizleme elemanı, bir katalitik konvertör, bir depolama katalizörü ve bir depolama tipi partikül filtresi dahildir. Egzoz sistemine takılan sensörler yardımıyla karışım oluşumu ve yanma süreçleri optimize edilmiştir. Birçok motor sistemi, yakıt ve hava beslemesi, egzoz gazı devridaimi, elektronik gaz kelebeği ve turboşarj, partikül filtresini kontrol etmek için transfer edilmiştir. Giriş ve çıkışa takılan basınç sensörleri, partikül filtresinden kaynaklanan kirlilik derecesini kontrol eder. Katalizörlerin kalitesi, giriş ve çıkışta kurulu lambda problarının verilerine göre değerlendirilir. Motor sisteminin çalışması, lambda problarının, sıcaklık sensörlerinin ve çıkıştaki kurum seviyesinin okumalarına göre düzeltilir. Bir katalitik konvertör yardımıyla, toksik maddeler toksik olmayan ve düşük toksik bileşiklere (su, nitrojen, karbon dioksit) "işlenir" ve bir katalizör yardımıyla - bir depolama cihazı, nitrojen oksidin ek saflaştırılması ve kurum parçacıkları yer alır.

27. Ek hava besleme sistemi.

Bu sistem, motor soğutma suyu sıcaklığı 15° ile 35°C arasında olduğunda egzoz valflerinin arkasına 65 saniye boyunca hava çeker. Sonuç olarak, motordan oksijenle zenginleştirilmiş egzoz gazları çıkar, bu da art yanmayı teşvik eder ve katalizörün ısınmasını sağlar. Daha hızlı. Ek hava besleme sisteminin çalışması, Motronic ECU tarafından ikincil pompa rölesi aracılığıyla ikincil hava giriş valfine ve kombinasyon valfine kontrol edilir. Sonraki her motor çalıştırmadan sonra ve motor sıcaklığı 85 °C'ye ulaşana kadar, ek hava besleme sistemi 20 s gecikmeyle açılır ve 5 s rölantide çalışır, sistemin çalışması otomatik olarak izlenir. teşhis cihazı. Ek hava besleme sisteminin parçalarının durumu ya "arızalarla ilgili nihai raporda" izlenir ya da herhangi bir kusur ortaya çıkarsa, arıza kayıt cihazına kaydedilir. Arıza kaydedicinin hafızasına erişirken (işler servis istasyonunda yapılır), arıza kolayca teşhis edilir ve ardından düzeltilebilir. Bazı konumlar için (bkz. Şekil 99) aşağıdaki ek açıklamalar verilmiştir: - silindir kapağının hava kanalına 1 ek hava enjekte edilir;

Kaldırma kulağı 4, silindir kapağının soluna cıvatalanmıştır;

Kelepçe 5'e ek bir hava besleme valfi vidalanmıştır;

Geçmeli blok 7, giriş valfine (siyah) yerleştirilir;

Vakum hortumu 8, emme manifoldunun üst kısmı ile yakıt rayı arasına bağlanmıştır;

Giriş hortumu 9 üstten gider hava filtresi... Bağlantısı hava girişi olmadan kapatılmalıdır;

Geçmeli blok 11, hava pompası motoruna atıfta bulunur. Siyahtır ve iki pimi vardır;

Tutucu 12, hava pompası motorunu tutar. Soğutma fanının hava girişine vidalanır;

Hortum klipsi 14 giriş hortumunu sabitler;

Basınç hortumu 15, pompa motoru 10 ile kombinasyon valfi 17 arasına takılır;

Tutucu 16, yağ seviyesinin kontrol edilmesi için kombinasyon valfini yağ çubuğu kılavuz borusuna sabitler;

Her zaman O-ring 19'u değiştirin.

![]()

Pirinç. 99. Ek hava besleme sisteminin elemanları: 1 - silindir kapağındaki hava kanalı; 2 - cıvata, 25 Nm; 3 - vakum hortumu; 4 - kaldırma kulağı; 5 - tutucu; 6 - ek giriş valfi * / **; 7 - fiş bloğu; 8 - vakum hortumu; 9 - giriş hortumu; 10 - hava pompası motoru *; 11 - fiş bloğu; 12 - tutucu; 13 - cıvata, 10 Nm; 14 - hortum klipsi; 15 - basınç altındaki hortum; 16 - tutucu; 17 - kombine valf; 18 - cıvata, 15 Nm; 19 - O-şekilli sızdırmazlık halkası

28. Yakıt deposu havalandırma sistemi

Yakıt deposu havalandırma sistemini düzenlemek için motor kontrol ünitesine verilen ana giriş sinyalleri şunlardır:

krank mili hızı

Motor yüküne karşılık gelen kütle hava akış ölçer sinyali

motor sıcaklığı

oksijen sensörü sinyalleri

kontrol ünitelerinden gelen sinyaller gaz kelebeği valfleri

Yakıt buharları adsorban 3'te tutulur. Bu, bir yüzey aktif madde - bir adsorban ile doldurulmuş, bağlı memeleri olan bir kaptır. Adsorbanlar, yüksek absorpsiyon kapasitelerine ek olarak, ortam sıcaklığı değiştiğinde stabil özellikler, etkili desorpsiyon (birikmiş buharların salınımı) ve adsorpsiyon-desorpsiyon döngülerinin çoklu tekrarı ile stabilite, atmosferik neme karşı duyarsızlık, yüksek mekanik mukavemet ile karakterize edilmelidir. araç çalışması sırasında aşınmayı önlemek için ... En kabul edilebilir adsorban, kömür ve yarı koktan elde edilen aktif karbon AG-3'tür. Giriş sinyallerini işledikten sonra, motor kontrol ünitesi solenoid valfı 4 açma komutu verir. Sonuç olarak, adsorberde biriken yakıt buharı motorun emme manifolduna 6 boşaltılır ve ardından silindirlerinde yakılır. Bu durumda karışımdaki yakıt ve hava oranı kısa süreliğine değişir. Karışımdaki bu değişiklik, kontrol sisteminin gerekli düzeltmeyi yaptığı sinyallere göre oksijen sensörleri (10) tarafından kaydedilir. Karter havalandırması. Karter havalandırma sistemi, motor karterinden atmosfere zararlı maddelerin emisyonunu azaltmak için tasarlanmıştır. Motor çalışırken egzoz gazları yanma odalarından kartere sızabilir. Karter ayrıca yağ, benzin ve su buharları içerir. Birlikte üfleme gazları olarak adlandırılırlar. Üfleme gazlarının birikmesi, özellikleri ve bileşimi bozar motor yağı, motorun metal parçalarını tahrip eder.

Modern motorlarda kapalı tip cebri karter havalandırma sistemi kullanılır. Karter havalandırma sistemi farklı üreticiler ve üzerinde farklı motorlar farklı tasarımlara sahip olabilir. Aynı zamanda aşağıdaki genel yapısal elemanlar bu sistem:

Yağ ayrıştırıcı;

karter havalandırma valfi;

hava bağlantıları.

Havalandırma yardımı ile hem benzin buharları hem de egzoz gazları motor karterinden çıkarılır. İki tip karter havalandırması vardır: kapalı ve açık. Her birinin kendi dezavantajları ve avantajları vardır.

Açık havalandırma

XX'de veya düşük hızda çalışmıyor;

motor bölmesini egzoz gazları ve kirleticilerle doyurur Çevre(ki bu önemlidir, çünkü aynı zamanda kirlilik kaynağının hemen yakınında da bulunuyorsunuz);

motor soğuduğunda çevredeki filtrelenmemiş havayı emme olasılığı vardır;

yapısal olarak daha basit (iticilerin kapağında sadece bir branşman borusu).

Kapalı havalandırma

karbüratörün yapışkanlığını arttırır (ancak bu, 1960'larda o sırada mevcut yağlar dikkate alındığında önemliydi; modern yüksek kaliteli yarı sentetik motor yağı kullanıldığında bu daha az kritiktir);

olası yoğuşma sorunları;

yüksek hızlarda emişte çok fazla itme oluşur ve havadaki oksijenden oksitlenmeye meyilli olan yağın servis ömrünü kısalttığına inanılır;

karbüratördeki yakıt-hava karışımının olası yanıp sönmeleri;

yağ tüketimi açısından daha verimli;

29. ile soğutma sistemi elektronik kontrol

Motor çalışmasının parametreleri, diğer şeylerin yanı sıra, optimum değerden önemli ölçüde etkilenir. sıcaklık rejimi soğutucu. Kısmi yükte artan soğutma suyu sıcaklığı, yakıt tüketimi ve emisyonlar üzerinde olumlu bir etkiye sahip olan motorun çalışması için uygun koşullar sağlar. Tam yükte daha düşük soğutma suyu sıcaklığı nedeniyle, giriş havası soğutularak motor gücü artırılır ve böylece motora giren hava miktarı artar. Elektronik kontrollü bir soğutma sisteminin kullanılması, sıvı sıcaklığının 95 ile 110 °C arasında kısmi motor yükünde ve 85 ile 95 °C arasında tam yükte kontrol edilmesini sağlar. Elektronik olarak kontrol edilen motor soğutma sistemi, motor yüküne göre soğutma suyu sıcaklığını optimize eder. Motor kontrol ünitesinin hafızasında saklanan optimizasyon programına göre, termostat ve fanların hareketi ile motorun gerekli çalışma sıcaklığına ulaşılır. Bu şekilde, soğutma suyu sıcaklığı motor yükü ile eşleştirilir. Elektronik olarak kontrol edilen bir soğutma sisteminin geleneksel olandan ana ayırt edici bileşenleri, elektronik termostatlı bir soğutma sıvısı dağıtıcısının varlığıdır. Soğutma sisteminin elektronik regülasyonu ile bağlantılı olarak, motor kontrol ünitesine aşağıdakiler sağlanır: ek bilgi:

termostat güç kaynağı (çıkış sinyali)

radyatör çıkışındaki soğutma suyu sıcaklığı (giriş sinyali)

radyatör fan kontrolü (2 çıkış)

potansiyometrenin ısıtma kontrolöründeki konumu (giriş sinyali)

Soğutma sıvısı ısındığında, dolgu 2 sıvılaşır ve genişler, bu da pim 1'in kaldırılmasına yol açar. Isıtma direncine akım verilmediğinde, termostat geleneksel bir termostat gibi davranır, ancak tepki sıcaklığı 110 ° 'ye yükseltilir. C (motor çıkışındaki soğutma suyu sıcaklığı). Dolguya bir ısıtma direnci 3 yerleştirilmiştir.Ona bir akım uygulandığında, dolguyu (2) ısıtır, bu da genleşmenin bir sonucu olarak, ısıtma derecesine bağlı olarak pimin belirli bir miktarda "x" uzatılmasıyla sonuçlanır. dolgu maddesi. Pim 1 şimdi sadece ısıtılmış soğutma sıvısının etkisi altında değil, aynı zamanda direnci ısıtmanın etkisi altında da hareket eder ve ısınma derecesi, belirtilen soğutma sıvısı sıcaklığını optimize etme programına uygun olarak motor kontrol ünitesi tarafından belirlenir. içinde. Darbenin doğasına ve teslim zamanına bağlı olarak, dolgu maddesinin ısınma derecesi değişir.

Distribütör, silindir kapağındaki bağlantı nipelleri yerine yerleştirilmiştir ve soğutucu akışını küçük veya büyük bir daireye yönlendirmek için bir cihazdır. Tam motor yükünde, soğutma sıvısının yoğun bir şekilde soğutulması gerekir. Distribütördeki termostata enerji verilir ve radyatörden gelen sıvı için yol açılır. Aynı zamanda mekanik bir bağlantı vasıtasıyla küçük valf diski küçük daire içinde pompaya giden yolu kapatır. Pompa, soğutucuyu silindir kafasından doğrudan radyatöre besler. Radyatörden gelen soğutulmuş sıvı motor bloğunun alt kısmına girer ve oradan pompa tarafından emilir. Kombine soğutma sıvısı sirkülasyonu da mümkündür. Sıvının bir kısmı küçük bir daire içinde, diğeri büyük bir daire içinde geçer.

Optimize edilmiş bir motor soğutma sisteminde termostat kontrolü (düşük veya büyük daire) üç boyutlu bağımlılık grafiklerine göre gerçekleştirilir optimum sıcaklık ana motor yükü, motor devri, araç hızı ve emme havası sıcaklığı olan bir dizi faktörden soğutma sıvısı. Bu grafiklerden, nominal soğutucu sıcaklığının değeri belirlenir.

30. Gaz yakıtlarla çalışan motorlar. Üzerine monte edilen karbürasyon tabanlı güç kaynağı sistemi benzinli motor elektronik enjeksiyon sistemi ile.

A) Gaz motoru- yakıt olarak sıvılaştırılmış petrol gazları (propan-bütan) veya doğal gaz (metan) kullanan içten yanmalı bir motor.

Bu çevrimde çalışan benzinli motorlardan farkı, daha yüksek bir sıkıştırma oranıdır (yaklaşık 17). Bu, kullanılan gazların daha yüksek olduğu gerçeğiyle açıklanmaktadır. oktan sayısı benzinden daha.

Motorlar ayrılır:

sadece gazla çalışmak üzere tasarlanmış özel (veya değiştirilmiş), gaz ekipmanının arızalanması durumunda, sahada onarım yapmak mümkün olmadığında benzin kısa süreli olarak kullanılır;

için tasarlanmış evrensel uzun iş hem gaz hem benzin.

Bir arabada, sıvılaştırılmış propan-bütan karışımı, çerçeveye, bir otobüsün tabanının altına veya bir binek otomobilin bagajına monte edilmiş çelik dikişsiz (kaynaklı dikişsiz) silindirlerdedir. Sıvılaştırılmış gaz, 16 atmosferlik bir basınç altındaki bir silindirdedir (silindir maksimum 25 atmosferlik bir basınç için tasarlanmıştır).

Sıkıştırılmış silindirler doğal gazşaside, yolcu bölmesinin tabanının altında veya tavanda bulunur (binek araçlarında sıkıştırılmış gaz kullanılmaz - hacimli ve ağır silindirler için çok az yer vardır). Sıkıştırılmış metan 150 atmosfere kadar basınç altındadır. Birkaç silindir ortak bir hatta birleştirilir, ortak bir doldurma valfi vardır, her silindirin ayrıca kendi valfi vardır.

Ortak hattan gelen gaz evaporatöre (ısıtıcı) girer - sisteme dahil olan ısı eşanjörü sıvı soğutma, motor ısındıktan sonra gaz ≈75 ° C sıcaklığa ısıtılır (sıvılaştırılmış gaz buharlaşır). Daha sonra gaz ana filtreden geçer.

Ardından gaz, basıncının çalışma basıncına düşürüldüğü iki aşamalı bir gaz redüktörüne girer.

Ayrıca, gaz karıştırıcıya girer (ya karıştırıcı karbüratöre veya standart karbüratör altındaki karıştırma ara parçasına, yakıt ekipmanının tasarımı ile belirlenir). Mikserler karbüratörlere benzer şekilde düzenlenmiştir, bir gaz kelebeği ve bir hava valfi, bir rölanti sistemi, üzerinde çalışmak için bir sistemi vardır. tam güç ve benzeri.

B) Karbüratör prensibine göre çalışan LPG yakıt besleme sistemi, hem karbüratörlü benzinli motorlarda hem de benzin enjeksiyon sistemli motorlarda kullanılır. olan motorlarda kullanıldığında karbüratör prensibine göre çalışan bir yakıt sistemidir. elektronik enjeksiyon benzin, geleneksel bir enjeksiyon sisteminin ana elemanlarına ek olarak, bir alıcı 2, bir redüktör-buharlaştırıcı 6, gaz tüketimini kontrol etmek için bir servo motor 7, difüzöre gaz beslemek için bir boru hattı içerir.

Pirinç. Elektronik enjeksiyon sistemli bir benzinli motora monte edilen karbüratör prensibine dayalı LPG yakıt besleme sistemi:

1 - gaz alıcısı için havalandırma borusu; 2 - sıvılaştırılmış gazlı alıcı; 3 - gaz alıcısı armatürleri; 4 - doldurma valfi; 5 - gaz kesme vanası; 6 - redüktör-evaporatör; 7 - gaz akışı kontrolü için servo motor; 8 - elektronik kontrol ünitesi; 9 - kullanılan "gaz-petrol" yakıt türü için anahtar; 10 - difüzör-mikser; 11 - lambda probu; 12 - vakum sensörü; 13 - akümülatör pili; 14 - kontak anahtarı; 15 - röle

Yakıt olarak gaz kullanımına geçildiğinde, gaz alıcıdan 2 gaz basıncının düşürüldüğü ve buharlaştığı redüktör-evaporatöre akar. Sensörlerden alınan sinyallere bağlı olarak, kontrol ünitesi, belirli bir motor çalışma modunda gaz akış hızını belirleyen servo motora (7) belirli bir sinyal gönderir. Gaz, hava ile karıştığı difüzöre yönlendirilir ve emme valfine ve ardından motor silindirine akar. Motorun çalışmasını kontrol etmek için, benzin ve gazla motorun çalışması için ayrı kontrol üniteleri sağlanmıştır. Her iki kontrol ünitesi arasında bilgi alışverişi yapılır.

31. Sıkıştırılmış doğal gaz motoru güç sistemi.

Otomotiv motorları sıkıştırılmış ve sıvılaştırılmış gaz üzerinde çalışabilir. Sıkıştırılmış gazla çalışırken güç kaynağı sisteminin düzeni: ısıtıcı silindir - yüksek basınç düşürücü - düşük basınç düşürücü karıştırıcı-karbüratör. Sıkıştırılmış gaz motorları güç kaynağı sistemi. Sisteme dahil olan silindirler çelikten yapılmıştır ve 19,6 MPa çalışma basıncı için tasarlanmıştır. Kapasiteleri 50 litre, ağırlığı 93 kg'dır. Valfler, motor çalışmıyorken hatları kapatmak için kullanılır. Gazlı ısıtıcı, gazdaki nemin olası donmasını önlemeye hizmet eder. Egzoz manifoldu üzerinde birkaç tur yüksek basınçlı gaz boru hattı şeklinde yapılır. Yüksek basınçlı bir gaz düşürücü (GRVD), gaz basıncını 1,2 MPa'ya düşürmeye yarar. Silindirden gelen gaz, redüktörün boşluğuna, valfe bir sıkıştırma tertibatı ve bir seramik filtre ile bir birleşim yoluyla girer. Redüktörün yayı, itici ve diyafram vasıtasıyla valfe yukarıdan bastırır. Diğer boşluklardaki gaz basıncı belirtilenden daha az olduğunda, iticinin içinden geçen dişli yayı valfi indirir ve gazı boşlukta oluşan boşluktan aynı boşluğa geçirir. Bu durumda gaz ek bir filtreden geçer. Boşlukta belirtilen basınca ulaşıldığında, membran üzerindeki kuvveti yayı dengeler ve valf gaz geçişini kapatır. Çıkış basıncı bir vidalı düğme ile ayarlanır. Redüktörün çalışması, bir yüksek basınç sensöründen bir sinyal alan bir basınç göstergesi ve bir çıkış basınç düşüşü göstergesi ile izlenir.

Düşük basınçlı gaz düşürücü (LPG), basıncı miksere beslemek için gereken çalışma değerine (0.085 - 0.08 MPa) düşürür. İLE

Yüksek basınçlı bir yakıt pompasının bir enjektör ile tek bir mahfaza içinde birleştirildiği bir cihaza birim enjektörlü bir güç sistemi denir.

Buluş tarihi

Çoğu kaynak, seri motorlarda pompa enjektörlerinin kullanımının 90'lı yılların ortalarına kadar uzandığını iddia ediyor, ancak başka sonuçlar çıkarmamıza izin veren bilgiler var.Robert Bosch tarafından sıralı yakıt ekipmanının icat edilmesinden bu yana, yakıt ekipmanının geliştirilmesi enjeksiyon pompasını iyileştirme yolunda gitti. Robert Bosch devresinde tüm enjektörler tek bir ortak pompa ile beslenir. Bununla birlikte, Amerika Birleşik Devletleri'nde, 1938'de, şirketin sahibi olduğu Detroit Diesel, dünyanın ilk pompa meme besleme sistemine sahip seri dizel motorunu üretti.Ünite enjektörleri tarafından yakıt besleme sistemindeki basınç o kadar güçlüdür ki, bir sızıntı meydana gelirse, bir yakıt jeti aynı anda giysiyi ve eldeki deriyi "kesebilir"

Aynı zamanda, SSCB aktif olarak kendi yakıt ekipmanının yaratılması üzerinde çalışıyordu. kamyonlar... Ama sonra birkaç başarısız girişimler, test sırasında mükemmel olduğu kanıtlanan Detroit Diesel serisi 3-71 sistemi için bir lisans satın almaya ve Yaroslavl'da üretmeye başlamaya karar verildi. , ancak süreç önce Finlandiya ve ardından Büyük Vatanseverlik Savaşı nedeniyle ertelendi.Üretim için ilk takım tezgahları ve ekipman sadece 1945'te YaAZ tesisine geldi. Amerikan motorları... 1947'de ilk dört silindirli, iki zamanlı dizel motorlar Pompa nozullu bir güç kaynağı sistemine sahip YaAZ 204. Bu motor ve buna dayalı altı silindirli bir analog 1992 yılına kadar bazı modifikasyonlarla üretildi. 1994 yılında pompa enjektörlü ilk Avrupa kamyonu FH12'yi üretti. İsveçlilerin ardından Scania ve Iveco'da böyle bir güç sistemi ortaya çıkıyor.

Basınç altında, ünite enjektörleri genellikle dizel motor bloğundaki inişi yok eder

segmentte yolcu arabaları birim enjektörlü motorların geliştirilmesinde liderlik Volkswagen'e aittir. 1998 yılında bu şirketin arabalarında pompa nozullu dizel motorlar ortaya çıktı.

Mekanik ünite enjektörleri

Ünite enjektörü şunlardan oluşur: benzin pompası tek gövdede yüksek basınç ve püskürtme başlığı. Enjeksiyon pompası üst kısımda, püskürtücü alt kısımdadır. Ünite enjektörü genellikle altında bulunur valf kapağı ve dışarıdan görünmez. Konumun özelliği, pompanın sağlanan ek kamlar tarafından çalıştırılmasından kaynaklanmaktadır. Geleneksel bir mekanik ünite enjektörünün çalışma prensibi oldukça basittir. Eksantrik milinin külbütör kolundan geçen kamı, ünite enjektörünün pistonunu iter. İçindeki basınç keskin bir şekilde yükselir ve belirli bir değere ulaşıldığında meme iğnesini yükseltir ve yakıt yanma odasına girer. ve genleşen gazlar pistonu iter.

Geleneksel bir mekanik ünite enjektörünün çalışma prensibi oldukça basittir. Eksantrik milinin külbütör kolundan geçen kamı, ünite enjektörünün pistonunu iter. İçindeki basınç keskin bir şekilde yükselir ve belirli bir değere ulaşıldığında meme iğnesini yükseltir ve yakıt yanma odasına girer. ve genleşen gazlar pistonu iter. Elektronik birim enjektörleri

Modern elektronik ünite enjektörleri biraz farklı çalışır. Basınç, mekanik olanla aynı şekilde oluşturulur - bir piston yardımıyla, ancak elektronik motor kontrol ünitesi enjeksiyon anını yönetir. Sağlanan yakıt bölümlerinin sayısı, üç ana aşamada çevrim başına ona kadar olabilir. Birincisi, yanma odasını önceden ısıtmak ve bir sonraki, ikinci ana bölümü daha iyi ateşlemek için silindire küçük bir yakıt kısmı beslendiğinde ön enjeksiyondur. Üçüncü aşama, yanmamış yakıtın yakılması ve ısıtılması (rejenerasyon) için tasarlanmıştır.VW Passat 2006 için minimum birim enjektör maliyeti - 18 bin ruble

Yakıtın her bir bölümünün doğru bir şekilde ölçülmesini sağlamak ve tek bir strokta birkaç enjeksiyon sağlamak için, meme iğnesinin yükselmesini kontrol eden bir solenoid valf kullanılır.

Pompa nozullarının avantajları ve dezavantajları

Ünite enjektörleri, akü enjeksiyonunun aksine, 2000 bar'dan daha yüksek bir basınçta yakıt enjeksiyonuna izin verir. Bu, yakıtın daha verimli bir şekilde atomize edilmesini sağlar ve bu nedenle daha eksiksiz yanar. Bu nedenle, birim enjektörlü motorlar, yüksek güç yoğunluğu, verimlilik ve çevre dostu olma ile karakterize edilir.Ayrıca, böyle bir enjeksiyon sistemine sahip motorlar, Common Rail veya mekanik enjeksiyon pompalı muadillerine göre daha sessizdir. Ek olarak, ünite enjektörlü enjeksiyon sistemi çok daha kompakttır, ancak bu sistemin dezavantajları daha az ciddi değildir. En önemlisi, pompa enjektörlerinin yakıt kalitesine olan aşırı titizliğidir. Su, kir ve yedek yakıt onlar için öldürücüdür.İkinci ciddi dezavantaj ise birim enjektörün yüksek maliyetidir. Bu hassas düzeneği onarmak fabrika dışında zordur. Bu nedenle, böyle bir güç sistemine sahip araç sahipleri, yeni birim enjektörleri satın almak zorundadır.Ünite enjektörlerinin çalıştırılması ve bakımı

En yaygın birim enjektör arızaları, valf düzeneği ve püskürtme memelerindeki aşınma ile ilişkilidir. Bu düğümlerin başarısızlığının nedeni öncelikle yanlış kullanım Bu sisteme sahip araç.Birim enjektörlerinin ömrünü uzatmak için birkaç Basit kurallar... İlk olarak, yalnızca kanıtlanmış benzin istasyonlarında yakıt ikmali yapmanız gerekir.90'lı yılların sonunda, pompa memeli motorlar, Avrupa dizellerinin yakıt ekipmanı pazarının %20'sini işgal etti.

İkincisi, hiçbir koşulda benzin, gazyağı eklemeyin, Fren hidroliği ve yaz dizel yakıtını kışın donma direncine getirmek için diğer "KAMAZ" hileleri.Üçüncü olarak, yakıt filtrelerini değiştirme aralığını kısaltmak gerekir. Ayrıca, üretici tarafından yetkilendirilmiş kurulum yapabilirsiniz. Çünkü analoglar genellikle sağlamaz gereken seviye süzme.