Sodobni motorji notranje izgorevanje sestavljena iz velikega števila delov. Med njimi lahko najdete povsem različne elemente, ki imajo povsem različne, a za motor zelo uporabne namene. Tako majhna podrobnost, kot je vbrizgalna črpalka, ni nobena izjema. V tem članku bomo analizirali napravo, načelo delovanja in popravila črpalke-injektorja.

Naprava in načelo delovanja črpalke-injektorja

Šoba je kovinska cev s posebnim odsekom za brizganje mešanica goriva... Ta naprava se prvič do danes uporablja na dizelskih motorjih, kjer so pomembni tako pomembni parametri, kot je izkoristek motorja, nizka stopnja njegov hrup in nizka toksičnost izpušni plini.

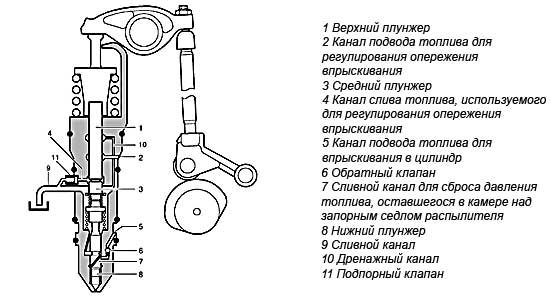

Vbrizgalnik črpalke je nameščen nad vsakim valjem in ima enako strukturo. Običajno vključuje: kontrolni bat, poseben bat, brizgalno iglo, kontrolni in regulacijski ventil ter brizgalno vzmet.

Bat je del, ki ustvarja določen tlak znotraj šobe. Črpanje se pojavi med translacijskim gibanjem bata. Za to obstajajo posebni odmiki na odmični gredi, ki v določenem trenutku delujejo na bat in ga aktivirajo.

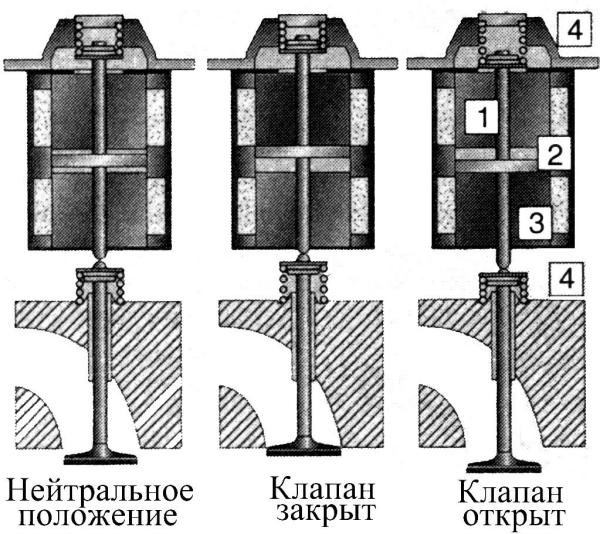

Regulacijski ventil se odpre v skladu s premikanjem bata in omogoča dotok goriva v zgorevalno komoro. Zasnova ventila je izbrana tako, da mora biti dizelsko gorivo dobavljeno v atomizirani obliki. Tako gori bolj učinkovito in varčneje. Po principu delovanja lahko krmilne ventile razdelimo na elektromagnetni in piezoelektrični. Piezoelektrični ventili so najučinkovitejši, saj delujejo hitro in ne omogočajo nastajanja odvečnega goriva, pa tudi njegovega stradanja na določenih predelih sistema vbrizga. Glavni element katerega koli regulacijskega ventila je njegova igla, ki je natančno odgovorna za hitrost sistema.

Vbrizgalna vzmet je nameščena tako, da zagotavlja tesno prileganje igle. Vzmetno silo običajno dopolni tlak goriva, ustvarjen v črpalki za gorivo visok pritisk... Za to je na nasprotni strani vzmeti nameščen poseben zaporni bat, ki nanj pritiska pod vplivom goriva.

Nadzor katere koli črpalke-injektorja je zagotovljen s pomočjo. ECU prejme različne odčitke vseh senzorjev, jih analizira in na podlagi prejetih podatkov odpre injektorje ali jih zapre v določenih trenutkih.

Načelo delovanja:

- Pred-injekcija... V tem trenutku na bat deluje posebna odmična gred, ki ga sili navzdol. Mešanica goriva in zraka teče v vbrizgalne kanale in povratni ventil se zapre. Bat ustvari tlak 13 MPa in v tem trenutku se aktivira krmilni ventil šobe, ki mešanico pod tlakom prenaša v zgorevalno komoro. V zadnjem trenutku se odpre dovodni ventil in nov del goriva vstopi v kanale vbrizgalne šobe. Hkrati se tlak goriva v celici zmanjša.

- Glavna injekcija... Na tej stopnji se bat spet pomakne navzdol, regulacijski ventil se zapre, tlak v šobi pa je že pri 30 MPa. Tokrat se gorivo dovaja pod visokim tlakom, kar zagotavlja njegovo učinkovito stiskanje in zgorevanje v delovni komori. Vsak naslednji postopek stiskanja spremlja povečanje tlaka v šobi. Najvišja vrednost je 220 MPa. Konec te faze poteka na enak način kot pri predhodnem vbrizgu goriva.

- Dodatna injekcija... Sestavljen je iz čiščenja vseh elementov šobe pred sledovi saj in saj. Dodatna injekcija se izvede takoj po glavni injekciji. Vsi postopki vbrizgavanja se izvajajo na enak način kot v glavni fazi. Na ta način se temu pojavu reče tudi dvojno vbrizgavanje goriva.

Video - Kako ugotoviti, katera injektor črpalke ne deluje ali trka

Kako popraviti šobe črpalke z lastnimi rokami

Seveda bo zamenjava pokvarjenega injektorja veliko bolj pravilna. Če pa upoštevamo današnje cene avtomobilskih delov, potem nehote nastane misel, zakaj starega ne bi popravili, ker je cenejši. Dejansko komplet za popravilo injektorjev stane veliko manj kot nov in je zato veliko bolj donosen.

Napaka v delovanju injektorjev je običajno v zamašitvi ali poslabšanju tesnilnih lastnosti notranjih gumijastih tesnil. Hkrati motor začne delovati nestabilno in ne razvije nazivne moči, poraba goriva pa se izrazito poveča.

Pri izbiri kompleta za popravilo je pomembno, da spoštujete znamko in model. Da se ne bi zmotili, priporočamo, da starega odstranite in ga vzamete s seboj v trgovino z avtodeli. Svetovalci bodo za vas izbrali komplet, ki ga potrebujete za popravilo. Če namestite tesnila, zasnovana za drug model injektorja, potem injektor najverjetneje sploh ne bo deloval pravilno. Čeprav imajo v večini primerov popolnoma različne velikosti tesnil, zaradi česar bo popravilo težavno, ne pa nadaljnje delovanje takega elementa.

Če želite popraviti staro brizgalko, jo je treba razstaviti. Če želite to narediti, morate najprej sprostiti tlak v sistemu za gorivo. To je potrebno, da se ne umažete z gorivom in ne dobite močnega curka naravnost v obraz.

Po tem se kovinska pritrditev cevi na šobo odvije in obrne navzven. Razstavite element in natančno upoštevajte mesto in vrstni red montaže delov. To je potrebno za nadaljnjo montažo, tako da ni videza "dodatnih" delov. Zdaj očistite kovinske dele, če so zamašeni, zamenjajte gumijasta tesnila in ostale dele, ki so v njih komplet za popravilo šobe. Po tem del ponovno sestavite v obratnem vrstnem redu demontaže.

Privijte injektor in ga priključite na sistem za gorivo. Ker je tlak zmanjšan, je treba odviti gumb za ročno polnjenje goriva in sistem znova podtlačiti. Zibati ga je treba, dokler ročaj ne zategne. Po tem ga ponovno zavijte in lahko začnete zagnati motor.

Video - Popravilo brizgalnih črpalk BOSCH

S tem je popravilo črpalke - injektorja zaključeno. Še enkrat je treba spomniti, da ta postopek sploh ni težko in kar je najpomembneje - od vas bo zahteval najmanj stroškov. Navsezadnje je podaljšanje življenjske dobe stare šobe veliko cenejše od namestitve nove.

Uporaba takega sistema omogoča povečanje moči motorja, zmanjšanje stroškov goriva in toksičnosti ter ravni hrupa.

V sistemu za vbrizgavanje te vrste ena osrednja enota - vbrizgalna črpalka - je odgovorna za oskrbo in distribucijo goriva. Poleg tega je vsak valj opremljen s svojo šobo.

Sistem poganja odmična gred, opremljena s posebnimi odmikači, ki delujejo na vbrizgalnik enote skozi vrtljivo roko in zagotavljajo njegovo delovanje.

Kako deluje enotni injektorski sistem

Sistem vbrizgalne črpalke vključuje elemente, kot so: bat, zaporni bat, krmilni in nepovratni ventili, brizgalna igla.

Bat je zasnovan za ustvarjanje delovnega tlaka znotraj šobe. V tem primeru gibanje bata translacijske narave zagotavljajo odmiki odmične gredi, povratno gibanje pa vzmet.

Glavna funkcija regulacijskega ventila je vbrizgavanje goriva, oziroma nadzor vbrizga. V takih sistemih lahko uporabimo dve vrsti ventilov - elektromagnetni in piezoelektrični.

Ventil na osnovi piezoelektričnega elementa je zaradi svoje visoke hitrosti delovanja naprednejši. Glavni strukturni element regulacijskega ventila je igla.

Vzmet šobe je potrebna, da se igla šobe varno prilega sedežu. Sila vzmeti se dopolni s silo tlaka goriva, vse to pa s pomočjo kontrolnega bata, nameščenega na eni strani vzmeti in nepovratni ventilki se nahaja na nasprotni strani vzmeti.

Igla za brizganje za neposredno injiciranje dizelsko gorivo v zgorevalno komoro motorja.

Vbrizgalne enote krmili krmilna enota motorja, ki na podlagi podatkov, prejetih s senzorjev, nadzoruje delovanje vbrizgalnega ventila enote.

Kako deluje enotni injektorski sistem

Učinkovit sprejem in distribucija gorivnih sklopov v sistemu enote-vbrizga poteka v treh stopnjah - predhodno, glavno in dodatno vbrizgavanje goriva.

Pred-injekcija

Predhodna stopnja vbrizga je zasnovana tako, da zagotavlja gladko zgorevanje gorivnih sklopov na glavni stopnji vbrizga. Glavna stopnja vbrizgavanja nato zagotavlja nemoteno dovajanje mešanice goriva v vseh načinih delovanja motorja z notranjim zgorevanjem.

Torej, v predhodni fazi dobave goriva injektor enote deluje po naslednji shemi. Odmikača odmične gredi prenaša mehansko silo na zibalno roko, ki premika bat navzdol.

Mešanica goriva začne teči skozi kanale, ki se nahajajo v ohišju injektorja. Nadalje se ventil začasno zapre z začasno prekinitvijo dovoda goriva. To ustvarja visok tlak vozila, ki doseže 13 MPa.

Pri tej stopnji tlaka igla, ko premaga silo, ki jo nanjo deluje vzmet, izvede predhodno vbrizgavanje gorljive mešanice.

Konec stopnje pred dovodom goriva je odprtje vstopnega ventila. Gorivo vstopi v črto, hkrati pa se zmanjša delovni tlak... Na tej stopnji je mogoče izvesti en ali dva vbrizga v vozilo, odvisno od načina delovanja dizelskega motorja.

Glavna injekcija

Začetku glavne faze vbrizgavanja sledi naknadno spuščanje bata. Po zaprtju ventila se tlak v vozilu še naprej povečuje in doseže 30 MPa. Pri tem pritisku se igla dvigne in oskrba z glavnim gorivom.

Visok tlak zagotavlja znatno kompresijo goriva, zaradi česar v zgorevalno komoro vstopi več goriva. Največja prostornina gorljive mešanice se dovaja pri največjem možnem tlaku 220 MPa, kar doseže največjo moč motorja.

Konec glavne stopnje vbrizga se zgodi podobno kot prejšnja stopnja po odprtju dovodnega ventila. To spremlja zmanjšanje tlaka goriva in spuščanje brizgalne igle.

Dodatna injekcija

Zadnja stopnja je dodatno vbrizgavanje, ki se uporablja za čiščenje filter za delce pred sajami, saj in umazanijo. Dodatna oskrba z gorivom se izvede, ko je bat spuščen po shemi, podobni glavnemu vbrizgu. V tej fazi sta praviloma dva vbrizga dizelskega goriva.

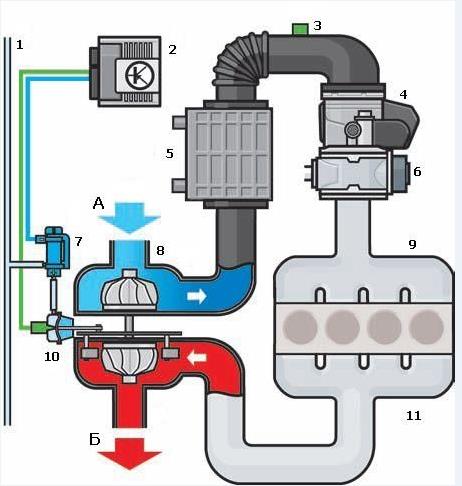

Enote brizgalne šobe sestavljajo trije podsistemi: dovod goriva pod nizkim tlakom, dovod goriva pod visokim tlakom, dovod zraka in izpust izpušnih plinov

Podsistem za dovod goriva pod nizkim tlakom je potreben za dovajanje goriva v visokotlačno črpalko in čiščenje goriva.

Visokotlačni podsistem za dovod goriva se uporablja za ustvarjanje visokega tlaka za vbrizg goriva v zgorevalno komoro.

Podsistem dovoda zraka in izpušnih plinov vključuje naprave za čiščenje zraka, ki vstopa v valje motorja, in čiščenje izpušnih plinov po izpustu iz jeklenk.

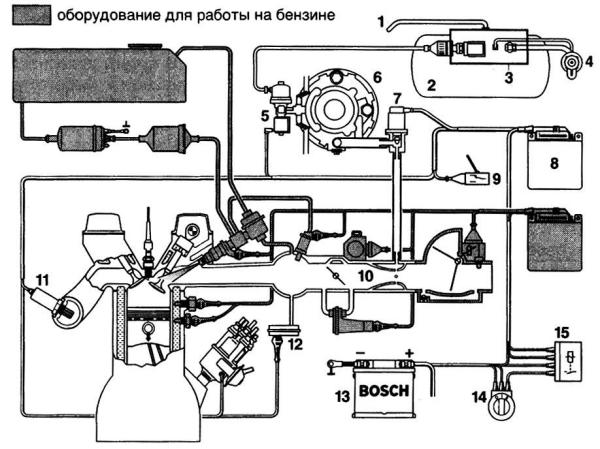

Glavni sestavni deli napajalnega sistema dizelskega motorja z injektorji so prikazani na sliki:

Slika: Sistem napajanja dizelskega motorja z vbrizgalnimi enotami:

1 - rezervoar za gorivo; 2 - cev za gorivo do dodatni grelec; 3 - hladilnik goriva; 4 - senzor temperature goriva; 5 - omejevalni ventil v odtočnem cevovodu; 6 - odtočni cevovod; 7 - razdelilnik goriva; 8 - visokotlačni cevovod; 9 - injektor črpalke; 10 - črpalka za gorivo; enajst - redukcijski ventil v dovodu goriva; 12 - povratni ventil; trinajst - filter za gorivo; 14 - nizkotlačni cevovod; 15 - črpalka za gorivo

Električna črpalka za polnjenje goriva 15, ki se nahaja v rezervoarju, dovaja gorivo v filter. Kontrolni ventil 12 preprečuje, da bi se gorivo iz razdelilnika 7 in nizkotlačnega voda 14 izpraznilo v rezervoar po ustavitvi motorja.

Črpalka za dovod goriva 10 se uporablja za odvzem goriva iz filtra in pod povečanim tlakom dovod v injektorje enote. Ventil za redukcijo tlaka 11 vzdržuje tlak goriva, ki se dovaja v brizgalne enote, znotraj 8,5 kgf / cm2. Omejevalni ventil 5 vzdržuje tlak goriva v odtočnem vodu na 1 kgf / cm2, zaradi česar se pulziranje tlaka v sistemu zmanjša. Zaradi visokega tlaka vbrizga v sistemih za gorivo dizelskih motorjev osebnih avtomobilov z vbrizgalnimi injektorji in v nekaterih sistemih skupnega voda se gorivo segreje do te mere, da se prepreči škoda rezervoar za gorivo in senzor nivoja goriva, ga je treba pred vrnitvijo v rezervoar ohladiti. Gorivo, ki se vrača iz injektorjev, prehaja skozi hladilnik 3 in oddaja toploto v hladilnem krogu. Senzor temperature goriva 4 generira signal krmilni enoti motorja.

Iz filtra se gorivo dovaja na dovodni vod v glavi bloka. V dovodnem vodu gorivo teče vzdolž notranjih sten razdelilnika goriva 7 proti prvemu valju. Skozi luknje na stenah se gorivo dovaja v obročasto votlino med razdelilnikom in stenami glave bloka.

Gorivo se meša z ogrevanim gorivom, ki se iz brizgalnih enot iztisne v dovodni vod. Zaradi tega se doseže enaka temperatura in s tem enaka količina goriva, ki se dovaja v vse brizgalne enote, kar zagotavlja enakomerno delovanje motorja. Brez razdelilnika bi gorivo neenakomerno teklo v brizgalne enote. Ogrevano gorivo, iztisnjeno iz injektorjev črpalke v dovodni vod, bi dovajalo gorivo iz četrtega valja proti prvemu cilindru. To bi povzročilo dvig temperature goriva iz jeklenke 4 v valj 1, različne enote goriva pa bi pritekale v enote za vbrizgavanje. To bi povzročilo neenakomerno delovanje motorja in previsoke temperature v območju prednjih valjev.

14 Vbrizgalna črpalka s piezoelektričnim regulacijskim ventilom

Sistem za vbrizgavanje črpalke in šobe je sodoben sistem vbrizgavanje goriva pri dizelskih motorjih. Za razliko od sistema za vbrizgavanje Skupni tir V tem sistemu so funkcije ustvarjanja visokega tlaka in vbrizga goriva združene v eni napravi - vbrizgalni enoti. Šoba črpalke dejansko predstavlja istoimenski sistem vbrizga.

Uporaba brizgalnih črpalk omogoča povečanje moči motorja, zmanjšanje porabe goriva in emisij škodljive snovikot tudi raven hrupa.

Sistem ima lastno brizgalno za vsak valj motorja. Enoto injektorja poganja odmična gred, ki ima ustrezne odmikače. Sila iz odmikačev se preko vrtljive roke prenese neposredno na vbrizgalno enoto.

Vbrizgalna črpalka ima naslednjo napravo: bat; krmilni ventil; zaporni bat; povratni ventil; brizgalna igla. http://systemsauto.ru/feeding/shema_nasos_forsunka.html

Bat se uporablja za ustvarjanje tlaka goriva. Translacijsko gibanje bata se izvede zaradi vrtenja odmikačih odmične gredi, povratno gibanje pa je posledica vzmeti bata.

Regulacijski ventil je zasnovan za nadzor vbrizga goriva. Glede na aktuator ločimo naslednje tipe ventilov:

elektromagnetni; piezoelektrični.

Piezoelektrični ventil je zamenjal magnetni ventil. Piezoelektrični ventil deluje hitro. Glavni strukturni element ventila je igla ventila.

Vzmet šobe pritrdi iglo šobe na sedež.

Po potrebi silo vzmeti podpira tlak goriva. Ta funkcija je izvedena s povratnim batom in protipovratnim ventilom. Igla za pršenje je zasnovana tako, da zagotavlja neposredno injiciranje gorivo v zgorevalno komoro.

Vbrizgalne enote krmili sistem za upravljanje motorja. Krmilna enota motorja nadzoruje ventil za vbrizgavanje črpalke na podlagi signalov senzorja.

Načelo delovanja enote injektorja

Enotni injektor je zasnovan za optimalno in učinkovito tvorjenje mešanice zraka in goriva. Za to so med postopkom vbrizgavanja goriva predvidene naslednje faze:

predhodno injiciranje; glavna injekcija; dodatno injekcijo.

Pred-vbrizg se opravi za nemoteno zgorevanje zmesi med glavnim vbrizgom. Glavni vbrizg zagotavlja visokokakovostno tvorbo zmesi pri različnih načinih delovanja motorja. Izvede se dodatno vbrizgavanje za regeneracijo (odstranjevanje nakopičenih saj) filtra za delce.

Vbrizgalnik črpalke deluje na naslednji način. Odmikača odmične gredi premakne bat navzdol skozi vrtljivo roko. Gorivo teče skozi injektorske kanale. Ko je ventil zaprt, se gorivo prekine. Tlak goriva začne naraščati. Ko tlak doseže 13 MPa, se brizgalna igla, ko premaga silo vzmeti, dvigne in gorivo se vbrizga vnaprej. Predvbrizg goriva se ustavi, ko se ventil odpre. Gorivo se vlije v dovodni vod. Tlak goriva pade. Glede na pogoje delovanja motorja lahko izvedemo eno ali dve predhodni injekciji goriva. Glavna injekcija se opravi ob nadaljnje gibanje bat navzdol. Ventil se ponovno zapre. Tlak goriva začne naraščati. Ko tlak doseže 30 MPa, se igla šobe, ki premaga vzmetno silo in tlak goriva, dvigne in pride do glavnega vbrizga goriva. Višji kot je tlak, več goriva se stisne in temu primerno več se vbrizga v zgorevalno komoro motorja. Pri največjem tlaku 220 MPa se vbrizga največja količina goriva, s čimer se zagotovi največja moč motorja.

Ko se ventil odpre, se glavno vbrizgavanje goriva konča. To zniža tlak goriva in zapre iglo šobe.

Dodatno vbrizgavanje se izvede z nadaljnjim premikanjem bata navzdol. Načelo delovanja enote injektorja z naknadnim vbrizgom je podobno kot pri glavnem vbrizgavanju. Običajno sta dva dodatna vbrizga goriva.

Št. 15 Vžigalne svečke

Da bi olajšali zagon dizelskih motorjev v hladnem vremenu (od +5 do –30 ° C), zrak v jeklenkah segrevamo z žarnicami. V bistvu so vžigalne svečke ena od naprav za predgrevanje.

Žarilna svečka ima različna mesta namestitve, odvisno od zasnove dizelskega motorja: v vrtinčni komori (motorji z ločeno zgorevalno komoro); v predkomori (motorji z ločeno zgorevalno komoro); v zgorevalni komori (motorji z vgrajeno zgorevalno komoro).

Strukturno je žarnica električna grelna naprava, sestavljena iz žarnice, nameščene v zaščitni ovoj. Obstajata dve vrsti žarnic: s kovinsko spiralo; keramika.

Keramične vžigalne svečke imajo visoko temperaturo žarjenja (do 1350 ° C), krajši čas segrevanja kot pri kovinski tuljavi (2 sek) in v skladu s tem najboljša zmogljivost hladen začetek. Vodilni proizvajalci vžigalnih svečk so podjetja Bosch, NGK, Lucas... Vžigalne svečke nadzorujete z uporabo rele ali ločena elektronska krmilna enota... Te naprave uravnavajo količino napetosti, ki se dovaja na vtiče, in s tem zagotavljajo potreben navor ogrevanja in temperaturo ter trajanje ogrevanja.

Med zagonom motorja se vžigalne svečke vklopijo pod določenimi temperaturnimi pogoji ( prvi položaj ključa v ključavnici za vžig), kar označuje kontrolna svetilka na armaturni plošči... Ko se svetilka ugasne in se ogrevanje konča, se motor zažene ( drugi položaj ključa v ključavnici za vžig). Na sodobnih dizelskih motorjih poleg predhodnega (pred zagonom) tvorijo tudi vžigalne svečke dodaten žarek po zagonu motorja... Dodatno ogrevanje se proizvede za zmanjšanje hrupa med zgorevanjem zmesi na hladnem motorju in tudi za zmanjšanje škodljivih emisij v ozračju. Faza dodatnega ogrevanja traja približno 3 minute in se konča, ko hladilno sredstvo doseže temperaturo 20-30 ° C.

Št. 16) Namen inflacije, obstoječih sistemov napihovanje, napihovanje z mehanskim pogonom!

Aspiracija je povečanje količine svežega naboja gorljive mešanice, ki se dovaja v motor z notranjim zgorevanjem s povečanjem sesalnega tlaka. Prekomerno polnjenje se običajno uporablja za povečanje moči (za 20-45%) brez povečanja mase in dimenzij motorja, pa tudi za kompenzacijo padca moči v razmerah na visoki nadmorski višini. Za zmanjšanje toksičnosti in dima izpušnih plinov se lahko uporablja polnjenje s "nadzorom kakovosti". Agregatno polnjenje se izvaja s kompresorjem, turbopolnilnikom ali v kombinaciji. Najbolj razširjeno je polnjenje s pomočjo turbopuhala, za pogon katerega se porabi energija izpušnih plinov.

Agregatno polnjenje se uporablja v skoraj vseh vrstah transportnih dizelskih motorjev (ladijski, dizelski, traktorski). Tlačenje vklopljeno uplinjač motorji omejena s pojavom detonacije. Glavne slabosti agregatnega polnjenja vključujejo:

povečanje mehanskih in toplotnih obremenitev motorja zaradi povečanja tlaka in temperature plinov;

zmanjšanje učinkovitosti;

zaplet pri zasnovi.

Prekomerno polnjenje brez agregata vključuje:

dinamična (prej imenovana vztrajnostna, resonančna, zvočna), pri kateri se učinek doseže zaradi nihajnih pojavov v cevovodih;

visoke hitrosti, ki se uporabljajo na batnih letalskih motorjih na višinah, višjih od konstrukcijske, in pri hitrostih nad 500 km / h;

hlajenje, doseženo z izhlapevanjem goriva ali katere koli druge vnetljive tekočine z nizkim vreliščem in visoko toploto uparjanja v vhodnem zraku.

Dinamično polnjenje je vse bolj razširjeno v transportnih motorjih z notranjim zgorevanjem, kar ob nepomembnih spremembah v konstrukciji cevovoda vodi do povečanja faktorja polnjenja do širokega razpona sprememb vrtljajev motorja. Pospeševanje med polnjenjem omogoča povečanje dizelskega motorja z vidika energetskih kazalnikov v primeru hkratnega povečanja oskrbe z gorivom v ciklu ali izboljšanje ekonomskih kazalnikov ob ohranjanju moči (z enako zalogo goriva). Dinamično tlačenje poveča vzdržljivost delov cilindrsko-batnih skupin zaradi nižjih toplotnih pogojev pri delu na prostih zmeseh.

Obstaja več tlačnih sistemov. Najprej bi morali vključevati najpogostejši tip - turbo polnjenje - polnjenje z uporabo energije izpušnih plinov (slika A). O tej vrsti polnjenja bomo podrobneje razpravljali spodaj.

Druga možnost polnjenja je polnjenje iz polnilnika - tako imenovani SUPERCHARGER. Vklopljeno sodobni motorji ta shema se redko uporablja zaradi zapletenosti zasnove polnilnika in pomanjkanja zanesljivosti. Njegova prednost pred turbinskim polnjenjem je višji polnilni tlak v nizkih načinih, pa tudi odsotnost tako imenovanega "turbo lag", tj. značilen "potop" moči z ostrim odpiranjem dušilnega ventila. To določa področje uporabe pogonskega polnilnika - predvsem na ne preveč hitrih motorjih (FORD, GM), čeprav se v zadnjih letih pojavlja težnja po njihovi uporabi na hitrih motorjih (MERCEDES).

Na dizelskih motorjih vozil MAZDA je nameščen izmenjevalnik tlaka COMPREX, ki zagotavlja tlak zaradi interakcije tlaka in vakuumskih valov, ki se širijo v kanalih vrtljivega rotorja. Ta vrsta prekomernega polnjenja vam omogoča večjo spodbudo kot drugi sistemi za polnjenje, vendar zaradi zapletenosti zasnove še ni pridobila priljubljenosti.

Št. 17) turbopuhalo, njegova prostornina in princip delovanja

Osnova turbopuhala

V središču turbopolnilnega sistema motorja in hkrati njegovega najbolj zapletenega elementa je turbopuhalo. Načelo delovanja turbopuhala je, da energija, ki ostane v izpušnih plinih, ne gre v ozračje, ampak gre za povečanje tlaka in gostote zraka, ki vstopa v motor.

Plini, ki jih motor izpušča skozi izpušni kolektor, vstopajo v ohišje turbine (vroč polž). Tlak plina in toplotna energija plinov vrtita turbinsko kolo (vroče kolo), ki nato vrti kolo kompresorja (hladno rotor). Nato se izpušni plini spustijo v ozračje.

Ko se kompresorsko kolo vrti, skozi zračni filter vleče zrak. Rezila koles kompresorja pospešijo in potisnejo zrak v ohišje kompresorja (hladen volumen), kjer se zrak stisne in sesalni kolektor motor. Zrak, ki zapušča kompresor, nima samo visok krvni pritisk, ampak tudi temperatura, ki zmanjša gostoto polnjenja, kar negativno vpliva na polnjenje in posledično na moč motorja. Zato se v mnogih turbinskih motorjih za povečanje gostote zraka in s tem za izboljšanje polnjenja jeklenk uporablja intercooler. Če želite to narediti, se zrak po kompresorju usmeri v poseben radiator "zrak-zrak", nameščen poleg radiatorja hladilnega sistema.

Št. 18) krmilno vezje elektronskega turbopuhala

vakuumski vod

krmilna enota motorja

senzorji za dvig tlaka in temperature vstopnega zraka

krmilna enota dušilke

hladilnik

ventil za recirkulacijo izpušnih plinov

ventil za omejevanje tlaka polnjenja

turbopolnilnik

sesalni kolektor

vakuumski pogon vodilnih lopatic

izpušni kolektor

A - zrak

B - izpušni plini

Št. 19. SPREMENLJIVI TURBINSKI GEOMETRIJSKI TURBOHARGER (VGT).

VGT (Variable Geometry Turbine) je posebna vrsta turbopuhala, ki uporablja energijo toka izpušnih plinov. Spodnji graf prikazuje primerjalne značilnosti hitrostnih zmogljivosti vozil, opremljenih s konvencionalnim turbopolnilnikom in turbopolnilnikom VGT. Največja hitrost: VGT vam omogoča povečanje največja hitrost za 4,1%.

Čas pospeševanja: V primerjavi z običajnim VGT se čas pospeševanja od 0 km / h do 100 km / h zmanjša za 15,1%.

Čas pospeševanja med pospeševanjem: ta značilnost prikazuje zmogljivosti avtomobila med močnim pospeševanjem (od 60 km / h do 100 km / h) med vožnjo. Manjša kot je, boljša je zmogljivost.

PRINCIP DELOVANJA

Deluje kdaj nizki vrtljaji motor

Ko motor deluje pri nizkih vrtljajih, je količina izpušnih plinov razmeroma majhna, energija njihovega pretoka je majhna in pri običajnem turbopolnilniku ni pomembnega učinka turbopuhanja, pri turbopuhalu VGT pa obstaja možnost prehajanja izpušnih plinov skozi ožji del izvrtine, zaradi česar sta hitrost in energija njihovega pretoka znatno povečala. Posledično sistem VGT izboljša zmogljivost motorja pri nizkih vrtljajih.

Načelo delovanja pri nizkih vrtljajih motorja

Ta zasnova uporablja načelo Venturijeve cevi, katerega bistvo je, da ko zrak teče skozi zožen odsek (točka "A"), se pretok poveča in tlak zmanjša. Ko se premer izvrtine zmanjša, se bo pretok sorazmerno povečal (glej enačbo).

Deluje pri visokih vrtljajih motorja

Pri visokih vrtljajih motorja je energija toka izpušnih plinov dovolj velika, da ustvari potrebno silo za vrtenje turbine. V tem primeru se presek prehodnega kanala poveča in celoten pretok izpušnih plinov teče v turbino, medtem ko se črpalni upor izpušnega trakta zmanjša. Izhodna moč motorja bo odvisna od prostornine sesalnega zraka.

Nadzor sistema VGT

Krmilni signal sistema VGT se generira na podlagi analize signalov s senzorjev hitrosti ročična gred (CV), položaj stopalke za plin, atmosferski tlak, tlak polnitve, temperatura hladilne tekočine (hladilne tekočine), temperatura vstopnega zraka in sklopka sklopke.

V tem primeru ECU določi vozne pogoje vozila in zahtevani polnilni tlak, odvisno od vrtljajev motorja in količine vbrizganega goriva. Nato ECU odda na magnetni ventil ustrezen signal s frekvenco 3 00 Hz z določenimi parametri. Tak sistem omogoča vzdrževanje učinkovitega delovanja motorja pri kateri koli hitrosti.

Treba je opozoriti, da je senzor tlaka polnitve zasnovan tudi za merjenje dejanskega zračnega tlaka v sesalnem kolektorju in zagotavlja povratne informacije o sistemu za nadzor tlaka polnitve (prek ECU). Te povratne informacije prispevajo k natančnemu nadzoru.

Pogoji, ki izključujejo možnost delovanja sistema VGT

1. Število vrtljajev motorja pod 700 vrt / min

2. Temperatura hladilne tekočine je padla na 0 °

3. Poškodba katerega koli dela sistema EGR

4. Poškodba stebla pogonskega sistema VTG

5. Okvara senzorja tlaka polnilnega tlaka

6. Poškodba senzorja pretoka zraka (MAF)

7. Poškodba dušilnega ventila

8. Okvara senzorja položaja stopalke za plin

Če je prisoten vsaj eden od teh pogojev, ECU preneha nadzorovati sistem VTG.

20. Dodatni ukrepi za zmanjšanje toksičnosti izpušnih plinov

Da bi zmanjšali raven emisij v ozračje strupenih sestavin, ki vstopajo v sestavo izpušnih plinov motorja zaradi izhlapevanja in nepopolnega zgorevanja goriva, pa tudi ohranili učinkovitost izhodne moči motorja in zmanjšali porabo goriva, sodobni avtomobili opremljena s številnimi posebni sistemi, ki jih lahko združimo pod splošno ime sistemov za upravljanje motorja in nadzor emisij. Oglejmo si najpogostejše sisteme:

1. Nadzor doziranja goriva.

Nadzor nad sestavo mešanice izvajajo sistemi za nadzor goriva.

Z razmerjem presežka zraka λ \u003d 0,9 motor deluje z največjo močjo in navorom.

Pri delu z mešanicami s koeficientom λ \u003d 1,1 dosežemo optimalno učinkovitost in najmanjše emisije CO in CH. Vendar je vsebnost dušikovih oksidov v izpušnih plinih največja.

Za upravljanje motorja v načinu prosti tek sestava zmesi mora biti označena s koeficientom λ \u003d 0,9 - 1,05.

Način prisilnega prostega teka (zaviranje z motorjem) vam omogoča popoln izklop dovoda goriva v valje. Strupenih emisij ne bo.

2. Recirkulacija izpušnih plinov.

Usmerjanje nekaterih izpušnih plinov nazaj v zgorevalno komoro (recirkulacija) se uporablja za zmanjšanje temperature zgorevanja mešanice, da se zmanjša tvorba dušikovih oksidov in poraba goriva. Vendar to tudi zmanjša moč motorja.

Recirkulacija izpušnih plinov ( eGR sistem) se izvaja na dva načina: 1) notranja recirkulacija, zagotovljena s krmiljenjem krmiljenja ventila in predvsem s prekrivanjem ventila; 2) zunanja recirkulacija, pri kateri se izpušni plini odvajajo na izhodu izpušnega kolektorja in skozi sistem ventilov pošiljajo nazaj v zgorevalno komoro.

3. Prezračevanje ohišja motorja.

Ker je toksičnost plinov iz bloka motorja večkrat večja kot toksičnost izpušnih plinov, je njihov izpust v ozračje prepovedan. Ko motor deluje, se iz prezračevalnega sistema ohišja motorja plini iz bloka motorja obidejo v sesalni kanal motorja, kjer se zmešajo z delujočimi plini in ob sesalnem hodu vstopijo v valj za nadaljnje dogorevanje.

4. Toplotno dogorevanje izpušnih plinov.

Dogorevanje komponent izpušnih plinov, ki niso izgorele v valju motorja, se zgodi v izpušnem sistemu, kjer dodaten zrak dovaja poseben polnilnik, ki je potreben za nadaljevanje reakcije dogorevanja.

Z razvojem katalitskih sistemov za čiščenje izpušnih plinov se toplotno dogorevanje ne uporablja več tako pogosto kot prej.

5. Katalitično dogorevanje.

Dogorevanje komponent izpušnih plinov poteka v posebni napravi - katalitičnem pretvorniku. Katalitični pretvornik je nameščen v izpušnem sistemu in je nameščen pod podvozjem vozila. Ohišje katalizatorja ima keramični blok, ki je prevlečen s katalitskim materialom (kovine - Pt, Rh, Rd).

Oksidativni nevtralizatorji oksidirajo CO in CH z uporabo preostalega kisika v pustih zmeseh ali z dovajanjem dodatnega zraka v sistem.

Nevtralizatorji reducirnega tipa zmanjšujejo NOx v neškodljiv dušik.

Dvokomponentni nevtralizatorji združujejo oksidacijske in redukcijske vrste nevtralizatorjev.

Trosmerni katalizatorji (selektivni katalizatorji) z λ-sondo so daleč najbolj razširjen in učinkovit sistem za čiščenje izpušnih plinov. Senzor za kisik (λ - sonda) tega sistema se uporablja za izračun razmerja med zrakom in gorivom v gorljivi mešanici.

6. Sistemi s povratnimi informacijami (λ - regulacija).

Ta sistem nevtralizira do 96% škodljivih snovi v izpušnih plinih. Sistem uporablja dva senzorja kisika. En senzor je nameščen pred katalizatorjem, drugi pa za njim. Senzorji z merjenjem količine prostega kisika v izpušnih plinih prek sistema za upravljanje z gorivom vplivajo na sestavo mešanica zraka in gorivavstop v valje motorja. Za zagotovitev ustreznega čiščenja izpušnih plinov z nevtralizatorjem mora motor delovati v ozkem območju vrednosti λ \u003d 1 ± 0,005, imenovanem "okno" katalizator.

Št. 21. Shema sistema neprekinjenega spremenljivega krmiljenja ventilov s hidravlično krmiljeno sklopko. Nastavljiv čas ventilov.

Sistem spremenljivega krmiljenja ventilov (splošno sprejeto mednarodno ime Variable Valve Timing, VVT) je zasnovan za regulacijo parametrov mehanizma za distribucijo plina, odvisno od načinov delovanja motorja. Uporaba tega sistema zagotavlja povečanje moči in navora motorja, učinkovitost porabe goriva in zmanjšanje škodljivih emisij.

Prilagodljivi parametri mehanizma za distribucijo plina vključujejo:

Trenutek odpiranja (zapiranja) ventilov;

Trajanje odpiranja ventila;

Dvig ventila.

Ti parametri skupaj sestavljajo čas ventilov - trajanje sesalnega in izpušnega hoda, izraženo s kotom vrtenja ročične gredi glede na "mrtve" točke. Čas ventila je odvisen od oblike odmične gredi, ki deluje na ventil.

Različni načini delovanja motorja zahtevajo drugačen čas ventilov. Torej, pri nizkih vrtljajih motorja mora imeti čas ventilov minimalno trajanje ("ozke" faze). Po drugi strani pa mora biti pri visokih vrtljajih čas ventila čim širši, hkrati pa mora zagotavljati prekrivanje sesalnih in izpušnih gibov (naravno kroženje izpušnih plinov).

Odmična gred ima določeno obliko in hkrati ne more zagotoviti ozkega in širokega krmiljenja ventilov. V praksi je oblika odmikača kompromis med velikim navorom pri nizkih vrtljajih in veliko močjo pri visokih vrtljajih. To protislovje je pravkar razrešeno s spremenljivim sistemom krmiljenja ventilov.

Glede na nastavljive parametre mehanizma za distribucijo plina ločimo naslednje metode spremenljivega krmiljenja ventilov:

obračanje odmične gredi;

uporaba odmikačev z različnimi profili;

sprememba dviga ventila.

Najpogostejši so spremenljivi sistemi krmiljenja ventilov, ki uporabljajo vrtenje odmične gredi:

VANOS (Double VANOS) znamke BMW;

VVT-i (Dual VVT-i), spremenljivo krmiljenje ventilov s Toyotino inteligenco;

VVT, spremenljiv krmiljenje ventilov pri Volkswagnu;

VTC, spremenljivo krmiljenje časa iz Honde;

CVVT, neprekinjeno spremenljivo krmiljenje ventilov Hyundai, Kia, Volvo, General Motors;

VCP, spremenljive faze odmikačev pri Renaultu.

Načelo delovanja teh sistemov temelji na obračanju odmične gredi v smeri vrtenja, s čimer se doseže zgodnje odpiranje ventilov v primerjavi z začetnim položajem.

Ta spremenljivi sistem krmiljenja ventilov ima naslednje splošna ureditev:

Hidravlična sklopka;

Nadzorni sistem.

Hidravlično krmiljena sklopka (splošno ime za fazni preklopnik) neposredno vrti odmično gred. Sklopka je sestavljena iz rotorja, priključenega na odmično gred, in ohišja, ki je pogonska jermenica odmične gredi. Med rotorjem in ohišjem so votline, v katere se skozi kanale dovaja motorno olje. Polnjenje votline z oljem zagotavlja, da se rotor vrti glede na ohišje in s tem vrti odmično gred pod določenim kotom.

Večina hidravlične sklopke je nameščena na sesalni odmični gredi. Za razširitev regulacijskih parametrov pri posameznih izvedbah so sklopke nameščene na sesalnih in izpušnih odmičnih gredih.

Krmilni sistem omogoča samodejno regulacijo delovanja hidravlične sklopke. Strukturno vključuje vhodne senzorje, elektronsko enoto nadzorne in izvršilne naprave. Hall-ovi senzorji se uporabljajo v nadzornem sistemu za oceno položaja odmične gredi, kot tudi drugi senzorji sistema za upravljanje motorja: število vrtljajev motorne gredi, temperatura hladilne tekočine, merilnik zračne mase. Krmilna enota motorja sprejema signale senzorjev in generira krmilne ukrepe na aktuatorju - elektrohidravličnem ventilu. Razdelilnik je magnetni ventil in zagotavlja dovod olja v in iz hidravlične sklopke, odvisno od pogojev delovanja motorja.

Sistem spremenljivega krmiljenja ventilov praviloma omogoča delovanje v naslednjih načinih:

Prosti tek (najmanjša hitrost motorne gredi);

Največji navor.

22. Sistem za zamenjavo dviga ventila

Predstavnik mehanskega pogona je sistem Valvetronic, ki se uporablja na avtomobili BMW, ki nadzoruje dvig sesalnih ventilov in dozira delovno mešanico, ki vstopa v cilindre, kar omogoča povečanje učinkovitosti motorja, ne da bi pri tem izgubljal moč, hkrati pa izpolnjeval standarde Euro-4 in vzdrževal sistem vbrizga v sesalni kolektor. S spreminjanjem giba ventila na visoka frekvenca vrtenje ročične gredi zagotavlja najboljše prezračevanje valja in polnjenje zmesi goriva in zraka. Pri najmanjši hitrosti motorne gredi je hod ventila minimalen. To zmanjša učinek prekrivanja ventila, kar zmanjša porabo goriva. S povečanjem števila vrtljajev motorne gredi se odprtina ventila poveča. V tem primeru se odpornost na pretok plina znotraj jeklenke zmanjša, poveča se hitrost izpiranja in polnjenja jeklenke z mešanico goriva in zraka. Poleg tega se poveča učinek vztrajnega učinka. Mešanica zraka in goriva v jeklenki je blokirana z ventili pri veliko višjem tlaku, njena gostota je večja kot pri najmanjši hitrosti ročične gredi. Zaradi spremenljivega gibanja ventila se izgube zaradi trenja zmanjšajo glede na običajni pogon ventila zaradi nizke upornosti pri nizkem hodu ventila.

Shema krmilnega sistema za dvig sesalnih ventilov motorja Valvetronic BMW:

1 - vzmet vzvoda; 2 - elektromotor; 3 - polžasto kolo; 4 - ekscentrična krmilna gred; 5 - odmična gred; 6 - vzvod z valjčno oporo; 7 - kladivo; 8 - ventil.

Dodatna ročica 6 je nameščena med odmično gredjo 5 in vsakim parom sesalnih ventilov 8, ki je pritrjen na os. Elektromotor 2 skozi polžasti zobnik obrača ekscentrično krmilno gred 4 za določen kot elektronski sistem upravljanje. Ventile odpirajo neposredno vzvodi 6 z valjčnimi ležaji, ko delujejo na vrtljive roke, ki jih na eni strani podpira ventil, na drugi strani pa hidravlični potiskač. Ročice 6 so s pomočjo vijačnih vzmeti 1 pritisnjene na odmično gred. Da bi zmanjšali izgube zaradi trenja, so na osi ročice nameščeni igelni valjčni ležaji z valjčnim nosilcem in zibajočo roko. Pri obračanju ekscentrične gredi ekscentrik teče na ročici 6 in jo obrača pod določenim kotom. S premikanjem ekscentrične gredi elektromotor poveča ali zmanjša vmesno ročico ročice, s čimer podaljša ali skrajša gibanje sesalnega ventila v skladu z obremenitvijo motorja. Glede na to, da ekscentrik premakne os potiskača, ga je električni pogon, to vam omogoča, da kot vrtenja nastavite nelinearno in ga programirate posebej za vsak motor.

Spremembo dviga ventila je mogoče izvesti s spreminjanjem višine odmične gredi, ki deluje skozi vrtljivo roko na ventilu. To rešitev, imenovano "VTEC-sistem", uporablja Honda. Okrajšava VTEC pomeni Variable Valve Timing and Lift Electronic Control. Preklopni mehanizem je nameščen na osi vrtljivih ročic. Ta sistem vam omogoča spreminjanje hoda ventila glede na število vrtljajev motorne gredi (visoko ali nizko), kot tudi izklop valjev z dela. Odmična gredima poleg dveh odmikov majhne višine 3 na sredini velik odmikač 6 za pogon ventilov vsakega valja s povečanim hodom in trajanjem odpiranja. Odmikač visoke višine deluje na dodatni ročaj 7, ki ga podpira posebna vzmetna naprava 9. Znotraj osi odmične gredi je kanal 2 za dovajanje olja v zaporni bat, ki je sestavljen iz dveh delov. Olje se dovaja do delov sistema po kanalu, izdelanem znotraj odmične gredi. Če želite ustvariti zahtevani tlak, dodatni oljna črpalkanapaja glavni oljni vod. Blokirni bat je sestavljen iz dveh batov, ki se lahko premikata pod pritiskom olja in povežeta dodatni kladivo 7 z glavnimi ročicami 4. V tem primeru greben 6, ki ima večjo višino kot odmikači 3, deluje na dodatni ročaj 7, povezan z glavnimi kraki 4, odpira ventile z veliko količino in podaljšanjem trajanja dobave mešanice zrak-gorivo. Ko je dovod olja prekinjen, se zapiralni bat pod vplivom vzmeti vrne v prvotno stanje, dodatna ročica pa se odklopi od glavnih.

Št. 23. Elektromehanski pogon ventila

Izboljšano polnjenje jeklenk je mogoče doseči brez povečanja števila ventilov, podaljšanja faze sesanja in povečanja dviga ventilov z uporabo elektromagnetnega pogona ventila (EVA). Takšni sistemi se trenutno intenzivno razvijajo tako v Evropi kot v ZDA.

Pogon magnetnega ventila je vzmetni ventil, ki je nameščen med dvema elektromagnetoma, ki ga držita v končnih položajih: zaprt ali popolnoma odprt. Poseben senzor daje krmilni enoti informacije o trenutnem položaju ventila. To je potrebno za zmanjšanje njegove hitrosti na minimum ob pristanku na sedlu.

Načelo sistema je prikazano na sliki. Kot je razvidno iz diagrama delovanja tega sistema, nadzornemu sistemu ventila popolnoma manjka odmična gred z lastnim pogonom, ki ga za vsak ventil zamenjajo elektromagneti.

Slika: Elektromehanski pogon ventila:

1 - elektromagnet za odpiranje ventila; 2 - sidro; 3 - magnetni ventil za zapiranje ventila; 4 - vzmet ventila

Elektromagnetna armatura tvori kombinacijo z dvema vzmetma za odpiranje in zapiranje ventila. Ko se na elektromagnete ne dovaja električni tok, ventil in vzmeti elektromagneta držijo ventil v srednjem položaju, kar ustreza polovici gibanja ventila, medtem ko je napol odprt, kar olajša obračanje ročične gredi motorja v začetni fazi zagona. Ko je dosežena zahtevana hitrost, se iz krmilne enote pošlje signal, ki se pošlje v zgornji odpiralni elektromagnet elektrika, ventil se zapre. Hkrati se vbrizga gorivo.

№24. Hidravlični pogon ventili

Uporaba elektromagnetni pogon ventili zahtevajo veliko električne energije, da jih odprejo, zato nemški proizvajalci motorjev predlagajo odpiranje ventilov s pomočjo hidravlike in krmiljenje hidravlike z elektriko. Za razliko od drugih vrst odpiranja ventilov uporaba elektrohidravličnega pogona ventila odpravlja ne le odmično gred in dušilko, temveč tudi vzmeti ventila. Pri uporabi te vrste ventilov, skupaj s preprostimi ventili za odpiranje in zapiranje ter gibanjem ventilov, je mogoče za vsak valj spremeniti čas ventilov in njihovo delovanje, s čimer se zmanjša poraba goriva in emisije strupenih snovi v izpušnih plinih ter poveča moč motorja.

Shema pogona elektrohidravličnega ventila:

1 - visokotlačna črpalka; 2 - visokotlačni vod (50 ... 200 kgf / cm2); 3 - visokotlačni regulacijski ventil; 4 - krmilni tlak (5 ... 20 kgf / cm2); 5 - blok elektrohidravličnega dvigala ventila; 6 - regulator dviga ventila; 7 - magnetni ventil na nizkotlačnem vodu; 8 - nizkotlačni vod (manj kot 5 kgf / cm2); 9 - ventil mehanizma za distribucijo plina; 10 - visokotlačni elektromagnetni ventil; 11 - valj; 12 - bat.

Načelo sistema je naslednje. Visokotlačna črpalka ustvarja tlak olja v sistemu do 200 kgf / cm2. Elektromagnetni ventil za redukcijo tlaka 3 uravnava tlak v visokotlačnem vodu v območju 50 ... 200 kgf / cm2 glede na signal krmilne enote, odvisno od števila vrtljajev ročične gredi, obremenitve, temperature itd. ventili takoj. Če na magnetni ventil 10 deluje napetost, se ta odpre in olje iz visokotlačnega voda vstopi v valj od zgoraj bata. Elektromagnetni ventil na nizkotlačnem vodu 7 je trenutno zaprt, ker ni pod napetostjo. Bat, ki deluje na ventil mehanizma za distribucijo plina, ga premakne navzdol, s čimer se ventil odpre. Odvisno od načina delovanja motorja se aktivira regulator dviga ventila 6, ki hkrati spremeni hitrost pristanka vseh ventilov. Sprememba časa krmiljenja ventilov se pojavi, ko se spremeni čas oddajanja napetosti na elektromagnetni ventil na visokotlačnem vodu 10.

Ko je elektromagnetni ventil 10 brez napajanja in olje iz visokotlačnega voda vstopi v valj z dna bata. Bat, ki deluje na ventil mehanizma za distribucijo plina, ga premakne navzgor, zato se ventil zapre. Olje iz prostora nad batom se dovaja v nizkotlačni vod in nato dovaja nazaj v črpalko.

Da bi povečali silo odpiranja ventila in hkrati zmanjšali porabo energije z velikim hodom odpiranja ventila, se uporabljajo dvodelni bati. S povprečnim tlakom približno 100 kgf / cm2 in sorazmerno kratkim odzivnim časom je celoten hod ventila 1 mm, hitrost pristanka pa od 0,05 do 0,5 m / s.

Pogon elektrohidravličnega ventila je povezan s sistemom za kroženje motornega olja. Sistemu za mazanje motorja so skupni oljni zbiralnik, oljna črpalka za dovajanje olja v mazalni sistem motorja in pogonska črpalka visokotlačnega ventila, oljni filter in odvod olja iz glave bloka. Za uporabljeno olje enako za skupni sistem za mazanje in pogone ventilov veljajo visoke zahteve glede kakovosti za dolgoročno delovanje in značilnosti viskoznosti. Zato je treba mazalni sistem napolniti z oljem 0W40. Za nadzor viskoznosti med delovanjem motorja je na voljo poseben senzor, ki pošilja signal o izgubi viskoznosti.

Elektrohidravlične enote za dvig ventilov je mogoče namestiti in namestiti neodvisno drug od drugega. Ravna površina bloka, narejena z veliko natančnostjo, zagotavlja potrebno hidravlično tesnost povezave med blokom in ohišjem motorja.

Št. 25. Sistemi za spreminjanje kompresijskega razmerja mešanice goriva in zraka. Na različne načine izklop valjev.

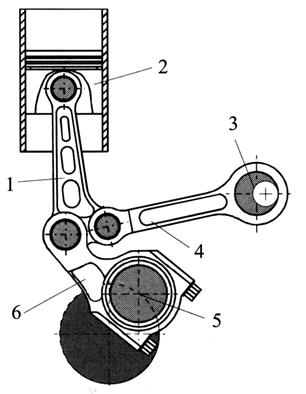

Kompresijsko razmerje motorja z notranjim zgorevanjem je tesno povezano z učinkovitostjo. Pri bencinskih motorjih je kompresijsko razmerje omejeno na območje zgorevanja. Te omejitve so še posebej pomembne za delovanje motorja pri polni obremenitvi, pri delnih obremenitvah pa visoko kompresijsko razmerje ne predstavlja nevarnosti trkanja. Zaželeno je znižati kompresijsko razmerje, da bi povečali moč motorja in izboljšali učinkovitost, če pa je kompresijsko razmerje nizko za vsa območja delovanja motorja, bo to povzročilo zmanjšanje moči in povečanje porabe goriva pri delnih obremenitvah. V tem primeru so vrednosti razmerja kompresije praviloma izbrane veliko nižje od tistih vrednosti, pri katerih je dosežena najbolj ekonomična zmogljivost motorjev. Namerno zmanjšanje učinkovitosti motorjev je to še posebej izrazito pri delovanju z delnimi obremenitvami. Medtem pa zmanjšanje polnjenja jeklenk z gorljivo mešanico, povečanje relativne količine preostalih plinov, zmanjšanje temperature delov itd. ustvariti priložnosti za povečanje kompresijskega razmerja pri delnih obremenitvah, da bi izboljšali ekonomičnost motorja in povečali njegovo moč. Za rešitev tega kompromisa, ene najpogostejših možnosti motorja s spremenljivim kompresijo, ki je prikazana na sliki, se razvijajo možnosti spremenljivega kompresijskega motorja.

Pri delnih obremenitvah dodatna ojnica 4 zavzame skrajni spodnji položaj in dvigne območje delovnega hoda bata. Kompresijsko razmerje je največje. Pri velikih obremenitvah ekscentrik na gredi 3 dvigne os zgornje glave dodatne ojnice 4. To poveča zračnost nad batom in zmanjša kompresijsko razmerje.

Cilindri motorja in glava bloka so izdelani kot monoblok, torej kot en blok, in ne ločeno kot pri običajnih motorjih. Ločen blok je tudi ohišje ročične gredi in skupina ojnic-bata. Monoblok lahko premikate v ohišju motorja. V tem primeru je leva stran monobloka naslonjena na os 1, ki se nahaja v bloku, ki služi kot tečaj, desno stran pa lahko dvignemo ali spustimo s pomočjo ojnice 3, ki jo nadzoruje ekscentrična gred 4.

Za tesnjenje monobloka in ohišja motorja je valovita gumijast pokrov 2. Kompresijsko razmerje se spremeni, ko se monoblok nagne glede na blok motorja s pomočjo hidravličnega pogona s konstantnim hodom bata. Odstopanje monobloka od navpičnice vodi do povečanja prostornine zgorevalne komore, kar povzroči zmanjšanje kompresijskega razmerja.

Ko se kot naklona zmanjša, se stopnja stiskanja poveča. Največji odmik monobloka od navpične osi je 4%.

Pri najmanjši vrtilni frekvenci vrtilne gredi in ponastavitvi dovoda goriva, pa tudi pri majhnih obremenitvah, monoblok zavzame najnižji položaj, v katerem je prostornina zgorevalne komore minimalna (kompresijsko razmerje - 14). Sistem polnjenja se deaktivira in zrak neposredno vstopi v motor.

Pod obremenitvijo zaradi vrtenja ekscentrične gredi ojnica odbije monoblok vstran in prostornina zgorevalne komore se poveča (kompresijsko razmerje - 8). V tem primeru sklopka vklopi polnilnik, zrak pa začne teči v motor pod nadtlakom. Optimalno kompresijsko razmerje izračuna elektronska krmilna enota sistema ob upoštevanju hitrosti vrtenja ročične gredi, obremenitve, vrste goriva in drugih parametrov.

Zaradi potrebe po hitrem odzivu na spremembe v kompresijskem razmerju v ta motor turbopuhalu se je bilo treba odpovedati v prid mehanskemu polnjenju z vmesnim zračnim hlajenjem z največjim tlakom polnjenja 2,8 kgf / cm2.

Poraba goriva pri razvitem motorju je za 30% manjša od porabe običajni motor enakega volumna, kazalniki toksičnosti izpušnih plinov pa ustrezajo veljavnim standardom.

Glavni načini izklopa jeklenk: izklopite jeklenke tako, da izklopite dovod goriva, hkrati pa ohranite spremenljivo stopnjo dušenja valjev v prostem teku (metoda 1); izklop valjev z izklopom dovoda goriva ob hkratni komunikaciji jeklenk v prostem teku neposredno z ozračjem ali z izpušnim cevovodom (metoda 2); zapiranje jeklenk z zadrževanjem sesalnega in izpušnega ventila v zaprtem položaju in zaustavitvijo izmenjave plina valji v prostem teku (metoda 3).

Št. 26. Recirkulacija izpušnih plinov v dizelskem motorju.

Izpušni plini dizelskih motorjev vsebujejo majhno količino škodljivih snovi, zato prej na avtomobil ni bilo treba nameščati posebne naprave... Toda sčasoma so se pravila zaostrila. In vse zahvaljujoč vsebnosti delcev saj in dušikovega oksida v izpuhu. Zato so se pri dizelskih motorjih začeli uporabljati sistemi za zmanjšanje toksičnosti izpušnih plinov, ki vključujejo recirkulacijo izpušnih plinov dizelskih motorjev skupaj z nevtralizatorjem, ki omogoča zmanjšanje toksičnosti izpušnih plinov z zmanjšanjem dušikovega oksida in uporabo nastalega kisika za dogorevanje ogljikovega monoksida skupaj z neizgorelimi ogljikovodiki in sajami. filter.

Filter za delce je porozen filtrirni material iz silicijevega karbida. Če upoštevamo zasnove iz preteklih let, so filtre občasno očistili pred nakopičenimi sajami z izpušnimi plini, katerih temperatura se je povečala, zaradi česar je bila mešanica obogatena. Filter je očistil ukaz krmilne enote po 400 500 km teka. V tem primeru so se močno povečale emisije drugih škodljivih snovi. Zato sodobni filtri za delce delujejo v povezavi z oksidacijskim nevtralizatorjem, s pomočjo katerega se saje sežgejo pri najnižji temperaturi okoli 250 stopinj Celzija.

V filtrih nove generacije se načelo ni bistveno spremenilo: aretacija in uničenje. Kako doseči zahtevano temperaturo za zgorevanje delcev saj? Po eni strani je filter nameščen za izpušnim kolektorjem. Po drugi strani pa na vsakih 300-500 km teka krmilnik vklopi način "večfaznega vbrizgavanja", zaradi česar se količina goriva, ki vstopi v valj, poveča. Najpomembneje je, da je površina filtrirnega elementa prekrita s tanko plastjo katalizatorja, kar omogoča nadaljnjo povišanje temperature izpušnih plinov na zahtevano (560 600 ° C).

Filtrirni element je keramična mikroporozna goba. Debelina stene med kanali ni večja od 0,4 mm, zato je površina filtriranja velika. Takšna "goba" je pogosto narejena iz ultrafinih jeklenih vlaken, prevlečenih s katalizatorjem. Zaradi goste embalaže se zadrži do 80% delcev v velikosti od 20 do 100 nm.

Za nadzor delovanja motorja so bili uporabljeni novi filtri. Tlačni senzorji so nameščeni na vhodu in izstopu filtra in po prejemu signala od njih se vključi način obogatitve. Ko razlika med odčitki postane pomembna, bo računalnik opozoril, da je "goba" zamašena s sajami. Nadzor nad izgorelostjo se izvaja s temperaturnim senzorjem.

Kot primer velja omeniti sodoben mehanizem za kroženje izpušnih plinov dizelskih motorjev, elektronski sistem, ki krmili dizelski motor EDS. Zasnovo predstavlja večkomponentni izpušni sistem, ki vključuje 7 senzorjev: 2 lambda sondi, 2 temperaturi, 2 tlaka, ena stopnja saj v izpuhu. Sem spadajo tudi 3 čistilni elementi, katalizator, katalizator za shranjevanje in filter za trdne delce. S pomočjo senzorjev, nameščenih v izpušnem sistemu, smo optimizirali procese tvorbe zmesi in zgorevanja. Številni motorni sistemi, dovod goriva in zraka, recirkulacija izpušnih plinov, elektronski plin in turbo polnjenje so bili preneseni za nadzor filtra trdnih delcev. Tlačni senzorji, nameščeni na vstopu in izstopu, nadzorujejo stopnjo kontaminacije iz filtra za delce. Kakovost katalizatorjev se ocenjuje glede na podatke lambda sond, nameščenih na vstopu in izstopu. Delovanje sistema motorja se popravi glede na odčitke lambda sond, temperaturnih senzorjev in ravni saj na izhodu. S pomočjo katalizatorja strupene snovi "predelamo" v nestrupene in nizkotoksične spojine (voda, dušik, ogljikov dioksid), s pomočjo katalizatorja - naprave za shranjevanje pa dodatno čiščenje dušikovih oksidov in delcev saj.

27. Dodatni sistem za dovod zraka.

Ta sistem za izpušnimi ventili za 65 sekund črpa zrak, ko je temperatura hladilne tekočine v motorju med 15 ° in 35 ° C. Posledično se iz motorja oddajajo izpušni plini, obogateni s kisikom, kar spodbuja dogorevanje in omogoča hitrejše ogrevanje katalizatorja. Sistem pomožnega zraka krmili Motronic ECU prek releja sekundarne črpalke do vstopnega ventila sekundarnega zraka in kombiniranega ventila. Po vsakem naslednjem zagonu motorja in dokler temperatura motorja ne doseže 85 ° C, se dodatni sistem za dovod zraka vklopi z zakasnitvijo 20 s in deluje v prostem teku 5 s, medtem ko delovanje sistema spremlja samodiagnostična naprava. Stanje delov dodatnega sistema za dovajanje zraka spremlja bodisi v "končnem poročilu o okvarah", ali če se pojavi kakšna napaka, se zapiše v zapisovalnik napak. Pri dostopu do pomnilnika zapisovalnika napak (delo se izvaja na bencinskem servisu) se napaka zlahka diagnosticira in nato lahko odpravi. Za nekatere položaje (glej sliko 99) so podana naslednja dodatna pojasnila: - dodaten zrak se črpa v zračni kanal 1 glave valja;

Dvižni ušesnik 4 je pritrjen levo od glave valja;

V objemko 5 je privit dodatni ventil za dovod zraka;

Vtični blok 7 je nameščen na dovodnem ventilu (črn);

Vakuumska cev 8 je povezana med zgornjim delom sesalnega kolektorja in tulko za gorivo;

Dovodna cev 9 gre od zgoraj zračni filter... Njegova povezava mora biti zrakotesna, brez vstopa zraka;

Vtični blok 11 se nanaša na motor zračne črpalke. Črna je in ima dva zatiča;

Držalo 12 drži motor zračne črpalke. Privit je v dovod zraka za hladilni ventilator;

S sponko za cev 14 je pritrjena dovodna cev;

Tlačna cev 15 je pritrjena med motorjem črpalke 10 in kombiniranim ventilom 17;

Držalo 16 pritrdi kombinirani ventil na vodilno cev merilne palice za preverjanje nivoja olja;

Vedno zamenjajte tesnilni obroč 19.

![]()

Slika: 99. Elementi dodatnega sistema za dovod zraka: 1 - zračni kanal v glavi valja; 2 - vijak, 25 Nm; 3 - vakuumska cev; 4 - dvižni ušesnik; 5 - držalo; 6 - dodatni vstopni ventil * / **; 7 - vtični blok; 8 - vakuumska cev; 9 - dovodna cev; 10 - motor zračne črpalke *; 11 - vtični blok; 12 - držalo; 13 - vijak, 10 Nm; 14 - spona za cev; 15 - cev pod pritiskom; 16 - držalo; 17 - kombinirani ventil; 18 - vijak, 15 Nm; 19 - Tesnilni obroč v obliki črke O

Št. 28. Prezračevalni sistem posode za gorivo

Glavni vhodni signali krmilne enote motorja za uravnavanje prezračevalnega sistema posode za gorivo so:

število vrtljajev motorne gredi

signal merilnika pretoka zraka, ki ustreza obremenitvi motorja

temperatura motorja

signali kisikovega senzorja

signali krmilnih enot dušilke

Hlapi hlapov se zadržujejo v adsorberju 3. Je posoda s povezanimi cevmi, napolnjena s površinsko aktivno snovjo - adsorbentom. Adsorbente bi morali poleg visoke absorpcijske zmogljivosti odlikovati še stabilne lastnosti pri spremembi temperature okolja, učinkovita desorpcija (sproščanje nakopičenih hlapov) in stabilnost z večkratnim ponavljanjem adsorpcijsko-desorpcijskih ciklov, neobčutljivost na atmosfersko vlago, visoka mehanska trdnost, da se prepreči obraba med delovanjem vozila ... Najbolj sprejemljiv adsorbent je aktivno oglje AG-3, pridobljeno iz premoga in polkoksa. Po obdelavi vhodnih signalov krmilna enota motorja izda ukaz za odprtje elektromagnetnega ventila 4. Posledično se hlapi goriva, ki se naberejo v adsorberju, izpraznijo v sesalni kolektor 6 motorja in nato zgorejo v svojih jeklenkah. V tem primeru se razmerje med gorivom in zrakom v zmesi za kratek čas spremeni. To spremembo zmesi zabeležijo senzorji kisika 10, v skladu s signali katerih krmilni sistem opravi potreben popravek. Prezračevanje bloka motorja. Sistem prezračevanja ročične gredi je zasnovan za zmanjšanje emisij škodljivih snovi iz ohišja motorja v ozračje. Ko motor teče, lahko izgorevalni plini uhajajo iz zgorevalnih komor v karter. V karterju so tudi olje, bencin in vodne pare. Skupaj jih imenujemo izpušni plini. Kopičenje izpušnih plinov poslabša lastnosti in sestavo motorno olje, uniči kovinske dele motorja.

Pri sodobnih motorjih se uporablja prisilni prezračevalni sistem prisilne gredi. Prezračevalni sistem ročične gredi različnih proizvajalcev in naprej različni motorji ima lahko drugačen dizajn. Hkrati pa naslednji splošni strukturni elementi ta sistem:

ločevalnik olja;

ventilacijski ventil ročične gredi;

zračne povezave.

S pomočjo prezračevanja se iz ohišja motorja odstranijo bencinske pare in izpušni plini. Obstajata dve vrsti prezračevanja ohišja motorja: zaprto in odprto. Vsak ima svoje slabosti in prednosti.

Odprto prezračevanje

ne deluje pri XX ali pri nizki hitrosti;

nasiči motorni prostor z izpušnimi plini in onesnaževalci okolje (kar je pomembno, saj ste v njem tudi v neposredni bližini vira onesnaženja);

obstaja možnost sesanja okoliškega nefiltriranega zraka, ko se motor ohladi;

konstrukcijsko enostavnejši (samo ena odcepna cev na pokrovu potiskačev)

Zaprto prezračevanje

poveča gumiranje uplinjača (vendar je bilo to pomembno v šestdesetih letih, ob upoštevanju olj, ki so bila takrat na voljo; to je manj pomembno pri uporabi sodobnih visokokakovostnih polsintetičnih motornih olj);

možne težave s kondenzacijo;

pri visokih hitrostih se v sesanju ustvari prevelik potisk in verjame se, da olje, ki ponavadi oksidira iz kisika v zraku, skrajša njegovo življenjsko dobo;

možni bliski mešanice goriva in zraka v uplinjaču;

učinkovitejši glede porabe olja;

Št. 29. Hladilni sistem z elektronski nadzor

Na parametre motorja med drugim optimalno vpliva temperaturni režim hladilno sredstvo. Povišana temperatura hladilne tekočine pri delni obremenitvi zagotavlja ugodne pogoje za delovanje motorja, kar pozitivno vpliva na porabo goriva in emisije. Zaradi nižje temperature hladilne tekočine pri polni obremenitvi se moč motorja poveča s hlajenjem sesalnega zraka in s tem povečanjem količine zraka, ki vstopa v motor. Uporaba elektronsko krmiljenega hladilnega sistema omogoča nadzor temperature tekočine pri delni obremenitvi motorja med 95 in 110 ° C in pri polni obremenitvi med 85 in 95 ° C. Elektronsko nadzorovan hladilni sistem motorja optimizira temperaturo hladilne tekočine glede na obremenitev motorja. V skladu z optimizacijskim programom, shranjenim v pomnilniku krmilne enote motorja, se s pomočjo termostata in ventilatorjev doseže zahtevana delovna temperatura motorja. Tako je temperatura hladilne tekočine prilagojena obremenitvi motorja. Glavna komponenta elektronsko krmiljenega hladilnega sistema od običajnega je prisotnost razdelilnika hladilne tekočine z elektronskim termostatom. V povezavi z uvedbo elektronske regulacije hladilnega sistema na krmilno enoto motorja prihaja naslednje dodatne informacije:

napajanje termostata (izhodni signal)

temperatura hladilne tekočine na izhodu hladilnika (vhodni signal)

nadzor ventilatorja radiatorja (2 izhoda)

položaj potenciometra na grelnem regulatorju (vhodni signal)

Ko se hladilno sredstvo segreje, se polnilo 2 utekočini in razširi, kar vodi do dviga zatiča 1. Ko na ogrevalni upor ne dovaja toka, termostat deluje kot tradicionalni termostat, vendar se njegova odzivna temperatura poveča na 110 ° C (temperatura hladilne tekočine na izhodu iz motorja). V polnilo je vgrajen grelni upor 3. Ko nanj deluje tok, segreva polnilo 2, ki se razširi, zaradi česar se zatič podaljša za določeno količino "x", odvisno od stopnje ogrevanja polnila. Zatič 1 se zdaj ne premika le pod delovanjem ogrevane hladilne tekočine, temveč tudi pod vplivom segrevanja upora, stopnjo njegovega segrevanja pa krmilna enota motorja določa v skladu s programom za optimizacijo temperature hladilne tekočine, ki je v njem nastavljena. Glede na naravo pulza in čas njegovega oddajanja se stopnja segrevanja polnila spremeni.

Razdelilnik se nahaja namesto povezovalnih nastavkov na glavi valja in je naprava za usmerjanje toka hladilne tekočine v majhen ali velik krog. Pri polni obremenitvi motorja je potrebno intenzivno hlajenje hladilne tekočine. Termostat v razdelilniku se napaja s tokom in odpre se pot za tekočino iz radiatorja. Hkrati z mehanskim priključkom majhen ventilni disk v majhnem krogu blokira pot do črpalke. Črpalka dovaja hladilno tekočino iz glave valja neposredno v radiator. Ohlajena tekočina iz radiatorja vstopi v spodnji del bloka motorja in od tam črpalka vpije. Možna je tudi kombinirana cirkulacija hladilne tekočine. En del tekočine teče v majhnem krogu, drugi v velikem krogu.

Regulacija termostata v optimiziranem hladilnem sistemu motorja (gibanje hladilne tekočine pri nizkem oz velik krog) se izvaja v skladu s tridimenzionalnimi grafi odvisnosti optimalna temperatura hladilna tekočina iz številnih dejavnikov, med katerimi so glavni obremenitev motorja, vrtilna frekvenca motorja, hitrost vozila in temperatura sesalnega zraka Ti grafi določajo vrednost nazivne temperature hladilne tekočine.

Št. 30. Motorji na plinasta goriva. Napajalni sistem na osnovi karburacije, nameščen na bencinski motor z elektronskim sistemom vbrizga.

IN) Plinski motor - motor z notranjim zgorevanjem, ki kot gorivo uporablja utekočinjeni naftni plin (propan-butan) ali zemeljski plin (metan).

Razlika od bencinskih motorjev, ki delujejo v tem ciklu, je večje kompresijsko razmerje (približno 17). To je razloženo z dejstvom, da imajo uporabljeni plini višjo vrednost oktansko številokot bencin.

Motorje delimo na:

poseben (ali prirejen), namenjen samo za delovanje na plin, bencin se za kratek čas uporablja v primeru okvare plinske opreme, kadar na mestu ni mogoče opraviti popravil;

univerzalni, zasnovan za dolgo delo tako bencin kot bencin.

Na avtomobilu je utekočinjena mešanica propan-butan v jeklenih brezšivnih valjih (brez varjenih šivov), nameščenih na okvirju, pod dnom avtobusa ali v prtljažniku osebnega avtomobila. Utekočinjeni plin je v jeklenki pod tlakom 16 atmosfer (jeklenka je zasnovana za največji tlak 25 atmosfer).

Stisnjeni valji zemeljski plin ki se nahaja na okvirju, pod tlemi potniškega prostora ali na strehi (stisnjen plin se pri osebnih avtomobilih ne uporablja - prostora za zajetne in težke jeklenke je zelo malo). Stisnjeni metan je pod tlakom do 150 atmosfer. Več jeklenk je kombiniranih v skupni vod, obstaja skupni polnilni ventil, vsak valj ima tudi svoj ventil.

Plin iz skupnega voda vstopi v uparjalnik (grelec) - izmenjevalnik toplote, ki je vključen v sistem tekočinsko hlajenje, po ogrevanju motorja se plin segreje (utekočinjeni plin izhlapi) na temperaturo ≈75 ° C. Nato plin prehaja skozi glavni filter.

Nato plin vstopi v dvostopenjski reduktor plina, kjer se njegov tlak zmanjša na delovni tlak.

Nadalje plin vstopi v mešalnik (bodisi mešalnik uplinjača ali mešalni distančnik pod standardnim uplinjačem je določeno z zasnovo opreme za gorivo). Mešalniki so razporejeni podobno kot uplinjači, imajo dušilko in zračni ventil, sistem v prostem teku, sistem za delo na polna moč itd.

B) Sistem za oskrbo z utekočinjenim naftnim plinom, ki temelji na principu uplinjavanja, se uporablja tako na bencinskih motorjih, opremljenih z uplinjačem, kot tudi na motorjih, opremljenih s sistemom za vbrizgavanje bencina. Sistem za gorivo, ki deluje na principu uplinjanja, kadar se uporablja na motorjih z elektronsko vbrizgavanje bencin poleg glavnih elementov običajnega sistema vbrizgavanja vsebuje sprejemnik 2, reduktor-uparjalnik 6, servomotor za nadzor porabe plina 7, cevovod za dovajanje difuzorja s plinom.

Slika: Sistem za oskrbo z utekočinjenim naftnim plinom po principu uplinjanja, nameščen na bencinskem motorju z elektronskim sistemom vbrizga:

1 - prezračevalna cev za sprejemnik plina; 2 - sprejemnik z utekočinjenim plinom; 3 - priključki plinskega sprejemnika; 4 - polnilni ventil; 5 - zaporni ventil za plin; 6 - reduktor-uparjalnik; 7 - servomotor za nadzor pretoka plina; 8 - elektronska krmilna enota; 9 - stikalo za vrsto uporabljenega goriva "plin-bencin"; 10 - difuzor-mešalnik; 11 - lambda sonda; 12 - vakuumski senzor; trinajst - akumulatorska baterija; 14 - stikalo za vžig; 15 - rele

Pri prehodu na uporabo plina kot goriva plin teče iz sprejemnika 2 v reduktor-uparjalnik, kjer se tlak plina zmanjša in izhlapi. Glede na signale, ki jih prejemajo senzorji, krmilna enota odda določen signal servomotorju 7, ki določi pretok plina pri določenem načinu delovanja motorja. Plin v difuzor vstopi po cevovodu, kjer se zmeša z zrakom in preide na sesalni ventil ter nato v valj motorja. Za nadzor delovanja motorja so predvidene ločene krmilne enote za delovanje motorja na bencin in plin. Informacije se izmenjujejo med obema krmilnima enotama.

Št. 31. Močnostni sistem motorja na stisnjen zemeljski plin.

Avtomobilski motorji lahko deluje na stisnjen in utekočinjen plin. Razporeditev napajalnega sistema pri delovanju na stisnjen plin: grelnik - visokotlačni reduktor - nizkotlačni mešalnik-uplinjač. Sistem napajanja motorjev na stisnjeni plin. Jeklenke, ki so vključene v sistem, so izdelane iz jekla in so zasnovane za delovni tlak 19,6 MPa. Njihova prostornina je 50 litrov, teža je 93 kg. Ventili se uporabljajo za izklop vodov, ko motor ne deluje. Plinski grelec se uporablja za preprečevanje morebitnega zmrzovanja vlage v plinu. Izdelana je v obliki več zavojev visokotlačnega plinovoda na izpušnem kolektorju. Visokotlačni reduktor plina (GRVD) se uporablja za znižanje tlaka plina na 1,2 MPa. Plin iz jeklenke vstopi v votlino reduktorja skozi spoj s kompresijskim priključkom in keramičnim filtrom do ventila. Zobniška vzmet pritisne na ventil od zgoraj skozi potiskač in membrano. Ko je tlak plina v drugih votlinah manjši od določenega, vzmet reduktorja spušča ventil skozi potisnik in plin skozi režo, oblikovano v votlino, prenaša v isto votlino. V tem primeru plin prehaja skozi dodatni filter. Ko je določen tlak v votlini dosežen, njegova sila na membrano uravnoteži vzmet in ventil zapre prehod plina. Izhodni tlak se nastavi z vijačnim ročajem. Delovanje reduktorja spremlja manometer, ki sprejema signal visokotlačnega senzorja in indikator padca izhodnega tlaka.

Nizkotlačni reduktor plina (LPG) zniža tlak na delovno vrednost, potrebno za dovajanje v mešalnik (0,085 - 0,08 MPa). TO

Naprava, v kateri je visokotlačna črpalka za gorivo v enem ohišju kombinirana z brizgalno, se imenuje elektroenergetski sistem z brizgalnimi enotami.

Zgodovina izuma

Večina virov trdi, da uporaba brizgalnih črpalk v serijskih motorjih sega v sredino devetdesetih let, vendar obstajajo informacije, ki nam omogočajo druge sklepe.Od izuma Roberta Boscha in-line razvoj opreme za gorivo je šel po poti izboljšanja vbrizgalne črpalke. V vezju Robert Bosch se vsi injektorji napajajo z eno skupno črpalko. Vendar je Detroit Diesel v lasti podjetja v ZDA leta 1938 izdelal prvi serijski dizelski motor na svetu s sistemom za dovajanje črpalke in šobe.Tlak v sistemu za dovod goriva v injektorjih je tako močan, da lahko v primeru puščanja curek goriva istočasno "prereže" oblačila in kožo na roki.

Hkrati je ZSSR aktivno delala na ustvarjanju lastne gorivne opreme za tovornjaki... Toda po več neuspešni poskusi, je bilo odločeno, da kupimo licenco za sistem Detroit Diesel serije 3-71, ki se je med testiranjem izkazal za odlično, in ga začnemo proizvajati v Jaroslavlju. , vendar se je postopek najprej zavlekel zaradi finske in nato velike domovinske vojne. Šele leta 1945 so prvi obdelovalni stroji in oprema prišli v obrat YaAZ ameriški motorji... Leta 1947 prvi štirivaljni, dvotaktni dizelski motorji YaAZ 204 z napajalnim sistemom s šobami črpalke. Ta motor, kot tudi šestvaljni analog na njegovi osnovi, je bil z nekaterimi spremembami izdelan do leta 1992. Leta 1994 je izdelal svoj prvi evropski tovornjak FH12 z vbrizgalnimi črpalkami. Po Švedih se takšen sistem napajanja pojavlja na Scaniji in Ivecu.

Pod tlakom injektorji pogosto uničijo pristanek v bloku dizelskega motorja

V segmentu osebni avtomobili prvenstvo v razvoju motorjev z eno injektorji pripada Volkswagnu. Dizelski motorji z vbrizgalnimi enotami so se na avtomobilih te družbe pojavili leta 1998.

Mehanske enote injektorji

Enota za vbrizgavanje je sestavljena iz črpalka za gorivo visokotlačna in razpršilna glava v enem ohišju. Vbrizgalna črpalka je v zgornjem delu, škropilnica v spodnjem delu. Enota injektorja se običajno nahaja pod pokrov ventila in ni viden od zunaj. Posebnost lokacije je posledica dejstva, da črpalko poganjajo dodatne odmične gredi. Načelo delovanja običajnih injektorjev mehanskih enot je precej preprosto. Odmikača odmične gredi skozi nihajno roko potisne bat injektorja enote. Tlak v njem se močno poveča in po doseganju določene vrednosti dvigne iglo šobe in gorivo vstopi v zgorevalno komoro. in plini, ki se širijo, potisnejo bat.

Načelo delovanja običajnih injektorjev mehanskih enot je precej preprosto. Odmikača odmične gredi skozi nihajno roko potisne bat injektorja enote. Tlak v njem se močno poveča in po doseganju določene vrednosti dvigne iglo šobe in gorivo vstopi v zgorevalno komoro. in plini, ki se širijo, potisnejo bat. Elektronski injektorji

Sodobni elektronski injektorji delujejo nekoliko drugače. Tlak se ustvarja na enak način kot pri mehanskem - s pomočjo bata, vendar elektronska krmilna enota motorja upravlja moment vbrizga. Število dobavljenih porcij goriva je lahko do deset na cikel v treh glavnih fazah. Prvo je predhodno vbrizgavanje, ko se v valj dovede majhen del goriva, da se ogreva zgorevalna komora in bolje vžge naslednji, drugi, glavni del. Tretja faza je namenjena dogorevanju neizgorelega goriva in ogrevanju (regeneraciji).Najmanjši stroški enote injektorja za VW Passat 2006 znašajo 18 tisoč rubljev

Da bi zagotovili natančno merjenje vsakega dela goriva in zagotovili več vbrizgov v enem gibu, se uporablja magnetni ventil, ki nadzoruje dviganje igle razpršilnika.

Prednosti in slabosti šob črpalke

Enote injektorji v nasprotju z vbrizgom akumulatorja omogočajo vbrizg goriva pod tlakom več kot 2000 barov. To omogoča učinkovitejše razprševanje goriva in s tem popolnejše izgorevanje. Zato so za motorje z vbrizgalnimi enotami značilni velika gostota moči, ekonomičnost in prijaznost do okolja, poleg tega pa so motorji s takšnim sistemom vbrizga tišji kot njihovi kolegi z Common Rail ali mehansko vbrizgalno črpalko z. Poleg tega je sistem injekcijskega vbrizga veliko bolj kompakten, čeprav slabosti tega sistema niso nič manj resne. Najpomembnejša je izjemna zahtevnost injektorjev črpalke do kakovosti goriva. Voda, umazanija in nadomestno gorivo so zanje smrtni, druga resna pomanjkljivost pa so visoki stroški brizgalne enote. Popravilo tega natančnega sklopa je težko zunaj tovarne. Zato morajo lastniki avtomobilov s takšnim sistemom napajanja kupiti nove enote injektorjev.Delovanje in vzdrževanje brizgalnih enot

Najpogostejše okvare vbrizgalne enote so povezane z obrabo sklopa ventila in šob. Razlog za okvaro teh vozlišč je povezan predvsem z zloraba Za podaljšanje življenjske dobe injektorjev enote morate upoštevati več preprosta pravila... Prvič, oskrbo z gorivom morate opraviti samo na preizkušenih bencinskih črpalkah.Konec devetdesetih let so motorji z vbrizgalnimi enotami zasedali 20% trga z evropsko dizelsko gorivo

Drugič, v nobenem primeru ne dodajajte bencina, kerozina, zavorna tekočina in druge trike "KAMAZ", s katerimi lahko poletno dizelsko gorivo zimski odporni proti zmrzali. Tretjič, treba je skrajšati interval zamenjave filtrov za gorivo. Poleg tega lahko namestite, kar dovoli proizvajalec. Ker analogi pogosto ne zagotavljajo zahtevano raven filtracija.