Amaç ve özellikler

Krank, bir motorun çalışma sürecini gerçekleştiren bir mekanizmadır.

krank mekanizması pistonların ileri geri hareketini dönme hareketine dönüştürmek için tasarlanmıştır krank mili.

Krank mekanizması, silindirlerin düzenine göre motorun tipini belirler.

Otomobil motorlarında çeşitli krank mekanizmaları kullanılmaktadır.

(resim 1): sıralı motorlarda dikey piston hareketine ve açılı piston hareketine sahip tek sıralı krank mekanizmaları kullanılır; açılı piston hareketine sahip çift sıralı krank mekanizmaları kullanılmaktadır. V şeklindeki motorlar; olduğu durumlarda yatay piston hareketine sahip tek ve çift sıralı krank mekanizmaları kullanılmaktadır. boyutlar motor yüksekliği.

Resim 1- Çeşitli kriterlere göre sınıflandırılmış krank mekanizması türleri.

Krank mekanizmasının tasarımı.

Krank mekanizması, krank karteri ve silindir kafası olan bir silindir bloğu, bir biyel kolu ve piston grubu içerir ve krank mili volan ile.

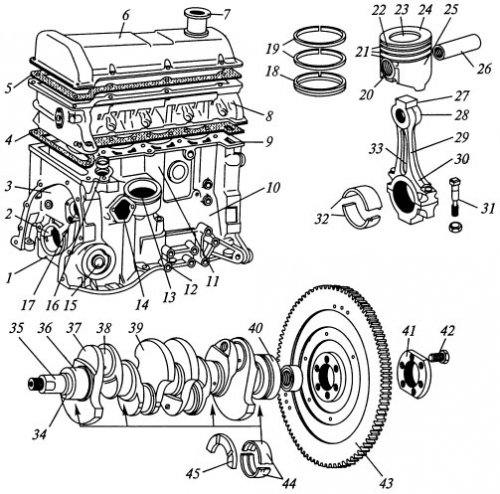

Karter 10 ve silindir kafası 8 ile birlikte silindir bloğu 11 (Şekil 2), krank mekanizmasının sabit parçalarıdır.

Mekanizmanın hareketli parçaları, volan 43 ile krank milini 34 ve parçaları içerir. biyel ve piston grubu– pistonlar 24, piston segmanları 18 ve 19, piston pimleri 26 ve bağlantı çubukları 27.

şekil 2– Binek araç motorlarının krank mekanizması

1, 6 - kapaklar; 2 - destek; 3, 9 - boşluklar; 4, 5 - contalar; 7 - boyun; 8, 22, 28, 30 - kafa; 10 - karter; 11 - silindir bloğu; 12 - 16, 20 - gelgitler; 17, 33 - delikler; 18, 19 - halkalar; 21 - oluklar; 23 - alt; 24 - piston; 25 - etek; 26 - parmak; 27 - bağlantı çubuğu; 29 - çubuk; 31, 42 - cıvatalar; 32, 44 - gömlekler; 34 - krank mili; 35, 40 - krank milinin uçları; 36, 38 - boyunlar; 37 - yanak; 39 - karşı ağırlık; 41 - yıkayıcı; 43 - volan; 45 - yarım halka

Silindir bloğubirlikte karter motorun omurgasıdır. Üzerine ve içine motor mekanizmaları ve cihazları yerleştirilmiştir. Özel düşük alaşımlı dökme demirden karter 10 ile bütünleşik yapılan blok 11'de motor silindirleri yapılır. Silindirlerin iç yüzeyleri taşlanmıştır ve silindirlerin aynası olarak adlandırılır. Silindirlerin duvarları ile dış duvarları arasındaki bloğun içinde, soğutma ceketi adı verilen özel bir boşluk 9 vardır. Motor soğutma sisteminin soğutma sıvısını sirküle eder.

Bloğun içinde ayrıca, motorun sürtünme parçalarına yağın beslendiği yağlama sisteminin kanalları ve bir yağ hattı da vardır. alt kısımda silindir bloğu(karterde), krank milinin ana yatakları için, bloğa kendinden kilitlenen cıvatalarla tutturulmuş çıkarılabilir kapaklara 1 sahip destekler 2 vardır. Bloğun ön kısmında bir boşluk 3 vardır. zincir tahrik gaz dağıtım mekanizması Bu boşluk, alüminyum alaşımından döküm bir örtü ile kapatılmıştır. Silindir bloğunun sol tarafında, içine haddelenmiş çelik-alüminyum burçların bastırıldığı, yağ pompası tahrik milinin yatakları için delikler 17 vardır. Ön kısmında bloğun sağ tarafında bir soğutma sıvısı pompası takmak için bir flanş ve jeneratörü monte etmek için bir braket vardır. Silindir bloğunda aşağıdakiler için özel gelgitler vardır: 12 - motor takozları için montaj braketleri; 13 - havalandırma sisteminin yağ ayırıcısı karter; 14 – benzin pompası; 15 – Yağ filtresi; 16 - ateşleme dağıtıcısı. Aşağıdan, silindir bloğu bir yağ karteri ile kapatılır ve debriyaj mahfazası arka ucuna takılır. Sertliği artırmak için, silindir bloğunun alt düzlemi, krank milinin eksenine göre bir miktar alçaltılır.

Silindirlerle birlikte dökülen bloğun aksine, Şekil 3, silindirlerden ayrı bir alüminyum alaşımdan dökülen karter 5 ile birlikte 4 silindirden oluşan bir bloğu göstermektedir. Silindirler, sızdırmazlık halkaları 1 ile bloğun yuvalarına 6 takılan ve bir sızdırmazlık contası ile bloğun başı tarafından yukarıdan kapatılan, kolayca çıkarılabilir dökme demir manşonlardır 2.

Figür 3– Çıkarılabilir silindir gömlekli motor bloğu

1 - halka; 2 - kol; 3 - boşluk; 4 - blok; 5 - karter; 6 - yuva

Manşonların iç yüzeyi taşlanarak işlenir. Aşınmayı azaltmak için manşonların üst kısmına özel dökme demirden yapılmış ekler yerleştirilmiştir.

Çıkarılabilir silindir gömlekleri motorun dayanıklılığını artırır, montajını, çalışmasını ve onarımını basitleştirir.

Silindir gömleklerinin dış yüzeyi ile bloğun iç duvarları arasında motor soğutma ceketi olan bir boşluk 3 vardır. Soğutma sıvısı, sıvı ile temas nedeniyle ıslak olarak adlandırılan silindir gömleklerini yıkayarak içinde dolaşır.

silindir kafası silindirleri yukarıdan kapatır ve yanma odalarını, bir valf mekanizmasını ve yanıcı bir karışım ve içindeki egzoz gazlarını beslemek için kanalları barındırmaya hizmet eder. Silindir bloğunun kafası 8 (bkz. Şekil 2), tüm silindirler için ortaktır, alüminyum alaşımından dökülmüştür ve kama şeklinde bir yanma odasına sahiptir. Bir soğutma ceketi ve bujiler için dişli delikleri vardır. Dökme demirden yapılmış yuvalar ve valf kılavuzları kafaya bastırılır. Kafa, silindir bloğuna vidalanmıştır. Kafa ile silindir bloğu arasına, bağlantılarının sıkılığını sağlayan bir metal-asbest conta 4 yerleştirilmiştir. Yukarıdan, bir yatak muhafazası ile eksantrik mili ve motora yağ doldurmak için boyunlu 7 çelik damgalı bir kapak 6 ile kapatılmıştır. Yağ sızıntısını önlemek için, kapak ile silindir kafası arasına bir sızdırmazlık contası 5 yerleştirilmiştir Sağ tarafta, sırasıyla alüminyum alaşımdan ve dökme demirden dökülen emme ve egzoz boru hatları, bir metal aracılığıyla saplamalarla silindir kapağına sabitlenmiştir. -asbest conta.

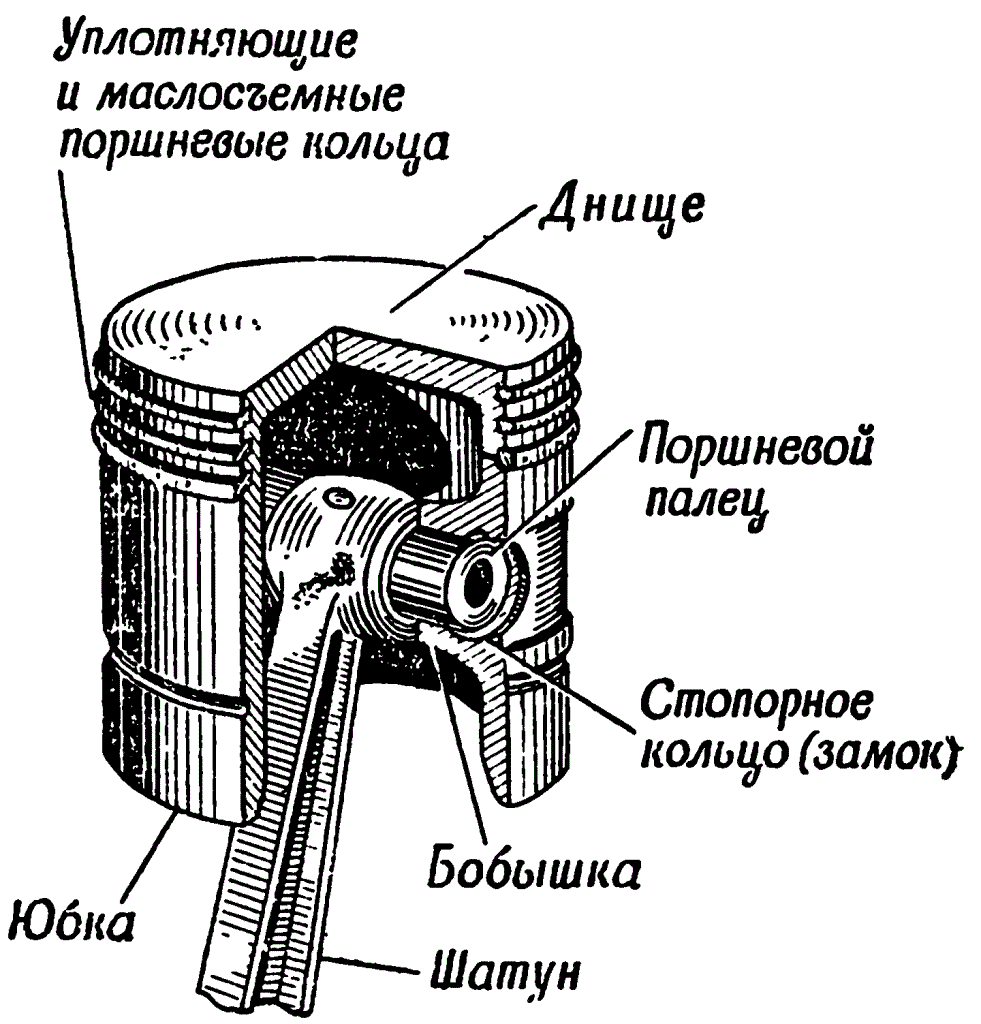

Pistonçalışma stroku ve yardımcı döngülerin (emme, sıkıştırma, egzoz) uygulanması sırasında gazların basıncını algılamaya yarar. Piston 24, alüminyum alaşımından dökülmüş içi boş bir silindirdir. Bir tabana 23, bir başlığa 22 ve bir eteğe 25 sahiptir. Piston tabanının tabanı nervürlerle takviye edilmiştir. Oluklar 21, piston kafasında aşağıdakiler için yapılır: segmanlar.

Piston eteğinde piston pimi için delikleri olan kulplar 20 (kulaklar) vardır. Piston göbeklerinde, pistonun ısınmadan genleşmesini azaltan ve motor silindirindeki sıkışmasını önleyen çelik termal dengeleme plakaları doldurulur. Etek enine kesiti oval, yüksekliği konik ve alttan kesiktir. Eteğin ovalliği ve konikliği ile termal dengeleme plakaları, piston sıkışmasını önler ve kesikler, pistonun krank milinin karşı ağırlıklarına dokunmasını önler. Ayrıca etekteki kesikler pistonun kütlesini azaltır. Silindire daha iyi alışmak için piston eteğinin dış yüzeyi ince bir kalay tabakası ile kaplanmıştır. Piston pimi için çıkıntılardaki delik, pistonun çapsal düzlemine göre kaymıştır. Bu sayede, üst ölü merkezden (TDC) geçtiğinde bozulma ve şok azalır.

Binek otomobil motorlarının pistonları, silindir kapağının iç yüzeyi ile birlikte gerekli şekle sahip yanma odalarını oluşturmak için çeşitli konfigürasyonlarda tabanlara sahip olabilir. Pistonların dipleri düz, dışbükey, içbükey ve figürlü çentikli olabilir.

Segmanlar silindir boşluğunu kapatın, motor karterine gaz sızmasını (sıkıştırma 19) ve yanma odasına yağ girişini (yağ sıyırıcı 18) hariç tutun. Ek olarak, piston kafasından silindir duvarlarına ısı verirler. Sıkıştırma ve yağ sıyırıcı segmanları bölünmüştür. Özel dökme demirden yapılmıştır. Halkanın esnekliği nedeniyle silindirin duvarlarına sıkıca otururlar. Bu durumda halkaların kesik uçları arasında (kilitlerde) hiçbir büyük açık(0,2 ... 0,35 mm).

En çok çalışan üst sıkıştırma halkası zor şartlar, alışmasını iyileştirmek için namlu şeklinde bir bölüme sahiptir. Aşınma direncini artırmak için dış yüzeyi krom kaplıdır.

Alt sıkıştırma halkası, sıyırıcı tipte bir bölüme sahiptir (dış yüzeyinde bir oluk yapılmıştır) ve fosfatlanmıştır. Ana işleve ek olarak, ek bir işlev daha gerçekleştirir - bir yağ atma halkası.

Dış yüzeydeki yağ sıyırıcı segman, silindir duvarlarından alınan yağı pistonun iç boşluğuna boşaltmak için bir oluk ve yarıklı yuvalara sahiptir. İç yüzeyinde, halkanın motor silindirinin duvarlarına ek olarak bastırılmasını sağlayan, genişleyen bir helezon yayın takılı olduğu bir oluğa sahiptir.

piston pimipistonu biyel kolunun üst kafası ile eklemlemeye yarar. Parmak 26 - boru şeklinde, çelik. Sertliği ve aşınma direncini arttırmak için dış yüzeyi sementasyona uğrar ve akımlarla sertleştirilir. yüksek frekans. Pim, pistondaki eksenel hareketini ortadan kaldıran ve bunun sonucunda silindir duvarlarının hasar görebileceği sıkı geçme ile bağlantı çubuğunun üst kafasına bastırılır. Piston pimi, piston yuvalarında serbestçe döner.

Bağlantı Çubuğupistonu bağlamak için hizmet vermektedir krank mili ve aralarındaki güç aktarımı. Biyel kolu 27 - dövme çelik, yekpare bir üst kafa 28, bir I-kesitli çubuk 29 ve bölünmüş bir alt kafa 30'dan oluşur. Biyel kolu, alt kafa ile krank miline bağlanır. Alt kafanın çıkarılabilir yarısı bir biyel kolu kapağıdır ve ona iki cıvata 31 ile tutturulmuştur. Biyel kolu yatağının ince cidarlı bimetalik, çelik-alüminyum gömlekleri 32 biyel kolunun alt kafasına sokulur. Bağlantı çubuğunun alt kafasında, silindir duvarlarını yağlamak için özel bir delik (33) vardır.

krank milibiyel kollarından gelen kuvvetleri algılar ve üzerinde oluşan torku aracın şanzımanına iletir. Aynı zamanda çeşitli motor mekanizmalarını da çalıştırır (gaz dağıtım mekanizması, yağ pompası, ateşleme distribütörü, soğutma sıvısı pompası vb.).

Krank mili 34 - beş yataklı, özel yüksek mukavemetli dökme demirden dökülmüştür. Ana 35 ve biyel kolu 38 boyunlarından, yanaklardan 37, karşı ağırlıklardan 39, ön 35 ve arka 40 uçtan oluşur. Krank milinin ana muyluları, gömlekleri 44 ince duvarlı, bimetalik, çelik-alüminyum olan motor karterinin yataklarına (ana yataklar) monte edilmiştir.

Alt biyel kolu başları, krank milinin biyel kolu muylularına takılır. Biyel kolu yatakları, ana muyluları biyel koluna bağlayan kanallardan yağlanır. Yanaklar, krank milinin ana ve biyel muylularını birbirine bağlar ve karşı ağırlıklar, ana yatakları dengesiz kütlelerin merkezkaç kuvvetlerinden kurtarır.

Krank milinin ön ucuna takılır: zamanlama zinciri tahrikinin tahrik dişlisi; fan tahriki, soğutma sıvısı pompası, jeneratör için kayışlı tahrik kasnağı; çalıştırma kolu ile mili manuel olarak döndürmek için cırcır. Krank milinin arka ucunda, dişli kutusunun ana (tahrik) milinin yatağını takmak için özel bir soket vardır. Volan 43, cıvatalarla 42 özel bir rondela 41 kullanılarak milin arka ucunun ucuna takılır.

Eksenel hareketlerden krank mili, arka ana yatağın her iki tarafında motor bloğuna takılan iki destek yarım halkası 45 ile sabitlenir. Ayrıca yatağın ön tarafında çelik-alüminyum halka, arka tarafında sinterlenmiş malzemelerden (metal-seramik) halka yerleştirilmiştir.

Çarkkrank milinin eşit şekilde dönmesini sağlar, hazırlık döngüleri sırasında mili döndürmek için çalışma vuruşu sırasında enerji biriktirir ve krank mekanizmasının parçalarını ölü noktalardan uzaklaştırır. Volanda depolanan enerji, motorun çalıştırılmasını kolaylaştırır ve aracın hareket etmesini sağlar. Volan 43, dökme demirden dökülmüş devasa bir disktir. Motoru çalıştırmak için tasarlanmış volan jantına çelik bir halka dişli bastırılır. elektrikli marş. Debriyaj parçaları volana takılıdır. Krank mekanizmasının bir parçası olan volan da debriyajın önde gelen parçalarından biridir.

Arızalar ve Bakım KShM ve zamanlama

Motor bakımı, kontrol etmekten ibarettir teknik durum krank ve dağıtım mekanizmalarında, soğutma, yağlama, güç ve ateşleme sistemlerinde harici muayene ve çalışma, sorun giderme, kontrol ve ayar, yağlama ve sabitleme çalışmaları.

Krank mekanizmasının arızaları eşleşen parçaların doğal aşınması nedeniyle.

Ana arıza belirtileri krank mekanizması şunlardır:

- silindirlerdeki sıkıştırmanın azaltılması;

- gürültü ve darbelerin görünümü;

- gazların kartere sızması ve yağ doldurma ağzından keskin bir koku ile mavimsi bir dumanın ortaya çıkması;

- yağ tüketiminde artış;

- karterde yağ seyrelmesi (sıkıştırma darbeleri sırasında çalışma karışımı buharlarının nüfuz etmesinden dolayı);

- bujilerin yağ ile atılması elektrotlarda karbon birikintilerine ve kıvılcımlanmanın kötüleşmesine neden olur. Sonuç olarak, yakıt tüketimi artar ve motor gücü azalır.

Gaz dağıtım mekanizmasının arızaları çoğu zaman valf gövdeleri ve iticiler arasındaki boşlukların ihlali olarak kendini gösterir. Bu, valf zamanlamasının ihlaline, silindirlerin doldurulmasında bozulmaya yol açar (artan boşluklarla emme veya egzoz valflerinin açılmasındaki gecikme nedeniyle).

Valf gövdeleri ve iticiler arasındaki artan boşluklar, zamanlama mekanizması parçalarının vuruntu yapmasına ve erken aşınmasına neden olur. Küçük boşluklar veya bunların yokluğu, vanaların gevşek oturmasına ve çalışma karışımının giriş ve çıkış boru hatlarına geçmesine neden olur. Sonuç olarak, motor silindirlerindeki sıkıştırma ve gücü azalır. Bu arızaların belirtileri, karbüratörde yanıp sönmelerin ve susturucuda patlamaların ortaya çıkmasıdır.

Krank (KShM) ve gaz dağıtım mekanizmalarının (GRM) bakımı

Ana işler:

- durumun stabilitesinin kontrol edilmesi ve motor yatağının çerçeveye, silindir kafasına ve krank karterinin bağlantı elemanlarının (sabitleme işi) bloğa, giriş ve çıkış boru hatlarının flanşlarına ve diğer bağlantılara sıkılması;

- krank ve dağıtım mekanizmalarının teknik durumunun veya performansının (kontrol çalışması) kontrol edilmesi;

- ayarlamalar ve yağlama.

Sabitleme işi

Gazların ve soğutma sıvısının silindir kapağı contasından geçişini önlemek için, kafanın sabitlenmesini belirli bir kuvvet ve sırayla bir tork kolu olan bir anahtarla periyodik olarak kontrol etmek gerekir. Somunların sıkma torku ve sıkma sırası otomobil fabrikaları tarafından belirlenir.

Dökme demir silindir kafası motor sıcakken takılır ve alüminyum alaşımlı kafa motor soğukken sabitlenir.

Alüminyum alaşımlı kafaların soğuk durumda sabitlenmesi ihtiyacı, cıvata ve saplama malzemesinin (çelik) ve kafa malzemesinin (alüminyum alaşımı) eşit olmayan doğrusal genleşme katsayısı ile açıklanmaktadır. Bu nedenle, sıcak bir motorda somunların sıkılması, soğuduktan sonra silindir kapağının bloğa gerekli sıkılığını sağlamaz.

Karter deformasyonunu, kaçakları önlemek için karter montaj cıvatalarının sıkılması da sırayla kontrol edilir, örn. taban tabana zıt cıvataları dönüşümlü olarak sıkmak.

Krank milinin durumunun ve zamanlamasının kontrolü

Bu mekanizmaların teknik durumu şu şekilde belirlenebilir:

- çalışma sırasında yağ tüketimi (yakıt kaybı) ve yağlama sistemindeki basınç düşüşü;

- sıkıştırma strokunun sonunda motor silindirlerindeki basıncı (kompresyon) değiştirerek;

- emme boru hattındaki vakumla;

- motor karterine giren gaz miktarına göre;

- silindirlerden gaz (hava) sızıntısı ile;

- motorda vuruntuların varlığı.

Yağ atığıaz yıpranmış bir motorda önemsizdir ve 0,1-0,25 l / 100 km çalışma olabilir. Önemli genel motor aşınması ile atık, genellikle güçlü dumanın eşlik ettiği 1 l / 100 km veya daha fazlasına ulaşabilir.

basınç yağ sistemi motor için belirtilen sınırlar içinde olmalıdır. bu türden motor ve kullanılan yağ türü. Sıcak bir motorun düşük krank mili hızlarında yağ basıncındaki düşüş, motor yataklarında kabul edilemez bir aşınma olduğunu veya yağlama sisteminde bir arıza olduğunu gösterir.

Manometredeki yağ basıncının 0'a düşmesi, manometrede veya basınç düşürme valfinde bir arıza olduğunu gösterir.

Yağlama sistemindeki artan basınç, yüksek viskoziteden veya yağ hattının tıkanmasından kaynaklanabilir.

Sıkıştırmamotor silindirlerinin sıkılığının bir göstergesi olarak hizmet eder ve silindirlerin, pistonların ve valflerin durumunu karakterize eder. Silindir sızdırmazlığı belirlenebilir kompresometre .

Motor, mumlar söndürülerek 70-80 ºС'ye ön ısıtıldıktan sonra sıkıştırma kontrol edilir. Sıkıştırma göstergesinin lastik ucunu buji deliğine taktıktan sonra, motor krank milini bir marş motoruyla 10-12 devir çevirin ve sıkıştırma göstergesinin okumalarını kaydedin. Kontrol her silindir için 2-3 kez tekrarlanır.

Sıkıştırma değeri normalin %30-40 altındaysa, bu bir arızaya işaret eder (piston segmanlarının kırılması veya yanması, valf kaçakları veya silindir kapağı contasında hasar).

Giriş boru hattında vakum motor bir vakum ölçer ile ölçülür. Kararlı halde çalışan motorlarda vakumun büyüklüğü sadece silindir-piston grubunun aşınmasından değil, gaz dağıtım parçalarının durumundan, ateşleme ayarından ve karbüratör ayarından da değişebilmektedir.

Böylece, Bu method kontrol geneldir ve bir veya başka bir arızanın tek bir gösterge ile ayırt edilmesine izin vermez.İleri

krank mekanizmasıçok silindirli motorlar şu parçaları içerir: başlı ve contalı silindir bloğu, pistonlar, piston segmanları, piston pimleri, biyel kolları, krank mili, volan ve karterli motor karteri.

Halkaları ve pimi olan bir piston, bir piston grubunu, başlı ve krank karterli bir blok ise bir motor mahfazasını oluşturur.

Silindirlerin düzenine göre motorlar sıralı ve V şeklinde ayrılır.

-de sıralı motor tüm silindirler bir sıra (sıra) halinde düzenlenmiştir; bu nedenle, çok sayıda silindirde, motorun ortak parçalarının uzunluğu (silindir bloğu, kafa, krank mili ve eksantrik mili vb.) ve sonuç olarak, tüm motorun uzunluğu çok önemlidir.

V şeklindeki motor tasarımı ile silindirler, bloğun iki bölümünde iki sıra halinde ve genellikle eksenleri arasında 90°'lik bir açı oluşturacak şekilde düzenlenmiştir. Bu durumda, motorun ve ortak parçalarının uzunluğu çok kısalır ve tasarımı, geliştirilen güç birimi (özgül ağırlık) başına ağırlıkta karşılık gelen bir azalma ile daha kompakttır. Bu avantajlar nedeniyle, V şeklinde silindir düzenine sahip motorlar, yerli otomobillerde giderek daha fazla kullanılmaktadır.

motorun diğer tüm parça ve mekanizmaların bağlı olduğu ana temel parçasıdır. Motor bloğu, dökme demir veya alüminyum alaşımından dökülmüştür. Aynı dökümde karter, soğutma ceketinin motor silindirlerini çevreleyen duvarları, supap yuvalarında sonlanan giriş ve çıkış kanalları ve parçaların bulunduğu supap odası yapılır. Silindirlerin iç yüzeyi pistonlar için kılavuz görevi görür, gerekli boyutta delinir ve parlatılır. Bu yüzeye silindirin aynası denir. Bazı arabalarda silindirler, soğutma sıvısı ile yıkanmış geçmeli manşonlar şeklinde yapılır. Bu tür manşonlara ıslak denir, alt kısımlarında sızdırmazlık contaları bulunur. Üstte, silindir kafası ile sızdırmazlık sağlanır. Yukarıdan, blok alüminyum alaşımdan yapılmış bir silindir kafası ile kapatılmıştır.

motorun diğer tüm parça ve mekanizmaların bağlı olduğu ana temel parçasıdır. Motor bloğu, dökme demir veya alüminyum alaşımından dökülmüştür. Aynı dökümde karter, soğutma ceketinin motor silindirlerini çevreleyen duvarları, supap yuvalarında sonlanan giriş ve çıkış kanalları ve parçaların bulunduğu supap odası yapılır. Silindirlerin iç yüzeyi pistonlar için kılavuz görevi görür, gerekli boyutta delinir ve parlatılır. Bu yüzeye silindirin aynası denir. Bazı arabalarda silindirler, soğutma sıvısı ile yıkanmış geçmeli manşonlar şeklinde yapılır. Bu tür manşonlara ıslak denir, alt kısımlarında sızdırmazlık contaları bulunur. Üstte, silindir kafası ile sızdırmazlık sağlanır. Yukarıdan, blok alüminyum alaşımdan yapılmış bir silindir kafası ile kapatılmıştır.

Kafada bir soğutma ceketi ve buji delikleri olan yanma odaları vardır.Motor silindir kafasında ayrıca giriş ve çıkış kanalları vardır. Silindir kapağı, somun veya cıvatalı saplamalarla bloğa tutturulmuştur. Kafanın silindir bloğuna sızdırmazlığı, metal-asbest conta kullanılarak sağlanır.

Pistonçalışma stroku sırasında algıladığı gaz basıncını piston pimi vasıtasıyla biyel koluna aktarmaya yarar, ayrıca piston yardımıyla hazırlık döngüleri gerçekleştirilir. Alüminyum alaşımdan yapılmış pistonlar oval bir tabana ve eteğe sahiptir. Eteğin yüzeyi kalaylıdır. Krank milinin karşı ağırlıklarının pistonun alt konumunda geçişine izin veren ve pistonun ağırlığını azaltan eteğin çalışmayan yüzeyleri kesilir. Her iki taraftaki etek, T şeklinde kesintisiz bir kesime ve piston pimi düzleminde girintilere sahiptir.

Segmanlar gazların motor karterine sızmasını önler ve fazla yağın silindir duvarlarından çıkarılmasını sağlar. Her pistonun iki sıkıştırma segmanı ve bir yağ sıyırıcısı vardır.

Sıkıştırma halkaları düzeltilmiş basınçla ve kıvrılmış (üstten içeri bir eğime sahiptirler). Üst sıkıştırma halkası krom kaplamalı, diğer halkalar kalay kaplıdır. Yağ sıyırıcı halkasında yağ tahliyesi için yuvalar bulunur.

Piston pimi, pistonu biyel kolu ile eklemlemek için kullanılır. Yüzer piston pimi, iki segman ile pistona sabitlenmiştir. Pim, silindir ekseninin sağ tarafına 1,5 mm yer değiştirir, bu da c'den geçerken piston vuruntusunu azaltır. mt

Bağlantı Çubuğu pistonu krank milinin biyel kolu muylusuna bağlar ve çalışma stroku sırasında pistondan krank miline kuvvet aktarmaya ve hazırlık döngüleri sırasında pistonun krank milinden hareketini aktarmaya hizmet eder. Biyel kolu I-kesitli çelikten yapılmıştır. Biyel kolunun üst kafasına bronz sacdan haddelenmiş ince cidarlı bir burç bastırılır. Alt kafaya ince cidarlı değiştirilebilir çelik babbit astarlar yerleştirilmiştir. Kapak, biyel koluna iki cıvata ile tutturulmuştur.

krank mili pistonlardan biyel kolları tarafından iletilen kuvvetleri algılar ve bunları daha sonra volan aracılığıyla güç aktarımına beslenen torka dönüştürür. Karşı ağırlıklara sahip beş yataklı krank mili, magnezyum dökme demirden dökülmüştür. Biyel kolu ve ana muylular oyuktur, bu da milin ağırlığını azaltır. Biyel kolu muylularının boşlukları dişli tapalarla kapatılmıştır ve pislik tutucu görevi görür. Yağ, ana muylulardan biyel kolu muylularına mile gömülü borular vasıtasıyla beslenir.

Şaft, ince cidarlı çelik babbit astarlı beş yatak üzerindeki karter bölmelerine monte edilmiştir. Ana yatak kapakları alüminyum alaşımdan (duralumin) dökülmüştür ve her biri bloğa iki saplama ile tutturulmuştur. Milin eksenel sabitlenmesi, her iki tarafında çelik-babbit baskı halkalarının takılı olduğu ön yatak tarafından gerçekleştirilir.

motorun düzensiz çalışmasını azaltır, pistonları ölü noktalardan uzaklaştırır, motorun çalıştırılmasını ve arabanın düzgün çalışmasını kolaylaştırır.

Volan, krank mili flanşına dört topraklama cıvatası ile bağlanmıştır. Milin arka boynunda, yatağın oluğuna dahil edilmiş bir yağ sapan sırtı vardır ve bir yağ keçesi takılmıştır. Milin ön ucunda bir baskı diski, bir dişli, bir yağ deflektörü ve bir fan tahrik kasnağı kilitlenmiştir. Kasnağa bir kir saptırıcı rondela takılmıştır. Çalıştırma kolunun mandalı milin ucuna vidalanmıştır. Şaft, zamanlama dişlisi kapağında kendiliğinden hareket eden bir lastik conta ile kapatılmıştır.

Volan, krank mili flanşına dört topraklama cıvatası ile bağlanmıştır. Milin arka boynunda, yatağın oluğuna dahil edilmiş bir yağ sapan sırtı vardır ve bir yağ keçesi takılmıştır. Milin ön ucunda bir baskı diski, bir dişli, bir yağ deflektörü ve bir fan tahrik kasnağı kilitlenmiştir. Kasnağa bir kir saptırıcı rondela takılmıştır. Çalıştırma kolunun mandalı milin ucuna vidalanmıştır. Şaft, zamanlama dişlisi kapağında kendiliğinden hareket eden bir lastik conta ile kapatılmıştır.

karter motorun alt kısmı denilen, silindir bloğu ile birlikte döküm. Karter, krank milinin ve diğer motor parçalarının ve parçalarının montajı için temel görevi görür. Aşağıdan, motoru kirlenmeye karşı koruyan ve bir yağ deposu olan bir sızdırmazlık contası üzerinde krank karterine bir tava cıvatalanmıştır.

Motor, lastik yastıklı üç destek üzerinde alt şasiye asılmıştır. Bloğun önünde iki destek bulunur ve biri şanzıman mahfazasının arka kapağındadır.

Laboratuvar #1

Ders: Krank mekanizmasının (KShM) yapısının incelenmesi

1. Amaç: KShM cihazını tanıyın çeşitli motorlar onları analiz edebilmek Tasarım özellikleri

2. Kısa bilgi

Krank mekanizması, pistonun silindir içindeki ileri geri hareketini motor krank milinin dönme hareketine dönüştürmek için tasarlanmıştır.

Pirinç. 1 Dört silindirli bir motorun genel görünümü (boyuna ve enine kesit)

1 – silindir bloğu; 2 – silindir bloğunun başı; 3 – motor karterinin paleti; 4 - halkalı ve parmaklı pistonlar; 5 - bağlantı çubukları; 6 - krank mili; 7 - volan; 8 - eksantrik mili; 9 - kollar; 10 - giriş valfleri; on bir - egzoz valfleri; 12 - valf yayları; 13 - giriş ve çıkış kanalları

-de dört silindirli motor krank mekanizması şunlardan oluşur:

karterli silindir bloğu,

silindir kafası,

motor yağı tavası,

halkalı ve parmaklı pistonlar,

bağlantı çubukları,

krank mili,

çark.

Motorun krank mekanizmasının KShM'sinin bileşimi iki grup parça içerir: sabit ve hareketli.

Sabit parçalar, motorun temelini oluşturan silindir bloğunu, silindiri, blok kafalarını veya silindir kapaklarını ve yağ karterini içerir. Hareketli parçalar segmanlı ve piston pimli pistonlar, biyel kolu, krank mili, volandır. Krank mekanizması, yanma-genleşme döngüsü sırasında gazların basıncını algılar ve pistonun doğrusal, ileri geri hareketini krank milinin dönme hareketine dönüştürür. -deVşeklindeki motorlarda silindir bloğu, içinde ve dışında tüm mekanizma ve sistemlerin monte edildiği masif bir döküm gövdedir. Silindir bloğu sadece silindirleri ve bir biyel ve piston grubunu değil, aynı zamanda diğer motor sistemlerini de birleştirir. İçinde çok sayıda döküm kanal ve delik, yatak ve tapa bulunan motorun temelidir. Krank milinin döndüğü silindir bloğundadır (yataklarda). Bloğun iç boşluklarında soğutma sisteminin sıvısı dolaşır ve motor yağlama sisteminin yağ kanalları da buradan geçer. Çoğu ekler motor yine silindir bloğuna monte edilmiştir. Bloğun alt kısmı, döküm çapraz elemanlarında krank mili yatakları için yatak yuvalarının bulunduğu bir karterdir. Böyle bir döküme genellikle blok karter denir. Silindir bloğunun orta kısmında, eksantrik mili yatak muylularının altına kaymalı yatakların takılması için delikler bulunmaktadır. Blok konnektörünün düzlemi, krank milinin ekseni boyunca geçebilir veya ona göre aşağı doğru kaydırılabilir. Karterin altına, yağ için bir rezervuar görevi gören damgalı bir çelik tava takılmıştır. Bloktaki kanallar vasıtasıyla, karterden gelen yağ, motorun sürtünme parçalarına verilir. AçıkVSilindir bloğunun sertliğini artırmak için şekilli motorlar, ayırma düzlemi krank milinin ekseninin altına yerleştirilmiştir. Silindir bloğunun dökümünde ceket bulunmaktadır. sıvı soğutma bloğun duvarları ile geçme kovanlarının dış yüzeyi arasındaki bir boşluk olan motor. Soğutma sıvısı, silindir bloğunun her iki yanında bulunan iki kanaldan soğutma ceketine beslenir. Zamanlama dişlisi kapağı, silindir bloğunun önüne takılır ve debriyaj mahfazası arkaya takılır.

Silindir bloğu, gri dökme demir veya alüminyum alaşımından dökülmüştür.

çalışma yüzeyi silindir, piston hareketleri sırasında bir kılavuzdur ve bununla birlikte silindir kafası, motor çevriminin gerçekleştiği kapalı bir alan oluşturur. Piston ve piston segmanlarını silindire sıkıca oturtmak ve aralarındaki sürtünme kuvvetlerini azaltmak için, silindirlerin iç boşluğu yüksek doğruluk ve temizlikle özenle işlenir ve bu nedenle silindir aynası olarak adlandırılır. Silindirler, soğutma ceketinin duvarları ile tek parça olarak dökülebilir veya geçme manşonlar şeklinde bloktan ayrı yapılabilir. İkincisi, "kuru" manşonlara bölünür, sıkılmış bir bloğa bastırılır ve değiştirilebilir, "ıslak" manşonlar, dışarıdan soğutucu ile yıkanır. Çalışma karışımı yandığında, silindirlerin üst kısmı çok ısınır ve yanma ürünlerinin oksitleyici etkilerine maruz kalır, bu nedenle, kural olarak, silindir bloğunun veya gömleklerinin üst kısmına kısa ekler bastırılır - kuru gömlekler 40 - 50 mm uzunluğunda. Uçlar, yüksek aşınma ve korozyon direncine sahip alaşımlı dökme demirden yapılmıştır. Islak manşonu takarken, tarafı ayırma düzleminin 0,02 - 0,15 mm yukarısında çıkıntı yapar. Bu, boncuğu blok ve silindir kafası arasındaki contadan sıkıştırarak sızdırmaz hale getirilmesini sağlar. Alt kısımda manşon, manşonun alt bölgesinin ucu boyunca yerleştirilmiş iki lastik halka veya bakır conta ile kapatılmıştır. Motorlarda ana uygulama ıslak kabuklar daha iyi ısı dağılımı sağladıkları için. Bu, silindir-piston grubunun parçalarının verimliliğini ve hizmet ömrünü artırırken, motorların çalışma sırasında onarımı ile ilgili maliyetleri azaltır. Silindir kapağı ikinci en büyük ve en büyüğüdür ayrılmaz parça motor. Kafada yanma odaları, valfler ve silindir mumlar bulunur ve içindeki yataklar üzerinde kamlı bir eksantrik mili döner. Tıpkı silindir bloğunda olduğu gibi kafasında da su ve yağ kanalları ve boşlukları bulunmaktadır. Kafa, silindir bloğuna bağlıdır ve motor çalışırken blok ile tek bir bütün oluşturur.

Yanma odaları, emme ve egzoz valflerinin, bujilerin veya memelerin takılı olduğu silindir kafasında bulunur. Valf mekanizması tahrikinin parçaları ve düzenekleri silindir kafasına takılıdır.Yanma odası formları, hem karbüratörlü motorlarda hem de dizel motorlarda karışım oluşturma sürecinde önemli bir etkiye sahiptir. Karbüratörlü motorlarda, üstten valfli silindirik yarım küre ve kama bölmeleri en yaygın şekilde kullanılır. Blok ile silindir kafası arasında sızdırmazlık oluşturmak için bir conta takılır ve kafa, saplamalar ve somunlarla silindir bloğuna sabitlenir. Conta dayanıklı, ısıya dayanıklı ve elastik olmalıdır. Piston, çalışma stroku sırasında gaz basıncını algılar ve bunu piston pimi ve biyel kolu aracılığıyla krank miline iletir. Piston, alüminyum alaşımından dökülmüş ters çevrilmiş silindirik bir kaptır. Pistonun üst kısmında, piston segmanlarının yerleştirildiği yivleri olan bir kafa vardır. Başın altında pistonun hareketini yönlendiren bir etek vardır. Piston eteği, piston pimi için delikli kulaklara sahiptir.

Motor çalışırken, ısınan piston genleşecek ve silindir aynası ile piston arasında gerekli boşluk yoksa silindir içinde sıkışacak ve motor çalışmayı durduracaktır. Bununla birlikte, piston ve silindir aynası arasında büyük bir boşluk da istenmez, çünkü bu, gazların bir kısmının motor karterine girmesine, silindirde bir basınç düşüşüne ve motor gücünde bir azalmaya yol açar. Motor sıcakken pistonun sıkışmasını önlemek için, piston kafası eteğe göre daha küçük çapta yapılır ve eteğin kendisi enine kesitte silindirik değil, ana ekseni içte olan bir elips şeklinde yapılır. piston pimine dik düzlem. Piston eteğinde kesik olabilir. Etek, oval şekli ve kesimi sayesinde motor sıcakken pistonun tutukluk yapmasını engeller.

Motorlarda kullanılan piston segmanları, sıkıştırma ve yağ sıyırıcı olarak ayrılır. Sıkıştırma segmanları, piston ile silindir arasındaki boşluğu kapatır ve gazların silindirlerden krank karterine sızmasını azaltmaya hizmet ederken, az çıkarılabilir olanlar silindir aynasındaki fazla yağı alır ve yağın yanma odasına girmesini engeller. Dökme demir veya çelikten yapılmış halkalar bir kesime (kilit) sahiptir. Piston silindire takıldığında, segman önceden sıkıştırılır, bu da gevşetildiğinde silindir yüzeyine sıkı oturmasını sağlar. Halkaların üzerinde oluklar vardır, bu nedenle halka biraz eğilir ve silindir aynaya hızla sürtünür ve halkaların pompalama etkisi azalır. Segmanları pistona takarken kilitleri farklı yönlerde yerleştirilmelidir. Pistonu biyel kolunun üst kafası ile eklemlemek için bir piston pimi kullanılır. Önemli kuvvetler parmaklardan iletilir, bu nedenle alaşımlı veya karbon çeliklerden yapılırlar, ardından yüksek frekanslı akımın karbonlanması veya sertleştirilmesi gelir. Piston pimi, biyel kolunun üst kafasından geçen ve uçlarıyla birlikte piston göbeklerine dayanan, dış yüzeyi dikkatlice taşlanmış kalın duvarlı bir borudur. Biyel kolu ve piston ile bağlantı yöntemine göre, parmaklar yüzer ve sabit olarak ayrılır (genellikle biyel kolu kafasında). En yaygın olanı, çıkıntılarda ve biyel kolunun üst kafasına takılı burçta serbestçe dönen yüzer piston pimleridir. Piston piminin eksenel hareketi, piston göbeklerinin alt kısımlarında bulunan segmanlarla sınırlandırılmıştır. Motor çalışırken, lineer alaşım ve çeliğin farklı katsayıları nedeniyle piston göbeklerinde parmak vuruntuları mümkündür. Biyel kolu, pistonu krank mili krankına bağlamaya yarar ve güç darbesi sırasında, piston üzerindeki gaz basıncından krank miline ve yardımcı çevrimler sırasında (emme, sıkıştırma, egzoz) kuvvet aktarımını sağlar. , krank milinden pistona. Motor çalışırken biyel kolu karmaşık bir hareket yapar. Silindirin ekseni boyunca ileri geri hareket eder ve piston segmanının eksenine göre salınır. Biyel kolu, alaşımlı veya karbon çeliğinden damgalanmıştır. Çift bölmeli çubuk, üst başlık, alt başlık ve kapaktan oluşmaktadır. Yüzer piston piminin zorla yağlanmasıyla (esas olarak dizel motorlar için), biyel kolu çubuğunda bir açık delik - bir yağ kanalı açılır. Alt kafa, kural olarak, biyel kolu eksenine dik bir düzlemde ayrılabilir hale getirilir. Alt kafanın oldukça büyük olduğu ve silindirin çapını aştığı durumlarda. Biyel kolu kapağı, biyel kolu ile aynı çelikten yapılmıştır ve alt başlık ile birlikte işlenmiştir, bu nedenle kapak bir biyel kolundan diğerine hareket ettirilemez. Bu amaçla, biyel kolu alt kafasını monte ederken yüksek doğruluk sağlamak için biyel kolları ve kapakları üzerinde işaretler yapılır, kapağı, somunlarla sıkılan ve pim veya rondelalarla kilitlenen cilalı cıvata kayışları ile sabitlenir. Alt kafaya, iç tarafı bir sürtünme önleyici alaşım tabakası ile kaplanmış ince duvarlı çelik gömlekler şeklinde bir biyel kolu yatağı yerleştirilmiştir. Gömlekler, eksenel yer değiştirme ve dönüşten, biyel kolunun alt kafasının ve kapağının oluklarına giren çıkıntılar (antenler) tarafından tutulur. Silindir aynasına veya eksantrik miline periyodik olarak yağ püskürtmek için biyel kolunun alt kafasında ve gömleklerde bir delik açılır.

Krank mekanizmasının daha iyi dengelenmesi için biyel kollarındaki yağ farkı 6 - 8 g'ı geçmemelidir.Vşeklindeki motorlarda, krank milinin her biyel kolu boynunda iki biyel kolu bulunur. Bu motorlarda biyel kolu ve piston grubunun doğru montajı için pistonlar ve biyel kolları kesinlikle işaretlerine göre takılır. Krank mili, piston üzerindeki gaz basıncının kuvvetini ve krank mekanizmasının ileri geri hareket eden kütlelerinin atalet kuvvetlerini algılar. Pistonlar tarafından krank miline iletilen kuvvetler, şanzıman tarafından arabanın tekerleklerine iletilen torku oluşturur. Krank mili, alaşımlı çeliklerden damgalanarak veya yüksek mukavemetli dökme demirlerden dökülerek yapılır. Krank mili, ana ve biyel kolu muylularından, karşı ağırlıklardan, dişli kutusu giriş milinin bilyalı yatağını takmak için bir deliği olan bir arka uçtan ve üzerine krank mandalının ve triger dişlisinin takılı olduğu volanı monte etmek için bir flanştan oluşur. , bir fan tahrik kasnağı, sıvı pompası ve bir jeneratör. Yanaklı biyel muyluları kranklar oluşturur. Ana yatakları merkezkaç kuvvetlerinden boşaltmak için, yağ sağlamak için kanalları olan yanaklarla tek parça halinde yapılmış veya bunlara cıvatalarla tutturulmuş karşı ağırlıklar kullanılır. Biyel kolu muylusunun her iki yanında ana muylular varsa, böyle bir krank miline tam yatak denir.

Krank milinin yanaklarında, ana yataklardan yağ boşluklarına yağ sağlamak için, dişli tapalarla kapatılmış geniş çaplı kanallar şeklinde biyel kolu muylularında yapılmış eğimli kanallar açılır. Bu boşluklar, krank milinin dönüşü sırasında merkezkaç kuvvetlerinin etkisi altında yağda bulunan aşınma ürünlerinin toplandığı kir tutuculardır. Ana yataklar için silindir bloğundaki yuvalar ve kapakları birlikte delinir, bu nedenle motor montajı yapılırken sadece yerlerine işaretlere göre monte edilmelidir. İnce cidarlı ana yatak kovanları, yatak kovanlarıyla aynı sürtünme önleyici alaşımla kaplanmıştır. biyel yatakları ve ikincisinden yalnızca boyut olarak farklıdır. Trimetalik çelik-alüminyum ve çelik-kurşun astarların yaygın kullanımı, sürtünme önleyici kaplama tabakasının iyi anti-şok özelliklerine ve arttırılmış mukavemete sahip olmasından kaynaklanmaktadır. Boyuna yer değiştirme ve dönüşten, gömlekler, bloğun yuvalarındaki karşılık gelen oluklarda bulunan çıkıntılar ve bunların kapakları ile tutulur. Çoğu durumda krank milinin eksenel yükü karbüratörlü motorlar içleri kurşun, kalay ve antimon içeren sürtünme önleyici alaşım SOS-6-6 ile doldurulmuş bir baskı rondelası ve çelik baskı halkaları tarafından algılanır. Dizel krank milinin eksenel yükleri, arka ana yatağın oluklarına yerleştirilmiş bronz veya çelik-alüminyumdan yapılmış iki çift baskı yarı halkası tarafından algılanır. boş hareket, motorun çalıştırılmasını kolaylaştırır, aracı bir yerden çalıştırırken birden çok kez aşırı yüklenmeyi azaltır ve tüm motor çalışma modlarında şanzıman birimlerine tork iletir. Volan, dökme demirden yapılmıştır ve krank mili ile dinamik olarak dengelenmiştir. Volan flanşında, flanşa bağlandığı pim veya cıvatalar yardımıyla kesin olarak tanımlanmış bir konumda merkezlenirler. Motoru çalıştırırken krank milini bir marş motoruyla döndürmek için tasarlanmış volan jantına bir halka dişli bastırılır. Birçok motorun volanının sonunda veya jantında, c'yi belirleyen işaretler uygulanır. ateşlemeyi takarken (karbüratörlü motorlar için) veya yakıt beslemesinin başladığı an (dizel motorlar için) birinci silindirin pistonunun m.t.

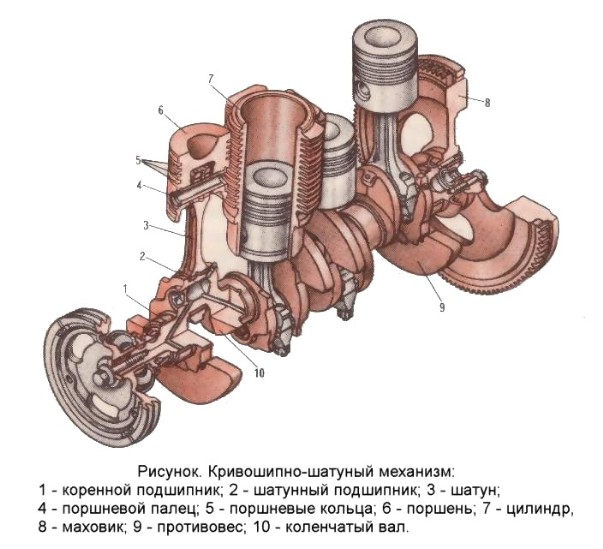

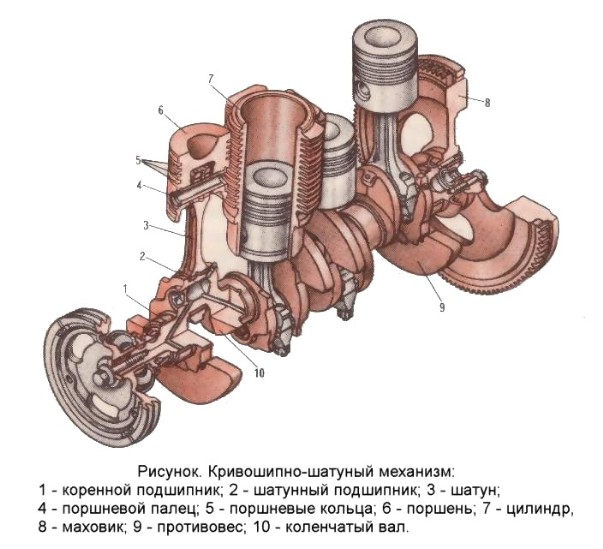

Krank mekanizması şu ana parçalardan oluşur: silindir 7 (Şek. 2), halkalı 6 piston, 5 yataklı biyel 3, yatak 2, piston pimi 4, karşı ağırlıklarla 9 krank mili 10, yataklarda 1 dönen ve volan 8. Krank mekanizmasının detayları algılanıyor büyük baskı(6 ... 8 MPa'ya kadar) yakıtın silindirlerde yanmasından kaynaklanan gazlar ve ayrıca bazıları yüksek sıcaklıklarda (350 ° ve üzeri) ve yüksek krank mili hızında (2000 dakikanın üzerinde "" çalışır) ). Parçaların uzun süre tatmin edici bir şekilde çalışabilmesi için (en az 8 ... ), ayrıca ısıl işleme (karbonizasyon, sertleştirme) tabi tutulur.

Şekil 2 Krank mekanizması: 1 - ana yatak; 2 - biyel kolu yatağı; 3 - bağlantı çubuğu; 4 - piston pimi; 5 – segmanlar; 6 - pistonlu; 7 - silindir; 8 - volan; 9 - karşı ağırlık; 10 - krank mili

motorda içten yanma yakıt silindirlerin içinde yanar ve bu durumda açığa çıkan ısıl enerji enerjiye dönüşür. mekanik iş. Bir çalışma döngüsü, bir silindirde belirli bir sırayla periyodik olarak tekrarlanan bir dizi işlemdir. Dört zamanlı bir motorda iş döngüsü dört döngüde tamamlanır: emme, sıkıştırma, güç stroku (yanma ve genleşme) ve egzoz veya başka bir deyişle krank milinin iki dönüşü.

Darbe, pistonun bir vuruşunda bir silindirde meydana gelen bir işlemdir.

Piston vuruşu S - pistonun bir ölü noktadan diğerine gittiği yol.

Ölü noktalar, pistonun hızının sıfır olduğu aşırı üst ve alt konumları olarak adlandırılır. Üst ölü merkez TDC, alt ölü merkez - NDC olarak kısaltılır.

Silindir deplasmanıV R- T.M.T.'den hareket ederken piston tarafından salınan hacim. N.M.T.'ye

Yer değiştirme - tüm motor silindirlerinin çalışma hacmi.

Yanma odası hacmiV C- T.M.T.'deyken pistonun üzerinde oluşan hacim.

Toplam silindir hacmi V Pçalışma hacmi artı yanma odasının hacmidir.

Gösterge gücü- yakıtın motor silindirlerinde yanması sırasında gazların genleşmesiyle geliştirilen güç (kayıplar dikkate alınmadan).

Etkin güç, krank mili volanında alınan güçtür. Motordaki sürtünme kayıpları ve yardımcı mekanizmalarını ve cihazlarını harekete geçirmesi nedeniyle göstergeden% 10 - 15 daha azdır.

Litre güç, silindirik bir motorun bir litre çalışma hacminden (deplasman) elde edilen maksimum etkin güçtür.

Dört zamanlı bir motorun çalışma döngüsü aşağıdaki gibidir.

İlk adım alımdır. Piston v.m.t.'den hareket ettiğinde. (aşağı) silindirdeki hacim artışından dolayı, etkisi altında yanıcı bir karışımın (hava ile benzin buharı) karbüratörden emme valfinin açılması yoluyla silindire girdiği bir vakum oluşturulur. Silindirde yanıcı karışım, bir önceki çalışma döngüsünden içinde kalan egzoz gazları ile karışarak çalışan bir karışım oluşturur.

İkinci adım sıkıştırmadır. Piston, her iki valf kapalıyken yukarı hareket eder. Silindirdeki hacim azaldıkça çalışma karışımı sıkıştırılır.

Üçüncü vuruş çalışma vuruşudur. Sıkıştırma darbesinin sonunda, çalışma karışımı bir elektrik kıvılcımı ile ateşlenir ve hızla yanar (0,001 - 0,002 s). Bu durumda, büyük miktarda ısı açığa çıkar ve genişleyen gazlar piston üzerinde güçlü bir basınç oluşturarak onu aşağı doğru hareket ettirir. Pistondan gelen gaz basıncı kuvveti, piston pimi ve biyel kolu aracılığıyla krank miline iletilerek üzerinde belirli bir tork oluşturur. Böylece çalışma darbesi sırasında termal enerji mekanik işe dönüştürülür.

Dördüncü ölçü salıvermedir. Yararlı bir iş yaptıktan sonra, piston yukarı hareket eder ve egzoz gazlarını açılan egzoz valfinden dışarı doğru iter.

Motorun çalışma döngüsünden görülebileceği gibi, faydalı iş sadece çalışma vuruşu sırasında gerçekleştirilir ve kalan üç döngü yardımcıdır. Krank milinin düzgün dönüşü için, ucuna önemli bir kütleye sahip bir volan takılmıştır. Volan, çalışma stroku sırasında enerji alır ve bunun bir kısmını yardımcı çevrimleri gerçekleştirmek için verir.

Elde etmek üzere daha fazla güç ve krank milinin düzgün dönüşü, motorları çok silindirli yapar. Böylece, dört silindirli bir motorda, krank milinin iki devri için bir değil dört çalışma stroku elde edilir.

3. Öğretim yardımcıları, demirbaşlar ve araçlar

3.1. Eğitim posterleri, KShM'nin bölümleri, bireysel bileşenleri ve KShM'nin parçaları ile stantlar

4. Çalışma prosedürü

4.1 Krank milinin çalışma prensibini incelemek

4.2 KShM cihazını inceleyin

4.3 Krank milinin sabit ve hareketli parçalarını inceleyin

5. İçeriği bildir

5.1 n'yi tanımlarandevu, genel cihaz ve çalışırdeKShM

5.2 HAKKINDAKShM'nin çalışma prensibini yazmak

5.3 hakkında açıklamaözellikonaKShM parçalarının ve düzeneklerinin montajı

5.4 ile çizkenardeKShM

5. 5 . Açıklama mmalzemeov, PuygulanabilirXKShM parçalarının üretimi için

6. Güvenlik soruları

6.1. HKShM'nin amacı, cihazı ve çalışma prensibi?

6.2. İLEKShM'de yer alan unsurların kısa ve yapıcı bir açıklaması?

6.3. PDört, altı ve sekiz zamanlı motorların çalışma sırası nedir?

6.4. Pmotor krank mili parçalarının imalatında kullanılan malzemeler?

6.5. İLEincelenen motorlarda krank milini eksenel yer değiştirmelerden sabitleme yöntemi?

6.6. İLEİlk silindirin pistonu TDC'ye nasıl ayarlanır?

6.7. HAKKINDAÇalışılan motorların krank mili cihazının ana özellikleri nelerdir?

6.8. HAKKINDAmotorun ana parametreleri?

6.9. İLEmotorların sınıflandırılması

6.10. DMotor gazını gidermenin amacı nedir?

6.11 . İLEKShM parçalarının ve düzeneklerinin güvenilirliğini artırmanın yolları?

Liste edebiyat

Borovskikh Yu.L., Klennikov V.M., araba cihazı. M Lisesi, 1983

Mikhailovsky E.V., Serebryakov E.Ya. "Araba cihazı". Mühendislik, 1985

Sosnin D. A."Ototronik", SOLON-R, 2001

Sosnin D. A.., Kolesnichenko V.N. "İçten yanmalı motorlar için modern elektronik ateşleme sistemlerinin teorik yönleri." MADI'nin eserlerinin toplanması. 1981

Spinov V.R. « enjeksiyon sistemleri benzinli motorlar» M. Mashinostroenie, 1995

Selifonov V.V., Biryukov M.K. "Otobüslerin düzenlenmesi ve bakımı", sürüş, federal ders kitapları seti.

YuTT V.E. Arabaların elektrik donanımı, - M Transport, 1989-

M.N. Fesenko Ototraktör elektrikli ekipmanının teorisi, tasarımı ve hesaplanması M- makine mühendisliği.

Krank mekanizması (KShM), piston sisteminin öteleme hareketlerini motor krank milinin dönme hareketine dönüştüren ve ardından bu hareketin arabanın tekerleklerine iletildiği bir otomobil motorunun önemli bir mekanizmasıdır. arabayı hareket ettirir.

Krank mekanizmasının çalışma prensibi

Yakıt-hava karışımının yanması sırasında motor silindirlerinde oluşan gazların basıncı altında piston, krank miline doğru öteleme hareketi yapar.

Mekanizmanın önemli parçaları, yani bir piston, bir biyel kolu ve bir şaft, öteleme hareketlerini dönme hareketlerine dönüştürmeye yardımcı olur ve bu da arabanın tekerleklerinin dönüşünü başlatır.

"Cşaft". Wikimedia Commons'tan Kamu malı lisansı altında - https://commons.wikimedia.org/wiki/File:Cshaft.gif#mediaviewer/%D0%A4%D0%B0%D0%B9%D0%BB:Cshaft.gif

İÇİNDE Ters sipariş mil ve pistonun etkileşimi şu şekildedir: mil, mekanizmanın detayları aracılığıyla dönme hareketi sırasında - mil, biyel ve piston, enerjiyi translasyonel piston hareketine dönüştürür.

OpenOffice Draw kullanan A. Schierwagen tarafından, Wikimedia Commons aracılığıyla

krank mekanizması nasıl

Şekil: http://mediaport.net.ua

Mekanizma hem hareketli hem de sabit parçalardan oluşur.

Hareketli tip parçalar:

- piston;

- yağ sıyırıcı halkası (1);

- sıkıştırma halkaları (2);

- piston pimi (3);

- tutma halkası (4);

- Bağlantı Çubuğu;

- biyel kolu kapağı (5);

- tespit civatası (6);

- astarlar (7);

- manşon (8);

- krank mili;

- krank pimi (9);

- karşı ağırlık (10);

- kök boynu (11);

- çark

Sabit tip parçalar:

- blok ve silindir kafası;

Halkalı ve pimli piston

Piston- Bu, alüminyum alaşımından yapılmış küçük silindirik bir parçadır. Ana amacı, yayılan gazların basıncını biyel koluna iletilen öteleme hareketine dönüştürmektir. İleri geri hareket manşon tarafından sağlanmaktadır.

Piston bir etek, bir kafa ve bir tabandan (alt) oluşur. Taban farklı bir şekle (dışbükey, içbükey veya düz) sahip olabilir, bir yanma odası içerir. Kafada piston segmanları (yağ sıyırıcı ve sıkıştırma) için küçük oluklar vardır.

Sıkıştırma tipi segmanlar, motor karterine olası gaz girişini önler ve az çıkarılabilir tip segmanlar, fazla yağı silindir duvarlarından çıkarmak için tasarlanmıştır.

Etek, pistonu ve biyel kolunu bağlayan piston pimini takmak için delikleri olan özel çıkıntılarla donatılmıştır.

Bağlantı Çubuğu

Biyel kolu, KShM'nin döner mafsallarla donatılmış, damgalama veya dövme yoluyla çelikten yapılmış başka bir parçasıdır. Biyel kolu, hareket enerjisini pistondan mile aktarmak için tasarlanmıştır.

Biyel kolu, katlanabilir bir üst başlık ve bir rottan oluşur. Üst kafa piston pimine bağlıdır. Alt katlanabilir başlık, kapaklar (biyel kolu) kullanılarak mil boynuna bağlanabilir.

krank (diz)

Herhangi bir kranka (diz) bir piston biyel kolu takılır. Genellikle krank, boyunların ekseninden piston strokunu belirleyen belirli bir yarıçapta bulunur. Krank mekanizmasına isim veren bu detaydı.

krank mili

Dökme demir veya çelikten yapılmış, karmaşık konfigürasyon mekanizmasının bir başka hareketli parçası. Milin temel amacı, pistonun öteleme piston hareketini torka dönüştürmektir.

Krank mili boyunlardan (ana, biyel kolu), yanaklardan (bağlantı boyunları) ve karşı ağırlıklardan oluşur. Yanaklar, tüm mekanizmanın çalışması sırasında denge oluşturur. Boynun içinde ve yanaklarda, içinden basınç altında yağın aktığı küçük delikler bulunur.

Çark

Volan genellikle milin ucuna monte edilir. Dökme demirden yapılmıştır. Volan, motoru bir marş kullanarak çalıştırmak için milin düzgün dönüşünü artırmak üzere tasarlanmıştır.

Şu anda, iki kütleli tipteki volanlar daha sık kullanılmaktadır - oldukça sıkı birbirine bağlı iki disk.

Silindir bloğu

Bu, dökme demir veya alüminyumdan yapılan KShM'nin sabit bir parçasıdır. Blok, pistonları yönlendirmek için tasarlanmıştır, tüm iş akışının gerçekleştirildiği yerlerdir.

Silindir bloğu, soğutma ceketleri, yatak yatakları (eksantrik mili ve krank mili), bağlantı noktası ile donatılabilir.

silindir kafası

Bu parça bir yanma odası, kanallar (giriş ve çıkış), buji delikleri, burçlar ve yuvalarla donatılmıştır. Silindir kafası alüminyumdan yapılmıştır.

Blok gibi, kafa da silindir ceketine bağlanan bir soğutma ceketine sahiptir. Ancak bu bağlantının sızdırmazlığı özel bir conta ile sağlanır.

Kafa küçük bir damgalı kapak ile kapatılır, aralarına yağlara dayanıklı kauçuk conta takılır.

Piston, silindir gömleği ve biyel kolu, sürücülerin genellikle silindir olarak adlandırdığı şeyi oluşturur. Bir motor birden 16'ya veya bazen daha fazla silindire sahip olabilir. Silindir sayısı arttıkça, motorun toplam yer değiştirmesi ve buna bağlı olarak gücü de artar. Ancak güç arttıkça yakıt tüketiminin de arttığını anlamalısınız. Motordaki silindirler, çeşitli yerleşim şemalarına göre yerleştirilebilir:

- sıralı (tüm silindirlerin eksenleri aynı düzlemde bulunur)

- V şeklindeki düzen(silindir eksenleri iki düzlemde 60 veya 120 derecelik açıdadır)

- boksör düzeni (silindir eksenleri 180 derecelik bir açıdadır)

- VR düzeni (V düzenine benzer, ancak düzlemler birbirine göre hafif bir açıdadır)

- W şeklindeki düzenleme dikeye göre bir ofset ile V şeklinde düzenlenmiş iki VR düzenlemesinin bir krank mili üzerindeki bir kombinasyonudur

Motorun dengesi ve boyutu yerleşim planına bağlıdır. Boxer motor en iyi dengeye sahiptir, ancak tasarım özelliklerinden dolayı arabalarda nadiren kullanılır.

Sıralı altı silindirli motor da mükemmel bir dengeye sahiptir, ancak modern arabalar hacmi nedeniyle neredeyse imkansızdır. En yaygın olanları, dinamik özelliklerin ve tasarım özelliklerinin en iyi kombinasyonu nedeniyle V-şekilli ve W-şekilli motorlardır.

Tataristan Cumhuriyeti Eğitim ve Bilim Bakanlığı

Tema "İçten yanmalı motorların krank biyel mekanizmasının atanması ve düzenlenmesi"

Tarafından hazırlandı:

süpervizör:

Öğretmen

yıl 2014

Giriş 3

1 Amaç, cihaz ve çalışma 6

2 Bakım ve onarım 18

2.1 Ana arızalar. nedenler. İşaretler 18

2.2 Sorun giderme, teşhis, ayarlama ve temizleme çalışmaları 18

2.3 Bakım çalışmaları 19

2.4 KShM 21 cihazlarının ana kusurları

2.5 Sorun Giderme 24

3 Bir araba tamircisi işyerinin organizasyonu ve onarımlar sırasında güvenlik 39

4 Çevrenin zararlı etkilerden korunması karayolu taşımacılığı 53

4.1 Hava kirliliğinin ana kaynağı olarak motorlu taşıtlar. 53

4.2 Yol kenarı kirliliği 54

4.3 Su kütlelerinin kirlenmesi. Atık su arıtma 56

4.4 Trafik gürültüsü ve diğer fiziksel etkiler 58

4.5 Taşıma kirliliğine karşı koruma 61

Referanslar 63

giriiş

Motorun "iskeleti", pistonun öteleme hareketini krank milinin dönme hareketine dönüştürmeye yarayan ve herhangi bir iskelet gibi hareketli ve sabit parçalardan oluşan bir krank mekanizması (KShM) olarak düşünülebilir. Karterin üst kısmı, bloğun başı ve yağ karteri ile birlikte silindir bloğu sabittir (yaban hayatında, bir kaplumbağa ve kabuğu benzer şekilde bir arada bulunur); hareketli krank mili, biyel ve piston. KShM, motorun en yüklü ve en büyük aşınma mekanizmasına tabidir.

Krank mekanizmasında (KShM), öteleme hareketi yapan kütlelerin (LMP) ve dönme hareketi yapan kütlelerin atalet kuvvetleri etki eder. LDM'nin atalet kuvvetleri, piston grubunun kütlelerine neden olur (piston segmanları, biyel kolunun parmak ucu). Dönme kütlelerinin atalet kuvvetleri, biyel muylusunun, krank mili yanaklarının ve biyel kolunun alt kısmının kütlelerine neden olur. Birinci dereceden LDM'nin atalet kuvvetlerini ve VM atalet kuvvetlerini "söndürmek" için, krank milini hesaplarken, özel karşı ağırlıklar ve (veya) volandaki dengesizlik tasarlanmıştır. Fabrikada üretildiğinde, volanlı krank mili grubu geçer dinamik dengeleme kesin olarak tanımlanmış bir piston kiti kütlesine dayalıdır, bu nedenle başka bir krank milinden bir volan kullanamazsınız. Bir piston kitini monte ederken, ağırlık toleransı toplam ağırlıkta sadece birkaç gramdır. Bu koşulların ihlali, motorun çalışması sırasında titreşimin ortaya çıkmasına ve krank mili parçalarının erken aşınmasına neden olur.

Krank milinin ve triger kayışının anormal çalışmasından kaynaklanan ana "hastalıkları" ve semptomları listeliyoruz.

Motor gelişmezse tam güç, zayıf başlar, obur hale gelir, ısınır bu, motor silindirlerindeki sıkıştırmanın azalmasının bir sonucu olabilir. Sebeplerden biri, piston segmanlarının aşınması veya aşınmasıdır (hareket kaybı ve silindir duvarına gevşek oturma). Sadece benzinli motorlarda görülen bir diğer sebep ise emme supaplarında süngerimsi tortuların oluşmasıdır. Sonuç olarak, silindirlerin doldurulması kötüleşir, güç düşer. Blok ile kafa arasındaki contanın sızması da bir sürü rahatsız edici semptomu tetikleyecektir.

Pek çok arıza kulak tarafından belirlenebilir: motor soğukken metalik bir vuruntu, ısındıkça kaybolur ve piston eteğinin aşınmasının bir sonucudur (thrank); patronlarda sarkan piston piminin aşınmasının bir sonucu olarak hızı değiştirirken keskin bir vuruş; hız değiştirilirken gümbürtü gömlekleri aşınmış. Yokluk termal boşluk(vanaların tam olarak kapanmamasına neden olur) emme ve egzoz borularında patlamalara neden olur. Altında keskin bir metalik vuruşta vana kapağı, güçte bir düşüşle birlikte, valf tahrikindeki ihlal edilen termal boşluk sorumludur.

Valf kapağının altına vurmanın nedeni, varsa hidrolik kompansatörün ayarının ihlali veya arızası olabilir. Bu durumda, otokimya yardımı ile durum düzeltilebilir.

Uygun operasyon onarımı oldukça zahmetli ve pahalı bir süreç olduğu için motor son derece gereklidir. Ve krank mekanizması için bu her şeyden önce geçerlidir.

Motor ömrü süredir normal operasyon onsuz motor revizyon. İçin yerli arabalar motor kaynağı yaklaşık 150 - 200 bin kilometre ve yabancı arabalar için biraz daha fazla.

Motor ayrıca periyodik ayarlamalar gerektirir. Araç üreticisi tarafından tavsiye edildiği gibi, mekanizmalarının ve sistemlerinin bakım şartlarına uyulması gerekmektedir.

Motorun ömrünü kısaltan ilk faktör, arabanın sık sık aşırı yüklenmesidir.

Motorun ömrünü etkileyen ikinci faktör ise aracı mümkün olan en yüksek devirde uzun süre kullanmaktır.

Motor aşınmasını hızlandıran üçüncü faktör ekolojidir. Kirli hava ve kirli yollar insanın ömrünü kısaltmakla kalmayıp metalin yapısını da bozarak motorun ömrünü kısaltır. Bu nedenle filtreleri zamanında değiştirmek, mümkün olduğunca temiz yağlar ve benzin kullanmak ve araba motorunun görünümünü izlemek gerekir.

1 Amaç, cihaz ve iş

Krank mekanizması, pistonun silindir içindeki ileri geri hareketini motor krank milinin dönme hareketine dönüştürmek için tasarlanmıştır.

Pirinç. 1 Dört silindirli bir motorun genel görünümü (boyuna ve enine kesit)

1 silindir bloğu; 2 silindir kafası; 3 motor yağ karteri; Halkalı ve pimli 4 piston; 5 bağlantı çubuğu; 6 krank mili; 7 volan; 8 eksantrik mili; 9 kaldıraç; 10 giriş valfi; 11 egzoz valfi; 12 valf yayı; 13 giriş ve çıkış portu

Dört silindirli bir motorda krank mekanizması şunlardan oluşur:

- karterli silindir bloğu,

- silindir kafası,

- motor yağı tavası,

- halkalı ve parmaklı pistonlar,

- bağlantı çubukları,

- krank mili,

- çark.

Motorun krank mekanizmasının KShM'sinin bileşimi iki grup parça içerir: sabit ve hareketli.

Sabit parçalar, motorun temelini oluşturan silindir bloğunu, silindiri, blok kafalarını veya silindir kapaklarını ve yağ karterini içerir.

Hareketli parçalar segmanlı ve piston pimli pistonlar, biyel kolu, krank mili, volandır.

Krank mekanizması, yanma-genleşme döngüsü sırasında gazların basıncını algılar ve pistonun doğrusal, ileri geri hareketini krank milinin dönme hareketine dönüştürür.

V şeklindeki motorlarda silindir bloğu, içinde ve dışında tüm mekanizma ve sistemlerin monte edildiği masif bir döküm gövdedir. Silindir bloğu sadece silindirleri ve bir biyel ve piston grubunu değil, aynı zamanda diğer motor sistemlerini de birleştirir. İçinde çok sayıda döküm kanal ve delik, yatak ve tapa bulunan motorun temelidir. Krank milinin döndüğü silindir bloğundadır (yataklarda). Bloğun iç boşluklarında soğutma sisteminin sıvısı dolaşır ve motor yağlama sisteminin yağ kanalları da buradan geçer. Motor ataşmanlarının çoğu yine silindir bloğuna monte edilmiştir.

Bloğun alt kısmı, döküm çapraz elemanlarında krank mili yatakları için yatak yuvalarının bulunduğu bir karterdir. Böyle bir döküme genellikle blok karter denir.

Silindir bloğunun orta kısmında, eksantrik mili yatak muylularının altına kaymalı yatakların takılması için delikler bulunmaktadır. Blok konnektörünün düzlemi, krank milinin ekseni boyunca geçebilir veya ona göre aşağı doğru kaydırılabilir. Karterin altına, yağ için bir rezervuar görevi gören damgalı bir çelik tava takılmıştır. Bloktaki kanallar vasıtasıyla, karterden gelen yağ, motorun sürtünme parçalarına verilir.

V şeklindeki motorlarda, silindir bloğunun sertliğini artırmak için ayırma düzlemi krank mili ekseninin altına yerleştirilmiştir.

Silindir bloğunun dökümünde, motorun sıvı soğutması için, bloğun duvarları ile ek manşonların dış yüzeyi arasında bir boşluk olan bir ceket vardır. Soğutma sıvısı, silindir bloğunun her iki yanında bulunan iki kanaldan soğutma ceketine beslenir. Zamanlama dişlisi kapağı, silindir bloğunun önüne takılır ve debriyaj mahfazası arkaya takılır.

Silindir bloğu, gri dökme demir veya alüminyum alaşımından dökülmüştür.

Silindirlerin çalışma yüzeyi, pistonun hareketleri sırasında bir kılavuz görevi görür ve piston ve silindir kapağı ile birlikte motor çevriminin gerçekleştiği kapalı bir alan oluşturur. Piston ve piston segmanlarını silindire sıkıca oturtmak ve aralarındaki sürtünme kuvvetlerini azaltmak için, silindirlerin iç boşluğu yüksek doğruluk ve temizlikle özenle işlenir ve bu nedenle silindir aynası olarak adlandırılır.

Silindirler, soğutma ceketinin duvarları ile tek parça olarak dökülebilir veya geçme manşonlar şeklinde bloktan ayrı yapılabilir. İkincisi, "kuru" manşonlara bölünür, sıkılmış bir bloğa bastırılır ve değiştirilebilir, "ıslak" manşonlar, dışarıdan soğutucu ile yıkanır.

Çalışma karışımı yandığında, silindirlerin üst kısmı çok ısınır ve yanma ürünlerinin oksitleyici etkilerine maruz kalır, bu nedenle, kural olarak, silindir bloğunun veya gömleklerinin üst kısmına kısa ekler bastırılır - kuru gömlekler 40 - 50 mm uzunluğunda.

Uçlar, yüksek aşınma ve korozyon direncine sahip alaşımlı dökme demirden yapılmıştır.

Islak manşonu takarken, tarafı ayırma düzleminin 0,02 - 0,15 mm yukarısında çıkıntı yapar. Bu, boncuğu blok ve silindir kafası arasındaki contadan sıkıştırarak sızdırmaz hale getirilmesini sağlar. Alt kısımda manşon, manşonun alt bölgesinin ucu boyunca yerleştirilmiş iki lastik halka veya bakır conta ile kapatılmıştır. Islak gömlekler, daha iyi ısı yayılımı sağladığı için motorlarda ağırlıklı olarak kullanılmaktadır. Bu, silindir-piston grubunun parçalarının verimliliğini ve hizmet ömrünü artırırken, motorların çalışma sırasında onarımı ile ilgili maliyetleri azaltır.

Silindir kafası, motorun ikinci en önemli ve en büyük bileşenidir. Kafada yanma odaları, valfler ve silindir mumlar bulunur ve içindeki yataklar üzerinde kamlı bir eksantrik mili döner. Tıpkı silindir bloğunda olduğu gibi kafasında da su ve yağ kanalları ve boşlukları bulunmaktadır. Kafa, silindir bloğuna bağlıdır ve motor çalışırken blok ile tek bir bütün oluşturur.

Yanma odaları, emme ve egzoz valflerinin, bujilerin veya memelerin takılı olduğu silindir kafasında bulunur.

Valf mekanizması tahrikinin parçaları ve bileşenleri silindir kafasına takılıdır.

Hem karbüratörlü motorlarda hem de dizel motorlarda karışım oluşumu süreci üzerinde önemli bir etki, yanma odasının şeklidir. Karbüratörlü motorlarda, üstten valfli silindirik yarım küre ve kama bölmeleri en yaygın şekilde kullanılır. Blok ile silindir kafası arasında sızdırmazlık oluşturmak için bir conta takılır ve kafa, saplamalar ve somunlarla silindir bloğuna sabitlenir. Conta dayanıklı, ısıya dayanıklı ve elastik olmalıdır.

Piston, çalışma stroku sırasında gaz basıncını algılar ve bunu piston pimi ve biyel kolu aracılığıyla krank miline iletir. Piston, alüminyum alaşımından dökülmüş ters çevrilmiş silindirik bir kaptır. Pistonun üst kısmında, piston segmanlarının yerleştirildiği yivleri olan bir kafa vardır. Başın altında pistonun hareketini yönlendiren bir etek vardır. Piston eteği, piston pimi için delikli kulaklara sahiptir.

Motor çalışırken, ısınan piston genleşecek ve silindir aynası ile piston arasında gerekli boşluk yoksa silindir içinde sıkışacak ve motor çalışmayı durduracaktır. Bununla birlikte, piston ve silindir aynası arasında büyük bir boşluk da istenmez, çünkü bu, gazların bir kısmının motor karterine girmesine, silindirde bir basınç düşüşüne ve motor gücünde bir azalmaya yol açar. Motor sıcakken pistonun sıkışmasını önlemek için, piston kafası eteğe göre daha küçük çapta yapılır ve eteğin kendisi enine kesitte silindirik değil, ana ekseni içte olan bir elips şeklinde yapılır. piston pimine dik düzlem. Piston eteğinde kesik olabilir. Etek, oval şekli ve kesimi sayesinde motor sıcakken pistonun tutukluk yapmasını engeller.

Motorlarda kullanılan piston segmanları, sıkıştırma ve yağ sıyırıcı olarak ayrılır.

Sıkıştırma segmanları, piston ile silindir arasındaki boşluğu kapatır ve gazların silindirlerden krank karterine sızmasını azaltmaya hizmet ederken, az çıkarılabilir olanlar silindir aynasındaki fazla yağı alır ve yağın yanma odasına girmesini engeller. Dökme demir veya çelikten yapılmış halkalar bir kesime (kilit) sahiptir.

Piston silindire takıldığında, segman önceden sıkıştırılır, bu da gevşetildiğinde silindir yüzeyine sıkı oturmasını sağlar. Halkaların üzerinde oluklar vardır, bu nedenle halka biraz eğilir ve silindir aynaya hızla sürtünür ve halkaların pompalama etkisi azalır.

Segmanları pistona takarken kilitleri farklı yönlerde yerleştirilmelidir.

Pistonu biyel kolunun üst kafası ile eklemlemek için bir piston pimi kullanılır. Önemli kuvvetler parmaklardan iletilir, bu nedenle alaşımlı veya karbon çeliklerden yapılırlar, ardından yüksek frekanslı akımın karbonlanması veya sertleştirilmesi gelir. Piston pimi, biyel kolunun üst kafasından geçen ve uçlarıyla birlikte piston göbeklerine dayanan, dış yüzeyi dikkatlice taşlanmış kalın duvarlı bir borudur.

Biyel kolu ve piston ile bağlantı yöntemine göre, parmaklar yüzer ve sabit olarak ayrılır (genellikle biyel kolu kafasında). En yaygın olanı, çıkıntılarda ve biyel kolunun üst kafasına takılı burçta serbestçe dönen yüzer piston pimleridir. Piston piminin eksenel hareketi, piston göbeklerinin alt kısımlarında bulunan segmanlarla sınırlandırılmıştır.

Motor çalışırken, lineer alaşım ve çeliğin farklı katsayıları nedeniyle piston göbeklerinde parmak vuruntuları mümkündür.

Biyel kolu, pistonu krank mili krankına bağlamaya yarar ve güç darbesi sırasında, piston üzerindeki gaz basıncından krank miline ve yardımcı çevrimler sırasında (emme, sıkıştırma, egzoz) kuvvet aktarımını sağlar. , krank milinden pistona. Motor çalışırken biyel kolu karmaşık bir hareket yapar. Silindirin ekseni boyunca ileri geri hareket eder ve piston segmanının eksenine göre salınır.

Biyel kolu, alaşımlı veya karbon çeliğinden damgalanmıştır. Çift bölmeli çubuk, üst başlık, alt başlık ve kapaktan oluşmaktadır. Yüzer piston piminin zorla yağlanmasıyla (esas olarak dizel motorlar için), biyel kolu çubuğunda bir açık delik - bir yağ kanalı açılır.

Alt kafa, kural olarak, biyel kolu eksenine dik bir düzlemde ayrılabilir hale getirilir. Alt kafanın oldukça büyük olduğu ve silindirin çapını aştığı durumlarda.

Biyel kolu kapağı, biyel kolu ile aynı çelikten yapılmıştır ve alt başlık ile birlikte işlenmiştir, bu nedenle kapak bir biyel kolundan diğerine hareket ettirilemez. Bu amaçla, biyel kolu alt kafasını monte ederken yüksek doğruluk sağlamak için biyel kolları ve kapakları üzerinde işaretler yapılır, kapağı, somunlarla sıkılan ve pim veya rondelalarla kilitlenen cilalı cıvata kayışları ile sabitlenir. Alt kafaya, iç tarafı bir sürtünme önleyici alaşım tabakası ile kaplanmış ince duvarlı çelik gömlekler şeklinde bir biyel kolu yatağı yerleştirilmiştir.

Gömlekler, eksenel yer değiştirme ve dönüşten, biyel kolunun alt kafasının ve kapağının oluklarına giren çıkıntılar (antenler) tarafından tutulur. Silindir aynasına veya eksantrik miline periyodik olarak yağ püskürtmek için biyel kolunun alt kafasında ve gömleklerde bir delik açılır.

Krank mekanizmasının daha iyi dengelenmesi için biyel kollarının yağındaki fark 6 - 8 g'ı geçmemelidir V şeklindeki motorlarda, krank milinin her bir biyel kolu muylusunda iki biyel kolu bulunur. Bu motorlarda biyel kolu ve piston grubunun doğru montajı için pistonlar ve biyel kolları kesinlikle işaretlerine göre takılır.

Krank mili, piston üzerindeki gaz basıncının kuvvetini ve krank mekanizmasının ileri geri hareket eden kütlelerinin atalet kuvvetlerini algılar.

Pistonlar tarafından krank miline iletilen kuvvetler, şanzıman tarafından arabanın tekerleklerine iletilen torku oluşturur.

Krank mili, alaşımlı çeliklerden damgalanarak veya yüksek mukavemetli dökme demirlerden dökülerek yapılır.

Krank mili, ana ve biyel kolu muylularından, karşı ağırlıklardan, şanzıman giriş milinin bilyeli yatağını takmak için bir deliği olan bir arka uçtan ve bir volanı monte etmek için bir flanştan, üzerine bir krank cırcırının ve bir zamanlama dişlisinin takılı olduğu bir ön uçtan oluşur. , bir fan tahrik kasnağı, bir sıvı pompası ve bir jeneratör.

Yanaklı biyel muyluları kranklar oluşturur. Ana yatakları merkezkaç kuvvetlerinden boşaltmak için, yağ sağlamak için kanalları olan yanaklarla tek parça halinde yapılmış veya bunlara cıvatalarla tutturulmuş karşı ağırlıklar kullanılır. Biyel kolu muylusunun her iki yanında ana muylular varsa, böyle bir krank miline tam yatak denir.

Krank milinin yanaklarında, ana yataklardan yağ boşluklarına yağ sağlamak için, dişli tapalarla kapatılmış geniş çaplı kanallar şeklinde biyel kolu muylularında yapılmış eğimli kanallar açılır. Bu boşluklar, krank milinin dönüşü sırasında merkezkaç kuvvetlerinin etkisi altında yağda bulunan aşınma ürünlerinin toplandığı kir tutuculardır.

Ana yataklar için silindir bloğundaki yuvalar ve kapakları birlikte delinir, bu nedenle motor montajı yapılırken sadece yerlerine işaretlere göre monte edilmelidir. İnce cidarlı ana yatak kovanları, biyel kolu yatak kovanlarıyla aynı sürtünme önleyici alaşımla kaplanmıştır ve ikincisinden sadece boyut olarak farklıdır. Trimetalik çelik-alüminyum ve çelik-kurşun astarların yaygın kullanımı, sürtünme önleyici kaplama tabakasının iyi anti-şok özelliklerine ve arttırılmış mukavemete sahip olmasından kaynaklanmaktadır. Boyuna yer değiştirme ve dönüşten, gömlekler, bloğun yuvalarındaki karşılık gelen oluklarda bulunan çıkıntılar ve bunların kapakları ile tutulur.

Çoğu karbüratörlü motordaki krank milinin eksenel yükleri, içi kurşun, kalay ve antimon içeren bir SOS-6-6 sürtünme önleyici alaşımla doldurulmuş bir baskı rondelası ve çelik baskı halkaları tarafından algılanır.

Dizel krank milinin eksenel yükleri, arka ana yatağın alt oyuklarına yerleştirilmiş bronz veya çelik-alüminyumdan yapılmış iki çift baskı yarı halkası tarafından algılanır.

Volan, pistonların ölü noktalardan çıkarılmasını, çok silindirli bir motorun rölantideyken krank milinin daha düzgün dönmesini sağlamaya, motorun çalıştırılmasını kolaylaştırmaya, aracı dururken çalıştırırken çok zamanlı aşırı yükleri azaltmaya ve tüm motor çalışma modlarında şanzıman ünitelerine tork iletir. Volan, dökme demirden yapılmıştır ve krank mili ile dinamik olarak dengelenmiştir. Volan flanşında, flanşa bağlandığı pim veya cıvatalar yardımıyla kesin olarak tanımlanmış bir konumda merkezlenirler.

Motoru çalıştırırken krank milini bir marş motoruyla döndürmek için tasarlanmış volan jantına bir halka dişli bastırılır. Birçok motorun volanının sonunda veya jantında, c'yi belirleyen işaretler uygulanır. ateşlemeyi takarken (karbüratörlü motorlar için) veya yakıt beslemesinin başladığı an (dizel motorlar için) birinci silindirin pistonunun m.t.

Krank mekanizması şu ana parçalardan oluşur: silindir 7 (Şek. 2), halkalı 6 piston, 5 yataklı biyel 3, yatak 2, piston pimi 4, karşı ağırlıklarla 9 krank mili 10, yataklarda 1 dönen ve volan 8.

Krank mekanizmasının parçaları, silindirlerde yakıtın yanmasından kaynaklanan gazların yüksek basıncını (6 ... 8 MPa'ya kadar) algılar ve ayrıca bazıları yüksek sıcaklıklarda (350 ° ve üzeri) ve yüksek hızlı bir krank mili (2000 dakikadan fazla ""). Parçaların uzun süre tatmin edici bir şekilde çalışabilmesi için (en az 8 ... ), ayrıca ısıl işleme (karbonizasyon, sertleştirme) tabi tutulur.

Şekil 2 Krank mekanizması: 1 ana yatak; 2 biyel kolu yatağı; 3 biyel; 4 piston pimi; 5 segman; 6 pistonlu; 7 silindir; 8 volan; 9 karşı ağırlık; 10 krank mili

İçten yanmalı bir motorda yakıt silindirlerin içinde yanar ve bu işlem sırasında açığa çıkan ısıl enerji mekanik işe dönüştürülür.

Bir çalışma döngüsü, bir silindirde belirli bir sırayla periyodik olarak tekrarlanan bir dizi işlemdir. Dört zamanlı bir motorda iş döngüsü dört döngüde tamamlanır: emme, sıkıştırma, güç stroku (yanma ve genleşme) ve egzoz veya başka bir deyişle krank milinin iki dönüşü.

Darbe, pistonun bir vuruşunda bir silindirde meydana gelen bir işlemdir.

Piston vuruşu S - pistonun bir ölü noktadan diğerine gittiği yol.

Ölü noktalar, pistonun hızının sıfır olduğu aşırı üst ve alt konumları olarak adlandırılır. Üst ölü nokta TDC olarak kısaltılır, alt ölü nokta n.m.t.

Silindirin çalışma hacmi V p, v.m.t.'den hareket ederken piston tarafından salınan hacimdir. N.M.T.'ye

Tüm motor silindirlerinin yer değiştirme yer değiştirmesi.

Yanma odasının Vc hacmi, piston TDC'deyken pistonun üzerinde oluşan hacimdir.

Vp silindirinin toplam hacmi, çalışma hacmi artı yanma odasının hacmidir.

gösterge güç motor silindirlerinde yakıtın yanması sırasında gazları genleştirerek geliştirilen güç (kayıpları hesaba katmadan).

Etkili güç Krank milinin volanında alınan güç. Motordaki sürtünme kayıpları ve yardımcı mekanizmalarını ve cihazlarını harekete geçirmesi nedeniyle göstergeden% 10 15 daha azdır.

Litre güç, silindirik bir motorun bir litre çalışma hacminden (deplasman) elde edilen maksimum etkin güçtür.

Dört zamanlı bir motorun çalışma döngüsü aşağıdaki gibidir.

İlk strok girişi. Piston v.m.t.'den hareket ettiğinde. (aşağı) silindirdeki hacim artışından dolayı, etkisi altında yanıcı bir karışımın (hava ile benzin buharı) karbüratörden emme valfinin açılması yoluyla silindire girdiği bir vakum oluşturulur. Silindirde yanıcı karışım, bir önceki çalışma döngüsünden içinde kalan egzoz gazları ile karışarak çalışan bir karışım oluşturur.

İkinci ölçü sıkıştırma. Piston, her iki valf kapalıyken yukarı hareket eder. Silindirdeki hacim azaldıkça çalışma karışımı sıkıştırılır.

Üçüncü döngü çalışma vuruşu. Sıkıştırma darbesinin sonunda, çalışma karışımı bir elektrik kıvılcımı ile ateşlenir ve hızla yanar (0,001 0,002 s). Bu durumda, büyük miktarda ısı açığa çıkar ve genişleyen gazlar piston üzerinde güçlü bir basınç oluşturarak onu aşağı doğru hareket ettirir. Pistondan gelen gaz basıncı kuvveti, piston pimi ve biyel kolu aracılığıyla krank miline iletilerek üzerinde belirli bir tork oluşturur. Böylece çalışma darbesi sırasında termal enerji mekanik işe dönüştürülür.

Dördüncü önlem sürümü. Yararlı bir iş yaptıktan sonra, piston yukarı hareket eder ve egzoz gazlarını açılan egzoz valfinden dışarı doğru iter.

Motorun çalışma çevriminden sadece çalışma stroku sırasında faydalı işin yapıldığı ve kalan üç çevrimin yardımcı olduğu görülebilir. Krank milinin düzgün dönüşü için, ucuna önemli bir kütleye sahip bir volan takılmıştır. Volan, çalışma stroku sırasında enerji alır ve bunun bir kısmını yardımcı çevrimleri gerçekleştirmek için verir.

Daha fazla güç ve krank milinin düzgün dönmesini sağlamak için motorlar çok silindirli yapılır. Böylece, dört silindirli bir motorda, krank milinin iki devri için bir değil dört çalışma stroku elde edilir.

2 Bakım ve onarım

2.1 Ana arızalar. nedenler. işaretler

KShM arızaları. Motor gücünde azalma, artan tüketim yağlar, yakıtlar, duman ve motorun çalışması sırasında vuruntuların artması - bunlar krank milinin ana arızalarıdır.

İşaretler: Motor tam güç geliştirmiyor.

Nedenleri: silindir gömleklerinin, pistonların aşınması, piston segmanlarının kırılması veya yanması nedeniyle azalan sıkıştırma.

İşaretler: yağ ve yakıt tüketimi, motor dumanı.

Sebepler: biyel kolu ve piston grubu parçalarının aşınması, piston segmanlarının kırılması, piston segmanlarının oluklarda koklaşması, az çıkarılabilir segmanlardaki yarıklar, az çıkarılabilir segmanlar için olukta delikler.

Belirtiler: vuruntulu krank mili.

Sebepler: ya yetersiz basınç ve yağ beslemesinden ya da bu parçaların aşınması nedeniyle krank mili muyluları ile ana ve biyel kolu yatak kovanları arasındaki boşlukların kabul edilemeyecek kadar artmasından kaynaklanır.

İşaretler: vuran pistonlar ve piston pimleri.

Nedenleri: biyel kolu ve piston grubu parçalarının aşınmasını gösterir.

2.2 Sorun giderme, teşhis, ayarlama ve temizleme çalışmaları

Önemli aşınma ve yıpranma durumunda, KShM parçaları onarılır veya değiştirilir. Bu çalışmalar, kural olarak, merkezi bir onarıma gönderilerek gerçekleştirilir.

Oluklarda piston segmanlarının koklaşması, motor sökülmeden önlenebilir. Bunu yapmak için, çalışma gününün sonunda, motor soğumamışken, buji deliğinden her silindire 20 g eşit parça denatüre alkol ve gazyağı karışımı dökülür. Sabah motor çalıştırılır ve 10-15 dakika soğukta çalıştıktan sonra stop edilerek yağı değiştirilir.

Krank mekanizmasının teşhisi D-2 sonrası yapılır. Azaltılmış çekiş niteliklerini belirlerken, çekiş ve ekonomik nitelikler standında arabanın tüm silindirlerinde ölçülür.

Motor kompresyon değeri, t = 70-80C'de ve tamamen açık havada ve sıcak bir motorda söndürülen mumlar ile belirlenir ve kısma valfleri. Sıkıştırma göstergesinin lastik ucunu kontrol edilen silindirin bujisinin deliğine taktıktan sonra, krank milini bir marş motoruyla 10-15 devir döndürür ve monometre okumalarını kaydederiz. Servis verilebilir bir araba için sıkıştırma 0,75 - 0,80 MPa olmalıdır. Silindirler arasındaki performans farkı 0,07 - 0,1 MPa'dan fazla olmamalıdır.

2.3 Bakım çalışmaları

Karayolu taşımacılığının demiryolu araçlarının aşağıdaki dört bakım türü öngörülmüştür:

- EO - günlük bakım.

- TO-1 - ilk bakım.

- TO-2 - ikinci bakım.

- CO - mevsimsel bakım.

Günlük bakım şu amaçlarla yapılır:

- trafik güvenliğini sağlamayı amaçlayan kontrolün uygulanması.

- desteklemek için dış görünüş, yakıt ikmali araba yakıtı, yağ, soğutucu.

- gıda ürünlerini, böcek ilaçlarını, kimyasal gübreleri, radyoaktif maddeleri taşıyan vagonlar için.

EO, özel kaporta içerir. Sıhhi ve estetik gereklilikler dikkate alınarak, vagonlar gerektiği gibi yıkanır.

TO-1 ve TO-2, vagonların teknik durumu parametrelerindeki değişikliklerin yoğunluğunu azaltmak, arızaları ve arızaları tespit etmek ve önlemek, yakıt ve enerji kaynaklarından tasarruf etmek için tasarlanmıştır.

TO-1 listesi şunları içerir:

- kabinin, platformun, pencerelerin, aynaların, koltukların, araç plakalarının, kapı mekanizmalarının servis edilebilirliğinin, platform yan kilitlerinin durumunu kontrol etmek için genel muayene.

- kontrol ve ölçüm cihazlarının kontrolü, ön camın ısınması ve üflenmesi.

TO-1'de, debriyaj, şanzıman için soğutma ve yağlama sistemleri dahil olmak üzere motor üzerinde kontrol ve teşhis, sabitleme ve ayar çalışmaları yaparlar. yürüyen aksam, Arka aks, direksiyon ve ön aks, fren sistemi, yürüyen aksam, kabin, platform, koltuk. Kaçaklar, kaçaklar, tespit ve ayar ihlalleri tespit edilerek giderilir. Güç kaynağı sistemlerinin ve elektrikli ekipmanın bakımını, cihazların durumunun, güç kaynağı sistemlerinin, bağlantıların sıkılığının denetlenmesini gerçekleştirirler. Yağlama ve temizleme işlerini kemotolojik haritalara uygun olarak gerçekleştirin: bir gres kutusundan yağlama, karterdeki yağı kontrol etme, gerekirse üniteler - ekleyin, gerekirse fren sistemindeki seviyeyi kontrol edin - doldurun, filtreleri yıkayın, boşaltın yakıt deposundan ve ince filtre yuvalarından çıkan çamur ve araba yakıtının kaba temizliği.

TO-2 listesi şunları içerir:

- araçların tüm mekanizmalarının, bileşenlerinin ve cihazlarının durumunun derinlemesine kontrolü ve tespit edilen arızaların giderilmesi.

- TO-2 listesi, TO-1 çalışmalarının listesini tamamen içerir.

Daha kapsamlı bir kontrol için Şarj edilebilir pil, güç kaynağı sistemleri ve elektrikli ekipman cihazları, tekerlekler arabadan çıkarılır, işletmenin üretim bölümlerinde stant ve tesislerde kontrol edilir ve düzenlenir. TO-2'den önce, arabalar teşhis ve sorun gidermeye tabi tutulur, MOT'tan önce veya MOT ile birlikte hacmine ve yapısına bağlı olarak gerçekleştirilen mevcut onarımlarla bunları ortadan kaldırır.

TO-2, aracın aksama süresinin sağlandığı vardiya süresi boyunca daha sık gerçekleştirilir.

SO, hadde stoğunu sırasıyla soğuk veya sıcak mevsimde çalışmaya hazırlamak için tasarlanmıştır. Yılda iki kez gerçekleştirilir ve kural olarak, bir sonraki TO-2'nin uygulanmasıyla, iş listesindeki ilgili artış ve ikincisinin karmaşıklığı ile birleştirilir. Ancak soğuk ve sıcak iklimlerde. SO, bağımsız, ayrı planlanmış bir hizmet türü olarak gerçekleştirilir.

2.4 KShM cihazlarının ana kusurları

Silindir bloğu.

Silindir bloğu, "kalın duvarlı gövde parçaları" sınıfına aittir.

- 3 numaralı gri dökme demirden ZIL-130 motorları için yapılmıştır;

- NV 170 ... 229, AL 4 alüminyum alaşımından yapılmış ZMZ-53 (ana yatak kapakları - dövülebilir dökme demir KCh 35-10'dan yapılmıştır);

- YaMZ - alaşımlı dökme demirden;

- HB 170 ... 241 ve KamAZ - gri dökme demir SCH 21-44'ten;

- HB 187 ... 241 ve ana yatak kapakları - KCh 35-10, HB 121 ... 163.

Ana yatak kapakları, karterler gibi onarım işlemi sırasında silindir blokları ile sökülmez.

Silindir bloklarındaki çatlaklar (ve delikler) reddedilme işaretleridir. Bununla birlikte, deliklerin yamanarak ve çatlakların - kaynak yaparak ve sentetik malzemelerle kapatılarak ve ardından takviye parçalarının montajı ile ortadan kaldırılmasına izin verilir.

Silindir bloğundaki büyük kusurlar.

- Soğutma ceketi veya karterin duvarlarındaki delikler.

- Birinci ana yatağın uçlarında aşınma.

- Çatlaklar ve dökülmeler.

- Kovan için alt montaj deliğinin aşınması.

- Kovan için üst montaj deliğinin aşınması.

- İticiler için deliklerin aşınması.

- Eksantrik milinin yatak muyluları için burçlardaki deliklerin aşınması.

- Ana yatak kovanlarının aşınması ve yanlış hizalanmaları.

- Eksantrik mili burçları için deliklerin aşınması.

Silindir gömleğinin ana kusurları.

- Aşınmış veya aşınmış piston deliği.

- Alt iniş kemerinin aşınması.

- Üst iniş kemerinin aşınması.

Krank milinin ana kusurları.

- Şaft virajı.

- Flanşın dış yüzeyinde aşınma.

- Flanşın uç yüzeyinin salgısı.

- Yağ kanallarının aşınması.

- Rulman deliği aşınması.

- Volan montaj cıvataları için deliklerin aşınması.

- Ana veya biyel kolu muylularının aşınması.

- Dişli ve kasnak göbeği altında boyun aşınması.

- Genişlikte kama aşınması.